Développement d'une électrode composite thermoformable pour le

procédé d'électroérosion dans l'air

Mémoire présentée

à la Faculté des études supérieures de l'Université Laval dans le cadre du programme de maîtrise en Génie Mécanique

pour l'obtention du grade de Maître es science (M. Sc.)

DEPARTEMENT DE GENIE MECANIQUE FACULTÉ DE SCIENCES ET DE GÉNIE

UNIVERSITÉ LAVAL QUÉBEC

2010

Cette étude traite de la conception d'une électrode composite thermoformable à base de polymère pour le procédé de polissage par électroérosion dans l'air. L'électrode en question est constituée d'un mélange de polyethylene et de cuivre ou de graphite sous forme de poudre. Un mélange uniforme des différentes poudres à l'état solide est obtenu à l'aide d'un mélangeur à chambre rotative. L'électrode finale est consolidée par le procédé de moulage par compression Une étude des paramètres de moulage (température de moulage, de démoulage, force appliquée, temps de moulage et de démoulage), de l'utilisation de vibrations mécaniques (fréquence, amplitude et énergie) et des propriétés des matériaux (composition et proportion) est faite afin d'évaluer leur influence sur les propriétés de l'électrode. Les paramètres observés sont la porosité, l'homogénéité, le retrait radial, la résistivité électrique, ainsi que les performances en usinage de l'électrode résultante. Les résultats montrent que la proportion de poudre est le paramètre le plus influent sur toutes les propriétés de l'électrode. Son augmentation accroit notamment la porosité à partir d'un volume critique et diminue la résistivité électrique du composite. Les résultats démontrent également que l'augmentation de certains paramètres du procédé (force et température de moulage) permet d'améliorer les propriétés de l'électrode. Finalement, les essais d'usinage démontrent qu'une électrode composite s'use plus rapidement qu'une électrode commerciale en graphite. Elle permet cependant un taux d'enlèvement de matière plus grand et une amélioration du fini de surface plus significative de l'échantillon usiné par électroérosion (EDM) que pour une électrode commerciale.

Ce projet de maîtrise a été réalisé à l'Université Laval, en collaboration avec la compagnie Surfasys Inc. Plusieurs personnes ont contribué à sa réalisation et j'aimerais en profiter pour leur faire part de mes remerciements les plus sincères.

J'aimerais d'abord remercier mon directeur, Alain Curodeau, ainsi que mon co-directeur, Denis Rodrigue, de m'avoir fait confiance, de m'avoir supporté moralement et de m'avoir éclairé au cours de ce projet.

J'aimerais également remercier Jean Ruel, ainsi que les techniciens de l'atelier du Département de génie mécanique de l'Université Laval. Leur travail efficace pour la fabrication des montages mécaniques a permis l'aboutissement des essais expérimentaux, essentiel à la réalisation de ce projet.

J'aimerais également remercier Yves Jean, Michel Dominique et André Chamberlan pour leur disponibilité et leur support lors de la fabrication des différents montages électroniques utilisés sur les montages. Vous avez contribué à ce que le système de moulage et d'usinage soit efficace et opérationnel en tout temps.

J'aimerais aussi remercier Loïc Frohn-Villeneuve pour avoir été un guide et un collègue de premier choix tout au long de cette étude. Ton aide m'a toujours été très précieuse du début à la fin.

J'aimerais remercier mes parents et mes amis qui ont su me donner l'énergie pour continuer et qui ont été d'un grand support tout au long de cette maîtrise. Vos encouragements m'ont permis d'être rendu où je suis aujourd'hui.

J'aimerais particulièrement remercier la femme que j'aime Laurence Duguay-Lafleur, d'être là dans les difficultés et dans les bons moments. Je tiens à te dire que j'apprécie énormément ta présence dans ma vie.

Table des matières

Résumé i Remerciements ii

Table des matières iii Liste des tableaux vi Liste des Figures vii Liste des Abréviations xi Liste des Symboles xii

1. Introduction 1 1.1 Finition de moules 1

1.1.1 Contexte industriel 1 1.1.2 Processus de finition de moule 2

1.2 Considérations générales sur l'électroérosion (EDM) 4

1.2.1 Principe de base [7,8] 4 1.2.2 Utilisation pour la finition de moules 7

1.3 Problématique de l'électrode EDM 7 1.4 Matériaux composite pour l'électrode EDM 8

1.5 Objectifs 9 2. Revue de littérature et considérations théoriques 11

2.1 Électroérosion (EDM) 11 2.1.1 Milieu diélectrique 11 2.1.2 Tension et courant d'usinage 14

2.1.3 Usure de l'électrode 16 2.1.4 Matériaux et fabrication d'électrodes 20

2.2 Généralité sur les polymères 23 2.2.1 Types de polymères 24 2.2.2 Relation PVT 25 2.2.3 Viscosité des polymères 28

2.3 Matériaux composites conducteurs à base de poudre 32

2.3.1 Principe de percolation 32 2.3.2 Techniques de mélange de composites à base de polymère 35

2.3.3 Mise en œuvre des matériaux composites 40 2.3.4 Matériaux composites conducteurs 42 2.4 Mesure de résistivité électrique des composites 45

3. Matériaux et méthodologie pour fabriquer et caractériser l'électrode composite 48

3.1 Matériaux de remplissage 48 3.1.1 Matériaux sélectionnés 49

3.2 Matrice polymère 51 3.2.1 Polyethylene haute densité (HDPE) 51

3.2.2 Propriétés rhéologiques du polymère 52

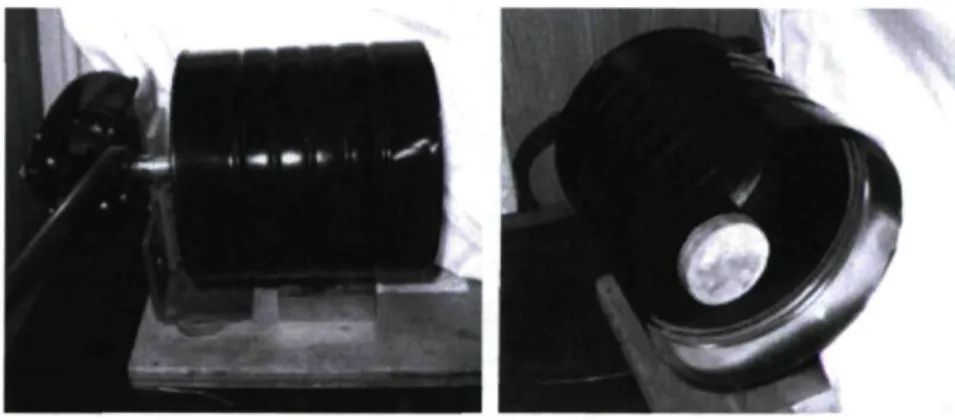

3.3 Mélange des composites 53 3.3.1 Mélangeur à contenant rotatif 53

3.3.2 Réalisation et mélange des poudres composites 54

3.3.3 Problèmes de mélange 56

3.4.1 Machine MOCN [47] 57 3.4.2 Moule MOCN 58 3.4.3 Contrôle du procédé dans le montage MOCN 64

3.5 Montage Machine EDM-moulage 65 3.5.1 Machine EDM-moulage [51] 65 3.5.2 Moule EMD-Moulage 67 3.5.3 Contrôle du procédé de moulage par compression [52] 69

3.6 Procédé de moulage par compression 72

3.6.1 Remplissage du moule 72 3.6.2 Compaction du mélange de poudre 73

3.6.3 Chauffage du moule 73 3.6.4 Maintien de la température 73 3.6.5 Refroidissement du moule 74 3.6.6 Démoulage de l'outil 74 3.7 Procédé d'EDM dans l'air 74

3.7.1 Système d'usinage 74 3.7.2 Méthodologie et paramètres d'usinage 76

3.8 Mesure des propriétés de l'électrode composite 78 3.8.1 Densité relative (porosité) de l'électrode composite 78 3.8.2 Micrographie et microscopie de l'électrode composite 80

3.8.3 Retrait radial de l'électrode composite 81 3.8.4 Mesure de résistivité électrique de l'électrode composite 81

3.8.5 Mesure de l'usure de l'électrode composite et MRR 82 3.8.6 Mesure du fini de surface de l'échantillon usiné par EDM 83

3.9 Plans expérimentaux 84 3.9.1 Essais préliminaires 84 3.9.2 Essais finaux 88 Résultats et discussion 94 4.1 Porosité du matériel d'électrode composite 94

4.1.1 Influence des paramètres de moulage 94 4.1.2 Influence de l'actuateur piézoélectrique 99 4.1.3 Influence des matériaux de l'électrode 102

4.2 Micrographie et microscopie 107 4.2.1 Effet des paramètres de moulage 107 4.2.2 Effet de l'actuateur piézoélectrique 109 4.2.3 Influence des matériaux de l'électrode 111

4.3 Retrait radial 117 4.3.1 Influence des paramètres de moulage sur le retrait radial de l'électrode 117

4.3.2 Influence des matériaux de l'électrode sur son retrait radial 118

4.4 Résistivité électrique de l'électrode composite 122 4.4.1 Influence des paramètres de moulage sur la résistivité électrique 122

4.4.2 Influence de 1 ' acruateur piézoélectrique sur la résistivité électrique 124 4.4.3 Influence des matériaux de l'électrode sur la résistivité électrique 127

4.5 Usure de l'électrode et MRR 133

4.6 Fini de surface 135

Conclusion 137 5.1 Conclusion générale 137

Annexe A : Chartes et abaques 147 Annexe B : Mesures de viscosités 151 Annexe C : Dessins de fabrications 154

C l Moule MOCN 154 C.2 Moule EDM-Moulage 163

C.3 Sonde Résistivité électrique 167

C.4 Mélangeur 174 Annexe D : Calculs d'incertitudes 175

D.l Volume de l'électrode 175 D.2 Densité de l'électrode 175 D.3 Résistivité électrique 176

D.4 Retrait radial 176 Annexe E : Résultats supplémentaires 178

E.l Essais préliminaires 178 E.2 Essais finaux 179

Annexe F : Fonctions Matlab utilisées 181 F.l Algorithme d'analyse d'image 181 F.2 Algorithme de calcul d'énergie par fonction RC de l'actuateur piézoélectrique 183

Tableau 3-1: Facteurs de translation pour les différentes températures de références 52

Tableau 3-2: Signification des variables pour le code G61.1 70 Tableau 3-3: Code de couleur pour les étapes du procédé de moulage 70

Tableau 3-4: Distance de coupure en fonction des plages de fini mesurée 84

Tableau 3-5: Propriétés du mélange pour les blocs 1.1, 1.2 et 1.3 85

Tableau 3-6: Paramètres variés pour le bloc 1.1 et 1.2 85 Tableau 3-7: Paramètres variés pour le bloc 1.3A 86 Tableau 3-8: Paramètres variés pour le bloc 1.3B 87 Tableau 3-9: Paramètres utilisés pour les essais de composition 87

Tableau 3-10: Compositions, masse et propriétés théoriques des composites à base de cuivre..88 Tableau 3-11 : Compositions, masse et propriétés théoriques des composites à base de graphite.

88

Tableau 3-12: Objectifs des différents blocs pour les essais finaux 89 Tableau 3-13: Propriétés du mélange à base de graphite (UFG 5) pour les blocs 10 89

Tableau 3-14: Plan expérimental pour le bloc 10 89 Tableau 3-15: Paramètres de moulage utilisés pour vérifier l'effet de l'actuateur piézoélectrique.

90

Tableau 3-16: Propriétés du mélange à base de cuivre (Cu-101) pour le bloc 20 90

Tableau 3-17: Plan expérimental pour le bloc 20 90 Tableau 3-18: Plan expérimental pour le bloc 30A 91 Tableau 3-19: Plan expérimental pour le bloc 30B 92 Tableau 3-20: Plan expérimental pour le bloc 40 92 Tableau 3-21: Charte des échantillons d'acier P20 utilisés pour le polissage par EDM 93

Tableau 4-1 : Usure et taux d'enlèvement de matière pour les deux électrodes à base de graphite. 134

Tableau A-l: Table de conversion du fini de surface, adapté de [61] 147 Tableau A-2: Facteurs de correction pour l'effet de bord [53] 148 Tableau A-3: Étalonnage de la force de moulage pour le montage MOCN 148

Tableau A-4: Usure en coin approximative pour un coin de 90°, adapté de [7] 150 Tableau B-l: Mesures de viscosité prise pour le FA709-00 à T= 140°C 151 Tableau B-2: Mesures de viscosité prise pour le FA709-00 à T - 175°C 151 Tableau B-3: Mesures de viscosité prise pour le FA709-00 à r=210°C 152 Tableau B-4: Mesure de viscosité prisent à T= 140°C pour des T0 de 140, 175 et 210°C 152

Tableau B-5: Mesure de viscosité prisent à T= 175°C pour des To de 140, 175 et 210°C 153 Tableau B-6: Mesure de viscosité prisent à T= 210°C pour des T0 de 140, 175 et 210°C 153

Figure 1-1: Séquence de finition d'un moule, adaptée de [4] 3 Figure 1-2: Principe de fonctionnement du procédé d'électroérosion 5

Figure 1-3: Deux types de configurations pour l'électroérosion: A) configuration verticale et B)

découpe au fil, adapté de [5] 6 Figure 1-4: Reproduction d'une cavité usinée par moulage en compression, adapté de [1] 8

Figure 2-1: Principe d'électroérosion dans un gaz, adapté de [12] 13 Figure 2-2: Influence de la durée des décharges sur l'usure d'électrode de cuivre dans l'air [15].

14

Figure 2-3: Évolution de la tension et du courant électrique pendant l'usinage [7] 15 Figure 2-4: Génération de mauvaises décharges dues à un rapport cyclique trop élevé [7] 15

Figure 2-5: Les quatre types d'usure d'électrode pour l'EDM [5] 16 Figure 2-6: Usure de coin en fonction de la diffusivité thermique, adapté de [18] 18

Figure 2-7: Relation entre l'usure volumique et la force d'érosion considérant la chaleur latente

et la température d'ébullition, adapté de [18] 19 Figure 2-8: Morphologie de l'électrode par rapport aux propriétés thermiques des matériaux

[18] 20 Figure 2-9: Taux d'enlèvement de matière en fonction de la proportion massique de cuivre [21].

22

Figure 2-10: Usure de l'électrode par rapport à la proportion massique de cuivre [21] 22 Figure 2-11: Types de structure des polymères : A) linéaire, B) ramifié et C) réticulée [22] 23 Figure 2-12: Trois types de copolymères: A) statistique, B) séquence et C) greffé [22,23] 24

Figure 2-13: Courbe PVT pour le polypropylene [25] 26 Figure 2-14: Relation PVT pour le polyethylene haute densité [24] : 27

Figure 2-15: Relation PVT pour le polyethylene basse densité [24] 27

Figure 2-16: Relation PVT pour le polystyrène [26] 27 Figure 2-17: Exemple de variation de la viscosité en fonction de la vitesse de déformation pour

certains procédés plasturgistes, adapté de [28] 28 Figure 2-18: Translation des modules en fonction de la fréquence (droite) [28] 32

Figure 2-19: Dispersion du matériau conducteur (noir) dans la matrice isolante (blanc): A) pour

<p < cpc et B) pour <p > cpc [23] 33 Figure 2-20: Conductivité électrique du HDPE mélangé à des poudres d'aluminium comparée

avec oHS + et oHS - [29] 34 Figure 2-21: Distribution de matériau de remplissage ayant un grand rapport de proportion [30].

34 Figure 2-22: Comparaison des résultats expérimentaux et des prédictions théoriques pour

différents composites utilisant des nano-plaquettes de graphite [30] 35

Figure 2-23: Schéma général d'une extrudeuse [12] 36 Figure 2-24: Effet de la proportion du matériau de remplissage sur la viscosité relative du

mélange [28] 37 Figure 2-25: Schéma d'une presse à injection, inspiré de [13,34] 41

Figure 2-26: Schéma d'une presse pour le moulage par compression 42 Figure 2-27: Résistivité des mélanges PP-CB pour 3 différents types de noir de carbone CB-1,

Figure 2-28: Résistivité pour des composites à base de graphite GR-1 et GR-3 dans lesquels

sont ajoutés du noir de carbone (CB-3, CB-4) et de la fibre de carbone (CF-1) [41] 44 Figure 2-29: Conductivité électrique de composites à base de flocons et de sphères de graphite

en fonction de la pression de formage [42] 45 Figure 2-30: Schéma du circuit servant à la mesure de résistivité par la méthode FPP [44] 47

Figure 3-1: Micrographie acquise au microscope électronique (électrons secondaires) (MEB) de

la poudre de graphite UFG 5 49 Figure 3-2: Micrographie au MEB (électrons secondaires) de la poudre de cuivre Cu-101 50

Figure 3-3: Micrographie au MEB du polyethylene haute densité FA709-00 52 Figure 3-4: Courbe maîtresse de la viscosité pour une température de référence 7o de 210°C

pour le HDPE FA709-00 53 Figure 3-5: Mélangeur à contenant rotatif utilisé pour le mélange des poudres composites 54

Figure 3-6: Machine Hurco VMI utilisé pour le montage MOCN 58 Figure 3-7: Moule utilisé pour la fabrication d'électrodes composite pour le montage MOCN. 59

Figure 3-8: Vues de coupe de la base du moule dans la vue de face (gauche) et dans la vue de

droite (droite) 60 Figure 3-9: Vue en coupe de la cavité du moule 62

Figure 3-10: Fixation de la cavité sur la base du moule 62

Figure 3-11: Vue en coupe du pilon 63 Figure 3-12: Machine EDM-moulage [51] 66 Figure 3-13: Vues en coupes du moule EDM-moulage 68

Figure 3-14: Vue en coupe du pilon 69 Figure 3-15: Circuit électrique pour le système de chauffage et de refroidissement 71

Figure 3-16: Procédé de moulage de poudre composite par compression [54] 72

Figure 3-17: Schéma du système d'usinage par électroérosion 75 Figure 3-18: Tension électrique des différents états du signal EDM lors d'un cycle d'usinage :

A) circuit ouvert, B) usinage, C) arc et D) circuit fermé [57] 77 Figure 3-19:A) Schéma du montage pour la mesure du volume de l'électrode. B) Diagrammes

de corps libre de l'électrode et du bêcher 78 Figure 3-20: Prise de mesure du fini de surface sur l'échantillon usiné par EDM 84

Figure 4-1: Porosité Pen fonction du temps ^(bloc 1.1 ) et te (bloc 1.2) 94 Figure 4-2: Porosité (P) en fonction de la température de moulage (TM) pour les blocs 1.1 et 1.2.

95

Figure 4-3: Porosité (P) en fonction de la température de moulage (TM) 97 Figure 4-4: Porosité (P) en fonction de la pression de formage (pj) 98 Figure 4-5: Porosité (P) en fonction de la puissance moyenne (PM) transmise à l'actuateur

piézoélectrique pour un mélange Cu-101/FA709-00 pour le bloc 20 100 Figure 4-6: Porosité (P) en fonction de la fréquence (f) transmise à l'actuateur piézoélectrique

pour un mélange Cu-101/FA709-00 101 Figure 4-7: Porosité (P) en fonction de la proportion volumique de poudre conductrice (<pj) pour

les blocs 2.1 et 2.2 102 Figure 4-8: Porosité en fonction de la proportion volumique de poudre conductrice pour les

composites Cul01/FA709-00 et UFG5/FA709-00 104 Figure 4-9: Porosité en fonction de la proportion volumique de poudre conductrice pour les

composites hybrides HyCu, HyCB et HyCF 106 Figure 4-10: Électrode Cu-101/FA709-00 moulée sans actuateur piézoélectrique à 150°C 107

Figure 4-12: Électrode Cu-101/FA709-00 moulée avec/= 250 Hz et A = lOumà 150°C 109 Figure 4-13: Électrode Cu-101/FA709-00 moulée avec/= 550 Hz et A = 10 um à 150°C 110 Figure 4-14: Électrode Cu-101/FA709-00 moulée avec/= 550 Hz et A = 10 um à 200°C 111 Figure 4-15: Électrode Cu-101/FA709-00 (<pf= 66,9%) moulée avec/= 550 Hz et ,4 = 10 um à

200°C 112 Figure 4-16: Reprise de la Figure 4-14 avec une fenêtre d'analyse de: A) 473 x 473 um et B)

47,3 x47,3 um 113 Figure 4-17: Micrographie au MEB d'un composite UFG5/FA709-00 (<pf= 0,25) 114

Figure 4-18: Micrographie au MEB d'un composite UFG5/FA709-00 ((pf= 0,80) 114

Figure 4-19: Micrographie au MEB d'un composite Cul01/FA709-00 (<pf= 0,15) : A) Mode

électrons secondaires et B) Mode électrons rétrodiffusés 115 Figure 4-20: Micrographie au MEB d'un composite Cul01/FA709-00 (<pf= 0,70): A) Mode

électrons secondaires et B) Mode électrons rétrodiffusés 116 Figure 4-21: Retrait radial (Ar//-) en fonction de la température de démoulage (TD) 118

Figure 4-22: Retrait radial (Arlr) en fonction de la proportion volumique de poudre UFG5 (cpj)

pour le bloc 2.1 119 Figure 4-23: Retrait radial (Arlr) en fonction de la proportion volumique (<pj) de poudre

conductrice pour les composites Cul01/FA709-00 et UFG5/FA709-00 121 Figure 4-24: Résistivité électrique (pi) en fonction de la température de moulage (TM) 122

Figure 4-25: Résistivité électrique (pi) en fonction de la pression de formage (pj) 123 Figure 4-26: Résistivité électrique (pi) en fonction de la porosité (P) pour un mélange

UFG5/FA709-00, (<pf= 70,0%) 123

Figure 4-27: Résistivité électrique (pi) en fonction de la puissance transmise (PM) à l'actuateur

piézoélectrique pour le composite Cu-101/FA709-00 (<pf= 70,0%) 124

Figure 4-28: Résistivité électrique (pi) en fonction de la fréquence (/) d'oscillation de

l'actuateur piézoélectrique 125 Figure 4-29: Résistivité électrique (pi) en fonction de la porosité (P) pour un mélange

Cu-101/FA709-00,ç»/=70,0% 126 Figure 4-30: Résistivité électrique (pi) en fonction de la proportion volumique (<pj) de poudre

conductrice pour les composites Cul01/FA709-00 et UFG5/FA709-00 128 Figure 4-31 : Résistivité électrique (pi) en fonction de la proportion volumique (cpfp) de poudre

conductrice incluant la porosité (P), pour les composites Cul01/FA709-00 et

UFG5/FA709-00 129 Figure 4-32: Conductivité électrique du composite UFG5/FA709-00 avec les bornes supérieure

oHS + et inférieure oHS —deselon le modèle de Hashin et Shtrikman [32] 131 Figure 4-33: Résistivité électrique (pi) en fonction de la proportion volumique ((pi) de matériau

hybride pour les composites HyCu, HyCB et HyCF (bloc 30B) 131 Figure 4-34: Proportion de décharges d'usinage, d'arcs et de court-circuit pour les essais EDM

des électrodes Poco EDM-1 et UFG5/FA709-00 133 Figure 4-35: Mesure du fini de surface (Ra) des échantillons avant et après usinage par EDM.

135

Figure A-l: Courbe de Paschen pour l'air aune température de20°C [17] 147 Figure A-2: Variation de la force appliquée par la MOCN en fonction du couple moteur 149

Figure E-l : P en fonction de l'amplitude A de l'actuateur piézoélectrique (bloc 1.3A) 178 Figure E-2: P en fonction de la fréquence d'oscillation/de l'actuateur piézoélectrique (bloc

1.3A) 178 Figure E-3: P en fonction de l'activation ou non de l'actuateur piézoélectrique (bloc 1.3B). ..178

Figure E-5: Pen fonction de la température de démoulage (T ) 179 Figure E-6: P en fonction de puissance moyenne (PM) pour le mélange UFG5/FA709-00 179

Figure E-7: P en fonction de/pour le mélange UFG5/FA709-00 180

Figure E-8: Retrait radial (Ar) en fonction de TM pour le bloc 10 180

Abréviation Signification CB Noir de carbone (carbon black)

CF Fibre de carbone (carbon fiber)

EDM Électroérosion (electric discharge machining) EW Usure relative de l'électrode (electrode wear)

FE Quatre électrodes (four electrodes)

FLR Unité pneumatique de filtration, de lubrification et de régulation FPP Méthode en quatre pointes (four points probes)

GR Graphite

HDPE Polyethylene haute densité (high density polyethylene). IPD Distance inter-particulaire (interparticular distance) LDPE Polyethylene basse densité (low density polyethylene).

MEB Microscope électronique à balayage MOCN Machine outil à commandes numériques

MRR Taux d'enlèvement de matière (material removal rate) PA Nylon (polyamide)

PLC Contrôle à logique programmable (programmable logic contrôler) PID Contrôleur à gain proportionnel, dérivatif et intégral.

PP Polypropylene

PPS Polyphénylène sulfide (Poly(p-phenylene sulfide)) PS Polystyrène

PVC Polychlorure de vinyle (Polyvinyl chloride)

PVDF Polyfluorure de vinylidène (Polyvinylidene fluoride) PVT Pression-Volume-Température

RPM Révolutions par minute

UMAC Contrôleur de déplacement et d'automatisation universel (Universal Motion and Automation Controller)

VAC Volt en courant alternatif (Volt alternate current) VDC Volt en courant continu ( Volt direct current) WLF William, Landel et Ferry

Variables Signification Unités

a Diffusivité thermique W/m

ar Facteur de translation pour les courbes de référence —

A Amplitude de déplacement de l'actuateur piézoélectrique pm

Ae Aire de l'électrode ~ ,m 2

ae Coefficient d'expansion thermique pm/pm/K

cp Chaleur spécifique J/(kg-K)

CLA Rugosité moyenne par la ligne centrée (center line average) upo

Y Vitesse de déformation s"1

d Diamètre de l'électrode mm

df Diamètre des particules pm

<JM Diamètre du moule mm

dp Distance d'usinage (gap) pm

Arlr Retrait radial de l'électrode mm/mm

Am Différentiel massique obtenu par la méthode d'Archimède g

Ea Énergie d'activation J/mol

épuise Énergie de décharge J

EW Usure volumique de l'électrode %

E Constante diélectrique —

f

Fréquence d'excitation de l'actuateur piézoélectrique HzF Force de moulage kN

Fe Force d'érosion N2/(s-m2)

F.C. Facteur de correction géométrique —

G' Module élastique Pa

G " Module visqueux Pa

hm Chaleur latente d'ébullition J/kg

hv Chaleur latente d'evaporation J/kg

n

Viscosité Pa-sm

Viscosité plateau à basse fréquence Pa-snx Viscosité plateau à très haute fréquence Pa-s

le Courant d'usinage mA

i.e. Intervalle de confiance —

X Conductivité thermique W/(m-K)

m Masse g

me Masse totale expérimentale g

mei Masse de l'échantillon avant usinage g

mef Masse de l'échantillon après usinage g

m/ Masse du matériau de remplissage g

mt Masse de la matrice polymère

g

MRR Taux d'enlèvement de matière de l'électrode m /s

N Rugosité ISO No. Calle

Pf Pression de formage appliquée sur le mélange MPa

P Porosité de l'électrode %

QH Flux de chaleur d'augmentation de la température W/m2

QM Flux de chaleur de maintien de la température W/m2

R Résistance électrique Q

Ra Rugosité, moyenne (roughness, average) pm-ppo

RMS Rugosité, moindre carré (root mean square) upo

Rt Rugosité, totale (roughness, total) pm

P Masse volumique (densité) g/cm3

P E Résistivité électrique Q-cm

Pe Masse volumique expérimentale de l'électrode g/cm3

Pf Masse volumique du matériau de remplissage g/cm3

Pjb Masse volumique apparente du matériau de remplissage g/cm3

P H2O Masse volumique de l'eau g/cm3

Pi Masse volumique de la matrice polymère g/cm3

pw Masse volumique apparente de la poudre de polymère g/cm3

Pi Masse volumique théorique de l'électrode g/cm3

S Distance entre les pointes pour la mesure de résistivité mm

o Écart-type (donnée statistique concernant les résultats expérimentaux) —

Oc Conductivité électrique du composite S/m

Of Conductivité électrique du matériau de remplissage S/m

Oi Conductivité électrique de la matrice polymère S/m

tc Temps de pré-compression du mélange min

te Temps de cycle ps

tf Épaisseur des particules pm

1M Temps de chauffage du mélange min

toFF Temps de récupération ps

toN Temps de décharge active ps

To Température de référence pour les courbes de viscosité °C

TD Température de démoulage °C

Te Température d'évaporation

°c

T

1 ec

Température d'évaporation prenant en compte la chaleur latente

°c

Tm Température d'ébullition

°c

T

1 mc

Température d'ébullition prenant en compte la chaleur latente

°c

TM Température de moulage

°c

r Contrainte de cisaillement Pa

V Volume cm

VCAD Volume du modèle CAO de l'électrode (essais préliminaires) cm3

Vch Volume du chanfrein de l'électrode (essais préliminaires) cm3

Ve Volume total expérimental de l'électrode cm

Vf Volume du matériau de remplissage cm3

Vfb Volume à l'état libre de la poudre du matériau de remplissage cm

Vh Volume de matériau hybride cm3

Vi Volume de la matrice polymère cm3

Vib Volume à l'état libre de la poudre de polymère cm3

vs Volume spécifique cm3/g

v, Volume total théorique de l'électrode cm3

Vtf Volume du trou fileté de l'électrode (essais préliminaires) cm3

Vbulk Tension d'usinage V

Ve Tension de circuit ouvert V

V

' oc Tension de polarisation V/m

Vpol Épaisseur de l'électrode mm

w Taux de percolation %

(pe Proportion volumique du matériau de remplissage %

<Pf proportion volumique de poudre conductrice incluant la porosité %

<Pjp Proportion volumique de graphite %

<Pg Proportion volumique du matériau hybride %

(Ph

0)

1.1 Finition de moules

1.1.1 Contexte industriel

L'industrie de la fabrication de moules représente, au niveau mondial, un marché de plusieurs milliards de dollars. Par exemple, aux États-Unis la demande domestique était chiffrée à 6,2 milliards de dollars et en Chine, à 2 milliards de dollars, en 2008 [1,2]. Que ce soit pour le milieu manufacturier, l'automobile ou encore l'aéronautique, il existe une nécessité de produire des pièces en grande série et à faible coût. Cette réalité engendre le choix d'utiliser des méthodes de fabrication telles que le moulage (injection, compression, extrusion, etc.), la métallurgie des poudres ou encore le forgeage, puisqu'elles permettent la production rapide de pièces en grandes séries. De telles techniques de fabrication nécessitent cependant un outillage complexe qui représente un investissement se situant généralement entre 5 000 et 1 000 000 $ (ou plus) [3], selon leur niveau de complexité. Pour réduire l'usure et la corrosion, ainsi que pour favoriser l'éjection des pièces et en améliorer la qualité, il est nécessaire de polir les surfaces des moules utilisés. L'étape de polissage d'un moule peut coûter à elle seule entre 5 et 40% du coût total de l'outillage [4]. Ce coût élevé relève majoritairement du fini de surface requis sur les diverses parties de l'outillage. De façon générale, le fini de surface peut varier de légèrement terne (0,8 pm RMS) jusqu'à un fini miroir (0,02 pm RMS) [5]. Puisque les machines-outils conventionnelles ne permettent pas normalement d'atteindre des finis de surface inférieurs à 0,8 pm RMS [3], l'opération de polissage est souvent requise pour obtenir la qualité de surface désirée. La majeure partie du polissage d'un moule s'effectue manuellement et prend beaucoup de temps, d'où son coût important. L'automatisation du polissage pourrait donc permettre de réduire substantiellement le temps et le coût de fabrication d'un moule, donnant alors un net avantage compétitif dans la production à grande échelle de pièces moulées ou forgées.

Dans l'industrie, plusieurs méthodes standards existent pour la finition et le polissage de moules. Même si ces méthodes comportent quelques différences les unes par rapport aux autres, elles utilisent toutes les mêmes principes et mécanismes. Elles consistent en une séquence bien précise d'opérations qui permettent d'atteindre une qualité et un fini de surface de façon progressive. La finition d'un moule implique essentiellement deux mécanismes distincts: l'enlèvement mécanique progressif de fines couches de matériel à l'aide d'abrasifs de plus en plus fins et l'adoucissement ou nivellement de la surface par déformation de celle-ci pendant le polissage [3].

Avant d'en arriver au processus de finition, le moule doit d'abord être usiné, soit à l'aide de machines à commandes numériques (fraiseuse, tour, centre d'usinage, etc.) ou, lorsque la complexité géométrique l'exige, par électroérosion (EDM) [6] jusqu'à l'obtention d'un fini de surface acceptable, selon le procédé d'usinage choisi. La première étape de finition consiste à meuler la surface en utilisant un grain grossier. Cette première étape sert essentiellement à enlever toute les traces laissées par l'outil de coupe lors de l'usinage jusqu'à l'obtention de fini de surface régulier [6]. L'utilisation de fluide de refroidissement n'est pas essentielle mais peut prévenir réchauffement et les pressions trop élevées qui peuvent endommager la surface. Par la suite, la taille des grains du médium de polissage est diminuée successivement (d'une granulométrie de 88 pm) jusqu'à l'utilisation d'un papier sablé très fin (granulométrie d'environ 5,6 pm) [6]. Entre chaque changement de grains, il est important de nettoyer la surface du moule afin d'éviter que les grains plus grossiers des opérations précédentes viennent endommager la surface. Lorsque le sablage est terminé, il faut polir le moule en utilisant des pâtes abrasives et différents tissus. On débute avec une pâte abrasive à base d'alumine (AI2O3) ou de carbure de silicium (SiC) plus grossier (45 pm) pour poursuivre graduellement avec des abrasifs de granulométrie plus fine (1 pm). Un exemple d'une séquence de finition d'un moule est présenté schématiquement à la Figure 1-1 en considérant les outils abrasifs utilisés pour chaque étape du processus.

L'opération de finition d'un moule est très fastidieuse et requiert aussi une expertise et une habileté importante. De plus, puisque les opérations de finition sont réalisées manuellement, il

ondulées sur la surface du moule en raison des pressions trop élevées et d'une surchauffe lors du polissage [6]. Oppei étions d'usinage MeuUge Grossier », Grossier \ \ \ Nombre de grains 80 > \ 1 Fin 120 • j "0 Sablage PoKssage avec PiJe de diamant > \ 1

Fin 220 \ » Grossier Nombre de grains PoKssage avec

PiJe de diamant Nombre de grains Grossier Taie A

1

microns «SUJT < •800 si

1200' r~ »A •l1 s Fin i i Fin l«lî

tFigure 1-1: Séquence de finition d'un moule, adaptée de [4].

Des développements permettent maintenant de remplacer certaines étapes de meulage et de sablage. Par exemple, le développement de broches à haute vitesse (30 000-120 000 RPM), ainsi qu'un revêtement de TiAIN sur des outils de coupe, permettent l'utilisation de techniques d'usinage à haute vitesse pouvant atteindre des finis de surfaces approchant 0,5 pm RMS [3]. Ces récents avancements réduisent donc une bonne partie des opérations réalisées à la main dans la portion sablage et meulage du processus de finition de moules, mais entraînent des temps d'usinage très long : donc économiquement moins viable.

L'électroérosion, traduction de Electric Discharge Machining et communément appelée EDM, a été découverte dans les années 40, pendant la Seconde Guerre Mondiale, pratiquement simultanément en URSS et aux États-Unis [7]. Initialement, elle servait essentiellement à l'usinage de métaux durs (Tungstène) et difficilement usinables par des méthodes conventionnelles (fraisage, tournage, etc.). Popularisée principalement en Europe et au Japon (depuis les années 90 elle prend de l'expansion aux États-Unis) lors de la reconstruction de l'après-guerre, elle prit de plus en plus de place dans l'industrie et a suscité beaucoup de recherches et de développement, plus spécialement au Japon [7]. La technologie a beaucoup évoluée depuis sa création et elle se retrouve aujourd'hui dans une multitude de domaine tel que l'automobile, l'aéronautique/aérospatiale, l'industrie du moule et de l'outillage, la fabrication d'implants orthopédiques, etc. [8]. Elle est utilisée également à plusieurs niveaux dans la chaîne de fabrication de pièces allant de la recherche et du développement jusqu'à la production en série, en passant par la fabrication d'outils et de prototypes [8]. L'EDM permet la production de pièces et de formes très complexes souvent impossibles à obtenir par des méthodes conventionnelles, c'est pourquoi son utilisation dans des domaines de pointe est de plus en plus fréquente.

1.2.1 Principe de base [7,8]

L'électroérosion (EDM) est un procédé de fabrication non-conventionnel servant à usiner des matériaux conducteur d'électricité à l'aide de décharges électriques se produisant entre une électrode et une pièce à machiner dans un milieu diélectrique. Contrairement aux méthodes d'usinage conventionnelles pour lesquelles le matériel est enlevé mécaniquement par le contact d'un outil tranchant sur la surface à usiner, l'électrode n'entre jamais en contact avec la pièce pendant l'usinage par EDM. L'outil ne subit aucune force de réaction directe, donc aucune flexion. L'électroérosion utilise la chaleur générée par l'arc électrique entre l'électrode et la pièce pour vaporiser le matériel aux extrémités de la décharge. Pour qu'un enlèvement de matériel soit possible, l'électrode doit demeurer à une distance minimale de la pièce de travail. Cette distance de travail est déterminée par la tension de claquage (breakdown voltage) du

Le processus d'enlèvement de matériel pour le procédé d'EDM est un procédé complexe faisant intervenir plusieurs mécanismes électriques et thermiques dans le système et ce, dans un ordre particulier. Au départ, l'électrode est à une bonne distance de la pièce et une tension électrique en circuit ouvert est appliquée entre les deux entités. Le milieu diélectrique agit à ce moment comme un isolant et le courant électrique ne peut pas circuler entre l'outil et la pièce à usiner (Figure 1-2A). L'électrode est ensuite approchée vers la pièce jusqu'à ce que la distance corresponde à la distance d'usinage. Le milieu diélectrique se polarise, ce qui permet aux charges électriques de se déplacer à travers une colonne de fluide ionisé. Une décharge est ensuite produite à l'endroit où le champ électrique est le plus intense, c'est-à-dire entre les points les plus rapprochés de l'électrode et de la pièce (Figure 1-2B). Au moment de la décharge, une quantité de matériel provenant de l'outil et de la pièce se vaporise et se retrouve en suspension dans le milieu diélectrique (Figure 1-2C). Lorsque la distance entre l'outil et la pièce devient trop grande ou que la tension de polarisation est coupée, la décharge s'arrête et les débris en suspension sont refroidis et solidifiés dans le milieu diélectrique. Ces débris sont finalement évacués par la circulation du fluide diélectrique pour que la zone d'usinage soit la moins contaminée possible. Le processus entier recommence au point le plus près entre la pièce et l'outil.

Ionisation du milieu ilielecTi i(|ue et déchanje

C)

Vaporisation de l'électioile et de la pièce

principes de fonctionnement, mais possèdent tout de même quelques différences.

La configuration verticale est utilisée normalement pour fabriquer des pièces en 3-D de formes complexes et l'électrode est usinée de façon à être la partie mâle de la cavité à usiner [7]. Le milieu diélectrique utilisé est un hydrocarbure liquide ou de l'eau déionisée, dans lequel baigne toute la pièce à usiner, ainsi que l'électrode [3,7]. Dans cette configuration, les décharges surviennent au bout de l'électrode (Figure 1-3A).

La découpe au fil (Figure 1-3B) est utilisée pour usiner des formes complexes dans une pièce ou encore pour découper des bruts de façon très précise. Elle se fait souvent à partir d'un trou dans une pièce (through-hole machining), puisque le fil (électrode) doit pouvoir passer au travers de la pièce pour ensuite se déplacer. Il est également possible d'entamer la découpe à partir d'une face extérieure de la pièce à usiner. Pour cette technique, la pièce n'est pas nécessairement submergée dans le fluide diélectrique. Le fluide (généralement l'eau déionisée) est plutôt projeté à grande vitesse dans la zone de décharge. Pour la coupe au fil, la zone de décharge se trouve entre le côté de l'électrode (fil) et la surface de la pièce à usiner (Figure 1-3B).

A) Déplacement vertical de l'électrode

r

Électrode Hydrocarbure B) Eau déionisée Izonede IdéchargesFigure 1-3: Deux types de configurations pour l'électroérosion: A) configuration verticale et B) découpe au fil, adapté de [5].

L'électroérosion est un procédé qui possède des propriétés intéressantes pour la finition de moules, particulièrement dans la configuration verticale (die sinking). Tel que mentionné plus haut, elle permet d'usiner des pièces de formes très complexes, ce qui est applicable aisément au domaine de la fabrication de moules. De plus, l'EDM ne laisse aucune trace d'outil, contrairement à l'usinage conventionnel, ce qui permet de limiter les opérations de meulage. Les finis de surface normalement atteignables par ce procédé sont de l'ordre de 0,5 à 0,8 pmRa (1 pm RMS =1,11 pmRa) et certaines machines plus récentes atteignent même 0,1 pmRa, ce qui représente de bons finis de surface [3,7,9]. Il est possible d'obtenir de telles qualités de surface grâce à l'utilisation de générateur produisant des décharges de faible énergie et à une bonne évacuation des débris dans la distance de travail [3]. Les travaux de Curodeau et Villeneuve [10], utilisant l'air comme milieu diélectrique, ont permis l'obtention de finis de surface se situant entre 0,1 et 0,2 pmRa, ce qui correspond à la limite supérieure d'un fini miroir [10,11] (voir annexe A). L'électroérosion possède donc un bon potentiel pour automatiser le processus de finition et de polissage de moules.

1.3 Problématique de l'électrode EDM

Malgré le grand potentiel de l'EDM pour automatiser la finition de moules, certaines limitations font en sorte que son utilisation est très dispendieuse. Le procédé actuel nécessite qu'une électrode (principalement de cuivre ou de graphite) soit usinée au préalable à la forme du moule en plusieurs copies à cause de l'usure. Étant donné que certaines cavités ont des formes très complexes, les coûts et le temps d'usinage deviennent alors très importants.

Pour palier cet inconvénient, le laboratoire d'étude des procédés de fabrication mécanique de l'Université Laval travaille actuellement à la fabrication d'une électrode ductile thermo-formable utilisant une méthode de moulage par compression [3,11]. Le nouveau procédé consiste à faire l'empreinte (voir Figure 1-4) d'une cavité de moule préalablement usinée à l'aide d'un matériau ductile et conducteur d'électricité pour en faire une électrode, en utilisant une technique de moulage par compression. Après l'opération de moulage, l'électrode est

une proportion de 60-65% massique de carbone solide (graphite et noir de carbone) dans une matrice de polystyrène [3,11]. Une telle composition représente cependant une proportion volumique d'environ 40-47% (tiré de [15]). En comparaison, une électrode de graphite standard de la compagnie POCO est composée d'environ 80% de graphite (porosité de 20%) [15].

Pièce tfacter outil Pièce (f acier outil

Figure 1-4: Reproduction d'une cavité usinée par moulage en compression, adapté de [1].

Pour favoriser la plus grande distribution de décharge possible avec l'EDM, l'électrode composite doit atteindre des proportions d'agent de remplissage équivalentes à une électrode commerciale (environ 80%). De plus, elle doit avoir des propriétés électriques similaires à l'électrode commerciale tout en étant thermoformable.

1.4 Matériaux composite pour l'électrode EDM

Les plastiques (ou polymères) sont des matériaux très utilisés dans presque tous les domaines industriels [12]. Les polymères possèdent certaines propriétés qui les avantagent grandement par rapport aux métaux, ce qui fait de meilleurs choix pour certaines applications [12]. Le principal avantage des plastiques réside dans le fait qu'ils peuvent être moulés en une multitude de formes, souvent très complexes [12]. Cette propriété permet de produire un grand nombre de pièces en série, rapidement et à faibles coûts. De façon générale, les polymères thermoplastiques ont une température de fusion beaucoup plus faible que les métaux [12]. Ces

des pièces beaucoup plus légères que des pièces métalliques [12].

Malgré ces avantages, ceux-ci entraînent également des contraintes. Par exemple, la faible densité des polymères limite leur résistance mécanique [12]. Il en va de même pour la température de fusion qui limite la température d'opération des pièces moulées [12]. La structure chimique des plastiques entraîne également de mauvaises propriétés thermiques et électriques car ils sont principalement des isolants thermique et électrique. Ils ne sont pas recommandés dans des situations où une bonne conductivité est nécessaire [12].

Il est cependant possible d'ajouter différentes charges dans le polymère pour en améliorer les propriétés mécaniques (dureté, résistance à l'usure, élasticité, etc.) ou physiques (thermique, électrique, résistance aux flammes, etc.) [13]. Ces matériaux incorporés (fillers) dans le polymère (matrice) se présentent généralement sous forme de particules, de poudres ou de fibres de différentes geometries (flocons, sphériques, irrégulières ou aplaties) et tailles (millimétriques à nanométriques) [13,14]. La nature des matériaux de remplissage dépend de l'application désirée. Elle peut être organique, minérale ou métallique [14]. Les propriétés du composite final obtenues par l'ajout de matériaux de remplissage varient en fonction des propriétés de ce dernier, de la proportion utilisée, du type d'interaction, ainsi que de la méthode de fabrication [14]. Les matériaux de remplissage sont principalement mélangés au plastique lorsqu'il est à l'état fondu [13,14].

1.5 Objectifs

L'objectif principal de ce travail de recherche consiste donc à développer une électrode composite thermoformable à base de poudre conductrice pour le procédé d'électroérosion dans l'air, dans le but d'automatiser l'opération de finition de moules. Une approche expérimentale est utilisée afin d'étudier la faisabilité de produire une électrode à relativement basse pression et température pour ensuite en évaluer les performances en comparaison avec des électrodes commerciales. Une exploration du procédé de moulage par compression est faite, pour

déterminer l'influence du procédé sur les propriétés de l'électrode. La proportion et la composition de la poudre conductrice d'électricité est également variée pour connaître l'incidence de celle-ci sur les propriétés de l'électrode. Une caractérisation des échantillons est effectuée au niveau de la résistivité électrique, de la porosité et de la dimension finale par rapport au moule, afin d'identifier la composition d'électrode la plus apte à être utilisée dans le procédé d'électroérosion dans l'air. Finalement, une évaluation des performances des meilleurs spécimens pour le procédé d'EDM dans l'air, ainsi qu'une comparaison avec des électrodes commerciales, est effectuée.

2.1 Électroérosion (EDM)

2.1.1 Milieu diélectrique

2.1.1.1 Propriétés du milieu diélectrique

Pour le procédé d'électroérosion, le milieu diélectrique est un fluide qui se comporte à la fois comme un isolant et comme un conducteur électrique. En fait, lorsqu'il est déionisé, il a une très grande résistance électrique, empêchant ainsi le courant de circuler. Lorsqu'une certaine différence de potentielle est appliquée, le milieu se polarise et les ions peuvent alors circuler librement entre l'électrode et la pièce. Le fluide diélectrique sert donc en premier lieu de barrière électrique contrôlée entre l'électrode et la pièce de travail [7]. La distance de travail (ou d'usinage) dp permettant au fluide de se polariser est déterminée par la tension de polarisation

Vp et la tension de circuit ouvert V^ entre la pièce et l'électrode selon [7] :

rf

P= i r (2-1)

vp

La tension de polarisation est propre à chaque type de fluide car elle est reliée à la constante diélectrique du fluide e qui représente une mesure de la capacité du fluide à laisser passer le courant électrique [7]. Elle permet entre autre de déterminer approximativement l'énergie électrique fpuisede chaque décharge d'usinage selon [10] :

Epuise = 2 (8'8 5 4 X 1 0~1 2 £d )V°2P + t e l e V e ( 2 2 )

où A correspond à l'aire de l'électrode, d au diamètre de l'électrode, /e à la durée de l'impulsion,

ie au courant d'usinage et Ve à la tension d'usinage [10]. Le premier terme de l'équation (2.2)

correspond à l'énergie capacitive accumulée au moment de la monté de la tension de polarisation et le deuxième terme correspond à l'énergie électrique fournie par la source.

Le milieu diélectrique a également d'autres utilités toutes aussi importantes. Il sert notamment de système de refroidissement pour la pièce et l'électrode, afin d'éviter une usure prématurée et une mauvaise qualité de surface [7]. Finalement, il sert à solidifier les particules de matériel vaporisées dans la zone de décharge et à les évacuer vers un système de récupération [7].

2.1.1.2 L'huile diélectrique

Le fluide diélectrique le plus utilisé dans l'industrie pour l'électroérosion en configuration verticale est un hydrocarbure (huile minérale) [7]. Il possède une faible constante diélectrique de 2,1 (le vide a une constante de 1) minimisant ainsi l'énergie de décharge [16]. L'huile possède également une faible tension de polarisation (10 MV/m), ce qui permet de petites distances de travail [11]. L'huile minérale a l'avantage de conserver ses propriétés diélectriques lorsque la chaleur de décharge brise les liens chimiques dans le fluide et sa vitesse de dégradation est très lente [7]. Toutes ces propriétés font en sorte que l'huile minérale est excellente pour de l'usinage en configuration verticale, où la pièce et l'électrode sont toutes deux submergées dans le fluide diélectrique.

2.1.1.3 L'eau déionisée

L'eau est également un fluide diélectrique couramment utilisé pour la découpe au fil et a également été étudiée pour la configuration verticale [3,7,8]. L'eau est un moins bon diélectrique que l'huile car elle possède une constante diélectrique de 80 (à 20°C) et une tension de polarisation entre 60 et 70 MV/m [16]. De plus, lorsqu'elle est chargée de contaminants, l'eau se polarise et perd ses propriétés diélectriques [7]. Il est donc essentiel d'utiliser un système de filtration et de déionisation de l'eau pour pouvoir l'utiliser comme fluide diélectrique [7]. La faible viscosité de l'eau permet cependant un transport efficace du fluide. Elle peut donc être utilisée aisément pour le contexte de découpe au fil, puisque dans cette configuration, un fort jet de fluide diélectrique est projeté entre le fil et la pièce, permettant donc l'utilisation d'un fluide non contaminé par les débris [7].

2.1.1.4 Utilisation de l'air comme diélectrique

Plusieurs travaux récents ont démontré que l'air peut être un bon milieu diélectrique à utiliser pour l'électroérosion [10-15]. En effet, l'air a une constante diélectrique de 1, donc environ 2 fois plus faible que l'huile [11]. La tension de claquage minimale de l'air, suivant la loi de Paschen, est de 303 V (annexe A) [17]. Il a cependant été démontré que pour des distances d'usinage plus faibles que 4 pm, la tension de claquage peut diminuer jusqu'à 50 V [17]. Ses propriétés font en sorte que l'air requiert de plus faibles tensions pour initier des décharges et qu'elle se dépolarise plus rapidement que l'huile [11]. De plus, pour les mêmes conditions d'usinage que dans l'huile, l'énergie de décharge dans l'air est beaucoup plus faible (voir Éq. 2.2).

Rotation de l'outil

r

Électrode de cuivrePièce usinée — Zone fondue

Figure 2-1: Principe d'électroérosion dans un gaz, adapté de [12].

La problématique d'utiliser l'air comme milieu diélectrique réside essentiellement dans l'évacuation des débris afin d'éviter une contamination de la zone d'usinage [7]. Les travaux de Kunieda [15] ont cependant démontré d'excellentes performances en utilisant un tube de cuivre comme électrode, au centre duquel passait un jet d'air comprimée (Figure 2-1). Ces travaux ont permis de démontrer que les débris sont évacués hors de la zone d'usinage avec l'utilisation d'un fort jet d'air. Il a aussi été démontré que le taux d'enlèvement de matière est meilleur lorsque la quantité d'oxygène augmente car une couche d'oxydation se forme sur la surface de l'électrode [15]. Finalement, l'usure de l'électrode dans l'air est pratiquement nulle, et ce, peu importe le temps de décharge (Figure 2-2).

t 60 g"

I

S * 40 20 -0 — 10' — - \ in oil — -- *\ * L_ «i air i i 11 m l L_ «i air i i 11 m l J—i i m u l i i-10* 10° Pulse duration, u sFigure 2-2: Influence de la durée des décharges sur l'usure d'électrode de cuivre dans l'air [15].

2.1.2 Tension et courant d'usinage

Afin d'usiner une pièce par électroérosion, il faut générer une décharge électrique en polarisant le milieu diélectrique. Une tension électrique, appelée tension de circuit ouvert Vox>, est

appliquée entre l'électrode et la pièce à usiner [7]. Au moment où la distance d'usinage dp est

atteinte, le fluide diélectrique se polarise (Figure 2-3) et une décharge électrique est produite entre la pièce et l'électrode [7]. Au moment de cette décharge, la tension électrique chute rapidement pour atteindre la tension d'usinage et le courant augmente pour atteindre le courant d'usinage ie (Figure 2-3) [7].

Afin de permettre au fluide de bien se dépolariser entre chaque décharge efficace, la tension de circuit ouvert Vop est appliquée sous forme d'une onde carrée à une fréquence quelconque

(Figure 2-3) [7]. Cette onde est constituée d'une période pour laquelle la tension est Vop

appliquée (/ON) et une période où la tension est nulle (/OFF) [7]. La période totale est appelée

temps de cycle (/e) et elle est déterminée par la somme de /ON et de /OFF- Le rapport entre /ON et

/e est appelé rapport cyclique (duty cycle) et permet de calculer le courant moyen ia appliqué

pendant l'usinage selon [7]:

— = tex T — — — (2.3)

Diélectrique nan polarisé + M B + Diélectrique polarisé T . „ , I u 1 Tension de circuit ouvert Tension d usinage /(A) Courant d'usinage * polarisation circuit ouvert Tension d usinage /(A) Courant d'usinage circuit ouvert Tension d usinage /(A) Courant d'usinage 1 1 temps (s) circuit ouvert Tension d usinage /(A) Courant d'usinage

!AA

! i 'on ' W Polarisation du / f fluide diélectrique / ' temps (s)Figure 2-3: Évolution de la tension et du courant électrique pendant l'usinage [7].

V(V)

Diélectrique non polarisé ^ ■ ^ ■ t Diélectrique polarisé

1 1 Tension de circuit ouvert Tension polarisation Courant d'usinage polarisation Courant d'usinage | temps (s) Courant d'usinage

IM

( Y

Polarisation du /fluide diélectr ique / t e

■

temps (s)

L'application de la tension de circuit ouvert Vop sous forme d'une onde carrée permet en

premier lieu de bien contrôler l'énergie présente dans chaque décharge, favorisant ainsi un usinage plus uniforme [7]. Elle permet également d'éviter les mauvaises décharges (phénomène d'arc) engendrées par une mauvaise dépolarisation du milieu diélectrique [7]. Lorsque le milieu est mal dépolarisé, le courant continu de circuler (Figure 2-4) et les décharges sont toujours localisées au même endroit sur la pièce et l'électrode, causant ainsi une détérioration prématurée et un usinage de mauvaise qualité [7]. Ce phénomène se produit également si le rapport cyclique est trop élevé, c'est-à-dire si /OFF est trop court.

2.1.3 Usure de l'électrode

Tel que mentionné plus haut, lorsqu'une décharge est produite, une partie de la pièce à usiner est vaporisée par la chaleur, mais une partie de l'électrode l'est également. En configuration verticale (die sinking) l'électrode s'use selon quatre mécanismes principaux: l'usure de coin, l'usure en bout, l'usure latérale et l'usure volumique [7,18]. La Figure 2-5 présente les types d'usure, qui sont décrites par la suite.

Longueur originale de l'électrode

Vj!

Usure en bout -Usure en coin Usure latérale Usure Volumique2.1.3.1 L'usure en coin

L'usure en coin représente la différence de longueur entre l'électrode originale et le point sur l'électrode qui retient encore la forme originale (Figure 2-5). Cette mesure d'usure sert généralement de référence pour déterminer la longueur et le nombre d'électrode requis pour une séquence d'usinage [7].

2.1.3.2 L'usure en bout

L'usure en bout représente la différence entre la longueur originale de l'électrode et sa longueur finale après l'usinage de la pièce en cours (Figure 2-5) [7].

2.1.3.3 L'usure latérale

L'usure de côté représente la différence de longueur entre l'électrode de départ et la surface de côté qui délimite la forme initiale de l'électrode (Figure 2-5) [7]. Ce type d'usure sert de référence pour les électrodes de forme circulaire car elle ne possède aucun coin.

2.1.3.4 L'usure volumique

L'usure volumique est le volume total de matériel qui est retiré de l'électrode pendant la séquence d'usinage par électroérosion (Figure 2-5) [7]. Elle englobe en quelque sorte tous les autres types d'usure. Son utilité est de déterminer la vitesse d'usure WR d'une électrode (wear rate), ainsi que l'usure relative EW par rapport à son efficacité à enlever de la matière sur la pièce à usiner (relative wear rate). Les équations qui déterminent l'usure d'une électrode sont les suivantes [19]:

Volume de materiel enlevé sur I electrode

WR = (2.4) temps d'usinage par EDM

Volume de matériel enlevé sur l'électrode

EW = (2.5) Volume de matériel enlevé sur la pièce

Cette mesure est souvent utilisée pour comparer la performance entre plusieurs électrodes, considérant également leur taux d'enlèvement de matière (MRR).

2.1.3.5 Propriétés responsables de l'usure d'une électrode

L'usure d'une électrode pour le procédé d'EDM est fortement influencée par les propriétés thermiques du matériau utilisé. En effet, Tsai et Masuzawa [18] ont effectué plusieurs travaux pour déterminer les propriétés des matériaux qui influencent l'usure d'une électrode cylindrique dans un procédé de micro-EDM. Leurs essais ont été réalisés en usinant de petits trous dans trois types de pièces (Acier inoxydable SUS304, fer et cuivre), en faisant varier uniquement le type de matériau pour l'électrode. Ils ont démontré que l'usure en coin d'une électrode est fortement influencée par la diffusivité thermique (Éq. 2.6) du matériau utilisé. L'usure de coin diminue si la diffusivité thermique a d'un matériau est élevée (Figure 2-6).

a = pCp (2.6)

où X est la conductivité thermique, p est la masse volumique et cp est la chaleur spécifique du

matériau.

0,5 i 1 3 2

Diffusivité Thermique (cm2/s)

c^ 100% B 3 c .2 io% -s h a c -♦ Cu ^ M i «- - As ri "Q — - ^ _ AA °Tao^ A-~ _. ,

iV*. V,

▲ S.. ♦ -^—1

♦ ! \ "

fH?

^! i

1%l.E+07 l.E+08 l,E+09

Résistance à l'usure du matériau de l'électrode (p«C«X«Tbc«Tmc)

Figure 2-7: Relation entre l'usure volumique et la force d'érosion considérant la chaleur latente et la température d'ébullition, adapté de [18].

Concernant l'usure volumique, ce sont la conductivité thermique, la température de fusion et la température d'ébullition (Figure 2-7) qui sont les plus influents indépendamment de la pièce usinée [18]. Ces résultats sont basés sur le calcul de la force d'érosion, Fe (Éq. 2.7), utilisant une

température de fusion (Tmc) et d'ébullition (Tec) qui prend en considération la chaleur latente

(Éq. 2.8-2.9) [18] selon: Fe = Xpcv T T 1 me ' ec T ' m e = Tm

+

hm pcp T = 1 ec Te +K

+ hm pcp (2.7) (2.8) (2.9)où Te est la température d'ébullition, Tm est la température de fusion et hv et hm représentent

respectivement la chaleur latente d'évaporation et de fusion [18]. Une représentation visuelle de la morphologie de l'électrode par rapport à ses propriétés thermiques est présentée à la Figure 2-8.

Condition Thermal conductivity Melting point Electrode material Low,

ex. Ti, Fe, Ni

High. Ag, Cu Low, ex. Al High, ex. W. Ta. Mo Results strong wear on corner little wear on comer bending and melting little change Sample

Figure 2-8: Morphologie de l'électrode par rapport aux propriétés thermiques des matériaux [18].

L'usure de l'électrode en EDM ne dépend pas seulement de ses propriétés. Elle dépend également de plusieurs facteurs reliés au procédé. Le matériau de la pièce à usiner et la polarité utilisée pendant l'usinage sont également des facteurs très influents sur l'usure [7,8]. Par exemple, l'usure de coin d'une électrode de graphite qui usine une pièce d'acier en polarité positive est inférieure à 1% [8]. Cette même électrode usinant la même pièce d'acier en polarité négative aura une usure entre 30 et 40% [8]. D'autres valeurs numériques d'usure de coin sont présentées à l'annexe A.

2.1.4 Matériaux et fabrication d'électrodes

Pour qu'une électrode soit efficace, il est nécessaire que le matériau utilisé soit un excellent conducteur d'électricité [7]. Il doit également avoir une température de fusion élevée pour réduire l'usure de l'électrode [7]. Comme il faut usiner au préalable l'électrode, il est également

nécessaire que le matériau soit facilement usinable et qu'il soit disponible à faible coût [7]. Rare sont les matériaux qui possèdent toutes ces propriétés en même temps. Dans l'industrie de l'électroérosion, les matériaux pour l'électrode sont principalement des métaux sous divers alliages de cuivre ou le graphite [7].

2.1.4.1 Électrodes métalliques

Les électrodes métalliques sont très utilisées dans l'industrie car elles sont disponibles à faibles coûts [7,8]. Elles sont cependant plus difficilement usinable et permettent de moins grandes vitesses de travail. L'usure des électrodes métalliques est généralement plus élevée que des électrodes de graphite.

Le cuivre est le métal le plus utilisé dans la fabrication d'électrode pour l'électroérosion [8]. Il est généralement dopé d'une faible quantité de Tellure (Te, 0.5-1%) pour en facilité l'usinage [8]. Le cuivre possède une très bonne conductivité thermique (385 W/m-K) et une température de fusion relativement élevée (1083°C) [20]. Il produit donc une électrode avec un taux d'enlèvement de matière et une usure acceptable [8]. Le cuivre est très facile d'utilisation, même dans des conditions d'usinage plus difficiles, ou moins bien contrôlées [8].

Le tungstène est également un métal utilisé pour l'électroérosion, quoique pour des applications plus particulières. Il a une température de fusion très élevée (3370°C) et une bonne conductivité thermique (163 W/m-K) [20]. Il est donc plus résistant à l'usure que le cuivre [8-18]. Le tungstène est cependant très difficile à usiner et sont coût est très élevé [6]. De plus, son taux d'enlèvement de matière en terme de procédé d'EDM est très faible [8].

Afin d'obtenir une électrode avec les avantages de plusieurs métaux, divers alliages sont utilisés pour l'électroérosion [7,8,19]. Par exemple, le cuivre est mélangé au tungstène (généralement dans une proportion de 70/30) permettant ainsi une augmentation de la résistance à l'usure de l'électrode par rapport au cuivre, tout en conservant un bon taux d'enlèvement de matière [8]. Khanra et al. [21] ont travaillé sur une électrode de cuivre mélangé avec du diborure de zirconium (ZrB2) [21]. Ils ont démontré qu'en augmentant la proportion de cuivre, l'usure de

l'électrode augmente (Figure 2-9). Le taux d'enlèvement de matière (MRR) atteint, quant à lui, un optimum à 40% de cuivre (Figure 2-10). Les essais en usinage ont été réalisés ici sur 3 électrodes pour chacune des proportions massiques de cuivre.

Figure 2-9: Taux d'enlèvement de matière en fonction de la proportion massique de cuivre [21].

Figure 2-10: Usure de l'électrode par rapport à la proportion massique de cuivre [21].

2.1.4.2 Électrodes de graphite

L'électrode de graphite est la plus utilisée dans l'industrie de l'électroérosion avec 85% du marché [8]. Le graphite est fortement utilisé en EDM puisqu'il est très facile à usiner, il possède de très bons taux d'enlèvement de matière et possède une faible usure [8]. Par exemple, le graphite possède une usure de coin de moins de 1% lorsqu'il usine de l'acier comparativement à 2-10% pour le cuivre [8]. Le graphite possède également la propriété de se sublimer directement, contrairement aux métaux qui entre en ebullition avant de se vaporiser [7]. La

température de sublimation du graphite est de 3650°C, qui est légèrement plus élevée que la température d'ébullition du tungstène [5,12]. Les électrodes de graphite sont généralement produites par frittage [7,8]. La taille des grains utilisés influence grandement la porosité de l'électrode donc, le fini de surface résultant de l'usinage par électroérosion [7,8]. Les électrodes de graphite ont cependant le défaut de produire de la poussière pendant l'usinage par électroérosion [8].

2.2 Généralité sur les polymères

Les polymères sont formés à partir d'un processus appelé polymérisation qui consiste à combiner chimiquement plusieurs petites molécules (monomères) pour former des chaînes moléculaires plus imposantes appelées macromolécules [22]. Les monomères qui forment ces macromolécules sont généralement d'origine organique (ethylene, propylene, styrène, etc.) [22]. Les polymères sont regroupés en fonction de l'agencement des monomères en trois types de structures différentes: linéaire, ramifiée et réticulée (Figure 2-11).

Les polymères peuvent être composés par la répétition d'un seul monomère (ex: le polyethylene est constitué uniquement du monomère ethylene) ou de plusieurs monomères (ex: polystyrène-b-poly(méthyle méthacrylate) formé par le styrène et le méthyle méthacrylate) [22]. Ils sont respectivement appelés homopolymères et copolymères. Les copolymères se présentent sous trois différents types: aléatoire, en bloc et en grappe (Figure 2-12).

A)

Figure 2-12: Trois types de copolymères: A) statistique, B) séquence et C) greffé [22,23].

2.2.1 Types de polymères

Les polymères sont principalement séparés en deux groupes distincts: les thermoplastiques et les thermodurcissables [12]. Ils sont décrits dans les sections suivantes.

2.2.1.1 Thermoplastique

Les thermoplastiques sont des polymères ayant une structure linéaire ou ramifiée [22]. Ils sont généralement solides à température ambiante et peuvent être ramollis ou fondus s'ils sont chauffés [12]. Les thermoplastiques sont mis en forme à l'état fondu en étant forcés, à l'aide d'une pression, dans un moule ou une ouverture de géométrie diverse [12,13,22]. La pièce finale est obtenue en refroidissant la matière à température ambiante [12,13]. Ce type de polymère peut être reformé à plusieurs reprises en le chauffant de nouveau [12]. Cette propriétés est due au fait qu'il n'y a pas de liens covalents entre chaque macromolécule du polymère. Les molécules sont donc libres de se déplacer les unes par rapport aux autres lorsque la température augmente [22]. Parmi les thermoplastiques se trouvent les polymères suivants: le polyethylene de haute (HDPE) et basse (LDPE) densité, le polypropylene (PP), le polystyrène (PS), le nylon (PA), le polychlorure de vinyle (PVC), etc. [12,13,22].

2.2.1.2 Thermodurcissable

Les polymères thermodurcissables possèdent une structure réticulée [12,22]. À température ambiante, ils peuvent être à l'état liquide ou solide [12]. Il est nécessaire de les chauffer pour qu'ils soient durcis et atteignent leurs propriétés finales. Cette opération se nomme curage ou cuisson et elle consiste à augmenter l'énergie dans le matériau pour que les molécules puissent se rapprocher les unes des autres [12]. Des liaisons covalentes sont alors créées entre elles faisant en sorte que le polymère durcit. Les thermodurcissables ne peuvent pas être reformés comme les thermoplastiques. La géométrie obtenue à la suite d'une reticulation est donc finale et définitive [12]. Si la pièce est chauffée de nouveau, le polymère peut devenir légèrement plus mou tout en conservant sa forme pour ensuite se décomposer [12]. La structure réticulée des thermodurcissables permet une meilleure stabilité de la géométrie des pièces. Ces polymères sont généralement plus rigides et plus cassant que les thermoplastiques [12]. Le fait qu'ils se présentent souvent sous forme de liquides peu visqueux facilite également l'ajout de fibres ou de renforts, produisant ainsi des matériaux composites encore plus rigides [12,13]. Parmi les thermodurcissables se trouvent les phénoliques, les polyuréthanes, les époxys, les élastomères vulcanisés, etc. [12,13]. Il faut noter que certains élastomères sont des thermoplastiques.

2.2.2 Relation PVT

Les thermoplastiques sont des polymères pour lesquels les propriétés sont fortement influencées par la température et la pression au moment du formage. Le volume spécifique des thermoplastiques varie en fonction des températures Tet des pressions de formage P [24,25,26]. Le volume spécifique vs d'un polymère détermine, entre autre, son coefficient de dilatation

thermique ae [24]:

<"« = £)(.#).

(210>

Le volume spécifique vs est également responsable des dimensions finales d'une pièce, donc du

retrait au démoulage, pour une masse de polymère donnée, puisque le volume v est donné par [23]:

•-©-

mv. (2.11) où p est la masse volumique du polymère et m la masse de polymère. Comme la masse est une constante et quep est l'inverse de vs, le volume dépend uniquement de vs [27].Les travaux de Zoller [25] démontrent clairement l'impact de la pression et de la température sur v5pour des polymères semi-cristallins. Ces recherches montrent qu'une augmentation de la

pression permet de diminuer de façon considérable vs pour une température constante (Figure

2-13). . I I i r-t ■» "i i i > i i i i I 1.4 : 1-3 = o» T|1.2 .fi ■ i i i i . . 4 0 V. 1^120

r : :^«i«o

XiZ:^2O0

1 C * « « ■ [ ■ « ' ■ | « « « i | » ' i i « | « i i « | i » i ' t « ' O 50 100 150 200 260 300 Temperature in "CFigure 2-13: Courbe PVT pour le polypropylene [25].

Les travaux plus récents de Zhao [24] et Utracki [26] montrent un comportement similaire dans le cas des polyéthylènes de haute et de basse densité (Figures 2-14 et 2-15), ainsi que dans le cas du polystyrène (Figure 2-16). Les travaux de Utracki sont réalisés sur une plage de température réduite (T = 300-530 K), soit dans la plage du point de fusion des polymères utilisés [26].

i

1.45S

14° +

1.35 30 ! 1.25 •5 1 2 0 ^ 1.15 + % 1.10 1.00 • ■ r f i i * OMpail

ttïîffl**

50 100 150 200 T(*C) 250 300Figure 2-14: Relation PVT pour le polyethylene haute densité [24].

1.45

J>

1j4°

Ç 1.35 -S. 1.30 ••-• S 1.25 ... i 1.205

1-

15 'S 1.10 1.00 OMpa i. ^ . • . » . ; ^ .f . J _ _ 50 100 150 200 TCQ 250 300Figure 2-15: Relation PVT pour le polyethylene basse densité [24].

1.08 1.06 104 E 102 ! 1 o 1 098 a. 0.96 094 0.92 V19S V194 VI95 ■%? -F-TU"" i - - — * * * . i • . / . p-«°

![Figure 1-4: Reproduction d'une cavité usinée par moulage en compression, adapté de [1]](https://thumb-eu.123doks.com/thumbv2/123doknet/5578996.133860/23.904.220.705.336.552/figure-reproduction-cavité-usinée-moulage-compression-adapté.webp)

![Figure 2-3: Évolution de la tension et du courant électrique pendant l'usinage [7].](https://thumb-eu.123doks.com/thumbv2/123doknet/5578996.133860/30.898.197.720.106.507/figure-évolution-tension-courant-électrique-usinage.webp)

![Figure 2-6: Usure de coin en fonction de la diffusivité thermique, adapté de [18].](https://thumb-eu.123doks.com/thumbv2/123doknet/5578996.133860/33.898.263.645.727.1018/figure-usure-coin-fonction-diffusivité-thermique-adapté.webp)

![Figure 2-7: Relation entre l'usure volumique et la force d'érosion considérant la chaleur latente et la température d'ébullition, adapté de [18]](https://thumb-eu.123doks.com/thumbv2/123doknet/5578996.133860/34.898.241.672.115.502/figure-relation-volumique-érosion-considérant-chaleur-température-ébullition.webp)

![Figure 2-17: Exemple de variation de la viscosité en fonction de la vitesse de déformation pour certains procédés plasturgistes, adapté de [28]](https://thumb-eu.123doks.com/thumbv2/123doknet/5578996.133860/43.898.214.684.315.672/figure-exemple-variation-viscosité-fonction-déformation-procédés-plasturgistes.webp)

![Figure 2-28: Résistivité pour des composites à base de graphite GR-1 et GR-3 dans lesquels sont ajoutés du noir de carbone (CB-3, CB-4) et de la fibre de carbone (CF-1) [41]](https://thumb-eu.123doks.com/thumbv2/123doknet/5578996.133860/59.898.265.649.388.663/figure-résistivité-composites-graphite-ajoutés-carbone-fibre-carbone.webp)