LAPLACE,

MDCE

"If I can see further, it is only because I am standing on the shoulders of giants" Isaac Newton

AUTEUR : Rabih KHAZAKA

DIRECTEUR DE THESE : Pierre BIDAN

CO-DIRECTRICE DE THESE : Marie-Laure LOCATELLI

LIEU ET DATE DE SOUTENANCE : Toulouse- le 29 novembre 2011 DISCIPLINE ADMINISTRATIVE : Génie Electrique

TITRE : Etude du vieillissement de polymères isolants utilisés dans le packaging des

modules de puissance haute température.

RESUME : La recherche permanente de l’intégration et/ou du fonctionnement dans des régions chaudes des dispositifs électroniques de puissance se traduit par une augmentation du niveau des contraintes électriques et thermiques imposées à tous leurs constituants. Cela concerne en particulier les constituants des modules de puissance. Comme suite à une étude bibliographique qui a permis d’analyser les différentes structures de packaging pouvant être adaptées à un fonctionnement à haute température, il ressort en particulier un besoin en couches diélectriques minces afin d’isoler les différentes parties du module. Dans ce contexte, les travaux ont porté sur la détermination de la limite d’utilisation en température de deux matériaux diélectriques polymères (un polyimide BPDA/PDA et un parylène fluoré PA-HT), pouvant être aptes à constituer la couche de passivation des puces de carbure de silicium, ou la couche intermétallique ou de protection de surface au sein des modules de puissance. Afin de parvenir à ce but, des caractérisations électriques à l’instant initial (t0) ont été menées sous hautes températures, jusqu’à 400 °C. Ensuite, l’évolution des propriétés (en particulier électriques) des matériaux durant le vieillissement thermique et thermo-oxydatif, à des températures supérieures ou égales à 250 °C, pour des milliers d’heures, a été mesurée et analysée. A t0, le champ de rupture moyen des matériaux reste élevé et supérieur à 2 MV/cm à 300 °C, pour les films les plus épais testés (8 m). La conductivité DC, dans une gamme de température entre 300 °C et 400 °C, montre un comportement semi-résistif pour le BPDA/PDA et un comportement qui passe d’isolant à semi-résistif pour le PA-HT. Durant le vieillissement sous N2, aucune dégradation du BPDA/PDA n’est observée jusqu’à 360 °C. A 300 °C sous air, une stabilité de la tension de rupture lorsque ce dernier est vieilli sur substrat en silicium (Si), et une dégradation lente dépendante de l’épaisseur initiale lors du vieillissement sur substrat en acier inoxydable (A.I.) sont observées. La dégradation se révèle surfacique liée à la présence de l’oxygène ambiant. Elle est d’autant plus prononcée que la température du vieillissement augmente, et apparaît alors également sur les substrats en Si. Le PA-HT déposé sur un substrat en A.I. a été vieilli sous air entre 300 °C et 360 °C. L’étude montre que ces films paraissent prometteurs pour les applications à 300 °C, avec une cristallisation isotherme qui affecte favorablement les propriétés diélectriques du matériau. Pour les températures plus élevées, une dégradation activée thermiquement apparaît et les films inférieurs à 5 m d’épaisseur, ne peuvent pas dépasser 1000 heures de vieillissement sous air à 360 °C. Par conséquent, en se basant sur les propriétés électriques intrinsèques ainsi que sur leur évolution en vieillissement isotherme, les films de BPDA/PDA et de PA-HT semblent appropriés pour fonctionner pendant de longues durées à 300 °C sous air. Pour les températures plus élevées (360 °C), la stabilité sous air pour de longues durées reste problématique en particulier sur A.I. Par ailleurs, des solutions permettant de limiter la dégradation thermo-oxydative ou paraissant plus prometteuses, ainsi que des traitements thermiques permettant l’amélioration de la résistivité électrique à haute température à t0 sont proposés.

Mots-Clés : structure de packaging, haute température, couche isolante, passivation, polyimide, parylène fluoré, propriétés diélectriques, durabilité, vieillissement thermique.

TITLE : Study of the aging of insulating polymers used in the high temperature power

module packaging.

ABSTRACT: The trend for integration and/or high ambient temperature operation of power electronics modules induces

higher electrical and thermal stresses on their components. Based on a bibliographic study that allows evaluating different structures of packaging able to operate at high temperatures, thin dielectric layers are needed in order to insulate the different parts of the module. Therefore, the aim of this work was to define the potentiality of two dielectric polymers to operate at high temperatures (the first one is a polyimide BPDA-PDA and the second one is a fluorinated parylene PA-HT), and to be used as passivation layer for silicon carbide semiconductors or as dielectric layer between and on the metal frames. In order to reach the objective, characterizations of the dielectric properties up to 400 °C at the initial time (noted as t0) were performed. Then, the properties evolution (especially electrical ones) during the thermo-oxidative aging for temperature higher than 250 °C and long periods (several thousands of hours) were controlled periodically. At t0, the films show a good dielectric strength and the breakdown field remain higher than 2 MV/cm for the thicker tested films (8 m). The DC conductivity show semi-resistive values for the BPDA-PDA between 300 °C and 400 °C and the values vary between resistive and semi-resistive ones for the PA-HT in the same temperature range.

During the aging under N2, no degradation is observed up to 360 °C for BPDA-PDA polyimide. At 300 °C in air, stability of the breakdown voltage is observed when the BPDA-PDA is aged on Si substrate, while a slow degradation depending on the initial thicknesses is observed for films deposited on stainless steel substrate (S.S.). This degradation, related to the oxygen presence in air, affect the surface layer and is thermally activated. The degradation appears also for BPDA-PDA on Si substrate at 360 °C in air. The PA-HT films were deposited on S.S. substrates and aged in air at 300 °C, 340 °C and 360 °C. Results show the potentiality of the material for 300 °C application, with the occurring of cold crystallization that improves the low field dielectric properties. For the higher tested temperatures, thin films (5 m) seem to be unsuitable for long periods applications and cannot pass 1000 hours at 360 °C. Hence, based on the initial dielectric properties and their evolution during the aging, the two polymers seems to be suitable for 300 °C applications. However, for higher temperatures (360 °C), the stability in air of the two materials, especially on the S.S. substrate is not insured. Otherwise, solutions against the thermo-oxydative aging seem promising, and thermal treatments allowing the improvement of the electrical resistivity at the initial time are proposed.

Keywords :packaging structure, high temperature, insulating layer, passivation layer, polyimide, fluorinated parylene, dielectric properties, endurance, thermal aging.

SOMMAIRE

Introduction générale ... 15

Chapitre I. Etat de l’art sur les assemblages pour la haute température (HT) ... 21

I.1 Introduction pour les modules HT ... 21

I.2 Matériaux du module et leur limitation en température ... 23

I.2.1 Description générale du module de puissance ... 23

I.2.2 Limites en température des constituants du module ... 24

I.2.2.1 Les fils de bonding... 24

I.2.2.2 Le substrat métallisé ... 25

I.2.2.3 L’attache de la puce ... 27

I.2.2.4 Semelle et dissipateur thermique ... 29

I.2.2.5 L’encapsulant... 29

I.2.3 Bilan vis à vis de la montée en température pour la structure classique ... 30

I.3 Nouvelles structures de module proposées pour la haute température ... 31

I.3.1 Modules avec contact pressé ... 31

I.3.1.1 Exemples de modules ... 31

I.3.1.2 Perspectives du contact pressé pour la haute température ... 32

I.3.2 Brasure directe ... 32

I.3.2.1 Direct Solder Interconnection (DSI) ... 32

I.3.2.2 Modules Denso et Fhg- IZM... 33

I.3.2.3 Concept de double « metal lead-frame »... 34

I.3.2.4 Perspectives des structures à brasure directe pour la HT ... 34

I.3.3 Connexion par multicouches ... 35

I.3.3.1 POL ‘Power OverLay’ technology ... 35

I.3.3.2 EP ‘Embedded Power’ technology ... 36

I.3.3.3 ‘Planar package’ ... 38

I.3.3.4 Perspectives des structures à connexion par multicouches pour la HT ... 39

I.4 Choix de matériaux ... 40

I.4.1 Le polyimide ... 40

I.4.2 Le parylène HT ... 42

I.5 Conclusion ... 43

Chapitre II. Comportement des polymères sous contraintes électriques et thermiques ... 47

II.1 Introduction générale sur les polymères ... 47

II.1.1 Structure chimique des polymères ... 47

II.1.2 Structure physique des polymères ... 48

II.1.3 Polymères comme isolants grand gap ... 49

II.2 Polymères sous faible champ ... 50

II.2.1 Définitions ... 50

II.2.2 Polarisation sous faible champ ... 51

II.2.2.1 Polarisation électronique ... 51

II.2.2.2 Polarisation ionique ... 52

II.2.2.3 Polarisation d'orientation ... 52

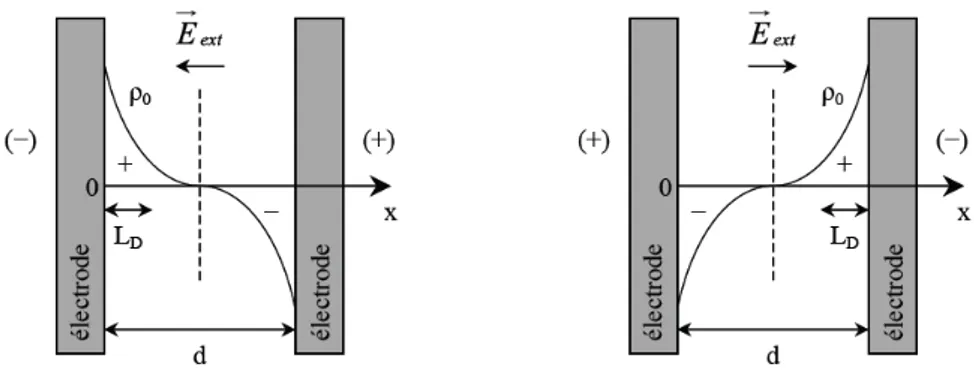

II.2.2.4 Polarisation par charge d’espace ... 53

II.2.2.5 Résumé des différentes polarisations ... 53

II.2.2.6 Effet de la conductivité DC ... 54

II.2.2.7 Phénomène de dispersion aux basses fréquences ... 54

II.2.2.8 Conductivité AC ... 57

II.2.3 Influence de la température sur la réponse diélectrique ... 59

Loi d’Arrhenius ... 59

Loi de Vogel-Fulcher-Tammann ... 60

II.3.1 Conduction dans les polymères ... 60

II.3.1.1 Mécanismes de conduction contrôlés par l’interface électrode-diélectrique ... 60

II.3.1.1.1 Théorie de Schottky ... 61

II.3.1.1.2 Théorie de Fowler-Nordheim ... 62

II.3.1.1.3 Effet tunnel assisté thermiquement ... 62

II.3.1.2 Mécanismes de conduction contrôlés par le volume du diélectrique ... 63

II.3.1.2.1 Mécanisme de Poole-Frenkel ... 63

II.3.1.2.2 Conduction ionique ... 63

II.3.1.2.3 Courants limités par charge d’espace (SCLC) ... 64

II.3.2 Rupture diélectrique dans les polymères ... 65

II.3.2.1 La rupture électronique ... 66

II.3.2.2 La rupture thermique ... 67

II.3.2.3 La rupture électromécanique ... 67

II.3.2.4 Effets des paramètres expérimentaux sur la rupture ... 68

II.4 Vieillissement sous haute température ... 69

II.4.1 Introduction ... 70

II.4.2 Vieillissement physique ... 71

II.4.3 Vieillissement chimique ... 72

II.4.3.1 Vieillissement thermique ... 72

II.4.3.1.1 Modèle d’Arrhenius ... 73

II.4.3.1.2 Modèle d’Eyring ... 74

II.4.3.1.3 Théorie du vieillissement égalisé ... 75

II.4.3.2 Vieillissement thermo-oxydatif ... 76

II.4.3.2.1 Interaction polymère-oxygène ... 76

II.4.3.2.1.1 Approche de la dégradation thermo-oxydative ... 76

II.4.3.2.1.2 Phénomène de réticulation sous atmosphère oxydante ... 77

II.4.3.2.1.3 Réactions de coupure sous atmosphère oxydante ... 78

II.4.3.2.2 Effet de la diffusion de l’oxygène et modélisation ... 78

II.4.3.2.2.1 Modélisation de la sorption et de la diffusion ... 79

II.4.3.2.2.2 Modèlisation de la réaction ... 81

II.4.3.2.3 Vieillissement assisté par les contraintes ... 81

II.4.3.3 Le vieillissement accéléré ... 82

II.4.3.3.1 Objectifs du vieillissement accéléré ... 82

II.4.3.3.2 Conditions pour les tests accélérés ... 82

II.4.3.3.3 Critères de fin de vie ... 83

II.5 Conclusion ... 85

Chapitre III. Structures tests, techniques de mesures et caractérisation « t0 » ... 89

III.1 Préparation des échantillons ... 89

III.1.1 Polyimide BPDA-PDA ... 89

III.1.1.1 Propriétés et structures ... 89

III.1.1.2 Technique de mise en œuvre du polyimide étudié ... 90

III.1.2 Parylène fluoré PA-HT ... 92

III.1.2.1 Propriétés et formule chimique ... 92

III.1.2.2 Technique de mise en œuvre ... 93

III.1.3 Structures pour les tests électriques ... 94

III.1.4 Equipements et méthodologie de vieillissement ... 94

III.2 Techniques de mesures ... 95

III.2.1 Analyses thermogravimétriques ATG ... 95

III.2.2 Analyse enthalpique différentielle (DSC) ... 95

III.2.3 Analyses physico-chimiques ... 96

III.2.3.1 Spectroscopie infrarouge à transformée de Fourier (FTIR) ... 96

III.2.3.2 Diffraction des rayons X sous incidence rasante (WAXD) ... 97

III.2.4 Mesures électriques ... 97

III.2.4.3 Spectroscopie diélectrique ... 101

III.3 Résultat expérimentaux à « t0 » ... 104

III.3.1 Résultats ATG ... 104

III.3.1.1 Le Polyimide BPDA-PDA... 104

III.3.1.2 Le PA-HT ... 105

III.3.1.3 Choix des températures de vieillissement ... 107

III.3.2 Paramètres affectant les propriétés diélectriques à « t0 » ... 107

III.3.2.1 Influence de la température ... 107

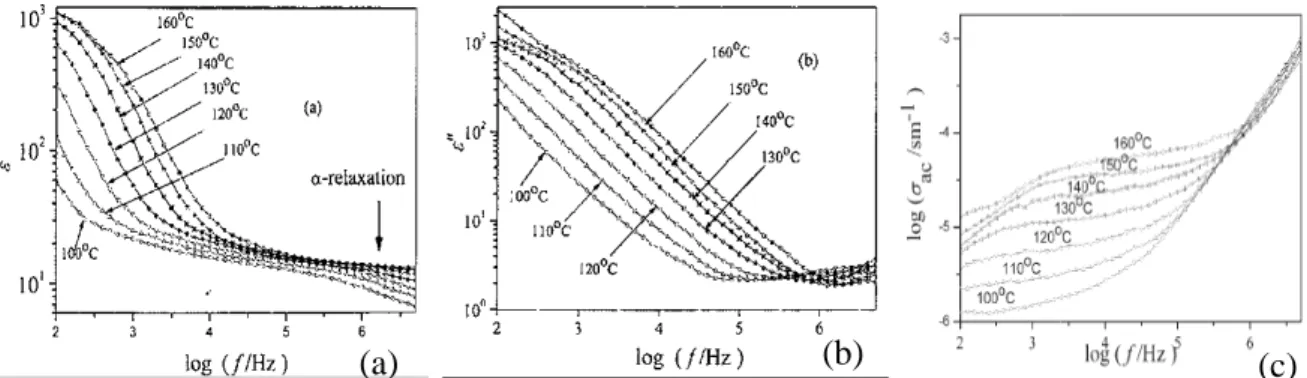

III.3.2.1.1 Propriétés diélectriques sous faible champ du PI ... 107

III.3.2.1.2 Propriétés diélectriques sous faible champ du PA-HT ... 108

III.3.2.1.3 Tension de rupture du PI et du PA-HT ... 111

III.3.2.2 Influence du substrat sur les propriétés diélectriques du PI ... 112

III.3.2.3 Influence de l’épaisseur sur les propriétés diélectriques du PI ... 113

III.3.2.3.1 Effet sur les propriétés sous faible champ ... 113

III.3.2.3.2 Effet sur le champ de rupture ... 115

III.3.2.4 Influence de la rampe sur le champ de rupture du PI et du PA-HT ... 116

III.3.2.5 Influence de la polarité sur le champ de rupture du PI ... 117

III.3.2.6 Influence de la section des électrodes sur le champ de rupture du PA-HT ... 118

III.4 Conclusion ... 119

Chapitre IV. Vieillissement de films polyimide à haute température ... 123

IV.1 Etude du vieillissement des films de BPDA-PDA à 300 °C ... 123

IV.1.1 Vieillissement du PI sur substrat métallique (A.I.) à 300 °C sous gaz inerte ... 123

IV.1.2 Vieillissement du PI sur silicium à 300 °C sous air ... 125

IV.1.2.1 Effet du vieillissement sur la structure chimique ... 125

IV.1.2.2 Effet du vieillissement sur l’état de surface et de l’épaisseur. ... 126

IV.1.2.3 Effet du vieillissement sur les propriétés diélectriques sous fort champ ... 128

IV.1.3 Vieillissement du PI sur A.I. à 300 °C sous air ... 129

IV.1.3.1 Effet du vieillissement sur la structure chimique ... 130

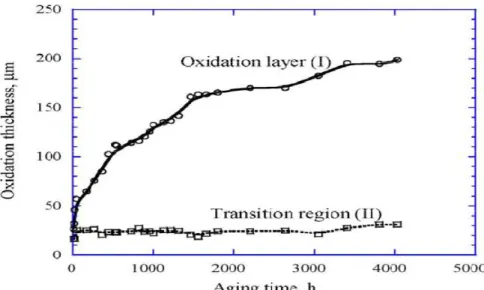

IV.1.3.2 Effet du vieillissement sur la variation de l’épaisseur et de l’état de surface ... 131

IV.1.3.3 Effet du vieillissement sur les propriétés diélectriques sous fort champ ... 132

IV.1.4 Influence du substrat et de l’atmosphère sur la dégradation du polyimide ... 135

IV.1.5 Proposition du mécanisme de dégradation ... 137

IV.1.6 Effet du vieillissement à 300 °C sur les propriétés diélectriques sous faible champ ... 138

IV.1.6.1 Variations des propriétés diélectriques sous faible champ du PI sur A.I. vieillis sous N2 ... 138

IV.1.6.2 Variations des propriétés diélectriques sous faible champ du PI sur silicium vieilli sous air ... 139

IV.1.6.3 Variations des propriétés diélectriques sous faible champ du PI sur A.I. vieilli sous air ... 141

IV.1.6.4 Variation des paramètres diélectriques intrinsèques lors du vieillissement sous air du PI sur A.I. .... 144

IV.2 Vieillissement des films de BPDA-PDA à différentes températures ... 148

IV.2.1 Vieillissement du PI sur A.I. à 360 °C sous gaz inerte... 148

IV.2.2 Vieillissement du PI sur silicium à 360 °C sous air ... 150

IV.2.3 Vieillissement du PI sur A.I. à différentes températures sous air ... 152

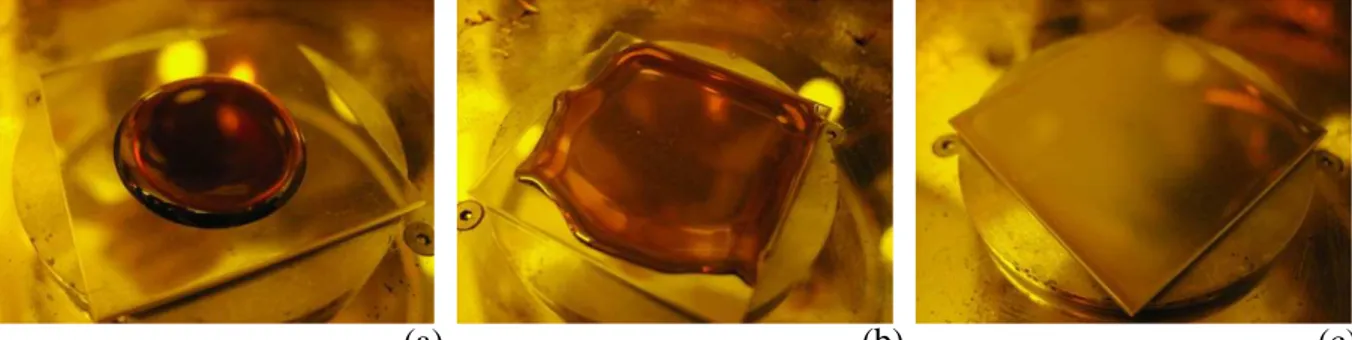

IV.3 Conclusion ... 157

Chapitre V. Vieillissement de films de parylène HT à haute température ... 161

V.1 Vieillissement à 300 °C dans l’air ... 161

V.1.1 Variation de l’épaisseur et de l’état de surface ... 161

V.1.2 Variation de la structure physico-chimique ... 162

V.1.3 Variation des propriétés diélectriques sous faible champ ... 164

V.1.4 Evolution des propriétés diélectriques sous faible champ observée « in situ » ... 168

V.1.5 Variation des propriétés électriques sous fort champ ... 172

V.2 Vieillissement à 340 °C sous air ... 173

V.3 Vieillissement à 360 °C sous air ... 175

V.3.1 Variation des épaisseurs et de l’état de surface ... 175

V.3.2 Variation de la structure physico-chimique ... 177

V.3.4 Variation des propriétés électriques sous fort champ ... 179

V.3.5 Comparaison avec les résultats annoncés par le fournisseur ... 179

V.4 Conclusion ... 180

Chapitre VI. Estimation de durée de vie et discussion du point de vue applicatif ... 185

VI.1 Bilan des résultats ... 185

VI.2 Critères de fin de vie et durées de vie ... 187

VI.2.1 Choix des critères de fin de vie ... 187

VI.2.2 Estimation de la durée de vie à 300 °C ... 187

VI.2.3 Estimation de la durée de vie à différentes températures pour différentes épaisseurs ... 188

VI.3 Discussion de l’utilisation des matériaux étudiés à haute température ... 190

VI.3.1 Discussion vis-à-vis de la passivation secondaire ... 190

VI.3.1.1 Le BPDA-PDA ... 190

VI.3.1.2 Le parylène HT ... 191

VI.3.2 Discussion vis-à-vis de l’isolation sur des pistes métalliques ... 191

VI.3.2.1 Le BPDA-PDA ... 191

VI.3.2.2 Le parylène HT ... 192

VI.4 Solutions contre la dégradation thermo-oxidative du BPDA-PDA ... 193

VI.4.1 Polyimide sous gaz inerte ou vide ... 193

VI.4.2 Etude de couches barrières ... 193

VI.5 Nature de l’amélioration des propriétés diélectriques du BPDA-PDA ... 198

VI.6 Conclusion ... 200

Conclusion générale ... 205

Annexe 1 : Simulations thermiques d’un assemblage ... 211

Annexe 2 : Rupture diélectrique du polyimide sous haute température ... 218

Annexe 3 : Les courants et les mécanismes de conduction dans le polyimide sous haute température ... 221

Publications personnelles ... 225

Introduction générale

La recherche continue de l’intégration des dispositifs électroniques de puissance ainsi que de la réduction du nombre et de la taille de leurs composants, qu’ils soient actifs, passifs ou servant à assurer leur refroidissement, se traduit par une augmentation du niveau des contraintes électriques et thermiques imposées à tous les constituants de ces dispositifs. En particulier, l’un des enjeux est la disponibilité de composants semi-conducteur de puissance haute tension, rapides et qui seraient capables de fonctionner à des températures de jonction supérieures à celles autorisées aujourd’hui par les composants en silicium. La limite de ces derniers, située entre 125 °C et 200 °C selon les types de dispositifs, est en effet un frein à ce développement. Elle est par ailleurs un verrou pour répondre aux besoins des applications où la température ambiante est plus élevée. L’objectif visé ici serait d’atteindre 300 °C. Ainsi, des domaines aussi variés que l’aéronautique civile et militaire, la traction ferroviaire, l’automobile, la distribution énergétique, le forage pétrolier terrestre et maritime, la recherche géothermale, ou le spatial sont concernés.

Les nouveaux composants semi-conducteur à grand gap, parmi lesquels le carbure de silicium à la technologie la plus mature, permettent un fonctionnement à des températures très élevées (> 400 °C). Pour pouvoir bénéficier du gain apporté par ces matériaux, tous les constituants du module de puissance (brasure, substrat, métallisation, passivation, encapsulation, connectique…) doivent supporter presque la même gamme de température ainsi que les cycles thermiques. En particulier, des couches d’isolation pouvant fonctionner dans ces gammes de température pendant des temps longs deviennent une nécessité.

L’objectif de ce travail, après avoir montré l’intérêt des polymères isolants dans les nouvelles structures de module haute température, a été plus particulièrement d’évaluer et suivre l’évolution des propriétés diélectriques à haute température (> 200 °C) et dans différentes conditions, de deux polymères commercialisés montrant une bonne stabilité thermique, et de bonnes propriétés électriques. Il s’agit du polyimide BPDA-PDA et du parylène HT (PA-HT). L’ensemble des caractérisations électriques ont été menées au sein de l’équipe « Matériaux Diélectriques dans la Conversion d’Energie » (MDCE) du laboratoire LAPLACE de Toulouse. Pour la caractérisation thermique et physico-chimique, nous avons bénificié de différentes techniques de caractérisations présentes dans les services communs de laboratoires extérieurs (LAAS, CIRIMAT, LCC).

La contribution principale de ce travail, après le rappel des propriétés électriques à l’instant initial « t0 » et de leur intérêt pour les applications à haute température, est de suivre ces propriétés au cours du vieillissement à chaud, dans le but de valider ou pas, l’utilisation des matériaux choisis pour des applications à haute température et longues durées. Dans nos tests de vieillissement, et par rapport aux applications visées à 300 °C, le vieillissement des matériaux est accéléré selon une de ces voies et/ou l’autre.

Le chapitre 1 développera brièvement les applications et les conditions à l’origine du besoin d’un fonctionnement de l’électronique de puissance sous haute température. Ensuite une étude d’un module de puissance classique met en évidence les limites en température de chacun de ces constituants, et les méthodes alternatives développées permettant d’améliorer la fiabilité de chacun d’eux. Elle permettra de relever les points faibles actuels dans le module pour la montée en température (300 °C). En se fondant sur les points faibles relevés, les structures avec de nouvelles architectures permettant de s’affranchir d’un ou plusieurs de ces problèmes seront présentées, avec une discussion sur leurs perspectives pour la haute température. A la fin de ce chapitre, le choix ainsi que les propriétés de deux polymères diélectriques pouvant assurer une isolation de surface à haute température seront développés.

Le chapitre 2 présentera dans une première partie une revue développée des bases physiques nécessaires à la caractérisation électrique des isolants solides sous faibles et forts champs. Une deuxième partie est consacrée au vieillissement thermique et thermo-oxydatif des matériaux polymères et les différents changements électriques et physico-chimiques pouvant avoir lieu au cours du vieillissement. Cette étude nous servira dans la suite pour interpréter les différents résultats obtenus à l’instant initial « t0 » et au cours du vieillissement, qui seront présentés dans les chapitres 3, 4 et 5.

Le chapitre 3 présentera la mise en œuvre des échantillons, la préparation des échantillons pour les caractérisations électriques et la méthodologie du vieillissement. Ensuite, une présentation des différentes techniques expérimentales utilisées dans cette étude pour la caractérisation des matériaux sera faite. Finalement, les résultats de l’analyse thermogravimétrique permettant le choix des températures de vieillissement ainsi que l’effet des différents paramètres sur les propriétés électriques à l’instant « t0 » seront développés. Les chapitres 4 et 5 présentent les résultats au cours du vieillissement des deux polymères étudiés. Le chapitre 4 présentera le vieillissement du polyimide BPDA-PDA dans différentes conditions en faisant varier le substrat (acier inoxydable ou silicium), l’atmosphère (air ou azote), la température (jusqu’à 360 °C) et l’épaisseur initiale des films. Le chapitre 5, quant à lui, traite le vieillissement du parylène HT déposé principalement sur de l’acier inoxydable pour des températures allant de 300 °C à 360 °C sous air. Au cours du vieillissement de ces deux matériaux, différentes propriétés électriques, morphologiques et physico-chimiques ont été suivies afin de connaître les limites d’utilisation dans différentes conditions et pouvoir tirer des indicateurs de défaillance de ces deux matériaux. Les évolutions des propriétés électriques sous faibles et forts champs sont finement traitées et discutées et un modèle pouvant représenter le mécanisme de dégradation du polyimide sous air est aussi développé. Le chapitre 6 a pour objectif d’exploiter et discuter les résultats obtenus au cours de nos travaux. Tout d’abord, sur la base des dégradations de propriétés observées, une étude est proposée pour l’évaluation de la durée de vie du BPDA-PDA déposé sur acier inoxydable, et les potentialités des matériaux étudiés vis-à-vis des fonctions de passivation et d’isolation de

l’origine de l’amélioration des propriétés électriques du polyimide en début de vieillissement sous air est discutée.

La conclusion générale permettra de faire la synthèse de nos objectifs et de nos principaux résultats, et proposer quelques perspectives.

CHAPITRE I ETAT DE L’ART SUR LES

Chapitre I.

Etat de l’art sur les assemblages pour la

haute température (HT)

Dans ce premier chapitre, l’objectif est de faire un état de l’art des modules de puissance haute température.

En premier lieu, les différents constituants du module de puissance classique seront présentés. Leurs limitations en température, ainsi que les solutions proposées pour les repousser, seront décrites.

Ensuite, les différents concepts de packaging proposés pour la montée en température, éliminant certains éléments ou introduisant de nouveaux matériaux grâce à une nouvelle architecture de l’assemblage du module, seront brièvement développés. Les conséquences de ces évolutions de structure en terme de besoin nouveau en matériaux pour l’isolation électrique seront déduites de cet état de l’art.

Enfin, ce chapitre nous permettra d’introduire et de valider le choix des matériaux adoptés pour l’étude présentée dans la suite de ce manuscrit.

I.1

Introduction pour les modules HT

Le fonctionnement des modules de puissance à haute température peut apporter un bénéfice pour des applications dans différents domaines, tels que l'exploration spatiale (de Vénus par exemple où la température ambiante sur la surface est de 485 °C [Yuan-08]), mais surtout l'avionique militaire et civile où les températures de l'environnement proche des réacteurs peuvent atteindre 400 °C et 250 °C respectivement et enfin les explorations pétrolières et géologiques avec des températures jusqu’à 300 °C [Fang-11][Draper-79]. De plus, l’augmentation des densités de puissance des dispositifs de l’électronique de puissance entrainent aussi un besoin de composants actifs haute température, comme par exemple dans les domaines de transport ferroviaire. La chaleur générée par les pertes au sein des semi-conducteurs entrainent en effet une élévation de leur température interne (dite température de jonction maximale Tj). Pour ces applications, une structure capable de fonctionner à haute

température (par exemple jusqu’à une Tj de 300 °C) peut permettre de réduire la taille des

équipements de dissipation de chaleur [Homberger-05].

Les composants à semi-conducteur en silicium (Si) ayant une température maximale de fonctionnement (dite Tjmax) le plus fréquemment de 150 °C à 175 °C limitent l'utilisation des

modules de puissance à haute température. En ce qui concerne les composants de puissance à semi-conducteur à grand gap d’énergie interdite, des composants en carbure de silicium (SiC) ont déjà été fabriqués et certains sont commercialisés avec des tenues en tension jusqu’à 1200 V, voire 1700 V (diodes rapides, JFETs, MOSFETs) [Cree-11][Rohm-11]. De plus, un grand

progrès est attendu en terme de tenue en température du fait de la démonstration de transistors de puissance pouvant fonctionner à des températures supérieures à 400 °C [Spry-04]. Ces semi-conducteurs haute température peuvent également permettre de répondre à une demande actuelle encore plus générale : l’intégration, i.e. la réduction du volume et de la masse des systèmes, de par l’amélioration des performances à haute fréquence, forte densité de puissance, haute tension, en plus de leur aptitude à fonctionner à plus haute température. Une comparaison des différentes températures théoriques d’emballement thermique en fonction de la tenue en tension, notée Vbr, pour différents semi-conducteurs est illustrée sur la

Figure I.1. Il est clair que pour les composants en carbure de silicium (SiC) et en nitrure de

gallium (GaN), les températures pour laquelle ces composants supportent théoriquement la même tension que le silicium sont environ trois fois supérieures. Le diamant offrant quant à lui des perspectives encore plus spectaculaires. Il faut noter que pour l’instant le diamant n’existe pas sous forme de plaquettes de dimension et de qualité cristalline compatibles avec les contraintes de fabrication industrielle. Les premiers composants de puissance en GaN commencent à être commercialisés, avec des calibres en tension jusqu’à 200 V [EPC-11].

Figure I.1:Température théorique d’emballement thermique en fonction de la tension de rupture pour différents semi-conducteurs [Raynaud-10].

En parallèle avec l'amélioration des performances des composants à semi-conducteur, un progrès doit être fait au niveau de leur packaging pour la montée en température. On constate que les nouveaux composants « grand gap » disponibles sur le marché ont une Tjmax au mieux

de 175 °C pour ceux en SiC, et 150 °C pour ceux à base de GaN. La plupart des matériaux utilisés pour le packaging des modules de puissance traditionnels, optimisés en fonction des potentialités liées au silicium, ne sont pas nécessairement adaptés pour les fonctionnements à haute température.

Plusieurs recherches sont conduites dans différents centres autour du monde pour l'assemblage des modules de puissance comme le CPES (Center for Power Electronic

(European Center for Power Electronics), PERC (Power ElectronicResearch Center (Japon)), Nottingham University (Angleterre) et Primes (France). Leurs objectifs sont d’aboutir à une plus grande intégration, avec en plus pour certains la contrainte de fonctionnement à température ambiante élevée.

I.2

Matériaux du module et leur limitation en température

I.2.1 Description générale du module de puissance

Le packaging d’un module de puissance joue un rôle primordial pour le bon fonctionnement de la puce de puissance. En effet, le packaging assure à la fois, le maintien mécanique, l’isolation électrique, ainsi que l’interconnexion électrique entre les différents composants de puissance et avec l’extérieur. De plus, le packaging joue un rôle initial dans l’échange thermique avec le système de refroidissement. Ce dernier assure enfin le rôle de protection des composants sensibles contre les attaques chimiques et surtout l’oxydation. Dans le module classique (structure la plus fréquemment utilisée), les puces sont toutes brasées sur le même substrat céramique métallisé. Toutes les connexions électriques entre les puces à l’intérieur du boîtier sont assurées par les fils de bonding. Un gel silicone vient remplir le volume libre. Il est surmonté d’un espace d’air, le tout formant une grande impédance thermique qui bloque le refroidissement par la face supérieure. Par conséquent, une seule interface thermique existe pour le refroidissement, reliée à la face inférieure du module. Finalement, le tout est fermé à l’aide d’un boitier généralement en plastique (LCP liquid cristal polymers, PPS polystyrènes…) [McCluskey-10]. La Figure I.2 présente une schématisation d’un tel module de puissance avec ces différents constituants.

Figure I.2: Schématisation d’un module de puissance classique avec une seule puce montrant les différents constituants [Tran-11].

I.2.2 Limites en température des constituants du module

I.2.2.1 Les fils de bonding

Toutes les connexions électriques entre les puces à l’intérieur du boîtier sont assurées par les fils de bonding. Ce mode de connexion électrique a démontré depuis de nombreuses années d'utilisation une bonne maturité technologique. Différents matériaux sont utilisés pour les fils de bonding (Au, Al, Ag, Pt, Cu) suivant les conditions d'utilisation souhaitées. Les plus utilisés sont en Al avec de petites proportions de Mg (1%) ou Si (1%) pour assurer un durcissement qui permet une meilleure tenue en température et une meilleure résistance à la fatigue. De même, une petite quantité de Ni de l’ordre de 1% va lutter contre la corrosion du fil. Les diamètres des fils peuvent varier généralement entre 100 m et 500 m, suivant le courant qu'ils ont à supporter.

Sous haute température, une croissance de la couche intermétallique et une corrosion d’interface auront lieu entre les différents métaux. Cela est dû respectivement à l’inter-diffusion des matériaux à travers les lacunes cristallines et aux réactions des interfaces avec les contaminants. Cette inter-métallisation va à la longue causer une augmentation de la température au niveau du contact suite à l’augmentation de sa résistance électrique, pouvant conduire à la défaillance du module. Afin d’éviter ces problèmes, il a été démontré qu'une même nature du fils et de la métallisation induit une meilleure tenue en température (Au-Au par exemple) [Mustain-05]. De même un fil de Al sur une barrière de diffusion de Ni est aussi une solution qui peut être adaptée pour la haute température, mais une couche intermétallique commence à apparaître pour des températures supérieures à 350 °C [Mustain-05].

Par ailleurs, sous l'effet des cycles thermiques, la différence de coefficient d’extension thermique (CTE) entre les fils de bonding et la puce va conduire au vieillissement et par suite à la défaillance à l’endroit où la contrainte est maximale (i.e. le degré de liberté minimal) c'est-à-dire à l'interface fil-métallisation et au coude du fil juste après l'interface [Wen-99]. Deux exemples de défaillances dues aux contraintes thermomécaniques, les plus rencontrés au niveau des fils de bonding, sont illustrés sur la Figure I.3 [Amro-05].

Figure I.3: Soulèvement des fils de bonding en Al après 30000 cycles entre 40 °C et 170 °C (a) [Amro-05] et (a) (b)

Des solutions ont été proposées pour augmenter le nombre de cycles supportés par le fil avant la défaillance. Il s’agit du dépôt d'une résine polymère après soudure ultrasonique [Hamidi-04] ou l’introduction d’une couche de molybdène ayant un CTE intermédiaire (4,8 ppm/ °C) entre la puce et le fil de bonding [Hamidi-99]. Ces méthodes permettent d'améliorer remarquablement (au moins de doubler) la durée de vie des connexions électriques. Il a été montré par ailleurs que les fils de bonding sont limités à une température inférieure à 300 °C dans le cas où la métallisation et le fils sont de nature différente (sauf Pt-Au), et peuvent supporter plus de 2000 heures à 350 °C dans le cas des fils Au et Pt avec des métallisations bien adaptés avec une finalisation en Au (Ni/Au, Ti/TiW/Au) [Williams-06]. De plus la solution fils en Au et métallisation finale en Cu/Ni/Au a été testée en cylage passif sur un substrat AlN pour des cyclages passifs de -55 °C à 500 °C sans signe de défaillance [Mustain-05].

I.2.2.2 Le substrat métallisé

Le substrat métallisé est nécessaire pour réaliser l'isolation électrique entre les composants actifs et la semelle, et il constitue le support sur lequel le composant électronique est placé. De même il doit permettre le transfert de la chaleur vers la semelle. Il doit avoir les propriétés suivantes [Schulz-Harder-03a]:

1- Bonne résistivité électrique pour minimiser les courants de fuite. 2- Bonne conductivité thermique pour dissiper le flux de chaleur. 3- Bonne rigidité diélectrique pour supporter les hautes tensions. 4- Faible permittivité relative pour diminuer les capacités parasites.

5- CTE proche de celui de la puce pour diminuer les contraintes thermomécaniques. Les céramiques, largement utilisées en électronique de puissance pour leur bonne conductivité thermique par rapport aux autres isolants, ne posent pas de problème au niveau de la tenue en température qui peut dépasser généralement les 1000 °C. De même les métaux utilisés peuvent supporter la température en les protégeant contre l’oxydation.

Le problème se situe au niveau thermomécanique, sous cycles thermiques, car la différence de CTE entre le métal et la céramique induit des contraintes. Ceci entraîne l’écrouissage de la métallisation (augmentation des contraintes) lorsque le métal est du cuivre, du fait de son module élastique élevé. Ces contraintes vont conduire à des fissures conchoïdales dans la céramique sous le métal et par la suite à la délamination de la couche métallique. La défaillance due aux contraintes thermomécaniques est illustrée sur la Figure I.4.

Figure I.4: Fissure conchoïdale dans la céramique apres 100 cycles (-30 °C à 180 °C) (a) et délamination du métal après moins de 10000 cycles (Cycles non prescisés) (b) [Dupont-06a][Agyakwa-08].

La diminution de l’épaisseur de la couche métallique ou la création de « dimples » (tout en tenant compte de la densité de courant à supporter) peuvent être des solutions qui permettent de profiter des propriétés physiques de la céramique AlN et du cuivre [Dupont-06b][Schulz-Harder-06]. Une comparaison des performances de différents substrats sous cycles thermiques est présentée par le Tableau I.1. Elle montre une bonne fiabilité pour les substrats Al2O3

métallisés Ag par sérigraphie [Katsis-08], AlN métallisés Al [Katsis-08] et Si3N4 métallisés

Cu [Johnson-07] sous cyclage passif.

Tableau I.1: Comparaison de performances de différents substrats céramiques métallisés et cycles thermiques passifs [Katsis-08][Johnson-07]. Substrat Al2O3 Al2O3(ZTA) Al2O3 Al2O3 Métallisation Cu Cu Ag Cu Epaisseur de la métallisation (µm) 300 300 200 190 Epaisseur du substrat (µm) 630 630 630 630 Profil du cycle -40…250 °C -40…250 °C -40…250 °C 35…350 °C Nombre de cycles pour défaillance 26 100 >1000 <250

Substrat AlN AlN Si3N4

Métallisation Cu+dimples Al Cu Epaisseur de la métallisation (µm) 200 … 154 Epaisseur du substrat (µm) … … 642 Profil du cycle -40…250 °C -40…250 °C 35…350 °C Cycles pour défaillance >30 >750 250<X<500

De plus, la fiabilité en cyclage thermique entre -55 °C et 250 °C des DBA (direct bonded

délamination n’a été observée après 1500 cycles mais est apparue une forte augmentation de la rugosité de surface de Al de 0,68 à 7,09 µm due à la faible température de fusion de Al (660 °C) et son CTE élevé (24 ppm/ °C). Ces rugosités de surface deviennent du même ordre de grandeur, que l’épaisseur de l’attache de puce et peuvent causer des défaillances.

I.2.2.3 L’attache de la puce

L’attache de puce doit assurer le maintien mécanique en même temps que la circulation du flux thermique et du courant électrique entre la puce et le substrat. Pour cela elle doit satisfaire aux critères suivants [Savrun-02]:

1- Adhésion suffisante entre la puce et le substrat. 2- Conductivité thermique élevée.

3- Conductivité électrique élevée.

4- CTE proche de celui de la puce et du substrat. 5- Bonne stabilité thermique.

Généralement l’attache de puce se fait par une brasure formée d’un alliage déposé entre les éléments puis l'ensemble est soumis à une température au moins égale à celle de liquidus de l'alliage, sous atmosphère et profil de température contrôlés pour limiter la présence de bulles d'air et d’intermétalliques qui fragilisent la brasure. Lors du refroidissement jusqu'à la température ambiante la liaison mécanique est assurée. La plupart des brasures supportant une température supérieure à 200 °C et ayant une bonne fiabilité sont à base de Pb ou Au. La directive européenne RoHS impose la réduction des substances dangereuses dans les équipements électroniques. De ce fait, il faut remplacer les brasures contenant du Pb par d'autres qui sont connues sous le nom « Pb free solder ». Les brasures à base de Sn sont les plus utilisées et permettent le fonctionnement à des températures voisines de 200 °C. De nouvelles brasures à base de Bi ont prouvé une meilleure performance et ont pu atteindre une température de 250 °C [Yamada-06].

Une autre solution d’attache se fait grâce à des matériaux organiques adhésifs comme les époxys. Généralement ces matériaux ont de faibles conductivités thermique et électrique, d’où la nécessité d’introduire des particules de métaux (Au ou Ag) pour améliorer ces propriétés. A températures élevées la non stabilité thermique (surtout si T > Tg transition vitreuse) et le dégazage de ces matériaux causent des problèmes de fiabilité au niveau du module. Il n’est pas conseillé d’utiliser cette technique d’attache pour des températures et des courants élevés [Charles-92].

Des méthodes alternatives (sans Pb) pour les attaches de puces sont développées récemment comme la TLP (Transition Liquid Phase) et la LTJT (Low Temperature Joining Technique). En effet, la première méthode est basée sur le mécanisme de diffusion d’une couche métallique mince dans les matériaux à joindre. Cette couche présentant un faible point de fusion (pour pouvoir accélérer le phénomène de diffusion à température minimale) est placée entre deux couches épaisses d’un métal (métal parent). Après une élévation de température

au point de fusion de la couche intermédiaire, cette dernière va réagir avec les métaux parents et former une couche intermétallique. La couche intermétallique (In, Sn) va se solidifier et aura une température de fusion plus élevée que celle de la couche mince. Ensuite, une nouvelle élévation de température va permettre aux composants de la couche intermétallique de diffuser de nouveau et de manière homogène dans les métaux parents (Au, Ag, Cu), et la concentration du métal de la couche mince deviennent alors très faible [Welch-08][Welch-05].

La LTJT est une méthode pour l'assemblage de l'argent à une température plus basse que son point de fusion (960 °C). Il est bien connu que l'argent possède une bonne conductivité thermique et électrique et résiste à la fatigue mécanique. Cette méthode consiste à utiliser de la poudre d'argent permettant un frittage à une température de 700 °C environ. Pour abaisser encore cette température de frittage deux solutions sont disponibles:

1- Utilisation d’une pression: l'application d'une pression extérieure permet d'augmenter la surface de contact entre les particules d'argent ayant une taille de 1 à 3 µm [Zhang-02] et la température de frittage peut atteindre une valeur de 220 °C pour une pression de 40 MPa [Amro-05].

2- Utilisation de nano poudre d'argent: la difficulté de l'application d'une pression extérieure élève le coût. De plus cette pression peut causer des fissures au niveau des puces. Pour cela, une nouvelle méthode a été développée, basée sur la théorie de l'énergie de surface gagnée en passant de particules de taille micrométrique à l'échelle nanométrique. L’utilisation de nanopoudre d’argent permet ainsi de diminuer la température de frittage à moins de 300 °C sans appliquer aucune pression [Bai-07].

L’attache d’argent obtenue par LTJT peut être utilisée pour des températures qui atteignent 600 °C. Par contre des problèmes de migration de l’argent pour des températures supérieures à 250 °C sous air et des problèmes de gonflement durant le stockage sous des températures supérieures à 350 °C ont été rapportés [Mei-10][Heuck-10].

La défaillance de l’attache, due principalement aux contraintes d’origine thermomécanique, conduit à la délamination de la puce brasée sur le DBC. Pour cela le choix des matériaux en contact avec l’attache influe fortement sur sa fiabilité. Une bonne fiabilité thermomécanique a été prouvée expérimentalement, pour une attache d’épaisseur entre 25 µm et 50 µm, entre une puce SiC (métallisée Ag) et un substrat DBC (AlN et Al2O3). Cette attache de puce a supporté

plus de 4000 cycles passifs entre -50 et 250 °C, pour une couche d’argent de 4 µm déposée sur le substrat DBC et plus de 6000 cycles pour une couche d’or de 4 µm déposée sur le DBC [Bai-06]. Finalement, l’attache de puce reste problématique pour les cycles thermiques où l’écart de température est supérieur à 300 °C.

I.2.2.4 Semelle et dissipateur thermique

La semelle permet le maintien mécanique de l’assemblage avec le dissipateur thermique. Elle doit assurer une bonne conductivité thermique, la rigidité mécanique, un CTE proche de celui du substrat métallisé et un faible poids.

Trois générations de matériaux ont été utilisées pour la fabrication des semelles et des dissipateurs thermiques [Cappola-07]:

La première génération contient les deux matériaux traditionnels Cu et Al. Bien que le cuivre présente une meilleure conductivité thermique et un CTE plus compatible que l’aluminium, ce dernier reste un choix adapté pour son faible coût et sa masse légere. A cause de la différence de CTE entre les matériaux du module et le dissipateur, il est important de placer une couche intermédiaire (graisse thermique) qui compense cette différence ; celle-ci va cependant réduire le bénifice de la grande conductivité thermique de Cu et Al.

La plupart des matériaux de deuxième et troisième générations sont hétérogènes, formés d’une matrice rigide renforcée par des éléments permettant de modifier les propriétés thermiques et thermomécaniques. Un grand nombre de ces nouveaux matériaux ont ainsi des conductivités thermiques anisotropes. Le choix du plan ayant une haute conductivité thermique peut être fait lors de la fabrication selon les besoins de refroidissement. Un des matériaux offrant un bon compromis entre la conductivité thermique, le CTE compatible avec celui du substrat DBC et le prix est AlSiC qui a un CTE réglable avec la concentration de SiC dans la matrice Al (7,5 et 12 ppm/ °C entre 30 °C et 150 °C). Il est de plus compatible avec le substrat DBC et a une densité volumique faible de l’ordre de 3 g/cm3. D’autres matériaux, qui sont très prometteurs pour la fabrication de semelles ayant un poids faible, une conductivité thermique élevée et un CTE compatible avec le substrat, tels que les métaux (Cu, Al, Ag …) chargés par des nanoparticules de diamant où par des fibres de carbones, sont présentés par Cappola et al. [Cappola-07]. La semelle n’est pas affectée par la haute température (300 °C) et les cycles thermomécaniques (-50 °C ; 300 °C), mais peut engendrer des contraintes sur l’attache avec le substrat DBC et le substrat DBC.

I.2.2.5 L’encapsulant

Le rôle de l’encapsulant est de protéger l’ensemble de l’humidité et des contaminants et d’empêcher les décharges électriques à la surface des puces, entre les fils de bonding, et entre les pistes métalliques proches. Dans les modules de puissance conventionnels, l’encapsulant est souvent un gel diélectrique formé de silicone, retenu pour sa grande souplesse n’induisant pas de contraintes thermomécaniques. Le gel ayant un champ de rupture de 180 kV/cm (selon les produits utilisés) est bien meilleur que l’air avec un champ de 30 kV/cm et qui peut encore être plus faible avec l’humidité. Le CTE des gels est généralement supérieur à 200ppm/ °C et ils ont une température maximale de fonctionnement inférieure à 260 °C [GE][Nusil]. Notons que ces limites en température restent des valeurs basées sur les propriétés mécaniques et sont donc à vérifier du point de vue électrique. Peu d’études sur ce point ont été publiées à ce jour, mais des tenues en température bien inférieures peuvent survenir, comme montré dans le cas

du « Nusil EPM 2421 » pour lequel une dégradation électrique complète en 140 heures à 220 °C est rapportée[Katsis-08].

A part la dégradation thermique, un autre problème qui cause la fatigue de l’encapsulant est l’apparition de décharges partielles sous tensions élevées qui réduit significativement le temps de vie de l’isolant et par suite du module. En effet, les défauts se trouvant dans l’encapsulant, comme les cavités dans le gel silicone par exemple, induisent des distortions du champ électrique, causant des décharges partielles qui interagissent avec le gel silicone et le décomposent [Ebke-00].

I.2.3 Bilan vis à vis de la montée en température pour la structure classique Selon la littérature, des structures classiques avec fils de bonding peuvent donc être utilisées pour les applications haute température (300 °C), en utilisant une bonne combinaison entre fil de bonding et métallisation (par exemple des fils en Au avec une métallisation finale en Au [Wang-06]). Les fils de bonding restent cependant une cause de défaillance importante, en particulier pour des contraintes en température souhaitées plus sévères (sauf solution très coûteuse avec fils en Au ou Pt). Par ailleurs, la connectique par fils de bonding (ou dérivés (ruban)) impose a priori un matériau d’encapsulation qui doit rester souple pour ne pas exercer de contraintes thermomécaniques additionnelles sur les fils de bonding. De tels matériaux, à base de silicone, limitent quant à eux la température de fonctionnement en dessous de 250 °C.

Une autre limitation majeure à la montée en température se situe au niveau des substrats isolants métallisés. Un choix adapté du couple céramique/métal et une conception optimale semblent permettre une tenue en cyclage passif entre -40 °C et 250 °C satisfaisante (de quelques centaines de cycles). Des amplitudes de température supérieures à 300 °C n’ont pas été rapportées.

Nous avons constaté par ailleurs qu’un fonctionnement à haute température ambiante (par exemple à 200 °C) de composants unipolaires SiC peut signifier une dissipation de puissance élevée [Sheng-09], nécessitant un système de refroidissement performant, afin de limiter la température au sein des composants à une valeur maximale acceptable pour l’ensemble du module (300 °C souhaitée). Une architecture permettant un refroidissement double face peut s’avérer indispensable pour répondre à ce besoin. Un exemple d’évaluation de l’échauffement au sein d’un assemblage est proposé en Annexe 1 pour illustrer ce point.

Le paragraphe suivant présente une revue des structures nouvelles proposées pour l’obtention de modules de puissance haute température.

I.3

Nouvelles structures de module proposées pour la haute

température

Ce paragraphe présente une revue des principaux démonstrateurs de modules de puissance (tenue en tension au minimum de 300 V), développés spécifiquement ou semblant être adaptés pour fonctionner à haute température (i.e. pour Tj entre 150 °C et 250 °C, voire 300

°C), et fondés sur des architectures dites « 3D ». Ces structures, plus généralement étudiées pour répondre à la demande d’une plus grande intégration en électronique de puissance, offrent aussi en effet au moins deux atouts vis à vis de la montée en température : l’absence de connectique par fils de bonding et la faisabilité d’un refroidissement double face.

La nature des contacts métalliques, surtout ceux de la face supérieure, permettent de diviser ces technologies en trois grandes catégories:

• Contact pressé, qui permet d’assurer le contact métallique par une pression externe exercée sur le module.

• Contact brasé, pour assurer la connexion du haut de la puce.

• Contact par dépôt métallique, qui est généralement de cuivre sur la puce.

I.3.1 Modules avec contact pressé

I.3.1.1 Exemples de modules

Une méthode alternative appliquée pour le packaging des modules de puissance est celle du contact pressé. Ce concept permet des contacts électriques de grandes sections et de s’affranchir de certaines brasures. Il a été utilisé pour le packaging de composants de forte puissance, comme le GTO (gate turn-off thyristor) présenté sur la Figure I.5 (a) et développé par Toshiba. Ce composant a été testé jusqu'à 150 °C mais des études de fiabilité à haute température n’ont pas été rapportées [Matsuda-97]. Plus récemment, un autre module (3 kV – 600 A) élaboré pour des températures supérieures à 300 °C dans l’air avec des diodes en SiC-4H a été proposé par Sugawara et al. [Sugawara-02] (Figure I.5 (b)). Les surfaces en cuivre ont été recouvertes pour éviter l’oxydation. Des cales en céramique sont utilisées entre les différentes puces. L’assemblage de ce module a été testé pour une température atteignant 500 °C sans avoir des problèmes de défaillance, mais aucun résultat en cyclage actif n’est annoncé.

Figure I.5: Assemblage d’un GTO sans brasure, contact pressé (a) [Matsuda-97] et module avec le même principe assemblant cinq diodes en SiC (b) [Sugawara-02].

I.3.1.2 Perspectives du contact pressé pour la haute température

Pour les applications haute température, ces modules peuvent avoir plusieurs avantages comme la fiabilité sous cycles thermiques en éliminant les défaillances reliées aux brasures, la diminution de la résistance thermique par le transfert direct de chaleur composant-DCB-dissipateur thermique, la possibilité du refroidissement double face et enfin le module peut être réparable et recyclable. Pour l’isolation entre les différentes pistes métalliques du module, un diélectrique compatible avec la structure et les contraintes imposées par le module, devant fonctionner aux températures envisagées, reste nécessaire pour les applications sous forte tension.

Les désavantages de cette technologie sont le prix et le poids élevé, dus à la grande précision et planarisation durant la fabrication, et la nécessité d’adapter des systèmes de refroidissement spécifiques. En plus, un très faible nombre de recherches concernant les effets des contraintes thermomécaniques et la pression exercée sur la fiabilité des contacts pressés et la puce, est constaté.

I.3.2 Brasure directe

Ces modules « en sandwich » utilisent les puces brasées entre deux substrats DBC. Plusieurs modules ont été proposés par différentes équipes de recherche et dans la suite, quatre modules pouvant se refroidir par les deux faces seront présentés.

I.3.2.1 Direct Solder Interconnection (DSI)

Cette technologie d’assemblage proposée par Virginia Tech [Bai-04] consiste à relier la puce des deux cotés à des DCB par l’intermédiaire d’une brasure (Ag-Sn). Une forme simple avec seulement trois connexions (grille, drain et source) est représentée sur la Figure I.6.

Figure I.6: Puce brasée directement entre deux DBC [Bai-04].

La large surface de contact permet de supporter des courants élevés et une grande dissipation thermique. Par contre, et à cause de la différence de CTE entre la puce et le substrat, la brasure va être soumise à un grand stress thermomécanique et une fissure peut apparaître à l’interface brasure-puce. La structure a été testée sous cycles thermiques entre -55 °C et 125 °C et une fissure entre la brasure et la puce est observée après 875 cycles [Bai-04] d’où la necessité de choisir des matériaux avec des CTE compatibles.

I.3.2.2 Modules Denso et Fhg- IZM

Une grande ressemblance existe entre les deux modules présentés sur la Figure I.7, pour lesquels le refroidissement se fait par injection de liquide sur les deux faces de la structure. La connexion entre les deux DBC est assurée par une gravure du cuivre des deux DBC et une brasure dans le premier cas, et par des cales de métaux brasés dans le second

Le module Denso (600 V – 10 kW) a été testé en cyclage passif et il dépasse 800 cycles

(de -60 °C à 150 °C) sans signe de défaillances.

Figure I.7: Module Denso refroidi double face (a) [Buttay-07a] et structure sandwich de FhG-IZM (b) [Schneider-Ramelow-08].

Une réduction de la résistance thermique de 35% en utilisant le refroidissement double face dans le module Denso [Buttay-07a] [Buttay-07b] et 40% avec le module Fhg-IZM en comparant avec un refroidissement simple face a été rapporté expérimentalement [Schneider-Ramelow-08]. D’autre part, des potentiels différents existent entre les pistes métalliques et entre le haut et le bas des composants à semi-conducteurs. Pour cela, les espaces vides doivent être remplis par un diélectrique afin d’éviter les décharges électriques, surtout pour

les applications haute tension. Ces modules ne sont pas fabriqués initialement pour les applications supérieures à 200 °C, mais les matériaux utilisés semblent compatibles.

I.3.2.3 Concept de double « metal lead-frame »

Le concept d’un nouveau module hybride permettant de fonctionner à une température de 300 °C est proposé par Grummel et al. Il est basé sur l’utilisation des lead frames en Molybdène ayant un faible CTE (5 ppm/ °C) compatible avec celui des puces semi-conductrices. Afin d’assurer le rôle d’encapsulation, une résine epoxy haute température (Durapot 863) ou une céramique hydroset (Cermacast 673N) ont été proposées et un prototype a été fabriqué en se basant sur une céramique SiC hydro-set. Notons que le Durapot 863 proposé a été testé par ailleurs [Scofield10] et des fissures profondes sont observées lors des cyclages passifs entre -55 °C et 200 °C après 50 cycles. Le même module peut se faire en utilisant deux substrats DBC au lieu des « lead frames » avec l’avantage d’assurer une isolation électrique. La Figure I.8 présente le concept proposé pour un demi-pont et un prototype encapsulé avec une diode SiC [Grummel-08].

Figure I.8: Concept proposé pour un module de puissance demi-pont avec des puces en SiC (2 diodes Schottky et 2 MOSFETs SiC) bondées sur des « leadframes », encapsulé par une résine injectée ou céramique hydro-set

(a) et un prototype fabriqué selon ce concept pour une diode SiC (b) [Grummel-08].

Ce module, testé pour une température de 300 °C, offre plusieurs avantages par rapport au module classique vu qu’il est basé sur l’utilisation de materiaux simples aux CTE très proches (y compris l’encapsulant) et compatibles, ce qui contribue à sa fiabilité. Il peut supporter des courants élevés, être refroidi par les deux faces et permet la réduction des inductances parasites ainsi que le volume de l’assemblage. Notons que le module testé à haute température ne comporte pas de substrat DBC.

I.3.2.4 Perspectives des structures à brasure directe pour la HT

Ces modules en « sandwich » sont idéaux du point de vue thermique et électrique vu les grandes surfaces de contact métalliques avec le composant qui permettent d’obtenir une bonne dissipation thermique par les deux faces, et de supporter des courants élevés. Par contre, la grande surface de contact va créer des contraintes thermomécaniques très élevées

![Figure I.13: Exemples de deux modules Embedded Power pour un refroidissement double face [Yin- [Yin-07][Charboneau-05].](https://thumb-eu.123doks.com/thumbv2/123doknet/2231529.15996/37.892.126.775.831.1087/figure-exemples-modules-embedded-power-refroidissement-double-charboneau.webp)

![Figure I.16: Schématisation du procédé de fabrication d’un JFET avec deux couches métalliques [Wijesundara- [Wijesundara-11]](https://thumb-eu.123doks.com/thumbv2/123doknet/2231529.15996/42.892.321.604.108.812/figure-schematisation-procede-fabrication-couches-metalliques-wijesundara-wijesundara.webp)

![Figure II.2: Contribution des différents types de polarisation en fonction de la période du champ appliqué [Kao- [Kao-04]](https://thumb-eu.123doks.com/thumbv2/123doknet/2231529.15996/53.892.249.659.749.1018/figure-contribution-types-polarisation-fonction-periode-champ-applique.webp)

![Figure II.8: Schématisation des différents mécanismes de conduction contrôlés par l’interface [Diaham-07b]](https://thumb-eu.123doks.com/thumbv2/123doknet/2231529.15996/61.892.141.777.132.532/figure-ii-schematisation-mecanismes-conduction-controles-interface-diaham.webp)

![Figure II.10: Microscopie optique polarisée durant la cristallisation du poly(L-Lactid acid) à 130 °C après 2min (A), 4 min (B), 9 min (C) et 35 min (D) [Kortaberria-06a]](https://thumb-eu.123doks.com/thumbv2/123doknet/2231529.15996/72.892.239.669.351.743/figure-microscopie-optique-polarisee-cristallisation-poly-lactid-kortaberria.webp)

![Figure II.18: Oxydation autour d’une fissure au niveau de la couche oxydée [Pochiraju-09].](https://thumb-eu.123doks.com/thumbv2/123doknet/2231529.15996/82.892.243.652.169.562/figure-ii-oxydation-fissure-niveau-couche-oxydee-pochiraju.webp)