© Mélodie Hilt, 2019

Évaluation des bénéfices économiques et

environnementaux de l'intégration à la production de

béton prêt à l'emploi d'un système de contrôle continu

situé à l'intérieur d'une bétonnière

Mémoire

Mélodie Hilt

Maîtrise en génie civil - avec mémoire

Maître ès sciences (M. Sc.)

Évaluation des bénéfices économiques et

environnementaux de l’intégration à la production

de béton prêt à l’emploi d’un système de contrôle

continu situé à l’intérieur d’une bétonnière

Mémoire

Mélodie Hilt

Sous la direction de :

Marc Jolin, directeur de recherche

iii

Résumé

Plusieurs facteurs peuvent modifier le comportement et les propriétés du béton frais durant son transport de l’usine de production jusqu’au chantier, comme les conditions météorologiques, les conditions de livraison ou le facteur humain. Pour pallier à ce phénomène, Denis Beaupré a développé une sonde rhéologique qui se fixe à l’intérieur du tambour des bétonnières, permettant la surveillance en continue des propriétés du béton frais. Dans ce contexte, la présente étude consiste en une évaluation des bénéfices économiques et environnementaux de l’intégration de ce système à des équipements de production de béton.

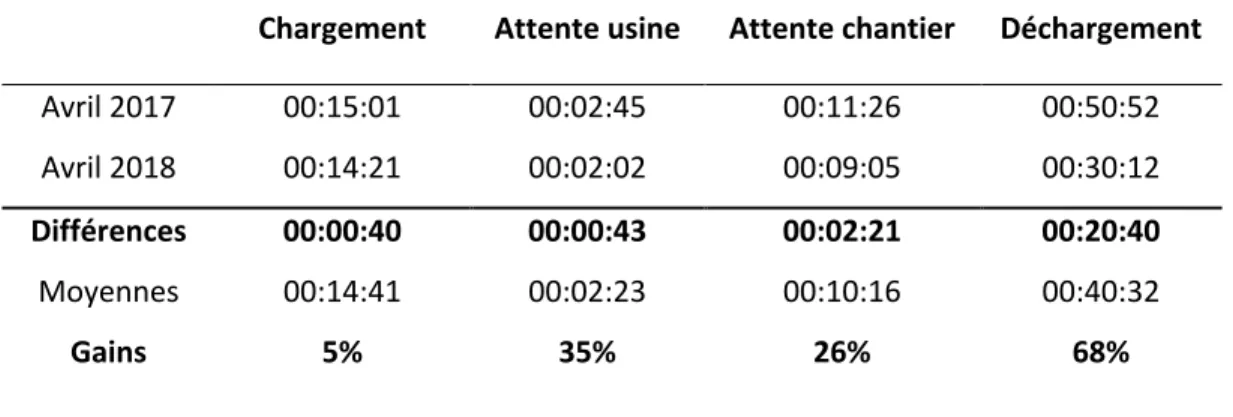

L’impact économique est d’abord étudié en comparant des camions avec et sans sonde, à 4 étapes distinctes du processus de livraison. Le temps d’attente sur chantier des camions est diminué au minimum de 24,4% dans le cadre de l’étude grâce à l’utilisation de la sonde. L’optimisation du temps engendre un gain économique immédiat de plus de 180 000 dollars par an pour une seule usine de production de béton.

La partie expérimentale a montré que l’amorçage est influencé linéairement par la valeur de l’affaissement du béton alors que le volume de déchargement par tour semble plutôt l’être par le camion lui-même. Pour le camion et la plage d’affaissement étudiés, la pression du béton exercée sur la sonde n’est plus détectée en dessous de 3m3 de chargement.

La Déclaration Environnementale de Produit du béton prêt à l’emploi est utilisée pour chiffrer les gains potentiels. L’impact environnemental associé à la production d’1 m3 de béton frais est amélioré de 9% avec l’hypothèse que la sonde permette de réduire la marge de sécurité de la résistance en compression escomptée à 28 jours. Finalement, réduire cette marge de sécurité de 5 MPa grâce à la sonde a sensiblement le même bénéfice environnemental que le remplacement de 15 % du ciment par des cendres volantes.

iv

Abstract

Several factors can affect the behavior and properties of fresh concrete during transportation from the production plant to the job site, such as weather conditions, delivery conditions or the human factor. To overcome this phenomenon, Denis Beaupré has developed a rheological probe that is fixed inside the drum of concrete mixers, allowing continuous monitoring of the properties of fresh concrete. In this context, this study proposes an assessment of the economic and environmental benefits of integrating this system into concrete production.

The economic impact is first studied by comparing the time spent by trucks with and without probe at 4 distinct stages of the delivery process. On-site truck waiting time is reduced by a minimum of 24.4% in the study, thanks to the use of the probe. The optimization of time generates an immediate economic gain of more than 180 000 dollars per year for a single concrete production plant.

The experimental part showed that the priming is influenced linearly by the value of the slump of the concrete whereas the unloading volume per turn seems to be more influenced by the truck itself. For the truck and the subsidence range studied, the concrete pressure exerted on the probe is no longer detected below 3m3 of loading.

The Environmental Product Declaration of Ready-Mix Concrete is used to quantify potential gains. The environmental impact of 1 m3 of fresh concrete is improved by 9% with the assumption that the probe can reduce the margin of safety of the expected compressive strength at 28 days. Finally, reducing this margin of safety by 5 MPa thanks to the probe has substantially the same environmental benefit as replacing 15% of the cement with fly ash.

v

Table des matières

RÉSUMÉ ... III ABSTRACT ... IV LISTE DES FIGURES ... VII LISTE DES TABLEAUX ... X REMERCIEMENTS ... XII CHAPITRE 1 : INTRODUCTION ... 1 1.1. CONTEXTE ... 1 1.2. PROBLÉMATIQUE ... 2 1.3. OBJECTIFS ... 3 1.4. STRUCTURE DU DOCUMENT ... 4

CHAPITRE 2 : REVUE BIBLIOGRAPHIQUE ... 5

2.1. LE GÉNIE CIVIL ET LE DÉVELOPPEMENT DURABLE ... 5

2.1.1. Contexte environnemental ... 5

2.1.2. L’industrie cimentière ... 7

2.1.3. Le béton : vers un matériau durable ... 14

2.2. L’ANALYSE DE CYCLE DE VIE ... 19

2.2.1. Introduction ... 19

2.2.2. Définition ... 20

2.2.3. Méthode de réalisation d’une ACV ... 21

2.2.4. Limites de l’ACV ... 24

2.2.5. Déclaration environnementale de produit ... 24

2.3. CONCLUSION ... 25

CHAPITRE 3 : SUIVI ET CONTRÔLE ... 26

3.1. CONTRÔLE DE L’OUVRABILITÉ ... 27

3.1.1. Essais empiriques ... 27

3.1.2. Pour aller plus loin ... 29

3.2. LE SYSTÈME AUTOMATISÉ ... 30 3.2.1. Contexte ... 30 3.2.2. Principe ... 32 3.2.3. Avantages ... 34 3.2.4. Travaux ultérieurs ... 35 3.2.5. Besoins en recherche ... 37 CHAPITRE 4 : MÉTHODOLOGIE ... 38

4.1. ÉTUDE DE L’IMPACT DE L’UTILISATION DE LA SONDE ... 38

4.1.1. Principe de détection des différents statuts ... 39

4.1.2. Méthode d’analyse ... 41

4.2. INFLUENCE DE L’AFFAISSEMENT SUR LE DÉCHARGEMENT ... 43

4.2.1. Base de données utilisée ... 44

4.2.2. Équipements et matériaux utilisés ... 44

4.2.3. Essais ... 45

vi

CHAPITRE 5 : PRÉSENTATION DES RÉSULTATS ... 49

5.1. IMPACT ÉCONOMIQUE DE L’UTILISATION DE LA SONDE ET DE SON SYSTÈME ... 49

5.1.1. Camions du groupe A ... 49

5.1.2. Camions du groupe B ... 52

5.1.3. Influence de la sonde ... 55

5.2. INFLUENCE DE L’AFFAISSEMENT SUR LE DÉCHARGEMENT ... 65

5.2.1. Amorçage ... 65

5.2.2. Volume de béton déchargé ... 66

5.2.3. Pression sur la sonde ... 72

5.3. CONCLUSION ... 75

CHAPITRE 6 : ANALYSE DES RÉSULTATS ... 76

6.1. IMPACT ÉCONOMIQUE DE L’UTILISATION DE LA SONDE ET DE SON SYSTÈME ... 76

6.1.1. Influence de la sonde ... 76

6.1.2. Répétabilité des résultats ... 80

6.1.3. Impact économique ... 85

6.2. INFLUENCE DE L’AFFAISSEMENT SUR LE DÉCHARGEMENT ... 86

6.2.1. Volume de déchargement par tour et amorçage ... 86

6.2.2. Détection de la pression ... 88

CHAPITRE 7 : ANALYSE ENVIRONNEMENTALE ... 89

7.1. INTRODUCTION ... 89

7.2. MÉTHODOLOGIE ... 89

7.2.1. Analyse de cycle de vie ... 89

7.2.2. Déclaration environnementale de produit ... 93

7.3. PRÉSENTATION DES RÉSULTATS ... 95

7.4. DISCUSSION DES RÉSULTATS ... 99

7.4.1. Impact de l’optimisation avec la sonde ... 99

7.4.2. Utilisation d’une sonde ou ajout de cendres volantes ? ... 102

7.5. CONCLUSION ET RECOMMANDATIONS ... 103 CHAPITRE 8 : CONCLUSION ... 105 8.1. OBJECTIFS ET PROBLÉMATIQUE ... 105 8.2. CONCLUSION GÉNÉRALE ... 105 8.3. PERSPECTIVES ET RECOMMANDATION ... 107 RÉFÉRENCES BIBLIOGRAPHIE ... 109 ANNEXES ... 111

ANNEXE 1 :DÉCLARATION ENVIRONNEMENTALE DE PRODUIT DU BÉTON PRÊT À L’EMPLOI ... 112

vii

Liste des figures

Figure 2-1 : Concentration atmosphérique en Dioxyde de Carbone (CO2), entre 1750 et

2004 (Baumert 2005) ... 6

Figure 2-2 : Répartition moyenne des émissions de gaz à effet de serre liées à la production de ciment en 2000 (Baumert 2005) ... 10

Figure 2-3 : Évolution de la population mondiale et de la production de ciment depuis 1950 (Amziane, Ferraris et al. 2005) ... 11

Figure 2-4 : Évolution de la consommation de ciment dans différentes régions du monde (Demailly and Quirion 2008) – (Europe : EU25, Bulgarie, Roumanie et le reste de l’Europe de l’Est, R&U: Russie et Ukraine, RJAN (Reste du Japon, Australie et Nouvelle Zélande), TRR: Turqui, Reste du CIS et Reste de l’Europe Centrale et de l’Est, LAM: Amérique Latine, RoA: Rest de l’Asie, A&ME: Afrique et Middle-East.) ... 11

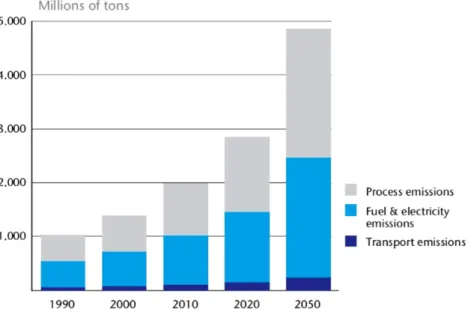

Figure 2-5 : Projection des émissions mondiales de l’industrie du ciment, en millions de tonnes métriques (Humphreys 2002) ... 12

Figure 2-6 : Réductions cumulées globales des émissions de CO2 suivant différentes solutions (Agency 2018) ... 14

Figure 2-7 : Représentation de l’intérieur d’une bétonnière portée (Ambrosetti, 2015) ... 17

Figure 2-8 : Les étapes du cycle de vie (CIRAIG) ... 21

Figure 2-9 : Les étapes de L’ACV (Jolliet, Saadé et al. 2010) ... 22

Figure 3-1 : Impacts de divers paramètres d’influence sur la qualité d’un béton (Tattersall G.H., 1991) ... 26

Figure 3-2 : Méthodes et appareils de mesure d’ouvrabilité du béton (Lê 2007) ... 29

Figure 3-3 : Composantes du système ... 33

Figure 3-4 : Principe de traçabilité du système ... 33

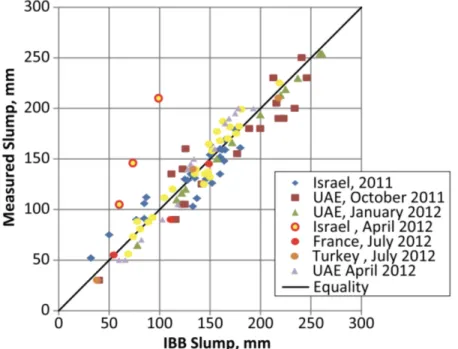

Figure 3-5 : Comparaison entre les valeurs d’affaissement évaluées par la sonde et celle mesurées avec l’essai au cône d’Abrams (Beaupre 2012) ... 35

Figure 3-6 : Mesure de la température par 2 sondes dans le même camion (Beaupre 2012) ... 36

Figure 3-7 : Pression mesurée par la sonde en fonction de l’ajout d’eau (Beaupre 2012) . 36 Figure 4-1 : Différents statuts de la sonde lors d’un cycle complet de livraison ... 39

Figure 4-2 : Organisation des données ... 42

Figure 4-3 : Bétonnière portative utilisée ... 44

Figure 4-4 : Pèse-roue WL 101 de HAENNI ... 45

Figure 4-5 : Configuration de l'essai n°1 ... 46

Figure 4-6 : Configuration de l'essai n°2 ... 48

Figure 5-1 : Temps d'attente aux différents postes pour les camions du groupe A en avril 2017 ... 50

Figure 5-2 : Temps d'attente aux différents postes pour les camions du groupe A en avril 2018 ... 50

Figure 5-3 : Temps moyen d'attente aux différents postes pour les camions du groupe A en avril 2017 et 2018 ... 51

Figure 5-4 : Temps d'attente aux différents postes pour les camions du groupe B en avril 2017 ... 53

Figure 5-5 : Temps d'attente aux différents postes pour les camions du groupe B en avril 2018 ... 53

Figure 5-6 : Temps moyen d'attente aux différents postes pour les camions du groupe B en avril 2017 et 2018 ... 54

viii

Figure 5-8 : Comparaison graphique des moyennes et de la variation des temps de

chargement ... 57

Figure 5-9 : Impact de la sonde sur le temps d’attente en usine ... 59

Figure 5-10 : Comparaison graphique des moyennes et de la variation des temps d’attente en usine ... 60

Figure 5-11 : Impact de la sonde sur le temps d’attente en chantier ... 62

Figure 5-12 : Comparaison graphique des moyennes et de la variation des temps d’attente en chantier ... 62

Figure 5-13 : Impact de la sonde sur le temps de déchargement ... 64

Figure 5-14 : Comparaison graphique des moyennes et de la variation des temps de déchargement ... 65

Figure 5-15 : Effet de l’affaissement sur l’amorçage ... 66

Figure 5-16 : Volume cumulatif de béton déversé ... 69

Figure 5-17 : Volume de béton déchargé par tour, camion A ... 70

Figure 5-18 : Volume de béton déchargé par tour, camion B ... 70

Figure 5-19 : Volume de béton déchargé par tour pour les 4 déchargements ... 71

Figure 5-20 : Volume de béton moyen déchargé par tour en fonction de l’affaissement ... 72

Figure 5-21 : Pression et volume en fonction du nombre de tours de déchargement, pour les déchargements 1 et 3 ... 74

Figure 5-22 : Pression et volume des 11 derniers tours de déchargement du déchargement 1 ... 74

Figure 5-23 : Pression et volume des 11 derniers tours de déchargement du déchargement 3 ... 75

Figure 6-1 : Représentation schématique des relations statistiques escomptés entre les différentes études de 2018. ... 81

Figure 6-2 : Représentation schématique des relations statistiques escomptées révisées entre les différentes études de 2018. ... 82

Figure 6-3 : Représentation schématique des relations statistiques obtenues entre les différentes études de 2018. ... 84

Figure 6-4 : Volume de déchargement par tour en fonction de l’affaissement, par Grace Industrial Product ... 87

Figure 7-1 : Arbres des processus pour le scénario 1 ... 92

Figure 7-2 : Arbres des processus pour le scénario 2 ... 92

Figure 7-3 : Résultats relatifs par m3 de béton prêt à l’emploi sans cendres volantes ni laitiers, avec air entraîné pour une résistance en compression souhaitée de 40 MPa et 35 MPa ... 97

Figure 7-4 : Résultats relatifs par m3 de béton prêt à l’emploi sans cendres volantes ni laitiers, et sans air entraîné pour une résistance en compression souhaitée de 40 MPa et 35 MPa ... 98

Figure 7-5 : Résultats relatifs par m3 de béton prêt à l’emploi avec 4 % cendres volantes, 6 % de laitiers, avec air entraîné pour une résistance en compression souhaitée de 40 MPa et 35 MPa ... 99

Figure 7-6 : Indicateurs de référence pour les 3 différents mélanges optimisés en utilisant la sonde ... 101

Figure 7-7 : Comparaison des indicateurs de référence pour un mélange de béton ordinaire optimisé en utilisant la sonde et un mélange avec cendres volantes non optimisé ... 103

Figure A2-0-1 : Résultats relatifs par m3 de béton prêt à l’emploi avec 0 % cendres volantes, 0 % de laitiers, avec air entraîné pour une résistance en compression souhaitée de 40 MPa et 35 MPa ... 136

ix

Figure A2-0-2 : Résultats relatifs par m3 de béton prêt à l’emploi avec 0 % cendres volantes, 0 % de laitiers, sans air entraîné pour une résistance en compression souhaitée de 40 MPa et 35 MPa ... 138 Figure A2-0-3 : Résultats relatifs par m3 de béton prêt à l’emploi avec 4 % cendres

volantes, 6 % de laitiers, avec air entraîné pour une résistance en compression souhaitée de 40 MPa et 35 MPa ... 140 Figure A2-0-4 : Résultats relatifs par m3 de béton prêt à l’emploi des 3 différents

mélanges optimisés par la sonde ... 141 Figure A2-0-5 : Comparaison du % d’amélioration environnementale de chaque

indicateur dû aux cendres volantes et à la sonde pour des mélanges sans laitier et sans air entraîné ... 142

x

Liste des tableaux

Tableau 2-1 : Production annuelle mondiale de matériaux et produits en 2007 ((Aïtcin

and Mindess 2013) ... 8

Tableau 4-1 : Détails des différents statuts de la sonde lors d’un cycle complet de livraison ... 40

Tableau 5-1 : Différence de temps d'attente et gains de temps pour les camions du groupe A d’avril 2017 et 2018 ... 52

Tableau 5-2 : Différence de temps d'attente et gains de temps pour les camions du groupe B d'avril 2017 et 2018 ... 55

Tableau 5-3 : Données statistiques relatives aux temps de chargement ... 56

Tableau 5-4 : Données statistiques relatives aux temps d’attente en usine ... 59

Tableau 5-5 : Données statistiques relatives aux temps d’attente en chantier ... 61

Tableau 5-6 : Données statistiques relatives aux temps de déchargement ... 64

Tableau 5-7 : Valeurs d’affaissement d’après l’essai au cône d’Abram ... 67

Tableau 5-8 : Valeurs d’affaissement données par la sonde ... 67

Tableau 5-9 : Teneur en air et masse volumique du béton de chaque déchargement (ASTM C) ... 67

Tableau 5-10 : Résumé des informations sur la pression du béton durant l’essai 2 ... 73

Tableau 6-1 : Moyenne du volume des chargements étudiés ... 77

Tableau 6-2 : Récurrence de la prise en considération de chaque camion ... 78

Tableau 6-3 : Vérification du caractère significatif des inégalités dans les résultats des temps d’attente en usine et de déchargement obtenus pour les camions avec et sans sonde en avril 2018 ... 79

Tableau 6-4 : Récapitulatif des moyennes et erreurs standards pour les temps d’attente en chantier d’avril 2018 ... Erreur ! Signet non défini. Tableau 6-5 : Vérification du caractère significatif des inégalités dans les résultats obtenus entre avril 2018 et le 10 avril 2018 avec sonde ... 84

Tableau 6-6 : Étude économique sur l’optimisation du temps de livraison grâce à l’utilisation de la sonde ... 86

Tableau 7-1 : Flux de référence et paramètres clés des 2 scénarios ... 91

Tableau 7-2 : Mélanges étudiés usuels ... 94

Tableau 7-3 : Mélanges étudiés avec la sonde ... 94

Tableau 7-4 : Indicateurs de cycle de vie et mesures d’inventaire (CRMCA, 2017) ... 95

Tableau 7-5 : Amélioration des indicateurs pour les 3 mélanges optimisés à 35 MPa .... 101

Tableau 7-6 : Diminution de l’impact environnemental du béton gaspillé grâce à la sonde ... 104

Tableau A2-1 : Résultats par m3 de béton prêt à l’emploi avec 0 % cendres volantes, 0 % de laitiers, avec air entraîné pour une résistance en compression souhaitée de 40 MPa et 35 MPa ... 135

Tableau A2-2: Résultats par m3 de béton prêt à l’emploi avec 0 % cendres volantes, 0 % de laitiers, sans air entraîné pour une résistance en compression souhaitée de 40 MPa et 35 MPa ... 137

Tableau A2-3: Résultats par m3 de béton prêt à l’emploi avec 4 % cendres volantes, 6 % de laitiers, avec air entraîné pour une résistance en compression souhaitée de 40 MPa et 35 MPa ... 139

Tableau A2-4 : Occurrences et moyennes des % d’amélioration pour les 3 mélanges optimisés à 35 MPa ... 140

Tableau A2-5 : Comparaison des impacts environnementaux des cendres volantes et de la sonde pour des mélanges sans laitier et sans air entraîné ... 141

xi

« La folie, c'est se comporter de la même manière et s'attendre à un résultat différent. » Albert Einstein

xii

Remerciements

Je souhaite avant tout remercier mon directeur de recherche, M. Marc Jolin pour m’avoir donné la chance de poursuivre mes études au sein du CRIB et de l’Université Laval. Sa réactivité, sa disponibilité, son écoute et sa bonne humeur ont été pour moi une source de motivation au quotidien. Son savoir et son expérience m’ont inspiré et remise sur le droit chemin de nombreuses fois. Grâce à lui, j’ai pu m’initier au monde fascinant de l’enseignement au travers de surveillances et de corrections d’examens, ou en donnant des cours de lanciers. Il est peu de dire que si tu ne m’avais pas accordé ta confiance en ce jour d’hiver 2017 lors de notre première rencontre, rien de tout cela n’aurait été possible. Merci. J’aimerais remercier mon co-directeur de maîtrise, Benoît Bissonnette pour sa collaboration dans ce projet, ainsi que pour son implication et son encadrement.

Je désire remercier et souligner l’implication et le soutien financier de la compagnie Command Alkon en collaboration avec le Conseil de Recherches en Sciences Naturelles et en Génie de l’Université Laval (CRSNG) sans qui le projet n’aurait pu exister. Exercer cette recherche en étroite collaboration avec un partenaire industriel est une chance et j’en suis très reconnaissante. Je tiens tout particulièrement à remercier Denis Beaupré pour son encadrement, son entrain et les connaissances qu’il m’a transmises. Un large merci également à Johanne Boucher et Frédéric Rivard avec qui j’ai passé de nombreuses heures à travailler sur ce projet et qui ont toujours été patients et à l’écoute. Je suis aussi reconnaissante de toutes les personnes de Command Alkon qui m’ont apporté leur aide précieuse : Maxim Morency, Jérôme Chapdelaine et Francis Dufour. Un grand merci à Dale Brownbridge et Matthew D. Lawrence qui m’ont aidé à réaliser une partie de ce travail lors d’un séjour dans les locaux de Command Alkon en Alabama, USA.

Je tiens également à remercier l’entreprise Béton Provincial d’être aussi partenaire de ce projet, et plus particulièrement M. Éric Bédard pour sa disponibilité, sa réactivité et son efficacité. Un grand merci à toutes les personnes qui travaillent dans les usines de Béton Provincial et qui m’ont apporté leur aide lors de mes expérimentations.

xiii

Une mention spéciale pour Jean-Daniel Lemay et Mathieu Thomassin que je remercie pour leur précieux soutien lors de mes activités expérimentales. Je n’oublierais pas de sitôt le jour où nous avons pris des mesures sous la pluie jusqu’à 2 h du matin.

Ce projet n’aurait probablement pas été le même sans la présence quotidienne de mes collègues de bureaux. Merci à Christine, Émile, Achraf, Pierre, Robin, Xavier, Pascuale, Alexandre, Antoine et Cassandra. Un remerciement spécial à Lyne Dupuis pour son entrain et sa bonne humeur communicative.

J’aimerais également exprimer ma gratitude auprès de l’American Concrete Institute section du Québec et de l’Est de l’Ontario pour la bourse Michel Pigeon 2017 qui m’a été offerte. Je suis aussi très reconnaissante de la Fondation des ingénieurs municipaux du Québec pour la bourse Hervé Aubin 2018 qui m’a généreusement été décernée. Ces précieuses aides financières ont indéniablement contribué au bon déroulement de ma maîtrise.

Je ne remercierais jamais assez les membres de ma famille pour le soutien, les encouragements et la confiance qu’ils m’ont apportés tout au long de mes études. Merci à mon père, ma mère et mon frère. Je ne serais certainement pas ici sans eux.

Je remercie tout particulièrement Julien qui a été un appui précieux tout au long de ma maîtrise et qui m’a accompagné dans cette aventure. Je te remercie pour ton support moral et pour ta compréhension. Merci de me donner le courage d’aller de l’avant et de réaliser tous mes projets.

Enfin, je remercie toutes les personnes, en France ou au Canada, qui ont participé de près ou de loin à la concrétisation de ce projet.

1

Chapitre 1 : Introduction

1.1.

Contexte

L’utilisation du béton comme matériau de construction n’est pas une pratique exclusive à l’ère moderne puisque les premiers édifices en béton ont vu le jour grâce aux Égyptiens aux alentours de -2600. Vers le Ier siècle, les Romains systématisent l’emploi de ce matériau dans le domaine de la construction (ce qui leur permet d’offrir au monde des vestiges remarquables encore de nos jours), comme le Colisée de Rome en Italie. Depuis, l’homme n’a de cesse de bâtir un monde bétonné en cherchant constamment l’innovation et la performance en faisant évoluer les techniques de fabrication et de construction : le ciment artificiel, le béton armé, le béton préfabriqué, le béton à haute performance, etc. À l’ère du 21e siècle, le béton joue incontestablement un rôle essentiel dans le monde et dans le développement de nos collectivités. Bien que les nombreux avantages de ce matériau ne soient plus à prouver et qu’ils permettent de satisfaire les besoins grandissants de notre société, le béton et son industrie connexe méritent encore d’être perfectionnés. En quête perpétuelle d’amélioration, le secteur cimentaire doit aujourd’hui orienter ses efforts vers des préoccupations nouvelles et universelles : le défi du développement durable. Les activités de l’homme durant le dernier siècle ont laissé place à un constat désastreux et alarmant sur la qualité de notre environnement, nous obligeant à faire face à un contexte d’urgence écologique. Il est dorénavant du devoir de chacun de s’assurer de réduire au maximum son impact environnemental, et l’industrie cimentaire fait partie intégrante de cet enjeu permanent.

Le béton est souvent caractérisé par ses propriétés à l’état durci : la résistance en compression, la résistance au gel, la perméabilité, etc. Ces propriétés sont requises pour l’utilisation d’un béton en pratique. Cependant, il est important de le considérer à l’état frais, avant son état durci. En effet, il passe par une phase plastique au cours de laquelle il est transporté et mis en place. Si lors de cette étape, le béton ne peut être placé correctement, les caractéristiques désirées à l’état durci ne seront pas obtenues. Dans le but de le fournir sur site avec les propriétés escomptées, la production ainsi que le transport et la livraison du béton sont suivis et contrôlés scrupuleusement par toutes les personnes impliquées.

2

Néanmoins, l’évolution des propriétés du béton frais depuis la centrale de production jusqu’au chantier reste aujourd’hui incertaine et souvent source d’inquiétude. Les conditions météorologiques, les proportions réelles des matériaux, les conditions de livraison (le trafic par exemple), ou, le plus souvent, le facteur humain (ajustement des mélanges sur le site) sont des facteurs de doute et d’ambiguïté quant à la fluctuation des propriétés rhéologiques du béton, entraînant une difficulté supplémentaire pour les producteurs.

1.2.

Problématique

C’est en mettant en parallèle les enjeux cités ci-dessus qu’il parait essentiel d’avancer les connaissances sur le transport du béton frais. Il serait intéressant de pouvoir tester, suivre et contrôler fréquemment ce matériau durant sa livraison afin d’obtenir les informations manquantes et nécessaires pour faire face aux enjeux actuels. Les besoins de l’industrie quant à cette étape mal comprise de la chaine de production de béton ainsi que le contexte d’urgence écologique mènent à penser qu’un appareil automatisé permettant le contrôle et le suivi du béton permettrait de mieux répondre aux défis actuels de suivi et de contrôle des entreprises de fabrication de béton prêt à l’emploi.

Des appareils automatisés mesurant la maniabilité du béton frais dans le tambour d’un camion-toupie existent déjà dans l’industrie. Certains offrent un suivi de l’affaissement automatisé, permettant ainsi d’ajouter les quantités d’eau ou d’adjuvants requises lorsque l’appareil l’indique. Malheureusement, leur utilisation s’arrête là et ces capteurs sont sous exploités car ils possèdent un énorme potentiel et peuvent fournir bien plus d’avantages: mesure de la température, détermination du temps de malaxage, détection du volume, etc. Utilisé de manière efficace, un tel système pourrait donner de l’information précieuse pour les industriels, les aidant à la réalisation de contrôle qualité, et les amenant à une amélioration continue économique, sociale et environnementale. Aujourd’hui, une gâchée de béton non conforme qui arrive sur site est automatiquement rejetée entraînant des pertes importantes de matériel, de temps et d’argent. La satisfaction du client et l’image de l’entreprise sont dégradées, sans parler de l’impact écologique qui en découle puisque le béton est gaspillé et doit être de nouveau fabriqué et transporté engendrant des rejets en CO2 supplémentaires qui auraient pu être évités. Dans certains cas, la non-conformité ne sera repérée que trop tard et les conséquences seront alors beaucoup plus graves. C’est

3

l’ajout de petites économies, sur une longue liste d’optimisations potentielles, qui permettra d’obtenir un gain réel intéressant tant économiquement qu’environnementalement.

1.3.

Objectifs

Le projet de recherche propose d’analyser et d’optimiser un capteur rhéologique pour qu’il serve de façon efficace aux industriels. Avec l’aide des entreprises partenaires, il s’agit de développer au maximum les capacités du système de suivi et de contrôle du béton frais et d’en trouver les volets les plus significatifs. L’objectif est de permettre l’accès facile et rapide aux données pertinentes et intéressantes pour les producteurs de béton prêts à l’emploi, afin qu’ils puissent améliorer leurs résultats économiques et environnementaux.

La présente étude s’incorpore dans ce projet, son objectif étant de réaliser une évaluation des bénéfices économiques et environnementaux de l’intégration à la production de béton d’un système de contrôle continu à l’intérieur d’un camion-toupie. Il s’agit tout d’abord de récolter toutes les données pertinentes prises par un capteur situé dans le tambour du camion-toupie, et de les analyser afin d’avoir une image claire, précise et approfondie de la production actuelle de béton frais. Depuis cette analyse, l’objectif est d’évaluer le potentiel d’amélioration durable du système de suivi et de contrôle. Plus exactement, il s’agit dans un premier temps de recenser et de classer toutes les étapes que suit le béton, depuis sa fabrication jusqu’à sa livraison sur chantier. Ensuite, l’objectif est de former une grande « équation » où se trouve chacune de ces étapes, et d’identifier chacun des « termes » permettant une optimisation économique ou environnementale potentielle. Ainsi, cette étude donnera la possibilité d’orienter dans les meilleures directions les futures recherches de ce projet, et de connaitre les points stratégiques sur lesquels concentrer les efforts.

Il est facile d’imaginer que cette étude pourra nous mener à l’avant-garde de la production de béton durable du 21e siècle. Dans les années à venir, cette recherche contribuera au développement de règles, méthodes et matériaux d’ingénierie durables pour répondre aux exigences toujours croissantes des normes de construction et de réparation. Pour les entreprises, ce projet permettra d’améliorer de manière significative l’impact économique et environnemental de la production de béton, ainsi que leur compétitivité au Canada et à l’étranger, et, à maintenir leur leadership en Recherche & Développement dans le domaine

4

de la construction. Grâce à l’accès direct et facile aux résultats de cette recherche, elles sauront sans aucun doute profiter d’un avantage commercial important. Bien que cette étude porte sur la production de béton frais, elle saura faire bénéficier toute l’industrie du béton de ses avantages.

1.4.

Structure du document

Le présent document rend compte des travaux de recherche qui ont été réalisés dans le but de répondre aux objectifs cités précédemment. La partie numéro deux, la revue de documentation, situe la recherche dans le temps par rapport à l’état de l’art. La troisième partie du document traite de la méthodologie et des équipements utilisés pour mener à bien les travaux de recherche. La quatrième partie présente les résultats qui ont été obtenus pour les différentes études menées au cours de ce projet, suivi par la partie numéro cinq qui propose une analyse de ces résultats menant à des discussions scientifiques. Finalement, la dernière partie conclut sur le projet de recherche en revenant sur les objectifs, en donnant une conclusion générale, et en amenant les perspectives de recherche.

5

Chapitre 2 : Revue bibliographique

Dans ce chapitre sur l’état de l’art, les enjeux du développement durable auquel fait face le secteur du génie civil seront présentés : le contexte général d’urgence écologique, la place de l’industrie cimentière dans la pollution de l’environnement, le mode de production actuel de béton prêt à l’emploi et les perspectives d’amélioration. En deuxième partie, un des outils utilisés pour l’évaluation des impacts environnementaux d’un produit ou d’un système sera présenté : l’analyse de cycle de vie.

2.1.

Le génie civil et le développement durable

2.1.1. Contexte environnemental

Le contexte écologique dans lequel nous vivons ne cesse d’inquiéter les hommes depuis plusieurs décennies. La première grande sensibilisation mondiale sur la limite écologique de notre planète est due au Club de Rome lorsqu’il publia, en 1972, le rapport intitulé « Halte à la croissance ? Rapport sur les limites de la croissance ». Les chercheurs du Massachusetts Institute of Technology (MIT) qui ont rédigé ce rapport affirment que les limites écologiques de notre environnement seront atteintes vers l’an 2072 si aucun changement n’est mis en œuvre quant à la croissance démographique et à l’industrialisation massive de notre système. Cet écrit présage une incapacité de produire selon nos besoins amenant un déclin rapide et incontrôlable de la population mondiale. Bien que largement controversé, ce rapport ne laissera personne indifférent et marquera l’entrée en vigueur d’un tout nouveau concept aujourd’hui connu sous le nom de développement durable. Cette même année, lors du premier sommet de la terre - Conférence des Nations Unies sur l’environnement humain, à Stockholm en Suède, un accord de principe et un programme de lutte contre la pollution sont mis en place entre les participants. Cette prise de conscience internationale a conduit, en 1992, à l’organisation d’un troisième sommet de la terre — Conférence des Nations Unies sur l’environnement et le développement (CNUED) à Rio de Janeiro, au Brésil. C’est de cette rencontre, regroupant près de 200 représentants de gouvernements et environ 2400 représentants d’organisations non gouvernementales

6

(ONG), qu’est né le célèbre texte fondateur de 27 principes, la Déclaration de Rio sur l’environnement et le développement. Le document de référence qui en découle, Action 21, a été adopté par 179 pays. Depuis, d’autres Sommets de la Terre ont eu lieu à Johannesburg (Afrique du Sud) en 2002 et le Rio +20 à Rio en 2012. En plus de la convention-cadre des Nations Unies sur le changement climatique s’ajoute le célèbre protocole de Kyoto, accord international visant à réduire d’au moins 5 % par rapport à 1990 les émissions de six gaz à effet de serre (dioxyde de carbone, méthane, protoxyde d’azote et trois substituts des chlorofluorocarbones), entre 2008 et 2012. En décembre 2015 a été signé l’accord de Paris, lors de la COP21, qui prévoit de contenir d’ici à 2100 le réchauffement climatique bien en dessous de 2 °C par rapport aux niveaux préindustriels. Ces rencontres internationales annuelles présentent un enjeu important et témoignent du développement d’une culture mondiale visant au respect de l’environnement.

Une étude menée par World Ressources Institute (Baumert 2005) montre que depuis le début de la révolution industrielle, les concentrations atmosphériques de dioxyde de carbone (CO2), principal gaz à effet de serre piégeant la chaleur, ont augmenté de 35 %, passant d’environ 280 à 377 parties par million (ppm) (Figure 2-1). Trois quarts de cette augmentation sont causées par la combustion de combustibles fossiles, le reste par la déforestation. Si cette tendance ne freine pas, les températures mondiales devraient augmenter de 1,4 à 5,8 °C d’ici 2100 (Hallett 2002).

Figure 2-1 : Concentration atmosphérique en Dioxyde de Carbone (CO2), entre 1750 et 2004

7

Tous les domaines de l’industrie, de la construction, des transports ou de l’énergie se doivent d’intégrer leur projet dans l’optique du développement durable pour contrer au réchauffement climatique. La définition du développement durable la plus répandue est celle donnée dans le rapport Brundtland en 1987 : « le développement durable est un mode de développement qui répond aux besoins des générations du présent sans compromettre la capacité des générations futures à répondre aux leurs ».

Le développement durable repose sur trois piliers, écologique, économique et social, et propose de maintenir l’intégrité de notre environnement en étant écologiquement tolérable, d’assurer l’équité sociale et de viser l’efficience économique. La dimension environnementale énonce la nécessité de maintenir l’équilibre écologique, de réduire les risques et prévenir les impacts environnementaux dans le but de préserver et valoriser les ressources naturelles et l’environnement sur le long terme. La dimension sociale implique la satisfaction et l’équité de tous les individus sur le logement, la santé, l’éducation, la culture, etc. en appuyant sur la participation multigénérationnelle et l’engament individuel de tous. La dimension économique propose de développer notre économie de manière efficace en ayant recours à des techniques et des technologies durables. La finalité du concept de développement durable est de trouver le meilleur équilibre entre ces trois piliers.

2.1.2. L’industrie cimentière

L’exploitation de nos ressources engendre des émissions des gaz à effet de serre (essentiellement du gaz carbonique, du méthane et des oxydes d’azote) qu’il est primordial de limiter. Comparativement aux autres matériaux, la tonne de béton possède une empreinte CO2 très faible. L’intensité des émissions s’explique par l’énorme quantité produite chaque année (Tableau 2-1), et pour cause : c’est le matériau fabriqué le plus utilisé dans le monde en termes de volume. Ceci s’explique par son coût peu élevé, sa disponibilité locale en grande quantité, sa facilité de mise en place, sa robustesse, sa résistance au feu, etc. De plus, aucun autre matériau n’est actuellement disponible en quantité suffisante pour répondre à la demande en bâtiment et infrastructure actuelle. Le béton est constitué, dans sa plus simple formulation, de ciment, de granulats et d’eau. La grande majorité de l’impact environnemental du béton est directement lié à l’utilisation de

8

ciment, puisqu’environ 85 % de l’émission des gaz à effet de serre associés au béton sont attribuable au ciment (Marceau, Nisbet et al. 2007).

Tableau 2-1 : Production annuelle mondiale de matériaux et produits en 2007 ((Aïtcin and Mindess 2013) Produits × 106 tonnes Béton »13 000 Ciment Portland 2 360 Acier 1 340 Charbon 6 500 Pétrole brut » 3 800 Blé 606,4 Sel 200 Sucre 162 2.1.2.1. La production de ciment

Le ciment le plus couramment utilisé est le ciment Portland. Il existe quatre modes distincts de fabrication, en fonction des matériaux utilisés : la fabrication par voie humide, par voie semi-humide, par voie sèche, et par voie semi-sèche. Au Québec, le procédé par voie sèche est le plus largement utilisé et le moins énergivore, car il ne nécessite pas une grande quantité d’eau à évaporer.

Le ciment est fabriqué par le broyage et le chauffage (portée à une température de 1500 °C dans un four rotatif) d’un mélange précis appelé cru. Ce mélange se compose de calcaire (CaCO3), d’argile et potentiellement d’autres composants (sable, minerai de fer): c’est ce qui forme le principal constituant du ciment, le clinker.

La calcination du calcaire produit de la chaux (CaO) en libérant du dioxyde de carbone (CO2) selon la réaction suivante :

9

L’argile, principalement composée de silicates d’alumine, se scinde sous l’effet de la chaleur en ses constituants, silice et alumine, qui se combinent ensuite à la chaux pour donner des silicates et des aluminates de chaux. Le clinker est ensuite rapidement refroidi pour être finement broyé et du gypse (CaSO4) est ajouté au mélange pour en réguler la vitesse de durcissement : c’est ce qui constitue le ciment.

2.1.2.2. Impacts environnementaux de l’industrie cimentière

L’industrie cimentaire est responsable d’environ 3,8 % des émissions de gaz à effet de serre global, et de 5 % de la totalité des émissions de CO2 (Baumert 2005). Le ciment compte pour 18 % des émissions de toutes les industries manufacturières, en rejetant du CO2 à différents niveaux (Figure 2-2). La principale cause d’émissions en CO2 est la décarbonatation du calcaire, selon la réaction chimique vue à la section précédente, responsable à elle seule d’environ la moitié de ses émissions. La deuxième part la plus importante d’émission de CO2 est causée par la combustion d’énergie fossile (environ 40 %). Afin de porter les matériaux à une température de 1500 °C, la température du four doit atteindre 2000 °C. Une telle combustion nécessite l’utilisation de carburants fossiles comme l’essence, le kérosène ou le diesel qui libère du dioxyde de carbone dans l’atmosphère. Le reste provient des transports ou de la production d’électricité nécessaire au fonctionnement des cimenteries. D’autres gaz à effet de serre, tel le méthane (CH4) et l’oxyde nitreux (N2O) peuvent être émis lors de la production du ciment, mais leur importance est moindre par rapport à celle du CO2.

10

Figure 2-2 : Répartition moyenne des émissions de gaz à effet de serre liées à la production de ciment en 2000 (Baumert 2005)

Une approximation faisant correspondre une tonne de béton produite à une tonne de CO2 émise dans l’atmosphère est généralement adoptée dans la documentation scientifique. Ainsi, il existe un lien entre augmentation de production de béton et accroissement de rejet en CO2. La fabrication de béton a fortement augmenté ces dernières années, faisant accroitre la production mondiale de ciment de 594 Mt en 1970 à 2 284 Mt en 2005. La Figure 2-3 montre le lien entre augmentation de la population mondiale et production de béton. L’évolution de la demande n’est pas uniquement due à l’accroissement démographique, la grande majorité des nouvelles demandes provenant des pays en développement, plus particulièrement la Chine. En 2005, la chine a produit 1064 Mt de ciment, ce qui représente 47 % de la production mondiale, alors que l’Inde, la Thaïlande, le Brésil, la Turquie, l’Indonésie, l’Iran, l’Égypte, le Vietnam et les Émirats Arabes Unis ont comptabilisé une production de 394 Mt (soit 17 % de la production mondiale en 2005) (Taylor, Tam et al. 2006). Pour certains pays en développement, la consommation de ciment devrait doubler dans les 20 prochaines années (Figure 2-4). La Chine devrait atteindre son pic de production vers 2020. De par l’accroissement de la demande en ciment, la part de CO2 rejetée dans l’atmosphère va indéniablement augmenter si aucune mesure n’est prise (Figure 2-5). Le défi est de trouver des solutions pour produire plus de ciment afin de

11

répondre aux besoins de la population mondiale sans augmenter l’empreinte carbone du secteur cimentier.

Figure 2-3 : Évolution de la population mondiale et de la production de ciment depuis 1950 (Amziane, Ferraris et al. 2005)

Figure 2-4 : Évolution de la consommation de ciment dans différentes régions du monde (Demailly and Quirion 2008) – (Europe : EU25, Bulgarie, Roumanie et le reste de l’Europe de l’Est, R&U: Russie et Ukraine, RJAN (Reste du Japon, Australie et Nouvelle Zélande), TRR: Turqui, Reste du CIS et Reste de l’Europe Centrale et de l’Est, LAM: Amérique Latine, RoA: Rest de l’Asie, A&ME: Afrique et Middle-East.)

12

Figure 2-5 : Projection des émissions mondiales de l’industrie du ciment, en millions de tonnes métriques (Humphreys 2002)

2.1.2.3. Perspectives de réduction des impacts environnementaux

Dans le but d’améliorer leur performance énergétique, l’industrie cimentière doit mettre en place de nouvelles méthodes de fabrication et de travail. Dans la littérature, différentes solutions apparaissent comme moyen à la réduction des impacts environnementaux, comme la diminution du ratio clinker/ciment, l’utilisation de combustibles à faible teneur en carbone (gaz naturel au lieu de charbon par exemple) et de déchets comme combustibles (pneus usagés, farines animales, boues de curage, vieux papiers), l’amélioration de l’efficience énergétique du procédé ou l’utilisation de technologies innovantes (Agency 2018).

a) Diminution du ratio clinker/ciment

Un ciment Portland classique contient environ 95 % de clinker, et, sachant que la production de clinker est l’étape la plus polluante de la fabrication de ciment, il semble essentiel d’en réduire les quantités produites. La diminution du ratio clinker/ciment en utilisant des ciments composés semble être le moyen actuel le plus efficace pour réduire à la fois l’énergie consommée et les gaz à effet de serre. Le principe est de remplacer une partie du clinker par d’autres matières premières à propriétés cimentaires. Largement adoptée ces dernières

13

années, elle prouve son efficacité dans de nombreuses études et permet de découpler production de ciment et émission de CO2. Ces ajouts cimentaires peuvent être soit co-broyés avec le clinker, soit mélangés au ciment après broyage, soit substitué à une part du ciment dans les usines. Les matériaux utilisés sont généralement de nature pouzzolanique, c’est à dire qu’ils contiennent un matériau siliceux amorphe qui réagit à température ambiante avec la chaux libérée pendant l’hydratation du clinker. Ainsi, les additions pouzzolanique apportent des générateurs de résistance dans la pâte cimentaire (comme les C-S-H ou les aluminates). Les ajouts cimentaires sont le plus souvent des déchets d’autres industries, comme les fumées de silice, les cendres volantes, les laitiers de haut fourneau, etc.

b) Utilisation de combustibles alternatifs

Ces combustibles ont la particularité d’avoir une faible teneur en carbone. Ils peuvent se présenter sous la forme de biomasse ou de déchets, et seraient autrement acheminés vers un site d’enfouissement, brûlés dans des incinérateurs ou mal détruits. Cette approche est de plus en plus utilisée dans l’industrie étant donné l’augmentation du coût des combustibles ces dernières années.

c) Amélioration de l’efficacité énergétique

Une des solutions pour améliorer les performances énergétiques de la globalité de l’industrie cimentière est d’équiper les nouvelles usines avec les technologies de pointe, et, plus efficace énergétiquement, moderniser les installations existantes. Le passage du procédé de fabrication humide au procédé sec en est un bon exemple.

d) Utilisation de technologies innovantes

Ces technologies permettent notamment de contribuer à la décarbonatation de la production d’électricité. Il existe par exemple la méthode de la Récupération de Chaleur Excessive (récupération d’énergie thermique, autrement gaspillée), ou le recours à la production d’énergie renouvelable (énergie éolienne, solaire photovoltaïque, solaire thermique, etc.). Les entreprises peuvent aussi faire la différence en ayant recours à la capture du carbone afin qu’il ne soit pas rejeté dans l’atmosphère, technique qui consiste à le stocker

14

profondément sous terre dans certaines structures géologiques comme des formations salines par exemple ; ainsi qu’avec la valorisation du carbone en l’utilisant dans la fabrication de divers produits à valeur ajoutée.

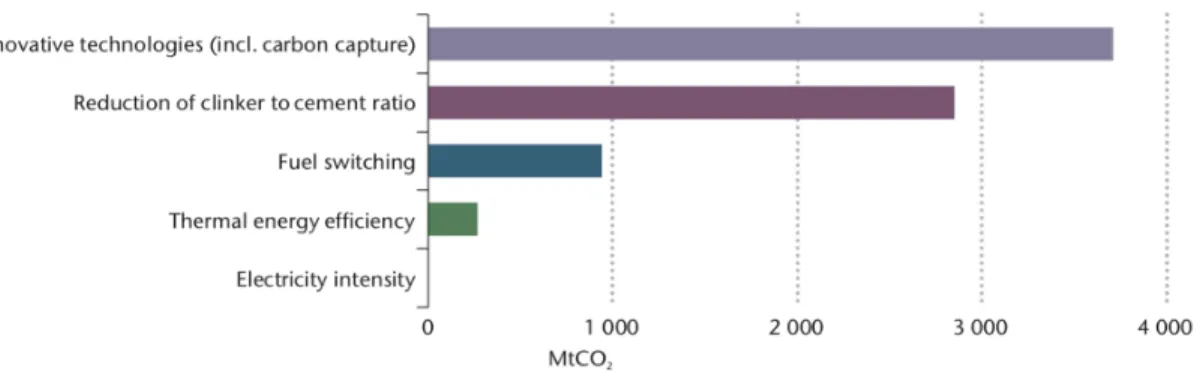

La Figure 2-6 issue de Technology Roadmap - Low-Carbon Transition in the Cement Industry (Agency 2018) montre la différence de réduction d’émissions de CO2 cumulées prévue entre 2020 et 2050 en fonction de l’utilisation des différentes technologies citées ci-dessus.

Figure 2-6 : Réductions cumulées globales des émissions de CO2 suivant différentes

solutions (Agency 2018)

2.1.3. Le béton : vers un matériau durable

L’industrie du béton en général doit elle aussi avoir conscience de l’importance de la durabilité, de la conservation des ressources et de l’influence des actions qu’elle entreprend sur le futur de notre environnement. Il est important d’intégrer certains réflexes en tous points de la chaine de production, de garder à l’esprit la volonté de réduire l’impact carbonique et de conserver l’eau et l’électricité, tout en utilisant des produits/procédés compatibles avec des solutions durables. L’état actuel de la production et de la livraison du béton prêt à l’emploi est présenté dans cette partie, suivi des mesures entreprises par les acteurs de cette industrie pour concevoir des bétons durables.

15

2.1.3.1. État actuel : De la production à la livraison du béton prêt à l’emploi Pour livrer un béton conforme aux attentes, il est nécessaire de réaliser rigoureusement et efficacement toutes les étapes dans lequel il est impliqué. Le respect des normes et la limitation du gaspillage sont importants tant d’un point de vue économique qu’environnemental. Différents jalons sont à considérer tel que la production en centrale à béton (le stockage, le dosage et le malaxage), le transport nécessaire à la livraison et la mise en place sur chantier.

2.1.3.1.1. L’usine de production

Le béton frais est constitué d’eau, de ciment, de sable et de granulats, ainsi que d’adjuvants liquides ou en poudre. Avant d’être mélangés, tous ces « ingrédients » sont stockés dans l’usine. Le but du stockage est de conserver les propriétés des constituants, d’en faciliter l’accès lors de la fabrication et de s’assurer de la continuité de la chaine de production. Les granulats sont généralement stockés à même le sol sous forme de lots identifiés. Les matériaux cimentaires sont stockés dans des silos, et les adjuvants en fut. La fabrication du béton passe tout d’abord par le choix d’une formule spécifique et le respect de ses dosages. Le dosage, consistant à mesurer en masse ou en volume les ingrédients d’une gâchée de béton, est effectué dans le respect de la formule choisi préalablement. La norme CSA (CSA 2009) décrit la manière de mesurer les matériaux (il y est écrit, par exemple, que le dosage est généralement en masse). Les précipitations ou les températures extérieures peuvent modifier les propriétés des constituants stockés et, par conséquent, influencer le dosage qui doit être ajusté. C’est pourquoi les centrales sont généralement équipées d’appareils de contrôle comme des sondes pour la teneur en eau des granulats par exemple.

L’étape de malaxage est essentielle dans la chaine de production et doit assurer un mélange aussi homogène que possible. Le type de malaxeur utilisé dépend du type d’usine dans lequel le béton est fabriqué. Il existe trois types de centrales à béton :

- La centrale sans malaxeur : les matières premières sont dosées et déversées dans un camion-malaxeur où elles sont malaxées directement à l’intérieur de celui-ci. Le mélange est mélangé durant le transport jusqu’au chantier grâce à un processus d’agitation (type de malaxage détaillé à la section suivante);

16

- La centrale avec malaxeur : les matières premières sont dosées et mélangées dans un malaxeur fixe avant d’être déversées vers un véhicule de transport approprié; - La centrale mixte : le sable, le ciment, l’eau et les adjuvants éventuels sont mélangés

dans un malaxeur fixe; le malaxage du mortier et des gros granulats s’effectue durant le transport dans un camion-malaxeur.

2.1.3.1.2. Le transport et la livraison du béton frais

Le malaxage est l’action d’homogénéisation du mélange de béton par une action mécanique. Le temps de malaxage ainsi que le type de malaxeur utilisé jouent un rôle crucial dans les performances du béton livré. Dans le cadre de cette étude, cette étape est assurée par des camions-malaxeurs. Aussi appelés bétonnières portées, ces malaxeurs sont à axe horizontal ou légèrement incliné et possèdent une cuve tournante (réservoir rotatif) en forme de toupie. Ils permettent l’agitation continue du béton pendant son transport et empêchent ainsi sa ségrégation. L’intérieur du réservoir des camions est doté d’une vis sans fin qui entraîne le béton au fond de la cuve (lors des étapes de malaxage ou d’agitation) ou qui permet le déchargement par inversion du sens de rotation, sans aucune inclinaison (Figure 2-7). Les camions ont une capacité généralement comprise entre 4 et 10m3. D’après la norme CSA A23.1 (CSA 2009), de 70 à 100 tours de la cuve en vitesse de malaxage (6 à 18 rpm) sont généralement nécessaires pour que le béton soit uniforme. Il ne faut pas dépasser 100 tours de malaxage, c’est pourquoi les tours supplémentaires sont effectués à vitesse d’agitation (2 à 6 rpm). Le béton doit être transporté et livré aussi rapidement que possible. La norme CSA A23.1 (CSA 2009) spécifie qu’il ne doit pas s’écouler plus de 120 minutes entre le début du malaxage et le déchargement complet du béton.

De l’eau peut être ajoutée afin de porter le béton à l’affaissement souhaité, en respectant les directives suivantes (CSA 2009) : ne pas dépasser le rapport E/C spécifié, ne pas avoir dépasser un délai de 60 minutes depuis le gâchage, et enfin ne pas ajouter plus de 10 % de l’eau de gâchage prescrite, ou 16L/m3 (la valeur la plus faible est retenue).

17

Figure 2-7 : Représentation de l’intérieur d’une bétonnière portée (Ambrosetti, 2015)

2.1.3.1.3. Nettoyage et recyclage

Il est difficile d’évaluer précisément la quantité de déchets produite par l’industrie du béton prêt à l’emploi, notamment à cause des clauses de confidentialité et de la haute compétitivité entre les entreprises. Cependant, une étude réalisée au Royaume-Uni (Sealey, Phillips et al. 2001) montre que si l’on fait l’approximation qu’une centrale à béton moyenne produit entre 20 et 80 tonnes de déchets par mois, c’est environ 0,75 million de tonnes de déchets qui sont créées chaque année par la production de béton prêt à l’emploi au Royaume-Uni. Avec le coût de l’enfouissement à la décharge d’environ 300 £ par 20 tonnes, l’élimination des déchets coûte 11,25 millions de livres par an à l’industrie, et ce sans compter les coûts associés à la manutention de ces déchets.

Dans une centrale à béton, les déchets proviennent de trois sources :

- Le nettoyage des toupies des bétonnières à la fin de chaque journée de travail, pour empêcher le dépôt de résidus de béton frais durant la nuit ;

- Le nettoyage de la cour et de l’usine ;

- Le béton en surplus ou refusé qui peut être renvoyé à l’usine.

Ainsi, les principaux déchets que l’usine se doit de traiter sont de l’eau chargée en proportion variable de granulats fins, de poudre de ciment et d’adjuvants chimiques. Ces déchets sont alcalins avec un pH généralement de 11,5 ou plus. La Environment Agency’s Special Waste Regulations stipule que tous déchets avec un pH supérieur à 11,5 sont dangereux et peuvent causer des brûlures à la peau. L’annexe M de la norme CSA A23.1 (CSA 2009) spécifie que « Les plans de protection de l’environnement devraient prévoir l’élimination

18

contrôlée des excédents de béton et des eaux de lavage. Le pH élevé du béton frais nuit aux habitats des poissons dans les cours d’eau ». Il est indispensable de traiter l’eau de la centrale avant de l’évacuer, car elle pourrait avoir de grandes répercussions sur les cours d’eau et les écosystèmes avoisinants. Afin de recycler l’eau, la grande majorité des centrales possèdent un bassin de décantation. Les particules fines de l’eau de nettoyage des camions, de la centrale, et l’eau de ruissellement sont retirées avant de réutiliser l’eau. Cependant, l’eau claire récupérée n’est pas complètement pure et peut contenir beaucoup d’espèces ioniques, des molécules organiques ou des polymères, qui peuvent venir altérer les prochaines gâchées de béton (Aïtcin and Mindess 2013).

Pour limiter les coûts et l’impact environnemental, il apparait important de réduire la quantité de déchets produite par les centrales à béton.

2.1.3.2. Les mesures

Dans un souci de développement durable, de nombreux organismes ont vu le jour ces dernières années, proposant des systèmes d’évaluation de bâtiment écologique. On peut citer par exemple : BRE Environnment Assessment Methode (BREEAM), Green Globes ou encore Green Guide for Healthcare. Ces systèmes sont en évolution constante, avec parfois une validité discutable (CSA 2009), mais permettent une réflexion et une prise de conscience indéniable. Le système d’évaluation le plus reconnu au Canada semble être le LEED. Il permet d’attribuer des points suivant 6 catégories : aménagement écologique des sites, gestion efficace de l’eau, énergie et atmosphère, matériaux et ressources, qualité des environnements intérieurs, innovation et processus de design. Le cumul de ces points permet l’obtention de certificats, de plus en plus gage d’excellence.

Le béton peut améliorer la performance environnementale des bâtiments ou des infrastructures à toutes les étapes de leur vie, que l’on peut répertorier suivant différents points (CSA 2009) :

- Innovation durabilité et design ;

- Matériaux, ressources et propriétés du béton ; - Production et livraison — énergie et atmosphère ; - Coffrages, armatures et précontrainte ;

- Mise en place, finissage et cure ; - Mise à l’essai ;

19 - Utilisation et cycle de vie ;

- Déclassement/reclassement.

Les acteurs de la construction font preuve de volonté quant à l’avenir et le développement durable de la planète comme en témoignent les nombreux guides, programmes de certification et les outils de développement mis au point dernièrement. L’Association canadienne de béton préparé a publié le guide Recommended Guideline For Environment Management Practices, pour aider les entreprises dans leur démarche de développement durable. Un programme de certification environnementale des centrales à béton (appelé Environmental CONCRETE Facility Certification) a été édité, et d’autres outils de développement ont été mis au point par des membres de l’Association canadienne de béton préparé (CRMCA) et de l’Association canadienne du ciment.

Aujourd’hui, il existe encore de nombreux obstacles à la construction de structures écologiques. Bien qu’il reste beaucoup à faire au niveau de la prise de conscience, les initiatives se multiplient autant de la part des maîtres d’ouvrage, des concepteurs, des entrepreneurs, que par les gouvernements. Cette volonté globale alliée à la recherche scientifique et à l’innovation laisse entrevoir avec certitude la capacité du béton à répondre aux besoins de la société et de l’environnement.

2.2.

L’analyse de cycle de vie

2.2.1. Introduction

Bien que parler de développement durable soit très facile, il est sensiblement moins évident de passer de la parole aux actes. Afin de stabiliser, voire réduire, notre impact environnemental, il est nécessaire d’agir de façon efficace.

« Pour qu’une action soit efficace, deux conditions sont à réunir :

- disposer de solutions technologiques satisfaisantes pour l’utilisateur ;

- déterminer quelles sont les priorités d’action parmi l’ensemble des mesures possible, en tenant à la fois compte de leur efficacité environnementale, de leurs coûts et des contraintes qu’elles impliquent sur le plan économique. » (Jolliet, Saadé et al. 2010)

20

L’Analyse de Cycle de Vie (ACV) est un outil qui répond parfaitement au besoin de cette seconde condition, tout en étant complémentaire au développement technologiqu,e puisqu’elle met en évidence quels paramètres et processus sont à améliorer en premier. L’analyse de cycle de vie permet de rendre compte de plusieurs aspects du développement durable comme la préservation des ressources non renouvelables, l’extension des responsabilités de tous les acteurs, l’inclusion de l’environnement dans les processus de décision, etc. Trois organisations sont impliquées dans son développement : l’Organisation Internationale de Normalisation (ISO), la Société de Toxicologie et Chimie Environnementales (SETAC) et le Programme des Nations Unies pour l’Environnement (PNUE). Son uniformisation est garantie grâce aux deux normes ISO 14040 et ISO 14044.

2.2.2. Définition

Comme le définissent (Jolliet, Saadé et al. 2010) dans leur livre :

L’Analyse de Cycle de Vie (ACV) évalue l’impact environnemental d’un produit, d’un service ou d’un système en relation à une fonction particulière et ceci en considérant toutes les étapes de son cycle de vie. Elle donne la possibilité d’identifier les points sur lesquels un produit peut être amélioré et elle contribue au développement de nouveaux produits. Cet outil est avant tout employé pour comparer les charges environnementales de différents produits, processus ou systèmes, ainsi que les différentes étapes du cycle de vie d’un même produit. Le point fort de cette méthode est qu’elle permet de prendre en considération les impacts environnementaux, sociaux et économiques d’un produit ou d’un service de façon multicritère, et ce depuis l’extraction des matières premières jusqu’à l’élimination des déchets (Figure 2-8). L’identification des problèmes clés évite de simplement les déplacer à d’autres parties de la chaine de production ou à d’autres types d’impacts environnementaux et permets de focaliser l’attention sur une prise de décision durable visant à réduire les impacts correspondants. L’ACV est un outil d’aide à la décision, de diagnostic et d’évaluation, permettant de voir objectivement les choses telles qu’elles sont et de les mettre en perspective.

21

Figure 2-8 : Les étapes du cycle de vie (CIRAIG)

2.2.3. Méthode de réalisation d’une ACV

L’analyse de cycle de vie consiste à définir le système de produits (activités liées à un produit/service), à calculer tous les échanges entre le système de produits et l’écosphère, et à calculer les impacts environnementaux potentiels associés à ces flux élémentaires. D’après (Jolliet, Saadé et al. 2010) et (ISO 2006), l’analyse du cycle de vie s’effectue en quatre phases distinctes : la définition des objectifs et du système, l’inventaire des émissions et des extractions, l’analyse de l’impact et l’interprétation. Ces phases s’organisent de manière itérative comme illustrée sur la Figure 2-9 et seront détaillées ci-dessous.

22

Figure 2-9 : Les étapes de L’ACV (Jolliet, Saadé et al. 2010)

La première étape est la définition des objectifs et du champ de l’étude. Celle-ci est primordiale et doit être réalisée avec soin pour la qualité du travail. Elle consiste à poser le problème, définir le but de l’étude, son objectif et le public visé (consommateur, producteur, gouvernement), ou encore l’application envisagée (information sur un produit existant, élaboration de stratégies politiques, etc.). Une série d’éléments cruciaux sont déterminés à ce niveau de l’étude comme la fonction du produit ou du système, l’unité fonctionnelle, les flux de référence et les limites du système à étudier. Selon la norme ISO 14 044 (ISO 2006), l’unité fonctionnelle est « la performance quantifiée du système de produit destinée à être utilisée comme unité de référence dans une analyse du cycle de vie ». L’unité fonctionnelle quantifie la fonction du système et sert d’unité de référence pour toute l’étude de l’ACV. Tous les flux de l’inventaire (entrants et sortants) sont rapportés et comptabilisés en fonction de cette unité. Pour chaque unité fonctionnelle, les flux de référence qui y sont associés doivent être mesurés. Ce sont les quantités nécessaires à la réalisation de l’unité fonctionnelle. Sur la base de ces flux de références sont calculés les intrants et les sortants du système. La frontière du système est l’« ensemble des critères qui spécifient quels processus élémentaires font partie du système de produit » (ISO 2006). Il est important de se donner une limite raisonnable dans la considération des processus, car tous ne peuvent être inclus et étudiés. Par exemple, dans quelle mesure est-il nécessaire de prendre en considération le processus de fabrication de produits ménagers utilisés pour nettoyer les machines de l’usine étudiée, et les machines qui servent à fabriquer les machines qui fabriquent les produits ménagers, etc. ? Une évaluation préliminaire peut aider à trier les processus à considérer en fixant un pourcentage seuil x % (de 1 à 3 % par exemple). « Les

23

processus retenus seront ceux qui contribuent à plus de x % de la masse des intrants, à plus de x % de la consommation énergétique ou à plus de x % des émissions d’un polluant. » (Jolliet, Saadé et al. 2010).

Que l’ACV soit réalisé « à la main » ou à l’aide de logiciels, il est nécessaire d’accorder de l’importance à cette partie où les scénarios de base et les alternatives à étudier sont définis, avant de réaliser les calculs.

Lors de l’inventaire des émissions et des extractions, il s’agit de quantifier les intrants et les sortants qui sont respectivement les ressources extraites et les émissions de substances polluantes dans l’eau, l’air et le sol du produit ou du système analysé. Les données utilisées pour ce travail sont disponibles sur des bases de données publiques, académiques ou commerciales. La plus célèbre est la base de données Suisse Écoinvent qui réfère plusieurs milliers de flux adaptables à une grande quantité de pays. Les calculs peuvent être réalisés à la main, mais sont, le plus souvent, traités par des logiciels spécialisés qui permettent d’y intégrer directement les bases de données.

La troisième phase de l’ACV, l’analyse de l’impact environnemental, permet d’interpréter et de relier les données d’inventaire à leur répercussion environnementale causée par les substances inventoriées. Il est important d’avoir une méthode permettant d’agréger les émissions en fonction de leur(s) potentiel(s) de pollution. Il existe plusieurs méthodes d’analyse d’impact qui sont toutes très faciles d’utilisation, puisqu’il suffit de multiplier les émissions par des facteurs de caractérisation ou de pondération prédéfinis. Les substances vont ensuite être comparées sur la base de leur capacité à endommager l’environnement ou la santé de l’être humain.

La quatrième et dernière étape de la réalisation d’une analyse de cycle de vie est l’étape d’interprétation qui a pour but de cerner les étapes du cycle de vie sur lesquelles intervenir pour réduire judicieusement l’impact environnemental du produit ou du système étudié. Cette étape doit donner des informations claires pour aider à la prise de décision, et par conséquent doit permettre de tirer des conclusions, donner des recommandations et expliquer les limites de l’étude.