HAL Id: pastel-00635873

https://pastel.archives-ouvertes.fr/pastel-00635873

Submitted on 26 Oct 2011

HAL is a multi-disciplinary open access

archive for the deposit and dissemination of sci-entific research documents, whether they are pub-lished or not. The documents may come from teaching and research institutions in France or abroad, or from public or private research centers.

L’archive ouverte pluridisciplinaire HAL, est destinée au dépôt et à la diffusion de documents scientifiques de niveau recherche, publiés ou non, émanant des établissements d’enseignement et de recherche français ou étrangers, des laboratoires publics ou privés.

procédé de mise en forme de produits composites

Marius Mihaluta

To cite this version:

Marius Mihaluta. Etude de la mise en oeuvre industrielle d’un nouveau procédé de mise en forme de produits composites. Génie des procédés. Arts et Métiers ParisTech, 2011. Français. �NNT : 2011ENAM0026�. �pastel-00635873�

Arts et Métiers ParisTech - Centre de Metz

Laboratoire de Conception, Fabrication Commande (LCFC)-EA4495

2011-ENAM-0026

École doctorale n° 432:SMI- Sciences des Métiers de l'Ingénieur

présentée et soutenue publiquement par

Marius MIHALUTA

le 11 octobre 2011

Etude de la mise en œuvre industrielle

d’un nouveau procédé de mise en forme

de produits composites

Doctorat ParisTech

T H È S E

pour obtenir le grade de docteur délivré par

l’École Nationale Supérieure d'Arts et Métiers

Spécialité “ Génie Mécanique ”

Directeur de thèse : Patrick MARTIN

T

H

È

S

E

JuryMme. Zohra CHERFI-BOULANGER, Professeur, Roberval, Université de Technologie de Compiègne Rapporteur

M. François VILLENEUVE, Professeur, G-Scop, Université Joseph Fourier, Grenoble 1 Rapporteur

M. Benoit FURET, Professeur, IRCCyN, IUT de Nantes Président

M. Lionel ROUCOULES, Professeur, LSIS, Arts et Métiers ParisTech centre d’Aix en Provence Examinateur

M. Alain D’ACUNTO, Maitre de conférences, LEM3, Arts et Métiers ParisTech centre de Metz Examinateur M. Thierry MARTIN, SLCA, SAFRAN Invité

M. Jean-Pierre CAUCHOIS, PPE Invité

M. Hervé HURLIN, AIRCELLE Invité

iii

Remerciements

Je tiens à remercier dans un premier temps à mon directeur de thèse, M. Patrick

MARTIN qui m’a permis de poursuivre cette thèse au sein du laboratoire LCFC à

Metz. Je le remercie de m’avoir fait confiance pendant ces années de recherche et pour

ses conseils pertinents qui m’ont permis de mener à bien ce travail.

Je tiens à exprimer ma reconnaissance envers les acteurs du projet CAPSAIRTM avec

qui j’ai pu collaborer afin de concrétiser les idées émises pendant mon travail de

recherche.

Ainsi, je remercie aux représentants de la Société Lorraine de Construction

Aéronautique ; M. Thierry MARTIN et M. Hervé HURLIN (Aircelle) pour m’avoir

fixé un cadre de travail très productif. Je n’oublierai pas à mentionner Florence

CASTAGNET et Paulo FRANCISCO pour leur disponibilité et pour leurs

informations précieuses qui m’ont fait avancer dans le développement du logiciel.

Je remercie M. Gilbert Pitance, M. Jean-Pierre CAUCHOIS et les membres du Pôle de

Plasturgie : Louis BETTEGA et Henri-François PERRIN, pour m’avoir permis

d’approfondir mes connaissances dans le domaine des composites. Grâce à eux j’ai pu

mettre en pratique un ensemble d’idées imaginées lors de mes réflexions.

Je suis reconnaissant aux Ateliers CINI et plus particulièrement à Jérôme CINI et à

Richard MANGENOT pour avoir partagé avec moi une partie de leur savoir-faire dans

la fabrication d’outillages mécaniques.

Je remercie à M. Alain D’ACUNTO pour ses conseils apportés pendant cette étude et

pour son soutien en tant que tuteur de monitorat. J’exprime également ma gratitude

envers M. Ali SIADAT qui m’a aidé avec des pistes dans mes démarches de

formalisation et à M. Tudor BALAN qui m’a également aidé le long de mes travaux.

Je tiens à remercier à tous mes collègues d’Arts et Métiers ParisTech, centre de Metz

avec qui j’ai pu collaborer et plus particulièrement à Emerik HENRION et Alex

FENDLER pour leur aide pendant les TPs que j’ai donné.

Toute ma gratitude est adressée aux membres du jury qui ont accepté de juger mon

travail.

J’exprime ma profonde reconnaissance à ma compagne Nicoleta et à ma famille pour

leur soutien durant ces années.

Enfin, je remercie à tous ceux qui ont participé à l’aboutissement de ces travaux de

recherche réalisés au sein du laboratoire LCFC et dans le cadre du projet

CAPSAIRTM de la Région Lorraine.

iv

Table des

matières

v

Introduction générale ... 17

CHAPITRE 1 CONTEXTE ET PROBLEMATIQUES ... 22

1. INTRODUCTION ... 23

2. LES MATERIAUX COMPOSITES DANS L’INDUSTRIE ... 23

3. TECHNOLOGIES DE FABRICATION DES COMPOSITES ... 25

3.1LE MOULAGE DES PREIMPREGNES ... 27

3.2LE MOULAGE AU CONTACT ... 28

3.3LE MOULAGE PAR COMPRESSION ... 28

3.4L’ENROULEMENT FILAMENTAIRE ... 29

3.5LE MOULAGE LIQUIDE ... 30

3.6COMPARAISON ECONOMIQUE DES PROCEDES ... 32

3.7PROCEDES TRAITES DANS CE TRAVAIL ... 33

4. CRITERES DE SELECTION DES TECHNOLOGIES DE FABRICATION POUR L’INDUSTRIE AERONAUTIQUE ... 33

4.1LA MASSE DU PRODUIT COMME CRITERE DE SELECTION ... 34

4.2LA PERFORMANCE MECANIQUE COMME CRITERE DE SELECTION ... 35

4.3LE COUT COMME CRITERE DE SELECTION... 36

4.4LE DELAI COMME CRITERE DE SELECTION ... 36

5. CONTEXTE ET OBJECTIFS DE LA RECHERCHE ... 37

6. CONCLUSIONS ... 39

CHAPITRE 2 LES FONDEMENTS DES PROCESSUS ETUDIES ... 40

1. INTRODUCTION ... 41

2. CONSIDERATIONS SUR LES PROCEDES ET LES PROCESSUS ... 41

2.1CHOIX DES PROCEDES ... 41

2.2LE MOULAGE DES PREIMPREGNES ... 42

2.3L’INFUSION DE RESINE LIQUIDE ... 44

2.4PROCESSUS D’INDUSTRIALISATION ... 46

2.5PRINCIPALES ETAPES DANS LA FABRICATION D’UN COMPOSITE ... 49

2.6L’IMPREGNATION ... 51

2.6.1GENERALITES ... 51

2.6.2MODELISATION DE LA PHASE D’IMPREGNATION ... 52

2.6.3DEFINITION DE MOYENS DE MISE EN ŒUVRE INDUSTRIELLE DU PROCESSUS D’IMPREGNATION ... 54

2.6.4VALIDATION INDUSTRIELLE ET QUANTIFICATION DU PROCESSUS D’IMPREGNATION ... 54

2.6.5SOURCES DE DEFAUTS ... 56

2.7LE MOULAGE ... 56

2.7.1GENERALITES ... 56

2.7.2MODELISATION DE LA PHASE DE MOULAGE ... 57

2.7.3DEFINITION DES MOYENS DE MISE EN OUVRE DU MOULAGE DE LA PIECE ... 63

2.7.4VALIDATION INDUSTRIELLE ET QUANTIFICATION DU PROCESSUS DE MOULAGE 63 2.7.5SOURCES DE DEFAUTS ... 64

vi

2.8LA CONSOLIDATION ... 64

2.8.1GENERALITES ... 64

2.8.2MODELISATION DE LA PHASE DE CONSOLIDATION ... 65

2.8.3DEFINITION DES MOYENS DE MISE EN OUVRE DE LA CONSOLIDATION DE LA PIECE ... 67

2.8.4VALIDATION INDUSTRIELLE ET QUANTIFICATION DU PROCESSUS DE CONSOLIDATION ... 68

2.8.5SOURCES DE DEFAUTS ... 68

2.9LA SOLIDIFICATION ... 68

2.9.1GENERALITES ... 68

2.9.2MODELISATION DE LA SOLIDIFICATION DE LA PIECE ... 69

2.9.3DEFINITION DES MOYENS DE MISE EN OUVRE DE LA SOLIDIFICATION DE LA PIECE ... 70

2.9.4VALIDATION INDUSTRIELLE ET QUANTIFICATION DU PROCESSUS DE SOLIDIFICATION ... 70

2.9.5SOURCES DE DEFAUTS ... 70

3. CONTRAINTES LIEES AUX FLUX ET AUX COUTS ... 71

3.1GENERALITES ... 71

3.2PARAMETRES CLES LIES AUX FLUX ... 72

3.3CRITERES ET VERROUS RENCONTRES DANS LA MISE EN ŒUVRE INDUSTRIELLE ... 73

4. CONCLUSION ... 75

CHAPITRE 3 STRUCTURATION, CAPITALISATION ET GESTION DES CONNAISSANCES D’INDUSTRIALISATION DES COMPOSITES ... 76

1. INTRODUCTION ... 77

2. GESTION DES CONNAISSANCES D’ENTREPRISE ... 77

2.1TERMINOLOGIE APPLIQUEE AUX SCIENCES DE L’INFORMATION ... 78

2.2CREATION ET GESTION DE CONNAISSANCES DE L’ENTREPRISE ... 80

2.3GESTION DE L’INCERTITUDE ET DE L’IMPRECISION ... 82

3. STRUCTURATION DES CONNAISSANCES ... 83

3.1OBJECTIFS DE LA STRUCTURATION DES CONNAISSANCES ... 83

3.2LES METHODES DE MODELISATION DES INFORMATIONS ET DES CONNAISSANCES .... 84

3.3REPRESENTATION FORMELLE DES OBJETS D’ENTREPRISE ... 86

3.4BILAN SUR LES MODELES EXISTANTS ... 92

3.5LE MODELE PPR DE REFERENCE ... 94

3.6LE MODELE PRODUIT ... 95

3.7LE MODELE RESSOURCE ... 99

3.8LE MODELE PROCESSUS ... 100

3.9ILLUSTRATION ... 105

4. LA CAPITALISATION DES CONNAISSANCES ... 108

4.1OBJECTIFS DE LA CAPITALISATION DES CONNAISSANCES ... 108

4.2LES CARTES DE VISITE ... 109

4.3LES REGLES DE FABRICATION ... 111

vii

5. CONCLUSIONS ... 114

CHAPITRE 4 EXPLOITATION DES CONNAISSANCES POUR L’INDUSTRIALISATION ... 115

1. INTRODUCTION ... 116

2. GENERATION DES PROCESSUS DE FABRICATION ... 116

2.1LES APPROCHES PAR VARIANTES ... 118

2.2LES APPROCHES GENERATIVES ... 120

2.3NOTRE APPROCHE ... 123

2.3.1ETAPE PREPARATOIRE ... 126

2.3.2ETAPE PRODUCTIVE ENRICHIE PAR UNE GENERATION DESCENDANTE ... 129

2.4ILLUSTRATION ... 132

3. LES INDICATEURS DE PERFORMANCE ... 135

3.1NOTIONS GENERALES ... 135

3.2LES METHODES D’ESTIMATION DES COUTS ... 136

3.3INDICATEURS ET INDUCTEURS DE PERFORMANCE UTILISES DANS NOTRE ETUDE .... 140

3.1.1EVALUATION DE LA QUALITE DU PRODUIT ... 140

3.1.2EVALUATION DU DELAI D’OBTENTION DU PRODUIT ... 142

3.1.3EVALUATION DES COUTS DE FABRICATION ... 144

3.1.4EVALUATION DE LA PERFORMANCE DE L’ATELIER DE FABRICATION ... 148

4. LE CLASSEMENT DES PROCESSUS DE FABRICATION ... 149

4.1LES METHODES DE CLASSEMENT MULTICRITERES ... 149

4.1.1LES METHODES D’AGREGATION COMPLETE ... 150

4.1.2LES METHODES D’AGREGATION PARTIELLE ... 152

4.1.3LES METHODES D’AGREGATION LOCALE ... 153

4.1.4SELECTION D’UNE METHODE ... 154

5. LA METHODE AHP ... 155

5.1HIERARCHISATION DU PROBLEME ... 155

5.2COMPARAISONS BINAIRES ... 156

5.3CALCUL DES PRIORITES ... 158

5.4ANALYSE DE CONSISTANCE ... 160

5.5ILLUSTRATION DE LA HIERARCHISATION DES ALTERNATIVES AVEC LA METHODE AHP ... 161

6. ANALYSE DE SENSIBILITE ... 164

6.1ANALYSE DE SENSIBILITE POUR L’EVALUATION DE L’INFLUENCE DE LA VARIABILITE . ... 164

6.2ANALYSE DE SENSIBILITE POUR L’EVALUATION DE L’INFLUENCE DE LA VARIATION DE LA VALEUR D’UNE PRIORITE D’UN CRITERE DE SELECTION ... 166

6.3ANALYSE DE SENSIBILITE POUR EVALUER LES VARIATIONS DUES A PLUSIEURS POINTS DE VUE DE JUGEMENT ... 169

viii

CHAPITRE 5 UTILISATION D’UN CAS D’ETUDE POUR LA VALIDATION DE LA

METHODOLOGIE PROPOSEE ... 173

1. INTRODUCTION ... 174

2. PRESENTATION DU CAS D’ETUDE ... 174

3. LE LOGICIEL SUPPORT DE LA METHODOLOGIE PROPOSEE :CAPSAIRTM-SOFT ... 180

3.1LES INTERFACES DE CAPITALISATION ... 181

3.2LES INTERFACES DE DESCRIPTION DU PRODUIT ... 184

3.3L’INTERFACE D’AFFICHAGE DU RESULTAT DE LA GENERATION DE PROCESSUS ... 185

3.4LES INTERFACES D’ANALYSE MULTICRITERES ... 186

4. CONCLUSIONS ... 188

Conclusion générale et perspectives ... 189

Références ... 194

ix

Table des

illustrations

x

Figure 1 Evolution de l’utilisation des matériaux composites dans les avions fabriqués par

AIRBUS ... 18

Figure 2 Typologie de produits fabriqués par la SLCA ... 19

Figure 1-1 Equipement et outillage pour le moulage de préimprégnés. Source : AIRTECH .. 27

Figure 1-2 Fabrication d’une pièce par moulage au contact [Berbain] ... 28

Figure 1-3 Moulage par compression des BMC et des SMC [DUNOD 2008] ... 29

Figure 1-4 Variantes du procédé d’enroulement filamentaire [Berbain] ... 29

Figure 1-5 Variantes du procédé RTM [DUNOD 2008] ... 31

Figure 1-6 Composants utilisés lors du moulage d’une pièce réalisée par infusion [DUNOD 2008] ... 31

Figure 1-7 Comparaison des procédés de fabrication des composites selon les coûts d’investissement [DUNOD 2008] ... 32

Figure 1-8 Comparaison des procédés de fabrication des composites selon l’évolution du coût d’une pièce par rapport à la taille de la série [Rudd 1997]... 33

Figure 1-9 Pièces type réalisées en matériaux composites dans le secteur aéronautique [Cinquin] ... 34

Figure 1-10 Porte de cargo d’un avion intégrant des raidisseurs et des inserts métalliques [Thuis 1999] ... 37

Figure 2-1 Diagramme d’intégration produit-procédé-ressource [Martin 2011] ... 41

Figure 2-2 Démarche de sélection des procédés (adaptée de [Ashby 2001]) ... 42

Figure 2-3 Principe du procédé de mise en œuvre des préimprégnés [CES 2007] ... 43

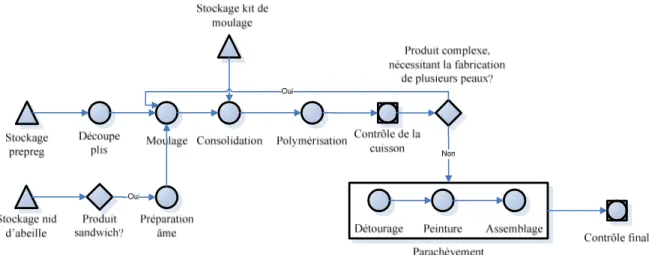

Figure 2-4 Principales étapes de la fabrication par moulage de préimprégnés ... 44

Figure 2-5 Principe du procédé d’infusion de résine liquide [CES 2007] ... 45

Figure 2-6 Principales étapes de la fabrication par infusion de résine liquide ... 46

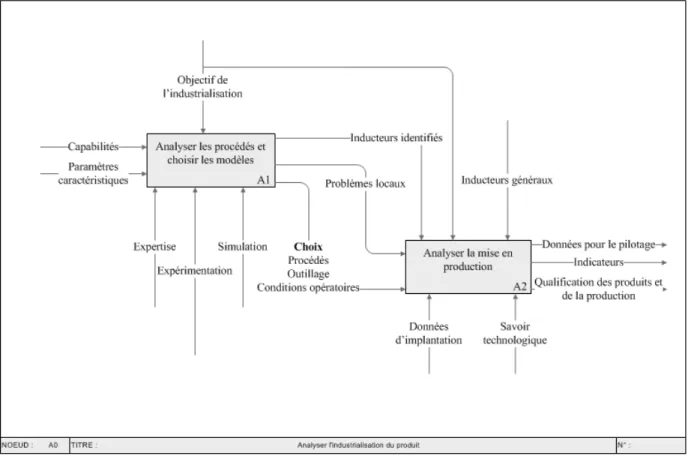

Figure 2-7 Diagramme de référence de l’analyse de l’industrialisation des procédés ... 46

Figure 2-8 Démarche d’intégration des connaissances issues de la modélisation et de l’industrialisation des procédés ... 48

Figure 2-9 Démarche d’intégration des connaissances liées à l’étape d’imprégnation (Activité A1) ... 51

Figure 2-10 Démarche d’intégration des connaissances liées à l’étape d’imprégnation (Activité A13) ... 52

Figure 2-11 Fabrication des tissus préimprégnés [Fibersonixx 2010] ... 52

Figure 2-12 a) Avancement du front insaturé grâce à l’effet de la capillarité [Lawrence 2009] ; b) Evolution de la pression dans une préforme de perméabilité constante [Michaud 2000] ... 54

Figure 2-13 Simulation d’infusion réalisé utilisant le logiciel PAM-RTM et avancement du front de résine pendant l’infusion d’une pièce de démonstration ... 55

Figure 2-14 Contrôle de l’imprégnation par capteurs de tension ponctuels [Danisman 2007] 55 Figure 2-15 Démarche d’intégration des connaissances liées au moulage des renforts ... 57

Figure 2-16 Classification des préformes ... 59

Figure 2-17 Apparition des plis lors de l’opération de moulage [Rozant 2000] ... 60

Figure 2-18 a) dispositif de cisaillement; b) courbes effort-déplacement correspondant à une éprouvette cisaillée [Mihaluta 2009] ... 60

xi Figure 2-20 Comparaison des renforts fibreux en fonction de leur aptitude au formage

[Binétruy] ... 61

Figure 2-21 a) Découpe et recouvrement des plis dans une zone critique (Photo PPE); b) Réconception des patrons de découpe afin d’éviter les plissements induits par la géométrie de la zone sandwich centrale ... 61

Figure 2-22 Schémas de principe des mesures linéaire et radiale de la perméabilité d’un renfort ... 62

Figure 2-23 Démarche d’intégration des connaissances liées au compactage ... 65

Figure 2-24 Expérimentation pour l’évaluation du compactage sur outillage en angle : a) définition des préformes ; b) dimensions des outillages [Hubert 2001] ... 66

Figure 2-25 Préformage intermédiaire et utilisation d’un dispositif de compactage mécanique dans les zones à forme concave de l’outillage d’infusion (Photo PPE) ... 67

Figure 2-26 Démarche d’intégration des connaissances liées à la solidification de la pièce ... 69

Figure 2-27 Dispositif expérimental pour les essais diélectriques et variation de l’impédance pendant la cuisson de la résine RTM6 [Kazilas 2005] ... 71

Figure 2-28 Grandes étapes de la fabrication d’un composite et étapes de caractérisation du processus ... 72

Figure 2-29 Diagrammes de flux utilisés comme support d’implémentation des deux ateliers de fabrication [Mihaluta 2010] ... 73

Figure 2-30 Critères d’évaluation et verrous identifiés au niveau des grandes étapes de la fabrication par moulage des préimprégnés ... 74

Figure 2-31 Critères d’évaluation et verrous identifiés au niveau des grandes étapes de la fabrication par infusion de résine liquide ... 74

Figure 2-32 Interactions au niveau du tryptique Qualité-Coûts-Délais ... 75

Figure 3-1 Les mécanismes de la création des connaissances [Nonaka 1995] ... 80

Figure 3-2 Construction d’une mémoire d’entreprise – modèle de Grundstein [Grundstein 1995] ... 81

Figure 3-3 Diagramme SADT, activité A0 : démarche de gestion des connaissances pour l’industrialisation des composites ... 81

Figure 3-4 Diagramme SADT, Activité A1 : « structurer les connaissances » ... 84

Figure 3-5 Modèle contenants les concepts spécifiques à la méthode CommonKADS ... 86

Figure 3-6 Méta-modélisation du modèle de Produit [Harani 1997] ... 87

Figure 3-7 Méta-modélisation du modèle de Processus de Conception [Harani 1997] ... 88

Figure 3-8 Diagramme UML pour le modèle PPO [Noël 2008] ... 89

Figure 3-9 Diagramme de classes UML du modèle FBS-PPRE [Labrousse 2008] ... 90

Figure 3-10 Représentation des liens entre les objets temporels [Labrousse 2008] ... 91

Figure 3-11 Taxinomie des Caractéristiques Clés [Dantan 2006] ... 91

Figure 3-12 Modèle UML pour le Caractéristiques clés enrichi des objets issus du modèle PPR [Etienne 2007] ... 92

Figure 3-13 Modèle PPR de référence ... 95

Figure 3-14 Diagramme de classes UML pour la vue Produit ... 96

Figure 3-15 Types de raidisseurs qui servent à améliorer la rigidité d’une structure composite [Kassapoglou 1997] ... 97

xii

Figure 3-17 Diagramme de classes UML pour la vue Processus (point de vue statique) ... 101

Figure 3-18 Types d’objets et opérateurs d’enchainement utilisés dans le modèle dynamique du processus ... 103

Figure 3-19 Vue dynamique processus ... 103

Figure 3-20 Vue dynamique du processus de type infusion de résine liquide ... 104

Figure 3-21 Vue dynamique du processus de type moulage de préimprégnés ... 104

Figure 3-22 Modèle produit pour le démonstrateur traité ... 105

Figure 3-23 Vue dynamique du processus d’infusion correspondant au démonstrateur traité ... 106

Figure 3-24 Vue dynamique du processus de moulage de préimprégnés correspondant au démonstrateur traité ... 107

Figure 3-25 Diagramme SADT, Activité A2 : « capitaliser les connaissances » ... 108

Figure 3-26 Données contenues dans une carte de visite séquence pour une entité alésage [Villeneuve] ... 110

Figure 3-27 Procédure de capitalisation continue ... 111

Figure 4-1 Activité A4 – Sélectionner des processus ... 116

Figure 4-2 Les approches de génération automatique de gammes (adapté de [Villeneuve 2003]) ... 118

Figure 4-3 Etape préparatoire de la TGAO [Chang 1990] ... 119

Figure 4-4 Etape productive de la TGAO [Chang 1990] ... 119

Figure 4-5 Connaissances exprimées sous forme de table et arbre de décision ... 121

Figure 4-6 Génération de gamme par approche algorithmique (LURPA-TOUR) ... 122

Figure 4-7 Principe de fonctionnement d’un système expert [Karkan 1993] ... 122

Figure 4-8 Démarche globale de génération de processus ... 125

Figure 4-9 Définition des processus enveloppe ... 127

Figure 4-10 Processus enveloppe à déroulement simple ... 128

Figure 4-11 Processus enveloppe d’une pièce complexe ... 129

Figure 4-12 Déroulement de la phase préparatoire ... 130

Figure 4-13 Logigramme décrivant le déroulement de l’étape productive ... 131

Figure 4-14 Déroulement de la phase productive ... 132

Figure 4-15 Panneau sandwich – Caractéristiques Technologiques ... 133

Figure 4-16 Résultat de l’étape préparatoire ... 133

Figure 4-17 Exemple de génération : processus enveloppe enrichis par les processus intermédiaires ... 134

Figure 4-18 Système d’informations pour la méthode ABC/M [Gupta 2003] ... 137

Figure 4-19 Décomposition des coûts pour la fabrication d’un plancher automobile [Verrey 2006] ... 139

Figure 4-20 Panneau auto-raidi et modèle d’estimation de coût [Kassapoglou 1997] ... 139

Figure 4-21 Représentation schématique de l’étape de calcul du temps de transformation .. 143

Figure 4-22 Schéma de principe de l’étape de calcul du coût matières ... 145

Figure 4-23 Représentation hiérarchique du problème de sélection des processus ... 156

Figure 4-24 Hiérarchie du problème récapitulant les priorités par niveaux ... 163

Figure 4-25 Hiérarchie établie selon les priorités de base des critères de sélection ... 167

xiii

Figure 4-27 Variation du critère TVF (priorité fixée à 0,51) ... 168

Figure 4-28 Analyse de sensibilité selon les 4 points de vue ... 171

Figure 5-1 Pièce d’étude et outillage de fabrication associé ... 175

Figure 5-2 Schéma de nomenclature du panneau selon la fabrication en tissus préimprégnés ... 176

Figure 5-3 Schéma de nomenclature du panneau selon la fabrication par infusion ... 177

Figure 5-4 Processus de fabrication basé sur le procédé de moulage de préimprégnés ... 178

Figure 5-5 Processus de fabrication basé sur le procédé d’infusion de résine ... 179

Figure 5-6 Interface d’accès à la base de données sur la matière première ... 181

Figure 5-7 Interfaces de renseignement des paramètres des ressources et des opérations... 182

Figure 5-8 Interface de définition de renseignement des états intermédiaires ... 183

Figure 5-9 Interface de saisie des données générales du produit et de la CT « Plaque » ... 184

Figure 5-10 Masque de saisie des données caractérisant le raidisseur de type J ... 185

Figure 5-11 Interface proposant un aperçu du processus de fabrication basé sur le procédé de moulage de préimprégnés ... 186

Figure 5-12 Résultat de l’analyse multicritères ... 187

xiv

Acronymes

ABC Activity Based Costing ABM Activity Based Management BMC Bulk Moulding Compound

CAGT Computer Aided Group Technology CAPP Computer Aided Process Planning

CAPSAIRTM Projet soutenu par la DGE, intitule : « Conception Allégée de Pièces de Structure Aéronautique par Infusion de Résine et RTM »

CN Commande numérique

COV Composant Organique Volatile. Il s’agit des émissions de styrène, point toujours critique lors de la fabrication des composites plastiques

CT Caractéristique Technologique

CV Carte de Visite

DGE Direction Générale des Entreprises FAO Fabrication Assistée par Ordinateur

FBS-PPRE Function, Behaviour, Structure – Process, Product, Resource, External effect KC Key Characteristic, Caractéristique Clé

LRI Liquid Resin Infusion : procédé d’infusion de résine liquide

PTFE Polytétrafluoroéthylène, polymère technique commercialisé sous les marques déposées : Teflon, Fluon, Hostalen

SLCA Société Lorraine de Construction Aéronautique S.A., filiale d’Aircelle, Groupe SAFRAN

SMC Sheet Moulding Compound

TGAO Technologie de Groupe Assistée par Ordinateur TVF Taux Volumique de Fibres

xv

Glossaire

Caractéristique Technologique

Egalement appelée singularité, il s’agit de l’association entre un composant structurel de base du produit et un couple ressource-procédé dans le but d’en définir le processus type. Ce composant élémentaire regroupe des informations de nature structurelle et fonctionnelle du produit. Un seul ou plusieurs variantes de processus de fabrication permettent sa fabrication

Contrainte d’antériorité

Attribut associé à un état intermédiaire appartenant à un processus afin d’indiquer que celui-ci doit être réalisé avant un état intermédiaire d’un autre processus (synonyme : contrainte d’assemblage)

Contrainte de précédence

Contrainte entre deux états intermédiaires d’un même processus prévue pour indiquer leur succession

Etat intermédiaire

Etat physique d’un produit permettant d’indiquer une étape de sa fabrication et de symboliser l’entrée ou le résultat d’une activité de transformation

Feature Caractéristique

Mode opératoire

Liste ordonnée d’actions requises pour l’obtention d’un résultat. Dans le cadre de notre travail le mode opératoire décrit une succession d’activités. Il s’agit donc d’un synonyme du processus de fabrication

Norme

Contrainte de contrôle utilisée dans le diagramme SADT de la démarche d’intégration des connaissances issues de la modélisation et de l’industrialisation des procédés. Les normes se déclinent en « Normes de sécurité du personnel » et « Normes de sécurité de l’environnement »

Pièce de base

Pièce à la quelle on associe un processus de fabrication complet (processus enveloppe)

Priorité finale d’une alternative

Note d’une alternative obtenue suite à une évaluation multicritères de type AHP à partir des poids des indicateurs de performance

Processus enveloppe

Liste ordonnée d’activités associées aux principales étapes de fabrication d’une pièce de base

Processus type

Enchainement d’opérations imposé par l’utilisation d’un procédé principal de fabrication des composites (moulage des préimprégnés, infusion de résine liquide)

Singularité Caractéristique Technologique

Temps de cycle

xvi

Temps de production

Temps correspondant à la fabrication d’une pièce ; mesure de l’intervalle de temps écoulé depuis le lancement en fabrication et l’obtention du produit fini

Temps de transformation

17

Introduction

18

Le contexte actuel d’un marché fortement concurrentiel amène les entreprises manufacturières à adopter des démarches de réduction des coûts dans l’ensemble de leurs activités. Une des pistes vers l’amélioration de la rentabilité de leur activité est l’innovation. En ce qui concerne la fabrication des produits, les entreprises sont concernées par deux problématiques d’innovation :

• L’amélioration continue qui agit sur le système de fabrication existant par une recherche d’optimisation locale et globale du système ;

• La poursuite des nouveaux projets de recherche orientés vers le développement de nouvelles technologies permettant d’obtenir les produits avec une qualité au moins égale à celle du système existant et à des coûts inférieurs.

Ces problématiques concernent d’autant plus le milieu industriel aéronautique qu’il est assujetti à des contraintes fortes de qualité, de coûts et de délais. La puissance technologique et scientifique des acteurs en concurrence dans ce secteur ainsi que l’exigence de leurs clients les placent dans une course très serrée envers l’obtention de produits de plus en plus performants.

La première étape abordée par les acteurs du milieu aéronautique a été celle de la recherche des nouveaux matériaux qui permettent la réalisation des produits plus résistants et plus légers. Ainsi, on a vu l’acier se faire remplacer, pour certaines pièces, dans un premier temps par les alliages d’aluminium et de titane. Ensuite, c’était le tour de ces matériaux de se voir concurrencés par des matériaux avancés : les matériaux composites. On dit que les matériaux avancés sont utilisés dans la structure de l’aéronef AIRBUS A350 à un taux de 60%. 40% de cette quantité est allouée aux matériaux composites. La Figure 1 montre l’évolution de l’emploi des matériaux composites dans la structure des avions AIRBUS.

19

Figure 2 Typologie de produits fabriqués par la SLCA

Cette situation correspond aussi à la SLCA (Société Lorraine de Constructions Aéronautiques) qui souhaite conserver une position toujours gagnante sur le marché de produits en matériaux composites réalisés en fibres longues de carbone et en matrice époxyde. A travers le projet CAPSAIRTM, qui regroupe plusieurs acteurs de la Région Lorraine, on a essayé de poursuivre cette quête de la réduction des coûts de fabrication des produits par l’intermédiaire du développement d’un procédé de fabrication innovant. Ce procédé fait partie du groupe des technologies dites de moulage liquide.

L’entreprise maitrise depuis plus d’une trentaine d’années la fabrication de ces produits par le procédé de moulage de préimprégnés. Ces pièces concernent notamment les parties externes des aéronefs (fuselage, capots) (Figure 2). Ce procédé nécessite l’emploi d’équipements très gourmands en termes de coût de fonctionnement. Les autoclaves, à part la forte consommation d’énergie, limitent la capacité de l’entreprise et agissent comme un goulot d’étranglement au niveau des flux de production. L’objectif principal de la société est de développer par l’intermédiaire de ce projet une nouvelle technologie qui lui permettrait de gagner une part de marché inabordée jusqu’à présent. Le procédé basé sur l’infusion de résine liquide lui permettrait également de répondre aux demandes des clients qui concernent des produits complexes à forte intégration de fonctions tout en gardant les coûts d’investissement et de fonctionnement à des niveaux bas.

Le procédé d’infusion de résine liquide comporte des avantages par rapport au moulage des préimprégnés. Il permet l’utilisation des outillages à bas coût et la réduction du temps de fabrication du produit grâce à la possibilité de réalisation de la totalité de la pièce en une seule étape (infusion) après préformage de l’ensemble. Le procédé d’infusion de résine a été longtemps utilisé dans les industries automobile et navale. Ces produits ne sont pas assujettis aux mêmes contraintes de sécurité que ceux issus de l’industrie aéronautique. De ce fait, le procédé n’a pas retenu l’attention des industriels du secteur aéronautique. Néanmoins, à cause de l’augmentation de l’importance des contraintes économiques et grâce aux avancées technologiques réalisées autour du procédé d’infusion et des matières employées, de plus en plus de fabricants de pièces de structure pour les aéronefs s’orientent vers cette technologie. Dans cette situation de multiplication des alternatives de fabrication d’un même produit, la tâche des ingénieurs confrontés aux problématiques de sélection des processus de fabrication et d’analyse de l’industrialisation des produits n’est pas aisée. Ils sont confrontés à une problématique de choix de solutions et ils doivent prendre en compte pour cela des multiples

20

critères de classement qui sont souvent conflictuels car ils sont imposés par différents acteurs gravitant autour du département et de l’entreprise. Ainsi, ce processus de décision est caractérisé par la multitude de critères et des points de vue les définissant. La quantification des indicateurs liés à ces critères n’est pas toujours facile. Souvent, des critères qualitatifs doivent être pris en compte.

Dans ce travail nous nous proposons de développer une méthode traitant cette problématique de décision lors de la sélection des processus de fabrication d’un point de vue industriel. Cette méthodologie doit se baser sur la représentation de manière structurée des connaissances du domaine et sur leur exploitation de manière automatique en vue de simuler le raisonnement humain. Cette méthodologie doit être supportée par un outil informatique qui permet aux utilisateurs de disposer des indicateurs obtenus de manière rapide afin de les aider lors du choix d’une technologie de fabrication pour un nouveau produit. Ainsi, la méthodologie doit traiter du domaine de fabrication des pièces composites par les procédés de moulage de préimprégnés et d’infusion de résine liquide.

On ne cherche pas à développer une méthodologie qui permettrait d’indiquer la solution optimale. Nous nous basons sur des modèles estimatifs de la qualité du produit ou des coûts engendrés par la fabrication afin de proposer aux décideurs une liste d’alternatives à laquelle on associera des indicateurs de performance. Cela est réalisé dans le but de disposer d’un outil qui permet d’analyser rapidement la viabilité industrielle d’un processus de fabrication. Une fois les solutions obtenues, il revient au décideur d’apporter la décision finale car le contexte de l’analyse ainsi que la pertinence des données qui en découlent sont difficilement capturées afin de créer un modèle idéal.

Nous avons structuré ce document en cinq principaux chapitres qui présenteront la méthodologie développée dans le cadre de ce travail. Dans chaque chapitre on s’intéresse dans un premier temps au positionnement de solutions envisagées par rapport à l’existant et dans un deuxième au développement des étapes unitaires de notre méthodologie. Les idées proposées sont illustrées à travers des études de cas.

Le premier chapitre a comme objectif d’introduire le sujet de ce travail. On y présente en détail la problématique qui a déclenché ce projet de recherche.

Dans le deuxième chapitre nous nous intéressons à la conception intégrée d’une pièce composite et de son processus de fabrication. Cette prise en compte simultanée des paramètres pertinents est articulée autour du tryptique Produit-Processus-Ressources. On aborde également la problématique de l’industrialisation des produits composites en s’appuyant sur les contraintes et les connaissances que l’on peut tirer à partir des principales étapes de fabrication d’un produit composite.

Dans le troisième chapitre nous nous intéressons aux méthodes et aux outils de la gestion des connaissances afin d’évaluer leur applicabilité à notre étude. Des modèles de représentation de manière structurée des connaissances connexes à la fabrication des composites sont proposés. Cette formalisation est nécessaire afin de pouvoir capitaliser le savoir-faire des acteurs du projet avant de pouvoir réaliser un traitement en utilisant ces informations. Ce chapitre a donc comme objectif de présenter les grandes lignes de la préparation des connaissances à l’exploitation.

Le quatrième chapitre concerne l’exploitation des connaissances. Un premier traitement réalisé consiste à utiliser une technique mixte de génération de processus (basée sur la technologie de groupe et sur les approches génératives). Nous avons choisi de créer de manière automatique les gammes de fabrication possibles du produit afin de pouvoir évaluer la viabilité industrielle des processus disponibles. Des indicateurs de performance seront

21 ajoutés en vue de réaliser un classement de la performance des processus de fabrication possibles. La majorité des indicateurs de performance proposés sont spécifiques à une analyse de la performance par activité du processus de fabrication. Une analyse multicritères est proposée afin d’établir la hiérarchie des solutions.

Une étude de cas est proposée dans le cinquième chapitre. Cette étude de cas a comme objectif de résumer les principales étapes de la méthodologie proposée. La pièce considérée dans cette étude est analysée en mettant en œuvre la démarche par l’intermédiaire d’un outil informatique.

Le document s’arrête bien évidement sur une section résumant nos conclusions et les perspectives de ce travail.

22

Chapitre 1

Contexte et

23

1.

Introduction

Ce chapitre a comme objectif d’introduire des notions sur les produits auxquels nous nous intéressons dans ce travail. Des définitions sont apportées afin de fixer le cadre de cette étude. Ainsi, des notions sur les matériaux composites sont introduites. On s’intéresse brièvement à leur composition et à leur structure. Les principaux procédés de mise en forme de ces matériaux sont également décrits afin d’illustrer la multitude de processus de fabrication disponibles pour le secteur des matériaux composites. Les principaux critères de sélection des processus dans ce cadre sont évoqués.

L’objectif de ces premières sections est de fixer le cadre de notre travail. En partant de ces notions nous pouvons expliciter les problématiques et les motivations de ce travail de recherche.

2.

Les matériaux composites dans l’industrie

Depuis toujours les ingénieurs se sont intéressés à l’amélioration des produits et de leurs propriétés mécaniques notamment. Deux pistes ont été suivies : l’amélioration des propriétés des matériaux existants et le développement de nouveaux matériaux. Ainsi, les produits fabriqués traditionnellement en alliages métalliques se sont vu concurrencés par des produits définies par une structure spécifique faisant appel à des mélanges de propriétés issues de l’assemblage de matériaux innovants. Ces produits s’appellent généralement produits composites.

Définition : un produit composite représente l’assemblage de deux ou plusieurs matériaux non miscibles. La nouvelle structure ainsi obtenue a des propriétés physiques bien supérieures à celles caractérisant les matériaux de base.

Les matériaux composites sont généralement constitués de deux composants de base :

• Le renfort : la partie qui confère la résistance mécanique du produit ;

• La matrice : la partie qui agit comme liant de l’ensemble et qui apporte des propriétés

de protection ou d’aspect.

Leur utilisation est très variée. Elle peut aller des produits de construction pour l’industrie civile (béton armé constitué d’un renfort en acier et d’une matrice en ciment) aux produits de construction mécanique pour l’industrie automobile (pièce de carrosserie constitué d’un renfort en fibres de verre, carbone etc. et d’une matrice en résine).

A ces composants de base on peut associer dans certaines applications des additifs en vue d’améliorer les caractéristiques du produit ou de lui conférer des nouvelles caractéristiques qui ne sont pas assurées par la matrice et par le renfort (ajout d’une couleur, amélioration du comportement au feu du produit etc.). Une liste des additifs rencontrés habituellement dans la constitution des produits composites est présentée sous forme de tableau (Tableau 1-1).

Selon la matrice employée, on distingue les types de produits composites suivants :

• Produits composites à matrice organique ;

• Produits composites à matrice métallique ;

24

Tableau 1-1 Additifs utilisés dans la fabrication de produits composites [DUNOD 2008]

Types de

composants Effets induits Nature

Polymères utilisateurs

Taux courants

Renforts Rigidité, tenue mécanique

Fibres de verre Polyester ~30%

Fibres de carbone, d’aramide Epoxy >50% Charges Réduction du coût

et dilatation Craie, talc Polypropylène (PP) <50% Tenues au choc et

chimique Silice, mica

Bakélite (PF), urée-formaldéhyde (UF), formica (MF) <50% Isolation électrique, glissement

Graphite Polyamides (PA° <50%

Plastifiants Souplesse, réduction de la fragilité Phtalates (DEHP), phosphates, glycols PVC <20%

Stabilisants tenue aux UV (vieillissement)

Sels de Ba, Ca,

Sn PVC <5% Antioxydants Oxydation O2, O3 Aromatiques, phénoliques Polyéthylène (PE), PP, polystyrène (PS) <5% Colorants Aspect, stabilité à

la lumière

Oxydes (Cd, Cr

…) Tous <1%

Dans ce travail nous nous intéressons à la fabrication d’un groupe restreint de produits composites. Les hypothèses de ce travail sont résumées par la définition suivante du produit composite :

Définition utilisé dans le cadre de ce travail : un produit composite est l’assemblage d’un

renfort constitué de fibres longues de carbone avec une matrice organique représentée par une résine époxyde.

Dans cette définition on retrouve deux types de classification qui sont liées à la nature du renfort et de la matrice.

Les renforts existants font appel à :

• Des fibres courtes utilisées pour des applications caractérisées par des faibles sollicitations mécaniques. L’orientation des fibres est aléatoire ;

• Des fibres longues utilisées pour les produits fortement sollicités. Dans ces cas, une orientation des fibres est recherchée afin de disposer d’un produit ayant une architecture optimisée pour le type de sollicitation rencontrée.

Les matrices organiques sont de type :

• Thermodurcissable : la résine est liquide à l’état initial. Après polymérisation, elle subit une transformation irréversible qui la rend solide. Dans cette catégorie on retrouve les résines polyesters, époxydes etc. ;

• Thermoplastiques : la résine est solide à l’état initial, se présentant sous forme de granules, feuilles etc. lors du chauffage, la résine est ramollie afin d’être assemblée

25 avec le renfort. Elle durcit après refroidissement mais cette transformation n’est pas définitive.

Par rapport aux matériaux métalliques, les composites offrent un meilleur rapport résistance-masse. Ils sont moins sensibles aux effets de l’atmosphère ambiante car la matrice offre des propriétés anticorrosives. Néanmoins, ils sont caractérisés aussi par des inconvénients. Ils sont plus sensibles aux impacts et la détection des défauts et leur réparation sont des étapes plus délicates à mettre en œuvre.

Grace à leurs avantages, les matériaux composites on été rapidement adoptés par l’industrie aéronautique. Dans ce secteur le gain de masse est toujours recherché car un aéronef plus léger implique des frais d’exploitation plus faibles et une autonomie de vol grande.

Les pièces typiques issues de l’industrie aéronautique sont divisées en :

• Pièces d’aménagement intérieur ;

• Pièces de structure.

Dans les deux cas les produits sont soumis à des contraintes très sévères de qualité. En termes de propriétés mécaniques les matériaux composites permettent de répondre à ces critères tout en gardant un poids faible. Les pièces d’intérieur sont également soumises aux contraintes liées aux émissions libérés lors d’éventuels incendies. Pour y répondre, le choix de la matrice sera l’étape clé. Les pièces de structure doivent incorporer des additifs notamment pour permettre aux pièces de récupérer et évacuer les charges électriques causées par les foudres. Les procédés de fabrication des produits composites présentent des spécificités par rapport aux procédés de mise en forme des matériaux métalliques. Nous allons présenter brièvement dans la section suivante les principaux procédés employés pour la fabrication des composites.

3.

Technologies de fabrication des composites

Une forte liaison entre les procédés de fabrication et les matériaux composites existent. On dit que le procédé de fabrication s’impose dès la sélection d’un matériau. Effectivement, le développement de ces matériaux s’est réalisé de manière conjointe avec le développement d’un procédé associé. Dans l’industrie on retrouve souvent des variantes d’un même procédé de fabrication. Des techniques mixtes ont été également développées.

Les principales caractéristiques des procédés de mise en forme de matériaux composites qui les différencient des procédés de fabrication des matériaux métalliques sont, selon [Rudd 1997] :

• La forme finale du produit ainsi que la géométrie des constituants moulés sont obtenues quasiment en même temps ;

• Une variété de matériaux caractérisés par des propriétés différentes, des conditions opératoires et des coûts sont utilisés ;

• Le déroulement opératoire a un rôle prédominant sur les caractéristiques mécaniques, la géométrie et les coûts de fabrication.

Dans cette section, la classification des principaux procédés de fabrication se fera en fonction de la matière première notamment. Dans ce travail nous nous intéressons uniquement aux matériaux composites constitués de fibres longues et des matrices thermodurcissables. Dans ce cas, la matière première peut être livrée sous les formes suivantes :

26

• Fibres sèches et matrice liquide (le renfort et la résine sont livrés séparément, étant souvent achetés chez des fournisseurs différents).

La mise en forme des renforts secs et des matrices liquides offre plus de possibilités en termes de technologie de fabrication, tandis que le préimprégné est plus limité.

Une autre classification des techniques de fabrication des produits composites peut se faire selon la mise en forme des matières premières. Deux grandes catégories peuvent être identifiées. Elles sont communément appelées :

• Procédés en moule ouvert : ces techniques sont caractérisées par le fait que lors de la

mise en forme de la résine celle-ci reste toujours en contact avec l’air ambiant. Ces procédés sont caractérisés ainsi par des taux élevés d’émission de composants organiques volatiles (COV) comme le styrène. On peut citer dans cette catégorie les techniques suivantes : moulage au contact, projection simultanée etc.

• Procédés en moule fermé : à l’opposé des techniques en moule ouvert, les techniques

en moule fermé consistent à mettre en œuvre la résine uniquement après la fermeture du moule. Cette fermeture peut se faire en employant différentes solutions : bâches à vide, contre-moules souples ou contre-moules rigides. Dans tous les cas le moule et fermé et il reste étanche dès l’introduction de la matrice et jusqu’à la solidification de la pièce. De cette manière les COV libérés pendant la fabrication peuvent être récupérés augmentant ainsi la sécurité du travail. Les exemples les plus cités sont les procédés d’infusion, de moulage par transfert de résine etc.

Les processus de fabrication suivent dans tous les cas les étapes de fabrication suivantes :

• Préparation de l’outillage. Cette étape consiste à nettoyer le moule pour enlever les particules accrochées à l’outillage après le démoulage de la pièce précédente. Il faut également appliquer des couches d’un produit démoulant pour éviter que la pièce à fabriquer accroche à la surface du moule et faciliter le démoulage.

• Moulage. Cette étape consiste à disposer le renfort et la matrice à la surface de l’outillage. Selon la matière première utilisée plusieurs modes opératoires peuvent être appliqués afin de réaliser cette phase. La mise en forme de la matière peut se faire d’un seul coup ou en plusieurs étapes jusqu’à constituer l’architecture complète du produit.

• Compactage. Une pression vient s’appliquer afin d’obtenir le taux volumique de fibres souhaité. Selon le mode d’application de cette pression de compactage, le taux volumique est plus ou moins régulier dans la pièce.

• Polymérisation. La cuisson de la pièce doit être assurée afin d’atteindre l’état final du produit par la solidification de la matrice. Selon les applications et le type de matrice, l’étape de polymérisation peut se faire à température ambiante (produits communs) ou à haute température (produit hautes performances).

• Démoulage et parachèvement. Après solidification, la pièce est retirée du moule. Généralement elle nécessite peu d’opérations additionnelles afin d’arriver au stade fini. Le plus souvent le bord de la pièce doit être enlevé par détourage sauf pour un nombre restreint de procédés qui permettent la réalisation de pièces nettes de détourage. Ces procédés commencent à être de plus en plus étudiés car ils permettent la réduction des temps de cycle et des coûts de fabrication.

27

3.1

Le moulage des préimprégnés

Comme son nom l’indique, ce procédé (Figure 1-1) utilise comme matière première des renforts imprégnés par une matrice. Le fournisseur propose les tissus imprégnés de résine sous forme de rouleaux ou de bandes. Comme c’est le fournisseur qui réalise l’imprégnation, c’est lui qui est responsable d’assurer l’homogénéité de l’assemblage entre le renfort et la matrice. Les renforts utilisés sont la fibre de verre, la fibre de carbone ou des hybrides. La matrice est généralement une résine époxyde mais des résines polyesters peuvent être utilisées. Dans la plupart des cas il s’agit de la fabrication des pièces à haute qualité pour l’aéronautique et leur production requiert des conditions de salle blanche afin de pouvoir contrôler le taux d’humidité et le taux de poussière.

La mise en forme de la matière consiste à enlever les films de protection des préimprégnés et de disposer les tissus sur un moule métallique ou lui-même en composite. Ensuite on vient ajouter un ensemble de composants nécessaires à la fabrication mais qui seront enlevés en fin de fabrication. Ce kit sert à préparer la mise sous vide de la pièce. Il est composé de constituants suivants :

• Un film démoulant perforé en PTFE servant comme barrière entre l’empilage de plis de préimprégnés et les films supplémentaires ;

• Un tissu drainant de résine qui permet de laisser passer l’excès de résine de la pièce et qui sert également de répartiteur de la pression de compactage ;

• Un tissu drainant de l’air qui permet de laisser passer les composants volatils de la pièce ou l’air emprisonné entre les plis ;

• Un film plastique (vessie) étanche qui couvre l’ensemble et qui est fermé sr les bords par du mastic afin de réaliser l’étanchéisation de la pièce.

A cet ensemble s’ajoutent les composants permettant de mettre en place une aspiration de l’air contenu dans la vessie afin de réaliser le vide. Cela permet d’avoir une première étape de compactage de la pièce sous l’action de l’air ambiant qui sera suivie par une deuxième tributaire de la qualité demandée à la pièce. Ainsi, ce compactage additionnel est réalisé à l’intérieur d’un autoclave qui permet d’assurer une pression de compactage qui peut atteindre 10bar dans le cas des produits hautes performances. En même temps que l’apport de pression s’effectue la cuisson de la pièce dans le même outillage.

Ce procédé permet, dans le cas des pièces à géométrie simple, de faire appel à des étapes de moulage automatisé à l’aide d’une tête de drapage robotisé qui dispose sur le moule des bandes de préimprégné.

28

3.2

Le moulage au contact

Ce procédé (Figure 1-2) fait appel à un renfort sec et une matrice liquide. C’est un procédé très basique qui ne permet pas d’obtenir des pièces avec des performances mécaniques très élevées. Il est également assujetti à l’expérience de l’opérateur qui va déterminer la qualité du produit. Cela sera expliqué par la description du déroulement opératoire.

On utilise généralement des fibres de verre comme renfort et de la résine polyester nécessitant une cuisson à température ambiante. Les outillages sont basiques, réalisés eux-mêmes en fibres de verre et recouverts d’un film de résine permettant d’assurer un état de surface d’un coté de la pièce d’assez bonne qualité.

La mise en forme consiste à disposer éventuellement un film de gel coat qui permettra de donner à la pièce l’état de surface souhaité mais aussi sa couleur. Après solidification du gel coat, les fibres sèches sont ajoutées. Elles peuvent être précédées par un film de surface afin d’éviter de marquer le gel coat et de transmettre en surface la forme du renfort. Après chaque pli de renfort la résine est disposée au pinceau ou au roller. Ces étapes sont répétées jusqu’à atteindre l’épaisseur finale de la pièce. La pièce est polymérisée à température ambiante. Le principal désavantage de ce procédé est la dépendance totale de la qualité du produit de la maitrise de l’opérateur. Ainsi, la répétabilité du procédé est définie par le niveau de qualification de celui qui réalise la mise en forme. Le degré de compactage de la pièce ainsi que le respect de l’épaisseur de la pièce sont variables.

On peut automatiser ce procédé afin de s’affranchir des étapes manuelles qui influent sur la qualité finale du produit. La variante automatisée porte le nom de projection simultanée. Une tête de projection est utilisée afin de disposer en même temps sur l’outillage les fibres et la résine. Généralement les fibres sont courtes mais des variantes du procédé qui permet d’associer une tête de projection à une autre qui dispose les fibres longues ont été envisagées.

Figure 1-2 Fabrication d’une pièce par moulage au contact [Berbain]

3.3

Le moulage par compression

Le moulage par compression est un procédé adapté surtout à la fabrication en grande série car il nécessite des outillages très coûteux (moule et contre-moule massifs, presse). Les matrices thermodurcissables comme celles thermoplastiques sont fréquemment utilisées. Ce sont des matrices spécialement développées pour ce type de procédé et elles sont caractérisées par des durées courtes de polymérisation afin de pouvoir s’adapter aux cadences requises.

On utilise dans le cas de la mise en forme des thermodurcissables des renforts préimprégnés sous forme de particules. Les fibres sont présentées sous forme coupée (fibres courtes) et on appelle ces composants BMC (acronyme du terme anglais : Bulk Moulding Compounds) L’orientation des fibres est aléatoire dans le cas de ce procédé. La mise en forme des matériaux consiste à disposer dans un moule les composants préimprégnés.

29

Figure 1-3 Moulage par compression des BMC et des SMC [DUNOD 2008]

Sous l’action du coulisseau de la presse, le contre-moule vient appliquer une pression sur le volume de matière contenu à l’intérieur du moule. Dans le cas de ce procédé le renfort et la matrice vont se déplacer afin de remplir la cavité de l’outillage. Les pressions exercées couramment sont de 20-40bar. Les outillages sont pourvues de résistances électriques afin d’assurer la polymérisation de la pièce à l’intérieur du moule.

Souvent, afin d’augmenter la cadence de production, une polymérisation partielle est réalisée à l’intérieur du moule. La pièce est ensuite retirée et la polymérisation continue en dehors du moule. De cette manière l’outillage est prêt à accueillir une nouvelle pièce plus rapidement. Des variantes de ce procédé consistent à utiliser une matière première livrée sous forme de rouleaux. Des feuilles de renfort préimprégné sont découpées à la taille requise et disposées dans l’outillage. Ces feuilles sont appelées par leur acronyme SMC venant de l’anglais Sheet

Moulding Compound. Les deux variantes du procédé sont présentées dans la Figure 1-3.

3.4

L’enroulement filamentaire

Ce procédé permet l’obtention de pièces de révolution. La matière première est constituée de fibre longues qui sont enroulées ensemble avec la résine sur un mandrin ou bien on peut créer une préforme de la pièce par enroulement des fibres sèches et réaliser par la suite l’imprégnation du renfort dans un outillage fermé. Le champ d’application de ce procédé peut aller des simples réservoirs aux nacelles des moteurs des avions. La cadence de ce procédé est réduite et le procédé s’applique ainsi aux petites séries comme c’est le cas des programmes aéronautiques. Il permet néanmoins d’obtenir des préformes sèches par enroulement qui serviront de matière première pour d’autres procédés de fabrication.

30

La mise en forme consiste à utiliser un dispositif automatisée qui permet de récupérer les fibres des bobines de fils chargés sur la machine et de les faire passer par un bain de résiné avant de les disposer sur le mandrin. Ce dernier est en mouvement de rotation. Une coordination entre sa vitesse de rotation et la vitesse de déplacement du dispositif de dépôt des fils est nécessaires afin d’obtenir une couverture régulière de la surface du mandrin. Si plusieurs couches sont nécessaires à obtenir l’épaisseur finale de la pièce la fabrication se réalise en étapes afin de laisser le temps à chaque couche de polymériser.

3.5

Le moulage liquide

Cette technique regroupe un ensemble de procédés connexes basés sur la mise en forme d’un renfort sec et d’une résine à l’état liquide qui vient imprégner les fibres dans un moule fermé. Ces procédés consistent à disposer une préforme sèche à l’intérieur du moule et d’envoyer la résine une fois l’outillage fermé de manière étanche. De nombreuses variantes de ce procédé existent qui se différencient selon le type d’outillage utilisé pour la fabrication et selon la manière d’imprégnation du renfort par la matrice.

Ainsi, on peut faire appel à des outillages composés d’un moule et d’un contre-moule rigides, comme dans le cas du procédé RTM (Resin Transfer Moulding). Les outillages sont généralement lourds et nécessitent des coûts d’investissement importants. Des variantes ont été développées afin de diminuer l’impact sur les coûts par l’utilisation de contre-moules légers. Dans le cas du procédé RTM, la résine est injectée à l’intérieur de l’outillage avec ou sans assistance du vide.

Les variantes du procédé RTM sont :

• Le RTM standard (RTM lourd) qui utilise des moules et des contre-moules métalliques massifs ;

• Le RTM assisté par le vide qui utilise des outillages moins onéreux car le vide appliqué sur la périphérie du moule permet d’assister la fermeture de l’outillage et de travailler ainsi sous plus faible pression.

• Le RTM light qui utilise des moules en composite et s’affranchit des coûts liés au système d’injection. Le vide dans ce cas permet d’aspirer la résine injectée par le centre de la pièce.

Les variantes RTM standard et RTM assisté par le vide sont présentées dans la Figure 1-5. Un autre type d’imprégnation existe dans lequel au lieu de « pousser » la résine, celle-ci est « tirée » sous l’effet de la dépression réalisée à l’intérieur de l’outillage. C’est le cas du procédé d’infusion de résine liquide pour lequel l’utilisation d’une bâche plastique pour la fermeture de l’outillage permet une réduction importante des coûts. Cela est possible car on ne travaille plus dans les mêmes conditions de haute pression. Certaines variantes du procédé d’infusion peuvent faire appel à des contre-moules rigides.

Dans tous les cas, une préforme sèche est réalisée et disposée dans l’outillage. Cela permet d’avoir une maitrise de l’orientation des fibres lors de la phase de moulage. Ces préformes peuvent être réalisées soit par l’empilement de plusieurs plis pour réaliser une préforme 2D ou par tissage de la préforme afin d’obtenir une architecture complexe spécifique aux préformes 3D. Un gel coat peut accompagner la fabrication si l’état de surface de la pièce l’exige.

31

Figure 1-5 Variantes du procédé RTM [DUNOD 2008]

La fermeture de l’outillage nécessite une presse dans le cas du procédé RTM lourd. Cette presse va également appliquer un effort pour comprimer la préforme. Dans les variantes légères on se sert de la pression exercée sur la surface de la préforme par le contre-moule suite au serrage. Le procédé d’infusion nécessite uniquement la pression exercée sur la pièce par l’air ambiant. Il est clair que le niveau de compactage varie en fonction du système assurant la pression ainsi que la régularité de la distribution de l’effort exercée sur les différentes parties de la pièce.

La pièce est imprégnée par la résine soit par injection sous pression (1bar à 10bar) dans le cas du procédé RTM soit sous l’effet du vide uniquement dans le cas du procédé d’infusion de résine. Lors de l’infusion plusieurs évents sont utilisés pour l’arrivée de la résine et pour l’évacuation de l’air. Leur nombre dépend de la taille de la pièce. Des systèmes basés sur des tuyaux périphériques d’arrivée de résine peuvent être employés.

Le moulage d’une pièce réalisée par infusion nécessite plus de préparation et l’utilisation des composants consommables servant à faciliter la mise en œuvre de la résine. Ces kits de mise sous vide sont similaires à ceux utilisés pour les pièces fabriquées à partir des préimprégnés. La Figure 1-6 montre le moulage type d’une pièce infusée.

32

Dans le cas de l’infusion ces kits sont légèrement plus compliqués car la résine doit être acheminée vers les points d’évacuation sans emprisonner l’air à cause de la fermeture des fronts de résine. De ces faits, des freins et des zones de distribution (accélération) de la résine sont prévues à certains endroits de la pièce. Cela augmente le temps de conception et de mise en œuvre du procédé d’infusion.

3.6

Comparaison économique des procédés

La diversité de la matière première et le nombre important de constituants qui interviennent dans le cadre de ces procédés de fabrication font que la variation des coûts matières est importante d’un procédé à un autre. De même, une large panoplie d’équipements et d’outillages caractérise les processus de fabrication. Souvent les coûts matières sont mis en balance avec les coûts d’investissement et un équilibre est atteint entre les solutions de fabrication.

Néanmoins, le processus de décision d’un ingénieur travaillant sur la sélection des procédés et sur la conception préliminaire du processus de fabrication d’un produit composite est complexe à cause de ces contraintes économiques.

Un aperçu de l’influence des coûts d’investissement sur le coût total de fabrication d’une pièce composite est donné dans la Figure 1-7. Cela permet d’avoir une première idée sur le classement des processus de fabrication des pièces composites.

Les coûts d’une pièce dépendent également du secteur analysé et des cadences de fabrication des produits. Un classement des procédés de fabrication est donné dans la Figure 1-8 afin d’évaluer l’influence de la taille de la série sur le coût d’une pièce.

Figure 1-7 Comparaison des procédés de fabrication des composites selon les coûts d’investissement [DUNOD 2008]

33

Figure 1-8 Comparaison des procédés de fabrication des composites selon l’évolution du coût d’une pièce par rapport à la taille de la série [Rudd 1997]

3.7

Procédés traités dans ce travail

Dans ce travail nous nous limitons à l’étude de deux procédés :

• Le moulage de préimprégnés ;

• L’infusion de résine liquide.

Nous nous limitons aux deux procédés car le cadre de ce travail est défini par le projet CAPSAIRTM qui a comme principal objectif de développer un nouveau procédé basé sur l’infusion de résine liquide. La performance du nouveau procédé devra être évaluée par rapport à la performance du procédé utilisé par l’entreprise SLCA, porteur du projet. Le procédé de référence est celui classiquement utilisé dans l’industrie aéronautique : le moulage de préimprégnés et leurs polymérisation en autoclave.

Comme nous l’avons vu dans les sections précédentes, la qualité des produits obtenus avec ces procédés diffère selon des nombreux facteurs : matière première, conditions opératoires etc. ainsi, dans notre travail nous allons nous intéresser aux variantes des deux procédés permettant d’obtenir des produits pour un secteur spécifique : l’aéronautique.

4.

Critères de sélection des technologies de fabrication

pour l’industrie aéronautique

Différents critères dirigent la conception des produits et de leurs processus de fabrication dans le milieu industriel aéronautique. Tandis que le secteur automobile est régi par des contraintes de coût et de cadence, le secteur aéronautique militaire ou civil est plutôt orienté vers des critères liés à la performance des produits. Cela ne veut pas dire que des démarches d’analyse et de réduction des coûts ne soient pas constamment mises en place.

Nous allons aborder dans les sections suivantes les principaux critères qui sont utilisés dans ce secteur pour la sélection des procédés de fabrication.

34

Figure 1-9 Pièces type réalisées en matériaux composites dans le secteur aéronautique [Cinquin]

On peut identifier les critères suivants, gravitant autour du tryptique Qualité-Coût-Délai :

• Qualité : masse du produit, performance mécanique ;

• Coût : coût matières, coûts d’investissement, coût de production ;

• Délai : temps de fabrication, temps de cycle.

4.1

La masse du produit comme critère de sélection

Comme nous l’avons déjà mentionné, l’introduction du composite dans le secteur aéronautique a été dicté notamment par les avantages qu’il offre par rapport aux pièces équivalentes en matériaux métalliques. Ces avantages sont liés dans un premier temps aux possibilités de réduction de la masse du produit fini.

La Figure 1-9 montre les pièces des avions typiquement réalisées en matériaux composites. Dans la recherche des gains de masse, l’utilisation des composites s’étend à d’autre pièces de structure non figurées sur la figure en cause.

Les principaux gains dans le secteur aéronautique qui peuvent survenir suite à la réduction de la masse sont :

• L’augmentation de la rentabilité : le poids gagné sur la structure peut être remplacé par le poids des passagers supplémentaires ;

• L’augmentation de l’autonomie de vol : avec la même quantité de carburant un avion volera plus longtemps ;

![Figure 1-6 Composants utilisés lors du moulage d’une pièce réalisée par infusion [DUNOD 2008]](https://thumb-eu.123doks.com/thumbv2/123doknet/2961297.81474/32.892.124.791.852.1097/figure-composants-utilisés-moulage-pièce-réalisée-infusion-dunod.webp)

![Figure 1-7 Comparaison des procédés de fabrication des composites selon les coûts d’investissement [DUNOD 2008]](https://thumb-eu.123doks.com/thumbv2/123doknet/2961297.81474/33.892.143.744.619.1067/figure-comparaison-procédés-fabrication-composites-coûts-investissement-dunod.webp)

![Figure 1-9 Pièces type réalisées en matériaux composites dans le secteur aéronautique [Cinquin]](https://thumb-eu.123doks.com/thumbv2/123doknet/2961297.81474/35.892.138.765.135.507/figure-pièces-réalisées-matériaux-composites-secteur-aéronautique-cinquin.webp)

![Tableau 1-2 Comparaison des caractéristiques des matériaux composites et des métalliques [Negrier]](https://thumb-eu.123doks.com/thumbv2/123doknet/2961297.81474/36.892.101.797.458.1124/tableau-comparaison-caractéristiques-matériaux-composites-métalliques-negrier.webp)

![Figure 2-12 a) Avancement du front insaturé grâce à l’effet de la capillarité [Lawrence 2009] ; b) Evolution de la pression dans une préforme de perméabilité constante [Michaud 2000]](https://thumb-eu.123doks.com/thumbv2/123doknet/2961297.81474/55.892.175.722.241.431/avancement-insaturé-capillarité-lawrence-evolution-préforme-perméabilité-constante.webp)