DEVELOPPEMENT D'UNE MACHINE POUR

L'ÉTIRAGE À FROID DE TUBES D'ALUMINIUM

6063 À ÉPAISSEUR VARIABLE

Mémoire présentée

à la Faculté des études supérieures de l'Université Laval dans le cadre du programme de maîtrise en génie mécanique

pour l'obtention du grade de Maître es sciences (M.Se.)

DEPARTEMENT DE GENIE MECANIQUE FACULTÉ DES SCIENCES ET GÉNIE

UNIVERSITÉ LAVAL QUÉBEC

2010

L'étirage à froid de tubes est un procédé déjà bien connu. Il est utilisé afin de réduire le diamètre extérieur d'un tube tout en calibrant de façon précise l'épaisseur finale de ce dernier. Généralement, le tube brut est passé à travers une matrice qui réduit son diamètre et l'épaisseur du tube est imposée par l'utilisation d'un mandrin interne. Certains éléments de structure en aluminium qu'on retrouve dans les voitures, dans les avions ou encore dans d'autres moyens de transport, nécessitent l'utilisation de l'hydroformage étant donné leur géométrie complexe. Il peut être alors intéressant d'utiliser des tubes dont l'épaisseur de paroi varie afin de minimiser les risques de rupture lors de l'hydroformage dans les zones où l'amincissement est très important. On présente dans ce mémoire les étapes qui ont mené à la conception d'un banc d'essais afin de pouvoir mettre en forme des tubes en aluminium à paroi variable. Le principe de fonctionnement de la machine d'étirage consiste à tirer un tube à travers une matrice permettant le calibrage du diamètre extérieur final du tube. Pour faire varier l'épaisseur de la paroi du tube, on utilise un mandrin interne qui se déplace dans l'axe du tube selon les paramètres géométriques du tube désiré. Ainsi, selon le déplacement du mandrin, il est possible d'amincir la paroi du tube et d'obtenir un tube dont l'épaisseur de paroi varie sur sa longueur. Des essais mécaniques préliminaires ont été complétés afin de valider le bon fonctionnement du banc de test. Les premiers résultats nous montrent qu'il est possible de faire varier l'épaisseur de la paroi d'un tube. Cependant des essais plus exhaustifs seront nécessaires d'abord pour étudier en profondeur l'effet de différents paramètres sur le produit final mais aussi afin de mieux contrôler le procédé.

Abstract

The cold drawing of tubes is a well known process. Generally, the raw tube is passed through a die that reduces the outside diameter. The inside diameter of the tube is imposed by using an internal fixed mandrel. Many structural components found in cars, aircrafts or other transportation vehicles (as bicycle), require the use of hydroforming, given their complex geometry. It may then be interesting to use tubes which wall thickness varies to minimize the risk of fracture during hydroforming in areas where thinning is very important. We present in this thesis the steps that led to the design of a test bench to be able to form aluminum tubes with wall thickness variation. The operating principle we propose for the drawing machine is to pass a tube through a die for sizing the outside diameter of the tube end. At the same time, we use inside a conical mandrel which axial position determines the wall thickness of the tube. Thus, by moving the mandrel, it is possible to change the tube wall thickness along its axis. Preliminary mechanical tests have been completed to validate the operation of the test bench. Initial results show that it is possible to vary the thickness of the wall of a tube. But more extensive testing will be necessary to examine not only the effect of different parameters on the final product but also to get more knowledge of the drawing process.

Avant-Propos

La recherche présentée dans ce mémoire a été rendue possible grâce au financement et à l'intervention de différentes personnes. L'Université Laval a obtenu une subvention de projets stratégiques du Conseil de recherches en sciences naturelles et génie intitulée: La fabrication virtuelle de tubes hydroformés de formes complexes pour le transport terrestre. Les partenaires industriels sont: Aluminerie Alouette inc., Centre de réalisation d'outils innovateurs inc. Cycles Devinci Inc. et Spectube inc. Ce projet impliquait également les chercheurs du Conseil national de recherches du Canada provenant du Centre des technologies de l'aluminium de l'Institut des matériaux industriels. Le Centre de recherche sur l'aluminium - REGAL, financé par le Fonds québécois de la recherche sur la nature et les technologies, a contribué également à ce projet de recherche. D ne faut pas oublier le CQRDA qui a également financé ce projet en m'octroyant une bourse pour financer mes études. Je tiens à remercier M. Mario Fafard du REGAL qui m'a permis de participer à ce projet et qui m'a donné les moyens financiers me permettant de compléter ce projet. Je veux également remercier spécialement M. Guillaume D'Amours du Centre des technologies de l'aluminium qui a été un excellent guide pour moi tout au long de mon processus d'apprentissage. Je ne peux passer sous silence la participation très appréciée de M. Yves Jean (programmation logiciel du DSP) et M. Pierre Carrier (fabrication) qui ont grandement contribué au développement de la machine. Pour terminer, un merci particulier à M. Michel Guillot, mon directeur de maitrise, qui a également été un joueur très actif dans l'accomplissement de mon projet. En plus de participer activement au développement de la machine, M. Guillot m'a donné le support nécessaire pour l'atteinte de mes objectifs. En plus de mettre à profit mes connaissances acquises durant mes études au premier cycle, cette expérience m'a permis aussi de développer des connaissances particulières dans le domaine de l'aluminium et de la conception mécanique. Ma débrouillardise a aussi été mise à rude épreuve à plusieurs occasions. Mais grâce au support incessant de tous les collaborateurs du projet, j'aurai finalement réussi à atteindre l'objectif principal de mon projet qui était de produire un tube avec épaisseur de paroi variable.

Sébastien Girard Québec, avril 2010

À ma famille, mes amis et ceux qui savent m'apprécier pour ce que je suis.

Résumé i

Abstract ii Avant-Propos iii Table des matières v Liste des tableaux vii Liste des figures viii

Chapitre 1 : Introduction 10

1.1 Mise en situation 10 1.2 Problématique 11 1.3 Revue de littérature - Étirage à paroi d'épaisseur variable 12

1.3.1 Étirage à paroi variable 12

1.4 Objectif spécifique 18

Chapitre 2 : Introduction au procédé d'étirage à froid 20

2.1 Introduction 20 2.2 Étirage à froid à paroi constante 20

2.2.1 Étirage à creux 22 2.2.2 Étirage sur mandrin long 22

2.2.3 Étirage sur mandrin flottant 23 2.2.4 Étirage sur mandrin fixe 23

2.3 Forces d'étirage 24 2.4 Outillage 31

2.4.1 Les matrices 31 2.4.2 Les mandrins 32 2.4.3 Impact de la géométrie des outils sur le procédé 33

2.4.4 Matériaux pour l'outillage 37

2.5 Lubrification 39 2.6 Méthode d'étirage chez Alfiniti Inc 44

Chapitre 3 : Conception d'un banc d'essai pour l'étirage de tube à paroi

d'épaisseur variable 47

3.1 Définition du problème 47

3.1.1 Définition 47 3.1.2 Banc d'étirage industriel 47

3.2 Cahier des charges 49 3.2.1 Cahier des charges 49 3.2.2 Description du cahier des charges 50

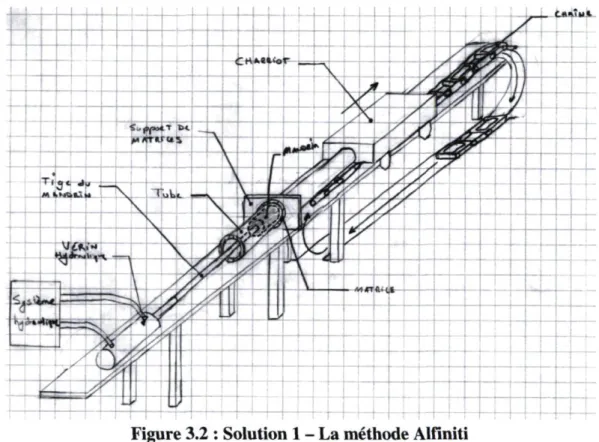

3.3 Gamme de solutions 51 3.3.1 Solution 1 : La méthode Alfiniti 52

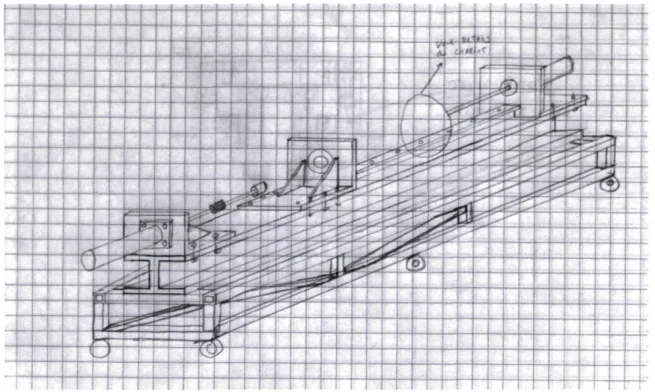

3.3.2 Solution 2 : Étirage par plaque coulissante 52 3.3.3 Solution 3 : Étirage à deux vérins hydrauliques 53

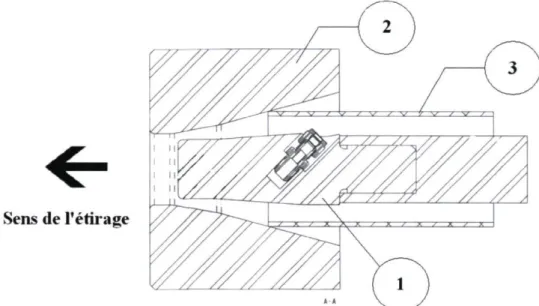

3.4 Description de la solution retenue 54 3.4.1 Principe de solution pour obtenir un tube à épaisseur de paroi variable 54

3.4.2 Description de l'assemblage principal 55 3.4.3 Description des sous assemblages 59

3.4.4 Instrumentation 67 3.5 Calculs et simulations de validation 69

3.5.1 Calcul de la force d'étirage 69 3.5.2 Calcul de force sur le mandrin 81 3.5.3 Dimensionnement des vérins hydrauliques 81

3.5.4 Résistance mécanique et rigidité des composantes structurales 84

3.5.5 Résistance mécanique et rigidité de la pince d'étirage 94

3.6 Contrôle du banc d'étirage 100

Chapitre 4 : Expérimentation et validation du banc d'essai 103

4.1 Protocole expérimental 103

4.1.1 Description 103 4.1.2 Matières premières 106

4.1.3 Lubrification 107 4.1.4 Vitesse d'étirage 107 4.1.5 Paramètres évalués durant l'étirage 108

4.2 Résultats 108 4.2.1 Tube-1 108 4.2.2 Tube-2 111 4.2.3 Tube-3 112 4.3 Discussion 115 4.3.1 Forces 115 4.3.2 Variation d'épaisseur 119

4.3.3 Qualité des tubes étirés 122

Chapitre 5 : Conclusion 126

5.1 Conclusion 126

Références bibliographiques 129

Annexe A : Instrumentations 131

Liste des tableaux

Tableau 2.1 : Résultats d'endommagement pour différents angles de matrice [23] 35

Tableau 2.2 : Matériaux pour outillage [3] 38 Tableau 2.3 : Aciers outil pour fabrication d'outillage [27] 39

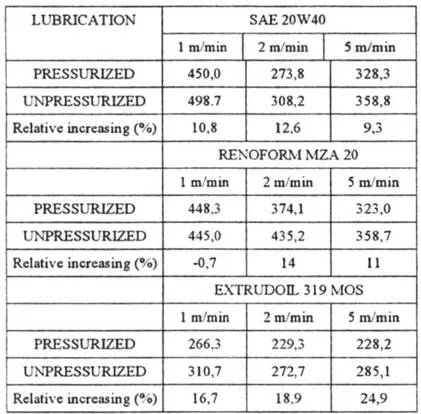

Tableau 2.4 : Lubrifiant et coefficient de frottement [5] 41 Tableau 2.5 : Comparaison de 3 types de lubrifiants sur la force d'étirage [22] 42

Tableau 2.6 : Lubrifiants utilisés pour différents alliages [1] 43 Tableau 3.1 : Cahier des charges - Données techniques 49 Tableau 3.2 : Cahier des charges - Autres données 49 Tableau 3.3 : Caractéristiques des vérins hydrauliques 66 Tableau 3.4 : Résumé des forces - calculs numériques 79 Tableau 3.5 : Résumé des calculs de force d'étirage 79 Tableau 3.6 : Estimation des forces de frottement sur le mandrin 81

Tableau 3.7 : Résultats de calcul - Poutres 87 Tableau 3.8 : Résultats de calcul - Plaques 91 Tableau 3.9 : Résultats de calcul - Support intermédiaire de matrice 93

Tableau 3.10 : Résultats de calcul - Support de matrice 94 Tableau 3.11 : Résultats de calcul - Bloc chariot 96 Tableau 3.12 : Résultats de calcul-Vis extérieure de la pince 97

Tableau 3.13 : Résultats de calcul -Vis intérieure de la pince 99

Tableau 4.1 : Épaisseur vs position du mandrin 106 Tableau 4.1 : Résumé des forces mesurées 115 Tableau 4.2 : Forces tube-3 vs forces numériques 117 Tableau 4.3 : Comparaison des épaisseurs obtenues en laboratoire vs par simulation 119

Liste des figures

Figure 1.1 : Tube et cadre de vélo Devinci 11 (Fourni par : Guillaume D'Amours, Ph.D., Centre des Technologies de l'Aluminium) 11

Figure 1.2 : Presse à mandrin long [13] 13 Figure 1.3 : Passage du tube sur presse à rouleaux rotatifs [13] 13

Figure 1.4 : Utilisation d'un mandrin mobile [13] 14

Figure 1.5 : Soies d'étirage [31] 14 Figure 1.6 : Mandrin à diamètre variable [15] 16

Figure 1.7 : Étirage à paroi variable chez Alcoa [16] 17 Figure 1.8 : Production de tubes à paroi variable sans mandrin [17] 18

Figure 1.9 : Tube à paroi variable 18 Figure 2.1 : Méthodes d'étirage de tubes [1] 21

Figure 2.2 : Tubes de différentes sections [31] 22 Figure 2.3 : Comparaison des efforts calculés vs expérimentation pour étirage sur mandrin

fixe. Matériel - Al 99.5 (AA 1050) [1] 25 Figure 2.4 : Comparaison des efforts calculés vs expérimentation pour étirage sur mandrin

fixe. Matériel - (AA 5754) [1] 25 Figure 2.5 : Zones de déformation [21] 26

Figure 2.6 : Force d'étirage pour un cycle à une passe vs 2 passes [21] 28 Figure 2.7 : Forces de réaction sur le mandrin EF vs expérience [21] 28

Figure 2.8 : Schéma de référence pour l'équation 2.12 [6] 29

Figure 2.9 : Analyse par tranche [11] 30 Figure 2.10 : Géométrie générale des matrices [7] 32

Figure 2.11 : Geometries générales des mandrins [9] 33 Figure 2.12 : Schématisation de la géométrie globale d'un mandrin [7] 34

Figure 2.13 : Effet de l'angle de la zone d'entrée : comparaison entre le modèle numérique

et analytique [22] 35 Figure 2.14 : Profil de la matrice [23] 35

Figure 2.15 : Effort d'étirage en fonction du demi-angle de la zone d'entrée [24] 36

Figure 2.16 : Profil conique vs profil courbe de matrice [25] 37 Figure 2.17: Méthode d'étirage combinée d'Alfiniti Inc.[8] 44

Figure 2.18 : Ouverture du « sinker » trop petite [8] 45 Figure 2.19 : Diamètre de la zone de contact du « sinker » trop petit [8] 45

Figure 3.1 : Principe de fonctionnement des bancs d'étirage industriels [19] 48

Figure 3.2 : Solution 1 - La méthode Alfiniti 52 Figure 3.3 : Solution 2 - Étirage par plaque coulissante 53

Figure 3.4 : Solution 3 - Étirage à deux vérins hydrauliques 54 Figure 3.5 : Principe utilisé pour obtenir un tube à paroi variable 55

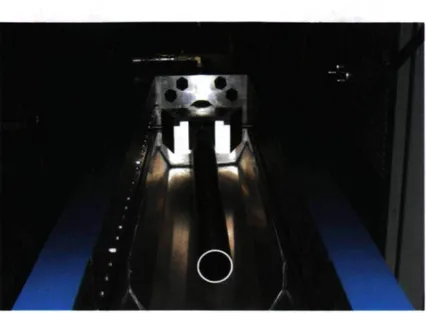

Figure 3.6 : Vue isométrique et photo du banc d'essai 56

Figure 3.7 : Vue explosée du banc d'étirage 57

Figure 3.8: Tube pointé (soie) 58 Figure 3.9 : Design de la pince d'étirage 60

Figure 3.10 : Principe de fonctionnement de la pince d'étirage 61

Figure 3.11 : Supports de matrice 62

Figure 3.13 : Système de lubrification et couronne de distribution extérieure 64

Figure 3.14 : Mandrin et connecteur NPT pour la lubrification 64

Figure 3.15 : Pièces liant la pince avec l'encodeur 65 Figure 3.16: Vue explosée de la patte-support 67 Figure 3.17 : LVDT inséré dans le vérin du mandrin 68

Figure 3.18: Capteur de pression 69 Figure 3.19 : Schéma de référence pour l'équation [21] 71

Figure 3.20 : Schéma de référence pour l'équation [6] 73 Figure 3.21 : Schéma de référence pour l'équation [11] 75 Figure 3.22 : Composantes utilisées dans le modèle 77

Figure 3.23 : Maillage 78 Figure 3.24 : Paramètres géométriques des poutres en « C » 85

Figure 3.25 : Contraintes von Mises - Poutres 86

Figure 3.26 : Déplacements - Poutres 86 Figure 3.27 : Fixation des plaques et épaulements 87

Figure 3.28 : Déplacements et contraintes - Plaque du mandrin 89 Figure 3.29 : Déplacements et contraintes - Plaque d'étirage 90 Figure 3.30 : Assemblage du support intermédiaire sur les poutres 91 Figure 3.31 : Contraintes - Support intermédiaire de matrice 92

Figure 3.32 : Contraintes - Support de matrice 94 Figure 3.33 : Contraintes - Bloc chariot 95 Figure 3.34 : Contraintes - Vis extérieure de la pince 97

Figure 3.35 : Contraintes - Vis intérieure de la pince 99

Figure 3.36 : Système de contrôle 102 Figure 4.1 : Courbe d'étalonnage pour contrôle de l'épaisseur 104

Figure 4.2 : Zéro du mandrin 105 Figure 4.3 : Soie préparée par Alfiniti Inc 107

Figure 4.4 : Forces Tube-1 109 Figure 4.5 : Épaisseur réelle vs épaisseur théorique tube-1 110

Figure 4.6 : Forces Tube-2 111 Figure 4.7 : Épaisseur réelle vs épaisseur théorique tube-2 112

Figure 4.8 : Progression du mandrin vs Progression de l'étirage 113

Figure 4.9 : Forces tube-3 114 Figure 4.10 : Épaisseur théorique vs épaisseur réelle tube-3 114

Figure 4.11 : Comparaison qualitative de la différence d'épaisseur 115

Figure 4.12 : Force d'étirage numérique 117 Figure 4.13 : Force réactive sur mandrin numérique 118

Figure 4.14 : Force réactive sur mandrin numérique [32] 118 Figure 4.15 : Déformation circonférentielle vs déformation axiale (FLD) 121

Figure 4.16 : Fini de surface extérieur 123 Figure 4.17 : Fini de surface intérieur - Endommagement dans le sens de l'étirage 124

Introduction

1.1 Mise en situation

Dans le contexte de la mondialisation, l'industrie de la production manufacturière doit maintenir un niveau très élevé de qualité de ses produits afin d'être compétitive partout à travers le monde. De plus, ce haut standard de qualité exigé par la clientèle doit être atteint de façon à minimiser les coûts de production afin de permettre aux entreprises de profiter de la vente de leurs produits. Depuis l'essor de la Chine durant les dernières années, les fabricants doivent continuellement améliorer leurs produits tout en minimisant les coûts de production. La fabrication de profilés tubulaires complexes ne fait pas exception à cette nouvelle réalité du marché et les fabricants doivent donc s'adapter pour continuer à être compétitifs.

Ce projet de maîtrise a donc été réalisé dans le cadre d'une alliance stratégique entre le Centre des technologies de l'aluminium, Alfiniti Inc., Devinci, CROI et l'Université Laval. Il fait parti d'un projet global ayant pour objectif principal la mise en forme de structures tubulaires complexes. Plus spécifiquement, le présent mémoire fait état des travaux réalisés en ce qui concerne la conception d'une machine permettant l'étirage à froid de tubes d'aluminium à paroi d'épaisseur variable.

Fort de son expérience, la participation d'une compagnie telle que Alfiniti Inc. est un atout essentiel afin d'atteindre les objectifs spécifiques du projet. Initialement fondée sous la banière Spectube Inc. en 1986, la compagnie devient Alfiniti Inc. en 2006 suite à l'achat de l'usine Indalex de Winton en Caroline du Nord. Elle est devenue ainsi un chef de file nord-américain dans la fabrication de tubes étirés et de produits fabriqués en aluminium. Depuis

1986, elle se spécialise entre autre dans la production de tubes d'aluminium étirés à froid et ce pour différents secteurs d'activités. En effet, on y fabrique des pièces pour des équipements de loisirs (raquettes à neige) et pour des véhicules récréatifs tels que des motos marines.

Afin de répondre aux exigences de plus en plus complexes de ses clients, la compagnie crée depuis quelques années des partenariats au niveau mondial avec différents producteurs d'aluminium et des spécialistes de l'industrie. L'Université Laval fait donc partie intégrante de ces partenaires par l'entremise du REGAL (centre de recherche sur l'aluminium). Ceci permet à Alfiniti Inc. d'accueillir des étudiants et de profiter ainsi des connaissances qui ressortent de leurs projets de recherche, en plus de procurer à la compagnie un réseau d'information efficace lui permettant d'offrir des solutions très compétitives.

1.2 Problématique

Les tubes d'aluminium utilisés comme composants de structures légères existent sous des formes de plus en plus complexes. Afin d'atteindre ces geometries finales parfois exotiques et respecter les exigences des clients en ce qui concerne les tolérances et la qualité des produits finaux, les matériaux primaires doivent alors passer par plusieurs procédés de mise en forme successifs tels que l'étirage, le pliage et l'hydroformage. L'utilisation successive de ces différents procédés permet donc de transformer un simple tube en aluminium de section circulaire en un élément de structure efficace et de lui conférer une géométrie et des propriétés adaptées à ses conditions d'utilisation. La figure 1.1 présente un exemple de structure tubulaire complexe utilisé dans l'industrie du vélo.

Figure 1.1 : Tube et cadre de vélo Devinci

(Fourni par : Guillaume D'Amours, Ph.D., Centre des Technologies de l'Aluminium)

Les tubes d'aluminium peuvent donc être étirés à froid afin de leur induire une combinaison favorable concernant leur diamètre et leur épaisseur de paroi. Pour des cas extrêmes correspondant à des structures d'avion, des cadres de vélo de haute gamme ou de sièges ergonomiques, il est primordial de faire varier l'épaisseur de la paroi de ces tubes dans le sens de leur longueur ainsi qu'en circonférence. On peut se demander alors

pourquoi les composantes tubulaires pourraient exiger une telle variation de l'épaisseur de paroi ? Par exemple, des épaisseurs plus importantes aux bouts des tubes aident à l'application de soudures de tailles plus importantes et plus résistantes dans les cas des cadres de vélo. Mais encore, une variation de l'épaisseur en périphérie permettra, lors du procédé d'hydroformage, d'éviter la rupture de la composante qui pourrait survenir par la création d'amincissements localisés de la paroi lors du gonflement des tubes.

1.3 Revue de littérature - Etirage à paroi d'épaisseur variable

L'étirage de tubes est un procédé qui permet de calibrer le diamètre extérieur et intérieur selon les critères exigés par le client. Ce procédé permet d'avoir un bon contrôle des tolérances dimensionnelles, un meilleur fini de surface, une amélioration des propriétés mécaniques du tube et des épaisseurs de mur plus minces par rapport à ce que l'on peut obtenir par extrusion à chaud [10]. En consultant la littérature, on constate rapidement que malgré plusieurs travaux qui ont étudié le procédé d'étirage à froid, très peu d'entre eux font état de résultats concernant l'étirage à paroi variable. Encore plus, rare sont les études traitant de l'étirage de tube en aluminium. L'objectif de cette revue de littérature est donc de mettre en lumière des informations pertinentes venant de la littérature scientifique pouvant être utilisées pour la conception d'un banc d'essai permettant l'étirage à paroi variable de tubes en aluminium.1.3.1 Etirage à paroi variable

Les tubes à paroi variable sont des éléments de structure déjà utilisés dans l'industrie. En effet, des compagnies telles que Reynolds, Easton et Colombus, sont des fabricants majeurs de tubes et composantes pour vélo. Également, le domaine de l'aéronautique utilise différents procédés afin d'obtenir des tubes à épaisseur de paroi variable [12, 13, 14]. Chez Reynolds Cycling [13], on utilise deux méthodes distinctes pour produire des tubes à épaisseur de mur variable (butted tube). D'abord, on peut utiliser une presse à mandrin. La figure 1.2 montre le principe général de mise en forme. Un tube est alors inséré sur un mandrin long dont le diamètre extérieur varie sur sa longueur. Ce mandrin servira à imposer le profil du diamètre intérieur du tube pour obtenir la géométrie finale désirée. Par la suite, une matrice extérieure se déplace tout au long de l'axe principal du tube ayant comme effet de venir calibrer le diamètre extérieur du tube. Le diamètre extérieur est

constant sur toute la longueur du tube. Une fois le cycle d'étirage complété, le mandrin est prisonnier à l'intérieur du tube. Pour le retirer, on fait passer le tube à travers une presse à rouleaux rotatifs positionnés à angle (tube reeling) qui ont pour effet d'augmenter le jeu entre le mandrin et le tube sans toutefois avoir un influence sur l'épaisseur de paroi (figure

1.3). Lorsque le mandrin est retiré du tube, on passe à nouveau le tube dans la même matrice utilisée auparavant, cette fois-ci sans mandrin, dans le but de retrouver la dimension initiale du diamètre extérieur du tube.

Figure 1.2 : Presse à mandrin long [13]

Figure 1.3 : Passage du tube sur presse à rouleaux rotatifs [13]

La deuxième méthode de mise en forme de tube à paroi variable chez Reynolds utilise un mandrin mobile. À la figure 1.4, on peut voir un schéma du principe de fonctionnement.

Direction de l'étirage

Système de traction

Mandrin bouge d'avant en arrière faisant varier l'épaisseur du tube

Figure 1.4 : Utilisation d'un mandrin mobile [13]

Comme dans la méthode précédente, on utilise une filière qui sert à calibrer le diamètre extérieur du tube. Le tube est préparé de façon à pouvoir être agrippé par des mâchoires qui servent à tirer sur le tube. Ainsi, une extrémité du tube doit être restreinte à un diamètre inférieur à celui de la matrice pour pouvoir être saisie par le système d'étirage. Cette partie du tube forgée est appelée une soie. La figure 1.5 montre deux types de soies d'étirage.

(*) forgée à froid ou à chaud

® pliée

Figure 1.5 : Soies d'étirage [31]

Pour contrôler le diamètre intérieur du tube, on utilise un mandrin qui est fixé sur une tige mobile permettant à ce dernier de se déplacer dans l'axe du tube. Ainsi, lorsque le mandrin

est positionné à l'intérieur de la matrice, la section de passage disponible pour le tube est restreinte davantage et provoque donc un amincissement de la paroi. À l'opposé, lorsque le mandrin se retire de la matrice, la zone de passage est plus grande et provoque donc un épaississement de la paroi du tube. Toujours selon la référence [13], malgré que l'utilisation d'un mandrin mobile nécessite une seule opération, on prétend que ce procédé engendre des coûts supérieurs à l'utilisation d'une presse à mandrin long. Néanmoins, la méthode par mandrin mobile permettrait d'obtenir des tubes avec une plus grande précision dimensionnelle.

D'autres compagnies présentent des méthodes semblables à celle de la figure 1.4. En effet, Stump [15] présente une technique utilisant un mandrin dont le diamètre varie sur sa longueur (figure 1.6). On peut le voir comme un mandrin étage. Une fois encore, le mandrin peut se déplacer selon son axe principal d'inertie et utilise le même principe de restriction de section. Cependant, contrairement à la méthode utilisée dans la référence [13], c'est la forme relative du mandrin par rapport à la matrice qui détermine l'épaisseur de la paroi. La figure 1.6 schématise le principe de fonctionnement. Lorsque le diamètre inférieur du mandrin est dans la zone de déformation (bearing zone), l'épaisseur du tube est plus importante alors que dans la situation opposée, l'épaisseur du tube atteint son minimum. Il est important de noter que cette procédure comporte des désavantages importants. En effet, on n'a pas beaucoup de liberté en ce qui concerne les dimensions finales du tube puisque ces paramètres sont imposés directement par la géométrie du mandrin et non pas par le déplacement axial de ce dernier. Ceci exige donc l'utilisation de plusieurs geometries d'outils différentes pour produire des tubes exigeants plusieurs étapes d'étirage. De plus, lorsque l'opération de mise en forme exige plusieurs cycles d'étirage successifs, il pourrait être difficile, lors des passes subséquentes, de venir positionner le mandrin à l'endroit exact du changement de section provoqué par le premier cycle d'étirage.

y

4 0/ '

0. . / '

^ ^ S S s s s s s s s s s g

Figure 1.6 : Mandrin à diamètre variable [15]

Alcoa présente en [16] une façon plus exhaustive de produire des tubes à paroi variable. Utilisant le même principe que chez Reynolds en ce qui concerne le déplacement du mandrin, la figure 1.7 nous montre un schéma non seulement du principe de déformation mais aussi de tout le mécanisme de mise en forme et de contrôle du procédé. On voit sur la même figure que le mandrin est fixé à une tige qui est reliée à un actuateur instrumenté permettant le déplacement et le contrôle axial du mandrin. De l'autre coté, le tube est retenu par une mâchoire qui se déplace par l'intermédiaire d'un système mécanique dont les mouvements sont mesurés par un encodeur rotatif. C'est un contrôleur programmable qui assure le bon fonctionnement du procédé. Il est à noter ici que l'on utilise un mandrin de forme cylindrique. Calhoun et Davis [16] affirme qu'avec cette machine il est possible de localiser de façon précise les sections de tube à paroi épaisse et les sections à paroi plus mince. Ils affirment également que l'un des problèmes principaux rencontrés lors de l'utilisation de cette méthode dans l'industrie est la vibration du mandrin. En effet, si au début du procédé, le mandrin n'est pas bien inséré dans la matrice, il se produit alors un phénomène de claquage entre le mandrin et le tube qui crée des stries circulaires sur la surface intérieure. Ces empreintes viennent donc diminuer la qualité du fini de surface et peuvent aussi devenir une source importante de concentration de contraintes dans le cas où le tube est utilisé comme élément structural. L'appareil conçu et proposé par Alcoa a comme objectifs principaux de prévenir les problèmes de vibration au niveau du mandrin et de proposer une méthode plus économique pour produire des tubes à paroi variable.

Actuateur

y

Figure 1.7 : Ftirage à paroi variable chez Alcoa [16]

La dernière méthode présentée dans cette revue de littérature n'utilise pas de mandrin. En effet, Alexoff [17] propose l'utilisation d'une matrice extérieure comme dans les procédés mentionnés auparavant sauf que le diamètre intérieur n'est pas calibré par un mandrin. La figure 1.8 présente une image schématisant le principe de fonctionnement de cette invention. On peut voir sur cette figure la présence de deux actuateurs : à l'extrémité droite l'actuateur crée une force de traction sur le tube alors qu'à l'autre extrémité l'actuateur a comme rôle de pousser sur le tube. Ce qui permet de réaliser des sections de tubes ayant une épaisseur de paroi plus importante est l'intensité des deux forces, c'est-à-dire la différence entre la force de traction et la force de compression. Ainsi, lorsque la force de compression (actuateur qui pousse) est supérieure à celle de traction, il y a augmentation de l'épaisseur de mur alors que l'inverse engendre un amincissement. Un des problèmes possibles avec ce procédé est que le fini de surface à l'intérieur du tube peut ne pas être satisfaisant et ce, surtout si le tube doit jouer un rôle structural (zone de concentration de contrainte). Comme le mentionne Shaheen [18], l'étirage sans mandrin est avantageux dans les applications où le coût de fabrication est critique mais où la qualité du fini de surface du tube ne l'est pas. De plus, Shaheen [18] mentionne que l'étirage sur mandrin fixe a justement l'avantage de produire des surfaces très lisses. Pour terminer, on peut aussi noter

pour cette méthode qu'il peut être difficile de localiser précisément les zones à paroi plus mince et plus épaisse.

24 ~3T

3620

Figure 1.8 : Production de tubes à paroi variable sans mandrin [17]

1.4 Objectif spécifique

Le principal objectif de ce projet de maîtrise est de parvenir à fabriquer un tube dont l'épaisseur varie sur la longueur du tube et de pouvoir contrôler les dimensions de ce dernier durant le procédé. On peut d'ailleurs voir à la figure 1.9 le profil de tube que nous allons tenter d'obtenir. Le produit venant de cette mise en forme pourra par la suite être soumis à d'autres procédés de transformation afin d'obtenir une pièce finale ayant une application pratique particulière. De plus, à partir d'essais mécaniques faits en laboratoire, nous allons valider le modèle numérique développé par M. Guillaume D'Amours du Centre des technologies de l'aluminium à Saguenay et étudier différents paramètres d'étirage à froid soient : la force d'étirage, les réactions du mandrin, l'influence de la lubrification sur le produit final et l'impact de la vitesse d'étirage sur le procédé.

Figure 1.9 : Tube à paroi variable

Initialement, afin de produire un tube en aluminium à paroi variable, notre intention était de procéder à la modification de l'équipement d'étirage existant chez Alfiniti. Cependant, pour des raisons de productivité et par le fait que les possibilités de modifications des machines étaient quand même limitées, notre équipe a alors décidé de concevoir un banc d'essai qui

nous permettrait de produire des tubes étirés à paroi variable. Suite à sa mise en marche, cette machine d'étirage permettra d'étudier plus en profondeur le procédé d'étirage à froid à épaisseur de paroi variable. Dans le cadre du projet stratégique, la mise en forme d'un tube par étirage est la première étape d'une série de trois (étirage-pliage-hydroformage) qui a comme objectif la réalisation d'un tube de forme complexe. Cette structure tubulaire de forme plus élaborée est nul autre que le tube de vélo fourni par Devinci et présenté à la figure 1.1. Ainsi, le travail présenté dans ce mémoire est de concevoir un banc d'étirage qui nous permettra d'étirer des tubes tout en faisant varier l'épaisseur de paroi d'un tube standard.

Introduction au procédé d'étirage à froid

2.1 Introduction

Avant de débuter le design d'une machine permettant la fabrication de tube à épaisseur variable, il est important de bien comprendre les bases sur lesquelles repose le développement de ce type de mise en forme. Ce chapitre a comme objectif de mettre en évidence les bases théoriques de l'étirage à froid telles que présentées dans la littérature. Dans les différents ouvrages consultés, on discute davantage de l'étirage à froid comme un procédé où l'épaisseur de mur demeure constante. Néanmoins, la connaissance de ces pratiques de mise en forme nous permettra de mieux comprendre le procédé de façon générale.

y

2.2 Etirage à froid à paroi constante

La section 2.2 est un résumé de l'information que l'on peut retrouver dans les références [1, 2, 4, 6, 9, 20, 27, 31] et qui concerne certaines généralités sur l'étirage à froid à paroi constante. L'étirage de tube est un procédé de mise en forme dérivé de l'étirage de tige pleine, mieux connu sous le nom de tréfilage. L'objectif de l'étirage à froid est de transformer un tube brut afin d'obtenir un profil tubulaire correspondant aux dimensions exigées par le client. De façon générale, la méthode consiste à faire varier la section du tube en le tirant et le forçant à passer à travers une matrice. Ce procédé de fabrication peut être complété à partir de tubes bruts venant d'extrusions d'acier et/ou d'aluminium mais aussi sur des tubes fabriqués à partir de plaques de métal (métal en feuille) qui sont par la suite roulées et soudées. On peut donc choisir cette méthode de mise en forme pour : améliorer les tolérances dimensionnelles, améliorer le fini de surface et/ou augmenter les propriétés mécaniques du tube par écrouissage. Il existe plusieurs méthodes différentes pour étirer des tubes. La figure 2.1 présente les 4 modes d'étirage principaux.

Matrice Mandrin Matrice

B

Matrice Matrice

é

V y w v j y ^ZSaàAmna

wvvr

Mandrin ^ Déplacement du mandrin

C D Figure 2.1 : Méthodes d'étirage de tubes [1]

L'étirage à froid de tubes en aluminium présente certaines caractéristiques intéressantes comparativement à d'autres procédés de mise en forme de tube. Entre autres, comme son nom l'indique, le procédé se fait à froid et nécessite donc moins d'énergie que peut l'exiger l'extrusion de profil d'aluminium. De plus, on peut obtenir de très bons finis de surface et des tolérances assez bonnes sur le produit final. En effet, selon Thomas Coté, ingénieur mécanique chez Alfiniti Inc., les pratiques d'étirage permettent d'obtenir des tolérances de l'ordre +/- 0.003 po sur deux des trois paramètres géométriques suivants : diamètre extérieur, diamètre intérieur et épaisseur de paroi (la grosseur du tube peut cependant faire augmenter ou diminuer cette tolérance selon le cas). Cependant, le procédé est limité en ce qui concerne la variation de l'épaisseur du tube sur sa longueur et sa circonférence. Il est important de noter que l'étirage à froid permet d'obtenir des tubes de forme autre que circulaire. Dans le secteur de l'acier, on peut voir apparaître des sections comme celles de la figure 2.2 [31].

Figure 2.2 : Tubes de différentes sections [31]

Selon les dimensions finales exigées par le client, le procédé d'étirage peut être complété en un ou plusieurs cycles (passes d'étirage). En raison de l'écrouissage du matériau, la mise en forme subséquente est plus difficile. L'utilisation de passes secondaires pour changer la section du tube peut alors exiger l'utilisation de traitements thermiques (recuit) interposés entre les passes de mise en forme afin de réduire l'effet de la déformation sur les propriétés mécaniques et permettre une plus grande formabilité subséquente.

JF

2.2.1 Etirage à creux

Sur un banc à étirer, le travail des tubes peut se faire d'abord par étirage à creux (tube sinking) ce qui est représenté sur la figure 2.1 en haut à gauche. Cette méthode n'utilise pas de mandrin intérieur et sert surtout au calibrage du diamètre extérieur sur des tubes très longs. Lors de ce procédé, alors que le diamètre extérieur diminue, l'épaisseur de mur et la longueur du tube augmentent. La variation de ces deux dimensions dépend des propriétés du matériau, de la géométrie des outils et du frottement entre les interfaces. Aussi, les ébauches brutes utilisées pour l'étirage peuvent parfois présenter une faible excentricité. L'étirage à creux permet donc de corriger cette excentricité en redistribuant l'épaisseur du tube dans les zones plus minces. Néanmoins, l'étirage à creux ne permet pas d'obtenir des tubes ayant un diamètre intérieur très précis en raison du calibrage de ce dernier qui se fait par l'utilisation d'un mandrin intérieur.

2.2.2 Etirage sur mandrin long

L'étirage sur mandrin long (ironing) est un mode d'étirage de tubes où un mandrin en acier passe à travers la matrice en suivant le tube tout au long du procédé et suit toute la longueur du tube étiré (figure 2.1 en bas à droite). On comprend donc que la forme du mandrin

calibrera le diamètre intérieur du tube. L'étirage sur mandrin long est entre autre utilisé pour amincir des tubes afin d'obtenir par exemple une canne orthopédique et/ou des pièces d'artillerie. Bien que cette façon de faire permet d'obtenir un tube dont les dimensions soient précises, elle entraîne comme désavantage la nécessité de devoir retirer le mandrin du tube, ajoutant ainsi une étape supplémentaire de manipulation dans le procédé. On utilise alors des rouleaux à laminer dans lesquels on fait passer le tube pour retirer le mandrin. Habituellement, ce type d'étirage est réservé à des cas très particuliers.

2.2.3 Etirage sur mandrin flottant

Dans les cas où le tube à étirer est très long et que le diamètre de ce dernier est très petit, on peut utiliser également la méthode d'étirage sur boulet flottant (floating plug) où le mandrin n'est pas fixé (figure 2.1 en bas à gauche). En effet, lorsque le diamètre du tube est étroit, l'utilisation d'une tige mince pour retenir les efforts qui agissent sur le mandrin pourrait engendrer une rupture de cette dernière. On insère alors un mandrin flottant à l'extrémité du tube avant le début du procédé. La géométrie du mandrin a généralement une forme conique épousant la géométrie de la matrice afin de s'assurer que le mandrin ne passe pas dans la filière. La lubrification interne du tube peut causer un certain problème. Une des solutions pratiques utilisées en industrie est d'injecter un lubrifiant très visqueux dans l'embout conique du tube avant d'insérer le boulet flottant.

J»

2.2.4 Etirage sur mandrin fixe

Le mode d'étirage le plus utilisé demeure néanmoins celui utilisant un mandrin fixe (figure 2.1 en haut à droite). Cette méthode a sensiblement les mêmes avantages que l'étirage sur mandrin long, en ce sens qu'il a également comme rôle de venir calibrer le diamètre intérieur du tube. Cependant, le mandrin ne passe pas à travers la matrice puisqu'il est retenu par une tige de fixation assez résistante pour supporter les efforts de frottement qui agissent sur le mandrin. Le mandrin est généralement de forme cylindrique. Le mandrin de forme conique est aussi utilisé. Cette méthode permet à la fois de faire varier le diamètre et l'épaisseur du tube. Comparativement à l'étirage sur mandrin long, le pourcentage de réduction de section par cycle est inférieur mais la précision des dimensions finales est supérieure en raison du fait qu'il n'y a pas d'opération pour retirer le mandrin.

2.3 Forces d'étirage

La connaissance des efforts intervenant lors du processus d'étirage est essentielle dans l'élaboration de la conception d'une machine pour l'étirage. Bien entendu, il y a peu d'éléments dans la littérature qui répertorient l'évolution des forces et des réactions lors du procédé d'étirage de tube et encore moins lorsqu'il est question d'étirage de tubes à paroi variable. Pour estimer les forces intervenant dans le procédé, il faut donc se tourner vers ce qui a été étudié, soit au niveau de l'étirage de tube à paroi constante. Néanmoins, la connaissance des forces en jeu durant le procédé est essentielle dans la sélection et le développement de machine-outil permettant de faire de l'étirage. Plusieurs modèles analytiques et numériques ont été développés afin d'estimer la force requise et les réactions sur le mandrin pour compléter un cycle d'étirage à paroi constante.

Dans un cadre industriel, les équations analytiques basées sur la théorie de la plasticité élémentaire peuvent être satisfaisantes [1]. D'ailleurs, Lange [1] présente une équation analytique développée par Siebel pour calculer la force de déformation pour de l'étirage sur mandrin fixe (Eq 2.1, 2.2 et 2.3).

Force = \ Gf m ( o „ a \ 2Ms Mn \ sin 2a tan a j

1

\ + — ^ - + ^ ^ ? U + 0 . 5 a | Eq2.1'J

= K{WR)Y Eq2.2 0V m = n + l , A, , D E (l2-3 ALes paramètres de l'équation sont définis comme suit :

/.«< : Contrainte d'écoulement moyenne du tube qui considère les effets du durcissement. Ç'max : Déformation maximale

A. : Aire de section finale du tube A) : Aire de section initiale du tube

Ct : Demi angle de la matrice

Msetm : Coefficients de frottement entre l'interface tube-matrice et tube-mandrin K et tl: Constantes qui sont propres à chaque matériau

Les figures 2.3 et 2.4 qui suivent montrent la comparaison entre les résultats de cette formule et l'expérimentation. Les essais ont été faits avec deux alliages d'aluminium différents. On constate donc, suite à la lecture de ces deux graphiques, que l'exactitude de la formule comparativement aux résultats expérimentaux est satisfaisante. On pourrait alors utiliser ces informations pour estimer les forces impliquées dans le processus d'étirage nous permettant de faire une conception adéquate du banc d'essai.

17,400 CN S 14,500 • 11,600 M 3 8,700 v c E 5.800 c | 2,900 o 120 CM E - .E 100 z - .1 80 Experiment — Calculated M T- 0-1 M Q "0 0 3 -\ Material Afc 99 5 u - 0.5 \ ( A A 10501 • „ — N T ^ — *ma* l M | ^ 64 e 16° 32° 48° Oie opening angle 2Q.

Figure 2.3 : Comparaison des efforts calculés vs expérimentation pour étirage sur mandrin fixe. Matériel - Al 99.5 (AA 1050) [1]

<N C 34.800 i 29.000 - g 200 23,200 h ^ 160 M O 17,400 11,600 -2 Q 240 120 80 5,8001- s 40 O 0L "0.15 Hj - 0.1 HQ* 0.03 Material AfcMq 3 (AA 5754) 0 16° 32° 48° Die opening angle 20.

64e

Figure 2.4 : Comparaison des efforts calculés vs expérimentation pour étirage sur mandrin fixe. Matériel - (AA 5754) [1]

Altan [20] présente une équation analytique qui permet d'estimer la force d'étirage sur mandrin fixe. Karnesis et col. [21] a repris cette équation et l'a comparée à des résultats

expérimentaux et des analyses par éléments finis. La figure 2.5 montre un schéma des différentes zones de déformation. Ce schéma permet de mieux comprendre le développement mathématique utilisé par [21].

DRAW DIRECTION JJ)»

Figure 2.5 : Zones de déformation [21]

&'total ~ ^ s i n k "*" Othin "*" & size "*" " s h e a r

^ s i n * ~~ 1 + J B , 5, 1

frY'l

h * \ro J Eq. 2.4 Eq. 2.5 < > " * » = ■ 1+/3, fi, 1-^ , -^ 1

v ^ o y a + j - \ B , \Ho J WU k o,,«=^*-(o"*-^/*»)expJ

-2/zL ' * * , = tan or Eq. 2.6 Eq. 2.7 Eq. 2.8 52 = 2// tan «r- tan /? Eq. 2.9 Eq. 2.10<t - ^

° ~ ~ S

E tl-

2-

1 1Chacun des termes est défini comme suit selon la référence [20] :

sin* : C'est le terme qui représente l'effort requise dans la zone d'étirage à creux (sinking

zone), c'est-à-dire tout ce qui précède la zone d'étirage (drawing zone). Dans cette zone, la plus grande partie de la déformation est due au pliage du tube [20].

& tim '• Dans la zone intermédiaire (drawing zone), on considère la force nécessaire pour la déformation plastique du matériau mais aussi pour combattre le frottement entre les interfaces tube-mandrin et tube-matrice.

osize : Dans la région cylindrique (sizing zone), la déformation plastique est minime.

0rshear: Représente le terme qui considère l'effort de cisaillement dans toute la zone de

déformation.

â : Contrainte d'écoulement moyenne du tube qui considère les effets du durcissement. JU : Coefficient de frottement. Pour fin de simplification, on va considérer que le

coefficient de frottement est le même pour les deux interfaces (matrice et tube-mandrin.

Roet\ : Rayon extérieur et intérieur de la section finale respectivement. r0ell : Rayon moyen initial et final respectivement.

H0elX: Épaisseur initiale et finale respectivement.

a e t A Demi-angle de la matrice et du mandrin respectivement.

Donc la charge totale est la somme des quatre termes qui représentent respectivement les efforts d'étirage à creux (sinking zone), d'amincissement (drawing zone), de calibration des diamètres (sizing zone) et de déformation à l'entrée et à la sortie des zones de mise en forme. Selon [21], les équations ci-dessus estimeraient de façon très satisfaisante la force d'étirage nécessaire pour compléter le procédé. En effet, selon leur protocole, les auteurs ont calculé une valeur de 86 tonnes de façon analytique alors qu'ils ont obtenu 86 tonnes et 90 tonnes par les simulations par EF et les expériences en laboratoire respectivement. Néanmoins, la formule ne permet pas d'estimer les variations de la force d'étirage pendant le procédé. Altan [21] a aussi fait ressortir deux autres éléments importants. D'abord, leur

calcul par EF montrent que la charge exigée pour étirer un tube en une passe est supérieure à celle nécessaire pour étirer le même tube en deux passes successives et ce pour les mêmes exigences géométriques (figure 2.6). Aussi, on constate sur la figure 2.7 que les résultats numériques permettent de prédire assez fidèlement les forces de réaction sur le mandrin comparativement aux essais expérimentaux.

u u o U . B 'M S O 140 Single Pau 120 100 Twopass 80 ' / l ^

\J

60 ' \ 40 ■ I / 20 J/2nd Pau 0 ' 1st Pau 0 ' 1st Pau 0.0 02 0.4 0.6 0.8 1.0Normalised Drawing Time

Figure 2.6 : Force d'étirage pour un cycle à une passe vs 2 passes [21]

S 20 FE Prediction ai □ Experiment 1

g

H3 A £ 15r\

B \ i \ Oi \ / \

• — <B 1 l u \ U , \ « 10 A M i f □ . S •A tXJ \

mm 111 \ •> 5y \

•o 10 "A e j y \ M L* ' \S o

i-— \S o

— i i i i i i _ 0.0 02 0.4 0.6 0.8 1.0Normalised Drawing Time

Figure 2.7 : Forces de réaction sur le mandrin EF vs expérience [21]

Il existe d'autres méthodes analytiques dans la littérature. Entre autre, Avitzur présente dans [6] une méthode analytique pour le calcul de force dans le cadre de l'étirage à creux. On constate et en déduit donc que cette équation ne considère pas la force de frottement qui se produit entre le mandrin et le tube (équations 2.12 et 2.19), puisqu'il n'y a aucun

mandrin qui vient calibrer le diamètre intérieur (figure 2.8). Cependant, ces équations pourront malgré tout être utiles afin d'évaluer de façon préliminaire la force d'étirage.

ZONE I—•■ — »-»-ZONE m

Figure 2.8 : Schéma de référence pour l'équation 2.12 [6]

K

-A = _ " t f _ = A 0 tube 1 B + - Î = [ C - D + E + F ] 1 - ' * *B = 2

f(a)

In

( R , ) 1

RnL vVJJ

a

C =

sin' a

D = cota

E = m cot(en In

V

\

R°f

JJ Rof\F = m cot or.

V*"

V*</y Eq. 2.12 Eq. 2.13 Eq. 2.14 Eq. 2.15 Eq. 2.16 Eq. 2.17 Eq 2.18F = a

QR

ajr{K-K)

Eq. 2.19a a, m

Chacun des termes des équations 2.12 à 2.19 sont définis comme suit dans la référence [6] : ^ ° " ' : Rayon extérieur et intérieur initial

"o/ « '/ : Rayon extérieur et intérieur final : Semi-angle de la matrice

: Semi-angle du mandrin

: Coefficient de frottement (le même pour les deux interfaces) cr0 : Limite d'écoulement en traction (limite ultime du matériau)

<Xjf : Contrainte axiale

Dans la référence [11], Sawamiphakdi utilise une méthode basée sur celle de Siebel, mieux connue sous le nom de « slab method ». Cette procédure, que l'on nommera ici analyse par tranche, consiste à faire l'équilibre des forces sur une petite tranche de métal dans la zone de déformation (figure 2.9). Selon Sawamiphakdi, l'analyse par tranche nous permet d'obtenir des résultats assez exacts pour approximer la solution du problème. Dans les équations 2.20 à 2.24, on peut voir ce qui est présenté dans [11] pour le calcul de la contrainte principale pour de l'étirage à froid sur mandrin fixe. Il est à noter que l'auteur mentionne que pour obtenir l'approximation de force, il suffit de multiplier l'équation 2.24 par l'aire de section de sortie du tube.

' ' «

k. » C

-»— y La d_

DitPiora.

Figure 2.9 : Analyse par tranche [11]

0Ttotal ~ ^ s i n k + Cdraw

&sink = Y

i f ^ Y

| C O' ^

i+ l

-^r a» . = yy ju

{cot or,

' l + > 9

V ^ o ;r

rY l

V B = B _ ( M i + M i ) tan or K{\n(R))n n + \ J1-v

foy

Eq. 2.21 Eq. 2.22 Eq. 2.23 Eq. 2.24Les paramètres de l'équation sont définis comme suit : °sin* ; Contrainte dans la zone d'étirage à creux.

draw : Contrainte dans la zone d'étirage avec mandrin.

Y : Contrainte d'écoulement moyenne du tube qui considère les effets du durcissement.

a : Semi-angle de la matrice

Miet2: Coefficients de frottement entre l'interface tube-matrice et tube-mandrin d0e t d ' - Diamètre extérieur initial et final

10 et t '■ Epaisseur initial et final

K et n : Constantes qui sont propres à chaque matériau

2.4 Outillage

2.4.1 Les matrices

La matrice (ou filière) est utilisée pour calibrer le diamètre extérieur du tube. La géométrie des matrices varie d'une compagnie à l'autre selon l'expérience de ces dernières. On retrouve des matrices de forme conique et de forme parabolique. De façon générale, on retrouve les mêmes caractéristiques géométriques présentées sur la figure 2.10. Comme il a été mentionné ci-dessus, la forme des matrices peut varier légèrement en fonction des pratiques d'utilisation. Entre autre, une des caractéristiques géométriques pouvant s'ajouter à ce qui apparaît sur la figure 2.10 est la présence d'un angle d'approche. Ce dernier se situe entre la zone d'entrée et la zone de contact. Cet angle est toujours plus petit que

l'angle de la zone d'entrée. On peut faire l'hypothèse que cet angle a comme effet de rendre plus progressif le changement de diamètre extérieur.

Radius between bearing and lead-away Rayon entre la zone de contact et la zone de sortie

Lead-away angle Angle de la zone de sortie

Sens du procédé

Die thickness

Épaisseur de la matrice

Lead-away

Zone de sortie Bearing zone Zone de contact

Lead-in Zone d'entrée Lead-in angle

Angle de la zone d'entrée

Radius between bearing and lead-in Rayon entre la zone d'entrée et la zone de contact

Figure 2.10 : Géométrie générale des matrices [7]

2.4.2 Les mandrins

Un peu comme dans le cas des matrices, la géométrie des mandrins peut varier grandement. Cependant, de façon générale on retrouve trois formes qui sont principalement utilisées soient : le mandrin cylindrique, le mandrin conique et le mandrin en forme de poire (figure 2.11). Ds sont donc assortis aux matrices et selon le produit à étirer. Les mêmes types de matériaux sont utilisés pour la fabrication des matrices et des mandrins. D en sera question ultérieurement.

-E^aÈE

(a) avec mandrin cylindrique

sur tige 6 mandrin poire sur tige £ avec mandrin conique flottant

Figure 2.11 : Geometries générales des mandrins [9] 2.4.3 I m p a c t de la géométrie des outils s u r le procédé

L'outillage utilisé pour l'étirage à froid de tubes comporte une matrice et un mandrin. Ces outils doivent être conçus de façon à minimiser les efforts d'étirage mais aussi afin d'obtenir des tubes de bonne qualité (fini de surface entre autre). Au niveau de la conception d'outils, Hyde [7] est très exhaustif à ce sujet. Selon cette référence, l'angle de la zone d'entrée a une répercussion sur l'épaisseur du film de lubrifiant entre la matrice et le tube. Ainsi, cet angle a une influence directe sur la force d'étirage requise et le fini de surface extérieur du tube. Un angle d'ouverture total autour de 20° serait un bon compromis afin de minimiser la force d'étirage et d'obtenir un tube de bonne qualité. On peut aussi utiliser deux angles différents dans la zone d'entrée. En divisant cette zone en deux, on peut utiliser un angle de 20° à l'entrée suivi d'un angle de 10°. Aussi, Hyde [7] mentionne que le rayon entre la zone d'entrée et la zone de contact doit être assez important (environ 2 po) afin que la transition entre les deux zones soit très progressive. Également, il prétend que si la longueur de la zone de contact est trop courte, il est difficile de contrôler la rectitude du tube alors que si elle est trop longue, le frottement peut augmenter de telle sorte que la force d'étirage devient excessive.

À la figure 2.12, on peut voir un schéma de mandrin que présente la référence [7]. L'angle d'entrée du mandrin (lead-in angle) n'est pas nécessaire sauf lorsque l'angle d'entrée de la matrice est très petit. Néanmoins, Hyde [7] stipule que la géométrie du mandrin est moins critique que celle de la matrice. Comme présenté au chapitre deux, Alfiniti utilise deux matrices soient : une filière pour l'étirage à creux et une filière pour l'étirage sur mandrin.

Hyde [7] prétend en effet que l'utilisation de deux matrices subséquentes permet d'obtenir un meilleur fini de surface.

iïadius Between Lead-Away an Bearing Mandrel Length Bearing ^ Length

Lead Away Anglg_ Length of

Lead-Away

-Ik- /

v

Usually in mandrels over 3,!

dia. a 3/16" hole is drilled ,-because in tha-je larger si?.ss

the tube might collapse under atomospheric pressure if this hole were not presfint. This alco reduces tho weight of large mandrels.

""Lead-In | Length '

~~ Lead-in Angle (parallel mandrels

are often used) Blend Betwoen

Bearing and Le,'id-In

Figure 2.12 : Schématisation de la géométrie globale d'un mandrin [7]

Les deux graphiques illustrés à la figure 2.13 font ressortir l'effet de l'angle de la zone d'entrée. Par une comparaison entre une analyse par éléments finis et un modèle analytique, Neves a fait ressortir que l'angle optimal pour la zone d'entrée de la matrice varie entre 14° et 20° pour l'étirage à paroi constante sur mandrin et ce pour différents pourcentages de réduction [22]. De plus, Neves a montré que les efforts d'étirage augmentent quand le frottement aux interfaces matrice-tube et mandrin-tube augmente, ce qui semble une évidence à prime à bord. Mais encore, l'augmentation des efforts d'étirage est significativement plus élevée lorsque le frottement à l'interface mandrin-tube est plus important que le frottement entre le tube et la matrice.

900 _ 800 £ 700 8. 600 S 500 v 55 4CO I 300 S 200 Q 100 1200 34.4% • 26.5% 20% 5 7 8,8 10,5 14 Die semi angle (degrees)

Figure 5 Drawn stress x die semiangle, predicted with FEM analysis.

- J - 3 4 . 4 % -.-26.5% -*-20%

1 J» M O g » JJJ o JJ

~ ~ * J> J> . » ■ I JJ » •

— J J . . m ■ ■ . ■ J* *

0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 Oie semiangle (degrees)

:igure 8. Drawing stress variation with die semiangle and area reduction.

Jbtamed with the upper bound method.

Figure 2.13 : Effet de l'angle de la zone d'entrée : comparaison entre le modèle numérique et analytique [22]

La figure 2.14 montre le profil d'une matrice qui a été modifiée afin de diminuer le risque d'endommagement du tube. Lee et col. [23] a démontré en utilisant un CDV (critical damage value) qu'un angle d'entrée de 20° (demi-angle de 10°) minimise les risques de rupture du tube lors de sa mise en forme (tableau 2.1). D est à noter que les résultats obtenus par calcul ont été validés par expérimentation en laboratoire.

Redesigned shape Current shape

R10.0

Figure 2.14 : Profil de la matrice [23]

Table 7

Maximum damage value of the redesigned die with the various semi-die angle Se mi -die angle | ° | Maximum damage 8.0 0.658 10.0 0.S18 III) 0.678 12.0 0.811 14.0 1.100 16.0 0.993 17.0 0.963

Kyung-Keun et col. [24] est également parvenu à déterminer un angle de la zone d'entrée optimal pour le procédé d'étirage. À partir d'un développement analytique (upper bound solution), il fait ressortir un angle optimal qui minimise les efforts d'étirage. La figure 2.15 présente les résultats de cette solution analytique et l'angle optimal (autour de 20°). De plus, il prétend que l'angle d'entrée et les efforts relatifs à cet angle augmentent avec le coefficient de frottement, d'où l'importance d'avoir une bonne lubrification.

C ontributKjn to oa ',

••■■■■ HWwpBMBHi JBMJMMSM I t ■ Internal shear

\ l Die-materieal friction ■ Ptug-marterial frcition

Figure 2.15 : Effort d'étirage en fonction du demi-angle de la zone d'entrée [24] Plusieurs autres auteurs [4, 5, 6] présentent le même genre de graphique que la figure 2.15 qui montre les efforts d'étirage en fonction de l'angle de la zone d'entrée de la matrice et le coefficient de frottement. La plupart de ces références concernent surtout l'étirage à creux et ne tiennent pas compte de la géométrie du mandrin. Également, Avitzur [4, 6] montre des équations permettant d'estimer l'angle d'entrée de la matrice en fonction du rapport de réduction entre le tube initial et le tube final. Bien entendu, il faut cependant faire attention en utilisant ces dernières puisque la formabilité des matériaux est limitée.

La figure 2.16 montre différentes geometries de matrice dont une qui présente un profil non linéaire (forme courbe). Certains auteurs ont démontré que ce type de matrice nécessitait l'intervention de forces moins importantes comparativement aux matrices de forme conique [25, 26]. Néanmoins, dans l'industrie, les matrices de forme conique sont de loin les plus utilisées en raison de leur facilité de fabrication mais aussi parce qu'elles démontrent une

meilleure efficacité au niveau de la lubrification. Il semble que l'utilisation de la géométrie conique favorise le passage du lubrifiant entre le tube et les murs de la matrice [1].

W

Figure 2.16 : Profil conique vs profil courbe de matrice [25]

2.4.4 Matériaux pour l'outillage

La sélection des matériaux pour la fabrication des outils est une étape importante puisque ces derniers ont une influence considérable sur la qualité des tubes finaux. En effet, en cas d'usure prématurée, les outils peuvent endommager les tubes fabriqués et ainsi diminuer la qualité du produit. Mais encore, puisque le coût de fabrication de l'outillage peut être important, le choix d'un matériau inadéquat peut alors compromettre la durée de vie des outils. Le tableau 2.2 est tiré de la référence [3] et présente un résumé des matériaux recommandés pour la fabrication de l'outillage pour l'étirage de tubes de différents alliages.

Table 2 Recommended tool materials for drawing bars, t u b i n g , and complex shapes

I Round bars and tubing) a) ■ Common commercial sizes Maximum

commercial siieic): Complex shapes: dies Metal to be drawn Bar and tube dies Tube mandrebtb) dies and mandrels and mandretsUMb) Carbon and alloy steels Tungsten carbide WI or carbide D2 or CPM 10V CPM 10V or carbide Stainless steels, titanium,

tungsten, molybdenum, and

nickel alloys Diamond or D2 or carbide D2. M2. or F2 or carbide(e) carbide(d) CPM IOV(a)

Copper, aluminum, and

magnesium alloys WI or carbide WI or carbide D2 or CPM 10V Ol. CPM 10V. or carbide

(a) Tool steels for both dies and mandrels arc usually chromium plated, (bl "Carbide" indicates use of cemented carbide nibs fastened to steel rods, (c) 10 in. OD by V. in. wall, (d) Under 1.5 mm (0.062 in), diamond; over 1.5 mm (0.052 in), tungsten carbide, (e) Recommendations for large tubes or complex shapes apply to stainless steel only.

Tableau 2.2 : Matériaux pour outillage [3]

Selon la référence [3], le choix des matériaux pour les outils dépend d'abord des dimensions du tube, de la composition de l'alliage du tube, la forme, les tolérances dimensionnelles et la quantité de métal à étirer. Les outils sont bien entendu soumis à de l'érosion sévère et sont donc le plus souvent faits d'acier où des inserts en diamant ou en carbure sont intégrés à l'outillage. Cependant, pour des raisons économiques, l'utilisation d'acier outil est aussi très répandue. On peut voir dans le tableau ci-dessus que pour des alliages tels que l'aluminium, l'utilisation d'acier outil comme le AISI-W1, AISI-D2 ou le AISI-Ol est appropriée. Selon la référence [1], l'acier est un matériau très souvent utilisé pour la fabrication de l'outillage pour l'étirage. La dureté recherchée pour ces outils devrait être entre 63 et 67 HRC (Rockwell C) [1, 7, 19]. On comprend bien que les aciers outil utilisés sont des aciers traités thermiquement. Il est donc possible, suite au traitement thermique, que les dimensions de l'outillage varient en raison de la contraction possible du matériau. Il faut donc choisir des aciers outil qui minimisent cette déformation et ce surtout si la forme du tube étiré n'est pas circulaire, car il peut être difficile d'aller usiner la surface de l'outil après le traitement thermique [7]. Wick et col. [19] mentionne à son tour que l'outillage est soumis à des forces compressives, à de l'abrasion, à des effets thermiques et chimiques importants. La sélection de matériaux est donc importante et dépend du matériau à étirer, de la dimension du tube, de la forme du tube, de la quantité à mettre en forme et aussi du coût du matériau à utiliser. Pour Wick [19], l'utilisation des aciers outil est généralement limitée à la fabrication de gros outil et ce, pour des raisons économiques et

pour des applications particulières. Les aciers mentionnés par [1] ainsi que TAISI-M2 sont recommandés pour la fabrication d'outils [19]. La dureté est un facteur important sur la durée de vie de l'outillage. Les aciers ayant une dureté plus faible sont moins propices aux ruptures mais vont avoir tendance à s'user plus rapidement [19]. La référence [27] présente aussi un tableau montrant des aciers outil pouvant être utilisés pour fabriquer la matrice et le mandrin. Le tableau 2.3 présente ce dernier.

TABLE 5.7

Typical Tool and Die Materials f o r Metal w o r k i n g

Process Material

Die casting

Powder metallurgy Punches

Dies

Molds for plastics and rubber Hot forging Hot extrusion Cold heading Cold extrusion Punches Dies Coining Drawing Wire Shapes

Bar and tubing Rolls Rolling Thread rolling Shear spinning Sheet metals Shearing Cold Hot Pressworking H13,P20 A2, S7, D2, D3, M2 WC, D2, M2 SI, O l , A2, D2, 6F5, 6F6, P6, P20, P21, H13 6F2,6G, H11, H I 2 H11,H12, H13,H21 W 1 , W 2 , M 1 , M 2 , D2, WC A2, D2, M2, M4 0 1 , W 1 , A 2 , D 2 52100, W I , O l , A2, D2, D3, D4, HI 1, H12, H13 WC, diamond WC, D2, M2 WC, W1,D2

Cast iron, cast steel, forged steel, WC A2, D2, M2

A2, D2, D3

D2, A2, A9, S2, S5, S7 H11,H12, H13

Zinc alloys, 4140 steel, cast iron, epoxy composites, A2, D2, Ol

Tableau 2.3 : Aciers outil pour fabrication d'outillage [27]

2.5 Lubrification

Une lubrification appropriée est essentielle dans l'étirage de tube en aluminium [3, 5]. Le lubrifiant rempli d'abord un rôle au niveau du frottement entre les interfaces en contact. Bien entendu, plus on diminue la composante de frottement, plus on diminue la force

d'étirage pour compléter un cycle d'étirage. Aussi, dans les cas où la vitesse d'étirage est importante, le lubrifiant doit également agir comme un liquide refroidisseur afin d'extraire la chaleur produite par le procédé. Ainsi, il y a moins de risque que cette élévation de température altère les propriétés de la microstructure du matériau. On peut penser aussi que si la qualité des tubes étirés peut diminuer dans le cas de mauvaise lubrification, la durée de vie des outils peut elle aussi être affectée par une lubrification inadéquate.

Dans la référence mentionnée ci-dessus, on fait la distinction entre « dry drawing » et le « wet drawing ». Afin de faciliter la compréhension et faire la distinction entre les deux types de lubrification, on utilisera en français les termes « étirage sans frottement » et « étirage sans frottement et chaleur » respectivement. En effet, l'étirage sans frottement fait référence au fait que le lubrifiant est choisi pour ses propriétés tribologiques uniquement. La pièce est refroidie une fois la mise en forme terminée. L'outillage peut être aussi refroidi par de l'eau par exemple. L'étirage sans frottement est surtout utilisé pour les matériaux plus résistants tels que l'acier et l'acier inoxydable. En ce qui concerne l'étirage sans frottement et chaleur, le lubrifiant est à la fois utilisé pour ses propriétés tribologiques mais aussi pour sa capacité à extraire la chaleur. Ces lubrifiants peuvent être à base d'huile ou aqueux. Ils peuvent être appliqués sur la surface des outils ou sur la pièce à être déformée. La référence [5] fournie un tableau (tableau 2.4) qui présente différents lubrifiants pouvant être utilisés en fonction du matériau à étirer.

Bar and tube drawing Steels

Stainless steels and Ni alloys

Al and Mg alloys

Cu and Cu alloys Ti alloys

Refractory metals

Heavy oil, soap-fat paste, grease

Heavy oil, soap-fat, paste, grease (+ EP) (+ MoS2. etc.)

Polymer coating + EP oil Phosphate + soap Metal + MO (or EM) MO + CI additive Chlorinated wax

Polymer (chlorinated) (+ MO) Oxalate + soap

Metal (Cu) + MO MO + fatty derivatives Soap coating

Wax (lanolin) coating Polymer coating EM (fat)

MO (+ fat) (+ EP) Soap film Polymer coating Oxidized + CI oil (wax) Fluoride-phosphate + soap Metal + soap

Hot: graphite coating

Warm (cold): graphite or MoS2

Oxidized + wax Metal (Cu) + MO MF MF 0.07 0.05 MF 0.15 0.07 0.07 0.05 MF MF 0.07 0.05 0.05 MF MF 0.05 0.07 0.15 0.1 0.07 0.15 0.1 0.15 0.1

la) EM. emulsion of ingredients shown in parentheses. MO, mineral oil; of higher viscosity for more severe duties, limited by staining. EP, EP com-pounds (S, CI. and/or P). (b) MF, mixed-film lubrication; |i = 0.15 at low speeds, dropping to 0.3 at high speeds. Source: Ref I, p 373

Tableau 2.4 : Lubrifiant et coefficient de frottement [5]

Selon Kalpakjian et col. [27], une lubrification adéquate est nécessaire afin d'augmenter la durée de vie des outils, obtenir un fini de surface de qualité, diminuer les forces d'étirage et l'élévation de température. Il est difficile dans l'étirage de tube de maintenir un film de lubrifiant assez épais et ce surtout au niveau de l'interface tube-mandrin. De plus, les auteurs de cette référence parlent également de « wet drawing » et de « dry drawing ». Cependant, ces termes ont une toute autre signification dans leur texte que dans [5]. En effet, ces termes font plus référence ici à la façon dont on applique le lubrifiant. Lorsque la matrice et le tube sont immergés dans le lubrifiant, on parle ici de « wet drawing » alors que si le lubrifiant est disposé de façon à recouvrir la surface du tube sans immersion, on parle alors de « dry drawing ».

Neves et col. [22] présente des résultats très intéressants comparant expérimentalement l'utilisation de différents lubrifiants et ce pour deux conditions d'utilisation distinctes. La

première condition était celle où le fluide est appliqué de façon pressurisée alors que pour la deuxième, le lubrifiant n'était pas pressurisé. Ainsi, les auteurs ont démontré que la force d'étirage était inversement proportionnelle à la vitesse d'étirage. De plus, ils ont conclu en mentionnant que le fait de pressuriser le lubrifiant pouvait diminuer les efforts d'étirage. Mais encore, ils ont montré que l'utilisation du bon lubrifiant pouvait diminuer considérablement la charge d'étirage requise. Le tableau 2.5 présente les résultats expérimentaux des 3 lubrifiants utilisés lors de l'étirage sur mandrin fixe et ce pour différentes vitesses d'étirage.

Table 2. Experimental results of the average drawing force.

LUBRICATION SAE 20W40 LUBRICATION 1 m mm 2 m nun 5 m. nun PRESSURIZED 450,0 273,8 328.3 UNPRESSURIZED 498.7 308.2 358,8 Relative increasing (%) 10.8 12,6 9,3 RENOFORM MZA 20 1 m in in 2 m mm 5 m mm PRESSURIZED 448.3 374,1 323.0 UNPRESSURIZED 445,0 435,2 358,7 Relative increasing (%) -0.7 14 11 E.XTRUDOIL319MOS 1 m nun 2 m min 5 m nun PRESSURIZED 266.3 229,3 228,2 UNPRESSURIZED 310,7 272,7 285,1 Relative increasing (%) 16.7 18.9 24,9

Tableau 2.5 : Comparaison de 3 types de lubrifiants sur la force d'étirage [22] On peut donc dire que le choix du bon lubrifiant pour le procédé d'étirage ne doit pas être laissé au hasard. En effet, il peut être très important en termes d'efforts à fournir pour compléter un cycle d'étirage. On ne fait pas mention dans [22] de la qualité des finis de surfaces obtenus en fonction du lubrifiant sélectionné. Néanmoins, on peut penser que si l'effort est moins important, on a alors un lubrifiant de bonne qualité qui diminue le frottement et donc les risques d'endommager la surface de la pièce. Il faut donc rechercher

![Figure 1.5 : Soies d'étirage [31]](https://thumb-eu.123doks.com/thumbv2/123doknet/5610218.135140/15.898.271.564.559.932/figure-soies-d-étirage.webp)

![Figure 1.6 : Mandrin à diamètre variable [15]](https://thumb-eu.123doks.com/thumbv2/123doknet/5610218.135140/17.898.113.791.154.361/figure-mandrin-à-diamètre-variable.webp)

![Figure 1.8 : Production de tubes à paroi variable sans mandrin [17]](https://thumb-eu.123doks.com/thumbv2/123doknet/5610218.135140/19.898.161.766.151.323/figure-production-tubes-paroi-variable-mandrin.webp)

![Figure 2.5 : Zones de déformation [21]](https://thumb-eu.123doks.com/thumbv2/123doknet/5610218.135140/27.898.258.679.208.596/figure-zones-de-déformation.webp)

![Figure 2.9 : Analyse par tranche [11]](https://thumb-eu.123doks.com/thumbv2/123doknet/5610218.135140/31.898.149.811.728.967/figure-analyse-par-tranche.webp)