Caractérisation de l’impact des conditions opératoires

sur l’efficience d’un procédé de concentration du lait

par ultrafiltration

Mémoire

Stéphanie Méthot-Hains

Maîtrise en sciences et technologie des aliments

Maître ès sciences (M.Sc.)

Québec, Canada

Caractérisation de l’impact des conditions opératoires

sur l’efficience d’un procédé de concentration du lait

par ultrafiltration

Mémoire

Stéphanie Méthot-Hains

Sous la direction de :

Yves Pouliot, directeur de recherche

Alain Doyen, codirecteur de recherche

RÉSUMÉ

Les concentrés de protéines de lait sont couramment utilisés comme ingrédients lors de la standardisation du lait de fromagerie. La concentration des protéines est généralement réalisée par ultrafiltration (UF) à l’aide de membranes polymériques ayant un seuil de coupure de 10 kDa, et ce, jusqu’à un facteur de concentration volumique de 3.5X. Dans l’optique d’améliorer l’efficience du procédé d’UF, l’étude avait pour but de caractériser l’impact du mode opératoire (pression transmembranaire constante (465 et 672 kPa) et flux constant) ainsi que la température (10°C et 50°C) sur la performance du système jusqu’à un facteur de concentration volumique de 3.6X. Le module de filtration à l’échelle pilote comprenait une membrane d’UF en polyéthersulfone de 10 kDa d’une surface de 2,04 m2. La performance du système a été caractérisée sur le flux de perméation, la sélectivité et

la consommation énergétique totale. L’étude a montré que le flux de perméation était 1,9 fois plus élevé à une température de 50°C comparativement à 10°C lors de l’UF du lait. Le coefficient de rejet des protéines n’a pas été affecté significativement par la pression transmembranaire et la température (P<0,05). L’effet de la température a été observé au niveau de la teneur en calcium, laquelle était plus élevée de 12% dans les rétentats générés à 50C. La consommation énergétique totale du système d’UF était plus élevée à 10C comparativement à 50C, représentant 0,32±0,02 et 0,26±0,04 kWh/kg rétentat respectivement. Les résultats montrent que le ratio d’efficience énergétique (rapport entre le flux de perméation et la consommation énergétique) optimal a été obtenu à faible pression transmembranaire constante et à 50C. L’approche développée dans le cadre de ce projet fournira des outils aux industriels laitiers pour améliorer l’éco-efficience de leurs procédés de séparation baromembranaire.

ABSTRACT

The milk proteins concentrates are widely used as a dairy ingredient for cheese milk standardization. Milk protein concentrates are generally produced by ultrafiltration (UF) using polymeric membranes with molecular weight cut-off of 10 kDa, until a volume concentration factor of 3.5X. To improve the efficiency of the UF process, this study aimed at characterizing the impact of operating mode (constant transmembrane pressure (465 and 672 kPa) and constant flux) and temperature (10C and 50C) on the UF system performances during skim milk concentration until a volume concentration factor of 3.5X. A pilot-scale filtration module equipped with a 10 kDa polyethersulfone UF membrane with an effective surface of 2,04 m2 was used. System performance was characterized by the permeation flux,

membrane selectivity and the total energy consumption. Experiments demonstrated that the permeation flux was 1,9 times higher at 50C compared to 10C. The protein rejection was not significantly affected by the transmembrane pressure and the temperature (P<0,05). The temperature had an impact in terms of calcium content, which was 12% higher in the retentate generated at 50°C compared to the one produced at 10C. The total energy consumption was higher during UF at 10°C (0,32±0,02 kWh/kg retentate) compared to 50°C (0,26±0,04 kWh/kg retentate). The results showed that the energy efficiency ratio (ratio of the permeation flux and total energy consumption) was optimal at low constant transmembrane pressure and 50°C. The experimental approach developed in this project provides tools to dairy processors to improve the eco-efficiency of their membrane separation systems.

TABLE DES MATIÈRES

Résumé ... iii Abstract ... iv Table des matières ... v Liste des tableaux ...viii Liste des figures ... ix Liste des abréviations ... x Remerciements ... xii Avant‐propos ... xiii Introduction ... 1 Chapitre 1. Revue de littérature ... 3 1.1 L’éco‐efficience ... 4 1.1.1 Définition de l’éco‐efficience ... 4 1.1.2 L’éco‐efficience dans le secteur laitier ... 4 1.2 Les constituants du lait ... 7 1.2.1 Définition du lait ... 7 1.2.2 La matière grasse ... 8 1.2.3 Les minéraux ... 8 1.2.4 Les glucides... 9 1.2.5 Les substances azotées ... 10 1.2.5.1 L’azote non protéique ... 10 1.2.5.2 Les protéines sériques ... 10 1.2.5.3 Les caséines ... 11 1.2.5.3.1 La micelle de caséines et l’équilibre soluble colloïdal ... 13 1.3 La technologie par membrane: L’ultrafiltration ... 15 1.3.1 Le principe ... 16 1.3.2 Le module spiralé ... 17 1.3.2.1 Les avantages et inconvénients ... 17 1.3.2.2 Le matériau membranaire ... 17 1.3.3 Les conditions opératoires ... 18 1.3.3.1 Le type de procédé ... 18 1.3.3.1.1 Le procédé discontinu ou par « batch » ... 18 1.3.3.1.2 Le procédé continu... 19 1.3.3.2 Le facteur de concentration volumique ... 20 1.3.3.3 La pression transmembranaire ... 20 1.3.3.3.1 L’encrassement ... 211.3.3.3.2 La caractérisation de l’encrassement ... 22 1.3.3.4 La température de filtration ... 23 1.3.4 Les performances du système d’ultrafiltration ... 23 1.3.4.1 La sélectivité de la membrane ... 23 1.3.4.2 Le flux de perméation ... 24 1.3.4.3 La consommation énergétique ... 25 1.3.4.3.1 État des travaux antérieurs ... 25 1.3.4.3.2 Énergie totale d’un système UF ... 26 1.3.4.3.3 Énergie thermique ... 27 1.3.4.3.4 L’énergie mécanique ... 27 1.4 L’ultrafiltration du lait ... 29 1.4.1 Applications ... 29 1.4.2 Définitions ... 30 1.4.3 Le procédé de fabrication ... 31 1.4.4 Effet des conditions opératoires sur la performance du procédé d’UF ... 34 1.4.4.1 La PTM ... 34 1.4.4.1.1 Effet de la PTM sur le flux de perméation ... 34 1.4.4.1.2 Effet de la PTM sur la sélectivité de la membrane ... 35 1.4.4.1.3 Effet de la PTM sur la consommation énergétique ... 35 1.4.4.2 La température d’UF ... 35 1.4.4.2.1 Effet de la température sur le flux de perméation ... 36 1.4.4.2.2 Effet de la température sur la sélectivité de la membrane ... 37 1.4.4.2.3 Effet de la température sur la consommation énergétique ... 38 Chapitre 2 Hypothèse et objectifs de recherche ... 39 2.1 Hypothèse de recherche ... 40 2.2 Objectifs ... 40 Chapitre 3 Effect of transmembrane pressure control on process efficiency during skim milk concentration by ultrafiltration at 10 and 50C ... 41 3.1 Résumé ... 42 3.2 Interpretive summary ... 44 3.3 Abstract ... 45 3.4 Introduction ... 46 3.5 Materials and Methods ... 48 3.5.1 Milk supply and preparation ... 48 3.5.2 Ultrafiltration process ... 48 3.5.3 Operating conditions ... 48 3.5.4 Cleaning procedure ... 49 3.5.5 Determination of ultrafiltration performances ... 49

3.5.5.1 Permeation flux ... 49 3.5.5.2 Rejection coefficient ... 50 3.5.5.3 Membrane resistance ... 50 3.5.5.4 Energy consumption ... 51 3.5.5.5 Analytical methods ... 52 3.5.5.6 Statistical analysis ... 52 3.6 Results ... 52 3.6.1 Effect of TMP and temperature on permeation flux ... 52

3.6.2 Effect of transmembrane pressure and temperature on retentate composition and milk components rejection ... 55 3.6.3 Effect of TMP and temperature on membrane and fouling resistances ... 56 3.6.4 Effect of TMP and temperature on energy consumption ... 56 3.7 Discussion ... 57 3.8 Conclusion ... 61 3.9 Acknowledgements ... 62 Chapitre 4 Discussion et conclusion générale ... 63 4.1 Discussion générale ... 64 4.2 Conclusion générale ... 68 Bibliographie ... 70

LISTE DES TABLEAUX

Tableau 1.1 Composition moyenne des constituants majeurs du lait de vache et leur dimension (20) 7 Tableau 1.2 Concentration moyenne des minéraux majeurs dans le lait de vache (23) (24) ... 8 Tableau 1.3 Quantité relative et poids moléculaires des protéines sériques (27) ... 10 Tableau 1.4 Publications sur la consommation énergétique des systèmes baromembranaires en

fonction de la méthode d’analyse ... 26 Tableau 1.5 Composition des rétentats générés par UF du lait écrémé à différents FCV (66) ... 30 Tableau 1.6 Composition (%) de concentrés de protéines laitières (69) ... 31 Table 3.1 Effect of operating temperature on protein and mineral (calcium and phosphorous) content of skim milk UF-retentate ... 55 Table 3.2 Effect of operating mode on Rm, Rirr, Rrev and Rt (Mean ± SE) for producing a 3.6X skim milk

LISTE DES FIGURES

Figure 1.1 Contribution des différentes étapes du cycle de vie sur le changement climatique et

l’utilisation des ressources pour la production de 1kg de lait et de fromage (12) ... 6

Figure 1.2 Répartition du calcium et du phosphate dans le lait (25) ... 9

Figure 1.3 Le lactose ... 9

Figure 1.4 Modèle de la micelle de caséines avec sous-unités (21) ... 12

Figure 1.5 Résidus de phosphosérine (gauche) et proline (droite) ... 13

Figure 1.6 Modification de l’équilibre salin en fonction de différentes conditions physicochimiques (23) ... 13

Figure 1.7 Identification des tailles de différents composés du lait et des pores de membranes MF : microfiltration, UF : ultrafiltration, NF : nanofiltration et RO : osmose inverse (36) ... 16

Figure 1.8 Le module spiralé (38) ... 17

Figure 1.9 Système de filtration en mode « Batch » (37) ... 19

Figure 1.10 Système de filtration en mode « multiétage » (37) ... 20

Figure 1.11 L’évolution du flux de perméation due à l’encrassement de la membrane (39) ... 22

26 Figure 1.12 Système de filtration (39) ... 26

Figure 1.13 Diagramme de production de concentré de protéines laitières (adapté 69) ... 33

Figure 3.1 Effect of operating modes on permeation flux decline during ultrafiltration of skim milk at constant TMP (672 kPa, T1, and 465 kPa, T2) and dynamic TMP (dynamic TMP, T3) at 10C and at 50C ... 54

Figure 3.2 Total energy (ETotal, kWh/kg retentate) used as a function of operating condition (dynamic and constant TMP, 10 and 50°C) for the production of 1kg at VCR of 3.6X including the thermal (ET) and pumping energy (EP) (T1-10= 672 kPa at 10C; T2-10= 465 kPa at 10C; T3-10= dynamic flux at 10C; T1-50 = 672 kPa at 50C; T2-50= 465 kPa at 50C; T3-50= Dynamic flux at 50C). Different letters indicate significant differences for ET and EP as a function of operational conditions. ... 57

Figure 3.3 Efficiency ratio as illustrated by the relationship between final permeation flux (L/m2.h.Pa) at VCR 3.6X and total energy consumption (ETotal, kWh/kg retentate) for dynamic and constant TMP at 10C and 50C ... 61

LISTE DES ABRÉVIATIONS

ACV : Analyse de cycle de vie -LA : α-lactalbumine

-LG : β-lactoglobuline

Cm : Chaleur massique (Joule/kg.C)

Ep : Énergie de la pompe de recirculation (joule)

EQ : Énergie de la pompe d’alimentation (joule)

ET : Énergie totale (joule)

EF : Énergie thermique (joule)

F : Facteur de multiplication bactérienne FCV : Facteur de concentration volumique FP : Débit perméat (L/h)

J : Flux de perméation (L/h.m2 ou L/h.m2. Pa)

MPC : Concentré de protéines laitières NF : Nanofiltration

NPN : Azote non protéique

Pi : Pression à l’entrée de la membrane (Pa) Pp : Pression du côté perméat (Pa)

Po : Pression à la sortie de la membrane (Pa) PCC : Phosphate de calcium colloidale PES : Polyéthersulfone

PTM : Pression transmembranaire (Pa) RI : Résistance irréversible (m-1)

RM : Résistance de la membrane (m-1)

RR : Résistance réversible (m-1)

RT : Résistance totale (m-1)

RES : Résistance en série S : Surface de la membrane (m2)

t : Temps (h) : Viscosité (Pa. s) UF : Ultrafiltration

UFC : Unité formatrice de colonies : Rendement énergétique OI : Osmose inverse i : Coefficient de rejet

REMERCIEMENTS

En premier lieu, je tiens à remercier mon directeur de recherche Dr Yves Pouliot qui m’a initié au monde de la recherche scientifique, durant un stage de recherche de quatre mois au premier cycle. Sa confiance, sa disponibilité et son empathie sont des qualités qui font de lui un professeur exceptionnel, à qui je voue un grand respect. Merci d’avoir cru en mes capacités et de m’avoir permis d’intégrer une équipe inoubliable.

J’aimerais également remercier mon codirecteur de recherche, Dr Alain Doyen, pour son approche humaine et humoristique qui ma permis de garder le moral. Mais, davantage pour m’avoir appris à travailler avec rigueur et de façon structurée, ce qui fait de moi une meilleure scientifique. Je voudrais remercier toute l’équipe de la chaire industrielle CRSNG-Novalait pour leurs précieux conseils et encouragements. J’ai côtoyé des personnes extraordinaires. Je tiens à souligner l’apport de Mélissa Chevalet pour son aide technique au laboratoire lors de son stage à l’été 2015.

Je souhaiterais remercier tout spécialement Diane Gagnon et Frédéric Lehance pour votre bonne humeur, votre patience et votre aide en laboratoire. Ces heures de travail passées au laboratoire n’auraient pas été aussi plaisantes sans vous. Je tiens à remercier Pascal Lavoie, Pierre Côté et Mélanie Martineau pour leur disponibilité et leur aide technique au laboratoire pilote.

Je souhaiterais remercier tous les partenaires de ce projet de recherche, les chercheurs-collaborateurs, le Conseil de recherches en sciences naturelles et génie du Canada (CRSNG), Novalait et la Commission canadienne du lait (CCL).

Enfin, j’aimerais adresser mes plus sincères remerciements à ma famille : mes parents et mes sœurs. Merci infiniment pour votre soutien moral et vos encouragements tout au long de mes études, je vous en serai toujours reconnaissante. Merci également à Maxime Gagnon d’avoir atténué les moments stressants, pour ta patience et tout ton amour.

AVANT-PROPOS

Les travaux de ce mémoire de maîtrise portant sur la caractérisation de l’impact des conditions opératoires sur l’efficience un procédé de concentration du lait par ultrafiltration ont été réalisés dans le cadre de la Chaire industrielle en efficience des procédés de transformation du lait et le tout a été financé par le Conseil de recherches en sciences naturelles et génie du Canada (CRSNG) et Novalait.

Ce mémoire est composé de quatre chapitres. Le chapitre 1 est une revue de littérature présentant le concept d’éco-efficience, l’ultrafiltration et les choix technologiques s’y rattachant. Le chapitre 2 comprend l’hypothèse de recherche et les objectifs poursuivis. Le chapitre 3 est rédigé sous forme d’article scientifique, en anglais, et décrit les travaux réalisés ainsi que les résultats obtenus. Cet article s’intitule « Effect of transmembrane pressure control on process efficiency during skim milk concentration by ultrafiltration at 10 and 50C». Cet article est en préparation pour soumission au

Journal of Dairy Science. Le chapitre 4 présente la discussion et la conclusion générale.

Madame Stéphanie Méthot-Hains est l’auteure principale de l’article inséré dans ce mémoire et de toutes les autres sections le constituant. Elle a développé et réalisé le protocole expérimental du projet de recherche et elle a analysé les résultats obtenus. Les Drs Yves Pouliot et Alain Doyen, respectivement directeur et co-directeur de maîtrise, ont supervisé ce travail de recherche. Leur collaboration a été très favorable pour l’élaboration des protocoles, le traitement des données, l’interprétation des résultats ainsi que les corrections des travaux. Également, les coauteurs de l’article Laurent Bazinet, Christian Bouchard et Scott Benoît ont été d’une aide inestimable pour la vérification des calculs, la discussion des résultats et la correction de l’article.

INTRODUCTION

À l’heure où la recherche de solutions face aux effets néfastes du changement climatique apparait incontournable et poussée par la mise en place de législations environnementales, les industries agroalimentaires ont le devoir moral de s’adapter à cette réalité. Les principaux défis des industriels passent par l’élaboration de stratégies visant à atténuer les dommages sur la santé humaine, la qualité des écosystèmes, les changements climatiques et l’utilisation des ressources naturelles tout en augmentant les rendements de production. En d’autres termes, les acteurs de la filière laitière devront améliorer leur éco-efficience. Ils devront produire des biens à des prix concurrentiels satisfaisant les besoins humains et procureront une bonne qualité de vie, tout en réduisant les conséquences environnementales et écologiques (1).

Au Canada, pour l’année 2014, l’industrie laitière s’est classée au troisième rang du secteur agricole devancée par le secteur des céréales/oléagineux et des viandes rouges avec des recettes agricoles nettes de 6,07 milliards de dollars. Au Québec les produits laitiers ont enregistré la plus grande part des ventes du secteur de la transformation bioalimentaire pour les années 2012 et 2013 (3). D’autant plus que durant cette même année, le Canada a produit 143 054 tonnes de fromage Cheddar dont 50% de la production provenait de la province du Québec (2). Sans compter que la production et la transformation du lait doivent rencontrer de hauts standards de qualité, ce qui fait partie de la fierté de l’industrie laitière canadienne. Delà, l’intérêt de s’adapter au marché intérieur et aux nouvelles technologies. La production de fromage Cheddar est un procédé de transformation assez laborieux puisqu’il nécessite l’utilisation de nombreuses ressources (matérielles, humaines, financières et naturelles) ainsi qu’un bon contrôle des paramètres de production. Depuis les années 1970, les procédés de séparation par membranes ont révolutionné le procédé de transformation du lait en fromage Cheddar en le rendant plus optimal (3). Ainsi, l’ultrafiltration (UF) est devenue une technologie indispensable dans les fromageries. D’une part, l’UF est utilisée au niveau de la standardisation des protéines du lait de fromagerie qui consiste à ajouter des concentrés protéiques de lait (milk protein

concentrate ou MPC) liquides ou secs afin de respecter le rapport des protéines sur la matière grasse

typique à la recette. L’ajout de MPC comprend plusieurs avantages particulièrement, il permet d’assurer un produit constant et augmenter les rendements fromagers. En effet, il a été démontré que l’augmentation du rendement fromager était linéaire en fonction de la teneur en caséine du lait de fromagerie (4). Au niveau des MPC secs, sous forme de poudre, la production implique l’utilisation de

procédés énergivores comme l’évaporation et l’atomisation. Par conséquent, une pré-concentration des protéines du lait par ultrafiltration à des facteurs de concentrations judicieux s’avère intéressante pour le transformateur, car elle permet de diminuer le temps et les frais d'exploitation des procédés énergivores tels que l’évaporation (5). D’ailleurs, la concentration du lait par évaporation utilise 0,14 kWh par kilogramme d’eau retirée en comparaison avec les procédés par membranes qui utilisent entre 0,004 et 0,01 kWh par kilogramme d’eau retirée (6).

Bien que l’ultrafiltration soit susceptible d’améliorer l’éco-efficience des procédés de transformation du lait, il est important d’éviter de déplacer les problèmes environnementaux ailleurs dans la chaîne de transformation du produit, par une mauvaise gestion des modes opératoires. Les procédés d’ultrafiltration sont impliqués dans un procédé en continu pouvant s’étendre sur une période allant jusqu’à 20 heures par jour. D’autant plus que ces variables technologiques varient selon le produit à traiter et les habitudes de production du transformateur. Cette réalité implique la mise en place de choix technologiques et de paramètres techniques optimaux. Cependant, ces variables technologiques pourraient davantage être optimisées. Cette optimisation peut se faire au niveau des performances du système de filtration, mais également au niveau des ressources dans le but d’influer moindrement sur l’utilisation de l’énergie, l’eau, la production de déchets (eaux usées) et du coproduit (perméat). Jusqu’à présent, bien que la caractérisation et la performance du procédé d’ultrafiltration du lait en fromagerie soient bien documentées (7) (8) (9) (10), l’impact des paramètres et des choix technologiques sur l’efficience du procédé n’ont pas été démontré.

Par conséquent, l’objectif de ce travail était de caractériser l’impact de paramètres opératoires et de choix technologiques sur l’efficience du procédé d’ultrafiltration lors de la pré-concentration du lait. L’obtention de résultats concluants permettra d’extrapoler l’impact des variables technologiques et des conditions opératoires au niveau industriel afin d’améliorer l’éco-efficience des procédés de transformation du lait.

1.1 L’éco-efficience

1.1.1 Définition de l’éco-efficience

Selon le World Business Council for Sustainable Development (WBCSD), l’éco-efficience se définie comme la production de produits et/ou de services offerts à des prix concurrentiels, qui satisfait le consommateur, tout en réduisant les impacts écologiques par l’optimisation des ressources (consommation en énergie, eau, durée de vie du matériel) ainsi que par la diminution des rejets dans le milieu naturel (eau de lavage, produits chimiques, emballages) (11). En d’autres termes, l’éco-efficience se traduit par le ratio entre la valeur du produit et l’impact environnemental tout au long de son cycle de vie, tel que présenté à l’équation 1 (1).

éq.1

Plusieurs stratégies concrètes existent pour améliorer l’éco-efficience industrielle (6) : Réduire l’utilisation de matériaux pour la production du bien/service

Réduire l’intensité énergétique Réduire les émissions toxiques Recycler les matériaux

Maximiser l’utilisation des ressources renouvelables Prolonger la durabilité ou la durée de vie du produit

Augmenter la production sans modifier l’utilisation des ressources.

1.1.2 L’éco-efficience dans le secteur laitier

Depuis plusieurs années, on assiste à une prise de conscience collective en regard au respect de l’environnement et à la réduction de l’empreinte écologique. Par exemple, en 2010, les entreprises canadiennes, tous secteurs confondus, ont consacré 9,5 milliards de dollars à la protection de l’environnement, une hausse de 9% par rapport à 2008 (14). Au niveau du secteur laitier, sachant que le Québec produit 37,6% de la production nationale de lait représentant 29 M d’hectolitres en 2013, les

Éco-efficience = valeur du produit ou du service impacts environnementaux

conséquences de cette production sur l’environnement ne sont pas à négliger (15). En effet, la transformation du lait implique l’utilisation des ressources (eau potable, énergie), elle a des impacts négatifs sur les changements climatiques (dégagement de CO2), elle modifie la qualité des

écosystèmes (acidification aquatique, occupation des sols, écotoxicité, etc.) et elle a des effets néfastes sur la santé humaine. La somme de tous ces impacts environnementaux peut être quantifiée grâce à une analyse de cycle de vie (ACV). Toutefois, son élaboration doit respecter des normes bien établies. En effet, la norme ISO 14044 a défini l’ACV comme étant une compilation et une évaluation des entrées, des sorties et des impacts environnementaux potentiels d’un système de produit tout au long de son cycle de vie (13). Elle permet d’identifier les possibilités d’amélioration de la performance environnementale lors de la transformation des produits, et ce, à différents stades de leur conception.

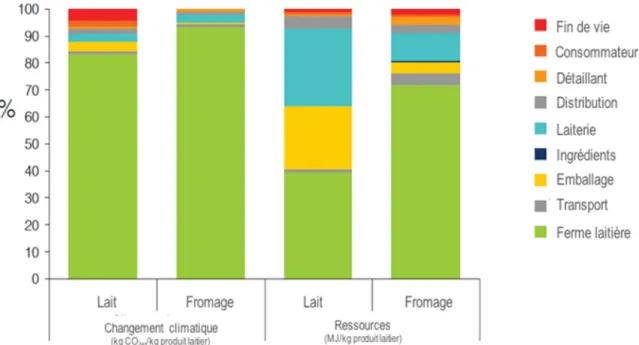

Une ACV comparative impliquant la production d’un kilogramme de lait et un kilogramme de fromage cheddar est présenté à la figure 1. Elle démontre la contribution des étapes de fabrication, à partir de la production à la ferme jusqu’à la fin de vie du produit, sur l’utilisation des ressources (MJ/kg produit laitier) et le changement climatique (kg CO2éq/kg produit laitier). Cette étude a mis en évidence que

pour produire un kilogramme de lait et un kilogramme de fromage cheddar, la production du lait à la ferme contribue, respectivement, à près de 80% et 90% des émissions de gaz à effet de serre (12). La production à la ferme a le plus grand impact environnemental puisqu’elle englobe la production de nourriture pour le bétail, l’occupation de terres et l’élevage du bétail (dégagement de méthane). Dans la dernière décennie, des efforts considérables ont été réalisés au sein des fermes laitières afin de réduire cette empreinte écologique. Bien que la majorité des impacts environnementaux soit imputable à même la ferme, la filière de la transformation laitière n’est toutefois pas à négliger dans le processus d’amélioration de l’éco-efficience.

Figure 1.1 Contribution des différentes étapes du cycle de vie sur le changement climatique et l’utilisation des ressources pour la production de 1kg de lait et de fromage (12)

En effet, les étapes de transformation et d’emballage des produits laitiers se classent au deuxième rang parmi tout le processus du cycle de vie, au niveau des effets néfastes sur le changement climatique. Il est connu que pour la transformation du lait, les émissions de gaz à effet de serre sont principalement dues à l’énergie utilisée pour la réfrigération, le chauffage et le pompage. Au Canada, le mix électrique se compose à 60% de ressources renouvelables, comme l’hydroélectricité, à 24% provenant des énergies fossiles, à 15% de l’énergie nucléaire et à 1,3% d’éolien (16). Rappelons que l’énergie électrique doit être optimisée puisqu’elle a des effets néfastes sur l’utilisation des ressources non-renouvelables, le changement climatique, la qualité des écosystèmes et la santé humaine. Beaucoup d’études ont démontré l’incidence de la production du lait à la ferme et les procédés de transformation conventionnels tels que l’homogénéisation, la pasteurisation et l’évaporation sur l’utilisation des ressources naturelles (17) (18) (19). En revanche, peu d’études ont focalisé sur l’impact environnemental des procédés de filtration membranaire qui sont indispensables dans les usines transformant d’importantes quantités de lait et qui sont considérés comme offrant une meilleure alternative en ce qui concerne l’utilisation de l’énergie (6).

Tel que suggéré par l’équation 1, l’amélioration de l’éco-efficience en transformation laitière s’appuie sur deux principaux leviers, soit la valeur des produits et les impacts environnementaux des procédés unitaires. D’un point de vue technologique, la conduite des procédés baromembranaires peut être amélioré par une meilleure utilisation d’eau potable, des solutions de lavage, de l’énergie thermique et de l’énergie pour le pompage afin d’améliorer l’éco-efficience. D’un autre côté, l’emphase peut être mis sur le second levier, c’est-à-dire augmenter la valeur du produit fini. Par exemple, il est possible de valoriser tous les constituants du lait et améliorer la qualité du produit par une bonne gestion des variables technologiques.

1.2 Les constituants du lait

1.2.1 Définition du lait

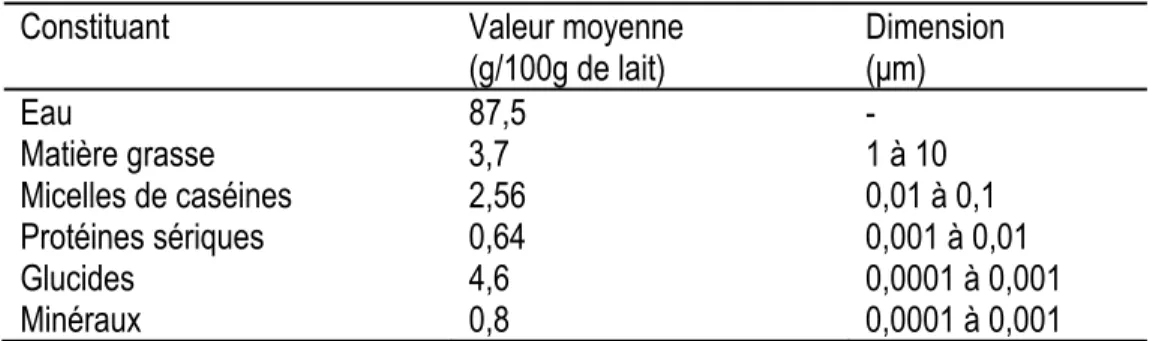

Selon l’Organisation des Nations Unies pour l’alimentation et l’agriculture, le lait est défini comme étant le produit intégral de la traite totale et ininterrompue d’une femelle laitière bien portante, bien nourrie, non surmenée et dépourvue de colostrum (20). Le lait de consommation est toujours un mélange de lait de plusieurs animaux permettant de réduire les variations de composition individuelle. En effet, la composition du lait n’est pas standard, car elle varie principalement en fonction de la race, de l’espèce, de la saison, de l’alimentation, de l’âge de l’animal et des conditions environnementales. Le tableau 1.1 présente la composition moyenne d’un lait de mélange ainsi que la dimension des principaux constituants du lait de vache.

Tableau 1.1 Composition moyenne des constituants majeurs du lait de vache et leur dimension (20)

Constituant Valeur moyenne

(g/100g de lait) Dimension (μm) Eau 87,5 - Matière grasse 3,7 1 à 10 Micelles de caséines 2,56 0,01 à 0,1 Protéines sériques 0,64 0,001 à 0,01 Glucides 4,6 0,0001 à 0,001 Minéraux 0,8 0,0001 à 0,001

1.2.2 La matière grasse

Constituant en moyenne 3,7% du lait, les globules de gras ont un diamètre moyen de 3-4 μm et ils sont stabilisés par une membrane plasmique ayant 4 à 25 nm d’épaisseur (21). Ils sont composés de triglycérides, une molécule composée d’un glycérol et de trois acides gras. Les acides gras saturés représentent plus de 65% des triglycérides du lait. Ils sont constitués majoritairement d’acide gras à courtes et moyennes chaînes de 32-42 et 44-54 atomes de carbone respectivement. Parmi les acides gras minoritaires insaturés, l’acide oléique (C18:1) représente 60% et 4,5% sont des acides gras de conformation trans (22). Les constituants mineurs retrouvés dans la matière grasse du lait sont le cholestérol, la vitamine E (tocophérol), la vitamine A (rétinol) et le β-carotène (21) (22).

1.2.3 Les minéraux

Dans le lait, la concentration de la fraction minérale est d’environ 9,8 g/L. Les minéraux sont en équilibres entre la forme ionique et les complexes avec divers composants tels que les protéines, les citrates et les acides aminés. Elle est constituée de cations (calcium, le magnésium, le sodium et le potassium) et d’anions (phosphate inorganique, citrate et chlorure). La teneur des principaux minéraux du lait est présentée au tableau 1.2.

Tableau 1.2 Concentration moyenne des minéraux majeurs dans le lait de vache (23) (24)

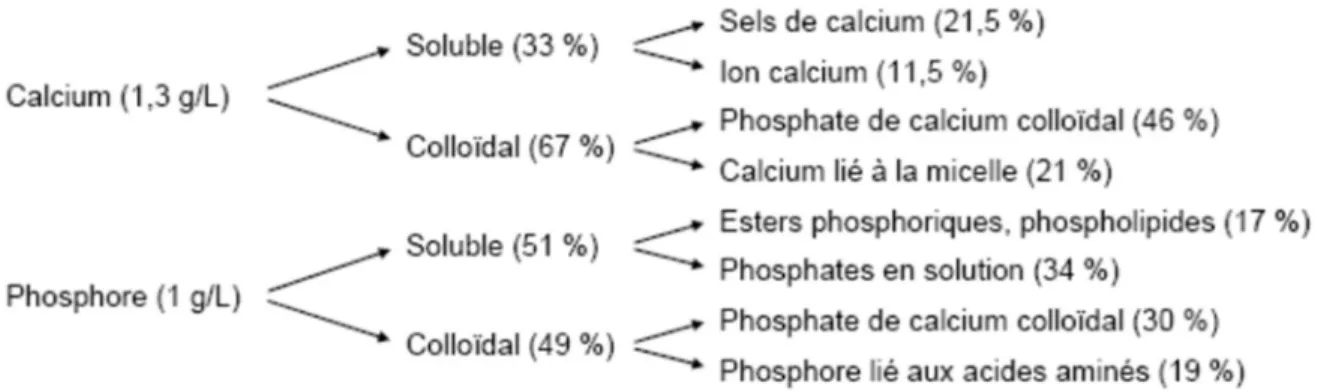

Le calcium et le phosphate jouent un rôle très important dans la structure des micelles de caséines, (23). La figure 1.2 présente la répartition entre la phase soluble et colloïdale du calcium et phosphate retrouvé à l’état originel dans le lait. Au niveau du calcium, 67% (22 mM) est à l’état colloïdale alors que 33% (10 mM) est retrouvé dans la phase soluble. Le calcium à l’état colloïdal est un mélange de 21% de caséinate de calcium (Ca + P organique) et 46% de phosphate de calcium (Ca + P inorganique)

Minéraux mg/kg mM Calcium 1043-1283 26-32 Magnésium 97-146 4-6 Phosphore inorganique 1805-2185 19-23 Phosphore total 930-992 30-32 Citrate 1323-2079 7-11 Sodium 391-644 17-28 Potassium 1212-1681 31-43 Chlorures 772-1207 22-34

du calcium total. Au niveau de la forme soluble, 21,5% du calcium total est lié au citrate, et au chlorure tandis que 11,5% est sous forme d’ions libres. Il est important de mentionner qu’on retrouve également du calcium lié à l’α-lactalbumine, au compte d’un atome par molécule (23). D’autre part, le phosphate soluble est présent sous forme d’ester phosphorique ou phospholipide représentant 17% du phosphate total tandis que 34% est sous forme de phosphate en solution. Dans le même ordre d’idée que le calcium, une partie du phosphore colloïdale est trouvé sous forme de phosphate de calcium (30%) et du phosphore lié aux acides aminés (19%).

Figure 1.2 Répartition du calcium et du phosphate dans le lait (25)

1.2.4 Les glucides

Le lactose est le glucide prédominant du lait, il constitue environ 40% des solides totaux et représente 4,8% du lait. La molécule est présentée à la figure 1.3. C’est un disaccharide composé d’un D-glucose et d’un D-galactose assemblé grâce à un lien glycosidique C1-C4. Ce type de liaison libère le carbone anomérique du glucose, ce qui lui consacre la caractéristique d’être un sucre réducteur. Le lactose est soluble dans l’eau grâce à ces groupements hydroxylés. Par contre sa solubilité augmente avec la température et dépend de sa forme en solution, alpha ou bêta-lactose. Par exemple, l’α-lactose a une solubilité de 7,3 g/100g d’eau à 15C, tandis que la forme β-lactose a une solubilité de 50g/100g d’eau à 15C. Les glucides mineurs retrouvés dans le lait sont le glucose et le galactose qui proviennent principalement de l’hydrolyse du lactose (21).

1.2.5 Les substances azotées

Les substances azotées du lait comprennent principalement les protéines (95% de tout l’azote), constituées des caséines et protéines sériques dans un ratio 80:20, et l’azote non protéique ou NPN, représentant approximativement 5% de l’azote total.

1.2.5.1 L’azote non protéique

L’azote non protéique (NPN) représente 5 à 6% de l’azote total du lait. Le constituant majeur de l’azote non protéique est l’urée dont la teneur varie entre 20 et 75%. Les autres composés du NPN sont les acides aminés libres (10-20%), la créatine (3 à 6%), l’acide urique (2-4%), l’ammoniaque (1 à 5%) et la créatinine (1%). Puisque l’azote non protéique n’est pas coagulable, cette fraction a peu d’intérêt en fromagerie (26).

1.2.5.2 Les protéines sériques

Les protéines sériques ou solubles représentent 20% des protéines totales du lait. Elles sont principalement caractérisées par une forme globulaire avec des régions hydrophobes enfouies dans la structure. Les protéines sériques comprennent l’α-lactalbumine (α-LA), la β-lactoglobuline (β-LG), l’albumine, la lactoferrine, les immunoglobulines, les protéases-peptone et des enzymes telles que le lysozyme, la lactoperoxydase et la plasmine. Les poids moléculaires respectifs des protéines sériques ainsi que leurs concentrations relatives sont présentés au tableau 1.3.

Tableau 1.3 Quantité relative et poids moléculaires des protéines sériques (27)

Protéines sériques Quantité relative (%) Poids moléculaires (kDa)

α-lactalbumine 17 14

β-lactoglobuline 46 18

Albumine de sérum (BSA) 6 66

Protéoses-peptones 11 4-40

Immunoglobulines 11 150-900

Lactoferrine 1 86

Les protéines sériques majoritaires, la β-LG (46%) et l’α-LA (17%), sont reconnues pour leur excellente valeur nutritionnelle puisqu’elles ont une teneur importante en lysine, en tryptophane et en acides

aminés soufrés. La β-LG comprend cinq résidus cystéines où quatre parmi ceux-ci permettent de stabiliser la structure tertiaire par intermédiaire de ponts disulfures (S-S). Toutefois, si sa conformation est perturbée par des traitements physicochimiques, la molécule libère son groupe thiol libre (-SH) qui est situé dans la cavité hydrophobe. L’exposition de ce groupe thiol lui permet de s’associer avec d’autres protéines notamment l’α-LA, la caséine- αs2, ou la kappa-caséine. Sa dénaturation thermique

se produit à des températures se situant entre 50 et 75C et lorsque la température est inférieure à 65-70C, sa dénaturation est réversible (28). Au niveau de l’α-LA, elle est une métalloprotéine. En effet, sa structure comprend un métal alcalinoterreux, le calcium. Cette protéine de forme cyclique possède quatre ponts disulfures et aucun groupe thiol libre. Cette particularité lui confère une plus grande stabilité thermique (≈ 90C) comparativement à la β-LG (29).

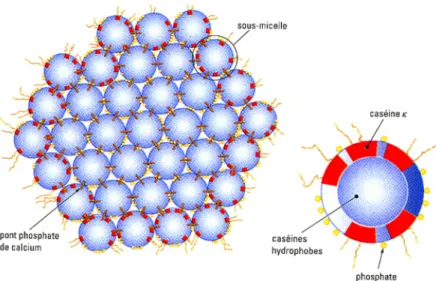

1.2.5.3 Les caséines

Les caséines sont des polypeptides phosphorés qui représentent près de 80% de la teneur totale des protéines du lait. Environ 80 à 95% des caséines sont sous forme colloïdale, c’est-à-dire sous forme de micelle de caséines. Le modèle de la micelle de caséines avec sous-unités est présenté à la figure 1.4. Le modèle de sous-micelle proposé par Schmidt en 1976 stipule que les caséines αs1 et β sont les premières protéines assemblées via des interactions hydrophobes au centre de la sous-micelle. Tandis que les protéines plus hydrophiles comme αs1, αs2 et κ-caséines sont situées à la surface de la sous-micelle. Cette dernière couche hydrophile permet d’éviter l'agrégation de sous-micelles puisqu’il y a des répulsions stériques et électrostatiques (30). Les sous-micelles de caséines interagissent ensemble par des interactions hydrophobes et par l’intermédiaire de ponts phosphocalciques (PCC). Le PCC se lie au groupe phosphate du résidu phosphosérine ou les groupements acides des acides aminés (30).

La micelle de caséines comprend 94% de protéines et 6% de phosphate de calcium colloïdal (PCC), de magnésium et de citrate sur base sèche (22). La taille de la micelle et des sous-micelles varient de 50 à 500 nm et 12 à 15 nm de diamètre respectivement (29). Quatre types de caséines forment les sous-micelles : les caséines αs1, αs2, β et κ dans les proportions respectives de 4 :1 :3,7 :1,4 (21). À cet égard, la caséine majoritaire, la caséine αs1, représente 40% des caséines. Elle possède plusieurs variantes génétiques (subsitution d’un ou de plusieurs acides aminés) et sa structure secondaire

compte 199 résidus d’acides aminés (21). En revanche, la caséine minoritaire, la caséine αs2, compte 207 résidus d’acides aminés et elle est très riche en résidus de phosphosérine et de lysine. On la retrouve sous forme de dimère par l’intermédiaire de deux ponts disulfures (21). Au niveau de la caséine β, celle-ci connait sept variantes génétiques et possède 209 résidus d’acides aminés dont 35 résidus de proline. Au niveau de la caséine κ, deux variantes génétiques sont connues et elle comprend 169 résidus d’acides aminés. Elle se distincte des autres caséines puisqu’elle possède une portion hydrophile, le glycomacropeptide, tandis que le reste de la protéine est hydrophobe (21). Finalement, des traces naturelles de la caséine-γ sont retrouvées dans le lait dû à la protéolyse de la β-caséine par la plasmine.

Figure 1.4 Modèle de la micelle de caséines avec sous-unités (21)

Les caséines peuvent également être différenciées par la teneur en résidus de phosphosérine. Le résidu de phosphosérine est produit suite à la phosphorylation de l’acide aminé sérine (figure 1.5, gauche). Delà, plus le contenu en phosphosérine baisse, plus la capacité à établir des liaisons avec des cations est difficile. Toutes les caséines ont dans leur séquence des résidus de phosphosérine. Voici en ordre décroissant les caséines selon leur teneur en résidus phosphosérines : αs2> αs1> β> κ-caséine. La κ-caséine est particulière puisqu’elle comprend un seul résidu de phosphérine pouvant lier le calcium. Ainsi, la κ-caséine est considérée comme le terminateur d'accroissement des micelles de caséines (30). Cette particularité lui confère un caractère hydrophobe et une grande stabilité lorsque l’ion calcium est en excès ce qui protège les autres caséines et rend la micelle plus stable. La structure de cette micelle peut être affectée par des conditions physicochimiques décrites à la section qui précède.

Figure 1.5 Résidus de phosphosérine (gauche) et proline (droite)

1.2.5.3.1 La micelle de caséines et l’équilibre soluble colloïdal

Selon les conditions physicochimiques prévalant (pH, température, force ionique, pression, etc.), des modifications sont observées au niveau de la solubilité, la réactivité des groupements fonctionnels, la forme et la taille de la micelle de caséines. La figure 1.6 représente une synthèse des modifications de la micelle de caséines lorsqu’elles sont soumises à divers traitements (23). L’effet de la température, l’acidification, l’ajout de chélatant et de cations sur la micelle de caséines sera décrit au cours de cette section.

La température

Il est connu qu’à une température de réfrigération (4C), la β-caséine passe de l’état colloïdale à l’état soluble. Cette solubilisation est due à l’affaiblissement des interactions hydrophobes entre les caséines (31). En effet, à des températures comprises entre 2 et 4C, le taux de caséines solubles atteint 15 à 25% tandis qu’à 20-25C, il est de 4 à 6% (32). D’autant plus qu’à basse température, la solubilité du phosphate de calcium micellaire augmente et il est aussi transféré dans la phase soluble (23).

En revanche, lorsque le lait est chauffé à des températures d’environ 90C, la β-LG se dénature et se fixe à la surface des micelles de caséines, plus particulièrement à la κ-caséine par l’établissement de ponts disulfures (29). Ce phénomène occasionne une augmentation du volume des micelles et une augmentation de la viscosité du lait. Aussi, lorsque la température du lait augmente, le phosphate de calcium devient moins soluble et il précipite. De ce fait, une augmentation de la minéralisation de la micelle est observée ainsi qu’une légère baisse de pH puisque le phosphate de calcium sous la forme Ca(H2PO4-)2 s’associe et libère des ions H+. Lorsque la température est inférieure à 95C, les

modifications dans la répartition des sels sont réversibles tandis qu’à des températures supérieures à 95C, les changements sont irréversibles.

Addition d’agents chélatants

Les agents chélatants comme le citrate, l’EDTA ou l’oxalate, ont une forte affinité à se lier aux cations. Par exemple, l’ajout de citrate au lait a pour effet de diminuer la concentration du calcium ionique et d’augmenter la solubilisation du calcium colloïdale. De ce fait, il y a destruction des ponts phosphocalciques et des caséines quittent la micelle de caséines. Les micelles deviennent plus petites et la viscosité du lait augmente. Des effets sur la fromageabilité sont même observés. Il est connu que le temps de coagulation du lait est augmenté et que la fermeté du gel est réduite (33).

L’acidification

En conditions acides, les minéraux associés aux caséines tels que le phosphate de calcium, le citrate et le magnésium sont dissous dans le sérum. Du pH naturel du lait à pH 5,5, les charges négatives à la surface des micelles sont neutralisées par les ions H+, ce qui a pour conséquence de réduire les forces répulsives et donc les petites micelles se lient aux plus grosses. Il y a alors une augmentation

du diamètre moyen des micelles de caséines (21). À pH 5,2, la totalité du phosphate inorganique et une partie du calcium sont solubilisées, il y a donc destruction des ponts phosphocalciques (23). Lorsque le pH atteint le point isoélectrique des micelles, pH 4,65, les caséines sont dénaturées et perdent leur propriété de suspension colloïdale (21).

L’ajout de cations

L’ajout de sel au lait, notamment de chlorure de calcium (CaCl2), occasionne une augmentation du

calcium soluble et engendre une légère baisse du pH (34). En effet, le calcium est absorbé dans la micelle de caséines induisant des changements de liaisons chimiques ; il y a des échanges entre des atomes hydrogènes (H+) et le calcium ajouté, ce qui induit cette baisse de pH (34). Aussi, l’ajout de calcium induit une association des ions de calcium avec le phosphate et le citrate qui sont à l’état soluble. En d’autres termes, la concentration en phosphate inorganique et des ions de citrate diminuent dans le sérum (35).

L’ajout de NaCl induit également une baisse de pH du lait et il a pour effet d’augmenter la teneur en calcium ionique dans la phase aqueuse. Ceci évoque un échange des cations divalents : le calcium lié au résidu phosphosérine est substitué par le sodium. La force ionique augmente la dissociation des paires d’ions et l’hydratation de la micelle est augmentée. L’hydratation et le potentiel zêta des micelles de caséines diminuent en présence des cations puisqu’il y a une neutralisation des charges électronégatives (23).

1.3 La technologie par membrane: L’ultrafiltration

Afin de tirer profit de tous les constituants naturels du lait, l’industrie de la transformation laitière utilise des procédés baromembranaires comme la microfiltration (MF), l’ultrafiltration (UF), la nanofiltration (NF) ainsi que l’osmose inverse (OI). Dans le cadre de cette section, l’emphase sera mise sur la technologie d’ultrafiltration utilisée notamment pour la fabrication de préfromage liquide et de MPCs. Aussi, des choix opérationnels seront présentés puisqu’ils influent directement sur les performances du procédé d’UF.

1.3.1 Le principe

De la même manière que les procédés de MF, NF et OI, la séparation par UF d’une matrice liquide complexe est basée principalement sur la différence de taille des particules sous l’effet d’un gradient de pression. La figure 1.7 présente la taille des pores des différentes membranes (MF, UF, NF, OI) et les diverses molécules du lait qui y sont retenues. Les membranes d’UF ont des pores pouvant faire passer des particules ayant des masses moléculaires variant de 0,01 à 0,1 m. Conformément aux tailles des composantes du lait présentées à la section 1.2.1, les constituants ayant une masse moléculaire

élevée sont retenus par la membrane d’UF. Ces constituants sont les globules de gras, les micelles et sous-micelles de caséines, les protéines sériques et les minéraux colloïdaux. Par conséquent, la membrane d’UF permet le passage des constituants ayant un faible poids moléculaire tels que l’eau, les sels minéraux en solution, le lactose, les acides organiques et les peptides. Les composés ayant traversés la membrane sont récupérés dans la phase appelée le perméat (ou filtrat), et les composés retenus par la membrane se retrouvent dans le rétentat (ou concentrât) (37). Grâce au gradient de pression appliqué, généralement compris entre 1 à 10 bars, le liquide peut traverser la membrane semi-perméable de façon tangentielle ou frontale. Lorsque la solution d’alimentation est perpendiculaire à la surface membranaire, on parle de filtration frontale. Lorsque la solution passe la membrane de façon parallèle à la surface, on parle de filtration tangentielle. Au niveau de la membrane à configuration spiralée, qui est expliquée à la section suivante, la solution traverse la membrane de façon tangentielle (37).

Figure 1.7 Identification des tailles de différents composés du lait et des pores de

membranes MF : microfiltration, UF : ultrafiltration, NF : nanofiltration et RO :

1.3.2 Le module spiralé

Le module spiralé est constitué de plusieurs membranes semi-perméables planes enroulées autour d’un tube perforé. Ce tube est destiné à récolter le perméat. Entre les membranes, un grillage de plastique, de 0,9 à 1,2 mm d’épaisseur, est placé afin de créer une turbulence et afin d’augmenter la surface de contact. La membrane spiralée est insérée dans un corps rigide afin de supporter la pression interne appliquée lors de la filtration. La conformation spiralée est décrite à la figure 1.8.

Figure 1.8 Le module spiralé (38)

1.3.2.1 Les avantages et inconvénients

La configuration spiralée a pour avantage d’être très compact. Cette caractéristique lui permet d’augmenter le rapport surface/volume pouvant aller de 300 à 1000 m2/m3. Cette compaction procure

également un faible volume mort. De plus, leur coût d’investissement et énergétique sont relativement faible et le remplacement des membranes lors de bris ou en fin de vie est pratique (39). D’un autre côté, de par sa conformation, le module spiralé comprend des espaces morts et des pertes de charges importantes. De ce fait, cette configuration est plus favorable au colmatage et le nettoyage est difficile. Le colmatage de la membrane dépend de plusieurs facteurs qui sont décrits à la section 1.3.3.3.1.

1.3.2.2 Le matériau membranaire

Plusieurs matériaux à base de polymère ont été utilisés en ultrafiltration notamment l’acétate de cellulose, le polyamide ainsi que les polysulfones ou polyéthersulfones. Dans l’industrie de la transformation du lait, l’ultrafiltration se fait principalement sur une membrane spiralée en

polyéthersulfone (PES). Le PES comprend des unités de diphénylènes sulfones répétées où la molécule aromatique (phényle) assure un encombrement stérique. Cet encombrement empêche la rotation de la molécule, ce qui assure une grande rigidité au matériau. Les membranes de PES possèdent plusieurs avantages tels qu’une bonne résistance aux températures élevées (≈125C), aux conditions acides et basiques (pH 1 à 13) et au chlore (≤200 ppm) (37).

1.3.3 Les conditions opératoires

1.3.3.1 Le type de procédé

1.3.3.1.1 Le procédé discontinu ou par « batch »

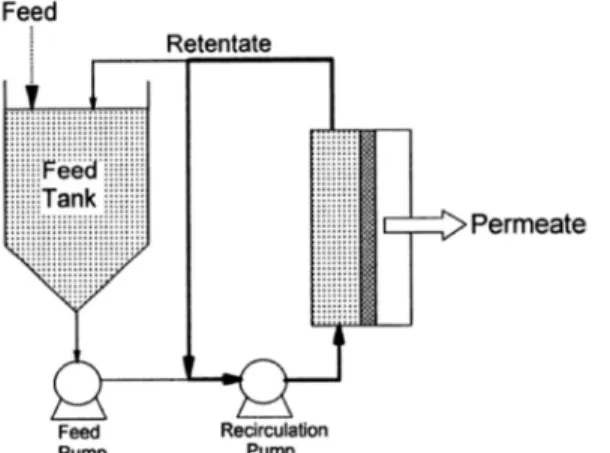

Le procédé de filtration en mode discontinu ou « batch » est le mode opératoire le plus utilisé lors d’expérimentations à l’échelle laboratoire et pilote. Comme présenté à la figure 1.9, il consiste à incorporer une partie du rétentat dans la cuve d’alimentation alors que l’autre fraction (perméat) est continuellement retirée. Cette quantité de perméat retirée dépend du facteur de concentration (FCV) voulu (décrit à la section 1.3.3.2) (37). Le mode discontinu est majoritairement utilisé lorsque le produit final de plus grande valeur est le perméat. En effet, la recirculation constante du rétentat risque d’altérer le produit dû au pompage et au temps de résidence plus élevé. L’ajout d’une boucle de recirculation au système de filtration procure plusieurs avantages. Cet ajout au procédé a pour effet d’augmenter la vitesse tangentielle du fluide et de maintenir un flux de perméation moyen plus élevé (21). D’autant plus, la boucle de recirculation diminue la puissance requise de la pompe d’alimentation et par conséquent, diminue les coûts d’opération.

Figure 1.9 Système de filtration en mode « Batch » (37)

1.3.3.1.2 Le procédé continu

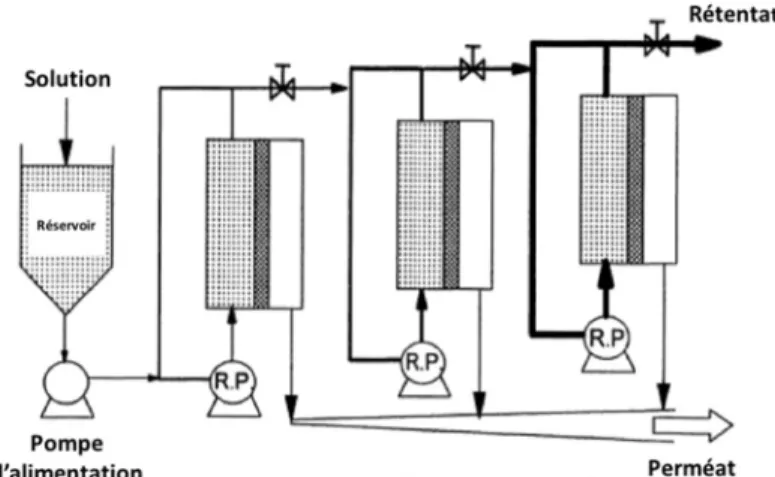

L’ultrafiltration en mode continu a pour but de maintenir le flux de perméation constant. Pour atteindre cet objectif, bien qu’il est possible avec un système de filtration simple comme à la figure 1.9, les usines de transformation du lait opèrent le mode de filtration continu grâce au design multiétages présenté à la figure 1.10. Le procédé multiétage consiste à recirculer le rétentat dans des modules membranaires subséquents afin d’atteindre un flux de perméation constant et le FCV désiré à la fin du dernier module. Ainsi, le dernier stage filtre une solution plus concentrée avec un flux de perméation inférieur comparativement aux stages antérieurs qui opèrent à des concentrations inférieures et des flux de perméation supérieurs (35). De ce fait, le FCV ne varie pas au cours du temps, mais en fonction du stage, où une quantité de perméat y est retirée. Afin d’atteindre un FCV élevé, plusieurs stages sont nécessaires ce qui entraîne l’utilisation de surfaces membranaires plus importantes (40). Ils comprennent entre trois et dix modules membranaires (stages). L’un des principaux avantages du mode multiétage est qu’il permet de répartir l’encrassement sur l’ensemble des modules, et donc d’obtenir une baisse de flux de perméation plus lente au cours du temps. En contrant les problèmes de diminution de débits dus à l’encrassement des membranes, le mode multiétage permet une filtration en mode continu.

Figure 1.10 Système de filtration en mode « multiétage » (37)

1.3.3.2 Le facteur de concentration volumique

Le facteur de concentration volumique (FCV) est défini comme étant le rapport entre le volume initial (V0) de la solution et le volume final de concentré (Vf) ou de rétentat obtenu, équation 2 (21).

éq.2 Où FCV est le facteur de concentration volumique ; V0= volume initial de la solution (m3 ou L) ; Vf=

volume final du concentré obtenu (m3 ou L).

1.3.3.3 La pression transmembranaire

La pression transmembranaire (PTM) est la force motrice de la filtration (équation 3). Elle représente une moyenne de la pression appliquée à l’entrée (Pi) et à la sortie (Po) du module, auxquelles est

soustraite la pression appliquée à la sortie du perméat (PP).

éq.3 Où PTM est la pression transmembranaire (Pa); Pi= pression à l’entrée du module (Pa); P0= pression

à la sortie du rétentat (Pa); PP= pression à la sortie côté perméat (Pa).

FCV V0 Vf

PTM Pi P0

Le choix de la PTM est très important puisqu’il influence l’encrassement de la membrane, décrit à la section suivante.

1.3.3.3.1 L’encrassement

L’encrassement de la membrane polymérique se manifeste par un déclin du flux de perméation en fonction du temps. Elle est de nature chimique (protéines, minéraux, glucides), physique (déformation des pores) et/ou biologique. L’encrassement englobe trois composantes :

Concentration de polarisation : accumulation de molécules à la surface membranaire Colmatage : obstruction physique des pores

Adsorption : interactions de nature chimique entre la molécule et la membrane

L’encrassement des membranes est observé grâce à l’évolution du flux de perméation (J) en fonction de la pression transmembranaire (PTM), figure 1.11. Pour un solvant pur (ex : eau pure), la relation entre J et PTM est linéaire puisqu’aucun encrassement de la membrane ne survient. Pour les solutions complexes, la relation est linéaire jusqu’à une valeur de PTM dite critique. À cette valeur, la droite fléchie graduellement et plafonne vers une valeur maximale (zone 1). Au-delà de la PTM critique (PTMC) ou du flux de perméation critique (Jcritique), le flux de perméation devient graduellement

indépendant de la PTM appliquée (zone 2). À partir de cette PTM, le flux de perméation est contrôlé par la concentration de polarisation (39). Cet encrassement occasionne une augmentation de la résistance du solvant à passer à travers la membrane et une augmentation de la pression osmotique près de celle-ci. Au niveau de la zone 2, le flux de perméation est contrôlé par un dépôt supplémentaire de particules, une consolidation de la couche d'encrassement et l’adsorption des molécules aux pores de la membrane (21) (41). Ceci dit, pour obtenir un taux d’encrassement moindre, une PTM inférieure à celle requise pour obtenir le flux critique est à privilégier.

Figure 1.11 L’évolution du flux de perméation due à l’encrassement de la membrane (39)

1.3.3.3.2 La caractérisation de l’encrassement

Concrètement, l’encrassement des membranes peut être quantifié grâce au modèle de résistances-en-série (RES). Ce modèle prend en compte la résistance hydraulique à travers le module de filtration. La résistance totale comprend la résistance intrinsèque de la membrane (RM) et la résistance due à

l’encrassement (RF) (réversible et irréversible), équations 4 et 5. La résistance membranaire (équation

6) est déterminée en utilisant le flux de perméation à l’eau (Jeau) avant la filtration, la viscosité de l’eau

(eau) ainsi que la pression transmembranaire correspondante (PTM). La résistance irréversible

correspond à l’adsorption des molécules dans les pores membranaires et nécessite l’application d’un cycle de lavage chimique pour les déloger. Elle est estimée en mesurant le flux de perméation à l’eau après le rinçage de la membrane (J’) (équation 7). La résistance réversible est fonction de l’épaisseur de la couche dynamique formée à la surface de la membrane et de sa perméabilité. Ce type d’encrassement est retiré par un simple rinçage, il est déterminé par soustraction grâce à l’équation 4 (42) (43).

éq.4

éq.5

RT RM RF

éq.6

éq. 7 Où RT= résistance totale (m-1); RM= résistance membranaire (m-1); RF=Résistance de l’encrassement

totale (m-1); RRev= Résistance réversible (m-1); Ri= résistance irréversible (m-1); PTM = Pression

transmembranaire (Pa); Jeau= Flux de perméation à l’eau avant la filtration (m3/m2.s); J’= Flux de

perméation à l’eau après rinçage (m3/m2.s); μeau= viscosité de l’eau (Pa.s); μp= viscosité du perméat

(Pa.s).

1.3.3.4 La température de filtration

La température de filtration est choix déterminant puisqu’elle influe directement sur les performances du système de filtration. Il est connu qu’une augmentation de la température diminue la viscosité de l’eau significativement (38). D’autant plus que le flux de perméation et la viscosité de la solution sont reliés, voir équation 9 présentée à la section 1.3.4.2, une diminution de la viscosité mène à une augmentation du flux de perméation. D’un autre côté, une élévation de la température peut occasionner une compaction de la membrane polymérique. En effet, la température modifie les propriétés du matériau membranaire, si bien qu’il y a une déformation des pores (44). Cette déformation augmente la résistance hydraulique, ce qui nuit à la perméabilité.

1.3.4 Les performances du système d’ultrafiltration

Les variables opératoires présentées à la section précédente ont une influence directe sur les performances du système de filtration. Ces choix technologiques peuvent être analysés par rapport à la sélectivité de la membrane, le flux de perméation et la consommation énergétique dans le but de se prononcer sur l’efficience du procédé d’ultrafiltration.

1.3.4.1 La sélectivité de la membrane

La perméabilité sélective de la membrane d’UF consiste à laisser passer que certaines molécules. La sélectivité de la membrane dépend de plusieurs facteurs. Parmi ceux-ci, on retrouve les paramètres

RM PTM

eauJeau

RiPTM

opératoires (temps de filtration, pression transmembranaire, température), le type de fluide (pH, concentration, composition) ainsi que la taille, la forme, et la charge électrique des molécules (38) (45). La sélectivité dépend également du seuil de coupure ainsi que du coefficient de rejet (σi). Le seuil de

coupure correspond à la masse moléculaire, en Dalton (Da), des espèces retenues à 90% par la membrane. Le coefficient de rejet quantifie la proportion d’une espèce retenue par la membrane (équation 8). Par exemple, une valeur de 0 signifie que la membrane est parfaitement perméable au composé alors qu’une valeur de 1 signifie que le composé est totalement retenu par la membrane (21).

éq.8

Où CP= concentration de l’espèce i dans le perméat ; CR : concentration de l’espèce dans le rétentat.

1.3.4.2 Le flux de perméation

Également, la performance d’un système de filtration est quantifiée par le flux de perméation (J). Le flux de perméation, présenté à l’équation 9, est directement lié à la pression transmembranaire, la viscosité du fluide et à la résistance hydraulique. Pratiquement, le flux de perméation est déterminé en divisant le débit de perméation (Fp) par la surface membranaire (S):

éq.9

Où J est le flux de perméation (L/h.m2); FP= débit de perméation (L/h); S= surface membranaire (m2);

PTM=pression transmembranaire (Pa); = viscosité (Pa.s); RT= résistance total (m-1).

i 1CP CR J FP S PTM RT

1.3.4.3 La consommation énergétique

1.3.4.3.1 État des travaux antérieurs

La consommation énergétique est considérée comme un élément clé dans la gestion des ressources au niveau industriel. La norme ISO s’est déjà prononcée sur la question énergétique. En 2011, la norme ISO 50001 « Système de Management de l’énergie » fait son apparition. Elle consiste à évaluer l’énergie utilisée tout au long de la chaîne de production d’une entreprise dans le but d’utiliser plus judicieusement les ressources en place consommatrice d’énergie. De ce fait, la méthode d’analyse pour caractériser la consommation énergétique peut prendre deux formes : une estimation théorique de la consommation énergétique ou une mesure in situ de la consommation énergie électrique par procédé unitaire.

Au niveau des systèmes baromembranaires, beaucoup de travaux ont été effectués afin de quantifier la consommation énergétique plus particulièrement dans le secteur des eaux usées (46) (47) et le dessalement de l’eau de mer (48) (49). L’utilisation de l’OI pour le dessalement de l’eau de mer est une pratique maintenant implantée dans plusieurs régions du monde. En fait, une fraction importante des coûts d’opération d’un tel système baromembranaire est la dépense liée à l’énergie. La consommation de l’énergie peut atteindre 45% du coût total de production d’eau due aux hautes pressions transmembranaires qui peuvent atteindre 1000 psi (49). Plusieurs auteurs, notamment Noronha et al. (50), et Zhu et al. (49), ont quantifié la consommation énergétique selon une approche théorique. À l’inverse, l’étude de Farooque et al. (48) compare la performance de plusieurs systèmes d’osmose inverse quant à leur efficacité en matière de conditions d’exploitation et de consommation d’énergie selon une méthode pratique- in situ. De ce fait, avec cette méthode, il est possible de comparer des consommations énergétiques réelles et d’avoir le coût juste en fonction des conditions opératoires. Dans ce mémoire, la méthode de quantification énergétique théorique est présentée à la section 1.3.4.3.4 tandis que la méthode de quantification in situ est présentée à la section 3.5.5.4. Le tableau 1.4 rapporte les principales publications traitant sur l’estimation de consommation énergétique dans le secteur baromembranaire et la méthode d’analyse utilisée (théorique ou mesurée

Tableau 1.4 Publications sur la consommation énergétique des systèmes baromembranaires en fonction de la méthode d’analyse

Auteur Échelle Méthode1

Laborie et al. (46) Pilote (UF) Théorique

Bimbenet et al. (51) Industriel (UF) Théorique

Cheryan & Kuo (52) Pilote (UF) Théorique

Noronha et al. (50) Pilot (NF/OI) Théorique

Farooque et al. (48) Industriel (SWRO) Mesuré

Aihua et al. (49) Pilote (OI) Théorique

Massé et al. (47) Pilote (UF/MF) Théorique

Akhondi et al. (53) Pilote (Hollow fiber MF/UF) Théorique

Rinaldoni et al. (54) Pilote (UF) Théorique

1. Théorique : méthode d’estimation basée uniquement sur des calculs ; Mesuré : déterminé in situ

1.3.4.3.2 Énergie totale d’un système UF

Considérons un système de filtration, tel que présenté à la figure 1.12 comprenant un réservoir 3, un module membranaire 1, trois valves de restriction 4,5, une pompe d’alimentation 2, une pompe de recirculation 9, deux manomètres 6,7 et un échangeur de chaleur 8.

Figure 1.12 Système de filtration (39)

L’énergie requise pour le fonctionnement d’un système de filtration provient de différentes sources d’énergie. L’énergie totale du système de filtration est définie selon l’équation suivante (37) :

éq.10

Où ET= énergie totale (joule); EF= Énergie thermique (joule); EQ= Énergie mécanique pompe de

d’alimentation (joule); EP= Énergie mécanique pompe de recirculation (joule).

L’énergie pour maintenir la pression transmembranaire (EQ) et pour maintenir la turbulence (EP)

provient du pompage. Lorsqu’une seule pompe est utilisée pour maintenir la pression transmembranaire et la turbulence, alors le calcul se simplifie et seule l’énergie de la pompe d’alimentation (EQ) est considérée (52). Dans ce mémoire, l’énergie de la pompe de recirculation ne

sera pas prise en compte puisque le système de filtration à l’échelle pilote contenait seulement une pompe d’alimentation.

1.3.4.3.3 Énergie thermique

L’énergie requise pour maintenir la température (EF) provient d’un échangeur de chaleur et de la

chaleur générée par le pompage. L’énergie thermique au niveau de l’échangeur de chaleur contribue à maintenir le fluide à la température désirée par chauffage ou refroidissement. L’énergie thermique transmise au fluide est présentée à l’équation 11 (54). Cette équation ne prend pas en compte l’efficacité de l’échangeur de chaleur à transmettre l’énergie thermique. L’énergie thermique dépend de la différence de température, de la masse du liquide (m, kg) et de la chaleur massique du lait (Cm).

La chaleur massique est la quantité d’énergie à apporter pour élever d’une unité de température (C) une unité de masse (1 kg) d’un produit, par chauffage, sans changement d’état. La chaleur massique varie en fonction de la matière, la température, la teneur en eau, et la pression.

éq.11

Où EF= énergie thermique (joule); Cm= chaleur massique (J/kg. C); m= masse du produit (kg), T :

différence de température (C).

1.3.4.3.4 L’énergie mécanique

Dans un système de filtration, l’énergie des pompes d’alimentation (EQ) peut être quantifiée

théoriquement à l’aide de l’équation 12. La puissance absorbée par la pompe varie en fonction du débit (Q), de la pression à l’entrée de la membrane (Pi) et du rendement énergétique du couple moteur-pompe (ηmoteur-pompe). Ainsi, l’énergie de la pompe d’alimentation représente la puissance du moteur

requise pour effectuer le travail multiplié par le temps d’utilisation. Le débit du fluide à la sortie de la EF = Cmm T

pompe est constant, il correspond à la somme du débit du perméat et rétentat au cours de la filtration (37).

éq.12 Où EQ= Énergie de la pompe (kWh); Pi= Pression à l’entrée de la membrane (Pa ou J/m3); Q= Débit

du fluide (m3/s); ηmoteur-pompe = Efficacité du couple moteur-pompe; t = temps d’utilisation (h) (38).

Généralement, le rendement du moteur varie entre 35% et 97%. Obligatoirement, le rendement de la pompe ou du moteur (efficiency) est indiqué sur la plaque signalétique. Au niveau du moteur de la pompe, l’énergie électrique crée un champ magnétique qui fait tourner le rotor du moteur (énergie mécanique). L’énergie mécanique du moteur est transmise en énergie mécanique à la pompe avec une certaine efficacité. La pompe a pour fonction de convertir le travail mécanique à un fluide en vue de le mettre en mouvement. La différence entre la puissance électrique utilisée et la puissance mécanique produite est la chaleur dissipée (55). Ainsi, le rendement du couple moteur-pompe (η moteur-pompe) est le rapport entre l’énergie fluide à la sortie de la pompe et la puissance électrique utilisée (équation 13).

éq.13

Finalement, la capacité du système d’UF à fournir de bonnes performances (sélectivité, flux de perméation et consommation énergétique) dépend d’une part des conditions opératoires (type de procédé, FCV, PTM, température) mais également du type de fluide à filtrer. Le lait est un fluide complexe qui nécessite une connaissance approfondie sur sa composition, sa structure et ses propriétés physiques et chimiques afin de faire de bons choix technologiques. Ainsi, l’effet des conditions opératoires (PTM et température) lors d’UF du lait sur les performances du système sera traité à la section suivante.