HAL Id: tel-01688284

https://pastel.archives-ouvertes.fr/tel-01688284

Submitted on 19 Jan 2018HAL is a multi-disciplinary open access archive for the deposit and dissemination of sci-entific research documents, whether they are pub-lished or not. The documents may come from teaching and research institutions in France or abroad, or from public or private research centers.

L’archive ouverte pluridisciplinaire HAL, est destinée au dépôt et à la diffusion de documents scientifiques de niveau recherche, publiés ou non, émanant des établissements d’enseignement et de recherche français ou étrangers, des laboratoires publics ou privés.

adapté aux matériaux composites sandwich et

caractérisation mécanique des matériaux

Mohamed Haddad

To cite this version:

Mohamed Haddad. Développement d’un procédé d’enroulement filamentaire adapté aux matéri-aux composites sandwich et caractérisation mécanique des matérimatéri-aux. Mécanique des matérimatéri-aux [physics.class-ph]. Ecole nationale supérieure d’arts et métiers - ENSAM, 2017. Français. �NNT : 2017ENAM0031�. �tel-01688284�

Arts et Métiers ParisTech - Campus d’Angers

2017-ENAM-0031

École doctorale n° 432 : Sciences des Métiers de l’ingénieur

présentée et soutenue publiquement par

Mohamed HADDAD

Le Lundi 23 Octobre 2017

Développement d'un procédé d'enroulement filamentaire adapté

aux matériaux composites sandwich et caractérisation

mécanique des matériaux

Directeur de thèse : Laurent GUILLAUMAT

Jury

M. Frédéric THIEBAUD, Professeur, FEMTO-ST, Université de Franche-Comté – Besançon Président & Rapporteur M. Moussa GOMINA, Chargé de recherche HDR, CRISMAT CNRS, ENSICAEN – Caen Rapporteur M. Laurent GORNET, Maître de conférences HDR, GeM CNRS, Ecole Centrale – Nantes Examinateur M. Franck MOREL, Professeur, LAMPA, Arts et Métiers ParisTech – Angers Examinateur M. Laurent GUILLAUMAT, Professeur - Directeur de thèse, LAMPA, Arts et Métiers ParisTech – Angers Examinateur Mme Svetlana TEREKHINA, Maître de conférences, LAMPA, Arts et Métiers ParisTech – Angers Invitée M. Jean-Michel AVICE, Ingénieur, Directeur Général de l'entreprise Hydrovide STE – Lézigné Invité

T

H

È

S

E

Doctorat ParisTech

T H È S E

pour obtenir le grade de docteur délivré par

l’École Nationale Supérieure d'Arts et Métiers

À tous ceux que j’aime,

Je leur dédie cette thèse

« Highly organized research is guaranteed to produce nothing new »

Franck Herbert

Remerciements

Ces travaux de recherche ont été menés au Laboratoire Angevin de Mécanique, Procédés et innovAtion (LAMPA EA1427) situé au sein du campus Arts & Métiers d'Angers. Je tiens tout d'abord à remercier le directeur du laboratoire, Monsieur Franck MOREL, de m'avoir accueilli au sein de son laboratoire et d'avoir contribué au bon déroulement de ces recherches. Je remercie particulièrement Monsieur Laurent GUILLAUMAT, directeur de thèse, pour le suivi et les conseils avisés pendant les étapes importantes de cette étude. Je tiens particulièrement à lui témoigner ma profonde gratitude pour sa confiance ainsi que ses qualités d’écoute et de compréhension. Le travail avec lui fut très bénéfique et enrichissant aussi bien du point de vue professionnel que personnel. J'ai beaucoup appris. Je remercie le pôle de compétitivité EMC2 pour son soutien financier au cours de ces travaux.

Je tiens à exprimer toute ma gratitude à Messieurs Frédéric THIEBAUD & Moussa GOMINA, membres rapporteurs, ainsi qu'à Messieurs Laurent GORNET & Franck MOREL, membres examinateurs, pour l'attention qu'ils ont porté à mon travail et pour avoir accepté de le juger. Un grand merci à Madame Svetlana TEREKHINA, membre invité, pour sa disponibilité, ses judicieux conseils, le temps consacré ainsi que pour sa participation durant ce projet. Je remercie également Monsieur Jean-Michel AVICE, membre invité, pour avoir accepté de participer en tant que directeur général de l'entreprise Hydrovide porteuse de ce projet.

Je remercie chaleureusement les enseignants-chercheurs du laboratoire, mes collègues thésard(e)s, post-docs, ingénieurs, techniciens et surtout ami(e)s, compagnons de bulle et qui par leurs encouragements et leurs conseils tout au long de cette aventure hors norme, ont contribué à rendre cette thèse plus agréable. Pour ne pas en oublier, je ne prendrai pas le risque de vouloir les citer. Une mention spéciale est attribuée aux membres du projet ainsi que le personnel de nos partenaires industriels, qui m’ont aidé lors de nos réunions organisées par le comité de pilotage technique, et aussi pour l’ambiance conviviale que j’ai pu découvrir pendant mes visites chez eux.

Il me tient à cœur de remercier ma famille et plus particulièrement mes parents et ma femme qui n’ont pas cessé de m’encourager et penser à moi malgré la grande distance qui nous sépare. Je n’oublie pas mon cher frère et ma chère sœur qui m’ont beaucoup soutenu tout au long de la thèse.

Table des matières

Table des matières ... i

Liste des figures ... v

Liste des tableaux ... xii

Introduction générale

... 1Partie 1.

Analyse Bibliographique

... 5Chapitre I. Introduction ... 6

Chapitre II. Contexte industriel ... 7

II.1 Revue de l’état de l’art ... 7

II.2 Objectifs industriels et caractère innovant du projet ... 9

Chapitre III. Matériaux d’étude... 11

III.1 Introduction aux matériaux composites ... 11

III.1.1 Eléments sur les matériaux sandwich ... 15

III.1.2 Constituants d’une structure en sandwich ... 17

III.1.3 Intérêt des structures composites en sandwich ... 22

III.2 Etude expérimentale du comportement mécanique ... 24

III.2.1 Essais de traction / compression ... 25

III.2.2 Essais de flexion trois et quatre points... 30

III.2.3 Essai d’impact à basse vitesse ... 36

III.2.4 Détection des endommagements par émission acoustique (EA) ... 40

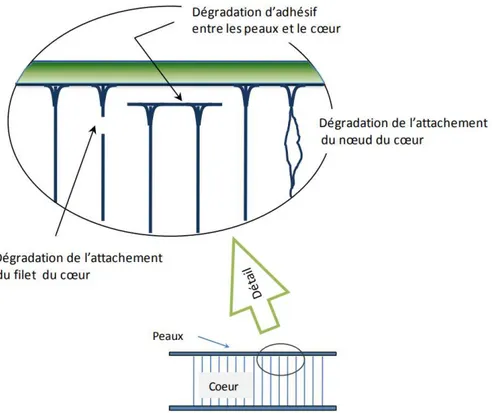

III.3 Modes d’endommagement et ruine des sandwich ... 43

III.3.1 Flambement généralisé des peaux... 44

III.3.2 Flambement généralisé de l’âme « crimping » ... 45

III.3.3 Flambement localisé « wrinkling » ou « dimpling » ... 45

III.3.4 Rupture des peaux en traction ou en compression ... 46

III.3.5 Mode de rupture par indentation localisée ... 46

III.3.6 Rupture de l’âme en cisaillement ... 47

III.3.7 Dégradation de l’adhésif ... 47

IV.1 Description du procédé de mise en œuvre ... 49

IV.1.1 Principe de fabrication : ... 49

IV.1.2 Méthodes d’enroulement filamentaire ... 54

IV.2 Influence des paramètres du procédé sur les propriétés de la structure ... 56

IV.3 L’enroulement des matériaux sandwich ... 59

IV.4 L’avenir de l’enroulement filamentaire à travers le projet ... 60

Chapitre V. Conclusions et démarche adoptée ... 61

Partie 2.

Procédé d’enroulement des structures sandwich

... 63Chapitre I. Introduction ... 64

Chapitre II. Règles de conception ... 65

II.1 Critères de choix matériau / procédé ... 65

II.2 Règles géométriques ... 66

II.3 Principe de conception intégrale ... 67

Chapitre III. Proposition et étude des solutions d’enroulement ... 69

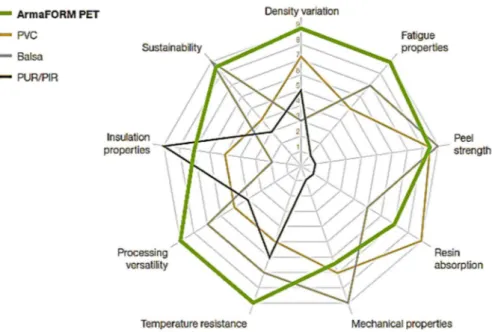

III.1 Critères de choix des matériaux d’âme ... 70

III.2 Particularités liées à l’allègement de structures ... 72

III.3 Introduction aux matériaux d’âmes candidats ... 73

III.3.1 PARAbeam 3D ... 73

III.3.2 ARMAform PET ... 74

III.3.3 SAERfoam 3D ... 76

III.3.4 NIDAplast ... 77

III.4 Conception de solutions d’enroulement sandwich ... 79

III.4.1 Solution d’enroulement N°1 ... 79

III.4.2 Solution d’enroulement N°2 ... 84

III.4.3 Solution d’enroulement N°3 ... 86

III.4.4 Solution d’enroulement N°4 ... 92

III.4.5 Synthèse des conceptions possibles et choix de la solution finale ... 93

Chapitre IV. D’un cas test au laboratoire vers une structure industrielle ... 98

IV.1 Fabrication manuelle des éprouvettes par « Infusion » ... 98

IV.2 Aménagement d’un équipement prototype de thermoformage des âmes ... 101

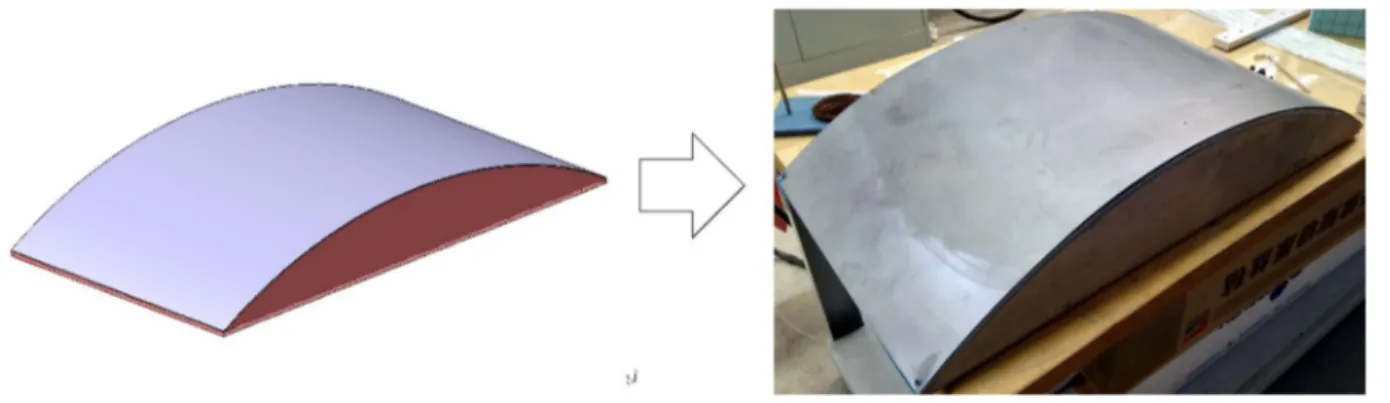

IV.3.1 Mise en forme des structures sandwich courbes ... 105

IV.3.2 Effet de la tension des fibres sur l’âme sandwich ... 107

Chapitre V. Conclusions de la partie ... 113

Partie 3.

Caractérisation expérimentale des matériaux

... 114Chapitre I. Introduction ... 115

Chapitre II. Présentation des matériaux sandwich étudiés ... 116

Chapitre III. Caractérisation quasi-statique en flexion trois et quatre points ... 120

III.1 Analyse des résultats ... 120

III.1.1 Procédure expérimentale ... 120

III.1.2 Etude du comportement élastique ... 122

III.1.3 Etude des mécanismes d’endommagement ... 131

III.1.4 Identification et prédiction des modes de rupture ... 138

Chapitre IV. Caractérisation quasi-statique en traction perpendiculaire ... 150

IV.1 Analyse des résultats ... 150

IV.1.1 Protocole expérimental ... 150

IV.1.2 Étude des résultats expérimentaux ... 151

Chapitre V. Caractérisation quasi-statique en compression perpendiculaire ... 163

V.1 Analyse des résultats ... 163

V.1.1 Protocole expérimental ... 163

V.1.2 Étude des résultats expérimentaux ... 164

V.2 Effet de la présence de la résine lors de l’enroulement ... 176

V.2.1 Evaluation expérimentale ... 176

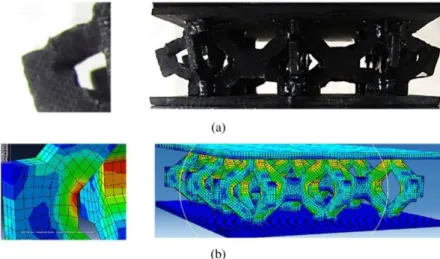

V.2.2 Modélisation numérique ... 179

V.3 Comparaison entre les résultats de traction / compression perpendiculaires ... 185

Chapitre VI. Caractérisation quasi-statique en compression longitudinale ... 187

VI.1 Analyse des résultats ... 187

VI.1.1 Protocole expérimental ... 187

VI.1.2 Étude des résultats expérimentaux ... 188

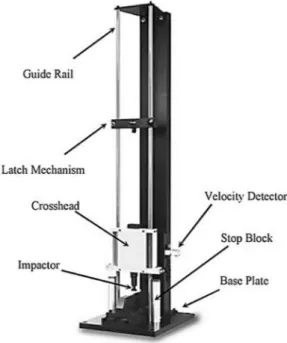

Chapitre VII. Comportement à l’impact à basse vitesse ... 194

VII.1 Analyse des résultats ... 194

VII.1.2 Étude des résultats expérimentaux ... 196

Chapitre VIII. Résistance à l’arrachement d’inserts et au cisaillement entre matériaux différents ... 206

VIII.1 Résistance à l’arrachement des plaques en composite stratifié ... 206

VIII.1.1 Test initial sur plat pour l’essai d’arrachement ... 207

VIII.1.2 Essai de résistance à l’arrachement sur les structures SVR ... 208

VIII.2 Résistance au cisaillement de l’adhésion entre le revêtement et le stratifié ... 211

Chapitre IX. Conclusions de la partie ... 216

Conclusions & Perspectives

... 220Partie 4.

Annexe

... 224Chapitre I. Fibres de verre tissés PARAbeam 3D ... 225

Chapitre II. ARMAform PET – Âme en mousse ... 227

Chapitre III. SAERfoam - Âme structure 3D ... 233

Chapitre IV. NIDAplast – Âme en nid d’abeilles ... 237

Chapitre V. Montage de test en bois courbée ... 239

Chapitre VI. Montage prototype de thermoformage des âmes PET ... 241

Chapitre VII. Conception du dispositif de caractérisation en flexion 3 et 4 points ... 245

Chapitre VIII. Conception du dispositif de caractérisation en traction perp. ... 250

Chapitre IX. Conception du dispositif de caractérisation en compression perp. ... 252

Liste des figures

Figure 0-1 : Composition d’un véhicule d’hydro-curage. ... 1

Figure I-2 : Vue d’ensemble du véhicule d’hydro-curage avec les différents accessoires. ... 9

Figure I-3 : Composition des matériaux composites à fibres. ... 11

Figure I-4 : Distribution des contraintes dans un élément monolithique. ... 12

Figure I-5 : Distribution des contraintes dans un panneau sandwich. ... 12

Figure I-6 : Analogie structurelle entre une structure sandwich et une poutre en I. ... 13

Figure I-7 : Les différents constituants d'une structure sandwich. ... 13

Figure I-8 : Un concept-train en "panneau sandwich". ... 16

Figure I-9 : Eléments constitutifs d’un sandwich à âme pleine (mousse). ... 18

Figure I-10 : Eléments constitutifs d’un sandwich à âme pleine (bois). ... 19

Figure I-11 : Eléments constitutifs d’un sandwich à âme creuse (nid d’abeille). ... 19

Figure I-12 : Schéma représentatif paramétré d'une structure sandwich. ... 21

Figure I-13 : Effet de l'épaisseur d’une âme sandwich sur la rigidité en flexion. ... 22

Figure I-14 : Coupe transversale de structures en composite sandwich (a) et monocoque (b). ... 23

Figure I-15 : Principe d’essai de traction perpendiculaire sur une éprouvette sandwich. ... 26

Figure I-16 : Comportement mécanique d’un nouveau type de matériaux sandwich sous un chargement en compression perpendiculaire (NOROUZI, et al., 2015). ... 27

Figure I-17 : Illustration de l’essai de compression perpendiculaire. ... 28

Figure I-18 : Principe d’essai de compression longitudinale sur une éprouvette sandwich. ... 29

Figure I-19 : Illustration des essais de flexion 3 et 4 points sur des éprouvettes sandwich. ... 31

Figure I-20 : Principaux modes de rupture d’une poutre sandwich sollicitée en flexion, d’après (MINES, et al., 1994). I) Compression de la peau supérieure et modes mixtes, II) Flambement localisé de peau supérieure, III) Rupture par cisaillement de l’âme et IV) Rupture en traction de la peau inférieure. ... 35

Figure I-21 : Application de la flexion par rapport aux peaux d’une structure sandwich. ... 36

Figure I-22 : Exemple illustrant une tour de chute avec guidage sur deux colonnes. ... 37

Figure I-23 : Comparaison entre les délaminages induits lors d'un impact dans un matériau composite (Stratifié vs. Sandwich) (AMINANDA, 2004). ... 39

Figure I-24 : Influence de la densité de l'âme sur la transition entre les modes de rupture d'un sandwich (SEONG LIM, 2004). ... 40

Figure I-25 : Principe de l'émission acoustique (BERTHELOT, 2012). ... 41

Figure I-26 : Exemple de localisation de sources EA. ... 41

Figure I-28 : Différentes sollicitations (M, N, T) appliquées sur un sandwich (HEXCEL, 2015). ... 44

Figure I-29 : « Flambement généralisé » des peaux du sandwich (HEXCEL, 2015). ... 44

Figure I-30 : Flambement généralisé de l’âme sandwich (HEXCEL, 2015). ... 45

Figure I-31 : Mode rupture par flambement localisé « wrinkling » (HEXCEL, 2015). ... 45

Figure I-32 : Mode rupture par flambement localisé « dimpling » (HEXCEL, 2015). ... 46

Figure I-33 : Mode de dégradation par rupture des peaux du sandwich (HEXCEL, 2015). ... 46

Figure I-34 : Mode de rupture par indentation localisée (HEXCEL, 2015). ... 47

Figure I-35 : Mode de rupture par cisaillement de l’âme (HEXCEL, 2015). ... 47

Figure I-36 : Type de dégradation de l'adhésif dans une structure en nid d'abeille. ... 48

Figure I-37 : Description du processus d'enroulement filamentaire (COMPOSITEC, 2015). ... 50

Figure I-38 : Mandrin d'une machine d'enroulement filamentaire [Plasticon Composites]. ... 53

Figure I-39 : Enroulement circonférentiel d’une couche de fibres [Plasticon Composites]. ... 55

Figure I-40 : Enroulement hélicoïdal à 55° (angle optimale pour résister à une pression interne). ... 55

Figure I-41 : Enroulement polaire ou satellite. ... 56

Figure I-42 : Schématisation du procédé d’enroulement filamentaire par voie humide (BINETRUY, 2006). . 56

Figure I-43 : Pression sur le mandrin durant l'enroulement des fibres. ... 57

Figure I-44 : Essorage manuel lors de l’enroulement [Plasticon Composites]. ... 58

Figure I-45 : Schématisation du procédé d'enroulement (BINETRUY, 2006). ... 58

Figure I-46 : Caisses de tramway : pièces sandwich obtenues par enroulement filamentaire [Fabrication Schindler Technik]. ... 59

Figure II-47 : Exemple d'équivalence de géométrie entre une forme en acier et sandwich. ... 66

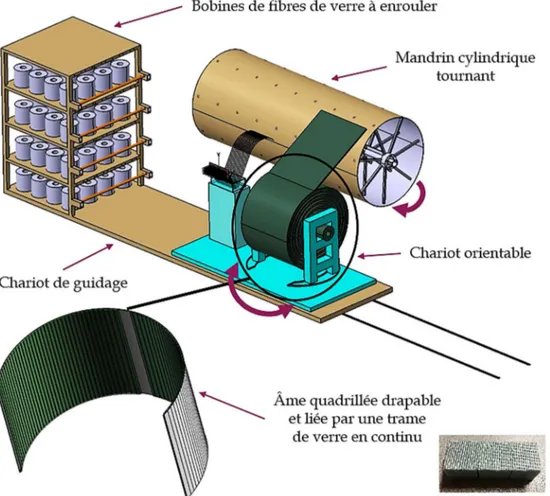

Figure II-48 : Procédé d'enroulement filamentaire classique. ... 69

Figure II-49 : Enroulement d’une couche de fibres [Plasticon Composites]. ... 69

Figure II-50 : Liaisons âme/peau stratifiée pour des mousses et des nids d’abeille (Documentation SP SYSTEMS). ... 72

Figure II-51 : Matériau composite 3D : Parabeam. ... 73

Figure II-52 : Processus de mise en œuvre du Parabeam 3D. ... 73

Figure II-53 : Matériau sandwich Parabeam après durcissement. ... 74

Figure II-54 : Solutions techniques possibles avec Parabeam 3D. ... 74

Figure II-55 : D’une bouteille en plastique vers une mousse authentique ArmaFORM PET. ... 75

Figure II-56 : Comparaison de quelques matériaux avec la mousse PET. ... 75

Figure II-57 : Différentes options de finition de l'âme en PET. ... 76

Figure II-58 : Gamme de produits SAERfoam 3D. ... 76

Figure II-59 : Âme sandwich en nid d'abeille PP. ... 78

Figure II-61 : Dépose de l’âme sandwich avec un certain angle. ... 79

Figure II-62 : Vue d'ensemble de la solution d'enroulement des bobines d’âme. ... 80

Figure II-63 : Vue de dessus de la solution d’enroulement des bobines d’âme. ... 81

Figure II-64 : Principe de filetage des vis. ... 81

Figure II-65 : Paramètres d’entrée et de sortie de la feuille de calcul. ... 82

Figure II-66 : Paramétrage du système Mandrin + Sandwich. ... 83

Figure II-67 : Vue en perspective de l'ensemble de la structure sandwich. ... 84

Figure II-68 : Vue détaillée d'une section de l'âme sous forme de nid d'abeille. ... 85

Figure II-69 : Production des âmes ARMAform PET sous forme de plaques planes. ... 86

Figure II-70 : Âmes en mousse PET thermoformée avec différentes épaisseurs. ... 87

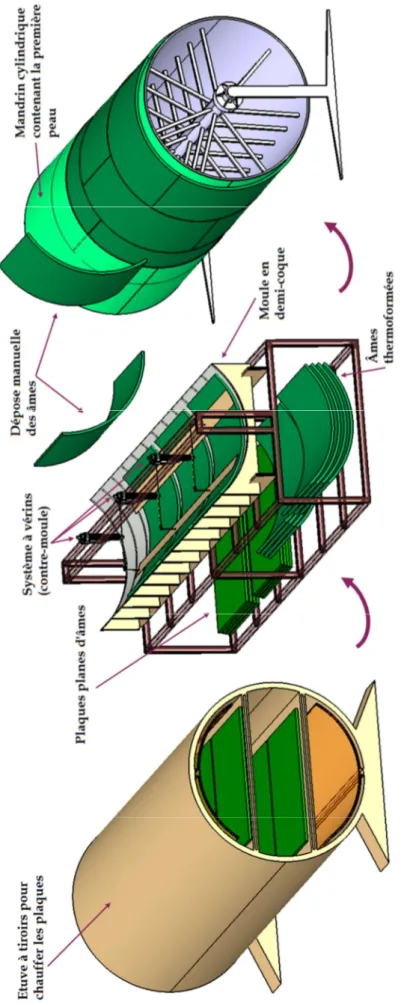

Figure II-71 : Processus de mise en œuvre de la structure sandwich par enroulement d’âme. ... 88

Figure II-72 : Adhérence entre âmes et mandrin tournant. ... 89

Figure II-73 : Description du montage « moule de thermoformage ». ... 89

Figure II-74 : Exemple d’étuve à tiroirs pour le chauffage des plaques de mousse. ... 90

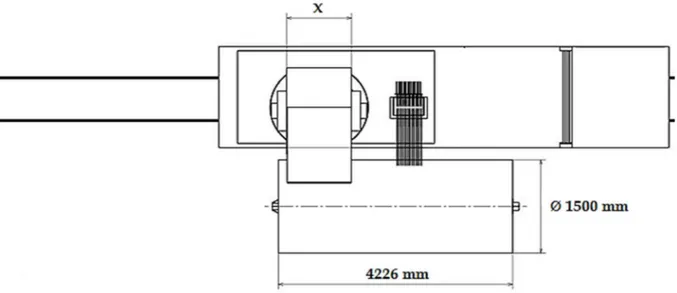

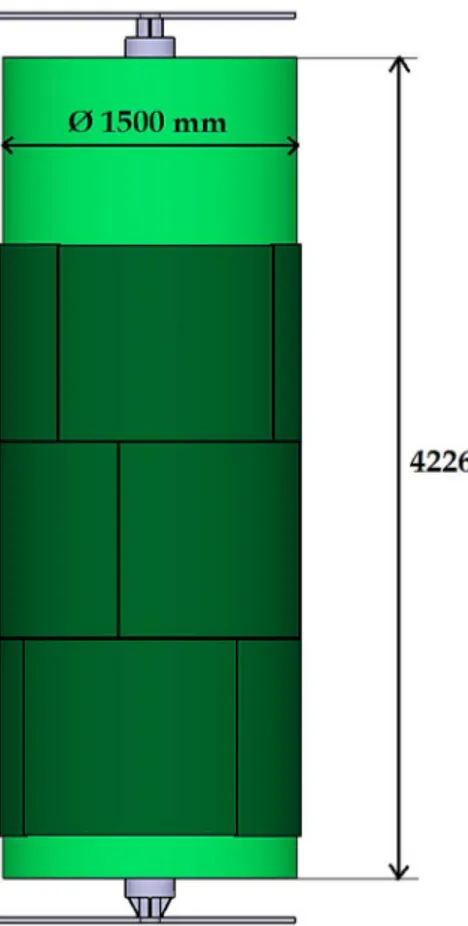

Figure II-75 : Dimensions du mandrin sur lequel se fait l’enroulement. ... 91

Figure II-76 : Description de l’ensemble mandrin + coque cylindrique en position coaxiale... 93

Figure II-77 : Comparaison des prix HT des âmes candidates pour certaines solutions. ... 94

Figure II-78 : Etude technico-économique pour les âmes candidates. ... 95

Figure II-79 : De la conception vers la fabrication d’un montage en bois courbé. ... 99

Figure II-80 : Méthode d’application d’une tension sur les fibres. ... 99

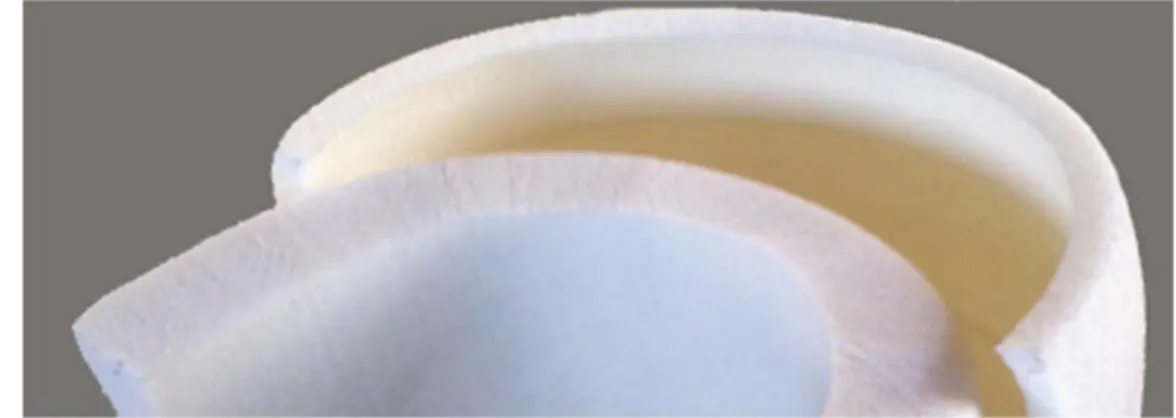

Figure II-81 : Mise en œuvre par infusion d’un sandwich courbe. ... 100

Figure II-82 : Structures sandwich fabriquées manuellement par infusion. ... 100

Figure II-83 : Plaques planes en mousse ARMAform PET GR70. ... 101

Figure II-84 : Première conception du moule de mise en forme des âmes. ... 101

Figure II-85 : Processus de thermoformage d’une âme en mousse PET. ... 102

Figure II-86 : Régulateurs de température reliés aux couvertures chauffantes. ... 102

Figure II-87 : Différentes étapes de mise en forme des mousses PET par thermoformage. ... 103

Figure II-88 : Vérin pneumatique qui assure le mouvement du contre-moule. ... 104

Figure II-89 : Conception du prototype de thermoformage des âmes en mousse PET. ... 104

Figure II-90 : Equipement réel prototype de thermoformage des âmes en mousse PET. ... 105

Figure II-91 : Section de la structure sandwich enroulée. ... 106

Figure II-92 : Présentation des différentes étapes d’enroulement de la structure sandwich courbe : (a) enroulement des structures et (b) étapes de finition. ... 107

Figure II-93 : Application de la tension sur les fibres en enroulement filamentaire. ... 108

Figure II-95 : Paramétrage d’une bande sandwich enroulée. ... 109

Figure II-96 : Bobine de fibres de verre utilisées pour l’enroulement. ... 109

Figure II-97 : Etude paramétrique de l’évolution de la pression circonférentielle. ... 110

Figure II-98 : Exemple d'une variation de pression à travers une surface de pièce. ... 111

Figure II-99 : Film utilisé en enroulement entre les fibres et l’âme. ... 112

Figure III-100 : Enveloppe de rupture (MECA, 2013). ... 118

Figure III-101 : Machine d'essais de type Zwick-Roell Z100. ... 120

Figure III-102 : Conception du dispositif normalisé d’essais de flexion. ... 121

Figure III-103 : Schématisation du test de flexion d’une structure sandwich avec ses caractéristiques géométriques. ... 121

Figure III-104 : Essai de flexion sur un spécimen sandwich contrôlé par émission acoustique. ... 122

Figure III-105 : Matériel utilisé pour comparer les résultats de déplacement sur l’éprouvette... 122

Figure III-106 : Comparaison entre les réponses des capteurs de déplacement. ... 123

Figure III-107 : Âme en mousse PET quadrillée pour des structures courbes (a) ayant un taux de résine dans ses rainures (b). ... 124

Figure III-108 : Résultats des essais de flexion quasi-statique en 3 (a) et 4 points (b) : courbes normalisées contrainte-déformation pour les différents matériaux testés. ... 124

Figure III-109 : Modèle géométrique 3D avec ses conditions aux limites (a) et la densité du maillage utilisées dans la modélisation de l’essai en flexion... 126

Figure III-110 : Contrainte élastique maximale en flexion calculée pour chaque type de structure sandwich. 127 Figure III-111 : Module de flexion calculé pour chaque type de structure sandwich. ... 127

Figure III-112 : Vue d’ensemble d’échantillons sandwich avec mousse en PET quadrillée : (a) avec un quadrillage plus ouvert (plus de résine) et (b) avec un quadrillage plus fermé (moins de résine). ... 128

Figure III-113 : Rigidité en flexion normalisée des structures avec différentes densités. ... 129

Figure III-114 : Rigidité transversale en cisaillement normalisée des structures avec différentes densités. .. 130

Figure III-115 : Flexion 3 points : écrasement localisé sur la peau supérieure après l’essai. ... 131

Figure III-116 : Principaux mécanismes d'amorçage de l’endommagement dans les sandwich en se basant sur la simulation numérique des essais en flexion : (a-b) contrainte en cisaillement dans le plan (S12), (c-d) déformation longitudinale (L11) et (e-f) contrainte en compression (S22). ... 132

Figure III-117 : Endommagements les plus observés en flexion quasi-statique : (a) Déformations en traction/compression des peaux et (b) Rupture par cisaillement de l’âme. ... 133

Figure III-118 : Illustration de l'absorption de résine dans une âme de mousse en PET. ... 136

Figure III-119 : Endommagement type dans les âmes en mousse PET sur 3 étapes (a-b-c). ... 137

Figure III-120 : Rupture finale typique constatée dans la mousse PET des sandwich. ... 137

Figure III-121 : Principe de contrôle et d’analyse des endommagements par EA... 138

Figure III-123 : Etude du comportement des structures sandwich en flexion avec contrôle par Emission

Acoustique - Amplitudes. ... 144

Figure III-124 : Technique de localisation linéaire de l’endommagement par EA. ... 145

Figure III-125 : Etude du comportement des structures sandwich en flexion avec contrôle par Emission Acoustique – Localisation des évènements. ... 148

Figure III-126 : Conception d’un dispositif d’essai de traction perpendiculaire normalisé. ... 150

Figure III-127 : Forme et dimensions des éprouvettes testées en traction perpendiculaire. ... 151

Figure III-128 : Résultats des essais de traction perpendiculaire quasi-statique : courbes contrainte - déformation pour les différents matériaux testés. ... 152

Figure III-129 : Modélisation numérique des éprouvettes sandwich avec mousse en PET 70 : (a) modèle quadrillé et (b) modèle standard. ... 154

Figure III-130 : Résistance en traction suivant la direction transversale - Rupture finale. ... 154

Figure III-131 : Illustration de la présence de résine entre les blocs de l’âme. ... 155

Figure III-132 : Module de traction suivant la direction transversale. ... 155

Figure III-133 : Modélisation numérique de la résine présente dans les grilles du PET. ... 156

Figure III-134 : Evolution de l’essai de traction perpendiculaire. ... 158

Figure III-135 : Comparaison du comportement en traction perpendiculaire des structures en mousses PET quadrillée et standard. ... 159

Figure III-136 : Comportement des structures en nid d’abeille PP (a) et en mousse 3D PU (b) en traction perpendiculaire avec les modules correspondants (c-d). ... 160

Figure III-137 : Comparaison des résistances à l’interface σi de différents matériaux sandwich issues de la littérature normalisée par la masse volumique de l’âme ρa. ... 162

Figure III-138 : Forme et dimensions des éprouvettes testées en compression perpendiculaire. ... 163

Figure III-139 : Compression perpendiculaire sur les sandwich : (a) conception d’un dispositif d’essai et (b) vue de face du montage de l’éprouvette durant l’essai. ... 164

Figure III-140 : Résultats des essais de compression perpendiculaire quasi-statique : courbes contrainte - déformation pour les différents matériaux testés. ... 165

Figure III-141 : Âmes en mousse PET : (a) standard et (b) quadrillée (ARMACELL, 2017). ... 166

Figure III-142 : Modélisation numérique des éprouvettes sandwich avec mousse en PET 70 : (a) modèle quadrillé et (b) modèle standard. ... 167

Figure III-143 : Résistance en compression suivant la direction transversale - Rupture finale. ... 167

Figure III-144 : Module de compression suivant la direction transversale. ... 168

Figure III-145 : Résine présente au niveau de l’interface entre la face supérieure et l’âme. ... 169

Figure III-146 : Analyse microscopique des âmes : a) observation des parois de la mousse sans résine et b) âme contenant la résine comme en témoigne la couleur verte. ... 169

Figure III-147 : Evolution de l’essai de compression perpendiculaire pour tous les sandwich. ... 171 Figure III-148 : Comparaison du comportement des structures en PET standard ayant différentes densités.

Figure III-149 : Propagation de l’effondrement des couches dans la mousse. ... 173

Figure III-150 : Modules de compression pour toutes les structures en mousse PET standard. ... 174

Figure III-151 : Comparaison du comportement en compression perpendiculaire des structures en mousses PET quadrillée et standard. ... 174

Figure III-152 : Comportement des structures en nid d’abeille PP (a) et en mousse 3D PU (b) en compression perpendiculaire. ... 175

Figure III-153 : Modules de compression pour toutes les structures en PP Nida (a) et en mousse 3D PU (b). 175 Figure III-154 : Tests élémentaires sur les mousses PET 70. ... 176

Figure III-155 : Comportement des structures avec mousse PET quadrillée en compression perpendiculaire. 177 Figure III-156 : Présence de résine dans l’âme avant et après la fabrication du sandwich. ... 177

Figure III-157 : Dimensions relatives à un cube isolé (a) avec l’espacement du vide entre les cubes (b) d’une structure en PET quadrillée. ... 179

Figure III-158 : Modèles de base illustrant la présence ou pas de la résine dans les vides. ... 180

Figure III-159 : Illustration de la forme et taux de résine utilisée dans la modélisation des mousses PET. .. 180

Figure III-160 : Relation entre le pourcentage de résine et la géométrie de la résine nécessaire pour la modélisation numérique. ... 181

Figure III-161 : Evolution du module de compression par rapport au taux de résine présent. ... 181

Figure III-162 : Evaluation expérimentale et numérique du comportement mécanique des structures PET quadrillées et standards. ... 182

Figure III-163 : Effet de la variation de forme de la résine à un taux de 50 %. ... 184

Figure III-164 : Etude numérique de l’influence de la forme de la résine sur le module de compression. .... 184

Figure III-165 : Effet de la variation de la forme et du taux de résine sur le module. ... 185

Figure III-166 : Résistance à la Traction / Compression transversales des structures sandwich... 186

Figure III-167 : Forme et dimensions des éprouvettes testées en compression longitudinale... 187

Figure III-168 : Comportement mécanique en compression longitudinale de toutes les structures sandwich étudiées. ... 189

Figure III-169 : Les différents modes de rupture observés en compression longitudinale pour tous les sandwich. ... 192

Figure III-170 : Résistance en compression suivant la direction longitudinale - Rupture finale. ... 192

Figure III-171 : Module de compression suivant la direction longitudinale. ... 193

Figure III-172 : Tour de chute avec l’instrumentation associée dans la zone d’impact. ... 195

Figure III-173 : Dispositif de la caméra rapide (a) capturant la zone d’impact (b) : description détaillée de l’essai. ... 196

Figure III-174 : Principales grandeurs caractéristiques d'un essai d'impact (MONTI, 2016). ... 197

Figure III-176 : Déflexion de chaque éprouvette sandwich en fonction du temps : comparaison des solutions. 198

Figure III-177 : Force d’impact en fonction de la déflexion de chaque type d’éprouvette sandwich :

comparaison des solutions. ... 200

Figure III-178 : Force associée à la profondeur d’impact permanente pour chaque structure sandwich : comparaison des solutions. ... 201

Figure III-179 : Images issues de la caméra rapide sur les échantillons sandwich testés. ... 203

Figure III-180 : Courbe type Force – Déplacement lors d’un essai d’impact : chronologie d'apparition des mécanismes d'endommagement au sein des structures PET. ... 204

Figure III-181 : Conception de l’essai de résistance à l’arrachement d’un insert métallique fixé sur une plaque composite. ... 207

Figure III-182 : Conception (a) et fabrication (b) d’un montage d’essai. ... 207

Figure III-183 : Test initial sur plat pour l’essai d’arrachement. ... 208

Figure III-184 : Dispositif de l’essai de résistance à l’arrachement. ... 208

Figure III-185 : Comportement mécanique à l’arrachement de l’éprouvette n°1 en composite SVR : Force - Déplacement. ... 209

Figure III-186 : Contrôle de l’endommagement par EA pendant l’essai d’arrachement. ... 209

Figure III-187 : Comportement mécanique à l’arrachement de l’éprouvette N°2 en composite : en fonction de (a) Amplitude – Temps et (b) Nombre de coups cumulés - Temps. ... 210

Figure III-188 : Angle de déformation entre les axes de l’éprouvette et la plaque métallique. ... 210

Figure III-189 : Comparaison globale entre les deux éprouvettes testées (a) avec une estimation de la différence relative entre les raideurs (b). ... 211

Figure III-190 : Principe de l’essai de cisaillement à simple recouvrement. ... 211

Figure III-191 : Description des caractéristiques géométriques des éprouvettes normées. ... 212

Figure III-192 : Comportement des éprouvettes par rapport au cisaillement de l’adhésion. ... 213

Figure III-193 : Zoom sur la zone du cisaillement de l’adhésion avant (a) et après l’essai (b). ... 214

Figure III-194 : Comportement mécanique au cisaillement de l’adhésion au sein du composite stratifié : (a-c) Eprouvettes n°1, 3, 4 et 5 ; et (d-f) Eprouvette n°2. ... 215

Liste des tableaux

Tableau I-1 : Avantages et inconvénients de l'enroulement filamentaire. ... 54

Tableau II-2 : Types d’application et âmes sandwich souvent utilisés. ... 65

Tableau II-3 : Critères de choix des constituants d’un matériau composite. ... 66

Tableau II-4 : Abaques issus de la feuille de calcul. ... 83

Tableau II-5 : Comparaison des différentes solutions d’enroulement proposées. ... 96

Tableau II-6 : Evolution des différents paramètres de sortie pour une tension de 15 N/fil. ... 110

Tableau III-7 : Illustration des différents types de matériaux sandwich fabriqués. ... 116

Tableau III-8 : Caractéristiques mécaniques des fibres de verre E à 23°C (MECA, 2013). ... 116

Tableau III-9 : Caractéristiques mécaniques de la résine polyester à 23°C (MECA, 2013). ... 117

Tableau III-10 : Propriétés mécaniques d’une couche unidirectionnelle en fibres de verre (MECA, 2013). .. 117

Tableau III-11 : Caractéristiques mécaniques de la couche [0,902] (MECA, 2013). ... 118

Tableau III-12 : Caractéristiques mécaniques des matériaux d’âme étudiés (Datasheets). ... 119

Tableau III-13 : Caractéristiques mécaniques obtenues en flexion quasi-statique. ... 125

Tableau III-14 : Charges maximales élastiques des structures sandwich en flexion. ... 134

Tableau III-15 : Caractéristiques expérimentales et numériques des différents constituants des sandwich en flexion. ... 135

Tableau III-16 : Séquence d’endommagement avec la plage d’amplitude EA correspondante. ... 149

Tableau III-17 : Caractéristiques mécaniques obtenues en traction perpendiculaire. ... 153

Tableau III-18 : Résistances à l’interface σi issues de la littérature pour quelques sandwich. ... 161

Tableau III-19 : Caractéristiques mécaniques obtenues en compression perpendiculaire. ... 166

Tableau III-20 : Volume relatif de la résine dans les vides des différentes éprouvettes testées. ... 178

Tableau III-21 : Comparaison entre les moyennes des résultats du module de compression perpendiculaire déterminées expérimentalement et numériquement. ... 183

Tableau III-22 : Valeurs moyennes des caractéristiques déduites de l’essai d’impact pour les structures sandwich étudiées... 199

Tableau III-23 : Propriétés mécaniques normalisées à l’impact : comparaison des solutions. ... 200

Introduction générale

Ce sujet de thèse s’inscrit dans le cadre du projet FUI SOLLICITERN (Nouvelles citernes routières soumises à sollicitations complexes). Ce projet est conduit conjointement par un constructeur de véhicules (HydroVide), un fabricant de structures composites (Plasticon Composites), un bureau d'étude et de recherche privé (MECA) et deux laboratoires de l'institut Carnot ARTS (LAMPA Angers et I2M Bordeaux). Ce projet a pour but de développer des technologies permettant de réaliser une nouvelle génération de véhicules d'hydro-curage et d'aspiration par le vide, apportant des innovations radicales sur le marché du matériel d'entretien des réseaux d'assainissement.

Pour détailler le contexte, le principe de l’hydro-curage consiste à envoyer de l’eau sous pression dans les canalisations à nettoyer puis d’extraire les boues résultant du mélange se produisant dans les tuyaux. L’aspiration se réalise en exerçant une dépression dans la citerne. Celle-ci entraine donc un mélange de boues et d’objets à l’intérieur du véhicule qui provoque des chocs assez violents sur les parois interne de la citerne en état de compression. De ce fait, l’idée est de pouvoir optimiser le matériau constituant de cette citerne routière ainsi que sa méthode de fabrication. D’une manière plus générale, la remise à plat d'un véhicule industriel complexe et fortement sollicité sera l'occasion, pour les partenaires, de progresser dans des domaines comme la simulation de la tenue aux chocs des composites, l'estimation de la durée de vie en service, ou encore la conception d’un nouveau procédé de fabrication pour des structures cylindriques. Dans ce sens, un des principaux objectifs de ce projet sera l’allégement du véhicule afin de pouvoir augmenter la charge utile. La nouvelle structure devra répondre aux mêmes fonctions que celles existantes aujourd’hui avec des solutions métalliques. L’optimisation de l’encombrement est aussi un point important à prendre en compte pour faciliter l’utilisation du véhicule en milieu urbain (Figure 0-1).

De plus, le procédé de fabrication appliqué à la réalisation de citernes ultralégères devra aussi assurer un coût maîtrisé et la mise au point de solutions innovantes en matière de contrôle commande. Egalement, la conception générale du véhicule devra être modulaire (Figure 0-1) pour accéder aux marchés export, et pouvoir ainsi optimiser la répartition des masses, le respect de l'environnement et assurer une bonne ergonomie.

En effet, on a assisté, au cours de ces dernières décennies, à une croissance rapide des matériaux composites. En même temps, leurs applications s’est élargie sur de nombreux domaines industriels, notamment dans l’aéronautique, l’aérospatial, l’automobile. La particularité de ces matériaux réside aussi dans leur relative facilité de mise en forme. En effet, la réalisation de formes complexes peut ne pas être beaucoup plus difficile à développer qu’une forme simple. Par ailleurs, la nature même des composites offre aux acteurs de très nombreuses possibilités pour concevoir des matériaux selon la nature des constituants (renfort et matrice) et leur architecture. En fait, la progression rapide des techniques de mise en forme des matériaux composites a contribué largement à leur croissance à l’échelle mondiale.

Les matériaux composites se présentent sous plusieurs formes : les composites stratifiés, les composites sandwich, les composites multidimensionnels (3D, 4D…). Chaque type de composite dispose d’avantages et d’inconvénients spécifiques qui peuvent justifier leur choix. Une des utilisations des composites à fibre longue en plein essor depuis plusieurs années est la fabrication de structures cylindriques (dont les citernes routières). La fabrication de ces structures de révolution est faite à partir de bobines de fibres (pré– imprégnées, voie humide, fibres sèches…) sur un moule ou un mandrin. Ce procédé est appelé ‘enroulement filamentaire’. Celui-ci entraine une architecture finale du matériau différente des stratifiées utilisés dans le domaine de l'automobile. Cette architecture particulière aura des conséquences sur le comportement mécanique du matériau, notamment sur les modes et la cinétique de dégradation.

Parmi les matériaux composites les plus utilisés figurent les matériaux sandwich. Ces matériaux connaissent un essor important dans des applications structurales comme les cloisons, les planchers, les structures primaires comme dans l’A350, par exemple. Le principe consiste à écarter deux peaux du plan moyen du matériau pour augmenter fortement le moment quadratique de l’assemblage. Cet écartement est réalisé en utilisant un autre matériau que l’on positionne entre les deux peaux et qui est appelé ’ âme ’. Il s’agit souvent d’une mousse, de balsa ou de nid d’abeilles, souvent épaisse et de faible densité volumique. Les structures sandwich combinent ainsi légèreté et une très grande rigidité flexionnelle. Du fait que l'on peut modifier la nature des matériaux constitutifs de l'âme et de la peau (densité, propriétés mécaniques, physiques et chimiques), il est possible de concevoir des structures adaptées à des applications bien définies. Le choix du matériau est dicté donc par les nombreux avantages qu’offrent les composites sandwich, avantages liés à une excellente résistance à la corrosion et aux solvants, à une résistance aux chocs élevée, à une bonne résistance à la fatigue et à des rapports résistance/masse et rigidité/masse élevés.

Sur le plan industriel, le projet est motivé par une forte évolution de l’utilisation de ce type de matériaux dans les véhicules ; ce qui en fait un marché économique potentiel. En effet, le projet devra permettre d’optimiser plus spécifiquement le procédé d’obtention des structures composites par enroulement filamentaire et d’étudier le comportement de la structure fabriquée afin de valider les matériaux choisis.

De point de vue globale, le projet se décompose en deux grandes étapes :

1) Réalisation d’une première conception (version « V1 ») de la citerne fabriquée par enroulement filamentaire utilisant un matériau composite associant des fibres de verre et une résine polyester (vinylester). Il ne s’agit pas d’un sandwich dans ce cas. La caractérisation et l’étude de la durabilité de ces matériaux sont faites dans le cadre d’une thèse en parallèle dans le même laboratoire de recherche ;

2) Réalisation d’une deuxième version (« V2 ») de la citerne en matériaux sandwich. Cette partie concernera la thèse en cours. Le principal défi sera donc d’optimiser le procédé d’enroulement filamentaire pour qu’il intègre l’aspect matériau sandwich tout en restant proche des temps de production en enroulement filamentaire standard. L’autre point à valider est la sélection du matériau candidat qui sera utilisé par la suite dans la fabrication de la citerne. Pour cela, une étude expérimentale complète pour la caractérisation du comportement mécanique doit être faite sur les matériaux sandwich pour pouvoir choisir le matériau convenable.

Dans cette thèse, nous présentons donc une optimisation du processus de fabrication par enroulement filamentaire adaptable aux matériaux composites sandwich. Le principal défi a concerné la façon de mettre l’âme en forme cylindrique pour réaliser le sandwich. Cette optimisation devra de plus répondre aux exigences du cahier des charges du projet tout en gardant une certaine simplicité et flexibilité dans le procédé pour permettre une industrialisation optimisée. Parallèlement à cet aspect procédé et en amont des études de validation de la citerne, un travail conséquent basé sur une approche expérimentale et numérique est réalisé dans le but d’analyser et ainsi de comprendre les performances mécaniques du matériau avec lequel est fabriquée cette citerne. Il s’agit de caractériser le comportement du matériau par une série d’essais mécaniques pour aboutir à l’identification complète de ses propriétés mécaniques qui sont nécessaires pour alimenter les calculs de dimensionnement de la citerne routière. En même temps, l’étude expérimentale sur le matériau a pour but d’étudier le processus d’endommagement de ce type de matériau pour avoir éventuellement une meilleure prise en compte des effets d’endommagement dans la phase de dimensionnement.

Les travaux de recherche réalisés au cours de cette thèse sont résumés dans trois parties plus une introduction et une conclusion générales et des perspectives. Chaque partie est divisée en plusieurs chapitres :

La partie 1 « Analyse bibliographique » présente des prérequis pour proposer un état de l’art. Pour cela, une introduction aux matériaux composites est présentée suivie d’une description plutôt générale du concept de matériaux sandwich multicouches. En effet,

l'accent sera mis sur les façons possibles de caractérisation expérimentale du comportement mécanique de ce type de matériau en statique et en dynamique, ainsi que sur ses principaux mécanismes d'endommagement possibles. Il faut noter que l’intérêt sera porté plus spécifiquement sur les structures composites réalisées par le procédé d’enroulement filamentaire. Ce procédé va être abordé dans un second temps en décrivant les technologies existantes d’enroulement filamentaire, avec une étude générale sur les paramètres de fabrication et leur influence sur le produit final. Finalement, nous présentons une synthèse de cette première partie ainsi que la démarche suivie pour l’étude.

La partie 2 « Procédé d’enroulement des structures sandwich » est consacrée à une description de quelques conceptions possibles de solutions d’enroulement des matériaux sandwich suivie d’une synthèse des différentes solutions proposées. Cette étude est fortement liée au choix des matériaux candidats utilisés pour fabriquer la citerne routière. Pour s’adapter aux besoins du projet, un équipement d’étude a été aménagé et une sélection des matériaux candidats a été faite pour tester par la suite leurs conditions de mise en œuvre. Après la mise au point du procédé, des éprouvettes d’essai ont été fabriquées pour les caractériser mécaniquement dans le laboratoire et analyser ainsi leur comportement.

La partie 3 aborde la « Caractérisation expérimentale des matériaux ». Elle porte sur la détermination des propriétés mécaniques en statique des matériaux sandwich candidats à travers la réalisation d’une série d’essais de traction et compression perpendiculaires, de flexion trois et quatre points et d’impact à basse vitesse. Etant adaptables au procédé d’enroulement filamentaire, les matériaux étudiés sont fabriqués chez notre partenaire industriel Plasticon Composite après validation du procédé optimisé pour notre étude. Celle-ci a déjà été proposée dans la partie 2 du manuscrit. La caractérisation mécanique est menée sur des échantillons en matériaux sandwich avec différents types d’âmes candidates présentant différentes masses volumiques. Par la suite, une analyse de l’endommagement des matériaux lors des sollicitations mécaniques est abordée. Dans la continuité d’une brève description générale de l’endommagement des composites présentée déjà dans la partie 1, les différents mécanismes d’endommagement identifiés sur les éprouvettes sollicitées sont analysés. L’enjeu de cette étude est de comprendre la cinétique d’endommagement du matériau pour dresser la chronologie d’apparition des mécanismes. Pour y parvenir, deux démarches sont adoptées pour suivre cette évolution des phénomènes d’endommagement : i) observation des éprouvettes au cours de l’essai et ii) suivi de quelques essais par la technique de l’émission acoustique pour détecter et enregistrer, en temps réel, les signaux associés à ces modes de dégradation du matériau.

Partie 1

Analyse Bibliographique

Partie 1. Analyse BibliographiqueSommaire

Chapitre I. Introduction ... 6 Chapitre II. Contexte industriel ... 7 Chapitre III. Matériaux d’étude... 11 Chapitre IV. Technologies de l’enroulement filamentaire... 49 Chapitre V. Conclusions et démarche adoptée ... 61

Chapitre I.

Introduction

Evoluant dans un monde où se doivent de cohabiter exigences économiques et progrès techniques, les applications des matériaux composites se sont développées moyennant des coefficients de sécurité importants pour écarter tout risque de défaillance en service. Dans le cadre d’une étude d’application industrielle, deux impératifs importants se doivent d’être respectés : la simplicité de mise en œuvre et la fiabilité des conclusions. De manière plus précise, la problématique consiste, à un instant donné choisi, à répondre à la question : au cours de sa vie, la structure répond-elle aux exigences du cahier des charges initial ? Se pose alors le problème de la validation de la structure pour assurer son utilisation et donc satisfaire le besoin industriel. Ainsi, il s’agissait tout d’abord de relier le comportement macroscopique du composite aux propriétés de ses constituants et de leur assemblage.

Dans le cadre du projet « FUI SOLLICITERN », les travaux de cette thèse portent sur les structures composites sandwich, utilisées principalement pour la réalisation de pièces nécessitant une rigidité flexionnelle importante comme des planchers et donc notamment des citernes routières. Le choix de l’utilisation de ces structures composites sandwich est le résultat de la combinaison pertinente de plusieurs paramètres qui sont d’une part, la rigidité et la stabilité ; et d’autre part, la masse. Aujourd’hui, la taille de ce type de structures tend à s’agrandir et donc l’équilibre entre les paramètres stabilité/rigidité/masse devient plus difficile à optimiser.

Pour bien entamer notre étude, une analyse bibliographique générale s’impose pour présenter ce type de matériau, afin de satisfaire les demandes du cahier des charges. Cette partie vise tout d’abord à présenter le contexte industriel du projet avec une description de la technologie d’enroulement filamentaire qui est utilisée dans cette étude. Elle permet la mise en forme de pièces cylindriques ou de révolution. Ensuite, quelques éléments de base sont exposés sur les matériaux composites d’une façon générale et plus spécifiquement sur les matériaux sandwich qui concernent notre projet. Une partie de l’étude bibliographique réalisée porte également sur les différents moyens permettant de caractériser ces matériaux depuis l’échelle des constituants jusqu’à celle de la structure. Des détails concernant leurs comportements mécaniques seront traités par la suite dans cette partie. L’intérêt se porte sur les types d’essais mécaniques possibles afin de permettre une caractérisation correcte de ces matériaux ce qui conduira à un choix convenable lors de la conception et la validation du matériau final de la citerne routière. La démarche mise en place pour cette thèse est présentée à la fin de ce chapitre.

Chapitre II.

Contexte industriel

Les exigences de plus en plus sévères dans le milieu automobile, en termes de sécurité aussi bien qu’en termes de maîtrise de consommation énergétique, ont incité les grands constructeurs de véhicules à développer des structures plus légères présentant de meilleures résistances mécaniques. L’objectif est notamment d’alléger la structure tout en conservant une bonne rigidité. Les matériaux composites sont par excellence des matériaux qui satisfont à ces deux exigences. Ils sont de plus en plus une vraie alternative aux matériaux métalliques grâce aux propriétés mécaniques spécifiques (propriétés rapportées à la densité), l’adaptabilité aux besoins mécaniques de la structure ou de la pièce à fabriquer et leur faible sensibilité aux phénomènes de fatigue. C’est pour ces raisons que l’utilisation de ce type de matériau est en pleine croissance depuis de nombreuses années dans le domaine des transports comme la marine, le nautisme, l’aéronautique, l’aérospatial, mais aussi dans d’autres domaines comme les sports et loisirs, l’industrie lourde, le génie civil et le militaire.

II.1 Revue de l’état de l’art

Une volumineuse littérature scientifique traite de la conception de structures en matériaux composites. Les aspects les plus pertinents vis-à-vis des problèmes soulevés par le présent projet se rapportent principalement aux techniques de fabrication du réservoir d'aspiration des boues par le vide.

Le chargement mécanique principal s'apparente en première analyse au cas d'une dépression interne, ou d'une surpression externe appliquée à une coque mince stratifiée. Ce cas est abordé par plusieurs auteurs, qui ont pu traiter le procédé en travaillant sur le mode d'enroulement (HERNANDEZ-MORENOA, 2008), le calcul (notamment de flambement (MACKAY & VAN KEULEN, 2010), (BABICH & TIMOSHENKO, 2011)) ou le comportement dynamique de ce type de construction (QATU, 2010), (JIBAWY, 2011). Cependant, tous ces travaux académiques abordent le sujet sous un angle qui leur est propre, en simplifiant les chargements auxquels la structure est soumise. Il apparaît évident que la principale problématique rencontrée (chargements combinés complexes appliquées à une structure composite creuse) n'a pas vocation à être résolue par un apport de connaissances scientifiques nouvelles, mais relève plutôt de leur exploitation améliorée dans le cadre d'une recherche appliquée, et d'une part de développement expérimental.

De point de vue technologique, certains logiciels de CAO existant donnent aujourd'hui des bases permettant de dimensionner correctement un réservoir en matériaux composites, y compris lorsque celui-ci est soumis à une pression externe (ou à une dépression intérieure). Toutefois, ces outils trouvent vite des limites en dehors d'un chargement statique relativement simple. De ce fait cet état de l’art concernant ce projet a donc été dressé dans deux directions complémentaires, d'une part en examinant les réalisations connues des fabricants de produits similaires (veille concurrentielle), et d'autre part en recherchant des technologies potentiellement transférables, en particulier dans les brevets publiés.

Dans le premier cas, on vérifie rapidement que les concurrents travaillent tous en priorité à l'amélioration des fonctionnalités et de l'ergonomie de leurs matériels. Les derniers brevets publiés relatifs aux véhicules hydro-cureurs sont le fait de quelques concurrents majeurs dont l'allemand Müller, qui a développé récemment (2005, 2006 et 2008) des solutions techniques dans le domaine des enrouleurs de tuyauterie ou des cloisons déplaçables.

L'allemand Wiedemann travaille également sur le guidage des tuyaux souples du nettoyeur à haute pression (2009), après s'être intéressé à des technologies alternatives à la vidange de réservoir par fond ouvrant (1997). Le constructeur coréen Dong Woo (en 2009) et l'italien Cappellotto se sont tous les deux intéressés à la séparation des boues et au recyclage d'eau entre 2003 et 2009, et Cappellotto avait développé antérieurement une potence télescopique réalisée partiellement en matériaux composites.

Les seules tentatives visant l'allègement des véhicules hydro-cureurs sont des réservoirs en aluminium, réservés aux petits équipements. Cette technologie de réalisation est maîtrisée par tous les acteurs, dont notre partenaire HYDROVIDE, mais ne présente pas de potentiel pour les équipements de plus grande taille (compromis coût-résistance), ni de potentiel de différentiation. Les autres constructeurs, dont le français Rivard, filiale du groupe américain ALAMO, n'ont pas dévoilé récemment de travaux pouvant laisser penser qu'ils explorent la voie de l'allègement par le recours aux matériaux composites. Malgré l'intérêt évident des composites en matière de gain de masse, le nombre et l'importance des points durs technologiques à résoudre, détaillés dans la section suivante, expliquent largement l'absence de projet parmi les concurrents d'HYDROVIDE.

Le coordonnateur a compté sur la motivation et la qualité du consortium constitué dans le cadre de ce projet pour relever ces challenges technologiques, et prendre une avance déterminante. Ce constat conforte le caractère innovant de la démarche entreprise par HYDROVIDE et ses partenaires.

Quelques brevets et réalisations issus de secteurs proches peuvent présenter des similitudes avec le projet, en décrivant des citernes roulantes en composites. C’est le cas notamment d'un brevet Sovap datant de 1965, d'un brevet Diesel Exchange datant de 1977 ou d'un brevet Magyar, plus récent, publié en 2009. Ce dernier traite d'une citerne roulante réalisée au moyen de viroles assemblées et sollicitées en traction. Dans ces cas, relativement rares, la description vise des réalisations assez simples, pouvant s'avérer compatibles avec le transport routier de liquides ou de pulvérulents. Mais ces documents ne règlent en rien le cas d'une conception intégrant une aspiration de boues par le vide, et les sollicitations mécaniques sévères qui en résultent (chocs, abrasion, fatigue…).

Enfin, pour être complet, quelques analogies plus lointaines ont été tentées avec des structures de coques de sous-marins réalisées en composites, notamment au travers de brevets russes (2008) ou anglais (1988), mais ces réalisations originales recourent bien légitimement à de multiples renforts internes (lisses ou brides), qui sont incompatibles avec l'application à un réservoir à boues tel qu'il est envisagé par HYDROVIDE (surface interne obligatoirement lisse).

A l'issue d'un état de l'art approfondi, il apparaît ainsi que les principales problématiques technologiques soulevées par le présent projet, en particulier la tenue des matériaux composites constituant la cuve d'aspiration (vide, étanchéité, chocs, délaminage, érosion …), restent non résolues en l'état actuel de la technique, et justifient de prévoir une phase de recherche industrielle relativement conséquente.

II.2 Objectifs industriels et caractère innovant du projet

Le projet est principalement motivé, au plan technique, par la volonté de remplacer la citerne d'aspiration à fond ouvrant, réalisée habituellement en acier, par une structure en composites permettant d'obtenir une réduction conséquente de masse en faveur d’une charge utile plus importante. Le dimensionnement de la structure existante en acier prend en compte un grand nombre de contraintes, encore aggravées par la tenue nécessaire à la corrosion, à l'abrasion par les boues (sable) et aux impacts d'objets aspirés (jusqu'à 10 m/s). La citerne est couramment réalisée dans des épaisseurs d'acier d'environ 8mm. Les difficultés attendues ou soulevées par ce projet concernent notamment deux points essentiels, à savoir conserver l'intégrité du matériau de la citerne et le procédé d'enroulement filamentaire.

Figure I-2 : Vue d’ensemble du véhicule d’hydro-curage avec les différents accessoires. En effet, La paroi de la cuve d'aspiration est soumise à de nombreux chargements combinés, et le constructeur doit garantir un fonctionnement satisfaisant sur des durées longues, de l'ordre d'une dizaine d'années au minimum. Cette paroi devra résister à des chargements combinés comme les chocs, les vibrations, l'usure, l'abrasion et le chargement cyclique dû au vide, mais également accueillir l'ensemble des liaisons au châssis et le montage des périphériques, tels qu'exposés dans le paragraphe ci-dessous (cf. Figure I-2). La complexité de l'équipement fait peser des contraintes importantes sur le procédé de fabrication, et sur son bilan économique.

Stratification manuelle des liaisons : la méthode de réalisation habituelle consiste à intégrer au maximum les liaisons au moment de l'enroulement filamentaire (chaises de fixation, trous d'homme, piquages, …). Mais la technique actuelle impose une intervention manuelle et un arrêt du mandrin pour chacune de ces liaisons. Un travail est fait sur la mécanisation de ces opérations.

Réalisation d'un cylindre enroulé sandwich : l'enroulement d'une paroi de cuve intégrant deux peaux composites, externe et interne, interconnectées par une âme, permettrait d'optimiser le bilan massique. C'est toutefois un challenge technique innovant sur lequel les partenaires ont travaillé pour la réalisation d'une deuxième version de l'équipement, optimisé encore davantage à la fois au niveau de sa masse que de son coût de fabrication.

Chapitre III. Matériaux d’étude

Le matériau a souvent eu un « rôle simplifié » dans la mise en place et la réussite d’un projet tant que les techniques de fabrication, de dimensionnement, de maîtrise des propriétés apparaissaient performantes et suffisantes et que la prédictibilité des comportements assurait au concepteur une approche sécurisante. Inévitablement, cette exigence impose la nécessité de stabiliser et renforcer les structures à faible épaisseur pour leurs permettre de supporter des efforts souvent complexes et combinés. Pour évaluer une nouvelle structure, le concepteur doit prendre en compte un certain nombre de considérations importantes. La nouvelle structure doit être fiable et économique à construire et à faire fonctionner. Il existe évidemment plusieurs façons de satisfaire à ces exigences et le matériau de construction, joue là, un rôle prépondérant.

Par ailleurs, le développement des technologies modernes exige que l'on utilise des matériaux présentant des propriétés mécaniques élevées spécifiques à leur emploi, mais dont la masse volumique soit faible. L’objectif est, notamment, de réduire autant que possible la masse des structures. Les matériaux composites répondent aux exigences précédentes. Ce sont des matériaux rigides, inhomogènes et anisotropes, constitués par l’association à l’échelle microscopique de deux ou plusieurs matériaux aux caractéristiques complémentaires. Cette association leurs confère à l’échelle macroscopique un ensemble de propriétés notamment mécanique, que chacun des constituants pris séparément ne possède pas. En raison de leur faible densité, grande résistance, rigidité importante et de leur excellente durabilité, les matériaux composites ont d'abord été utilisés dans de nombreuses composantes structurales, notamment dans le domaine de l'aéronautique. De nos jours, la diminution de leurs coûts de production permet l'utilisation de ces matériaux dans des applications de plus en plus variées (automobile, construction, etc.).

III.1 Introduction aux matériaux composites

Généralement, on distingue deux sortes de matériaux composites : les stratifiés et les sandwich. Les stratifiés sont formés de plusieurs couches élémentaires appelées monocouches ou plis comme montré dans la Figure I-3.

En effet, les monocouches représentent l'élément de base de la structure composite, et sont formées généralement d’un polymère aujourd’hui majoritairement thermodurcissable (matrice) renforcé par un matériau fibreux (renfort). Les divers types de monocouches sont définis par la forme du renfort : à fibres longues (unidirectionnelles UD), à fibres tissées, ou à fibres courtes (mat). La superposition de plusieurs monocouches dans la direction de l’épaisseur permet d’obtenir un matériau composite stratifié (GAY, 2005). Un choix approprié de la séquence d’empilement ou autrement dit de l’orientation de chaque pli, confère aux structures composites stratifiées des caractéristiques mécaniques adaptées au cas de chargement. En effet, dans un panneau monolithique en flexion, assimilé à une poutre, les contraintes se répartissent selon la Figure I-4. Elles sont nulles sur la ligne médiane (appelée fibre neutre). Par ailleurs, l’idée d’insérer une âme légère entre deux peaux extérieures en composites stratifiées pour faire un matériau sandwich a été inspirée par le théorème de Huygens utilisé en résistance des matériaux. Cette partie moins dense permet de solidariser intimement les deux peaux et de leur transmettre les contraintes de cisaillement (Figure I-5).

Figure I-4 : Distribution des contraintes dans un élément monolithique.

Figure I-5 : Distribution des contraintes dans un panneau sandwich.

La poutre IPN est depuis longtemps un exemple de ce principe, la matière dense et résistante est rassemblée sur les 2 branches du I, la partie centrale ne sert qu’à solidariser ces deux éléments avec un minimum de matière (Figure I-6).

Figure I-6 : Analogie structurelle entre une structure sandwich et une poutre en I. Les structures sandwich sont donc composées de deux peaux (ou semelles) qui enserrent une âme (ou cœur) définie par une couche de matériau pouvant être plus épaisse, comme le montre la Figure I-7 (BINÉTRUY , 2008). Les peaux sont plutôt constituées par un matériau dense, résistant et rigide (métal, stratifiés, contreplaqués, thermoplastiques...) et l'âme, par un matériau de plus faible densité et de moins bonnes caractéristiques mécaniques (mousses, nids d'abeille, balsas...). En général, la fabrication d’un sandwich met en jeu trois couches de natures différentes liées par un film de colle ; la liaison entre deux couches successives est communément appelée interface. Cette liaison doit être continue, sans pores, et d’épaisseur constante (BINÉTRUY , 2008). Par ailleurs, une capacité suffisante pour s’opposer à la déformation est nécessaire afin de transmettre des sollicitations mécaniques, mais aussi elle doit être suffisamment élastique pour absorber et atténuer les impacts (NOOR, et al., 1996).

Figure I-7 : Les différents constituants d'une structure sandwich.

Ce concept de structure permet ainsi d'augmenter le moment quadratique de flexion des plaques stratifiées en augmentant l'éloignement des plans moyens des peaux par rapport à l’axe de la structure. Ainsi, les sandwich reprennent mieux les moments de flexion au niveau des peaux et les efforts tranchants au niveau de l'âme. Sachant ce qui a été dit précédemment, il faut noter que le collage entre les peaux et âmes est donc un paramètre capital. On peut donc modifier les propriétés de ces matériaux en faisant varier les proportions de leurs constituants ou les propriétés des constituants eux-mêmes. Ces ajustements permettent donc d’atteindre les propriétés souhaitées pour répondre à des applications bien identifiées (NOOR, et al., 1996).

L’âme pleine la plus utilisée dans les sandwich est la mousse de polymère (BIRON, 2004), tel que le polyuréthane (PU), polyéthylène téréphtalate (PET) ou polypropylène (PP). Les mousses en PET sont des matériaux d’âme thermoplastique hautement adaptables et recyclables dotés d’un bon équilibre de propriétés mécaniques, de résistance thermique, de densité et de coût pour un large éventail d’applications et de procédés. Dans les structures sandwich, on utilise souvent la mousse en nids d’abeilles qui possèdent plusieurs avantages (LEE, 1993). Les mousses possèdent des propriétés mécaniques relativement bonnes. Elles résultent de leur structure et de leurs propriétés de base. La première approche de la mécanique des mousses consiste à relier leurs propriétés physiques à leurs structures, approche introduite par (ASHBY & GIBSON, 1997) et (PLANTEMA, 1966).

De ce fait, avoir une âme légère, déformable et de résistance inférieure à celle des peaux, fait que c’est la valeur de la déformation en flexion (flèche) qui dimensionne le panneau. Elle est donnée par les relations suivantes dans le cas d’un panneau monolithique :

𝑊 = 𝐾 × 𝑃 × 𝐿 𝐷⁄ (1.1)

Avec K : Constante ; P : Charge ; L : Portée.

𝐷 = 𝐸𝐼 (1.2)

Avec D : Rigidité ; E : module d’Young ; I : Inertie.

Pour une section rectangulaire, l’inertie I s’écrit comme suit :

𝐼 = 𝑏 × ℎ ⁄12 (1.3)

Avec h : épaisseur (hauteur) ; b : largeur.

Dans ces relations seul le dénominateur, appelé rigidité, est une variable sur laquelle il est possible d’agir. Pour diminuer la déformation, il faut donc augmenter D, soit en augmentant le module d’Young, soit en augmentant l’épaisseur. La première solution n’est pas économique car elle suppose l’emploi de matériaux chers et lourds. La deuxième qui consiste à augmenter l’épaisseur nécessite l’utilisation d’un matériau léger à positionner entre les 2 peaux. Ces relations qui conduisent naturellement au concept de panneau sandwich deviennent :

𝑊 = 𝑊 +𝑊 (1.4)

𝑊 = 𝐾 × 𝑃 × 𝐿 𝐷⁄ (1.5)

𝑊 = 𝐾 × 𝑃 × 𝐿

𝑏 × (𝑒 + 𝑒 ) × 𝐺 (1.6)

Avec K1 : Constante ; K2 : Constante ; Gc : Module de Coulomb de l’âme ; ea : épaisseur âme ;