THESE

Présentée pour obtenir le grade de

DOCTEUR DE L’UNIVERSITE PAUL SABATIER

SPECIALITE : GENIE MECANIQUE

par

Abir AL-MAGHRIBI

COMPORTEMENT DES MATERIAUX COMPOSITES A FIBRES

COURTES : APPLICATIONS A L’IMPACT BASSE VITESSE

Soutenue le 26 Septembre 2008 devant le jury composé de :

M. Fodil MERAGHNI Professeur des Universités, CER ENSAM-Metz Président M. Najib ABDUL WAHED Professeur des Universités, Université d’Alep, SYRIE Rapporteur M. Laurent GUILLAUMAT Professeur des Universités, ISAT Nevers Rapporteur M. Michel NOUILLANT Professeur des Universités, Universités Bordeaux I Examinateur M. Jean-Jacques BARRAU Professeur des Universités, Université Paul Sabatier, Toulouse Directeur de thèse M. Frédéric LACHAUD Maître de Conférences, ISAE Toulouse Co-Directeur de thèse M. Robert PIQUET Maître de Conférences, IUT Paul Sabatier / ISAE Invité

I.S.A.E

Institut Supérieure de l’Aéronautique et de l’Espace D.M.S.M

Département de Mécanique des Structures et Matériaux 10 Avenue Edouard Belin

A mes parents...

Ce travail de thèse est le résultat de cinq années passées au sein d’une équipe qui m’a offert la possibilité d’acquérir beaucoup de connaissances sur les matériaux composites (fabrication, essais, calcul par éléments finis…) - l’équipe du Département Mécanique des Structures et Matériaux de l’ISAE (Institue Supérieure d’l’Aéronautiques et de l’Espace) de Toulouse sous la direction de Jacques Huet. Un grand merci à tous !

Je voudrais tout d’abord exprimer ma plus profonde reconnaissance à M. Frédéric LACHAUD pour son chaleureux accueil, pour son encadrement et ses conseils scientifiques tout le long de ce travail, ainsi que pour son aide sur la proposition des voies de recherche intéressantes dans ce travail de thèse. Si ce travail a pu être mené à bien, c’est grâce à son aide précieuse et ses encouragements constants. Je tiens à souligner combien j’ai apprécié le dévouement à la recherche de mon tuteurs, M LACHAUD.

Je tiens à remercier M. Jean-Jacques Barrau, Professeur des Universités à l'Université de Paul Sabatier Toulouse III et Directeur du LGMT (Laboratoire de Génie Mécanique de Toulouse) pour avoir encadré cette thèse.

Je remercie les membres de Jury d’avoir accepté d’examiner mon travail.

Une grande partie de cette thèse est basée sur des résultats expérimentaux. Je voudrais donc remercier à M. Pierre Erizé, à M. Daniel Boîtel et à M. Michel Labarrère pour leur aide précieuse dans la phase analyse non destructive des composites. Merci à M. Patrick Chèze et à toute l’équipe de l’atelier mécanique pour l’usinage des pièces métalliques et composites ainsi que pour leur bonne humeur.

Je remercie également Mme Marie Odile pour sa gentillesse et sa disponibilité. Je suis également très touché par l’amitié et l’aide de tous mes collègues et plus particulièrement à Gina, Razan, Caline, Smira, Jasmina et Ambrosius pour leurs encouragements et leur amitié.

J’exprime ma grande gratitude envers mon père, mes sœurs et mes frères pour l’aide morale et physique qu’ils m’ont apporté quand j’en avais besoin.

Je remercie Ma mère, Grâce à elle, il y a eu encore plus de soleil dans la vie.

Je remercie Mes merveilleux enfants Elissa et Kissar qui m'avoir toujours fait sourire malgré des hauts et des bas. À eux je voudrais offrir mes réussites.

Je n’oublierai jamais mon époux, Mohamed, mes plus grands remerciements vont à lui, pour son amour, son soutien pendant toutes ces années, et sa patience qui m’ont permis d’achever ce travail. Je lui suis très reconnaissant de m’avoir accompagné dans un pays lointain au sacrifice de sa carrière. À lui je dis : ″Mulţumesc mult″.

SOMMAIRE

INTRODUCTION GENERALE………

p. 1PARTIE A : BIBLIOGRAPHIE ET CADRE DE L’ETUDE………...

P. 5 Introduction………... p. 6CHAPITRE I : Matériau et fabrication

I.1. Généralités sur les matériaux composites……….. p. 7 I.2. Les matériaux formulés par le procédé SMC………. p. 8 I.3. Le matériau étudié : le SMC-R……….. p. 10 I.4. Procédé de fabrication………. p. 12 I.4.1. La fabrication du préimprégné……… p. 12 I.4.2. Le mûrissement du préimprégné… … … p. 13 I.4.3. Réticulation et moulage sous pression… … … .. p. 13

CHAPITRE II : Comportement mécanique des SMC-R

II.1. Comportement des SMC-R……… p. 16 II.2. Approche micromécanique (modèle d’homogénéisation)……… p. 20 II.2.1. Modèles issus des techniques d’homogénéisation………... p. 20 II.3. Modèle d’endommagement……… p. 30 II.3.1. Les variables internes et la contrainte effective………... p. 31 II.3.2. Endommagement global (Macro) ………...p. 32 II.3.3. Endommagement local (Micro : à l’échelle de la fibre)………. p. 35 II.4. Couplage Endommagement-Pseudo plasticité………p. 37 II.5. Effet de vitesse de déformation sur le comportement……… p. 39

CHAPITRE III : Comportement à l’impact

III.1. Classification des impacts……… p. 43 III.2. Mécanismes d’endommagement sous l’impact……… p. 44

III.3. Dissipation d’énergie lors de l’impact………p. 46 III.4. Influence des conditions d’essais……… p. 46 III.5. Impact sur les composites stratifiés et sandwiches……….. p. 48 III.5.1. Les stratifiés………... p. 48 III.5.2. Composite sandwich à âme en nid d’abeilles……… p. 49 III.6. Influence des différents constituants……….. p. 50

III.6.1. Les fibres……… p. 50 III.6.2. La matrice………. p. 50 III.7. Modélisation de l’impact………...p. 51 III.8. Les méthodologies de simulation……… p. 52

Conclusion………p. 52

PARTIE B : COMPORTEMENT DU MATERIAU SMC-R……….

P. 55Introduction ……… p. 56 CHAPITRE I : Etude expérimentale du comportement

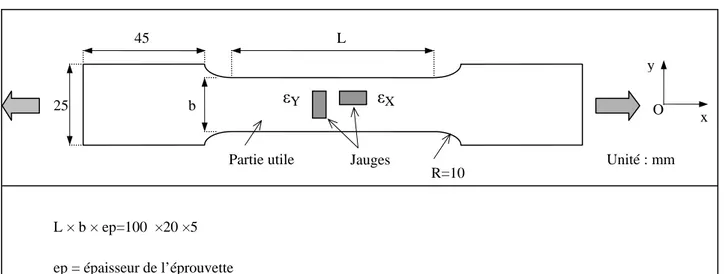

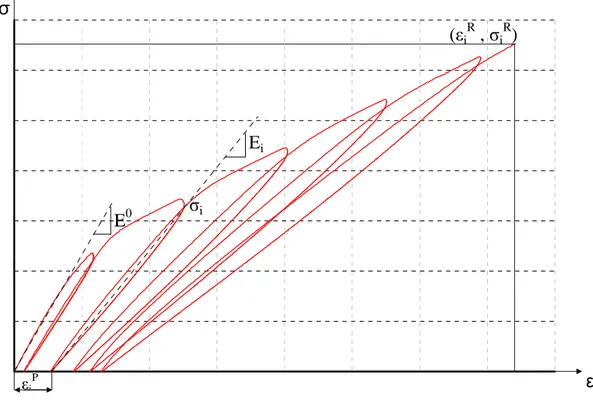

I.1. Introduction……… p. 57 I.2. Matériau de l’étude……….. p. 57 I.3. Essais en traction……….. p. 58 I.3.1. Essai de traction simple (SMC-R25)……… p. 59 I.3.2. Essai de traction cyclé (SMC-R25)………...p. 62 I.4. Essais en compression……….. p. 68

I.4.1. Essai de compression cyclée (SMC-R25)……… p. 68 I.5. Essais de traction-compression couplées………. p. 71 I.6. Essais de traction-cisaillement couplés……… p. 77 I.6.1. Conception du dispositif expérimental……… p. 77 I.6.2. Comportement en cisaillement pur (SMC-R30)……… p. 78 I.6.3. Comportement sous chargement bi-axial de traction-cisaillement…………p. 82 I.7. Essais de flexion 3 points rapprochés………p. 92 I.8. Essais de compression dynamique………. p. 94

I.8.1. Introduction……….. p. 94 I.8.2. Moyens d’essai en dynamique (banc d’essais Hopkinson)……….. p. 94 I.8.3. Résultats d’essais……….. p. 103 I.9 Conclusion………. p. 110

CHAPITRE II : Etude numérique : modélisation du comportement

II.1. Introduction……… p. 112 II.2. Comportement micromécanique………. p. 112 II.2.1. Influence du rapport de forme………...p. 113 II.2.2. Comportement en fonction de la fraction volumique de fibres…………... p. 114 II.2.3. Comportement en fonction du nombre de famille……… p. 115 II.2.4. Comparaison avec les caractéristiques déterminées expérimentalement p. 116 II.3. Codes de calculs utilisés : implémentation des lois de comportement………… p. 116 II.4. Modélisation du comportement en traction………. p. 117 II.4.1. Maillages et conditions aux limites……… p. 117 II.4.2. Lois de comportement en traction……….p. 118 II.4.3. Comparaison Essai/Numérique en traction statique……….p. 119 II.5. Modélisation du comportement en compression………. p. 120 II.5.1. Maillages et conditions aux limites………. p. 120 II.5.2. Loi de comportement……….. p. 121 II.5.3. Comparaison Essai/Numérique en compression statique………....p. 121 II.6. Modélisation du comportement en traction-compression couplées……….. p.122 II.6.1. Maillages et conditions aux limites……….. p. 122 II.6.2. Modélisation avec endommagement et sans plasticité couplée…………. p. 122 II.6.3. Modélisation avec endommagement et pseudo plasticité couplée……… p. 125 II.7. Modélisation du comportement en traction-cisaillement couplés……… p. 128

II.7.1. Loi de comportement………... p. 128 II.7.2. Modélisation du comportement en cisaillement pur……… .p. 129 II.7.3. Modélisation du comportement en cisaillement-traction couplés………...p. 133 II.8. Modélisation du comportement en compression dynamique……… p. 137

II.8.1. Introduction………... p. 137 II.8.2. Méthodes numériques utilisées……… p. 137 II.8.3. Maillages et conditions aux limites……….. p. 140 II.8.4. Analyse préliminaire : validation temporelle………. p. 141 II.8.5. Validation du modèle MATLAB……… p. 143 II.8.6. Etude paramétrique……… p. 145 II.8.7. Prise en compte des effets de vitesses de déformation……… p. 147 II. 9 Conclusion……….. p. 154

Conclusion………..p. 155

PARTIE C : COMPORTEMENT DES COMPOSITES SMC-R SOUS IMPACT

BASSE VITESSE………

P. 157Introduction………p. 158 CHAPITRE I : Etude expérimentale de l’impact sur SMC-R

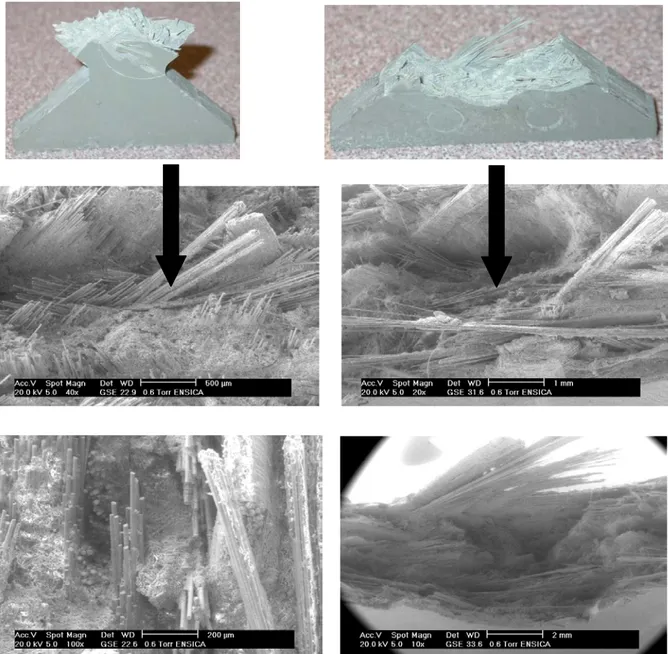

I.1. Introduction……….. p. 159 I.2. Matériau et éprouvette………p. 159 I.3. Dispositif expérimental……….. p. 160 I.4. Comportement global force-déplacement………...p. 162 I.5. Contrôle des défauts après impact……….. p. 167 I.5.1. Profil de la zone impactée………p. 167 I.5.2. Observations aux rayons X………..p. 169 I.5.3. Contrôle global par ressuage………..p. 170 I.5.4. Contrôle local par ressuage (analyse destructive)………. p. 172 I.5.5. Observations au MEB……… p.173 I.5.6. Contrôle par Ultrasons……….p. 174 I.6. Influence de taux volumique de fibres sur l’endommagement……… p. 176 I.7. Conclusion……… p. 179

CHAPITRE II : Etude numérique de l’impact sur SMC-R

II.1. Introduction……….p. 180 II.2 Généralisation de la loi de comportement utilisée……….. p. 180 II.3. Maillage et conditions aux limites : première approche……… p. 182 II.4. Maillage et conditions aux limites : Etude paramétrique……….. p. 183 II.4.1. Prise en compte des conditions de symétrie………p. 183 II.4.2. Influence du support de la plaque……… p. 185 II.4.3. Influence du nombre de point d’intégration ………...p. 189 II.4.4. Influence du nombre d’éléments ………. p. 189 II.5. Distribution des contraintes……… p. 191

II.6. Distribution des endommagements……… p. 194 II.7. Comparaison essais/calculs………. p. 198

II.7.1. Comparaison globale du comportement effort et déplacement …………. p. 198 II.7.2. Comparaison des zones d’endommagement ……….. p. 202 II.8. Conclusion……….. p. 205

Conclusion………..p. 206

CONCLUSION GENERALE……….

p. 207INTRODUCTION GENERALE

Les matériaux composites sont de plus en plus utilisés dans l’industrie automobile, ferroviaire, aéronautique.

Dans le domaine automobile, la course aux économies d’énergie et aux limitations d’émissions de gaz polluants suscite un intérêt croissant de la part des constructeurs et équipementiers pour l’utilisation des matériaux de faibles densités. En parallèle, les soucis de protéger les automobilistes mais aussi les piétons lors d’un choc, sont à l’origine de normes de sécurité de plus en plus sévères. Constitués de matériaux aux caractéristiques complémentaires, les composites apparaissent comme de bons candidats pour répondre à toutes ces exigences. Ils possèdent en effet une faible densité, des propriétés mécaniques élevées et, de plus, présentent des propriétés intéressantes en terme d’absorption d’énergie. En général, dans l’industrie automobile, ces matériaux sont destinés à être utilisés dans des pièces de structure telles que les absorbeurs de chocs avant, ou encore sur des pièces destinées à travailler en fatigue telles que les lames de suspension.

Par contre l’utilisation de ces matériaux dans l’industrie automobile pose un certain nombre de problèmes : Quel matériau retenir parmi le panel existant? Comment dimensionner la structure pour obtenir un bon compromis entre tenue mécanique, protection des gens (utilisateur et piétons) et protection de l'environnement (le matériau composite utilisé est il recyclable).

Figure 1. Pièces composites sur des structures de transports terrestres.

Depuis le milieu des années 1980 ces matériaux ont vu leurs applications s’étendre aux structures aéronautiques dites primaires telles que les ailerons et les stabilisateurs horizontaux des AIRBUS A310, A300/600, A320 et A340 ou le caisson de voilure du

RAFALE.

Ces matériaux représentent 22,6 % de la structure totale de L’ATR 72. Leur utilisation sur cet avion de transport régional concerne les caissons extrêmes de voilure dont la longueur avoisine 8,5 mètres chacun ainsi que la quasi totalité des capotages externes [1].CFRP Floor Beams CFRP Rear Pressure Bulkhead CFRP Vertical Tail Plane CFRP center wing CFRP CFRP Wing Ribs CFRP J-CFRP CFRP Horizontal Tail Plane GLARE in Upper Fuselage

CFRP Outer Spoiler Aileron Radom Landing Gear Airbus A380 Boeing 787

Figure 2. Pièces composites sur des structures d’aéronefs.

Les matériaux composites en général sont caractérisés par une meilleure résistance spécifique que les métalliques et ont une dissipation d’énergie particulièrement élevée [2]. Parmi les matériaux composites les plus utilisés, le sheet molding compound (SMC) est largement répandu dans la grande série car il répond bien aux exigences souhaitées [3] (la définition du Sheet moulding compoud est donnée dans partie A. Généralement ce matériau

se présente sous la forme marchande d'une ébauche surfacique constituée de fibres de verre longues ou coupées noyées dans une pâte à base de résine polyester insaturé et de nombreuses charges). Par contre l'application de ce matériau dans l'industrie automobile est limitée à certaines zones du véhicule par manque de connaissance concernant sa réponse au choc (choc au piéton, crash…). En conséquence, les contraintes liées à la sécurité des véhicules à moteur, notamment celles concernant la protection des passagers, ont mené les fabricants à améliorer la conception de la structure en considérant principalement le risque d'accident. Ces matériaux ont été développés car aucun matériau homogène, possédant toutes les caractéristiques souhaitées, n’a été trouvé. L’idée a donc été d’associer dans une même masse des matériaux différents afin d’améliorer une ou plusieurs performances. En effet, Ces matériaux présentent un très bon rapport poids/propriétés mécaniques [4]. Ils sont extrêmement rigides, résistants et légers et leurs performances spécifiques sont supérieures à celles des métaux [5].

En effet les pièces composites sont souvent sollicitées par des chargements d'impact qui se produisent en production, pendant la maintenance ou en service [5]. L'utilisation du SMC dans les applications des véhicules à moteur augmente la nécessité de déterminer les propriétés mécaniques de ce matériau lors d'un impact, pour assurer la stabilité et les conditions de sûreté des structures conçues, notamment celles concernant la protection des passagers. Le fait de substituer des matériaux métalliques par des matériaux composites pour de nombreux éléments d'un véhicule, il est nécessaire de prendre en compte leur tenue aux endommagements d'impacts [3].

Les matériaux composites SMC en particulier, sont pressentis pour différentes applications automobiles (aussi ferroviaires) structurelles ou semi structurelles. Cependant l’utilisation de ces matériaux est assujettie à la connaissance de leur comportement mécanique, aussi bien en statique qu'en dynamique, également à la possibilité de les simuler. A l’heure actuelle, les équipes de conception de pièces automobiles structurelles sont confrontées à une carence d’informations. En conséquence, les résultats de simulation sont loin d’être satisfaisants à moins de rechercher des modèles numériques au cas par cas. Cela entraine un surdimensionnement des structures et une perte des avantages liés à l’utilisation de matériaux composites.

En effet, le comportement des matrices organique renforcées de fibres coupées est encore mal appréhendé en statique comme en dynamique.

Ce travail de thèse s’inscrit dans cette problématique : proposer un modèle de comportement pour un type de matériau composites SMC utilisé dans l’industrie automobile, (et actuellement en développement sur avions commerciaux) pouvant être soumis à des sollicitations statiques et dynamiques. Pour atteindre cet objectif, différentes étapes sont nécessaires : caractériser le comportement mécanique du matériau, écrire un modèle de comportement et mettre en place une procédure d’identification, réaliser des essais pour appréhender la pertinence de ce modèle, valider enfin ce modèle par la simulation.

C’est l’ensemble de cette démarche que nous présentons dans ce mémoire de thèse qui s’articule en trois parties.

La partie A, s’attache à décrire notre matériau d’étude et le cadre de notre travail. Il présente une revue non exhaustive des formes de lois de comportement constitutives concernant notre matériau, ainsi qu’une présentation rapide des principes du modèle macroscopique utilisé ; modèle d’endommagement couplé à la plasticité. Cette partie, porte également sur l’étude bibliographique du comportement des matériaux composites en général et plus particulièrement, le comportement mécanique du matériau de SMC sollicité sous différents types de chargements.

Les dispositifs expérimentaux utilisés pour caractériser nos matériaux, sont décrits dans la partie B. Plusieurs essais sont développés dans cette partie : des essais de traction simple, de traction cyclique, de compression simple, de compression cyclique, de couplage traction-compression cyclique, de traction-cisaillement cyclique et de traction-compression dynamique. Ces essais conduisent à caractériser les propriétés mécaniques du matériau et à détecter les seuils de plasticité et d’endommagement.

Enfin, la comparaison des résultats expérimentaux avec une étude numérique est réalisée à l’aide d’un modèle élastoplastique endommageable avec prise en compte des effets de vitesse de déformation. Ce modèle, implémenté dans le code de calculs par éléments finis SAMCEF/MECANO (calcul implicite) et SAMCEF/EUROPLEXUS (calcul explicite), a été utilisé en vue de comprendre et de modéliser le comportement du matériau SMC-R.

La partie C, est consacrée principalement à l’étude de l’impact basse vitesse. Une analyse expérimentale couplée à une étude numérique a été menée sur le comportement du matériau soumis à des impacts à basse vitesse. Ce travail de développement nous a permis de valider les lois de comportement quant à la tenue à l'impact et quant à leur capacité à modéliser les défauts créés lors d’impacts. Les modèles numériques sont réalisés à l’aide du code de calcul d’éléments finis SAMCEF et plus particulièrement du module de calculs explicites EUROPLEXUS. Un suivi expérimental des essais par différentes méthodes non destructives et par observations microscopiques, a permis de qualifier et quantifier les dommages créés lors d’impact pour des comparaisons essais/calculs.

PARTIE A

BIBLIOGRAPHIE ET CADRE DE L’ETUDE

Introduction p. 6

CHAPITRE I : Matériau et fabrication

I.1. Généralités sur les matériaux composites p. 7

I.2. Les matériaux formulés par le procédé SMC p. 8

I.3. Le matériau étudié : le SMC-R p. 10

I.4. Procédé de fabrication p. 12

CHAPITRE II : Comportement mécanique des SMC

II.1. Comportement des SMC-R p. 16

II.2. Approche micromécanique (modèle d’homogénéisation) p. 20

II.3. Modèle d’endommagement p. 30

II.4. Couplage Endommagement-Pseudo plasticité p. 37

II.5. Effets de la vitesse de sollicitation p. 39

CHAPITRE III : Comportement à l’impact

III.1. Classification des impacts p. 43

III.2. Mécanismes d’endommagement sous impact p. 44

III.3. Dissipation de l’énergie lors de l’impact p. 46

III.4. Influence des conditions d’essais p. 46

III.5. Impact sur les composites stratifiés et sandwiches p. 48

III.6. Influence des différents constituants p. 50

III.7. Modélisation de l’impact p. 51

III.8. Les méthodologies de simulation p. 52

Introduction de la partie A

Cette étude vise à valider l’implantation d’un modèle de comportement élastoplastique endommageable dans un code de calculs en dynamique rapide, en vue de modéliser l’endommagement sous impact basse vitesse de structures composites à fibres courtes.

Au cours de ce travail, différentes investigations seront menées sur notre matériau : - détermination des caractéristiques mécaniques du matériau,

- détermination des lois de comportement du matériau,

- détermination des mécanismes d’endommagement du matériau.

La première partie de notre travail s’attache à déterminer les lois de comportement fondées sur une approche d’homogénéisation de type « micro-macro » en tenant compte des phénomènes d’endommagement. Le modèle d’endommagement utilisé permet de modéliser le comportement mécanique du matériau SMC-R par le couplage d’un modèle micro – mécanique (modèle de Mori et Tanaka) et d’un modèle méso-mécanique (modèle du LMT de Cachan). Le modèle micromécanique permet de déterminer les caractéristiques élastiques du matériau à partir des données matériau sur la fibre et la matrice par la technique d’homogénéisation. Le modèle méso-mécanique permet de réaliser un couplage plasticité à écrouissage isotrope et/ou cinématique avec l’endommagement. Il retranscrit l’évolution des déformations résiduelles et de l’augmentation de la limite élastique au cours du chargement.

L’objectif de cette étude est de valider les lois de comportement développées précédemment pour notre matériau SMC. Ces lois sont appliquées à l’analyse de l’impact à basse vitesse. Par la suite, le modèle développé est introduit dans un code de calcul par éléments finis non linéaire implicite MECANO) et explicite (SAMCEF-EUROPLEXUS). Une étude comparative « expérimentation/résultats » obtenus par simulation numérique nous a permis de valider notre étude numérique relative à la tenue à l'impact de notre plaque en SMC.

Un suivi expérimental d’observation des défauts a été effectué, afin de montrer l’endommagement crée lors d’impact.

Pour conclure le cadre de l'étude, on peut dire que les travaux proposés présentent une modélisation théorique du comportement de ce type de matériau (SMC-R) par un modèle élastoplastique endommageable. Par la suite une étude sur la tenue à l’impact est abordée par l’analyse expérimentale et numérique de plaques soumises à des impactes basses vitesses.

I. CHAPITRE

MATERIAU ET FABRICATION

I. 1. Généralités sur les matériaux composites

Les différents types de matériaux composites se définissent en fonction de la nature de la matrice qui pourra être de type organique, métallique ou céramique, et des renforts pouvant aussi être de natures très différentes comme par exemple, le carbone et le verre pour les inorganiques, les polyaramides (Kevlar) pour les organiques. Les géométries des renforts pourront varier suivant le type de propriétés mécaniques recherchées. Ainsi, les renforts sont des particules, des fibres courtes ou continues ou encore des plaquettes. La définition des termes fibres courtes (discontinues) ou continues diffère suivant les auteurs. Pour notre part, on parlera de fibres courtes ou discontinues lorsqu’il s’agira de fibres d’une longueur de quelques millimètres et à élancement faible placées de façon aléatoire dans la matrice. Les fibres dites longues ou continues mesurent toute la dimension de la pièce ou de la structure en composites et ont un élancement très élevé.

L’introduction de renforts au sein d’une matrice produit un niveau d’hétérogénéité supplémentaire qui pourra, selon la disposition géométrique des fibres et leurs formes, être la cause d’une anisotropie macroscopique importante. Ainsi, un composite à renfort continu unidirectionnel conférera aux matériaux une grande résistance dans le sens des fibres et une très forte anisotropie de comportement alors qu’avec une distribution d’orientation aléatoire le matériau conservera une isotropie macroscopique (le cas de notre matériau). Il apparaît donc important d’analyser les procédés de fabrication des matériaux composites étudiés puisqu’ils sont à l’origine de l’orientation des renforts et de manière générale de leur comportement microscopique.

Les matériaux composites à matrice thermoplastique ou thermodurcissable renforcée par des fibres, généralement de verre, courtes ou longues ont fait leur apparition dans l’automobile durant les années 60-70. Même s’ils sont aujourd’hui utilisés presque exclusivement pour remplir des fonctions bien précises, leur taux d’utilisation ne dépasse pas 10 à 15% selon les véhicules.

Dans le cadre d’une utilisation dans le secteur automobile, ces matériaux présentent à priori trois handicaps majeurs par rapport aux matériaux métalliques :

Un prix au kilogramme élevé ;

Des caractéristiques mécaniques plus faibles que les métalliques ;

Des procédés de mise en œuvre lents à l’exception du procédé d’injection ; Des problèmes de conduction thermique et électrique (matériau isolant).

Pourtant les matériaux composites à matrice organique présentent des avantages importants : Une faible densité ;

Des technologies de mise en œuvre par moulage qui offre la possibilité d’obtenir des pièces de forme complexe et suppriment les usinages de finition ;

Un excellent comportement vis-à-vis de la corrosion, de l’indentation due aux petits chocs urbains et un comportement acoustique favorable.

L’utilisation des matériaux composites pour des applications structurelles dépend du niveau de performance souhaité. Pour les pièces semi-structurelles, leur utilisation est croissante. Ces

pièces, appelées « serveurs », sont situées sous la carrosserie (Figure A.I. 1). Ce sont les poutres d’absorption de choc, la face technique avant supportant le radiateur, les quarts avant supportant les optiques, les doublures d’ailes et d’ouvrants……. Ces pièces sont le plus souvent réalisées avec des matériaux thermoplastiques renforcés de fibres de verre courtes [6].

Figure A.I. 1. Systèmes modulaires et serveurs [6].

I. 2. Les matériaux formulés par le procédé SMC

La désignation SMC (Sheet Moulding Compound) provient de l’abréviation anglaise du procédé d’élaboration utilisé pour ces matériaux composites à matrice organique et fibres de verre courtes : La traduction Française signifie « mat préimprégné ». Les autres formes marchandes de ces matériaux sont : le BMC (Bulk Moulding Compound), le DMC (Dough Moulding Compound), le TMC (Thick Moulding Compound). Tous ces produits sont des préimprégnés à matrice polymère généralement thermodurcissable chargée de particules d’origine minérale, renforcée de fibres de verre [4].

Leur facilité de mise en œuvre, de bonnes propriétés mécaniques et une densité relativement faible ont largement contribué à l’intérêt porté aux matériaux SMC depuis un certain nombre d’années. Cet intérêt est particulier dans l’industrie automobile où le gain en masse, les faibles coûts de production et d’élaboration sont souvent décisifs pour le choix des matériaux.

Les différents types de SMC se composent de : - une matrice constituée de résine thermodurcissable, - une charge minérale,

- un renfort fibreux de verre.

Le développement des nouvelles résines de type époxyde [7] polyimide, phénolique

[8], et surtout des méthodes et des processus permettant une accélération de leurs réactions de polymérisation ont donné naissance à de nouveaux types de SMC à haute performance.

Panneaux de carrosserie Modules serveurs Plateforme structurelle Module porte

Module d’absorption d’énergie Bloc avant

Depuis les premières applications des SMC (où les fibres étaient uniquement en verre), une évolution est apparue au niveau des renforts. En effet, les fibres de carbone et de polyaramide (Kevlar) ont fait leur apparition, ce qui a eu pour conséquence une augmentation considérable du coût de ces matériaux [9] ou de polyaramide [4]. La résistance à la rupture du renfort verre est très élevée avec, par contre, un module relativement faible comparé à celui des fibres de carbone. En général, les fibres de verre constituent le principal renfort pour matériaux composites. Elles sont utilisées dans près de 95% de ces matériaux, ce qui représente un tonnage de 500 KT /an en Europe. Elles sont plus particulièrement utilisées dans les produits de grande diffusion. En effet, il s’agit d’un renfort peu coûteux avec une technique d’élaboration assez simple. Le verre est coulé en fusion à travers une filière. Les fils continus sont ensuite obtenus par étirage mécanique à grande vitesse de filaments de verre en fusion (entre 1000 et 60000). Ces filaments sont refroidis par pulvérisation d'eau et enfin, sont enrobés de leur ensimage avant de constituer le fil de base.

Selon la distribution de fibres dans le SMC, On peut distinguer cinq types de SMC : SMC-R : fibres coupées orientées aléatoirement (longueur 12 à 50 mm).

SMC-D : fibres coupées unidirectionnelles (longueur 100 à 200). SMC-C : fibres continues unidirectionnelles.

SMC-C/R : fibres continues + fibres orientées aléatoirement.

SMC-D/R : fibres coupées unidirectionnelles + fibres coupées orientées aléatoirement.

Figure A.I. 2. Les différents types de SMC.

L’utilisation des charges dans la résine polyester insaturée a essentiellement un but économique. Les charges d’origines minérales sont de différentes natures suivant l’application attendue. Les plus utilisées sont les charges de carbonate de calcium (Ca Co3) et leurs dérivés. Durand [10] précise que ces charges minérales doivent avoir un diamètre ØCaCo3 < 43 µm sous peine de dégradation des propriétés mécaniques. En effet, ces dernières sont d’autant meilleures que la dimension de la charge est plus fine. Les charges minérales améliorent la rigidité et la dureté superficielle, par contre la résistance en traction décroît fortement en fonction du taux de charge (surtout quand ce taux dépasse 50%). De plus, la densité du matériau composite augmente avec le pourcentage de charges. Selon Berthelot

[11], la présence des charges minérales dans la matrice a pour conséquence de minimiser l’allongement à la rupture du composite.

I. 3. Le matériau étudié : le SMC-R

Le matériau à l’origine de cette étude est un SMC-R. C’est un composite constitué principalement d’une matrice polyester chargée de particules de carbonate de calcium CaCO3 ou de trihydrate d’aluminium AL (OH)3 et renforcé par des mèches de fibres de verre de longueur 25 mm environ, distribuées aléatoirement dans le plan des plaques. Ce matériau est fabriqué par la société MENZOLIT sous forme de plaques rectangulaires de 500×300 mm2. Comme nous avons déjà vu au paragraphe précèdent, la nomenclature « R » (Random) signifie que les fibres de verre sont discontinues et sont repartie de manière aléatoire dans le plan. Cette configuration de fibres confère au composite un comportement isotrope transverse dont l’axe d’isotropie est perpendiculaire au plan de la plaque. Nous avons utilisé trois types de plaques référencées : SMC-R 40, SMC-R 30, SMC-R 25 ; le chiffre « 40 » par exemple, indique que la fraction en masse de fibres est de 40 %. Les micrographies de la figure A.I. 3 font apparaître les composants du SMC-R en utilisant un microscope électronique (image a, b), et un microscope confocal à balayage laser (image c, d).

Figure A.I. 3 a. Arrangement de fibres dans SMC-R (MEB).

Figure A.I. 3 c : Distribution des fibres dans l’épaisseur.

Figure A.I. 3 d : Surface de l’éprouvette SMC-R.

Figure A.I. 3. Arrangement des fibres, résine et porosités de SMC-R.

L’utilisation des fibres courtes dans une matrice organique constitue un composite de caractéristiques thermomécaniques très améliorées par rapport aux résines seules. Ces fibres jouent un rôle de renfort de la résine afin d’augmenter la rigidité.

Les fibres de verre considérées ici sont de type E. Ces fibres sont les plus répandues pour les composites de grande diffusion. Leurs propriétés sont résumées dans le tableau A.I-1. Une propriété remarquable de la fibre de verre est qu’elle présente un comportement mécanique élastique linéaire isotrope fragile, qui est de plus, indépendant de la température en deçà de sa température de ramollissement.

La fibre de verre E de notre matériau a :

- Diamètre moyen d’une fibre Øfibre = 10 à 16 µm, - Longueur moyenne d’une fibre = 25 mm,

- Elancement moyen Lf/Øf = 2500,

- Le composite constitué de mèches de fibres de verre (environ 200 fibres par mèche) Ømèche=1mm.

Le matériau que nous avons à étudier a la particularité de résister au feu et aux sollicitations thermiques. Ces propriétés lui sont conférées par les charges minérales de trihydrates d’aluminium, car ces dernières réduisent l’inflammabilité ainsi que l’émission des fumées car elles se décomposent de façon endothermique (effet de refroidissement) en alumine et en eau aux températures supérieures à 220 C°.

C’est important de noter que les trois principales phases du composite, à savoir les fibres verre, la résine polyester insaturé et les charges minérales, ont toutes un comportement élastique fragile [12].

Les caractéristiques mécaniques de la résine polyester et du verre de type E utilisés pour le SMC de notre étude sont données sur le tableau A.I. 1:

Caractéristiques mécaniques Résine (Polyester) Verre de type E

ρ (Kg.m-3

) 1300 2800

E (GPa) (2.5 à 3.5) (72 à 74)

G (GPa) 1.4 30

ν 0.35 0.28

σrupt en traction (MPa) (50 à 80) 1500

Arupt % 2.5 3.5 α (°C-1 ) 80.10-6 5.10-6 λ (W.m-1 . °C-1) 0.2 1 C (J.Kg-1. °C-1) 1400 800 Température Max (°C) 200 700

Tableau A.I. 1. Propriétés mécaniques de la résine polyester et du verre E du SMC-R.

Une dissolution à l’acide sulfurique réalisée selon la norme IGC 04-26-230 a été réalisée afin de connaître le pourcentage volumique de fibres.

I. 4. Procédé de fabrication

Dans ce paragraphe, nous présentons le procédé de fabrication du matériau composite étudié. La mise en forme d’une plaque ou d’une pièce en SMC passe par trois étapes :

1) La fabrication du préimprégné (ou masse à mouler).

2) Le mûrissement du préimprégné dans une chambre de mûrissement. 3) La réticulation et le moulage sous pression.

I. 4. 1. La fabrication du préimprégné

Sur un tapis roulant horizontal, pouvant avoir plus de dix mètres de long, est déroulé un film support en polyéthylène (Figure A.I. 4). Au début de la chaîne, tandis que la résine chargée (pâte mère) est déversée sur le film plastique, des mèches de rowing continu contenant environ une centaine de fibres de verre ensimé passent à travers un sectionneur cylindrique découpant les fibres à la longueur désirée. Les bouts de mèche tombent sur la pâte mère. Les fibres commencent à s’imprégner de résine et se disposent aléatoirement sur cette dernière.A la sortie de la chaîne, un second film support en polyéthylène lui aussi est enduit, sur une de ses faces, d’un bain de résine, le tout venant prendre les mèches en sandwich.Pour assurer une bonne imprégnation, le préimprégné passe au travers d’un dispositif de

compactage (laminoir). Le semi-produit est stocké en rouleaux de 500 kg ou plié en accordéon dans des caisses en bois.

I. 4. 2. Le mûrissement du préimprégné

A la sortie du tapis roulant la résine est encore fluide et le préimprégné reste difficilement manipulable. Le préimprégné est stocké à la température ambiante (25°C maxi) pendant une période suffisamment longue, afin d’assurer une pré polymérisation de la résine et donc la rigidification du semi-produit.

I. 4. 3. Réticulation et moulage sous pression

L’obtention de la pièce en SMC passe par une étape de moulage pendant laquelle, sous l’action d’un chauffage des parois de l'outillage (moule et contre moule métallique), le

préimprégné finira de réticuler et épousera la forme du moule (durée de l’opération : 15 à 20 secondes par mm d’épaisseur sous une pression comprise entre 30 et 100 bars).

Figure A.I. 4. Schéma du procédé d’obtention de pièce en SMC.

Composition

Mûrissement

II. CHAPITRE

COMPORTEMENT MECANIQUE DES SMC

En fonction de l’arrangement géométrique des constituants du matériau composite, celui ci va présenter un comportement plus ou moins anisotrope. De plus, l’orientation et la proportion des renforts empêchera ou non de se développer le caractère élasto-viscoplastique de la matrice ainsi que l’apparition de divers endommagements [6].

Au préalable de ces généralités, il est nécessaire de préciser les différentes échelles nécessaires à l’étude des composites. On définit généralement trois échelles :

L’échelle microscopique qui voit les hétérogénéités les plus fines présentes dans le matériau ;

L’échelle macroscopique qui voit la structure comme étant homogène ;

L’échelle mésoscopique, intermédiaire entre les deux échelles précédentes, qui ne voit pas les hétérogénéités les plus fines et considère la structure comme une entité homogène.

Pour étudier le comportement d’un matériau, il est nécessaire de définir son volume élémentaire représentatif VER. Par volume élémentaire représentatif, il faut entendre un volume dont les dimensions sont suffisamment importantes par rapport à celles des hétérogénéités de manière à ce qu’il soit statiquement représentatif de la matière à l’échelle du travail. Lors d’un essai de caractérisation à l’échelle mésoscopique, la zone utile de l’éprouvette devra contenir au moins un VER. Pour les matériaux composites, en raison des tailles caractéristiques des constituants, déterminer le VER demande beaucoup de soin.

L’analyse des matériaux composites nous fait pressentir qu’il existerait une relation très étroite entre les phénomènes microscopiques et macroscopique. Par ailleurs afin d’identifier une loi de comportement du matériau composite SMC, il nous parait important d’évaluer l’apparition d’éventuels phénomènes d’endommagement. Il nous faudra donc d’une part, identifier les mécanismes d’endommagement (modèle élastoplastique endommageable) et d’autre part rechercher un modèle mécanique mettant en évidence des relations entre l’échelle microscopique et l’échelle macroscopique (modèle micromécanique).

Dans un premier temps, nous avons cherché à déterminer une loi de comportement adaptée à notre matériau composite. Nous nous somme intéressés aux modèles appliqués aux matériaux hétérogènes et, en particulier, aux méthodes dites d’homogénéisation. Le paragraphe suivant rappelle premièrement les principes généraux des différentes étapes constituant la base de tous modèles micromécaniques pour arriver aux équations générales des tenseurs d’élasticité du composite. Les applications les plus directes et les plus générales de ces équations étant les approximations définies par Voigt [13] et par Reuss [14]. Par contre, nous insisterons en particulier sur la méthode de l’inclusion équivalente d’Eshelby.

Le modèle élastoplastique endommageable utilisé dans cette étude est basé sur le modèle développé en 1989 par Le Dantec [15, 16, 17,18]. Le modèle initial a été modifié pour prendre en compte la plasticité à écrouissage isotrope et/ou cinématique non linéaire couplée à l’endommagement

Les résultats de nombreux travaux de la bibliographie montrent qu'une analyse aux échelles macroscopique et microscopique, le SMC-R présente un comportement visco-dommageable. Le début d’endommagement cinétique est largement sensible au taux de déformation, tandis que l'effet du taux de charge, est insignifiant sur les propriétés élastiques

[19].

Afin de décrire le plus finement possible le comportement de ces matériaux composite, un modèle élastoplastique endommageable a été élaboré aux paragraphes suivants.

II. 1. Comportement des SMC-R

Afin de connaître le comportement du matériau, des essais de traction jusqu’à rupture à température ambiante pour différents taux volumiques de fibre (VF = 0,35 et VF = 0,40), ont été réalisés. Pour les deux références, le comportement à 20°C du matériau est un comportement élasto-plastique à écrouissage cinématique linéaire (Figure A.II. 1). Le module initial est identique pour les deux taux volumique de fibres. La limite élastique à rupture ainsi que la limite élastique est bien plus faible pour les éprouvettes à Vf=35% qu’à Vf=40%. La diminution de la limite élastique est de l’ordre de 28%. En ce qui concerne la limite à rupture, la chute est de 24% [20].

A partir des résultats des essais avec cyclage, l’endommagement est donné par la perte de rigidité (module d’élasticité) au cours de chaque cycle. L’évolution du module en fonction de la contrainte suit une loi dégressive donnée équation suivante : Ε=51003σ−0.3494.

La perte de rigidité admissible tolérée étant de 10% de la rigidité initiale, la limite élastique est de l’ordre de 51 MPa pour un taux volumique de fibres de 40% et d’environs 42 MPa pour un taux volumique de fibres de 35%. L’étude bibliographique montre que la température rend la résine moins fragile et donc procure au matériau un comportement moins endommageable.

Figure A.II. 1. Résultats des différents essais à 20°C /comparaison du comportement en fonction du taux

Pour les essais à température élevée, on utilise les fours à résistance, le chauffage par effet Joule (résistance électrique de l’éprouvette) ou le chauffage par induction haute fréquence qui est certainement la meilleure solution pour les essais de courte ou moyenne durée. Le choix de la technique dépend du type d’essai (monotone ou cyclique), et des températures à obtenir (température uniforme et constante ou température variable).

Plusieurs études ont été effectuées sur l'influence de l'environnement sur les propriétés mécaniques de matériaux composites. En effet, tous les constituants sont exposés à des ambiances hostiles tout au long de leur durée de vie. C'est particulièrement vrai pour les équipements automobiles qui sont soumis, par exemple, à de fortes variations de température et d'humidité, parfois même en atmosphère saline.

L'application du SMC en milieu hostile augmentant, un effort particulier est demandé dans le domaine de la R&D. Notamment sur le comportement mécanique dynamique de ce matériau (crash, fatigue). Dans cette optique, une étude bibliographique portant sur le comportement sous sollicitation statique et en fatigue d'éprouvettes moulées en SMC R25 a été menée [21]. Ces sollicitations ont été réalisées en ambiance hostile avec des cyclages thermiques et sous atmosphère saline (vaporisateur de sel avec une solution d'eau de 5 % NaCl). De cette étude, les observations suivantes ont été faites :

1. Une augmentation de la résistance à la rupture pour l'ensemble des essais quasi statiques associée à une réduction du module d'élasticité longitudinal de 20%. Ces résultats peuvent être justifiés en considérant la réduction possible d’adhésion à l'interface fibre- matrice en raison de l'absorption d'humidité. D'autre part l'humidité pourrait favoriser une plastification et une relaxation de la matrice liée aux déformations résiduelles inhérentes au cycle thermique (processus industriel). Ce dernier point peut également expliquer l'augmentation de la valeur de la contrainte à rupture en quasi statique (particulièrement pour les essais thermiques et thermiques avec brouillard salin).

2. Une amélioration significative même pour les propriétés de fatigue du matériau reconditionné.

3. Des différences beaucoup plus importantes dans l'évolution de l'endommagement en fatigue pour le matériau conditionné avec un cyclage thermique. Les résultats obtenus pour ce type d'essais font apparaître une diminution de la rigidité au début de "la vie en fatigue", beaucoup plus importante que pour les autres séries de conditionnement.

4. les effets environnementaux peuvent parfois légèrement améliorer le fonctionnement de fatigue ou, du moins, n'avoir aucun effet nuisible.

Les autres études ont été consacrées au développement des méthodologies de caractérisation des fibres contenues dans les matériaux composites, comme le flux, l’orientation et la distribution. L’étude du flux de fibre montre que les fibres ont tendance à céder et à s'enchevêtrer. Le mouvement de flexion de la fibre est spécifique et complexe, mais a déjà été étudié [22]. La compressibilité de la phase constituant le renfort est sensible à sa densité et à son orientation initiale [23]. La ségrégation du renfort peut être causée par les gradients de température et le taux de déformation incitée pendant le remplissage [24]. L'orientation est particulièrement marquée près de la surface et dépend du taux de rétablissement initial [25]. Plusieurs méthodologies ont été prévues pour caractériser le flux de fibres de verre. Kau [26]

seulement à décrire l'orientation du renfort aux alentours de la surface. Il est aussi possible d'utiliser un type de verre opaque qui, mélangé dans le réseau de fibre, agit aussi comme un traceur d'orientation [26]. Pour des techniques optiques, le but principal est d'obtenir une bonne image du renfort au travers des composants des matériaux composites. Cette image peut alors être examinée pour déterminer l'orientation [27,28], ou le taux de renfort [29]. L'orientation du renfort peut aussi être obtenue en effectuant une pyrolyse complète des composants entiers ou des pièces [30]. Le matériau inorganique obtenu après la pyrolyse peut être caractérisé par un microscope. Les observations sous un microscope à réflexion sont possibles. Pour une bonne observation des fibres, il est nécessaire d’attaquer les échantillons pyrolysés avec un acide hydrochlorique [31], ou attaquer les fibres directement avec un acide hydrofluorique. Dans le deuxième cas, le contraste est renforcé avec la coloration des sites correspondant aux fibres [22]. Les fibres et leurs orientations peuvent alors être observées avec un microscope électronique [24,32]. La radiographie X est une bonne technique pour visualiser les fibres lorsqu'il n'y a qu'une seule couche [33,27]. La mesure des propriétés mécaniques à 0 et 90 ° (flexion à trois points) [30], ou la cartographie des propriétés en traction sont aussi des façons de caractériser l'orientation du renfort [34]. La plupart des techniques décrites ci-dessus exigent des matériels spéciaux comme des fibres colorées ou des verres opaques et elles ne peuvent être utilisées que pour des petites surfaces. Par exemple, le microscope peut seulement être appliqué aux petites surfaces qui ne sont pas toujours représentatives du matériau. Par contre, certaines méthodes adaptées aux grandes surfaces ne sont pas très précises. En effet, la plupart du temps la pyrolyse du matériau implique un déplacement des fibres qui diminue l'exactitude des résultats. En plus, pour étudier l'orientation et la ségrégation de fibres dans des composants industriels, il est aussi nécessaire d'avoir une vue macroscopique sur des grandes surfaces avec des méthodologies plutôt simples. C'est pourquoi il est nécessaire de développer des méthodes pour caractériser de grandes surfaces (des centaines de cm2) ainsi que des épaisseurs comprises entre 2 à 3 millimètres. Dans ce but, une méthodologie a été développée pour caractériser la fraction massive locale et l'orientation de fibres de verre courtes appartenant à de grandes surfaces de composants SMC. Cette méthodologie nécessite des photographies par la transmission de lumière visible et des photographies de rayon X avec un logiciel interne développé pour caractériser l'orientation des fibres [35].

Voorn et al. [36] ont mené une étude comparative sur du SMC chargé de fibres de verre et de fibres de lin (FFSMC). Dans cette étude trois propriétés mécaniques ont été étudiées plus en détail. Celles-ci sont les propriétés de tenue à la traction, à la flexion et à l'impact. Les résultats obtenus lors de cette étude sont tels que :

- le SMC renforcé avec des fibres de lin à une rigidité équivalente ou même supérieure à celui renforcé de fibres de verre (étude faite en faisant varier la nature et la longueur des fibres, le taux de charges),

- L'augmentation de la longueur des fibres apporte une amélioration considérable de la résistance à la rupture qui a abouti aux résultats comparables à celui de GFSMC,

- Enfin, la tenue à l'impact est inférieure à celle du GFSMC. Ce phénomène est du à la nature anisotrope des fibres de lin par contraste avec la nature isotropie des fibres de verre.

Il est connu que des fibres isotopiques, comme par exemple les fibres de verre, ont un meilleur comportement à l'impact que de fibres anisotropes comme l'ensemble des fibres naturelles. L'anisotropie donne aux fibres des très bonnes propriétés en traction, mais affecte ses propriétés d’impact. En plus, La quantité de charge n'a aucun effet significatif sur la contrainte d'impact du FFSMC. Cependant une augmentation du taux de fibres de lin dans le composite provoque une augmentation de la contrainte d'impact ainsi que du module d’élasticité en traction. Le Tableau A.II.1 montre une comparaison entre GFSMC et NFSMC

utilisation de lin (FFSMC). Ce tableau fait apparaître des valeurs de la bibliographie sur du GFSMC ainsi que des valeurs expérimentales sur du FFSMC. Les modules en traction et en flexion sont comparables ou même légèrement mieux pour le FFSMC. La contrainte de traction et de flexion est légèrement plus basse pour le FFSMC, mais est comparable avec celle du GFSMC.

GF-SMC FF-SMC

E-modulus (GPs) 8-11 7-12

Tensile strength (MPa) 35-75 40-80

Flexural modulus 7-11 7-12

Flexural strength (MPa) 70-160 83-144

Impact strength (K/m2) 40-70 7-3

Tableau A.II. 1. Comparaison des caractéristiques mécaniques entre des SMC-R à fibres de verre et de SMC à

II. 2. Approche micromécanique (modèle d’homogénéisation)

Diverses approches micromécaniques sont développées pour prédire les propriétés élastiques des matériaux composites renforcés par des fibres courtes [37]. De plus ces approches sont nombreuses et largement abordées dans la littérature.

II. 2. 1. Modèles issus des techniques d’homogénéisation

Les techniques d’homogénéisation nous permettent de déterminer les propriétés élastiques macroscopiques d’un matériau hétérogène (homogène équivalent) à partir des propriétés des différentes phases qui le constituent et de certains paramètres caractérisant leur répartition spatiale. L’homogénéisation se fait via l’opération de la moyenne sur un Volume Elémentaire Représentatif (VER) du matériau. Sur ce volume sera calculé le comportement du matériau homogène équivalent. Par définition, ce volume doit être suffisamment grand pour contenir toutes les hétérogénéités de la microstructure (Les phases). Par ailleurs, il doit être suffisamment petit pour qu’on puisse considérer que la sollicitation qu’il subit reste « macroscopiquement » homogène [4]. Par la suite, il faut définir les liens entre les grandeurs mécaniques à l’échelle des hétérogénéités et à l’échelle du VER. Au sens large du terme, l’homogénéisation est la technique permettant de définir la loi de comportement mécanique à l’échelle du VER. Cette définition doit être cohérente avec les propriétés des constituants dans le sens où elle doit prendre en compte leurs effets à l’échelle macroscopique. Cependant, la technique d’homogénéisation n’a pas pour vocation de rendre compte du comportement à l’échelle microscopique : c’est un passage « micro /macro ».

II. 2. 1. 1. Démarche générale d’homogénéisation

La mise en place d’un modèle à partir d’une technique d’homogénéisation exige une démarche générale menée en trois étapes :

• Etape de représentation où la constitution du VER est définie mécaniquement par les lois de comportement des constituants et géométriquement par leurs formes ou leurs distributions.

• Etape de localisation qui permet de formaliser le lien entre la réponse mécanique à l’échelle microscopique et l’échelle macroscopique par l’intermédiaire de lois.

• Etape d’homogénéisation où la représentation et la localisation sont utilisées pour construire la loi de comportement « macro mécanique » du VER.

II. 2. 1. 1. a) Etape de représentation

Cette étape identifie et caractérise les différents constituants du matériau hétérogène, c’est ainsi à partir de leurs identifications que les échelles macroscopiques et microscopiques du VER sont précisées. Dans le VER, les constituants du matériau hétérogène sont désignés comme des « phases ». Chacune est donnée comme un milieu homogène et continu avec des propriétés spécifiques. Lorsqu’il s’agit de matériaux à renforts, l’usage fait que l’on réduit souvent l’ensemble de phases à une « matrice » comportant des « hétérogénéités ».

Ceci amène dans ce cas particulier à distinguer potentiellement (n +1) phases constitutives dans le VER avec « 1 » matrice et « n» tout autre type d’hétérogénéités tel qu’une fibre, une famille de fibres ayant les mêmes propriétés mécaniques, la même géométrie, et la même

orientation (noter que le composite SMC est constitué d’une famille de fibres de verre courtes noyées dans la matrice polyester et disposées aléatoirement dans le plan) (Figure A.II. 2) Par la suite, toutes les grandeurs (Les grandeurs sont des caractéristiques de l’échelle microscopique : matrice de rigidité, contraintes / déformation, etc.) désignant la matrice sont notées avec l’indice ou l’exposant « m » tandis que l’indice ou l’exposant « i » est utilisé pour les autres phases (i=1 à n). Elles sont aussi des attributs de l’échelle macroscopique qui décrivent la microstructure. On utilise classiquement, la fraction volumique (le taux volumique) de chaque phase, notée Vi, qui vérifie dans le VER :

∑

= + = n i i m V V 1 1 Eq. A.II. 1 Où:Vm : le taux volumique de la matrice.

Vi : le taux volumique de fibres de la phase i. n : le nombre de phases hors matrice.

Figure A.II. 2. Représentation du VER.

Lors de la fabrication du SMC-R, des porosités et des particules sont présentes dans la matrice. La fraction volumique de porosité est notée Vp et celle des charges est noté Vc (Figure A.II. 3).

∑

= + + + = n i i c p m V V V V 1 1 Eq. A.II. 2Figure A.II. 3. Schématisation du volume élémentaire représentatif.

VER Phase « i » Matrice « m » VER Phase « i » Matrice « m » Charge Porosité

- Dans le cadre de notre étude, la première étape consiste à déterminer les grandeurs homogénéisées à partir des constituants du matériau composite (les fibres courtes, la résine polyester, les charges minérales et les porosités).

II. 2. 1. 1. b) Etape de localisation

Du fait de la mise en présence de différentes phases (hétérogénéités), les champs de contrainte σ(P) et de déformation ε(P) en un point P du VER sont non uniformes, et par conséquent les contraintes locales et globales sont généralement différentes. Il en est de même pour les déformations. Par conséquent, cette étape s’applique à la recherche des relations entre les grandeurs microscopiques (locales) et les grandeurs macroscopiques. Pour exprimer de manière simple les champs locaux, une première hypothèse consiste à introduire la notion de contrainte et de déformation moyenne dans les différentes phases [38]. Par définition, on note la contrainte moyenneσiet la déformation moyenneεisur la phase « i » de volume VER telle

que :

∫

∫

= = = = VER VER i VER VER i dV p VER dV p VER ). ( 1 ). ( 1 σ σ σ ε ε ε Eq. A.II. 3Où : σ (P) et ε (P) sont les contraintes et déformations locales en tout point P du VER.

De même, à l’échelle macroscopique, on définit les mêmes grandeurs en moyenne dans le VER, notées Σ pour la contrainte et Ε pour la déformation. Il s’agit ensuite de relier ces grandeurs à celle de l’échelle locale des phases. On établit ainsi, suivant une modélisation du comportement de chacune des phases, les lois de localisation ou de concentration où l’on introduit le tenseur de localisation des déformations, noté A, et le tenseur de concentration des contraintes, noté B. Par définition, les lois de localisation Ai et de concentration Bi d’une phase « i » sont telles que :

E A B i VER i i VER i . . = = Σ = = ε ε σ σ Eq. A.II. 4

Où : E et Σ sont respectivement les déformations et les contraintes moyennes macroscopiques, ε et σ sont respectivement les déformations et les contraintes moyenne dans la phase i, Ai et Bi sont respectivement le tenseur de localisation et le tenseur de concentration de la phase i. Avec la représentation, c’est cette étape qui va différencier un modèle d’un autre.

II. 2. 1. 1. c) Etape d’homogénéisation

Cette étape permet finalement de déterminer le comportement effectif du matériau hétérogène en effectuant le passage des grandeurs locales aux grandeurs macroscopiques. Au

sens large du terme, en calculant la moyenne des contraintes et des déformations sur tout le VER, ces moyennes doivent être égales aux grandeurs macroscopiques [39].

∫

∫

= = Σ = = VER VER VER VER dV p VER dV p VER E ). ( 1 ). ( 1 σ σ ε ε Eq. A.II. 5Ce qui peut encore s’écrire en fonction des déformations et contraintes locales (grandeurs microscopiques) par :

∑

∑

∑

∑

∑

= = = = = + − = + − = + = Σ + − = + = n i i i i m m n i i i m n i i i m m n i i i m i n i i m m C Vf C Vf Vf Vf Vf V Vf Vf Vf V E 1 1 1 1 1 . . ). 1 ( . ). 1 ( . . . ). 1 ( . . ε ε σ σ σ σ ε ε ε ε Eq. A.II. 6Où : Cm et Ci sont les matrices de rigidité de la matrice et du renfort respectivement, n : le nombre de phase présente dans la composite.

Les relations données par l’équation A.II. 6 sont qualifiées de relations de passage « micro/macro » car elles relient les grandeurs moyennes à l’échelle de la microstructure et les grandeurs à l’échelle du VER.

En combinant les deux équations précédentes (Eq. A.II. 6), on aboutit à :

∑

= − + = Σ n i i m i i mE Vf C C C 1 ) ( ε Eq. A.II. 7De même, en exprimant E et Σ en fonction des contraintes locales, on peut réécrire les Equations A.II. 6 sous la forme suivante :

∑

∑

∑

= = = + − = Σ + − = + − = n i i i m n i n i i i i m m i i m Vf Vf S Vf S Vf Vf Vf E 1 1 1 ) 1 ( ) 1 ( ) 1 ( σ σ σ σ ε ε Eq. A.II. 8Où : Sm et Si sont respectivement les matrices de souplesse de la matrice et du renfort. Et aboutir après combinaison à :

i n i m i i m Vf S S S E

∑

σ = − + Σ = 1 ) ( Eq. A.II. 9La loi de comportement effectif du composite peut finalement être déduit en introduisant dans les équations (Eq. A.II. 7 et Eq. A.II. 9) les relations de localisations données en (Eq. A.II. 4). On fait alors apparaître les matrices effectives de rigidité Ccomp (ou de souplesse Scomp) du matériau homogénéisé en fonction des rigidités (ou souplesse) des phases et en fonction des lois de localisation (ou de concentration) des hétérogénéités

∑

∑

= = − + = − + = n i i m i i m comp i n i m i i m comp B S S Vf S S A C C Vf C C 1 1 : ) .( : ) .( Eq. A.II. 10Ces relations nous montrent que c’est par la connaissance des tenseurs de localisation dans chacune des phases du composite que les caractéristiques élastiques de celui-ci sont connues. C’est donc à travers l’étape de localisation que les modèles vont se différencier. En d’autres termes, ce qui différencie un modèle d’un autre est la manière de relier les grandeurs microscopiques aux grandeurs macroscopiques. Les équations (Eq. A.II. 10) sont communes à tous les modèles micromécaniques. Deux des applications les plus simples et les plus directes de ces équations sont issues des travaux de Voigt [13] et de Reuss [14].

II. 2. 1. 2. Approximation de Voigt et Reuss

Les bornes de Voigt et Reuss encadrent les propriétés élastiques d’un matériau hétérogène. Elles sont basées sur des approches variationnelles issues de théorèmes énergétiques [40].

Borne de Voigt

Dans l’hypothèse d’un champ de déformation uniforme dans tout le VER, on montre via le théorème de l’énergie potentielle qu’une borne supérieure de la rigidité peut s’écrire sous forme d’une loi des mélanges sur les rigidités des différentes phases :

∑

= + − = n i i i m m Voigt V C Vf C C 1 . ). 1 ( Eq. A.II. 11On remarque que, dans l’hypothèse de déformation uniforme, le tenseur de localisation des phases « i » est égal au tenseur identité. En posant donc Ai=1, on peut alors retrouver avec l’équation A.II. 10 l’expression de la borne de Voigt.

Borne de Reuss

De manière similaire, le théorème de l’énergie complémentaire permet de poser une borne supérieure en faisant l’hypothèse d'une contrainte uniforme dans toutes les phases. Il en découle une relation type loi des mélanges sur les souplesses qui donnent une borne supérieure de la souplesse du matériau :

∑

= + − = n i i i m m uss V S Vf S S 1 Re (1 ). . Eq. A.II. 12Dans l’hypothèse de contrainte uniforme, le tenseur de concentration des phases « i » est égal au tenseur identité. De la même manière, si on pose Bi=1, alors la relation de Reuss peut être exprimée directement en introduisant cette égalité dans l’équation A.II. 10.

Les approximations de Voigt et de Reuss sont utilisées lorsque l’on ne dispose que de très peu d’informations sur la microstructure, selon ces approximations Ai=I, Bi=I.

∑

∑

= = − + = − + = n i m i i m comp n i m i i m comp S S Vf S S C C Vf C C 1 1 ) .( ) .( Eq. A.II. 13II. 2. 1. 3. Modèle à base d’inclusion

Les modèles de matériaux hétérogènes à base d’inclusion établissent sous différentes hypothèses des lois de localisation des phases désignées comme hétérogénéités. Chacun se base sur la situation élémentaire d’un milieu infini (ou matrice) perturbé par la présence d’une zone appelée inclusion.

II. 2. 1. 3. a) Problème d’inclusion

Les problèmes d’inclusion consistent à évaluer les relations du passage « micro/macro » dans un VER représenté par une matrice infinie élastique présentant une inclusion ellipsoïdale élastique. On note ici CI la rigidité de l’inclusion « I » et Cm celle de la matrice (Figure A.II. 4).

Figure A.II. 4. VER du problème d’inclusion.

Problème d’Eshelby

On suppose que l’ensemble est homogène en terme de rigidité (CI = Cm), et que la matrice et l’inclusion sont libres de tout chargement. Ce départ constitue la configuration de référence du problème de l’inclusion homogène aussi appelé problème d’Eshelby (Figure A.II. 5 a).

De manière arbitraire, on isole l’inclusion « I » qui est un domaine borné et on lui impose une déformation libre, notée eI (Figure A.II.5 b). Cette transformation n’est pas liée à une contrainte lorsque l’inclusion se déforme indépendamment de la matrice. Par contre, on note que, si la déformation libre était totalement bloquée, alors on ferait apparaître une contrainte dans l’inclusion égale à

σ

I=

−

C

m:

e

I.Celle-ci, que l’on retrouve sous le nom de « polarisation » dans la littérature [41], serait générée par le retour élastique de l’inclusion dans sa forme initiale de référence (Figure A.II.5 c).Mais, ceci n’est rigoureusement pas le cas de l’inclusion soumise à eI puisque la matrice autour de l’inclusion s’oppose à cette transformation avec sa propre rigidité. Il s’établit un état d’équilibre dans lequel l’inclusion et la matrice sont dans un état de contrainte/ déformation homogène mais non nulles. On parle de perturbation induite par la déformation libre eI. Si on note ε~ la déformation de perturbation satisfaisant les équations d’équilibre en tout point de la I

Matrice

Inclusion CI