HAL Id: dumas-01684607

https://dumas.ccsd.cnrs.fr/dumas-01684607

Submitted on 15 Jan 2018

HAL is a multi-disciplinary open access archive for the deposit and dissemination of sci-entific research documents, whether they are pub-lished or not. The documents may come from teaching and research institutions in France or abroad, or from public or private research centers.

L’archive ouverte pluridisciplinaire HAL, est destinée au dépôt et à la diffusion de documents scientifiques de niveau recherche, publiés ou non, émanant des établissements d’enseignement et de recherche français ou étrangers, des laboratoires publics ou privés.

Conception de commande embarquée multitâches d’un

ascenseur électrique

Amadou Seck

To cite this version:

Amadou Seck. Conception de commande embarquée multitâches d’un ascenseur électrique. Automa-tique / RoboAutoma-tique. 2014. �dumas-01684607�

CONSERVATOIRE NATIONAL DES ARTS ET METIERS PARIS CENTRE

___________________

MEMOIRE

présenté en vue d'obtenir le DIPLOME D'INGENIEUR CNAM

SPECIALITE : ELECTRONIQUE -AUTOMATIQUE OPTION : AUTOMATIQUE

par

Amadou SECK

___________________Conception de commande embarquée multitâches

d'un ascenseur électrique

Soutenu le 4 Juillet 2014 _________________

JURY

PRESIDENT : Mr Henri BOURLES Professeur MEMBRES : Mr Tarek RAISSI Maître de conférence

Mr Pierre CHANTRE Maître de conférence Mr Mohamed GHAZEL Examinateur Mr Geoges SZAFRANSKI Examinateur

Résumé

Ce mémoire a pour objectif d’étudier une commande embarquée multitâches d’un ascen-seur électrique à travers toutes ses phases de conception à la réalisation de la maquette. La première partie présente l’historique de l’ascenseur puis les motivations qui ont con-duit au choix de l’embarqué et celui du calculateur RST avant d’arriver à la démarche de conception adoptée.

La deuxième partie s’articule autour des études de dimensionnement de la partie méca-nique, électrique et électronique ainsi à la gestion de projet pour cette application levage descente.

La troisième partie aborde la modélisation et l’identification des paramètres du système de traction composé d’un moteur à courant continu à aimant permanent, d’un réducteur, d’une charge, d’un variateur de vitesse. Elle comporte également le calcul du régulateur RST à implanter pour la loi de commande et des simulations sur Matlab.

La dernière partie traite de l’informatique industrielle où vous trouverez l’algorithme mul-titâches de l’application, le choix du microcontrôleur et la mise en œuvre avant de terminer par les essais et mesures.

Remerciements

Dans le cadre de la réalisation de ce projet, je tiens à remercier particulièrement Mr Raissi qui est à la fois mon tuteur de stage par rapport au cnam et mon tuteur de stage au sein de mon entreprise. Il a su m’orienter dans la recherche de solutions dans la partie programma-tion, de même pour me mettre en rapport avec des techniciens du cnam pour me sortir des impasses. Pour cela je remercie Mr Marichal qui m’a aidé dans la réalisation d’une pièce mécanique en aluminium pour l’enroulement du câble de traction que je ne pouvais pas faire car je n’ai pas d’expérience dans le tournage. De même je remercie Mr Aristides Alexandre qui m’a orienté dans la solution de développement avec l’arduino que je ne connaissais pas avant mais dont j’ai pu acquérir des connaissances de par la multiplicité et diversité des tutoriels sur youtube. Cela m’a coûté de longues nuits de veille que ma femme n’a pas trop apprécié mais elle comprend parfaitement que rien ne s’obtient sans labeur. Je la remercie également pour sa compréhension.

Je tiens également à m’excuser pour le bruit de voisinage occasionné durant la fabrication de la maquette et aussi pendant que je faisais mes essais à des heures inadéquates.

GLOSSAIRES

ALR : Alarme cabine AREF : Analog Reference AUT : Autorisation

BC0 : Bouton cabine niveau 0 BC1 : Bouton cabine niveau 1 BC2 : Bouton cabine niveau 2 BC3 : Bouton cabine niveau 3 BP0 : Bouton palier niveau 0 BP1 : Bouton palier niveau 1 BP2 : Bouton palier niveau 2 BP3 : Bouton palier niveau 3 Cu : Charge utile

Cuv : Cuvette

CODA : Codeur incrémental broche A CODB : Codeur incrémental broche B CM66 : Régles de construction métallique Crs : Course

ConVit : Consigne de vitesse CEL : Cellule

CMF : Commande frein

CSV : Commande synthèse vocale CGO : Commande gond

DEG : Distance entre guide DDE : Doigt magnétique descente DMO : Doigt magnétique montée DEI : Descente inspection

DSP : Digital System Processing ETHCS : Ethernet Chip select Et0 : Arrêt étage 0

Et2: Arrêt étage 2 en montée Et3: Arrêt étage 3

E1t :Arrêt étage 1 en descente E2t :Arrêt étage 2 en descente FRB : Fin de course révision basse FRH : Fin de course révision haute FTP : File Transfert Protocol FEH : Fin de course extrême haute FEB :Fin de course extrême basse

FOC : Fin de course ouverture porte cabine FOP : Fin de course ouverture porte palière

GEMMA : Guide d’études des modes de marche et d’arrêt Hdn : Hauteur d’arrivée

HL : Hauteur libre

Imoteur : Intensité moteur IND : Indicateur

MFA : Mode de fonctionnement automatique MFD : Mode de fonctionnement à distance MFM : Mode de fonctionnement manuel MST : Mise sous tension

MOI : Montée en inspection MISO : Master in Slave out MOSI : Master out Slave in Mg: Marge de gain

Mp: Marge de phase Mm: Marge de module Mr: Marge de retard

PCV : Porte cabine verrouillée PL : Passage libre

PMR : Personne à mobilité réduite PCV : Porte cabine verrouillée PS1 : Point de sécurité 1 PS2 : Point de sécurité 2 PS3 : Point de sécurité 3

PS4 : Point de sécurité 4

P0V : Porte palière 0 verrouillée P1V : Porte palière 1 verrouillée P2V : Porte palière 2 verrouillée P3V : Porte palière 3 verrouillée RCS : Relais chaîne de sécurité REO : Bouton réouverture

RST : Nom donné aux trois blocs d’un correcteur en automatique SAR : Sens arrière

SAV : Sens avant SCK : Signal clock SCL : Signal Line SCU: Stop cuvette SDA : Signal data

SMTP : Simple Mail Transfer Protocol STC : Stop toit cabine

UE: Unité d’enseignement VAL :Voyant alarme

VC0 : Voyant bouton cabine niveau 0 VC1 : Voyant bouton cabine niveau 1 VC2 : Voyant bouton cabine niveau 2 VC3 : Voyant bouton cabine niveau 3 Vitmsec : Vitesse en mètre par seconde VP0 : Voyant palier niveau 0

VP1 : Voyant palier niveau 1 VP2 : Voyant palier niveau 2 VP3 : Voyant palier niveau 3 VRE : Voyant réouverture

SOMMAIRE

1. Introduction ... 11

1.1HISTORIQUE ... 12

1.2BESOIN DE PERFORMANCE FIABILITE ET SECURITE ... 14

1.3POURQUOI LE CHOIX D’UN REGULATEUR RST ... 15

1.4POURQUOI LE CHOIX DE L’EMBARQUE... 15

1.5DEMARCHE DE CONCEPTION ... 16

2. Cahier des charges ... 17

2.1SPECIFICATIONS FONCTIONNELLES ... 18

2.2SPECIFICATIONS TECHNIQUES ... 18

3. Détermination et choix du Moteur ... 20

3.1DETERMINATION DU MOTEUR ... 20

3.2CHOIX DU MOTEUR ... 21

4. Dimensionnement partie électrique ... 21

4.1DIMENSIONNEMENT PARTIE PUISSANCE ... 22

4.2DIMENSIONNEMENT PARTIE COMMANDE ... 24

4.3SCHEMAS ELECTRIQUES ... 26

5. Dimensionnement partie mécanique ... 29

5.1DIMENSIONNEMENT GAINE ... 29

5.2DIMENSIONNEMENT CABINE ... 31

5.3DIMENSIONNEMENT CABLE DE TRACTION ... 33

5.4DIMENSIONNEMENT ARBRE MOTEUR ... 33

6. Gestion du projet ... 34

6.1PLANS D’ENSEMBLE ... 34

6.2NOMENCLATURE MATERIELLE ... 38

6.3PLANIFICATION DU PROJET ... 40

6.4COUT DU PROJET ... 41

7. Modélisation et Identification du Système ... 47

7.1PAR EXPERIMENTATION ... 49

7.1.2PROCEDURE DE DETERMINATION DES PARAMETRES MOTEUR ... 50

7.1.4 SIMULATION SUR MATLAB ... 55

7.1.5ANALYSE ET INTERPRETATIONS DES RESULTATS ... 59

7.1.6CONCLUSION ... 60

7.2DONNEES DES PARAMETRES FOURNIS PAR LE CONSTRUCTEUR ... 60

7.2.1SIMULATION SUR MATLAB ... 61

7.2.2ANALYSE ET INTERPRETATIONS DES RESULTATS ... 63

7-2-3CONCLUSION ... 63

7.2.4COMPARAISON DES PARAMETRES OBTENUS PAR EXPERIMENTATION ET PAR RAPPORT A CEUX DU CONSTRUCTEUR ... 63

7.2.5VALIDATION DU MODELE OBTENU SUR MATLAB ... 64

8. Régulateur RST ... 64

8.1CONDITIONS A REMPLIR PAR LE RST ... 65

8.2PROCEDURE DE CALCUL DU RST ... 65

8.3DETERMINATION DES POLYNOMES RST ... 67

8.4APPRECIATION PERFORMANCE/ROBUSTESSE ... 79

9. Choix du Microcontrôleur ... 79

9.1LES CRITERES DE CHOIX ... 79

9.2TABLEAU DES CARACTERISTIQUES TECHNIQUES ... 80

9.3CHOIX DU MICROCONTROLEUR ... 80

10. Implémentation Loi de Commande ... 82

10.1CONCEPTION ALGORITHME MULTITACHE ... 82

10.2DEFINITION DES VARIABLES GLOBALES ... 96

10.3DEFINITION DES CONSTANTES ... 98

10.4DEFINITION DES FONCTIONS PROTOTYPES ... 99

10.5DETERMINATION DES INTERRUPTIONS ET PRIORITES ... 100

10.6REGLAGE DES TIMERS ... 100

11.Mise en œuvre Algorithme ... 101

11.1PROGRAMMATION SUR ARDUINO ... 101

11.2COMPILATION/DEBUGGER ... 101

11.3FLASHAGE DU MICROCONTROLEUR ... 102

12.Essais et Mesures ... 102

13. Conclusion ... 103

1. Introduction

Devant l’accroissement de la population dans les villes et la progression galopante des conquêtes de terrain en vue de construction de bâtiments, d’infrastructures, d’espaces verts, de zone d’activités, nous distinguons de moins en moins de terrains libres. Certains pays contournent le problème en construi-sant sur l’eau des quartiers. Cependant dans les deux cas la construction en hauteur de plus en plus haute semble être la bonne solution pour optimiser un espace réduit. Mais au-delà d’un certain nombre de niveaux il devient infernal pour de simples humains que nous sommes d’avoir l’endurance pour monter à pied tous ces étages. La pénibilité est plus grande quand nous avons en plus des bagages ou un handicap physique d’où donc la nécessité d’un ascenseur pour participer à l’opérabilité du bâtiment et au confort de ces occupants. Ces ascenseurs maintenant banalisés étaient à leurs débuts comme beaucoup de choses d’ailleurs une grande innovation qui avait marqué les esprits de ses bienfaits et parfois aussi de ses terreurs dues aux accidents mortels qu’ils occasionnaient. Pour les éviter ou les limiter des normes évolutives de plus en plus strictes sont édictées pour leur conception , construction et installation.

Autrefois un mécanicien et un électricien pouvaient former une équipe pour concevoir un ascenseur électrique ou un mécanicien et hydraulicien pour faire un ascenseur hydraulique. Aujourd’hui plu-sieurs corps de métier s’associent pour le concevoir à savoir le mécanicien, l’électrotechnicien, l’automaticien, l’électronicien, l’informaticien.

En plus de l’aspect sécuritaire rendant la conception d’un ascenseur de plus en plus complexe, l’aspect confort et performance à la demande du marché, élèvent le degré des exigences et contraintes de con-ception.

L’automaticien endossant dés fois les fonctions d’informaticien, d’électronicien a donc un rôle pri-mordial à jouer dans l’attente de ces objectifs de conception. Par conséquence il est souvent le chef de projet.

Nous allons donc vous présenter ses choix de conception , sa démarche de conception, ses outils de conception, son planning, les coûts , sa gestion du projet et puis la mise en œuvre et validation.

1.1 Historique

Les hommes ont toujours cherché un moyen de hisser des charges dans les constructions verticales de jadis. Pour cette raison certains disent qu’il existait forcément un treuil durant la construction des py-ramides en Egypte sans pouvoir le certifier. Un certain architecte romain Vitruve s’est permis d’avancer que cette découverte du treuil revient à Archimède en l’an 236 avant Jésus Christ.

Certains archéologues ont fait des découvertes de gaines verticales à Rome dans le colisée et les palais de Césars et pensent qu’elles étaient destinées aux monte- charges équilibrés par contrepoids.

Au château de Versailles entre la fin du XVIIè et début XVIIIè où commençait à se dessiner le besoin de transport de personnes, vient à point nommé « la chaise volante » équilibrée par un contrepoids dont le déplacement est assuré par la force des bras d’une tierce personne .

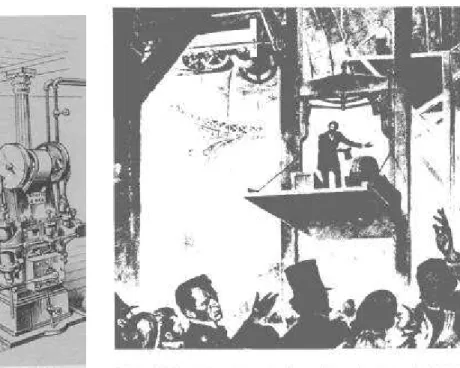

Ce n’est qu’en 1853 dans une salle d’exposition dans le hall du Crystal Palace à New York, que Elisha Graves Otis inventeur du parachute démontre l’efficacité de son système de sécurité en cas de rupture de câbles pour que le transport vertical de personnes prenne tout son envol.

En 1857 Otis installe dans un magasin son premier ascenseur à usage public desservant cinq étages, pouvant transporter 450kg à une vitesse de 0,2m/s.

En 1867 le Français Léon Edoux le père du mot « ascenseur » fait découvrir lors de l’exposition uni-verselle de Paris au Grand palais 2 ascenseurs hydrauliques qu’il destine comme monte-charge de chantier.

Il y revient en 1878 cette fois pour faire un ascenseur hydraulique pouvant transporter 80 personnes sur 60m à la vitesse de 1.10m/s.

Et pour la première fois en 1880 un allemand Werner Siemens et Hulstie, lors de l’exposition univer-selle à Mannheim exhibent leur ascenseur électrique qui va à la vitesse de 2m/s.

L’exposition universelle la plus marquante pour l’ascenseur est celle faite en 1889 à Paris à la Tour Eiffel où cinq ascenseurs réalisés par 3 constructeurs Léon Edoux (1), Roux Combaluzier (2), Otis (2). Les années passent l’ascenseur évolue et intégre au fur et à mesure les nouvelles technologies de son époque. La première est celle intégrant les premiers transistors réalisés par Roux Combaluzier en 1967. Aujourd’hui elle est en phase avec les nouvelles technologies intégrer dans les microprocesseurs , mi-crocontrôleurs ce qui lui confèrent une puissance de calculs lui permettant d’exécuter les commandes multitâches , de prévenir des disfonctionnement. Bref , la technologie de l’ascenseur ne cesse de se perfectionner en s’appuyant aux avancées dans l’électronique, l’électrotechnique, robotique et infor-matique.

Figure 1

1.2 Besoin de performance fiabilité et sécurité

La construction des gratte-ciels dans le monde pour ne citer que la tour de Burj Dubaï s’élevant à 818m dans le ciel (162 étages ,ascenseur 18m/s), abritant plus de 35000 personnes, ou la tour Taipei 101 à Taïwan faisant 512m (101 étages ,ascenseur 16.66m/s) avec plus de 12000 personnes à l’intérieur, ou la tour de Sears Tower à chicago haute de 527m (110 étages, ascenseur 10m/s) avec plus de 30000 personnes à l’intérieur ou tout simplement les bâtiments de moyenne hauteur mais de forte affluence tels que les bureaux , ERP, se doivent d’abriter des ascenseurs fiables et très perfor-mants. Un accident ne pourrait être toléré et serait catastrophique au vu de la capacité de charge, de la vitesse et de la masse . Des dysfonctionnements par intermittence ou en mode dégradé sont à écarter car ils influeront directement sur l’opérabilité du bâtiment durant les heures de pointes.

En fonctionnement , quelle que soit la vitesse, les personnes étant à l’intérieur ne doivent pas sentir de secousse . Elles doivent également sortir de la cabine sans trébucher pour des raisons de mauvaise précision d’arrêt.

Au cas où il arriverait que l’ascenseur se bloque entre les étages pour une raison quelconque, le sys-tème devrait sécuriser les occupants, prévenir le service maintenance et permettre d’intervenir rapide-ment en mode manuel pour désincarcérer les personnes. S’il n’y a pas de personnes pouvoir le déblo-quer en le ramener au niveau bas porte fermée avec une commande à distance.

En outre on exige maintenant des performances énergétiques respectueuses de l’environnement.

1.3 Pourquoi le choix d’un régulateur RST

Ce choix résulte du cahier des charges qui m’impose à la fois plusieurs exigences relatives à la per-formance telle la précision d’arrêt aux étages , la vitesse d’approche à l’étage à desservir , la vitesse en marche normale ou nominale et ceux-ci quelles que soient les perturbations présentes. De même nous voulons réduire le maximum les erreurs de modèle pour avoir une robustesse en stabilité.

Le bouclage du système est assuré par un codeur incrémental générant un bruit de mesure qu’il faudra gérer.

Pour ce qui vient d’être précité le choix du régulateur RST semble être le plus judicieux car il permet de définir à gré les racines du polynôme ABf(s), combiner au pouvoir d’agir sur la dynamique du sys-tème indépendamment du suivi de consigne défini dans le polynôme T(s).Ce qui augmente donc notre degré de liberté d’agir.

Il me permet également de prendre en compte le bruit de mesure en déterminant la valeur de δ0>=1 et finalement de pouvoir affiner mes compromis performances/robustesses pour satisfaire le cahier des charges.

1.4 Pourquoi le choix de l’embarqué

L’embarqué nous permet d’implémenter tout notre programme à l’intérieur d’un microcontrôleur pour réaliser notre application multitâches suivant les processus qu’on lui incorpore dans sa mémoire flash tout en amoindrissant les composants autour. Actuellement les microcontrôleurs gèrent des millions d’opérations à des vitesses inimaginables. Tout ceci grâce à la vitesse d’intégration du silicium . Ce qui fait dans un microcontrôleur, nous pouvons maintenant réaliser des opérations de calculs complexes fournis par les circuits DSP intégrés et également par de nombreux périphériques de communication et de contrôle.

Ainsi aujourd’hui , les constructeurs de microcontrôleurs nous facilitent énormément la mise en œuvre de nos applications en nous réduisant fortement les encombrements de matériel ,en nous offrant la possibilité de pouvoir les reprogrammer, les faire évoluer et tout ceci à des prix dérisoires.

Le choix de l’embarqué contrairement à un automate est motivé principalement par le coût, l’encombrement, la portabilité du programme, la facilité de mise à jour du logiciel .

1.5 Démarche de conception

Naturellement, il serait inconcevable de mener une conception sans avoir au préalable identifier et dé-finir le besoin consigné dans le cahier des charges fourni par le client ou transcrit pour lui.

Dans ce cahier des charges nous y trouvons les spécifications techniques, fonctionnelles, budgétaires et temporelles.

Nous allons commencer par lister les données d’entrée que l’on dispose puis les données de sortie dési-rées, ensuite nous choisirons les fonctions à mettre en œuvre pour obtenir le résultat souhaité en faisant en sorte d’user des technologies les plus récentes possible, de respecter les normes en vigueur, de pen-ser au coût , au délai, à la maintenabilité, fiabilité, sécurité, au moyen de fabrication, au moyen de transport, aux accès.

En deuxième étape, il faudra faire des plans d’esquisse pour matérialiser les contraintes dimension-nelles et cinématiques .

En troisième étape pour ce qui est des schémas fonctionnels, écrire les lois physiques reliant les en-trées et sorties pour obtenir un modèle que nous veillerons à identifier tous les paramètres. Pour ce qui est des schémas géométriques, suivant les sollicitations subies par les pièces, nous pouvons écrire les équations mécaniques et les dimensionner de façon à ce qu’elles supportent les efforts les plus défavo-rables en respectant également les normes en vigueur sur le choix de certains paramètres.

En quatrième étape , faire des simulations de ces modèles sur logiciel si possible avant de faire les plans d’ensemble, de fabrication, et la nomenclature complète de matériel.

En cinquième étape , faire des demandes de prix , d’échantillons, de délais de livraison.

En sixième étape, vérifier les coûts, les délais, les caractéristiques techniques des échantillons déman-dés.

En septième étape , transmettre tous les plans au service fabrication.

En huitième étape une fois le produit fini, faire des essais et des mesures avant validation et livraison du produit.

2. Cahier des charges

L’ascenseur doit soulever une charge utile de 10kg sur une hauteur de 1.5m. Le fonctionnement doit tolérer une surcharge de 25% de la charge utile soit 2.5kg en plus.

En fonctionnement normal, il doit avoir une vitesse nominale de 0.5m/s. A l’approche des étages à desservir il doit avoir une vitesse de ralentissement de 0.25m/s. La précision d’arrêt à l’étage à desservir doit être plus ou moins 10mm. En cas de survitesse supérieure à 1,15 fois la vitesse nominale, l’ascenseur doit être arrêté en moins de 2s .

Pour des besoins de télésurveillance, l’ascenseur doit pouvoir être commandé à distance . L’ascenseur desservira 4 étages. La porte cabine sera équipée d’un opérateur avec moteur bipolaire.

Pour faciliter son utilisation par les personnes mal voyants et malentendants , il doit être doté d’une synthèse vocale, de boutons de commande émettant un bip lors d’un appui et de gond à l’arrivée.

Matériels : Maquette ascenseur, Logiciel de programmation Arduino Mega , Arduino Ethernet,

Logiciel step 7 siemens, Logiciel Matlab, Logiciel Autocad et un budget alloué au projet.

2.1 Spécifications fonctionnelles

l’ascenseur doit tolérer une surcharge de 25% , il faudra donc prévoir alors le dimensionnement du moteur et des câbles de traction en fonction ,un pèse charge numérique est à prévoir aussi ;

il doit avoir 2 vitesses, donc 2 consignes de vitesses que le RST va se charger pour satisfaire la re-quête ;

il doit s’arrêter à l’étage avec une erreur de plus ou moins +/-10mm du palier il faut dans ce cas un asservissement de position gérer par le RST également;

il doit détecter la survitesse en cas de dépassement de 15% de la vitesse nominale et l’arrêter en moins de 2s , normalement le RST ne le permettra pas s’il fonctionne bien à moins qu’il y ait rupture de câble et dans ce cas l’arrêt devra être assurer mécaniquement par un dispositif attitré que nous avons pas réalisé dans ce projet. Nous pouvons nous le permettre car il ne peut pas accueillir de personnes. il doit signaler cette anomalie de survitesse par envoi d’un mail ou sms au service maintenance par le du protocole Ethernet avec le service FTP ou SMTP ;

l’ascenseur doit permettre son pilotage à distance par le protocole Ethernet sécurisé ;

Il doit signaler l’étage desservi par une synthèse vocale, associer donc la lecture d’un enregistrement à chaque étage une fois l’ascenseur à l’arrêt. De même chaque activation de boutons de commande doit s’accompagner d’un bip sonore délivré par un bipper.

Un gond sera utilisé pour marquer l’arrêt en plus de la synthèse vocale.

2.2 Spécifications techniques

- Cu :10kg ; - Vn :0.5m/s ; - Va :0.25m/s ; - Crs :1.5m ; - Cuv :0.105m ; - Hdn :0.5m ;- Dimensions intérieures cabine : LxP 200x165mm ; - Dimensions intérieures gaine : LxP 400x360 mm; - Hauteur totale gaine :2100mm ;

- PL cabine : 100mm ; - HL cabine : 210mm ;

- Type de portes cabine et palières : 2VOC ;

- calculateur RST à implémenter dans la programmation de l’arduino à l’aide de simulink pour respecter la précision d’arrêt de +/-10 mm et les 2vitesses de consignes 0.5m/s et 0.25m/s. - moteur pas à pas bipolaire pour la porte cabine 4v/0.8A 200pas ;

- moteur de traction à courant continu 24V avec réducteur et frein 24V ;

- codeur 512points/tour pour 5v/tour avec les infos de sens et nombre de tours ; - pèse charge numérique ;

- synthèse vocale ; - carte Ethernet ; - ligne téléphonique ;

- afficheur 7 segments pour le numéro d’ étage à afficher à chaque palier et en cabine ; - machinerie haute à l’aplomb de la gaine ;

- entrainement par tambour ;

- On se fixe comme objectif de commande : une marge de phase (Mp) de : 45° une marge de gain (Mg) de : 6dB un temps de réponse(tr) de : 1s une erreur de vitesse (Ɛv)de : 15% une erreur de position(Ɛp) de : 0,66%

3. Détermination et choix du Moteur

La détermination et le choix d’un moteur doit se faire suivant le type d’application en terme de vitesse, couple, puissance, environnement, secteur d’alimentation, système de contrôle de commande. Dans le cas nous concernant notre application est de type levage descente, l’objectif est de contrôler la vitesse de sortie, la position. Il doit soulever une masse totale de 17 kg sur une hauteur de 1.5m avec une vi-tesse maximale de 0.5m/s .Pour se donner une marge de portée, nous allons le dimensionner pour une masse de 20kg et une hauteur de 2m. Il est dans un abri sec, il lui faut une alimentation et frein de 24 V en tension continue. Nous utilisons un convertisseur de puissance de type pont H piloté par un microcontrôleur pour commander le moteur.

3.1 Détermination du moteur

Masse totale à soulever M=20kg ;Hauteur de levage max H=2m ; Diamètre enroulement D=0.05m ; Rendement global supposé η=0.9 ; Vitesse nominale Vn=0.5m/s ;

►Calculons la vitesse Vn en tr/mn en continu :

v(tr/mn)= (Vn(m/s)/D)*60/π AN : v(tr/mn)=(0.5/0.05) * 60/π =191 tr/mn ► Calculons le couple continu Tc :

Tc= (D/2)*(M*g)/η AN : Tc=(0.05/2)*(20*9.81)/0.9=5.45Nm ► Calculons la puissance mécanique nécessaire :

Convertissons d’abord 191tr/mn en rd/s 191*2*π/60=20.001 rd/s

Pm=Tc*ω AN : P=5.45*20.001=109watts

Nous avons besoin d’un moteur de puissance minimum de 109 watts alimenté sous 24v avec un couple mini de 5.45Nm à la vitesse de 191tr/mn.

3.2 Choix du moteur

Nous allons procéder au choix du moteur équipé d’un frein et d’un réducteur dans le catalogue de Dunkermotoren en veillant à ce que la vitesse de sortie du réducteur soit la plus proche de la valeur calculée ci-dessus.

Donc si nous choisissons le moteur ayant une vitesse angulaire de 3200tr/mn ,

nous aurons comme rapport de réduction n=3200/191=16.75 . En consultant le catalogue (voir annexe 1 page1/6 et 2/6), nous choisissons le réducteur PG63 d’un rapport de 16.8 proche de celui trouvé par calcul.

► Calculons maintenant le couple en sortie du réducteur sachant son rendement ηr =0.81 .

Le moteur choisi à un couple de 0.62Nm pour la vitesse de 3200tr/mn . Nous aurons donc à la sortie du réducteur la valeur du couple déterminée par l’expression suivante :

Tcm=Tm*n*ηm AN : Tcm=0.62*16.8*0.81=8.43Nm ►Calculons la puissance mécanique Pm fournie par ce moteur avec sa réduction : Pmr=Tcm*ω An : Pmr=8.43*20,001=168.6 watts

Le moteur choisi ci-dessus couvre largement ce besoin de puissance car il est de 240watts soit deux fois plus la puissance dont nous avons besoin.

4. Dimensionnement partie électrique

Pour le dimensionnement électrique nous procéderons par définir le bilan de puissance en calculant l’intensité maximum consommée dans le circuit de puissance ainsi que dans le circuit de commande. Nous fixerons ensuite une densité de courant nous permettant de déterminer les sections des câbles utilisés. Nous dimensionnerons également le disjoncteur différentiel en tête de ligne en amont du trans-formateur puis le fusible en aval du transtrans-formateur protégeant les circuits puissance et commande des des courts circuits.

4.1 Dimensionnement partie puissance

Une alimentation stabilisée de laboratoire pouvant fournir 30V/10A , protégée des courts circuits et surcharge , fournit au moteur ,par le biais d’un variateur, la puissance nécessaire à son fonctionnement. Nous allons donc pas nous occuper de son dimensionnement car le constructeur en a fait son affaire. Le moteur bipolaire dédié à la porte cabine , le circuit de sécurité, les éclairages cabine et gaine, le frein moteur traction ainsi que tous les autres éléments seront alimentés par un transformateur dont nous allons veiller à bien dimensionner ci-dessous :

Faisons d’abord le bilan de puissance consommé par les charges en aval : Moteur pas à pas : 4Vdc/0.8A

Frein moteur : 24Vdc=/0.31A Codeur incrémental : 5Vdc/0.085A

10 Boutons de commande cabine et palier : 24Vdc/0.01A/boutons-- 0.01*10 0.1A 6 Indicateurs de position :5Vdc/0.025A /segment-- 7*6*0.025--- 1.5A

2 Doigts magnétiques pour la position : 24Vdc/0.15A/doigt- 2*0.15 0.3A 1 Doigt magnétique pour la sélection :24Vdc/0.15A

Circuit chaine de sécurité :24Vdc /3.28A avec longueur de câble de 6m . Spot éclairage cabine :12Vdc/0.24A

Synthèse vocale :5v/0.025A

Consommation max carte Arduino :5v/0.8A Consommation totale des charges= 7.59A

Puissance max à fournir =7.59x24= 182.16 watts

Le constructeur du transformateur préconise d’appliquer la formule suivante pour choisir le transfor-mateur (voir annexe 6).

P appel=0.8*( ∑Pm+∑Pv +Pa)

∑Pm : Somme de toutes les puissances de maintien des contacteurs ∑Pv : Somme de toutes les puissances résistives

Pa : Puissance d’appel du plus gros contacteur

Dans notre circuit électrique nous n’avons pas de contacteurs donc ∑Pm +Pa=0. P appel =0.8*182.16=145.72VA

En consultant le tableau des puissances instantanées admissibles en VA avec un cosφ=0.5 (voir an-nexe3 page 5/6 ) ,nous prenons la valeur immédiatement supérieure à 145.72VA c'est-à-dire 160VA. Puis nous choisissons en fonction de la puissance instantanée admissible en VA avec un cosφ=0.5 , la

puissance nominale de 100VA pour le transformateur . Donc le transformateur sera de valeur

100VA/24V.

Déterminons les fusibles de protection du circuit de commande : Ic/c min= Us/((U²s/P)*Uc/c%/100+(2ρl/S))

Us : Tension secondaire du transformateur P= puissance du transformateur

Uc/c %= tension de court-circuit du transformateur L=longueur de la ligne en m

S=section de la ligne en mm² ρ=0.027ohm mm²/m

On relève sur la courbe de dimensionnement par la chute de tension sous cosφ=0.5 Uc/c%=2.5% (voir Annexe3 page 5/6 )

La longueur de la ligne est de 6m La section du câble est 2mm²

De ces informations nous calculons Ic/c min =24/((24²/100)*0.025+(0.027*6/2)=106.66 A. Si nous prenons un temps de coupure à 5s maximum pour le courant Ic/c min

Nous trouvons d’après le constructeur le fusible gG en fonction de la relation suivante : In<= Ic/cmin/4 AN : In= 122.32/4=26.66

Le calibre standard du fusible gG appelé F1 sur le schéma de puissance sera alors de 32A .

Pour le choix du disjoncteur en amont , nous devons connaître le courant de court-circuit du réseau. Le transformateur est installé sur un réseau d’EDF tarif bleu (6,KVA à 36KVA) avec une puissance souscrite de 6 KVA .

Pour ce type de tarification, EDF limite par le biais de fusible d’accompagnement disjoncteur le cou-rant de court-circuit maximum à 4kA.

Nous choisirons donc un disjoncteur qui aura un pouvoir de coupure supérieur ou au moins égal à notre courant de court-circuit accompagné d’un différentiel de 30mA pour la protection des personnes. En consultant le catalogue de Legrand , nous prendrons le disjoncteur différentiel type C DNX3 4.5kA de 32A et de pouvoir de coupure 6kA avec un I∆n 30mA. (voir annexe 3page 1/6 à 4/6)

Déterminons la valeur de C1 condensateur de filtrage de la tension après redressement .Ce condensa-teur doit supporter la tension crête c'est-à-dire 28 volts en sortie du transformacondensa-teur multipliée par ra-cine de 2 .

Vcmax=28 *racine²(2)=28*1.414=39.59V

de cette valeur nous enlevons la chute de tension des deux diodes de redressement sur une alternance ce qui donne Vcmax-(2*0.7)=39.59-1.4 =38.19V

Nous souhaiterons limiter l’ondulation de la tension à 10%. Nous avons alors Vfluc=Vcmax*10% Vcfluc=38.19x0.1=3.80V

Vcmoy=38.19-3.8/2=37.23V

C1=Is/(Vcfluc*2f)=4.16/(3.80*2*50)=0.010947F 10947 F

Après ce condensateur nous avons un régulateur de tension 24V qui va délivrer une tension continue quasi parfaite de 24V. Nous rajoutons cependant un autre condensateur C2 dont la valeur donnée est conseillée par le constructeur du régulateur pour lisser la tension de sortie .

Nous choisirons un condensateur standard de 10000 F/50V.

4.2 Dimensionnement partie commande

Nous nous fixons une densité de courant de 5A/mm²Pour le Moteur pas à pas : 4Vdc/0.8A –Longueur de câble 6m S=0.8/5=0.16mm²

nous prendrons un fil standard de 0.2mm²

Pour le Frein moteur : 24Vdc=/0.31A -Longueur de câble 4m S=0.31/5=0.062mm²

nous prendrons un fil standard de 0.08mm²

Pour le codeur incrémental : 5Vdc/0.085A- Longueur de câble 2.5m S=0.085/5=0.017mm²

nous prendrons un fil standard de 0.08mm²

1 Doigt magnétique pour la sélection : 24Vdc/0.15A S=0.15/5=0.03mm²

Circuit chaine de sécurité :24Vdc /3.28 A longueur câble de 6m S=3.28/5=0.656 mm²

nous prendrons un fil standard de 0.75mm²

Spot éclairage cabine :12Vdc/0.24A S=0.24/5=0.048 mm²

nous prendrons un fil standard de 0.08mm²

Synthèse vocale :5v/0.025A S=0.025/5=0.005 mm²

nous prendrons un fil standard de 0.08mm²

Déterminons maintenant la valeur des résistances et de la diode à installer pour avoir notre tension d’entrée de 24Vcc réduite et stabilisée à 4.7V, puis vérifions le résultat avec Isis.

La tension de la diode zener Vz à choisir doit être égale à la tension de sortie Vs que l’on désire stabi-lisée en l’occurrence 4.7V.

Commençons par calculer la valeur R2 si nous désirons avoir une intensité de 20mA en sortie : R2=Vs/Is=4.7/0.02=235ohms . La valeur standard proche est 220omhs

La tension d’entrée VeM=Vem=24V Izmin vaut 1mA (voir annexe 4 page 2/7)

En faisant la loi des mailles en entrée nous allons déterminer la valeur de R1 : R1= (VeM - Vs) / (isM + Izmin)=(24-4.7)/(0.02+0.001)=919ohms

Nous choisirons la valeur standard 1Kohms.

Calculons la puissance dissipée par la résistance R1 : PR1=(VeM-Vs)²/R1=0.36W

Calculons la puissance dissipée par la résistance R2 : PR2=(Vs)²/R2=0.10W

Calculons la puissance dissipée par la diode zener : Pz=(VeM-Vz)*Vz/R2=0.09W

Simulation sur Proteus-Isis

Figure 6

4.3 Schémas électriques

Figure 8

Figure 10

5. Dimensionnement partie mécanique

Dans cette partie nous aborderons le dimensionnement de la structure gaine, cabine ainsi que le câble de traction , son adhérence et pour finir nous vérifions l’arbre moteur.

5.1 Dimensionnement gaine

La dimension de la gaine est définie en fonction de plusieurs paramètres. Parmi ces paramètres il y a les dimensions de la cabine et portes après viennent ensuite les dimensions du matériel utilisé dans la gaine puis les distances requises définies par la norme entre partie mobile (cabine) et partie fixe (élé-ments gaine).

En outre la norme fixe également les volumes de sécurité de refuge en partie haute entre le toit de ca-bine et la partie basse entre dessous caca-bine et cuvette et ceux partant des parties les plus saillantes. Ces volumes tiennent compte aussi la vitesse de la cabine et des types d’amortisseurs utilisés à savoir des amortisseurs à dissipation d’énergie ou d’amortisseurs à accumulation d’énergie suivant leur course. Il arrive parfois dans certaines configurations de bâtiments existants types hausmanniens , ces volumes de sécurité ne peuvent être tenus, dans ces situations la norme préconise l’installation d’un dispositif de sécurité écartant ce danger d’écrasement avec l’accompagnement d’une analyse de risques.

La partie structure doit être dimensionnée suivant la norme CM 66 et ou Eurocode 3 de façon à sup-porter les charges qui lui sont soumises en restant dans la limite élastique.

Dans notre cas nous n’aurons pas besoin de vérifier le dimensionnement de notre structure métallique en tube de 30x30x2 formant la gaine car les charges maximales qui lui sont appliquées (20kg+ 0.5*20*0.5²)=22.5kg sont très loin des contraintes que peuvent supporter l’acier c'est-à-dire 24daN/mm².

Figure 12

Figure 13

5.2 Dimensionnement cabine

Les dimensions de la cabine sont définies suivant sa charge et sa surface. Ces deux critères sont liés et normalisés (voir tableau en annexe 5 Page1/3 ).

La charge utile dépend du nombre de passagers en raison de 75 kg/personnes et de sa surface environ 0,25m²/personnes. En plus de ces critères normatifs il y a d’autres fonctionnels qui s’y rajoutent à sa-voir la hauteur libre sous plafond cabine , le passage et hauteur libre de la porte sachant pour l’accessibilité des personnes à mobilité réduite PMR il faut 800mm de largeur de porte, 1000mm mini de largeur cabine et 1250mm mini de profondeur. Se ramenant à notre maquette nous avons un équiva-lent d’une cabine de 1500kg au niveau surface à échelle réduite de 1/10ème respectant l’accès PMR. Cependant nous limiterons la charge à 1000kg ramenée à l’échelle 1/10ème .

Cette cabine , « sa masse et sa charge utile » est soutenue par les traverses de l’étrier en partie basse isolée par des cylindres blocs, elle est tenue en partie haute par les montants de l’étrier. Les parois , planchers, plafond sont boulonnés et dimensionnés pour résister au sectionnement.

Figure 14

5.3 Dimensionnement câble de traction

Le bon dimensionnement de ces câbles de traction est capital car la cabine est suspendue à travers eux. D’ailleurs la norme prévoit des coefficients de sécurité importants à cet égard avec un nombre mini de câbles dépendant du type d’entraînement choisi à savoir adhérence ou tambour. Dans le cas de l’adhérence il faudrait un minimum de 3 câbles et pour le tambour il faudrait 2 câbles. Leurs sections dépendent de la charge suspendue. Un rapport mini entre le diamètre de la poulie et celui du câble est fixé par la norme (voir annexe 5page2/3). Les procès-verbaux de résistance à la rupture des câbles sont tenus d’être dans le dossier technique de l’installation.

L’adhérence de ces câbles sur les poulies doit être vérifiée. Ce câble s’enroule sur un tambour lisse en aluminium pour cela nous ne vérifierons pas l’adhérence.

Pour notre cas nous sommes en entraînement par tambour il nous faudrait donc 2 câbles de traction mais nous nous permettrons d’en utiliser un seul de diamètre 3mm en nylon dont la charge à la rupture est de : 30KG . La charge maximale portée par les câbles est de 22.5kg. Pour notre application nous nous pouvons nous permettre de ne pas appliquer certains points de la norme car nous ne transportons pas de personnes.

5.4 Dimensionnement arbre moteur

L’arbre moteur subit d’énormes contraintes combinées de torsion et de cisaillement. Le constructeur donne obligatoirement la charge maximale qu’il peut supporter. A partir de cette information nous nous contenterons de vérifier la charge que nous allons lui appliquer.

Et cette charge nous l’avons déjà définie au moment du dimensionnement de la puissance mécanique du moteur. Elle est de 20Kg + la charge dynamique ce qui nous donne 22.5kg et l’arbre peut suppor-ter jusqu’à 25kg d’après le constructeur.

6. Gestion du projet

Dans le respect des objectifs fixés par le cahier des charges, à savoir les performances attendues , le budget alloué et le délai fixé, il devient sinéquanon de définir une politique de gestion du projet en tenant compte du niveau des technologies utilisées les plus à la pointe et dont on a un bon retour d’expérience moyennant le rapport qualité prix , les temps de mise en œuvre, les moyens matériels participant à la réduction des temps , des délais de livraison à raccourcir si possible en négociant avec les fournisseurs , le transport si nécessaire , l’accessibilité, la maintenabilité, le recyclage.

6.1 Plans d’ensemble

Ces plans d’ensemble nous permettent de matérialiser dans les trois plans de l’espace l’ensemble des matériels composants l’ascenseur et permettant son fonctionnement dont vous trouverez les vues ci-dessous :

Figure 16

Figure 18

6.2 Nomenclature matérielle

Voilà en dessous le listing des pièces utilisées dans la construction de l’ascenseur.

Liste d'approvisionnement

Type Quantité Qualité Longueur Largeur Poids Total

de la pièce Poids (pièce) (mm) (mm) (kg/pièce) (kg) Tube carré 20*2 14 S235JR 396 0,4 5,8 Tube carré 20*2 10 S235JR 356 0,4 3,7 Tube carré 20*2 8 S235JR 200 0,2 1,7 Tube carré 30*2 8 S235JR 1 000 1,7 13,4 PL40x3 5 S235JR 139 0,1 0,7 Tube carré 30*2 4 S235JR 240 0,4 1,6 PL30x3 4 S235JR 400 0,3 1,1 PL30x3 4 S235JR 420 0,3 1,2 PL35X3 2 S235JR 1 000 0,8 1,6 Tube carré 20*2 4 S235JR 380 0,4 1,6 Tube carré 30*2 4 S235JR 105 0,2 0,7 T20 2 S235JR 2 000 1,8 3,5 Tube carré 20*2 1 S235JR 396 0,4 0,4 PL35X3 2 S235JR 1 085 0,9 1,8 72 38,9 PL 2x45x20 48 S235JR 45 20 0 0,7 PL 2.5x213x60 10 VSt3ps6 213 60 0,3 2,5 PL 2.5x60x20 10 Aluminium 60 20 0 0,2 PL 3x500x460 4 VSt3ps6 500 460 5,4 21,7 PL 3x500x420 4 VSt3ps6 500 420 4,9 19,8

Type Quantité Qualité Longueur Largeur Poids Total

de la pièce Poids (pièce) (mm) (mm) (kg/pièce) (kg) PL 2x47x20 4 S235JR 47 20 0 0,1 PL 2x130.5x35 3 S235JR 131 35 0,1 0,2 PL 2x165x20 2 Aluminium 165 20 0,1 0,1 PL 2x35x20 2 Aluminium 35 20 0 0

PL 10x460x420 2 Bois plein 460 420 15,2 30,3 PL 3x80x40 2 S235JR 80 40 0,1 0,2 PL 6x1118x420 1 Bois plein 1 118 420 22,1 22,1 PL 2.5x275x230 1 VSt3ps6 275 230 1,2 1,2 PL 2.5x275x230 1 VSt3ps6 275 230 1,2 1,2 PL 10x460x420 1 Bois plein 460 420 15 15 PL 2.5x275x195 1 VSt3ps6 275 195 1,1 1,1 PL 10x230x195 1 S235JR 230 195 3,5 3,5 PL 6x230x195 1 S235JR 230 195 2,1 2,1 PL 2x230x195 1 S235JR 230 195 0,7 0,7 PL 6x1240x460 1 Bois plein 1 240 460 26,9 26,9 PL 6x1240x420 1 Bois plein 1 240 420 24,5 24,5 PL 6x1118x460 1 Bois plein 1 118 460 24,2 24,2 PL 2x200x20 1 Aluminium 200 20 0,1 0,1 PL 2x100x35 1 S235JR 100 35 0,1 0,1 PL 6x418x262.5 1 Bois plein 418 263 5,2 5,2 PL 6x460x264 1 Bois plein 460 264 5,7 5,7 PL 2.5x275x195 1 VSt3ps6 275 195 1,1 1,1 107 210,4 PL0.8x230x19.3 20 Aluminium 230 19 0 0,2 PL2x230x26 10 S235JR 230 26 0,1 0,9 PL2x40x60 8 S235JR 40 60 0 0,3 PL2x40x60 8 S235JR 40 60 0 0,3 PL2x200x44 5 S235JR 200 44 0,1 0,7 PL2x120x48 5 S235JR 120 48 0,1 0,5 PL2x20x26 4 S235JR 20 26 0 0

Type Quantité Qualité Longueur Largeur Poids Total

de la pièce Poids (pièce) (mm) (mm) (kg/pièce) (kg) PL0.9x40x27.5 4 Aluminium 40 28 0 0 PL2x165x44 4 S235JR 165 44 0,1 0,5 PL2x275x44 4 S235JR 275 44 0,2 0,8 PL1.5x350x30 4 Aluminium 350 30 0 0,2 PL1.5x16.1x30 2 Aluminium 16 30 0 0 PL1.5x326.1x30 2 Aluminium 326 30 0 0,1 PL1.5x56.1x30 2 Aluminium 56 30 0 0 PL2x190x44 2 S235JR 190 44 0,1 0,3 PL1.5x326.1x30 2 Aluminium 326 30 0 0,1 PL1.5x326.1x30 1 Aluminium 326 30 0 0

PL2x35x367.1 1 S235JR 35 367 0,2 0,2 PL2x30x44 1 S235JR 30 44 0 0 PL1.5x326.1x30 1 Aluminium 326 30 0 0 PL2x35x136 1 S235JR 35 136 0,1 0,1 91 5,1 270 254,4 Tableau 1

6.3 Planification du projet

Dans un projet le respect du timing d’avancement est primordial pour être dans les délais de réalisa-tion, nous proposons ainsi ce planning ci-dessous établis en fonction des temps estimés par expérience, des délais de livraison confirmés par les fournisseurs. Une petite marge de temps est rajoutée pour les alléas.

Mai. Juin Juil Août Sep. Oct. Nov. Dec. Jan.

Fev-Mai Juin

Etudes mécaniques et électriques Réalisation Plans et nomenclature

matérielle

Réalisation maquette et peinture

Réalisation câblage

Etudes du Modéle , simulation sur

matlab et validation du modèle Calculs des polynômes RST Programmation multitâches sur

Arduino et implémentation loi de

commande calculateur RST Essais -Mesures et validation du

projet

Soutenance

6.4 Coût du projet

Le coût du projet englobe le coût du temps d’études, du temps de fabrication, de l’ensemble du maté-riel le constituant, des temps d’essais et correction pour validation , les coûts indirects tels les frais de déplacements et autres qui ne sont pas tenus en compte au moment du chiffrage.

MATERIEL MECANIQUE

unité Qté P.U TTC P .T TTC

Tube carré acier 30 x2mm 1 6 9,90 € 59,40 €

Tube carré acier 20 x2mm 1 10 5,90 € 59,00 €

Tube carré acier 15x2mm 1 3 3,75 € 11,25 €

Tube alu 20x20x2mm 1 2 10,45 € 20,90 € Plat acier de 35x3mm 1 1 7,70 € 7,70 € Plat acier de 35x2mm 1 9 7,45 € 67,05 € Plat acier de 20x2mm 1 2 3,90 € 7,80 € Plat acier de 30x2mm 1 4 6,50 € 26,00 € Plat PVC de 20x2mm 1 3 1,50 € 4,50 € Cornière acier 15x15x1mm 1 3 2,95 € 8,85 € Cornière PVC 29,5x29,5x2mm 1 1 4,90 € 4,90 € Té acier 20x20x3mm 2 2 11,40 € 22,80 € U alu 15,5x27,5x2mm 1 1 2,55 € 2,55 € U alu 7,5x7,5mmx0,9 1 4 4,00 € 16,00 € U alu 7,5x10x1 1 1 4,50 € 4,50 € Plexiglass 500x500x2,5mm 1 10 7,35 € 73,50 €

Tige de suspension à œillet diamère diam8 long60 1 1 1,70 € 1,70 €

Serre câble diamètre 3 1 1 2,90 € 2,90 €

Cosse cœur diamètre 5 1 2 0,99 € 1,98 €

Ressort de compression L10x L70 1 1 4,80 € 4,80 €

Isolation caoutchou cabine étrier 4 1 10,90 € 10,90 €

Câble cranté long 455 mm larg 9,5mm 1 1 9,20 € 9,20 €

Poulies crantée 16 dents diamètre axe 24,6mm 1 2 5,77 € 11,54 €

Charnières porte 1 2 2,08 € 4,16 €

Vis TCH -M4 long-12 350 1 7,50 € 7,50 €

Rondelle plate M4 350 1 7,50 € 7,50 €

Rondelle grover M4 350 1 7,50 € 7,50 €

Rivets M4 150 1 4,40 € 4,40 €

Insert M4 200 1 10,00 € 10,00 €

Câble de traction diamètre 3 1 2 0,75 € 1,50 €

Dalle décorative mosaïque Sol cabine 1 1 14,75 € 14,75 €

Bois MDF 400x10 1,2 2 8,55 € 17,10 €

Bois MDF 400x6mm 1,2 5 8,00 € 40,00 €

Peinture Noir pour acier 250ml 1 1 7,90 € 7,90 €

Peinture blanche pour bois 0,5l 1 1 10,10 € 10,10 €

Peinture blanche pour acier 0,5l 1 1 9,90 € 9,90 €

Lot pinceaux de peinture 1 1 8,90 € 8,90 €

Cornière fixation 30x30x1mm 1 16 0,60 € 9,60 €

Colle glue 20g 1 1 7,35 € 7,35 €

Tambour alu diam ext 60 diam int 30 Long 40 1 1 0,00 € 0,00 €

Amortisseur cabine diamètre100mm H80mm 1 1 13,00 € 13,00 €

Cutter pour plexiglass 1 1 8,45 € 8,45 €

SOUS TOTAL MATERIEL MECANIQUE 636,83 €

MATERIEL ELECTRIQUE

Spot 20watts 1 1 10,50 € 10,50 €

1 ballast électronique 60VA 1 1 7,90 € 7,90 €

Goulotte PVC 20x10mm 1 2 5,50 € 11,00 €

Goulotte PVC 60x40mm 1 2 13,90 € 27,80 €

Coffret armoire électrique 310x240x120mm 1 1 38,60 € 38,60 €

Support Eclairage gaine 1 4 4,99 € 19,96 €

Ampoule éclairage gaine 100w 1 4 7,45 € 29,80 €

Moteur Pas à Pas 4v/0,8A-200 pas /pas 1,8 1 1 25,80 € 25,80 €

Microswitch standard + roulette NO/NC 1 11 2,40 € 26,40 €

Boutons de commande + Alarme+ réouverture 1 10 35,00 € 350,00 €

Boîtier de raccordement diam 80 H50mm 1 1 2,00 € 2,00 €

Carte alimentation puissance (pont H) 1 1 102,50 € 102,50 €

Transformateur torique 100VA 2x24V 1 1 43,45 € 43,45 €

Fils diamètre 1mm multibrins et 6 couleurs 10 6 9,60 € 57,60 €

Lot de 50 contact femelle 1 1 7,40 € 7,40 €

Inverseur bipolaire à point milieu 1 2 2,50 € 5,00 €

Câble souple 4 conducteurs diam1,5mm/fils 1 2 2,90 € 5,80 €

Câble souple 5 conducteurs diam 0,5mm/fils 1 2 1,95 € 3,90 €

Doigt magnétique bistable 24v 1 1 20,00 € 20,00 €

Doigt monostable monostable 24v 1 2 11,00 € 22,00 €

Aimants 10x8mm long50mm 1 12 1,00 € 12,00 €

Aimants 10x8mm long100mm 1 4 1,00 € 4,00 €

Pendentif plat 23 condusteurs +terre diam câble 1,5mm 1 3 6,00 € 18,00 €

Boitier de rappel (commutateur,montée, descente) 1 1 43,00 € 43,00 €

Boitier fond de fosse (stop, prise de courant,poussoir) 1 1 46,00 € 46,00 €

Moteur traction P 240Watts/24v 1 1

1 120,00

€ 1 120,00 €

Frein 24V 1 1

Réducteur 1 1

Codeur 512pts/5v 1 1

Connecteur pas 2,54mm femelle 4 points 1 2 0,80 € 1,60 €

Connecteur pas 2,54mm femelle 6 points 1 2 0,90 € 1,80 €

Connecteur pas 2,54mm mâle 4 points 1 7 0,60 € 4,20 €

Connecteur pas 2,54mm mâle 6 points 1 5 0,80 € 4,00 €

Connecteur pas 2,54mm mâle 8 points 1 5 0,90 € 4,50 €

Bornier à sertir pas 3,96mm 12 voies 1 50 0,70 € 35,00 €

100 contacts à sertir 1 100 0,10 € 10,10 €

Embase mâle carré pas 3,96 mm 12 voies 1 10 2,08 € 20,80 €

SOUS TOTAL MATERIEL ELECTRIQUE 2 174,86 €

MATERIEL ELECTRONIQUE

DSPIC33EP512MU814 - 60MHZ- 1 1 23,46 € 23,46 €

SN74HCT273N Bascule flip flop octal 1 4 0,45 € 1,80 €

SN74HCT374 1 15 0,65 € 9,75 €

ULN2803A réseau transistor darlington 1 5 1,10 € 5,50 €

ENC28J60/SS Contrôleur Ethernet 1 1 4,10 € 4,10 €

Carte ethernet 1 1 23,46 € 23,46 €

Regulateur de tension 7824 1 1 0,70 € 0,70 €

Regulateur de tension 7812 1 1 0,70 € 0,70 €

TR05S5V 1 2 3,75 € 7,50 €

Afficheur 7 segments 1 5 2,05 € 10,25 €

Résonnateur 4Mhz 1 1 2,40 € 2,40 €

Condensateur polarisé 10000uF/50V 1 2 4,10 € 8,20 €

Condensateur non polarisé 1000uF/35V 1 10 3,23 € 32,30 €

Condensateur non polarisé 100uF/35V 1 10 0,92 € 9,20 €

Condensateur non polarisé 4,7uF/35V 1 10 1,26 € 12,60 €

Alimentation laboratoire 30V/10A 1 1 207,92 € 207,92 €

Réseau 8 résistances 1k 1 10 0,29 € 2,90 €

Réseau 8 résistances 10k 1 10 0,31 € 3,10 €

Réseau 8 résistances 100k 1 5 0,46 € 2,30 €

Réseau 8 résistances 220ohms 1 5 0,22 € 1,10 €

Réseau 8 résistances 470ohms 1 5 0,46 € 2,30 €

Buzzer électronique 12/V 1 1 3,20 € 3,20 €

Relais I 5V 2 RT/2A 1 10 1,90 € 19,00 €

Fil soudure sans plomb 50g diam 0,8mm 1 1 4,15 € 4,15 €

Plaque bakélite pastillée pas 2,54mm 100x200mm 1 2 7,40 € 14,80 €

Plaque bakélite pastillée pas 2,54mm et 1,27mm 95x53mm 1 1 26,75 € 26,75 €

Réseau 8 diode 4148 1 2 4,10 € 8,20 €

TLP504A-2 Photocoupleur 1 10 1,75 € 17,50 €

FTDI friend+extras 1 1 14.75€ 14.75€

Fast ethernet switch 10/100 1 1 48.38€ 48.38€

Diode Zener 4.7V/53mA 1 50 0.094€ 4.70€

Carte arduino ethernet 1 1 59.48€ 59.48€

Carte arduino Mega 1 1 43.06€ 43.06€

Carte Music & sound (synthèse vocale) 1 1 35.00€ 35.00€

Carte arduino GSM 1 1 79.88€ 79.88€

SOUS TOTAL MATERIEL ELECTRONIQUE 757.45 €

TEMPS DE REALISATION DES OPERATIONS CI-DESSOUS Découpage/ sciage 32 Perçage 40 Ebavurage 2 Soudage 8 Meulage 2 Tournage 2 Assemblage 85 Peinture 2 couches 5 Etudes 100

Réalisations des plans 28

Programmation 280

Essais et mesure 6

Temps total (heure) 590

Taux horaire 45,00 €

Coût de réalisation des opérations

26550,00 €

Coût total matériel+coût total temps réalisations 30119.14€

Marge commerciale 50% 15059.57€

Ce projet à coûter 3569,14€ en matériel les coûts de main d'œuvre ne sont pas pris en compte c'est mon investissement personnel dans le cadre de mon mémoire de fin d'études.

Pour vous donner une idée du prix de vente si nous partons d'un coût horaire de 45€ et une marge commerciale de 50%,

Prix de vente HT 45178.71 € TVA 20% 9035.74 € Prix de vente TTC 54214.45 € Tableau 3

Le prix de vente trouvé pourrait choquer au vu de la dimension de ma maquette et le petit matériel uti-lisé. Il faut noter que l’ensemble du matériel n’est pas ce qui coûte cher. C’est plutôt le temps d’études qui revient cher. Ceci s’explique par le fait que je suis parti de rien et en plus je ne suis pas un expert. Mais une fois que le produit fini et validé le prix pourrait être divisé par 2. Car il s’agira juste d’adapter le produit au besoin du client et suivant les caractéristiques de l’installation.

7. Modélisation et Identification du Système

En automatique , nous avons tout le temps besoin d’un modèle du système à commander afin de pou-voir le réguler , l’asservir . Dés fois nous disposons du modèle physique , comme parfois nous sommes contraints de le construire de façon mathématique par représentation d’état ou avec matlab par les fonctions (ARX, ARMAX). Dans ce projet nous nous contenterons d’identifier notre modèle par ex-périmentation et si le temps nous le permet nous comparerons le modèle trouvé avec celui fourni par ARMAX.

Dans un premier temps déterminons les équations électriques et mécaniques de notre modèle en commençant par dessiner le schéma de base de notre ensemble moteur et charge :

Schéma de principe ensemble Moteur + réducteur + Charge

Equations électriques :

ua(t)=Ra*ia(t) + e(t) + La* dia(t)/dt (1)

e(t)= Kb*ω1(t) (2)

Ra, La, Kb sont les paramètres à déterminer ; ua , e, ia sont les variables ;

Figure 19

ϴ1

Equations mécaniques :

Tm(t)=Jm*dω1(t)/dt +Bm*ω1(t)+T12(t) (3)

T21(t)=Jl*dω2/dt + Bl*ω2(t) + Tl(t) (4)

La distance linéaire parcourue par les 2poulies d’engrenage est la même bien que les diamètres soient différents. Nous savons également que la force appliquée au point de tangence est identique. Ce qui justifie les relations des équations (5) . F12*r1=T12 et F21*r2=T21 si F12=F21 alors T12/r1=T21/r2 de même ϴ1(t)*r1=ϴ2(t)*r2

Ce qui conduit ---> ϴ2/ϴ1=r1/r2=T12/T21=n (5)

n étant le rapport de réduction

Tm(t)=Kt*Ia(t) (6)

Jm, Bm, Jl, Bl, Kt, Kb sont les paramètres à déterminer ; Tm(t) , T21(t), T12(t),ω1(t),ω2(t) ,Ia(t) sont les variables ; Cherchons le modèle électrique par des équations (1) et (2) La*dIa(t)/dt= -Ra*ia(t) –e(t) + ua (t)

Passons à l’équation de Laplace à conditions initiales nulles : s*La*Ia(s)= -Ra*Ia(s)-E(s)+Ua(s)

Ia(s)=(Ua(s)-E(s))/(sLa +Ra)

Ia(s)/(Ua(s)-E(s))=(1/Ra)/(s*L/Ra+1) On pose σe=La/Ra et ke=1/Ra

Ia(s)/(Ua(s)-E(s))=ke/(sσe+1) (7)

Equations mécaniques :

Cherchons le modèle mécanique par les équations(3) (4) (5) (6) Tm(t)=Jm*dω1(t)/dt + Bm*ω1(t) + T12(t)

On remplace T12(t) par sa valeur ci-dessous dans l’équation ci-dessous sachant qu’il est relié avec T21 par le rapport de réduction de même que ω1 et ω2 , nous obtenons donc :

Tm(t)=Jm*dω1(t)/dt + Bm* ω1(t) +n*[Jl*dω2(t)/dt + Bl*ω2(t)+ Tl(t)] Tm(t)=Jm*dω1(t)/dt + Bm*ω1(t)+n*[Jl*d(nω1(t))/dt + Bl*nω1(t) +Tl(t)]

Tm(t)=Jm*dω1(t)/dt +Bm*ω1(t)+n² Jl*dw1(t)/dt +n²B1*ω1(t)+n*T1(t) En regroupant les termes de même nature nous obtenons :

Tm(t)=dω1(t)/dt*[ Jm+n²Jl] + ω1(t)*[Bm+ n²Bl] + n*T1(t) Passons à l’équation de Laplace à conditions initiales nulles :

Tm(s)= s*[Jm+n²Jl]*ω1(s) + ω1(s)*[Bm+n²Bl] +nTl(s) (8)

On pose Jeq=Jm+n²Jl et Beq=Bm+n²Bl Tm(s)-nTl(s)=ω1(s)*[sJeq+Beq]

ω1(s)/( Tm(s)-nTl(s))=1/[sJeq+Beq]

ω1(s)/( Tm(s)-nTl(s))=(1/Beq)/[s(Jeq/Beq)+1]

On pose σm=Jeq/Beq et km=1/Beq

ω1(s)/( Tm(s)-nTl(s))=km/[sσm+1] (9)

Cherchons l’équation liant la partie électrique à la partie mécanique partant de (6)

La puissance électromagnétique Pe doit être égale à la puissance mécanique car il y a conservation d’énergie. Cependant on le sait bien qu’il y a de pertes fer et joules .D’ailleurs c’est ce qui explique la différence entre les paramètres Kb et Kt .

Tm(t)=Kt*Ia(t)----> Ia(t)=Tm(t)/Kt

Remplaçons Ia(t) par sa valeur en fonction du couple dans l’équation (7) Tm(t)/Kt=(Ua(s)-E(s))*ke/(sσe+1)

Tm(t)=[ Kt*ke*(Ua(s)-E(s))]/(sσe+1) (10)

Maintenant que nous avons trouvé de façon théorique les équations électrique et mécanique de notre moteur +charge+réducteur , nous saurons à quoi nous attendre pour les résultats de la partie expéri-mentation.

7.1 Par expérimentation

Il y a plusieurs façon de procéder pour la détermination des paramètres moteur en vue d’obtenir un modèle.

Nous allons vous en décrire deux en déterminant les paramètres moteur puis nous allons les comparer. Commençons par décrire la méthode des électrotechniciens en déterminant les paramètres moteur :

7.1.2 Procédure de détermination des paramètres moteur

Plaque signalétique Moteur

Figure 20

Méthode utilisée par les électrotechniciens :

► Mesure de la résistance de l’armature (Ra) ( moteur à l’arrêt)

La résistance Ra peut se mesurer directement à l’ohmètre et la valeur obtenue vaut 1.2 ohms.

Ra=1.2ohms

► Mesure de l’inductance de l’armateur (La) (moteur à l’arrêt)

L’inductance se mesure avec une alimentation sinusoïdale 50hz de tension réduite 28vac , puis on relève la valeur I qui vaut 14.6 , ensuite on calcule l’impédance Z=V/I=27.8/14.6 - Z=1.89ohms Z²=R²+(Lw)² de cette expression on déduit la valeur de La=((Z²-Ra²)/w²)^0.5 et La vaut= 4.6mH

Mesure de l’intensité traversant le moteur

Figure 21

Mesure de la tension alternative appliquée au moteur

► Calcul de Kb (en régime permanent)

On connaît l’intensité nominale du moteur In qui est de 10A à la vitesse nominale 3200tr/mn .De là on en déduit la valeur de la constante Kb=((U-Ra*In)/ω

Ramenons ω en radians pour 3200tr/mn 3200*π/30=334.93rd/s AN : Kb=(24-1.2*10)/334.93 K=0.035v/rd/s

Kb=0.035V/rd/s

► Calcul de Kt (en régime permanent) Tn= Kt*In=Pn/ ω

Kt=Pn/(In* ω) An : Kt=240/(10*334.93) =0.071Nm/A

Kt=0.071Nm/A

► Mesure de Jeq (Moteur tournant à vide) Jeqdω/dt + Beqω(t) +nTl (t)=0

(-Kt*Ion)=-(Beq*ω+nTl)

A la vitesse nominale atteinte on coupe l’alimentation moteur et visualisons la décroissance de ω en fonction du temps sur l’oscilloscope. Puis on mesure dω et dt connaissant les valeurs K et Ion nous pouvons déterminer J.

Jeq=Kt*Ion*dt/dω

Nous ne pourrons pas cependant utiliser cette méthode de mesure de Jeq sur notre application car le câblage électrique ne le permet pas (frein actionné en l’absence de tension pour éviter la chute libre de la cabine) .Nous allons donc faire déplacer la cabine sur une distance de 1.5m avec une vitesse cons-tante donnée en relevant le temps mis et l’intensité du moteur . Puis nous répétons la même opération pour un deuxième essai avec une autre vitesse donnée .

Après avoir fait ces essais nous obtenons les données suivantes :

Tension(V) Intensité (A) Distance(m) Temps(s) Vitesse m/s Vitesse rd/s

1er essai 24 0.65 1.5 36 0.041 0.265

2ème essai 24 1 1.5 14.58 0.102 0.649

dt= 36-14.58=21.42s dω=0.649-0.265=0.384s di=Ion=1-0.65 =0.35A

D’après l’expression de Jeq=Kt*Ion*dt/dω , nous faisons l’application numérique : AN : Jeq= Kt*0.35*21.42/0.384=0.024 *55.78=1.38kg.m²

Jeq=1.38 kg.m²

► Mesure de Beq

Partant de l’équation (8) , à vitesse constante et moteur tournant à vide nous obtenons : Tm(s)= ω1(s)*[Bm+n²Bl] + nTl(s) Kt*Ion= ω1(s)*Beq + nTl(s)

Nous avons déjà recueillies 2 valeurs Ion et ω1 dans le tableau 1 et c’est suffisant pour trouver ces deux valeurs Beq et Tl avec un système de deux équations à 2 inconnues.

Ecrivons notre système d’équations: 0.07*0.65=0.261*Beq+ 0.0595*Tl 0.07*1 =0.649*Beq +0.0595*Tl

En soustrayant la première équation de la deuxième nous obtenons le frottement visqueux : 0.0245 = 0.388 *Beq Beq=0.07/0.0245 =0.063Nm/rd/s

En remplacement Beq par sa valeur dans l’équation 1 nous obtenons le couple résistant : 0.0455=0.0164 +0.0595Tl Tl=0.029/0.0595=0.488 Nm

Beq=0.063 Nm/rd/s Tl=0.488 Nm

Nous avons donc déterminé tous les paramètres du moteur vu du côté des électrotechniciens . Nous vous résumons ci-dessous les valeurs trouvées.

Ra=1.2ohms ; La=4.6mH ; Kb=0.035V/rd/s ; Jeq=1.38kg.m² ; Beq=0.063Nm/rd/s ; Kt=0.071Nm/A

7.1.3 Détermination des paramètres moteur par la méthode fréquentielle

Une des méthodes utilisées par les automaticiens est la méthode fréquentielle qui consiste à envoyer un échelon de tension en commande et de relever la réponse indicielle sur l’oscilloscope ou une autre

consiste à relever l’amplitude de la sortie pour plusieurs points suivants différentes fréquences puis de tracer la courbe de réponse en utilisant le diagramme de bode . Sachant que notre moteur à courant continu à flux constant a deux constantes de temps , une électrique , l’autre mécanique, nous devons obtenir une allure reflétant un modèle du second degré.

Partant de la réponse indicielle nous relevons le temps de montée (Tm) , le 1er temps de dépassement (t1) s’il existe avec son amplitude de dépassement (D ), le temps de réponse (tr), la valeur finale (AK), la fréquence de coupure (wc) à partir de la courbe de bode . De là nous consultons les abaques pour trouver l’amortissement(ξ), la fréquence de cassure (w0) et procédons par identification partant du fait que nous avons un système du second ordre écrit sous sa forme canonique.

Nous allons d’abord tracer le schéma bloc de la fonction de transfert de notre moteur puis la calculer ensuite la mettre sous forme canonique afin de pouvoir procéder à une identification des paramètres.

SCHEMA BLOC FONCTION DE TRANSFERT DU MOTEUR A COURANT CONTINU

A partir de ce schéma nous cherchons la fonction de transfert de :ω(s)/Ua(s) que l’on va appeler G1(s) :

G1(s)= (Kt/(Ra*Beq)) / [(sLa/Ra + 1)*(sJeq/Beq + 1)]) On pose : Km=Kt/(Ra*Beq)

σe=La/Ra

σm=Jeq/Beq

G1(s) =Km/(( sσe +1) (sσm +1)) (11)

Cherchons la fonction de transfert E(s)/Ua(s) et appelons le G2(s) G2(s) = G1(s)/(1+Kb*G1(s))

G2(s)= (Kt*ke*km) / [(sσe + 1)*( sσm + 1)]/(1+Kb*Kt*ke*km) / [(sσe + 1)*( sσm + 1)]) =(Kt*ke*km)/( [(sσe + 1)*( sσm +1) + Kb*Kt*ke*km])

Nous posons : Km= Kt*ke*km

Nous obtenons donc la fonction de transfert complète de notre moteur dont voici ci-dessous :

G2(s)=Km/[(sσe + 1)*( sσm +1) + Kb*Km] (12)

Développons notre fonction de transfert G(s) pour avoir la fonction sous forme canonique afin de pouvoir procéder par identification une fois que nous aurons réalisé le tracé de bode :

G1(s)=(Kt/(Ra*Beq))/[s²(Jeq*La)/(Beq*Ra) + s(La/Ra + Jeq/Beq) + 1]

G(s)=Km/[ s²σeσm + s(σe+σm)+1+Kb*Km] (12a)

7.1.4 Simulation sur Matlab

Maintenant que nous avons la fonction de transfert (12a) théorique de notre moteur nous allons d’abord envoyer un échelon de tension vers le variateur et visualiser la sortie sur l’oscilloscope. Partant du résultat graphique obtenu de l’oscilloscope ci-dessous nous identifierons notre système par réponse indicielle :

SCHEMA BLOC FONCTION DE TRANSFERT SYSTEME EN BOUCLE OUVERTE (BO)

Figure 24

Après l’envoi d’un échelon de tension , nous obtenons la réponse indicielle ci-dessous :

Figure 25

Schéma bloc Moteur

Nous avons relevé sur la courbe de la réponse indicielle les valeurs suivantes :

valeur finale AK : 242V ;

valeur du premier dépassement :272V

valeur du temps t1 du premier dépassement : 0.49us ; valeur du temps de réponse (tr) à 5% : 1.2s ;

Valeur de D%=((Valeur dépassement- Valeur finale)/Valeur finale)*100 Donc D%=(( 272-242)/242)*100 = 12.39%

En consultant les abaques annexe 6 page 2/2 fig 3.1 nous trouvons pour la valeur d1/K =0.123

ξ=0.57

A partir de l’amortissement ξ nous relevons sur les abaques fig 3.3 de l’annexe 6 page 2/2 , la va-leur de 5.05 pour ω0*tr. De là , nous déduisons la vava-leur ω0=5.05/tr.

AN : ω0 =5.05/1.28=4

ω0=4 rd/s

De la valeur AK on trouve K sachant que l’échelon de tension A est de 24v. AN : K=242/24=10.08

K=10.08

Sachant que la forme canonique d’une fonction de transfert du second ordre est 1/(1+2ξ/ω0s+1/ω0²s²) Faisons l’application numérique pour trouver 2ξ/ω0=2*0.57/4 =0.285 et 1/ω0² =1/4² =0.062

Nous allons donc écrire notre fonction de transfert de notre sytème en boucle ouverte Gbo(s).

Gbo(s)=10.08/(1+0.285s+0.062s²) (13)

Traçons maintenant les diagrammes de bode, nyquist, et nichols à l’aide de matlab afin de mener une analyse du comportement de notre système .

Figure 26