de diffraction (angle, intensité et aires des pics) ont été définis. La quantification des phases en présence a été établie à partir des pics de diffraction en utilisant la méthode de comparaison directe [78Cut]. Dans le but d’éviter des erreurs de calcul dues aux textures cristallographiques induites par les processus thermomécaniques de mise en forme et d’assemblage, les analyses se sont effectuées en tenant compte de tous les pics de diffraction des phases α et β obtenus.

L’objectif de l’utilisation de cette méthode en zones de fusion était de comparer la fine précipitation de phase α en zone de fusion TIG et laser de l’assemblage β21S/β21S. Les résultats obtenus étant assez aléatoires, du fait de l’importance du bruit de fond par rapport aux pics de diffraction principaux, seul le spectre de diffraction est donné (figure 95). Ainsi, après traitement thermique la zone de fusion de soudure TIG β21S/β21S est composée de deux phases α et β avec une très grande proportion de phase α (>90%).

2-theta

35 40 45 50 55 60 65 70

Intensity

20 40 60 80

Figure 865: Spectre de diffraction en zone de fusion TIG β21S/β21S TTH.

- Cas particulier du β21S formé à haute température (HF)

Contrairement au β21S utilisé à l’état de réception, le traitement thermique du β21S formé à chaud provoque la précipitation hétérogène de phase α (figure 96).

Figure 876: Métal de base β21S formé à chaud et traité thermiquement 600°C/8h.

{110} β

{102} α

Par contre, les microstructures deviennent similaires en se rapprochant de la zone de fusion (figure 97). En ZAT la précipitation de phase α est fine et homogène à l’intérieur des gros grains β et en ZF on retrouve une structure de phase α fine et hétérogène. Par comparaison avec les mécanismes de précipitation de phase α en métal de base, on peut supposer que les cycles thermiques se produisant en ZAT ont engendré la formation homogène et en grande quantité de germes de phase ω, sites de germinations des aiguilles α.

Figure 887: Zone affectée thermiquement (A) et zone de fusion (B) de la soudure TIG Beta21S HF/Beta21S HF TTH.

Observation du cordon de soudure TIG Beta21S/Ti6242 TTH - Observation locale

La microstructure en zone de fusion présente une structure très fine de plaquettes mixtes α/β (figure 98) avec des îlots de plaquettes plus grossières.

Figure 898: Zone de fusion de soudure TIG Beta21S/Ti6242 TTH. (A) Observation au microscope optique. (B) Observation au MEB.

A B

A B

- Analyse chimique le long du cordon de soudure

Le profil de concentration des éléments d’alliage est globalement uniforme avec des fluctuations des concentrations de Mo moins marquées qu’à travers la soudure TIG β21S/Ti6242 à l’état brut de soudage (figure 99).

Figure 99: Concentration massique des éléments d'alliage le long de la soudure TIG β21S/Ti6242 TTH.

- Observations approfondies au MET

Les observations générales (figure 100) montrent des lattes allongées de morphologies très différentes. Certaines sont plus larges, 500 nm, et contiennent des aiguilles fines parfois orientées parallèlement.

Figure 100: Structure lamellaire en zone de fusion TIG Beta21S/Ti6242 après TTH.

0 2 4 6 8 10 12 14 16 18

-3 -2 -1 0 1 2 3

Dis tance le long du cordon de s oudur e (m m )

Composition (%m)

Mo(%m) A l(%m)

Nb(%m) Zr(%m)

Sn(%m) %m Mo théorique

ZAT Ti6242 Zone de fusion mixte

ZAT Beta21S

L’analyse du diagramme de diffraction électronique confirme la nature de phase alpha des plaquettes les plus grosses (figure 101). Ces analyses n’ont pas été possibles sur les très fines lamelles observées.

Figure 101: Diagramme de diffraction d’une lamelle de phase α

L’analyse EDX (tableau 23 – repère 1 à 7) des fines aiguilles met en évidence la présence des deux phases alpha et bêta du titane sous la forme de lamelles alternées avec des zones riches en éléments β-gènes (zones 2 et 6*) avec un pourcentage moyen de Mo équivalent de 17%, des zones riches en éléments α-gènes (zone 3 et 4) comprenant une moyenne de 7,5% d’Al équivalent ([Mo]eq=1,5%) et des zones plus mixtes à l’échelle d’observation (zones 1 et 5 ) avec une moyenne de 11,1% de [Mo]eq et 5,8% de [Al]eq. Les analyses 6* et 7* correspondent à des analyses plus fines effectuées en zone 1.

Une analyse dans une zone plus contrastée (tableau 24 – repères 8 à 10) révèle une structure mixte avec des plaquettes de phase β avec une teneur en [Mo]eq de 21,7% (9) et des

Tableau 23: Analyses des concentrations massiques des éléments d’alliage dans la zone de structure fine.

Zone analysée

Ti

%m Mo

%m Al

%m Zr

%m Nb

%m Sn

%m 1 77,2 10,4 4,7 4,4 1,7 1,4 2 72,8 16,8 4 3,3 1,5 1,3 3 83,6 1,6 6,2 3,5 1,9 3,1 4 84,5 1 5,8 4,25 2,1 2,4 5 78,8 10,1 4,6 3,4 1,3 1,6 6* 72,7 16,2 4 3 2,1 1,7 7* 76,6 11,5 4,6 3,2 2,2 1,7

Axe de zone [001]

4 1 2

3 5

plaquettes de phase α avec une teneur en [Al]eq de 6,8% (8); la mesure 10 correspond à une analyse avec une focalisation du faisceau moins importante qui prend en compte à la fois la zone 8 et la zone 9. Les concentrations des éléments d’alliage de la zone 10 se rapprochent de celles des zones 1 et 5.

Les analyses et les observations confirment le caractère très hétérogène de la morphologie de la microstructure en zone de fusion TIG β21S/Ti6242 après traitement thermique. Les plaquettes de phase α et de phase β sont présentes avec des dimensions et des orientations différentes qui proviennent sûrement des origines diverses de formation de ces phases (décomposition de la phase α’’ et décomposition de la phase β retenue à température ambiante).

o Essais de microdureté

Dureté dans le cordon de soudure TIG Ti6242/Ti6242 TTH

Comme dans le cas du cordon non traité, une augmentation continue et progressive de la dureté se produit en zone affectée thermiquement puis en zone de fusion (figure 102).

Le traitement thermique à 600°C du Ti6242 n’entraîne pas d’augmentation de dureté en métal de base malgré la formation de phase β transformée à l’intérieur des anciens grains β. Au contraire, la dureté moyenne en ZAT et en ZF (425Hv) est légèrement supérieure à celle du cordon brut de soudage (dureté en ZF de 410Hv). Cette augmentation peut être due au vieillissement de la phase α’ martensitique présente initialement en faible proportion en zone fusion de la soudure TIG.

Zone analysée

Ti

%m Mo

%m Al

%m Zr

%m Nb

%m Sn

%m 8 84,5 3,5 5,8 3,3 1,3 1,5 9 68 21,1 3,5 3,4 2,4 1,3 10* 78,6 8 5,1 4,3 2,2 1,6

Tableau 24: Analyses des concentrations massiques des éléments d’alliage.

8 9

Après traitement, le soudage TIG du Ti6242 formé à chaud conduit à la même augmentation avec une dureté moyenne en ZAT et en zone de fusion atteignant 445 Hv.

Dureté dans le cordon de soudure TIG β21S/β21S TTH

L’augmentation de la dureté est homogène à travers les différentes zones du cordon de soudure en comparaison avec la dureté avant le traitement thermique de vieillissement (figure 103).

La dureté moyenne de 360Hv en métal de base et de 370 Hv en ZAT et en ZF est associée à la précipitation de phase α de plus en plus fine et homogène en se rapprochant de la ligne de fusion.

La précipitation hétérogène de phase α en métal de base β21S formé à haute température entraîne une dureté inférieure (dureté moyenne de 345 Hv) à celle du β21S à l’état de réception traité thermiquement. La dureté atteint 380 Hv en zone de fusion où l’observation microscopique n’a pas révélé de différences de microstructure avec celle de la soudure β21S/β21S TTH.

Figure 102: Evolution de la dureté à travers la soudure TIG Ti6242/Ti6242 TTH.

Figure 103: Evolution de la dureté à travers la soudure TIG Beta21S/Beta21S TTH.

200 250 300 350 400 450 500

0 2 4 6 8

Dis tance au ce ntre du cordon de s oudure (m m )

Microdureté (Hv 0,2)

Ti6242/Ti6242 TIG 600°C/8h limites zones Ti6242 TIG

Ti6242SPF/Ti6242SPF TIG-600°C/8h limites zones Ti6242SPF TIG

MB ZF ZAT

200 250 300 350 400 450 500

0 1 2 3 4 5 6 7 8

Dis tance au ce ntr e du cordon de s oudur e (m m )

Microhardness (Hv 0,2)

Beta21S/Beta21S TIG 600°C/8h limites zones Beta21S TIG

Beta21SHF/Beta21SHF TIG 600°C/8h limites zones Beta21SHF TIG

ZF ZAT MB

Dureté dans le cordon de soudure TIG β21S/Ti6242 TTH

Le traitement thermique de la soudure TIG β21S/Ti6242 induit en zone de fusion une augmentation de dureté alors qu’en ZAT les mêmes variations que pour les soudures β21S/β21S TTH et Ti6242/Ti6242 TTH sont observées (figure 104).

La dureté en ZF est constante avec une valeur moyenne de 450 Hv, et est supérieure à la dureté des zones de fusion des soudures homogènes. Ceci peut s’expliquer par une structure de précipitation α/β très fine provenant de la décomposition de la phase α’’ et β retenue de la structure brute de soudage.

o Essais de traction transversale à température ambiante

Les essais de traction sur les assemblages traités thermiquement montrent une rupture des éprouvettes en métal de base (tableau 25). Les cordons de soudure conservent donc des résistances mécaniques supérieures aux matériaux de base associées à une ductilité inférieure.

E (GPa)

Re0.2

(MPa)

Rm (MPa)

A (%)

Z (%)

Localisation de la rupture

Ti6242 TTH 114 981 1031 14,8 27

Ti6242/Ti6242 TIG TTH 100 991 1033 9,4 21 MB Beta21S TTH 104 1160 1195 10,8 21,6

Beta21S/Beta21S TIG TTH 98 1127 1168 7 16 MB Beta21S/Ti6242 TIG TTH 110 977 1037 6,2 18,4 Ti6242 Ti6242 SPF TTH 115 1025 1075 7,3 16

Ti6242 SPF/Ti6242 SPF TIG TTH 120 1062 1110 6 20 MB

Beta21S HF TTH 96 965 985 12 24

Beta21S HF/Beta21S HF TIG TTH 108 970 991 7,3 24 MB Beta21S HF/Ti6242SPF TIG TTH 108 903 1155 6,3 17 Ti6242 Tableau 25: Propriétés mécaniques en traction transversale des soudures TIG après TTH 600°C/8h.

Figure 104: Evolution de la dureté à travers la soudure TIG Beta21S/Ti6242 TTH.

200 250 300 350 400 450 500

-8 -6 -4 -2 0 2 4 6 8

Dis tance le long du cordon de s oudure (m m )

Microdureté (Hv 0,2)

Beta21S/Ti6242 TIG 600°C/8h limites zones Beta21S/Ti6242 TIG Beta21S HF/Ti6242 SPF TIG 600°C/8h limites zones Beta21S HF/Ti6242 SPF TIG

MB Ti6242 ZA T Beta21S

ZF MB

Beta21

ZA T Ti6242

Cependant, selon l’état des matériaux avant traitement thermique les propriétés mécaniques post traitement sont différentes. Alors que le traitement thermique du Ti6242 de base n’entraîne pas de variations significatives des propriétés mécaniques, le même traitement appliqué sur le Ti6242 formé à haute température (SPF) provoque une baisse de la ductilité qui peut être associée à la précipitation de phase α

2(Ti

3Al) [95Eva] (tableaux 19 et 25).

Les différences de propriétés mécaniques post traitement thermique sont plus marquées pour le β21S de base formé à chaud. La structure hétérogène et grossière de phase α précipitée à l’intérieur des grains β, engendre une résistance mécanique inférieure et une ductilité supérieure à celles du β21S de base non formé.

o Essais de traction transversale à 600°C

Ces essais ont été réalisés à l’université d’Hambourg sur les matériaux non formés et formés à chaud dans le cadre du projet HORTIA. Ces tests ont permis de contrôler la tenue mécanique des assemblages à une température maximale de fonctionnement de la tuyère HORTIA. Deux éprouvettes par configuration ont été utilisées. Les dimensions des éprouvettes sont données sur la figure 105.

Figure 105: Eprouvette de traction à 600°C

Les éprouvettes de traction à chaud ont été positionnées sur une machine de traction (Schenk Trebel) d’une capacité maximale de 50 KN et chauffées par un four cylindrique. Les mesures de la température ont été assurées par un thermocouple en NiCr-Ni fixé à l’échantillon. La température a été maintenue constante environ 1 h avant le début de chaque essai.

A la température de 600°C les éprouvettes ont toutes rompu en métal de base montrant

une plus grande résistance mécanique des cordons de soudure (tableau 26).

.

A haute température, la réduction de la résistance élastique par rapport à celle mesurée à température ambiante est due aux mécanismes de déformation activés thermiquement.

L’activation thermique entraîne des mécanismes de déformation supplémentaires, comme la monté des dislocations, qui réduisent l’efficacité des obstacles au mouvement des dislocations tels que les fins précipités de phase α dans l’alliage de titane β21S TTH. A la température de 600°C les caractéristiques mécaniques du β21S TTH sont meilleures que celles du Ti6242 TTH mais le β21S formé à chaud présente, comme à température ambiante, des résistances mécaniques plus faibles.

La ductilité des assemblages est globalement inférieure de moitié à celle des matériaux de base, ce qui montre la faible déformation des soudures TIG même à 600°C. En effet, cette température n’est pas assez élevée pour permettre la recristallisation des gros grains présents en ZAT et ZF lors du soudage.

o Essais de microtraction des zones de fusion des soudures TIG

Les caractéristiques mécaniques en traction des zones de fusion des assemblages TIG traités thermiquement sont données dans le tableau 27.

Re0.2

(MPa) Rm (MPa)

A (%)

Z (%)

Localisation de la rupture

Ti6242 TTH 462 553 37,1 53,5

Ti6242/Ti6242 TIG TTH 506 572 18,9 67,1 MB

Beta21S TTH 505 570 47,6 93,9

Beta21S/Beta21S TIG TTH 478 508 22,3 95,5 MB Beta21S/Ti6242 TIG TTH 480 530 21,5 97 β21S

Ti6242 SPF TTH 495 590 45,4 54,4

Ti6242 SPF/Ti6242 SPF TIG TTH 500 580 14,8 50 MB

Beta21S HF TTH 465 485 43,7 75,4

Beta21S HF/Beta21S HF TIG TTH 435 465 21,1 82 MB Beta21S HF/Ti6242SPF TIG TTH 431/567 15,2/11,6 63/46 β21S/Ti6242

Tableau 26: Propriétés mécaniques en traction transversale à 600°C des soudures TIG après TTH 600°C/8h.

En accord avec l’augmentation de dureté et les transformations structurales observées précédemment, le traitement thermique 600°C/8h des alliages β21S et Ti6242 entraîne une augmentation de la résistance mécanique associée à une diminution de l’allongement à rupture.

Ces variations sont beaucoup moins marquées pour le Ti6242. La rupture du Ti6242 TTH se fait selon un mode ductile caractérisé par la présence de nombreuses cupules. La surface de rupture du β21S TTH présente également de nombreuses cupules plus fines associées à une fragilité aux joints de grain pouvant provenir de la présence de phase α grossière plus douce que la structure de la matrice (figure 106). Lors de l’essai de traction, les incompatibilités de glissement entre la phase α aux joints de grains et la matrice plus dure, entraînent la formation de microvides à ces joints et une rupture intergranulaire.

Figure 90: Faciès de rupture en traction du Ti6242 TTH (A) et du β21S TTH (B).

La soudure TIG Ti6242/Ti6242 traitée thermiquement présente des caractéristiques mécaniques semblables à la soudure non traitée mais une ductilité inférieure au métal de base.

Le faciès de rupture présente des facettes avec des cupules equiaxes et allongées, indiquant un mode de rupture transgranulaire ductile, qui présente également des décohésions intergranulaires provenant de la présence de liserés de phase α aux joints de grains (figure 107).

Re0,2

(MPa)

Rm (MPa)

A (%)

Z (%)

Ti6242 TTH 975 1028 10,8 24,6

Ti6242/Ti6242 TIG TTH 1080 1096 2,8 4,2 Beta21S TTH 1036 1084 12,8 26,4 Beta21S/Beta21S TIG TTH 1175 1266 2,2 <1 Beta21S/Ti6242 TIG TTH 1130 1225 1,3 <1

Tableau 27: Propriétés mécaniques en microtraction des zones de fusion de soudage TIG TTH.

A B

A

Figure 107: Faciès de rupture en traction de la zone de fusion TIG Ti6242/Ti6242 TTH.

Après traitement thermique la zone de fusion de la soudure β21S/β21S a également des résistances mécaniques supérieures à celles du métal de base et de la soudure non traitée du fait de la précipitation extrêmement fine de phase alpha lamellaire. La très faible ductilité (Z<1%) est expliquée par une rupture qui s’effectue majoritairement par clivage transgranulaire (présence de rivières de déformation) associé à une rupture intergranulaire partielle, avec également des zones ductiles localisées (figure 108).

Figure 108: Faciès de rupture en traction de la zone de fusion TIG Beta21S/Beta21S TTH.

Les résistances mécaniques de la zone de fusion β21/Ti6242 sont similaires à celles de

la soudure β21S/β21S mais avec une ductilité plus faible. Le faciès de rupture met en évidence

un comportement purement fragile avec un mode de rupture par clivage transgranulaire qui se

caractérise par la présence de rivières à l’intérieur des grains clivés (figure 109).

Figure 109: Faciès de rupture en traction de la zone de fusion TIG Beta21S/Ti6242 TTH

o Essais de fatigue à température ambiante

L’observation de nombreuses ruptures en service des structures soudées présente le plus souvent la fatigue comme principal facteur. De plus, il est vite apparu que dans le cas des structures soudées, les contraintes admissibles en service étaient très faibles vis-à-vis des contraintes statiques (limite d’élasticité, résistance à la rupture) et qu’il ne suffisait pas d’appliquer un coefficient de sécurité basé, par exemple, sur une fraction de la limite d’élasticité pour être certain d’éviter la rupture en service. En effet, les soudures peuvent introduire des concentrations de contrainte sévères et différentes d’un détail constructif à l’autre. Ces zones correspondent, soit à un accident géométrique du cordon de soudure, soit à un défaut interne (manque de pénétration des cordons, soufflures) ou externe (caniveaux, inclusions de laitier).

Conditions opératoires

Des essais de fatigue à haute fréquence (fréquence sinusoïdale de 30Hz) en mode traction-traction ont été réalisés sur des éprouvettes soudées et traitées thermiquement avec un rapport des contraintes R=0,1.

Les essais sur les éprouvettes des matériaux non formés ont été effectués au laboratoire

LGP de l’ENI de Tarbes sur une machine de fatigue hydraulique INSTRON 8000 muni d’une

cellule de 40kN. Les éprouvettes utilisées sont identiques à celles des essais de traction

transversale. Les éprouvettes ont été ragréées par polissage afin d’éliminer tout défaut de

surface qui pourrait avoir un effet sur les propriétés de fatigue, comme les aspérités

géométriques des cordons de soudures, et a permis d’homogénéiser les épaisseurs. Cependant

des essais de fatigue sur des éprouvettes de soudage TIG β21S/β21S TTH non rectifiées ont

également été effectués à titre de comparaison. Comme pour les essais de traction transversale, l’éprouvette est composée du métal de base, de la ZAT et de la zone de fusion au centre de l’échantillon.

Les essais de fatigue sur les échantillons formés à chaud ont été réalisés à l’université d’Hambourg-Harbourg sur des éprouvettes non rectifiées ayant les dimensions décrites sur la figure 110. Les essais ont été effectués à l’aide d’une machine PSA Hydropuls servohydrolique de charge maximale 40KN.

Essais de fatigue sur les assemblages TIG Ti6242/Ti6242 TTH - Matériaux à l’état non formé

L’assemblage par soudage TIG Ti6242/Ti6242 traité thermiquement présente une limite d’endurance de 500 MPa à 10

7cycles (figure 111). Les ruptures pour des contraintes supérieures se sont produites en métal de base, indiquant un meilleur comportement en fatigue de la structure lamellaire α/β en comparaison de la structure equiaxe du métal de base, en accord avec une résistance élastique également plus importante.

Figure 111: Courbe S-N de la soudure TIG Ti6242/Ti6242 TTH.

Figure 110: Eprouvette de fatigue des essais réalisés à l’université d’Hambourg.

0 100 200 300 400 500 600 700 800

Cycle s à la rupture , NR

Contraintes maximales,σmax (MPa)

soudure TIG + TTH faces rectifiées TA

A ir R=0.1 30Hz

MB MB

MB MB

105

103 104 106 107

- Cas particulier des matériaux à l’état formé à haute température

Les essais de fatigue effectués à l’université d’Hambourg sur les soudures TIG Ti6242/Ti6242 des matériaux formés par SPF donnent une contrainte limite de 425 MPa à 10

7cycles (figure 112). Cette limite d’endurance est inférieure à celle du métal de base. Les ruptures des éprouvettes pour des contraintes supérieures sont localisées en ZAT. La géométrie des éprouvettes utilisée ne permet pas de rupture éventuelle en métal de base, et la rupture s’est produite à l’interface entre la ZAT et la ZF où une discontinuité géométrique est observée.

Figure 91: Courbe S-N de la soudure TIG Ti6242/Ti6242 TTH des matériaux formés par SPF.

Essais de fatigue sur les assemblages TIG Beta21S/Beta21S TTH - Matériaux à l’état non formé

La tenue en fatigue des éprouvettes de soudure β21S/β21S TTH a été étudiée sur des éprouvettes brutes de soudage et sur des éprouvettes ragréées, afin d’observer l’influence des défauts géométriques. La contrainte limite de résistance à l’initiation des fissures à 10

7cycles est de 350 MPa pour les deux configurations (figure 113). La rupture des éprouvettes soudées, pour des contraintes inférieures à la limite d’endurance du β21S, est située en limite ZF/ZAT pour les éprouvettes brutes de soudage et en zone affectée thermiquement proche de la ligne de fusion pour les éprouvettes rectifiées. On peut supposer que les hétérogénéités de précipitation de phase α observées en zone de fusion partielle et le grossissement des grains β prés de la ligne de fusion, contribuent à la fragilisation de cette zone en fatigue.

Cycles à la rupture, NR

Contraintes maximales, σmax (MPa)

SPF+TIG SPFSPF+TTH

SPF+TIG+TTH

ZAT

ZAT ZAT

ZAT ZAT

La surface de rupture en ZAT montre la convergence de lignes de propagation des fissures vers un point situé en bordure d’éprouvette, marquant le site d’initiation de la rupture (flèche noire). L’initiation des fissures s’est produite le long des joints de grains ex-β (figure 114).

Figure 114: Faciès de rupture par fatigue en ZAT de soudage TIG β21S/β21S TTH.

- Cas particulier des matériaux à l’état formé par HF

Les essais de fatigue sur les soudures TIG β21S/β21S des matériaux formés par HF donnent une contrainte limite de 300 MPa à 10

7cycles, inférieure à celle du métal de base et à celle des soudures TIG des matériaux non formés (figure 115). Les ruptures des éprouvettes pour des contraintes supérieures sont localisées en ZAT.

Figure 113: Courbe S-N de la soudure TIG β21S/β21S TTH.

0 100 200 300 400 500 600 700 800

Cycle s à la rupture , NR

Contraintes maximales,σmax (MPa)

soudure TIG + TTH

soudure TIG + TTH + faces rectifiées Beta21S métal de base + TTH * TA

A ir R=0.1 30Hz

ZF/ZAT ZAT ZAT

ZAT ZF/ZAT

105

103 104 106 107

Essais de fatigue sur les assemblages TIG Beta21S/Ti6242 TTH

Le comportement en fatigue de l’assemblage hétérogène TIG β21S/Ti6242 TTH montre une contrainte limite de 350MPa pour une durée de vie supérieure à 10

7cycles (figure 116).

Cette limite d’endurance est identique à celle de l’assemblage β21S/β21S TTH. De plus, les ruptures pour des contraintes supérieures sont localisées en ZAT du β21S ou en MB du Ti6242, conformément aux comportements en fatigue déterminés pour les assemblages homogènes.

Figure 116: Courbe S-N de la soudure TIG β21S/Ti6242 TTH.

Figure 115: Courbe S-N de la soudure TIG β21S/β21S TTH des matériaux formées par HF.

0 100 200 300 400 500 600

Cycle s à la rupture , NR

Contraintes maximales,σmax (MPa)

soudure TIG + TTH faces rectifiées RT

A ir R=0.1 30Hz

ZA T beta21S

ZA T beta21S MB Ti6242

105

103 104 106 107

ZA T beta21S

Cycles à la rupture, NR

Contraintes maximales,σmax (MP)

HF+TIG+TTH HF+TTH

ZAT ZAT

Les ruptures de fatigue en ZAT β21S présentent une surface similaire à celle observée pour l’assemblage TIG β21S/β21S TTH (figure 117).

Figure 117: Faciès de rupture par fatigue en ZAT β21S de soudage TIG β21S/Ti6242 TTH.

I.2.1.3 Synthèse et discussion : Comportement des soudures TIG des alliages Ti6242 et β21S

Cette première partie, consacrée à l’étude des relations structures/propriétés mécaniques des cordons de soudure TIG des alliages de titane Ti6242 et β21S, a permis de mettre en évidence les changements de caractéristiques des assemblages après l’application du traitement thermique post-soudage 600°C/8h (sous atmosphère d’argon), utilisé comme traitement thermique final sur la tuyère d’hélicoptère HORTIA. Ce traitement thermique, utilisé en premier lieu pour stabiliser la microstructure et les propriétés mécaniques du métal de base et des zones de soudures en β21S, a entraîné également des modifications sensibles des propriétés du cordon de soudure TIG Ti6242/Ti6242 et des transformations très marquées pour l’assemblage TIG hétérogène β21S/Ti6242.

La zone de fusion de soudage TIG β21S/β21S, de phase β métastable retenue à

température ambiante, présente des résistances mécaniques et une ductilité (Re

0,2=850MPa,

Rm=864 MPa, Z=60%) semblables à celle du métal de base (Re

0,2=840 MPa, Rm=869 MPa,

Z=58%), mais un allongement à rupture inférieur associé à la structure de gros grains β

allongés dans la direction de l’effort de traction (A=12,6% en ZF et A=18% en MB). Le faciès

de rupture ductile en traction présente un aspect transgranulaire, semblable à celui du métal de

base, et ne présente pas de fragilisation aux niveaux des joints de grains.

Le traitement thermique de la zone de fusion TIG β21S/β21S entraîne une augmentation des résistances mécaniques (Re

0,2=1175MPa, Rm=1266MPa) associée à une chute très marquée de la ductilité (Z<1%, A=2,2%), très inférieure à celle du métal de base vieilli (Z=26,4%, A=12,8%). Ces nouvelles caractéristiques mécaniques sont le résultat d’une précipitation très fine mais hétérogène de phase α en zone de fusion. Celle-ci s’effectue selon les migrations des éléments d’alliage (principalement Mo) qui s’opèrent lors de la solidification dendritique. Le faciès de rupture mixte observé au cœur de la soudure traitée, de nature ductile/fragile et d’origine transgranulaire/intergranulaire, rend bien compte de cette différence de comportement mécanique à l’échelle de la microstructure.

A l’état brut de soudage TIG, comme pour les matériaux de base, la zone de fusion de l’alliage presque-α Ti6242 présente de meilleures résistances mécaniques (Re

0,2=1060MPa, Rm=1085MPa) et une plus faible ductilité (Z=4,6%, A=3,3%), que celle de l’alliage de titane β21S. La structure en ZF a une taille de grain beaucoup plus importante (400μm en ZF Ti6242/Ti6242 et 160μm en ZF β21S/β21S) avec des paramètres de soudage très proches.

Cette zone de fusion est composée majoritairement d’une microstructure fine de type Widmanstätten associée à la phase β retenue à l’intérieur de gros grains ex-β (avec la formation possible de phase α’martensitique). Des augmentations sensibles de la dureté et de la résistance mécanique par rapport au métal de base de structure équiaxe α/β sont observées, ainsi qu’une chute de la ductilité. La surface de rupture après traction longitudinale est caractérisée par un faciès transgranulaire ductile, associé à une surface facettée due à la présence fine et discontinue et de phase α aux joints de grains ex-β. La microstructure influence largement la ductilité par la grosseur de la phase β-transformée et la présence d’une phase α continue aux joints de grain de phase anciennement β [75Gre][79Mah][98Kes]. Une microstructure intragranulaire fine de phase β-transformée associée à une phase α aux joints de grains entraîne des incompatibilités de glissements entre les deux structures. Sous contrainte, la phase α plus douce va se déformer en premier, conduisant à une rupture à faible ductilité le long des joints de grains anciennement β.

Le traitement thermique post-soudage provoque un grossissement des lamelles de phase

α à l’intérieur des grains et des liserés de phase α aux joints de grains ex-β. Une faible variation

des caractéristiques mécaniques est observée, avec une légère diminution de la ductilité

(A=2,8%, Z=4%), et une augmentation de la résistance mécanique (Re

0,2=1080MPa,

Rm=1096MPa). En général, les traitements thermiques qui engendrent un grossissement de la

microstructure de type Widmanstätten et de la phase α aux joints de grains, rendent les

déformations transgranulaires plus faciles et diminuent de ce fait les résistances mécaniques [79Mah]. L’évolution constatée peut être expliquée par la transformation de la phase α’, présente en zone de fusion TIG, en phases lamellaires fines α/β au cours du traitement thermique à température modérée (600°C). Même si la présence de phase α’ n’a pas pu être démontrée par les observations métallographiques, l’augmentation de dureté constatée (de 410Hv à 425Hv) est semblable à celle observée par Baeslack et col. [81Bae] après traitement thermique à 595°C en zone de fusion TIG (de 400Hv à 418Hv), qui est associée au vieillissement de la phase martensitique. Bien que le faciès de rupture en traction de la zone de fusion traitée thermiquement soit globalement semblable à celui de la soudure non traitée, les décohésions intergranulaires constatées à fort grossissement semblent provenir du grossissement de la phase α aux joints de grains ex-β. Durant les traitements thermiques à des températures intermédiaires de l’ordre de 600°C, des précipitations durcissantes de Ti

3Al cohérentes surviennent dans les cordons de soudures entraînant une diminution de la ductilité [88Dae], mais la présence de tels précipités n’a pas pu être vérifiée dans cette étude par absence d’observations au MET des zones de fusion Ti6242/Ti6242 traitées thermiquement.

La zone de fusion de l’assemblage hétérogène β21S/Ti6242 présente une structure de solidification très fine et hétérogène, très difficilement observable en microscopie optique et au MEB. Les efforts d’interprétation se sont naturellement orientés sur la structure traitée thermiquement qui est celle d’utilisation de la tuyère HORTIA. Les caractéristiques mécaniques en traction (Re

0,2=967MPa, Rm=1049MPa, Z=8,5%) et la taille des grains ex-β en zone de fusion brut de soudage sont proches de la moyenne de celles des cordons de soudure monomatériaux. La microstructure très fine aciculaire de faible dureté, est constituée de phase β retenue et de phase martensitique qui semble être la phase orthorhombique α’’, comme cela a été montré par Baeslack et col. pour le soudage par procédé TIG de l’alliage Ti-6Al-4V avec l’alliage de titane bêta métastable Ti-15V-3Cr-3Al-3Sn [82Bae].

Après traitement thermique, les caractéristiques mécaniques en traction (Re

0,2=1130MPa, Rm=1225MPa) sont supérieures à celles de la structure α/β lamellaire grossière de la zone de fusion TIG Ti6242/Ti6242 TTH et proches de celles de la zone de fusion TIG β21S/β21S TTH. La dureté élevée au centre de la zone de fusion (450Hv) est associée à une microstructure extrêmement fine de lamelles de phase α séparées par la phase β.

La plus faible ductilité de cet assemblage par rapport aux zones de fusion des assemblages

homogènes est transcrite par un faciès de rupture en traction de type transgranulaire fragile.

Malgré toutes ces différences de structures et de propriétés mécaniques, les ruptures des éprouvettes transversales de structure composite (métal de base, zone affectée thermiquement et zone de fusion) après sollicitations statiques, se sont toutes produites au niveau du métal de base. Ces essais ont donc montrés que les cordons de soudure TIG obtenus ont une résistance mécanique supérieure à celle du métal de base adjacent. Cependant, les essais de fatigue des éprouvettes traitées thermiquement ont montré que seul l’assemblage TIG Ti6242/Ti6242, de structure lamellaire α/β, présentait un résistance à l’initiation de la fissure supérieure à celle du métal de base. L’initiation préférentielle en ZAT des soudures TIG β21S/β21S et β21S/Ti6242 montrent l’importance de l’effet du traitement thermique sur les zones à gros grains adjacentes à la zone de fusion, qui a entraîné une précipitation extrêmement fine de phase α en ZAT du β21S et également des précipitations localisées en zone de fusion partielle (zones de ségrégation d’éléments Mo au niveau des joints de grains liquéfiés).

De part ces considérations, il semble que les conditions (600°C/8h) du traitement

thermique appliqué ne semblent pas adaptées pour satisfaire un bon compromis résistance

mécanique/ductilité des cordons de soudure TIG.

III.3.2-Caractérisation des assemblages par soudage laser

III.3.2.1-Caractérisation à l’état brut de soudage

o Observation métallographique et analyse chimique

Observation du cordon de soudure Ti6242/Ti6242

Le diagramme TRC du Ti6242 (figure 61) montre qu’un refroidissement rapide, équivalent au refroidissement de la zone de fusion en soudage laser, conduit à la formation d’une structure martensitique α’ à température ambiante. Cette structure aciculaire a été observée par Baeslack et col. [81Bae].

- Observation globale

Une structure à grains colonnaires anciennement β, de largeur comprise entre 100 et 200 μm, est visible en zone de fusion avec un joint de grain irrégulier obtenu au centre du cordon, dû à une légère anisotropie lors du refroidissement et de la solidification (figure 118).

La taille et la morphologie de ces grains dépendent de la nature du flux de chaleur ainsi que de la taille des grains en zone affectée thermiquement, à partir de laquelle les grains de la zone de fusion se développent par croissance épitaxique compétitive. La faible largeur de la ZAT et le faible grossissement des grains observé, ainsi que la vitesse élevée de refroidissement, conduisent à une structure de grains plus fins dans la zone de fusion en soudage laser qu’en soudage TIG.

Figure 118: Coupe d'un cordon de soudure laser Ti6242/Ti6242.

Zone affectée thermiquement Zone de fusion

- Observation locale

Contrairement au soudage TIG, la vitesse du refroidissement très rapide du procédé laser (V

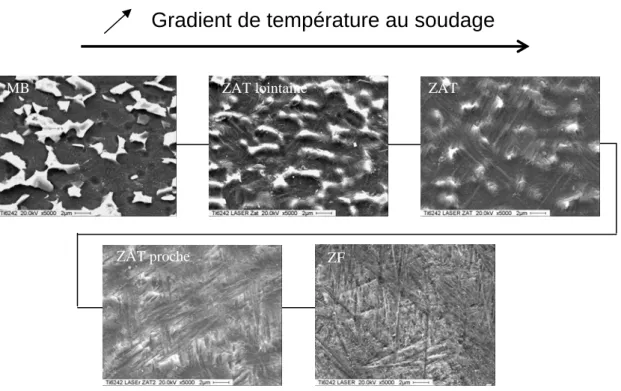

R= 104°C/s) provoque la décomposition de la phase β en une structure très fine de composition différente selon la température maximale atteinte au chauffage (figure 119). En zone affectée thermiquement par des températures maximales de chauffage en dessous de la température de transition α/(α+β) de l’alliage de titane Ti6242 (ZAT lointaine), une structure mixte de phases α+β lamellaires associée à des grains de phase α primaire est observée. Pour des températures supérieures mais en dessous de la température de transus β, cette structure mixte s’enrichie en phase α’ aciculaire (ZAT proche).

Figure 119: Gradient de microstructure entre le MB et la ZF dans la soudure laser Ti6242/Ti6242.

En zone de fusion, et pour des températures supérieures au transus β (995°C) comme également en très proche ZAT, une structure complètement aciculaire de phase martensitique α’ hexagonale (figure 120) est observée. Cette transformation est sans diffusion et se produit par mécanisme de cisaillement. Aucune observation de formation de phase α aux joints de grains ex-β n’a été faite.

MB ZAT lointaine ZAT

Gradient de température au soudage

ZAT proche ZF

Figure 120: Zone de fusion de soudage laser Ti6242/Ti6242.

- Analyse chimique

L’analyse des concentrations massiques des éléments d’alliage ne montre pas de variation notable de l’aluminium à travers la zone de fusion (figure 121), indiquant une structure α’ très homogène chimiquement. En zone affectée thermiquement, et en s’éloignant de la zone de fusion, des variations plus marquées se produisent en rapport avec les variations de microstructure.

Observation du cordon de soudure laser β21S/β21S

Le soudage par faisceau laser entraîne une plus forte densité d’énergie mais une faible quantité de chaleur apportée par comparaison au soudage TIG. Le soudage laser de l’alliage de titane β21S, qui a été étudié par Liu et col. [92Liu], génère une zone de fusion et une zone affectée thermiquement étroites constituées de phase β retenue à température ambiante.

0 2 4 6 8 10 12 14 16

-2,2 -1,7 -1,2 -0,7 -0,2 0,3 0,8 1,3 1,8

Dis tance le long du cordon de s oudure (m m )

Composition (%m)

Mo(%m) A l(%m)

Zr(%m) Sn(%m)

ZAT ZF ZAT

Figure 121: Concentration massique des éléments d’alliage le long du cordon de soudure laser Ti6242/Ti6242.

- Observation globale

Contrairement au soudage TIG où le grossissement des grains est homogène, la ZAT de soudage laser présente seulement un grossissement de quelques grains jusqu’à une largeur moyenne de 100 μm prés de la ligne de fusion. La zone de fusion fait apparaître la sous structure de solidification dendritique de nature majoritairement dendritique cellulaire, à l’intérieur de grains de phase β (figure 122).

Figure 122: Coupe d’un cordon de soudure laser β21S/β21S.

- Observation locale et analyse chimique

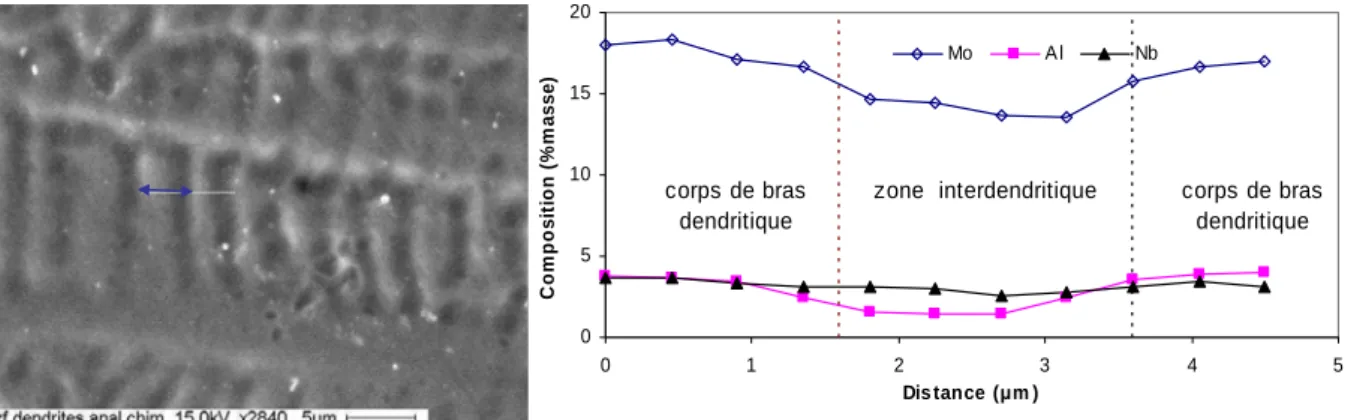

En zone de fusion la structure dendritique est plus fine qu’en soudage TIG, avec des ségrégations de Mo plus marquées entre le cœur des bras secondaires des dendrites et les régions inter dendritiques (figure 123).

Différents états métallurgiques générés par la fusion ont été observés en limite de bain de fusion pour les cordons de soudure laser. Un front de solidification net caractérisé par un mode de solidification cellulaire puis dendritique cellulaire est visible sur un côté (figure 124).

0 5 10 15 20

0 1 2 3 4 5

Dis tance (μm )

Composition (%masse)

Mo A l Nb

zone interdendritique corps de bras

dendritique

corps de bras dendritique

Zone affectée thermiquement Zone de fusion

Figure 123: Microségrégation en zone de fusion de la soudure laser β21S/β21S.

0 2 4 6 8 10 12 14 16 18 20

0 2 4 6 8 10 12 14

Dis tance (μm )

Composition (% masse)

Mo A l Nb

Intérieur du grain Intérieur

du grain

joint de grain liquéfié 0

2 4 6 8 10 12 14 16 18 20

0 2 4 6 8 10 12 14

Dis tance (μm )

Composition (%masse)

Mo A l Nb

Intérieur du grain

Intérieur du grain Joint

de grain

Figure 124: Fronts de solidification en soudage laser β21S/β21S.

De l’autre côté du bain de fusion, une zone de fusion partielle est observable avec la liquation des joints de grains sur une plus courte distance qu’en soudage TIG, ce qui induit une solidification directement dendritique cellulaire (figure 125). Comme en ZAT de soudage TIG β21S/β21S, une microségrégation de Mo est observée avec une diminution au niveau du joint de grain liquéfié.

Figure 125: Front de solidification et ségrégation au joint de grain liquéfié.

Observation du cordon de soudure laser β21S/Ti6242

- Observation globale

Comme pour la soudure laser homogène β21S/β21S, on observe en zone de fusion la sous structure de solidification dendritique. Des bandes de solutés transversales sont également visibles, et proviennent de la macroségrégation qui se produit au refroidissement.

Les ZAT sont identiques à celles des soudures homogènes (figure 126).

Zone de fusion

Figure 126: Coupe d’un cordon de soudure laser β21S/Ti6242.

- Observation locale

En zone de fusion on observe la formation hétérogène de phase martensitique aciculaire très fine superposée à la structure dendritique (figure 127).

Figure 127: Zone de fusion de soudage laser β21S/Ti6242.

- Analyse chimique à travers le cordon de soudure

Le profil des concentrations massiques des éléments d’alliage principaux montre une variation générale quasi constante au centre de la zone de fusion. Théoriquement la composition massique de l’alliage en zone de fusion serait Ti-8,6Mo-4,3Al-2Zr-1,4Nb-Sn pour un mélange parfait. Cependant, des variations de composition chimique sont observées à travers la zone de fusion, correspondant à des variations de microstructure (figure 128).

β21S Ti6242

Celles-ci sont dues au mélange non uniforme des matériaux de base lors du soudage et de la formation de bandes de soluté transversales lors de la solidification. Les bandes de solutés de phase β-retenue (zones blanches), sont riches en Mo (>10%), alors que les zones sombres sont composées de phase martensitique pauvre en éléments bêtagènes.

- Observations approfondies au MET au centre de la zone de fusion

La structure martensitique au centre du bain de fusion est composée d’une précipitation très fine de lattes ou aiguilles qui sont enchevêtrées et orientées souvent perpendiculairement. Leur taille est très variable selon leur orientation. Les lattes observées

« à plat » atteignent des épaisseurs de 100 à 200 nm (figure 129).

Figure 129: Structure lamellaire en zone de fusion laser β21S/Ti6242.

Figure 128: Concentration massique des éléments d'alliage le long de la soudure laser β21S/Ti6242.

Beta21S Ti6242

0 2 4 6 8 10 12 14 16

-1,5 -1 -0,5 0 0,5 1 1,5

Dis tance (m m )

Composition (%m)

Mo(%m) A l(%m)

Nb(%m) Zr(%m)

Sn(%m) %m Mo théorique

Zone de fusion ZAT

Beta21S

ZAT Ti6242

Les analyses EDX montrent des valeurs de concentrations massiques très homogènes quelle que soit la zone analysée (tableaux 28 - repères 1 à 5 - et 29 - repère 10 à 18 -). Les concentrations massiques en [Mo]

eqsont supérieures à 4%, qui correspond à la composition limite de Mo pour la formation de phase α’’ orthorhombique à la pace de la phase α’

hexagonale dans un alliage binaire Ti-Mo [94Col][78Dav]. De ce fait, on peut conclure que la structure de la zone de fusion β21S/Ti6242 est composée de phase α’’, obtenue par décomposition de la phase β lors du refroidissement rapide en soudage laser, β Æ α’’+ (β).

De plus, la zone analysée correspondant au tableau 29 présente des lattes de clivage très fines, parallèles entre elles, à l’intérieur de lamelles plus grosses, caractéristiques de la structure martensitique α’’.

Tableau 29: Analyses des concentrations massiques des éléments d’alliage en zone de fusion de soudure laser β21S/Ti6242.

Zone analysée

Ti

%m Mo

%m Al

%m Zr

%m Nb

%m Sn

%m

Moeq.

%m 1 81,2 5,4 5,5 5 0,8 1,8 5,6 2 81 5,6 5,7 4,1 1,8 1,6 6,1 3 81,6 5,3 5,6 3,3 1,9 2,1 5,8 4 81 5,8 5,1 4,5 1,5 2,1 6,2 5 81 6,4 5,6 4,7 0,2 2 6,5

Tableau 28: Analyses des concentrations massiques des éléments d’alliage en zone de fusion de soudure laser β21S/Ti6242.

Zone analysée

Ti

%m Mo

%m Al

%m Zr

%m Nb

%m Sn

%m

Moeq.

%m 10 79,6 6,8 5,5 3,6 1,2 3,1 7,1 11 80,6 7,4 5,6 3,8 1,1 1,3 7,7 12 80,4 7,1 5,5 4 1 1,8 7,4 13 79,3 7,7 5,1 3,8 2,2 1,7 8,3 14 78,7 8,3 4,8 4,8 1,5 1,6 8,7 15 79,3 7,6 5,4 4,7 1 1,75 7,9 16 79,3 7,6 4,7 3,9 2 2,2 8,2 17 78,7 8,1 4,9 4,2 2 1,8 8,7 18 78,7 8,3 5 4,4 1,9 1,9 8,7 4

5

1 2 3

Les analyses effectuées montrent la grande homogénéité de la microstructure observée au centre de la zone de fusion avec une composition proche de la composition théorique d’un alliage mixte β21S/Ti6242 (8,6 % de Mo ; 4,3% d’Al). En comparaison avec l’étude du soudage laser du β21S et du TA6V effectuée par Liu et col. [94Liu], le profil des concentrations des éléments d’alliage obtenu est plus homogène à travers la zone de fusion avec la présence de phase β retenue proche du côté du Ti6242 et de phase α’’ proche du côté β21S. Ce mélange quasi uniforme des matériaux de base provient des effets des courants de convection à l’intérieur du bain.

o Essais de microdureté

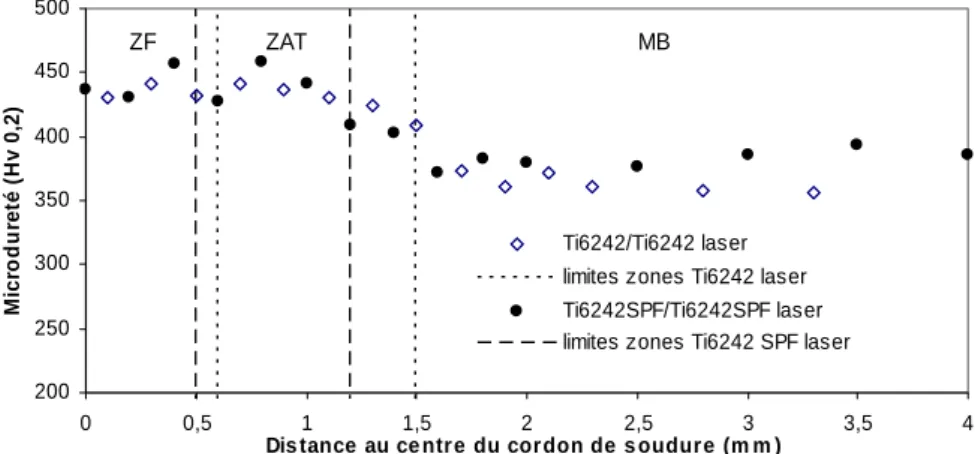

Dureté dans le cordon de soudure laser Ti6242/Ti6242

Le profil de microdureté montre une augmentation à partir de la zone affectée thermiquement (ZAT), de largeur d’environ 0,8 mm, puis une stabilisation jusqu’au centre de la zone de fusion (ZF) (figure 130). Les changements de microstructure qui s’opèrent en zone affectée thermiquement entraînent une augmentation progressive de la dureté par rapport au métal de base (400 à 440 Hv en ZAT et 360 Hv en métal de base) puis une stabilisation en zone de fusion correspondant à la formation de la structure aciculaire α’. C’est pourquoi la dureté de la zone de fusion est supérieure à celle de la zone de fusion TIG de structure majoritairement α/β lamellaire.

Même si une dureté supérieure du Ti6242 SPF par rapport au Ti6242 à l’état de réception est confirmée en métal de base, la dureté en ZAT et en ZF est sensiblement identique.

Figure 130: Evolution de la dureté à travers la soudure laser Ti6242/Ti6242.

200 250 300 350 400 450 500

0 0,5 1 1,5 2 2,5 3 3,5 4

Dis tance au ce ntre du cordon de s oudure (m m )

Microdureté (Hv 0,2)

Ti6242/Ti6242 laser limites zones Ti6242 laser Ti6242SPF/Ti6242SPF laser limites zones Ti6242 SPF laser

ZF ZAT MB

Dureté dans le cordon de soudure laser β21S/β21S

Le profil de dureté de la soudure laser β21S/β21S est celui étudié dans le chapitre II pour le choix des paramètres de soudage. L’augmentation de la dureté est faible et très progressive à travers les différentes zones du cordon, avec une dureté moyenne de 310 Hv en ZAT et de 320 Hv en zone de fusion (figure 131). La largeur de la zone affectée thermiquement (1,8mm) est supérieure à celle de la soudure Ti6242/Ti6242.

Les faibles variations de dureté entre les profils du cordon de soudure laser β21S/β21S et β21S HF/β21S HF montrent que l’opération de formage à chaud n’influe pas sur la dureté dans les diverses zones de l’assemblage.

Dureté dans le cordon de soudure laser β21S/Ti6242

Les variations de la dureté en zone affectée thermiquement de la soudure laser β21S/Ti6242 sont semblables à celles observées pour les soudures laser monomatériaux. La phase β retenue du métal de base et de la ZAT du β21S a la plus faible dureté alors que la phase α’ de la ZAT proche dans le Ti6242 présente la dureté la plus importante. En zone de fusion une faible variation est observée en accord avec la variation de composition des éléments d’alliage (figure 132).

En dépit d’une structure très fine, la faible dureté mesurée en zone de fusion (335- 360Hv) confirme la formation de phase α’’ orthorhombique à faible propriétés mécaniques, et qui s’est formée lors de la décomposition de la phase β au refroidissement. La variation observée, avec une dureté croissante de la ZAT du β21S au centre de la zone de fusion est

Figure 131: Evolution de la dureté à travers la soudure laser β21S/β21S.

200 250 300 350 400 450 500

0 0,5 1 1,5 2 2,5 3 3,5 4

Dis tance au ce ntre du cordon de s oudure (m m )

Microdureté (Hv 0,2) Beta21S/Beta21S laser

limites zones Beta21S laser Beta21SHF/Beta21SHF laser limites zones Beta21S HF laser

ZF ZAT MB

associée à la présence de bandes de soluté de phase β retenue à température ambiante, plus nombreuses en se rapprochant du β21S.

o Essais de traction transversale à température ambiante

Comme pour les essais sur les éprouvettes de soudage TIG, les soudures laser ont toutes rompues en métal de base, indiquant la bonne qualité des cordons de soudure (tableau 30). De plus, les soudures laser étant moins larges que les soudures TIG , leur effet sur l’allongement après rupture de l’assemblage est moins important, ce qui se traduit par des valeurs de A% supérieures à celles des assemblages TIG.

E (GPa)

Re0.2

(MPa)

Rm (MPa)

A (%)

Z (%)

Localisation de la rupture

Ti6242 105 960 1030 15 25

Ti6242/Ti6242 laser 108 996 1080 12,7 21 MB

Beta21S 75 857 865 18 38

Beta21S/Beta21S laser 75 867 894 17 32,5 MB

Beta21S/Ti6242 laser 882 943 12,8 MB β21S

Ti6242 SPF 110 1020 1100 14,8 25

Ti6242 SPF/Ti6242 SPF laser 109 1005 1070 11 23 MB

Beta21S HF 76 850 855 19 36,6

Beta21S HF/Beta21S HF laser 78 831 862 13,5 36 MB Beta21S HF/Ti6242SPF laser 784 859/1109 13,8 MB β21S

Tableau 30: Propriétés mécaniques en traction transversale des soudures laser.

Figure 132: Evolution de la dureté à travers la soudure laser Beta21S/Ti6242.

200 250 300 350 400 450 500

-4 -2 0 2 4

Dis tance le long du cordon de s oudure (m m )

Microdureté (Hv 0,2)

Beta21S/Ti6242 laser

limites zones Beta21S/Ti6242 laser Beta21S HF/Ti6242 SPF laser

limites zones Beta21S HF/Ti6242 SPF laser

MB Ti6242 ZA T Beta21S ZF

MB Beta21S ZA T Ti6242

o Essais de microtraction en zone de fusion des soudures laser

Les éprouvettes de micro traction utilisées, d’une largeur de 2 mm, sont constituées d’au minimum 90% de zone de fusion de soudure laser et 10% de métal de base non fondu.

Les valeurs des propriétés mécaniques sont données dans le tableau 31.

La structure martensitique α’ en zone de fusion laser Ti6242/Ti6242 entraîne une augmentation de la résistance mécanique et une baisse de la ductilité. Les caractéristiques mécaniques sont supérieures à celles de la zone de fusion TIG, qui présente de plus gros grains ex-β et une microstructure majoritairement lamellaire α/β. La surface de rupture montre un faciès facetté avec une ductilité transgranulaire et des arrachements aux joints de grain (figure 133).

Figure 133: Faciès de rupture en traction de la zone de fusion laser Ti6242/Ti6242.

La zone de fusion de soudage laser β21S/β21S présente des propriétés mécaniques supérieures au métal de base avec de plus hautes valeurs des résistances mécaniques et de l’allongement à la rupture, également supérieures à celles de la zone de fusion de soudage TIG. Le faciès de rupture est parfaitement ductile et semblable à celui du β21S à l’état de réception (figure 134).

R0,2

(MPa)

Rm (MPa)

A (%)

Z (%)

Ti6242 954 1014 11,5 21,7

Ti6242/Ti6242 laser 1055 1124 6 13,6

Beta21S 831 869 18,6 58

Beta21S/Beta21S laser 855 886 22,1 43 Beta21S/Ti6242 laser 861 938 6,7 12,6

Tableau 31: Propriétés mécaniques en microtraction des zones de fusion du soudage laser.

Figure 134: Faciès de rupture en traction de la zone de fusion laser β21S/β21S.

En zone de fusion hétérogène Beta21S/Ti6242 les résistances mécaniques sont intermédiaires à celles des zones de fusion des soudures homogènes et la ductilité correspond à celle de la soudure laser Ti6242/Ti6242. La surface de rupture présente un faciès mixte majoritairement transgranulaire ductile avec des zones de clivage localisées (figure 135).

Figure 135: Faciès de rupture en traction de la zone de fusion laser β21S/Ti6242

o Mesures des constantes élastiques par interférométrie Speckle

Comme pour les soudures TIG, la technique d’interférométrie Speckle a été utilisée pour obtenir les variations du module d’Young dans le cordon de soudure laser transversal à la direction d’allongement, à partir des champs de déformation.

- Enregistrement des champs de déformation

Les champs de déformation des éprouvettes selon les axes Y et X sont données sur les

figures 136 et 137. Les déformations à travers les zones de fusion des soudures laser

monomatériaux sont quasiment homogènes. Le cordon de soudure β21S/Ti6242 présente des

déformations qui suivent celles de l’assemblage β21S/β21S jusqu’au centre du cordon, puis celles de la soudure Ti6242/Ti6242.

Figure 136: Déformation selon l’axe Y des éprouvettes Ti6242/Ti6242 (A), β21s/β21s (B) et β21S/Ti6242 (C).

Figure 137 : Déformation selon l’axe X des éprouvettes Ti6242/Ti6242 (A), β21s/β21s (B) et Ti6242/β21S (C).

A

C

A B

C

B

Les valeurs des déformations en cisaillement ε

xy(figure 138) sont proche de 0 et montrent que la traction des éprouvettes s’est faite de façon quasi parallèle au sens d’allongement.

Figure 138: Déformation en cisaillement des éprouvettes Ti6242/Ti6242 (A), β21s/β21s (B) et Ti6242/β21S (C).

- Calcul des modules d’Young et des coefficients de Poisson

Contrairement aux soudures TIG homogènes pour lesquelles le module d’élasticité était constant à travers le cordon de soudure, des variations sont constatées à travers les zones de fusion laser (figure 139). Pour la soudure laser Ti6242/Ti6242, E augmente de 112GPa en ZAT à 120GPa au centre du bain de fusion de structure α’ martensitique. A l’inverse, le module d’Young dans la soudure laser β21S/β21S varie de 78GPa en ZAT à 65GPa au centre de la zone de fusion, traduisant l’effet négatif des gros grains colonnaires de phase β, allongés dans la direction de l’effort de traction. Le profil des variations du module d’Young à travers le cordon de soudure laser Ti6242/β21S suit celui de la soudure β21S/β21S jusqu’au centre de la zone de fusion (E=65GPa) puis augmente pour atteindre 120GPa à la limite de la ZAT Ti6242 laser. Ces variations traduisent parfaitement la structure de phases α’’/β et sont en accord avec les variations de microdureté établies précédemment.

B A

C

Au centre des cordons de soudure, le calcul des coefficients de Poisson a donné un coefficient de 0,3 pour les deux assemblages Ti6242/Ti6242 et β21S/β21S et 0,35 pour la soudure β21S/Ti6242.

- Mesures du module d’Young en ZF par nanoindentation

Des mesures de nanoindentation en zone de fusion laser β21S/β21S ont été effectuées dans les mêmes conditions que pour le cordon de soudure TIG, sur une coupe transversale au cordon de soudure. Les valeurs de E calculées varient entre 84GPa et 98GPa avec une moyenne de 90GPa, qui est proche de celle établie en zone de fusion de soudure TIG (95GPa).

Cependant, ces valeurs sont très différentes de celles calculées par interférométrie speckle au centre de la zone de fusion laser, ce qui montre une certaine anisotropie des propriétés mécaniques de la structure de soudage laser.

III.3.2.2-Caractérisations des soudures laser après traitement thermique 600°C/8h

Comme pour les assemblages soudés par procédé TIG, un traitement de 600°C pendant 8h sous enceinte d’argon avec un refroidissement à l’air a été effectué sur les assemblages soudés par procédé laser.

Figure 139: Evolution du module d’élasticité le long des cordons de soudure laser.

0 20 40 60 80 100 120 140 160

-3,5 -2,5 -1,5 -0,5 0,5 1,5 2,5 3,5

Dis tance le long de l'é prouve tte (m m )

Module d'élasticité, E (GPa)

Ti6242/Ti6242 laser Beta21S/Beta21S laser Beta21S/Ti6242 laser limites ZF Ti6242/Ti6242 limites ZF Beta21S/Beta21S limites ZF Beta21S/Ti6242