Publisher’s version / Version de l'éditeur:

Vous avez des questions? Nous pouvons vous aider. Pour communiquer directement avec un auteur, consultez la première page de la revue dans laquelle son article a été publié afin de trouver ses coordonnées. Si vous n’arrivez pas à les repérer, communiquez avec nous à PublicationsArchive-ArchivesPublications@nrc-cnrc.gc.ca.

Questions? Contact the NRC Publications Archive team at

PublicationsArchive-ArchivesPublications@nrc-cnrc.gc.ca. If you wish to email the authors directly, please see the first page of the publication for their contact information.

https://publications-cnrc.canada.ca/fra/droits

L’accès à ce site Web et l’utilisation de son contenu sont assujettis aux conditions présentées dans le site LISEZ CES CONDITIONS ATTENTIVEMENT AVANT D’UTILISER CE SITE WEB.

Conférence ACI de la région du Québec et de l'Est de l'Ontario: Progrès dans le domaine du béton 2005 [compte-rendu], pp. 1-12, 2005-11-01

READ THESE TERMS AND CONDITIONS CAREFULLY BEFORE USING THIS WEBSITE. https://nrc-publications.canada.ca/eng/copyright

NRC Publications Archive Record / Notice des Archives des publications du CNRC :

https://nrc-publications.canada.ca/eng/view/object/?id=52ee8512-303b-4476-ab87-25238dba887b https://publications-cnrc.canada.ca/fra/voir/objet/?id=52ee8512-303b-4476-ab87-25238dba887b

NRC Publications Archive

Archives des publications du CNRC

This publication could be one of several versions: author’s original, accepted manuscript or the publisher’s version. / La version de cette publication peut être l’une des suivantes : la version prépublication de l’auteur, la version acceptée du manuscrit ou la version de l’éditeur.

Access and use of this website and the material on it are subject to the Terms and Conditions set forth at

Évaluation de la performance de systèmes anticorrosion pour tabliers de ponts en béton armé

http://irc.nrc-cnrc.gc.ca

N a t i o n a l R e s e a r c h C o u n c i l C a n a d a

Évaluation de la performance de

systèmes anticorrosion pour

ta bliers de ponts en béton armé

N R C C - 4 8 3 7 0

C u s s o n , D .

A version of this document is published in / Une version de ce document se trouve dans:

Conférence ACI de la Région du Québec et de l’Est de l’Ontario – Progrès dans le domaine du béton – 2005, Boucherville, Québec, Nov. 30-Déc. 1, 2005, pp. 1-12

Conférence ACI de la région du Québec et de l’Est de l’Ontario – Progrès dans le domaine du béton 2005, Boucherville, Québec, 30 nov.-1redéc. 2005.

ÉVALUATION DE LA PERFORMANCE DE SYSTÈMES ANTICORROSION POUR TABLIERS DE PONTS EN BÉTON ARMÉ

Daniel Cusson Agent de recherche

Institut de recherche en construction Conseil national de recherches Canada

Ottawa (Ontario) K1A 0R6

RÉSUMÉ : Cet article présente un résumé des résultats de recherche sur la performance in situ de systèmes de

protection contre la corrosion appliqués sur les parapets de deux différents ponts en béton. Sur l’autoroute 13 à Laval (Québec), neuf systèmes inhibiteurs de corrosion, installés en 1996 durant la reconstruction d’un parapet de pont en béton, ont été évalués pendant plus de cinq ans. L’évaluation in situ incluait, entre autres, des mesures annuelles de potentiels et de taux de corrosion. Les résultats indiquent que le système composé d’un adjuvant anticorrosion inorganique s’est avéré parmi les plus efficaces à réduire le risque de corrosion des armatures. Le système composé de barres d’armature revêtues d’époxy a démontré une très bonne performance durant la première année seulement. Sur l’autoroute 17 à Renfrew (Ontario), six systèmes de béton de réparation ont été installés en 1999 pour la

réparation de sections de parapet de pont endommagées par l’écaillage du béton causé par la corrosion de l’armature. Les données obtenues provenaient de différents types de sondes enfouies dans les bétons de réparation et le béton existant pour une période de trois ans. Les résultats indiquent que le risque de corrosion de l’armature dans la réparation peut être réduit si le béton de réparation possède une faible perméabilité à l’eau jumelée à une résistivité électrique élevée. Cependant, tous les bétons de réparation ont montré des fissures verticales de retrait de séchage dès la première année de service. De plus, la corrosion de l’armature dans le vieux béton autour des réparations a

continué de progresser, malgré les réparations apportées au parapet.

INTRODUCTION

La corrosion de l’armature des structures en béton est un problème majeur et présente un impact considérable sur l’économie des pays industrialisés. De nouvelles techniques de construction et de réparation efficaces s’avèrent nécessaires afin de préserver la durabilité et la longévité de l’infrastructure canadienne. Cette publication présente les résultats d’évaluation de la

performance de plusieurs systèmes anticorrosion provenant de deux récentes études réalisées sur des structures de ponts autoroutiers.

Les objectifs principaux de ces études étaient les suivants: (i) évaluer la performance en service de structures en béton armé sujettes aux effets combinés des sels de déglaçage, des cycles de gel-dégel et des cycles de mouillage-séchage; et (ii) comprendre les facteurs gouvernant la

performance de systèmes anticorrosion dans les structures en béton. Les résultats obtenus dans ces études permettront aux propriétaires de ponts de prendre de meilleures décisions lors de la construction ou de la réhabilitation de leurs structures et fourniront aux manufacturiers des données supplémentaires afin de démontrer ou d’améliorer la performance in situ de leurs matériaux de construction ou de réparation.

ÉTUDE IN SITU 1 : SYSTÈMES INHIBITEURS DE CORROSION PROGRAMME EXPÉRIMENTAL

Structure d’essais et travaux de réparation

En 1996, le ministère des transports du Québec a entrepris la réhabilitation du pont Vachon situé au nord de Montréal sur l’autoroute 13 à la hauteur de la rivière des Mille-Îles. Ce pont de six voies et de 714 m de long possède 21 portées simples de poutres en béton précontraint supportant un tablier en béton armé. Un groupe de 10 portées du parapet en béton situé sur le côté Est du pont a été sélectionné comme site d’essais pour l’application de systèmes commerciaux inhibiteurs de corrosion en octobre 1996. Huit sections de parapet ont été démolies et

reconstruites avec un béton standard et des barres d’armature en acier conventionnel; chaque section était dotée d’un système anticorrosion unique (tableau 1) fourni et installé par son manufacturier. Deux autres sections de parapet ont été démolies et reconstruites avec le même béton sans inhibiteur de corrosion, dont une section était armée avec des barres en acier

conventionnel (section témoin) et l’autre avec des barres recouvertes d’époxy. L’armature dans la section transversale des parapets comprenait huit barres longitudinales de 15 mm de diamètre et des armatures transversales espacées de 230 mm. Le béton avait un rapport eau-ciment de 0,36 et une résistance moyenne en compression mesurée à 28 jours de 45 MPa. Bien que chaque système anticorrosion ait été appliqué sur la longueur totale de la section d’essais (34 m), les mesures non destructives étaient limitées à la portion centrale de 15 m. Des carottes de béton étaient prélevées périodiquement à l’extérieur de la portion centrale de chaque section afin de mesurer la résistance en compression, la perméabilité à l’eau et sa teneur en chlorures.

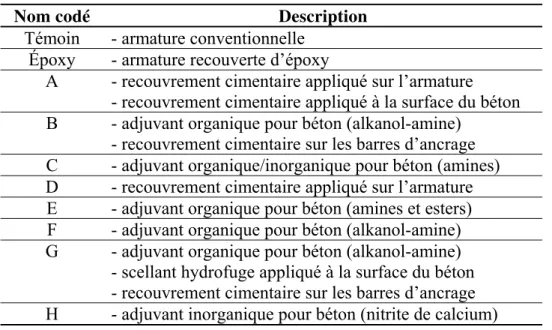

Tableau 1 – Description générique des systèmes anticorrosion étudiés

Nom codé Description

Témoin - armature conventionnelle Époxy - armature recouverte d’époxy

A - recouvrement cimentaire appliqué sur l’armature - recouvrement cimentaire appliqué à la surface du béton B - adjuvant organique pour béton (alkanol-amine)

- recouvrement cimentaire sur les barres d’ancrage C - adjuvant organique/inorganique pour béton (amines) D - recouvrement cimentaire appliqué sur l’armature E - adjuvant organique pour béton (amines et esters) F - adjuvant organique pour béton (alkanol-amine) G - adjuvant organique pour béton (alkanol-amine)

- scellant hydrofuge appliqué à la surface du béton - recouvrement cimentaire sur les barres d’ancrage H - adjuvant inorganique pour béton (nitrite de calcium)

Mesures de corrosion in situ

Les mesures de corrosion in situ ont été effectuées aux printemps des années 1997 à 2001, et incluaient les lectures du potentiel de corrosion et du taux de corrosion de l’armature. Les lectures de potentiel étaient prises sur trois lignes horizontales situées à 110, 345 et 550 mm du haut du parapet à des intervalles de 300 mm dans la région centrale de 15 m des sections d’essais. Les lectures du taux de corrosion étaient prises sur des barres verticales et horizontales situées à des endroits près, et d’autres éloignés, des fissures existantes. Les mesures de corrosion étaient également prises sur des échelles d’armature spéciales qui avaient été installées par paires dans le béton de chaque section du parapet lors de sa reconstruction. Chaque échelle d’armature était composée de quatre barres horizontales espacées de 125 mm. Ces barres avaient une longueur de 470 mm et un diamètre de 10 mm. Leurs profondeurs dans le béton du parapet étaient de 13 mm pour la barre supérieure, 25 mm, 38 mm et 50 mm pour les trois autres barres. Cet arrangement d’armature permettait ainsi l’initiation rapide de la corrosion et d’évaluer à court terme la performance des systèmes anticorrosion installés au pont (Qian et Cusson 2004).

ANALYSE DES RÉSULTATS

Risque de corrosion de l’armature principale

La figure 1 présente les potentiels de corrosion obtenus sur l’armature principale du parapet, où chaque point est le résultat d’une régression linéaire effectuée sur plus d’une centaine de lectures prises dans chaque section d’essais à chaque année. La plupart des valeurs de potentiel étaient près de –350 mV en 1997, et sont devenues plus négatives avec le temps. Selon ASTM C876, des potentiels plus négatifs que –350 mV représentent un risque de corrosion de 90% et plus. Ces changements de potentiel survenus tôt après la reconstruction du parapet peuvent avoir été causés par : (i) le manque d’oxygène dans un béton relativement dense, et/ou (ii) la corrosion localisée de l’armature près des fissures de retrait. La section Époxy, qui affichait le potentiel le moins négatif en 1997, a montré le plus rapide changement négatif de potentiel; ce qui est probablement le résultat d’une corrosion localisée due aux défauts dans le revêtement d’époxy.

Risque de corrosion des échelles d’armature

La figure 2 montre les potentiels de corrosion mesurés sur les échelles d’armature spéciales, où chaque point est la moyenne de 2 résultats pris dans chaque section à chaque année. Les

potentiels sont devenus plus négatifs avec le temps. De plus, les changements négatifs de

potentiel sont plus importants pour les barres moins profondes, tel que prévu, indiquant un risque de corrosion plus élevé à ces endroits. La section H avait des potentiels plus stables par rapport aux autres sections, indiquant un moindre risque de corrosion de l’armature. La figure 3 illustre les taux de corrosion mesurés sur les échelles d’armature (moyennes de 2 résultats). Comme prévu, les taux de corrosion sur la barre 1 à une profondeur de 13 mm étaient plus élevés en général que ceux de la barre 2 à une profondeur de 25 mm. Les taux de corrosion de la section G n’ont pu être mesurés durant les trois premières années à cause de la très faible conductivité électrique du béton avec son scellant de surface. Des taux de corrosion élevés ont été mesurés sur les sections B, E et G en 2001 et coïncident avec les observations de fissures et tâches de rouille au niveau des échelles d’armature aux sections E et G en 2001. Par contre, les taux de corrosion mesurés aux sections D et H sont restés relativement bas sur les barres 1 et 2.

-500 -450 -400 -350 -300 -250 Poten tiel (mV v s CSE) Témoin Époxy A B C -500 -450 -400 -350 -300 -250 Po ten tiel (mV vs C SE) D E F G H Temps 1997 1998 1999 2000 2001 1997 1998 1999 2000 2001 1997 1998 1999 2000 2001 1997 1998 1999 2000 2001 1997 1998 1999 2000 2001

Fig. 1 – Potentiels de corrosion de l’armature principale (profondeur de l’armature : 75 mm)

-700 -600 -500 -400 -300 -200 -100 Potenti e l (mV vs C S E) D E F G H -700 -600 -500 -400 -300 -200 -100 Poten tiel (mV vs CSE) Témoin Époxy A B C 3 2 1 3 2 1 3 2 1 1 2 3 3 2 1 Temps 199 7/5 199 7/6 19 98 19 99 20 00 20 01 1 997 /5 1 997 /6 19 98 19 99 20 00 20 01 1 997 /5 1 997 /6 19 98 19 99 20 00 20 01 1 997 /5 1 997 /6 19 98 19 99 20 00 20 01 199 7/5 199 7/6 19 98 19 99 20 00 20 01 4 4 4 4 4 1 2 3 4 1 2 3 4 1 2 3 4 1 2,4 3 1 2 3 4

Fig. 2 – Potentiels de corrosion des échelles d’armature (profondeurs de 13, 25, 38 et 50 mm pour les barres 1, 2, 3 et 4)

0.0 0.2 0.4 0.6 0.8 1.0 Temps Taux de corrosion (µ A /cm 2 ) 1 2 0.0 0.2 0.4 0.6 0.8 1.0

Témoin Époxy A B C1.1 µA/cm2

D E F G H2.1 µA/cm2 1 9 9 7 1 9 9 8 1 9 9 9 2 0 0 0 2 0 0 1 1 9 9 7 1 9 9 8 1 9 9 9 2 0 0 0 2 0 0 1 1 9 9 7 1 9 9 8 1 9 9 9 2 0 0 0 2 0 0 1 1 9 9 7 1 9 9 8 1 9 9 9 2 0 0 0 2 0 0 1 1 9 9 7 1 9 9 8 1 9 9 9 2 0 0 0 2 0 0 1

Fig. 3 – Taux de corrosion des échelles d’armature (profondeurs de 13 et 25 mm pour les barres 1 et 2) Pénétration des chlorures

Les teneurs en chlorures ont été déterminées à partir de carottes prélevées périodiquement dans le parapet. Afin de savoir si les teneurs mesurées pouvaient favoriser la corrosion de l’armature, une valeur critique de 0,1% par rapport à la masse de béton a été sélectionnée (Stoltzner et al. 1997). Cependant, il est reconnu que la valeur critique en chlorures est très difficile à évaluer et varie considérablement selon les compositions chimiques du béton et de l’armature. Aux profondeurs de 25-50 mm, les teneurs en chlorures mesurées dans toutes les sections étaient inférieures à la valeur critique après les deux premiers hivers, et en 2001, elles excédaient la valeur critique. Aux profondeurs de 50-75 mm, les teneurs en chlorures mesurées dans toutes les sections étaient sous la teneur critique après 5 ans, suggérant que la corrosion de l’armature aux endroits non fissurés était peu probable. Cependant, de nombreuses fissures de retrait verticales sont apparues dans toutes les sections du parapet seulement quelques jours après la reconstruction (Cusson et Repette 2000). Par conséquent, il est fort probable que la corrosion localisée des armatures ait commencé assez tôt après la reconstruction du parapet.

Dans le béton non fissuré, les sections E et H affichaient les plus lentes diffusions en chlorures du groupe; seulement l’adjuvant E était conçu à l’origine pour ralentir la diffusion des chlorures. La teneur en chlorures de la section G (incluant un scellant à la surface du béton) était pratiquement nulle en 1997, cependant, les teneurs en chlorures mesurées par la suite étaient comparables à celles des autres sections qui n’avaient pas de scellant de surface.

Performance globale in situ des systèmes anticorrosion

L’évaluation de la performance de systèmes ayant différents mécanismes d’inhibition de la corrosion installés dans une structure en béton est une tâche difficile. Premièrement, il n’existe pas d’essai unique permettant de déterminer la performance in situ de tels systèmes;

deuxièmement, différents essais offrent des conditions d’intensités et de types variables,

influençant à divers degrés la performance de différents systèmes anticorrosion. Pour ces raisons, la performance globale d’un système donné a été évaluée par rapport à celle du système témoin. L’évaluation de la corrosion de l’armature principale du parapet a indiqué que les risques de corrosion dans toutes les sections étaient faibles aux endroits non fissurés mais augmentaient lentement (c’est-à-dire changements négatifs du potentiel et faibles taux de corrosion à la

hausse). Des facteurs tels que la forte profondeur de l’armature (75 mm), la faible perméabilité à l’eau du béton (< 10 x 10-12 m/s) et la période d’évaluation relativement courte (5 ans) expliquent l’absence de différences marquées entre la progression de la corrosion des sections avec systèmes anticorrosion et celle du système témoin. Le système Époxy a relativement bien performé durant la première année avec le potentiel de corrosion le moins négatif (–263 mV) et un plus faible taux de corrosion par rapport à la section témoin. Cependant, ce système a démontré des signes de faiblesse dès la deuxième année avec des potentiels devenant plus négatifs plus rapidement que dans les autres sections et avec des taux de corrosion à la hausse.

L’étude de la corrosion au niveau des échelles d’armature a permis d’obtenir des résultats plus décisifs et de raffermir certaines conclusions concernant la performance des systèmes

anticorrosion. Le système H a performé de façon consistante, et mieux que le système témoin et les autres systèmes, avec les potentiels les plus stables et les taux de corrosion les plus faibles.

ÉTUDE IN SITU 2: SYSTÈMES DE BÉTON DE RÉPARATION PROGRAMME EXPÉRIMENTAL

Structure d’essais et travaux de réparation

La structure sélectionnée pour l’étude était le parapet d’un pont en béton de 60 m de long ayant 2 voies de circulation et 3 portées continues. Le pont a été construit en 1975 sur l’autoroute 17 près de Renfrew en Ontario. Plusieurs sections de parapet ont été identifiées pour être réparées (et non remplacées comme dans l’étude précédente) avec différents systèmes de béton de réparation. La longueur de chaque section d’essais était de 6 m avec une hauteur de 800 mm. L’armature du parapet se composait de 9 barres longitudinales en acier ordinaire de 20 mm de diamètre avec des armatures transversales espacées de 200 mm. La profondeur des barres près de la surface de béton du parapet était de 40 mm en moyenne. Pour chaque section, les travaux de réparation comprenaient l’enlèvement du vieux béton aux endroits délaminés, le nettoyage des surfaces, ainsi que la pose et le mûrissement d’un système de béton de réparation par son manufacturier. Le tableau 2 donne une description générique des systèmes de béton de réparation évalués et des durées de mûrissement humide. Le système témoin consistait en un béton standard de 30 MPa, tandis que les autres systèmes incluaient des bétons de réparation (de résistances plus ou moins différentes) combinés dans la plupart des cas à des inhibiteurs de corrosion de divers types.

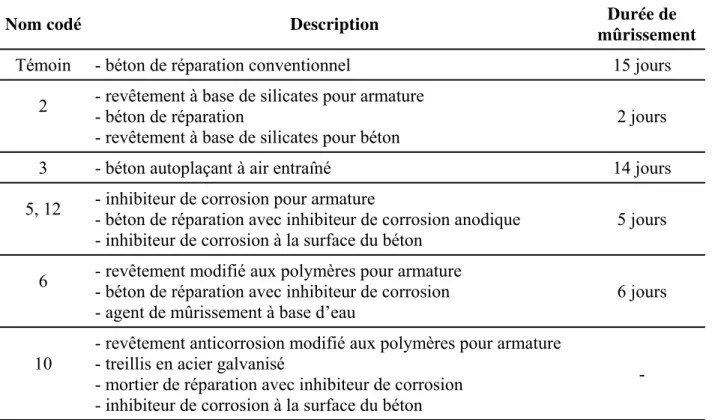

Tableau 2 – Description générique des systèmes de béton de réparation étudiés

Nom codé Description Durée de

mûrissement Témoin - béton de réparation conventionnel 15 jours

2 - revêtement à base de silicates pour armature - béton de réparation

- revêtement à base de silicates pour béton

2 jours

3 - béton autoplaçant à air entraîné 14 jours

5, 12 - inhibiteur de corrosion pour armature

- béton de réparation avec inhibiteur de corrosion anodique - inhibiteur de corrosion à la surface du béton

5 jours

6 - revêtement modifié aux polymères pour armature - béton de réparation avec inhibiteur de corrosion - agent de mûrissement à base d’eau

6 jours

10

- revêtement anticorrosion modifié aux polymères pour armature - treillis en acier galvanisé

- mortier de réparation avec inhibiteur de corrosion - inhibiteur de corrosion à la surface du béton

-

Note : Les systèmes 5 et 12 sont identiques, évalués dans deux sections adjacentes. Instrumentation in situ

Sept sections de parapet avec des quantités suffisantes de béton sain et de béton endommagé ont été instrumentées afin de mesurer par télésurveillance leur performance in situ pendant trois ans. Plus d’une centaine de sondes au total ont été enfouies dans les réparations, insérées dans le vieux béton, et installées près du pont. Les réparations instrumentées avaient les dimensions minimales suivantes : 800 mm de long, 400 mm de haut et 100 mm de profondeur. Les réparations

instrumentées (une par section) devaient être à plus de 800 mm des réparations adjacentes afin de procurer assez d’espace pour l’installation des sondes dans les réparations et leurs environs. Ces sondes incluaient des sondes d’humidité relative et de température, des électrodes de référence, des capteurs de résistance électrique et des jauges de déformation. Un système d’acquisition de données, équipé d’un modem cellulaire et alimenté par panneaux solaires, a été sélectionné pour cette étude in situ. Les détails concernant la sélection et la description de l’instrumentation utilisée dans ce projet sont présentés dans une autre publication (Cusson et al. 2000). ANALYSE DES RÉSULTATS

La durabilité d’une structure réparée dépendra ultimement de la capacité des réparations à performer sous l’influence des effets simultanés de plusieurs facteurs environnementaux et mécaniques. Afin d’évaluer la performance globale des systèmes de réparation, plusieurs groupes de résultats ont été choisis parmi ceux obtenus sur le terrain au niveau de la performance

Risque de corrosion de l’armature dans le béton de réparation

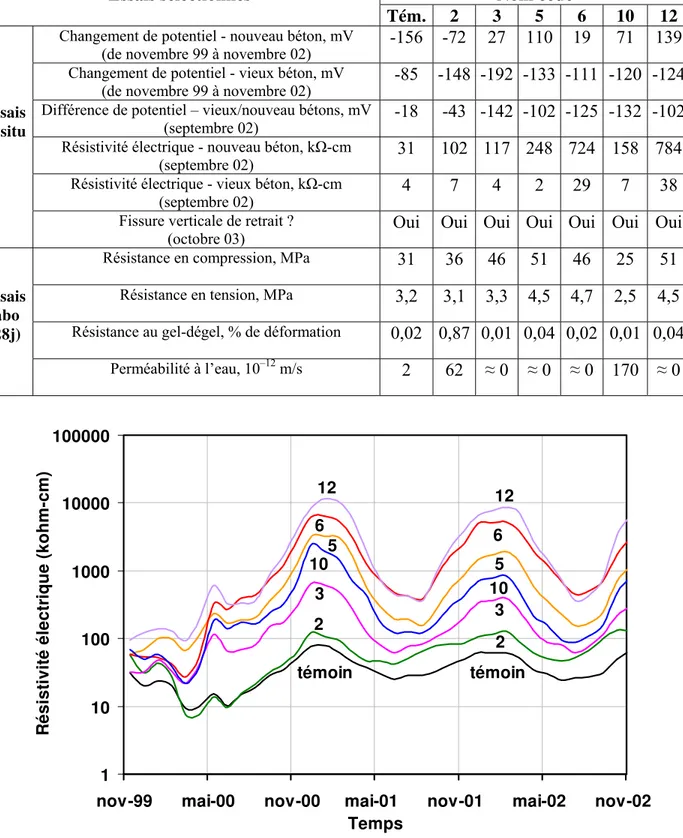

Le risque de corrosion dans la réparation a été évalué en considérant d’abord le changement de potentiel survenu dans la réparation entre les mois de novembre 1999 et novembre 2002 (tableau 3). Un changement positif (ou un faible changement négatif) est considéré comme un risque de corrosion négligeable, tandis qu’un changement négatif significatif est considéré comme un risque élevé. De plus, une résistivité électrique élevée du béton de réparation (diminuant ainsi le courant de corrosion) suggère un risque de corrosion réduit. Le tableau 3 donne les résistivités électriques mesurées vers la fin du projet (septembre 2002).

Ces résultats montrent que la section témoin (béton ordinaire sans inhibiteur) avait le plus haut risque de corrosion représenté par le changement de potentiel le plus négatif sur trois ans et la plus faible résistivité électrique du groupe. Le système de réparation de la section 2 (béton de résistance ordinaire) avait une performance similaire au niveau du risque de corrosion dans la réparation. À l’opposé, les autres systèmes de réparation (avec des résistances en compression généralement plus élevées) ont fourni des performances satisfaisantes au niveau de l’inhibition de la corrosion, avec des changements positifs de potentiel et des valeurs élevées de résistivité électrique. Au niveau de la performance mécanique in situ, aucun système de réparation n’a pu empêcher la formation de fissures verticales de retrait dans les réparations. Il est certain que cette fissuration accélérera la pénétration des chlorures et de l’humidité dans le béton à court terme et provoquera la corrosion de l’armature dans les réparations à moyen terme.

Risque de corrosion de l’armature dans le vieux béton autour de la réparation

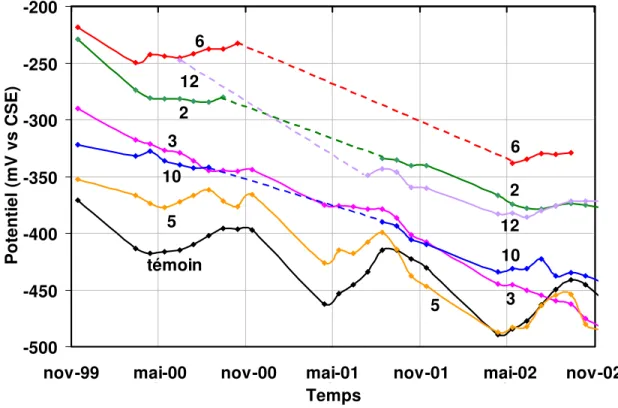

Le risque de corrosion de type macropile dans le vieux béton autour des réparations a été évalué en considérant la différence entre le potentiel de corrosion du vieux béton et celui de la réparation à l’âge de trois ans, soit en septembre 2002 (tableau 3). Ce risque de corrosion est considéré réduit si la résistance électrique du béton de réparation est élevée. La figure 4 illustre les variations de la résistivité électrique mesurées dans chaque système de béton de réparation. On peut y remarquer une variation saisonnière prononcée de la résistivité avec des valeurs plus élevées en hiver lorsque l’électrolyte dans le béton est gelé. Pour un temps donné, on observe une résistivité électrique élevée pour les bétons de résistances supérieures.

De plus, le risque de corrosion de type micropile dans le vieux béton est également évalué en considérant le changement de potentiel dans le vieux béton autour des réparations entre les mois de novembre 1999 et novembre 2002 (tableau 3). Le figure 5 présente les variations du potentiel de corrosion mesurées dans le vieux béton de chaque section d’essais. On peut y noter que le potentiel de corrosion tend vers des valeurs de plus en plus négatives avec le temps dans toutes les sections d’essais, confirmant un risque de corrosion accru avec le temps.

Ces résultats montrent que les systèmes de réparation des sections témoin et 2 avaient les risques de corrosion macroscopique les plus faibles du groupe. Quant aux autres systèmes, leurs risques de corrosion macroscopique sont considérés comme faibles également à cause de leurs

résistivités électriques élevées. Par contre, des risques de corrosion microscopique sont observés dans toutes les sections d’essais, indiquant qu’aucun système de réparation n’a pu ralentir la corrosion qui existait déjà dans le vieux béton autour des réparations.

Tableau 3 – Résultats d’essais obtenus pour les systèmes de béton de réparation Nom codé

Essais sélectionnés

Tém. 2 3 5 6 10 12

Changement de potentiel - nouveau béton, mV (de novembre 99 à novembre 02)

-156 -72 27 110 19 71 139

Changement de potentiel - vieux béton, mV (de novembre 99 à novembre 02)

-85 -148 -192 -133 -111 -120 -124

Différence de potentiel – vieux/nouveau bétons, mV (septembre 02)

-18 -43 -142 -102 -125 -132 -102

Résistivité électrique - nouveau béton, kΩ-cm

(septembre 02)

31 102 117 248 724 158 784

Résistivité électrique - vieux béton, kΩ-cm

(septembre 02)

4 7 4 2 29 7 38

Essais in situ

Fissure verticale de retrait ? (octobre 03)

Oui Oui Oui Oui Oui Oui Oui

Résistance en compression, MPa 31 36 46 51 46 25 51

Résistance en tension, MPa 3,2 3,1 3,3 4,5 4,7 2,5 4,5

Résistance au gel-dégel, % de déformation 0,02 0,87 0,01 0,04 0,02 0,01 0,04

Essais labo (28j) Perméabilité à l’eau, 10–12 m/s 2 62 ≈ 0 ≈ 0 ≈ 0 170 ≈ 0 1 10 100 1000 10000 100000

Nov-99 May-00 Nov-00 May-01 Nov-01 May-02 Nov-02

Temps R ésist ivi té élect ri q u e ( ko h m -cm) témoin 12 5 6 2 3 10 12 6 10 3 2 témoin 5

nov-99 mai-00 nov-00 mai-01 nov-01 mai-02 nov-02

-500 -450 -400 -350 -300 -250 -200

Nov-99 May-00 Nov-00 May-01 Nov-01 May-02 Nov-02

Temps Po te n tie l (m V vs C SE) témoin 12 5 6 2 3 10 6 12 2 3 10 5

nov-99 mai-00 nov-00 mai-01 nov-01 mai-02 nov-02

Fig. 5 – Moyennes mensuelles du potentiel de corrosion dans le vieux béton Propriétés mécaniques et durabilité évaluées en laboratoire

Les résultats d’essais en laboratoire provenant d’échantillons de béton obtenus durant les travaux de réparation au pont sont présentés au tableau 3. À noter que les durées de mûrissement humide in situ indiquées au tableau 2 sont plus courtes que la durée standard de 28 jours utilisée pour les essais en laboratoire.

À l’exception du béton de réparation 10, tous les autres bétons avaient des résistances en compression supérieures à la résistance minimale exigée de 30 MPa, avec des valeurs allant jusqu’à 51 MPa pour les bétons 5 et 12. Les bétons 5, 6 et 12 avaient des résistances élevées en tension (> 4,5 MPa), ce qui est un avantage pour réduire les risques de fissuration du béton causée par le retrait ou la corrosion. À noter que le retrait empêché, la rigidité élastique et le fluage du béton sont d’autres facteurs qui peuvent affecter la durabilité d’un béton de réparation. Tous les bétons de réparation (à l’exception du béton 2) ont obtenu des résistances satisfaisantes aux cycles de gel-dégel, avec de très faibles déformations et des pertes massiques négligeables après 300 cycles. Les échantillons de béton 2 ont échoué l’essai, avec l’apparition d’une large fissure transversale au centre de chaque échantillon après 152 cycles en moyenne. La

déformation moyenne mesurée avant la fissuration était de 0,87%. Le tableau 3 indique

également les valeurs de perméabilité à l’eau mesurée sur les échantillons de béton. Selon Neville (1996), un coefficient de perméabilité inférieur à 1 x 10–11 m/s est représentatif d’une très faible perméabilité; un coefficient compris entre 1 x 10–11 m/s et 1 x 10–10 m/s correspond à une

Selon ces critères, les bétons 2 et 10 avaient une perméabilité allant de modérée à élevée, tandis que les autres bétons avaient des perméabilités très faibles.

Les résultats d’essais en laboratoire ci haut indiquent que les bétons 3, 5, 6, 12 et le béton témoin ont très bien performé et de façon consistante avec des résistances adéquates en compression et aux cycles de gel-dégel et avec de très faibles perméabilités. Par contre, les bétons 2 et 10, qui avaient des résistances en compression plutôt faibles, n’on pas aussi bien performé au niveau de la durabilité. Il est clair que la durabilité à long terme des bétons de réparation 2 et 10 dans le parapet du pont reste incertaine.

DISCUSSION

Les deux études présentées dans cette publication mettent en évidence deux problèmes

importants et connus qui remettent en cause la durabilité et, par conséquent, la durée de vie des structures en béton.

Le premier étant la fissuration à court terme qui résulte en une corrosion précoce des aciers d’armature. Dans une structure en béton, la majorité des éléments présentent des conditions où des contraintes de tension peuvent se développer si le mouvement d’un élément est empêché par un autre. Au niveau du matériau béton, le retrait de séchage du béton est clairement une

caractéristique à améliorer, car aucun des bétons utilisés dans ces deux études n’a réussi à prévenir la fissuration.

Le deuxième problème touche la compatibilité électrochimique et mécanique entre le béton de réparation et le béton existant à réparer. Des différences de teneurs en chlorures entre le nouveau béton de réparation et le vieux béton environnant sont presque inévitables et peuvent provoquer la corrosion de l’armature dans le vieux béton ou dans les deux bétons. Des différences de résistances en compression entre le béton de réparation et le vieux béton peuvent également influencer la progression de la corrosion dans la structure. Des bétons de réparation de résistance ordinaire, bien qu’ils soient compatibles mécaniquement avec le vieux béton à réparer, possèdent en général une porosité élevée et une faible résistivité électrique. Combinés aux différences de teneurs en chlorures, ces facteurs peuvent augmenter les risques de corrosion dans les deux bétons. Des bétons de réparation de résistances supérieures peuvent offrir une résistivité

électrique élevée et de faibles risques de corrosion dans la réparation. Cependant, les risques de corrosion dans le vieux béton autour des réparations restent élevés. Des solutions pratiques à ce problème complexe restent à développer.

CONCLUSIONS

La performance in situ de plusieurs sections de parapet en béton armé, réhabilitées avec des systèmes anticorrosion, a été évaluée par des méthodes non destructives. Les deux structures de ponts utilisées pour ces études étaient exposées à de sévères conditions climatiques, typiques du Canada, notamment plusieurs cycles de gel-dégel et de mouillage-séchage et l’exposition répétée aux sels de déglaçage. Les conclusions majeures peuvent être résumées ainsi :

SYSTÈMES INHIBITEURS DE CORROSION :

• Le béton avec l’adjuvant anticorrosion inorganique (système H) a offert une performance adéquate et consistante dans tous les essais in situ réalisés sur les échelles d’armature spéciales ayant de minces enrobages de béton.

• Le béton avec l’armature recouverte d’époxy a très bien performé durant la première année, mais sa performance anticorrosion a rapidement chuté par la suite. Ceci est probablement le résultat d’une corrosion localisée due aux défauts dans le revêtement d’époxy.

• Le béton avec le scellant de surface (système G) était très efficace à bloquer la pénétration des chlorures dans le béton durant la première année. Par contre, dès la deuxième année, les teneurs en chlorures étaient similaires à celles mesurées dans les autres sections sans scellant. SYSTÈMES DE BÉTON DE RÉPARATION :

• Les systèmes de béton de réparation qui avaient les plus faibles résistances en compression (donc porosité élevée et faible résistivité électrique) avaient les plus hauts risques de corrosion dans les réparations.

• Les systèmes de béton de réparation qui avaient des résistances en compression plus élevées (donc faible porosité et résistivité électrique élevée) avaient les risques de corrosion les plus faibles du groupe.

• Aucun des systèmes de réparation n’a réussi à prévenir ou diminuer le risque de corrosion dans le vieux béton (de faible résistivité électrique) autour des réparations.

• Aucun des systèmes de réparation n’a réussi à prévenir la formation des fissures verticales de retrait dans les réparations. Aucune délamination des réparations n’a été détectée à ce jour.

REMERCIEMENTS

Nous remercions vivement nos partenaires de projets pour leurs contributions financières et techniques, notamment : le ministère des transports du Québec, le ministère des transports de l’Ontario, Axim-Italcementi, Caruba Holdings, Euclid Canada, Israel Richler Trading, King Packaged Materials, Master Builders Technologies, Sika Canada, Silcrete Technologies, W.R. Grace, et la municipalité régionale de Peel. L’assistance technique de Shiyuan Qian, Ph.D., Ted Hoogeveen, Rock Glazer, Nathalie Chagnon, Bruce Baldock et Gordon Chan du CNRC est également grandement appréciée.

RÉFÉRENCES

Cusson, D., Hoogeveen, T., Repette, W., Qian, S., Berszakiewicz, B., Pianca, F., Willoughby, R. et Mailvaganam, N., “Remote Monitoring of Concrete Repairs on a Highway Bridge,” 28e conférence

annuelle de la SCGC, London, Canada, juin 2000, 8 p.

Cusson, D. et Repette, W., “Early-age cracking in reconstructed concrete bridge barrier walls,” ACI Materials Journal, 97(4), juillet/août 2000, p. 438-446.

Neville, A.M. “Properties of concrete,” 4e ed., Longman Group Limited, Essex, Angleterre, 1996. Qian, S. et Cusson, D., “Electrochemical Evaluation of the Performance of Corrosion-Inhibiting Systems

in Concrete Bridges," Cement and Concrete Composites, Vol.26, No.3, avril 2004, p. 217-233. Stoltzner, E., Knudsen, A. et Buhr, B., “Durability of marine structures in Denmark,” Dans : Proceedings

of the Int. Conf. on Repair of Concrete Structures, From Theory to Practice in a Marine Environment, Éditeur: Aage Blankvoll, Norvège, 1997.