HAL Id: tel-00128711

https://tel.archives-ouvertes.fr/tel-00128711

Submitted on 2 Feb 2007HAL is a multi-disciplinary open access archive for the deposit and dissemination of sci-entific research documents, whether they are pub-lished or not. The documents may come from teaching and research institutions in France or abroad, or from public or private research centers.

L’archive ouverte pluridisciplinaire HAL, est destinée au dépôt et à la diffusion de documents scientifiques de niveau recherche, publiés ou non, émanant des établissements d’enseignement et de recherche français ou étrangers, des laboratoires publics ou privés.

Frederic Lazzarino

To cite this version:

Frederic Lazzarino. Etude et caractérisation des films minces lors du procédé de lithographie par nanoimpression. Physique [physics]. Université Joseph-Fourier - Grenoble I, 2005. Français. �tel-00128711�

Frédéric LAZZARINO

pour obtenir le grade deDOCTEUR DE L’UNIVERSITE

JOSEPH FOURIER DE GRENOBLE

Spécialité : Micro et nano électronique

Etude et caractérisation des films minces lors du procédé

de lithographie par nanoimpression

soutenue le 21 Janvier 2005

Directeur de thèse OLIVIER JOUBERT

MEMBRES DU JURY :

Président : RENE-LOUIS INGLEBERT Professeur, UJF de Grenoble Rapporteurs : YONG CHEN Professeur, ENS de Paris

MASSIMO TORMEN Chercheur, Laboratoire National TASC-INFM, Trieste (Italie)

Examinateurs : OLIVIER JOUBERT Directeur de recherche CNRS, LTM, Grenoble

CECILE GOURGON Chargé de recherche CNRS, LTM, Grenoble

MICHEL CABRERA Chargé de recherche CNRS, LEOM, Lyon Invité : PATRICK SCHIAVONE Directeur de recherche CNRS, LTM, Grenoble

Cette thèse a été préparée au Laboratoire de Technologies de la Microélectronique , sur le site du CEA/LETI de Grenoble.

Table des matières

Introduction

Chapitre 1

Lithographie et Nanoimpression : Généralités

11

1.1 Introduction... 11

1.2 Stratégies de fabrication de nanostructures... 12

1.2.1 Les méthodes conventionnelles... 12

1.2.1.1 La lithographie optique par projection... 13

1.2.1.2 La lithographie extrême UV (ou EUV)... 13

1.2.1.3 La lithographie par immersion ... 14

1.2.1.4 La lithographie électronique ... 15

1.2.2 Les méthodes non-conventionnelles ... 15

1.2.2.1 La lithographie molle ... 16

1.2.2.2 La lithographie par nanoimpression... 16

a Le principe de la technique... 16

b Les faits marquants depuis son apparition en 1995 ... 18

c Les objectifs et les challenges... 19

1.2.2.3 L’UV-NIL ... 21

1.2.3 Comparatif des différentes techniques ... 21

1.3 La Lithographie par NanoImpression au LTM ... 22

1.3.1 La fabrication des moules ... 22

1.3.1.1 Par des méthodes conventionnelles... 22

1.3.1.2 Par impression... 23

1.3.2 Les polymères ... 24

1.3.3 Les dépôts anti-adhésifs ... 25

1.3.3.1 Les différents démoulants ... 26

1.3.3.2 Mesure des angles de contact... 28

1.3.4 Les outils de pressage... 28

1.3.5 Le transfert des motifs... 29

1.3.5.1 Le retrait de l’épaisseur résiduelle ... 29

1.3.5.2 Le transfert ... 30

Chapitre 2

Caractérisation de Films Minces Supportés

39

2.1 Introduction... 39

2.2 Les matériaux polymères ... 40

2.2.1 Définition ... 40

2.2.2 Comportement thermomécanique et transition vitreuse ... 41

2.2.3 Comportement aux surfaces et interfaces ... 44

2.3 Etudes des propriétés thermique et physico-chimique de la NEB22 déposée en film mince ... 46

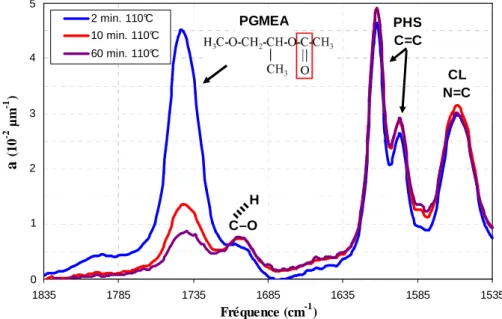

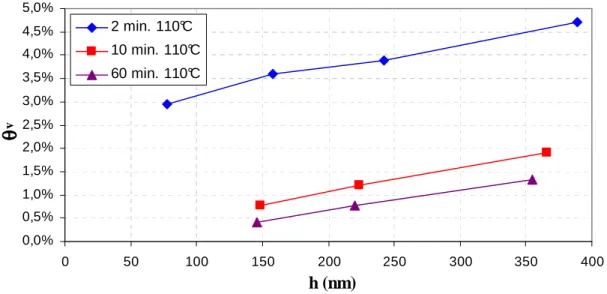

2.3.1 Détermination de la fraction volumique de solvant

θ

v par FTIR ... 462.3.1.1 Principe de la spectroscopie infrarouge à transformée de Fourier (FTIR) ... 46

2.3.1.2 Détermination des paramètres

α

etσ

du PGMEA pur ... 472.3.1.3 Détermination de la fraction volumique de PGMEA contenue dans le film de résine ... 48

2.3.2 Détermination de la température de transition vitreuse Tg... 52

2.3.2.1 Par MT-DSC ... 52

2.3.2.2 Par DMA ... 54

2.3.2.3 Par DEA ... 55

2.3.2.4 Par ellipsométrie spectroscopique... 57

a L’outil de caractérisation ... 57

b Procédure expérimentale ... 61

c Détermination de la température de transition vitreuse des films de NEB22 ... 61

2.3.3 Interprétation des résultats ... 63

2.3.3.1 Evolution de Tg avec

θ

v... 632.3.3.2 Evolution de Tg avec l’épaisseur des films ... 66

2.4 Conclusion ... 68

Chapitre 3

Uniformité des Pressages et Déformation du Moule

75

3.1 Introduction... 753.2 Pressages et uniformité ... 76

3.2.1 Introduction ... 76

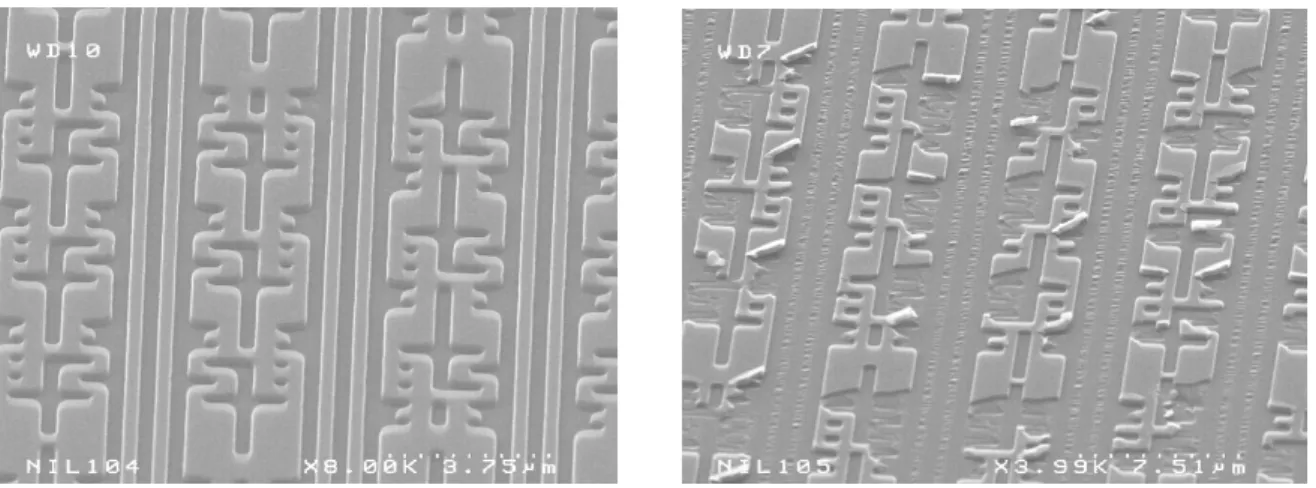

3.2.2 Quelques résultats expérimentaux... 76

3.2.2.1 Uniformité à l’échelle des motifs... 76

a Dans un réseau périodique... 76

b Dans un réseau apériodique ... 82

3.2.2.2 Uniformité à grande échelle... 86

a Généralités ... 86

b L’impression sur des substrats de 200 mm de diamètre ... 87

3.2.2.3 Comment améliorer l’uniformité ? ... 89

3.3 Origine de la non-uniformité : la déformation du moule ... 90

3.3.1 Dans les zones avec motifs ... 90

3.3.1.1 L’existence d’une force de réaction ... 90

3.3.1.2 Les conséquences ... 92

3.3.2 Dans les zones sans motif ... 92

3.3.2.1 Comment le moule se déforme-t-il ?... 92

3.3.2.2 Conséquence : la formation de ponts capillaires... 94

élastiques... 98

3.4 Conclusion ... 99

Chapitre 4

Instabilités du Film Polymère : Etude des Ponts Capillaires 103

4.1 Introduction... 1034.2 Observations courantes ... 104

4.2.1 Stabilité des films de NEB22 vis-à-vis du démouillage... 104

4.2.2 La formation de ponts capillaires ... 104

4.2.2.1 Constatations expérimentales... 104

4.2.2.2 Mécanisme de formation... 107

a Bilan des forces à l’interface ... 107

b Comparaison des forces électrostatique et dispersive ... 108

c Longueur d’onde caractéristique du système ... 110

d Analyse ... 112

4.2.2.3 Ponts capillaires et force d’adhésion... 115

a Force d’adhésion... 115

b Conséquences ... 116

4.2.3 Autres formes d’instabilités ... 118

4.3 Conclusion ... 120

Conclusion

Annexes

Annexe 1 Description du moule XPS

131

Annexe 2 Les interactions de Van der Waals

133

2.1 Les interactions intermoléculaires de van der Waals 2.1.1 L’interaction d’orientation

2.1.2 L’interaction d’induction 2.1.3 L’interaction de dispersion

2.2 Les interactions entre interfaces

Annexe 3 Théorie du mouillage et de la capillarité

139

3.1 Description macroscopique

3.1.1 Notion d’énergie de surface 3.1.2 Lois du mouillage

3.1.1 En situation de mouillage total (S > 0) 3.1.2 En situation de mouillage partiel (S < 0)

Introduction

La photolithographie est, depuis la réalisation du premier circuit intégré, le moteur de l’industrie des semi-conducteurs. Ce sont les progrès réalisés, notamment en terme de résolution, qui ont permis l’augmentation du niveau d’intégration du nombre de transistors par unité de surface. Ainsi, l’industrie des semi-conducteurs s’est toujours distinguée par son aptitude à produire régulièrement de nouvelles générations de composants. Cette évolution technologique des circuits intégrés est modélisée depuis 1970 par la loi de Moore qui prédit un doublement de la densité d’intégration tous les 18 mois. Encore aujourd’hui, cette loi sert de modèle à la croissance de l’industrie microélectronique, même si sa pente diminue avec le poids des difficultés technologiques, entre autres le délai dans l’introduction de nouvelles techniques lithographiques, et le coût grandissant de la réalisation des circuits intégrés. Selon l’ITRS 2003, ce ralentissement se traduit par l’introduction d’une nouvelle génération de composants désormais tous les 30-36 mois (cf. Figure 1).

Figure 1 - Evolution des générations technologiques selon l’ITRS 2003.

L’industrie de la microélectronique n’est pas seule confrontée aux problèmes de la miniaturisation des composants. En effet, quelque soit le domaine d’application, qu’il soit mécanique, optique, magnétique ou biologique, les dimensions des dispositifs diminuent régulièrement et la lithographie reste le verrou majeur de la course à la miniaturisation. Les outils de lithographie optique vont permettre encore pendant quelques années de répondre à ce besoin, en diminuant la longueur d’onde d’exposition, en augmentant l’ouverture numérique ou en développant de nouvelles techniques d’amélioration de la résolution mais les systèmes deviennent de plus en plus complexes et leur prix s’accroît considérablement. Seuls les industriels de la microélectronique pourront peut-être aller vers ces techniques au prix d’investissements et d’efforts considérables. Pour les autres, ils n’auront peut être pas les moyens d’investir aussi lourdement pour la seule étape de lithographie. La lithographie par faisceau d’électrons est quant à elle capable d’atteindre d’excellentes résolutions mais les expositions longues limitent son rendement et son utilisation en milieu industriel semble compromise. En recherche et développement, elle reste cependant le principal moyen qui permet la réalisation de nanostructures. Par conséquent, il apparaît nécessaire de développer et

0 20 40 60 80 100 120 2002 2004 2006 2008 2010 2012 2014 2016 2018 2020 Année d'introduction T a il le ( n m ) Génération Technologique DRAM ½ Pitch hp 90 hp 65 hp 45 hp 32 hp 22

d’introduire de nouvelles techniques de lithographie qui soient à la fois très résolvantes, rapides et peu coûteuses, comme les lithographies par impression.

De par le monde, plusieurs techniques d’impression sont en cours de développement : la nanoimpression, la nanoimpression assistée sous UV ou encore la lithographie molle. Dans le cadre de cette thèse, nous nous sommes principalement intéressé à la nanoimpression. Cette technique consiste à presser un moule rigide dans un film de polymère chauffé au-delà de sa température de transition vitreuse. Le moule est réalisé dans une plaque de silicium par des techniques standards de lithographie et gravure et contient donc, en relief, les structures à dupliquer. Après pressage à chaud et démoulage, les motifs sont reproduits dans la couche de polymère et peuvent servir de masque lors du transfert des motifs par gravure. L’intérêt majeur de cette technique est sa rapidité puisque quelques minutes suffisent quand des heures sont nécessaires en lithographie électronique. De plus, lorsque le moule est réalisé par faisceau d’électrons, la technique bénéficie du même potentiel de résolution. Initialement, la nanoimpression a été développé par Steven Y. Chou aux Etats-Unis mais aujourd’hui, il existe dans le monde un réel engouement pour ce type de lithographie. La nanoimpression est très prometteuse et répondra probablement aux besoins d’applications précises, même si beaucoup d’études sont encore nécessaires, notamment sur l’alignement niveau à niveau ou encore sur la diminution du temps de cycle.

Ce travail de thèse porte sur l’étude et le développement de la lithographie par nanoimpression. Dans le premier chapitre, nous exposerons l’ensemble des solutions potentielles à la réalisation de nanostructures en nous intéressant plus particulièrement à la lithographie par nanoimpression et aux moyens expérimentaux mis à disposition au LTM. Le second chapitre sera consacré à l’étude des films minces supportés. Nous déterminerons leur fraction volumique de solvant par spectroscopie infrarouge à transformée de Fourier ainsi que leur température de transition vitreuse par ellipsométrie spectroscopique. Nous montrerons alors comment les propriétés thermo-physiques des films évoluent avec le temps de recuit et leur épaisseur. Dans le chapitre 3, nous aborderons le problème de l’uniformité avec le pressage de zones de motifs de différentes densités. Nous montrerons alors comment la densité contrôle l’uniformité. Nous nous intéresserons également aux déformations du moule et à ces conséquences. Le dernier chapitre fera l’objet d’une étude concernant les instabilités du film de polymère au cours du pressage. Nous nous intéresserons plus particulièrement à l’apparition de ponts capillaires entre le film de résine et le moule et nous proposerons une interprétation simple, basée sur des effets électrostatiques, du mécanisme de formation.

Chapitre 1

Lithographie et Nanoimpression :

Généralités

La lithographie optique est, depuis la réalisation du premier circuit intégré, le moteur de l’industrie des semi-conducteurs. C’est son évolution permanente qui permet encore aujourd’hui la miniaturisation des composants. On doit ses évolutions majeures, principalement à la diminution de la longueur d’onde d’exposition (elle est passée, en un peu plus de 20 ans, de 436 nm à 193 nm), à l’augmentation de l’ouverture numérique et au développement de techniques d’amélioration de la résolution. On essaie ainsi de maintenir chaque génération lithographique le plus longtemps possible mais, sur une plus longue échéance, il semble malgré tout nécessaire d’introduire de nouvelles techniques. On voit alors apparaître le 157 nm, le 193 nm immersion, l’extrême UV, la lithographie électronique par projection et les lithographies par impression comme des solutions potentielles à la réalisation de nanostructures. Nous présenterons dans ce chapitre, les différentes stratégies qui existent pour la fabrication de nanostructures en s’intéressant plus particulièrement à la technique de nanoimpression. Nous verrons que son champ d’application dépasse largement les frontières de la microélectronique en permettant la fabrication de dispositifs électriques, optiques, magnétiques ou encore microfluidiques.

1.2

Stratégies de fabrication de nanostructures

L’approche classique de la nanofabrication est appelée top-down. Elle consiste à structurer un matériau déposé en couche mince par lithographie et gravure. La seconde approche est dite bottom-up puisqu’elle consiste à créer des structures directement à une taille nanométrique. Cette technique fait appel à la manipulation de nouvelles classes de matériaux (nanotubes de carbone, nanofils ou nanocristaux de silicium, ADN…) sur un substrat vierge qui va servir de support de croissance aux structures désirées ; ce sont les techniques d’auto-assemblage et d’auto-organisation [1]. Les futurs transistors seront probablement issus d’une méthode hybride où les approches top-down rencontreront les techniques bottom-up [2].

Dans cette partie, nous nous intéresserons plus particulièrement à l’approche top-down et à ses méthodes de lithographie que nous diviserons en deux classes : les méthodes conventionnelles et les méthodes non-conventionnelles.

1.2.1

Les méthodes conventionnelles

Les méthodes de lithographie conventionnelles sont des techniques qui impliquent une interaction entre un faisceau incident (photons, électrons...) et un substrat solide dont la structure est modifiée chimiquement par cette interaction. Nous présenterons brièvement la lithographie optique par projection avec ses extensions qui sont la lithographie extrême UV et la lithographie par immersion et enfin à la lithographie électronique. Selon l’ITRS 2003 [3, 4], ces techniques sont toutes des solutions potentielles à plus ou moins long terme (2004-2013) pour la réalisation de composants (cf. Figure 1.1).

Figure 1.1 - Les prochaines générations d’outils de lithographie : les solutions potentielles définies par l’ITRS 2003 (N.B. A ce jour, la lithographie optique à 157 nm n’y figure plus) [3].

Cette technique est la plus utilisée par l’industrie des semi-conducteurs car elle permet une production en masse de circuits intégrés. Cette méthode consiste à insoler une résine photosensible à travers un masque en verre et un système de lentilles ayant un facteur de réduction de 4 ou de 5. Le masque est constitué de motifs absorbant en chrome qui définissent les circuits à réaliser. La résolution de la lithographie optique par projection est définie par le critère de Rayleigh qui donne la relation entre la longueur d’onde d’insolation λ et la résolution des motifs R . Cette relation s’écrit :

NA k

R= 1λ (1.1)

où k1 est un paramètre qui dépend du procédé (résine, appareillage…) et NA1 est l’ouverture numérique du système optique. A partir de cette relation, on peut voir qu’une solution pour optimiser les performances des procédés de lithographie est d’augmenter l’ouverture numérique des optiques (cf. la lithographie par immersion). On peut également utiliser des techniques d’amélioration de la résolution (ou RET2, cf. Figure 1.1) telles que l’introduction de décalage de phase dans les masques (PSM3) pour réduire les tailles définies dans les résines en diminuant le facteur k1. Ces diverses techniques permettent de faire durer chaque génération lithographique le plus longtemps possible et de repousser ainsi chaque changement d’infrastructure. Néanmoins, la solution la plus immédiate, et indispensable à l’intégration continue des circuits, est la diminution de la longueur d’onde d’insolation. Aujourd’hui, les sources émettent dans l’UV profond (entre 350 nm et 150 nm), on parle alors de lithographie optique DUV4. Après la génération 248 nm (laser excimer KrF), les outils de lithographie de dernière génération fonctionnent pour la plupart avec des lasers ArF émettant à 193 nm. Alors qu’il apparaît possible de réaliser les composants pour le nœud technologique 65 nm par cette technique, il convient de déterminer qu’elle sera la prochaine génération pour réaliser des circuits sub-65 nm : l’extrême UV ou encore la lithographie par immersion sont des solutions potentielles.

1.2.1.2

La lithographie extrême UV (ou EUV)

Il s’agit d’une technique de projection utilisant une longueur d’onde de 13,5 nm. Des systèmes optiques à miroirs permettent une réduction des motifs du masque d’un facteur allant de 4 à 10 (cf. Figure 1.2) [5]. Le rayonnement utilisé étant très court, il est absorbé par l’ensemble des matériaux habituellement utilisés. De ce fait, les optiques et les masques en transmission employés par l’industrie microélectronique actuelle, doivent être remplacés par des miroirs et des masques en réflexion. Les miroirs sont constitués d’un empilement successif de couches minces de matériaux de bas et haut indice (40 paires de molybdène/silicium) pour former un miroir interférentiel de Bragg. Le masque est constitué du même empilement mais on y ajoute un matériau absorbant qui permet de définir les motifs à insoler. Les sources constituent aujourd’hui l’un des points faibles de la technique car elles délivrent, à cette longueur d’onde, une puissance encore insuffisante qui n’est pas adaptée à

1 NA : Numerical Aperture.

2 RET : Resolution Enhancement Technique. 3 PSM : Phase Shift Mask.

4

une production de masse (un débit de 120 plaquettes par heure nécessiterait une puissance de sortie de 150 W). Cet outil doit fonctionner sous vide (10-9 torr) pour éviter l’absorption du rayonnement par l’air ainsi que toute contamination. En utilisant une méthode appelée EUV-IL5, des réseaux périodiques de lignes sub-50 nm ont été réalisés dans du PMMA [6] et plus récemment, des réseaux périodiques de lignes sub-30 nm [7].

D’après l’ITRS 2003, la lithographie extrême UV pressentie pour la génération de composants 45 nm, se voit repoussée au nœud 32 nm en 2010. A l’heure actuelle, cette technique est toujours en développement en raison de problèmes majeurs comme la puissance de la source, sa durée de vie, la durée de vie des optiques, la disponibilité des masques avec un taux de défauts minime, la protection des masques durant leur manipulation, la résolution et la sensibilité des résines.

Figure 1.2 - Système de lithographie extrême UV : par un système d’optiques réflectives, le rayonnement extrême UV est projeté sur le masque puis réfléchi vers la plaquette à insoler.

1.2.1.3

La lithographie par immersion

La lithographie par immersion apparaît comme une des solutions les plus prometteuses pour prendre le relais de la lithographie optique à 193 nm. L’immersion permet d’accéder à de meilleures résolutions tout en conservant l’infrastructure de production des salles blanches actuelles. Cette technique consiste à placer de l’eau (ou un autre liquide d’indice plus élevé) entre la dernière lentille de projection et la plaquette de silicium [8]. Comme l’indice de réfraction de l’eau (1,44) est supérieur à celui de l’air (1), la résolution de l’outil est améliorée car cela réduit la longueur d’onde effective de 193 nm à 134 nm6 (i.e. diminution de la résolution par l’augmentation de l’ouverture numérique). L’utilisation de l’eau comme liquide d’immersion est un facteur totalement nouveau pour les systèmes optiques des outils de lithographie, et peut faire surgir de nouveaux problèmes. Il est possible par exemple que des bulles d’air se forment dans l’eau et viennent fortement perturber l’intégrité de l’image aérienne du masque. Une des solutions pour contrer cet effet parasite serait de faire dégazer l’eau avant son utilisation. Dans la configuration « douche »7, la lentille qui est en contact

5

EUV-IL : EUV Interference Lithography.

6 La longueur d’onde effective est obtenue en divisant la longueur d’onde totale par l’indice de réfraction du milieu.

7 Il existe plusieurs façons d’introduire l’eau dans le système. La configuration « douche » consiste à déposer l’eau sur la plaquette et l’aspirer, le tout de manière continue.

pas très sensible à l’eau, la combinaison du laser et du temps d’insolation peut aboutir à des dégradations. Une solution serait de constituer une couche protectrice sur la surface de la lentille. Aujourd’hui, on tente d’améliorer un peu plus les performances en utilisant des liquides d’indices plus élevés que l’eau [8].

Bien qu’il existe des incertitudes sur un dégazage ou une possible interaction de l’eau avec la résine, la lithographie par immersion apparaît comme un sérieux candidat à la succession de la technologie actuelle à 193 nm. Si elle fonctionne, elle pourrait être étendue par la suite à la technologie 157 nm, bien qu’à cette longueur d’onde, l’eau devient absorbante. Il faudra alors trouver un liquide transparent à cette longueur d’onde et de fort indice.

1.2.1.4

La lithographie électronique

Cette technique consiste à balayer la surface d’une résine avec un faisceau d’électrons dont l’énergie peut varier entre 1 et 200 keV. Ces équipements sont constitués d’une colonne semblable à celle des microscopes électroniques à balayage, d’un mécanisme de déflexion électromagnétique du faisceau et d’une platine porte-échantillon dont la position est contrôlée par interférométrie laser [9]. Les motifs sont ainsi dessinés directement dans le film de résine avec une résolution qui dépend du diamètre du faisceau incident (moins de 10 nm pour les équipements opérant entre 50 et 100 keV), des interactions entre les électrons et la matière (la diffusion des électrons aux petits angles dans la résine et la rétrodiffusion par le substrat aux grands angles) mais aussi des conditions de développement et de transfert des motifs [9, 10]. La vitesse d’écriture de ce type d’outil est extrêmement faible, ce qui empêche son utilisation pour une production de masse. Néanmoins la résolution est excellente et on peut réaliser, lorsque les conditions sont optimales, des motifs dont la taille est inférieure à 10 nm [11]. Cet outil est aujourd’hui couramment utilisé en recherche pour la réalisation de structures nécessitant des motifs sub-100 nm.

Il existe une seconde approche de la lithographie électronique qui consiste à utiliser les électrons en projection (SCALPEL8). Cette technique fait intervenir un masque pour permettre la diffusion des électrons avec une limitation angulaire [12]. Cette méthode semblable à la lithographie optique par projection est développée dans le but de permettre son utilisation pour une production de masse. Elle est capable d’atteindre une résolution de 80 nm [13]. Les problèmes qui entravent son développement sont liés à la haute énergie des électrons (~ 100 keV) qui chauffe énormément la plaquette, les interactions entre les électrons diffusés qui altèrent la netteté de l’image et la stabilité des masques.

1.2.2

Les méthodes non-conventionnelles

Le terme « non-conventionnelles » est utilisé pour parler de méthodes autres que celles utilisant des résines photo ou électro-sensibles. Ici, nous nous intéresserons à la lithographie molle, à la lithographie par nanoimpression (NIL9) et à une technique de nanoimpression assistée par des ultraviolets, l’UV-NIL10. Il existe néanmoins d’autres méthodes telles que les

8 SCALPEL : Scattering with angular limitation projection electron-beam lithography. 9 NIL : NanoImprint Lithography.

10

techniques utilisant des sondes locales (STM , AFM ou SNOM ), que nous ne décrirons pas ici [1].

1.2.2.1

La lithographie molle

La lithographie molle (ou « soft lithography ») est une technique qui permet la réalisation de structures dont les dimensions latérales peuvent aller de 30 nm à plusieurs centaines de microns [14, 15, 16]. Développée au départ par G.M. Whitesides, elle regroupe un ensemble de méthodes dérivées (REM14, MIMIC15, µTM16, SAMIM17…) parmi lesquelles, la plus connue est l’impression par microcontact (ou µCP18). Ces techniques utilisent un tampon en élastomère, qui est obtenu en faisant polymériser une couche de PDMS19 contre les motifs d’un moule en silicium réalisé par lithographie conventionnelle. En µCP, ce tampon est utilisé pour faire de l’encrage moléculaire. Il est alors recouvert d’un tapis moléculaire20 qui est transféré sur le substrat par contact. Après séparation, une monocouche de molécules auto-assemblées (SAM21) demeure au niveau des zones de contact et est utilisée comme masque pour une gravure chimique ou un dépôt sélectif.

La lithographie molle a été utilisée avec succès pour la réalisation de microstructures sur des surfaces courbes [17], pour la fabrication de transistors à effet de champ [18], de structures magnétiques ou encore de dispositifs optiques [19]. Sa résolution est limitée par la taille des motifs du moule en PDMS (les motifs sub-100 nm se déforment lorsque le facteur de forme est élevé) [20, 21] ainsi que par la diffusion des molécules en dehors des zones de contacts qui élargit les motifs de petites tailles [22].

1.2.2.2

La lithographie par nanoimpression

a

Le principe de la technique

La technique de nanoimpression est la variante miniaturisée du hot embossing. Elle consiste à mettre en forme, mécaniquement, un film polymère mince avec un moule dont les motifs sont définis par l’une des techniques de lithographies conventionnelles et par gravure (cf. Figure 1.3). Les polymères utilisés sont déposés en film mince par centrifugation à partir d’une solution. Il s’agit, dans la plupart des cas, de polymères thermoplastiques qui sont déformables au-delà de leur température de transition vitreuse (Tg). Le polymère est alors chauffé au dessus de sa Tg et une pression est appliquée sur le moule afin d’imprimer les motifs dans le polymère fondu. Une fois imprimé, le polymère peut être directement utilisé comme objet ou comme masque pour le transfert des motifs par gravure ou lift-off. Nous

11

STM : Scanning Tunneling Microscope. 12 AFM : Atomic Force Microscope.

13 SNOM : Scanning Near field Optical Microscopy. 14 REM : Replica Molding.

15

MIMIC : MIcroMolding In Capillaries. 16

µTM : MicroTransfer Molding.

17 SAMIM : Solvent-Assisted MIcroMolding. 18 µCP : MicroContact Printing.

19

PDMS : Polyiméthylsiloxane.

20 On utilise par exemple des molécules d’alcanethiols en solution dans de l’éthanol pour encrer des surfaces recouvertes d’or ou d’argent ou de molécules d’octadecyltrichlorosilane (OTS) en solution dans du toluène pour des surfaces en silicium.

21

polymère thermoplastique, mais d’autres matériaux tels que le nickel, le quartz, le SiO2 ou des polymères thermodurcissables sont aussi utilisés. Sur la Figure 1.4, on peut voir les motifs d’un moule et le résultat obtenu après impression.

Cette technique présente certains avantages par rapport aux lithographies conventionnelles. Il s’agit d’une technique flexible qui permet d’atteindre les mêmes résolutions que celles obtenues par lithographie électronique (i.e. la résolution est limitée par celle du moule), tout en étant largement plus rapide et de moindre coût. Un des objectifs de cette méthode est la réalisation de nanostructures sur de grandes surfaces.

Substrat

T > Tg

Film polymère

Moule

Pression

(a)

Substrat

T > Tg

Film polymère

Moule

Pression

Substrat

T > Tg

Film polymère

Moule

Pression

(a)

Substrat SubstratL

S

hr hiL

S

hr hiL

S

hr hi(b)

Moule

Substrat SubstratL

S

hr hiL

S

hr hiL

S

hr hi(b)

Moule

Figure 1.3 - Présentation du principe de la nanoimpression : (a) Les motifs du moule sont pressés dans un film de polymère à une température supérieure à sa température de transition vitreuse. (b) Après refroidissement et séparation, les motifs du moule sont imprimés dans le polymère. On choisit l’épaisseur initiale du film de résine de manière à garder en fond de motif une fine couche de polymère appelée épaisseur résiduelle. Cela évite un contact direct entre le moule et le substrat (paramètres géométriques : L représente la largeur d’une ligne, S l’espacement, hr est l’épaisseur résiduelle et hi l’épaisseur initiale du film).

(a) (b)

Figure 1.4 - (a) Moule, (b) Motifs imprimés correspondants (couronnes de dimensions 2 µm x 2 µm avec un trou central de 750 nm x 1.5 µm).

b

Les faits marquants depuis son apparition en 1995

C’est en 1995 qu’est apparue la nanoimpression [23]. Steven Y. Chou la présente alors comme une technique de lithographie potentielle pour la fabrication de nanostructures. Deux ans plus tard, il démontre qu’il est possible par cette technique d’atteindre des résolutions de l’ordre de 10 nm (cf. Figure 1.5) [24]. Depuis, des efforts considérables ont été déployés de par le monde pour son développement. Nous allons présenter ci-dessous une liste chronologique et non exhaustive des nombreuses avancées et réalisations qui ont marqué son évolution (d’après [25]).

(a)

(b)

(c)

(a)

(b)

(c)

Figure 1.5 - (a) Réseau de plots (10 nm de diamètre, 40 nm de période et 60 nm de haut) sur un moule en silice, (b) Résultat de l’impression dans du PMMA, (c) Résultat du transfert des motifs par lift-off [24].

En 1997 : - Réalisation et caractérisation du premier nano-transistor à effet de champ (100 nm wire channel) [26].

- Réalisation et caractérisation de nano-disques compacts d’une capacité de stockage de 400 Gbits/in2 [27].

En 1999 : - Réalisation d’un photodétecteur Métal-Semiconducteur-GaAs à une échelle nanométrique [28].

- Réalisation d’un dispositif optique dans un polymère organique avec une résolution sub-micrométrique et sans altération des propriétés optiques [29]. - Réalisation de réseaux de polariseurs de périodes 190 nm [30].

- Alignement avec une précision de 1 µm en utilisant un équipement d’alignement commercial [31].

- Apparition d’une technique dérivée de la nanoimpression : l’UV-NIL [32]. En 2000 : - Première impression à grande échelle sur une surface de 150 mm de diamètre

[33].

- Impression par la technique du Step and Stamp qui consiste à imprimer une puce et décaler la plaque pour recommencer le cycle autant de fois que nécessaire [34].

- Commercialisation de polymères conçus spécialement pour la nanoimpression [35].

- Réalisation de moules à bas coût à l’aide d’un thermodurcissable [36].

En 2001 : - Impression d’un polymère conducteur sans qu’il y ait altération de sa conductivité [37].

En 2002 : - Réalisation du premier dispositif microfluidique par nanoimpression [39]. - Nouveaux traitements anti-adhésifs pour des moules comportant des motifs sub-100 nm [40].

- Réalisation de structures photoniques à 2 dimensions (guide d’ondes) [41]. En 2003 : - Dans le secteur de l’électronique moléculaire, réalisation d’un circuit (une

mémoire non volatile d’une capacité de stockage de 6,4 Gbits/cm2) comportant 2 niveaux de nanoimpression séparés par une monocouche moléculaire [42].

En 2004 : - Homogénéité de l’impression à grande échelle sur une surface de 200 mm de diamètre [43].

…

c

Les objectifs et les challenges

Comme toute nouvelle technique, la nanoimpression rencontre de nombreux obstacles à son développement. Malgré les multiples réalisations qui montrent l’immense potentiel de la méthode, l’entreprise est difficile et il reste encore beaucoup d’efforts à fournir pour en faire une technique de nanofabrication viable à grande échelle. Nous allons présenter ci-dessous les différentes difficultés à surmonter ainsi que les objectifs à atteindre (d’après [25], [44], [45]).

• L’uniformité des pressages

Avant tout, la nanoimpression doit permettre des impressions uniformes (i.e. une épaisseur résiduelle hr constante) sur toute la surface imprimée car c’est le seul moyen de conserver les dimensions des motifs lors du transfert par gravure plasma. Or il se trouve que l’uniformité d’un pressage est étroitement liée à la densité des structures présentes sur le moule, à la viscosité du polymère, à la profondeur de gravure du moule ainsi qu’à sa déformation. De nombreux efforts sont réalisés dans ce domaine et les études portent sur le comportement du moule, les mécanismes d’écoulement du polymère fondu et les propriétés physico-chimiques des polymères. D’autres groupes travaillent également sur de nouveaux modes d’impression comme l’ACP (ou «Air Cushion Press»). Cette méthode consiste à mettre en contact le moule et le substrat à l’aide d’une pression d’air, ce qui permet d’améliorer la distribution des pressions sur le moule, de s’affranchir du manque de planéité des plateaux de la presse et d’éviter les problèmes d’alignements dus aux glissements entre le moule et le substrat [46].

• Les problèmes d’adhésion

Les problèmes d’adhésion entre le moule et le polymère sont également importants car ils conditionnent la force nécessaire au démoulage et sont souvent responsables de l’arrachage des motifs. L’ensemble des groupes utilise actuellement des dépôts anti-adhésifs mais cela ajoute une étape supplémentaire à la réalisation du moule. De plus ces dépôts ne sont pas toujours efficaces lors de l’impression de motifs denses ou de facteurs de forme élevés. Pour s’affranchir de cette étape supplémentaire, on peut travailler sur le polymère en y ajoutant des composés aux propriétés anti-adhésives ou utiliser des moules conçus par nanoimpression directement dans un fluoropolymère [47, 48]. Une voie complémentaire consiste à imprimer des polymères présentant une meilleure tenue mécanique, plus résistants au démoulage.

• Le multi-niveaux

La réalisation du multi-niveaux fait partie des défis majeurs qui occupent actuellement certains laboratoires. En 2001, Steven Y. Chou et son équipe ont réalisé un alignement au micron sur une surface de 100 mm de diamètre avec une dispersion de 0,4 µm dans les directions X et Y [49]. L’alignement entre le moule et le substrat a été réalisé à l’aide d’un aligneur commercial. L’alignement niveau à niveau n’est pas chose aisée car il dépend de nombreux facteurs comme les propriétés physico-chimiques du polymère utilisé, les mouvements qui ont lieu durant le pressage, la différence d’expansion thermique entre le moule et le substrat (on choisit si possible de prendre le même matériau), la courbure des plaquettes de silicium ainsi que leur taille. Aujourd’hui, pour des applications VLSI22, le désalignement mesuré doit être de 32 nm pour le nœud technologique 90 nm.

• Le temps de cycle

Le temps de cycle est également un point important sur lequel les chercheurs travaillent. En imaginant un système totalement automatisé à l’image de ceux déjà existant en lithographie conventionnelle, on pourrait inclure dans ce temps de cycle, le temps de chargement, celui nécessaire à l’alignement et à l’impression et celui nécessaire à la séparation et au déchargement de la plaque. Néanmoins, on peut estimer le temps nécessaire à l’impression (montée en température, impression et refroidissement) à quelques minutes sur petits échantillons. Notons que ce temps augmente avec la surface à imprimer. Aujourd’hui, on cherche à diminuer ce temps de cycle en utilisant des polymères de faible Tg et de faible viscosité. On y parvient alors en réduisant les temps de chauffage et de refroidissement.

• Les pressages à grande échelle

Afin de s’adapter aux standards de production, on tend bien sûr à imprimer des substrats de grande taille (plaquettes de silicium de 200 mm de diamètre). Cela accentue les problèmes déjà rencontrés sur des échantillons de plus petite taille comme l’apparition de gradients thermiques liés au manque de planéité des plaquettes mais aussi les problèmes d’uniformité, d’adhésion et d’alignement.

• La propreté et l’usure des moules

La nanoimpression est une méthode qui implique un contact entre le moule et le film de résine. Par conséquent, la propreté du moule, ainsi que son usure, sont des facteurs importants qu’il convient d’étudier. De plus, les moules sont destinés à être utilisé plusieurs fois sans étape de nettoyage. La défectivité est donc d’une importance capitale pour la viabilité de la technique.

• La caractérisation des pressages

Aujourd’hui, l’analyse d’une structure imprimée se fait au microscope électronique à balayage, après clivage. Dans l’avenir, une analyse systématique, plus rapide et non destructive des impressions est nécessaire. La scatterométrie est une méthode optique qui permet un contrôle dimensionnel des structures périodiques et qui pourrait répondre aux besoins de la nanoimpression [50].

Voilà quelques points qui montrent clairement que la nanoimpression, bien que prometteuse, reste encore une méthode en voie de développement. Aujourd’hui, face aux

22

et plus particulièrement par une technique développée par C.G. Willson, le step and flash imprint lithography (ou S-FIL) [32].

1.2.2.3

L’UV-NIL

L’une des évolutions majeures de la nanoimpression est l’association de l’impression et d’une exposition sous ultraviolets, l’UV-NIL [32]. Cette technique consiste à imprimer une résine photosensible avec un moule en quartz puis à l’exposer sous UV pour la faire réticuler. Il existe deux approches de cette méthode : soit la résine est dispensée localement en quantité nécessaire à l’impression d’une puce [32], soit elle est déposée en film mince puis imprimée [51]. Cette technique présente plusieurs avantages en comparaison du procédé classique de nanoimpression : les résines utilisées sont très peu visqueuses (moins de 4 mPa.s), l’impression ne nécessite alors aucun cycle de chauffe et les pressions à appliquer sont très faibles (< 7.10

-2

bar) [52]. Cette méthode permet même un alignement niveau à niveau à travers le moule qui est transparent. Elle apparaît alors comme la technique de lithographie non-conventionnelle la plus prometteuse pour répondre aux exigences requises à la fabrication de circuits intégrés [53].

1.2.3

Comparatif des différentes techniques

Les Tableaux 1 et 2 présentent les limites de résolutions des méthodes de lithographie conventionnelles et conventionnelles. Ce comparatif montre que les méthodes non-conventionnelles sont tout autant, voire plus compétitives, que les méthodes non-conventionnelles, au niveau des résolutions atteintes. Notons de plus que ces dernières sont plus coûteuses, techniquement plus complexes à mettre en oeuvre et parfois trop lentes pour permettre une production de masse. Les méthodes non-conventionnelles sont au contraire moins chères, plus rapides et plus faciles d’utilisation. Elles sont néanmoins encore au stade du développement. Toutes ces techniques couvrent, selon l’ITRS 2003, un grand nombre de nœuds technologiques.

Limite pratique Limite ultime

EUV 35 nm (λ= 13,5 nm NA = 0,3 ; DOF23 = 1,4 µm) <30 nm (λ= 13,5 nm NA = 0,3 ; DOF = 0,07 µm) Faisceau d’électrons 30 - 50 nm 7 - 20 nm Scalpel 90 nm 35 nm M ét h o d es co n ve n ti o n n el le s 193 nm immersion 80 nm (NA = 0,85) 38 nm (NA = 1,26) Tableau 1.1 - Limite des résolutions pratique et ultime des méthodes conventionnelles.

23

Limite pratique Limite ultime µCP 60 nm 35 nm NIL 20 - 40 nm < 10 nm M ét h o d es n o n -c o n ve n ti o n n el le s UV-NIL 20 - 40 nm < 10 nm

Tableau 1.2 - Limite des résolutions pratique et ultime des méthodes non-conventionnelles.

1.3

La Lithographie par NanoImpression au LTM

1.3.1

La fabrication des moules

1.3.1.1

Par des méthodes conventionnelles

Les moules sont fabriqués par des techniques de lithographie conventionnelles dont le choix dépend de la résolution des motifs souhaitée. Pour des résolutions sub-200 nm nous utilisons la technique de lithographie électronique. Dans le cas contraire, la lithographie optique DUV (λ = 248 nm) est généralement employée. Après exposition, la résine est développée et les motifs sont gravés par gravure ionique réactive. Il s’agit d’une technique de gravure sèche mise en oeuvre dans une enceinte sous atmosphère gazeuse. Le plasma est généré par une décharge capacitive créée entre deux électrodes dont l’une est connectée à un générateur radiofréquence (RF) (cf. Figure 1.6). L’obtention de profils parfaitement verticaux (i.e. gravure anisotrope24) découle d’une synergie entre les mécanismes de gravure chimique, due aux espèces neutres du plasma, et physique, due au bombardement énergétique et directionnel des ions. Le premier mécanisme est lié à l’interaction entre le substrat à graver et les espèces neutres et réactives du plasma. Ces dernières sont adsorbées sur la surface, un produit de réaction volatil est formé et désorbe spontanément. Il s’agit d’une gravure spontanée, sélective25 et totalement isotrope qui génère une composante de gravure latérale. Le second mécanisme est non sélectif et parfaitement anisotrope. En combinant ces deux mécanismes, la gravure plasma permet d’ajuster la sélectivité en travaillant sur le choix des gaz et d’améliorer l’anisotropie en contrôlant le flux et l’énergie des ions.

24 L’anisotropie se définie par

v V V

A=1− h où Vv et Vh sont respectivement la vitesse de gravure verticale et

horizontale. Une anisotropie de 1 signifie que la vitesse de gravure horizontale est nulle. Les profils de gravure sont alors parfaitement verticaux et on dit que la gravure est anisotrope.

25

La sélectivité S se définie comme le rapport des vitesses de gravure verticale de deux matériaux tels que le

silicium et le masque en résine par exemple. On a alors

Résine Si v V v V S = .

Gaines électrostatiques

RF

Substrat Plasma au potentiel Vp + + + + + + + _ _ _ _ _ E gaz de gravure Evacuation des produits de gravure Gaines électrostatiquesRF

Substrat Plasma au potentiel Vp + + + + + + + + + + + + + + _ _ _ _ _ _ __ _ _ E gaz de gravure Evacuation des produits de gravureFigure 1.6 - Principe de la gravure par plasma [54].

Souvent l’anisotropie de la gravure est améliorée en créant une couche de passivation sur les flancs des motifs. Cette couche a pour but de limiter la gravure latérale des motifs et permettre ainsi la conservation des dimensions critiques. La gravure du silicium est réalisée à l’aide du mélange HBr/Cl2/O2. L’anisotropie de la gravure est alors assurée par la formation d’une couche mince de passivation du type SiOx26. Cette couche se forme à partir des produits de réaction Si, SiBrx et SiClx qui se déposent sur les flancs pendant la gravure. Le silicium est généralement gravé dans un mélange HBr : 112 sccm27 / Cl2 : 68 sccm / O2 : 7 sccm à une pression de 4 mTorr et pour des puissances RF d’excitation28 du plasma Ws de 350 W et d’autopolarisation29 du substrat Wb de 120 W. Le temps de gravure est adapté à la profondeur désirée. Dans ces conditions, une profondeur de gravure de 150 nm s’obtient en 50 secondes.

1.3.1.2

Par impression

Pour s’affranchir de certains problèmes d’adhésion rencontrés lors de la séparation d’un moule en silicium (substrat de 200 mm de diamètre recouvert d’un démoulant) et d’un film mince de PDMS, nous avons dupliqué par pressage un moule de silicium dans du polycarbonate. Ce moule, grâce aux caractéristiques mécaniques du polycarbonate, nous a permis d’imprimer des films liquides de PDMS. C’est son côté flexible qui s’est avéré très utile lors du démoulage. L’utilisation de ce moule pour l’impression de films plus visqueux et plus « collant » comme les films de NEB22 n’a pas donné les résultats attendus : déformation des motifs du moule et arrachage ont été observés. Les déformations, liées à des propriétés intrinsèques du polymère, n’ont pas pu être évitées alors qu’un démoulant (un dépôt de CFx, voir ci-dessous) nous a permis de démouler sans arracher, même si sa durée de vie est limitée à quelques pressages.

26 La gravure anisotrope de l’oxyde de silicium s’obtient, dans un plasma fluoro-carboné, grâce à la formation d’une couche de passivation du type (CFx).

27 Standard cubic centimeter per minute : cm3/mn. 28 La puissance d’excitation de la source (W

s) contrôle le flux des ions bombardant le substrat. 29 La puissance d’autopolarisation, aussi appelée puissance bias (W

b), permet de polariser le substrat et de contrôler ainsi l’énergie des ions qui le bombardent.

1.3.2

Les polymères

Dans le cadre de cette thèse, nous avons principalement imprimé une résine à amplification chimique négative initialement utilisée en lithographie optique et électronique. Cette résine, appelée NEB22 (Sumitomo Chemicals), est composée pour l’essentiel d’un copolymère à base de Polyhydroxystyrène (PHS), d’un agent réticulant, d’un composé photosensible et d’un solvant, le Propylène Glycol MonométhylEther Acétate (PGMEA) (cf. Figure 1.7). Ce ne sont pas les propriétés optiques de cette résine qui nous intéressent mais plutôt sa résistance aux procédés de gravure plasma, due à la présence de noyaux aromatiques dans les molécules ainsi que son faible poids moléculaire (Mw = 3000 g/mol) qui induit une faible température de transition vitreuse30. Elle se dépose par centrifugation et selon les conditions, les épaisseurs obtenues sont comprises entre 40 nm et 400 nm. Sa température de transition vitreuse est de 80°C. Elle a été déterminée par calorimétrie différentielle modulée (MT-DSC) à partir d’un échantillon de poudre. Il existe aussi un phénomène de réticulation qui est activé thermiquement vers 140°C, ce qui nous permet d’imprimer ce polymère à des températures comprises entre 100°C et 130°C.

Figure 1.7 - Composition de la NEB22 : (a) la matrice polymère, (b) l’agent réticulant, (c) le composé photosensible ou photogénérateur d’acide, (d) le solvant.

Les résultats présentés dans cette thèse ont tous été obtenus avec de la NEB22. Néanmoins, nous avons également étudié d’autres résines spécialement formulées pour la nanoimpression par des fournisseurs comme MicroResist Technology et d’autres polymères plus classiques comme le polycarbonate (PC), le polyméthacrylate de méthyl (PMMA) et le polydiméthylsiloxane (PDMS). Le Tableau 1.3 résume certaines caractéristiques physico-chimiques de ces polymères.

30 Le poids moléculaire M

w et la température de transition vitreuse Tg sont liés par la relation suivante :

w g w g M A ) ( T ) (M

T = ∞ − où A est une constante qui dépend de la nature du polymère et Tg(∞) est la valeur de g

Monomère Mw (kg/mol) Tg (°C) Remarques complémentaires NEB22 OH CH CH2 OH CH CH2 3 80

- Faible tenue mécanique. - Bonne résistance à la gravure. PC C O C O O CH3 CH3 C O O C O CH3 CH3 28,6 145 - Dilution dans du tétrahydrofurane (THF) ou du cyclohexanone pour

en faire des films minces. - Bonne tenue mécanique. - Bonne résistance à la gravure. PMMA CH2 CH3 C C O OCH3 CH2 CH3 C C O OCH3 950 126 - Faible résistance à la gravure. PDMS Si CH3 CH3 O Si CH3 CH3 O ~ 100 -127 - Dilution dans de l’hexane pour en faire des

films minces. - Liquide avant impression (η= 3,9 Pa.s), il polymérise en 10 min. à

150°C.

Tableau 1.3 -Caractéristiques physico-chimiques de quelques polymères utilisés au laboratoire.

1.3.3

Les dépôts anti-adhésifs

Nous venons de voir que les moules utilisés sont en silicium. Ce solide, caractérisé par une énergie de liaison élevée (≈1eV), est mouillable31 par la plupart des liquides. De plus, il est naturellement recouvert d’une fine couche d’oxyde natif SiO2, d’une dizaine d’angströms, qui possède en surface des groupements silanols (Si-OH). Un polymère comme le PHS peut alors, par l’intermédiaire de ces atomes d’oxygène, facilement établir des liaisons hydrogène avec le moule. C’est la raison pour laquelle nous observons de l’arrachage lorsque la surface du moule n’est pas modifiée par un traitement anti-adhésif (cf. Figure 1.8). Ce traitement a pour but de diminuer son énergie de surface en le recouvrant d’un dépôt plutôt hydrophobe comme le téflon (ou PTFE32 de formule chimique

(

−CF2 −CF2 −)

n).

31 Sur une surface mouillable, les interactions sont favorables et les liquides ont tendance à s’étaler. 32

Figure 1.8 - Résultat de pressages, à gauche, avec démoulant et à droite, sans démoulant.

1.3.3.1

Les différents démoulants

Nous avons caractérisé et utilisé 4 types de démoulants : le SiOC, le CFx, le FOTS et un démoulant commercial appelé Optool dsx33. Le SiOC est un matériau que l’on dépose sur les motifs du moule (≈10nmsur le haut des motif et 7 nm sur les flancs) par PECVD34. Ce dépôt est très apprécié en nanoimpression pour ces propriétés anti-adhésives. Les dépôts de films polymères fluorocarbonés (CFx) également déposés par PECVD sont aussi utilisés comme démoulant. Le gaz précurseur alors utilisé est l’octofluorocyclobutane (C4F8) et la croissance du film se fait par une succession d’étapes élémentaires :

1. Création des espèces réactives :

− + − → + + + +e CF CF F e F C4 8 x x

2. Diffusion des espèces jusqu’au substrat.

3. Adsorption en surface, puis réactions chimiques qui les transforment et produisent les espèces qui vont former le film :

2

nCF CFx →

Sur la Figure 1.9, on peut voir le spectre XPS35 d’un film fluorocarboné obtenu par PECVD à partir de C4F8. On y trouve 4 pics bien distincts qui représentent les liaisons carbone-fluor

composant le film : les liaisons CCF (286.6 eV), CF (288.8 eV), CF2 (290.1 eV) et CF3 (293.2

eV) [55]. La liaison la plus importante ici est la liaison CF2 car c’est elle qui donne au film ses

propriétés anti-adhésives en diminuant son énergie de surface. Un film de bonne qualité est alors caractérisé par une forte concentration de liaisons CF2 et une faible concentration de

liaisons CF et CCF [56, 57].[58]

33 Démoulant commercial de la société Daikin [58]. 34 PECVD : Plasma Enhanced Chemical Vapor Deposition. 35

Figure 1.9 - Spectre XPS d’un film fluorocarboné obtenu par PECVD (dépôt de 10 sec. / précurseur : C4F8).

Nous avons abandonné ce dépôt car une étude réalisée sur son vieillissement (à l’air et après plusieurs utilisations) a montré que la composition chimique du film évolue avec le temps et le nombre d’utilisations, ce qui altère ses propriétés anti-adhésives [55, 56]. De plus, comme pour le SiOC, le procédé à notre disposition ne permet pas le dépôt de couche très fines ce qui entraîne une modification de la dimension des motifs (cf. Figure 1.9) [40, 59]. Nous nous sommes alors intéressé à un autre mode de dépôt : le procédé de silanisation (cf. Figure 1.10). Ce procédé consiste à faire réagir chimiquement des groupements trichlorosilane avec les silanols de la surface. On greffe ainsi en surface un tapis de chaînes hydrophobes qui selon sa compacité sera plus ou moins mouillant. Nous avons choisi de greffer des molécules de perfluorooctyltrichlorosilane (FOTS, cf. Figure 1.10). Ces molécules contiennent un certain nombre de radicaux CF2 qui confèrent au matériau ces propriétés

anti-adhésives. Ce traitement doit être réalisé sous atmosphère contrôlée, à l’abri de l’air pour éviter une polymérisation du matériau à déposer. Le démoulant est efficace mais le procédé de mise en oeuvre sur des substrats de 200 mm de diamètre est lourd.

Si OH Si OH Si OH Substrat Si O Si O Si O Substrat C F F C F F C F F C F F C F F C F F F C H H C H H Si C F F C F F C F F C F F C F F C F F F C H H C H H Si Cl Cl Cl -3HCl Si OH Si OH Si OH Substrat Si OH Si OH Si OH Substrat Si O Si O Si O Substrat Si O Si O Si O Substrat C F F C F F C F F C F F C F F C F F F C H H C H H Si C F F C F F C F F C F F C F F C F F F C H H C H H Si C F F C F F C F F C F F C F F C F F F C H H C H H Si Cl Cl Cl C F F C F F C F F C F F C F F C F F F C H H C H H Si Cl Cl Cl -3HCl

Figure 1.10 - Le procédé de silanisation : la molécule de FOTS se lie à la surface de manière covalente.

2 9 8 2 9 6 2 9 4 2 9 2 2 9 0 2 8 8 2 8 6 2 8 4 2 8 2 0 1 0 0 0 2 0 0 0 3 0 0 0 4 0 0 0 5 0 0 0 C C F C F C F2 C F 3 In te n s it é ( a .u .) E n e rg ie d e lia is o n (e V )

9 nm

1.3.3.2

Mesure des angles de contact

Des mesures d’angle de contact ont été réalisées sur l’ensemble des démoulants présentés ci-dessus. Les résultats sont regroupés dans le Tableau 1.4 où on trouve les valeurs des énergies de surface ainsi que celles des angles de contact obtenus pour trois liquides tests (eau, éthylène glycol et diiodométhane). Ces valeurs nous renseignent sur la mouillabilité des démoulants : une énergie de surface faible ou un angle de contact élevé garantissent de bonnes propriétés anti-adhésives des surfaces (cf. chapitre 4). Nous avons complété ce tableau avec les valeurs obtenues pour le silicium vierge et nous pouvons remarquer que son énergie de surface est de 3 à 5 fois plus élevé lorsqu’il n’est pas traité.

Angles de contact (°) Eau Ethylène glycol Diiodométhane Energie de surface (mN/m) Silicium 22,2 7,9 36,4 64 Silicium + CFx 103,8 89,4 82,4 16,4 Silicium + SiOC 100,5 86,7 76 18,8 Silicium + FOTS 95 78,2 71,7 22,6 Silicium + Optool ...dsx 111,9 97,5 88,9 12,6

Tableau 1.4 - Energies de surface et angles de contact obtenus pour différents démoulants.

1.3.4

Les outils de pressage

Nous disposons au laboratoire de 2 presses, une première utilisée pour le pressage d’échantillons de 4 cm2 et une seconde conçue pour l’impression de substrats de 200 mm de diamètre.

Figure 1.11 - Presse Digipress commercialisée par Metkon.

La presse Digipress® est initialement dédiée à l’enrobage d’échantillons métallographiques (cf. Figure 1.11). Nous l’utilisons en nanoimpression pour le pressage d’échantillons de 4 cm2. Cette presse est automatisée. La pression, le chauffage, le refroidissement et le temps de cycle sont pilotés par un microprocesseur. La pression

Piston supérieur

Chambre de moulage

Piston inférieur

inconvénients de cette presse sont la régulation de la température qui n’autorise qu’une précision de ±10°C et celle de la pression qui n’autorise qu’une précision de ±5bars.

Figure 1.12 - Presse EVG®520HE (EVGroup). Cette presse est dédiée à l’impression de substrats de 200 mm de diamètre.

L’équipement EVG®520HE est une presse commercialisée par la société autrichienne EVGroup (cf. Figure 1.12). Initialement utilisée pour le wafer bonding, elle est aujourd’hui dédiée à l’impression de substrats de 200 mm de diamètre. La température maximale qu’elle peut atteindre est de 350°C et la force maximale qu’elle peut appliquer sur le substrat est de 40000 N, ce qui correspond à une pression de 15 bars pour des surfaces de 200 mm de diamètre. Avec cet équipement, nous contrôlons précisément la température, la pression ainsi que le parallélisme entre le substrat et le moule. Les pressages peuvent être réalisés soit à la pression atmosphérique, soit sous vide (10-2 mbar) et le refroidissement est assuré par un circuit d’eau.

1.3.5

Le transfert des motifs

Le retrait de l’épaisseur résiduelle présente au fond des motifs imprimés ainsi que le transfert des motifs dans le substrat sous-jacent sont généralement réalisés par une gravure ionique réactive. Ce transfert peut également être effectué par lift-off.

1.3.5.1

Le retrait de l’épaisseur résiduelle

La gravure de l’épaisseur résiduelle doit être essentiellement anisotrope de manière à conserver les dimensions initiales des motifs imprimés. Cette étape est critique puisque c’est elle qui conditionne le respect des dimensions lors du transfert.

Les résines utilisées sont des polymères organiques. Elles sont par conséquent essentiellement composées de carbone et d’hydrogène. Pour graver de telles résines, l’utilisation d’une chimie plasma à base d’oxygène semble la plus adaptée puisqu’elle génère

des produits de gravure volatils tels que CO ou CO2. Cependant, une pression partielle

d’oxygène atomique trop grande se traduit par des vitesses de gravure verticale et horizontale trop importantes. Aussi, afin de permettre un contrôle plus précis du procédé (quelques nanomètres par seconde), souvent, l’oxygène est dilué dans un gaz chimiquement inerte vis-à-vis de la résine et du silicium. Le gaz que nous utilisons est le gaz d’acide bromique (HBr) qui, en présence d’O2, est sélectif vis-à-vis du silicium. Les épaisseurs résiduelles sont

généralement gravées dans un mélange HBr : 40 sccm / O2 : 15 sccm à une pression de 5

mTorr et pour des puissances RF d’excitation du plasma Ws de 250 W et d’autopolarisation

du substrat Wb de 60 W. Le temps de gravure est adapté à l’épaisseur de résine à retirer.

1.3.5.2

Le transfert

Il existe deux solutions pour transférer les motifs imprimés dans le substrat sous-jacent. La première est classique puisqu’elle consiste à transférer les motifs par gravure ionique réactive en utilisant la résine comme masque (cf. paragraphe 1.2.1.2 a). La seconde, appelée lift-off, est une technique qui consiste à déposer une couche métallique sur toute la surface de l’objet et nettoyer l’ensemble dans un solvant comme nous le présentons sur la Figure 1.13. Il faut néanmoins éviter d’établir une continuité du film métallique entre les zones hautes (i.e. la surface de la résine) et les zones basses (i.e. la surface du substrat). Pour cela, il convient de déposer une épaisseur de métal égale à un tiers de la hauteur totale de la ligne et veiller à ce que les profils de pressage et de gravure soient verticaux. Après avoir dissous la résine dans un solvant, le métal ne subsiste qu’au fond des motifs et le transfert est réalisé. Les motifs liftés peuvent à leur tour servir de masque ou être utilisés directement comme interconnexions par exemple.

Figure 1.13 - Schémas représentant le transfert des motifs par gravure plasma (à gauche) et par lift-off (à droite).

Dans le cadre de la réalisation de nanoélectrodes, nous déposons généralement une première couche de 5 nm de titane qui sert de couche d’accroche puis nous complétons la

(5) Après retrait de la résine Substrat Résine Après retrait de l’épaisseur résiduelle Film de résine imprimé (1) (2) Après gravure (3) (4) Après dépôt Après retrait de la résine (5) Dépôt métallique (Titane/Or) Le procédé lift-off

d’acétone auquel on associe des ultrasons pour un meilleur nettoyage de la surface.

1.4

Conclusion

Il existe un certain nombre de techniques capables de prendre le relais de la lithographie à 193 nm. Parmi les challengers, on trouve la technique de lithographie à 193 nm par immersion, la lithographie extrême UV, la lithographie électronique par projection et les techniques de lithographie par impression (µCP, NIL, UV-NIL). Les méthodes conventionnelles sont soit extrêmement lentes, ce qui est incompatible avec une production de masse, soit extrêmement coûteuses. Par contre, les méthodes non-conventionnelles ont l’avantage d’être simples, performantes et moins chères, ce qui est un atout de poids face à l’augmentation exponentielle du prix des équipements de lithographie conventionnelle. Néanmoins, avant de voir l’une ou l’autre de ces techniques permettre la fabrication des circuits intégrés de demain, il reste encore un grand nombre d’efforts à réaliser, notamment en ce qui concerne l’alignement. En dehors de la microélectronique, d’autres domaines d’applications ont besoin de nouvelles méthodes de lithographies résolvantes, rapides et peu chères pour la réalisation de nanostructures. On retrouve alors ces méthodes pour la fabrication de dispositifs électriques, optiques (guides d’onde), magnétiques (stockage de données) et microfluidiques. C’est d’ailleurs grâce à ces applications que la nanoimpression a vu le jour.

Bibliographie

1 Y. Chen, A. Pépin

Nanofabrication : conventional and nonconventional methods Electrophoresis 22, 187-207 (2001)

2 C. Joachim, J.K.Gimzewski, A. Aviram

Electronics using hybrid-molecular and mono-molecular devices Nature 408, 541-548 (2000)

3 http://public.itrs.net

4 http://www.france-science.org/publications/physique/PhysUSA_N12.pdf

5 C.W. Gwyn, R. Stulen, D. Sweeney, D. Attwood

Extreme ultraviolet lithography

J. Vac. Sci. Technol. B 16 (6), 3142-3149 (1998)

6 H.H. Solak, C. David, J. Gobrecht, L. Wang, F. Cerrina

Four-wave EUV interference lithography Microelectronic Engineering 61, 77-82 (2002)

7 V.N. Golovkina, P.F. Nealey, F. Cerrina, J.W. Taylor, H.H.

Solak, C. David, J. Gobrecht

Exploring the ultimate resolution of positive-tone chemically amplified resists : 26 nm dense lines using extreme ultraviolet interference lithography

J. Vac. Sci. Technol. B 22 (1), 99-103 (2004)

8 B.W. Smith, A. Bourov, Y. Fan, L. Zavyalova, N. Lafferty, F. Cropanese

Approaching the numerical aperture of water- Immersion lithography at 193 nm

Proc. SPIE vol. 5377 (2004)

9 M.A. McCord, M.J. Rooks

Handbook of microlithography : microfabrication and microsystems

P. Rai-Choudhury, SPIE press, pp. 139-250, Washington (1997)

10 T.H.P. Chang, D.P. Kern, E. Kratscgmer, K.Y. Lee, H.E.

Luhn, M.A. McCord, S. Rishton, Y. Vladimirsky

Nanostructure technology

IBM J. Res. & Dev. 32 (4), 462-492 (1988)

![Figure 2.3 - Evolution schématique du module d’Young d’un polymère linéaire avec la température [3]](https://thumb-eu.123doks.com/thumbv2/123doknet/12878820.369842/42.892.268.646.777.1050/figure-evolution-schématique-module-young-polymère-linéaire-température.webp)