Ministère de l'Enseignement Supérieur et de la Recherche

Scientifique

THÈSE

Présentée pour obtenir le grade de

DOCTEUR

de

L’université 8 Mai 1945 Guelma

Spécialité : Génie Mécanique Option: Mécanique AppliquéePrésentée par

YOUNES RAMDANE

Perception sonore au service de l’optimisation du

diagnostic des défauts mécaniques de machines

tournantes

Directeur de thèse : Pr. OUELAA Nouredine Co-directeur de thèse : Pr. HAMZAOUI Nacer

Devant le jury d’examen composé de :

FATMI Louendi Professeur, Université de Guelma Président OUELAA Nouredine Professeur, Université de Guelma Rapporteur HAMZAOUI Nacer Professeur, INSA de Lyon France Co-rapporteur MILOUDI Abdelhamid Professeur, USTHB Examinateur DJEBALA Abderrazek MCA, Université de Guelma Examinateur ZEGHIB Nassereddine Professeur, Université d’Annaba Examinateur

«

A mente que se abre a uma nova idéia

jamais voltará ao seu tamanho original

»

L'esprit qui s'ouvre à une nouvelle idée ne revient jamais

à sa

taille originale.

iii

Dédicace

Je tiens à dédier cette thèse:

A ma très chère Mère et à mon cher Père, en témoignage et en gratitude de leurs

dévouement, de leurs soutien permanent durant toutes mes années d'études, leurs

sacrifices illimités, leurs réconfort moral, eux qui ont consenti tant d'effort pour

mon éducation, mon instruction et pour me voir atteindre ce but, pour tout cela et

pour ce qui ne peut être dit, mes affectations sans limite.

A ceux qui sont la source de mon inspiration et mon courage, à qui je dois de

l'amour et de la reconnaissance :

Mes sœurs et mes frères ;

Toute ma famille ;

iv

Remerciement

Je tiens tout d'abord à remercier mon Seigneur Miséricordieux par essence et par excellence de m'avoir permis d'accomplir cette thèse avec succès car Il est digne de louange et de glorification.

L’ensemble de ce travail a été réalisé au sein du laboratoire de vibration acoustique (LVA), de L’Institut National des Sciences Appliquées INSA de Lyon. Néanmoins une partie des essais a été réalisée au sein du laboratoire de Mécanique et Structures (LMS) de l'université de Guelma.

Je tiens à exprimer toute ma gratitude à mes directeurs de thèse, Pr

OUELAA Nouredine et Pr HAMZAOUI Nacer. Je tiens à souligner à quel point

j’ai apprécié de travailler avec eux tant d’un point de vue professionnel qu’humain. Leurs bureaux sont des lieux de discussions ouvertes, sincères et sans concession. Leur grande disponibilité malgré un nombre de sollicitations toujours grandissant, leur rigueur et leur excellence scientifique et pédagogique, leur volonté de considérer chaque doctorant comme un chercheur à part entière, sont des qualités qui méritent d’être soulignées.

Je souhaite aussi remercier Dr DJEBALA Abderazak pour sa disponibilité et ses précieux conseils. Je remercie aussi l’ensemble des membres du Laboratoire de recherche de Mécanique et structures (LMS) avec qui j’ai eu la chance de travailler au cours de cette thèse. J’y ai côtoyé des personnes passionnées et d’un niveau scientifique remarquable.

Je présente aussi mes remerciements à Pr. FATMI Louendi pour avoir accepté de présider mon jury de soutenance de thèse. Je tiens également à remercier les examinateurs de thèse Pr. MILOUDI Abdelhamid et Pr. ZEGHIB

Nassereddine, d’avoir apporté leur caution scientifique en acceptant de juger ce

travail, et je les en remercie, de même que pour leur participation au Jury. Ils ont également contribué par leurs nombreuses remarques et suggestions à améliorer la qualité de ce mémoire, et je leur en suis très reconnaissant.

Par ailleurs, je souhaite également remercier tous mes amis et collègues qui m’ont fourni un support exceptionnel.

Enfin, je remercie les techniciens du département de Génie Mécanique de l'université de Guelma.

v

Résumé

La surveillance et le diagnostic des défauts de machines tournantes qui sont basés à 75% sur l'analyse des vibrations appartiennent aux programmes de la maintenance conditionnelle. Plusieurs chercheurs travaillent toujours sur l'amélioration et le développement de nouveaux indicateurs résultant des signaux vibratoires ou acoustiques. Dans cette étude, nous avons employé une approche acoustique par perception sonore afin d’optimiser les indicateurs de surveillance des machines tournantes permettant d’améliorer la détection des défauts.

La perception sonore peut être vue comme un moyen d’évaluation des techniques de détection existantes surtout pour établir des corrélations entre les défauts mécaniques et quelques indicateurs de surveillance et de diagnostic tels que le Kurtosis, le facteur de crête, la valeur RMS, le centre de gravité spectral, l’analyse spectrale,…. etc. La difficulté d’utilisation de cet ensemble d’indicateurs est liée à la présence de bruits secondaires (vibrations non dangereuses, présence de plusieurs défauts, …) qui perturbent les analyses.

L’objectif principal de ce travail est de chercher les indicateurs scalaires les mieux corrélés avec la perception des sons issus des défauts simples et combinés de roulements et d’engrenages. Le résultat attendu de cette confrontation contribue à l’identification des indicateurs optimaux de détection des défauts.

Trois séries d’expériences ont été réalisées dans ce contexte :

La première concerne l’étude des défauts réels d’engrenages où les résultats des tests de perception sonore permettent un bon classement des sons selon la gravité des défauts. La corrélation entre l’aspect objectif et subjectif a permis de mettre en évidence la relation importante qui existe entre les indicateurs vibratoires et les distances entre les sons générés par les engrenages dans l’espace de proximité.

Dans la deuxième série, nous avons visé l’étude de la capacité des auditeurs à identifier différents types de défauts. Pour cela, nous avons simulé plusieurs défauts avec différents degrés de gravité. Les résultats obtenus ont permis d'obtenir des modèles mathématiques applicables à d’autres sons qui ne font pas partie des tests d’écoute. Ces modèles peuvent être employés comme outil de suivi de l'évolution de la gravité des défauts d’engrenages sans avoir recours à refaire les tests de perception.

vi

La troisième série est consacrée à l’étude des défauts simples et combinés de natures différentes, tels que les défauts de roulements et d’engrenages. D’après l’étude des indicateurs vibratoires et celle du test d’écoute, les résultats obtenus représentent parfaitement l’évolution de différentes gravités de défauts. Par contre et vue la complexité des interactions de plusieurs défauts, L’application de l’approche perceptive a montré son efficacité dans les deux cas étudiés dans les précédemment, défauts réels et simulés d’engrenage, mais son application dans le cas de plusieurs défauts de type et de nature peut être encore utile en élargissant à d’autres indicateurs.

Mots clés :

Défaut d’engrenage, défaut de roulement, perception sonore, comparaison par paire, détection de défauts

vii

Abstract

The monitoring and the diagnosis of the defects of rotating machines belong to the programs of conditional maintenance, and are 75% based on vibration analysis. Many researchers still work on the improvement or the development of the indicators resulting from vibratory or acoustic signals. We use an acoustic approach of perception in order to propose an optimization of the indicators of monitoring to improve detection of the defects.

The aim of this work is to study of gear defects able to appear on rotating machines using sound perception. three experiences have been performed in this work, the first concerning the study of a real gear defects, To assimilate this one, the experimental setup was left operating under given load during several days. Acoustic sounds are performed using the processing software « DynamX V.7 ». The results show that perception tests allowed classifying gear defect sounds in degradation order. The correlation between objective and subjective aspects highlights an important relationship between scalar indicators and the difference between gear sounds characterized by the sounds distance in the proximity space.

In the second experiment, we wanted to investigate the ability of auditors to identify different types of defects. For that; Simple and multiple defects, with deferent gravity, are artificially simulated on the gears teeth. The corresponding sounds were then acquired to perform a sound base representative of the gear defects diversity. The relation between the vibratory indicators and sound perception enabled us to obtain applicable mathematical models for the other sounds that are not part of the listening tests. These models can be used as a follow-up tool of the gears’ degradation evolution without repeating perceptions tests.

The third part is devoted to the study of simple and combined defects of various types, such as the bearings and gears defects. According to the study of vibrational indicators and of the listening test, the obtained results are well presented the evolution of different defects gravity. The vibro-acoustic correlation between scalar indicators and sound perception, did not show a good result only for one case with two indicators, kurtosis and crest factor.

Key words:

viii صخلم ِ ِبويع َصيخشتو ةبقارم ّنإ تلاالآ ِةراودلا دنتسي يتلا 57 % اهنم تازازتهالا ِليلحت ىلع يف زئاكرلا مهأ نلاكشي . ِةيطرشلا ِةنايصلا ِجمارب لازيلا ديدعلا نم ِنيسحت ىلع َلمْعَي نيثحابلا تو جتانلا ِتارشؤلما ِريوط ة ليلحتو ةجلاعم نع .ةيتوصلا وأ ةيزازتهالا ِتاراشالإَ نم دنتسا ةساردلا هذه للاخ ن ا إ َ ةبراقم ىل َةيعمس تاوصالأ سسحت ىلع دمتعت جأ نم ل نسحأ ديدحت لما ِ ةبقارلم ِتارشؤ تلاالآ لا راود ة ت يتلا ىلع دعاس ِبويعلا ِفشك . ةينقتك تاوصالأ سسحت نكمي اهرابتعا ىدحإ نم ةصاخ ةراودلا تلاالآ بويع نع فشكلل ةلمعتسلما تاينقتلا مييقتل لئاسولا لا داجيإ لجأ طباور نيبو بويعلا هذه نيب لما تارشؤ نكمت يتلا ىلع اهتبقارم نم رارغ لماعم لماع ،حطرفتلا لا ةميقلا ،ةمق ا ،ةلاعفل ةيبذاجلا زكرم ،يفيطلا خلإ .... ،يفيطلا ليلحتلاو دوجو يف نمكت تارشؤلما نم ةعومجلما هذه قيبطت ةبوعص نأ لوقلا نكميو ةيبناج تارثؤم ةريطخلا ريغ تازازتهالا لثم بويع ةدع دوجوو . ّنإ لا َفده ل سيئرلا وه ِلمعلا اذه تارشؤلما نع ثحبلا ةيمّلسلا ت عم طبارتلا ةديج الأ سسح وص ا ت لا دوجو نع ةجتانلا ِبويع يف ةبكرلماو ةطيسبلا و تاجرحدلما .تاننسلما بويع نع فشكلل ىلثلما تارشؤلما ديدحت يق مهاست ةهجاولما هذه نم ةعقوتلما جئاتنلا .ةراودلا تلاالآ اذه يف ِالإ راط زاجنإب انمق ةثلاث لا نم تاعومجم براجت قّلعتت ىلوالأ يع ةساردب و يقيقح ب ة لل ننسم تا تنيب ثيح جئاتنلا لصحتلما اهيلع نأ لا تارابتخا ت سح يتوصلا س نم تاننسلما بويع فينصَتب ْتحم َس لقالأ ةدح ىلإ رثكالأ ةسارد .ةدح طبارتلا ا نيب ةيصاخل زربأ ِةيصخشلاو ِةيعوضولما ت نيب فلاتخالاو ةيمّلسلا تارشؤلما نيب َةمهم ةقلاع الأ ِتاوص اهثدحت يتلا ب ةزّيملما تاننسلما نيب دعبلا ةبراقم ملعم يف تاوصالا هتاه . يف ةلسلس جتلا ا َةيناثلا بر اندرأ رد نيعمتسلما ةردق ةسا نم عاونأ ةدع فينصت ىلع ِبويعلا . كلذ لجأ نم انمق ةاكاحمب مجم ةعو بويعلا نم ةفلتخم ىلع نانسأ لما ننس تا ةدح تاجردب ةنيابتم و ةبرجتلا يف امك بويعلا نم عون لكل ةقباطلما تاوصالأ انلجس ىلوالأ لصحتلما جئاتنلا للاخ نم . اهيلع انكمت نم ا نكت مل يتلا ىرخالأ ِتاوصلأل ةبسنلاب ِقيبطتلل ةلباق ةيضاير جذامن ىلع لو ُص ُحلَ َءزج ا ةيعمسلا تارابتخالا نم يتلاو لامعتسا نكمي ةادأك ِاه لم ععات ة ركت نود تاننسلما بويع روطت ا تارابتخالا ر . تصصخ اميف ةلسلس جتلا ا بر تاجرحدلما و تاننسلما نم لك ىلع ةبكرلماو ةطيسبلا بويعلا ةساردل ةثلاثلا . لا نم اقلاطنا جئاتن تارشؤلما ةساردل اقفو اهيلع لصحتلما ةيمّلسلا ةيعمسلا تارابتخالا جئاتنو و يتلا أ رهظ ت اهنأ ىلع ديج لكشع لدت طت بويعلا رو ةدشلا ةفلتخم . امنيب تارشؤلما نيب طابترالا ةيملسلا و يتوصلا سسحتلا ىرخأ تارشؤم لمشيل ثحبلا قاطن عيسوت جاتحي . : ةيحاتفلما تاملكلا بويع تاننسلما ، ،تاجرحدلما بويع لا ت سح س بويعلا صيخشت ،ةجودزلما ةنراقلما ،يتوصلا

ix

Liste des figures

Chapitre 1

Figure 1.1. Spectre du signal ST avec un défaut d’engrenages………. 12

Figure 1.2. Cepstre du signal ST………... 13

Figure 1.3. Spectre d’enveloppe du signal ST……….. 14

Figure 1.4. STFT du signal ST……….. 15

Figure 1.5. Différents détails et approximations issus de l’analyse d’ondelettes du signal ST………... 17

Figure 1.6. Spectre d’enveloppe du signal ST……….. 17

Figure 1.7. Echelles d’évaluation absolue………. 19

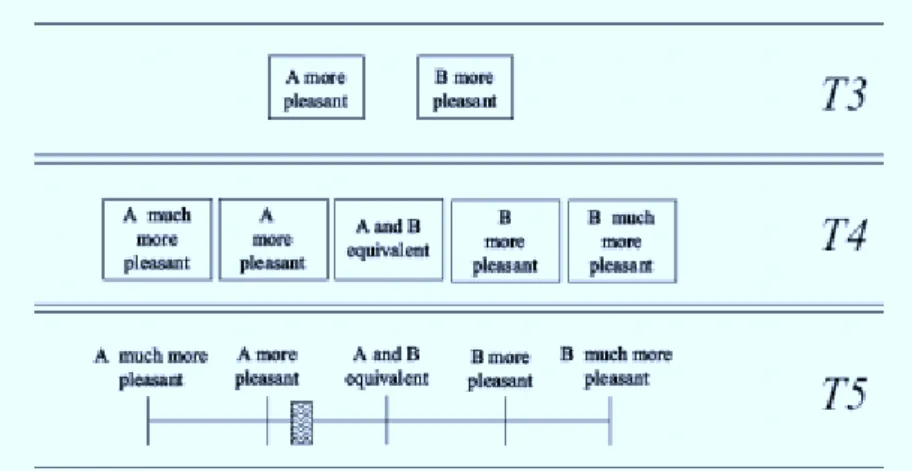

Figure 1.8. Échelles de réponses pour trois types de tests de comparaison par paires d’après l’étude de Parizet et al. [63]………. 32

Chapitre 2

Figure 2.1. Le banc d’essai……… 44Figure 2.2. a) photo d’engrenage sans défaut b) photo d’engrenage avec Défaut……… 45

Figure 2.3. Schéma cinématique du banc……….. 46

Figure 2.4. Accéléromètre………. 47

Figure 2.5. Le conditionneur………. 48

Figure 2.6. Fenêtre du logiciel de traitement DynamX 7……….. 48

Figure 2.7. Chaine de mesure……… 49

Figure 2.8. Evolution du kurtosis en fonction du défaut………... 51

Figure 2.9. Evolution du facteur crête en fonction du défaut……… 51

Figure 2.10. Evolution du centre de gravité spectrale en fonction du défaut……….... 52

Figure 2.11. Spectre sans défaut (engrenage sain)……… 53

Figure 2.12. Spectre d’un défaut réel d’engrenage………... 53

Figure 2.13. Zoom 1……….. 54

Figure 2.14. Zoom 2……….. 54

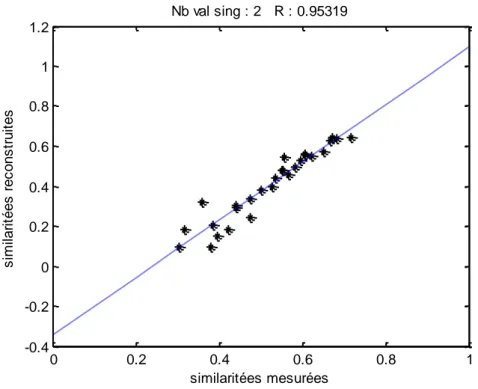

Figure 2.15. Diagramme de dispersion entre les similarités mesurées et reconstruites pour la 1ère sélection………... 55

Figure 2.16. Diagramme de dispersion entre les similarités mesurées et reconstruites pour la 2ème sélection………. 56

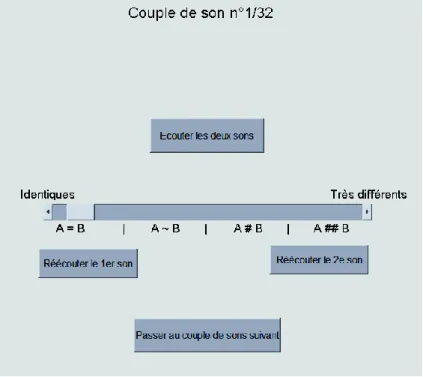

Figure 2.17. Interface de la phase d’apprentissage………... 57

x

Figure 2.19. Mesure du facteur de stress………... 59

Figure 2.20. Espace de proximité des sons………... 60

Figure 2.21. Espace de proximité……….. 61

Figure 2.22. Nouvelle présentation de DIM2……… 61

Figure 2.23. Diagramme de dispersion entre la première dimension et l’indicateur vibratoire………. 62

Figure 2.24. Diagramme de dispersion entre la première dimension et les indicateurs vibratoires……… 63

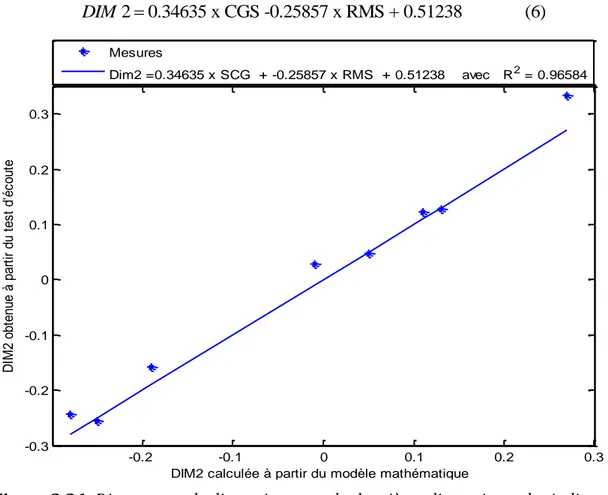

Figure 2.25. Diagramme de dispersion entre la deuxième dimension et l’indicateur vibratoire………... 63

Figure 2.26. Diagramme de dispersion entre la deuxième dimension et les indicateurs vibratoires……… 64

Chapitre 3

Figure 3.1. Photos des défauts simulées……… 68Figure 3.2. Evolution du kurtosis en fonction du type de défaut……….. 69

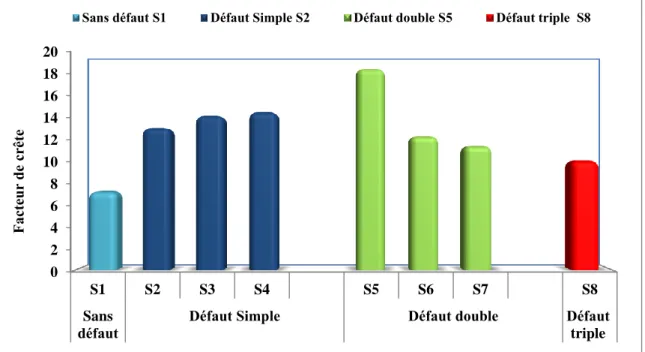

Figure 3.3. Evolution du facteur de crête en fonction du type de défaut……….. 70

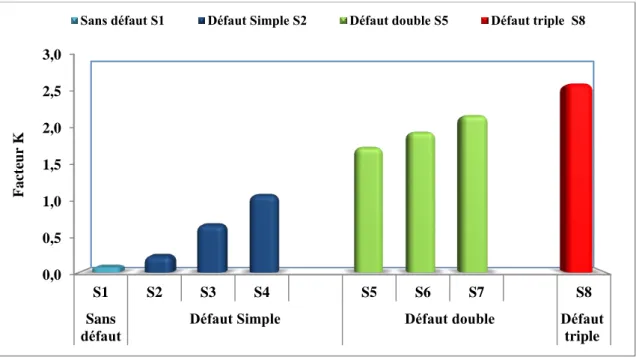

Figure 3.4. Evolution du centre de gravité spectrale en fonction du type de défaut…. 70 Figure 3.5. Evolution de la valeur du niveau globale en fonction du type de défaut… 71 Figure 3.6. Evolution de la valeur du facteur K en fonction du type de défaut……… 71

Figure 3.7. Evolution de la Valeur crête en fonction du type de défaut………... 72

Figure 3.8. Evolution de la valeur crête a crête en fonction du type de défaut………. 72

Figure 3.9. Diagramme de dispersion entre les similarités mesurées et reconstruites………. 73

Figure 3.10. Espace de proximité des sons………... 74

Figure 3.11. Diagramme de dispersion entre la première dimension et l’indicateur vibratoire………. 75

Figure 3.12. Diagramme de dispersion entre la première dimension et les indicateurs vibratoires……….. 75

Figure 3.13. Diagramme de dispersion entre la deuxième dimension et les indicateurs vibratoires……… 76

Figure 3.14. Les sons classés par les auditeurs(Si), et ceux qui sont calculé par les modèles mathématiques (Mi)……… 78

Figure 3.15. Kurtosis des 22 sons………. 80

Figure 3.16. L’espace de proximité pour les 22 sons……… 81

xi

Chapitre 4

Figure 4.1. Figure représentative du banc d’essais………... 85

Figure 4.2. Photo de l’analyseur Brüel & kjær Pulse 16.1 et les accéléromètres d’acquisition des signaux………... 86

Figure 4.3. Photos de la meule, des outils de création des défauts, des paliers à roulement et une roue………... 86

Figure 4.4. Photos des défauts créés sur la bague extérieure du roulement………….. 87

Figure 4.5. Photos des défauts créés sur les dents des pignons avec différentes gravitées………... 87

Figure 4.6. Evolution du kurtosis en fonction du type de défaut……….. 91

Figure 4.7. Evolution du facteur de crête en fonction du type de défaut………. 91

Figure 4.8. Evolution de la valeur crête en fonction du type de défaut……… 92

Figure 4.9. Evolution de la valeur efficace en fonction du type de défaut……… 92

Figure 4.10. Evolution du niveau globale en fonction du type de défaut……… 93

Figure 4.11. Evolution du facteur K en fonction du type de défaut………. 93

Figure 4.12. Diagramme de dispersion entre les similarités mesurées et reconstruites 94 Figure 4.13. Espace de proximité……….. 95

Figure 4.14. Valeurs de DIM1 des 10 sons………... 96

Figure 4.15. Diagramme de dispersion entre la deuxième dimension et les indicateurs vibratoires……… 97

xii

Liste des tableaux

Chapitre 2

Tableau 2.1. Fréquences caractéristiques des défauts d’engrenage……….. 46

Tableau 2.2. Caractéristiques géométriques des roulements utilisés……… 47

Tableau 2.3. Les valeurs des indicateurs scalaires……… 50

Tableau 2.4. Coordonnées des sons dans un espace à deux dimensions……….. 59

Chapitre 3

Tableau 3.1. Les valeurs des indicateurs scalaires……… 69Tableau 3.2. Coordonnées des sons dans un espace à deux dimensions……... 74

Tableau 3.3. Les valeurs des coefficients R2 et leurs modèles mathématiques……… 77

Tableau 3.4. Les indicateurs scalaires pour les 22 sons……… 79

Tableau 3.5. Les coordonnées des 22 sons à un espace à deux dimensions…………. 79

Chapitre 4

Tableau 4.1. Caractéristiques géométriques des roulements utilisés……… 87Tableau 4.2. Fréquences caractéristiques des défauts de roulement………. 87

Tableau 4.3. Fréquences caractéristiques expérimentales des défauts de roulement… 88 Tableau 4.4. Fréquences caractéristiques des défauts d’engrenage……….. 88

Tableau 4.5. Plan expérimental………. 89

Tableau 4.6. Les valeurs des indicateurs scalaires……… 90

xiii

Table des matières

Dédicace……….. iii

Remerciements……… iv

Résume……… v

Abstract………... vii

صخلم……… viii

Liste des figures……….. ix

Liste des tableaux……… xii

Introduction générale……….. 1

Chapitre 01 : Généralités et synthèse bibliographique 1. Introduction………... 4

2. Généralité sur la maintenance………... 5

2.1. La maintenance corrective………. 5

2.2. La maintenance préventive systématique………. 5

2.3. La maintenance préventive conditionnelle………... 5

2.4. La maintenance préventive prévisionnelle………... 5

3. Pratique de la maintenance préventive conditionnelle………. 6

3.1. Les techniques d’analyse………. 6

3.1.1. L’analyse vibratoire………. 6

3.1.2. L’analyse des lubrifiants……….. 6

3.1.3. La thermographie infrarouge………... 7

3.1.4. L’analyse acoustique………... 7

3.1.5. Le contrôle ultrasonore……… 7

4. Indicateurs de surveillance……….. 7

5. Les outils du diagnostic et de la surveillance par l’analyse vibratoire………. 8

5.1. Les outils de surveillance……… 8

5.2. Les outils du diagnostic………... 10

5.2.1. L’analyse spectrale……….. 10

5.2.2. L’analyse cepstrale……….. 12

5.2.3. Analyse d’enveloppe………... 13

5.2.4. Analyse Temps – Fréquence……….. 14

a) Transformée de Fourier à court terme «STFT »………... 14

b) La transformée en ondelettes……… 16

6. Méthodes de tests perceptifs………. 17

6.1. Estimation de grandeur……… 18

6.2. Evaluation absolue……….. 18

6.3. Evaluation comparée………... 19

xiv

6.5. Catégorisation……….. 19

6.6. Comparaison par paires………... 20

7. Analyse multidimensionnelle………... 21

7.1. Analyse multidimensionnelle de proximité MDS………... 21

7.2. Les différents algorithmes du MDS……… 21

7.2.1 Modèle simple MDSCAL……… 21

7.2.2 Modèle pondéré INDSCAL……… 21

7.2.3 Modèle à spécificité EXSCAL………... 22

7.2.4 Modèle à classes latentes CLASCAL………. 22

7.2.5 CLASCAL étendu………... 22

7.3. Détermination du nombre de dimensions……… 23

7.4 Coefficient de corrélation……… 24

8. Synthèse bibliographique……….. 25

8.1. La maintenance conditionnelle par analyse vibratoire……… 25

8.2. La perception sonore………... 29

8.2.1. Introduction sur les tests perceptifs………. 29

9. Conclusion……… 36

Références Bibliographiques……….. 37

Chapitre 02 : Etude expérimentale des défauts réels et d’engrenages par la perception acoustique 1. Introduction………... 43

2. Montage expérimental……….. 44

2.1. Banc expérimental………... 44

2.2. Logiciel de traitement de données………... 48

2.3. Les expériences………... 49

3. Analyse vibratoire pour le défaut réel……….. 49

3.1. Les indicateurs scalaires……….. 49

3.2. Analyse spectrale ……… 52

3.2.1 Cas sans défaut ………... 52

3.2.2 Cas d’un défaut réel………..………... 53

4. Tests subjectifs pour le défaut réel………... 54

4.1. Stimuli………... 54

4.2. Restitution sonore……… 56

4.3. Interface et sujets des tests……….. 56

4.4. Evaluation des dissimilarités………... 57

4.5. L’analyse multidimensionnelle de proximités……… 58

4.6. Détermination du nombre des dimensions……….. 58

4.7. Analyse des résultats………... 59

4.7.1. Espace de proximité……… 60

4.7.2. Corrélations entre indicateurs scalaires et dimensions……… 62

5. Conclusion……… 64

xv

Chapitre 3

Etude perceptive de l'évolution des défauts d'engrenage

1. Introduction………... 67

2. Plan expérimental………. 68

3. Analyse vibratoire ……… 68

3.1. Les indicateurs scalaires……….. 68

4. Tests subjectifs………... 72

4.1. Stimuli………... 72

4.2. Analyse des résultats………... 73

4.2.1. Calcul des dissemblances entre sujets………. 73

4.2.2 Corrélations entre indicateurs scalaires et dimensions……… 74

4.2.3. Application des modèles de corrélations mathématique………... 77

4.2.4. Application des modèles de corrélation pour tous les sons………. 80

5. Conclusion……… 82

Chapitre 4 Étude expérimentale des défauts combinés d’engrenages et de roulements par la perception sonore 1. Introduction………... 83

2. Plan expérimentale et matériel utilisé………... 84

2.1. Présentation du banc d’essais……….. 84

2.2. Matériel d’acquisition des mesures………. 85

2.3. Matériel de simulation de défauts………... 86

2.4. Caractéristiques géométriques du roulement utilisé……… 87

2.5. Fréquences caractéristiques des défauts de roulements………. 88

2.6. Fréquences caractéristiques des défauts d’engrenages……… 88

2.7. Plan expérimental……… 89

3. Traitement des résultats……… 90

3.1. Analyse vibratoire………... 90

3.1.1. Les indicateurs scalaires……….. 90

3.2. Tests perceptifs……… 93

3.2.1. Analyse des résultats………... 94

3.2.2. Corrélations entre indicateurs scalaires et dimensions……… 96

4. Conclusion……… 97

1

Introduction générale

Sous la pression de la concurrence mondiale, les installations de production ont vu leurs performances croître régulièrement. Les machines sont de plus en plus sollicitées, vitesse de rotation, durées de fonctionnement et efficacité augmentent. Il s'ensuit une augmentation des dégâts et des pannes qui entraînent des arrêts non programmés. Les coûts d'arrêt de production sont dans ces cas nettement supérieurs aux coûts de réparation et de remise en état. Ainsi la prévention des dégâts des machines a pour chaque entreprise une grande signification économique. Continuité dans la production, maintien de l'outil, respect de l'environnement et succès économique ne peuvent être garantis dans le temps qu'à l'aide d'une maintenance qui prévient efficacement les dégâts et les pannes, et qui utilise de façon optimale le potentiel des machines. Ces deux conditions ne peuvent être remplies que par la mise en œuvre de la maintenance conditionnelle.

L’analyse vibratoire est l’outil d’approche le plus utilisé dans la maintenance conditionnelle durant les procédures de surveillance et de diagnostic. Son efficacité repose en grande partie sur la compétence des hommes qui s’appuient sur l’expérience technique et le retour d’expérience. L’approche conditionnelle qui se base sur l’inspection avant une décision de réparation, peut être abordée en deux étapes : la surveillance et le diagnostic.

La surveillance est basée sur un suivi périodique d’indicateurs de dégradations qui en cas de dépassement de seuils, informent sur la présence d’un défaut qu’il faudra détecter avec plus de précision. Les nombreux indicateurs utilisés dans cette étape sont assez simples à calculer, mais dépendent fortement des conditions de mesures (positions des points, types de capteurs, bandes de fréquences, etc…) et surtout du niveau des seuils d’alarme.

Le diagnostic est l’outil permettant la détermination de la nature précise du défaut, de sa gravité et de l’urgence de l’intervention. Il fait appel à des techniques d’investigations plus poussées que les indicateurs scalaires utilisés durant la surveillance : l’analyse spectrale sur des plages de fréquences plus ou moins étroites, l’amélioration de la résolution par un zoom, la détection d’enveloppe pour les démodulations, le Cepstre, le filtrage par ondelettes, les réseaux de neurones, la cyclostationnarité, …etc. Tous ces outils intéressants et

2

complémentaires sont plus complexes à obtenir que les indicateurs de surveillance et leur utilisation reste assez limitée dans le secteur industriel.

Comme les vibrations et l’acoustique ont le même mécanisme de génération, le bruit acoustique peut également être employé pour la surveillance de l’état de machines, combinée avec des méthodes efficaces de traitement, tels que la méthode de perception sonore.

L’acoustique comprend une variété de domaines à l’approche et aux techniques très différentes. En ce qui concerne la perception des sons, une incertitude apparaît, celle qui est due à la variabilité individuelle. Les événements d’origine acoustique s’imposent à l’être humain sans qu’il lui soit possible de les éviter. La perception auditive se reporte ainsi sur l’acoustique physiologique, tout en sachant que toutes les lois définissant les relations psychologiques entre grandeurs physiques et sensations sont des lois statistiques et les limites de validité apparaissent dès que l’incertitude devient plus grande que le phénomène à mesurer.

Les équipements et les machines électromécaniques génèrent, lors de leur fonctionnement, des mouvements vibratoires et des bruits que l'être humain perçoit et interprète. Donc, les gens qui écoutent un bruit de machine l’associent forcément à l'objet émetteur. Cette propriété, grâce à l'évolution de nouvelles techniques, fut exploitée pour créer une nouvelle science dite vibro-acoustique. Elle associe l'aspect objectif d'indicateurs vibratoires à celui subjectif de la perception sonore humaine. Le principe est d'aller chercher à les lier en corrélant la physique avec la perception sonore dans le but d'optimiser au mieux l'utilisation des indicateurs vibratoires et ainsi augmenter leurs champs d'action et leur efficacité.

Plusieurs recherches poursuivent et affinent l’impact perceptif des sons et le mettent en relation avec les caractéristiques des structures. C’est dans ce cadre que s’inscrit notre travail, qui vise essentiellement à établir une relation, voire même une corrélation entre les sons perçus lors du fonctionnement des machines tournantes et les vibrations résultants. L'objectif ici est de proposer des indicateurs, bâtis à partir de modèles perceptifs, permettant, à partir d'un enregistrement vibratoire ou sonore, de connaître l'état de fonctionnement de la machine.

Dans ce travail de thèse, nous avons choisi de nous intéresser à la contribution des transmissions par engrenages parmi les bruits des machines tournantes. Ce système mécanique produit en fonctionnement des bruits et des vibrations résultant de tous les contacts entre éléments et des efforts dynamiques des masses en mouvement.

3

En réalité, ce domaine est un axe de recherche nouveau en Algérie, le manque de l’aspect pratique de la surveillance et le diagnostic par la perception sonore a donné une nouveauté spécifique à notre travail en tant que travail unique et de valeur.

L’organisation des différents chapitres de la thèse traduit la démarche que nous avons suivie :

Le chapitre 1 est dédié à une étude bibliographique sur la maintenance des installations et des machines. Une attention particulière est réservée à la maintenance conditionnelle par analyse vibro-acoustique. À ce propos, les différentes méthodes et techniques déjà utilisées et celles toujours en voie de développement pour l’analyse vibratoire, seront présentées. L’application de l’approche perceptive dans les différents domaines sera présentée par la suite.

Le chapitre 2 tend d’une part de se rapprocher de la réalité des défauts pouvant apparaître sur les éléments de machines tels que les engrenages et d’autre part à l’application d’une approche intégrant la perception sonore en vue d’une optimisation de la détection précoce des défauts. Pour cela, un dispositif expérimental sur lequel on cherche à obtenir un défaut réel d’engrenage a été monté.

Le chapitre 3 est consacré à l’étude des défauts d’engrenage par la perception sonore, mais contrairement au chapitre 2 (défaut réel), les défauts, seront simulés par une meule sur la face d’une dent. L’objectif du travail est de vérifier l’efficacité de la perception dans l’identification de ce type de défauts. A cet effet des simulations de défauts simples et combinés d’engrenages avec différentes gravités ont été réalisées sur les roues du même banc d’essais.

Le chapitre 4 présente une étude où on va étendre l’application de l’approche perceptive pour l’étude des défauts simples et combinés de nature différente (engrenage et roulement). A cet effet, une analyse vibro acoustique des différents signaux, dans le cas d’un ou de plusieurs défauts combinés a été réalisé. L’objectif est d’identifier chacun des défauts même lorsqu’ils sont combinés. On commence par l’étude des indicateurs scalaires temporels et spectraux, puis une analyse perceptive des sons correspondant aux différents types de défauts a été établie pour étudier la sensibilité des auditeurs aux défauts combinés et la possibilité de distinguer les différents types de défauts de même ou de natures différentes.

4

Chapitre1

Généralités et synthèse bibliographique

1. Introduction

Pour des raisons économiques et technologiques la fonction maintenance fait l’objet d’un intérêt croissant de la part des entreprises et connaît, depuis quelques années, une croissance importante. Elle joue aujourd’hui un rôle important dans l’amélioration de la qualité industrielle et la diminution du gaspillage.

L’efficacité de la maintenance repose en grande partie sur la compétence des hommes qui l’assurent. Leur travail doit être centré sur l’analyse et la résolution des problèmes et pas uniquement sur les interventions en cas d’urgence. Pour ce faire il est nécessaire d’enregistrer les connaissances techniques de différentes méthodes, qui évoluent de façon à pouvoir optimiser les interventions de maintenance.

Dans plusieurs domaines de l’industrie et du transport, les machines tournantes ont un grand intérêt, elles sont souvent stratégiques et vitales. Pour prévenir les défaillances et assurer une disponibilité optimale de ces machines, il existe heureusement des outils de surveillances puissants tels que l’analyse vibratoire, l’analyse des lubrifiants, la thermographie et l’analyse acoustique, une attention particulière est réservée à la méthode de perception acoustique.

Ce chapitre est dédié à une étude bibliographique sur la maintenance des installations et des machines. Une attention particulière est réservée à la maintenance conditionnelle par analyse vibro-acoustique. À ce propos, les différentes méthodes et techniques déjà utilisées et celles toujours en voie de développement pour l’analyse vibratoire, seront présentées. L’application de l’approche perceptive dans les différents domaines sera présentée par la suite. Nous exposerons, pour chaque technique citée, un exemple réel traité.

5

2. Généralité sur la maintenance

Selon AFNOR, « La maintenance est définie comme étant un ensemble d’activités destinées à maintenir ou rétablir un bien dans un état ou dans des conditions données de sûreté de fonctionnement, pour accomplir une fonction requise» [1]. La maintenance a aussi pour objet l’optimisation du remplacement ou la réparation d’équipements usés ou défectueux [2].

Les principaux types de maintenance sont :

2.1. La maintenance corrective

Correspondant à une action effectuée après la panne. Elle peut se décomposer en deux branches :

La maintenance corrective palliative : L’action de dépannage permet de remettre provisoirement le matériel à un niveau de performance acceptable mais inférieur au niveau optimal.

La maintenance corrective curative : L’intervention qui suit la défaillance permet le rétablissement du niveau de performance optimal du matériel.

2.2. La maintenance préventive systématique

C'est une maintenance préventive effectuée suivant un échéancier établi selon le temps ou le nombre d'unités d'usage. Par principe la maintenance préventive systématique est effectuée en fonction de conditions qui reflètent l’état d’évolution d’une défaillance. L’intervention peut être programmée juste à temps avant l’apparition de la panne.

2.3. La maintenance préventive conditionnelle

Un arrêt pour inspection ou remise en état n’est décidé que si les valeurs des indicateurs de surveillance retenus ont dépassé les valeurs limites ou seuils prédéfinis. Cette technique s’appuie sur des mesures de quelques paramètres ou descripteurs physique tels que la mesure des vibrations et du bruit, la mesure des températures, l’analyse des huiles, …etc.

2.4. La maintenance préventive prévisionnelle

La décision d’intervention et son degré d’urgence reposent sur l’identification préalable du ou des défauts et sur l’estimation de leur gravité. Ce type de maintenance est exécuté en suivant les prévisions extrapolées de l’analyse et de l’évaluation de paramètres significatifs de la dégradation du bien.

6

3. Pratique de la maintenance préventive conditionnelle

Son principe consiste, à partir de différentes techniques basées sur la mesure de paramètres physiques (les vibrations, analyse d’huile,…etc.), à suivre l’état de marche (et son évolution) du matériel en fonctionnement, de manière à diagnostiquer et programmer à l’avance les interventions de maintenance.

3.1. Les techniques d’analyse

Les différentes techniques utilisées dans la maintenance conditionnelle sont les suivantes :

3.1.1. L’analyse vibratoire

Est la plus connue et la plus largement employée. Il faut dire qu’elle permet de détecter pratiquement tous les défauts susceptibles d’apparaître dans les machines tournantes, Un balourd, un jeu, un défaut d’alignement, un roulement usé ou endommagé…, se traduisent par une variation des efforts internes que subit la machine, et donc à une modification de son comportement vibratoire. En plaçant des accéléromètres aux endroits où se transmettent ces efforts (c’est-à-dire sur les paliers des machines), on peut alors suivre l’état de santé de l’équipement.

L’analyse vibratoire est une technique utilisée pour le suivi des machines tournantes en fonctionnement, cette dernière engendre des efforts qui seront souvent la cause des défaillances ultérieures (turbulence, chocs, instabilité), ces efforts sont à leur tour causes de vibrations qui vont endommager les structures et les composants des machines. La mesure de ces vibrations va permettre d’identifier les efforts dès qu’ils apparaissent, avant qu’ils causent des dommages irréversibles [3]. Ces vibrations recueillies lors des compagnes de mesures sont porteuses d’informations qui caractérisent l’état de fonctionnement de certains composants mécaniques, constituants la machine analysée. L’analyse vibratoire a comme avantages : Les mesures sont faciles à prendre, les défauts sont détectés à un stade précoce, et il est possible de réaliser un diagnostic approfondi pour en connaître l’origine.

3.1.2. L’analyse des lubrifiants

Appliquée à toutes les machines, pourvu qu’elles contiennent un fluide (huile ou graisse) que l’on peut prélever, la méthode consiste à détecter les particules d’usure drainées par le lubrifiant afin d’en déduire l’état de l’équipement. L’analyse d’un échantillon de quelques dizaines de millilitres d’huile (Prélevé à l’aide de petites seringues ou lors d’un vidange) peut alors suffire à révéler l’usure anormale de l’un des composants, le mauvais état d’un filtre, ou encore la dégradation du lubrifiant (suite à une oxydation, à une pollution, à une température d’utilisation trop élevée). En plus de la surveillance vibratoire et de l’analyse

7 des lubrifiants, la thermographie infrarouge.

3.1.3. La thermographie infrarouge

Suscite un intérêt encore récent dans le domaine de la maintenance. Jusqu’alors réservée au contrôle d’installations électriques, elle est depuis peu utilisée dans la surveillance des machines tournantes pour détecter les défauts qui se manifestent par un échauffement anormal à la surface de l’équipement. La thermographie permet de réaliser des mesures à distance, et d’obtenir instantanément une image thermique de la zone inspectée.

3.1.4. L’analyse acoustique

Permet de détecter tout bruit anormal à l’aide de microphones placés(le plus souvent) à distance de l’équipement.

3.1.5. Le contrôle ultrasonore

Permet de détecter des défauts de faible amplitude à haute fréquence tel que l’initiation de la dégradation d’un roulement.

L’analyse vibratoire, l’analyse d’huiles, la thermographie infrarouge et l’analyse acoustique sont les principales méthodes de surveillance des machines tournantes. Toutes ne permettent pas de “détecter” les mêmes types de défauts, ni de réaliser un diagnostic approfondi pour en connaître l’origine et la gravité.

Avant de choisir une telle méthode d’analyse, il faut bien cerner la criticité de la machine, et définir le type de surveillance qu’elle nécessite.

4. Indicateurs de surveillance

Il existe différents indicateurs de surveillance du niveau vibratoire d’une machine permettant la détection ou le suivi de l’évolution d’un défaut ou d’un ensemble de défauts tels que ceux d’engrenages et de roulements.

Parmi ces indicateurs, on trouve d’après l’étude de la référence [4] :

Les indicateurs scalaires dérivant de la puissance et de l’amplitude crête du signal vibratoire (valeur efficace ‘’RMS’’, valeur crête, facteur de crête, kurtosis.) ;

Les indicateurs spectraux permettant le suivi de l’évolution de la signature vibratoire (spectre à résolution constante, spectre à pourcentage de bandes constant.) ;

Les indicateurs spécifiques associés à la détection précoce d’un défaut particulier (amplitude d’une raie spectrale, amplitudes des harmoniques spectraux). Comme le facteur K qui est spécifique aux roulements.

L’évolution de ses indicateurs permet un déclanchement d’alerte d’une dégradation du fonctionnement, sans pour autant désigner l’élément défectueux, comme indiqué par D. Augeix

8

dans la référence [5] : « La surveillance par niveaux globaux ne peut convenir que dans le cadre d’une politique de sécurité. Elle permet de détecter un fonctionnement anormal et de déclencher un arrêt avant la panne des installations ».

5. Les outils du diagnostic et de la surveillance par l’analyse vibratoire

Nous présentons dans ce paragraphe les différents outils de traitement du signal adéquats à la détection des défauts d’engrenages et de roulements par l’analyse vibratoire. De nombreux travaux ont été réalisés dans l’objectif de déterminer la signature de défauts isolés d’engrenages ou de roulements sur les signaux d’accélérations. Les références [6-9], ont permis de développer et définir les principaux outils de traitement de mesures adaptés pour le suivi de comportement des machines tournantes. Il s’agit de décrire les outils principalement disponibles, tels que l’analyse spectrale, cepstrale, l’analyse du signal enveloppe, pour les méthodes fréquentielles et les outils statistiques tels que les indicateurs scalaires ou les niveaux globaux pour les méthodes temporelles.

5.1. Les outils de surveillance

Les outils de surveillance ou les méthodes temporelles sont basées sur l’analyse statistique du signal recueilli. Elles s’appliquent à des machines simples et consistent à effectuer des mesures de vitesse dans des gammes de fréquences faibles et des mesures d’accélération dans des gammes de fréquences élevées. Le but est de minimiser l’influence des vibrations induites par la rotation des arbres. Cette méthode utilise des indicateurs scalaires qui permettent de suivre l’évolution d’une grandeur dérivant de la puissance ou de l’amplitude crête du signal. Sa valeur peut ne pas avoir de signification intrinsèque, mais c’est son évolution dans le temps qui est significative du défaut.

Kurtosis

Il définit la distribution d’amplitude d’un signal et est déterminé par le rapport du moment d’ordre 4 sur le carré du moment d’ordre 2 du signal. Certains mathématiciens utilisent le Kurtosis excès qui est égal au Kurtosis moins trois (-3), et de ce fait le Kurtosis excès d’une distribution Gaussienne est égale à zéro. Mathématiquement il est donné par l’équation suivante [4]: e e N 4 1 e 4 2 2 2 N 2 1 e 1 ( ( ) ) N M ( ) Kurtosis= = M ( ) 1 ( ( ) ) N (1) n n S t S S t S t S t S

9

Où M et4 M représentent respectivement le moment statistique d’ordre quatre et deux (appelé 2 encore écart type). S La valeur moyenne qui est en soit même un indicateur scalaire.

Facteur de Crête (FC)

Le facteur de crête est le rapport entre la valeur crête et la valeur efficace du signal. Plus la vibration devient impulsive, plus la valeur de crête augmente, cependant ce facteur présente les mêmes valeurs pour les deux extrêmes de l’état d’une machine.

e N 2 1 e Sup Facteur de crête= (2) 1 ( ) N K K k S S

Etant donné que le facteur de crête d’un signal dont la distribution des amplitudes est gaussienne, compris entre 3 et 6, cet indicateur n’est apte à la détection de défaut que si sa valeur est supérieure ou égale à 6 [10].

Centre de Gravité Spectrale (CGS)

Par analogie au centre de gravité d’un spectre acoustique, qui généralement correspond à une balance spectrale entre grave et aigu, on peut dire que cet indicateur caractérise l’énergie vibratoire. La répartition de l'énergie vibratoire en fonction du contenu fréquentiel d'une source se traduit par le calcul du Centre de Gravité Spectral. Ce dernier est un paramètre analytique qui s’est avéré “très adapté” pour d´écrire l’attribut “brillance” du timbre [11, 12]. Plus sa valeur est élevée, plus le son sera perçu comme brillant. V. Roussarie [11] a calculé le centre de gravité spectral comme la position du centre de gravité pour une distribution spectrale de l’énergie.

CGS= f × L(f)df (3) L(f)df

Avec f : fréquence

L(f) : valeur de l’auto-spectre du signal à cette fréquence.

Valeur efficace RMS (Root Mean Square)

C’est un indicateur scalaire très utilisé, bien qu’il présente des inconvénients. Il est sensible à l’effet de masque, c'est-à-dire qu’il peut s’avérer inefficace à l’apparition de certains défauts. Globalement, la valeur efficace ne détecte pas tous les défauts, ce qui représente un inconvénient majeur dans le cadre de la maintenance conditionnelle. Le RMS a été appliqué avec succès limité pour la détection de défauts localisés. Pour un signal S(t) le RMS est donné par [13] :

10 Ne 1 1 2 RMS= ( ) (4) Ne k SK

Crête-à-Crête (C-à-C)Cet indicateur représente la différence entre la valeur max est la valeur min du signal vibratoire.

La valeur crête

Représente la valeur maximale du signal. Pour un signal S(t) la valeur crête est donné par :

Valeur crête=Sup SK (6)

Facteur K (FK)

Le facteur K est défini comme étant le produit entre la valeur crête et a valeur efficace [5]

e

N 2

1 e 1

Facteur K Valeur crête *Valeur efficace * ( ) (7) N

K k K

Sup S S

Le facteur K est plus sûr pour effectuer une analyse ponctuelle (analyse «spot ») des roulements. Sa valeur est directement liée à l’état du ou des roulements. Contrairement au facteur de crête, le facteur K est un indicateur instable.

5.2. Les outils du diagnostic

On présente dans ce qui suit pour chaque technique de traitement du signal un exemple basé sur un signal mesuré sur un réducteur de vitesse, qu’on va appeler dorénavant ST, la fréquence de rotation d’entrée du réducteur Fr1=150Hz, la fréquence de sortie Fr2=25 Hz avec un rapport de transmission=6 et la Fréquence d’engrènement Fe=6125 Hz. Ce réducteur fait partie d’une centrale électrique dans une grande entreprise algérienne des produits fertilisants et engrais alimentaires, ces mesures ont été réalisées dans le cadre d’un projet national de recherche PNR [14].

5.2.1. Analyse spectrale

Le signal mesuré est considéré comme une combinaison des réponses des composants constituant le système. La plupart des fréquences caractéristiques sont proportionnelles à la fréquence de rotation des arbres. Un signal quelconque s(t) peut être décomposé en signaux sinusoïdaux élémentaires. L’analyse spectrale consiste à identifier la fréquence et l’amplitude de ces sinus, ce qui permet de tracer la représentation amplitude/fréquence de s(t). Ainsi cette

11

analyse permet de mettre en évidence les différentes périodicités dans le signal original. Pour obtenir le spectre S(f) de s(t), on applique la fonction mathématique Transformée de Fourier.

2 . j ft (8) S f S t e dt

L’interprétation d’un spectre consiste à trouver l’origine cinématique des composantes ou familles de composantes les plus énergétiques. La lecture d’un spectre nécessite donc le maximum de renseignements concernant les conditions de fonctionnement du système : type de roulement, vitesse de fonctionnement, nombre de dents des engrenages, ...

Les familles de composantes émergeant sous l’influence de défauts peuvent se présenter tant sous forme de peignes de raies que sous forme de bandes latérales de modulation autour d’une fréquence cinématique (fréquence d’engrènement, fréquence de rotation ...). L’identification visuelle de ces fréquences sur le spectre n’est pas toujours évidente. On utilise alors l’outil cepstre, adapté à la mise en évidence des défauts induisant des chocs périodiques ou une modulation en amplitude.

Nous présentons sur la figure 1.1, le spectre d’accélération mesuré sur le palier 3 du réducteur dans la direction axiale dans la bande de fréquence [0-25600Hz]. Le spectre montre l’apparition de la fréquence d’engrènement Fe=6125 Hz et ces harmoniques 2Fe=12250 Hz et 3Fe=18375 Hz.

D'après les zones 1 et 2 on constate l’apparition de bandes latérales aux alentours de la fréquence d’engrènement et ces harmoniques, correspondant à la fréquence de l’arbre d’entrée du réducteur Fr1=150 Hz et la fréquence de l’arbre de sortie Fr2=25 Hz. Cela, signifie qu’on est en présence d’un défaut sur les dents de la roue et du pignon. La décroissance des amplitudes de Fe et ces harmoniques 2Fe et 3Fe, confirme qu’on a une usure des dents.

12

Figure 1.1. Spectre du signal ST avec un défaut d’engrenages

5.2.2. Analyse cepstrale

Le cepstre est en quelque sorte le spectre d’un spectre logarithmique et il permet de trouver les périodicités dans le spectre original [15,16]. Le cepstre est défini comme étant la Transformée de Fourier inverse du logarithme du spectre de puissance.

1

10

log (9)

C TF S f

La variable t, qui a la dimension d’un temps, est appelée quéfrence. Une petite quéfrence représente des grands espacements entre les fluctuations dans le spectre et une haute quéfrence des petits espacements.

Recourir à la représentation cepstrale se révèle très intéressante puisque l’apparition et l’évolution dans le temps de toute une famille de composantes, induites par un défaut, peuvent être suivies par une seule valeur : l’amplitude de la composante dans le cepstre correspondant à la période caractéristique de l’avarie. Le cepstre permet d’avoir des indicateurs de dépistage adaptés à la recherche de défauts dont on connaît la fréquence d’apparition, et qui induisent à des stades plus ou moins avancés, des énergies vibratoires peu importantes. Cet outil puissant, permettant la détection de l’apparition et de l’évolution de défaut, est désormais utilisé dans les systèmes experts industriels. Il nécessite cependant les compétences de spécialistes pour le choix du nombre de points de l’échantillon ainsi que le facteur d’échantillonnage, afin d’avoir une amplitude significative des pics à surveiller.

13

La représentation cepstrale du même signal ST sur la figure 1.2 montre clairement l’apparition des deux rhamoniques des fréquences d’entrée et de sortie du réducteur avec un peigne décroisant de ces rhamoniques, ce qui confirme la présence du défaut sur la denture de la roue et du pignon.

Figure 1.2. Cepstre du signal ST. 5.2.3. Analyse d'enveloppe HFRT

L’analyse d’enveloppe ou la HFRT (High frequency Resonance Technique) s’avère une technique complémentaire à celle du cepstre pénalisé par sa grande sensibilité au bruit et aux fluctuations aléatoires de la vitesse de rotation. Comme le cepstre, la HFRT permet d’assurer la détection et le suivi d’évolution de défauts induisant des forces impulsionnelles périodiques mais dans une plage fréquentielle plus étendue [17]. La HFRT repose sur l’étude du signal enveloppe obtenu grâce à la transformée de Hilbert après filtrage dans une bande de fréquence centrée sur une ou plusieurs résonances de structure, en général, les composantes fréquentielles les plus énergétiques dans le spectre du signal. Ainsi, il devient alors possible d’extraire des informations basses fréquences difficiles à détecter sur une porteuse haute fréquence. Puisque le filtrage passe-bande nécessite la connaissance au préalable des fréquences de résonance du système, ce qui n’est pas toujours évident à déterminer à partir du spectre large bande. Le problème de la HFRT réside dans le choix du type du filtre passe-bande (Chebytchev, Butterworth, …etc.) [10]. La première étape est le filtrage du signal brut afin d’éliminer les composantes indésirables (bruit). Ensuite, l’enveloppe est calculée, il s’agit en quelque sorte d’un redressement du signal. A ce moment, nous disposons d’une information temporelle. En ayant recourt à la transformée de Fourier, on obtient le spectre de l’enveloppe sous forme d’un graphe d’amplitude de vibration

14 0 100 200 300 400 500 600 700 800 0 0.2 0.4 0.6 0.8 1 1.2 1.4 1.6 1.8 2x 10 4 Fréquence Hz A m p lit u d e Fr2 2*Fr2 3*Fr2 Fr1 2*Fr1 3*Fr1

en fonction de la fréquence. C’est à partir de ce spectre que les conclusions vont être tirées [18]. Elle s’est avérée être un excellent outil de détection des anomalies de fonctionnement de systèmes mécaniques, et sert surtout à dépister et à diagnostiquer les défauts naissants dans les roulements et les boîtes de transmission des puissances dans les machines tournantes considérées vitales pour la production [7].

La figure 1.3 montre le spectre d’enveloppe du signal ST, il apparait clairement sur le spectre Les fréquences de rotation Fr1 et Fr2 et plusieurs de leurs harmoniques, ce qui confirme la présence de défaut sur la roue et le pignon.

Figure 1.3. Spectre d’enveloppe du signal ST

5.2.4. Analyse Temps – Fréquence

Les deux outils les plus utilisés pour ce genre d’analyse, précisément pour les signaux non stationnaires sont :

a) Transformée de Fourier à court terme «STFT »

La transformée de Fourier est une représentation globale du signal, elle ne permet pas d’analyser son comportement fréquentiel local, ni sa régularité locale. Puisque elle donne une représentation globale des signaux, d’une part et d’autre, la transformée de Fourier classique n’est pas valable pour les signaux non-stationnaire. Pour cela en 1946 Gabora introduit une extension de la transformée de Fourier classique qui est «la transformée de Fourier fenêtrée» ou (Short-Time Fourier Transform), qui consiste à multiplier le signal ou la fonction à analyser

( )

15 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0 100 200 300 400 500 600 700 Temps (s) F ré q u e n c e ( H z )

court terme « STFT » est de diviser un signal temporel en intervalles à court terme, et de supposer que, dans chaque segment ou intervalle, le signal est stationnaire. En suite en calculant pour chaque portion du signal ou chaque intervalle sa transformée de Fourier grâce à la translation ou le glissement de la fenêtre w t , un tel signal( ) Sw( )t , divisé en segments, appelé «signal fenêtré». Mathématiquement est donnée par :

( )

( )

(

) (10)

w

S

t

S t

w t

Sa transformée de Fourier à court terme donnépar :

2 2

(

)

w( )

j( )

(

)

j(11)

STFT

S

t e

dt

S t

w t

e

dt

ft

ftf,

Où STFT(f,) est une fonction de la fréquence f et de la position de la fenêtre

Dans les applications d'ingénierie, la transformée de Fourier à court terme est appelée un « spectrogramme ». Pour chaque position de fenêtre différents spectres peuvent être obtenus, le nombre de ces spectres est une fonction représentant une distribution temps-fréquence [6]. L’inconvénient d’une telle représentation réside dans le fait que la largeur de la fenêtre glissante est constante et toutes les fréquences sont analysées avec la même résolution.

La figure 1.4montre un exemple de l’analyse de Fourier fenêtrée du signal ST. On voit bien la coloration différente en rouge correspondant à la fréquence de rotation d’entrée Fr1=150 Hz et en jaune correspondant à la fréquence de sortie Fr2=25 Hz.

16

b) La transformée en ondelettes

En 1980, J. Morlet [19], proposa une nouvelle analyse peu différente de celle de Gabor. Au lieu d’utiliser une fenêtre qu’on fait coulisser le long d’un signal, Morlet proposa d’utiliser des « ondelettes » qui sont des fonctions copies les unes des autres mais qui ne différent que par leur taille. Cette technique possède le pouvoir de dilatation et de translation de la fonction analysante que la fenêtre ne possède pas [17]. Un signal peut s’écrire alors sous forme d’une superposition de telles ondelettes décalées et dilatées. Les poids de ces ondelettes dans la décomposition, appelés coefficients d’ondelettes, forment « la transformée en ondelettes ». La transformée en ondelettes remplace les sinusoïdes de la transformée de Fourier par une famille de translations et dilatations d’une même fonction appelée ondelette. Mathématiquement la famille d’ondelettes se met sous la forme :

1 ( ) ( ) (12) , t b t a b a a

Avec a paramètre d’échelle ou de dilatation et b paramètre de translation. En notant la conjuguée de

la transformée en ondelettes d’une fonction S t est définie par : ( )1 ( ) ( ) (t b) (13) CW T a S t dt a a ,b

Cette transformée est dite continue, notée CWT « Continuous Wavelet Transform », en anglais. La transformée correspondante est souvent nommée TOR (Transformée en Ondelettes Rapide).

La transformée en ondelettes discrète DWT « Discret Wavelet Transform » est une discrétisation

de la transformée en ondelettes continue. En remplaçant respectivement a et b par 2m et n2m , avec m et n des entiers, son expression devient [10]:

( ) ( ) ( ) (14) DWT m S t

t dt

,n 2 2 n -m -m 2De nombreux articles décrivent la transformée en ondelettes appliquée aux défauts de roulements et d’engrenages tels que, [9,17,18,20-24].

La figure 1.5 représente les différents détails et approximations issus de la décomposition en ondelettes de signal ST. La figure 1.6 montre le spectre d’enveloppe des coefficients d’ondelettes du signal reconstruit (D2). Les fréquences de rotation Fr1 et Fr2 et plusieurs de leurs harmoniques apparaissent clairement sur le spectre, ce qui confirme aussi la présence de défaut sur la roue et le pignon.

17 0 0.5 1 1.5 2 x 104 -100 -50 0 50 100 approximation A1 0 0.5 1 1.5 2 x 104 -100 -50 0 50 100 approximation A2 0 0.5 1 1.5 2 x 104 -4 -2 0 2 4 Détail D1 0 0.5 1 1.5 2 x 104 -20 -10 0 10 20 Détail D2 0 0.5 1 1.5 2 x 104 -40 -20 0 20 40 Approximation A3 0 0.5 1 1.5 2 x 104 -40 -20 0 20 40 Approximation A4 0 0.5 1 1.5 2 x 104 -40 -20 0 20 40 Détail D3 0 0.5 1 1.5 2 x 104 -20 -10 0 10 20 Détail D4 100 200 300 400 500 600 700 800 0 1 2 3 4 5 6 x 105 Fréquence Hz A m p lit u d e

Spectre d’enveloppe du signal

Fr2 Fr1 2*Fr1 3*Fr1 4*Fr1 2*Fr2 3*Fr2 4*Fr2

Figure 1.5. Différents détails et approximations issus de l’analyse d’ondelettes du signal ST

Figure 1.6. Spectre d’enveloppe du signal ST

6. Méthodes de tests perceptifs

Rappelons que les tests perceptifs peuvent avoir des buts divers : évaluer l’acceptabilité du son d’un prototype, comparer celui-ci à des modèles concurrents ou, de façon plus générale, identifier les dimensions sonores (c’est-à-dire les aspects du timbre) intervenant dans la perception du bruit produit par un type d’objets particulier.

De très nombreuses méthodes, dont certaines sont issues des recherches plus fondamentales en psychophysique, sont alors disponibles. Leur complexité de mise en œuvre, de même que les résultats qu’elles peuvent fournir, peuvent être très différents. Nous ne citerons que quelques-unes de ces méthodes :

18 Estimation de grandeur ; Evaluation absolue ; Evaluations comparées ; Mesure de similarités Catégorisation ;

Comparaisons par paires ;

En particulier, nous ne parlerons pas des méthodes d’analyse sensorielle utilisées très souvent dans d’autres domaines (notamment l’agroalimentaire [25-28]). Rappelons seulement que ces démarches consistent à, d’une part, faire caractériser les produits de façon objective par un petit nombre d’experts, de sorte à obtenir le profil sensoriel du produit, puis à interroger des clients (non entraînés) du simple point de vue hédonique. Ces méthodes sont peu utilisées pour des études acoustiques ; il nous semble cependant qu’elles ne sont pas indispensables ici, car l’expérience montre qu’on peut obtenir ces profils sensoriels en interrogeant des auditeurs non entraînés, grâce à certaines des procédures exposées ci-dessous.

6.1. Estimation de grandeur

Cette méthode a été très largement utilisée pour l’estimation du niveau subjectif de bruits. Son principe est de demander directement à l’auditeur d’attribuer une valeur proportionnelle à sa sensation. Il est possible de présenter à l’auditeur un stimulus de référence auquel une valeur imposée (par exemple 10) est attribuée ; ainsi, si un son test semble deux fois plus fort que cette référence, l’auditeur devra lui attribuer la valeur 20. Mais de telles expériences peuvent aussi être menées sans référence.

On obtient ainsi une échelle de rapport de sensation. Cette méthode, largement répandue pour des études perceptives fondamentales (avec des sons de laboratoire parfaitement contrôlés) est plus rarement mise en œuvre lorsque l’on s’intéresse à des bruits réels [29].

6.2. Evaluation absolue

L’auditeur doit évaluer un caractère sonore ; cela peut s’effectuer à l’aide des réponses à des questions bien ciblés, par exemple « le son est-il agréable ? ». La réponse de l’auditeur peut être donnée sur une échelle continue sur laquelle ne figurent que les labels extrêmes, ou sur une échelle discrète ou continue présentant différent niveaux intermédiaires.