République algérienne démocratique et populaire

Université Akli Mohand Oulhadj

BOUIRA

Institut de Technologies

Rapport de soutenance

En vue de l’obtention du diplôme

De Licence professionnalisant en :

Génie Chimique

Thème :

Devant le jury composé de :

Etude comparative du Fer, Chaux et

silice dans les minerais par voie humide

et voie spectrale

Réalisé par

Mr BENRAMOUL Zakaria

Devant le jury composé de :

Mr. AKLIOUAT Président Melle .BENTAYYEB Examinatrice Pr .NOUREDDINE Encadreur

Pr. NOUREDDINE Mohamed

Année : 2017 / 2018

Tuteur de l’entreprise

Dédicaces

Je dédie ce rapport de stage à mes chers parents ;

deux personnes exceptionnelles qui, par leur

amour, leur dévouement, leur patience

et leur soutien inconditionnel

m’ont permis d’arriver là où je suis.

A mes chères sœurs Dallel, Asma et Kelthom.

Je la dédie, aussi, à mes amies les plus proches

Remerciements

En préambule à ce mémoire, qui est un aboutissement à de longues et

fastidieuses années d’études universitaire, je remercie ALLAH le tout

puissant de m’avoir aidé et fourni le courage nécessaire, qui m’ont permis de

surmonter les difficultés durant ce parcours universitaire.

De nombreuses personnes ont contribué scientifiquement intellectuellement

Ou techniquement à la réduction de ce mémoire

.

Aussi, je remercie Mme BERKOUS Dalila, mon tuteur de stage qui m’a

formé et accompagné tout au long de cette expérience

professionnelle avec

beaucoup de patience et de pédagogie. Enfin, je remercie l’ensemble des

employés et des chimistes et techniciens de laboratoire des matières et

d’analyse spécial et tout travailleur de laboratoire central et SIDER El

Hadjar pour les conseils et l’information qu’ils ont pu me prodiguer au cours

de ce stage.

Nous exprimons notre grande reconnaissance et mes vifs

remerciements à mon promoteur Mr NOURDDINE pour la

confiance qu’il nous témoigné en nous dirigé tout au long de ce

projet sa disponibilité ses encouragements et sa patience qui nous

permis de finaliser ce modeste travail.

Que toutes les personnes qui ont participé à ce projet de près ou de loin en

soient pleinement remerciées.

Nous remercions très vivement l’ensemble d’enseignant et

l’ensemble du personnel de l’institut de technologie de notre

université pour l’aide qu’ils nous ont fournie.

Je remercie vont également à tous mes amies et collègues de

Promotion 2018, de l’institut et de Bouira pour tous qu’on a passé

ensemble pendant trois ans.

Enfin mes remerciements s’adressent à tous les membres du

jury.

Sommaire

Introduction Générale

... 1Chapitre I : Présentation de l’entreprise

I.1 Présentation de l’entreprise ... 2I.1.1 Historique ... 3

I.1.2 Principales activités de l’entreprise SIDER EL HADJAR ... 4

I.1.3 Produit du complexe ... 6

I.1.4 Organisme de la production ... 7

I.1.5 Organisme de l’entreprise ... 8

I.1.6 Représentation de SIDER Annaba ... 9

I.2 Département des Laboratoires Centraux ... 11

I.2.1 Introduction ... 11

I.2.2 Laboratoire de spectrométrie ... 11

I.2.3 Laboratoire de l’essai physico ... 11

I.2.4 Laboratoire d’analyses MP \ AS ... 12

I.2.5 Laboratoire d’analyses des huiles ... 12

I.2.6 Laboratoire des analyses des eaux ... 12

Chapitre II : Partie Théorique

II.1. Minerai de Fer ... 13II.1.1 Définition ... 13

II.1.2 Production du minerai de fer ... 13

I.2.1 Dans le monde ... 13

I.2.2 En Algérie ... 14

II.1.3 Importance de la Mine ... 15

II.1.4 Méthode d’exploitation ... 16

II.1.5 le traitement mécanique ... 18

II.2 Méthodes D’analyse ... 21

II.2.1 Spectrométrie de fluorescence X ... 21

II.2.2 Analyse volumétrique « titrimétrique » ... 27

Chapitre III : Partie Expérimentale

III.1 Analyse Spectrophotométrie Fluorescence X ... 35

III.2 Analyse volumétrique ... 38

III.2.1 Dosage volumétrique du fer ... 38

III.2.2 Dosage volumétrique du fer ferreux ... 40

III.2.3 Dosage volumétrique de la chaux ... 41

III.3 La gravimétrie ... 43

III.3.1 Dosage gravimétrique de la silice ... 43

Chapitre IV : Résultats expérimentaux de l’analyse obtenus par

différentes méthodes

IV.1 Résultats expérimentaux de l’analyse spectrale ... 45IV.2 Résultats expérimentaux de la volumétrie ... 46

IV.2.1 Dosage volumétrique du fer : ... 46

IV.2.2 Dosage volumétrique de la chaux : ... 47

IV.3 Résultats expérimentaux de l’analyse gravimétrique ... 48

IV.4 Discussion des résultats expérimentaux ... 49

Chapitre V : Traitement statistique des résultats expérimentaux

V.1 Introduction ... 50V.2 Résultats de calcules traitement statistique ... 51

V.2.1 Traitement statistique des résultats du FeT dans MRS BK et MRS OZ ... 51

V.2.2 Traitement statistique des résultats du CaO dans MRS BK et MRS OZ ... 52

V.3 Discussion des résultats de calculs ... 53

V.4 Conclusion ... 53

Conclusion générale

... 55Liste des figures

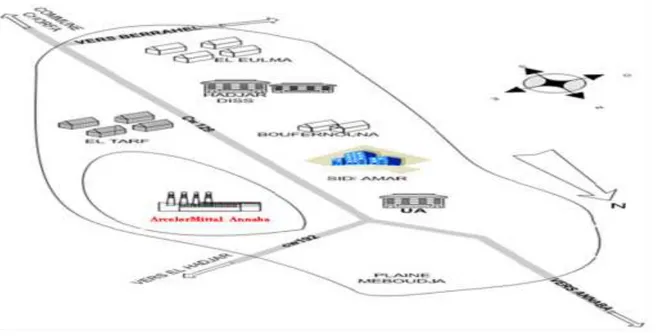

Figure I.1: position de SIDER ... 3

Figure I.2: Organisme de la production de SIDER ... 7

Figure I.3: Organisme de l’entreprise ... 8

Figure I.4 : Nouvelle organisation de SIDER Annaba ... 9

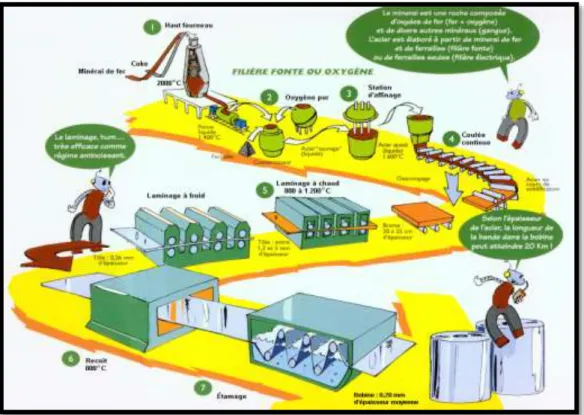

Figure I.5: La chaine de production Sider El-Hadjar ... 10

Figure II.1: la mine de l’Ouenza ... 166

Figure II.2: Camion CATERPILLAR type775F ... 177

Figure II.3: la chargeuse CATERPILLAR TYPE988 H ... 177

Figure II.4: convoyeur à bonde ... 18

Figure II.5: Concasseur à cône ... 19

Figure II.6: Schéma technologique d’extraction et de préparation du minerai ... 20

Figure II.7: Schéma de principe d’un spectromètre à dispersion en énergie. ... 23

Figure II.8 : Schéma de principe d’un spectromètre à dispersion en longueur d’onde ... 24

Figure II.9: Perles de verre obtenues à partir d’une machine de fusion ... 27

Figure II.10: Titrage ... 30

Figure II.11: Méthodes par volatilisation ... 32

Figure II.12: Effet de la température sur la masse du précipité ... 33

Figure II.13: Réactifs organiques... 34

Figure III.1: La procédure générale de préparation des billes fondues pour l'analyse XRF .. 36

Figure III.2 : Courbe température-temps pour un cycle de fusion complet au cours duquel l'oxydation, la décomposition étal fusion a, et la masse fondue est refroidie pour former une perle de verre solide et stable. ... 36

Figure III.3: Machine de fusion Eaton 2 entièrement automatique et performante de Panalytical pour échantillon XRF ... 37

Figure III.4: titrage de fer ... 39

Liste des tableaux

Tableau I.1 : produit de production ... 6

Tableau II.1: Production mondiale en minerai de fer (MT) ... 133

Tableau IV.1 : Analyse spectrale de mènerais Boukhadra (MRS BK) ... 455

Tableau IV.2 : Analyse spectrale de mènerais Ouenza (MRS OZ) ... 466

Tableau IV.3 : Dosage du fer dans mènerais Boukhadra (MRS BK) ... 466

Tableau IV.4 : Dosage du fer dans mènerais Ouenza (MRS OZ) ... 477

Tableau IV.5 : Dosage du Chaux dans mènerais Boukhadra (MRS BK) ... 477

Tableau IV.6 : Dosage du Chaux dans mènerais Ouenza (MRS OZ) ... 48

Tableau IV.7 : Dosage du Silicium dans mènerais Boukhadra (MRS BK) ... 48

Tableau IV.8 : Dosage du Silicium dans mènerais Ouenza (MRS OZ) ... 48

Tableau V.1: Traitement statistique des résultats du FeT dans MRS BK... 51

Tableau V.2 : Traitement statistique des résultats du Fet dans MRS OZ ... 51

Tableau V.3 : Traitement statistique des résultats du CaO dans MRS BK ... 52

Tableau V.4 : Traitement statistique des résultats du CaO dans MRS OZ ... 52

Tableau V.5 : Traitement statistique des résultats du silicium dans MRS BK ... 52

Liste d’abréviations

PMA : Un secteur d’agglomération HF : haute fourneaux

ACO : Une Aciérie à oxygène ACE : Une aciérie électrique LAC : Un laminoir à chaud LAF : Un laminoir à froid LFR : Un laminoir à fil et rond TSS : tuberiez sans soudure TUS : tuberiez spiral

PDE : Un post de distribution électrique SBS : Société Bônoise de Sidérurgie SNS : Société Nationale de Sidérurgie M.P.F : Matière première de fonte P.L.G : Produits longs

P.P.L : Produit plat U.L.T : Unité logistique M.G.X : Moyens généraux F.I.N : Finance P.E.R : Personnel

MEB : microscopie électronique à balayage SEO : spectrométrie d'émission optique SEP : spectrométrie d'émission plasma MP : matières premiers

AS : analyse spéciale

WDS : Wavelength-dispersive X-ray spectroscopy (spectromètres à dispersion en longueur

d’onde)

MRS BK: mènerais Boukhadra MRS OZ : mènerais Ouenza LiF : fluorures de lithium PET : pentaerithritol

ISO : Organisation internationale de normalisation Cofrac : Comité français d'accréditation

composée de fer avec d'autres éléments tels que la chaux, la silice, etc.

Afin de déterminer ces teneurs, nous devons trouver la meilleure méthode pour effectuer l'analyse de cette matière première la plus efficace, la plus fiable et si possible la plus rapide qui fournira alors le meilleur résultat. Dans cette étude, nous avons pris deux types de minerai de fer et les avons analysés dans les méthodes de laboratoire les plus courantes utilisant la méthode spectrale ou la voie spectrale, la méthode humide classique utilisant la méthode titrimétrique et la méthode gravimétrique d'analyse. Connaître les concentrations de ces éléments.

En outre, selon les résultats des expériences et le taux d'erreur des deux méthodes dans l'analyse, nous avons choisi et identifié la meilleure façon d'analyser le minerai de fer et l'avantage de la méthode spectrale « voie spectrale » par rapport à la méthode titrimétrique et gravimétrique d'analyse « voie humide ».

Abstract: The quality of iron and steel in the iron and steel industry relate to the quality of the

raw material used in its manufacture represented in iron ore. As the chemical composition and the contents of its constituent elements determine it, the majority of it is composed of iron with other elements such as lime, silica, etc.

In order to determine these grades, we must find the best method to perform the analysis of this raw material the most efficient, the most reliable and if it is possible the fastest which then provide the best result. In this study, we took two types of iron ore and analyzed them in the most common laboratory methods using the spectral method or the spectral route, the classical wet method using the titrimetric method and the Gravimetric method of analysis. To know the concentrations of these elements.

In addition, according to the results of the experiments and the error rate of the two methods in the analysis we have chosen and identified the best way to analyze the iron ore and the advantage of the spectral method compared to the titrimetric method and the Gravimetric method of analysis "humid route" .

صخلم .هعينصت يف ةلمعتسملا ةيلولاا ةداملا ةيعونب ةيذلاوفلا ةعانص نمض بلصلاو ديدحلا ةيعون طبترت : ا ةلثمتمل يف ذ ددحت يتلا يه هل ةنوكملا رصانعلا زيكرتو ةيئايميكلا ةبيكرتلا نا ثيح ديدحلا ماخ ع عم ديدح نم اهتيبلغا نوكتت ،كل رصان ةيلولأا ةداملا هذه ليلحتب مايقلل ةقيرط لضفأ داجيأ انيلع زيكارتلا هذه ديدحتل هنمو خلا ....اكيلسلاو سلكلا لثم ىرخا ايربخم ا لضفأ رفوت فوس يتلاو ،نكمأ نإ عرسأو ةيقوثوم رثكلأاو ةءافك رثكلأ ةجيتن . ةقيرطلا لاامعتسا اعويش ةيربخملا قرطلا رثكأب امهليلحتو ديدحلا ماخ نم نيعون ذخأبةساردلا هذه يف انمق ثيح يفارجلا ةقيرطو ةرياعملا ةقيرط لامعتساب كذو بطرلا راسملا ةيكيسلاكلا ةقيرطلاو ،يفيطلا راسملاب فرعي ام وا ةيفيطلا .رصانعلا كلت زيكارت ةفرعم لجا نم ةيرتم بسنو براجتلا جئاتنل اقفوو ديدحلا ماخ ليلحتل ةقيرط لضفأ انددحو انرتخا ليلحتلا يف نيتقيرطلا لاك أطخلا ة ةيلضفاو ."ةبطرلا ةقيرطلا " ةيرتم يفارجلاو ةرياعملا ةقيرط ةنراقم ةيفيطلا ةقيرطلا

1

Introduction Générale

D

ans l’industrie moderne, on cherche toujours à perfectionner la qualité des matériaux en améliorant leurs propriétés : mécaniques, thermiques, chimiques …etc.La forte demande d’acier sur le marché national et international a entrainé un accroissement de la production du minerai de fer au niveau des deux uniques mines de fer (les mines de fer de Ouenza et Boukhadra,) en Algérie. En vue de répondre aux besoins du seul complexe sidérurgique du pays, en matière de production et de qualité.

Ces propriétés des matériaux dépendant beaucoup de facteurs influents. Une des propriétés est la qualité de la matière première utilisée dans la fabrication, et comment déterminer la meilleure méthode de les analyser pour connaître ces caractéristiques.

Les méthodes d’analyse qui ont fait l’objet de notre étude : Méthode spectrale (fluorescence X), méthode volumétrique et gravimétrie.

Dans cette étude, portée sur ce deux types de minerais de fer, on a limité ces éléments au Fer « Fe » Chaux « CaO » et Silice « Si𝑂2 ».

Connaître ces éléments nous permet de connaître la qualité de la matière première utilisée dans l'industrie sidérurgique.

Afin de réaliser cette étude et de développer des compétences en tant qu'étudiant en génie des procédés génie chimique, nous avons eu l'opportunité de mener cette étude et ce stage au niveau du laboratoire de matières premières et des analyses spéciaux dans le laboratoire central de SIDER Al Hadjar, Annaba.

Ou nous avons analysé ces deux minerais pour connaitre le teneur de ces trois éléments de différentes méthodes : Méthode spectrale (fluorescence X), méthode volumétrique et par gravimétrie et obtenir des résultats qui nous permettent d'étudier et de les comparer pour connaître la meilleure méthode d’analyse qu’on doit utiliser.

2

Chapitre I : Présentation de l’entreprise

I.1 Présentation de l’entreprise

Le complexe sidérurgique d’El Hadjar est situé à une distance de 15 Km de la ville d’Annaba. .

L’usine est alimentée en minerai par voie ferrée à partir des mines de l’Ouenza et Boukhadra (au Sud Est du pays à 15 Km du complexe) et en charbon à partir du port d’Annaba auquel il est relié par une voie ferrée double. Les produits du complexe sont évacues par voie ferrée vers tout le pays et vers le port pour l’exportation.

Le complexe sidérurgique d’El Hadjar s’étend sur une superficie de 800Ha dont 300Ha affectés aux ateliers de production sidérurgiques, (300Ha) affecté aux stockages et (200Ha) aux voies de communication et les surfaces des services.

Le complexe sidérurgique (l’entreprise SIDER d’Annaba) constitue une des plus importantes Entreprises d’AFRIQUE dans le secteur de la sidérurgique, au plan national c’est une des entreprises phares de l’est algérien.

Après avoir passé la dure phase de la sidérurgie en Algérie, le complexe entre dans la phase finale, celle de l’extension de la capacité de production de 400 000 tonnes/an à 2000 000 de tonnes/an [1].

Le complexe comprenait à son actif les secteurs suivants : - Un secteur d’agglomération « PMA ».

- Cokerie.

- Secteur HF1, et machine à couler. - Une Aciérie à oxygène « ACO1 ». - Une aciérie électrique « ACO2 ». - Un laminoir à chaud « LAC ». - Un laminoir à froid « LAF ». - Un laminoir à fil et rond « LFR ».

- Un post de distribution électrique « PDE ». - Un magasin de gestion des stocks [1].

3

Figure I.1 : position de SIDER

I.1.1 Historique

Le projet de construction d’une usine sidérurgique à Annaba était inscrit en 1958 dans le plan de Constantine. Ce projet a vu la création de la Société Bônoise de Sidérurgie (SBS) qui a été chargée de réaliser un haut fourneau et ses annexes.

1964, création de SNS : Après l’indépendance, l’état algérien a créé, le 03 Septembre 1964, la

Société Nationale de Sidérurgie (SNS) qui a été chargée de la construction du complexe sidérurgique d’El- Hadjar

1969, première coulée : le complexe est entré en production après son inauguration le 19

juin1969 par le Président Houari Boumediene.

1983, création de EN SIDER :

La restructuration de l’industrie Algérienne a donné naissance à l’Entreprise Nationale SIDER.

1995, création du Groupe SIDER :

Cette évolution marque le passage De l’entreprise administrée à l’entreprise économique EPE/SPA.

1999, création d’ALFASID :

Un plan de redressement Interne du Groupe Sider donne naissance à 25 entreprises industrielles Autonomes dont ALFASID qui représenté le « cœur du métier » de la Sidérurgie.

ISPAT Annaba le 18.10.2001 :

Un contrat de partenariat entre SIDER et LNM donne naissance à ISPAT Annaba. LNM détient 70% du capital social et SIDER 30%.

Cette nouvelle société regroupe les filiales de SIDER liées au métier de base de la sidérurgie qui sont : Alfasid. Almain, Gessit, Iman, Amm, Comersid, Alfatub, Cryosid, ² et Fersid).

4

Ispat Tébessa est créé à la même période. Elle est le résultat d’un partenariat entre LNM (70%) et FERPHOS (30%). Elle comprend les mines de fer d’Ouenza et de Boukhara.

Décembre 2004 Mittal Steel Annaba : La société change de Dénomination après la fusion de

LNM holding et ISPAT International.

Juin 2007, ArcelorMittal Annaba : Résultat de la fusion entre Mittal Steel et Arcelor. Aout 2016 : nationalisation de l’entreprise sous l’appellation SIDER EL HADJAR [1].

I.1.2 Principales activités de l’entreprise SIDER EL HADJAR

- Le fer est extrait du minerai dans un haut fourneau à l’aide d’un combustible, le

Coke

Minerai et coke solide sont enfournés par le haut fourneau. L’air chaud (12000C) insufflé à la base provoque la combustion du coke. L’oxyde de carbone ainsi formé va réduire les oxydes de fer, c’est-à-dire leur prendre leur oxygène et, ainsi, isoler le fer. La chaleur dégagée par la combustion fait fondre fer et gangue (en une masse liquide) où la gangue, de densité moindre, flotte sur un mélange à base de fer : la fonte [1]. - Le carbone et les résidus de la fonte sont éliminés à l’aciérie par soufflage

d’oxygène

La fonte liquide est versée dans un convertisseur avec de l’acier usagé qui fait fonction de matière complémentaire, c’est le point d’entrée du recyclage. Parmi ces ferrailles, après usage, dans le cycle de fabrication. A l’issue de l’aciérie à oxygène, on obtient du fer presque pur à l’état liquide, c’est "l’acier sauvage" [1].

- Le métal est complètement purifié

Sa composition chimique est affinée au moyen d’additifs utiles au bon déroulement des futures opérations de transformation et aux propriétés voulues par l’acier : aluminium et manganèse [1].

- L’acier liquide est ensuite transformé en ébauches solides, "les brames"

Cette opération se déroule à l’aciérie dans la machine de coulée continue : l’acier liquide est versé dans des moules rectangulaires, d’où il sort en continu, ayant formé une peau solide. Il arrive au bas de l’installation, solidifié à cœur, sous la forme d’un épais ruban d’acier immédiatement tronçonné aux longueurs voulues [1].

5

- Les brames sont transformées en fines bandes de tôle

Dirigées vers le laminoir à chaud, elles sont réchauffées à 12000C et amincies par

écrasements successifs entre des cylindres. Au final, l’épaisseur de la bande d’acier est de 1,2 à 5 mm, soit 200 fois moins épaisse que la brame ! Un second laminage, à froid cette fois-ci, est réalisé pour mettre l’acier à l’épaisseur voulue par le client. De nouveau écrasé et étiré, son épaisseur est encore divisée par 10 et peut atteindre jusqu’à 0,09 mm dans le cas de l’acier pour emballage [1].

- Le recuit de la bande de tôle

Un traitement thermique à 8000C va rendre au métal, durci par le laminage à froid, toute sa malléabilité et le rendre ainsi apte à la mise en forme (emboutissage, roulage, estampage) [1].

- L’étamage

Pour devenir métal de l’emballage, l’acier va subir une ultime opération : pour protéger l’acier de l’oxydation, la bande est revêtue en continu d’une fine couche d’étain par un procédé d’électrodéposition. L’étain donne à l’acier, telle une feuille de papier glacé, une imprimabilité exceptionnel [1].

6

I.1.3 Produit du complexe

Tableau I.1 : produit de production [1]

Installation Produits Principaux utilisateurs Cokerie Coke Métallurgie HF 1 et HF 2 Fonte Métallurgie

ACO 1 Brames Industrie de transformation ACO 2 Billettes Industrie de transformation Laminoir à chaud (LAC) Tôles fortes

Construction métallique chantiers navales tube bouteille à gaz

Laminoir à chaud (LAF) Tôles fines

Electro-ménager mobilier métallique industrie de transformation

Etamage Fer blanc

Emballage métallique divers pour les industries alimentaires et chimiques

Galvanisation Tôles galvanisées

Bâtiments pour l’agronomie industrie et élevage

Aciérie électrique (ACE) Lingots

Recherche et production pétrolière transport des hydrocarbures Laminoir à fil rond (LFR) Fil rond à béton

Bâtiment et travaux publics hydraulique

7

I.1.4 Organisme de la production

8

I.1.5 Organisme de l’entreprise

Figure I.3: Organisme de l’entreprise [1]

Où :

M.P.F : Matière première de fonte

P.L.G : Produits longs

P.P.L : Produit plat

T.S.S : Tube rie sans soudure

U.L.T : Unité logistique

M.G.X : Moyens généraux

F.I.N : Finance

9

I.1.6 Représentation de SIDER Annaba

10

11

I.2 Département des Laboratoires Centraux

I.2.1 Introduction

Laboratoire est responsable du contrôle de qualité et de la sécurité des produits. Dans cette expérience j’ai passé a tout le département de les laboratoires centraux et j’eu l’opportunité de voir tous les analyse spectral, phi sic, chimique et physico chimique que la matière première et les produit semi final et final [2].

I.2.2 Laboratoire de spectrométrie I.2.3 Laboratoire de l’essai physico

Essais mécaniques :

sur matériau métallique : traction, fluage, flexion, duretés Vickers, Brinell et Rockwell

sur vis/écrou : charge d'épreuve

sur tube : aplatissement, évasement, rabattement collerette Essais métallographiques :

macrographie, micrographie,

micro dureté Vickers,

profondeur de traitement de surface, épaisseur de revêtement

Examens de surface au MEB et microanalyses de rayons X (EDS) Analyses chimiques :

analyse directe du matériau par spectrométrie d'émission optique (SEO)

analyse de matériau divisé par mise en solution st spectrométrie d'émission plasma (SEP)

essais de corrosion : brouillard salin, Metternich, corrosion sous contrainte, corrosion sur Inox (inter granulaire, caverneuse, par piqûre)

BÉNÉFICES

des essais normalisés ou spécifiquement adaptés selon vos attentes

six laboratoires de proximité (Senlis, St Etienne, Nantes, Orléans, Mulhouse, Cluses) pour un service personnalisé et réactif

le service d'un prestataire aux compétences reconnues (35 ans de capitalisation d'expérience, plus de 2000 prestations d'essais métallurgiques par an) et certifiées tant par les organisations agréées (ISO 9001, COFRAC) que par ses clients (Safran, Airbus)

l'accès aux multi compétences métallurgiques du Centime pour vous aider à optimiser vos produits .

12

I.2.4 Laboratoire d’analyses MP \ AS

- Bain de Zn (Fe, Pb Al + Cokerie de production + multi de Zn)

- Aliénées acier (Aluminium, Ferro – alliages, poudre de covariances, Si) - Alliage : Zn, Pb, Sn, Al, Cu,

- Environnement

- Confections des pièces (ATC)

I.2.5 Laboratoire d’analyses des huiles

- Analyse par spectrométrie

- Détermination de teneur en eaux selon la méthode de KARL FISHER - Mesure de PH des huiles

- Détermination de la densité des huiles industrielles - Détermination de l’indice d’acide les huiles industrielles - Détermination de l’indice de Brosi cite(TBN)

- Détermination de la viscosité cinématique

I.2.6 Laboratoire des analyses des eaux

- Analyses du pourcentage des alliages et concentration produit dans l’eau industrielles [2].

13

Chapitre II : Partie Théorique

II.1. Minerai de Fer

II.1.1 Définition

Le minerai de fer est une roche contenant du fer, généralement sous la forme d'oxydes, comme l'hématite

.

Les minerais de fer ont une teneur en fer variable selon le minéral ferrifère ; sachant également quel’isomorphisme, presque toujours présent dans les minéraux naturels, réduit la teneur théorique.

II.1.2 Production du minerai de fer I.2.1 Dans le monde

Tableau II.1 : Production mondiale en minerai de fer (Million de Tonnes ) [3]

Continents pays 2011 2012 2013 Fe (%) Europe France 36 35 36 27 Suede 12.81 13.3 14.1 47 U.r.s.s. 258 261 140 44 Amérique U.S.A 37 39.5 42.7 79 Brésil 139.4 140 140 77 Canada 17.18 19.82 19.8 70 Venezuela 10.81 11.10 11.9 72 Chili 72.6 76.20 83 69 Afrique Afrique du sud 22.4 23.3 24 62

14 Mauritanie 6.2 6.7 6.5 65 Asia Chine 72.6 76.2 83 56 Inde 50.7 60.3 67.5 61 Corre du nord 1.2 1.5 1.3 50 Australie 112.5 113.5 116.32 70

Nous remarquons une dépendance plus en plus croissante des pays développés vis-à-vis les pays en voie de développement [3].

Pour les pays de la C.E.E le pourcentage de ces importations a augmenté de 20à64 alors qu’en même temps la production de minerai baissée proportionnellement grâce aux pays en voie de développement qui possède de grandes réserves de minerai riches.

I.2.2 En Algérie

En dehors des hydrocarbures, le fer est l'un des principales richesses minières de l'Algérie, L’exploitation des gisements des minerais de fer a toujours eut une place prépondérante dans L’industrie extractive du paye.

Les ressources nationales en matière du minerai de fer sont localisées et réparties sur six gisements dont ceux de l’Ouenza et Boukhadra situés à l’Est du pays, exploités par le groupe SIDER Tébessa, les réserves géologiques sont de 87 millions de tonnes avec 48 % Fe. Avec une production de 2 millions de tonnes/an, la minéralisation hématique est encaissée dans les calcaires récifaux Aptiens. Actuellement dans la même région, le gisement de Chaabet-el-Ballout (Souk-Ahras), de réserves géologiques de 10 millions de tonnes avec 53% Fe. La minéralisation ferrifère localisée au contact Calcaires-formations gréso-marneuses du Crétacé, et actuellement en phase d’étude afin de relancer son exploitation [3].

La filiale SOMIFER-spa, du groupe Ferphos à travers ses mines de Khanguet (Tébessa), Sidi

Maarouf (Jijel), Djebel Anini (Sétif) ce dernier a des réserves géologiques de 6,75 millions de tonnes

avec 55 % Fe.

15

Le gisement de Rouina (Ain Defla) assure une production du minerai de fer représenté par de l’hématite destinée essentiellement pour la fabrication du ciment.

Certains autres gisements de fer de réserves plus réduites sont dans les prospectives d’une exploitation et d’autres épuisées ou en voie d’épuisement (Béni-Saf).

Les autres gisements non encore exploités se trouvent dans la région du sud-ouest du pays : Il s’agit de grand gisement de Gara-Djebilet : les réserves géologiques arrivent jusqu’à 2 milliards de tonnes avec 57% Fe et de minéralisation ferrifère oolithique sous forme de corps lenticulaires encaissés dans les grès du Dévonien inférieur (Praguien).

Mecheri-Abdelaziz : réserves géologiques sont de 1 350 millions de tonnes avec 52% Fe, une

minéralisation ferrifère oolithique localisée sous forme de lentilles dans les grès du Dévonien Supérieur [3].

II.1.3 Importance de la Mine

Le gisement de fer de l’Ouenza constitue la principale source d’approvisionnement en minerai de fer de la sidérurgie nationale. Les trois quarts de la consommation du complexe sidérurgique d’El Hadjar, au temps du groupe SIDER, viennent de la Mine de l’Ouenza, cela en faisant abstraction de la production de la Mine de Boukhadra, qui vient en second lieu. Donc il tient un rôle très important dans l’économie algérienne, de par sa contribution au développement de l’industrie lourde dans le pays et spécialement dans la Wilaya en ce qui concerne l’emploi [3].

16

Figure II.1: la mine de l’Ouenza [3]

II.1.4 Méthode d’exploitation

La méthode d’exploitation est une succession de réalisation des travaux de creusement, de découverture et d’extraction du minerai dans un ordre bien déterminé.

Le système d’exploitation se caractérise par le développement dans l’espace et dans le temps des travaux préparatoires, de découverture, et d’extraction du minerai.

La méthode d’exploitation est celle continue avec terril extérieur longitudinal à un seul bord. Le choix de la méthode d’exploitation dépend des facteurs suivants :

- caractéristiques géologiques du gisement. - production planifiée de carrière.

- Nombre et puissance des engins qui prennent part à chaîne technologique d’exploitation. - Mode d’ouverture du gisement.

L’allure du gisement et propriétés physico-mécaniques du minerai et des roches à évacuer [3]. Dans le complexe général des travaux miniers les machines de transport ont une grande importance et leurs dépenses occupent 30% à 40% du prix de revient et environ 30% du personnel est occupée par le transport, c’est pourquoi le problème principal qui se pose actuellement pour le transport est la

17

mécanisation et le perfectionnement des machines de transport.

En ce qui concerne le transport dans la carrière de l’Ouenza on constate qu’on a un transport mixte, puisque le relief est montagneux.

- Pour le Chagoura sud et nord : le transport s’effectue par les camions jusqu’au Skip (avant) maintenant ils le font jusqu’au concasseur (1) qui se trouve au niveau (803m) de gisement. - Pour les quartiers Zarga et 6 mai : le transport s’effectue par les camions jusqu’au concasseur

(2) qui se trouve au niveau (660m) de gisement.

Figure II.2 : Camion CATERPILLAR type775F [3]

18

Le minerai est achemine à la gare du chemin de fer par convoyeur à bonde à une longueur de (2380m). Le minerai sera transporté à l’usine de traitement par la locomotive à une distance de (150Km).

Figure II.4 : convoyeur à bonde [3]

En général dans cette mine l’exploitation comprend plusieurs étapes :

1) Extraction de minerai à ciel ouvert par formation abattage à l’explosif. 2) Chargement par pelle sur camions.

3) Alimentation par camion jusqu’à la station de concassage. 4) Criblage et concassage.

5) Reprise sous concasseur et amené au parc de stockage par le convoyeur à bande [3].

II.1.5 le traitement mécanique

Le minerai extrait du massif a une granulométrie qui ne répond pas à l’exigence de transport par convoyeur ou par train, c’est pour cette raison que n’importe quelle type de minerai subi un traitement soit mécanique, chimique,…etc. [3].

Le traitement mécanique consiste à la réduction des dimensions du bloc afin d’obtenir une granulométrie favorable au transport [3].

19

Figure II.5 : Concasseur à cône [3]

On constate dans la plus part des mines ou des carrières, la présence d’une usine de traitement (enrichissement), au moins une station de concassage, broyage, … etc.

Dans la carrière de l’Ouenza la première station de concassage est située au niveau (803m). Elle est alimentée par des camions venant des quartiers, le déchargement se fait dans une trémie de réception de capacité de 450 tonnes. La deuxième station se située au niveau (660m) prés de la gare d’expédition [3].

Elle se compose des éléments suivants :

-Trémie de réception dont la capacité est de (160/200) tonnes. -Alimentateur (extracteur).

20

21

II.2 Méthodes D’analyse

II.2.1 Spectrométrie de fluorescence X

II.2.1.1 Introduction

La spectrométrie de fluorescence X est une technique d’analyse élémentaire globale permettant d’identifier et de déterminer la plupart des éléments chimiques qui composent un échantillon. Cette technique peut être utilisée pour des matériaux très variés : minéraux, céramiques, ciments, métaux, huiles, eau, verres... sous forme solide ou liquide.

Elle permet l’analyse de tous les éléments chimiques du Béryllium (Be) à l’Uranium (U) dans des gammes de concentration allant de quelques ppm à 100%, avec des résultats précis et surtout reproductibles [4].

II.2.1.2 Principe

L'échantillon à analyser est placé sous un faisceau de rayons X. Sous l’effet de ces rayons X, les atomes constituant l’échantillon passent de leur état fondamental à un état excité. L’état excité est instable, les atomes tendent alors à revenir à l’état fondamental en libérant de l’énergie, sous forme de photons X notamment. Chaque atome, ayant une configuration électronique propre, va émettre des photons d’énergie et de longueur d’onde propres. C’est le phénomène de fluorescence X qui est une émission secondaire de rayons X, caractéristiques des atomes qui constituent l’échantillon. L’analyse de ce rayonnement X secondaire permet à la fois de connaitre la nature des éléments chimiques présents dans un échantillon ainsi que leur concentration massique [4].

II.2.1.2.1 Rayons X et fluorescence

Les rayons X sont des ondes électromagnétiques. On distingue, des plus énergétiques aux moins énergétiques, les rayons gamma, les rayons X, les Ultra-Violet, la bande du visible, l'Infra Rouge. Les rayons X représentent la partie du spectre électromagnétique comprise entre 100eV et 1 MeV. L’énergie contenue dans les photons X est donc bien plus grande que celle des photons lumineux et est suffisamment grande pour pouvoir arracher des électrons situés au cœur des atomes. L’énergie E et la longueur d’onde 𝜆 d'un photon sont liées par la relation E = h.c/ 𝜆 où h est la constante de Planck (6,6.10-34 J.s) et c la vitesse de la lumière (3.108 m/s) [4]. En spectrométrie de fluorescence X, les sources de rayonnements X habituellement utilisées sont les tubes à rayons X ou les sources radioactives (surtout pour les appareils portables mais qui tendent à disparaitre avec le développement des mini-tubes). Du fait de leur énergie importante, les photons X émis par un tube ont la capacité d’arracher des électrons situés sur les couches proches du noyau des atomes. L’atome alors ionisé va tendre à revenir à l’état

22

d’équilibre : un électron d’une couche plus externe va venir combler la lacune laissée par l’électron qui a été éjecté. Cette transition électronique s’accompagne d’une libération d’énergie sous forme d’un photon X d’énergie caractéristique de l’atome. C’est le phénomène de fluorescence X. Plusieurs transitions électroniques sont possibles, un atome pouvant émettre plusieurs types de photons X. Pour les nommer on utilise la notation de Siegbahn, on parle de raies Kα, Kβ, Lα, Lβ,…

Pour l’analyse du rayonnement de fluorescence X émis par l’échantillon, il existe deux grands types d’appareillage : les spectromètres à dispersion en longueur d’onde (WD-XRF, Wavelength Dispersive X-ray Fluorescence Spectrometry) et les spectromètres à dispersion en énergie (ED-XRF, Energy Dispersive X-ray Fluorescence Spectrometry) [4].

II.2.1.2.2 Spectromètres à dispersion en énergie (EDS)

Ces spectromètres utilisent la sensibilité de détecteurs à l’énergie des photons X émis par les atomes qui constituent l’échantillon à analyser.

Il s’agit de détecteurs de type semiconducteur (classiquement des détecteurs Si(Li) silicium dopé au lithium) ou de détecteurs au silicium à diffusion (Silicon Drift Detector, SDD) connectés à un amplificateur. Les photons X qui pénètrent dans le détecteur vont provoquer des ionisations dans le semi-conducteur, les paires électrons/trous vont migrer sous l’effet du champ électrique de polarisation et provoquer des impulsions de courant dont la hauteur est proportionnelle à l’énergie du photon. Le détecteur convertit les photons X en charge électrique et l’amplificateur transforme le signal en impulsion électrique.

Plus le photon X incident aura une énergie élevée, plus il créera de défauts dans le semi- conducteur et plus l’amplitude de l’impulsion électrique sera grande. Ainsi l’amplitude des impulsions est directement proportionnelle à l’énergie du photon X pénétrant dans le détecteur. L’énergie des photons X incidents étant caractéristique des atomes constitutifs de l’échantillon, on pourra utiliser la hauteur des impulsions pour connaître la nature de ces atomes. Plus la concentration d’un élément est élevée, plus l’appareil captera de photons X ayant la même énergie ou la même hauteur d’impulsion. Pour établir la concentration des éléments présents dans un échantillon, il faut compter le nombre d’impulsions de même hauteur [4].

23

Figure II.7 : Schéma de principe d’un spectromètre à dispersion en énergie [4].

II.2.1.2.3 Les spectromètres à dispersion en longueur d’onde (WDS)

Dans ce type d’appareillage, pour identifier les différents rayons X émis par l’échantillon est intercalé sur leur trajet un cristal analyseur. Le dispositif utilise la propriété des solides cristallins de pouvoir diffracter des rayons X dans certaines conditions. Un solide cristallin peut être vu comme la répétition périodique tridimensionnelle d'éléments (atomes ou molécules) et être caractérisé par des plans réticulaires espacés d'une distance d passant par les centres de ces éléments. Ces plans ont la propriété de diffracter un rayonnement X de longueur d’onde 𝜆 lorsque l’angle incident Ө entre ce rayonnement X et les plans du solide cristallin est tel que l’équation dite de Bragg (1) est satisfaite.

𝐸𝑞𝑢𝑎𝑡𝑖𝑜𝑛 𝑑𝑒 𝐵𝑟𝑎𝑔𝑔 ∶ 𝑛𝜆 = 2𝑑𝑠𝑖𝑛Ө(1)

Avec :

𝜆 = longueur d'onde du rayonnement X incident, n = ordre de la réflexion (entier positif),

d = distance inter réticulaire du cristal analyseur, θ = angle d’incidence du rayonnement X

Dans un WDS, le rayonnement de fluorescence X émis par les atomes constituant l’échantillon est d’abord colmatée par un système de fentes appelées fentes de Soller ou collimateur en un faisceau de rayons parallèles (pour concentrer le rayonnement) vers un cristal analyseur. Le cristal analyseur est placé sur un goniomètre, ainsi l’angle qu’il présente aux rayonnements de fluorescence X peut varier. Un rayonnement caractéristique d’un atome ne sera détecté pour

24

une position donnée du cristal que si sa longueur d’onde répond au critère de Bragg. Ainsi pour une position donnée du cristal, une seule raie caractéristique de longueur d’onde λ sera diffractée. L’analyse se fait donc de façon séquentielle [4].

Figure II.8 : Schéma de principe d’un spectromètre à dispersion en longueur d’onde [4]

Le faisceau diffracté est alors dirigé vers un système de détection placé tel que lorsque le cristal varie d’un angle θ, le système de détection varie d’un angle 2θ. Il est toujours bien placé pour recevoir les rayons diffractés par le cristal. Le système de détection, constitué d’un détecteur à flux gazeux et d’un compteur à scintillation montés souvent l’un derrière l’autre et utilisables en tandem1, convertit le signal reçu en une impulsion électrique de magnitude proportionnelle à l’énergie du photon.

Ainsi, en faisant varier l’angle θ, et en utilisant successivement plusieurs cristaux2 (donc avec des valeurs de d différentes), il est possible d’identifier tous les atomes constituants l’échantillon (analyse qualitative) et la mesure de l’intensité des raies diffractées permettra de déterminer la concentration massique de chaque élément chimique contenu dans l'échantillon (analyse quantitative) [4].

25

II.2.1.2.4. Analyse quantitative - Les effets de matrice

Pour pouvoir déterminer la concentration massique de chaque élément chimique contenu dans un échantillon à partir de la mesure de l’intensité des raies diffractées il est nécessaire d’avoir préalablement réalisé une calibration du spectromètre. Il s’agit d’établir à partir de la mesure d’étalons des droites de calibration pour chaque élément chimique à déterminer qui relient les intensités mesurées en fonction de la concentration.

Mais la relation "Intensité mesurée" sur une raie spectrale d'un élément et sa "concentration" n'est pas directement proportionnelle. En effet, les autres atomes constituant l’échantillon (la matrice) peuvent modifier le signal : pour une même quantité d’un élément, plusieurs échantillons ne donneront pas la même réponse, car l’environnement de cet élément ne sera pas le même.

Ces effets de matrice comprennent deux phénomènes : des effets d'absorption [les rayons X émis par le tube sont absorbés par l'échantillon avant d'atteindre l'atome cible, c'est l'absorption primaire ; les rayons X fluorescents sont absorbés par l'échantillon en ressortant, c'est l'absorption secondaire] ou des effets d'exaltation ou fluorescence secondaire [les rayons X fluorescents émis par un atome peuvent exciter un atome voisin ; les atomes reçoivent donc des rayons X venant du tube et des rayons X venant d'autres atomes].

Pour les prendre en compte, des algorithmes de correction ont été développés et permettent de rendre exploitable quantitativement le traitement du signal. Mais il est impératif d’utiliser des étalons qui aient une matrice la plus proche possible de celle des échantillons à analyser. C’est une des difficultés rencontrées avec cette technique que de pouvoir disposer d’étalons ‘ressemblant’ aux échantillons à analyser [4].

II.2.1.2.5 Comparaison des spectromètres EDS et WDS

Les spectromètres à dispersion en énergie (EDS) sont en général d’un montage compact et simplifié par rapport aux spectromètres à dispersion en longueur d’onde (WDS) dans la mesure où ils n’ont pas de pièces en mouvement et où le détecteur est placé plus près de l’échantillon à analyser. Ils sont par conséquent bien moins encombrants et en général meilleur marché. Le système EDS est très utile pour une analyse rapide, tous les éléments étant détectés en même temps. Pour un spectromètre WDS, l’acquisition est plus lente car elle se fait élément par élément. On parle d’analyse séquentielle.

Le système WDS est lui bien plus adapté aux applications où une analyse quantitative précise est nécessaire. Les spectromètres WDS sont plus performants pour les éléments légers ; leur pouvoir de résolution ou résolution spectrale, c’est-à-dire leur capacité à séparer des raies, est

26

nettement supérieur – surtout pour des éléments dont les raies ont des énergies caractéristiques très proches3 et enfin les limites de détection sont en général plus faibles

1 Le compteur à flux gazeux est plus spécialement adapté aux rayons X de faible énergie et le compteur à scintillation aux rayons X de forte énergie.

2 Les cristaux analyseurs les plus courants sont les fluorures de lithium (LiF) plus spécialement dédiés aux éléments semi-lourds et lourds, les PET (pentaerithritol) et les multicouches aux éléments légers [4].

II.2.3 Préparation des échantillons

La fluorescence X appliquée aux céramiques archéologique, Il existe de nombreuses méthodes de préparations des échantillons qui sont fonction du domaine d’application dans lequel on se trouve. La spectrométrie de fluorescence X étant très souvent utilisée pour l’analyse des céramiques archéologiques, nous décrirons deux procédures généralement utilisées dans ce cas, procédures toutefois transposables à d’autres matériaux.

Ces deux techniques se font à partir d’un échantillon sous forme de poudre. Il faut donc commencer par prélever un échantillon du tesson de céramique, décaper toutes les surfaces du prélèvement de toutes traces de revêtement (pour être sûr de n’analyser que la pâte céramique) mais aussi les surfaces externes en contact avec le milieu d’enfouissement ; ces opérations se faisant à l’aide d’une scie à lame diamantée pour éviter toute contamination. Le prélèvement est ensuite grillé à 950°C et, enfin, réduit en poudre à l’aide d’un broyeur en agate ou en carbure de tungstène, là aussi pour éviter toute contamination.

On peut alors soit préparer une pastille soit préparer une ‘perle de verre’. La pastille est obtenue par compression de la poudre céramique à l’aide d’une presse. Un liant peut être ajouté pour conférer une bonne solidité mécanique à la pastille. L’échantillon est alors prêt pour analyse. Néanmoins l’épaisseur des grains influence fortement l’intensité de fluorescence X en l’augmentant ou la diminuant suivant l’élément et la matrice, tout comme la pression et le temps de pastillage.

Ces inconvénients sont supprimés par la méthode de fusion où l’échantillon est transformé en une ‘perle’ de verre homogène et de surface parfaitement lisse. Pour ce faire, la poudre céramique mélangée à un fondant (mélange tétra borate et méta borate de lithium) est portée à une température élevée sous agitation constante pour assurer la fusion complète et une excellente homogénéité au verre formé qui est ensuite coulé dans une coupelle puis refroidi

27

Figure II.9 : Perles de verre obtenues à partir d’une machine de fusion [4]

Il est assez difficile de donner un poids moyen de céramique nécessaire. Plusieurs paramètres doivent être pris en compte : la nature de la pâte céramique – la quantité nécessaire pourra être moindre pour un échantillon de pâte fine par rapport à un échantillon de pâte grossière contenant de nombreuses inclusions avec une répartition irrégulière – mais aussi la présence ou non de revêtement puisque celui-ci est systématiquement supprimé. Au laboratoire de céramologie de Lyon, on réalise une ‘perle’ à partir de 0,8g de poudre céramique et de 3,2g de fondant. Mais compte tenu des différents traitements préalables nécessaires, il faut un tesson pesant au moins 2g pour des échantillons ayant une pâte relativement fine [4].

II.2.2 Analyse volumétrique « titrimétrique »

II.2.1 Introduction

Les méthodes classiques d’analyse en solution, telles que la titrimétrie ou la gravimétrie, jouent encore un rôle important dans la chimie analytique moderne, et il existe de nombreux domaines dans lesquels les méthodes titrimétrique sont d’un apport inestimable. On trouvera ci-dessous la liste de leurs avantages :

1. Leur précision (0.1%) est meilleure que celle de la plupart des méthodes instrumentales 2. Elles sont habituellement supérieures aux techniques instrumentales pour l’analyse du

constituant principal.

3. Elles impliquent des tirages simples, souvent préférables quand la prise d’essai est petite, par exemple pour des analyses ponctuelles.

28

4. Contrairement aux méthodes instrumentales, le matériel utilisé ne nécessite pas de constants réétalonnages.

5. Elles sont relativement bon marché, avec un faible cout par dosage.

6. Elles sont souvent utilisées pour étalonner et/ou pour valider des analyses instrumentales

7. Elles peuvent être automatisées [5].

II.2.2 Analyse titrimétrique

Les méthodes titrimétriques classiques présentent cependant plusieurs inconvénients. Le plus important vient de ce qu’elles sont normalement moins sensibles et souvent moins sélectives que les méthodes instrumentales. De plus, pour un grand nombre de mesures, les méthodes instrumentales sont habituellement plus rapides et souvent moins couteuses que la laborieuse méthode titrimétrique. Néanmoins, malgré la grande popularité des méthodes instrumentales, on peut voir, d’après ce qui a été dit plus haut, qu’il y a un champ considérable pour l’utilisation des méthodes titrimétrique classiques [5].

Le terme analyse titrémétrique se rapporte à l’analyse chimique quantitative basée sur la détermination du volume d’une solution de concentration connue avec précision qui est nécessaire pour réagir quantitativement avec un volume donnée d’une solution de substance analysée. Une solution de titre connu avec précision est appelée solution étalon. Connaissant l’équation chimique correspondante et les masses moléculaires relatives des réactifs .on calculent la masse de substances titrée à partir du volume de la solution étalon qui a été utilisée [5].

Le terme « analyse volumétrique » désignait autrefois cette forme de dosage quantitatif, mais il est maintenant remplacé par analyse titrimétrique .on considère que ce terme exprime beaucoup mieux le processus de titrage, et que l’on risque de confondre « analyse volumétrique »et « mesures de volumes» comme dans le cas des gaze .dans les analyses titrimétrique, la réactive concentration connue est appelé substance titrant, et la substance que l’on titre est la substance titrée. L’usage du terme «titrémétrique » n’a cependant pas été étendu aux instruments utilisée dans les différentes opérations .ainsi, le terme « verrerie de volumétrie », par exemple, est toujours d’usage courant, mais il est préférable d’utiliser « verrerie jaugée » et « fiole ». Le mot « jaugé » est utilisé tout au long de cet ouvrage [5].

29

La solution étalon est habituellement ajoutée à l’aide d’une long tube gradué, appelé burette. Le processus d’addition de la solution étalon jusqu’à réaction complète st nommé « titrage » et la solution à doser dite « titrée ». Le point ou cela intervient est appelé point d’équivalence théorique ou stœchiométrique. La fin du titrage est détectée par un changement physique quelconque, du a la solution étalon elle-même (par exemple, la faible coloration rose du permanganate de potassium), ou, plus communément, a l’addition d’une agente auxiliaire, connu sous le terme d’inducteur, mais cela peut être toute autre mesure physique. Lorsque la réaction est pratiquement complète entre la substance titré et la solution étalon, l’inducteur doit permettre d’observer visuellement un changement net (un changement de couleur ou de turbidité) de l’état du liquide titré .le point ou cela intervient est appelé point de fin titrage. Dans un titrage. Dans un titrage idéal, ce point d’équivalence apparent doit correspondant à l’erreur de titrage. L’indicateur et les conditions expérimentales doivent être choisis de sorte que la déférence entre le point de fin de titrage et le point d’équivalence stœchiométrique soit la plus faible possible [5].

Pour être utilisée dans une analyse titrimétrique, une réaction doit remplir les conditions suivantes :

1. Elle doit être simple, exprimée par une réaction chimique ; la substance à analyser doit réagir complètement avec me réactif dans des proportions stœchiométriques, aussi dites d’équivalence.

2. Elle doit être relativement rapide (la plus part des réactions ioniques satisfont à cette condition). Dans certains cas l’addition d’un catalyseur peut être nécessaire pour accroitre la vitesse de la réaction.

3. Il doit y avoir modification d’une propriété physique ou chimique de la solution au point d’équivalence.

4. On doit disposer d’un indicateur visuel dont le changement de propriété physique (couleur ou formation de précipité) peut permettre d’obtenir avec précision le point de fin de titrage. Si aucun indicateur n’est disponible, la détection de ce point peut se faire d’une autre façon :

a) Mesure du potentiel entre une électrode indicatrice et une électrode de référence (tirage potentiométrique).

30

c) Mesure du courant passant dans la cellule de titrage entre une électrode indicatrice et une électrode de référence, entre lesquelles est appliquée une f.é.m. convenable (titrage ampérométrique).

Les méthodes titrimétriques permettant normalement une grande précision (0.1%ou mieux) et, chaque fois qu’elles sont applicables, elles présentent des avantages évident par rapport à la méthode gravimétrique : elles nécessitent un appareillage plus simple et le dosage sont généralement effectues rapidement, en permettant souvent d’éviter des séparations difficiles et fastidieuses. L’analyse titrimétrique nécessite l’appareillage suivant : a) une verrerie de volumétrie étalonnée, comportant burettes, pipettes fioles ; b) des substances de pureté connue sous forme de solutions étalons ; c) un indicateur visuel ou une méthode instrumentale pour détecter la fin de la réaction [5].

Figure II.10 : Titrage

II.2.3 Classification des réactions en titrimétrique

Les réactions de l’analyse titrimétrique appartiennent à quatre classes principales. Les trois premières n’impliquent pas de changement d’état d’oxydation et reposent sur la combinaison d’ions. Quant à la quatrième, celle des réactions d’oxydo-réduction, elle implique des changements d’état d’oxydation ou, exprimé autrement, des transferts d’électrons [5].

Réactions de neutralisation ou d’acidimétrie et d’alcalimétrie

Cette classe comprend les titrages de bases libres, ou formées à partir de sels d’acides faibles par hydrolyse, à l’aide d’un acide étalon (acidimétrie), ainsi que les tirages d’acides libres, ou formés par hydrolyse de sels de bases faibles, avec une base étalon (alcalimétrie). Les réactions

31

impliquent la combinaison d’hydrones * et d’ions hydroxydes pour former de l’eau. On y trouve

aussi les titrages dans des solvants non aqueux, la plupart dans des solvants organiques.

Réactions de formation de complexes

L’acide éthylène diamine tétra acétique (EDTA), le plus souvent sous forme de sel de disodium, est un réactif très important pour les titrages basés sur la formation d’un complexe. Il est devenu l’un des réactifs les plus utilisés en analyse titrimétrique. Son importance dans la titrimétrie s’est accrue par suite de la possibilité d’utiliser des indicateurs sensibles aux ions métalliques pour la détection des points d’équivalence

Réactions de précipitation

Elles reposent sur la combinaison d’ions sous forme d’un précipité simple, comme dans le cas des ions argent par une solution d’ions chlorurent (section 10.92). Aucun changement d’état d’oxydation n’intervient.

Réactions d’oxydo-réduction

Sous ce vocable sont classées toutes les réactions impliquant des changements de nombre d’oxydation ou des transferts d’électrons entre les substances. Les solutions étalons sont des solutions soit d’argent oxydants soit d’argent réducteurs. Les principaux agents oxydant sont : le permanganate de potassium, les dichromate de potassium. Les agents réducteurs les plus fréquemment utilisés sont les composés du fer(2) et de l’étain(2), le thiosulfate de sodium, l’oxyde d’arsenic(3) et le nitrate de mercure(1). On utilise aussi parfois le chlorure ou le sulfate de vanadium(2), le chlorure ou le sulfate de chrome(2) et le chlorure ou le sulfate de titane(3) [5].

II.2.3 La gravimétrie

II.2.3.1 Définition

Les méthodes gravimétriques sont des méthodes quantitatives qui sont basées sur la détermination de la masse d'un composé pur auquel l'analyse est apparentée chimiquement. Deux méthodes sont utilisées : les méthodes par volatilisation ou les méthodes par précipitation [7].

La gravimétrie est l'illustration par excellence du Principe de Le Chatelier. Soit par volatilisation, soit par précipitation, on déplace l'équilibre vers les produits favorisant ainsi une réaction quantitative [7].

32

II.2.3.2 Méthodes par volatilisation

Dans les méthodes par volatilisation, l'analyse ou ses produits de décomposition sont volatilisés à une température appropriée. Soit le produit volatil est recueilli et analysé, soit la perte de masse de l'échantillon est déterminée [7].

Exemple :

Produit volatil analysé : le dosage du bicarbonate de sodium dans les tablettes antiacides On pèse un échantillon de comprimé finement broyé et on le traite avec de l'acide sulfurique dilué, ce qui décompose l'hydrogénocarbonate en dioxyde de carbone.

𝑁𝑎𝐻𝐶𝑂3 + 𝐻2𝑆𝑂4 — > 𝐶𝑂2+ NaHS𝑂4+ 𝐻2𝑂

NaHS𝑂4∶Bicarbonate De soude (sodium)

Le CO2 dégagé est ensuite absorbé en réagissant avec 𝑁𝑎𝑂𝐻 sur silicate contenant CaSO4 (agent dessinant) pour produire de l'eau et du carbonate de sodium.

𝐶𝑂2+ 2NaOH — > N𝑎2C𝑂3 + 𝐻2𝑂

N𝑎2C𝑂3 ∶Carbonate de sodium

Figure II.11 : Méthodes par volatilisation [7]

2) La perte de masse est mesurée (thermogravimétrie différentielle). La perte de masse en fonction de la température est déterminée (en %) et enregistrée.

Exemple : oxalate de calcium hydraté : CaC2O4•xH2O.

La décomposition se produit en plusieurs étapes successives.

A) A 135°C, l’eau non liée est éliminée pour donner le monohydrate CaC2O4•H2O. B) A 225°C, le monohydrate est transformé en Oxalate de calcium anhydre CaC2O4.

33

C) A450°C, une transformation subite se produit : il se Forme du carbonate de calcium CaCO3. d) Lentement ce dernier se transforme en oxyde de Calcium𝐶𝑎𝑂.

Figure II.12 : Effet de la température sur la masse du précipité

II.2.3.3.Méthodes par précipitation

Afin que les méthodes gravimétriques par précipitation soient utiles certaines conditions du précipité doivent être assurées :

1) Le réactif précipitant doit réagir idéalement de manière spécifique (𝑑𝑚𝑔/𝑁𝑖) ou de manière sélective (𝐴𝑔𝑋 ; 𝑋 = 𝐶𝑙, 𝐵𝑟, 𝐼, 𝑆𝐶𝑁).

2) Le précipité devrait être un produit

a)Facile à filtrer (grosses particules, cristaux plutôt que colloïdes). b) Très peu soluble de manière à pouvoir le laver.

c) Composition stœchiométrique connue et Reproductible. On distingue trois classes de réactifs précipitants :

3) Réactifs inorganiques

𝑁𝐻3 (𝐹𝑒2𝑂3), 𝐻𝐶𝑙 (𝐴𝑔𝐶𝑙), 𝐴𝑔𝑁𝑂3 (𝐴𝑔𝑋), 𝐵𝑎𝐶𝑙2 (𝐵𝑎𝑆𝑂4) 𝐻2(𝑅𝑒, 𝐼𝑟) 2) Réactifs réducteur 𝑆𝑛𝐶𝑙2 (𝐻𝑔) 𝑒𝑡 (𝐶𝑜, 𝑁𝑖, 𝐶𝑢, 𝑍𝑛, 𝐴𝑔 𝑒𝑡𝑐. )

34

3) Réactifs organiques

Figure II.13 : Réactifs organiques

II.2.3.4.Le facteur gravimétrique

Les résultats d'analyse gravimétrique son t généralement calculés à partir de deux mesures expérimentales :

La masse de l'échantillon.

La masse du produit résultant du traitement gravimétrique.

Il est fréquent que le produit isolé par gravimétrie ne corresponde pas au produit à analyser.

Il y est apparenté chimiquement,

P.ex. : possède union commun (p.ex.𝐴𝑔𝐶𝑙 𝑒𝑡 𝐾𝐶𝑙).

On introduit le facteur gravimétrique ( F G ) qui permet de mettre en relation la quantité de produit isolé à la quantité de produit à analyser. Il correspond au rapport des masses molaires multiplié par l'inverse des rapports stœchiométriques

𝐹𝐺 =𝑎 𝑏∗

𝑀𝑤(𝑖𝑛𝑐𝑜𝑛𝑢𝑒

𝑀𝑤 (𝑖𝑠𝑜𝑙é)

a et b sont des petits nombres entiers choisis de manière à ce que le nombre de moles au numérateur et dénominateur soit équivalent [7].

35

Chapitre III : Partie Expérimentale

III.1 Analyse Spectrophotométrie Fluorescence X

La Spectrométrie de Fluorescence des Rayons X est une technique d'analyse chimique comparative qui est capable d'analyser une large gamme de matériaux sous différentes formes pour une grande partie du tableau périodique. Cette polyvalence la rend applicable à un large éventail d’applications : du contrôle de la qualité de l'acier à l'analyse du soufre dans l'essence jusqu'aux métaux lourds dans les plastiques et l'électronique. XRF peut analyser presque tous les matériaux que vous pouvez présenter au spectromètre, mais mieux vous préparez un échantillon, plus vos résultats d'analyse sont précis.

III.1.1 Matériel utilise

Tétra borate de lithium Creuset on platine Pt

Le spectromètre a fluorescence x Enregistrement du programme OXSAS

III.1.2 Mode opératoire

La procédure générale de préparation des billes fondues pour l'analyse XRF est représentée sur la figure 1. L'échantillon, non séché, séché à 100, 105 ou 110 ° C (105 ° C est la norme pour les échantillons géologiques) et / ou torréfié à 1000 ° C , est pesé avec le flux dans un creuset Pt, prétraité si nécessaire, fondu, mélangé, coulé dans un moule Pt et refroidi pour former une perle de verre stable. Il est important de noter que les sulfates sont séchés à 40 ° C pour éviter la formation d'hémi hydrates [8].

36

III.1.3 Procédure simplifiée typique

Essentiellement une procédure de fusion consiste en (figure III.1) :

a) chauffer un mélange d'échantillon et de flux de borate jusqu'à ce que le fondant fond ; b) continuer le chauffage jusqu'à ce que l'échantillon se dissolve dans le flux fondu, et Agiter pour homogénéiser la masse fondue ;

c) verser dans un moule chaud ;

d) refroidissement pour obtenir une perle de verre solide, prête pour la mesure des rayons X sans autre traitement.

Time

Figure III.2 : Courbe température-temps pour un cycle de fusion complet au cours duquel

l'oxydation, la décomposition étal fusion a, et la masse fondue est refroidie pour former une perle de verre solide et stable [8].

Figure III.1 : La procédure générale de préparation des billes fondues pour l'analyse

37

En discutant de la procédure de fusion pour les perles de verre, il faut considérer les ingrédients, leur préparation, les ustensiles et le processus de fusion lui-même. Tout cela sera considéré.

Faire une perle de verre aujourd'hui est un processus simple grâce à la disponibilité d'instruments de fusion automatiques.

FigureIII.3 : Machine de fusion Eaton 2 entièrement automatique et performante de

Panalytical pour échantillon XRF

Il est vrai que la fusion est parfois perçue comme un problème complexe. La raison en est que l'on veut fabriquer de meilleures billes de verre pour une plus grande précision analytique et appliquer la technique à une plus grande diversité d'échantillons.

![Tableau I.1 : produit de production [1]](https://thumb-eu.123doks.com/thumbv2/123doknet/13834569.443530/16.892.111.788.157.1077/tableau-i-produit-de-production.webp)

![Figure I.2: Organisme de la production de SIDER [1]](https://thumb-eu.123doks.com/thumbv2/123doknet/13834569.443530/17.892.75.814.202.1056/figure-organisme-production-sider.webp)

![Figure I.3: Organisme de l’entreprise [1]](https://thumb-eu.123doks.com/thumbv2/123doknet/13834569.443530/18.892.118.802.172.755/figure-i-organisme-de-l-entreprise.webp)

![Figure I.4 : Nouvelle organisation de SIDER Annaba [1]](https://thumb-eu.123doks.com/thumbv2/123doknet/13834569.443530/19.892.113.814.129.1048/figure-nouvelle-organisation-sider-annaba.webp)

![Figure II.1: la mine de l’Ouenza [3]](https://thumb-eu.123doks.com/thumbv2/123doknet/13834569.443530/26.918.88.802.106.406/figure-ii-la-mine-de-l-ouenza.webp)

![Figure II.2 : Camion CATERPILLAR type775F [3]](https://thumb-eu.123doks.com/thumbv2/123doknet/13834569.443530/27.918.244.657.358.630/figure-ii-camion-caterpillar-type-f.webp)

![Figure II.4 : convoyeur à bonde [3]](https://thumb-eu.123doks.com/thumbv2/123doknet/13834569.443530/28.918.230.702.225.504/figure-ii-convoyeur-à-bonde.webp)

![Figure II.5 : Concasseur à cône [3]](https://thumb-eu.123doks.com/thumbv2/123doknet/13834569.443530/29.918.227.675.105.453/figure-ii-concasseur-à-cône.webp)