ةيبعشلا ةيطارقميدلا ةيرئازجلا ةيروهمجلا

Ministère de l'Enseignement Supérieur et de la Recherche Scientifique

يملعلا ثحبلا و يلاعلا ميلعتلا ةرازو

Université Mohammed Seddik Ben Yahia - Jijel

Faculté des Sciences et de la Technologie

Département de Génie Mécanique

Pour l'obtention du Diplôme de MASTER

En Génie Mécanique

Option : Construction Mécanique

Thème

Diagnostic des défauts mécaniques dans les machines

tournantes par la méthode de la décomposition en

mode empirique(EMD)

Présenté par :

RIDA HAMZA

BOULAHIA MOHAMMED

Les membres de jury :

M. Président

:

T.SEDRAT

Examinateur

: A.DELIOU

Encadreur

:

H.FENI NECHE

Promotion juin 2019

Toute la gratitude revient à Dieu qui nous a donné la

force de réaliser ce travail

Nous tenons à remercier chaleureusement :

Notre encadreur : Mr FENINECHE Hocine pour ces

conseils et son soutien

Nos enseignants qui nous ont accompagnés durant

tous le cursus universitaire

Mr BOUNNECHE Samir : chef de département de

génie mécanique

Pour leurs patiences, leurs disponibilités et leurs

compréhensions

Dédicaces

Je dédie ce modeste travail :

Au symbole de douceur, de tendresse, d’amour et

affection, et grâce au sens de devoir et aux sacrifices

immenses qu’elle a consentis: ma mère j’ai pu arriver à

réaliser ce travail.

A ce qu’est toujours mon meilleur exemple dans la

vie : mon père, pour les sacrifices qu’il a consentis pour

mon éducation et pour l’avenir qu’il n’a cessé d’offrir.

A ce qui m’a souhaitée de la chance mes frères et

mes sœurs.

A ceux qui m’ont aidé, encouragé, apprécié mon effort

et crée le milieu favorable, l’ambiance joyeuse et

l’atmosphère joviale.

Mohamed

et

INTRODUCTION GENERALE... 1

CHAPITRE I ETUDE BIBLIOGRAPHIQUE SUR LE DIAGNOSTIC DES MACHINES TOURNANTES I.1 Introduction ... 3

I.2 Machines tournantes ... 3

I.3 Types des machines tournantes ... 4

I.3.1 Machines à courant continu (MCC) ... 4

I.3.2 Machines Synchrones (MS) ... 4

I.3.3 Machines Asynchrones (MAS) ... 5

I.3.4 Les pompes ... 6

I.3.5 Les Turbines ... 6

Ι.4 Principaux Défauts des machines tournantes ... 7

I.4.1 Les roulements ... 7

I.4.1.1 Modes de défauts de roulement ... 7

I.4.2 Défauts d’engrenage ... 7

Ι.4.2.1 La fréquence d’engrènement ... 8

Ι.4.3 Défauts liés aux arbres ... 9

I.4.3.1 Le Déséquilibre (défaut de balourd) ... 9

I.5 Les méthode de diagnostic ... 10

I.5.1 La thermographie infrarouge ... 11

I.5.2 L’analyse des huiles ... 12

I.5.3 L’Analyse vibratoire ... 12

I.5.4 Le courant électrique ... 12

I.5.4.1 Piquetage ... 12

I.5.4.2 Les Cannelures (fluting) ... 13

I.5.5 Le contrôle ultrasonore ... 13

I.6 L’analyse acoustique ... 14

I.7 Conclusion ... 14

CHAPITRE II La méthode de la décomposition en mode Empirique II.1 Introduction ... 15

II.2.1 L’analyse vibratoire ... 15

II.2.2 La vibration ... 15

II.2.3 Caractéristiques d’une vibration ... 16

II.2.4 Représentation du signal vibratoire ... 17

II.2.4.1 Représentation temporelle ... 17

II.2.4.2 Représentation spectrale (ou fréquentielle) ... 18

II.2.3 Mesure des vibrations ... 18

II.2.4 Origine des vibrations sur les machines tournantes ... 20

II.3 Les différentes formes de vibrations ... 20

II.3.1 Vibrations harmoniques ... 20

II.3.2 Vibrations périodiques ... 21

II.3.3 Vibration apériodique ... 22

II.4 Les méthodes de diagnostic ... 22

II.4.1 Analyse temporelle ... 22

II.4.2 Analyse fréquentielle ... 23

II.4.3 Analyse temps – fréquence ... 24

II.5 La méthode de l’EMD ... 25

II.5.1 Principe de l’EMD ... 26

II.6 Conclusion……… 28

CHAPITRE III APPLICATION SUR DES SIGNAUX REELS III.1 Introduction ... 29

III.2 Banc d’essai d’engrenage ... 29

III.3 Analyse préliminaire ... 30

III.3.1 Calcul des fréquences ... 30

III.4 Analyse des Signatures vibratoires ... 32

III.4.1 Cas sans défaut (SD) ... 33

III.4.2 Cas d’une usure légère(UL) ... 34

III .4.3 Dent d’une usure sévère (US) ... 35

III.4.4 Dent arrachée (DA) ... 36

III.5 Application de l’EMD ... 38

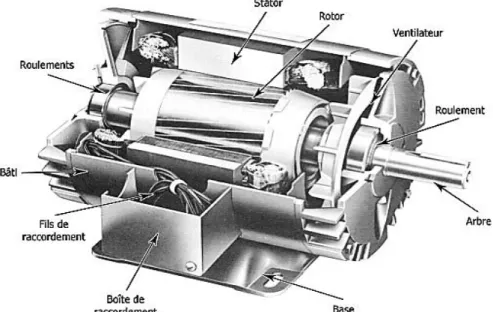

Figure I.1 : composants principaux des Machine tournantes………...……….3

Figure I.2 : Machines à courant continu………...….4

Figure I.3 : Machines Synchrones……….………5

Figure I.4 : Machines Asynchrones………..……….5

Figure I.5 : a) pompe volumétrique à double vis. b) pompe centrifuge………6

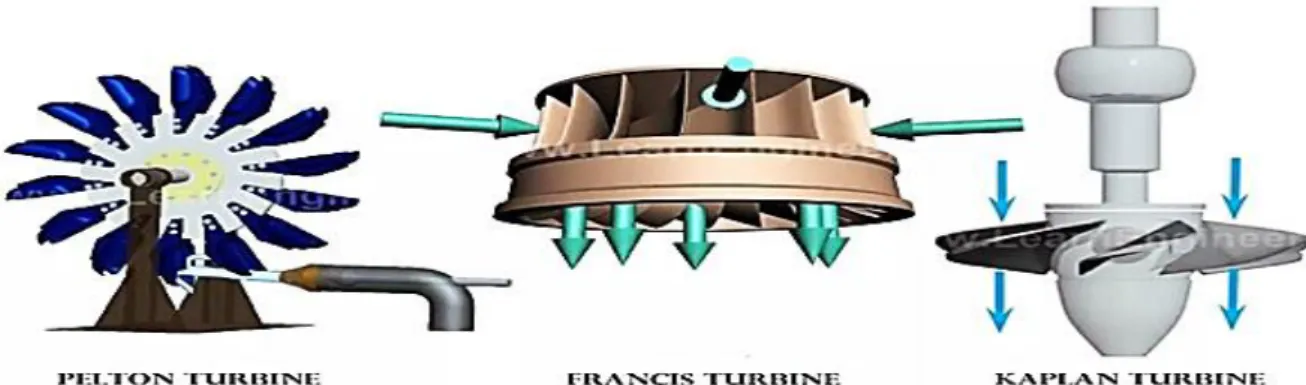

Figure I.6 : Type des turbines………....6

Figure I.7 : Principaux constituants d’un Roulement...7

Figure I.8 : les Types d’engrenages...8

Figure I.9 : Spectre d’un engrenage sain...9

Figure I.10 : Tolérances d’usinage sur un rotor...9

Figure I.11 : défaut de balourd………10

Figure I.12 : Spectre théorique d’un défaut de balourd………..….10

Figure I.13 : Différentes méthodes d‘analyse……….….11

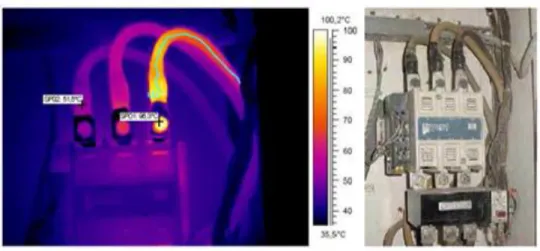

Figure I.14 : Exemple de défaut électrique de connexion (mauvais serrage)………….…….11

Figure I.15 : Phénomène de piquetage observé sur une piste de roulement………12

Figure I.16 : Cannelure sur un roulement………13

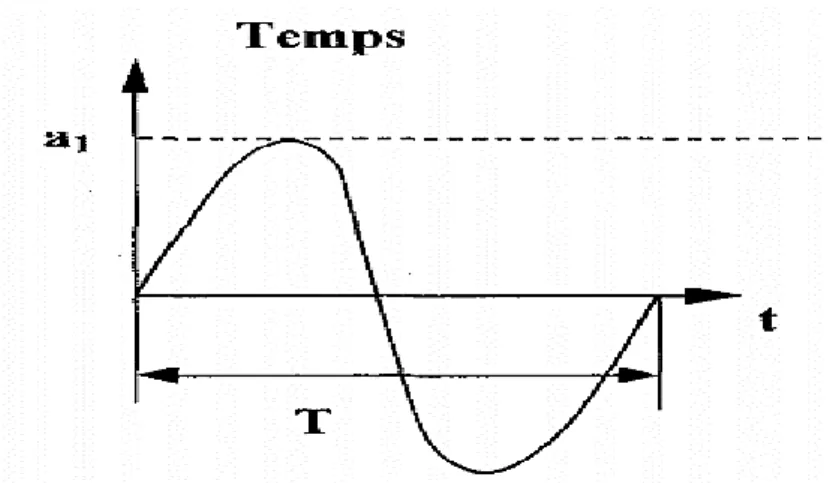

Figure II.1 : Représentation des différentes caractéristiques d'une vibration………..17

Figure II.2 : Représentation temporelle………...17

Figure II.3 : Représentation fréquentielle………18

Figure II.4 : Une chaîne de mesures type en analyse vibratoire………..19

Figure II.5 : Vibration harmonique……….20

Figure II.6 : Vibration périodique………...21

Figure II.7 : Vibration apériodique……….…22

Figure II.8 : Fréquence fondamentale d’un simple sinus………23

Figure II.9 : représentation temps fréquence………..….25

Figure II.10 : Représentation de la somme de trois sinus dans le plan temps fréquence…....25

Figure III.1 : (A) Banc d’essai, (B) position de l’accéléromètre triaxial (direction: xx

radiale verticale, yy radiale horizontale, zz axiale), (C) dent cassée (D) dent sévèrement

usée………..30

Figure III.2 : Schéma cinématique………..31

Figure III.3 : la position des harmoniques………..32

Figure III.4 : signal temporel………..33

Figure III.5 : Représentation spectrale du signal SD………..33

Figure III.6 : signal temporel direction xx………..34

Figure III.7 : Représentation spectrale du signal UL………..35

Figure III.8 : signal temporel direction xx……….….35

Figure III.9 : Représentation spectrale du signal US, direction xx……….36

Figure III.10 : signal temporel……….……37

Figure III.11 : Représentation spectrale du signal DA...37

Figure III.12 : Fenêtre de commande………..…39

Figure III.13 : Fenêtre du choix du signal………..….39

Figure III.14 : Fenêtre de l’EMD...40

Figure III.15 : Fenêtre de l’affichage………..……40

Figure III.16 : Fenêtre de création du programme………..…41

Figure III.17 : IMFS de la décomposition……….…….42.

Figure III.18 : b) spectre Fréquentiel de l’IMF...42

Figure III.19 : a) IMFS de la décomposition………..……43

Figure III.20 : b) spectre Fréquentiel de l’IMF………..….43

Figure III.21 : a) IMFS de la décomposition………..….44

Figure III.22 : b) spectre Fréquentiel de l’IMF………...44

Figure III.23: IMFS de la décomposition………..….45

.

Tableau III-1 : Fréquence d’engrènement et ses harmoniques. ... 32

Tableau III-2 : Localisation de la fréquence d’engrènement et ses harmoniques...34

Tableau III-3: Localisation de la fréquence d’engrènement et ses harmoniques.. ... 35

Tableau III -4 : Localisation de la fréquence d’engrènement et ses harmoniques . ... 36

Tableau III-5 : Localisation de la fréquence d’engrènement et ses harmoniques ... 38

Tableau III-6 : Les valeurs du Kurtosis des signaux Sans défauts. ... 46

Tableau III-7 : Les valeurs du Kurtosis des signaux usure légère……….. 46

Tableau III-8 : Les valeurs du Kurtosis des signaux usure sévère. ... 47

1

INTRODUCTION GENERALE

Les machines tournantes sont des composants essentiels dans les systèmes industriels et de production d’énergie. La disponibilité et la fiabilité des machines sont cruciales pour garantir une alimentation et une transmission de puissance fiables. Une défaillance prématurée peut entraîner des pertes économiques substantielles.

Dans ce contexte, la surveillance et le diagnostic des machines tournantes sont devenus un outil efficace pour détecter de façon précoce les défauts et en suivre 1‘évolution dans le temps. La maintenance des machines nécessite une bonne compréhension des phénomènes liés à l‘apparition et au développement des défauts. Détecter l‘apparition d‘un défaut à un stade précoce et suivre son évolution présente un grand intérêt industriel. En effet, il existe un vaste choix de techniques utilisées dans la surveillance des machines telles que; l’émission acoustique, l’analyse vibratoire, la thermographie et l’analyse des huiles.

L’analyse vibratoire est très importante dans le domaine de la surveillance et du diagnostic des organes mécaniques dans les machines tournantes. Elle extrait des informations concernant l’état de fonctionnement de ces dernières en utilisant des méthodes du traitement du signal.

L'analyse du signal vibratoire est basée sur la transformée de Fourier. Cette méthode est très efficace dans le cas des signaux périodiques et en régime stable. Mais dans le cas des signaux aléatoires, non périodiques, non stationnaires, il est intéressant d’utiliser d’autres méthodes très avancées telles que l’analyse par la transformation en ondelettes et la décomposition en mode empirique (EMD).

L’objectif de notre travail est d’appliquer la méthode EMD au diagnostic des défauts mécaniques dans les machines tournantes. Nous nous sommes intéressés essentiellement par les défauts des engrenages.

2 Le mémoire est structuré en trois chapitres :

Le premier chapitre porte sur une étude bibliographique sur les machines tournantes dans laquelle, nous présentons leurs déférents types et leurs principaux défauts, ainsi que les différentes techniques utilisées au diagnostic de ces défauts.

Dans le deuxième chapitre, nous présentons un aperçu théorique sur l’analyse vibratoire. Ensuite, nous présentons la méthode EMD (décomposition en mode empirique); son principe et ses caractéristiques.

Le troisième chapitre, comporte une application de l’EMD au diagnostic des défauts mécaniques des machines tournantes à partir des signaux d'engrenages réels enregistrés sur un banc d’essais de l’université Tabriz – IRAN.

3

CHAPITRE I ETUDE BIBLIOGRAPHIQUE SUR LE

DIAGNOSTIC DES MACHINES TOURNANTES

I.1 Introduction

Les machines tournantes jouent un rôle souvent stratégique dans un procédé de fabrication ce qui exige le choix d’une bonne procédure, de garder et de maintenir les machines industrielles dans un bon état de fonctionnement et d’augmenter leur durée de vie et ainsi économiser beaucoup de temps et d’argent concernant leur maintenance. Pour cela, la connaissance des organes mécaniques et de leurs défauts aide à atteindre ce but.

L’objectif de ce chapitre est de donner un aperçu théorique sur les machines tournantes dans laquelle, nous présentons leurs déférents types et leurs principaux défauts, ainsi que les différentes techniques utilisées au diagnostic de ces défauts.

I.2 Machines tournantes

Les machines tournantes sont des systèmes (figure I.1) dans lesquels peut se distinguer les organes suivants

➢Un rotor. ➢Une structure. ➢Des liaisons.

4

I.3 Types des machines tournantes

Dans le domaine des machines électriques, il existe quelques principes généraux de fonctionnement. La classification classique fait apparaitre les grandes familles suivantes:

Machines à courant continu.

Machines synchrones et alternateurs. Machines asynchrone.

La pompe. La turbine.

I.3.1 Machines à courant continu (MCC)

Une machine à courant continu est une machine électrique. Il s'agit d'un convertisseur électromécanique permettant la conversion bidirectionnelle d'énergie entre une installation électrique parcourue par un courant continu et un dispositif mécanique ; selon la source d'énergie.

• En fonctionnement moteur, l'énergie électrique est transformée en énergie mécanique.

• En fonctionnement générateur, l'énergie mécanique est transformée en énergie électrique (elle peut se comporter comme un frein). Dans ce cas elle est aussi appelée dynamo.

Figure I.2 : Machine à courant continu

I.3.2 Machines Synchrones (MS)

Le terme machine synchrone regroupe toutes les machines dont les vitesses de rotation de l’arbre de sortie sont égales à la vitesse de rotation du champ tournant. Pour obtenir un tel fonctionnement, le champ magnétique rotorique est généré soit par des aimants, soit par un circuit d’excitation à courant continu.

5

Les machines synchrones sont réversibles et donc peuvent fonctionner en Générateur et Moteur. Une machine synchrone est utilisée surtout comme génératrice de courant alternatif dans les centrales électriques mais elle est aussi largement utilisée comme moteur ainsi que comme Compensateur synchrone qui en réalité est un moteur synchrone fonctionnant à vide.

Figure I.3 : Machine Synchrone.

I.3.3 Machines Asynchrones (MAS)

Le stator de la machine asynchrone est analogue à celui d’une machine synchrone. Il existe deux types de rotor pour les machines asynchrones

• Le rotor bobiné en court-circuit. • Le rotor en cage d’écureuil.

Le principe de fonctionnement des moteurs asynchrones est différent bien qu'il exploite le même champ tournant que les moteurs synchrones. Le rotor ne tourne pas en synchronisme avec le champ magnétique, il tourne moins vite, on dit qu'il est asynchrone [1].

6

I.3.4 Les pompes

Les pompes hydrauliques sont des générateurs de débit. Elles transforment l’énergie mécanique en énergie hydraulique vers des récepteurs. Le rendement des pompes se situe généralement entre 70% (pour les pompes centrifuges) et 90% (pour les pompes volumétriques) [2].

Le choix du type de pompe doit être fait en accorde avec les caractéristiques hydrauliques de L’installation envisage (débite, hauteur, manométrique). On distingue les cas suivants : Les pompes centrifuges sont adaptées aux débits moyen et élevé pour des hauteurs limitées. Les pompes volumétriques sont destinées pour les faibles débits et les grandes hauteurs. Dans le pompage de surfaces, elles seront auto-amorçant. Les couples au démarrage (3 à 5 fois le couple nominal) nécessitent systématiquement l’usage d’un contrôleur.

Figure I.5

: (a

) Pompe volumétrique à double vis. (b) Pompe centrifugeI.3.5 Les Turbines

Le rôle de la turbine est de transformer l’énergie de l’eau, de la vapeur ou du vent en énergie mécanique, de manière à faire tourner un alternateur pour produire de l’énergie électrique.

7

Ι.4 Principaux Défauts des machines tournantes

Dans les machines tournantes les organes les plus sensibles sont les engrenages, les roulements et les arbres.

I.4.1 Les roulements

Les roulements sont, sans doute les organes les plus sensibles dans un parc de machines. L’après une étude menée par la société SKF 27% des dégradations de roulement ont pour origine des défauts de montage.

Il existe des techniques simples dédiées au suivi en mode global des roulements, L’analyse fréquentielle permet de déterminer si l’amplitude du type de choc est produite par une dégradation des engrenages, une turbulence aéraulique ou un défaut de roulement. En outre, l’image spectrale et les analyses complémentaires permettent de situer l’emplacement du défaut (soit sur la bague tournante et ou sur la bague fixée),et de même de différencier s’il s’agit d’un écaillage ou d’un manque de lubrifiant, et aussi de dépister un début de grippage.

I.4.1.1 Modes de défauts de roulement

La durée de vie normale d'un roulement sous une charge est déterminée par l’usage et la fatigue des surfaces des éléments du roulement. Des échecs prématurés de roulement peuvent être provoqués par un grand nombre de facteurs. Les plus communs sont la fatigue, la détérioration, la corrosion, et une faible lubrification. Les sections suivantes décrivent les modes communs des défauts de roulement.

Figure I.7

:

Principaux constituants d’un Roulement.I.4.2 Défauts d’engrenage

La meilleure façon de détecter un défaut est de faire une analyse des signaux vibratoires engendrés lors de l'engrainement successif des dents, avec ces signaux évoluent en

8

raison d'une modification de la structure vibrante au moment où il y a développement d'un défaut.

Un engrenage est composé d’un ensemble de deux roues dentées engrenant l’une avec l’autre, permettant de transmettre de la puissance entre deux arbres rapprochés avec un rapport de vitesse constant. Il y a plusieurs types d’engrenages, et on distingue ;

Les engrenages parallèles (les deux arbres sont parallèles).

Les engrenages concourants (les deux arbres sont tels que leurs prolongements se coupent).

Les engrenages gauches (les deux arbres occupent une position relative quelconque).

Figure I.8

: les

Types d’engrenages.Ι.4.2.1 La fréquence d’engrènement

Si nous considérons un engrenage composé de deux roues dentées 1 et 2 et présentant Z1 et Z2 dents et tournant aux fréquences ƒ1et ƒ1respectivement. A chaque fois qu’une dent de la roue menante s’engage dans la roue menée, il se produit une prise de charge périodique au rythme d’engagement des dents selon une fréquence d’engrènement ƒ𝑒 égale à la fréquence de rotation de la roue multipliée par son nombre de dents :

ƒ

𝑒= ƒ1× Z1= ƒ2×Z2.

Si la denture est correcte, le spectre est constitué de composante dont les fréquences correspondent à la fréquence d’engrènement et ses harmoniques [3].

9

Figure I.9 : Spectre d’un engrenage sain [3].

Ι.4.3 Défauts liés aux arbres

I.4.3.1 Le Déséquilibre (défaut de balourd)

Quel que soit le soin apporté à la construction des machines, il n'est pas possible de faire coïncider l'axe de rotation avec le centre de gravité de chaque tranche élémentaire du rotor (Fig. Ι.10).

Figure I.10 : Tolérances d’usinage sur un rotor[4].

Ce balourd provient généralement de défauts d'usinage, d'assemblage et de démontage, ou bien il est la conséquence :

D’une altération mécanique qui peut due à une perte d'ailette, érosion ou encrassement.

D’une altération thermique qui peut provenir d’une déformation suite à des dilatations différentes des matériaux constituant le rotor ou a des différences de température localisées Généralement, le spectre issu d'une mesure prise radialement.

10

Figure I.11: défaut de balourd [4].

Le balourd va induire, dans un plan radial, une vibration dont le spectre présente une composante dont la fréquence de base correspond à la fréquence de rotation 𝐹𝑟.

Elle représente alors le pic le plus élevé avec des pics d’amplitudes plus faibles sur les harmoniques de 𝐹𝑟.

Figure I.12

:

Spectre théorique d’un défaut de balourd [4].I.5 Les méthode de diagnostic

La surveillance d‘un équipement de machine est assurée en relevant périodiquement un indicateur d‘état de dégradation ou de performance, il existe différentes techniques d‘analyse (figure) tels que l‘analyse vibratoire, l‘émission acoustique, la thermographie, l‘analyse des huiles et des lubrifiants, la variation de résistance dans un circuit électrique, etc…

Le choix de l‘indicateur dépend du type de machine à étudier et du type de défaillance que l‘on souhaite détecter. Pour les machines tournantes, un indicateur de type vibratoire permet

11

de détecter la plupart des défauts, on établit une courbe d‘évolution de l‘indicateur au cours du temps. Sur cette courbe, on définit différents seuils correspondant à un niveau d‘alerte, à une alarme, à un niveau de défaillance, ces niveaux sont établis soit par expérience soit en appliquant une norme pour les roulements, on utilise des abaques de sévérité vibratoire pour définir les différents seuils [5].

Figure I.13 : Différentes méthodes d‘analyse.

I.5.1 La thermographie infrarouge

La thermographie est une des techniques utilisées pour contrôler l'état des structures et des systèmes industriels. Elle mesure l'intensité des émissions de rayons infrarouges (c'est-à-dire de chaleur thermique) par une caméra infrarouge, afin de déterminer les conditions opératoires de l'équipement. Grâce à la détection des anomalies thermiques, certaines zones sont plus chaudes ou plus froides qu'elles ne devraient l'être. Un inspecteur expérimenté peut localiser et identifier les incidents dès leur naissance.

12

I.5.2 L’analyse des huiles

L’analyse des huiles est d’une importance primordiale dans tout programme de maintenance des machines industrielles. La mise en œuvre de cette analyse est simple et presque tous les mécanismes lubrifiés sont susceptibles d’être sujets à ce diagnostic. L’huile est en contact permanent avec les pièces en mouvement. Elle fournit de nombreuses informations sur l’état de la machine.

L’analyse des huiles permet de suivre dans le temps les caractéristiques physico-chimiques du lubrifiant. Cela permet d’apprécier son état de dégradation et donc son aptitude à emplir sa fonction dans la machine.

I.5.3 L’Analyse vibratoire

Toutes les machines vibrent et le spectre de fréquence de leurs vibrations a un profil particulier lorsqu’elles sont en état de bon fonctionnement. Mais dès que les phénomènes d’usure, de fatigue, de vieillissement apparaissent, le profil de ce spectre est altéré. L’analyse de vibration ouvre de réelles perspectives de diagnostic et devient par-là un élément important de la maintenance conditionnelle. Seulement, elle n’est pas très facile à mettre en œuvre ; il faut bien connaître ce que l’on mesure. La plupart des défauts mécaniques peuvent être détectés par cette technique.

I.5.4 Le courant électrique

I.5.4.1 Piquetage

Un courant peut traverser les éléments d’un roulement. Les arcs produisent des points chauds ou des fusions (Fig. I.15). Par suite du refroidissement rapide, le métal se trempe et des cratères se forment, caractérisés par des taches claires à bords sombres.

Pour des courants faibles, l’altération est moins marquée et se traduit par des rainures [6].

13

I.5.4.2 Les Cannelures (fluting)

Les cannelures (Fig. 1.16) se forment par action simultanée de courants relativement faibles, et des vibrations. Ce phénomène bien plus fréquent qu'on ne le croit concerne les groupes électrogènes, les machines-outils, les locomotives électriques qui reçoivent des charges électrostatiques de la part des courroies ou des produits en bandes (films plastiques, etc.) [6].

Figure I.16

:

Cannelure sur un roulement [6].I.5.5 Le contrôle ultrasonore

Les ultrasons sont des vibrations mécaniques de la matière (comme tous les sons) a des fréquences inaudibles pour l'oreille humaine (>20 000 Hz). La plage de fréquences type utilisée par les systèmes à ultrasons de maintenance préventive est généralement de l’ordre de 30-40 kHz.

Le contrôle ultrasonore utilise en maintenance préventive consiste à ≪écouter≫, avec un appareil appelé contrôleur ou détecteur ultrasonore, les ultrasons émis par les machines en fonctionnement. L’appareil de contrôle détecte les ondes ultrasonores de fréquence supérieure à 20 kHz, et ils les convertissent en sons audibles (de 50 Hz a quelques kHz).

Le bruit que l’on entend révèle alors la présence d’éventuels dysfonctionnements. Le défaut est d’autant plus fort que l’on se rapproche de la source.

Dans le domaine des machines tournantes, la méthode permet de détecter les ultrasons induits par le frottement de pièces mécaniques (au niveau des roulements, des engrenages, des paliers, etc.). Elle détecte tous types de défauts, pourvu qu’ils se manifestent à haute fréquence. C’est le cas par exemple des défauts spécifiques aux roulements (usure, roulement défectueux, mauvais graissage, etc.).

14

I.6 L’analyse acoustique

L’émission acoustique, elle est causée par des déformations à l’échelle microscopique : une sollicitation statique ou dynamique de la pièce fait naître des micros déplacements internes au matériau qui crée des ondes à hautes fréquences. L’atténuation rapide de ces ondes impose de placer le capteur au plus près de la source d’émission acoustique.

L’émission acoustique fait partie des méthodes de contrôle non destructif. Elle a un grand intérêt pour la maintenance conditionnelle car elle permet de planifier des phases de contrôle et de définir les interventions à l’aide de seuils, d’alarmes [7].

I.7 Conclusion

Le principe de l’analyse vibratoire est basé sur l’idée que les machines tournantes (pompe, moteur électrique, turbines…) en fonctionnement engendrent des défauts tel que, un balourd un désalignement, un défaut de roulement, un écaillage de dents d’engrenage, qui donnent des signaux vibratoires très compliqués.

Dans ce chapitre, nous avons présenté un aperçu théorique sur les principaux défauts des machines tournants et leurs méthodes de diagnostic, notamment l’analyse vibratoire qui sera détaillé dans le prochain chapitre.

15

Chapitre II La méthode de la décomposition en mode

Empirique

II.1 Introduction

La très grande majorité des signaux physiques qui nous entourent sont complexes et difficilement exploitables. Parmi les méthodes mathématiques utilisées pour les analysés, on retrouve la transformée en ondelettes et une méthode plus récente qui est la décomposition modale empirique (EMD). On s’intéressera dans ce chapitre à ces techniques et plus précisément à l’EMD qui sera présentée d’une manière plus détaillée.

II.2 Généralités sur l’analyse vibratoire

II.2.1 L’analyse vibratoire

L’analyse vibratoire est un des moyens utilisés pour suivre la santé des machines tournantes en fonctionnement. Cela s’inscrit dans le cadre d’une politique de maintenance prévisionnelle de l’outil de production industrielle

Les objectifs d’une telle démarche sont :

De réduire le nombre d’arrêts sur casse. De fiabiliser l’outil de production. D’augmenter son taux de disponibilité.

De mieux gérer le stock de pièces détachées, etc…

À partir des vibrations régulièrement recueillies sur une machine tournante, l’analyse vibratoire consiste à détecter d’éventuels dysfonctionnements et à suivre leur évolution dans le but de planifier ou reporter une intervention mécanique. [8]

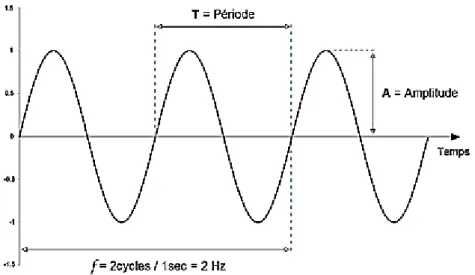

II.2.2 La vibration

On appelle couramment vibration un mouvement (périodique ou non) autour d’une position d’équilibre.

16

Selon la norme [AFNOR E90.350], une vibration peut être définie par la « variation avec le temps de la valeur d’une grandeur caractéristique du mouvement ou de la position d’un système mécanique, lorsque la grandeur est alternativement plus grande ou plus petite qu’une certaine valeur moyenne ou de référence ».

Les vibrations mécaniques sont liées à l’existence d’efforts dynamiques internes ou externes au mécanisme. Les efforts internes peuvent être fonctionnels mais dans la plupart des cas, ils relèvent d’un mauvais fonctionnement lié à un déséquilibre du rotor, à un désalignement d’arbre, à une usure mécanique, à la cavitation, etc.…

Dans le cas d’efforts externes, ils sont associés à des excitations naturelles comme le vent, le déplacement de charges ou encore liés à l’environnement vibratoire des mécanismes (séismes, …), On constate qu’il se traduit par :

On constate qu’il se traduit par :

• Un déplacement : la position de la masse varie autour de la position d’équilibre. • Une vitesse de déplacement : variation du déplacement par rapport au temps. • une accélération : variation de la vitesse par rapport au temps.

II.2.3 Caractéristiques d’une vibration

Une vibration se caractérise principalement par sa fréquence, son amplitude et sa nature.

- sa vitesse (ou célérité) de propagation “c” en m/s (mètre par seconde), elle dépend du matériau.

- sa période “T” en s (seconde).

- sa fréquence “f” en “Hz” (Hertz), ou cycles par seconde. - sa longueur d’onde “l” en m (mètre), grandeur peu utilisée ici. - sa pulsation “Ω” en rd/s (radian par seconde).

Des relations existent entre ces grandeurs et sont les suivantes: f = 1/T T=2.π/Ω

17

Figure II.1

:

Représentation des différentes caractéristiques d'une vibration.II.2.4 Représentation du signal vibratoire

Le signal vibratoire délivré par un capteur peut être représenté de différentes façons.

II.2.4.1 Représentation temporelle

La représentation de chaque évènement en fonction de sa progression dans le temps. Cette représentation est d’ailleurs utilisée pour suivre le comportement vibratoire d’une machine en fonction de ses paramètres de fonctionnement.

18

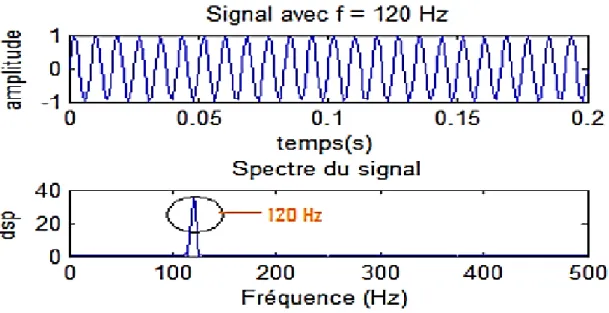

II.2.4.2 Représentation spectrale (ou fréquentielle)

Le spectre est le concept fondamental de l'analyse en fréquence. C'est la représentation d'un signal dont l'amplitude ne serait plus donnée en fonction du temps mais en fonction de sa fréquence.

FigureII.3

:

Représentation fréquentielle.Toute anomalie affectant une machine tournante (balourd, désalignement, phénomène de tourbillon d’huile, déformation d’arbre, jeu excessif, desserrage de palier, défaut de roulement ou d’accouplement, anomalie électromagnétique affectant le rotor ou le stator d’un moteur, engrènement défectueux…) se traduit par des vibrations dont les fréquences correspondent aux fréquences fondamentales des forces qui les induisent et à leurs harmoniques (harmonique :composante dont la fréquence est un multiple d’une fréquence de base appelée fréquence fondamentale).

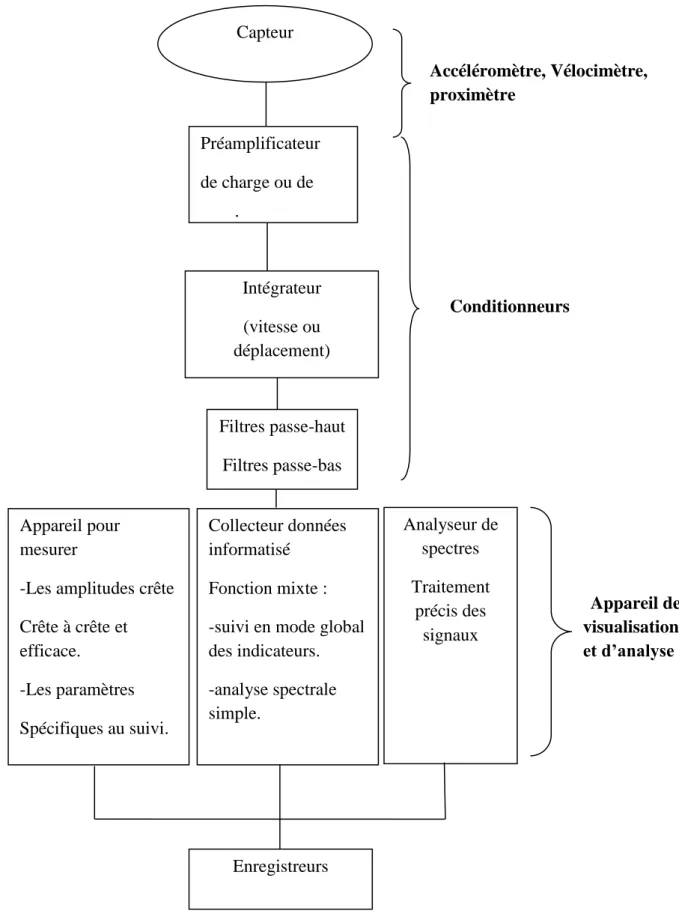

II.2.3 Mesure des vibrations

Une chaîne de mesure de vibrations doit remplir les fonctions suivantes :

1. Transformer la vibration mécanique en un signal électrique. C’est le rôle du capteur. 2. Conditionner le signal de sortie du capteur pour le rendre exploitable et transportable. 3. Amplifier de nouveau le signal obtenu.

4. Numériser le signal.

La figureII.4 donne un exemple de chaîne fonctionnelle type équipée d’un capteur d’accélération.

19

et d’analyse

Figure II.4

:

Une chaîne de mesures type en analyse vibratoire. Préamplificateur de charge ou detension

Capteur Intégrateur (vitesse ou déplacement) Filtres passe-haut Filtres passe-bas Collecteur données informatisé Fonction mixte :-suivi en mode global des indicateurs. -analyse spectrale simple. Analyseur de spectres Traitement précis des signaux Appareil pour mesurer

-Les amplitudes crête

Crête à crête et efficace. -Les paramètres Spécifiques au suivi. Des roulements Enregistreurs Appareil de visualisation et d’analyse Accéléromètre, Vélocimètre, proximètre Conditionneurs

20

II.2.4 Origine des vibrations sur les machines tournantes

L'analyse Vibratoire est utilisée en maintenance préventive conditionnelle pour la surveillance des machines tournantes. Les machines tournantes sont des systèmes dans lesquels on peut distinguer:

Un rotor. Une structure. Des liaisons.

II.3 Les différentes formes de vibrations

On classe les vibrations d'après l'évolution de la variable considérée dans le temps(périodicité).

On distingue ainsi les vibrations : 1- harmoniques

2- périodiques 3- Apériodiques

II.3.1 Vibrations harmoniques

La sinusoïde : C'est la forme d'onde la plus simple à caractériser. Cette forme d'onde particulière,peut étre visualiser comme le mouvement de la projection verticale de l'extrémité d'une aiguilled'une horloge, ou le mouvement de translation d'un système masse — ressort non amorti. Lapériode T correspond à un tour complet de l'aiguille ou au temps que met la masse pour faire unaller-retour.

Une sinusoïde est une courbe alternative, de valeur moyenne nulle, représentée par une fonction mathématique simple (Fig. II.5).

21 Elle est d'écrire par l'équation :

X(t) = X sin (

ω

t +

φ

)

Avec :

ω : fréquence angulaire ou pulsation du mouvement (2πf) en rad/s. f: fréquence du mouvement en Hz.

φ : phase du mouvement par rapport à un repère dans le temps.

II.3.2 Vibrations périodiques

Une vibration périodique est telle qu'elle se reproduit exactement après unCertaintempsappelé période. Une telle vibration est créée par une excitation elle-même périodique. C'est le cas le plus fréquent rencontré sur les machines.Une vibration périodique est la composée deplusieurs vibrations harmonique.

Figure II.6

:

Vibration périodique. Elle est décrite par l'équation22

II.3.3 Vibration apériodique

Une vibration apériodique est telle que son comportement temporel est quelconque, c'est-àdire que l'on n'observe jamais de reproductibilité dans le temps (figure II.7). C'est le cas deschocs que l'on enregistre sur un broyeur.

Figure II.7

:

Vibration apériodique. Elle est décrite par l'équation :II.4 Les méthodes de diagnostic

Le choix des méthodes de surveillance des machines tournantes est conditionné par la nature des installations et des dégradations éventuelles. la plupart d'entre elles ont été basées sur l'analyse des signatures vibratoires prélevées sur ces machines, en utilisant les techniques du traitement de signal.

II.4.1 Analyse temporelle

L’analyse temporelle peut se faire soit à l’échelle du signal, c’est à dire en utilisant des indicateurs obtenus à partir d’une fenêtre glissante sur le signal, Cela permet la détection et la localisation du défaut, soit à l’échelle d’un ensemble de signaux, les indicateurs ont une valeur scalaire calculée directement sur la totalité d’un signal. Le nombre d’échantillons pris en compte dans le domaine doit être suffisamment élevé pour éliminer le signal individuel de tout ce qui n’est pas lié cinématiquement à la rotation de l’arbre considéré. Cet outil est aisé à employer lorsque le signal est simple (vibration de type sinusoïdal du balourd d’un rotor par

23

exemple), mais devient inexploitable dans le cas de sollicitations multiples et de faible influence sur les défauts [3].

II.4.2 Analyse fréquentielle

L’analyse dans ce domaine est basée sur la transformation du signal du domaine fréquentiel, L’avantage de l’analyse dans ce domaine par rapport au domaine temporel, est son aptitude d’identification et d’isolation facile de certains composants fréquentiels d’intérêt. Ainsi cette analyse de spectre permet de mettre en évidence les différentes périodicités dans le signal original. Pour obtenir le spectre X(f) de x(t), on applique la formul mathématique de la transformée de Fourier [3].

𝑿(𝒇) = ∫ .

+∞ −∞

𝑿(𝒕). ℮−𝒊𝟐𝝅𝒇𝒕𝒅𝒕

On prend par exemple un signal sinusoïdal périodique simple et stationnaire avec une fréquence de 120 Hz. L’analyse spectrale permet d’extraire la fréquence fondamentale qui existe dans ce signal.

Figure II.8

:

Fréquence fondamentale d’un simple sinusL’outil le plus utilisé comme indicateur dans l’analyse spectrale est l’énergie ; elle est définie par :

24

Avec X(f) est la transformée de fourrier du signal x(t), ‘E’ est l’espérance mathématique, et (*) dénote le conjugué complexe de X(f)

- Elle indique la présence de défauts grossiers, mais ne permet pas de les localiser dans le cycle de rotation.

- Elle est inadaptée à la détection des signaux transitoires anormaux, car c’est une technique pour le cas des signaux stationnaire.

II.4.3 Analyse temps – fréquence

L’analyse de Fourier ne permet pas l'étude de signaux dont la fréquence varie dans le temps. De tels signaux nécessitent la mise en place d'une analyse temps-fréquence qui permet une localisation des périodicités dans le temps et indiquera si la période varie d'une façon continue,ou si elle disparaît puis réapparaît par la suite, etc.

L’analyse temps-fréquence concilie les avantages de l’analyse spectrale et de l’analyse temporelle, en caractérisant le signal vibratoire à la fois en temps et en fréquence. C’est une analyse fine qui permet de détecter des changements anormaux dans la répartition fréquentielle d’une signature vibratoire à un instant précis dans le cycle. Elle apporte par ailleurs une solution pour séparer des signatures vibratoires proches qui se recouvrent en temps et/ou en fréquence[3].

L’analyse temps-fréquence a été développée pour les signaux non stationnaires. L'analyse temps– fréquence traditionnelle utilise des distributions qui représentent l'énergie ou puissance des signaux en deux dimensions de temps et de fréquence pour révéler les meilleurs modèles de diagnostic.

La figure (II.9) montre un signal chirp et sa représentation temps fréquence, on peut voir que sa fréquence est variable dans le temps. Uniquement cette présentation donne une bonne localisation pour les fréquences.

25

Figure II.9 : représentation temps fréquence.

Même chose pour un signal de deux et trois fréquences, on peut avoir la représentation de ce

signal comme la montre la (fig.(II.10)).

Figure II.10

:

Représentation de la somme de trois sinus dans le plan temps fréquence.II.5 La méthode de l’EMD

La décomposition en modes empiriques appelée EMD (Empirical mode Decomposition) a été introduite en 1998 par Huang et al. [9] pour décomposer de manière adaptative les signaux non linéaires et non stationnaires dans le but de proposer une méthode simple d’emploi. Contrairement à la transformée de Fourier classique et la transformée en ondelettes qui utilisent des fonctions de base déterminés a priori, la méthode EMD construit

26

directement les fonctions de base à partir du signal lui-même. Pour chaque signal étudié une nouvelle base de fonctions est construite. Son principe est de décomposer un signal en une collection de fonctions oscillantes ou modes appelés en anglais IMFs (intrinsic mode fonctions) par un processus de tamisage.

II.5.1 Principe de l’EMD

Dans son principe, l’EMD considère les signaux à l’échelle de leurs oscillations locales, sans que celles-ci soient nécessairement harmoniques au sens de Fourier. D’une manière plus précise, si l’on cherche à décrire un signal x(t) entre deux extrema consécutifs (par exemple, deux minima situés aux temps t- et t+), on peut définir de façon heuristique une contribution (haute fréquence) local ou détail local, qui correspond à l’oscillation se terminant aux deux minima considérés et passant par le maximum qui existe nécessairement entre eux. Pour que la description du comportement local soit complète, il suffit d’identifier la contribution (basse fréquence) locale correspondante ou tendance locale, de telle sorte que l’on dit [10].

Le principe de l’EMD est défini par un algorithme qui ne possède pas de fondement théorique. Cette méthode à été appliquée dans des domaines très variés tels que l’océanographie, la sismologie, la biologie et plus généralement à des signaux non stationnaires [11].

27

Figure II.11 : L’organigramme de la méthode EMD.

Début

Initialisation 𝑟(𝑡) ← 𝑥(𝑡)

Affectation ℎ(𝑡) ← 𝑟(𝑡)

Estimation des maxima et minima de ℎ(𝑡)

Estimation des enveloppes Supérieure (𝑈(𝑡))et inférieure (𝐿(𝑡)) Estimation de l’enveloppe moyenne(𝑈)

Estimation de l’𝐼𝑀𝐹 𝐼𝑀𝐹 ← ℎ(𝑡) − 𝑢(𝑡) 𝐼𝑀𝐹? Extraction de l’𝐼𝑀𝐹 𝑟(𝑡) ← ℎ(𝑡) − 𝐼𝑀𝐹(𝑡) Décomposition complète Fin Affectation ℎ(𝑡) ← 𝐼𝑀𝐹(𝑡) Oui Oui Non No n

28 Pour calculer les IMF, la procédure est comme suit :

1) Extraire les maxima et minima locaux du signal.

2) Calculer les enveloppes supérieure et inférieure par interpolation.

3) Calculer l’enveloppe moyenne locale m(t) à partir des enveloppes supérieure et inférieure. 4) soustraire l’enveloppe moyenne du signal d’entrée h(t)=x(t)-m(t).

5) si h(t) est un IMF, le résidu est r(t)=x(t)- h(t) et le nouveau signal sera x(t)=h(t).

6) si h(t) n’est pas un IMF le nouveau signal sera x(t)=r(t).

II.6 Conclusion

L’analyse vibratoire est très utilisée dans le domaine de la surveillance et du diagnostic des organes mécaniques dans les machines tournantes. Elle extrait des informations concernant l’état de fonctionnement de ces dernières en utilisant des méthodes du traitement du signal.

Ce chapitre a été consacré à donner un aperçu général sur les méthodes destinées au diagnostic des machines tournantes basées sur l’analyse vibratoire. Après avoir donné les notions de base sur les vibrations mécaniques, on a présenté le principe et l’algorithme de la décomposition en modes empiriques (EMD)..

Dans le chapitre 3, on va utiliser cette méthode pour étudier des signaux réels d’engrenage.

29

CHAPITRE III APPLICATION SUR DES SIGNAUX

REELS

III.1 Introduction

Ce chapitre porte sur l’application de la Décomposition en Mode Empirique (EMD) pour

la détection des défauts mécaniques dans les machines tournantes. Des signaux d’engrenage réels

enregistrés sur un banc d’essais sont utilisés (le premier présente une dent sans défaut, la

deuxième dent légèrement usée, la troisième dent sévèrement usée et la quatrième dent arrachée).

III.2 Banc d’essai d’engrenage

Les essais ont été effectués sur un banc d’essais à l’université de Tabriz, IRAN [12]. Ce banc d’essai est composé d’une boîte de vitesses, un moteur électrique, un mécanisme de charge, un système multi-canal d'analyseur d'impulsion, un accéléromètre triaxial, un tachymètre, et quatre

amortisseurs sous la base du banc d'essai (Figure III.1.A).

Le système étudié (Figure III.1 et 2) est composé d’un moteur, d’un arbre d’entrée et un

arbre de sortie sur lesquels sont montés plusieurs pignons, le changement de rapport de transmission se fait par un simple déplacement de l’arbre supportant les différents pignons à l’aide d’un levier. Le rapport de transmission utilisé durant les essais est de 29/24. Afin de comparer plusieurs méthodes d’analyse, quatre pignons ont été utilisés, le premier est considéré sans défauts (SD), le second présente une usure légère (UL) sur une dent, le troisième est affecté par une usure

sévère (US) sur une dent, tandis que le quatrième présente une dent complètement arrachée (DA)

30

Figure III.1 : (A) Banc d’essai, (B) position de l’accéléromètre triaxial (direction: xx radiale

verticale, yy radiale horizontale, zz axiale), (C) dent cassée (D) dent sévèrement usée [12].

L’arbre d’entrée est entraîné par un moteur électrique à courant continu asservi en vitesse de rotation. L’arbre de sortie est relié à un frein pour générer un couple résistant. Pour enregistrer les signaux vibratoires, un accéléromètre triaxial est monté radialement, sur le palier de l’arbre d’entrée (Fig. III.1.B).

III.3 Analyse préliminaire

L’analyse préliminaire est nécessaire pour déterminer les différentes caractéristiques des signaux correspondants :

III.3.1 Calcul des fréquences

La fréquence d’échantillonnage des voies accélérométriques est de 𝑓𝑠 = 16384 Hz. La vitesse de rotation nominale durant ces essais est fixée à 𝑁𝑟𝑜𝑡 = 1420 tr/min, soit une fréquence de

𝑓𝑟1 = 23.67 Hz, en exerçant un couple résistant constant. Les durées d'acquisition sont réalisées sur 95 tours de l'arbre d'entrée, soit un temps d’acquisition de 4s.

31

Figure III.2

:

Schéma cinématique.On a : 𝑁𝑟𝑜𝑡 = 1420 𝑡𝑟/ min → 𝑓𝑟1 = 1420 60 = 23.67𝐻𝑧⁄ est la fréquence de l’arbre moteur.

Donc : 𝑓𝑟2= 2924∙ 𝑓𝑟1 = 28.60𝐻𝑧est la fréquence de l’arbre frein.

- La période T1 est: 𝑇1 = 1 𝑓𝑟⁄ 1 = 6 142= 0.045 𝑠 - La période d’échantillonnage: ∆𝑡 = 1 𝑓𝑠= 6 ∙ 10 −5𝑠

- Le nombre de points pour un tour (roue1 Z1=29 dents) :

𝑁 = 𝑇1 ∆𝑡 = 𝑓𝑒 𝑓𝑟1= 16384 23.67 = 692 𝑝𝑡𝑠

- La fréquence d’engrènement des deux roues sera :

𝑓𝑒 = 𝑓𝑟1∙ 29 = 𝑓𝑟2∙ 24 = 686.42𝐻𝑧

- La résolution fréquentielle est :

∆𝑓 =𝑁𝑓𝑓𝑠 =163842^16 = 13107216384 = 0.125 𝐻𝑧

32

La (fig. III.3) présente la position de la des harmoniques en (Hz) pour le cas théorique dans un spectre de puissance.

Figure III.3

:

la position des harmoniques.Le tableau III.1 présente les valeurs de la fréquence d’engrènement et ses harmoniques :

Fréquence d’engrènement

[Hz]

1èrehar 2ème har 3èmehar 4èmehar 5èmehar 6èmehar 7èmehar 8èmehar

698.5 1397 2095.5 2794 3492.5 4191 4889.5 5588 6286.5

La fréquence d’engrènement:

𝑓𝑒 = 𝑓𝑟1∙ 𝑍1 = 𝑓𝑟2. 𝑍2

Tableau III.1 : Fréquence d’engrènement et ses harmoniques.

III.4 Analyse des Signatures vibratoires

Nous proposons dans cette partie d’analyser les signaux dans les domaines temporel et fréquentiel pour les quatre modes de fonctionnement : sans défaut (SD), usure légère (UL), usure sévère (US) et dent arrachée (DA). Pour les cas (UL) et (US).

Pour visualiser les signaux temporels et leurs spectres, on a utilisé Matlab R2019 a, ainsi qu’on a créé des programmes (codes) pour traiter tous les signaux correspondants aux états de fonctionnement du banc d’essai (sans et avec défauts).

33

III.4.1 Cas sans défaut (SD)

Les (fig. III.4 et III.5) présentent respectivement le signal temporel et son spectre pour le cas sans défauts.

Figure III.4

:

signal temporel.Théoriquement, si la denture est correcte et si aucun phénomène parasite ne vient perturber l’engrènement, le spectre vibratoire est constitué de raies dont les fréquences correspondent à la fréquence d’engrènement 𝐹𝑒𝑛𝑔 et à ses harmoniques. L’amplitude de la composante fondamentale d’engrènement dépend de la portée et croit avec le couple à transmettre.

Dans notre cas, on remarque que le spectre de puissance présente : (Fig. III.5).

34

Le tableau III.2 présent la position des fréquences réelles d’emplacement dans le cas du signal sans défaut. On remarque bien la présence des bandes latérales espacé d’environ 24 Hz ce qui correspond à la fréquence de rotation.

1𝑒𝑟𝑒 2é𝑚𝑒 3é𝑚𝑒 4é𝑚𝑒 5é𝑚𝑒 6é𝑚𝑒 7é𝑚𝑒 8é𝑚𝑒 9é𝑚é

Direction XX 698.5 1397.25 2096.25 2795 3494 4192 4890.25 5560.5 6239.5

Tableau III.2 : Localisation de la fréquence d’engrènement et ses harmoniques.

III.4.2 Cas d’une usure légère(UL)

Les (fig. III.6 et III.7) présentent respectivement le signal temporel et son spectre pour le cas usure légère(UL).

Figure III .6

: signal temporel

Théoriquement, lorsque l’ensemble de la denture est usé ou détérioré, les chocs se produisent à l’engrènement de chaque dent. Le spectre est constitué d’un peigne de raies de faible étendue spectrale (dont le pas correspond à la fréquence d’engrènement, mais cette fois avec une amplitude beaucoup plus élevée que le cas sans défaut (SD).

35 .

Figure III.7

:

Représentation spectrale du signal UL.Le tableau III.3 présent la position des fréquences réelles d’emplacement dans le cas du signal UL.

1𝑒𝑟𝑒 2é𝑚𝑒 3é𝑚𝑒 4é𝑚𝑒 5é𝑚𝑒 6é𝑚𝑒 7é𝑚𝑒 8é𝑚𝑒 9é𝑚é

Direction XX 699.06 1398 2097.06 2795.40 3494.81 4170.03 4891.87 5590.43 6290.21

Tableau III.3: Localisation de la fréquence d’engrènement et ses harmoniques.

III .4.3 Dent d’une usure sévère (US)

Les fig. III.8 et III.9 présentent respectivement le signal temporel et son spectre pour le cas usure sévère(US).

Figure III.8

:

signal temporel direction xxL’évolution de l’amplitude des fréquences d’engrènement par rapport au cas précédent UL est beaucoup plus significative de la dégradation que la seule présence (normale) de ces fréquences dans le spectre. Le défaut sera beaucoup plus facile à identifier dans le cadre d’une

36

surveillance que dans le cadre d’un diagnostic isolé. Le suivi pondéral des particules métalliques contenues dans le l’ubrifiant permettra souvent de confirmer le diagnostic.

Figure III.9

:

Représentation spectrale du signal USTableau III.4 présent la position des fréquences réelles d’emplacement dans le cas du signal US.

1𝑒𝑟𝑒 2é𝑚𝑒 3é𝑚𝑒 4é𝑚𝑒 5é𝑚𝑒 6é𝑚𝑒 7é𝑚𝑒 8é𝑚𝑒 9é𝑚é

Directi on XX

698.75 1350.87 2026.18 2701.75 3377.18 4052.5 4727.93 5588 6287.5

Tableau III .4 :

Localisation de la fréquence d’engrènement et ses harmoniquesIII.4.4 Dent arrachée (DA)

Les (fig. III.10 et III.11) présentent respectivement le signal temporel et son spectre pour le cas dent arrachée (DA).

La présence d’un choc périodique induit par l’absence d’une dent cause un impact très important entre les dents qui entrent en contact juste après.

37

Figure III.10 : signal temporel

Théoriquement, si l’engrenage présente une dent arrachée, il se produit un choc périodique dont la cadence de répétition correspond à la fréquence de rotation de la roue possédant la denture altérée.

Le spectre correspondant est donc constitué, non seulement des composantes d’engrènement comme précédemment LU et SU, mais aussi et surtout, d’un peigne de raies dont le pas correspond à la fréquence de rotation de l’élément altéré.

38

Le tableau III.5 présente la position des fréquences dans le cas du signal DA

1𝑒𝑟𝑒 2é𝑚𝑒 3é𝑚𝑒 4é𝑚𝑒 5é𝑚𝑒 6é𝑚𝑒 7é𝑚𝑒 8é𝑚𝑒 9é𝑚é

Direction XX

695.75 1390.87 2016.87 3362 4034.5 4708.75 5379.75 6054.12 6726.75

Tableau III.5 : Localisation de la fréquence d’engrènement et ses harmoniques

III.5 Application de l’EMD

Dans la surveillance des machines, par l’analyse vibratoire, les analyseurs de spectre sont utilisés pour l’enregistrement des signaux (ou des collecteurs de données). Le traitement de base des signaux est l’analyse de Fourier. Bien que cette dernière s’adapte à la caractérisation des signaux essentiellement périodiques émettent par une machine tournante.

La transformée de Fourier présente certaines limitations, c’est le cas lorsqu’on s’intéresse à la détection précoce de défauts qui se traduisent par des ‘’signatures‘‘ plus complexes. On cite, par exemple, le cas non stationnaire des signaux vibratoires (choc, frottement...).

La décomposition en modes empirique appelées EMD a été introduite en 1998 par Hung [10]. Pour décomposer de manière adaptative les signaux non linéaires et non stationnaire dans le but de proposer une méthode simple d’emploi contrairement à la transformée de fourrier classique. Pour traiter les signaux correspondants aux différents états de fonctionnement du banc d’essai par la méthode EMD, on a utilisé la Toolbox signal multiresolution Analyzer du Matlab R2019a., son interface nous permet de créer notre propre programme.

39

1. Entrer le signal :

Cette fenêtre nous permet d’entrer le signal à traiter.

Figure III.12 : Fenêtre de commande 2. Choisir le signal :

On utilise cette fenêtre pour choisir le signal à étudier parmi les signaux existants dans l’espace du travail.

Figure III.13 : Fenêtre du choix du signal 3. Utiliser l’EMD :

40

Figure III.14 : Fenêtre de l’EMD 4. Affichage des résultats :

Cette fenêtre est utilisée pour afficher les résultats.

41

5. Créer le programme

Cette fenêtre nous permet de créer notre propre programme. Cela nous permet d’appliquer la méthode EMD sans l’utilisation du Toolbox signal multiresolution analyzer en exécutant le programme crée.

Figure III.16 : Fenêtre de création du programme

III.6 Interprétation et discussion des résultats

Certains défauts dans les machines tournantes sont caractérisés par des phénomènes physiques, se traduisant par des perturbations différentes sur les signaux à traiter. L’existence de ces défauts peut être de faibles ou fortes amplitudes lorsque le défaut est naissant. Le défaut évolue rapidement, surtout, pour un fonctionnement intensif de la machine. (Pour cette raison, il est nécessaire de les détecter à une phase.

Les fig. III. 17 à III.24 Illustrent les résultats de la décomposition en modes empiriques des différents signaux. Elles présentent les IMFs et leurs spectres.

Cette décomposition a donné cinq (5) IMFs plus un résidu. Ces figures

montre les cinq premiers IMFs importants qui incluent les fréquences caractéristiques qui sont la fréquence de rotation de l’arbre, et la fréquence d’engrènement.

42

a) Cas sans défauts

Figure III.17 : IMFS de la décomposition.

43

b) Dent usure légère (UL)

Figure III.19 a) IMFS de la décomposition

44

c) Dent d’une usure sévère (US) :

Figure III.21 a) IMFS de la décomposition

45

d) Dent arrachée (DA) :

Figure III.23

: IMFS de la décomposition

46 On constate que :

• Chaque composante couvre une bande fréquentielle.

• La décomposition se fait de hautes fréquences vers les basses fréquences. • Cette décomposition peut jouer le rôle d’un filtre sélectif.

Pour étudier la validité de la méthode EMD concernant le suivi de l’évolution de l’apparition des défauts, nous avons procédé à une étude comparative des valeurs d’un indicateur statistique qui est le Kurtosis (Voir l’annexe) avant et après la décomposition [6].

Les valeurs du Kurtosis des signaux sont présentées dans les tableaux

1. Sans défauts

Tableau III.6 : Les valeurs du Kurtosis des signaux Sans défauts

Valeurs avant la décomposition EMD Valeurs après la décomposition EMD

5.4821 IMF1 4.9496 IMF2 3.6496 IMF3 3.2634 IMF4 6.2211 IMF5 2.8357 Résidu 2.6649

2. Usure légère

Tableau III.7 : Les valeurs du Kurtosis des signaux usure légère

Valeurs avant la décomposition EMD Valeurs après la décomposition EMD

3.0903 IMF1 2.6393 IMF2 3.0395 IMF3 3.2285 IMF4 4.7439 IMF5 3.0638 Résidu 2.9651

47

3. Usure sévère :

Tableau III.8 : Les valeurs du Kurtosis des signaux usure sévère

Valeurs avant la décomposition EMD Valeurs après la décomposition EMD

2.8098 IMF1 2.5701 IMF2 2.9381 IMF3 2.9914 IMF4 4.8787 IMF5 3.3362 Résidu 2.4512

4. Dent arrachée

Tableau III. 9: Les valeurs du Kurtosis des signaux dent arrachée

Valeurs avant la décomposition EMD Valeurs après la décomposition EMD

38.1792 IMF1 35.4751 IMF2 30.7907 IMF3 19.2335 IMF4 9.1338 IMF5 4.9584 Résidu 5.0699

Les résultats obtenus montrent que la sensibilité du kurtosis au défauts s’améliore après la décomposition en modes empiriques.

L’IMF4 a le plus grand kurtosis. Cet IMF représente la bande fréquentielle qui inclut la première harmonique de la fréquence d’engrènement et ses harmoniques.

III.7 Conclusion

Dans ce chapitre, nous avons appliqué la méthode de Décomposition avec EMD sur des signaux vibratoires réels recueillis sur un banc d’essais des défauts d’engrenages à quatre mode de fonctionnement (dent sans défaut, dent légèrement usée, dent sévèrement usée et dent arrachée) nous avons testé la validité de cette méthode sur la détection des défauts dans le système étudié.

48

CONCLUSION GENERALE

Les machines tournantes occupent actuellement une place importante dans les applications faisant intervenir des systèmes de transmission de puissance. La mesure des vibrations sur ces machines revêt une importance toute particulière puisqu‘elle joue un rôle capital dans les programmes de maintenance.

Le principe de l’analyse vibratoire est basé sur l’idée que les machines tournantes (pompe, moteur électrique, turbines…) en fonctionnement engendrent des défauts tel que, un balourd un désalignement, un défaut de roulement, un écaillage de dents d’engrenage, qui donnent des signaux vibratoires très compliqués.

L‘analyse dans le domaine temporel possède des limites dans l'identification des défauts dans un composant spécifique parce qu'une machine est composée généralement de nombreux éléments et leurs contributions individuelles au signal global de vibration sont très difficiles à distinguer. Dans ce mémoire on a utilisé la méthode EMD comme un outil pour le diagnostic et la détection des défauts mécaniques dans les machines tournantes.

Les résultats obtenus ont prouvé la validité de la méthode proposée dans la détection des défauts pour différentes configurations de fonctionnement du banc d’essai d’engrenages.

GSMT.

[2] C. Felat (Le stockage hydraulique gravitaire et production hydroélectrique sur les pentes

Réunionnaises –étude du stockage de l’énergie photovoltaïque) www.island-news.org,2009.

[3] I.Touafek, Extraction d’indicateurs robustes pour le diagnostic des défauts mécaniques comparaison de L’EMD et des ondelettes (WT), mémoire de master université Ferhat Abbas de Sétif 1, 2012.

[4] Mohammed, Application de l’ODS à l’analyse des problèmes de vibration des machines tournantes, mémoire de master, 2012.

[5] : O.Djebili ; «Contribution à la maintenance prédictive par analyse vibratoire des composants mécaniques tournants. Application aux butées à billes soumises à la fatigue de contact de roulement». Thèse de doctorat, Université De Reims Champagne Ardenne (2013).

[6] H.Mahgoun, “analyse non stationnaire des signaux vibratoires dans la surveillance des machines et la prévention des défaillances.” thèse de doctorat soutenue le 13/ 06/ 2013 à l’université FERHAT ABBAS SETIF1

[7] J.Roget ., Emission acoustique, Techniques de l’ingénieur(R3200).

[8] Analyse vibratoire des machines tournantes www.silanus.fr/sin/formationSTI2D/ET22A-B/ET22A/Ressources/hubertfaigner.pdf

[9] Huang N. E., Shen Z., Long S. R., Wu M. C., Shih H. H., Zheng Q., Yen N. C., Tung C.C., et Liu H. H., The empirical mode decomposition and the hilbert spectrum for non-linear and non-stationary time series analysis. Proceedings of the Royal Society of London, 454:903–995, 1998.

[10] BAUDOIN G.JE –Transformation de fourrier discrete-novembre2001.version0.1.

[11] S. J. Andaloussi. Indexation de l’information médicale : Application à la recherche d’images et de vidéos par le contenu. Thèse doctorat, Université européenne de Bretagne, 2010.

[12] J.Rafiee, F.Arvani, A.Harifi, M.H.Sadeghi «Intelligent condition monitoring of a gearbox using artificial neural network» Mechanical Systems and Signal Processing 21 (2007) 1746–1754.

Annexe 1

Kurtosis : qui, mathématiquement est le moment d’ordre 4, est couramment nommé

en traitement de signal par « Kurtosis ». Il représente le taux d’aplatissement de la distribution, il donne une évaluation de l’importance du pic du sommet de la courbe, il est défini par :

𝑀4 = 𝑘 = 1 𝜎4 ∫ (𝑥 − 𝑥̅)4 +∞ −∞ 𝑝(𝑥)𝑑𝑥 Ou par :

𝐾 =

1

𝑁

∑[

𝑥

𝑖− 𝑥̅

𝜎

]

4 𝑁 𝑖=1Ce moment est utilisé pour détecter la présence de chocs dans le signal vibratoire. En effet, pour un signal de distribution gaussienne, le kurtosis est égal à 3.

![Figure I.12 : Spectre théorique d’un défaut de balourd [4].](https://thumb-eu.123doks.com/thumbv2/123doknet/14676981.742620/19.892.241.703.590.845/figure-spectre-théorique-défaut-balourd.webp)

![Figure I.15 : Phénomène de piquetage observé sur une piste de roulement [6].](https://thumb-eu.123doks.com/thumbv2/123doknet/14676981.742620/21.892.168.790.857.1059/figure-phénomène-piquetage-observé-piste-roulement.webp)

![Figure I.16 : Cannelure sur un roulement [6].](https://thumb-eu.123doks.com/thumbv2/123doknet/14676981.742620/22.892.175.755.350.535/figure-cannelure-roulement.webp)