LA MECANIQUE AU SERVICE DE LA TRANSITION ENERGETIQUE

2

Ce document est établi par l’ensemble du Comité Mécanique d’Ingénieurs et Scientifiques de France (IESF) sous l’égide de Yvon Chevalier président de ce Comité.Nous remercions le Comité Énergie d’IESF, son président Edouard Freund et son vice-président Bruno Wiltz, pour les conseils et aides qu’ils ont apportés à la réalisation de ce document, ainsi que les différents relecteurs.

3

S

OMMAIRE

SYNTHESE .……….……….P.04 I- INTRODUCTION……….……….P.05 II- LA CONCEPTION……….………..………….………...P.06 III- LA REALISATION...………..………..………P.09 III-1 Les turbines……….………..………….………..…..P.10 III-2 Les éoliennes...……..………….………..…...P.12 III-3 hydroliennes………..……..………….……….……….…P.16 IV – LA MAINTENANCE………..………..…...P.19 IV-1 Définition et objectifs……….P.19 IV-2 Relation entre maintenance et conception………...P.20 IV-3 Mise en œuvre de la maintenance………. P.21 IV-31 Maintenance des éoliennes………P.22 IV-31 Maintenance des hydroliennes………P.23V- CONCLUSIONS ET PERSPECTIVES………..P.25 REFERENCES BIBLIOGRAPHIQUES………..P.26 ANNEXE I : Les sept coûts de l’énergie électrique renouvelable intermittente……….P.30 ANNEXE II : Propriétés mécaniques des matériaux composites………P.37

4

S

YNTHESE

La satisfaction des besoins croissants en énergie dans des conditions qui préservent l’environnement est aujourd’hui un enjeu capital largement reconnu, en France et dans le monde, et résumé sous le vocable transition écologique. La réponse à ce défi réside en grande partie dans le développement et l’utilisation de techniques nouvelles et variées.

C’est ainsi que la mécanique joue un rôle essentiel dans la réalisation et l’amélioration de systèmes de captation ou de transformation d’énergie destinés à limiter l’émission de gaz à effet de serre. Tout en soulignant l’importance de l’énergie nucléaire, qui a fait l’objet de nombreuses études par ailleurs, nous limiterons ici notre analyse à trois systèmes concernés par les énergies durables : les turbines, les éoliennes et les hydroliennes. Le présent cahier a pour objectif de présenter cette contribution en insistant sur les évolutions majeures et en mentionnant les problèmes restant encore à résoudre.

Aux plans de la conception et de la réalisation, il en ressort notamment l’importance des outils de simulation de procédés, pour produire par exemple par thermo-moulage des pales de grande taille en matériaux composites, et de modélisation statistique du fonctionnement pour apprécier les performances et les durées de vie. La réduction des nuisances sonores ou la lutte contre la corrosion en milieu marin font appel à des connaissances de mécanique des fluides, de matériaux et aussi d’électrochimie (protection cathodique). Les turbines à vapeur qui convertissent la chaleur en électricité mettent en œuvre un ensemble de technologies de pointe comparables à celles des moteurs d’avion qui ne sont maîtrisées que par quelques pays dans le monde.

Il convient aussi de souligner le rôle des méthodes de maintenance pour assurer la sécurité des personnes et la continuité de service, sur de longues durées et au meilleur coût. La surveillance de l’état des systèmes, les choix appropriés entre réparation et remplacement constituent des sources de progrès notables. Enfin, le traitement en fin de vie et le recyclage, qui devient un impératif, sont des facteurs non négligeables de l’impact sur l’environnement.

Dans tous ces domaines, les entreprises et les laboratoires français ont des compétences reconnues. En conclusion, la mécanique reste un domaine d’avenir, à la fois pour valoriser les atouts nationaux au profit du développement économique et pour contribuer à la bonne santé de la planète. Il n’y a pas d’énergie utilisable sans mécanique.

Mots clé : simulations, assemblages, matériaux composites, matériaux spéciaux, frottements, paliers et roulements, réducteurs et multiplicateurs, fatigue, durée de vie, maintenance, sécurité.

5

I- INTRODUCTION

Les besoins mondiaux en énergie sont en croissance constante (Chine, Inde, continent Africain), le problème est certes politique et économique mais les évolutions ne pourront se faire que par la recherche et l’innovation technologique dans ce domaine. La satisfaction de ces besoins en énergie comporte deux étapes :

- la première étape est le choix des sources d’énergie, qui relève de considérations d’ordre politique, géographique, économique et stratégique

- la deuxième étape est la transformation de l’énergie de ces sources (charbon, fuel, gaz, nucléaire,

hydraulique (barrages), solaire, éolien (courants atmosphériques), hydrolien (courants fluviaux ou marins)) en énergie utilisable par le consommateur. Cette énergie utilisable se présente globalement sous forme

d’électricité, de mouvement ou de chaleur avec un enjeu capital, en France et dans le monde, que sont l’environnement et la durabilité, enjeu que l’on nomme la transition énergétique et qui consiste en une modification structurelle profondes des modes de production et de consommation de l’énergie. La réponse à ce défi réside dans l’utilisation de nombreuses techniques qui doivent prendre en compte les notions de rendement et de coût.

Parmi les nombreux systèmes de production d’électricité par captation et transformation d’énergies renouvelables, nous retiendrons les turbines, les éoliennes et les hydroliennes, systèmes dans la constitution desquels la mécanique est constamment présente. Les autres systèmes (solaire, photovoltaïque, biomasse etc.) ne font appel qu’à très peu de dispositifs mécaniques. L’énergie éolienne est la 2ième source d’énergie

renouvelable dans le monde après l’hydroélectricité, avec une production mondiale de 535 TWh (en 2012), elle représente 11,4% de la production d’électricité renouvelable et 2,4% de la production totale d’électricité [Eol 18-a]. Le potentiel d’électricité hydrolienne marine dans le monde est dérisoire (20 MW environ) et se limite à peu de pays (Europe, Canada, Madagascar, Congo) mais le potentiel mondial hydrolien (fluvial, estuarien et maritime) est estimé entre 125 GW et 150 GW pour une production potentielle de courants marins de 450 TWh/an. Les réalisions se situent actuellement principalement en Europe (19 MW) et plus particulièrement en France, au Royaume-Uni et en Norvège, [Hyd 18-b], pays disposant d’une frontière maritime importante. Le potentiel hydrolien européen est estimé à 12,5 GW, soit l’équivalent de 10 réacteurs nucléaires de 1300 MW.

Parmi les principaux fabricants d’éoliennes (2012) citons la Chine (Goldwind, 7800 MW, 6% de parts du marché), le Danemark (Vestas,7490 MW, 14,5% de parts du marché), les Etats Unis (GE Wind Energy, 5900 MW, 15,5% de parts du marché) et l’Allemagne (Siemens, 3100 MW, 9,5% de parts du marché), la France ne se plaçant qu’en 12ième position. Les fabricants d’hydroliennes se situent principalement en Europe, parmi ceux-ci ci

notons Simec Atlantis et Tidalstream pour le Royaume-Uni, Rerhydro pour le Canada, Naval energies ex-DCN),

Sabella), Ecocinetic , Eel-Energie, Guinard Énergie , Hedro-gen , Start-up HydroQuest pour la France, ces listes

n’étant pas exhaustives. Ce nombre relativement important d’entreprises françaises développant les systèmes de production d’électricité hydrolienne prouve le dynamisme des industriels et des investisseurs dans ce secteur (Banque Publique d’Investissement BPI, EDF, ENGIE par exemple), ces nouvelles entreprises sont génératrices d’emplois. Notons que l’hydrolienne Sabella (1 MW), positionnée dans le chenal du Fromveur entre Molène et Ouessant dans le Finistère est la seule à être relié au réseau de distribution d’électricité français.

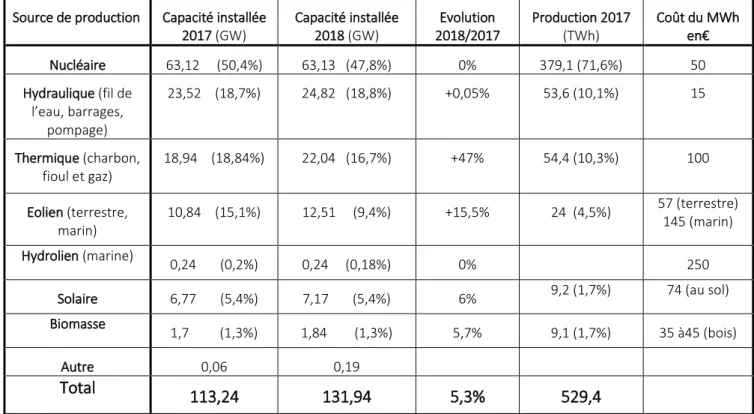

La capacité de production d’électricité des différents systèmes ainsi que leur coût sont des données qui méritent attention. Elles sont mentionnées, pour la France, dans le tableau ci-dessous qui concerne les années 2017 et 2018 et qui conduit à classer aujourd‘hui ces systèmes en 4 catégories : le nucléaire, largement dominant, et trois autres d’importance globalement équivalentes : la thermique, l’hydraulique et les énergies renouvelables (hors hydraulique). On pourra trouver une analyse économique plus fine dans l’étude de Bruno Wiltz (cf. annexe 1). Il faut remarquer que le coût de production le plus important (construction et exploitation sans démantèlement) concerne la dernière catégorie, les énergies nucléaires et hydrauliques restant les moins chères quant au prix de vente du kWh (Tarif bleu pour un compteur de 6kVA) : il est de l’ordre de 14,7 centimes d’euro soit 146,7 € le MWh. D’un point de vue environnemental ces informations corroborent le développement des recherches, innovations et développements portant sur les éoliennes et hydrolienne dans un souci

6

d’augmentation de la production et de baisse du coût. Il faut retenir que le parc de production français a poursuivi sa mutation avec la fermeture de 5 groupes thermiques au fioul (-3025 MW) et la progression du parc des énergies renouvelables (+2763 MW). Il est bon de rappeler que les techniques les plus anciennes de captation et de conversion d’énergie sont l’éolien (moulins à vent) et l’hydrolien (moulins à eau ou à marée).Source de production Capacité installée 2017 (GW) Capacité installée 2018 (GW) Evolution 2018/2017 Production 2017 (TWh) Coût du MWh en€ Nucléaire 63,12 (50,4%) 63,13 (47,8%) 0% 379,1 (71,6%) 50 Hydraulique (fil de l’eau, barrages, pompage) 23,52 (18,7%) 24,82 (18,8%) +0,05% 53,6 (10,1%) 15 Thermique (charbon, fioul et gaz) 18,94 (18,84%) 22,04 (16,7%) +47% 54,4 (10,3%) 100 Eolien (terrestre, marin) 10,84 (15,1%) 12,51 (9,4%) +15,5% 24 (4,5%) 57 (terrestre) 145 (marin) Hydrolien (marine) 0,24 (0,2%) 0,24 (0,18%) 0% 250

Solaire 6,77 (5,4%) 7,17 (5,4%) 6% 9,2 (1,7%) 74 (au sol) Biomasse

1,7 (1,3%) 1,84 (1,3%) 5,7% 9,1 (1,7%) 35 à45 (bois)

Autre 0,06 0,19

Total

113,24

131,94

5,3%

529,4

Tableau I-1 : Potentiel de production (en MW), production (en TWh) et coût (en euros) de l’électricité en

France pour les années 2017 et 2018. Sources EDF (RTE), Prix-Elec etADEME (Agence De l’Environnement et de

la Maîtrise de l’Energie), [Ele 18])

L’aspect industriel est apparu à la création de la machine à vapeur qui mettait en évidence, comme à l’époque actuelle, un rôle essentiel de la mécanique dans la réalisation de ces systèmes de transformation d’énergie. La présente analyse a pour objectif de mettre en évidence la contribution de la mécanique à la transition énergétique par l’amélioration de l’environnement sous toutes ses formes (limitation de l’émission de gaz à effet de serre, réduction des nuisances sonores, recyclage, amélioration des rendements, etc.) en insistant sur les évolutions majeures et en mentionnant les problèmes encore à résoudre.

Nous nous limiterons à trois des aspects de la production industrielle vus sous l’angle de la mécanique et des matériaux : la conception, la réalisation et la maintenance des systèmes tout observant que le choix des matériaux, le positionnement des différentes structures dans les systèmes déterminent le traitement en fin de vie et le recyclage éventuel de ces derniers.

II- LA CONCEPTION

Les outils et méthodologies de simulation numérique sont utilisés d’une façon systématique pour concevoir et optimiser des systèmes mécaniques. Dans le cas des éoliennes, nous pouvons distinguer trois familles d’outils de simulation :

- Outils de conception et de dimensionnement des structures,

- Outils de conception et de dimensionnement multi-physiques de modélisation cinématique, mécanique, électrique et thermique, tribologique, lubrification, etc., s’agissant de réducteurs, multiplicateurs, couronnes d’orientation…

7

- Simulations de procédés, en particulier dans le domaine des composites.La conception des structures concerne l’utilisation des systèmes de CAO avec le détail des différents composants des systèmes mécaniques et électriques incluant la gestion des matériaux, le tolérancement, l’état de surface, les plans… Le dimensionnement des pièces et des structures est assuré par des règles métiers issues des calculs de résistance des matériaux, par éléments finis, et confirmés empiriquement par les essais… Les outils de calcul par éléments finis sont utilisés pour dimensionner et optimiser des pièces complexes ou/et pour des cas de charge complexes, comme les chargements dynamiques et thermiques, avec la prise en compte du chargement aléatoire de la vitesse de vent, de la mécanique des sols pour les fondations des éoliennes terrestres, de la houle pour les éoliennes en mer, etc.

Pour étudier le comportement statique et dynamique des éoliennes, il convient de prendre en compte l’interaction fluide structure en fonction des configurations d’installation [Laf 15]. Le mât produit des turbulences derrière lui

qui nécessite d’étudier la disposition des éoliennes lors de la conception

. Les bruits aérodynamiques de l’écoulement de l’air le long des pales sont causes de nuisances sonores (gêne sans conséquences sanitaires).Figure II-1 : Chargement des pales d’éoliennes, [Laf 15]

Afin d’obtenir des puissances de l’ordre de 3 à 6MW, la longueur des pales d’éoliennes varie de 20 à 60m. Ceci génère sur le rotor d’importants efforts et de nombreuses vibrations, ajoutés aux problèmes de corrosion pour les éoliennes off-shore et les hydroliennes (turbines sous-marines). Les matériaux composites sont une solution possible à ces problèmes. Le dimensionnement des pales en matériaux composites nécessite la prise en compte des caractéristiques d’anisotropies de ces matériaux grâce aux modules spécifiques intégrés dans les logiciels de calcul par éléments finis ou des logiciels dédiés aux matériaux composites (cf. figure II-1). Les critères de rupture et les bases de données de matériaux sont nécessaires. Quant au dimensionnement des pales de turbine et des hydroliennes, il est important de connaître les chargements appliqués grâce aux calculs en mécanique des fluides.

Il s’agit de modéliser les écoulements aérodynamiques pour déterminer le coefficient de traînée et les efforts appliqués sur les pales. Il permet d’optimiser la forme des pales pour un meilleur rendement énergétique. Ces analyses permettent également de choisir les sites les plus appropriés prenant en compte les données météorologiques des sites. Dans une démarche probabiliste il convient de connaitre la variabilité des chargements. Des modélisations en mécanique des fluides sont utilisées également pour étudier le comportement des hydroliennes et dimensionner et optimiser des pales (cf. figure II-2).

8

Figure II-2: Plateforme d’étude des interactions fluide-Structure pour les éoliennes [Alt 17]Figure II-3: Énergie du vent, Mixed Reality Simulators for Wind Energy, [Wind 16]

Pour protéger les structures offshores contre la corrosion, les industriels font appel aux techniques de protection cathodique. Il s’agit de positionner des anodes sacrificielles à différents points pour protéger la structure. Des modélisations électrochimiques permettent d’étudier les installations, identifier les parties de la structure à protéger, dimensionner des anodes et leurs positions autour de la structure. Le Centre Technique des Industries Mécaniques (CETIM) et l’Institut Français de Recherches pour l’Exploitation de la Mer (Ifremer) ont réalisé des travaux originaux basés sur la méthode des équations intégrales de frontière avec des applications industrielles. Le CETIM a commercialisé un logiciel de simulation de protection cathodique contre la corrosion [Pro 14].

La démarche probabiliste, notamment pour déterminer la durée de vie en fatigue des structures, consiste à prendre en compte la variabilité des données relatives aux caractéristiques des matériaux, dont celles en fatigue, des chargements et de la géométrie. Des outils et des démarches ont été développés pour mettre à la disposition des industriels une plate-forme de logiciels permettant de faire des analyses à la fatigue probabiliste [Gay 11].

Pour les éoliennes, la modélisation du comportement des pales, la transmission des efforts sur le rotor, le mécanisme de transmission de puissance, le générateur et le système de commande permettent de simuler le comportement de la chaine cinématique, thermique et électrique et d’optimiser les différents paramètres de conception.

Pour étudier ces systèmes multi-physiques, les calculs éléments finis ne permettent pas de modéliser rapidement en vue d’obtenir des solutions optimales. Les outils de conception et de dimensionnement multi-physiques comme la modélisation cinématique, mécanique, hydraulique, électrique et thermique offrent ce type d’analyse sous forme de réseau et à l’aide des bibliothèques standards proposées dans les logiciels du type

9

Matlab/Simulink [Mat 17]. Il s’agit d’une plateforme de simulation multi-domaines et d’une démarche globale permettant d’étudier le comportement d’un système mécanique complexe en vue d’obtenir des solutions optimales à moindre coût. Des simulations par éléments finis multi-physiques permettent ensuite d’affiner la conception si nécessaire. Il convient de rappeler les travaux de R&D du CETIM dans la mise en place de moyens d’essais et de modélisation des systèmes de transmission de puissance (cf. Figures II-4).Figure II-4 : Essais d'endurance sur banc éolien, détection des défauts de roulement d'arbrelent [Bed 15].

Un autre axe de développement dans les dernières années concerne la simulation des procédés de mise en œuvre en particulier pour les matériaux composites. Parmi les procédés, nous pouvons citer les techniques de mise en œuvre LCM (Liquid Composites Molding) ou thermoformage des composites thermoplastiques, cf. figure II-5.

La technique LCM, développée par ESI Group [Esi 18], est utilisée pour fabriquer des pièces complexes de grandes dimensions (aujourd’hui SciLab) telles que les pales d’éolienne. Il s’agit de modéliser le procédé d’infusion de résines à travers des renforts fibreux et de simuler le remplissage de la résine dans le moule. Ces simulations sont également utilisées pour la détermination des contraintes résiduelles nécessaires au dimensionnement des structures, notamment dans le calcul de la durée de vie en fatigue.

Figure II-5 : Simulation du procédé de fabrication LCM, ESI group [Esi 18]

III- LA REALISATION

Le paragraphe précédent a montré que la modélisation et la simulation des systèmes mécaniques permettent des innovations et de meilleures performances de ces derniers, souvent au travers d’optimisations. L’étape suivante est liée aux possibilités de réalisation : choix des matériaux et comportements de ces derniers en fonctionnement (rigidité, résistance à la fatigue et à la rupture, résistance à la corrosion…), choix des procédés de fabrication des systèmes mécaniques, aspects économiques et coûts, aspects environnementaux et nuisances. Nous allons illustrer ces propos sur quelques exemples de systèmes de production d’énergie.

10

III-1 Les turbines

La turbine, système bien connu, est un dispositif rotatif destiné à utiliser l’énergie cinétique d’un fluide liquide (eau) ou gazeux (vapeur d’eau, air, gaz de combustion) afin de produire de l’électricité. Ce système mécanique va engendrer des problèmes de frottement liés aux paliers, des problèmes d’usinage et de liaison des aubes à l’arbre (force centrifuge), des problèmes de corrosion et de fatigue thermique et mécanique. Les turbines à vapeur de centrales nucléaires par exemple fonctionnent avec de la vapeur d’eau saturée sèche aux environs de 60 bars à une température de 275°C (étage haute pression). La réalisation de ces turbines nécessite le recours à des matériaux spéciaux tels que les aciers fortement alliés (Cr-Ni-V) ou des alliagesde titane spéciaux voire des superalliages pour résister aux contraintes thermiques, mécaniques, chimiques, à l’érosion et à la cavitation dues aux gouttelettes d’eau qui viennent frapper les aubages à 1500km/h environ. Les outils récents de conception et de simulation (cf. paragraphe précédent) permettent une optimisation de la forme des aubes et de leur disposition. La

taille de ces turbo-alternateurs (cf. figure III-1) génère également des nuisances

sonores que l’on peut atténuer par différents types d’amortisseurs ou étouffeurs spéciaux.

Figure III- 1 : Vue d’une turbine à vapeur [Tur 18]

- Frottement des paliers

Les équipements mis en œuvre pour générer des énergies renouvelables font intervenir des composants qui sont soumis à des sollicitations mécaniques ou environnementales complexes, impliquant une attention particulière, en particulier dans les organes de liaison tels que les paliers, butées, couronnes d’orientation ou de transmission d’énergie, réducteurs ou multiplicateurs. En plus des sollicitations prises en compte par les solutions mécaniques classiques, ces équipements sont soumis à des régimes vibratoires intenses, y compris dans les phases quasi-statiques qui peuvent engendrer des phénomènes de fretting : fatigue, fretting-corrosion. Les couronnes d’orientation des éoliennes en particulier sont sensibles à ces phénomènes qui sont fortement destructeurs et réduisent leur durée de vie.

- Matériaux

Depuis les 30 dernières années l’utilisation de matériaux spéciaux permet d’augmenter la taille des turbines ainsi que la température de fonctionnement. Ceci a permis d’améliorer le rendement de ces appareils et d’augmenter la puissance fournie. Ces augmentations de température et de taille engendrent des efforts plus

11

importants (force centrifuge par exemple) et supposent une maîtrise de la résistance à la fatigue et à la rupture des matériaux. Cette maîtrise passe au niveau de la conception par une meilleure prise en compte des paramètres d’état de surface des aubes (voir ci-après « usinage des aubes ») grâce à l’estimation de la rugosité, de l’état d’écrouissage et du champ de contraintes résiduelles engendré par l’usinage et permet ainsi une amélioration de la durée de vie de la structure. Elle nécessite aussi la prise en compte de l’environnement vibratoire (effet de survitesse, surcharges aléatoires) et du milieu corrosif, subis en service. Des améliorations de la tenue en service peuvent être proposées, par exemple en introduisant un état initial de contraintes résiduelles de traction par grenaillage de précontrainte. Les progrès réalisés en conception mécanique et thermique ont été accompagnés par des progrès sur les matériaux. Le matériau traditionnel est un matériau de fonderie, comportant de gros grains à base Nickel. Les métallurgistes ont proposé de passer du matériau polycristallin à des alliages à solidification directionnelle. Les joints privilégiant l’amorçage des petites fissures conduisant à la rupture, tous les grains constituant la pièce ont un axe cristallin en direction de l’axe de l’aube [Cai 15]. Ils ont ensuite réussi à fabriquer des aubes monocristallines par croissance cristalline à partir d'un germe sélectionné et ont ainsi répondu par des superalliages et de nouvelles techniques de solidification. L'aube a donc partout la même orientation cristalline selon son axe et le problème de fluage à haute température est ainsi résolu.- Usinage des aubes

Les aubes de turbines modernes optimisent le rendement grâce à des géométries de surfaces complexes. L'usinage de ces surfaces demande donc la mise au point de stratégies d'usinage soignées, il est difficile car ces pièces ont des caractéristiques particulières :

Figure III- 2 : Aube de turbine à Gaz

• L’usinabilité des matières dans lesquelles sont faites les pièces est variable et des quantités très importantes de matière doivent être enlevées tout en conservant de bons états de surface sans effet négatif sur les aubes, notamment des contraintes résiduelles [San 18],

• La forme des pièces est complexe (cf. figure III-2), la fabrication de certaines aubes nécessite l’utilisation de la FAO (Fabrication Assistée par Ordinateur) comportant les meilleurs programmes et les meilleures méthodes avancées,

12

• Les aubes, pièces longues et minces, sont sujettes aux vibrations pendant l'usinage qui demande des outils avec une coupe légère capables d'absorber les vibrations ; plusieurs outils sont en outre nécessaires et ils doivent être appliqués correctement (du simple surfaçage au profilage avec 4 ou 5 axes),• La taille de de la production est relativement importante, petites et moyennes séries.

L’usinage nécessite des fraises de qualité pour l’ébauche, la semi-finition et la finition (cf. figure III-3).

a) Fraise d’ébauche b) Fraise de finition Figure III- 3 : fraises utilisées pour l’usinage des aubes de turbine [San 18]

La fraise d’ébauche est une fraise de conception novatrice : c’est une fraise à plaquettes rondes qui permet une nouvelle approche des problèmes posés par l'usinage des aubes. La fraise de finition possède une

optimisation des arêtes de coupe des fraises en carbure monobloc combinée à un accouplement.

- Nuisances sonores

Les bruits générés par les turbo-alternateurs sont essentiellement d’origine mécanique : ils sont dus d’une part aux frottements au niveau des paliers et éventuellement des balais et d’autre part aux systèmes de ventilation nécessaires au refroidissement qui permet de réduire la taille des machines. Les nuisances dues aux bruits mécaniques dépendent du type de roulements utilisés, de la qualité de leur fabrication, de la lubrification mais aussi de leur conception. En effet la puissance sonore émise dépend des fréquences propres du roulement mais aussi de celles du bâti et des parties entrainées. Dans les systèmes de production d’électricité, la fréquence mécanique d’excitation est fixée à 25Hz (1500 tours/minute) qui produit du courant à 50 Hz (2 plots de capture de courant). On peut donc envisager des systèmes d’amortissement des vibrations de type étouffeurs dynamiques en complément des systèmes de suspension des bâtis supportant les machines. Soulignons qu’un bruit de ventilation de 80dB à 1000 tr/mn atteint 105dB à 3000tr/mn (réacteur d’avion), la puissance sonore d’un atelier industriel étant de l’ordre de 80 dB. Le bruit produit par un turbo-alternateur en fonctionnement est à la limite de la douleur mais a peu d’incidence sur l’environnement car le système est confiné dans une enceinte pourvue d’isolation phonique. Il faut souligner les progrès actuels dans l’isolation tant au niveau des choix de matériaux (matériaux isolants et absorbants) que de leur agencement. Les modules acoustiques des logiciels permettent d’optimiser le choix des matériaux et de leur disposition : le cas le plus classique est l’optimisation de la séquence d’assemblage des stratifiés à l’aide de nouveaux matériaux absorbants [Lam 01], [Tan 06].

III-2 Les éoliennes

L’éolienne de type aérogénérateur (cf. figures II-1 et II-3), se compose d’un mât et d’un Groupe Producteur

d’Energie (GPE).

Le mât permet de placer le GPE à une hauteur suffisante (de l’ordre de 20 m pour les petites éoliennes, entre 60 à 120 m pour les plus grandes), là où le vent souffle plus abondamment pour permettre le mouvement de l’hélice. Le mat abrite en général une partie des composants produisant l’énergie. Pour les éoliennes terrestres, la construction de ses fondations (25 à 40 tonnes d’acier, 250 à 400m3 de béton coulé en une seule

fois, cf. figure III-4), engendre des problèmes de conception mécanique liés au génie civil (mécaniques des sols, résistance des matériaux) et de réalisation qui nécessitent des outillages récents et performants [Mic 16].

13

Figure III-4 : Ferraillage autour de la cage d’encrage d’une éolienne [Mic 16]Parmi les contraintes engendrées par la réalisation d’éoliennes (voir paragraphe II), examinons les trois points suivants, les deux derniers étant résolus par les innovations récentes en mécanique : le contexte industriel, le choix des matériaux et les nuisances sonores.

- Contexte industriel

Notons qu’il faut environ 200 éoliennes pour remplacer un réacteur nucléaire de 1300 MW ce qui signifie que la transition énergétique nécessitera des fermes éoliennes importantes. Les plus importantes se trouvent en Chine, au parc éolien de Guazhou (cffigure III-5) qui comporte 200 éoliennes, et aux USA, au parc éolien de Palm Springs au col de San Giorno en Californie, qui comporte environ 3300 éoliennes de différentes tailles qui fournissent une puissance de 615 MW (2008). Compenser l’énergie éolienne par des fermes éoliennes pose donc deux problèmes de taille, l’un lié aux nuisances environnementales dues à la surface occupée, l‘autre à l’intermittence de la production conditionnée par le vent, le problème de stockage d’électricité n’étant pas entièrement résolu actuellement.

Figure III-5 : Parc éolien de Guazhou en Chine au coucher du soleil [Eol 18-a]

Le parc éolien français a produit 24,0 TWh en 2017 et sa part dans la production d’électricité nationale, 4,5%, constitue 27% de l’électricité renouvelable. La production éolienne annuelle (24 TWh) classait la France au 4e rang en Europe en 2017, loin derrière l'Allemagne (105 TWh), l'Espagne (49 TWh) et le

Royaume-Uni (45,5 TWh). En 2015 la France se classait au 9ième rang mondial avec 2,4% de la production éolienne mondiale

[Eol 18-b].

Les Danois et les Allemands ont capté environ 62% du marché éolien français. Les fabricants français d’éoliennes sont soit inclus dans des grands groupes (AREVA Wind, DDIS, Vergnet, Alizeo, Alstom Power, Naval groupsoit sont des PME présentes surtout sur les éoliennes de petite taille. Les emplois directs de la filière

14

éolienne sont estimés à 16 000 équivalents temps plein en 2016. La situation de la France est différente de celle de ses voisins européens ; en effet, en raison de son industrie nucléaire [Nuc 18] avec une puissance de 63GW, de ses barrages hydro-électriques (26 GW) et de son faible recours aux énergies fossiles, elle produit l’électricité la moins chère d’Europe. Elle a donc moins besoin de recourir aux énergies éoliennes. Rappelons cependant qu’en raison de l'étendue et de la nature de ses côtes, la France possède aussi le deuxième gisement hydrolien marin (estimé à 3GW) et que, grâce à son agriculture, ses déchets organiques, ses friches et ses forêts, la France possède le premier potentiel énergétique européen pour les énergies issues de la biomasse.- Matériaux

Les éoliennes tournent lentement, de 10 à 15 tours/minute, soit des vitesses linéaires de 50 à 100m/s (180 à 350 km/h) en extrémité de pale et fournissent une puissance de l’ordre de 3MW pour les éoliennes terrestres et de 4MW pour les éoliennes off-shore. Le profil et la taille des pales permettent d’augmenter la puissance mais la réalisation est limitée par la résistance mécanique des matériaux. La solution adoptée actuellement est la réalisation de pales en matériaux composites.

Les matériaux composites industriels sont un mélange de plusieurs milieux : un milieu fournissant les performances mécaniques appelé « fibre ou renfort » et un liant appelé « matrice ». Les renforts sont en général des fibres de verre (bon rapport qualité-prix), des fibres de carbone (excellente rigidité mais onéreuses) ou des fibres aramides dite « Kevlar » (bonne résistance à la rupture). Les matrices sont en général des polymères : des résines polyester thermoplastiques, des résines époxy thermodurcissables, des résines phénoliques à bonne résistance au feu. La masse volumique de ces matériaux composites varie entre 1400 et 2300 kg/m3 ce qui leur

confère des propriétés mécaniques spécifiques élevées par rapport aux métaux traditionnels (rigidité, résistance à la fatigue ou à la rupture rapportée à la masse volumique, cf. annexe II). La nature des matrices organiques offre de plus une bonne résistance à la corrosion et au vieillissement [Dav 12].

Considérons par exemple les pales d’éolienne à axe horizontal. Le mât est conçu en fonction de la taille et du poids des pales (entre 20 et 60m, 6 tonnes environ pour des pales composites). Un mât qui est long de 20m pour les petites éoliennes (2MW) peut être extrapolé jusqu’à 100 m pour les plus grandes (6MW) et doit être d'une hauteur suffisante pour permettre de gagner un peu de vitesse (rappelons que la puissance absorbée par une hélice est, en première approche, proportionnelle au cube de la vitesse). Il doit aussi éviter que la pale proche du sol soit dans la couche limite (le vent au sol est environ 70% du vent en altitude sur terre et 90% sur mer). Ce mât produit des turbulences derrière lui et pour éviter que les pales ne viennent heurter le mat, le rotor est placé assez loin devant le mat. Compte tenu de la dimension des pales, ces dernières doivent être rigides et les matériaux composites époxy à fibres de carbone sont les matériaux les plus adaptés. Cependant, pour les petites éoliennes (pales de 15 à 20m) les composites époxy à fibres de verres sont suffisants et moins onéreux (cf. figure III-6).

Figure III-6 : pales d’éolienne d’environ 15m de long, d’après [Eol 18-a]

Quand une pale est en rotation, la vitesse relative du vent rapport à la pale est supérieure à sa vitesse propre et dépend de la distance du point considéré à l’axe de rotation de l’hélice. Ceci explique que le profil de la pale et son orientation varient dans sa longueur pour tenir compte de la théorie des hélices [Hel 16], [Pal 18,a], [Pal 18,b]. La fabrication des pales composites par le procédé de moulage [Ves 13] ,cf.figure III-7, permet de réaliser aisément le vrillage de la pale.

15

Figure III-7: Moules (étuis) pour la fabrication de pales d’éoliennes en composites de 80m de long utilisés par lacompagnie Vesta [Ves 13]

En raison de leur haute résistance et rigidité spécifiques, de leur bon comportement à la corrosion, les matériaux composites satisfont partiellement le cahier des charges requis pour les pales. Il faut cependant être prudent dans l’utilisation de ces derniers : leurs faiblesses et leurs forces mécaniques sont liées à leur anisotropie. Le concepteur doit alors répartir les renforts pour supporter les effets directionnels de ces matériaux. Les solutions sont bien connues : elles consistent à répartir harmonieusement les renforts (stratifiés, tissus, etc.) et à conjuguer leurs propriétés. Les composites hybrides (mélanges de renforts) offrent alors de vastes perspectives (choix des renforts, orientation, taux d’imprégnation…) : la fibre de verre apportera de bonnes propriétés mécaniques par sa bonne adhésion à la matrice et son faible coût, la fibre de carbone donnera une bonne rigidité malgré son coût élevé, la fibre aramide (kevlar) garantira une bonne tenue à la rupture. Il faut enfin rappeler que les matériaux composites actuels sont des matériaux jeunes (environ une soixantaine d’années) et que leur expérience d’utilisation est bien plus réduite que celle de métaux traditionnels.

- Nuisances sonores

Dans le cas des éoliennes les bruits d’origine aérodynamique (écoulement de l’air sur les pales) sont souvent plus importants que ceux générés par le groupe producteur d’énergie (GPE). On peut les réduire au niveau de la conception en travaillant le profil des pales. En ce qui concerne le bruit généré par les parcs éoliens en France, il est difficile de disposer de conclusions scientifiques précises dans ce domaine : les populations vivant à proximité des éoliennes se plaignent des bruits très particuliers de ce voisinage et des doléances sont exprimées par des craintes d’effets pathogéniques éventuels. La zone dans laquelle le bruit des éoliennes est perçu, voire considéré comme une nuisance, peut s’étendre davantage que prévu. Il faut noter que les phénomènes de gradient de température dans l’air peuvent introduire des focalisations du bruit, notamment lors des périodes « d’inversion de température » où l’air plus froid est à proximité du sol (petits matins d’hiver après une nuit avec un ciel clair [Aco 18]).

La puissance sonore émise ne semble pas être un facteur déterminant dans les pathologies et les conséquences sanitaires éventuelles [Deh 16]. Les conclusions de l’Académie de médecine en 2006 [Cho 06] et des agences compétentes, Agence Française de Sécurité Sanitaire de l’Environnement et du Travail (AFSSET) , Agence de l’Environnement et de la Maîtrise de l’Energie ( ADEME) en 2008 [Rum 08] font apparaitre que les émissions sonores des éoliennes ne sont pas suffisantes (60dBA (1) au pied du mât d’une éolienne, 20dBA à

2000m) pour générer des conséquences sanitaires directes en ce qui concerne les effets auditifs. Les bruits peuvent être à l’origine d’une gêne selon les circonstances, souvent exacerbée par d’autres facteurs.

16

Au plan de la conception mécanique et acoustique, il est préconisé une distance d’implantation minimale de 1500m entre les lieux de production et les lieux d’implantation. Divers facteurs environnementaux atténuent la puissance sonore : température et humidité de l’air, effet du sol et du relief (modeste), présence de forêts, etc. Il est évident que ces recommandations générales d’ordre sanitaire peuvent être améliorées par une conception adaptée de la source de bruit et la limitation des vibrations, comme nous l’avons souligné précédemment, par la limitation des frottements au niveau des organes de liaison mais aussi par le choix des matériaux. Les polymères et composites sont des matériaux amortissants qui dissipent de l’énergie lorsqu’ils vibrent : ils ont une capacité d’amortissement (2) de 3 à 5 % à température ambiante (20 à 50% pour certains caoutchoucs).Leur contribution est modeste mais une réduction plus importante des bruits aérodynamiques peut être réalisée par une optimisation du profil de l’hélice [Rog 94].

En conclusion nous constatons le rôle conséquent de la mécanique (travail des liaisons mécaniques, choix des matériaux, optimisation des profils de pales, etc.) dans l’amélioration environnementale de ces systèmes de production d’énergie.

III-3 Les hydroliennes

Les hydroliennes sont des hélices sous-marines ou à flots qui utilisent l’énergie des courants marins ou fluviaux et qui présentent un certain nombre d’avantages sur les éoliennes : la production d’énergie est régulière, prévisible en fonction des marées (dont les horaires sont connus avec précision) et inépuisable. Pour une même puissance les hydroliennes sont beaucoup plus petites que les éoliennes (cf. figure III-8), ceci est dû à la masse volumique de l’eau qui est environ 800 fois plus grande que celle de l’air (1000kg/m3 pour l’eau

contre 1,23kg/m3 pour l’air). La puissance récupérable par unité de surface d’hélice est donc beaucoup plus

grande pour une éolienne que pour une hydrolienne (3).

Comme pour bon nombre de systèmes de production d’énergie, nous retrouvons les problèmes mécaniques récurrents liés aux machines tournantes, comme la tenue des assemblages et des liaisons, les frottement et paliers, les bruits, la fatigue et l’usure, auxquels il faut ajouter les problèmes liés aux structures d’attache et à la corrosion des matériaux en milieu marin.

___________________________________________________________________________________________________________

(1) Une valeur exprimée en dBA est l’évaluation d’un niveau sonore en décibels avec la pondération qui tient compte de la sensibilité de l’oreille humaine (maximum autour de 2000 Hz) pour une personne considérée comme normale. Norme CEI 61672-1. Elle tient compte des faibles volumes sonores (2) l’amortissement d’un matériau est le rapport de l’énergie dissipée au cours d’un cycle à l’énergie fournie.

(3) La puissance cinétique théorique traversant un cylindre de section S est donnée par la relation

0ù en Watt 2

1

Pinc= SV3 est la masse volumique du fluide en kg/m3 et V la vitesse du fluide en m/s

17

Nous allons développer 4 points importants dans le fonctionnement des hydroliennes qui sont partiellement résolus par des innovations en mécanique avec plus ou moins d’impact pour les 3 types d’hydroliennes (de surface, semi-submersibles et submersibles) : le contexte industriel, la durabilité des matériaux, l’amélioration des performances et l’environnement.- Contexte industriel

Il faut actuellement environ 620 hydroliennes pour remplacer un réacteur nucléaire de 1300MW, elles sont en général regroupées (éoliennes submersibles) dans des batteries de 5 ou 6 éléments placés dans des endroits de forts courants maritimes, pouvant aller jusqu’à 10 nœuds soit 5m/s. Il faut noter que la production d’électricité par des systèmes hydroliens est encore au stade expérimental (20MW environ dans le monde). Le parc hydrolien français représente un potentiel « installable » d’environ 2,5GW avec 3 sitesprincipaux : le Raz Blanchard (entre le cap de la Hague et l’île d’Aurigny), le Raz de Barfleur (au large de la pointe de Barfleur dans le Cotentin) et le passage du Fromveur (entre les îles de Molène et Ouessant), cette dernière hydrolienne est la seule hydrolienne reliée au réseau de distribution d’électricité. Le potentiel français des courants marins est estimé par l’Ifremer de 15 à 35TWh/an [Hyd 18-b]. Quelques grands groupes comme Naval Energie (Naval Group, ex-DCN), possédaient ou possèdent des branches d’activité consacrées à la fabrication d’hydroliennes ou investissent comme EDF et Engie dans cette production d’énergie, mais la plupart des fabricants sont des PME ou des start-ups qui dynamisent largement ce secteur. Notons qu’actuellement les grands groupes semblent se désengager dans ce domaine.

- Durabilité des matériaux

Comme pour les éoliennes, le matériau composite est également un candidat intéressant pour les hydroliennes, tant au niveau des pales qu’au niveau des structures enveloppantes, pour ses bonnes propriétés mécaniques spécifiques (propriétés rapportées au poids qui diminuent les efforts sur les paliers lors de la rotation). Le point fort de ce matériau est ici sa résistance à la corrosion mais il faut s’assurer de la conservation des propriétés mécaniques du matériau composite en eau de mer et sous chargements quasi statiques et cycliques importants, car, le coût des interventions de maintenance en mer étant élevé (voir paragraphe IV), il est nécessaire de garantir une durée de 5 ans. Il ne faut pas oublier que les hydroliennes fonctionnent dans des eaux turbides du fait de la présence de sable en suspension et l’érosion des pales d’hélice et des pièces tournantes est très forte. Compte tenu de la bonne adhésion fibre-matrice, de leurs propriétés mécaniques satisfaisantes et de leur coût, les composites fibres de verre/matrice organique sont généralement retenus. Des études systématiques sur deux types de fibres de verre ont été menées (verre E standard et verre R-HHaute Performance) et des tests sévères significatifs montrent que le verre R-HP est plus performant que le verre R [Icc 09], [Dav 12], [Zan 10]. L’influence de l’environnement en eau de mer est notable sur le comportement en fatigue : la résistance en fatigue (Courbes S-N)(4) de composite verre E/epoxy diminue de 30% environ, [Icc 09],

[Dav 12]. Pour résumer, les performances des composites sollicités dans l’eau de mer dépendent étroitement du type de fibre, de l’ensimage (5) et surtout de la formulation de la matrice. La mise en place de modèles numériques (cf. paragraphe II) peut-être une première étape dans l’intégration de la réponse du matériau dans la conception de structures de récupération d’énergie marine, mais une bonne connaissance des états de chargement en mer est nécessaire.

- Amélioration des performances

Le point faible des hydroliennes est la durabilité du fonctionnement de ces systèmes en milieu marin, mais il est compensé par le rendement et la régularité du fonctionnement de ces machines qui favorisent

18

Figure III-9 : Hydroliennes carénées [Gui 16,b]

Actuellement les innovations et les investissements dans ce domaine [Gui 16,a], [Gui 16,b]. Les hélices d’hydroliennes confinées dans une tuyère ou carénées (cf. figure III-9), améliorent le rendement énergétique. La tuyère accélère le courant par la dépression créée par son profil de type aéronautique et son état de surface et améliore l’écoulement d’un facteur de l’ordre de 40% au droit de l’hélice. La puissance extraite est alors de ce fait multipliée par un facteur de 2 à 2,5 [Gui 16,a], [Gui 16,b]. Les hydroliennes sont des machines de conception simple et de réalisation solide pour la simple raison qu’elles bénéficient des progrès actuels de la mécanique. La maîtrise du comportement en fatigue d’une hydrolienne est reliée à son comportement dynamique en service. En fait, les fréquences d’excitation qu’elle subit sont liées à la variation cyclique des efforts de trainée de chaque pale sur un tour ; or ces pales sont déphasées ; leur fréquence d’excitation maximale peut être calculée. Pour limiter un effet vibratoire délétère, il est possible d’intégrer des algorithmes dans le pilotage des générateurs permettant de détecter les vibrations, à partir de la mesure du couple de la génératrice et de décaler automatiquement la vitesse de rotation des colonnes ; un léger décalage de la vitesse de rotation permet alors de s’éloigner de la fréquence critique, sans nuire à la performance de l’hydrolienne [Jaq 11]. Nous sommes ici dans le domaine de l’interaction matériel-logiciel et du contrôle commande.

-Environnement

Les principales nuisances causées par les hydroliennes sont à notre avis les suivantes, classées par ordre d’importance croissante :

____________________________________________________________________________________________________________________________________________________________________________________ (4) courbes (S-N) : contrainte maximale en fonction du nombre de cycles

(5) Traitement de surface des fibres pour favoriser l’adhésion fibre/matrice

Le bruit sous-marin peut gêner la faune marine ou les systèmes de détection maritimes (militaires ou civils). Ces bruits sont essentiellement générés par les rotors (à fréquence connue) et ils peuvent facilement être traités par l’amélioration des liaisons mécaniques. Le bruit produit par les hydroliennes reste marginal par rapport aux autres causes de bruits maritimes.

• Les difficultés des exploitants de ressources halieutiques générées par les parcs hydroliens sont en général minimes, leur positionnement étant connu. Ce positionnement est analysé lors de la conception afin de réduire au maximum les zones de turbulences qui modifient la sédimentation et les courants avec de possibles effets sur la flore et la faune en aval de leur positionnement. Les hydroliennes tournent lentement ce qui limite les risques de blessures graves pour les poissons, mammifères marins ou plongeurs.

• Les hydroliennes sont situées dans des zones à forts courants aliotiques (eaux turbides contenant des sables en suspension et autres végétaux), et, aux problèmes de corrosion, il faut ajouter les problèmes d’érosion des pales d’hélice et des pièces tournantes qui sont importants. La solution matériaux composites

fibres de verre/matrice organique est généralement choisie. La possibilité d’obtenir un bon état de surface

19

permet d’espacer les traitements par antifouling, produit qui est toxique pour la faune et pour la flore. Comme nous l’avons mentionné en début de paragraphe, le comportement des matériaux composites en milieu marin a été largement étudié.IV- LA MAINTENANCE

La maintenance, mot qui nous vient de nos amis anglophones, a progressivement recouvert le mot entretien. Ce changement de vocabulaire a introduit une variation de sens, le concept de maintenance étant ressenti comme plus étendu que le concept d'entretien, dont les deux mamelles étaient le chiffon et la burette (en pastichant Sully). Signalons l’existence de « l’Europeen Federation of National Maintenance Societies » (EFNMS) [Efn 18].

Nous allons aborder la thématique « maintenance » en développant trois aspects : définitions et objectifs de la maintenance, maintenance et conception, et mise en œuvre de la maintenance.

IV-1 Définitions et objectifs

Il existe une définition officielle de la maintenance qui se résume à est du style maintenir un matériel donné dans un état donné. En pratique, la maintenance va lutter contre les mécanismes de dégradation : sur le plan technique elle doit détecter les multiples causes de dégradation et sur le plan organisationnel elle va se regrouper en familles...

- dégradations liées au temps (fonctionnement ou non fonctionnement réunis), comme la corrosion, le vieillissement des matériaux, etc.

- dégradations liées au fonctionnement, comme l’usure, le fluage, la dégradation des fluides avec comme cas particulier les phénomènes de dégradation en fatigue qui sont une dégradation non visible. Si elles sont maîtrisées, on aura des pièces "à potentiel" qui devront être remplacées avant l'épuisement de ce même, et, dans le cas contraire, il s’agit de dégradation fortuite présentée ci-dessous.

- dégradation fortuite, comme le dépassement des limites du matériel (faute de conduite, phénomène naturel, usures non surveillées dépassant la limite...) ; c’est le cas de certaines pannes électroniques qui sont aléatoires, c’est aussi le cas de la rupture en fatigue alors que la fatigue n'est pas attendue.

Mais la question annexe est : Qu'ce qu'un état donné ? Quelle référence prend-t-on et la référence est-elle bien définie et est-est-elle stable ?

Intuitivement, la première référence est le matériel neuf, ses performances, ses spécifications, avec une tolérance élargie au-delà de laquelle il sera nécessaire de faire quelque chose.

La deuxième référence est plus intuitive, c’est l’état dans lequel on peut se servir du matériel sans danger. Selon la définition de l'AFNOR, la maintenance vise à maintenir ou à rétablir un bien dans un état spécifié afin

que celui-ci soit en mesure d'assurer un service déterminé [Mai 18].

Le problème est que les environnements techniques et réglementaires évoluent, par la présence de nouveaux matériels plus performants, par la mise en œuvre de nouvelles exigences réglementaires, très souvent liées à la sécurité, et là, il faut adapter le matériel ou l'arrêter. Nous avons tous vécu ces évolutions sur les ascenseurs, les climatiseurs, les normes d’accessibilité handicapé... et en aéronautique ceci s'appelle "service bulletin". Dans ce domaine nous sommes à l’heure actuelle en train d’évoluer vers la « rupture technologique » qui consiste à passer du démonstrateur technologique, nécessaire à la validation du concept, à la réalité. Si l’aéronautique la pratique depuis fort longtemps pour le pilotage automatique, depuis moins longtemps pour l’atterrissage automatique, l’automobile la pratique encore timidement avec le véhicule autonome. Ces développements participent à l’amélioration de la sécurité (en 2017 on peut noter l’absence de tué dans un

20

accident de transport aérien au sens compagnie aérienne de passager et avions de ligne). Pour l’automobile l’environnement est plus complexe, moins protégés, les obstacles sont plus proches, les acteurs moins bien formés, mais on peut s’attendre à ce que la voiture autonome amène une rupture dans la sécurité routière. Si le mécanisme de cette rupture technologique paraît clair, son échéancier l’est beaucoup moins.Ces adaptations ne sont pas stricto sensu de la maintenance, mais vont se retrouver dans le champ d'action de la maintenance et de ses interventions.

Les objectifs de la maintenance sont triples :

➢ Le tout premier est d’éviter les accidents corporels quel que soit l’état du bien (en exploitation ou à l’arrêt dans le cadre d’une opération de maintenance).

➢ Le second est d'assurer la continuité de service et d’éviter une désorganisation due à un arrêt fortuit, ou d’en limiter les impacts ; idéalement, les arrêts sont tous programmés et organisés.

➢ Le troisième est la maîtrise des coûts de maintenance, au sens du coût des opérations de maintenance, du coût d’indisponibilité pendant les opérations de maintenance et du maintien des performances en service et des coûts associés (nous touchons ici à l'optimisation financière). Un des concepts utilisés entre autres en maintenance est le "Life Cycle Cost" en anglais ou "Coût Global de Possession" en français, souvent simplifié en "coût global". Ceci précisé, le concept est assez simple et constitue à cumuler les coûts :

- d'acquisition - d'installation

- des consommations de matière première, d’énergie... - de maintenance

- de retrait du service (qui peuvent être négatifs si le matériel est revendu).

La liste est non limitative et une fois que le total est fait on divise par la durée de possession, par le nombre d’unités produites ou par tout autre indicateur pertinent éclairant le choix de remise en état, de remplacement ou de modernisation du matériel.

IV-2 Relation entre maintenance et conception

Un schéma simple et clair, il y a plusieurs décennies, résumait le besoin de maintenance en deux questions : o Le matériel que l'on vient de concevoir a-t-il une fiabilité suffisante ?

* si la réponse est NON, refaire la conception o La fiabilité dépend-elle du temps ?

* si la réponse est OUI : prévoir une maintenance

En pratique et sur le terrain, même sous son appellation entretien, la maintenance repose sur a une certaine technicité et une longue expérience.

Elle s'est organisée "bottom up" (de bas en haut) à partir des difficultés vécues sur le terrain, qu'elle a transformées en organisation efficace quoiqu’assez largement empirique. On distingue généralement 3 niveaux principaux d’organisation

➢ Niveau 0 :

- On remplace ce qui ne fait plus le service par un matériel neuf (maintenance corrective). Elle est bien adaptée aux matériels simples, courants, et peu coûteux.

➢ Niveau 1 :

- On désassemble le matériel

- On contrôle les éléments sur la base des spécifications d’origine - On remplace les éléments non conformes (retour ou niveau 0)

21

- Variante améliorée, on répare les éléments non conformes : si le dépannage est provisoire (on parle de maintenance palliative) il permet à ceux-ci d’assurer tout ou partie des fonctions requises ; si ledépannage est durable (maintenance curative) le matériel est remis à l’état neuf, ce qui nécessite d'avoir une méthode de réparation valide.

- On rassemble comme si c'était du matériel neuf

Cette politique dite de révision générale est bien adaptée aux matériels qu'il est difficile d'arrêter à l’improviste, mais elle a l'inconvénient d'être coûteuse. Dans les effets pervers, démonter et remonter un matériel qui fonctionne bien peut amener son lot d'ennuis dont on se serait passé : « la mécanique n'aime pas être démontée ».

➢ Niveau 2

- On utilise le retour d'expérience pour adapter le programme de maintenance, de façon à ne faire que le juste nécessaire.

Le programme de maintenance se décline en multiples interventions, de niveaux variés, la complexité est au rendez-vous et le volume de procédures suit. Il existe des niveaux supérieurs définis par la norme NF X 60-010, [Mai 18].

IV-3 Mise en œuvre de la maintenance

Nous développons ici le concept de maintenance selon état pour les systèmes de production d’énergie

et qui peut être abordé de différentes manières :

o

On peut le faire de façon totalement banale en appréciant à l’œil l’usure, l’analyse d’huile et autres fluides ou l’intégrité des structures (SHM Structural Health Monitoring), à l’oreille les modifications du bruit. Ceci suppose des procédures claires et respectées avec soin. On parle alors de « vieilles technologies»

o On dispose aussi de moyens beaucoup plus sophistiqués en mesurant, à l’aide capteurs adaptés, des grandeurs physiques reflétant l’état de santé du système : surveillance vibratoire et acoustique pour suivre l'état des paliers et roulements (mesures de fréquences ou de puissance acoustique), mesures de températures pour suivre l’encrassement des échangeurs, détection de rotations dont le rôle est de surveiller les casses de pièces (le nombre est important) par exemple. La liste n’est bien sûr pas exhaustive. Un détecteur surveillant chaque grandeur physique délivre un signal électrique qui va subir plusieurs traitements (techniques de traitement des signaux) arrivant usuellement sur des seuils d'arrêt immédiat, d'alarme, de pré-alarme. À chacun de ces seuils correspond une procédure, pas toujours exempte d'erreurs. Les traitements des signaux ont recours à des logiciels de maintenance ou d’aide à la maintenance [Sid 14], on parle alors de « nouvelles technologies » lorsque ces techniques de maintenance sont utilisées. On distingue parfois la maintenance corrective et la maintenance adaptative. La première consiste à corriger les défauts, voire les non-conformités des logiciels, la deuxième consiste à adapter l’application, sans changer la fonctionnalité du logiciel, afin que celle-ci continue à fonctionner sur des versions plus récentes des logiciels de base. Nous sommes ici dans le domaine de l’interaction matériel-logiciel (contrôle de commande où de surveillance) et ainsi la maintenance des logiciels devient un élément de la maintenance des matériels.

Pour l'instant ces politiques d'instrumentations semblent réservées à des gros matériels critiques. Il faut, cependant, s’interroger sur le retour sur investissement. Selon plusieurs auteurs [Efn 18] le risque de défaut serait suffisamment faible pour ne pas justifier les investissements nécessaires à la mise en place de l’instrumentation.

IV-3-1 Maintenance des éoliennes

Les pales des éoliennes sont conçues pour fonctionner de 20 à 25 ans sous des conditions climatiques difficiles. Pendant ce temps, des dégradations sont inévitables. Avec une forte probabilité, la petite anomalie d’une pale peut se développer, si elle n’est pas corrigée, en un défaut important causant des conséquences catastrophiques. La réparation de petits défauts est significativement moins chère que celle de plus grands

22

défauts, ou le remplacement de la pale. Ce contrôle est souvent visuel, pratiqué avec une périodicité d’un à deux ans, mais nombreux sont ceux qui souhaitent une meilleure approche. Par exemple, l’utilisation de systèmes optiques installés au sol, ou de drones équipés de caméra à haute définition.Il est largement accepté que la surveillance de l’intégrité des structures est la clé de la réduction des coûts d’exploitation et de maintenance, et le suivi vibratoire est largement employé dans ce but. Le défaut d’une pale induit une anisotropie du mode vibratoire du rotor. Il est signalé que la mesure d’anisotropie est 30 fois plus sensible que la mesure de variation de fréquences propres.

Une technique prometteuse consiste à instrumenter les éoliennes avec des capteurs de vibration et à les surveiller en permanence. Cette approche est déjà appliquée à la surveillance des éléments mécaniques des éoliennes.

Comme nous l’avons mentionné précédemment la surveillance vibratoire peut se baser sur différents phénomènes physiques. Une des approches les plus répandues consiste à détecter les variations des paramètres modaux : la perte de l’intégrité structurelle réduit la rigidité, ce qui peut être détecté en contrôlant les paramètres modaux. Cependant, cette approche n’est pas assez sensible pour détecter les défauts recherchés. Une autre méthode utilise des ondes guidées : un émetteur piézoélectrique émet des ondes qui se propagent au sein de la structure et sont reçues par un capteur piézoélectrique. Cette approche est beaucoup plus sensible mais demande un grand nombre de capteurs. Le coût élevé réduit l’attractivité de cette approche. L’émission acoustique est également une éventualité possible : la technique consiste à utiliser un capteur passif qui voit passer les ondes sonores liées à des phénomènes d’endommagement, rupture de fibres dans les matériaux composites, macles dans les matériaux métalliques, bruits de fuites. Dimitri Tchnerniak et Lasse Molgaard [Tch 17] ont introduit une autre technique : l’excitation est produite par un émetteur électromécanique et les capteurs sont des accéléromètres, les ondes, de l’ordre de 1 kHz ont une grande distance de propagation et le nombre de capteurs nécessaires est considérablement réduit. Cette technique permet de détecter des défauts de l’ordre de 15cm et de suivre leur évolution. Ce système a été testé sur une éolienne Vestas V27.

Si l’on regarde plus précisément le côté technique, le fonctionnement du capteur ne pose en général pas de problème particulier : il s’agit de transformer un signal physique en signal électrique. Il faut avoir présent à l’esprit qu’il n’y a pas de capteur universel et que ces derniers doivent être adaptés au phénomène à mesurer (taille, masse, sensibilité) afin de ne pas perturber le phénomène. Le signal émis par le capteur doit être analysé et interprété grâce à des méthodes récentes et performantes utilisant l’outil numérique. Le signal subit alors un certain nombre de transformations : la numérisation qui est une opération nécessaire (fenêtrage

(6) et échantillonnage (7)), la transformation en fonction du but recherché (Transformées de Laplace et de Fourier (8), technique cepstrale (9), analyse par ondelettes (10), etc…), cf. [Bel 84], [Max 81], [Rab 84], [Opp 75], [Rou 90],

[Rab 75], [Sid 14], [Zar 93]. Les difficultés apparaissent à ce niveau car chaque analyse nécessite un choix. Des logiciels « clés en main » facilitent la tâche car ils utilisent implicitement certaines opérations ci-dessus mais souvent sans préciser les domaines de validité. Si l’opérateur n’est pas vigilant ceci peut conduire à des interprétations erronées voire absurdes : ceci est quelquefois décrit avec humour comme la BAO, ou « Bordélique Assistée par Ordinateur »

IV-3-2 Maintenance des hydroliennes

Comme nous l’avons mentionné au paragraphe III-3, on retrouve pour les hydroliennes les problèmes liés aux machines tournantes (tenues des assemblages et des liaisons, frottement et paliers, vibrations, fatigue et

23

a) Vue d’ensemble b) Schéma de principe de l’hydrolienne

c) Détails d’une hélice de la turbine d) Détails d’une hélice de la turbine

Figure IV-1 : Hydroliennes de surface : divers aspects

___________________________________________________________________________________________________________________________________________________________________________________________________

(6) Le fenêtrage isole une partie du signal jugée utile pour l’application (ou plusieurs parties du signal avec moyennage). Les techniques de fenêtrages sont

multiples : la fenêtre rectangulaire qui est la plus rustique (on isole une partie du signal) ou la fenêtre avec pondération qui est choisie en fonction du but recherché (fenêtre de Haming, de Hanning, exponentielle, etc…). L’arbitraire est ici fortement présent et est fonction du traitement ultérieur envisagé.

(7) l’échantillonnage à l’intérieur de la fenêtre : il doit être suffisamment fin pour pouvoir reconstituer correctement le signal mais pas trop fin pour éviter

d’alourdir le traitement, voir le théorème de Shannon.

(8) La plus classique et le plus ancienne est la transformée de Fourier permettant d’analyser les côtés temporels et fréquentiels du signal. Les variations

d’amplitudes et de fréquences permettent parfois de prévoir une panne future. La transformée de Laplace est la base de la transformée en Z

(9) La technique cepstrale (Prise de la transformée de Fourier, puis prise de son logarithme, puis transformée inverse du résultat) met en évidence les parties

faibles du signal qui peuvent avoir une importance.

(10) L’analyse par ondelettes qui est une transformée de Fourier sélectionnant des fréquences particulières, cf. [Alt 18] (ondelettes de Morlet, de Haar, de

Gabor,etc..) en fonction de l’analyse souhaitée.

usure) auxquels il faut ajouter les problèmes de corrosion liés au milieu marin. Pour des raisons de coût et de facilité de maintenance, on réalise deux types d’hydroliennes :

• Les hydroliennes de surface qui sont surtout sollicitées par les problèmes environnementaux, vents et courants de surface variables. La flottabilité favorise la facilité d’entretien. Il faut également signaler les hydroliennes hors-bord positionnées sur des bateaux ou barges [Gui 16-a], [Hyd 17-a] qui sont de faible puissance. Dans ce domaine les activités de recherche (technique et économique) sont actuellement en pleine effervescence. • Les hydroliennes semi-submersibles qui, comme les précédentes sont conçues pour des facilités de maintenance

et d’entretien. Etant immergées elles fournissent une puissance plus importante. Elles sont fixées à des mâts d’attache fixés sur les fonds marins et ceci soulève la conception des articulations mécaniques, le choix des matériaux et la nature de la liaison aux fonds. Pour faire pivoter la machine et la mettre en position de fonctionnement, l’eau est introduite dans les ballasts et ainsi la machine pivote et s’aligne correctement sur sa position de fonctionnement.

24

•

• Aaaau a) Hydrolienne en position d’entretien

•

• b) Pivotement de l’hydrolienne pour l’entretien

c) Point d’ancrage du bras pivotant de la base mobile

Figure IV-2 : Hydrolienne semi submersible à base mobile ou bras pivotant, installée sur la Tamise (Société Ideal

Stream) [Hyd 17-a]

L’opération inverse est effectuée pour sortir l’hydrolienne de l’eau. Cet appareil est composé de 6 pales de diamètre de 20 mètres pour une puissance maximale de 10 MW. Le système est installé à 60 mètres de profondeur et pèse 1100 tonnes. Rappelons qu’il s’agit actuellement d’un prototype.

En ce qui concerne les hydroliennes submersibles on peut plutôt parler d’entretien que de maintenance. L’appareil est suffisamment fiable et il est sorti de l’eau tous les 5 ans environ, pour des raisons de coût de l’opération. Si pièces fragilisées ou défectueuses il y a, elles sont changées (voir paragraphe IV-2).

![Figure II-1 : Chargement des pales d’éoliennes, [Laf 15]](https://thumb-eu.123doks.com/thumbv2/123doknet/14790122.600918/7.892.289.619.473.714/figure-ii-chargement-pales-éoliennes-laf.webp)

![Figure II-3: Énergie du vent, Mixed Reality Simulators for Wind Energy, [Wind 16]](https://thumb-eu.123doks.com/thumbv2/123doknet/14790122.600918/8.892.295.607.134.370/figure-énergie-mixed-reality-simulators-wind-energy-wind.webp)

![Figure II-4 : Essais d'endurance sur banc éolien, détection des défauts de roulement d'arbre lent [Bed 15]](https://thumb-eu.123doks.com/thumbv2/123doknet/14790122.600918/9.892.287.614.208.420/figure-essais-endurance-éolien-détection-défauts-roulement-arbre.webp)

![Figure III- 1 : Vue d’une turbine à vapeur [Tur 18]](https://thumb-eu.123doks.com/thumbv2/123doknet/14790122.600918/10.892.302.602.399.758/figure-iii-vue-turbine-vapeur-tur.webp)

![Figure III-5 : Parc éolien de Guazhou en Chine au coucher du soleil [Eol 18-a]](https://thumb-eu.123doks.com/thumbv2/123doknet/14790122.600918/13.892.224.680.107.369/figure-iii-parc-éolien-guazhou-chine-coucher-soleil.webp)

![Figure III-6 : pales d’éolienne d’environ 15m de long, d’après [Eol 18-a]](https://thumb-eu.123doks.com/thumbv2/123doknet/14790122.600918/14.892.235.678.801.973/figure-iii-pales-éolienne-m-long-eol.webp)

![Figure III-8 : Hydrolienne prototype submersible Sabella [Gui 16,a]](https://thumb-eu.123doks.com/thumbv2/123doknet/14790122.600918/16.892.75.817.795.1071/figure-iii-hydrolienne-prototype-submersible-sabella-gui.webp)

![Figure IV-2 : Hydrolienne semi submersible à base mobile ou bras pivotant, installée sur la Tamise (Société Ideal Stream) [Hyd 17-a]](https://thumb-eu.123doks.com/thumbv2/123doknet/14790122.600918/24.892.83.698.108.327/figure-hydrolienne-submersible-pivotant-installée-tamise-société-stream.webp)