DÉVELOPPEMENT DE MÉLANGES DE BÉTON

PROJETÉ À VALEURS ENVIRONNEMENTALES

AJOUTÉES

Mémoire

Antoine Gagnon

Maîtrise en génie civil

Maître ès sciences (M. Sc.)

Québec, Canada

DÉVELOPPEMENT DE MÉLANGES DE BÉTON

PROJETÉ À VALEURS ENVIRONNEMENTALES

AJOUTÉES

Mémoire

Antoine Gagnon

Sous la direction de :

Marc Jolin, directeur de recherche

Josée Duchesne, codirectrice de recherche

Résumé

L’intérêt envers le développement durable s’est accru dans les dernières décennies avec la découverte de sérieux défis environnementaux. D’autre part, des recherches récentes dans le domaine du béton projeté ont contribué à la transition vers des mélanges permettant de répondre à ces nouveaux défis. Dans ce contexte, ce projet de recherche vise à développer et étudier plusieurs mélanges de béton projeté à valeurs environnementales ajoutées afin d’offrir à l’industrie des alternatives aux mélanges conventionnels.

D’abord, des mélanges à haute efficience contenant des agents rhéologiques ont été évalués afin de réduire les pertes liées au rebond en béton projeté. L’aluminosilicate de magnésium (ASM) a réduit le rebond d’environ 10%, mais a généré des problèmes de résistance et de durabilité liés aux rapports E/L élevés. L’ajout de superplastifiant a augmenté le rebond de plus de 20% puisqu’il ne permettait pas d’augmenter la teneur en eau du béton sans affecter sa stabilité. La gomme de diutane n’a pas semblé être activée dans la projection par voie sèche. Des mélanges préhumidifiés ont été testés afin d’améliorer l’effet des agents, mais le rebond a été augmenté avec cette technique.

Par ailleurs, des mélanges contenant des matériaux de postconsommation difficilement recyclables ont été évalués dans le but de minimiser les besoins en ressources naturelles. L’utilisation de granulats de plastique et de caoutchouc en remplacement de 20% du volume granulaire a diminué la résistance en compression du béton de 40% et 60%, respectivement, mais leur utilisation dans l’industrie est possible. L’élasticité et l’électricité statique des particules de caoutchouc a entraîné une diminution significative de la génération de poussière de projection. Le module d’élasticité faible et le caractère ductile du plastique et du caoutchouc donne au béton projeté un potentiel d’absorption d’énergie élevé qui pourrait être multiplié en présence de fibres.

Finalement, le potentiel des mélanges développés a été évalué à l’aide d’une analyse économique et environnementale développée à partir de paramètres d’influence en béton projeté, des propriétés des mélanges et des coûts unitaires. Le mélange avec ASM s’est particulièrement démarqué avec une réduction des coûts conventionnels de 7% et une réduction des émissions de CO2 de 26%.

Abstract

Interest in sustainable development has increased in recent decades with the discovery of serious environmental challenges. On the other hand, recent research in the field of shotcrete has contributed to the transition to mixtures that better meet these new challenges. In this context, this research project aims to develop and study several mixtures of shotcrete with environmental value added in order to offer alternatives to conventional mixtures to the industry.

First, high efficiency mixtures containing rheological agents were evaluated to reduce the losses associated with the rebound of shotcrete. Magnesium aluminosilicate (ASM) reduced the rebound by about 10%, but resulted in problems of strength and durability related to high W/B ratios. The superplasticizer increased the rebound by more than 20% because it was impossible to increase the concrete’s water content without affecting its stability. Diutan gum did not seem to be activated in the dry-mix shotcrete process. The mixtures were then tested with predampening to improve the effect of the agents, but the rebound was increased with this technique.

In addition, mixtures containing post-consumer materials hardly recycled have been evaluated in order to minimize the need for natural resources. The use of 20% plastic and rubber aggregates in substitution of the aggregate volume resulted in a loss of the concrete’s compressive strength of 40% and 60%, respectively, but their use in industry is possible. The elasticity and static electricity of the rubber particles resulted in a significant decrease in dust emission. The low modulus of elasticity and the ductile properties of the plastic and the rubber give shotcrete a high energy absorption potential which could be multiplied in the presence of fibers.

Finally, the potential of the mixtures was evaluated with an economic and environmental analysis based on shotcrete influence parameters, mixtures properties and unit costs. The performance of the mixture containing ASM was particularly good with a reduction in conventional costs of 7% and a reduction of CO2 emissions of 26%.

Table des matières

Résumé ... iii

Abstract ... iv

Liste des tableaux ... vii

Liste des figures ... viii

Remerciements ... x 1. Introduction ... 1 1.1. Contexte ... 1 1.2. Problématique ... 2 1.3. Objectifs ... 3 1.4. Structure du document ... 4 2. Revue de documentation ... 5 2.1. Introduction ... 5 2.2. Béton projeté ... 5

2.3. Analyse de coûts et de performance durable ... 17

2.4. Conclusions ... 19 3. Méthodologie ... 21 3.1. Introduction ... 21 3.2. Programme expérimental ... 21 3.3. Matériaux ... 22 3.4. Équipements ... 30

3.5. Essais à l’état frais ... 32

3.6. Essais à l’état durci ... 37

4. Présentation des résultats ... 41

4.1. Introduction ... 41

4.2. Mélanges à haute efficience ... 41

4.3. Préhumidification des mélanges à haute efficience ... 50

4.4. Mélanges avec matériaux substituts ... 55

5. Analyse des résultats ... 63

5.1. Introduction ... 63

5.2. Mélanges à haute efficience ... 63

5.3. Mélanges avec matériaux substituts ... 73

6. Analyse économique et environnementale ... 80

6.1. Introduction ... 80

6.2. Démarche ... 80

6.3. Méthodologie ... 81

6.4. Hypothèses... 82

6.5. Paramètres d’analyse, coûts unitaires et taux d’émissions ... 84

6.6. Relevé de quantités ... 86 6.7. Modèle et scénarios ... 89 6.8. Résultats et scénarios ... 90 6.9. Discussion ... 91 7. Conclusion ... 94 7.1. Objectifs et problématique ... 94 7.2. Conclusions générales ... 94 7.3. Perspectives ... 96 Bibliographie ... 98

Annexe 1 : Fiche technique des granulats fins ... 101

Annexe 2 : Fiche technique des granulats grossiers ... 103

Annexe 3 : Certificat d’analyse du ciment ... 105

Annexe 4 : Certificat d’analyse de la fumée de silice... 107

Annexe 5 : Distribution granulométrique des granulats de plastique ... 109

Annexe 6 : Distribution granulométrique des granulats de caoutchouc ... 111

Liste des tableaux

Tableau 3.1 : Composition des mélanges à haute efficience ... 25

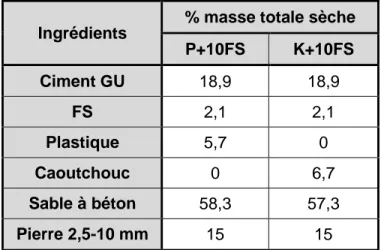

Tableau 3.2 : Composition des mélanges avec matériaux substituts ... 30

Tableau 4.1 : Caractéristiques des mélanges à haute efficience à l’état frais ... 43

Tableau 4.2 : Caractéristiques des mélanges à haute efficience à l’état frais (suite) ... 43

Tableau 4.3 : Résistances en compression des mélanges à haute efficience ... 46

Tableau 4.4 : Résistances en compression des mélanges à haute efficience (suite) ... 47

Tableau 4.5 : Caractéristiques de porosité et de densité des mélanges à haute efficience ... 49

Tableau 4.6 : Caractéristiques de porosité et de densité des mélanges à haute efficience (suite) ... 49

Tableau 4.7 : Caractéristiques des mélanges à haute efficience préhumidifiés à l’état frais ... 51

Tableau 4.8 : Résistances en compression des mélanges à haute efficience préhumidifiés ... 54

Tableau 4.9 : Caractéristiques de porosité des mélanges à haute efficience préhumidifiés ... 54

Tableau 4.10 : Caractéristiques des mélanges avec matériaux substituts à l’état frais ... 57

Tableau 4.11 : Résistances en compression des mélanges avec matériaux substituts .... 59

Tableau 4.12 : Caractéristiques de porosité et de densité des mélanges avec matériaux substituts ... 62

Tableau 6.1 : Facteurs de coût relatif pour chaque mélange ... 84

Tableau 6.2 : Paramètres d’analyse et coûts conventionnels unitaires ... 85

Tableau 6.3 : Paramètres d’analyse et coûts environnementaux unitaires ... 86

Tableau 6.4 : Caractéristiques des mélanges selon les variables de l’analyse ... 88

Tableau 6.5 : Caractéristiques des mélanges selon les variables de l’analyse (suite) ... 89

Tableau 6.6 : Performance économique et environnementale des mélanges selon deux scénarios ... 90

Liste des figures

Figure 1.1 : Les axes de performance durable du béton (adapté de Müller (2016)) ... 1

Figure 2.1 : Procédé de projection par voie sèche ... 6

Figure 2.2 : Procédé de projection par voie humide ... 6

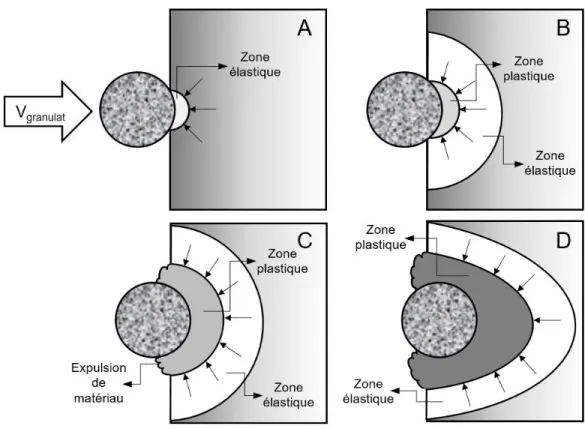

Figure 2.3 : Étapes d’enfoncement d’un granulat dans le béton projeté (adapté de Jolin (1999)) ... 8

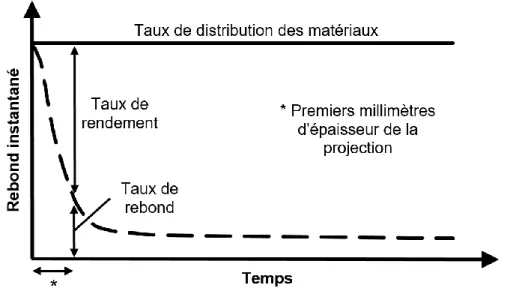

Figure 2.4 : Variation du taux de rebond dans le temps (adapté de Parker et al. (1977)) . 11 Figure 2.5 : Méthode de mesure du rebond en chantier (adapté de Parker et al. (1977)) . 15 Figure 2.6 : Procédé d’analyse de coûts et d’émissions de CO2 (adapté de Kim et al. (2013)) ... 18

Figure 3.1 : Béton projeté préensaché en sacs de 30 kg ... 22

Figure 3.2 : Granulats de plastique recyclé ... 28

Figure 3.3 : Granulats de caoutchouc recyclé ... 29

Figure 3.4 : Canon de béton projeté par voie sèche de type Aliva®-246 en version de base électrique ... 30

Figure 3.5 : Lance de projection souple de type hydromix avec embout de type double-bubble ... 31

Figure 3.6 : Dispositif de malaxage à mortier d’injection utilisé comme préhumidificateur 31 Figure 3.7 : Système d’acquisition de données informatisé ... 32

Figure 3.8 : Moules de projection standards ... 34

Figure 3.9 : Pénétromètre statique de poche avec embout de 6 mm de diamètre ... 35

Figure 3.10 : Équipement nécessaire pour la détermination de la teneur en eau ... 36

Figure 3.11 : Équipement nécessaire pour la détermination de la teneur en liant ... 37

Figure 3.12 : Échantillon destiné aux essais de la norme ASTM-C642 ... 39

Figure 3.13 : Cage utilisée pour la détermination du module d’élasticité ... 39

Figure 4.1 : Cratères profonds créés par les granulats frappant le mélange ASM frais .... 42

Figure 4.2 : Relation entre le rebond et la consistance des mélanges à haute efficience . 44 Figure 4.3 : Rebond équivalent des mélanges à haute efficience à consistance de 1 MPa ... 45

Figure 4.4 : Relation entre le rebond et le rapport E/L des mélanges à haute efficience .. 45

Figure 4.5 : Résistance en compression en fonction du temps des mélanges à haute efficience pour une consistance moyenne ... 48

Figure 4.6 : Absorption équivalente des mélanges à haute efficience à une consistance de 1 MPa ... 50

Figure 4.7 : Relation entre le rebond et la consistance des mélanges à haute efficience préhumidifiés ... 52

Figure 4.8 : Rebond équivalent des mélanges à haute efficience préhumidifiés à consistance de 1 MPa ... 53

Figure 4.9 : Relation entre le rebond et le rapport E/L des mélanges à haute efficience préhumidifiés ... 53

Figure 4.10 : Mélange P+10FS à l’état durci ... 55

Figure 4.11 : Mélange K+10FS à l’état durci ... 56

Figure 4.12 : Présence de savon moussant dans le mélange P+10FS ... 57

Figure 4.13 : Rebond équivalent des mélanges avec matériaux substituts à consistance de 1 MPa ... 58

Figure 4.14 : Relation entre le rebond et le rapport E/L des mélanges avec matériaux substituts ... 58

Figure 4.15 : Résistance en compression en fonction du temps des mélanges avec matériaux substituts pour une consistance moyenne ... 60 Figure 4.16 : Déformation postfissuration des mélanges P+10FS et K+10FS ... 61

Remerciements

Ce mémoire de maîtrise représente le fruit de mes travaux de recherche des deux dernières années, mais il est également à l’image de tous ceux qui m’ont appuyé dans ce projet. Cette expérience unique a été très enrichissante et je tiens à souligner le soutien des gens qui en ont fait un succès.

Pour commencer, je tiens à remercier mon directeur de recherche, M. Marc Jolin, à qui je dois, en majeure partie, le succès de ce projet. Il a su, de manière très juste, me guider dans mes réflexions et mes travaux tout en me laissant assez de liberté pour m’épanouir sur le plan professionnel et personnel. Il m’a également permis de confronter mon expérience et mes connaissances aux réalités de mes collègues d’à travers le monde en participant à plusieurs conférences. J’ai particulièrement apprécié notre dynamique de travail, sa confiance et la relation que nous avons bâtie.

Je tiens également à remercier ma codirectrice de recherche, Mme Josée Duchesne, pour sa collaboration dans ce projet de recherche. Elle a su soulever des réflexions intéressantes qui ont bien complétées cette étude. Jean-Daniel Lemay, professionnel de recherche au

Laboratoire de Béton Projeté, a été d’une aide inestimable dans la réalisation de ce projet.

Je savais que je pouvais compter sur lui peu importe les problèmes que je rencontrais dans mes travaux de recherche et, spécialement, dans le laboratoire. Je suis très reconnaissant pour toute l’expérience qu’il m’a partagé. Je veux aussi remercier Mathieu Thomassin, Pierre-André Tremblay et Alain Melançon pour leur soutien au laboratoire; ils m’ont sorti du pétrin plus d’une fois. Nicolas Ginouse, ancien doctorant en béton projeté et actuellement responsable de la R&D chez King Shotcrete Solutions, a été d’une aide précieuse dans la conception des mélanges et dans l’analyse des résultats. Je veux prendre le temps de remercier Lyne Dupuis pour la qualité de son soutien et pour son dévouement. Elle a grandement facilité la gestion de tous les dossiers administratifs entourant ma maîtrise. Il aurait été impossible de réaliser ce projet de recherche sans le travail des auxiliaires de recherche qui se sont investis généreusement. Je tiens à souligner l’aide exceptionnelle que j’ai reçue de Benoît, Émile, Samy, Emmanuel, Christine, Simon et des deux Félix.

Je tiens à remercier les partenaires suivants pour leur soutien financier et leur collaboration dans ce projet de recherche : le Conseil de recherches en sciences naturelles et en génie du Canada (CRSNG), le Fonds de recherche québécois - Nature et technologies (FRQNT), la Société québécoise de récupération et de recyclage (RECYC-QUÉBEC), la compagnie

King Shotcrete Solutions, la compagnie Delta-Gomma, la compagnie Gaudreau Environnement, Sébastien Girard, la compagnie Béton projeté M.A.H., la compagnie Coastal Gunite Construction Company, la compagnie Superior Gunite, l’American Shotcrete Association et la Fondation de la Famille Choquette.

Pour la motivation qu’ils m’ont apportée au quotidien durant ces dernières années, je tiens à remercier mes collègues de bureau, ma famille étudiante : Jean-Sébastien, Félix-Antoine, Sébastien, Simon, Xavier, Julie, Roxanne, Pasquale, Charles, Pierre, Thomas, Bruce, Alexandre, Gilberto et Frédéric. D’ailleurs, la vie étudiante n’aurait pas été la même sans mes autres collègues au département et mes collègues de l’INSA à Toulouse.

Un merci tout spécial est dédié à ma famille, ma mère, mon père et ma sœur; vous êtes les fondations sur lesquelles je peux m’appuyer pour découvrir le monde et m’épanouir. Je remercie aussi mon père pour les innombrables relectures qu’il a faites pour moi. Je n’aurais pas pu compléter cette maîtrise sans le soutien inconditionnel de mes amis proches. Ils m’aident à recharger les batteries au quotidien, à me changer les idées et m’encouragent à avancer toujours plus loin.

1. Introduction

1.1.

Contexte

L’intérêt envers la qualité de l’environnement et le développement durable s’est accru dans les dernières décennies alors que nos activités du dernier siècle nous ont laissés avec de sérieux défis environnementaux. C’est le cas de l’industrie du ciment et du béton qui, depuis plusieurs années, travaille au développement de solutions à ces enjeux tout en continuant à servir les besoins soutenus de nos sociétés.

Pour développer ces solutions, de nombreuses percées scientifiques et technologiques ont permis d’améliorer la performance durable du béton en travaillant sur trois paramètres indissociables (figure 1.1) : la performance mécanique, la durabilité et l’impact environnemental (Müller, 2016). Ainsi, les innovations sont principalement passées par l’optimisation des techniques de travail, par l’utilisation de matériaux à haute performance ou par le remplacement d’ingrédients par des matériaux substituts. Dans l’industrie du béton projeté, cette avenue semble également prometteuse, mais surtout essentielle. Toutefois, seulement très peu d’études ont été réalisées à ce sujet et des changements significatifs n’ont pas encore été adoptés.

Ce projet de recherche est réalisé dans la continuité de travaux réalisés récemment au

Laboratoire de Béton Projeté de l’Université Laval (Fily-Paré et Jolin, 2013). Certains

mélanges contenant de la poudre de verre ont présenté des comportements peu communs, mais avec beaucoup de potentiel (Fily-Paré, 2015; Gagnon et al., 2016). Ainsi, il semblait pertinent et nécessaire de poursuivre et d’étendre les travaux de recherche à ce sujet.

Des travaux de recherche récents ont permis d’améliorer de manière significative la compréhension des mécanismes de mise en place du béton projeté (Ginouse et Jolin, 2016), et particulièrement sur les effets de l’équipement sur la projection du béton (Ginouse

et al., 2014). Cette meilleure compréhension du processus de projection a contribué à la

transition vers de nouveaux mélanges de béton permettant de répondre aux nouveaux défis liés au développement durable. C’est dans ce contexte, en tenant compte des avancées récentes dans le domaine, que ce projet de maîtrise s’est réalisé.

1.2.

Problématique

Cette étude est liée de façon intrinsèque à l’efficacité énergétique et au développement durable, enjeux permanents de l’actualité technologique québécoise et canadienne. En effet, les mélanges à développer permettront, d’une part, d’améliorer l’efficience des mélanges de béton projeté par voie sèche et, d’autre part, de récupérer des rebuts qui ne peuvent être que difficilement recyclés.

L’amélioration de l’efficience en béton projeté conduit directement à la réduction du gaspillage de ressources. En effet, la portion perdue du béton projeté, le rebond, est composée de granulats et de pâte de ciment. Ainsi, en réduisant les pertes dues au rebond, on réduit le gaspillage de ressources naturelles, les besoins énergétiques et la pollution de l’air, des sols et des eaux. Cet aspect est d’autant plus considérable que l’on sait que la production du ciment est un procédé très énergivore engendrant près de 5% de la production mondiale de CO2 (Tanaka et Stigson, 2009). Le fait de pouvoir réduire le

gaspillage de ciment dans les mélanges de béton projeté pourrait contribuer à améliorer le rendement énergétique du Québec et du Canada.

La plupart des matériaux alternatifs utilisés dans le béton sont des produits de postconsommation récupérés dans certains pays à l'heure actuelle, mais très peu de moyens sont mis en place pour les ramener dans le cycle de consommation. Pour cette

raison, l'utilisation de ces matériaux dans le béton est un excellent moyen de traiter deux questions compatibles. Tout d'abord, il donne une solution à la génération croissante de déchets, car il représente un moyen bon marché et efficace de donner une seconde vie à de nombreux produits normalement envoyés directement aux sites d'enfouissement. Deuxièmement, il réduit les besoins en ressources naturelles associés à la production de béton.

Il a déjà été prouvé que certains de ces matériaux substituts peuvent être utilisés dans les mélanges de béton pour réduire leur empreinte environnementale ou pour améliorer leurs propriétés à l’état durci. Cependant, la maniabilité des bétons frais est souvent problématique. La clef de ce projet réside dans le procédé de projection pneumatique par voie sèche qui permet d'éliminer le problème de la maniabilité. En effet, dans ce procédé, l'eau n’est introduite dans le mélange qu'un bref instant avant la pulvérisation; la projection du béton en place ne demande en fait aucune maniabilité, au contraire, on souhaite que le matériau « colle » en place (Jolin et al., 1999). Cela permet d'incorporer au mélange divers types de matériaux secs qui diminueraient normalement sa maniabilité. La particularité du présent projet réside dans le fait qu’il combine la projection pneumatique du béton et les matériaux de remplacement, ouvrant la porte au monde du support de terrain dans le domaine souterrain (mines et tunnels), où les volumes de béton projeté utilisés sont importants.

1.3.

Objectifs

L’intention derrière ce projet de recherche est de développer et d’étudier plusieurs types de mélanges de béton projeté à valeurs environnementales ajoutées afin d’offrir à l’industrie des alternatives aux mélanges de béton projeté conventionnels. Trois objectifs ressortent de cet objectif principal :

1. Le premier sous-objectif est de réduire les pertes associées au béton projeté en développant des mélanges à haute efficience. Ces mélanges contiennent des matériaux modificateurs de rhéologie qui pourraient permettre de diminuer le rebond lors de la projection de béton. Pour évaluer leur potentiel, les bétons projetés seront caractérisés à l’état frais et à l’état durci.

2. Le deuxième sous-objectif est de minimiser les besoins en ressources naturelles dont l’exploitation est polluante. Cet objectif est d’ailleurs compatible avec l’intention des instances gouvernementales de trouver une deuxième vie à certains déchets polluants. Dans ce contexte, des mélanges contenant de nouveaux matériaux substituts seront évalués. Ces ingrédients alternatifs peuvent être des déchets industriels ou des matériaux recyclés.

3. Le troisième sous-objectif est de développer un outil d’analyse économique et environnementale pour mieux évaluer le potentiel des mélanges de béton projeté. Il s’agit en fait de mesurer les coûts conventionnels, les coûts environnementaux et la performance durable de ces bétons. Si les résultats sont prometteurs, cette recherche pourrait contribuer à légitimer l’usage des bétons projetés à valeurs environnementales dans l'industrie.

1.4.

Structure du document

Pour arriver à remplir ces objectifs, un processus de réflexions et d’expérimentations a été suivi. Ce document rend compte de la démarche et des travaux réalisés au travers de cette étude. Pour commencer, le chapitre 2 sert à situer les travaux de recherche par rapport aux activités passées; c’est la revue de documentation. Au chapitre 3, la méthodologie d’analyse et le programme expérimental de cette étude sont décrits. Le chapitre 4 présente les résultats obtenus lors de l’évaluation des mélanges de béton projeté par voie sèche. Ensuite, le chapitre 5 sert à analyser les résultats présentés au chapitre précédent et de soulever des discussions. Le chapitre 6 décrit la méthodologie, les résultats et la discussion de l’analyse économique et environnementale. Finalement, le chapitre 7 fait un retour sur les objectifs, présente les conclusions générales et les perspectives de recherche.

2. Revue de documentation

2.1. Introduction

La situation environnementale actuelle et la problématique traitée dans ce projet ont maintenant été introduites. En effet, les objectifs de cette rechercher et leur raison d’être sont connus. Il faut maintenant situer ces travaux par rapport aux bases scientifiques déjà acquises.

Le chapitre qui suit fait un état des connaissances relativement aux sujets qui touchent cette étude. Cette revue des travaux déjà réalisés permettra de bien situer la recherche et de choisir la perspective à adopter. En premier lieu, le béton projeté est présenté dans une section qui décrit ce procédé de mise en place, ses spécificités, sa composition et l’évaluation de sa performance. Dans un deuxième temps, il est question de l’évaluation des coûts et de l’empreinte environnementale du béton projeté.

2.2. Béton projeté

Par définition, le béton projeté est une méthode de mise en place du béton ou du mortier à haute vélocité (ACI-506R-16, 2016). Toutefois, il est souvent considéré à la fois comme un procédé de mise en place et un matériau à part entière. Le procédé de projection du béton se distingue effectivement du béton coulé en place conventionnel comme méthode de construction. Les propriétés et le comportement du matériau produit sont également parfois différents.

2.2.1.

Mise en place

Il existe deux procédés actuellement employés dans la projection du béton : le procédé de projection pneumatique par voie sèche et celui par voie humide. Ces deux méthodes ont des caractéristiques propres qui les distinguent.

Le premier procédé tient son origine des travaux de Carl E. Akely au début des années 1900 et de son invention, le double chamber cement gun (Yoggy, 2005). Dans le procédé par voie sèche, les composantes sèches du béton sont acheminées dans une conduite par

énergie pneumatique jusqu’à la lance. À ce moment, l’opérateur ajuste la quantité d’eau envoyée dans la lance par une valve qui contrôle un anneau de mouillage par lequel le mélange est humidifié (figure 2.1). Le béton est alors malaxé, quelques instants avant sa sortie de la lance, par l’énergie pneumatique dans la conduite, puis celui-ci est propulsé vers la surface réceptrice.

Figure 2.1 : Procédé de projection par voie sèche

Le second procédé, celui par voie humide, est aujourd’hui le plus employé en termes de volumes de production. Cette technique de projection consiste à pomper du béton frais malaxé dans une conduite et à introduire de l’air comprimé au niveau de la lance de manière à propulser le béton (figure 2.2). Ensuite, le béton projeté atteint la surface réceptrice et s’accumule. Pour les deux procédés, la consolidation est garantie par l’énergie cinétique des matériaux qui frappent cette surface.

Lors de la projection du béton, une portion des matériaux ne termine pas son parcours dans la structure réceptrice; il y a effectivement trois autres avenues possibles. Premièrement, la portion fine des matériaux projetés peut être propulsée dans l’air. C’est ce qu’on appelle la poussière de projection. Deuxièmement, les matériaux ayant peu d’énergie cinétique pourraient ne pas se rendre à la surface réceptrice. Troisièmement, les matériaux percutants la surface réceptrice peuvent la pénétrer ou rebondir en fonction de certaines conditions. C’est cette portion de matériaux qui représente la plus grande portion du rebond, phénomène qui sera d’ailleurs explicité dans la section suivante. Dans certains cas, notamment dans la méthode de calcul du rebond à l’Université Laval, l’ensemble de ces trois types de matériaux est inclus dans la notion de rebond.

Le procédé de projection par voie humide est préféré dans les applications où les volumes sont importants et lorsque les travaux peuvent se réaliser sur de longues périodes sans interruption. En effet, son débit de projection plus élevé que celui par voie sèche est mieux adapté à ce type de travaux. Puisque le béton est malaxé avant l’introduction dans la conduite, son homogénéité contribue à diminuer la quantité de rebond et de poussière lors de la projection (ACI-506R-16, 2016). Cependant, la maniabilité du béton doit être rigoureusement contrôlée pour assurer qu’il puisse être facilement pompé et projeté.

À l’opposé, le procédé par voie sèche est très polyvalent puisqu’il est facile d’ajuster la consistance du béton selon la géométrie de l’ouvrage, l’environnement et les caractéristiques physiques recherchées. D’ailleurs, ce procédé est préféré dans les applications discontinues ou lorsque la machinerie et le flux des matériaux doivent être arrêtés fréquemment. Avec le procédé par voie sèche, les rapports entre la masse d’eau et la masse de liants dans le béton (E/L) peuvent être réduits sans causer de problèmes de pompage. Dans le même ordre d’idées, il est aussi possible d’introduire des matériaux qui réduisent souvent la maniabilité. Cet avantage permet d’utiliser des matériaux substituts qui rendent plus difficile à gérer le béton projeté par voie humide ou le béton coulé en place (Fily-Paré, 2015). Cependant, la proportion de rebond et de poussière est généralement plus importante avec le procédé par voie sèche (ACI-506R-16, 2016). En effet, un malaxage insuffisant ou une faible teneur en eau peut réduire l’homogénéité et la cohésion du béton; de plus, la répartition des vitesses dans le jet est moins uniforme (Ginouse et al., 2014). Les mélanges de béton projeté par voie sèche ont donc un potentiel d’optimisation élevée en termes de réduction du rebond.

2.2.2.

Rhéologie et rebond

La rhéologie et le rebond sont deux notions étroitement liées en béton projeté. En effet, le rebond est fonction de la plasticité du béton et de son comportement sous des charges de cisaillement. Les travaux d’Armelin et al. (1997) et de Jolin et Beaupré (2004) ont amélioré grandement la compréhension de ce phénomène. La théorie d’Armelin et Banthia (1998b) veut que, pour qu’une particule pénètre et se joigne au substrat, son énergie cinétique doit être plus grande que l’énergie de la réaction du substrat. En fait, l’énergie de la particule en mouvement doit être en mesure de créer une zone de béton plastique suffisamment grande pour absorber l’énergie de la zone élastique déformée; Jolin (1999) illustre bien cette idée (figure 2.3).

Figure 2.3 : Étapes d’enfoncement d’un granulat dans le béton projeté (adapté de Jolin (1999))

En fonction de l’énergie cinétique du granulat (combinaison de vitesse et de masse), il peut rebondir sous l’énergie de la zone élastique déformée si son énergie est trop faible (figure 2.3A) ou créer une zone plastique dans le matériau (figure 2.3B). Cette zone plastique continue à s’agrandir à mesure que le granulat pénètre le matériau et il peut y avoir expulsion de matériau (figure 2.3C). Éventuellement, la zone plastique devient assez

importante pour absorber l’énergie de la zone élastique déformée et la force d’adhérence maintient le granulat en place (figure 2.3D). En fait, c’est une question d’équilibre énergétique entre la déformabilité de la surface réceptrice, l’adhérence entre la particule et le substrat, et l’énergie cinétique du granulat. À n’importe quelle des étapes, si l’équilibre énergétique est brisé, le granulat rebondit. En fait, l’arrivée d’une particule en mouvement (énergie cinétique) sur le substrat peut être considéré comme un événement dynamique, alors que le phénomène de rebond est plutôt un événement quasi-statique (Jolin, 1999). La compréhension de la rhéologie en béton projeté est donc primordiale.

La teneur en eau du béton projeté est un facteur qui influence de manière importante l’enrobage des barres d’armature et la quantité de rebond. Il a été montré que l’augmentation de la teneur en eau du béton projeté diminuait la quantité de rebond et assurait sa mise en place autour de l’armature (Armelin, 1997; Armelin et al., 1997; Jolin, 1999). C’est pour cette raison que l’on recommande de projeter le béton par voie sèche à la consistance stable la plus humide ou à une teneur en eau qui rend sa surface légèrement luisante (ACI-506R-16, 2016; Beaupré et Jolin, 2000). Cette pratique permet également d’éviter la formation de lentilles de sable et de faciliter les étapes de finition (ACI-506R-16, 2016). Ce concept a été introduit au siècle dernier à l’époque du gunite aux États-Unis où l’on cherchait à projet le mortier à sa consistance stable la plus humide, la «wettest stable

consistency», pour diminuer les pertes dues au rebond (Studebaker, 1939).

En fait, la teneur en eau a une influence importante sur la rhéologie du béton projeté. Une manière simple et efficace d’évaluer la rhéologie du béton projeté frais est l’utilisation d’un pénétromètre statique (Armelin, 1997; Jolin et al., 1999). Cet outil permet de mesurer la résistance à la pénétration du béton projeté frais, à laquelle on réfère souvent par le terme

consistance. Cette consistance, exprimée en MPa, peut être mise en relation avec le rebond

du béton projeté, ainsi qu’avec sa teneur en eau (Jolin et al., 1999). De manière générale, plus la consistance du béton est faible, moins il y aura de rebond.

D’autre part, le béton est reconnu comme étant un matériau thixotrope (ACI-238.2T-14, 2014). La thixotropie représente le changement de viscosité en fonction du taux de cisaillement dans le temps. C’est-à-dire que la viscosité du béton et son comportement sont influencés par la variation du taux de cisaillement dans le temps. Ce sont les propriétés rhéologiques de la pâte de ciment qui sont à l’origine de ce comportement du béton. En

mettant en relation la thixotropie du béton et la théorie d’Armelin (1997), on comprend que la rhéologie et le rebond en béton projeté sont indissociables.

La rhéologie du béton projeté joue un rôle clef dans sa capacité à enrober adéquatement les barres d’armatures dans une structure de béton armée. De plus, cette capacité d’enrobage est considéré comme un facteur important de la performance du béton projeté (ACI-506R-16, 2016). Jolin (1999) propose de caractériser la capacité d’enrobage du béton projeté par son écoulement perpendiculaire à l’axe de projection sur la surface réceptrice. Un bon écoulement latéral garantirait l’accumulation de béton projeté à l’arrière des barres d’armature. Par ailleurs, la résistance à la pénétration dynamique serait un bon indice de l’écoulement latéral du béton projeté (Jolin, 1999). Bien que la résistance à la pénétration statique (ou quasi statique) offre un indice de la consistance du béton projeté frais, il a été montré qu’elle n’est pas directement proportionnelle à la résistance à la pénétration dynamique (Jolin, 1999). Par exemple, des mélanges contenant des agents entraîneur d’air ou des superplastifiants avaient des résistances à la pénétration dynamique inférieures et présentaient des écoulements latéraux supérieurs que les mélanges conventionnels, malgré le fait que leur comportement statique était équivalent. Ces observations illustrent que, à consistance statique équivalente, les comportements dynamiques peuvent être bien différents. Par l’amélioration de l’écoulement latéral, les agents modificateurs de rhéologie se sont avérés être des acteurs clefs dans l’amélioration de la performance du béton projeté, l’enrobage des barres d’armature dans ce cas-ci (Jolin, 1999).

La composition granulaire du béton projeté est un autre facteur qui influence grandement le rebond lors de la projection. Il a été démontré que la distribution granulométrique des granulats qui composent le mélange a une influence marquée sur la quantité de rebond (Jolin et Beaupré, 2004). Il y aurait effectivement une distribution granulométrique optimale qui permettrait de limiter ces pertes. D’ailleurs, les guides spécialisés recommandent une certaine distribution granulométrique pour les mélanges de béton projeté par voie sèche et par voie humide (ACI-506R-16, 2016). De plus, la densité et la taille des granulats peuvent influencer le rebond (Bindiganavile et Banthia, 2009). En effet, la quantité de rebond serait proportionnelle à la densité et à la taille des particules.

L’épaisseur de projection s’avère également avoir un impact sur le rebond. En fait, l’épaisseur du substrat frais conditionne le rebond du béton (Parker et al., 1977). Au début

de la projection, le béton projeté frappe une surface rigide, généralement du béton durci ou de la roche. À ce moment, les granulats ne peuvent pas pénétrer la surface réceptrice et rebondissent au sol. À mesure que les granulats frappent la surface, ils y laissent une partie de pâte plastique ce qui permet éventuellement à d’autres particules de s’accrocher. Une fois que la couche minimale de béton frais est appliquée, les valeurs du rebond instantané se stabilisent (figure 2.4). Tel que montré sur le figure 2.4, les premiers millimètres de projection engendrent une proportion de rebond plus importante, mais il a été démontré que pour une épaisseur de projection raisonnable (75 mm et plus) ce phénomène devient négligeable par rapport à l’ensemble du rebond (Burns, 2008; Parker et al., 1977).

Figure 2.4 : Variation du taux de rebond dans le temps (adapté de Parker et al. (1977))

Le préhumidificateur est un équipement parfois utilisé en béton projeté par voie sèche pour mélanger une portion de l’eau de malaxage dans le béton (environ de 3 à 5% de la masse de béton) avant son introduction dans le canon de projection (ACI-506R-16, 2016). L’eau a ainsi le temps d’être mieux distribuée et de commencer sa réaction avec le ciment ce qui modifie le comportement du béton dans la conduite et en projection. Cette technique de préhumidification est généralement utilisée pour améliorer l’homogénéité du béton, réduire le rebond et la poussière de projection. En général, la préhumidification permet d’obtenir des teneurs en eau plus élevées dans le béton projeté ce qui tend à diminuer sa consistance et, conséquemment, son rebond (Jolin, 1999). Cependant, pour une consistance équivalente, le rebond des bétons préhumidifiés s’est montré supérieur à celui des bétons projetés sans utiliser cette technique (Armelin et al., 1997). Ce phénomène n’a toujours pas véritablement été expliqué.

2.2.3.

Ingrédients et mélanges

Un mélange de béton projeté a généralement une proportion de liants et de granulats fins plus grande que dans le béton coulé en place. Cela est indispensable à la cohésion du béton lors de la projection. Un mètre cube de béton projeté contient habituellement environ 450 kg de liant, près de 1500 kg de granulats fins et moins de 500 kg de granulats grossiers. La quantité d’eau est souvent près de 200 kg/m3 pour un béton projeté par voie humide et

varie selon l’ajustement du lancier dans un béton par voie sèche.

Même si la quantité de granulats grossiers est limitée, un minimum de grosses particules s’avère essentiel dans les mélanges de béton projeté par voie sèche (Reny et Jolin, 2011). Ces granulats améliorent la fluidité et la qualité de la projection en nettoyant l’intérieur de la conduite des accumulations de pâte fraîche. Non seulement ils réduisent la proportion de pâte dans le béton en place, mais ils augmentent également l’énergie de compaction nécessaire à sa bonne consolidation. Cela se traduit par une augmentation de l’épaisseur de projection, un meilleur enrobage des barres d’armatures, de meilleures résistances mécaniques et une plus grande durabilité. Par ailleurs, même si les granulats grossiers ont tendance à rebondir plus facilement lors de la projection, des mélanges projetés à leur consistance stable la plus humide ont eu les mêmes rebonds qu’ils contiennent des granulats plus fins ou plus grossiers (Jolin, 1999). Néanmoins, la granulométrie des granulats a une influence importante sur la qualité de la consolidation du béton et dans la réduction du rebond (Jolin et Beaupré, 2004).

Comme pour le béton coulé en place, différents ajouts cimentaires ont été testés et utilisés dans les mélanges de béton projeté. On peut penser aux laitiers de hauts-fourneaux, à la fumée de silice ou aux cendres volantes qui sont principalement utilisés pour leurs propriétés pouzzolaniques et leur faible taille dans le mélange (ACI-506R-16, 2016; Armengaud et al., 2016; Wolsiefer et Morgan, 1993). Certains liants alternatifs ont aussi été développés dans le but de produire des bétons à ultra-haute résistance initiale (Lemay et

al., 2014). L’ajout cimentaire le plus populaire en béton projeté à ce jour reste sans aucun

doute la fumée de silice. On l’utilise généralement en remplacement du ciment à un taux massique variant de 5 à 12% (ACI-506R-16, 2016). Ces fines particules pouzzolaniques densifient la matrice améliorant ainsi les propriétés mécaniques et la durabilité du béton (ACI-506R-16, 2016; Wolsiefer et Morgan, 1993). De plus, cet ajout améliore la cohésion

du béton projeté réduisant ainsi le rebond et augmentant l’épaisseur de projection (Wolsiefer et Morgan, 1993). La fumée de silice est également reconnue comme facilitant l’ajustement de la teneur en eau en béton projeté par voie sèche.

Par ailleurs, certains ajouts modificateurs de rhéologie ont déjà été testés dans les mélanges de béton projeté par voie sèche. Par contre, leur utilisation n’a été qu’exceptionnelle jusqu’à présent. Des agents de cohésion, des réducteurs d’eau et des agents épaississants ont été employés dans le but de réduire le rebond et d’augmenter l’épaisseur de projection (Pfeuffer et Kusterle, 2001). Ce sont entre autres des gommes (xanthan) et des argiles (sépiolite) qui ont été utilisées dans ces essais. D’autres chercheurs ont également évalué le potentiel d’une eau de malaxage contenant une argile (bentonite) en suspension dans le béton projeté par voie sèche (Röck et Mitteregger, 1999). Les résultats de ces études ont présenté des réductions de rebond significatives et prometteuses pour l’industrie. Röck et Mitteregger (1999) ont effectivement observé une réduction d’environ 15% du rebond autant en laboratoire qu’en chantier.

Depuis plusieurs années, les chercheurs étudient le potentiel de certains matériaux de remplacement pour substituer les ingrédients conventionnels du béton coulé en place. Dans le cas du béton projeté, très peu de chercheurs se sont intéressé à ce sujet (Banthia et Chan, 2000). Toutefois, on a récemment évalué le potentiel de la poudre de verre en remplacement du ciment dans les mélanges de béton projeté par voie sèche (Fily-Paré, 2015). Ces mélanges à valeurs environnementales ajoutées ont présenté des résultats intéressants en termes de rhéologie et de rebond. En fait, les fines particules de poudre de verre (1-100 μm) permettaient d’introduire beaucoup d’eau au béton tout en conservant une excellente cohésion (Fily-Paré, 2015; Gagnon et al., 2016). Cette plasticité élevée permettait ainsi une réduction du rebond et un potentiel élevé d’enrobage de barres d’armature. Un comportement pseudo-plastique ou thixotropique de la poudre de verre pourrait être à l’origine de ce phénomène. En contrepartie, les rapports E/L élevés obtenus avec ces mélanges ont affecté à la baisse leur résistance mécanique et leur durabilité. Malgré tout, ces résultats sont prometteurs et incitent à poursuivre et étendre de telles recherches à d’autres substances que le verre.

2.2.4.

Évaluation de la performance

L’évaluation de la performance du béton projeté est basée sur quelques méthodes typiquement utilisées en béton coulé en place, mais certaines méthodes d’évaluation propres au béton projeté restent uniques (ACI-506.4R-94(04), 1994; ACI-506R-16, 2016). Les méthodes d’évaluation les plus utilisées sont la résistance en compression du béton projeté et la qualité de l’enrobage des barres d’armature.

Pour déterminer la résistance en compression du béton projeté, on ne peut pas remplir des cylindres comme on le fait avec du béton coulé en place. Étant donné la dynamique du jet de béton, cela altèrerait la composition réelle du béton projeté en place et produirait des échantillons non représentatifs. Il faut plutôt remplir des panneaux de projection, puis prélever des échantillons à partir de ces panneaux par sciage ou carottage (ASTM C1140-03a, 2003). Il existe d’ailleurs une méthode d’essai spécifique au béton projeté pour la détermination de la résistance en compression (ASTM C1604/C1604M-05, 2005).

La qualité de l’enrobage des barres d’armature se fait par un examen visuel (ACI-C660-15, 2015). En général, on fait produire un panneau de projection témoin incluant des barres d’armature sur lequel on reproduit les conditions de projection avec l’équipe qui effectuera les travaux. Ensuite, on prélève des carottes qui croisent les barres d’armature dans ce panneau, puis on évalue la qualité de l’enrobage des barres. Cette évaluation peut également être faite directement sur l’ouvrage de béton projeté, mais une telle intervention destructrice n’est pas sans conséquence sur l’intégrité de l’ouvrage.

Pour plusieurs applications, la résistance en compression à jeune âge du béton projeté est un facteur important dans l’avancement des travaux. On cherche effectivement à suivre son évolution dans les premières 24h durant lesquels on atteint généralement la résistance minimale spécifiée. Pour ce faire, on utilise la méthode du End Beam Test pour mesurer facilement cette résistance (Heere et Morgan, 2002; Lemay, 2013). Cette méthode consiste essentiellement à remplir des moules en forme de poutres et d’évaluer la résistance en compression des extrémités de ces poutres.

La mesure du rebond peut se faire selon différentes techniques. La méthode de mesure du rebond en chantier (figure 2.5) consistent généralement à recueillir les matériaux du rebond sur une toile placée autour du panneau de projection témoin (Parker et al., 1977;

Studebaker, 1939). Il s’agit donc de faire la proportion entre la quantité de matériaux sur la toile et la quantité totale projetée. Cette méthode est relativement fiable, mais très exigeante à mettre en œuvre.

Figure 2.5 : Méthode de mesure du rebond en chantier (adapté de Parker et al. (1977))

Autrement, certaines installations de laboratoire permettent de mesurer le rebond en temps réel (Fily-Paré, 2015; Jolin, 1999; Lemay, 2013). Cette méthode repose principalement sur l’utilisation d’une cellule de charge pour déterminer en temps réel la masse du moule de projection. Ensuite, la masse de béton envoyée dans la conduite de projection peut être mesurée à l’aide d’une balance sous le canon de projection par voie sèche ou en mesurant le débit de pompage par voie humide.

Certaines propriétés du béton projeté doivent être caractérisées de manière plus subjective ou qualitative, mais restent très importantes. La génération de poussière, par exemple, est un paramètre qui s’avère important lors de la projection de béton (ACI-506R-16, 2016). Par contre, il n’y a pas de méthode reconnue pour mesurer la quantité de poussière générée par un mélange de béton ou un système de projection (ACI-506.4R-94(04), 1994). Röck et Mitteregger (1999) font toutefois mention d’une quantité de particules dans l’air mesurée en

mg/m3 sans toutefois détailler leur méthodologie, puis cette analyse est exceptionnelle.

D’autre part, la maniabilité du béton projeté ne peut pas être caractérisée directement. En fait, le terme projectabilité serait mieux adapté à cette technique de mise en place. Dans le procédé par voie humide, on mesure l’affaissement du béton frais avant la projection, mais ce n’est pas un indicateur direct de la capacité du béton à être projeté avec facilité (ACI-506R-16, 2016). Dans le procédé par voie sèche, il n’existe pas de méthode pour mesurer la projectabilité du béton; c’est effectivement une évaluation subjective et qualitative qui est faite.

Une autre méthode d’évaluation de la performance du béton projeté est généralement la mesure de l’absorption et du volume des pores perméables (ASTM C642-06, 2006). Cette méthode permet de caractériser simplement, mais facilement, la porosité du béton projeté de manière à avoir une idée de son potentiel de durabilité lorsque mis en contact avec des agents corrosifs ou induisant des contraintes internes. Morgan et al. (1987) ont d’ailleurs suggéré des indicateurs de qualité pour le béton projeté en référence à cette méthode d’essai. Même si cet essai est actuellement très utilisé dans l’industrie, des recherches ont mis en doute sa capacité à servir d’indicateur de la durabilité (Bolduc et Jolin, 2010).

Bref, toutes les méthodes d’évaluation de la performance semblent être disponibles pour répondre aux objectifs de cette étude. Il apparaît évident que le levier rhéologique du béton projeté est prépondérant dans l’amélioration de sa performance. La dynamique de la projection de particules est effectivement responsable de plusieurs des propriétés du béton projeté à l’état frais et durci. Quelques nouveaux ingrédients ont montré un potentiel évident en béton projeté et il semble que d’autres matériaux utilisés dans le béton conventionnel pourraient également améliorer les performances du béton projeté.

Plusieurs autres paramètres peuvent influencer la performance du béton projeté. On peut penser notamment à l’utilisation de fibres, d’accélérateurs de prise, d’agents entraîneurs d’air ou de retardateurs d’évaporation. La certification des lanciers en béton projeté ou les techniques de cure peuvent également avoir un impact significatif sur la qualité et la durabilité du béton projeté (ACI-506R-16, 2016).

2.3. Analyse de coûts et de performance durable

Dans les dix dernières années, quelques chercheurs ont travaillé sur l’évaluation des coûts associés à l’industrie de la construction. Plusieurs approches différentes ont été employées pour arriver à déterminer les coûts de production et de mise en place du béton, ainsi que les coûts environnementaux associés à ces activités. Toutefois, pratiquement aucune de ces recherches n’a évalué spécifiquement et rigoureusement le cas du béton projeté.

D’une part, certaines études ont évalué les coûts environnementaux uniquement. Flower et Sanjayan (2007) ont fait une liste exhaustive de toutes les sources d’émission de CO2 qui

entre en compte dans la production du béton. Tout a été évalué, des ressources non exploitées jusqu’au béton mis en place dans une structure, de la consommation d’explosifs pour la production de granulats jusqu’à la consommation de carburant des équipements de mise en place. Le ciment s’est avéré être responsable de 74 à 81% des émissions de CO2

équivalentes dans la production et la mise en place du béton. Étant donné l’énergie nécessaire au dynamitage, au concassage et au transport des granulats, ces derniers se sont avérés être la deuxième source de pollution dans le processus. Les émissions dues au malaxage, au transport et à la mise en place représentent une proportion très faible du total d’émissions polluantes. D’après ces résultats, la réduction des besoins en ciment et en granulats naturels semble être primordiale dans la réduction de l’empreinte environnementale du béton. Il faut tout de même considérer que cette étude a appuyé ses hypothèses et ses données sur un scénario basé en Australie; les conclusions pourraient ne pas être représentatives de toutes les régions du globe.

García-Segura et al. (2014) ont retenu une approche de vie utile dans leur détermination des émissions de gaz à effet de serre liée au béton. Ils ont plutôt tenu compte de la durabilité du béton dans leur évaluation de la performance durable du béton. L’empreinte environnementale du béton était principalement fonction du taux de remplacement du ciment et de la durabilité du béton. Cette étude a également tenu compte des conséquences de la démolition d’un ouvrage dans son évaluation. Cependant, l’approche semblait très concentrée sur l’impact du liant dans le processus contrairement à Flower et Sanjayan (2007) qui considéraient l’ensemble de la production. L’étude a montré que l’utilisation d’ajouts cimentaires tels les cendres volantes ou les laitiers de hauts-fourneaux à hauts dosages (35-80%) pouvait permettre de réduire les émissions de CO2 du béton d’environ

carbonatation. Ces résultats confirment le potentiel des ajouts cimentaires dans une optique de réduction des émissions polluantes.

Le béton a fait l’objet d’analyses aux dimensions monétaires et environnementales. Camp et Assadollahi (2013) ont tenté d’optimiser les coûts et l’empreinte environnementale de fondations en béton. Ils ont fait une analyse en tenant compte des paramètres de conception structurelle, des coûts de production, des coûts de construction et des émissions de CO2

équivalentes associées. Cette étude très mathématique s’est beaucoup concentrée sur l’optimisation du problème par une méthode d’algorithme hybride de type Big Bang-Big

Crunch et moins sur la qualité globale des intrants.

Kim et al. (2013) ont analysé les coûts et les émissions de CO2 de différents types de

colonnes de béton préfabriquées. Leur méthodologie est bien structurée et semble très efficace. Elle consiste à faire un relevé de quantités pour chacune des colonnes, d’associer des paramètres de coûts et de CO2 à ces quantités et de trouver des coûts unitaires ainsi

que des taux d’émissions de CO2 à associer à ces paramètres (figure 2.6). Une fois ces

intrants mis en relation, les coûts et les émissions des différentes colonnes pouvaient être comparés pour déterminer la colonne la moins couteuse et celle avec la meilleure performance durable.

Figure 2.6 : Procédé d’analyse de coûts et d’émissions de CO2 (adapté de Kim et al. (2013))

Röck et Mitteregger (1999) semblent avoir été les premiers chercheurs à inclure une analyse de coûts dans une étude en béton projeté. Ils ont évalué les économies associées à la réduction du rebond par l’ajout de bentonite en suspension dans l’eau en béton projeté par voie sèche. Leur méthodologie est peu détaillée, mais les idées qui en ressortent sont intéressantes. Ils considèrent, par exemple, que l’augmentation des coûts de construction

se comporte non linéairement face à l’augmentation du rebond. L’équation de détermination du volume de béton projeté nécessaire en fonction du rebond est la suivante :

Volume nécessaire (m3) = 1

1 − Rebond (%)

Röck et Mitteregger (1999) ont considéré que la réduction du rebond entraînait non seulement une diminution des coûts d’approvisionnement en matériaux, mais également des coûts de main-d’œuvre. Ils ont dû négliger l’influence de la poussière de projection et des accidents de travail sur les coûts de construction. Cette étude constitue une première étape vers la légitimation des mélanges de béton projeté par voie sèche à haute efficience dans l’industrie.

C’est seulement tout récemment que Yurdakul et al. (2016) ont inclus un calcul d’émissions de tonnes de CO2 équivalentes dans leur analyse de différentes approches pour améliorer

la performance durable du béton projeté. Cette analyse très limitée évaluait l’impact d’une réduction de rebond sur les émissions de CO2 équivalentes dans un scénario de production

et de mise en place de 5000 m3 de béton projeté. Par contre, les hypothèses de cette étude

sont basées sur la mise en place du béton coulé en place et ne tient pas compte des spécificités du béton projeté. Cette recherche a soulevé l’importance du rebond dans la performance durable et la nécessité d’une analyse plus approfondie en béton projeté.

2.4. Conclusions

Au regard de la documentation revue, il apparaît essentiel de travailler à l’amélioration de la performance environnementale du béton projeté. Plusieurs ajouts modificateurs de rhéologie ont déjà été utilisés pour améliorer la performance du béton projeté et il semble pertinent de continuer dans cette direction.

Le procédé de projection par voie sèche semble avoir beaucoup de potentiel dans le développement de mélanges de béton projeté à valeurs environnementales ajoutées. Son potentiel de réduction de rebond est élevé, puis sa polyvalence en termes de consistance permet une meilleure évaluation de la performance du béton projeté. D’ailleurs, il est beaucoup plus robuste face aux matériaux qui réduisent la maniabilité du béton frais

conventionnel ce qui permet plus facilement d’introduire des matériaux substituts non conventionnels aux mélanges.

Finalement, les impacts économiques et environnementaux du béton semblent complexes à évaluer, mais très importants pour légitimer le développement durable dans cette industrie. En plus, aucune étude n’a évalué le béton projeté à part entière à ce sujet.

3. Méthodologie

3.1. Introduction

La revue de la documentation a permis d’exposer autant les enjeux techniques que les enjeux environnementaux liés au béton projeté en général et plus particulièrement dans le procédé par voie sèche. En effet, le développement de nouveaux mélanges de béton projeté pourrait permettre de répondre à des enjeux importants dans l’industrie. Maintenant, quels sont les matériaux qui pourraient être utilisés dans ces mélanges pour améliorer leur efficience et diminuer leur empreinte environnementale? Comment évaluer leur potentiel dans le cadre du béton projeté par voie sèche?

Le présent chapitre décrit la méthodologie de production des mélanges et de leur évaluation. Le programme expérimental et les idées sous-jacentes sont présentés en premier. Les matériaux choisis et testés sont décrits dans la section suivante. Ensuite, les équipements utilisés lors de l’expérimentation sont présentés. Finalement, la méthodologie d’évaluation des mélanges et divisée en deux sections pour les essais effectués sur le béton à l’état frais, puis à l’état durci.

3.2. Programme expérimental

La première dimension de ce projet correspond à la réduction des pertes et à l’augmentation de la productivité en béton projeté. Dans cette optique, différents mélanges de béton projeté ont été développés, puis testés lors de projections en laboratoire. Ces mélanges contiennent des ajouts qui modifient la rhéologie du béton projeté dans le but de réduire le rebond.

Dans la deuxième partie du projet, des mélanges de béton projeté avec matériaux substituts ont été développés et testés dans le but de diminuer l’empreinte écologique liée à l’utilisation de ressources naturelles. Ces mélanges contiennent des matériaux difficilement recyclables autrement que dans le béton projeté.

Les mélanges développés ont été testés dans un environnement contrôlé en se servant d’équipements semblables à ce qui est utilisé dans l’industrie. Cette façon de faire permet d’évaluer qualitativement la projectabilité des mélanges, soit la capacité du mélange à être

ajusté et projeté facilement. Par ailleurs, une évaluation quantitative a été réalisée sur le béton à l’état frais (consistance, rebond et E/L), puis à l’état durci (résistance en compression, porosité et densité).

3.3. Matériaux

De manière générale, les mélanges de béton projeté développés dans le cadre de ce projet ont tous été préensachés en sacs scellés de 30 kg à l’usine de production de la compagnie

King Shotcrete Solutions (figure 3.1). Seul un mélange, celui avec granulats de plastique

recyclé, a été préparé directement au Laboratoire de Béton Projeté de l’Université Laval et sera décrit dans la section appropriée.

Figure 3.1 : Béton projeté préensaché en sacs de 30 kg

Les granulats fins utilisés dans les mélanges proviennent de la sablière Lafarge à St-Gabriel-de-Brandon. Les granulats grossiers, soit de la pierre concassée calcaire de 2,5-10 mm, proviennent de la carrière Lafarge à Mirabel. Les caractéristiques de ces granulats sont présentées aux annexes 1 et 2. La distribution granulométrique combinée de ces granulats respecte les recommandations du Guide to Shotcrete pour chacun des mélanges développés (ACI-506R-16, 2016). Les granulats sont séchés en usine, ainsi les sacs de béton scellés ne contenaient aucune humidité résiduelle pouvant interagir avec le ciment non hydraté.

Le ciment utilisé est un ciment de type GU provenant de l’usine de Ciment Québec à Saint-Basile. Le certificat d’analyse de ce ciment est disponible à l’annexe 3. La fumée de silice utilisée dans les mélanges de ce projet provient de la compagnie Silicium Québec à

Bécancour. Le certificat d’analyse de cet ajout est disponible à l’annexe 4. L’eau utilisée lors des projections est une eau potable provenant du réseau d’aqueduc de la Ville de Québec.

Un premier mélange a été utilisé comme base de référence. Ce mélange de référence (10FS) est un mélange typique généralement offert par les fournisseurs pour le béton projeté par voie sèche. Ce type de mélanges convient à plusieurs usages classiques sans spécification particulière. Le mélange 10FS contient 10% de fumée de silice (FS) en remplacement du ciment et respecte les recommandations du guide ACI-506 Guide to

Shotcrete (ACI-506R-16, 2016). La fumée de silice est généralement utilisée dans ce type

de mélanges pour faciliter l’ajustement de la consistance lors de la projection, et elle permet également de diminuer le rebond, d’améliorer les propriétés mécaniques et de diminuer la porosité (Wolsiefer et Morgan, 1993). La composition du mélange de référence 10FS est présentée plus loin au tableau 3.1.

3.3.1.

Ajouts modificateurs de rhéologie

3.3.2.1. Généralités

Les ajouts modificateurs de rhéologie testés dans les mélanges de béton projeté sont des produits commerciaux relativement nouveaux dans le domaine du béton projeté. Ils ont été recommandés par divers collaborateurs industriels. Certains de ces produits ont déjà été testés dans des mélanges de béton coulé en place, mais aucune donnée n’a été générée dans le domaine du béton projeté jusqu’à présent. Ainsi, il est d’autant plus intéressant d’évaluer leur potentiel spécifiquement en béton projeté.

3.3.2.2. Aluminosilicate de magnésium

Le premier matériau testé comme agent rhéologique en béton projeté est un aluminosilicate de magnésium (ASM) purifié auto-dispersant de haute performance dont 99,99% des particules passent le tamis de 44 µm. Ce produit est utilisé à un taux de 0,5% de la masse totale sèche du béton en remplacement des granulats fins. C’est une valeur de remplacement élevée, mais dans les limites des recommandations du fournisseur du produit. Deux mélanges contenant cet agent ont été étudiés : l’un sans fumée de silice (ASM) et l’autre en remplaçant 10% de la masse de ciment par la FS (ASM+10FS). La composition de ces mélanges est présentée plus loin au tableau 3.1.

Les particules d’ASM sont en forme de filaments dont la longueur se situe entre 1,5 et 2 µm et dont le diamètre moyen est de 30 nm. Les particules sont chargées positivement à leurs extrémités, puis négativement le long de leur axe. C’est ce qui assure la suspension et la dispersion du ciment dans le béton conventionnel. Cet ajout est réputé donner un comportement thixotropique à la pâte de ciment (Quanji et al., 2014). Dans le contexte du béton projeté, un comportement thixotropique est idéal : il permet au mélange de s’écouler facilement sous des taux de cisaillement élevés tels ceux rencontrés lors de la mise en place, mais de rester en place et de s’accumuler facilement sur la surface réceptrice à mesure que la viscosité et le seuil de cisaillement apparent augmentent. Ce n’est pas une prise chimique, mais plutôt une décomposition et une restructuration réversible de la structure du béton frais dans le temps (ACI-238.2T-14, 2014). Ce comportement devrait normalement engendrer une réduction du rebond en béton projeté en permettant de projeter à des viscosités faibles tout en assurant la stabilité du béton frais en place.

3.3.2.3. Gomme de diutane

Le deuxième ajout testé comme agent rhéologique est une gomme de diutane (GD) fine standardisée avec du calcaire broyé. Sur l’ensemble des particules, 92% passent le tamis 75 µm. La GD a été utilisée à un taux de 0,2% de la masse totale sèche du béton en remplacement des granulats fins. Dans sa fiche technique, le fournisseur recommande d’utiliser cet ajout à un taux de 0,1 à 0,75% de la masse d’eau dans le béton. Cependant, comme la teneur en eau du béton projeté par voie sèche n’est pas connue avant la projection, le calcul par ce rapport de masse n’est pas possible. La valeur du taux d’utilisation choisie est légèrement supérieure aux recommandations du fournisseur du produit pour des teneurs en eau moyennes. Ce choix a été fait dans le but d’observer un effet significatif de ce produit. Deux mélanges contenant cet agent ont été étudiés : l’un sans fumée de silice (GD) et l’autre en remplaçant 10% de la masse de ciment par la FS (GD+10FS). Leur composition est présentée plus loin au tableau 3.1.

La gomme de diutane provient d’une fermentation aérobique contrôlée, il s’agit d’un biopolymère. La gomme de diutane donne au béton un comportement pseudo-plastique d’où son intérêt dans la réduction du rebond en béton projeté (Sonebi, 2006). La pseudo-plasticité est semblable à la thixotropie en ce qui concerne la relation entre la viscosité et le taux de cisaillement à l’exception qu’elle ne dépend pas du temps, mais seulement du taux de cisaillement. Ainsi, la GD pourrait également réduire le rebond en béton projeté.

3.3.2.4. Superplastifiant

Le troisième ajout testé dans les mélanges à haute efficience est un superplastifiant (SP) de type sel de sodium d’acide poly-naphtalène sulfonique. Il se présente sous forme de poudre brune soluble dans l’eau. Il a été utilisé à un taux de 1% de la masse totale sèche du béton en remplacement des granulats fins. Ce taux est supérieur au dosage habituel recommandé par le fournisseur, soit de 0,2 à 1% de la masse de ciment. Encore une fois, le but est d’obtenir un effet significatif afin d’évaluer le potentiel d’un tel ajout. Ce mélange contient également de la fumée de silice à un taux de remplacement de 10% de la masse de ciment. Il a été convenu de tester un seul mélange contenant de la FS qui peut être comparé au mélange de référence et dont l’ajustement de la consistance sera facilité par la FS (SP+10FS). Sa composition est présentée au tableau 3.1.

Comme la plupart des superplastifiants, cet ajout sert à améliorer la dispersion des particules de ciment de manière à augmenter la fluidité du béton. Dans le contexte du béton projeté par voie sèche, cet ajout pourrait diminuer le rebond en diminuant la consistance du béton pour une même teneur en eau. Ainsi, les propriétés mécaniques et la porosité seraient éventuellement améliorées pour un rebond équivalent avec le mélange de référence.

Tableau 3.1 : Composition des mélanges à haute efficience

Ingrédients

% masse totale sèche

10FS ASM ASM +10FS GD GD +10FS SP +10FS Ciment GU 18,9 21 18,9 21 18,9 18,9 FS 2,1 0 2,1 0 2,1 2,1 ASM 0 0,5 0,5 0 0 0 GD 0 0 0 0,2 0,2 0 SP 0 0 0 0 0 1 Sable à béton 64 63,5 63,5 63,8 63,8 63 Pierre 2,5-10 mm 15 15 15 15 15 15