HAL Id: tel-02474349

https://hal.archives-ouvertes.fr/tel-02474349

Submitted on 11 Feb 2020

HAL is a multi-disciplinary open access

archive for the deposit and dissemination of sci-entific research documents, whether they are pub-lished or not. The documents may come from teaching and research institutions in France or abroad, or from public or private research centers.

L’archive ouverte pluridisciplinaire HAL, est destinée au dépôt et à la diffusion de documents scientifiques de niveau recherche, publiés ou non, émanant des établissements d’enseignement et de recherche français ou étrangers, des laboratoires publics ou privés.

Etude de la mise en forme par compression des Sheet

Molding Compounds (SMC)

Steven Le Corre

To cite this version:

Steven Le Corre. Etude de la mise en forme par compression des Sheet Molding Compounds (SMC). Mécanique des matériaux [physics.class-ph]. Université Joseph Fourier, 2001. Français. �tel-02474349�

N° attribué par la bibliothèque

/ _ / _ / _ / _ / _ / _ / _ / _ / _ / _ /

THESE

pour obtenir le grade de

DOCTEUR DE L’UNIVERSITE JOSEPH FOURIER

Discipline : Mécanique

présentée et soutenue publiquement le 26 novembre 2001

par

Steven Le Corre

Ingénieur de l’Ecole Centrale de Nantes

_________________________________

Etude de la mise en forme par compression des Sheet

Molding Compounds (SMC)

_________________________________

Directeur de thèse : Denis FAVIER

Composition du jury :

Monsieur Denis CAILLERIE Président

Monsieur Jean-Yves CAVAILLE Rapporteur

Monsieur Michel BELLET Rapporteur

Monsieur Denis FAVIER Examinateur

Monsieur Laurent ORGEAS Examinateur

Madame Cécile VENET Invité

Monsieur Pierre LORY Invité

Table des matières

Introduction 3

1 Etude bibliographique 5

1.1 Composition et élaboration des SMC . . . 5

1.1.1 La formulation de la pâte . . . 5

1.1.2 Procédé d’élaboration des feuilles de SMC . . . 9

1.2 L’étape de mise en forme des SMC . . . 12

1.2.1 Déroulement de l’opération de moulage . . . 12

1.2.2 Problématique de la mise en forme . . . 15

1.2.3 Etudes expérimentales du comportement rhéologique des SMC . . 20

1.2.4 L’écoulement lors de la mise en forme : de l’observation à la simulation numérique 26 1.2.5 Le calcul de l’orientation des fibres au cours de l’écoulement . . . . 36

1.3 Position de la recherche proposée . . . 42

1.3.1 Simulation de la Compression des SMC - bref état de l’art . . . 42

1.3.2 Lacunes des modèles actuels . . . 42

1.3.3 Objectifs de cette contribution . . . 45

2 Modélisation biphasique du comportement des SMC 51 2.1 Formalisme biphasique adopté . . . 52

2.1.1 Notations . . . 53

2.1.2 Hypothèses Générales . . . 55

2.1.3 Equations de conservation générales . . . 55

2.1.4 Hypothèses sur les lois de comportement . . . 58

2.1.5 Equations de conservation du milieu biphasique SMC. . . 61

2.2 Démarche de construction du modèle biphasique SMC . . . 65

3 Analyse de la rhéologie des SMC 67 3.1 Matériau . . . 69

3.2 Dispositifs expérimentaux, conception et validation . . . 71

3.2.1 Configuration Cisaillement - Rhéomètre Annulaire . . . 72

3.2.2 Dispositifs de Compression Simple et de Compression Plane . . . . 78

3.2.3 Exploitation des résultats bruts . . . 87

3.3 Comportement de la pâte . . . 88

3.3.2 Influence de la vitesse de déformation . . . 89

3.3.3 Influence de la température . . . 90

3.4 Comportement des SMC à différents taux de fibres . . . 93

3.4.1 Influence du chemin de sollicitation . . . 93

3.4.2 Influence de la vitesse de déformation . . . 93

3.4.3 Influence de la fraction de fibres à température ambiante . . . 96

3.4.4 Influence de la température . . . 97

3.5 Conclusion. . . 101

4 Comportement du milieu fibres 103 4.1 Description du problème et formulation générale de l’équilibre . . . 106

4.1.1 Hypothèses fondamentales . . . 106

4.1.2 Système de numérotation . . . 107

4.1.3 Description géométrique . . . 109

4.1.4 Développements asymptotiques . . . 111

4.1.5 Champ vectoriel quelconque . . . 111

4.1.6 Formulation variationnelle de l’équilibre du réseau . . . 113

4.2 Comportement du milieu continu équivalent : cas d’interactions visqueuses 116 4.2.1 Cas linéaire . . . 116

4.2.2 Cas non linéaire . . . 128

4.3 Application aux SMC . . . 136

4.3.1 Génération d’un réseau représentatif . . . 136

4.3.2 Lois de comportement des liaisons . . . 140

4.3.3 Traitement numérique du problème d’homogénéisation . . . 143

4.4 Expériences numériques et identification d’une loi de comportement . . . . 147

4.4.1 Remarques préliminaires . . . 147

4.4.2 Modélisation par un fluide orthotrope 2D . . . 148

4.4.3 Surfaces d’isodissipation et potentiel de dissipation visqueuse . . . 156

4.4.4 Identification des fonctions rhéologiques . . . 162

4.5 Conclusion. . . 173

5 Lois de comportement adoptées 177 5.1 Comportement du milieu pâte . . . 177

5.2 Comportement du milieu fibres . . . 179

5.3 Expression du terme d’interaction . . . 182

5.3.1 Forme générale du terme d’interaction . . . 182

5.3.2 Choix d’une forme particulière de la loi d’interaction . . . 186

5.3.3 Forme retenue pour le terme d’interaction . . . 189

5.3.4 Bilan. . . 190

Table des matières 3

6.1 Modèle biphasique simplifié . . . 192

6.1.1 Hypothèses simplificatrices . . . 192

6.1.2 Notations propres au modèle biphasique simplifié . . . 194

6.1.3 Réécriture des lois de comportement . . . 196

6.1.4 Equations de conservation du modèle biphasique simplifié . . . 198

6.1.5 Conditions aux limites et conditions initiales . . . 202

6.2 Implantation numérique . . . 206

6.2.1 Méthodes numériques . . . 206

6.2.2 Etat d’avancement - validation théorique. . . 207

6.3 Travaux expérimentaux de validation . . . 211

6.3.1 Développement d’un essai avec ségrégation. . . 211

6.3.2 Méthodologie de caractérisation de l’orientation . . . 212

6.3.3 Essais de moulage dans les conditions du procédé . . . 213

6.4 Bilan . . . 214

Introduction

L’utilisation des matériaux composites comme les Sheet Molding Compound (SMC) dans les applications industrielles telles que l’automobile et le génie électrique connaît de-puis plusieurs années un essor important. En effet, ces matériaux présentent de nombreux atouts qui permettent aux industriels de répondre à la fois aux attentes des consomma-teurs, aux nouvelles contraintes réglementaires et à leurs objectifs de rentabilité. Tou-tefois, la connaissance et le savoir faire sur ces matériaux sont récents par rapport à leurs concurrents immédiats que sont les tôles d’acier et d’aluminium, et leurs propriétés doivent encore être optimisées. L’élaboration des pièces en SMC est en effet un processus complexe, impliquant des problèmes mécaniques, thermiques et chimiques couplés, où la forme est pratiquement obtenue en même temps que le matériau.

Afin de répondre aux besoins des industriels, un projet Rhône-Alpes intitulé «Action Composites SMC/BMC » a vu le jour en 1997. Ce projet a pour thème une meilleure maîtrise du procédé SMC, depuis l’élaboration jusqu’à l’intégration dans le processus de conception en passant par la simulation du moulage. Il s’articule ainsi autour de trois thèmes complémentaires : l’identification des paramètres pertinents influant sur la qualité des pièces, la simulation de l’étape de moulage, l’intégration de nouveaux matériaux tels que les SMC dans les phases amont de la conception.

Le présent ouvrage s’inscrit dans la seconde thématique du projet Rhône-Alpes. Il im-plique les différents partenaires suivants : le Laboratoire Sols, Solides, Structures (UMR-CNRS 5521), le Laboratoire des Matériaux Macromoléculaires (UMR-(UMR-CNRS 5627), Schneider Electric, Renault D.R., Inoplast.

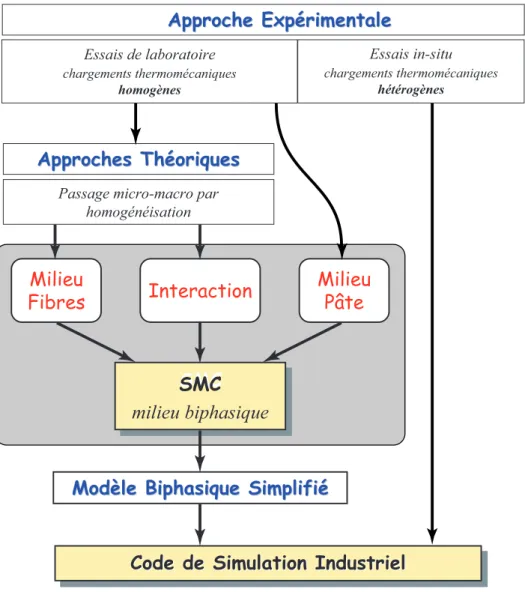

L’objectif générique de cet axe de recherche est de fournir un outil de simulation nu-mérique spécialement dédié à la mise en forme des SMC. Plus précisément, cette thèse a pour but de développer un modèle mécaniquement plus riche que ceux des codes commer-ciaux existants afin de mieux comprendre et prévoir les phénomènes thermomécaniques complexes qui ont lieu lors du moulage des pièces en SMC. Il s’agit en particulier d’être capable de prévoir la redistribution des fibres dans le moule induite par l’écoulement. Dans ce contexte, cet ouvrage se décompose en six chapitres :

Le chapitre 1 présente des généralités sur le procédé SMC. Il vise particulièrement à faire le point sur l’état de l’art en matière de modélisation et de simulation de l’écoulement des SMC lors de la phase de moulage de façon à mettre en évidence

les lacunes des approches actuellement utilisées. Il met ainsi en évidence l’intérêt des descriptions rhéologiques plus riches telles que l’approche biphasique proposée.

Le chapitre2 vise à présenter les fondements de la modélisation biphasique choisie et à préciser les hypothèses générales retenues dans le cas du modèle biphasique spécifique aux SMC. En outre, il présente la démarche que nous adoptons pour la construction d’un tel modèle.

Ces deux premiers chapitres mettent particulièrement en évidence le manque de données expérimentales disponibles sur le comportement rhéologiques des SMC. Ainsi, dans le chapitre 3 sont présentés des essais de caractérisation mécanique sous sol-licitations homogènes effectués sur des SMC industriels élaborés à différents taux de fibres. Le chapitre 4 porte sur l’analyse du comportement d’un réseau de fibres connectées par des liaisons visqueuses. Il présente les développements théoriques et numériques qui permettent d’analyser le comportement du milieu continu équivalent à un tel réseau fibreux.

L’objectif du chapitre 5 est de proposer les lois de comportement du milieu pâte et du milieu fibres directement déduites des résultats obtenus dans les chapitres 3 et4, et de spécifier la forme de la loi d’interaction entre phases adoptée.

Enfin, le chapitre 6 présente les travaux théoriques, numériques et expérimentaux permettant de développer la maquette informatique d’un code de simulation industriel biphasique.

1 Etude bibliographique

SMC désigne une famille de composites à matrice polymère thermodurcissable appelée pâte, renforcée par des fibres de verre courtes, généralement d’une longueur de l’ordre de 25 mm. Les SMC sont fabriqués sous forme de feuilles préimprégnées de 2 à 3 mm d’épaisseur, dans lesquelles les fibres sont réparties de façon aléatoire. Après découpe et réalisation d’un empilement d’un certain nombre de couches, ces feuilles sont mises en forme par compression dans un moule chauffé à 150◦C environ.

L’intérêt de ce procédé de mise en forme relativement ancien est qu’il permet de produire des pièces qui possèdent non seulement de bonnes caractéristiques mécaniques spécifiques [Kim and Im, 1997a], [Castro and Straus, 1989], mais qui présentent aussi une haute ré-sistance à la chaleur, une bonne tenue aux impacts, de bonnes propriétés d’isolation thermique comme électrique et un bon aspect de surface. Ces caractéristiques avanta-geuses font des SMC des matériaux à faible coût de production capables de remplacer les matériaux traditionnels dans de nombreuses applications industrielles, notamment dans le cas de petites et moyennes séries, où les cadences de production requises ne sont pas trop élevées.

Ainsi, les SMC sont largement utilisés dans l’industrie automobile pour la réalisation de pièces de carrosserie et de pièces semi-structurelles ainsi que dans le génie électrique pour réaliser des coffrets et armoires de grandes dimensions (voir figure1.1).

Après quelques généralités visant à présenter les SMC et leur procédé d’élaboration, ce chapitre se penchera en détail sur le problème de leur mise en forme. Nous chercherons notamment à mettre en évidence les différents problèmes liés à cette étape du procédé et à faire le point sur les études théoriques et expérimentales dont il a fait l’objet. Cette étude bibliographique nous permettra de souligner les lacunes des approches existantes, tant au niveau théorique qu’expérimental, et de préciser la position de la présente contribution.

1.1 Composition et élaboration des SMC

1.1.1 La formulation de la pâteLa pâte est un composé à base de résine polyester insaturée thermodurcissable auquel sont ajoutés de nombreux additifs qui permettent d’optimiser tant les propriétés de moulage que les propriétés des pièces produites. La formulation chimique de ce composé est devenue très complexe au fil des ans. D’une part, elle permet d’une part de maîtriser la viscosité du matériau avant sa mise en forme, ce qui assure une grande facilité de

Figure 1.1: Exemples de pièces réalisées en SMC.

manipulation des feuilles et autorise des efforts de presse sensiblement inférieurs à des procédés comme l’emboutissage ou la mise en forme de thermoplastiques (procédé GMT). D’autre part, elle permet aussi de bien contrôler la réaction chimique dite de réticulation, ce qui permet d’obtenir des cadences de production assez élevées et de conférer aux pièces moulées d’excellentes propriétés.

1.1.1.1 Les précurseurs

L’utilisation des composés à base de polyesters insaturés date de la fin des années 40. Les toutes premières versions, appelés prémix, étaient préparés à partir de résines polyester généralement diluées dans du styrène [Melby and Castro, 1986]. Une forte quantité de charges minérales, généralement du carbonate de calcium CaCO3 sous forme de

poudre très fine, était ensuite ajoutée au mélange. Très souvent, l’addition de ces charges a pour rôle d’augmenter la viscosité des feuilles préimprégnées, ce qui d’une part rend sa manipulation plus facile, et d’autre part permet un meilleur entraînement des fibres lors de la mise en forme.

1.1.1.2 Les agents anti-retrait

Au début des années 60, l’introduction des agents anti-retrait dans la composition de la pâte marque un progrès décisif. Le retrait de polymérisation était jusqu’alors un phénomène gênant, pouvant entraîner une réduction de volume au cours de la

réticu-1.1 Composition et élaboration des SMC 9

lation de l’ordre de 7% [Bartkus and Kroekel, 1970], [Merle et al., 1992], et conduisant à des états de surface très rugueux. Cependant, il est apparu que ce retrait pouvait être fortement compensé par l’ajout de certains additifs thermoplastiques tels que le PVAc (Poly Vinyl Acetate) ou le PMMA (Poly Methyl MetAcrylate) dits agents anti-retrait. Cette amélioration de la formulation permet désormais d’obtenir des pièces mou-lées avec des tolérances géométriques mieux contrômou-lées, un aspect de surface largement amélioré et de minimiser le développement des contraintes internes, ce qui réduit les problèmes de voilage des pièces au démoulage et au refroidissement. L’analyse des méca-nismes de la compensation du retrait fait l’objet de nombreuses études depuis plusieurs années [Pattison et al., 1975], [Hsu et al., 1991], [Suspène et al., 1991], [Hsu et al., 1991], [Merle and Vincent, 1997], [Zhang and Zhu, 2000], mais les différentes explications pro-posées ne sont pas toujours en accord. Comme le montre l’étude bibliographique de Cara [Cara, 2001], la physique de ce phénomène reste encore assez mal comprise. Quoi qu’il en soit, deux types de formulation sont principalement utilisées dans l’industrie : les for-mulations de type Low Shrink (LS) qui assurent une compensation partielle du retrait, et les formulations de type Low Profile (LP) qui compensent intégralement le retrait et procurent ainsi une nette amélioration de l’état de surface du matériau.

1.1.1.3 Les agents mûrissants

La deuxième avancée majeure en matière de formulation chimique de la pâte SMC a été la découverte du rôle des agents mûrissant. Le mûrissement est obtenu par l’ajout d’oxydes ou d’hydroxydes alcalins dont le plus utilisé est l’oxyde de magnésium MgO. Ce phénomène, qui a lieu après la phase d’élaboration des feuilles de SMC, conduit à une augmentation lente mais considérable de la viscosité de la pâte. Un tel phénomène a plusieurs conséquences bénéfiques sur les propriétés du matériau :

• il permet l’utilisation de résines moins chargées en particules minérales, ce qui assure une meilleure imprégnation des fibres par la matrice et un meilleur entraînement des fibres lors de l’écoulement.

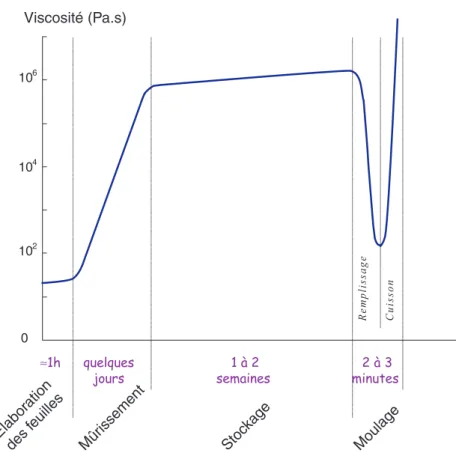

• la plus grande viscosité facilite la manipulation des feuilles avant le moulage. Il est généralement admis que la réaction de mûrissement s’opère en deux étapes [Yu and Ma, 1993]. Il se forme tout d’abord un sel de haute masse molaire qui forme ensuite un complexe avec les liaisons ester présentes dans les chaînes de polyester. L’évo-lution de ce mûrissement peut-être directement suivi in-situ par la mesure régulière de la viscosité de la pâte SMC. La figure 1.2 présente une évolution typique idéalisée de cette viscosité depuis le moment de l’élaboration jusqu’à la mise en forme. Elle montre que la réaction de mûrissement progresse rapidement pendant deux à trois jours et finit par atteindre un plateau, qui peut durer plusieurs semaines, où elle évolue beaucoup plus lentement. Ainsi, cette stabilisation de la réaction permet le stockage du SMC pendant plusieurs jours au cours desquels ses propriétés sont relativement stables.

≈ 102 106 104 Elabor ation des f euilles Mûr issement Stoc kage Moulage Viscosité (Pa.s) 0

Figure 1.2: Evolution de la viscosité au cours de la vie du SMC

Le mûrissement peut être influencé par de nombreux paramètres comme par exemple la teneur en eau lors de la fabrication, la température de l’environnement et la teneur en agent mûrissant [Burns, 1982]. Ces paramètres peuvent non seulement modifier la viscosité finale du produit, mais ils sont également susceptibles d’affecter sa stabilité après mûrissement. Bien que le phénomène ait peu été étudié dans les conditions réelles de fabrication [Tung, 1991], un taux d’humidité de 0.05 à 0.15% est généralement préconisé. Une température élevée accélère la réaction mais peut dégrader les liaisons chimiques entre la résine et l’agent mûrissant si elle est trop élevée [Saito et al., 1996] : les SMC sont donc stockés dans des chambres climatisées à 26◦C pendant les deux à trois jours de maturation du matériau.

1.1.1.4 Les autres additifs

Outre ces produits principaux, qui confèrent à la pâte SMC l’essentiel de ses propriétés, de nombreux autres additifs sont fréquemment incorporés en plus petite quantité à la formulation. Le lecteur est invité à consulter l’étude bibliographique de Cara [Cara, 2001] pour de plus amples informations :

– les amorçeurs : de la famille des peroxydes, ils permettent de contrôler la tempéra-ture à laquelle va se déclencher la réaction de réticulation.

1.1 Composition et élaboration des SMC 11

– les inhibiteurs : introduits en très faible quantité, ils servent à stabiliser le produit à température ambiante et permettent de retarder le démarrage de la réaction dans le moule. Ils empêchent donc que la réticulation intervienne avant que le moule soit entièrement rempli.

– les agents démoulants : ces agents permettent d’obtenir un meilleur démoulage des pièces sans avoir recours à un procédé de lubrification du moule. Les produits les plus utilisés pour remplir cette fonction sont le stéarate de zinc et le stéarate de calcium.

1.1.2 Procédé d’élaboration des feuilles de SMC

Les SMC sont fabriqués sous forme de feuilles préimprégnées par un procédé continu décrit par le schéma de la figure 1.3. Les fils de verre continus sont entraînés par deux rouleaux qui les découpent en fibres de longueur uniforme. Les fibres tombent ensuite d’une hauteur d’environ 1 m sur un film de pâte qui défile à vitesse constante. Le mât de fibres ainsi obtenu est ensuite aplati par un deuxième film de pâte et le mélange pâte+fibres passe dans un système de calandrage qui permet une bonne pénétration de la pâte dans le mât et assure aussi l’uniformité de l’épaisseur. Enfin, les feuilles produites, larges d’environ 1.5 m, sont stockées sous forme de rouleaux.

Figure 1.3: Procédé d’élaboration des feuilles de SMC

Lors de la fabrication de la pâte, les agents mûrissant sont incorporés au dernier mo-ment. Ainsi, la viscosité du produit est suffisamment faible lors de l’élaboration pour permettre le bon déroulement du processus et l’imprégnation des fibres. La réaction de mûrissement va donc s’opérer après l’étape de fabrication des feuilles de SMC. Pour que celle-ci s’opère correctement, les rouleaux doivent dans un premier temps être stockés en chambre chaude (26◦C) pendant environ deux jours sous hygrométrie contrôlée. Ils

peuvent ensuite être stockés pendant plusieurs jours en chambre “froide”, climatisée à 15◦C.

1.1.2.1 Nature des renforts

Les SMC contiennent généralement un taux massique de renforts compris entre 20 et 30%. Les fibres de verre utilisées sont en fait des mèches coupées dans des fils de roving, fournis sous forme de bobines. Ces mèches, coupées à 25 mm de longueur pour la majorité des applications industrielles, sont constituées d’environ 400 fils de verre de diamètre 10 à 14 µm. La cohésion des fils entre eux est obtenue après l’extrusion du verre grâce à un procédé d’enzymage.

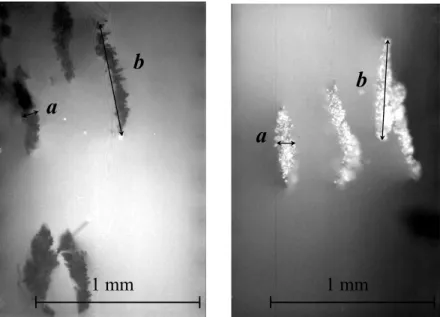

Si la longueur des mèches est bien déterminée, la morphologie de leur section droite en revanche est moins bien connue. La figure 1.4 présente une vue des sections droites de quelques mèches du SMC que nous avons caractérisé expérimentalement (voir chapitre

3) observées au microscope optique. On peut constater que la géométrie des sections est complexe et très variable. Une campagne d’analyse [Le Corre et al., 2001], réalisée sur un ensemble d’une quarantaine de fibres, a permis de déterminer les valeurs moyennes de a et b définies par la figure1.4:

– a=0.060 mm±15.8% – b=0.619 mm±15.3%

Ces mesures, qui font apparaître une forte dispersion, donnent toutefois une bonne idée de la morphologie des mèches : celles-ci présentent une section droite aplatie avec un fort rapport d’élancement b/a de l’ordre de 10. Ces résultats sont à rapprocher des mesures effectuées par Servais et al. [Servais et al., 1999a] sur un matériaux analogue (mèches contenant d’une centaine de fils de diamètre 17 µm).

1.1.2.2 Régime de concentration

Une suspension de fibres cylindriques de longueur uniforme l est caractérisée par sa fraction volumique de fibres f(f ) et le rapport d’élancement des fibres a

r, défini par

ar=

l dc

où dcest la taille caractéristique de la section droite des fibres. Pour caractériser l’évolution

de l’orientation dans une suspension de fibres, il faut d’abord évaluer l’importance des interactions entre fibres. On distingue souvent trois régimes de concentration :

! le régime dilué : f(f )! 1 a2

r

, aucune interaction entre fibres, ! le régime semi-dilué : 1

a2 r ! f

(f ) ! 1

ar

, les fibres se touchent rarement, mais le champ de vitesses au voisinage d’une fibre est affecté par la présence des autres fibres.

1.1 Composition et élaboration des SMC 13

1 mm

a

b

1 mm

a

b

Figure 1.4: Sections droites de mèches de fibre de verre observées au microscope optique.

! le régime concentré : f(f )" 1 ar

, la distance moyenne entre les fibres est telle qu’une fibre touche toujours une ou plusieurs fibres voisines.

Dans le cas des SMC, la taille caractéristique des sections droites peut être définie par : dc =

√

ab (1.1)

où a et b sont les dimensions moyennes des sections données au paragraphe précédent. dc

est donc de l’ordre de 0.2 mm, et le rapport d’élancement vaut

ar= 125 (1.2)

A cause du fort élancement des fibres, le régime concentré dans le SMC est atteint dès f(f )=0.8%. Pour les taux de fibres utilisés industriellement, le régime est même fortement concentré et chaque fibre possède systématiquement plusieurs contacts avec ses voisines. On a affaire à un réseau de fibres connectées.

1.2 L’étape de mise en forme des SMC

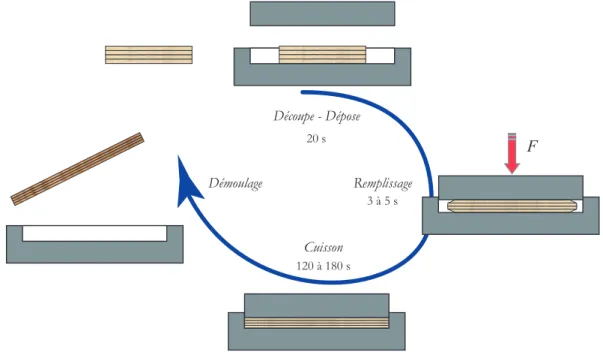

1.2.1 Déroulement de l’opération de moulageLe procédé de mise en forme des SMC se décompose en quatre phases principales (voir figure1.5) : la phase de préparation des échantillons à mouler, la phase de remplissage aussi appelée phase de fluage, la phase de cuisson et enfin la phase de démoulage et refroidissement.

Figure 1.5: Etapes du procédé de mise en forme des SMC

La première étape dite de préparation, effectuée manuellement par l’opérateur de moulage, consiste à découper dans les rouleaux de SMC plusieurs morceaux de forme déterminée appelés flans, puis à réaliser un empilement de ceux-ci. L’opérateur essaie ainsi d’obtenir la forme idéale qui lui a été spécifiée. Il positionne ensuite manuellement l’empilement réalisé dans le moule à un endroit défini lors de l’étape de mise au point (généralement empirique). Le moule est chauffé en permanence, généralement à 150˚C, température à laquelle la polymérisation du SMC sera optimale, une fois l’étape de rem-plissage achevée. Dans des conditions normales, l’opérateur actionne la presse “le plus vite possible”, il cherche à minimiser le temps de contact entre le moule et la matière afin d’éviter de trop fluidifier cette dernière et de prévenir une réticulation prématurée : le temps effectif entre l’instant de la dépose et le début du remplissage est de l’ordre de 20 secondes. Ainsi, cette étape définit les conditions initiales de la phase de remplissage en fixant plusieurs paramètres importants :

– la géométrie initiale de l’empilement de SMC, – la position de la matière dans le moule,

1.2 L’étape de mise en forme des SMC 15

Figure 1.6: Exemple de paramètres enregistrés lors du moulage d’une pièce rectangulaire réalisé sur la presse pilote de Mecelec Composites et Recyclage.

– le temps de dépose de la matière sur le moule chaud avant remplissage.

Ces paramètres conditionnent la température initiale de la matière avant moulage, la rhéologie du SMC, et donc la nature de l’écoulement et les efforts à fournir par la presse. Il est primordial d’en avoir un contrôle rigoureux pour assurer une bonne qualité des pièces. Cependant, ces paramètres sont généralement sujets à des variations inhérentes à la nature manuelle de l’opération. Par exemple, à cause des erreurs de découpe et des va-riations d’épaisseur des feuilles dans le rouleau, l’opérateur est souvent amené à rajouter quelques petits morceaux de matière supplémentaires pour obtenir la masse de matière qui lui a été prescrite. La géométrie initiale de la matière est donc très variable, l’empile-ment des flans réel est souvent loin de l’empilel’empile-ment théorique. Il en va de même pour le positionnement et le temps de dépose de la matière dans le moule.

La seconde étape, dite phase de fluage, est illustrée par la figure1.6où sont tracées les évolutions temporelles de la force globale exercée par la presse F , de la hauteur séparant le piston de la matrice h et de la vitesse de déplacement du piston ˙h. Dans un premier temps, la presse écrase la matière à vitesse pratiquement constante. Puis, à partir d’une

certaine force, l’asservissement en vitesse devient impossible et la presse est alors pilotée en puissance : la vitesse de fermeture ˙h diminue progressivement à mesure que la pression augmente, elle devient nulle quand le moule est entièrement rempli.

! Comme on peut le constater sur cette figure, le remplissage du moule est une étape très rapide dont le temps caractéristique est de l’ordre de 5 secondes.

! La déformation subie par la matière est assez variable, elle est définie industriel-lement par le taux de recouvrement qui représente le rapport de la surface occupée initialement par la matière à la surface totale du moule. Le taux de recouvrement le plus couramment utilisé est de l’ordre de 35% pour les appli-cations impliquant des pièces de grande taille dont l’aspect de surface est une caractéristique importante.

! L’empilement est généralement constitué de 4 à 10 couches de SMC, ce qui correspond à des épaisseurs initiales qui vont de 10 à 30 mm, pour des épaisseurs finales comprises entre 3 et 5 mm.

! La réduction de hauteur subie par la matière est donc de l’ordre de 70%, ce qui correspond à une déformation logarithmique dans le sens de l’épaisseur de

ε = ln(h0/hf in) = 1, 2

La troisième étape, dite de cuisson, est intimement liée à la phase de remplissage. La cuisson de la matière s’opère en deux à trois minutes selon l’épaisseur finale des pièces, ce qui permet des cadences de production assez élevées. La figure 1.7

présente l’évolution du taux de conversion dans l’épaisseur d’un empilement de feuilles de SMC comprimé dans un moule à 150˚C à différents instants. Ce taux de conversion caractérise l’avancement de la réaction de réticulation, il vaut 0 initialement et tend vers 1 à mesure que la réaction progresse. Ces résultats ont été obtenus à partir du modèle thermocinétique développé par Cara [Cara, 2001], basé sur une modélisation de la cuisson inspirée par les travaux de Stevenson [Stevenson, 1986], Han et al. [Han and Lee, 1987], et Ramis et al. [Ramis and Salla, 1999], et identifié grâce à des essais sur des SMC industriels typiques. Les résultats obtenus montrent que l’étape de cuisson débute nettement après que la matière ait intégralement rempli le moule (début de réaction significatif vers 39s). Comme le montrent les résultats de Cara, la polymérisation de la pâte ne débute véritablement que quand les agents inhibiteurs de la formulation ont entièrement été consommés.

Dans la dernière étape du procédé, la presse est relevée et la pièce moulée est éjectée automatiquement. Le refroidissement s’effectue ensuite à l’air libre.

1.2 L’étape de mise en forme des SMC 17 0 1 2 3 4 5 6 7 8 9 0 0.2 0.4 0.6 0.8 1 Position (mm) Con version 150 s 100 s 80 s 75 s 70 s 60 s 78 s 77 s Matrice Poinçon 39 s

Figure 1.7: Evolution du taux de conversion dans l’épaisseur à différents instants selon le modèle thermocinétique identifié par Cara [Cara, 2001].

1.2.2 Problématique de la mise en forme

La qualité des pièces en SMC peut être affectée par 3 types de défauts (figure 1.9) :

Les problèmes d’aspect de surface : les principaux défauts observables à la surface du matériau sont les piqûres [Newman and Fesko, 1984], les micro-déformations et les retassures [Dziewatkoski et al., 1994]. Les piqûres sont de petits trous de taille inférieure au millimètre, détectables à l’oeil nu dont l’origine peut être attribuée à différents phénomènes tels que l’emprisonnement d’air en surface ou la présence d’agglomération de particules [Newman and Fesko, 1984]. Les micro-déformations sont des défauts de surface qui regroupent entre autres les problèmes d’ondulation et l’effet de peau d’orange. De nombreux travaux ont essayé d’expliquer l’origine de l’apparition de tels défauts en fonction des paramètres de mise en forme comme la température [Saito et al., 1996], la pression de cuisson [McEwen and Newbould, 1991], [Katayama et al., 1997], la vitesse de fermeture [Barone and Osswald, 1988], [Kim and Im, 1996], [Kim and Im, 1997b], l’état de surface du moule [Hupp, 1998] ou la composition de la formulation [Kia, 1988], [McEwen and Newbould, 1991], [Arakawa et al., 1994]. Cependant, il apparaît que les conclusions de ces études ne sont souvent pas généralisables, car les expériences ne sont pas réalisées dans des conditions comparables.

Le non respect des tolérances géométriques : lors du démoulage et du refroidissement, plusieurs problèmes se posent également. Les conditions thermiques hétérogènes du remplissage entraînent un champ de température non uniforme dans l’épaisseur [Barone and Caulk, 1979], [Lee, 1981], [Lee and Tucker, 1987]. Ceci conduit à un profil de cuisson également variable dans l’épaisseur. De même, les chargements mécaniques subis par la matière sont très hétérogènes et sont susceptibles d’induire de forts gradients de propriétés, non seulement dans l’épaisseur, mais aussi dans le plan des pièces. Ainsi, des contraintes résiduelles se développent lors de la cuisson et du refroidissement, ce qui peut entraîner un voilage des pièces lors du démoulage. Pouvoir prédire le voilage est donc un des enjeux importants de la conception des pièces en SMC et l’étude de ce problème fait l’objet de nombreuses recherches as-sez récentes Les modèles existant ont été développés essentiellement dans le cadre de la mise en forme des thermoplastiques [Baaijens, 1991], [Boitout et al., 1995], [Zheng et al., 1999]. D’après ces auteurs, c’est la nature viscoélastique des maté-riaux qui explique l’apparition du voilage. Lors du refroidissement, le polymère se solidifie en effet dans un état déformé ce qui entraîne le développement de contraintes internes.

Cependant, ces modèles font systématiquement l’hypothèse d’un matériau isotrope et ne permettent pas de prendre en compte l’effet de l’orientation des fibres sur le voilage. Seuls quelques auteurs tels que Zheng [Zheng et al., 1999] et Rezayat [Rezayat and Stafford, 1991] pour l’injection, et Osswald [Osswald and Tseng, 1994] pour la compression des SMC, ont actuellement proposé des modèles permettant la prise en compte de l’influence de l’orientation des fibres sur le retrait et le voilage. Les résultats encourageants de ces derniers auteurs montrent, pour le cas des SMC, qu’un modèle simple, basé sur la prise en compte de l’orientation dans le calcul des déformations au refroidissement, permet de bien modéliser l’essentiel du phénomène de voilage.

Ces études montrent que les paramètres principaux influant sur le retrait et le voilage, dans le cas de la mise en forme des SMC, sont les gradients d’orientation et de taux de fibres dans la pièce. Il est donc primordial de pouvoir prédire com-ment ces quantités vont se répartir dans le moule pendant la phase de remplissage. problèmes de tenue en service des pièces : outre les problèmes d’aspect et de dimen-sions se pose également la question de la tenue en service des pièces produites. Les pièces en SMC sont parfois destinées à assurer des fonctions mécaniques où elles subissent d’importants chargements. Il est donc important de pouvoir prédire les propriétés thermomécaniques du matériau moulé en fonction de son histoire d’éla-boration. Ces propriétés sont influencées par un grand nombre de paramètres. Elles dépendent notamment de :

1.2 L’étape de mise en forme des SMC 19

et LS [Pavšek et al., 1998], les paramètres d’élasticité et la résistance aux chocs sont également affectées par la teneur en styrène [Bucknall et al., 1991] et le taux de charges minérales [Lucas et al., 1993], [Pritchard and Gibson, 1988].

" la cuisson : la réaction doit s’effectuer complètement pour obtenir les meilleures caractéristiques, cependant, une cuisson à température trop élevée est susceptible d’entraîner une dégradation des propriétés, [Oh and Han, 1985].

" le taux et l’orientation des renforts : ces deux paramètres, dont la répar-tition est entièrement conditionnée par le remplissage et la composition initiale du SMC, sont essentiels pour la résistance du composite. Dans une approche très simplifiée, Cox [Cox, 1952], propose l’expression suivante pour le module d’Young équivalent$E% d’un composite renforcé par des fibres continues orientées de façon parfaitement aléatoire :

$E% = 13E(f )f(f )

où Ef et f(f )sont respectivement le module d’Young et la fraction volumique des

fibres. Ce résultat simple, obtenu en négligeant la contribution de la matrice et les interactions entre fibres, illustre cependant le rôle clé joué par la fraction de fibres dans la résistance du composite. De nombreux auteurs se sont ensuite attachés à prendre en compte les effets dus à l’anisotropie de l’orientation des fibres et au rôle de la matrice dans le cas de fibres continues, [Nielsen and Chen, 1968], [Akasaka, 1974], [Manera, 1977]. Les travaux concernant le comportement des composites à fibres courtes sont un peu plus récents. Comme le montrent les tra-vaux expérimentaux de Motavkin et al. [Motavkin et al., 1973] et de Christie et al. [Christie et al., 1979], l’orientation des fibres influence fortement les propriétés mécaniques des pièces en induisant parfois une forte anisotropie, comme le montre la figure1.8. Les travaux de simulation de Lazzarin et al., [Lazzarin et al., 1996], illustrent parfaitement l’intérêt de prendre en compte cette anisotropie induite par l’écoulement dans les codes de simulation.

Pour prédire les propriétés d’une pièce pour un état d’orientation donné, les mé-thodes généralement utilisées se basent sur les travaux de Halpin [Halpin, 1969], [Halpin et al., 1971]. Dans cette approche, dite analogie de la plaque, la résistance d’un composite renforcé par des fibres orienté de façon quelconque est supposée équivalente à celle d’une plaque faite de fibres continues qui a des couches de fibres orientées dans toutes les directions. Ainsi, la matrice d’élasticité équivalente du composite $Eijkl% s’exprime de la façon suivante :

$Eijkl% = n

!

m=1

Epqrsm × fm

Figure1.8: Evolution des modules d’élasticité avec l’intensité de l’orientation caractéri-sée par la composante a11 du tenseur d’orientation (voir paagraphe 1.2.5).

Nylon 6/6 chargé de fibres de verre à f(f )=20%, orientation plane dans le

plan (1,2) [Advani, 1994].

fm.

Pour de plus amples informations, le lecteur est renvoyé à la revue de litté-rature de Bert et Kline, [Bert and Kline, 1985] ainsi qu’aux ouvrages d’Advani [Advani, 1994] et de Papathanasiou et Guell [Papathanasiou and Guell, 1997], où ce sujet est exposé plus en détail.

1.2.2.1 Conclusion

Comme l’illustre la figure1.9la mise en forme par compression des pièces en SMC est un procédé complexe, influencé par de nombreux paramètres :

! les propriétés et la qualité des pièces moulées sont liées au déroulement de l’étape de mise en forme où interviennent simultanément un problème thermo-mécanique, i.e. le remplissage, et un problème chimique, i.e. l’étape de cuisson. ! la cuisson est elle-même directement liée aux propriétés du matériau initial, notamment à sa formulation chimique, mais elle dépend aussi largement des conditions de mise en œuvre [Dziewatkoski et al., 1994], [Kim and Im, 1996], [Oh and Han, 1985].

! le remplissage dépend directement des paramètres de la mise en forme (température, vitesse de fermeture, pression, géométrie du moule) et de la

1.2 L’étape de mise en forme des SMC 21

Figure 1.9: Problématique du moulage

rhéologie du matériau, celle-ci étant caractérisée par la composition et la mi-crostructure initiale du matériau (viscosité de la pâte, nature et répartition des renforts).

Comme le montre cette figure, le nombre de paramètres influant sur le processus de conception est grand, et il est difficile d’identifier dans une approche globale, le rôle de chacun en situation de mise en œuvre industrielle [Cara, 2001].

Comme nous l’avons vu dans ce paragraphe, une grande partie des défauts des pièces en SMC est induite par la phase de remplissage, et est souvent liée à l’hétérogénéité de la distribution spatiale et angulaire des fibres. Une meilleure maîtrise du procédé SMC passe donc nécessairement par une bonne compréhension de l’étape de remplissage, dont les enjeux sont la prédiction de l’écoulement de la matière dans le moule, l’évolution de l’orientation et du taux de fibres au cours de l’écoulement. C’est dans ce cadre que se situe notre contribution.

La compréhension de la phase de remplissage passe par deux étapes essentielles : – la connaissance de la rhéologie du SMC.

– la compréhension et modélisation des mécanismes d’écoulement.

1.2.3 Etudes expérimentales du comportement rhéologique des SMC

L’étude du comportement thermomécanique des SMC pendant l’étape de compression s’inscrit dans la lignée des études sur la rhéologie des suspensions planes de fibres courtes noyées dans une matrice polymère. Cependant, il est étonnant de constater que les études rhéologiques spécifiques aux SMC sont peu abondantes. Ce manque de données peut être imputé à plusieurs facteurs qui rendent délicats les essais de caractérisation des SMC :

– la présence de fibres relativement longues induit des effets de taille, nécessite des échantillons de grande taille et des efforts importants, donc des dispositifs expéri-mentaux grands et puissants.

– la nature réactive du matériau limite la possibilité de caractériser l’influence de la température dans toute la gamme du procédé (possibilité d’initier la cuisson dès 100˚C).

– le styrène présent dans la formulation est un composé chimique très volatile, il faut donc prendre des précautions pour le stockage du SMC afin d’en éviter l’évaporation. La perte de styrène affecte en effet la viscosité du produit, il faut donc bien la contrôler pour assurer une bonne reproductibilité des essais.

– les feuilles de SMC présentent une forte variabilité d’épaisseur et un aspect de surface très perturbé dus au procédé d’élaboration et de stockage. Ceci affecte directement les propriétés mécaniques et engendre une dispersion des résultats inhérente au matériau et dont il faut tenir compte pour l’interprétation des résultats.

1.2.3.1 Méthodologies expérimentales spécifiques

Peu de dispositifs expérimentaux sont envisageables, étant donné la morphologie et la nature visqueuse du matériau. La littérature fait apparaître que le comportement des SMC est étudié au moyen de différents essais mécaniques homogènes ou hétérogènes. On recense principalement les techniques de caractérisation suivantes :

1. l’essai de squeeze flow (figure1.10) encore appelé compression cisaillante. Tech-nique la plus usitée, c’est un essai hétérogène très prisé de par sa facilité de mise en œuvre .

2. des essais de compression lubrifiée dans la direction perpendiculaire au plan des feuilles tels que l’essai de compression simple et celui de compression plane (figure 1.11).

3. l’essai de cisaillement simple dans l’épaisseur des feuilles de SMC (figure 1.12).

déve-1.2 L’étape de mise en forme des SMC 23

Figure 1.10: Principe de l’essai de squeeze flow, (a) compression à volume constant, (b) compression à rayon constant

loppé et utilisé depuis de nombreuses années pour étudier le comportement des matériaux à forte viscosité tels que l’asphalte. Cette technique présente deux avantages majeurs. D’une part les essais sont relativement simples à mettre en œuvre et le matériau peut être sollicité dans une gamme de taux de cisaillement très étendue en un seul essai. D’autre part cette technique s’adapte parfaitement au cas de matériaux fibreux tels que les SMC et permet une caractérisation de leur comportement dans des conditions proches de celles de la mise forme.

Le principe de cet essai est illustré par la figure 1.10. Un échantillon du matériau, découpé à la forme souhaitée, est écrasé entre deux plateaux montés sur une presse de traction-compression. Au cours de l’essai, la presse est pilotée soit à force constante F , soit à vitesse de fermeture ˙h constante ou à vitesse de déformation axiale ˙ε = ˙h/h constante. L’enregistrement de la force et de la hauteur courante h permet ensuite d’analyser le com-portement du matériau. Les essais peuvent être réalisés à “volume constant” (en supposant le matériau incompressible) (fig.1.10(a)) ou à “rayon constant” (fig.1.10(b)). Dans les deux cas, on suppose qu’il y a contact parfaitement collant entre les plateaux et l’échantillon.

Le matériau est alors soumis à une cinématique de déformation non homogène qui est un mélange de cisaillement dans l’épaisseur et d’élongation qui dépend de la nature du matériau. Dans une telle cinématique, le comportement ne peut être déduit directement, il faut présupposer une loi de comportement et l’identifier par méthode in-verse. Cette identification nécessite soit le développement de solutions analytiques, soit l’utilisation d’outils de simulation numérique.

La solution analytique de l’écoulement de la compression cisaillante a d’abord été obtenue par Stefan [Stefan, 1874] pour des fluides Newtoniens, puis éten-due au cas de fluides en loi-puissance par Scott [Scott, 1931]. D’autres auteurs ont ensuite élargi ces solutions au cas de fluides en loi puissance avec dé-veloppement de contraintes normales [Leider and Bird, 1974], de fluides à seuil [McClelland and Finlayson, 1988] et à différents types de fluides viscoélastiques

Figure1.11: Cinématique des essais de compression simple (a) et de compression en déformation plane (b).

[Brindley et al., 1976], [Phan-Thien and Tanner, 1983]. Une approche théorique et nu-mérique proposée par Phan-Thien et al. [Phan-Thien et al., 1987], permet l’analyse de l’écoulement d’un fluide obéissant au modèle MPTT (Modified Phan-Thien Tanner) [Phan-Thien, 1978]. Ce modèle viscoélastique très général permet d’englober la majorité des approches proposées par les auteurs précédents.

Cependant, peu d’auteurs se sont penchés à ce jour sur la compression cisaillante de fluides anisotropes tels que les SMC. La majorité des travaux se bornent à utiliser les théo-ries développées dans le cas de fluides isotropes pour dépouiller les essais, ignorant ainsi les modifications de l’écoulement induits par l’anisotropie [Silva-Nieto and Fisher, 1981], [Castro and Tomlinson, 1990], [Davis and Mcalea, 1990].

Les récents travaux de Gibson et Toll [Gibson and Toll, 1999] proposent une nouvelle méthode d’analyse dans le cas d’un fluide en loi puissance orthotrope de révolution, avec une viscosité élongationnelle nettement plus grande que la viscosité de cisaillement (cas des SMC ou des GMT). La cinématique vue par le matériau est alors supposée se répartir entre le cisaillement et l’extension biaxiale et le problème est résolu par une méthode variationnelle. Ces travaux constituent un progrès majeur pour l’analyse du comportement des SMC, cependant, les résultats sont obtenus au prix de l’hypothèse de comportements élongationnel et cisaillant découplés.

2) Les essais de compression simple et de compression plane sont décrits par la figure

1.11. Ce sont des essais proches de l’essais de compression cisaillante, à la différence près que les faces du moule et de l’échantillon testé sont lubrifiées au préalable. On obtient ainsi des cinématiques de déformation et des états de contraintes homogènes tels que : D = D11 0 0 0 D22 0 0 0 D33 σ= 0 0 0 0 0 0 0 0 σ33 (1.3)

1.2 L’étape de mise en forme des SMC 25

Figure 1.12: Cinématique de l’essai de cisaillement simple dans l’épaisseur des fibres.

pour la compression simple, et

D= D11 0 0 0 0 0 0 0 D33 σ= 0 0 0 0 σ22 0 0 0 σ33 (1.4)

pour la compression plane. Dans ces équations, D désigne le tenseur des taux de défor-mation et σ le tenseur des contraintes, exprimés dans le repère (e1, e2, e3) (voir figure

1.11). Ces deux sollicitations sont des “écoulements viscométriques”, à cinématique simple et homogène, qui permettent d’accéder directement au comportement élongationnel du matériau.

3) Dans l’essai de cisaillement simple décrit par la figure 1.12, les feuilles de SMC sont insérées entre deux plateaux parallèles. Le déplacement relatifs des deux plateaux permet alors d’obtenir une cinématique de déformation et un état de contraintes homogènes tels que : D= 0 0 D13 0 0 0 D13 0 0 σ= 0 0 σ13 0 0 0 σ13 0 σ33 (1.5)

Pour des fluides Newtoniens, les termes diagonaux du tenseur des contraintes σ sont nuls, mais dans le cas de fluides viscoélastiques, des contraintes normales peuvent se développer au cours du cisaillement.

A titre anecdotique, on trouve également des essais de traction dans le plan des feuilles de SMC [Lee et al., 1981] effectués par Lee et al., mais cet essai ne semble pas donner de bons résultats. En effet, ces auteurs montrent que les échantillons se disloquent après 3% de déformation environ.

A ce jour, les seuls essais pertinents utilisés jusqu’ici pour les SMC sont les essais homo-gènes impliquant des écoulements dits “viscométriques” tels que les compressions simple et plane et le cisaillement simple. La compression cisaillante, si elle est bien adaptée à l’étude

de certains fluides, n’est pas un outil d’analyse de la rhéologie des SMC très fiable car la cinématique de déformation des échantillons, fortement dépendante de l’anisotropie, ne peut-être connue avec exactitude. Identifier une loi de comportement avec un tel dispositif implique que l’on présuppose au préalable une forme pour cette loi de comportement. Ce genre d’approche amène parfois à des résultats aberrants, où les fonctions rhéologiques dépendent de la géométrie des échantillons [Silva-Nieto and Fisher, 1981].

1.2.3.2 Rhéologie des SMC : Propriétés essentielles observées expérimentalement Lee et al., [Lee et al., 1981], sont les premiers à présenter une étude expérimentale du comportement des SMC riche et rigoureuse. Leurs essais portent à la fois sur la pâte et sur le SMC à des taux de fibres de 10 et 30 %. Ils analysent de façon intensive le comportement de la pâte au moyen d’essais de cisaillement simple, de spectrométrie mécanique et de rhéométrie capillaire, et ce pour des températures allant de 25 à 70˚C. Les résultats permettent tout d’abord d’illustrer la forte viscosité de la pâte (de l’ordre de 500000Pa.s contre 10−3Pa.s pour l’eau). De plus, il apparaît que la viscosité de la pâte dépend du taux de cisaillement selon une loi de Carreau

η = η0(1 + (λ ˙γ)2) n−1

2

dont les paramètres sont présentés dans la table1.1.

Cette table montre également que la viscosité η0 dépend de la température selon

une loi de type “Arrhénius”

η0(T ) = K exp ( − b(T1 r − 1 T) ) avec K = 574800 Pa.s et Tr =298K. Température (◦C ) λ n η0 (Pa.s) 25 1.271 0.235 574800 40 0.171 0.29 83200 50 0.05 0.36 26600 60 0.016 0.372 9150 70 0.005 0.426 3280

Table1.1: Comportement de la pâte : paramètres de la loi de Carreau identifiés par Lee et al. [Lee et al., 1981]

Leurs tests de compression simple sur SMC chargés de fibres sont effectués à force constante et à rayon constant (comme le squeeze flow à rayon constant 1.10(b)) sur des

1.2 L’étape de mise en forme des SMC 27

disques de diamètre 200 mm, la lubrification des échantillons étant assurée par l’intermé-diaire de plaques de Teflon recouvertes d’une couche de graisse silicone. L’analyse de la surface des échantillons après déformation montre que le matériau subit globalement une cinématique de compression simple uniforme, même si localement la déformation n’est pas homogène. Les résultats montrent que la viscosité élongationnelle dépend non seulement de la vitesse de déformation axiale, mais aussi de la déformation totale.

A cause de difficultés expérimentales, très peu d’essais de cisaillement ont pu être réalisés dans cette étude. Toutefois, il en ressort un résultat essentiel. La viscosité élon-gationnelle des SMC augmente fortement avec le taux de fibres alors que la viscosité de cisaillement est assez peu affectée par cette grandeur. Lee et al. proposent ensuite une corrélation entre l’influence du taux de fibres mesurée expérimen-talement et une loi d’évolution inspirée des travaux de Batchelor [Batchelor, 1971].

Malgré la qualité de leur étude expérimentale et les tendances qualitatives intéressantes qui s’en dégagent, aucune tendance véritablement quantitative n’est proposée dans ce travail (3 taux de fibres, gamme de taux de cisaillement très étroite). De plus, l’évolution des propriétés du SMC n’est testée qu’à température ambiante.

Plus récemment, Lin et al. [Lin et al., 1997] et [Lin and Weng, 1999] ont poussé plus loin les investigations sur le comportement anisotrope des SMC. Leur travaux expérimen-taux ont permis de réaliser des essais de compression simple et des essais de compression en déformation plane (voir figure 1.11) sur des SMC à une fraction massique de fibres de 25% (fibres de 25.4 mm). En compression simple, les échantillons utilisés sont des disques de diamètre 150 mm et de hauteur 8 mm. En compression en déformation plane, ce sont des parallélépipèdes de dimensions 120× 44 × 8 mm3. Dans les deux cas, le

res-pect de la cinématique souhaitée est obtenu par une lubrification préalable de l’interface moule / SMC, et les compressions sont menées à vitesse de déformation axiale à peu près constante, variant entre 0.2 et 1s−1. Les résultats de ces expériences montrent que l’état de contrainte dépend non seulement de la vitesse de déformation, mais aussi de la déformation totale. Toutefois, la dépendance en la déformation est jugée si bien que le SMC est modélisé comme un fluide purement visqueux.

Cependant, ces auteurs ne considèrent qu’une seule fraction de fibres et une plage de vitesses de déformation très réduite (de 0.2 à 1 s−1), qui n’englobe pas forcément la gamme des sollicitations rencontrées lors de la mise en forme. En outre, ces essais sont pour l’instant limités au cas de compressions isothermes à température ambiante, ils ne permettent donc pas la prise en compte des modifications des propriétés rhéologiques avec la température.

Bien que les travaux récents marquent un progrès important dans l’étude rhéologique des SMC en prenant en compte la morphologie anisotrope des SMC, l’état de l’art en matière de rhéologie est encore assez peu avancé :

! les essais sont souvent réalisés dans des conditions expérimentales approximatives : pas d’analyse de l’influence de la taille des échantillons, vitesse de déforma-tion imparfaitement constante,

! pratiquement aucune donnée n’est disponible sur la dispersion ni sur la reproduc-tibilitédes essais,

! peu de preuves de l’homogénéité des essais sont fournies, bien que le problème ait été soulevé par Lee et al. [Lee, 1981]

! l’influence du taux de fibres sur le comportement anisotrope n’a jamais été étudiée de manière approfondie,

! l’influence de la température en conditions thermiques homogènes sur ces fonc-tions rhéologiques n’a jamais été analysée non plus, bien que la compression s’ef-fectue dans un moule chauffé à 150◦C industriellement,

! les matériaux utilisés sont souvent très différents ce qui rend la comparaison des résultats des différents auteurs pratiquement impossible.

Ainsi la base de données matériaux sur le SMC est très largement endémique et nécessite de plus amples investigations.

1.2.4 L’écoulement lors de la mise en forme : de l’observation à la simulation numérique

Comme la littérature concernant la rhéologie du matériau, les études in-situ des méca-nismes d’écoulement lors de la compression, c’est-à-dire dans des conditions thermiques et mécaniques hétérogènes proches du procédé, sont relativement peu abondantes. Ces observations expérimentales sont toutefois à la base de nombreux modèles d’écoulement utilisés dans des codes de simulation industriels.

1.2.4.1 Etudes expérimentales in-situ

La première contribution significative à l’étude expérimentale de la compression des SMC est due à Marker et Ford, [Marker and Ford, 1977]. Grâce à un moule instrumenté représenté figure 1.13, ils peuvent réaliser des essais de moulage à des températures de 130 à 150◦C à des vitesses de fermeture de l’ordre de 1 mm.s−1, légèrement inférieures à celles du procédé (qui sont de l’ordre de 10 mm.s−1). Des résultats intéressants de moulages d’échantillons de SMC faits d’empilement de flans de différents couleurs sont présentés (Fig. 1.14(a)). Ces essais montrent qu’au cours de la compression, les couches situées près de la surface du moule s’écoulent plus vite que les couches intérieures. Cet effet semble dû à la température. Le résultat de ces essais tendrait à prouver que

1.2 L’étape de mise en forme des SMC 29

Figure 1.13: Schéma du moule instrumenté de Marker et Ford [Marker and Ford, 1977].

l’écoulement des SMC se fait principalement selon un mode «préférentiel» dont la cinématique est schématisée par la figure 1.14(b).

Cependant, les conditions expérimentales de ces essais ne sont pas représentatives des conditions typiques rencontrées industriellement. La vitesse de compression est un peu faible et surtout l’élancement des empilements, 45 mm × 125 mm pour 10 couches de SMC, est beaucoup plus faible que dans les empilements typiques (environ 5 couches pour une taille de l’ordre de 300 mm × 300 mm).

Figure 1.14: Mécanismes d’écoulement observés par Marker et Ford [Marker and Ford, 1977].

En effet, un tel résultat est infirmé par les études de Barone et Caulk [Barone and Caulk, 1985]. Ces derniers auteurs, adoptant également la technique des couches de différentes couleurs, analysent en détail l’influence de la vitesse de fermeture et de la hauteur des échantillons sur la nature de l’écoulement. Les essais sont réalisés sur un moule plan chauffé à 150◦C , monté sur une presse capable d’exercer une force de 500 tonnes.

Les charges de SMC utilisées sont des empilements faits d’une alternance de couches noires et blanches qui forment des disques de diamètre de 300mm. Ces empilements re-présentatifs sont comprimés à deux vitesses différentes : 10 mm.s−1, vitesse représentative des conditions industrielles, et 1.75 mm.s−1vitesse volontairement trop faible. Les essais, résumés par la figure 1.15, menés sur des empilements de 3, 4, 5 et 6 couches de SMC, font apparaître deux caractéristiques essentielles :

! une vitesse faible favorise un écoulement de type préférentiel (Fig.1.14(b)), ! une épaisseur forte favorise également un écoulement préférentiel.

Toutefois, les conditions industrielles de moulage impliquent plutôt de fortes vitesses et des charges relativement fines (voir section 1.2.1). Les expériences de Barone et Caulk montrent alors que l’écoulement des SMC dans les conditions indus-trielles de la mise en forme est plutôt de type bouchon : le profil des vitesses dans l’épaisseur est uniforme et on se rapproche d’une cinématique de compression simple. Ce mode de déformation, non conforme aux prédictions des modèles d’écoulement en compression cisaillante (voir section1.2.3.1), peut être interprété de différentes manières : ! L’étude numérique de Lee et Tucker [Lee and Tucker, 1987] montre que, dans l’hy-pothèse d’un fluide isotrope, l’hétérogénéité thermique des conditions de moulage et la nature rhéofluidifiante des SMC peuvent expliquer le développement de l’écou-lement bouchon. Dans les conditions typiques du moulage, il se crée en effet un gradient de viscosité dans l’épaisseur du matériau. La matière est plus fluide sur les bords qu’au centre, ainsi tout le cisaillement se retrouve concentré près des surfaces du moule et le cœur de la matière est principalement en élongation. ! La nature anisotrope du matériau contribue également à amplifier ce phénomène.

En effet, les résultats expérimentaux de Lee et al., [Lee, 1981], montrent que la viscosité en cisaillement est de l’ordre de 100 fois plus faible que la viscosité élon-gationnelle. Dans les zones proches de la surface du moule, le matériau se déforme donc encore plus facilement en cisaillement.

1.2.4.2 Etude de l’écoulement dans les nervures

Les nervures présentes dans les moules, sont des parties essentielles des pièces en SMC qui contribuent à conférer aux pièces produites les propriétés de rigidité mécanique

né-1.2 L’étape de mise en forme des SMC 31

cessaires à leur tenue en service. Le bon remplissage des zones nervurées est l’un des gros problèmes de la conception des moules.

Les phénomènes qui y ont lieu sont extrêmement complexes et dépendants des conditions thermomécaniques de mise en forme. Aussi les mécanismes d’écou-lement en nervure ont ils fait l’objet de nombreuses études expérimentales [Osswald, 1987], [Michaeli et al., 1990], [Kia, 1991], [Kim et al., 1992], [Xu et al., 1993], [Hamada et al., 1994]. Ces travaux ont permis d’une part de mettre en évidence qu’il pouvait y avoir deux modes de remplissage illustrés par les figures et selon la géométrie de la nervure et les conditions de remplissage (température, vitesse, histoire de déforma-tion, ...).

D’autre part Xu et al. [Xu et al., 1993] montrent qu’il peut se créer une zone ségrégée au dessus de la nervure (fig. 1.16(c)).

Les travaux numériques de Cohnen [Cohnen, 1990] ont permis d’implanter le traitement du problème des nervures dans les codes industriels de simulation de la compression. La détermination du mode d’écoulement se fait par l’intermédiaire de 3 paramètres adimen-sionnels caractérisant d’une part le rapport des forces de pression aux forces visqueuses, et d’autre part la géométrie de la nervure (hauteur entre la partie supérieure et la partie inférieure du moule h, largeur de la nervure d, rayon du congé R).

1.2.4.3 Revue des modèles d’écoulement existants

A partir des années 80, ayant pris conscience de l’intérêt de pouvoir simuler l’ensemble du procédé SMC (remplissage, cuisson, refroidissement) afin de réduire les temps de conception et de mise au point des moules, de nombreux auteurs se sont attachés à développer des modèles d’écoulement permettant de prédire au mieux l’écoulement et les efforts nécessaires à la mise en forme.

On peut ainsi distinguer 4 classes de modèles.

Les approches simplifiées de type Hele-Shaw :

Elles sont issues d’un modèle d’écoulement développé pour la simulation du procédé d’injection des thermoplastiques par Hieber et Shen [Hieber and Shen, 1980]. Ces auteurs montrent que pour les pièces injectées d’épaisseur fine, l’écoulement est pratiquement un écoulement de Hele-Shaw, c’est-à dire que le champ des vitesses du fluide est pratiquement contenu dans le plan du moule et que la direction de la vitesse ne varie pas le long de la plus petite dimension du moule. L’approche de type Hele-Shaw est basée sur les hypothèses suivantes :

• fluide purement visqueux incompressible (isotrope) • épaisseur du moule faible devant les autres dimensions • écoulement dans le plan principal du moule

• vitesse nulle au contact avec le moule (écoulement rampant) • forces visqueuses dominantes devant les forces d’inertie

Silva-Nieto et al. [Silva-Nieto et al., 1980] sont les premiers à adapter ce modèle au cas de la compression d’un fluide Newtonien en conditions isothermes. Dans ce cas, le problème mécanique se réduit à un problème à deux dimensions dont la solution se résume à la résolution d’une équation de Poisson pour la pression moyennée dans l’épaisseur P :

P,x2

1+P,x22=

12η ˙h

h3 (1.6)

où η est la viscosité du fluide, h la hauteur courante du moule et ˙h la vitesse de fermeture du moule. L’obtention de cette équation repose sur l’utilisation des vitesses moyennées dans l’épaisseur $v1% et $v2%. Celles-ci sont calculées après la

résolution du problème en pression par $v1% = −

h2

12ηP,x1 et $v2% = − h2

12ηP,x2

Folgar et Tucker, [Tucker and Folgar, 1983], [Folgar et al., 1984], proposent ensuite une adaptation de ce modèle au cas d’un fluide à viscosité non linéaire en conditions anisothermes. Ce modèle est connu sous le nom de Generalized Hele-Shaw (GHS). La construction de ce modèle repose simplement sur l’introduction d’une viscosité η dépendant de la température T et d’un taux de cisaillement équivalent ˙γeq :

η = η( ˙γeq, T )

L’équation en pression moyenne prend alors la forme suivante :

(SP,x1),x1 + (SP,x2),x2 = ˙h, (1.7)

les vitesses moyennes s’écrivent : $v1% = − S hP,x1 et $v2% = − S hP,x2, et la quantité S vaut : S = * h 0 (x3− λ)2 η(x3) dx3

où λ est la valeur de x3 pour laquelle

∂v1

∂x3

= ∂v2 ∂x3

= 0. Pour des problèmes symé-triques λ = h/2.

1.2 L’étape de mise en forme des SMC 33

Ces auteurs ne présentent des résultats numériques que sur des géométries simples, dans le cas de fluides en loi puissance et en conditions isothermes.

Une implémentation numérique plus complète est présentée par Osswald et Tucker, [Osswald and Tucker, 1990]. Ces derniers mettent entièrement en œuvre une méthode de résolution par éléments finis/volume de contrôle (FE/CV) valable pour des géométries quelconques. Les comparaisons des profils de remplissage simulés et expérimentaux montrent que la méthode permet de prévoir correctement l’évolution spatiale de l’écoulement dans un moule complexe.

Plus récemment, Kwon et Kim, [Kwon and Kim, 1995], en se basant sur les ob-servations de Barone et Caulk, proposent une amélioration du modèle GHS en introduisant dans la formulation des termes permettant de prendre en compte le glissement entre le SMC et le moule. Ce phénomène est pris en compte par l’inter-médiaire d’un coefficient de frottement hydrodynamique analogue à celui proposé dans [Barone and Caulk, 1986].

Le modèle GHS est actuellement implanté dans le code éléments finis commercial EXPRESS, développé par l’IKV1

et la société M-Base2

. Il est utilisé pour la simulation des procédés SMC et GMT.

Les approches simplifiées basée sur les expériences de Barone et Caulk :

L’autre famille de modèles 2D actuellement utilisés dans l’industrie se base sur les observations expérimentales de Barone et Caulk, [Barone and Caulk, 1985]. A la suite de leurs essais en conditions semi-industrielles, ces auteurs proposent un modèle d’écoulement où le SMC est vu comme un matériau isotrope transverse incompressible, dont la direction privilégiée est la normale au plan des feuilles de SMC [Barone and Caulk, 1986]. Le champ des vitesses est supposé être de type compression lubrifiée, ce qui, dans le cas d’un moule plan de normale e3 se traduit par :

– la vitesse selon e3 est parfaitement déterminée et vaut :

v3= + ˙h h , x3,

où h est la hauteur courante de la matière et ˙h la vitesse de descente du moule. – les deux autres composantes du champ de vitesse sont indépendantes de x3et ont

donc la forme générale suivante :

vα= vα(xβ, t), α∈ {1, 2}, β ∈ {1, 2}

1. IKV : Institute für Kunststoffverarbeitung, Pontstr. 49, d-52056 Aachen, Allemagne 2. M-Base Engineering + Software Gmbh : Dennewartstr. 27, D - 52068 Aachen, Allemagne

En introduisant des efforts tangentiels de frottement dus au glissement de la matière sur le moule, la formulation intégrée dans l’épaisseur peut être écrite :

−P,α+ -Σαβ,β+ 2fα= 0.

Dans cette équation, P et -Σdésignent respectivement la pression et le tenseur des contraintes visqueuses intégrés dans l’épaisseur. Le terme fα désigne les efforts de

frottement appliqués sur les faces supérieures et inférieures de l’élément de matière, dans l’équation d’équilibre intégrée, il joue le rôle d’un effort surfacique. Ces efforts sont supposés identiques sur la face supérieure et la face inférieure.

La loi de comportement 2D suivante est adoptée pour le calcul des contraintes intégrées :

-Σ= h.λ-IDI-+ 2µ -D

/

où -I est le tenseur identité 2D, -Dle tenseur des taux de déformation dans le plan, -ID

la trace de -D, et où λ et µ sont des paramètres scalaires homogènes à des viscosités (Pa.s), qui peuvent dépendre de D et de la température. Dans leur étude, Barone et Caulk montrent également que pour une orientation des fibres parfaitement isotrope dans le plan, ces paramètres sont liés par la relation λ = 2µ. Le modèle implique finalement la résolution de l’équation d’équilibre en vitesse et pression suivante :

−P,α+ µhvα,ββ+ 2fα = 0.

La meilleure approximation de la réponse du matériau est obtenue en utilisant un frottement de type hydrodynamique, c’est-à-dire dépendant de la vitesse. Ils proposent dont d’utiliser une loi de frottement de type Newtonienne :

fα=−κHvα.

où κH est un coefficient de frottement visqueux supposé constant.

Dans le cas de charges très fines, le terme de frottement fα devient prépondérant

devant le terme issu du comportement du matériau. Le modèle se simplifie alors grandement, et se transforme en un problème de Poisson analogue à celui du modèle GHS :

P,x2

1+Px22 =

2κH˙h

h (1.8)

Ainsi, par rapport au modèle GHS, seule la dépendance de P avec h change. Les deux modèles se prêtent donc aux mêmes techniques de résolution numérique [Osswald and Tucker, 1990]. La notion de charge fine est discutée par Melby et Castro [Melby and Castro, 1986] qui montrent que pour une pièce de dimensions typiques en SMC, la charge peut être considérée comme “rhéologiquement épaisse” au début du moulage, mais qu’elle devient “rhéologiquement fine” en fin de com-pression. L’écoulement en fin de compression est alors bien décrit par (1.8).

![Figure 1.7: Evolution du taux de conversion dans l’épaisseur à différents instants selon le modèle thermocinétique identifié par Cara [Cara, 2001].](https://thumb-eu.123doks.com/thumbv2/123doknet/7790504.259862/19.892.213.582.152.477/figure-evolution-conversion-épaisseur-instants-modèle-thermocinétique-identifié.webp)

![Figure 1.15: Influence de la vitesse de fermeture et de l’épaisseur initiale de l’empilement sur l’écoulement d’un SMC typique (taux de fibres massique 25%) dans un moule plan chauffé à 150˚C [Barone and Caulk, 1985].](https://thumb-eu.123doks.com/thumbv2/123doknet/7790504.259862/51.892.85.722.134.1004/influence-fermeture-épaisseur-initiale-empilement-écoulement-massique-chauffé.webp)