m UNIVERSITY Dli

SHERBROOKE

Faculte de genie

Departement de genie civil

EVALUATION DU COMPORTEMENT A LA FATIGUE ET DE LA

DURABILITE DE COMPOSITES EN PRFV FABRIQUES PAR

ENROULEMENT FILAMENTAIRE

Memoire de maitrise es sciences appliquees

Speciality : genie civil

Composition du jury:

Richard GAGNE

Radhouane MASMOUDI

Alejandro MAUPOME

Slimane METICHE

Patrick GIRARD

1*1

Library and Archives Canada Published Heritage Branch 395 Wellington Street Ottawa ON K1A0N4 Canada Bibliotheque et Archives Canada Direction du Patrimoine de I'edition 395, rue Wellington Ottawa ON K1A0N4 CanadaYour file Votre reference ISBN: 978-0-494-49505-6 Our file Notre reference ISBN: 978-0-494-49505-6

NOTICE:

The author has granted a non-exclusive license allowing Library and Archives Canada to reproduce, publish, archive, preserve, conserve, communicate to the public by

telecommunication or on the Internet, loan, distribute and sell theses

worldwide, for commercial or non-commercial purposes, in microform, paper, electronic and/or any other formats.

AVIS:

L'auteur a accorde une licence non exclusive permettant a la Bibliotheque et Archives Canada de reproduire, publier, archiver,

sauvegarder, conserver, transmettre au public par telecommunication ou par Plntemet, prefer, distribuer et vendre des theses partout dans le monde, a des fins commerciales ou autres, sur support microforme, papier, electronique et/ou autres formats.

The author retains copyright ownership and moral rights in this thesis. Neither the thesis nor substantial extracts from it may be printed or otherwise reproduced without the author's permission.

L'auteur conserve la propriete du droit d'auteur et des droits moraux qui protege cette these. Ni la these ni des extraits substantiels de celle-ci ne doivent etre imprimes ou autrement reproduits sans son autorisation.

In compliance with the Canadian Privacy Act some supporting forms may have been removed from this thesis.

Conformement a la loi canadienne sur la protection de la vie privee, quelques formulaires secondaires ont ete enleves de cette these.

While these forms may be included in the document page count,

their removal does not represent any loss of content from the thesis.

Bien que ces formulaires

aient inclus dans la pagination, il n'y aura aucun contenu manquant.

RESUME

Dans l'optique de remplacer dans un avenir rapproche les poteaux en bois utilises dans les re-seaux d'eclairage et de distribution de l'electricite, ce memoire de maitrise presente une etude sur une technologie alternative: les poteaux en materiaux composites (PRF). Ceux-ci offrent des avantages particulierement interessants pour cette industrie puisqu'ils sont entre autres le-gers et resistants a la corrosion, en plus d'etre peu couteux a installer et a entretenir. L'objectif de ce projet de recherche est de determiner la durability du materiau utilise dans la fabrication de ces poteaux. Celui-ci se traduit par une etude du comportement en fatigue et une evalua-tion des effets de certains facteurs environnementaux. Les poteaux considered sont produits par enroulement filamentaire a l'aide de deux types de fibres de verre (A et B) et de resine epoxy. Les experimentations ont ete effectuees sur des echantillons normalises preleves a partir des trois zones (I, II et III) de differents poteaux (20, 33, 35 et 40 pieds de longueur), permettant ainsi de considerer l'mfluence de divers parametres techniques et geometriques.

Les essais de fatigue simulent les effets dus aux charges du vent. Le principe de ces derniers est d'appliquer une charge de facon repetitive jusqu'a la rupture du materiau. Le concept de la limite d'endurance a ete utilise pour analyser les resultats. II s'agit de determiner l'amplitude maximale, exprimee en pourcentage de la resistance ultime, pouvant etre supportee indefini-ment par un echantillon sans qu'il n'y ait rupture apparente. En resume, les trois zones du poteau 40-B ont pratiquement le meme comportement en fatigue (limite d'endurance variant de 25% a 29%). Les fibres de type A, plus legeres, indiquent une meilleure performance en fatigue que les fibres de type B (35% contre 28%). La zone III du poteau 35-B a ete de loin superieure a la meme zone des poteaux 33-B et 40-B (47% par rapport a 23% et a 25%).

Puis, les effets resultant des interactions de l'eau avec les poteaux en PRFV ont ete evalues. L'immersion prolongee dans de l'eau distillee et dans une solution saline a diverses tempera-tures a revelee une migration plus rapide dans le materiau pour une eau pure a temperature elevee. De plus, la resistance en flexion a diminue legerement en parallele avec ce vieillisse-ment. L'exposition a des cycles de gel/degel en milieu humide n'a presente, a long terme, aucun effet significatif sur les performances en flexion des echantillons.

LISTE DES MOTS CLES

Materiaux composites

Polymeres renforces de fibres de verre (PRFV) Lamines multi-couches Enroulement filamentaire Poteaux Durability Comportement a la fatigue Immersion Cycles de gel/degel Essais de flexion

REMERCIEMENTS

Je tiens d'abord a remercier mon directeur de recherche, Monsieur Radhouane Masmoudi, pour sa confiance et son soutien, ainsi que pour sa grande disponibilite. Je desire egalement remercier Monsieur Nicolas Simard, technicien au sein du groupe de recherche. Sans son aide lors de certaines etapes de mon programme experimental, notamment pour la preparation des echantillons et pour la realisation des essais mecaniques, il m'aurait ete impossible de terminer ce projet. Je ne peux omettre de souligner la participation de Monsieur Patrice Cousin, professionnel en recherche du departement de genie civil. Son assistance dans l'etude des effets associes aux rayonnements ultraviolets a ete grandement appreciee. Malheureusement, en raison de certaines problematiques rencontrees relativement au dispositif utilise pour le vieillissement, cette partie du programme experimental n'a pu etre completee et a du etre exclue de ce memoire. Un immense merci est adresse a FRE Composites inc., les fournisseurs des poteaux en PRF, pour leur confiance. Sans leurs precieuses contributions, ce projet n'aurait pu etre concretise. Enfin, je souhaite remercier le Conseil de recherches en sciences naturelles et en genie du Canada (CRSNG) ainsi que l'Universite de Sherbrooke pour le financement accorde.

TABLE DES MATIERES

1. INTRODUCTION 1 1.1 Contexte de l'etude 1 1.2 Objectifs 3 1.3 Methodologie 4 2. REVUE BIBLIOGRAPHIQUE 6 2.1 Quelques generalites 6 2.2 Constitution du materiau composite etudie 102.2.1 Fibres 10 2.2.2 Resines 14 2.2.3 Composites verre/epoxy 15

2.3 Enjeux lies a l'etude 17

2.4 Fatigue 18

2.4.1 Quelques definitions 18 2.4.2 Resistance a la fatigue 19 2.4.3 Mecanismes d'endommagement par la fatigue 23

2.4.4 Conditions d'essai 25

2.5 Vieillissements dans des conditions environnem en tales 28

2.5.1 Immersion prolongee en milieu aqueux 28 2.5.2 Exposition a des cycles de gel/degel en milieu humide 39

2.5.3 Conditions d'essai 41 3. DESCRIPTION DU MATERIAU 42

3.1 Introduction 42 3.2 Parametres de l'etude 43

3.3 Proprietes du materiau et caracteristiques des poteaux 45

4. DESCRIPTION DES VIEILLISSEMENTS ACCELERES 49

4.1 Immersion prolongee en milieu aqueux 49

4.1.1 Immersion dans une eau distillee 52 4.1.2 Immersion dans une solution saline 53

4.2 Exposition a des cycles de gel/degel en milieu humide 53

5. DESCRIPTION DES METHODES DEVALUATION DES PROPRIETES

MECANIQUES 56

5.1 Essais de fatigue 56 5.2 Essais de flexion 59

6. PRESENTATION DES RESULTATS 62

6.1 Fatigue 62

6.1.1 Essais detraction statique 62

6.1.2 Essais de fatigue 63

6.2 Immersion prolongee en milieu aqueux 76

6.2.1 Absorption 76 6.2.2 Modification des proprietes mecaniques 81

6.3 Exposition a des cycles de gel/degel en milieu humide 85

6.3.1 Modification des proprietes mecaniques 85

7. INTERPRETATION DES RESULTATS 93

7.1 Fatigue 93 7.2 Immersion prolongee en milieu aqueux 106

7.2.1 Absorption 106 7.2.2 Modification des proprietes mecaniques 114

7.3 Exposition a des cycles de gel/degel en milieu humide 119

7.3.1 Modification des proprietes mecaniques 120

CONCLUSIONS 130 RECOMMANDATIONS 138

BIBLIOGRAPHIE 142 APPENDICE (LES TYPES DE RUPTURE ET LES MODES D'ENDOMMAGEMENT). 146

LISTE DES FIGURES

Figure 2.1 -Composite stratifie 8 Figure 2.2 -Notation normalisee designant l'orientation des fibres dans les stratifies 9

Figure 2.3 -Procede d'enroulement filamentaire 10

Figure 2.4 - Resistance a la fatigue des verres E et R 20 Figure 2.5 - Courbes S-N de resistance a la fatigue pour divers types de composites

carbone/epoxyde 23 Figure 2.6 - Types de solicitations appliquees en fatigue dynamique 26

Figure 2.7 - Resistance a l'eau et a l'humidite des verres E et R 30 Figure 2.8 -Effets de plastification dans une macromolecule 36 Figure 2.9 - Representation des teneurs en eau dans un composite en fonction de son

epaisseur et de la duree d'exposition en milieu humide 37 Figure 2.10 - Cinetique de diffusion de l'eau dans un composite 37 Figure 2.11 - Evolution d'une propriete d'un materiau polymere hydrophile en fonction

du temps d'exposition au milieu humide 39

Figure 3.1 - Vue d'un poteau en PRFV 42 Figure 3.2 - Echantillon de dimensions normalisees utilise pour un essai de fatigue 43

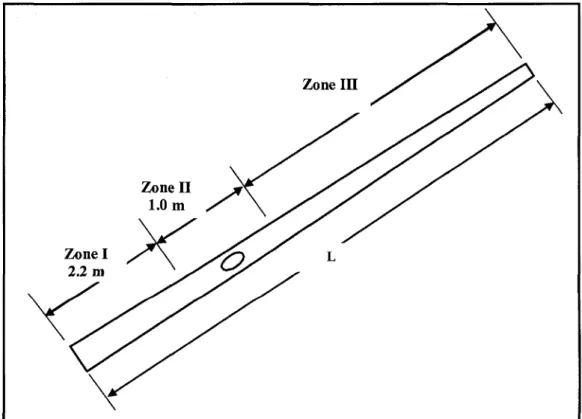

Figure 3.3 - Definition des trois differentes zones des poteaux en PRFV 44 Figure 3.4 - Echantillon dont les parois ont ete enduites d'une colle epoxy 48

Figure 4.1 - Contenants utilises pour les vieillissements en immersion 50 Figure 4.2 - Disposition des echantillons pour les vieillissements en immersion 50

Figure 4.3 - Immersion des echantillons dans une eau bouillante 51 Figure 4.4 - Fin des segments de gel et de degel dans un environnement humide 55

Figure 5.1 - Montage pour les essais de fatigue sur le MTS 810 57

Figure 5.2 - Echantillon en cours d'essai de fatigue 58 Figure 5.3 - Montage pour les essais de flexion sur le MTS 810 59

Figure 6.1 - Contrainte maximale appliquee (S), exprimee en % de la resistance en traction, en fonction du nombre de cycles requis (N) pour rompre des

specimens du groupe 33-B-III 65 Figure 6.2 - Contrainte maximale appliquee (S), exprimee en % de la resistance en

traction, en fonction du Ln du nombre de cycles requis (N) pour rompre

des specimens du groupe 33-B-III 65 Figure 6.3 - Contrainte maximale appliquee (S), exprimee en % de la resistance en

traction, en fonction du nombre de cycles requis (N) pour rompre des

specimens du groupe 35-B-III 67 Figure 6.4 - Contrainte maximale appliquee (S), exprimee en % de la resistance en

traction, en fonction du Ln du nombre de cycles requis (N) pour rompre

des specimens du groupe 35-B-III 67 Figure 6.5 - Contrainte maximale appliquee (S), exprimee en % de la resistance en

traction, en fonction du nombre de cycles requis (N) pour rompre des

specimens du groupe 40-B-1 69 Figure 6.6 - Contrainte maximale appliquee (S), exprimee en % de la resistance en

traction, en fonction du Ln du nombre de cycles requis (N) pour rompre

des specimens du groupe 40-B-1 69 Figure 6.7 - Contrainte maximale appliquee (S), exprimee en % de la resistance en

traction, en fonction du nombre de cycles requis (N) pour rompre des

specimens du groupe 40-B-II 71 Figure 6.8 - Contrainte maximale appliquee (S), exprimee en % de la resistance en

traction, en fonction du Ln du nombre de cycles requis (N) pour rompre

des specimens du groupe 40-B-II 71 Figure 6.9 - Contrainte maximale appliquee (S), exprimee en % de la resistance en

traction, en fonction du nombre de cycles requis (N) pour rompre des

specimens du groupe 40-B-III 73 Figure 6.10 - Contrainte maximale appliquee (S), exprimee en % de la resistance en

traction, en fonction du Ln du nombre de cycles requis (N) pour rompre

Figure 6.11 - Contrainte maximale appliquee (S), exprimee en % de la resistance en traction, en fonction du nombre de cycles requis (N) pour rompre des

specimens du groupe 40-A-II 75 Figure 6.12 - Contrainte maximale appliquee (S), exprimee en % de la resistance en

traction, en fonction du Ln du nombre de cycles requis (N) pour rompre

des specimens du groupe 40-A-II 75 Figure 6.13 - Pourcentage de gain en masse des specimens du groupe 40-A-III, pour

lesquels les parois n'ont pas ete impermeabilisees, en fonction de la

duree de 1'immersion pour differentes conditions de vieillissement 79 Figure 6.14 - Pourcentage de gain en masse des specimens du groupe 40-A-III, pour

lesquels les parois ont ete impermeabilisees, en fonction de la duree de

l'immersion pour differentes conditions de vieillissement 80 Figure 6.15 - Resistance en flexion des specimens du groupe 40-A-III en fonction de

la duree de l'immersion pour differentes conditions de vieillissement 82 Figure 6.16 - Courbe charge-deflexion pour le specimen #17 du groupe 40-A-III apres

huitmois d'immersion 84 Figure 6.17 - Resistance en flexion des specimens des trois zones d'un poteau de type

20-A en fonction de la duree et des differentes conditions de l'exposition

aux cycles de gel/degel 88 Figure 6.18 - Resistance en flexion des specimens des trois zones d'un poteau de type

33-A en fonction de la duree et des differentes conditions de l'exposition

aux cycles de gel/degel 89 Figure 6.19 - Resistance en flexion des specimens des trois zones d'un poteau de type

35-A en fonction de la duree et des differentes conditions de l'exposition

aux cycles de gel/degel 90 Figure 6.20 - Resistance en flexion des specimens des trois zones d'un poteau de type

40-A en fonction de la duree et des differentes conditions de l'exposition

Figure 7.1 - Comparaison des performances en fatigue des trois zones d'un poteau de

type40-B 93 Figure 7.2 - Etapes d'une rupture causee par le delaminage 96

Figure 7.3 - Mode de rupture en fatigue d'un echantillon du groupe 40-B-1 96 Figure 7.4 - Mode de rupture en fatigue d'un echantillon du groupe 40-B-III 97 Figure 7.5 - Mode de rupture en fatigue d'un echantillon du groupe 40-B-II 98 Figure 7.6 - Comparaison des performances en fatigue de la zone II de poteaux de

types 40-B et 40-A 99 Figure 7.7 - Mode de rupture en fatigue d'un echantillon du groupe 40-B-II 101

Figure 7.8 - Mode de rupture en fatigue d'un echantillon du groupe 40-A-II 101 Figure 7.9 - Comparaison des performances en fatigue de la zone III de poteaux de

types 33-B, 35-Bet 40-B 102 Figure 7.10 - Mode de rupture en fatigue d'un echantillon du groupe 33-B-III 104

Figure 7.11 - Mode de rupture en fatigue d'un echantillon du groupe 35-B-III 105 Figure 7.12 - Mode de rupture en fatigue d'un echantillon du groupe 40-B-III 105 Figure 7.13 - Resultats moyens exprimes en pourcentage de la valeur de reference en

fonction de la duree de l'immersion 115 Figure 7.14 - Resultats moyens exprimes en pourcentage de la valeur de reference en

fonction du type de conditionnement realise 115 Figure 7.15 - Mode de rupture en flexion d'un echantillon du groupe 40-A-III 118

Figure 7.16 - Rupture par delaminage observee sur un echantillon du groupe 40-A-III 119 Figure 7.17 - Resultats moyens exprimes en pourcentage de la valeur de reference en

fonction du nombre de cycles de gel/degel en milieu humide appliques 121 Figure 7.18 - Resistance en flexion exprimee en pourcentage de la valeur de reference en

fonction du type de conditionnement effectue 123 Figure 7.19 - Mode de rupture en flexion d'un echantillon du groupe 20-A-1 126

Figure 7.20 - Mode de rupture en flexion d'un echantillon du groupe 40-A-1 127 Figure 7.21 - Mode de rupture en flexion d'un echantillon du groupe 40-A-II 128 Figure 7.22 - Mode de rupture en flexion de quelques echantillons du groupe 40-A-III 129

Figure AP.l - Principaux types de rupture d'un stratifie 146 Figure AP.2 - Principaux modes d'endommagement d'un stratifie 147

Figure AP.3 - Etapes d'une rupture causee par le delaminage 147

LISTE DES TABLEAUX

TABLEAU 2.1 - DIFFERENTS TYPES DE FIBRES DE VERRE 11 TABLEAU 2.2 - PROPRIETES MECANIQUES EN TRACTION DE QUELQUES

FIBRES A USAGE TECHNIQUE 12 TABLEAU 2.3 - PROPRIETES DE FIBRES A HAUTES PERFORMANCES

MECANIQUES 13 TABLEAU 2.4 - MODULES DE CISAILLEMENT DE QUELQUES FIBRES 13

TABLEAU 2.5 - PROPRIETES MECANIQUES DES RESINES EPOXYDES 14 TABLEAU 2.6 - EVALUATION DES PROPRIETES DE DIFFERENTES RESINES

THERMODURCISSABLES 15 TABLEAU 2.7 - CARACTERISTIQUES MECANIQUES ET THERMIQUES DE

DIVERS COMPOSITES 16 TABLEAU 2.8 - COMPARAISON DE CARACTERISTIQUES DE MATERIAUX

COMPOSITES ET DE METAUX 17 TABLEAU 2.9 - LIMITE DE FATIGUE EN TRACTION (LIMITE D'ENDURANCE)

POUR CERTAINS COMPOSITES 21 TABLEAU 2.10 - CARACTERISTIQUES THERMIQUES DE FIBRES

INORGANIQUES 29 TABLEAU 2.11 - CARACTERISTIQUES CHIMIQUES DE FIBRES A USAGE

TECHNIQUE 29 TABLEAU 2.12 - PROPRIETES GENERALES DES PRINCIPAUX TYPES DE

FIBRES DE VERRE DE RENFORCEMENT 31 TABLEAU 2.13 -ABSORPTION D'EAU EN 24 h, EXPRIMEE EN % 32

TABLEAU 2.14 - RETRAIT, EXPRIME EN % 33 TABLEAU 2.15 - TEMPERATURE MAXIMALE D'UTILISATION EN CONTINU

TABLEAU 3.1 - PROPRIETES PHYSIQUES ET MECANIQUES DES FIBRES ET

DELARESINE 45 TABLEAU 3.2 - CARACTERISTIQUES GEOMETRIQUES DES POTEAUX EN

PRFV 46 TABLEAU 3.3 - SEQUENCES D'EMPILEMENT DES TROIS ZONES DES

POTEAUX EN PRFV 46 TABLEAU 3.4 - PROPRIETES PHYSIQUES DES POTEAUX EN PRFV 47

TABLEAU 4.1 - VARIANTES POUR LE VIEILLISSEMENT DANS DES

CONDITIONS DE GEL/DEGEL 54

TABLEAU 6.1 - RESISTANCE ULTIME EN TRACTION (EN MPa) DES

DIFFERENTS GROUPES DE SPECIMENS 62 TABLEAU 6.2 - RESULTATS DES ESSAIS DE FATIGUE REALISES SUR LES

SPECIMENS DU GROUPE 33-B-III 64 TABLEAU 6.3 - RESULTATS DES ESSAIS DE FATIGUE REALISES SUR LES

SPECIMENS DU GROUPE 35-B-III 66 TABLEAU 6.4 - RESULTATS DES ESSAIS DE FATIGUE REALISES SUR LES

SPECIMENS DU GROUPE 40-B-I 68 TABLEAU 6.5 - RESULTATS DES ESSAIS DE FATIGUE REALISES SUR LES

SPECIMENS DU GROUPE 40-B-II 70 TABLEAU 6.6 - RESULTATS DES ESSAIS DE FATIGUE REALISES SUR LES

SPECIMENS DU GROUPE 40-B-III 72 TABLEAU 6.7 - RESULTATS DES ESSAIS DE FATIGUE REALISES SUR LES

SPECIMENS DU GROUPE 40-A-II 74 TABLEAU 6.8 - POURCENTAGE DE GAIN EN MASSE DES SPECIMENS DU

GROUPE 40-A-IIIIMMERGES DANS DE L'EAU DISTILLEE A DIFFERENTES TEMPERATURES ET POUR LESQUELS

TABLEAU 6.9 - POURCENTAGE DE GAIN EN MASSE DES SPECIMENS DU GROUPE 40-A-IIIIMMERGES DANS UNE SOLUTION D'EAU DISTILLEE ET DE SEL A DIFFERENTES TEMPERATURES ET POUR LESQUELS LES PAROIS N'ONT PAS ETE

IMPERMEABILISEES 77 TABLEAU 6.10 - POURCENTAGE DE GAIN EN MASSE DES SPECIMENS DU

GROUPE 40-A-III IMMERGES DANS DE L'EAU DISTILLEE A DIFFERENTES TEMPERATURES ET POUR LESQUELS

LES PAROIS ONT ETE IMPERMEABILISEES 78 TABLEAU 6.11 - POURCENTAGE DE GAIN EN MASSE DES SPECIMENS DU

GROUPE 40-A-III IMMERGES DANS UNE SOLUTION D'EAU DISTILLEE ET DE SEL A DIFFERENTES TEMPERATURES ET POUR LESQUELS LES PAROIS ONT ETE

IMPERMEABILISEES 78 TABLEAU 6.12 - RESISTANCE EN FLEXION, EXPRIMEE EN MPa, DES

SPECIMENS DU GROUPE 40-A-III IMMERGES DANS DIFFERENTS ENVIRONNEMENTS A DE MULTIPLES

TEMPERATURES 81 TABLEAU 6.13 - DEFORMATION MAXIMALE DE LA SURFACE EXTERNE,

EXPRIMEE EN mm/mm, DES SPECIMENS DU GROUPE

40-A-III IMMERGES DANS DIFFERENTS ENVIRONNEMENTS

A DE MULTIPLES TEMPERATURES 83 TABLEAU 6.14 - MODULE TANGENT D'ELASTICITE,EXPRIME EN MPa,

DES SPECIMENS DU GROUPE 40-A-III IMMERGES DANS DIFFERENTS ENVIRONNEMENTS A DE MULTIPLES

TEMPERATURES 83 TABLEAU 6.15 - RESISTANCE EN FLEXION, EXPRIMEE EN MPa, DES

SPECIMENS DES DIFFERENTES ZONES DES POTEAUX DE TYPES 20-A, 33-A, 35-A ET 40-A EXPOSES A DES CYCLES

TABLEAU 6.16 - DEFORMATION MAXIMALE DE LA SURFACE EXTERNE, EXPRIMEE EN mm/mm, DES SPECIMENS DES DIFFERENTES ZONES DES POTEAUX DE TYPES 20-A, 33-A, 35-A ET 40-A

EXPOSES A DES CYCLES DE GEL/DEGEL EN MILIEU HUMIDE ..92

TABLEAU 7.1 - LIMITES D'ENDURANCE THEORIQUES ASSOCIEES A DIFFERENTS NOMBRES DE CYCLES POUR LES TROIS

ZONES D'UN POTEAU DE TYPE 40-B 94 TABLEAU 7.2 - LIMITES D'ENDURANCE THEORIQUES ASSOCIEES A

DIFFERENTS NOMBRES DE CYCLES POUR LA ZONE II DE

POTEAUX DE TYPES 40-B ET 40-A 99 TABLEAU 7.3 - LIMITES D'ENDURANCE THEORIQUES ASSOCIEES A

DIFFERENTS NOMBRES DE CYCLES POUR LA ZONE III DE

POTEAUX DE TYPES 33-B, 35-B ET 40-B 103 TABLEAU 7.4 - INDICE DE SATURATION MO YEN, EXPRIME EN

POURCENTAGE, DES ECHANTILLONS EN FONCTION DES DIFFERENTS CONDITIONNEMENTS APRES HUIT MOIS

LISTE DES SIGLES, DES TERMES TECHNIQUES ET DES

APPELLATIONS

ASTM : American Society for Testing and Materials. CDS : Densite critique des fissures.

CMO : Composite a Matrice Organique. PRF : Polymere Renforce de Fibres.

PPvFV : Polymere Renforce de Fibres de Verre.

Drapage : Sequence d'empilement des couches dans un stratifie, chacune etant constituee de fibres ayant une orientation donnee.

Intercouche : Qui est entre deux couches successives.

Interlamellaire (ou delaminage): Qui est entre deux plis successifs. Intralamellaire : Qui est a l'interieur d'un pli.

Patron de bobinage : Sequence d'empilement des couches dans un stratifie, chacune etant constituee de fibres ayant une orientation donnee.

Fibre de verre de type A : Fibre dont la masse lineaire est egale a 1100 g/km (450 verges/lb). Fibre de verre de type B : Fibre dont la masse lineaire est egale a 2000 g/km (250 verges/lb). Groupe d'echantillons: Ensemble d'echantillons ayant des caracteristiques communes

puisqu'ils sont preleves a partir de la meme zone d'un meme poteau. Chaque groupe d'echantillons est identifie en fonction de trois parametres, soit dans l'ordre la longueur du poteau considere, le type de fibres employe dans la fabrication de celui-ci ainsi que la zone de prelevement des echantillons. Ainsi, les codes d'identification sont constitues de trois termes et prennent la forme (20, 33, 35 ou 40 ; A ou B ; I, II ou III).

Serie d'echantillons : Ensemble d'echantillons issus d'un groupe donne et ayant ete soumis aux memes parametres de vieillissement (duree, conditions d'exposition, etc.).

Type de poteau : Chaque poteau est defini par sa longueur et par le type de fibres employe dans sa fabrication.

Zone I (ou zone enfouie) : Partie du poteau correspondant a la section enfouie dans le sol. Zone II (ou zone porte): Partie du poteau munie d'une ouverture permettant sa maintenance. Zone III (ou zone tige) : Partie superieure du poteau.

C H A P I T R E 1

I N T R O D U C T I O N

1.1 Contexte de l'etude

Les ingenieurs sont constamment a la recherche de nouveaux materiaux plus performants, mais aussi plus adaptes pour une application donnee. Le developpement des materiaux composites et leur integration dans plusieurs secteurs d'activites donnent graduellement lieu a une reconsideration des structures de genie civil actuelles. En effet, en raison de leurs excellentes proprietes (entre autres leur legerete, leur resistance a la corrosion, leurs faibles couts d'installation et de maintenance), ceux-ci represented souvent une solution tres interessante en vue de remplacer les materiaux plus conventionnels tels le bois, l'acier, l'aluminium et le beton. Dans cette optique, ce projet propose de se pencher sur le cas des poteaux, particulierement ceux qui sont utilises pour l'eclairage et le transport de l'electricite.

D'une part, actuellement, 90% du reseau nord-americain de distribution de l'energie electrique est constitue de poteaux en bois. Les poteaux d'eclairage sont egalement souvent con9us a l'aide de ce materiau. Cependant, le bois presente plusieurs lacunes pour ce type d'application, notamment en ce qui a trait a sa durabilite. Entre autres, les poteaux en bois doivent etre traites avec des pesticides et des produits chimiques de preservation sans quoi leur duree de vie se voit reduite de facon considerable. Puis, dans une perspective d'avenir, certains elements declencheurs viennent confirmer qu'il serait, pour ces cas, beaucoup plus avantageux de se tourner vers un tout autre materiau, plus approprie. En fait, le reseau vieillit et aura bientot besoin d'etre remplace. De plus, la croissance demographique des villes laisse entrevoir une expansion du territoire habite ainsi qu'une augmentation prochaine de la demande en electricite. Parallelement, les lignes utilisees pour le transport et la distribution de l'electricite ainsi que pour l'eclairage devront etre prolongees, voire multipliees. Cette forte demande menera possiblement a une penurie des poteaux en bois, laissant par la meme occasion un manque a combler. Enfin, les pressions de certains groupes environnementalistes poussent a considerer la recherche d'une alternative aux conventionnels poteaux en bois. En

potentiellement nefastes pour les humains et pour 1'environnement [COLEMAN, 2002; Anonyme, 1997]. D'autre part, le beton et l'acier sont, en petite quantite, egalement utilises dans cette industrie. Les poteaux fabriques a l'aide de ces materiaux demeurent cependant tres vulnerables lorsqu'ils sont exposes a des conditions climatiques et a des environnements agressifs.

Suite a cette mise en contexte, il apparait necessaire de developper un produit plus adapte. A cet egard, les poteaux en polymeres renforces de fibres (PRF) represented une solution interessante.

Or, une problematique se pose. En fait, les materiaux composites sont encore en plein developpement pour des applications en genie civil. Par consequent, les modeles actuels permettant de comprendre les lois qui regissent leurs comportements sous sollicitations en modes statiques et cycliques ne sont pas encore parfaitement au point et les connaissances demeurent limitees. Inevitablement, le comportement structural des poteaux en PRF est tres peu connu. D'ailleurs, il n'existe a ce jour aucune norme, procedure de conception et regie de calcul au Canada pour ce type de poteau [POLYSOIS et coll., 1998; NCHRP Report, 2003]. Chose certaine, l'etape cruciale qui, en genie civil, se doit imperativement de preceder la mise en marche d'un nouveau produit est 1'evaluation des comportements a court terme et a long terme du materiau qui le constitue. C'est pourquoi la recherche dans ce domaine est necessaire. Ainsi, a la lumiere de ces faits, il apparait que les comportements du PRF utilise dans la conception de ces poteaux, sous divers types de sollicitations (statiques et dynamiques) et suite a des exposions dans differentes conditions representatives de la realite, doivent etre etudies. La juste comprehension de ceux-ci permettra un dimensionnement optimal ainsi qu'une utilisation appropriee dans la pratique.

Les poteaux sur lesquels porte la presente etude sont produits par enroulement filamentaire. lis ont un profil tubulaire conique et possedent une section transversale circulaire. De plus, ils sont constitues de fibres de verre et de resine epoxyde.

1.2 Objectifs

L'objectif general de ces travaux de recherche est de contribuer au developpement des materiaux composites et a leur essor dans le domaine du genie civil. Pour ce faire, ce projet propose d'approfondir les connaissances sur la durabilite de ce type de materiau en etudiant ses comportements a court, mais surtout a long terme.

De facon plus specifique, les materiaux composites sont, dans ce projet, consideres en vue d'une application prochaine dans les reseaux de transport et de distribution de l'energie electrique de meme que pour l'eclairage. Les produits proposes par la compagnie FRE Composites inc. font l'objet de l'etude. Le principal objectif specifique lie a ce projet est de determiner la durabilite du PRF utilise dans la fabrication de ces poteaux et ce, en :

1) Evaluant son comportement en fatigue;

2) Evaluant son comportement face a differentes conditions environnementales, soit: - lors d'une immersion prolongee en milieu aqueux;

- lors d'une exposition a des cycles de gel/degel en milieu humide.

Le but des essais experimentaux est de reproduire les conditions reelles d'utilisation des poteaux. Les essais realises en fatigue permettent de simuler les forces repetitives exercees par le vent. Puis, les facteurs environnementaux susceptibles d'affecter la durabilite des PRF sont nombreux. Afin de ne pas exceder le cadre restrictif d'un projet de maitrise, deux fac-teurs ont ete privilegies. Ceux-ci ont ete selectionnes en fonction des principales caracteristi-ques du climat nord-americain. Sur cette partie du globe, l'eau joue un role considerable dans le vieillissement des structures et des ouvrages et ce, de differentes facons. Ainsi, les effets resultant de l'absorption par le materiau (evalues par l'immersion prolongee des echantillons) et ceux lies aux cycles de gel/degel en milieu humide sont consideres dans cette etude. Ces derniers sont mesures en soumettant le materiau a des vieillissements acceleres appropries.

Ce projet de recherche vise egalement 1'amelioration des produits proposes par FRE Composites inc. Ainsi, suite a la realisation de l'objectif specifique decrit ci-dessus, des recommandations sur differents parametres de conception d'un poteau en PRF pourront etre formulees et ce, en vue d'une utilisation dans les conditions etudiees.

1.3 Methodologie

L'atteinte des objectifs decrits ci-dessus requiert une planification adequate des essais. Divers produits sont obtenus du fournisseur, soit des poteaux de 20, 33, 35 et 40 pieds de longueur fabriques a l'aide de deux types de fibres de verre. Les essais sont realises sur des echantil-lons preleves sur les poteaux. Ceux-ci ont des dimensions normalisees basees sur les normes ASTM D 638 (echantillons en forme d'haltere) et ASTM D 790 (echantillons rectangulaires).

Les essais de fatigue sont realises en traction-traction a l'aide d'un signal sinusoidal ayant une frequence de 5 Hz. La valeur minimale des cycles est fixee a 10% de la resistance ultime des echantillons. Differentes amplitudes sont experimentees, le but etant d'obtenir une courbe de performance (courbe S-N). Cette derniere presente en ordonnee l'intensite de la contrainte maximale appliquee durant l'essai, exprimee comme une fraction de la resistance ultime de l'echantillon considere, et en abscisse le nombre de cycles requis pour atteindre la rupture de celui-ci. Un minimum de douze echantillons est recommande par la norme ASTM D 3479 pour developper chaque courbe de type S-N. L'usage d'au moins trois niveaux differents de chargement est egalement conseille. Toutefois, dans le but d'accroitre la precision des diverses courbes, le nombre d'echantillons prepares en vue des essais demeure toujours superieur au minimum recommande par la norme. De cette facon, les valeurs aberrantes peuvent etre rejetees. Puis, afin de determiner la resistance ultime du materiau, des essais statiques en traction doivent prealablement etre effectues sur cinq echantillons conformement a la norme ASTM D 3039. L'appareil utilise pour realiser tous les essais mecaniques est le 810 Material Test System (MTS 810). Celui-ci est disponible dans le laboratoire appartenant au groupe de recherche sur les materiaux composites de l'Universite de Sherbrooke.

Les vieillissements realises en immersion s'appuient sur la norme ASTM D 570 tandis que l'exposition aux cycles de gel/degel est basee sur la norme ASTM C 666. Pour l'etude de l'effet de l'absorption, plusieurs series d'echantillons issues de deux groupes distincts sont de-posees dans des bacs de plastique remplis d'eau. Ceux-ci sont places dans des chambres ther-miques situees dans le laboratoire d'hydraulique du departement de genie civil de l'Universite de Sherbrooke. Quatre temperatures (5°C, 23°C, 40°C et 50°C) ainsi que deux environnements

d'immersion (de l'eau distillee et une solution saline) sont utilises pour chacun des deux grou-pes. Les parois de certains echantillons sont impermeabilisees avec une colle epoxy resistante a hautes temperatures (jusqu'a 50°C) afin de reproduire les conditions reelles d'utilisation des poteaux. Les echantillons sont immerges pour une duree de huit mois. Puis, l'exposition aux cycles de gel/degel est realisee dans une chambre thermique situee dans un entrepot apparte-nant a l'Universite de Sherbrooke. Ce vieillissement est egalement effectue sur plusieurs se-ries d'echantillons, mais pour douze groupes. L'endommagement d'un materiau dans des conditions de gel/degel etant generalement cause par l'expansion thermique, lors du processus de gel, des particules d'eau presentes a l'interieur de celui-ci, la plupart de ces series sont par-tiellement saturees en eau avant le debut de l'exposition. Pour ce faire, ces dernieres sont pre-alablement immergees dans de l'eau a temperature ambiante et ce, pour une duree d'environ six semaines. Par la suite, le vieillissement est effectue en milieu humide, c'est-a-dire en depo-sant les echantillons dans des bacs de plastique contenant suffisamment d'eau pour les recou-vrir completement. Cependant, dans le but d'evaluer l'influence de divers parametres, quel-ques series d'echantillons demeurent a l'air libre, avec un taux d'humidite relative de 50%, et d'autres ne sont pas prealablement immergees. Enfin, pour la raison evoquee plus tot dans le cas des vieillissements realises en immersion, les parois de certains echantillons sont imper-meabilisees. Cette fois, c'est le silicone qui est utilise pour accomplir cette fonction. Les echantillons sont exposes a 500 cycles de gel/degel. Chaque cycle a une duree de 600 minutes. La duree des deux segments et les temperatures minimale et maximale des cycles sont selec-tionnees de facon a ce que l'eau contenue dans les bacs puisse geler et degeler completement.

Les effets des facteurs environnementaux sur le materiau a l'etude sont determines par une evaluation des proprietes mecaniques residuelles des echantillons. Dans le cadre de ce projet, les proprietes en flexion ont ete privilegiees. Celles-ci sont mesurees avant, pendant et apres l'exposition dans les differentes conditions decrites ci-dessus. Les mesures sont prises a des intervalles de un mois dans le cas de l'immersion et de 100 cycles pour le gel/degel. Les es-sais de flexion sont realises conformement a la norme ASTM D 790 avec la presse MTS 810.

Tous les resultats recueillis seront traites, puis analyses. Par la suite, des conclusions appropriees et des recommandations pourront etre formulees.

CHAPITRE 2

REVUE BIBLIOGRAPHIQUE

2.1 Quelques generalites

Les materiaux composites sont employes depuis les annees 60 dans plusieurs industries, entre autres celles de l'aerospatiale et de l'automobile. Par contre, l'utilisation de ce type de materiau dans les structures de genie civil comme alternative aux materiaux conventionnels n'est que tout recente. Ceux qui sont maintenant designes de facon courante sous le nom de materiaux composites sont aussi communement appeles des PRF (Polymeres Renforces de Fibres). Plus specifiquement, il s'agit de fibres ayant ete introduites dans une matrice organique constitute d'une resine synthetique. Le role principal des fibres est de supporter les charges et de fournir a 1'ensemble sa resistance et sa rigidite. Plusieurs fibres peuvent etre employees dans la fabrication des materiaux composites, mais pour les applications en genie civil, seules les fibres de verre, de carbone et d'aramide sont utilisees. Pour sa part, la resine remplit aussi diverses fonctions. En effet, elle lie et maintient les fibres en position, elle permet le transfert et la redistribution des charges entre celles-ci et enfin, elle les protege contre l'environnement. A la base, les resines sont classees en deux grandes families : les thermoplastiques et les thermodurcissables. En genie civil, seules ces dernieres sont utilisees et acceptees par les Codes et les Guides de calcul en usage. D'apres CHATAIN [1998], elles se distinguent entre autres par le fait qu'elles subissent une reaction chimique irreversible apres polymerisation. Egalement, ce type de resine, sous forme liquide, favorise 1'impregnation des fibres a la temperature ambiante. Les deux types de resines thermodurcissables acceptes par les Codes et les Guides sont les vinyl esters et les epoxy. Enfin, des fillers et des additifs comptent parfois parmi les constituants des PRF [BENMOKRANE, 2002; BENMOKRANE et coll., 2003].

C'est a la fin du 19e siecle qu'apparurent les premiers polymeres de synthese. A la meme

epoque, ce fut la naissance des fibres de verre pour usage decoratif. La production industrielle de ces dernieres debuta en 1933. Dans les annees 40, l'idee vint d'ameliorer les caracteristiques mecaniques des polymeres en y incorporant des fibres. Plusieurs resines,

notamment les epoxydes, furent egalement inventees au cours de cette meme decennie. Enfin, le compose issu de la combinaison de fibres et d'une matrice recut le nom de materiau composite dans les annees 60-70 [DESSARTHE, 1996].

Les PRF presentent une multitude d'avantages comparativement aux materiaux conventionnels comme l'acier, le bois et raluminium. Le paragraphe qui suit fait la synthese de ceux-ci. D'abord, les PRF sont resistants face a la corrosion. Puis, ils possedent d'excellentes rigidites et resistances specifiques, leur masse volumique etant relativement faible [CHATAIN, 2001]. Egalement, ils ont une excellente limite d'endurance. Les PRF sont tres durables, ce qui, d'une part, reduit les couts de maintenance et, d'autre part, augmente la duree de vie des structures. Ces materiaux sont aussi tres legers, ce qui facilite leur transport et leur installation. Leur neutralite electromagnetique les rend beaucoup plus securitaires que les materiaux conducteurs, specialement pour une application dans les lignes electriques. Aussi, l'aspect ecologique n'est pas a negliger. La realite est que, contrairement aux composites, le bois doit etre traite regulierement a l'aide de pesticides et de produits chimiques et ce, en vue d'assurer sa conservation. Or, ces produits sont nefastes pour l'environnement, mais aussi pour la sante humaine. Enfin, les PRF presentent un avantage interessant par rapport aux autres materiaux quant a l'aspect esthetique. En effet, ceux-ci offrent beaucoup plus de possibilites (formes, couleurs, etc.), ce qui permet aux concepteurs d'harmoniser les structures avec leur environnement pour ainsi amoindrir leur impact visuel [DESSARTHE, 1996].

Tel que mentionne precedemment, ce sont les fibres qui, dans les PRF, soutiennent la charge et resistent aux efforts appliques. Toutefois, comme l'explique ODRU [1992], la performance de ces renforts est fortement influencee par leur orientation a rinterieur du composite. Ainsi, de facon intrinseque, les materiaux composites possedent des proprietes mecaniques anisotropes concentrees dans la direction des fibres, notamment sur les plans de la raideur et de la resistance. Les proprietes transversales peuvent etre d'un a plusieurs ordres de grandeur plus faibles. Le renfort peut alors etre oriente en fonction du champ de contraintes appliquees. Or, une structure doit generalement supporter des efforts dans plusieurs directions. II devient alors interessant de combiner differentes couches de PRF, chacune etant soigneusement

dimensionnee et orientee, dans le but d'obtenir, dans un contexte donne, les performances recherchees optimales. II s'agit du concept de base du stratifie, tel qu'illustre a la figure 2.1. Toutefois, un defaut commun a tous les composites qui se presentent sous la forme d'un stratifie est leur faible resistance au delaminage, soit entre les differentes couches ou encore a l'interface fibres/matrice [CHATAIN, 2001].

Figure 2.1 - Composite stratifie (tiree de [DUPONT et coll., 1989])

II est a noter que la sequence d'empilement des couches (ou des plis) d'un stratifie est parfois designee par le terme « drapage ». Dans le present memoire, 1'expression « patron de bobinage » est egalement utilisee. La figure 2.2 presente la notation normalised employee pour designer 1'orientation des fibres dans les stratifies. En fait, Tangle d'orientation des fibres est determine par rapport a la direction dite a 0° defmissant la direction d'application de l'effort preponderant [DUPONT et coll., 1989].

Figure 2.2 - Notation normalisee designant l'orientation des fibres dans les stratifies

Les principales methodes de fabrication des PRF en genie civil sont le formage par moulage, renroulement filamentaire et la pultrusion. Le formage par moulage permet d'obtenir des pieces de differentes formes. II existe divers procedes relatifs a cette technique. Globalement, les fibres sont impregnees de resine et disposees en plusieurs couches dans un moule. Puis, la piece est comprimee (par exemple a l'aide d'une presse ou encore en effectuant le vide). L'ensemble est alors soumis a la polymerisation. Une fois durcie, la piece est demoulee et s'ensuivent les differentes etapes de fmition. Pour sa part, l'enroulement filamentaire, illustre a la figure 2.3, est le procede le plus couramment utilise pour la fabrication des lamines a section transversale non constante. Le principe est simple : les fibres sont d'abord impregnees dans la resine pour ensuite etre enroulees autour d'un mandrin rotatif. Le produit forme murit a meme ce cylindre avant d'y etre retire. Tout au long du procede, l'epaisseur, Tangle et la fraction volumetrique des fibres sont controles, d'ou l'avantage de choisir celui-ci pour l'obtention de lamines. Enfm, la pultrusion est particulierement appropriee pour la fabrication de structures composites longues ayant une section transversale constante (les tubes par exemple). De facon resumee, les fibres sont d'abord orientees a l'aide d'une serie de guides, avant d'etre immergees dans un bassin de resine thermodurcissable. Puis, les fibres impregnees de resine passent successivement dans une filiere de preformation et dans une

filiere chauffante. Finalement, le materiau forme est refroidi a l'air ou a l'eau [BENMOKRANE, 2002]. Les poteaux utilises dans la presente etude sont tubulaires et ont un profil conique, c'est-a-dire une section transversale non constante. D'apres les definitions ci-dessus, renroulement filamentaire est le procede le plus approprie pour la fabrication de ceux-ci, bien que la pultrusion puisse egalement etre employee. A titre informatif, l'enroulement filamentaire demeure un procede plus onereux en raison du cout du materiel utilise et du temps de mise en ceuvre [BERBAIN et coll., 1997; CHOUDIN, 2003].

Fibres Q\ „ 0 Bac

V

d'impr^gna Mandrin _ _ J Ciiiiii

tion-fr

Figure 2.3 - Procede d'enroulement filamentaire (tiree de [DESSARTHE, 1996])

2.2 Constitution du materiau composite etudie

Les poteaux en PRF utilises dans le cadre de la presente etude sont fabriques par enroulement filamentaire a l'aide de fibres de verre et de resine epoxy. La presente section resume rinformation disponible dans la litterature concernant ces deux composantes. Celles-ci sont d'abord considerees dans leur individualite, puis de facon combinee.

2.2.1 Fibres

Le choix de la fibre a introduire dans un composite est fondamental pour la performance et l'economie de la structure. Evidemment, chaque fibre a ses avantages et ses inconvenients. Le choix final est dicte par les caracteristiques et les proprietes recherchees pour une application donnee. La plupart des fibres possedent toutefois certaines caracteristiques communes : elles sont legeres, ont des performances mecaniques elevees et un comportement fragile [ODRU, 1992].

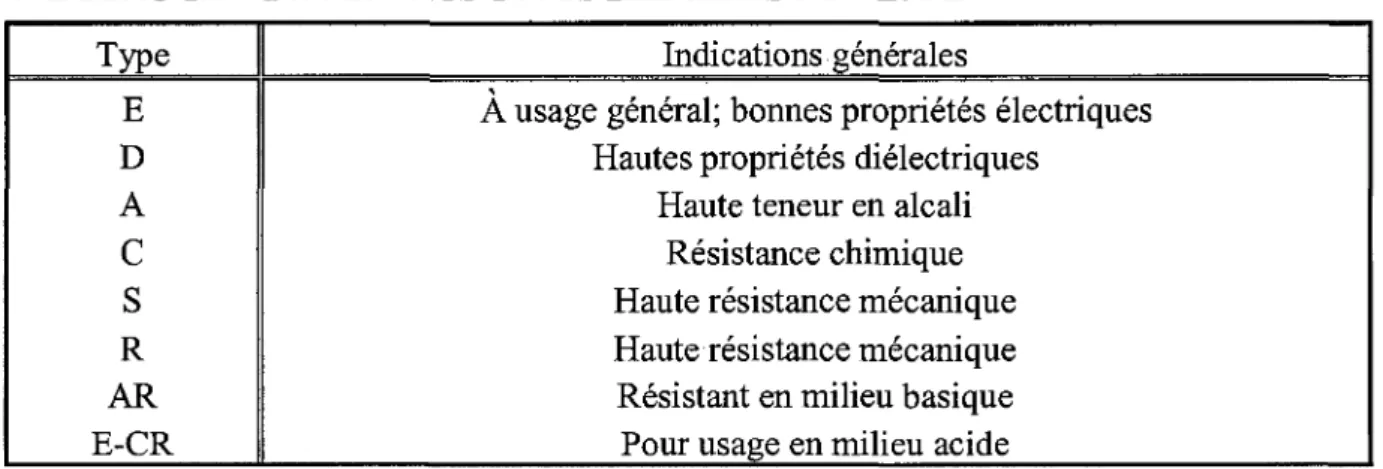

Les fibres de verre sont de loin celles qui sont les plus utilisees. En fait, celles-ci represented 90% en volume des fibres vendues [MORTAIGNE, 2005a]. Le cout de ces dernieres demeure le plus avantageux. En fait, il est generalement une quinzaine de fois inferieur a celui des autres fibres [DESSARTHE, 1996]. Cette raison motive parfois la decision de privilegier ces fibres pour certaines applications en genie civil. Aussi, selon CARAMARO [2005], celles-ci ont de bonnes performances mecaniques et thermiques, en plus de fournir d'excellentes proprietes isolantes. Par contre, elles presentent les caracteristiques de raideur (faible module) et les tenues en vieillissement les plus faibles [ODRU, 1992; LUYCKX, 1999]. Utilisees a l'origine comme isolant electrique, ces fibres sont a present principalement employees comme renforcement dans les composites [CARAMARO, 2005]. A ce titre, plusieurs types de fibres de verre sont proposes, chacun se distinguant par sa composition chimique et par son prix. Le tableau 2.1 inspire de GUILLON [1995] presente les differents types de fibres de verre disponibles sur le marche de meme que les particularites propres a chacun. Les poteaux utilises dans le cadre de la presente etude sont fabriques a partir de filaments continus de verre de type E, particulierement avantageux au niveau de leur prix. Les principaux benefices associes a ce type de fibres pour une application structurale se refletent par la resistance a la corrosion ainsi que l'allegement de la structure [ODRU, 1992].

TABLEAU 2.1 - DIFFERENTS TYPES DE FIBRES DE VERRE Type E D A C S R AR E-CR Indications generates

A usage general; bonnes proprietes electriques Hautes proprietes dielectriques

Haute teneur en alcali Resistance chimique Haute resistance mecanique Haute resistance mecanique Resistant en milieu basique Pour usage en milieu acide

Les tableaux 2.2 a 2.4 joints ci-dessous presentent les principales proprietes physiques et mecaniques des fibres de verre. II est a noter que certaines valeurs peuvent differer d'un tableau a l'autre. Une telle dispersion est attribuable d'une part a la provenance des fibres et

d'autre part aux essais, qui varient d'une source a une autre. D'autres proprietes, speciflques a la presente etude, sont egalement citees dans les sections qui suivent.

TABLEAU 2.2 - PROPRIETES MECANIQUES EN TRACTION DE QUELQUES FIBRES A USAGE TECHNIQUE (tire de [CARAMARO, 2005])

Fibres

Organiques

p p LITViscose HT

PA66 HT

p C T LITPVAHT

PENT

Para-ara-mide

Para™ara-mids HM

PBOHM

Inorganiques

Acier

Carbone HM

(M40)

Carbone HT

(T300)

Carbure de

silicium

Silice

Verre E

Verr© R

P .

(g/cm

3)

0,91

1,46

1,14

1,38

1,3

0,97

1,44

1,45

1,58

7,8

1,81

1,76

9 ftfGPal

6,4

19

6

13,8

30

90

60

120

270

200

392

£^%Jf200

78

73

86

(MPa)

736

730

960

970

1 200

2 700

2 900

2 900

5 800

2 800

2 740

3 530

2 900

3 540

2 500

3 300

( % ) I K K8

20

16

7

••a a1,9

2,5

1,8

0,7

1,31.5

1 5

{N/tex)

7

13

5 3

10

* » 141,7

82,8

172

^LO |.0216,6

i&DO^D78,4

S*fiL 134

(N/tex)

0,8

0,5

0,84

0,7

0,9

2,78

2,01

2

3,7

0,36

1,51

2,01

1,14

1,61

0,96

1,30

TABLEAU 2.3 - PROPPJETES DE FIBRES A HAUTES PERFORMANCES MECANIQUES (tire de [CARAMARO, 2005])

Nature PBO Para-aramide Polyethylene HT Verre S Verre E Bore Carbure de sili-cium Carbone HR Module d'elasticite (GPa) 360 185 170 90 75 415 200 Resistance en t r a c t i o n (GPa) 5 7 3,4 3 4,5 3,5 o>t> 2,8 3,2 Masse v o l u m i q u e (g/cm3) 1,58 1,47 0,97 2,46 2,58 2,8 1,76 Resistance en compression (GPa) 0,2 a 0,4 0,32 a 0,46 0,17 1,1 0,81 5,87 3,1 Z , Q Q

TABLEAU 2.4 - MODULES DE CISAILLEMENT DE QUELQUES FIBRES (tire de [CARAMARO, 2005]) Nature Verre

Acier

Polyarnide 6 Polypropylene Polyester Rayonne Laine Aery li que Para-aramide M o d u l e de cisaillement G (GPa) 0,33 a 0,48 0,75 W J P O O 0,84 1 1 , 2 1,3 1,0 a 1,6 1,8 M o d u l e de t r a c t i o n / M o d u l e de cisaillement CGPaJ 2,0 2,8 5,8 8,2 *3,Z 7 02.2.2 Resines

Les matrices thermodurcissables occupent 70% en volume de part de marche, dont 15% pour les resines epoxydes [MORTAIGNE, 2005a]. Ces dernieres sont les plus utilisees dans les composites structuraux [ODRU, 1992]. Elles offrent une excellente isolation electrique et sont moins affectees par l'eau et la chaleur que les autres resines [BARDONNET, 1992]. C'est pourquoi elles peuvent avantageusement etre employees dans le domaine du transport de l'energie electrique. Cependant, en raison de leurs caracteristiques mecaniques beaucoup plus faibles, elles influent tres peu sur les proprietes mecaniques des composites dans le sens des fibres [ODRU, 1992].

Les tableaux 2.5 et 2.6 presentent les principales proprietes physiques et mecaniques des resines epoxydes. Comme pour les fibres de verre, d'autres proprietes plus specifiques sont ajoutees dans les prochaines sections.

TABLEAU 2.5 - PROPRIETES MECANIQUES DES RESINES EPOXYDES (tire de [BARDONNET, 1992]) Caracteristique Contra!nte a la rupture en traction ». ANongementa la rupture en traction , Contrainte a la rupture en compression Contrainte a la rupture en flexion Allongemant maximal a la rupture en flexion. Module d'Young en traction Coefficient de Poisson Resistance au choc Charpy Norm® ISO 527 ISO 527 ISO 604 ISO 178 ISO 178 DIN 53457

Valeur moyenne pour la formula de reference 7 0 a 8 Q N / m m2o u M P a i a 1,5% 140 a 150 N/mrn2 ou MPa 110 a 130 N/mrn2 ou MPa 1,2 a 1,7% 10 2 0 0 N / m m2o u MPa « 0 . 3 5 ISO 179 7 a 1 0 k J / m2

TABLEAU 2.6 - EVALUATION DES PROPRIETES DE DIFFERENTES RESINES THERMODURCISSABLES (tire de [BENMOKRANE, 2002])

Densite

Remit tie cure, 36

Resistance, en flexion, Mpa

Resistance a la traction, Mpa ,

Mctdule d'elasticite, GPa Allongemenl, %

Temperature limite, °C Resistance a 1'eau Resistance aux snlvants Resistance aux acides Resistance aux alcaiis

Polyesters non-satur-e*' Oitho 1.1-1.4 5-12 100-135 50-75 3.2-4.5 1.2-4.0 80-100 passable faible passable faible Iso'-1.1-1.4 5-12 100-140 55-90 JS"""nr 0.8-2.8 "T00-130; ' ' bomae passable bonne faible a pass.

••• v tpaxm •;"••;

•;polyaratne' altp&atkjife 1.2-1.3 1-5 85-125 50-70 3.5 1.0-3.5 100 bonne faible a pass. faible a pass. faible a pass. • * amiae .; V aromattque^ 1.2-1.3 1-5 80-130 60-75 3.0-3.5 * »•***!? )t «•? 120-18O exceEente bonne pass, a b o n n e bonne ';Vittytet»i5s'-1.1-1.3 5.4-10.3 110-130 70-85 3.3 1.04.0 150-180 bonne pass, a bonne bonne bonne 2.2.3 Composites verre/epoxyLes PRF constitues de verre et d'epoxy sont en fait des composites a matrice organique (CMO) renforcee de fibres inorganiques. Le tableau 2.7, tire de [DESSARTHE, 1996] et joint a la page suivante, permet de comparer les caracteristiques mecaniques et thermiques de divers composites couramment employes, dont le composite verre/epoxyde fabrique par enroulement filamentaire. Les plages des valeurs proposees sont tres larges, certes, mais l'interet de ce tableau reside davantage dans la comparaison des ordres de grandeur des proprietes des differents composites. Egalement, le tableau 2.8, provenant de [CHATAIN, 2001], permet de faire quelques comparisons entre les proprietes de quelques materiaux composites specifiques et celles de certains metaux, soit un acier, un alliage d'aluminium et un alliage de titane. En somme, ce tableau fournit un apercu des ordres de grandeur associes aux proprietes de materiaux issus de families differentes.

TABLEAU 2.7 - CARACTERISTIQUES MECANIQUES ET THERMIQUES DE DIVERS COMPOSITES (tire de [DESSARTHE, 1996])

Msteriaux M b * en oeuvte Denshe Taux de fibres masse) THERMODURCISSABLES RENFORCES Polyester Epoxyde -vsne Pslyester -verre Phenol ique-v©rra SMC-BMC RTM Stratifica-tion Enrc.uk-mertt Pu Illusion Compres-sion 1,7-2,1 1,5-1,7 1,4-1.6 1,7-2,2 1,6-2 1.7-1,9 15-30 25-50 30-50 30-80 40-80 5-25 THERMOPLASTIQUES RENFORCES Acstal PeJyam.de Polycarbo-nate Polyethylene Polypropy-lene Polystyrene Polysuifone ASS PVC PPO SAN Polyester sat lira Inj action 1,6-1,7 1.5-1,7 1.2-1,5 1,1-1,3 1,1-26 1.2-1,3 1,4-1.6 1,2-1,4 1,5-1,6 1,2-1,4 1,5-1,6 1,3-1,4 20-40 6-60 20-40 10-40 20-40 20-36 20-40 20-40 15-35 20-40 20-40 20-35 Flexion Limite Module (MPs' 70-210 70-275 110-195 700-1 900 700-1 250 125-166 100-195 50-350 120-210 50-85 50-80 70-120 145-180 160-180 140-170 120-216 100-146 130-200

THERMOPLASTIQUES NON RENFORCES Acstai PMMA Polyamide Polycarbo-nate Polypropy-Polystyrena Pe>lyaulf«ne ABS PVC rigid** PPO SAN Injection 1.4 1.18 1,1-1,2 1.2 0.9 1,05 1,25 1,05 1.4 1,05 1,08 ; 0 0 0 0 a 0 0 0 0 0 0 90-100 60-70 35-125 90-100 35-55 20-70 5-35 50-80 90-110 100-110 65-120 I iGPaj 10-14 9-12.5 7-8 3S-48 28-40 21 5,5-9 1,5-18 5-10 1.5-4,5 2.5-5.6 6,5-8.6 5,6-10 6,6-10 6-11 5.6-10 5-12,5 6-10 3 3.3 1,6-3 2 0,5-2 0,5-3,5 3 2-3 3 3 3.5 Traction Limite Module IMP*; 25-140 170-210 60-125 560-1 750 410-1 260 50-120 60-126 90-230 80-170 45-80 35-70 70-100 80-140 80-110 100-125 100-150 90-125 100-130 56-70 60-70 60 60-75 20-35 20-35 70 45 40-50 70 70-80 iGPaf 11-17 6-14 5-12 28-62 28-41 18-20 6.5-10 1.4-14 5-12 3-6 3-6 5,8-a 10 4-7 7-12 6,5-10 6-13 M l 2,8-3,4 3,2 1.4-3.4 2.4 0,8 1.4-2.8 2,6 1,9-2,8 2.8 2.6 3,4 Compression (MPai 100-210 100-210 100-170 310-480 210-480 100-240 80-120 90-170 100-170 30-56 40-55 80-130 145-180 80-150 90-120 126-140 80-160 110-126 34 -50-70 85 25-55 26-62 100 60-190 -100 100-110 Dtirete Rockwell H SOS 112 B 4 0 a 105 R 40 a 105 M 9 8 * 120 R 8 0 4 1 1 2 M 9 0 o 9 9 M 7 8 a 9 4 R 110 a 120 M 7 6 a 100 M 60 a 65 H95 a 115 M 7 0 » 9 5 M 85 a 92 M 75 a 102 M 8 0 a 8 8 M 9 5 M 77 a 103 R 113 a M 7 0 M 78 a 94 M 9 5 R108 a118 M 7 0 R 5 0 a 1 l 0 M 12 a 45 M 6 9 a R 1 2 R 113 M 8 0 M 7 6 M 8 0 Conduc-tivity thermictue cW/m - " O 0,19-0,24 0,19-0,26 0,17-0.23 0,28-0,33 0,28-0,33 0.16-0,30 0,41 0,35 0,20 0,40 0,16 0,16 0,26 0,16 0,16 0,16 0,25 0,31 0,19 0.25 0,20 0.16 0,16 0,26 0,16 0,16 0,16 Capacite therm ique massitiue ikJ/kg • "CI 1,2-1.5 1,2-1.4 1.3-1.4 0,96-1 0,92-1 0,84-1,25 1,46 1,25-1,46 t,26 0,96-1,46 1,80 1,46 1,67 1,25 Coeffi-cient de dilatation thermiqtte Uim/rn - ° Q 14-22 18-32 22-36 3,6-11 6.4-14 8-16 34-63 20-38 22-32 30-48 29-43 30-40 22-30 29-36 22 18-36 29-38 43-60 81 70 100-113 70 68 40-100 56 74-94 -64 65 T F C i l i TO 200-260 180-205 180-206 180-205 160-190 200-260 155-170 150-260 140-150 66-85 110-160 90-106 1 7 M 8 0 100-115 66-75 105-156 100-110 190-240 HO-125 105 60-65 126-140 SC-60 80-95 175 100-120 70-75 190 90-105 T U C i i i f C I 150-200 78-200 70-180 260 70-260 160-180 85-105 150-206 135 150 150 80-90 170-200 90-110 60 115-130 90-105 135-190 85-105 85 120-150 135 90-115 65-80 160-175 65-110 60 100 80

Valeurs a temperature ambiante.

(1) TFC = Temperature de flechissement sous charge;

TABLEAU 2.8 - COMPARAISON DE CARACTERISTIQUES DE MATERIAUX COMPOSITES ET DE METAUX (tire de [CHATAIN, 2001])

Caracteristiques Caracteristiques en traction : Resistance a la rupture R.... (MPa) Module d'Young E SGPaJ Masse volumique p (g/cm3) Resistance a la

Metaux Composites a matrices organiques (1)

Acier '< * " 'aBe I * " 'a9e Bore/ Carbone HR/

3B NOD16I a'u m'n'u m i titans resine reside ;

Carbone HM/ resine

Aramide/ Verre R/ resine resine AU 4 SG | TA 6 V epoxyde epoxyde inoxvde epoxyde epoxyde

1 850 200 7,9 rupture rnassique Rfpg (km) Module d'Young rnassique Eipg (km) Coefficient de dilatation lineique (K~1) longitudinal transversal 24 2 500 500 72 2,8 18 2 600 1 000 110 4,45 2 000 1 000 a 1 300 1 000 1 300 a 1 800 1 800 a 2 000 i 220 2,1 130 1,5 95 23 2 500 ' 10 500 66 a 86 8 700 200 1,7 60 11 800 75 1,37 95 a 130 5 500 53 2 90 a 100 2 650 12-10"6 23-10"-8 1 2 - 1 0- 6 23-10"6 (2) (2) (2) (2) -0,2 • 10"6 i - 0 , 8 - 1 0- 8 1 - 5 - 1 0 "8 35 -10"* i 35-10"6 i 60-10"* 6 - 1 0 "6 31 • 10"13 Composites a matrice metallique (11 Bore/ aluminium 1 250 a 1 800 230 2,7 45 a 66 8 500 (2) (2)

g : Acceleration due a la pesanteur.

(1) Composites unidirectionnels a 60% en volume de fibre. (2) Valeurs inconnues de l'auteur.

2.3 Enjeux lies a l'etude

Tel qu'explique precedemment, les materiaux composites apportent des gains interessants dans le domaine du genie civil. Cependant, leur durabilite dans les structures est un parametre majeur qui merite d'etre analyse. En fait, la connaissance du comportement a court, mais surtout a long terme, des composites a matrice organique avec des renforts fibreux est un enjeu important pour les concepteurs de meme que pour les utilisateurs. II importe de savoir le predire en prenant en consideration l'ensemble des efforts appliques sur le materiau une fois la structure mise en service, le but ultime etant de realiser un dimensionnement adequat lors de la conception. Ce comportement se doit d'etre totalement integre a la certification des structures composites a matrice organique avant leur utilisation et leur mise en marche a grande echelle, d'ou l'utilite du projet de recherche propose dans ce memoire. Lorsqu'il est question de prevoir les comportements a long terme d'un materiau dans des conditions donnees, il est imperatif d'utiliser la methode des vieillissements acceleres. Ceux-ci doivent

par la suite etre correles aux vieillissements de ce meme materiau dans sa configuration structurale et dans ses conditions d'emploi usuelles. Le facteur d'acceleration choisi pour les experimentations ne doit toutefois pas modifier les mecanismes d'evolution du materiau [MORTAIGNE, 2005a].

Suivant cette optique, la presente etude a pour but de determiner les comportements mecaniques, physiques et chimiques a court, mais surtout a long terme, du materiau constituant les poteaux. Plus precisement, le programme experimental propose une analyse de la resistance en fatigue et une evaluation des impacts de quelques interacteurs environnementaux potentiellement influents. Ainsi, les effets associes a l'eau pour differents contextes seront reproduits par deux vieillissements acceleres, soit une immersion prolongee en milieu aqueux et une exposition a des cycles de gel/degel en milieu humide. Les prochaines pages font etat de la revue de la litterature concernant ces facteurs susceptibles d'affecter la durability du PRFV a l'etude.

2.4 Fatigue

2.4.1 Quelques definitions

D'abord, il faut specifier que la fatigue peut etre statique ou dynamique. La fatigue statique fait reference a des phenomenes pour lesquels un parametre demeure constant au fil du temps. II est possible de distinguer dans cette categorie le fluage ainsi que la relaxation. Dans le premier cas, la contrainte appliquee demeure constante tandis que dans le second cas, c'est la deformation dans le materiau qui reste inchangee. Cependant, dans la pratique, les materiaux ne supportent pas exclusivement des chargements statiques, c'est-a-dire constants dans le temps, mais peuvent egalement etre soumis a des sollicitations cycliques a frequences constantes ou variables. II s'agit de la fatigue dynamique, plus severe encore que la fatigue statique. C'est ce phenomene bien precis qui fait l'objet d'une etude dans le present projet de recherche.

En fait, lorsque des materiaux sont soumis a des chargements cycliques, ils tendent a se rompre et ce, pour des contraintes appliquees inferieures a leur resistance ultime. Le but des essais de fatigue dynamique est de definir quantitativement la limite d'endurance d'un materiau soumis a une sollicitation periodique, c'est-a-dire 1'amplitude maximale qu'il peut supporter indefiniment, sans rupture apparente. En pratique, il est d'usage de definir une limite conventionnelle d'endurance pour un critere de fin de vie et un couple « nombre de cycles / frequence » determines. Les resultats issus des essais de fatigue sont exprimes sous la forme de diagrammes de fatigue (courbes S-N). La methode de Wohler est la plus couramment utilisee. II s'agit en fait, a frequence fixee, de realiser des essais sur plusieurs eprouvettes et ce, en utilisant differentes amplitudes (S) pour permettre le trace de 1'ensemble de la courbe. Dans chaque cas, le nombre de cycles (N) requis pour obtenir la rupture de l'eprouvette est determine. Chaque couple de valeurs S-N est associe a un point sur le graphique et permet d'obtenir la courbe de Wohler. L'amplitude de la contrainte appliquee est une fonction logarithmique du nombre de cycles requis pour atteindre la rupture des echantillons [KRAWCZAK, 1999].

2.4.2 Resistance a la fatigue

Le comportement des materiaux composites sollicites en fatigue differe de celui observe pour les materiaux metalliques isotropes. Dans le premier cas, les proprietes individuelles en fati-gue de chacune des constituantes principales, soit les fibres et la resine, mais aussi celles de l'interface fibres/resine, sont susceptibles d'influer sur le comportement de la structure globa-le. Generalement, les fibres ont le role preponderant et ce sont leurs proprietes qui dictent la resistance a la fatigue du composite. La tenue dans le temps des fibres de verre demeure un phenomene encore assez mal connu et ce, malgre de nombreuses recherches. Des essais ayant ete effectues sur des fibres de verre de haute qualite et dans des conditions environnementales optimales ont montre qu'elles seraient susceptibles de presenter des resistances a la rupture et a la fatigue tres elevees. A titre d'exemple, la figure 2.4 illustre la resistance a la fatigue des verres E et R. Cependant, les conditions rencontrees en pratique ne sont jamais ideales et plusieurs facteurs environnementaux ont des consequences negatives sur la tenue des fibres de verre face a la fatigue. II s'avere en fait que ces dernieres sont sensibles a l'hydrolyse qui, en

synergie avec 1'application de contraintes et avec la temperature, a pour consequence d'en de-grader les proprietes. La matrice joue alors un role important. Celle-ci, qui enrobe les fibres de verre dans les composites, a pour effet de proteger ces dernieres en retardant ou en diminuant l'attaque par l'eau [ODRU, 1992]. Ce phenomene fera aussi l'objet d'une etude dans ce docu-ment puisque, tel que docu-mentionne plus tot, des proprietes du materiau ont ete evaluees suite a une immersion prolongee de celui-ci. Pour le present projet de recherche, le comportement a la fatigue a ete etudie de facon isolee, c'est-a-dire en l'absence de tout facteur contraignant.

| 2 000 • ntraint e < o o 8 1 200 • f 800 • 400 i 102 ^^^^ Verre R ^S s" - \ ^ ^r " * ^ ^S s^ ^> , , N^ ^ Verre E 103 10* 105 106 107 Nombre de cycles d rupture

Figure 2.4 - Resistance a la fatigue des verres E et R (tiree de [ODRU, 1992])

De facon generate, les CMO sont peu sensibles aux phenomenes de fatigue mecanique [MORTAIGNE, 2005b]. D'ailleurs, selon BATHIAS [1991], le succes des materiaux composites a hautes performances est tres lie a leur resistance exceptionnelle a la fatigue.

II est interessant de presenter quelques valeurs revelatrices. La limite d'endurance, exprimee en pourcentage de la resistance ultime du materiau, est toujours superieure a 40% pour les composites et peut meme atteindre 90%. A titre comparatif, celle de 1'aluminium est plutot de 30% tandis que celle du fer et de ses alliages est de 40%. Toujours pour des fins de comparai-sons, les materiaux composites ne sont pas sensibles a l'effet d'entaille sous sollicitation cyclique ni, selon ODRU [1992], a la presence de trous ou de defauts. A l'oppose, un alliage d'aluminium entaille verra sa limite d'endurance fortement reduite. Dependamment de

l'acui-te de l'entaille, celle-ci peut represenl'acui-ter seulement la moitie de la valeur observee pour le ma-teriau non endommage. Ainsi, a cet effet, les mama-teriaux composites presentent un interet con-siderable. Toutefois, ces deraiers ne sont pas totalement a l'abri de la fatigue. En realite, leur endurance face a ce type d'effort est variable et depend de la fibre, de la resine et du drapage, tel que l'illustre le tableau 2.9. D'ailleurs, le comportement des composites a fibres de verre est moins bon que celui des composites renforces avec des fibres de carbone [BATHIAS, 1991]. Les propos de DESSARTHE [1996] convergent egalement vers cette idee. En fait, ce dernier avance que l'endommagement plus rapide des stratifies a base de fibres de verre par rapport a ceux a base de fibres de carbone s'explique par la meilleure conductivity thermique du carbone, celle-ci favorisant l'evacuation de la chaleur creee par les vibrations.

TABLEAU 2.9 - LIMITE DE FATIGUE EN TRACTION (LIMITE D'ENDURANCE) POUR CERTAINS COMPOSITES (tire de [BATHIAS, 1991])

Fibre/Matrice T 300/815-V140 T 300/828-Z AS4/3501-6 HTA/MY 720 T300'934 ST3 'MY720 L Y556 T300'5208 AS4S208 Drapage {1} Monopli Monopli [ 0 / 9 02]s [ 02/ 9 02/ 02/ 9 0 , ; , Tissu-Satin [ O j / g O j / c / g c , ; , [90/30/90730;^ ' [9O/3O/9O/30;j Resistance a la traction Rm MPa 80 100 779 850 645 1 150 412 4 2 ' Limite de fatigue nD MPa 50 60 440 700 450 800 200 200 Or 0,66 0,60 0,56 0,82 0,70 0.70 0,48 0,48 Ref. Mi |2] |3| [41 (3) (61 |6i

(1) [0 / 902], = [0 / 90 / 90], - 1 pli a 0° et 2 plis a 90°, 1 fois symetrique.

* Note : II est possible de constater que le rapport ——, correspondant a la limite d'endurance,

Rm

varie de 0,8 a 0,4 lorsque l'arrangement des fibres passe de la symetrie orthotrope a la

symetrie quasi isotrope, <JD variant alors de 800 a 200 MPa environ.

La courbe d'endurance des materiaux metalliques est d'allure hyperbolique avec une concavite prononcee des que la contrainte maximale du cycle depasse la limite d'elasticite du materiau. Cette concavite est attribuee a la plasticite des metaux. A l'inverse, dans les materiaux composites dont le comportement monotone est quasi lineaire, le graphique correspondant, en coordonnees logarithmiques, est tres plat. Dans le cas specifique des materiaux composites stratifies a plis croises, la loi d'endommagement par fatigue depend de l'orientation du drapage. Toutefois, la courbe d'endurance S-N reste encore tres plate,

comparativement a celle obtenue pour les materiaux metalliques. La fonction logarithmique 2.1 permet de faire une premiere approximation du phenomene [BATHIAS, 1991].

logo-f l=logF logiV, (2.1)

m

ou

aD est la limite d'endurance, exprimee comme une contrainte et non comme un pourcentage;

F et m sont des parametres dependants du materiau;

Nf est le nombre de cycles requis pour atteindre la rupture.

Tel qu'evoque precedemment, le drapage d'une structure composite est un facteur tres influent, notamment sur le comportement en fatigue. En fait, suite a la mise en service de cette derniere, l'orientation des plis va piloter l'amorcage de la degradation ainsi que les phenomenes de delaminage, en plus d'avoir une incidence sur la formation des defauts sous sollicitations cycliques. Dans un tel contexte, le choix des sequences d'empilement est done determinant. La figure 2.5 tiree de ODRU [1992] donne les relations S-N pour differents drapages d'un composite carbone/epoxyde donne. Cette derniere est presentee a titre illustratif seulement. Des comportements globaux similaires seraient observes pour une combinaison verre/epoxyde. Comme il a ete mentionne plus tot, ce sont generalement les fibres qui assurent la resistance en fatigue du materiau composite. D'ailleurs, la figure 2.5 montre que les composites dont le mode de rupture est domine par les fibres presentent des caracteristiques en fatigue superieures a ceux dont le mode de rupture est domine par la matrice. Ainsi, e'est le composite unidirectionnel pour lequel les fibres sont disposees parallelement a 1'effort qui est le plus performant. La relative horizontalite de la courbe correspondante revele que les fibres sont peu sensibles au phenomene de la fatigue. Cependant, dans la pratique, les composites multidirectionnels sont davantage utilises et ce, pour des raisons structurales. A cet effet, il faut savoir que le positionnement de chacune des couches a des consequences notables sur les performances du stratifie. A titre d'exemple, dans le cas de stratifies verre/epoxy a base de plis orientes a 0° et a 90°, la duree de vie en

fatigue, sous une raeme sollicitation cyclique en flexion, est deux fois moins elevee si les plis a 90° sont regroupes [MORTAIGNE, 2005b].

ID 3 .2* taf a U c (0 is t </> •a) DC 1 — (0 init i ne e CO is t CO rr , 1,0-0,9. 0,8. 0,7. 0,6. 0,5. 0,4. I 1 r— 1 1 1 1 *• 1 2 3 4 5 6 7

Logarithme du nombre de cycles

O (90']8T • M 5 " ]2 S A [0V±45o/90o]2S A [0°)8T

Figure 2.5 - Courbes S-N de resistance a la fatigue pour divers types de composites carbone/epoxyde (tiree de [ODRU, 1992])

2.4.3 Mecanismes d'endommagement par la fatigue

Les mecanismes d'endommagement des composites ne se developpent pas seulement en surface comme dans tous les metaux, mais egalement a l'interieur du materiau. En fait, selon MORTAIGNE [2005b], sous l'effet de sollicitations cycliques, des microfissures naissent et croissent dans le materiau et ce, jusqu'a ramor?age d'une fissure macroscopique. Plus precisement, 1'endommagement par fatigue se produit sous la forme de fissures transverses dans la matrice et entre les fibres, l'apparition et la croissance de ces fissures etant liees a la nature de la matrice et a l'orientation des plis par rapport a la direction d'application de l'effort. Ensuite, si le drapage s'y prete, il y a delaminage entre les plis et finalement rupture des fibres. Cette derniere etape depend beaucoup de la nature des fibres. Par exemple, les

![TABLEAU 2.4 - MODULES DE CISAILLEMENT DE QUELQUES FIBRES (tire de [CARAMARO, 2005]) Nature Verre Acier Polyarnide 6 Polypropylene Polyester Rayonne Laine Aery li que Para-aramide M o d u l e de cisaillement G (GPa) 0,33 a 0,48 0,75 W J P O O 0](https://thumb-eu.123doks.com/thumbv2/123doknet/3330255.96023/30.924.125.811.669.1079/modules-cisaillement-caramaro-polyarnide-polypropylene-polyester-rayonne-cisaillement.webp)

![TABLEAU 2.8 - COMPARAISON DE CARACTERISTIQUES DE MATERIAUX COMPOSITES ET DE METAUX (tire de [CHATAIN, 2001])](https://thumb-eu.123doks.com/thumbv2/123doknet/3330255.96023/34.924.127.813.154.516/tableau-comparaison-caracteristiques-materiaux-composites-metaux-tire-chatain.webp)

![TABLEAU 2.12 - PROPRIETES GENERALES DES PRINCIPAUX TYPES DE FIBRES DE VERRE DE RENFORCEMENT (tire de [GUILLON, 1995])](https://thumb-eu.123doks.com/thumbv2/123doknet/3330255.96023/48.926.130.813.162.659/tableau-proprietes-generales-principaux-types-fibres-renforcement-guillon.webp)

![Figure 2.11 - Evolution d'une propriete d'un materiau polymere hydrophile en fonction du temps d'exposition au milieu humide (tiree de [VERDU, 2000])](https://thumb-eu.123doks.com/thumbv2/123doknet/3330255.96023/56.923.181.748.313.769/figure-evolution-propriete-materiau-polymere-hydrophile-fonction-exposition.webp)