HAL Id: hal-02831470

https://hal.inrae.fr/hal-02831470

Submitted on 7 Jun 2020HAL is a multi-disciplinary open access

archive for the deposit and dissemination of sci-entific research documents, whether they are pub-lished or not. The documents may come from

L’archive ouverte pluridisciplinaire HAL, est destinée au dépôt et à la diffusion de documents scientifiques de niveau recherche, publiés ou non, émanant des établissements d’enseignement et de

Application de mélangeurs statiques à la polymérisation

en miniémulsion – Influence de l’hydrodynamique

Magdalena Kristiawan

To cite this version:

Magdalena Kristiawan. Application de mélangeurs statiques à la polymérisation en miniémulsion – Influence de l’hydrodynamique. Sciences du Vivant [q-bio]. 2003. �hal-02831470�

Magdalena KRISTIAWAN

Année 2002/2003

DEAGénie des Procédés et de l’Environnement Institut National Polytechnique de Toulouse

RAPPORT DE STAGE DEA

APPLICATION DE MÉLANGEURS STATIQUES À LA

POLYMÉRISATION EN MINIÉMULSION – INFLUENCE

DE L’HYDRODYNAMIQUE

Directeur de stage : Alain RICARD

Du 20 janvier au 25 juin 2003

i

DEDICACE

I lift up my eyes to the hills-

Where does my help come from? My help comes from the Lord,

The Maker of heaven and earth ………Ps 121:1-2

D'abord et surtout je consacre, donne merci et loue Dieu. À travers lui toutes les choses sont possibles

A Mama et Papa pour me pousser doucement le long de ma vie entière pour poursuivre quelque chose de plus grand

A tous mes amis les deux loin et proche qui ont fait l'effort de rester en contact. Vous faites les temps durs un peu plus facile

REMERCIEMENTS

Le présent travail a été réalisé au Laboratoire de Génie Chimique associé au CNRS UMR 5503, sous la direction de Monsieur le professeur Alain RICARD. Je lui exprime ma sincère gratitude d’avoir bien voulu m’accueillir dans son laboratoire et d’avoir encadré ce travail avec grand soin. J’ai beaucoup apprécié ses qualités scientifiques et humaines durant l’année de recherche passée sous sa direction. De même, je le remercie d’avoir consacré un temps important à la lecture et à la correction de ce mémoire malgré ses multiples occupations.

Je remercie également les techniciens, qui m’ont assisté chaque fois que cela fut nécessaire.

Que ma sympathie et mes remerciements soient exprimés à tous les membres de l’équipe du Département de Mélange et d’Agitation pour leur gentillesse et pour l’ambiance amicale qu’ils perpétuent.

Enfin, j’exprime ma profonde gratitude à Madame Fida Muljono-LARUE d’Edu-France Surabaya, Indonésie et au Centre National des Œuvres Universitaires et Sociales (CROUS) Français pour leur soutien.

SOMMAIRE

1. INTRODUCTION 1

Objectif du travail 2

2. ETUDE BIBLIOGRAPHIQUE 2.1. Miniémulsion 3

2.1.1. Stabilité vis à vis du mûrissement d’Ostwald et 3

de la coalescence 2.1.2. Techniques pour la préparation des miniémulsions 4

2.1.3. Polymérisations radicalaires dans des miniémulsions 5

2.1.4. Procédés de polymérisation en miniémulsion haut taux de 7

solide, procédé continu, stabilité sous cisaillement 2.2. Mélangeurs Statiques 9 2.3. Plans d’Expériences 10 3. DISPOSITIF EXPERIMENTAL 14 4. RESULTATS ET DISCUSSIONS 20 5. CONCLUSIONS ET PERSPECTIVES 30 6. REFERENCES 31 7. ANNEXES 34

1. INTRODUCTION

Le poly (méthacrylate de méthyle) pur (PMMA) est un plastique amorphe avec une surface brillante, une transparence de 92% et un indice de réfraction 1.492. Le PMMA est classé comme une matière dure, rigide, mais fragile, avec une température de transition vitreuse de 105oC.

Fig. 1a Méthacrylate de méthyle Fig. 1b Poly (méthacrylate de méthyle)

A cause de ses propriétés optiques excellentes, de la résistance au temps, de son poids léger, de la résistance au choc, de la stabilité dimensionnelle, de la résistance à la chaleur, de son aptitude au moulage, et de sa non toxicité, le PMMA est utilisé dans de nombreux domaines, comme liant dans les peintures, pour les revêtements, dans les encres, les vernis, le couchage du papier, les réflecteurs, les prismes et les biomatériaux (dans les ciments osseux, les ciments dentaires, les lentilles de contact dures et soufles, comme implant permanent pour la lentille intraoculaire).

La polymérisation en émulsion conventionnelle (aussi appelé polymérisation en macroémulsion) a été utilisée largement pour la production de PMMA, alors que la polymérisation en miniémulsion (la nucléation et la polymérisation ont lieu directement dans des gouttelettes submicroniques de monomère) a été à l'origine une curiosité académique.

Les gouttelettes de miniémulsion ont généralement une taille de 50 à 500 nm. Elles sont préparées par un processus d’émulsification qui utilise une combinaison de tensioactif soluble dans l’eau et de co-tensioactif soluble dans la phase organique. Cette émulsion peut être stable pendant plusieurs jours, voire des mois. Les gouttelettes ayant une petite taille, cela favorise le haut taux de conversion et la stabilité des latex formés. Un des avantages clés de polymérisation en miniémulsion sur la polymérisation en émulsion conventionnelle est la possibilité de contrôle direct du nombre de particules et de leur distribution en taille par le nombre initial de gouttelettes de monomère. Si celui-ci peut être contrôlé de façon reproductible, la formation de particules de latex ne dépendra que des caractéristiques des gouttes initiales.

La taille des particules et leur distribution affectent les propriétés chimiques, physiques et mécaniques des latex. Cela inclut les propriétés rhéologiques des émulsions qui affectent fortement le traitement et les applications d’usage, la stabilité de l'émulsion, la formation du coagulum, la vitesse de réaction, l’opacité, le brillant etc. Le contrôle de la taille des particules et de leur distribution peut mener aussi à des systèmes à haut taux de solide ayant des faibles viscosités.

Dans ce travail, la formation de miniémulsions dans des mélangeurs statiques et la conversion des gouttelettes en particules de polymère par polymérisation dans un réacteur tubulaire sont étudiées. Nous examinons en particulier l’influence de l’hydrodynamique

du mélange diphasique dans le réacteur tubulaire et des propriétés physico chimiques du

mélange réactionnel sur la production de latexes. Différents paramètres opératoires sont aussi étudiés dans le but de déterminer les conditions d’obtention de latexes à haut taux de solide avec un taux de conversion élevé, et une taille et une distribution des particules contrôlées.

Dans ce travail, un plan d’expériences a été utilisé pour faciliter la collection des données et aider à la compréhension du mécanisme de polymérisation en miniémulsion du MMA.

Objectifs du travail :

1. Comparaison des caracteristiques des miniémulsions obtenues en utilisant des mélangeurs statiques, une agitation mécanique et des ultra sons.

2. Etude de la performance du reacteur tubulaire par rapport à un réacteur batch pour la réaction de polymérisation

3. Optimisation de la polymérisation en miniémulsion en continu par l’application d’un plan d’expériences (matrice 27-4) pour mettre en évidence les effets principaux des différents facteurs influençant la taille des gouttes de monomère, le taux de conversion, la taille des particules de polymère et leur distribution

2. ETUDE BIBLIOGRAPHIQUE

2. 1. MINIEMULSION

2.1.1. Stabilité vis-à-vis du mûrissement d’Ostwald et de la coalescence

La taille des gouttelettes de miniémulsion peut augmenter à cause de la dégradation diffusionnelle ou mûrissement d’Ostwald et la coalescence.

1. Augmentation par le mûrissement d’Ostwald

La solubilité de la phase dispersée dépend du rayon des gouttelettes, elle augmente lorsque le rayon décroît. Les plus petites gouttes peuvent se dissoudre dans la phase continue, diffuser puis pénétrer dans les gouttes plus grosses provoquant ainsi une augmentation globale de la taille moyenne de l'émulsion. Ce processus est appelé mûrissement d’Ostwald. Le taux de mûrissement d’Ostwald dépend de la taille, de la polydispersité de l’émulsion et la solubilité de la phase dispersée dans la phase continue.

La stabilité complète contre le mûrissement d’Ostwald est obtenue par l'addition d'un composé hydrophobe (un co-tensioactif soluble dans le monomère). Comme composés hydrophobes standards, l'hexadecane et l’alcool cétylique ont été utilisés. Fontenot et Schork (1993 a) ont rapporté que la taille des gouttelettes diminuait avec la concentration de l'hexadecane jusqu'à approximativement 3% massique. L'usage d'agents tels que les alkyl mercaptans et le colorant bleu a aussi été rapporté. L'efficacité de l’agent hydrophobe est donnée principalement par sa solubilité très faible dans l’eau. Les composés hydrophobes suppriment le mûrissement d’Ostwald efficacement en créant une pression osmotique dans chaque gouttelette. Cet agent ne peut pas diffuser d'une gouttelette à l'autre et se trouve piégé dans chaque gouttelette. Il est donc responsable de la pression osmotique crée à l'intérieur des gouttelettes. Dans les gouttelettes, la pression osmotique équilibre la pression de Laplace produite par l'énergie interfaciale.

M RTC osm = π R p LL Laplace γ 2 = R = rayon de goutte

γLL = énergie interfaciale entre les gouttes d’huile et de phase aqueuse

Cependant directement après la miniémulsification, l’équilibre de pression n'est pas obtenu. La pression de Laplace peut être plus grande que la pression osmotique. Pour atteindre un état stable, le système ne peut pas grandir par la diffusion de monomère, mais seulement par collisions jusqu'à ce que la pression osmotique et la pression de Laplace soient en équilibre. Les miniémulsions peuvent être polymérisées en conservant leur distribution initiale car la réaction de polymérisation est habituellement plus rapide que le processus de croissance des gouttelettes par collisions. L’utilisation de polymère comme composé hydrophobe est intéressante dans la mesure où celui-ci est insoluble dans l'eau et compatible avec le monomère. Reimers et Schork (1996 b) ont montré que l'usage de polymère comme produit hydrophobe permet aux gouttelettes de se stabiliser pendant la polymérisation.

2. Augmentation par la coalescence

La coalescence des gouttelettes est causée par les collisions dûes aux mouvements Browniens et aux forces attractives de van der Waals. A une certaine distance (ho) les gouttes se rapprochent et le film liquide entre les gouttes s'écoule à cause d'une force du contact, F. Les gouttelettes sont aplaties et la vitesse de drainage diminue. Le processus

de drainage conduit à une diminution de l’épaisseur du film au cours du temps. Ce processus est valable jusqu’à ce que l’épaisseur du film atteigne une valeur critique, en dessous de laquelle les forces de van der Waals deviennent prédominantes. Ce processus conduit à la rupture du film en un temps très bref et les gouttes entrent en contact. Si le temps d'interaction est suffisamment long de sorte que la distance critique, hcrit, soit atteinte, les gouttes fusionnent. Autrement les gouttes se séparent. L’addition d’un tensioactif stabilise l’émulsion contre la coalescence. Les tensioactifs adsorbés sur les gouttelettes forment une couche à l'interface O/W. Ces barrières empêchent non seulement les gouttes d'entrer en contact direct mais aussi servent à stabiliser le film mince de liquide entre deux gouttes adjacentes. La coalescence se produit quand ce film mince s’amincit spontanément et se rompt. La couverture de la surface des gouttes avec le tensioactif dépend fortement de leur taille. Plus les gouttelettes sont petites, plus le taux de couverture de la surface des gouttelettes par le tensioactif doit être grand pour obtenir une grande stabilité.

2.1.2. Techniques pour la préparation des miniémulsions

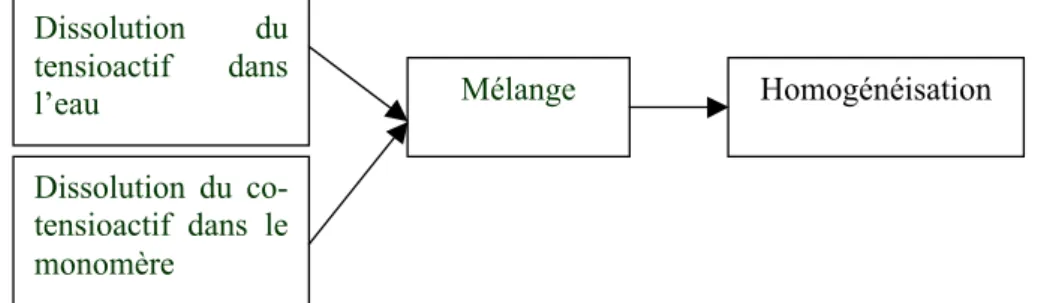

Fig. 2.1 Schéma de la préparation des miniémulsions

Les appareils utilisés pour la fabrication des miniémulsions sont : - Dispositif rotor-stator

Il est constitué d’un stator percé d’orifices ou de fentes plus ou moins fines et rapprochées et d’un rotor tournant à grande vitesse, lui aussi percé de fentes plus ou moins rapprochées. Cet appareil fournit des gradients de vitesse locaux extrêmement élevés, induisant des contraintes tangentielles considérables.

- Les homogénéiseurs à ultrasons

Le liquide est alimenté sous la forme d’un jet. Ce jet entretient les oscillations d’une lame métallique à des fréquences de l’ordre 10 – 40 kHz, qui créent la cavitation. Les gouttes sont créées par l’implosion des bulles.

- Les homogénéiseurs haute pression (Microfluidizer et Manton-Gaulin)

Ils fonctionnent suivant le principe de la pompe à piston. La pré-émulsion est aspirée dans un cylindre puis comprimée à une pression de l’ordre d’une centaine de bars à travers une ouverture étroite. La perte de pression instantanée amène le produit à une pression inférieure à la pression atmosphérique, ce qui provoque une cavitation accompagnée d’un laminage intense. A la sortie du clapet le fluide heurte l’anneau de choc à une vitesse très élevée provoquant l’éclatement des particules et l’implosion des bulles éventuelles.

- Mélangeurs statiques

Le principe de fonctionement est décrit en partie 2.2 Dissolution du tensioactif dans l’eau Dissolution du co-tensioactif dans le monomère Mélange Homogénéisation

2.1.3. Polymérisations radicalaires dans des miniémulsions

La petite taille des gouttelettes de miniémulsion, 50-500 nm (causant une très grande surface totale des gouttelettes) a pour effet une adsorption presque totale du tensioactif sur leur surface. Par conséquent, il y a peu de tensioactif libre disponible pour la formation de micelle. Donc, la nucléation et la polymérisation dans les gouttelettes de monomère vont contrôler la cinétique de la réaction. Le mécanisme de nucleation des gouttelettes suggère que les gouttelettes formées soient polymérisées directement par un radical qui entre dans celles-ci et réagit avec le monomère. Dans ce cas, la vitesse totale de la réaction dans les miniémulsions devrait être influencée seulement par le nombre de gouttelettes et leur taille.

Si un amorçeur soluble dans l'eau est utilisé, la nucléation des particules implique les processus suivants:

1. Formation des radicaux dans la phase aqueuse par la décomposition de l'amorçeur (ces radicaux sont très hydrophiles et ne peuvent entrer dans des gouttelettes de monomère)

2. Polymérisation des radicaux dans la phase aqueuse et formation d’oligoradicaux 3. Si les oligoradicaux sont assez hydrophobes, ils peuvent entrer dans les gouttelettes

de monomère (nucléation des gouttelettes) Cinétique de Polymérisation Radicalaire Mécanisme : Amorçage A !!→kd 2A. A.+ M !→ !ki Pn. Propagation Pn. + M !→ !kp P.n+1 Terminaison - par combinaison Pn. + Pm. !→ !ktc Dn+m - par dismutation Pn. + Pm. !!→ktd Dn + Dm Inhibition A. + inh !k!→inh Q

A désigne l’amorceur (ici le persulfate d’ammonium,S2O8(NH4)2) A. est le radical issu de la décomposition de l’amorceur SO4 -Pn. est le macroradical formé de n motifs monomères Dn est le polymère mort formé de n motifs monomères

Landfester (2001) a rapporté 3 étapes dans la cinétique de polymérisation en miniémulsion.

Etape I. Elle correspond à la nucléation des particules. Dans cette étape le nombre

moyen de radicaux par particule s’établit à n = 0.5. L'augmentation lente de n est dûe à un lent courant de radicaux à travers l'interface des gouttelettes. Par conséquent, le début de la polymérisation dans chaque goutte de miniémulsion n'est pas simultané, de sorte que l'évolution de la conversion dans chaque gouttelette est différente. Pendant cette étape, la vitesse de polymérisation augmente rapidement.

Pendant l’étape III, le nombre moyen de radicaux par particule, n, reste egal à n = 0.5 Il n'y a pas d’étape II comme dans la polymérisation en macroémulsion où la vitesse de polymérisation reste constante. En miniémulsion, le monomère présent seulement dans les gouttelettes est épuisé de façon exponentielle.

Etape IV. On observe un effet de gel (diminution de la vitesse de terminaison et

augmentation de la vitesse de polymérisation) qui est dû à l'augmentation de la viscosité à l'intérieur des particules. Dans cette étape, n > 0.5.

Fig 2.2 Trois étapes dans la cinétique de polymérisation en miniémulsion

Dans la polymérisation en miniémulsion, le mécanisme de nucléation des particules peut être évalué par le rapport du nombre de particules de polymère au nombre initial de gouttelettes du monomère (Npf/Ng). Si le processus de nucléation des particules est gouverné essentiellement par les radicaux d'entrée dans les gouttelettes, la valeur Npf/Ng devrait être autour de 1. Une valeur inférieure de Npf/Ng peut indiquer la nucléation incomplète de gouttelettes ou la coalescence. En revanche, une plus haute valeur de Npf/Ng peut signifier l'influence de la nucléation micellaire ou de la nucleation homogène. Capek et Chern (2001) ont rapporté que pour la nucléation micellaire (processus intervenant en polymérisation en émulsion), la valeur de Npf/Ng devrait être dans l'ordre de grandeur de 102 - 103.

Une plus grande conversion du monomère et une plus grande vitesse de polymérisation sont observées en polymérisation en miniémulsion en raison de la plus petite taille des particules et d’une plus grande valeur de Np. Reimers et Schork (1996 a) ont rapporté que pour la polymérisation du méthacrylate de méthyle à 60 oC, les macroémulsions nécessitent 90 min pour obtenir 90% de conversion tandis que les polymérisations en miniémulsion nécessitent seulement 35 min pour la même conversion.

2.1.4. Procédés de polymérisation en miniémulsion

1. Procédés de polymérisation en miniémulsion haut taux de solide et stabilité sous cisaillement

La faisabilité de la polymérisation en miniemulsion avec un faible taux de solide dans les procédés batch, semi batch et continu a été démontrée largement. Cependant, les latex avec un haut taux de solide sont produits à l’échelle industrielle, puisqu'ils offrent de nombreux avantages : le coût de transport plus faible et une plus faible quantité d’eau à vaporiser.

Une des difficultés majeures dans la production de ces latex avec la polymérisation en émulsion conventionnelle est la forte augmentation de la viscosité à partir d’une certaine valeur de la fraction en volume de la particule. Ce phénomène pourrait mener à un emballement thermique et à la formation de coagulum. Aizpurua et al. (2001), considérant des latex monodisperses, ont montré que la viscosité devenait infinie quand la fraction en volume de la particule de polymère approchait 0.62. Les latex polydisperses, cependant, montrent une viscosité inférieure parce que les petites particules remplissent les vides des matrices formées par les grandes particules. La probabilité d’obtenir des latex à haut taux de solide est plus grande. Dans la polymérisation en miniémulsion, la nucléation se produit dans les petites gouttelettes de monomère sur une longue période. Ce mécanisme de nucléation conduit à élargir la distribution en taille des particules par rapport à la polymérisation en émulsion conventionnelle, permettant ainsi la production de latex avec un très haut taux de solide.

Unzué et Asua (1993) ont étudié l'effet des variables opératoires sur la faisabilité de produire un terpolymère (jusqu’à 65%) d’acrylate de butyle, de méthacrylate de méthyle et d’acétate de vinyle en utilisant la polymérisation en miniémulsion dans un procédé semibatch. Ils ont utilisé le mélange de tensioactifs Alipal CO 436 et SDS (concentration entre 1 - 5% massique basée sur le monomère) et le composé hydrophobe (hexadecane, 2% massique basé sur monomère) pour atteindre la stabilité des gouttelettes.

López de Arbina et al. (1992) ont rapporté la production de latex à haut taux de solide sans coagulum (jusqu'à 60%) dans la terpolymérisation en miniémulsion du styrene, du 2-ethylhexyl acrylate et de l’acide methacrylique dans des réacteurs batch et semibatch en utilisant une semence de latex ayant une large distribution en taille des particules. Alors que le taux de solide maximum sans formation de coagulum dans la polymérisation en émulsion conventionnelle est de 50% massique. Ces auteurs ont préparé les miniemulsions avec du tensioactif (SLS = 1-2% massique, un composé hydrophobe (HD = 2-8% massique), et émulsifié le mélange par sonification. Ils ont aussi comparé la viscosité des émulsions et des miniémulsions de terpolymères à haut taux de solide et trouvé que la viscosité des émulsions contenant 55% de solide préparées de façon conventionnelle était 6.5 fois plus élevée que celle des miniémulsions.

Aizpurua et al. (2001) ont rapporté la possibilité de polymériser avec un haut taux de solide (60% massique) en miniémulsion l'acétate de vinyle dans un RAC en utilisant différents co-tensioactifs y compris l’hexadecane, le poly acétate de vinyle et le polystyrène.

2. Procédé continu

Les réacteurs batch et semi batch sont encore fréquemment utilisés dans la fabrication de polymères commerciaux. Néanmoins, l'étude de procédés de polymérisation continus a gagné l'attention en raison d’une demande pour des capacités de production plus grandes. Barnett et Schork (1989) ont étudié la polymérisation en miniemulsion du MMA dans un RAC n'ont pas observé d'oscillation de la conversion et de la taille des particules avec le temps.

Comparé au RAC, le réacteur tubulaire présente beaucoup d'aspects avantageux. En premier, il diminue les coûts fixes et opérationnels grâce à la simplicité de la géométrie tubulaire. Il augmente la productivité des polymères, parce que les procédures de démarrage, d’arrêt et de nettoyage sont habituellement beaucoup plus simples et plus courtes que celles utilisées dans le batch et le RAC. En plus, la conversion du monomère peut atteindre de plus hautes valeurs dans le réacteur tubulaire que dans le RAC où la conversion au-dessus de 60% exigerait beaucoup d'énergie pour un mélange adéquat. Finalement, la capacité du transfert de chaleur est habituellement plus grande dans les réacteurs tubulaires grâce à la géométrie tubulaire qui permet des rapports surface/volume plus grands. Pour le RAC, les grandes chaleurs de réaction de polymérisation mènent habituellement à la conception de réacteurs plus petits.

Malgré ces avantages, l'usage de réacteurs tubulaires n'est pas répandu dans les usines de polymérisation en émulsion, principalement parce que le fonctionnement de tels réacteurs n'est pas bien compris que les propriétés de polymère obtenu dépendent du comportement rhéologique complexe de l’écoulement de l’émulsion.

L'inconvénient principal d'utiliser le réacteur tubulaire est l'existence de grandes variations de la viscosité le long du réacteur qui mène à des distributions du temps de séjour larges et des produits hétérogènes. Lorsque les courants du monomère à travers le réacteur sont connus, le gradient de concentration radiale peut être calculé. La matière près de la ligne du centre du réacteur se déplace plus vite que la matière près des parois, aussi la concentration du monomère varie dans la direction radiale. Quand la concentration des polymères augmente plus vite près des parois, l'émulsion devient très visqueuse, et le temps de séjour devient plus long. A l'entrée du tube, le courant de fluide a un profil de vitesse parabolique classique qui est déformé rapidement sous la forme d’une cloche étirée.

La stabilité des gouttelettes des miniémulsions à haut taux de solide et les avantages du réacteur tubulaire rendent la polymérisation en miniémulsion dans un réacteur tubulaire attractif pour un futur procédé.

2.2. MELANGEURS STATIQUES

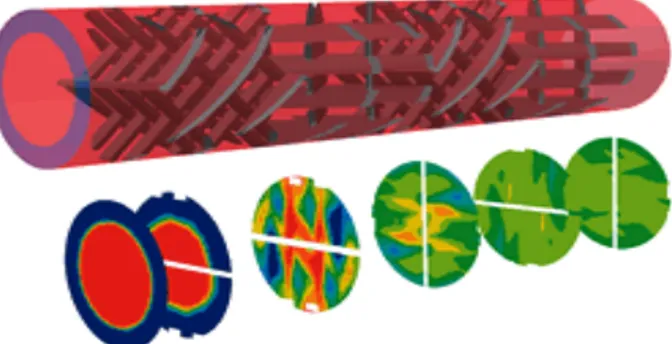

Les mélangeurs statiques sont formés d’une série d’éléments semblables, stationnaires, placés les uns derrière les autres dans un tube. Les liquides sont pompés à travers le canal, et les éléments ont pour rôle d’accélérer l'homogénéisation de facteurs, tels que la concentration, la température, et la vitesse. Dans certains types de mélangeurs statiques, les éléments sont tournés d’un angle défini (90°) par rapport à l'élément antérieur. Le SMX (Sulzer) est un exemple de ce type de mélangeur. Les éléments sont des réseaux complexes de lames disposés selon un angle par rapport à l’axe du tube et le mélange se produit grâce au changement continu de direction.

Les mélangeurs statiques sont caractérisés par peu de maintenance, peu d’encombrement, des temps de séjour courts, une distribution des temps de séjour étroite et la puissance fournie vient uniquement de la pompe nécessaire pour pousser le fluide dans le tube. Puisqu’il n'y a aucune partie en mouvement, le mélange se produit au faible cisaillement ce qui est très important pour des processus de mélange où le traitement doux des matières est exigé.

Typiquement une série d'éléments est utilisée pour assurer le mélange adéquat. La qualité de mélange augmente avec le nombre des éléments, ainsi que la puissance exigée pour pomper le fluide à travers le canal.

Fig. 2.3 Géométrie de mélangeurs et distribution de particules dans des

mélangeurs statiques type Sulzer

Le nombre Reynolds est calculé à partir du diamètre hydraulique dh et de la fraction de vide ε des éléments:

εµ ρ h h vd = Re

Le nombre de Reynolds détermine si l’écoulement dans un mélangeur est laminaire ou turbulent. D'après le régime d’écoulement, différents mécanismes sont responsables du processus de mélange. Dans le régime d’écoulement laminaire, le mélange est réalisé au moyen d'une division continue du courant en couches de plus en plus petites (appelée la transformation de Baker). Dans le régime d’écoulement turbulent, le mélange est réalisé grâce à la création de tourbillons à grande échelle.

Pour la conception de mélangeurs statiques, la perte de pression et l'homogénéité sont les critères clés.

La perte de pression: P Ne v2 L/D

ρ

= Δ

Dans un écoulement laminaire, le nombre de Newton (Ne) est proportionnel à 1/Re. Dans un écoulement turbulent, c'est une valeur constante.

L'homogénéité du mélange est estimée à partir du coefficient de variation, CoV:

(

)

∑

− − = = 2 1 1 1 / x x n x x CoV σ ioù σest la déviation standard, x la concentration moyenne mesurée, n le nombre

d'échantillons et xi est la concentration mesurée d'un échantillon particulier i. Pour des applications de mélange, une distribution avec une valeur de CoV = 5% peut être regardée comme homogène. Le coefficient de variation CoV doit être déterminé expérimentalement pour certaines conditions, par exemple des propriétés physiques du milieu, des conditions opératoires (le débit, le rapport de débit de 2 courants), des paramètres du mélangeur statique utilisé (le nombre et la géométrie des éléments, le diamètre du conduit).

Legrand et al. (2001) ont montré, dans le cas de dispersion d’huile dans de l'eau (25% massique), que la distribution de taille étroite de gouttelettes peut être réalisée grâce au champ de l’écoulement relativement homogène dans les mélangeurs statiques.

2.3 APPLICATION DES PLANS D’EXPERIENCES A L’OPTIMISATION DE LA POLYMERISATION EN MINIEMULSION

L’optimisation des conditions de polymérisation en miniemulsion nécessite généralement l’étude d’un grand nombre de paramètres maîtrisables. La stratégie la plus courante recourt à la méthode intuitive au coup par coup où l’on fait varier un seul facteur en maintenant constant tous les autres. Cette méthode conduit à un nombre prohibitif d’expériences donc longues et coûteuses. Cette méthode «facteur par facteur » est inadaptée car elle ne prend pas en compte les interactions éventuelles entre les différents facteurs.

L’utilisation des plans d’expériences permet de déterminer l’influence des paramètres étudiés avec un minimum d’essais et de restreindre ainsi le domaine expérimental.

Méthodologie de la recherche expérimentale et démarche des plans d’expériences

La première étape consiste donc à définir le domaine expérimental en effectuant le recensement, le classement et le choix des paramètres. La détermination des niveaux des paramètres étudiés est essentielle car si celle-ci est correctement effectuée, le risque de conclure à l’absence d’influence d’un facteur sera réduit et l’optimum sera plus rapidement atteint.

La deuxième étape concerne la recherche d’un modèle qui permet de déterminer les effets des différents facteurs (caractérisés par des coefficients li). Pour réduire le nombre d’expériences, nous utiliserons un plan d’expériences factoriel fractionnaire. Quelques définitions

La réalisation d’une expérience nécessite l’utilisation d’un certain nombre de facteurs qu’on pourra fixer ou faire varier. Ces facteurs peuvent être qualitatifs ou quantitatifs c’est à dire mesurables (concentration du tensioactif, co-tensioactif, débit, etc).

Chaque facteur peut prendre différents niveaux. Les niveaux –1 et 1 sont les valeurs minimales et maximales que peuvent prendre les facteurs.

Lors de la quantification, à chaque niveau d’un facteur correspondent les valeurs d’une ou plusieurs variables dites naturelles.

Le domaine expérimental est le sous-ensemble des points des variables naturelles pour les quelles les expériences sont possibles et intéressantes. Un point particulier choisi dans ce domaine est appelé centre d’intérêt ou centre du domaine. Les variables naturelles sont rarement sans dimension. Il est donc impossible de comparer leurs effets si elles ne sont pas exprimées dans le même système d’unités. L’utilisation de variables codées est donc nécessaire. Elles sont obtenues à partir des variables naturelles par « centrage ». Le centre d’intérêt est le milieu de variation des variables naturelles et le pas de variation est la moitié de l’étendue de l’intervalle. La transformation d’une variable naturelle Ui en variable codée Xi est obtenue par la relation :

i o i i i U U U X Δ − =

où Uio est la valeur de la variable naturelle Ui au centre d’intérêt, et ΔUi le pas de variation de la variable naturelle.

Les conséquences induites par le phénomène étudié sont appelées réponses, par exemple: le diamètre moyen des gouttelettes, le diamètre moyen des particules et la conversion.

Matrice d’expériences : Plan d’expérimentation

Une matrice d’expériences est un tableau de k colonnes correspondant aux k facteurs influençant la réaction étudiée et de n lignes correspondant à N expériences. Ainsi la ième ligne de cette matrice définit les conditions expérimentales de la ième expérience où l’élément xij correspond à la valeur codée au niveau du jème facteur de la ième expérience (Tableau 2.1)

Tableau 2.1 Matrice d’expériences

Facteur X1 Xj Xk Expérience 1 X1,1 X1,j X1,1 i Xi,1 Xi,j X1,1 N Xn,1 Xn,j Xn,k

Le plan d’expérimentation peut être défini par une ou plusieurs matrices d’expériences. Pour affiner nos résultats, nous allons utiliser un plan factoriel fractionnaire.

Modélisation

Si les facteurs semblent être en interaction, l’application d’un polynôme d’ordre élevé est à envisager.

Les hypothèses de travail que l’on retient en général sont les suivantes :

• Les interactions du troisième ordre ou d’ordre plus élevé sont considérées comme négligeables

• Si deux effets sont faibles, on supposera que leur interaction l’est aussi

• Si deux effets sont forts, on se méfiera de leur interaction qui peut également être forte

• Si un contraste est nul, cela peut signifier que les effets des alias sont tous nuls Pour k facteurs, le modèle polynomial du deuxième degré s’écrit :

j i ij k j i k i i i M l X l X X l y

∑

∑

= = + + = 1 , 1 y désigne la réponselM est la moyenne des réponses li est l’effet ou le contraste du facteur i

lij est l’effet ou le contraste de l’interaction du facteur i et du facteur j k est le nombre de variables

Validité du modèle

Afin que les modèles proposés représentent correctement la réalité expérimentale une estimation de l’écart type ET peut être utilisée. Cela nécessite une estimation de la variance. Pour cela il est nécessaire de répéter un nombre m suffisant de fois, un ou plusieurs points expérimentaux, et par suite cela conduit à faire des essais de reproductibilité. 1 ) ( 1 2 2 − − =

∑

= m y y m i ji σou yji sont les réponses de l’expérience j répétée i fois et y est la moyenne de ces réponses.

La signification de chacun des coefficients du modèle pourra être testée par comparaison à leur variance respective (expression suivante : )

[ ]

2 2 1 2 1 1 var 1 var 1 1 var var σ N y N N y N y N bi N i N i"= i = # $ % & ' = " # $ % & ' =∑

∑

bi sont les estimations des vrais coefficients (li) var bi est la variance de bi

L’expression de l’écart type ET est la suivante :

v d v d i i t N t l b ET( )= var , = σ ,

Pour avoir une vraie valeur de la variance, on la multiplie par le facteur td,v. La valeur de ce dernier est lue sur la table de Student, pour un degré de liberté m-1 et pour un risque choisi v.

Si li > td,v, alors le coefficient pourra être considéré comme significatif.

Application d’un plan factoriel fractionnaire 27-4

La réalisation d’une matrice factorielle fractionnaire à deux niveaux permet de faire apparaître de nouveaux effets et donc d’affiner nos résultats avec une meilleure précision et une bonne efficacité. Cependant, dans le cas de 7 facteurs, la réalisation d’une matrice factorielle complète 27 nécessiterait 128 expériences. Afin de réduire le

nombre d’essais à 8, nous avons mis en œuvre un plan factoriel fractionnaire 27-4. Grâce à celui-ci nous aurons une estimation des effets principaux des 7 facteurs et nous connaîtrons leur influence sur la réponse étudiée. La matrice factorielle fractionnaire 27-4 a été construite avec les générateurs indépendants (voir le tableau 3.2).

Le domaine expérimental défini par les niveaux inférieurs et supérieurs de ces différents facteurs est précisé dans le tableau 3.2. Les conditions expérimentales sont rassemblées dans le tableau 3.3. La matrice de calcul est rassemblée dans le tableau 4.1.

Les facteurs 1,2, et 3 sont étudiés sur les trois premières colonnes du plan. Les facteurs 4, 5, 6 et 7 sont associés aux interactions d’ordre élevé de la manière suivante :

4 = 123 5 = 12 6 = 23 7 = 13

Lorsque l’on a un plan fractionnaire 2k-p,il y a 2p-1 générateurs alias : p indépendants et 2p–p–1 dépendants.

Il y a donc quatre générateurs alias indépendants : I = 1234 = 125 = 236 = 127

Les onze générateurs dépendants sont calculés en multipliant 2 à 2, 3 à 3 et 4 à 4 les générateurs indépendants. Les quinze contrastes sont calculés à partir du Groupe des Générateurs des Alias ou GGA :

I = 1234 = 125 = 236 = 137 = 345 = 146 = 247 = 1356 = 2357 = 1267 = 2456 = 1457 = 567 = 3467 = 1234567

Chaque contraste contient seize termes, mais nous n’écrivons que les effets principaux et les interactions d’ordre 2 :

l1 = 1 + 25 + 37 + 46 + … l2 = 2 + 15 + 36 + 47 + … l3 = 3 + 17 + 26 + 45 + … l4 = 4 + 16 + 27 + 35 + … l5 = 5 + 12 + 34 + 67 + … l6 = 6 + 14 + 23 + 57 + … l7 = 7 + 13 + 24 + 56 + … lM = I + …

3. DISPOSITIF EXPERIMENTAL

Réactifs

Les miniémulsions sont produits avec les réactifs suivants :

Le méthacrylate de méthyle (MMA) est purifié par extraction avec une solution de NaOH à 10% massique trois fois afin de supprimer l’inhibiteur (100 ppm de methyl ethyl hydroquinone). Puis le monomère est lavé avec de l'eau distillée et séché pendant la nuit sur MgSO4 et est séparé par filtration.

Le persulfate d’ammonium (APS), le sulfate dodecyle de sodium (SDS), l’hexadecane (HD) et le poly (méthacrylate de méthyle) (PMMA, Mw = 120 000 g/mol) sont utilisés comme reçu.

De l’eau distillée est utilisée pour les expériences

3.1. Procédé Batch

Procédé de miniémulsification (à température ambiante)

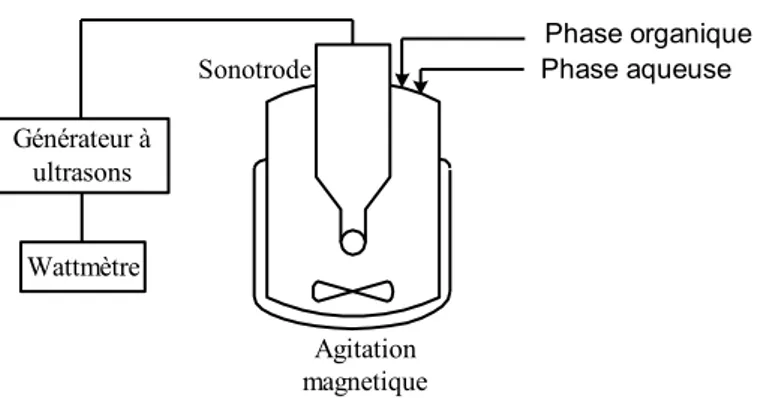

Générateur à ultrasons Wattmètre Sonotrode Agitation magnetique Phase organique Phase aqueuse

Fig. 3.1 Sonicateur à sonotrode plongeante

Le SDS est dissous dans l'eau. Dans un flacon séparé, le HD est dissous dans le MMA. Ces phase organique et phase aqueuse sont mélangées pendant 10 minutes avec un agitateur magnétique, 1000 tr/min. Ensuite le mélange (pré-émulsion) est homogénéisé par sonication pendant 8 minutes, à température ambiante.

Le générateur à ultrasons de modèle VIBRACELL est de marque SONICS & MATERIALS. Il possède en façade, une minuterie, un variateur de puissance et un commutateur de signal continu/alternatif. Il fonctionne à une fréquence constante de 20 kHz. Pour connaître précisément la puissance électrique fournie, il est indispensable de rajouter en série un wattmètre. Le générateur est connecté à une sonotrode plongeante dans le milieu réactionnel. Le système d’agitation est magnétique et maintenu constant à 500 tr/min.

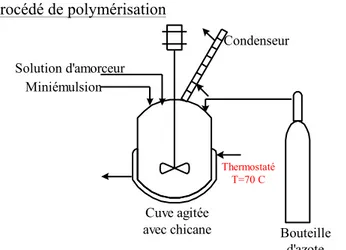

Procédé de polymérisation

Solution d'amorceur Miniémulsion

Cuve agitée

avec chicane Bouteille

d'azote Condenseur

Thermostaté T=70 C

Fig 3.2 Schéma de l’installation de polymérisation batch

Les miniémulsions sont transférées dans le réacteur batch et sont chauffées à 70oC. Un condenseur est installé et le système est purgé avec l'azote pendant 10 minutes. L’agitation est fournie par un agitateur hélice. Lorsque la température du système atteint 70oC (le délai entre la miniémulsification et la polymérisation est approximativement 20 minutes), la réaction est commencée par addition de la solution d’amorçeur. Les échantillons sont retirés à intervalle de 5 minutes.

Tableau 3.1 Conditions expérimentales du procédé batch

Exp MMAa, %wt SDSb, %wt HDc, %wt Puissance, Watt N, tr/min B1 25% 1% 2% 110 400 B2 25% 1% 2% 210 400 B3 60% 1% 2% 110 850

Fréquence de sonication = 20 kHz, Duty cycle = 90% Temps de sonication = 8 minutes

Température de polymérisation = 70°C Temps de polymérisation = 60 minutes

N = agitation mécanique dans le réacteur batch Volume réactionnel = 550 ml

a Méthacrylate de méthyle (MMA), % massique par rapport à l’eau

b Dodecyle sulfate de sodium (SDS), % massique par rapport au monomère c Hexadecane (HD), % massique par rapport au monomère

Concentration d’amorceur (Persulfate d’ammonium, APS) = 1.37 % massique (par rapport au monomère)

3.2. Procédé Continu

Procédé continu avec un faible taux de solide

Phase aqueuse Phase organique Solution d'amorçeur Bain thermostaté T=70 C Melangeurs statiques Pompe Cuve agitée Reacteur tubulaire Produits Bouteille d'azote 1 1 1 2 2 2

Fig. 3.3 Schéma de l’installation de procédé continu

Pour pouvoir réaliser notre étude sur la polymérisation en miniémulsion de méthacrylate de méthyle, on a à notre disposition un montage expérimental qui comporte :

! Une pompe dont le débit varie de 13.5 ml/s à 21 ml/s

! Une cuve agitée avec chicane qui permet de rassembler la phase aqueuse et la phase organique avant l’entrée dans des mélangeurs statiques

! Les mélangeurs statiques de type Sulzer SMX permettant de réaliser les miniémulsions

! Un réacteur tubulaire (piston) qui permet la réaction de polymérisation

! Un bain thermostaté (résistance électrique) et thermorégulé qui fonctionne par trop plein

! Une bouteille d’azote pour balayer l’oxygène avant la polymérisation Procédé de miniémulsification en circuit 1 (à température ambiante)

L’hexadecane (HD), avec/sans PMMA est ajouté dans le MMA, mélangé avec un agitateur magnétique à température ambiante jusqu'à ce que le HD et le PMMA soient totalement dissous. Cette phase organique est ajoutée dans la phase aqueuse (la solution de SDS) et mélangée dans une cuve chicanée par des bulles d’azote et / une hélice. En même temps, ces phases sont pompées à travers les boucles de mélangeurs statiques, avec 15 boucles maximum pour assurer la fabrication des miniémulsions. A la 4ème/12ème boucle, l'échantillon est retiré pour la mesure de taille des particules.

Procédé de polymérisation en circuit 2

Procédé continu avec un réacteur tubulaire en boucle

A la 4 ème ou 14ème boucle du circuit de mélange (circuit 1), la solution d’amorçeur est ajoutée dans la cuve. Ensuite la miniémulsion est pompée directement dans le réacteur tubulaire qui est plongé dans un bain d'eau à 70oC. Ces expériences ont été effectuées dans un réacteur tubulaire hélicoïdal de 25 mètres de long, un diamètre interne de 6 mm, et un temps de séjour total de 10 minutes pour assurer une conversion élevée.

Les expériences dans cette section sont résumées dans le Tableau 3.2 et le Tableau 3.3

Tableau 3.2

Valeurs des niveaux des facteurs de la matrice du plan factoriel fractionnaire 27-4

No Facteur Unité Du niveau < au niveau > -1 (-) +1 (+) 1 Concentration du tensioactifa % wt 1 5 2 Concentration du cotensioactifb % wt 2 6

3 Nombre de circulations dans le mélangeur 5 15

statique

4 Débit dans le circuit d'émulsion ml/s 13.5 21 5 Débit dans le circuit de polymérisation ml/s 13.5 21 6 Addition de polymère à la phase disperséec % wt 0 2.5%

7 Agitation mecanique rpm 0 300

25 % massique de MMA par rapport à l’eau

Température de polymérisation = 70 °C

Concentration d’amorceur (Persulfate d’ammonium, APS) = 1.37 % massique (par rapport au monomère)

Volume réactionnel = 835 ml

Temps de polymérisation = 10 minutes

a Dodecyle sulfate de sodium (SDS), % massique par rapport au monomère b Hexadecane (HD), % massique par rapport au monomère

c Polymère : Poly (méthacrylate de méthyle) (PMMA)

Tableau 3.3

Conditions expérimentales pour 8 expériences du réacteur tubulaire

Exp X1 X2 X3 X4 X5 X6 X7 1 -1 -1 -1 -1 1 1 1 2 1 -1 -1 1 -1 1 -1 3 -1 1 -1 1 -1 -1 1 4 1 1 -1 -1 1 -1 -1 5 -1 -1 1 1 1 -1 -1 6 1 -1 1 -1 -1 -1 1 7 -1 1 1 -1 -1 1 -1 8 1 1 1 1 1 1 1

La conversion est déterminée par analyse gravimétrique, la taille des gouttelettes et des particules est mesurée avec une granulométrie Malvern Mastersizer 2000, les viscosités des miniémulsions et des miniémulsions de polymère sont mesurées à l’aide d’un rhéomètre équipé d’une géométrie cône-plan (type CSL2 500 de TA Instrument).

3.2. LES METHODES ANALYTIQUES 1. La granulométrie laser

La taille des particules est mesurée par granulométrie laser avec un appareil Malvern (Malvern Autosizer 2000). La mesure est basée sur la diffraction de la lumière. La granulométrie comprend une unité de mesure optique qui détermine la taille des particules de base, et un logiciel qui ordonne la mesure et effectue l’analyse et la présentation du résultat. L’unité de mesure optique comprend un transmetteur et un récepteur montés sur un banc optique. Le transmetteur abrite le laser, ses alimentations électriques et les optiques du dilateur de faisceau formant le rayon analyseur. Le récepteur abrite la gamme de lentilles, le détecteur, l’électronique associée et les interfaces de l’ordinateur.

L’analyse granulométrique de nos échantillons passe par un modèle ou une matrice qu’il a fallu trouver. Cette matrice dépend à la fois de :

- l’indice de réfraction du polymère

- l’indice de réfraction du milieu. Ici c’est de l’eau car ce solvant ne solubilise pas notre polymère

- l’indice d’absorbance du milieu. Ici il a fallu le déterminer en injectant une concentration volumique connue de polymère et essayer toutes les matrices et en trouver une qui se rapproche le plus de la concentration injectée.

Les définitions des différentes grandeurs sont en annexe III La matrice utilisée est : 1.4122 ; 0.001 ; 1.33

La distribution des tailles des monomères et des particules latex est présentée sous la forme d’un tableau contenant les différents pourcentages en volume cumulé et sous la forme d’un diagramme haute résolution.

2. Le Tensiomètre

Le tensiomètre TD 1 LAUDA permet de mesurer les tensions superficielles des miniémulsions. L’étrier de mesure est en platine/iridium.

Spécification technique : Etrier de mesure : Longueur: 20 + 0.2 mm

Diamètre = 0.5 mm, 0.68 gr

Principe de l’appareil et de la mesure

La mesure de la tension superficielle avec l’étrier correspond à la mesure de la force verticale qu’exerce la surface liquide sur le corps de mesure.

Le TD 1M dispose à cet effet d’une mécanique actionnée à la main qui permet au liquide de se déplacer vers le haut ou vers le bas sans vibration. La force maximale est obtenue par un déplacement lent de la plateforme mobile après que le contact ait été établi avec la surface ou l’interface. Pour enregistrer cette force, il est nécessaire de disposer d’un système de mesure extrêmement sensible. Ce système de mesure constitue l’élément essentiel du TD 1M.

3. La gravimétrie

Pour déterminer la conversion en fonction du temps, on effectue plusieurs prélèvements dont on détermine la masse mi. Chaque échantillon est ensuite évaporé à l’évaporateur rotatif et l’extrait sec permet de calculer la conversion X selon la relation suivante :

X = ×100% monomere du totale masse polymere de totale masse = − − − ×100% utilise monomere du totale masse m m m mp SDS HD pa ou : X = conversion de monomère

mp = masse totale du produit après vaporisation mSDS = masse totale de tensioactif utilisé

mHD = masse totale de co-tensioactif utilisé mpa = masse totale de polymère ajoutée Nombre des gouttelettes de monomère (Ng) :

MMA g g d M N ρ π 3 6 =

Nombre des particules de polymère (Np) :

PMMA p p d MX N ρ π 3 6 = ou : M = masse de MMA

dg = diamètre moyen des gouttelettes de monomère dp = diamètre moyen des particules de polymère ρMMA = masse volumique de MMA

ρPMMA = masse volumique de PMMA

4. Rhéologie

La rhéologie est l’étude de l’écoulement et de la déformation des matériaux. C’est une technique essentielle pour la caractérisation des liquides et des solides pâteux comme les produits alimentaires et pharmaceutiques, les peintures et les vernis, les polymères, les encres et toute une variété de produits de consommation.

On dispose au laboratoire d’un appareil (TA instrument CSL2 500 Rhéometer) permettant de tracer les courbes contrainte=f (cisaillement) et viscosité = f (cisaillement). Afin de caractériser nos échantillons il faut préalablement choisir la géométrie de l’appareil ainsi que la température à laquelle on veut obtenir la rhéologie. La géométrie choisie est un cône de 6 cm de diamètre et de 1o d’angle. La mesure est réalisée à 25oC.

Le logiciel permet de trouver un modèle pour la courbe expérimentale obtenue. On trace ensuite l’allure de la viscosité et de la contrainte avec ce modèle; ainsi on peut superposer les différentes courbes obtenues suivant les paramètres d’écoulement étudiés.

La relation entre le débit et la contrainte à la paroi est donnée en Annexe III. Cette relation peut être utilisée pour le calcul de cisaillement.

4. RESULTATS ET DISCUSSIONS

4.1. Fabrication des miniémulsions

Fabrication des miniémulsions par agitation mécanique seulement

Tableau 4.1 Conditions expérimentales et caractéristiques obtenues

Exp SDS HD N DTG finale

% wt* % wt* tr/min Span

A1 1 2 400 Bimodale 1.532

A2 1 2 600 Bimodale 1.560

A3 2 4 800 Monomodale 1.588

MMA = 25% massique par rapport à l'eau * = % massique par rapport au MMA

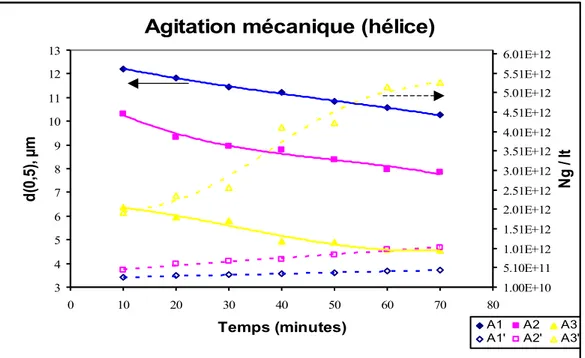

Figure 4.1 Evolution de la taille des gouttelettes et du nombre des gouttelettes en fonction du

temps

La figure 4.1 montre que la taille des gouttelettes diminue avec le temps, avec l’augmentation de concentration du tensioactif, du co-tensioactif et de la vitesse d’agitation. L’expérience A3 a été réalisée avec une concentration élevée en tensioactif et en co-tensioactif et une forte vitesse d’agitation. Après 60 minutes, le diamètre moyen de gouttelettes est constant à 4.5 µM. Ce diamètre est obtenu au dessus du région de miniémulsion. Aussi le nombre de gouttelettes correspondant est faible et la distribution en taille des gouttelettes élargie (voir le tableau 4.1).

L’agitation mécanique ne peut pas utilisée pour obtenir des miniémulsions, mais des macroémulsions seulement.

Agitation mécanique (hélice)

3 4 5 6 7 8 9 10 11 12 13 0 10 20 30 40 50 60 70 80 Temps (minutes) d( 0, 5) , µ m 1.00E+10 5.10E+11 1.01E+12 1.51E+12 2.01E+12 2.51E+12 3.01E+12 3.51E+12 4.01E+12 4.51E+12 5.01E+12 5.51E+12 6.01E+12 Ng / lt A1 A2 A3 A1' A2' A3'

Fabrication des miniémulsions par mélangeurs statiques et ultrasons

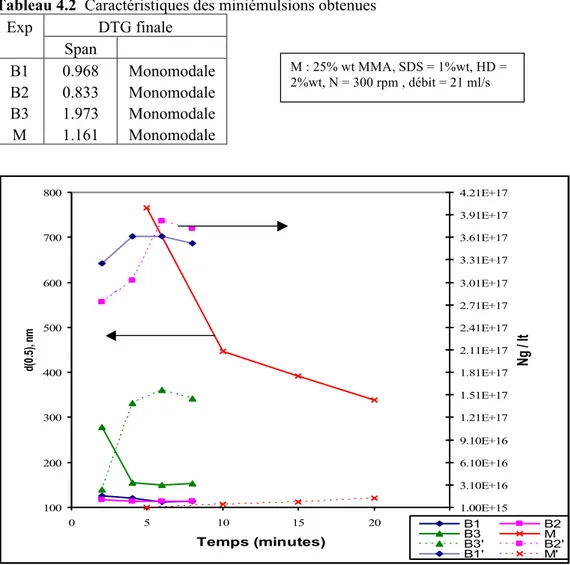

Tableau 4.2 Caractéristiques des miniémulsions obtenues

Exp DTG finale Span B1 0.968 Monomodale B2 0.833 Monomodale B3 1.973 Monomodale M 1.161 Monomodale

Figure 4.2 Evolution de la taille des gouttelettes et du nombre des gouttelettes en fonction du

temps

La figure 4.2 montre l’influence du temps de sonification et de la puissance sur la taille des gouttelettes. Le diamètre moyen diminue et se stabilise à une valeur constante avec le temps et la puissance. Quelque soit le système d’agitation, la même taille est observé au bout de 8 minutes. L’utilisation d’une puissance de 210 Watts montre que la vitesse d’homogénéisation est plus rapide qu’avec une puissance de 110 Watts (expériences B1 et B2 avec la concentration de monomère faible, 25% massique). Pour une concentration de monomère plus haute (60% massique) réalisée avec la puissance de 110 Watts, on a obtenu un diamètre moyen plus grand, une distribution de taille plus élargie (voir le tableau 4.2) et une vitesse d’homogénéisation plus lente.

Lorsque on compare les résultats obtenus en utilisant des ultrasons avec ceux obtenus avec des mélangeurs statiques (voir la figure 4.2), les performances des ultrasons se placent très honorablement (on peut obtenir des diamètres moyens de 113 nm à 150 nm, un nombre de gouttelettes très grand et une distribution en taille plus étroite avec une concentration en

100 200 300 400 500 600 700 800 0 5 10 15 20 25 Temps (minutes) d(0 .5 ), nm 1.00E+15 3.10E+16 6.10E+16 9.10E+16 1.21E+17 1.51E+17 1.81E+17 2.11E+17 2.41E+17 2.71E+17 3.01E+17 3.31E+17 3.61E+17 3.91E+17 4.21E+17 Ng / lt B1 B2 B3 M B3' B2' B1' M' M : 25% wt MMA, SDS = 1%wt, HD = 2%wt, N = 300 rpm , débit = 21 ml/s

tensioactif et en co-tensioactif faible au bout de 4 minutes en prenant une concentration du monomère faible et haute). En revanche, l’utilisation de mélangeurs statiques (avec la même recette que celle utilisée avec les ultrasons) nécessite un temps plus long pour obtenir des gouttelettes plus grandes, mais correspondant encore au domaine de miniémulsion. Le diamètre moyen des gouttelettes de monomère diminue avec le temps; après 15 minutes, il devient constant et égal à 350 nm. L’utilisation des homogénéiseurs à ultrasons est très attractive, mais, malheureusement, la conception à l’échelle industrielle est encore difficile, tandis que les mélangeurs statiques sont déjà utilisés dans des nombreux domaines. Une optimisation des paramètres clés du procédé (propriétés physiques du milieu, conditions opératoires et paramètres du mélangeur statique utilisé) peut étendre les possibilités des mélangeurs statiques pour obtenir les miniémulsions avec une taille de gouttelettes de 100 nm ou moins. Cette perspective est très attractive pour un procédé continu.

4.2. Polymérisation 4.2.1. Procédé Batch

Tableau 4.3 Caractéristiques des latexes

Exp Npf/Ng DTG finale Span B1 0.99 0.819 Monomodale B2 0.96 0.820 Monomodale B3 1.80 1.611 Monomodale 0 20 40 60 80 100 120 140 160 180 0 10 20 30 40 50 60 70 Temps (minutes) dp, nm B1 B2 B3

Figure 4.3 Evolution de la taille des particules de polymère en fonction du temps

La figure 4.3 montre que la taille finale des particules de polymère et la taille initiale des gouttelettes de monomère sont très semblables. Ces résultats suggèrent que la réaction s’est faite selon un processus de polymérisation en miniémulsion idéale sans influence de nucléation micellaire. Aussi, d’après le tableau 4.3 et la figure 4.4, on constate que le rapport du nombre de particules de polymère au nombre initial de gouttelettes de monomère (Npf/Ng) est proche de 1. Dans ce cas, la nucléation de la particule a lieu dans les gouttelettes de

monomère seulement. Les autres caractéristiques de polymérisation en miniémulsion idéale sont la faible évolution de la taille des particules de polymère et du nombre des particules de polymère avec le temps de réaction (voir la figure 4.3 et la figure 4.4).

1E+16 1E+17 1E+18 0 10 20 30 40 50 60 70 Temps (minutes) Np / l t B3 B2 B1

Figure 4.4 Evolution du nombre de particules de polymère en fonction du temps

0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% 0 10 20 30 40 50 60 70 Temps (minutes) C on ve rs ion B1 B2 B3

Figure 4.5 Evolution de la conversion en fonction du temps

Pour les expériences B1 et B2 (réalisées avec la même recette, mais avec une puissance des ultrasons différente), nous avons obtenu la même taille finale des gouttelettes de monomère. La figure 4.5 montre que pour les deux expériences B1 et B2, les vitesses de polymérisation et la conversion finale sont identiques. Cela confirme que la cinétique de polymérisation en miniémulsion idéale est influencée seulement par le nombre de gouttelettes initiales de monomère et leur taille.

Les résultats (voir la figure 4.5) sont intéressants. Ils montrent que la vitesse de polymérisation est relativement rapide (conversion complète en 30 minutes environ) et

4.2. 1. P roc éd é C on ti n u Tab le au 4.4 Ré sul ta ts obt enus pour 8 e xpé ri en ces E xp Conve rs ion D T G m onom ère D T G pol ym ère f ina le N pf /N g dg, nm N g / lt spa n dp, nm N p / lt spa n 1 77.98% 961 5.59E +14 1.043 M onom oda le 125 1.60E +17 1.711 Bi m oda le 287 2 75.49% 648 1.82E +15 1.159 M onom oda le 131 1.35E +17 3.471 Bi m oda le 74 3 60.68% 908 6.63E +14 1.077 M onom oda le 119 1.45E +17 1.675 Bi m oda le 218 4 80.43% 921 6.35E +14 0.994 M onom oda le 137 1.26E +17 2.817 Bi m oda le 198 5 78.05% 459 5.13E +15 1.260 M onom oda le 115 2.06E +17 1.142 M onom oda le 40 6 77.69% 425 6.47E +15 0.983 M onom oda le 11 6 2.00E +17 1.447 M onom oda le 31 7 56.10% 937 2.89E +15 1.122 M onom oda le 125 1.15E +17 4.391 Bi m oda le 40 8 80.12% 556 2.89E +15 1.110 M onom oda le 185 5.08E +16 2.792 Bi m oda le 18 9* 78.78% 459 5.13E +15 1.128 M onom oda le 124 1.66E +17 1.586 M onom oda le 32 10* 78.8 6% 425 6.47E +15 1.170 M onom oda le 140 1.15E +17 1.911 M onom oda le 18 11* 78.29% 443 5.71E +15 1.188 M onom oda le 141 1.12E +17 1.980 M onom oda le 20 * Ce s 3 e ss ais de re produc tibi lit é de l’e ss ai n° 5 pe rm ett ent d’e sti m er l ’e rre ur e xpé ri m ent ale s ur l es e ffe ts pri nc ipa ux Tab le au 4.5 E ffe ts pri nc ipa ux de s 7 f ac te urs e xpé ri m ent aux F ac te ur dg, nm dp, nm Conve rs ion l i te nda nc e à l i te nda nc e à l i te nda nc e à 1 -89.38 dim inue r 10.625 augm ent er 0.051 augm ent er 2 103.63 augm ent er 9.875 augm ent er -0.040 di m inue r 3 -132 .63 dim inue r 3.625 non m is e n é vi de nc e -0.003 non m ise e n é vi de nc e 4 -84.13 dim inue r 5.875 non m is e n é vi de nc e 0.003 non m ise e n é vi de nc e 5 -2.63 non m is e n é vi de nc e 8.875 augm ent er 0.058 augm ent er 6 48.63 augm ent er 9.875 augm ent er -0.009 non m ise e n é vide nc e 7 -14.38 di m inue r 4.625 non m is e n é vi de nc e 0.008 non m ise e n é vi de nc e

Les résultats obtenus sont rassemblés dans le tableau 4.4. L’analyse des effets principaux a été effectuée à partir des valeurs rassemblées dans le tableau 4.5 qui quantifient les effets principaux des divers paramètres sur les différentes réponses étudiées.

L’estimation de la variance expérimentale et de l’écart type nécessite des essais de reproductibilité. L’expérience 5 a été répétée 3 fois et les réponses sont les suivantes :

Tableau 4.6 Résultats de reproductibilité

Exp dg, nm dp, nm Conversion 51 459 124 78.78% 52 425 140 78.86% 53 443 141 78.29%

Pour un degré de liberté de 2 et un risque d’erreur de 10%: dg : ET = 11.340

dp : ET = 6.360 Conversion : ET = 0.002

La réponse y s’écrit alors :

dg, nm : y = 727 - 89.38 X1 + 103.63 X2 -132.63 X3 -84.125 X4 + 48.625 X6 - 14.38 X7 dp, nm : y = 132 + 10.63 X1 + 9.875 X2 + 8.875 X5 + 9.875 X6

Conversion : y = 0.73 + 0.051 X1 – 0.04 X2 + 0.0583 X5 Interprétation des résultats :

Afin de diminuer la taille des gouttelettes d’émulsion, il faut que la concentration du tensioactif, le nombre de circulation dans les mélangeurs statiques, le débit dans le circuit d’émulsion et l’addition d’une agitation mécanique passent de leur niveau inférieur à leur niveau supérieur, c’est-à-dire qu’il faudra les augmenter. Tandis que la concentration de co-tensioactif et l’addition de polymère passent de leur niveau supérieur à leur niveau inférieur, c’est-à-dire qu’il faudra les diminuer. Mais pour obtenir la stabilité des miniémulsions vis-à-vis du mûrissement d’Ostwald, il faudra d’utiliser un co-tensioactif. Ce résultat montre que pour diminuer la taille des gouttelettes et augmenter la stabilité, l’utilisation de co-tensioactif au niveau inférieur (2% massique au MMA) est suffisante.

Afin de diminuer la taille des particules de polymère, il faut que la concentration de tensioactif, la concentration de co-tensioactif, le débit dans le circuit de polymérisation, l’addition de polymère passent de leur niveau supérieur à leur niveau inférieur, c’est-à-dire qu’il faudra diminuer la valeur de ces paramètres.

Afin d’augmenter la conversion du monomère, il faut que la concentration de tensioactif et le débit dans le circuit de polymérisation passent de leur niveau inférieur à leur niveau supérieur, c'est-à-dire qu’il faudra les augmenter. Tandis que la concentration de co-tensioactif passe de son niveau supérieur à son niveau inférieur, c’est-à-dire qu’il faudra le diminuer.

Figure 4.6 Evolution de la conversion en fonction du temps pour une pseudo macroémulsion Pseudo macroemulsion 1.00E+14 1.00E+15 1.00E+16 1.00E+17 1.00E+18 0 2 4 6 8 10 12 Temps (minutes) Np / lt E1 E2 E3 E4 E7

Figure 4.7 Evolution du nombre de particules en fonction du temps pour une pseudo

macroémulsion

D’après le tableau 4.4 on peut distinguer 2 types d’émulsion dans le procédé continu. Le premier type est la pseudo macroémulsion (E1, E2, E3, E4, E7) parce que le diamètre des gouttelettes d’émulsion obtenue est au dessus du domaine représentatif des miniémulsions (50-500 m) et au dessous du domaine des macroémulsions (1 – 10 µm). Le deuxième type (E5, E6, E8) est la miniémulsion.

Pseudo macroémulsion 0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 0 1 2 3 4 5 6 7 8 9 10 Temps (minutes) Co n v e rs io n E1 E2 E3 E4 E7

Les polymérisations en miniémulsion et en pseudo macroémulsion du MMA sont comparées en fonction de la vitesse de réaction, de la taille des particules et leur distribution et du nombre de particules.

Dans toutes les expériences de pseudo macroémulsion, une distribution en taille des particules du polymère bimodale a été obtenue. Les grandes particules qui ont la même taille que les gouttelettes initiales proviennent de la nucléation dans les gouttelettes. Il est probable que les petites particules soient formées par un phénomène de nucléation micellaire. Dans ce cas, le mécanisme primaire de nucléation de la particule est la nucléation micellaire. Une autre évidence de cette nucléation micellaire est donnée par le rapport du nombre de particules de polymère au nombre initial de gouttelettes de monomère (Npf/Ng). Le tableau 4.4 montre que le rapport Npf /Ng est grand (environ 200) pour la pseudo macroémulsion. Si le processus de nucléation des particules est gouverné essentiellement par les radicaux d'entrée dans les gouttelettes, la valeur Npf /Ng devrait être autour de 1. Au contraire, si la nucléation micellaire est prédominante, le rapport Npf /Ng devrait être dans l'ordre de grandeur de 102 - 103.

La figure 4.6 montre l’évolution de la conversion en fonction du temps pour une pseudo macroémulsion. D’après cette figure, on constate que la vitesse de conversion du monomère dans l’expérience E4 est plus grande que celle correspondant à E1. Les gouttelettes dans les expériences E4 et E1 ont la même taille (environ 900 nm), mais l’expérience E4 a été réalisée avec une concentration de tensioactif plus élevée (5% massique de MMA) que celle utilisée pour E1 (1% massique de MMA), ce qui assure une plus grande formation de micelles disponibles pour la nucléation de particules. E2 a été réalisée avec une concentration de tensioactif élevée et un débit d’émulsification plus élevée. Dans ce cas, on trouve que le diamètre des gouttelettes est plus faible (environ 600 nm), donc la surface nécessaire à leur stabilité augmente alors que la concentration en tensio-actif disponible pour la formation et la stabilisation des micelles diminue. Dans le circuit de polymérisation, les (pseudo macro) émulsions traversent les mélangeurs statiques qui assurent leur stabilité, et semblent provoquer la rupture des gouttelettes. L’addition de co-tensioactif dans tous les essais assure la stabilité des gouttelettes vis-à-vis du phénomène de mûrissement d’Ostwald, et la nucléation supplémentaire semblent aura lieu dans ces petites tailles des gouttelettes.

Figure 4.8 Evolution de la conversion en fonction du temps pour miniémulsion Miniémulsion 0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 0 1 2 3 4 5 6 7 8 9 10 Temps (minutes) Co n ve rs io n E5 E6 E8

Figure 4.9 Evolution du nombre des particules en fonction du temps pour miniémulsion

Le tableau 4.4 montre que la valeur de Npf /Ng est grande (environ 40) pour une miniémulsion. Mais cette valeur est plus petite que obtenue pour la pseudo macroémulsion. Dans ce cas, on trouve un diamètre de gouttelettes plus faible (environ 400 nm), donc la surface nécessaire à leur stabilité augmente, par conséquent la concentration en tensio-actif disponible pour la formation et la stabilisation des micelles diminue. Mais la taille des gouttelettes n’est pas encore assez petite pour éviter la formation de micelle. Dans ce cas, les mécanismes de nucléation sont la nucléation dans les gouttelettes de monomère et la nucléation micellaire. Les 2 types de nucléation sont en concurrence. La distribution en taille des particules monomodale est obtenue pour les expériences E5 et E6. Tandis que E8 montre une distribution en taille bimodale. Ce phénomène peut être expliqué : l’addition de polymère augmente la vitesse d’entrée des oligoradicaux dans les gouttelettes et peut provoquer la formation rapide de grandes particules au début de la polymérisation. La vitesse de nucléation micellaire est plus lente, et les particules de polymère formées après la nucléation des gouttelettes sont plus petites. La distribution en taille des particules devient bimodale.

La figure 4.8 montre l’évolution de la conversion en fonction du temps pour une miniémulsion. D’après cette figure, on constate que la vitesse de polymérisation est plus grande dans l’expérience E5 que dans E8.

Miniemulsion 1.E+15 1.E+16 1.E+17 1.E+18 0 2 4 6 8 10 12 Temps (minutes) Np / l t E5 E6 E8