HAL Id: tel-02018955

https://tel.archives-ouvertes.fr/tel-02018955

Submitted on 14 Feb 2019HAL is a multi-disciplinary open access archive for the deposit and dissemination of sci-entific research documents, whether they are pub-lished or not. The documents may come from teaching and research institutions in France or abroad, or from public or private research centers.

L’archive ouverte pluridisciplinaire HAL, est destinée au dépôt et à la diffusion de documents scientifiques de niveau recherche, publiés ou non, émanant des établissements d’enseignement et de recherche français ou étrangers, des laboratoires publics ou privés.

application à la décontamination nucléaire

Svetlana Petlitckaia

To cite this version:

Svetlana Petlitckaia. Synthèse de mousses géopolymères à porosité contrôlée : application à la décon-tamination nucléaire. Polymères. Université Montpellier, 2018. Français. �NNT : 2018MONTS029�. �tel-02018955�

THÈSE POUR OBTENIR LE GRADE DE DOCTEUR

DE L’UNIVERSITÉ DE MONTPELLIER

En physique

École doctorale : I2S - Information Structure Système (166) Unité de recherche : CEA Marcoule, DE2D/SEAD/LCBC

Présentée par Svetlana PETLITCKAIA

Le 10 octobre 2018

Sous la direction d’Arnaud POULESQUEN

Devant le jury composé de Martin CYR, Professeur, Université de Toulouse, Lmdc

Sylvie ROSSIGNOL, Professeur, IRCER

Annabelle PHELIPOT-MARDELÉ, Maitre de conférences, Université de Renne 1, LGCGM Jérôme VICENTE, Maitre de conférences, Polytech Marseille, IUSTI

Yves BARRÉ, Ingénieur de recherche, CEA Marcoule, SEAD-LPSD

Arnaud POULESQUEN, Ingénieur de recherche, CEA Marcoule, SEAD-LCBC Président du jury et Rapporteur Rapporteur Examinateur Invité Invité Directeur de thèse

SYNTHÈSE DE MOUSSES GÉOPOLYMÈRES Á POROSITÉ

CONTRÔLÉE : APPLICATION Á LA DECONTAMINATION

Ces travaux de thèse ont été effectués au sein du Laboratoire d’étude des Ciments et Bitume pour le conditionnement (LCBC) du Commissariat à l’Energie Atomique et aux Energie Alternatives (CEA Marcoule).

Tout d’abord je remercie tous les membres du jury pour avoir jugé ce travail.

J’adresse mes sincères remerciements à mon directeur de thèse, Arnaud Poulesquen, qui m’a encadrée tout au long de ces trois ans. Merci pour ta gentillesse, ta disponibilité, ta patience et ton soutien. J’ai apprécié de travailler avec toi.

J’adresse également mes remerciements à mon ancien chef de laboratoire Fabien Frizon qui m’a accueillie.

Mes remerciements vont aussi à tout le personnel du LCBC : Stéphane, Emilie, Céline, Frederic, JB, Bastien, David C., David L., Myriam, Véronique, Denise, Pascal, Jeremy, Karine, Marilyne, Adrien G., David R., Thomas, Adrien B., Adeline, Geraldine, Arnaud L. Je veux dire merci à tous les doctorants, post-doctorants et stagiaires que j’ai racontés pendant ma thèse.

Une petite pensée à mes collègues du bureau Julien et Donatien. Vous êtes meilleurs « colocataires » du monde. Merci pour ces années que nous avons passées dans le même bureau. C’était inoubliable, lorsque nous râlions tous les trois devant nos ordinateurs. Je vous souhaite bonne continuation.

Je souhaite remercier plus particulièrement Adrien Gérenton, Thomas Piallat et David Roudloff. Je veux vous dire merci de m’avoir accueillie dans votre bureau dans les périodes difficiles pour moi. Vous étiez toujours là pour m’aider et m’écouter. Merci pour vos cours de français, je ne l’oublierai jamais. J’ai appris beaucoup de choses avec vous. Je garderai aussi un très bon souvenir des moments passés ensemble. Adrien et David, je vous remercie de m’avoir aidée en dehors du travail (merci pour ma petite voiture).

J’adresse aussi mes remerciements à Myriam (ma Mimi), Fred (Chuchu), Xia et Imen. Merci pour tout ce que vous avez fait pour moi. Ces trois années sont passées comme un jour avec vous. Je vous dire un grand merci pour vos conseilles, votre écoute et pour m’avoir soutenue durant ces trois ans. Ma Mimi je n’oublierai jamais nos petites sorties (champagne-chocolats).

Celia. Merci les filles pour tous les moments que nous avons passés ensemble.

Enfin, je remercie ma famille qui m’a toujours soutenue malgré l’éloignement. Mes amis d’Avignon, je pense à vous aussi. Lila, Marie, Juliette, Nico, Mani, Sophie, Rachel, Sonia, Bernard, Fanny, Jean Paul…La liste est assez longue. Merci pour votre accueil chaleureux. J’ai apprécié chaque moment passé ensemble. J’espère que vous serez toujours dans ma vie.

Sommaire

Introduction générale ... 3

Chapitre I – Synthèse bibliographique ...6

1 Contexte général ... 10

2 Généralité sur les géopolymères………..14

3 Les matériaux poreux à base de géopolymère……….21

4 La décontamination des effluents liquides……….29

5 Vers les travaux de thèse……….34

Chapitre II – Matériau et méthodes de caractérisation……….36

1 Elaboration d’une mousse de géopolymère………..40

2 Fonctionnalisation d’un matériau poreux………48

3 Méthodes de caractérisation………..……….49

4 Caractérisation des propriétés d’échange d’ions………62

Chapitre III – Synthèse d’une mousse de géopolymère……….70

1 Formulation d’une mousse………74

2 Influence des paramètres procédés……….121

3 Choix de la formulation pour une application à la décontamination………..126

4 Conclusion……….130

Chapitre IV – Fonctionnalisation d’une mousse de géopolymère………..133

1 La mousse de géopolymère fonctionnalisée……….137

2 Détermination des propriétés de sorption……….145

3 Conclusion…...156

Conclusion générale………159

Perspectives……….166

Références bibliographiques………172

Annexe A. Tomographie X : Choix du seuil et précision……….179

3

Comme toutes activités industrielles, l’industrie nucléaire produit des déchets radioactifs de diverses origines notamment des déchets liquides, nécessitant un traitement spécifique avant leur stockage. Ces effluents proviennent essentiellement du retraitement des combustibles usés, des opérations d’assainissement/démantèlement ou encore des catastrophes nucléaires comme récemment celles de Fukushima (eaux de mer et de nappe phréatique contaminées). Ces déchets liquides peuvent contenir une multitude d’éléments radioactifs (actinides et produits de fission) mais deux radionucléides tels que le césium (137Cs) et le strontium (90Sr) retiennent souvent l’attention. L’extraction du césium qui a une période de demi-vie de l’ordre de 30 ans est une préoccupation majeure compte tenue de la présence des ions alcalins et alcalinoterreux dans les effluents pouvant rentrer en compétition avec cet élément.

L’objectif est donc de décontaminer ces déchets pour en réduire leurs volumes, avant d’y considérer leur devenir. L’opération de décontamination est une étape importante consistant à retirer le maximum de radioactivité à ces déchets, ce qui permet ensuite de les gérer plus facilement : ceux-ci peuvent être alors recyclés ou rejetés dans l’environnement. Cependant, l’enjeu majeur de la décontamination est de générer un minimum de résidus contenant des éléments radioactifs. En effet, ces résidus doivent être ensuite conditionnés, stockés et évacués. Selon la règlementation de l’ANDRA1 et de l’IRSN2, il est nécessaire de les conditionner, c’est-à-dire de fabriquer des « colis de déchets » permettant de les manutentionner et garantissant la non dispersion des radionucléides. Le procédé le plus couramment utilisé est l’incorporation dans des matrices cimentaires. Des déchets compactés ou non sont enrobés après leur mise en conteneur cylindrique en acier inoxydable.

Les principaux procédés utilisés pour la décontamination d’effluents sont l’évaporation, la précipitation/floculation chimique, la séparation de la phase solide et l’échange d’ions. Le procédé d’échange d’ions est souvent utilisé quand les déchets liquides contiennent une faible concentration de solides et une teneur en sels inférieure à 1g/L. La plupart des dispositifs à échange ionique consistent en une colonne contenant un matériau échangeur d’ions que

1 ANDRA : Agence nationale pour la gestion des déchets radioactifs https://www.andra.fr/ 2 IRSN : Institut de Radioprotection et de Sureté Nucléaire http://www.irsn.fr

Loi n0 91-1381 du 30 décembre 1991 relative aux recherches sur la gestion des déchets radioactifs

Code de l’environnement, article R542-1 à R542-19

4

l’effluent traverse de haut en bas ou inversement. Un échangeur d’ions peut être régénéré lorsque la limite de saturation des groupes actifs est atteinte.

Comme échangeur d’ions, différents matériaux peuvent être utilisés. Des colonnes sont garnies de résines échangeuses d’ions adaptées à la décontamination d’effluents de faible force ionique dont la composition est bien connue. Cependant, les résines deviennent inefficaces lors de la décontamination d’effluent de chimie plus complexe (c’est-à-dire contenant différents ions). C’est le principal problème puisque la contamination peut intervenir dans des milieux plus complexes tels que les eaux de mer comme c’est le cas pour les eaux issues de l’accident de Fukushima. L’alternative aux résines est des échangeurs minéraux. Des matériaux plus au mois sélectifs pour extraire le Cs et qui peuvent être utilisé en colonne sont les zéolithes naturelles ou synthétisés et les silico-titanates. Malgré une bonne capacité d’adsorption, ces matériaux deviennent très peu efficaces dans des eaux fortement salines. La présence de fortes concentrations en cations compétiteurs en solution (N+, K+, Mg2+, Ca2+...) possédant des

propriétés chimiques similaires au césium rend la décontamination plus difficile. Ceci impose de trouver des solutions adéquates et plus performantes via le développement de matériaux sélectifs.

Il existe une famille d’adsorbant qui est bien connue pour sa très forte sélectivité à capter le Cs même dans des eaux de chimie très complexe. Cette famille de matériaux s’appelle les ferrocyanures. La capacité d’échange cationique de ce type de matériau est d’environ 430 mg/g [1]. L’inconvénient majeur de celui-ci est qu’il se trouve à l’état colloïdal ce qui pose des problèmes lors d’une utilisation en colonne (forte perte de charge et colmatage). Pour être utilisé en colonne, les particules colloïdales doivent être déposées sur une matrice solide poreuse de taille micrométrique afin de limiter les pertes de charge lors du traitement de l’effluent en continu.

Afin d’éviter l’utilisation d’échangeurs minéraux sous forme de poudre ou de grains demandant leur conditionnement après utilisation, les études de R&D se concentrent sur le développement d’un matériau monolithique présentant le double avantage de décontaminer en continu les effluents liquides et de pouvoir être envisagé comme déchet ultime. C’est dans ce contexte que cette thèse a été réalisée et dont la démarche a consisté à développer un matériau monolithique inorganique sélectif au Cs de bonne résistance mécanique et d’en étudier sa performance de décontamination du césium.

5

L’utilisation de géopolymère présente de réelles potentialités pour la décontamination et le conditionnement des déchets nucléaires. C’est une sérieuse alternative aux ciments silico-calciques pour traiter ou conditionner certains types de déchets tels que certains métaux réactifs, le conditionnement d’huiles contaminées ou encore le traitement des effluents liquides radioactifs. En effet, sa simplicité de mise en œuvre à température ambiante, ses bonnes résistances mécaniques, son pH élevé permettant d’insolubiliser la plupart des radionucléides et sa bonne capacité à résister à l’irradiation en font un matériau de choix.

Cette thèse est axée sur l’élaboration d’un monolithe macroporeux à base de géopolymère pouvant être utilisé en colonne afin de décontaminer des effluents liquides en continu. La macroporosité générée par moussage direct doit être connectée pour permettre le transport des liquides radioactifs au travers de la colonne sans perte de charge importante. En vue de la sélectivité élevée des ferrocyanures, il est intéressant d’élaborer un matériau hybride où un géopolymère macroporeux va jouer un rôle de support solide pour les particules sélectives vis-à-vis du césium.

Ce mémoire s’articule en quatre grandes parties. Le chapitre 1 présente une revue bibliographique sur les géopolymères afin d’avoir une compréhension générale de ce type de matériaux. Ensuite, des méthodes d’élaboration de matériaux macroporeux à base de géopolymère sont décrites. Puis, afin d’expliquer les démarches effectuées au cours de cette étude, les propriétés d’adsorption des géopolymères seront présentées et l’adsorbant sélectif du Cs (ferrocyanure de cuivre) sera décrit du point de vue de sa structure et de ses propriétés de sorption. Le chapitre 2 est consacré à la présentation des techniques qui permettent de décrire les matériaux élaborés mais aussi les protocoles utilisés dans cette étude. Le chapitre 3 est le cœur de ce travail et présente les résultats concernant l’élaboration d’une mousse géopolymère. Dans ce chapitre l’influence des paramètres clés tels que le nature chimique du tensioactif, la concentration en agent porogène, la viscosité de la pâte et les paramètres de procédés (vitesse et temps de mélange) sur les propriétés et les caractéristiques du réseau poreux de la mousse élaborée sera décrite. Le chapitre 4 est quant à lui consacré à la fonctionnalisation de la mousse synthétisée par un analogue du bleu de Prusse (l’hexacyanoferrate de potassium) : matériau fortement sélectif du césium. Les performances de sorption du césium des mousses de géopolymère vierges et fonctionnalisées sont ainsi présentées pour diverses compositions d’effluents à savoir l’influence d’ions compétiteurs vis-à-vis de l’échange d’ions et le piégeage du césium radioactif à l’état de trace. Une conclusion générale et des perspectives relatant les premiers essais réalisés en colonne termineront ce mémoire de thèse.

8

Sommaire

1 CONTEXTE GENERAL ... 10

1.1 Les déchets liquides ... 10

1.2 Traitement et conditionnement ... 12

2 GENERALITE SUR LES GEOPOLYMERES ... 14

2.1 Définition et structure ... 14

2.2 Mécanisme de géopolymérisation ... 15

2.3 Microstructure et propriétés des géopolymère ... 16

3 LES MATERIAUX POREUX A BASE DE GEOPOLYMERE ... 21

3.1 Milieu poreux ... 21

3.2 Elaboration d’un géopolymère poreux ... 22

3.2.1 Méthode de production ... 22

3.2.2 Influence des paramètres d’élaboration ... 24

4 LA DECONTAMINATION DES EFFLUENTS LIQUIDES ... 29

4.1 Géopolymère comme adsorbant minéraux ... 29

4.2 Les adsorbant sélectif du Cs : Les analogues de Bleu de Prusse (ABP) ... 30

9

Liste de figures

FIGURE 1-1 :LE CYCLE DU COMBUSTIBLE NUCLEAIRE ©CEA(HTTP://WWW.CEA.FR) ... 10

FIGURE 1-2 :PHOTOS DE LA CENTRALE DE FUKUSHIMA AVANT ET APRES LA CATASTROPHE DU 11 MARS 2011... 11

FIGURE 1-3 :L’ENTREPOSAGE DU SITE FUKUSHIMA :1- RESERVOIRS CUBIQUE SOUDES,2- RESERVOIR VERTICAUX A ASSEMBLAGE PAR

BRIDES BOULONNEES ET RESERVOIRS HORIZONTAUX SOUDES,3- RESERVOIR VERTICAUX SOUDES,4- RESERVOIRS ENTERRES

(SOURCE TEPCO ET IRSN) ... 12

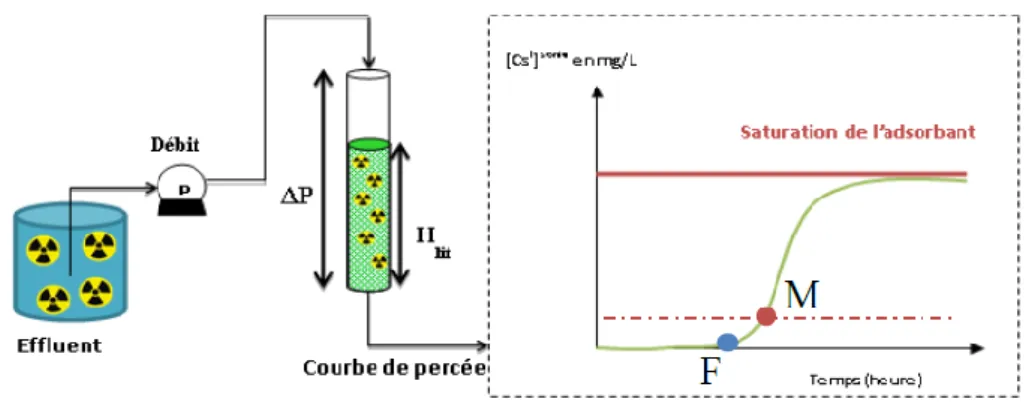

FIGURE 1-4 : PRINCIPE D’UN PROCEDE DE DECONTAMINATION EN COLONNE ET SUIVI DE LA CONCENTRATION EN RADIOELEMENT EN

SORTIE DE COLONNE (COURBE DE PERCEE)(F- LA CONCENTRATION DETECTEE EN SORTIE DE COLONNE AUX TEMPS

INTERMEDIAIRES ;M– LA LIMITE FIXEE SI LE PROCEDE EST LIE A UN REJET DANS L’ENVIRONNEMENT ; LE PROCEDE SERA ARRETE

QUAND LA CONCENTRATION EN SORTIE SERA PROCHE DU M ; LA CONCENTRATION EN SORTIE SERA EGALE A LA CONCENTRATION

DE L’EFFLUENT QUAND L’ECHANGEUR SE SATURERA) [3] ... 14

FIGURE 2-1 : STRUCTURE GENERALE D'UN GEOPOLYMERE AU SODIUM [6],[7] ET LE CLICHE MEB DE GEOPOLYMERE SYNTHETISE A

BASE DE METAKAOLIN D’APRES DUXSON AT AL.[4] ... 14

FIGURE 2-2 :DES ETAPES PRINCIPALES DE LA REACTION DE GEOPOLYMERISATION [15] ... 15

FIGURE 2-3 :MODULE D’YOUNG ET RESISTANCE A LA COMPRESSION DU NA-GEOPOLYMERE POUR DES RAPPORTS SI/AL=1.15;1.40;

1.65;1.90;2.15 ET LES CLICHES MEB DE NA-GEOPOLYMERE POUR DES RAPPORTS SI/AL A)1.15 ; B)1.90 ; C)2.15[27] 17

FIGURE 2-4 :INFLUENCE DE L’ACTIVATION ALCALINE SUR L'ISOTHERME ADSORPTION/DESORPTION (A) ET SUR LA DISTRIBUTION EN

TAILLE DE PORES (B) A 14 JOURS, D'APRES STEINS [9] ... 18

FIGURE 2-5 :EVOLUTION DE LA RESISTANCE EN COMPRESSION DE GEOPOLYMERES AU SODIUM A BASE DE METAKAOLIN AYANT SUBI

UNE CURE A 10,20,30,40,60 ET 800C.LES GEOPOLYMERES ONT INITIALEMENT SUBI UNE CURE A CES TEMPERATURES

PENDANT 4 H [15] ... 19

FIGURE 2-6 :EVOLUTION DE LA POROSITE DE GEOPOLYMERE AU SODIUM EN FONCTION DU TEMPS (AYANT SUBI UNE CURE A

TEMPERATURE AMBIANTE) ET EN FONCTION DE LA TEMPERATURE DE CURE (DUREE DE CURE 4 H)[15] ... 19

FIGURE 3-1 :DIFFERENTS TYPES DE POROSITE: A) FERMEE, B) MIXTE, C) OUVERTE, D) PARTIELLEMENT OUVERTE [28] ... 21

FIGURE 3-2 :LES GEOPOLYMERES POREUX OBTENUES PAR LA METHODE "TEMPLATE A BASSE TEMPERATURE"[42] ... 22

FIGURE 3-3 :LA METHODE D'ELABORATION DE GEOPOLYMERE MACROPOREUX "TEMPLATE" ET CLICHE MEB D'UN MATERIAU

ELABORE[34] ... 23

FIGURE 3-4 :INFLUENCE DU TYPE D'AGENT POROGENE SUR LA TEXTURE DES MOUSSES: A) POUDRE METALLIQUE, B)H2O2 [49] ... 24

FIGURE 3-5 :LES MOUSSES ELABOREES AVEC 0.03;0.06;0.12;0.24 WT %SI [35] ... 25

FIGURE 3-6 :LES CLICHES MEB D’ECHANTILLONS DES MOUSSES ELABOREES AVEC A) ET B)0.5 WT %; C) ET D)1 WT %D’AGENT

POROGENE (H2O2)[55] ... 26

FIGURE 3-7 : A)INFLUENCE DU TEMPS D'AGITATION SUR ELABORATION DES MOUSSES GEOPOLYMERES D'APRES MEDRI [48]

(UTILISATION SI COMME AGENT POROGENE, GEOPOLYMERE DE POTASSIUM ; TEMPS D’AGITATION 1.5 ET 10 MIN) ET B)

INFLUENCE DE LA VITESSE D'AGITATION [59](UTILISATION TENSIOACTIF TWEEN 80 ET TRITON X-100 ; VITESSE D’AGITATION

1500 ET 2000 RPM) ... 27

FIGURE 3-8 :INFLUENCE DE LA TEMPERATURE DE CURE SUR LA MORPHOLOGIE DES MOUSSES A) D'APRES HENON [37]; B) D'APRES

MEDRI [61] ... 27

FIGURE 4-1 :ISOTHERME D'ADSORPTION A) SOLUTION SIMPLE B) SOLUTION COMPLEXE POUR UN GEOPOLYMERE (SI/AL =2,

NA/SI=0.7,H2O/NA2O=20)[63] ... 30

FIGURE 4-2CLICHES MET DE PARTICULES DE K2MFE(CN)6 (M=FE2+,NI2+,ZN2+,CU2+, OU CO2+) QUI SONT OBTENUES PAR

MELANGE DE DEUX PRECURSEURS SOUS UNE FORTE AGITATION (K4FE(CN)6)+MSO4)[88]... 31

FIGURE 4-3STRUCTURE CRISTALLINE DE K2CUFE(CN)6 ET LE MECANISME D’ECHANGE D’IONS ENTRE K+ ET CS+[98] ... 32

10

1 Contexte général

1.1 Les déchets liquides

L’industrie nucléaire produit des déchets tout au long de son cycle, de l’extraction jusqu’aux déchets ultimes (Figure 1-1), et lors de chaque étape, des effluents liquides sont générés. La provenance de ces déchets liquides radioactifs est diverse et multiple. En effet, l’épuration des fluides de refroidissement primaires, le nettoyage des bassins de stockage du combustible usé, les effluents générés lors du retraitement du combustible irradié, le traitement des eaux de lavage usées et les fuites sont autant de sources potentielles à traiter.

Figure 1-1 : Le cycle du combustible nucléaire © CEA (http://www.cea.fr)

Outre les déchets liquides générés par l’industrie électronucléaire, ceux du domaine médical et des applications militaires sont aussi à considérer, afin d’en réduire les impacts environnementaux et de protéger la santé humaine.

Par ailleurs, l’accident nucléaire survenu à Fukushima le 11 mars 2011 et provoqué par un tsunami a privé la centrale nucléaire de Fukushima Daiichi de ses sources externes d’électricité et de ses moyens de refroidissement des réacteurs (Figure 1-2). Cette catastrophe a entrainé l’explosion, la fusion des cœurs de réacteurs et l’inondation des sous-sols de la centrale. A partir du 12 Mars, l’exploitant TEPCO déverse de l’eau de mer sur les réacteurs afin de limiter l’échauffement des cœurs de réacteurs en attendant le rétablissement progressif de l’électricité permettant une régulation et une alimentation en eau plus pérenne. Les effluents générés et stockés se chiffrent en plusieurs centaines de millier de mètre cubes et l’activité

11

initiale de l’effluent varie entre 105 et 107 Bq/cm3 principalement due au césium (137 Cs, 134 Cs),

strontium (90Sr) et à l’iode (131I).

Figure 1-2 : Photos de la centrale de Fukushima avant et après la catastrophe du 11 mars 2011

L’opérateur de la centrale nucléaire japonaise TEPCO a mis en œuvre des procédés de traitement des eaux. Le traitement des eaux n’est qu’une première étape de la gestion des eaux accumulées sur le site. Pour l’heure, TEPCO doit stocker des eaux déjà traitées et des eaux encore fortement contaminées. Il y a environ 3000 conteneurs de déchets radioactifs contenant les résidus des procédés de traitement (résines, zéolithe…) et qui sont entreposés sur le site. La capacité d’entreposage est aujourd’hui proche de 800 000 m3 (Figure 1-3).

12

Figure 1-3 : L’entreposage du site Fukushima : 1 - réservoirs cubique soudés, 2 - réservoir verticaux à assemblage par brides boulonnées et réservoirs horizontaux soudés, 3 - réservoir verticaux soudés, 4 - réservoirs enterrés (source TEPCO et IRSN)

L’entreposage des eaux reste un sujet important pour TEPCO dans la mesure où il doit simultanément augmenter ses capacités d’entreposage et améliorer la qualité de traitement des effluents.

1.2 Traitement et conditionnement

L’objectif du traitement des déchets liquides est d’extraire une grande partie de la radioactivité et de réduire le volume du déchet final. Quatre principaux procédés sont disponibles pour le traitement des déchets liquides : l’évaporation, la séparation par précipitation/floculation chimique, la séparation de la phase solide et l’échange d’ion en colonne garnie [2].

Evaporation

Cette méthode permet d’obtenir un bon facteur de décontamination et une forte réduction du volume. L’évaporation consiste à faire passer les effluents en phase vapeur abandonnant les composantes non volatiles. C’est une opération relativement simple donnant de bons résultats dans l’industrie chimique classique mais l’utilisation dans le domaine nucléaire peut poser des problèmes tels que la corrosion, l’entartrage ou l’effervescence.

13 Séparation par la précipitation chimique

C’est une technique qui peut être appliquée pour le traitement des déchets de faible activité à forte teneur en sel et en boues. Des radionucléides peuvent être adsorbés, précipités et co-précipités sur des différents composés insolubles. Ce type de séparation n’est pas total et le facteur de décontamination reste modeste. De plus, cette méthode génère une grande quantité de boues devant être conditionnée ultérieurement.

La séparation de la phase solide

Cette méthode consiste à extraire la matière solide de la suspension par des séparateurs tels que les filtres, les centrifugeuses, les hydrocyclones. Cette opération est indispensable pour extraire les particules qui pourraient gêner le traitement ultérieur de ces déchets, par exemple l'échange d'ions, ou empêcher la réutilisation de l'eau [2].

Echange d’ion en colonne garnie

C’est un procédé très souvent utilisé consistant en l’utilisation d’une colonne (Figure 1-4) où traversent les effluents contaminés. La colonne est remplie par des échangeurs ioniques pouvant être régénérées lorsque la limite de saturation chimique est atteinte. Pour appliquer le traitement par échange d’ions il faut que les effluents répondent aux deux critères suivants :

• les déchets liquides doivent avoir une faible teneur en solide • les radionucléides doivent être présents sous forme ionique.

Le matériau le plus utilisé en colonne est la résine échangeuse d’ions (REI). Ce type d’échangeur est limité en termes de stabilité chimique, mécanique, thermique et en termes de sélectivité. De plus, la dégradation radiochimique peut provoquer des dégâts de structure mais aussi entrainer des dégagements de gaz de radiolyse (en particulier le dihydrogène). C’est pourquoi de nombreuses études se focalisent sur le développement de nouveaux adsorbants de type inorganiques, pouvant être utilisés pour le traitement des effluents liquides de compositions complexes.

14

Figure 1-4 : Principe d’un procédé de décontamination en colonne et suivi de la concentration en radioélément en sortie de colonne (courbe de percée)(F - la concentration détectée en sortie de colonne aux temps intermédiaires ; M – la limite fixée si le procédé est lié à un rejet dans l’environnement ; le procédé sera arrêté quand la concentration en sortie sera proche du M ; la concentration en sortie sera égale à la concentration de l’effluent quand l’échangeur se saturera) [3]

2 Généralité sur les géopolymères

2.1 Définition et structure

Le terme de géopolymère décrit une classe de matériaux inorganiques alumino-silicatés obtenus par activation alcaline d’une source alumino-silicatée à température ambiante [4]. Le terme géopolymère a été inventé dans les années 70 par Davidovits [5]. La structure du géopolymère est constituée d’un réseau de tétraèdres d’aluminates et de silicates. L’aluminium étant en coordinance tétraédrique, il en résulte un déficit de charge compensé par un cation alcalin (M = Na+, K+ …) hors réseau (Figure 2-1). Intrinsèquement le géopolymère peut être un

bon candidat pour l’échange d’ion car le compensateur de charge (Na+, K+ …) peut être

remplacé par d’autres cations.

Figure 2-1 : Structure générale d'un géopolymère au sodium [6], [7] et le cliché MEB de géopolymère synthétisé à base de métakaolin d’après Duxson at al.[4]

15

Le rapport M/Al est en général choisi égal à 1 pour assurer la neutralité électrique du réseau solide par la charge positive du cation alcalin.

Les géopolymères sont majoritairement amorphes et sont considérés comme analogue à la zéolithe qui est un matériau alumino-silicaté microporeux cristallisé.

En faisant varier les paramètres de la formulation (SiO2/M2O, Si/Al, H2O/M2O ou nature

de l’alcalin M), il est possible de synthétiser et de contrôler diverses propriétés structurales des géopolymères telles que le volume poreux, la taille moyenne des mésopores, la teneur en eau ou encore la surface spécifique.

2.2 Mécanisme de géopolymérisation

Babushkin [8] a proposé un mécanisme général de la réaction d’activation alcaline d’aluminosilicates. La réaction de géopolymérisation se déroule en 4 étapes principales : (1) dissolution – hydrolyse, (2) restructuration, (3) polycondensation, (4) solidification. La première étape consiste à dissoudre la source d’aluminosilicate par hydrolyse alcaline afin de libérer des espèces aluminées et silicatées en solution. Ces produits de dissolution vont réagir entre eux ou avec les espèces silicatées déjà présentes dans la solution d’activation initiale. C’est l’étape de restructuration. Cette étape est suivie par l’étape de polycondensation et de solidification. En effet, la solution sursaturée et les conditions d’équilibre donnent lieu à la formation d’un gel qui se densifie au cours du temps pour former un réseau tridimensionnel [4]. La Figure 2-2 présente les étapes principales de la réaction de géopolymérisation. Le mécanisme de géopolymérisation en particulier, les étapes de dissolution et polycondensation sont toujours en débat et en cours d’étude et d’amélioration [9-14].

16

2.3 Microstructure et propriétés des géopolymère

Les propriétés des géopolymères dépendent de la formulation notamment des quantités de réactifs introduites initialement dans le mélange mais aussi de leur nature chimique. Les paramètres utilisés lors de la production de géopolymère comme la température de cure et l’humidité ont aussi une influence sur la microstructure des matériaux et par conséquent sur les propriétés finales. Il a été également montré que les propriétés dépendent de l’âge des échantillons.

La résistance mécanique est une propriété principale des géopolymères. Elle varie selon les paramètres de formulation et les paramètres d’élaboration. En général, des géopolymères de jeune âge (2 jours après synthèse) ont une résistance à la compression comprise entre 4 - 50 MPa et 20 - 100 MPa après 28 jours [16-20]. Ce type de matériau est connu aussi pour sa résistance au milieu agressif notamment au milieu acide [10]. Il a été également montré que les géopolymères ont une bonne résistance thermique. Il est stable jusqu’à 1300-1400 0C. Il

présente aussi une résistance au gel et au dégel qui est plus importante que pour le ciment portland [21, 22]. Les géopolymères peuvent être utilisés comme adsorbants pour le traitement des eaux usées, pour l’immobilisation des métaux lourds et des éléments radioactifs [23-26]. Grâce à ces propriétés intéressantes, les géopolymères peuvent être utilisés dans différents domaines industriels tels que le génie civil, l’industrie nucléaire ou chimique.

Influence de la quantité d’eau

L’eau joue un rôle important dans le mécanisme de géopolymérisation : elle sert de milieu réactionnel. L’eau est consommée pendant l’hydrolyse et la dissolution du métakaolin avant d’être régénérée lors de l’étape de polycondensation conduisant à la formation du réseau poreux. Du point de vue de la mise en œuvre, la quantité de l’eau ne doit pas être trop faible pour pouvoir mélanger aisément les composants. Mais elle ne doit pas être trop élevée car cela provoque la dilution des réactifs et aussi un ralentissement de la réaction de géopolymérisation [6]. Par ailleurs un excès d’eau entraine une augmentation du volume poreux et donc, une perte importante de résistances mécaniques.

Influence du rapport Si/Al

Un autre paramètre important dans la formulation du géopolymère est le rapport Si/Al qui a une influence sur les propriétés mécaniques [27]. Le métakaolin est moins bien dissout quand le taux de silice augmente mais la réaction de géopolymérisation est plus efficace. Il a été montré que la porosité du matériau change avec l’augmentation du taux de silice. Selon

17

Duxson [4, 27] pour un rapport Si/Al < 1.40 le géopolymère possède des pores de grandes tailles qui sont interconnectées et des grains de métakaolin qui n’ont pas réagi. Dans ce cas, la résistance mécanique et le module d’Young sont relativement faibles. L’augmentation du rapport Si/Al permet d’obtenir des géopolymères avec des pores plus fins et isolés. Selon les auteurs, l’optimum de résistance mécanique est trouvé pour un taux Si/Al de 1.9 (Figure 2-3). Il est important de noter que tous les échantillons ont été séchés à l’étuve à 40 0C pendant 20 h

puis ont été conservés dans des conteneurs fermés à température ambiante. Le mode de conservation des échantillons est un paramètre important à prendre en compte et n’est pas toujours renseigné dans les données de la littérature.

Figure 2-3 : Module d’Young et résistance à la compression du Na-géopolymère pour des rapports Si/Al=1.15; 1.40; 1.65; 1.90; 2.15 et les clichés MEB de Na-géopolymère pour des rapports Si/Al a) 1.15 ; b) 1.90 ; c) 2.15 [27]

Influence du cation alcalin

Le cation alcalin joue un rôle formateur de la structure du géopolymère et sa nature affecte toutes les étapes de la géopolymérisation, de la dissolution jusqu’au durcissement du gel. Il compense la charge négative des aluminates et assure ainsi sa stabilité. La dissolution a lieu plus rapidement pour des petits cations alcalins. La réaction est plus rapide pour Na que pour K ou Cs [9]. Par contre, les espèces silicatées sont plus nombreuses et de plus petites tailles pour les gros cations. Des études montrent que le géopolymère au potassium a une plus

18

grande surface spécifique qu’un géopolymère au sodium [9] (Figure 2-4). La taille de pores moyenne est plus faible et les pores sont présents en plus grand nombre. L’utilisation d’une solution d’hydroxyde de sodium par rapport à celle d’hydroxyde de potassium favorise la géopolymérisation tout en améliorant les propriétés mécaniques des produits de synthèse [10].

Figure 2-4 : Influence de l’activation alcaline sur l'isotherme adsorption/désorption (a) et sur la distribution en taille de pores (b) à 14 jours, d'après Steins [9]

Influence des paramètres d’élaboration

Ce n’est pas seulement les paramètres de formulation qui ont une influence sur la microstructure de géopolymère mais aussi les paramètres utilisés lors de la production du matériau (T0, humidité, temps de cure) et des conditions de stockage. Des géopolymères peuvent être élaboré à température ambiante mais aussi à des températures comprises entre 50

0C et 80 0C. La température de traitement a une influence sur la cinétique de la réaction de

géopolymérisation et en conséquence sur les propriétés finales. Différentes études montrent que le traitement pendant 4 h et à température entre 40 0C et 80 0C peut améliorer la résistance mécanique en compression au jeune âge. Les valeurs de résistance à 28 jours sont présentées dans la Figure 2-5 [15]. Le court traitement (environ 1 h) n’a pas une influence importante sur la microstructure et en conséquence sur des propriétés mécaniques par rapport à une cure de longue durée. Il a été montré qu’une température élevée de cure pendant l’élaboration de géopolymère conduit à la formation de grands pores et provoque l’augmentation de volume porales ce qui a un impact négatif sur les propriétés mécaniques du matériau (Figure 2-6) [15].

Il a également été observé que, quelle que soit la nature du cation alcalin, le volume des pores et la surface spécifique de géopolymères diminuent entre 3 et 6 mois après la synthèse [9]. Il est important de noter que le mode de conservation des échantillons n’est pas renseigné dans les études citées précédemment. Benavent V. [18] a montré dans son étude que la

19

modification des conditions de cure, en particulier de l’humidité relative, modifie la texture mésoporeuse des géopolymères. Il a été montré que la conservation des échantillons dans un environnement à 100% HR permet d’obtenir les géopolymères avec une texture stable pendant 2 ans.

Figure 2-5 : Evolution de la résistance en compression de géopolymères au sodium à base de métakaolin ayant subi une cure à 10, 20, 30, 40, 60 et 80 0C. Les géopolymères ont initialement subi une cure à ces températures

pendant 4 h [15]

Figure 2-6 : Evolution de la porosité de géopolymère au sodium en fonction du temps (ayant subi une cure à température ambiante) et en fonction de la température de cure (durée de cure 4 h) [15]

20

Les géopolymères sont intrinsèquement des matériaux méso- et macroporeux élaborés à température ambiante par activation alcaline d’une source alumino-silicatée. Ce sont des matériaux dont les propriétés finales dépendent de la formulation et des conditions d’élaboration. Pour maitriser les propriétés finales, il est nécessaire de bien contrôler la teneur en eau, le rapport Si/Al et de bien choisir le cation alcalin. Également, les conditions d’élaboration telles que la température et l’humidité relative doivent être fixées et contrôlées. Les géopolymères sont intéressants pour différents domaines industriels grâce à sa résistance mécanique élevée, sa résistance à un environnement agressif, sa bonne résistance thermique ainsi que sa résistance au gel et au dégel. Il est possible d’utiliser ce type de matériaux pour le traitement d’eaux usés mais aussi pour l’immobilisation des métaux lourds. Eu égard aux propriétés mentionnées ci-dessus et sa microstructure, des géopolymères deviennent intéressants pour le domaine du nucléaire en termes de traitement et de conditionnement des déchets.

Pour une application comme la décontamination des effluents, il est nécessaire de savoir élaborer un matériau avec une macroporosité connectée pour faciliter le transport du fluide contaminé. Les méthodes d’élaboration de géopolymères macroporeux et les paramètres influençant la distribution de la taille des pores et la topologie du réseau macroporeux vont être décrits dans la partie suivante.

21

3 Les matériaux poreux à base de géopolymère

3.1 Milieu poreux

Un milieu poreux se compose d’une matrice solide et d’un espace poreux. Les propriétés du solide poreux dépendent de la distribution et de la taille des pores. En général, trois types de pores peuvent être distingués : les macropores (plus de 50 nm), les mésopores (2 – 50 nm) et les micropores (moins de 2 nm).

Les matériaux poreux ont des vides qui peuvent être interconnectés ou pas. Selon la forme des pores et leur connectivité, il est possible de diviser tous les matériaux poreux en deux grandes classes de porosité: ouverte ou fermée. Il existe cependant d’autres types de porosité : mixte et partiellement ouverte (Figure 3-1). La porosité est ouverte lorsque les pores sont reliés entre eux. Les pores fermés peuvent être caractérisés comme des vides isolés qui ne sont pas interconnectés avec les autres. Le matériau de porosité mixte présente des pores ouverts et fermés. La porosité intermédiaire (entre porosité ouverte et fermée) est une porosité partiellement ouverte : des pores sont fermés mais une interconnexion entre les pores est possible grâce à la présence de petits pores. Ces différents types de porosités sont valables pour tous les matériaux poreux inorganiques et organiques.

Figure 3-1 : Différents types de porosité: a) fermée, b) mixte, c) ouverte, d) partiellement ouverte [28]

Les matériaux poreux présentent des caractéristiques particulières : une faible densité par rapport à des matériaux solides, une haute perméabilité et une faible conductivité thermique [29-31]. Les propriétés des matériaux poreux dépendent de leur microstructure. Le contrôle de la porosité permet ainsi d’adapter ses propriétés finales. Le type de porosité (ouverte ou fermée), la taille des pores, la distribution et la morphologie des pores ont une influence sur les propriétés mécaniques [32]. Toutes ces caractéristiques microstructurales dépendent, en général, des méthodes d’élaboration des matériaux. Il est ainsi possible de modifier des matériaux en contrôlant la microstructure pour les adapter à des applications spécifiques [28, 33].

22

3.2 Elaboration d’un géopolymère poreux

3.2.1 Méthode de production

Dans la littérature, de nombreuses études [4, 9] portent sur l’élaboration, la caractérisation physico-chimique et les propriétés de monolithes macroporeux de géopolymères [34-40]. La première étude concernant le matériau poreux à base des géopolymère a été réalisée par Davidovits en 1981 [41].

Il est répertorié dans la littérature trois méthodes d’élaboration des géopolymères macroporeux: Template à basse température (ice-templating), la voie émulsion (reactive emulsion templating) et le moussage direct (direct foaming).

3.2.1.1 Template à basse température (ice-templating)

C’est une technique de production de matériaux poreux qui consiste à geler la pâte de géopolymère et ensuite sublimer l’eau interstitielle [42]. Une distribution en taille de pores homogène avec une structure stratifiée est ainsi obtenue [42-44] (Figure 3-2). Papa et al. produisent des géopolymères poreux utilisant cette méthode [42]. La porosité unidirectionnelle lamellaire est obtenue grâce à la gélification, où les pores sont des répliques de cristaux de glace. Les géopolymères élaborés possèdent une porosité comprise entre 53 et 83 % et des tailles de macropores entre 1 et 100 µm. La porosité finale peut être modifiée en faisant varier la teneur en eau dans la suspension de géopolymère. La cinétique de gélification a un impact sur la taille des pores. De plus, la solidification étant souvent unidirectionnelle, une morphologie anisotropique a lieu en surface. Ce type de technique est difficile à mettre en œuvre et les valeurs de résistance mécanique des matériaux élaborés ne sont pas présentées dans la littérature.

23

3.2.1.2 Voie « Emulsion »

L’autre façon de synthétiser un géopolymère poreux est la méthode dite du « template » par voie émulsion. Il s’agit de fabriquer une émulsion (huile dans une solution d’activation) et de géopolymériser la phase minérale autour des gouttes d’huile de différentes natures (organique ou minérale) [34, 45, 46] (Figure 3-3). Medpelli et al. élaborent des géopolymères macroporeux en utilisant différents types d’huile organique (canola, paraffine, végétale). Les pores dans ce cas sont préférablement connectés et ouverts. Les résultats montrent qu’il est possible d’élaborer un monolithe poreux avec une porosité totale de 31 à 65 %. Cependant, l’élimination de la phase organique par un traitement thermique peut générer une fracturation du matériau ce qui a un impact non négligeable sur les propriétés mécaniques.

Figure 3-3 : La méthode d'élaboration de géopolymère macroporeux "Template" et cliché MEB d'un matériau élaboré[34]

3.2.1.3 Moussage direct (direct foaming)

Le moussage direct est une méthode d’élaboration des géopolymères poreux plus répandue et à notre vue plus simple. Il s’agit d’incorporer un gaz dans une suspension de géopolymère. Ce gaz peut être introduit mécaniquement par agitation en présence d’agents moussants ou par une réaction chimique au sein de la suspension. L’agent porogène qui permet de générer des pores lors du cycle de fabrication des matériaux par dégagement gazeux peut être solide ou liquide. Les bulles de gaz restent piégées à l’intérieur du matériau après consolidation. Les agents porogènes les plus utilisés pour la production d’une mousse géopolymère sont la poudre d’aluminium, la fumée de silice et le peroxyde d’hydrogène (Figure 3-4). La fumée de silice contient en générale une proportion de Si0 suffisante pour

produire une quantité assez importante de dihydrogène par la réduction de l’eau en milieu basique [35, 47, 48]. Selon la réaction, l’hydrogène gazeux est libéré et des complexes métalliques hydrolysés se forment :

24

L’addition d’une poudre d’aluminium provoque également un dégagement de H2 lors la

réaction :

𝐴𝑙 + 3𝐻2 𝑂 + 𝑂𝐻− → 𝐴𝑙(𝑂𝐻)4 − +

3 2𝐻2

Équation 2

Le peroxyde d’hydrogène (H2O2)est un liquide inorganique, incolore qui se décompose en

milieu basique pour produire de l’O2 et de l’eau selon la réaction :

𝐻2𝑂2 → 𝐻2𝑂 + 1 2𝑂2

Équation 3

Il est important de noter que les sites de nucléation de bulles de gaz sont homogènes dans le cas de l’utilisation de H2O2 alors que ceux-ci sont beaucoup plus hétérogènes dans le cas de la

production d’hydrogène via l’utilisation de poudres métalliques [49].

Figure 3-4 : Influence du type d'agent porogène sur la texture des mousses: a) poudre métallique, b) H2O2 [49]

L’utilisation d’un tensioactif approprié dans la formulation d’une mousse est nécessaire pour stabiliser l’interface gaz-fluide.

En effet, il a été montré que la combinaison d’un agent porogène et d’un tensioactif permet d’obtenir une mousse avec une distribution en taille de pores plus homogène par rapport à une mousse élaborée sans tensioactif [49].

3.2.2 Influence des paramètres d’élaboration

Les différents paramètres d’élaboration et la composition chimique de la mousse influent sur la morphologie de la mousse de géopolymère et par conséquent sur les propriétés physiques du matériau (type de porosité, surface spécifique, propriétés mécaniques, perméabilité). En effet, la température, le temps d’agitation, les réactions aux interfaces

25

(air/pâte), la concentration en tensioactif mais aussi la quantité d’agent porogène ajouté dans la composition sont autant de paramètres étudiés par différents auteurs.

3.2.2.1 Concentration en agent porogène

L’impact de la quantité d’agent porogène ajouté (poudre métallique ou H2O2) dans la

pâte de géopolymère pour former une mousse a été mis en évidence par différentes études [23, 39, 47, 48, 50-52].

Les différentes études montrent que plus la quantité d’agent porogène ajoutée dans une pâte géopolymère est élevée et plus la porosité totale et la taille moyenne des bulles formées sont importantes (Figure 3-5). Par contre, la chute de résistance mécanique est liée à la baisse de la densité apparente. Des pores de taille comprise entre 250 µm et 3500 µm sont observés. L’utilisation de poudre d’aluminium ou de silicium peut avoir un impact non négligeable sur le développement de la structure et les propriétés finales [53, 54] puisque l’ajout d’espèces alumineuses ou siliceuses peut modifier les réactions de géopolymérisation et en particulier l’étape de polycondensation. Par ailleurs, il y a une consommation de l’eau lors de la réaction d’oxydation de poudre métallique qui peut également avoir un impact sur l’étape de dissolution de la source aluminosilicatée.

Figure 3-5 : Les mousses élaborées avec 0.03; 0.06; 0.12; 0.24 wt % Si [35]

De la même façon, l’influence de la concentration en H2O2 ajoutée dans la pâte a été

étudiée par différents auteurs [23, 45, 49, 55-58] (Figure 3-6). Comme dans les cas précédents, l’augmentation de la concentration en agent porogène provoque une diminution de la densité liée à l’augmentation de l’expansion volumique. Par contre, il a été montré que l’ajout de H2O2

26

ne modifie pas les réactions de géopolymérisation [23]. D’après Masi et al., la taille moyenne des pores pour des concentrations de 0.1 à 0.3 wt % est comprise entre 200 µm et 10 mm. Les résistances mécaniques des mousses produites par cette technique sont comprises entre 2.9 et 4.7 MPa selon la quantité de H2O2 ajoutée [49]. La morphologie des pores de la mousse produite

par l’agent porogène H2O2 est de forme plutôt sphérique. Des résultats d’analyse montrent

l’effet de la coalescence des pores que les auteurs relient à la quantité d’agent porogène ajouté initialement [55] (Figure 3-6).

Figure 3-6 : Les clichés MEB d’échantillons des mousses élaborées avec a) et b) 0.5 wt %; c) et d) 1 wt %d’agent porogène (H2O2) [55]

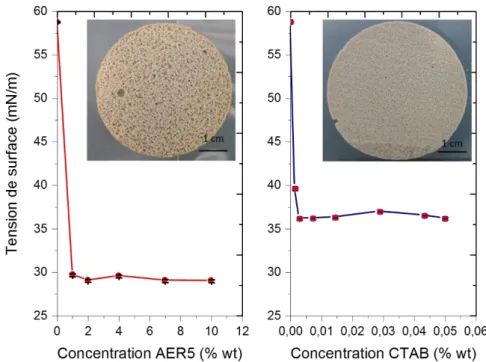

3.2.2.2 Concentration en tensioactif

Il y a peu d’information concernant l’impact du tensioactif sur l’élaboration des mousses géopolymères. L’étude de Cilla présente l’influence de la concentration en tensioactif ajouté (Triton – 100 et Tween - 80) sur les propriétés des mousses [59, 60]. Il est observé que le tensioactif Tween 80 permet d’obtenir une mousse avec une taille de pores entre 200 et 500 µm [60]. Ce tensioactif est selon les auteurs, plus efficace que le Triton – 100 mais aucun détail n’est rapporté pour expliquer cette notion d’efficacité.

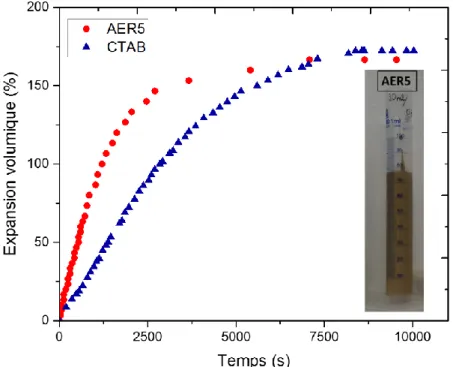

3.2.2.3 Temps et vitesse d’agitation

Medri et al [48] observent que le temps d’agitation a un impact sur l’élaboration de la mousse de géopolymère. L’augmentation du temps d’agitation provoque la diminution de l’expansion volumique et l’augmentation de la densité apparente (Figure 3-7 –a). En effet, une longue agitation accentue l’évacuation des bulles et donc limite l’expansion volumique. Cilla et al. [59] ont montré l’influence de la vitesse d’agitation sur des propriétés physiques et mécaniques. La résistance mécanique et la densité sont plus importantes pour des échantillons préparés avec une grande vitesse d’agitation (Figure 3-7 - b). L’impact du temps et de la vitesse d’agitation a été montré sur la porosité totale et les résistances mécaniques mais peu d’explications sont fournies par les auteurs quant aux mécanismes mis en jeu.

27

Figure 3-7 : a) Influence du temps d'agitation sur élaboration des mousses géopolymères d'après Medri [48] (utilisation Si comme agent porogène, géopolymère de potassium ; temps d’agitation 1.5 et 10 min) et b) Influence de la vitesse d'agitation [59] (utilisation tensioactif Tween 80 et Triton X-100 ; vitesse d’agitation 1500 et 2000 rpm)

3.2.2.4 Température d’élaboration

La température d’élaboration a également une influence sur les propriétés des mousses. Henon [37, 47] a mis en évidence la relation entre la température de cure et l’expansion volumique de matériau. Il note que l’expansion volumique est plus importante quand la température de cure est plus élevée. Il observe également que la mousse produite à 70 0C a un

caractère hétérogène. L’augmentation de la température de synthèse entraine une meilleure réactivité et accélère la consolidation d’une mousse. D’après Henon, du point de vue de la porosité et de la morphologie d’une mousse, la température optimale de traitement est comprise entre 45 et 55 0C (Figure 3-8). La diminution de la température de réaction permet d’inverser la compétition entre les réactions de polycondensation et de production de gaz (dans ce cas H2),

favorisant ainsi une meilleure homogénéité.

Figure 3-8 : Influence de la température de cure sur la morphologie des mousses a) d'après Henon [37]; b) d'après Medri [61]

28

Pour une application telle que la décontamination des effluents, il est nécessaire de pouvoir élaborer un matériau macroporeux avec une topologie de pores bien maitrisée pour faciliter le transport du fluide contaminé. L’élaboration d’une mousse géopolymère peut être effectuée par différentes techniques notamment par un moussage direct qui est la technique la plus répandue et la plus simple à mettre en œuvre. Cette méthode consiste à ajouter un agent porogène dans une pâte de géopolymère afin de générer une macroporosité. Selon le type d’agent utilisé, un gaz (H2 ou O2) va être produit lors d’une réaction en milieu basique. Dans ce cas il est possible

d’utiliser de la poudre d’aluminium, une fumée de silice ou de l’H2O2. D’après la littérature

l’utilisation du peroxyde d’hydrogène permet d’obtenir un matériau avec une structure plus homogène que dans le cas de l’utilisation d’autres agents porogènes. Il est important de noter que l’ajout d’un tensioactif est nécessaire pour stabiliser les bulles de gaz afin d’avoir une distribution de taille de pores plus homogène.

D’après différentes études, les paramètres clés à maitriser pour favoriser la formation d’une porosité contrôlée sont la concentration en agent porogène, la concentration et la nature chimique du tensioactif. Les paramètres externes, notamment le temps et la vitesse d’agitation ainsi que la température d’élaboration, ont aussi un impact sur les propriétés finales de la mousse de géopolymère.

Puisqu’il est possible de maîtriser la macroporosité ainsi que la topologie du réseau macroporeux, le géopolymère moussé semble être prometteur pour une utilisation comme filtre de déchets liquides contaminés. Dans la partie suivante, nous allons nous intéresser aux propriétés d’adsorption des géopolymères vis-à-vis de différents cations (Pb2+, Cu2+, Zn2+, Ni2+,

Cd2+, Cs+). Des généralités sur la décontamination d’effluents liquides seront également présentées.

29

4 La décontamination des effluents liquides

Tout d’abord, l’utilisation de géopolymère comme adsorbant de différents ions notamment le césium va être présenté dans ce chapitre. Un focus général est porté sur les analogues de Bleu de Prusse puisqu’il s’agit d’un matériau très sélectif vis-à-vis du césium.

4.1 Géopolymère comme adsorbant minéraux

L’extraction de métaux lourds et d’éléments radioactifs attirent beaucoup d’attention [24, 62].

Les études existantes montrent qu’un géopolymère sous différentes formes (poudre, monolithe dense, monolithe poreux) est un bon candidat pour extraire des ions (Cd2+ [63], Ni+

[25, 64, 65], Pb2+ [63, 66-70], Cu2+ [24, 67, 71, 72], Cs+[63, 73-76], Sr+ [77, 78], Cr4+[79]) et

du bleu de méthylène [70, 80] et peut être utilisé pour traiter des effluents de diverses natures [24, 81, 82].

Des paramètres tels que la composition, le dosage d’adsorbant, le pH, la température, le temps de contact et la concentration initiale en contaminants ont un impact sur la capacité d’adsorption selon les différents auteurs. La quantité des métaux lourds adsorbée augmente progressivement avec la température. Cela pourrait être expliqué par la modification des propriétés de surface du géopolymère et l’accélération de la diffusion des ions [68, 83]. Il a été montré aussi qu’en présence de concentration importante de [H+] (milieu acide), le géopolymère a une tendance à l’adsorption de [H+] [66]. Il a été noté que l’augmentation du pH (> 5) et de la température provoque une augmentation de la capacité d’adsorption [66, 84].

Lopez et al. ont mis en évidence l’influence de la composition du géopolymère sur la capacité d’adsorption de différents ions. La poudre de géopolymère peut être utilisée pour la séparation du Pb2+ et du Cs+. La capacité d’adsorption diminue selon l’ordre CS+ > Pb2+ >Cu2+

> Zn2+ > Ni2+ > Cd2+ [63] (Figure 4-1). Il a été supposé par Lopez et al. que les géopolymères possèdent des sites de forte affinité et faible affinité pour les ions Cs+ et Pb2+ respectivement ce qui pourrait expliquer la différence dans la capacité d’adsorption de ces éléments. Il est montré que différents facteurs tels que la taille des ions hydratés, l’énergie d’hydratation et l’activité d’ions métalliques pourraient être la cause de la différence en capacité d’adsorption [66]. Les propriétés d’adsorption des géopolymères sont toujours en cours d’étude.

El- Eswed montre que l’adsorption est réversible et les ions adsorbés (Cs+ et Pb2+) sont liés, par des forces électrostatiques, aux sites échangeables de géopolymère [26]. Cependant,

30

l’étude de Lopèz et al. a montré que dans le cas de la sorption du Cs+ et Pb2+, le mécanisme

n’est pas de nature électrostatique ce qui est contradictoire avec l’étude de El-Eswed.

Figure 4-1 : Isotherme d'adsorption a) solution simple b) solution complexe pour un géopolymère (Si/Al =2, Na/Si=0.7, H2O/Na2O =20) [63]

Différents auteurs se sont aussi focalisés sur l’extraction du césium. Les résultats montrent que la capacitéd’adsorption est comprise entre 15 et 80 mg/g [63, 73, 75, 76]. Cette différence est lie à la formulation utilisée ainsi qu’aux conditions expérimentales.

Néanmoins, toutes les études effectuées et citées précédemment ne donnent pas d’information précise sur le mécanisme d’adsorption ni sur la sélectivité du géopolymère par rapport à un élément à extraire. Il est impossible de prédire la performance du matériau dans un milieu complexe à forte salinité et/ou en présence d’autres ions compétiteurs.

4.2 Les adsorbant sélectif du Cs : Les analogues de Bleu de Prusse

(ABP)

L’analogue de bleu de Prusse (ferrocyanures ou hexacyanoferrates) est bien connu pour sa capacité d’adsorption du césium [85, 86].

Les ABP peuvent être présentés par la formule générale suivante :

Ax My [Fe(CN)6]z, nH2O2

ou A – un cation monovalent (K+, Na+, NH4+) qui permet d’effectuer l’échange d’ion [87] ; M

– un métal de transition bivalent (Cu, Ni…), qui a une influence sur la structure cristallographique et sur l’accessibilité aux sites d’échange d’ions [87, 88]; [Fe(CN)6]4- -

31

complexe hexacyanoferrate (ferrocyanure). Dans le cas de ferrocyanures un cation A+ et M2+ sont entourées par des groupes cyanures CN. Selon le degré d’oxydation du fer on a deux grandes familles de matériaux : les ferrocyanures [Fe2+(CN)6]4- et les ferricyanures

[Fe3+(CN)6]3.

La structure chimique, la structure cristallographique (cubique, tétragonal, rhombohedrique, cubique centré) et la taille des particules dépendent des conditions de synthèse (le rapport molaire des précurseurs, l’ordre d’addition, la température et le pH ) [89]. Le type de complexe (ferrocyanure ou ferricyanure), le cation monovalent et le type de métal de transition ont un impact important sur le processus d’échange d’ions. Le cation M2+ a une

influence sur la libération d’un cation A+ pendant l’échange d’ions [88], sur la structure [90],

sur la cinétique ainsi que sur la structure cristallographique [87, 91]. Les métaux de transition les plus répandus sont le nickel, le cuivre, le cobalt, le fer et le zinc (Ni2+, Cu2+, Co2+, Fe2+,

Zn2+) (Figure 4-2).

Figure 4-2 Clichés MET de particules de K2MFe(CN)6 (M = Fe2+, Ni2+, Zn2+, Cu2+, ou Co2+) qui sont obtenues par

mélange de deux précurseurs sous une forte agitation (K4Fe(CN)6) + MSO4) [88]

Il a été montré que la capacité d’adsorption diminue selon l’ordre Cu > Zn > Ni > Co > Fe [88, 92]. Les précipités K2MFe(CN)6 obtenus ont la forme cubique de taille nanométrique.

En général, les ferrocyanures précipités de taille nanométrique (8 - 40 nm) sont amassées en agrégats plus gros (1 - 200 µm) [1, 93, 94]. Un impact direct de la taille des particules sur la capacité d’adsorption n’a pas été trouvé. Il a cependant été noté par Ismail [95] que la capacité d’échange semble diminuer lorsque la taille des précipités augmente.

32

Les ferrocyanures sont sélectifs du Cs de par sa structure qui permet de piéger des cations. Les ions [Fe(CN) 6]4-, A+ et M2+ forment une maille cubique à faces centrées. A+ se

trouve à l’intérieur de la structure et joue le rôle de site d’échange ionique. Les ions Cs+ présents

dans les effluents s’échangent avec les ions A+ et restent dans la structure (Figure 4-3). La

structure possède des canaux de 3.2 Å ce qui permet la diffusion du césium hydraté [96, 97].

Figure 4-3 Structure cristalline de K2CuFe(CN)6 et le mécanisme d’échange d’ions entre K+ et Cs+ [98]

En théorie, le ferrocyanure, notamment le ferrocyanure de cuivre, capte le Cs+ selon 1 K+ relargué pour 1 cation Cs+ capté. La capacité d’échange pour K2CuFe(CN)6 est 430 mgCs/gads

[1]. D’après Lehto, l’échange d’ions aurait lieu dans les premières couches cristallines situées en surface des précipités de taille nanométrique [99]. La capacité d’échange d’ions d’un ferrocyanure dépend fortement de sa composition mais aussi des conditions opératoires mises en œuvre pour effectuer les mesures de sorption. Il est donc difficile de comparer les résultats des différentes études.

La taille des particules (8-40 nm) présente des inconvénients pour une application à grande échelle. Il est possible d’obtenir des particules de taille micrométrique sous forme agglomérée. Néanmoins, cette forme reste inexploitable pour une utilisation en colonne du fait de problèmes de perte de charge et de colmatage. En raison de difficulté d’utilisation directe de cet adsorbant, beaucoup d’études portent sur le greffage d’hexacyanoferrate sur des supports solides tels que des granules [100-102], des billes [88, 103], des films et membranes [104] et des mousse de polyurethane [105]. Le support peut être organique (polymère et biopolymère) ou inorganique (zéolithe naturel [106], SiO2 [107], MCM-41 silice mésoporeux [108] et

SBA-15 silice [109]).

Michel [102, 103] a utilisé dans son étude deux matériaux: le T35 (Termoxid 35) et le S202 (Sorbmatech 202). Le Termoxide 35 est un adsorbant minéral commercial qui est

33

composé d’un ferrocyanure mixte K/Ni imprégné sur une matrice Zr(OH)2 avec la capacité

d’adsorption 26 mg/g (soit 0.20 mmol/g) pour un pH compris entre 7.5 et 11. Il a été montré que la présence de cations compétiteurs influe sur la capacité de sorption. Le S202 est un matériau hybride à base de nanoparticules de ferrocyanure mixte K/Cu immobilisées sur une matrice silice poreuse développé au laboratoire LPSD1. La capacité maximale obtenue pour le S202 est 35 mg/g (soit 0.263 mmol/g).

Tous les supports inorganiques cités plus haut ont été utilisé sous forme de billes, de granules ou de poudre. Il y a donc un besoin de développer un monolithe qui permet une automatisation du procédé et également d’avoir directement un matériau de stockage. Il est possible d’élaborer le monolithe à base de zéolithe ou silice. Cependant, la synthèse pose deux grandes difficultés: la contraction et par conséquent une fragilité du matériau (fissuration) et un séchage difficile et non homogène de gros monolithes [110, 111]. Un matériau prometteur tel que le géopolymère sous forme de mousse et ayant de bonnes propriétés mécaniques, une simplicité de mise en œuvre et qui peut être utilisé en colonne peut être un bon candidat pour y greffer et/ou y précipiter des particules de ferrocyanures.

D’après la littérature, les matériaux inorganiques tels que les géopolymères semblent prometteurs puisqu’ils peuvent être utilisés comme adsorbants de métaux lourds et/ou d’éléments radioactifs. En effet, il a été montré que des géopolymères utilisés directement après synthèse peuvent extraire des ions tels que Cs+, Pb2+, Cu2+, Zn2+, Ni2+, Cd2+ ainsi que le bleu de

méthylène. Cependant, l’adsorption est réversible et la performance du matériau dans un milieu complexe est souvent négligée et méconnue. Dans le domaine du nucléaire, les déchets liquides ont généralement une charge saline élevée, dont des ions peuvent rentrer en compétition avec le césium à extraire. Il est ainsi préférablement d’utiliser un matériau ayant une forte sélectivité vis-à-vis du césium tel que l’analogue de Bleu de Prusse (particules de ferrocyanures). Néanmoins, l’état colloïdal des particules de ferrocyanures le rend inexploitable pour une utilisation en colonne. Par conséquent, l’objectif est de greffer ou de précipiter des particules de ferrocyanure dans une mousse de géopolymère pour ainsi synthétiser un support inorganique sélectif du césium à extraire et permettant une utilisation en colonne dans un procédé continu.

34

5 Vers les travaux de thèse

L’objectif de ce travail de thèse est donc de développer un matériau inorganique sous forme monolithique pour extraire sélectivement du césium et qui présente le double avantage de décontaminer en continu les effluents et de pouvoir être envisagé comme déchet ultime.

Dans un premier temps, un géopolymère monolithique à porosité multiéchelle sera synthétisé et caractérisé en termes de propriétés mécaniques et de réseau poreux. Le peroxyde d’hydrogène est choisi comme agent moussant ainsi qu’un tensioactif pour stabiliser la mousse. L’influence de plusieurs paramètres sera étudiée telle que la concentration en H2O2, la nature

du tensioactif, la viscosité etc...A l’issue de cette première phase nous serons capables de maîtriser la macroporosité d’une mousse (taille de pores, connectivité) et le type de porosité (ouverte ou fermée).

Dans un second temps, un dépôt des particules d’hexacyanoferrate de cuivre (K2CuFe(CN)6) sera réalisé dans la mousse de géopolymère. Le composé K2CuFe(CN)6 a été

choisi pour son caractère sélectif vis-à-vis du césium. Les performances du géopolymère moussé vierge et de la mousse fonctionnalisée seront évaluées dans différentes conditions opératoires.

Enfin, dans le but de développer un procédé contenu de décontamination d’effluents radioactifs, les performances du géopolymère moussé et de la mousse fonctionnalisée en colonne doivent être décrites. Pour cela des tests sur des colonnes de laboratoire doivent être réalisés et optimisés.

35

Chapitre II – Matériaux et méthodes de

caractérisation

38

Sommaire

1 ELABORATION D’UNE MOUSSE DE GEOPOLYMERE ... 40

1.1 PROTOCOLE D’ELABORATION ... 40

1.2 CHOIX DE TENSIOACTIF... 42

1.3 SUIVI DE LA FORMATION D’UNE MOUSSE ... 45

2 FONCTIONNALISATION D’UN MATERIAU POREUX ... 48 3 METHODES DE CARACTERISATION ... 49

3.1 RHEOLOGIE ... 49

3.2 DIFFRACTION DES RAYONS X(DRX) ... 50

3.3 MICROSCOPIE ELECTRONIQUE A BALAYAGE (MEB) ... 50

3.4 MICROSCOPIE ELECTRONIQUE A TRANSMISSION (MET) ... 51

3.5 MESURES DE POROSITE ET SURFACE SPECIFIQUE (BET) ... 52

3.6 SPECTROSCOPIE INFRAROUGE A TRANSFORMEE DE FOURIER (IRTF) ... 52

3.7 MICROTOMOGRAPHIE A RAYONS X ... 53

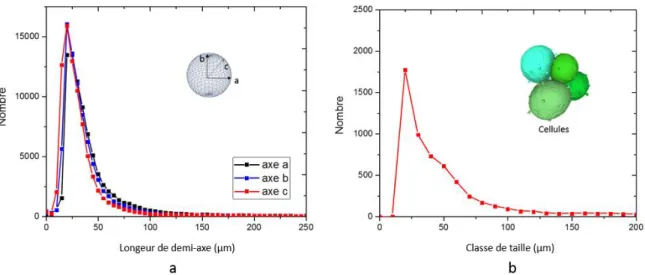

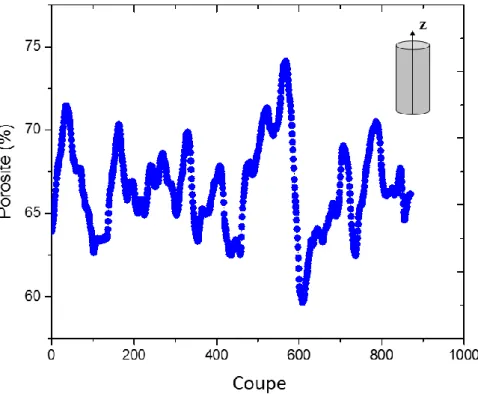

3.8 TRAITEMENT DES IMAGES DE MICROTOMOGRAPHIE X : LE LOGICIEL IMORPH ... 55

3.9 RESISTANCE MECANIQUE ... 61

4 CARACTERISATION DES PROPRIETES D'ECHANGE IONIQUE... 62

4.1 CINETIQUE DE SORPTION ... 62

4.2 ISOTHERME DE SORPTION ... 63

4.3 ANALYSE DES IONS EN SOLUTION ... 65

4.3.1 Spectrométrie d’émission atomique par plasma à couplage inductif (ICP-AES)... 65 4.3.2 Spectrométrie d’Adsorption Atomique ... 66

![Figure 2-6 : Evolution de la porosité de géopolymère au sodium en fonction du temps (ayant subi une cure à température ambiante) et en fonction de la température de cure (durée de cure 4 h) [15]](https://thumb-eu.123doks.com/thumbv2/123doknet/12709199.355962/24.892.162.760.585.1085/evolution-porosité-géopolymère-fonction-température-ambiante-fonction-température.webp)