Mesure de la teneur en air du béton frais dans un

camion malaxeur : exploration et étude des techniques

Mémoire

Robin Jean

Maîtrise en génie civil - avec mémoire

Maître ès sciences (M. Sc.)

Mesure de la teneur en air du béton frais dans un

camion malaxeur : exploration et étude des

techniques

Mémoire

Robin Jean

Sous la direction de:

Marc Jolin, directeur de recherche Benoît Bissonnette, codirecteur de recherche

Résumé

Le dernier rapport du GIEC (groupe d’experts intergouvernemental sur l’évolution du climat) indique que les conséquences d’un changement climatique à 2°C sont extrêmement préoccu-pantes pour l’être humain et la bio-diversité (Masson-Delmotte et al.,2018). Pourtant, rester en dessous de cette limite implique une réduction des émissions de gaz à effet de serre mondiale d’environ 4% par an, chaque année, jusqu’en 2050.

L’industrie du béton, responsable d’environ 6% des émissions de gaz à effet de serre dans le monde doit prendre part à cet immense défi. L’objet de cette étude est de contribuer à cette réduction en développant des technologies de contrôle qualité du béton frais afin de réduire le gaspillage du béton, d’améliorer sa qualité et d’optimiser son temps de malaxage. La propriété du béton frais étudiée ici est la teneur en air. Son rôle se révèle primordial dans la résistance du béton face aux cycles de gel/dégel et son contrôle est important dans l’atteinte des propriétés mécaniques du béton requise à l’état durci.

Développer une méthode ayant le potentiel d’automatiser la mesure de la teneur en air du béton frais dans les camions malaxeurs de béton est l’objectif à atteindre. Dans le cadre de ce projet, des recherches sur les méthodes utilisant des ultrasons ont d’abord été réalisées. Elles se sont montrées infructueuses. Puis, les performances de la technologie CiDRA AirTRAC (développée par l’entreprise Cidra) ont été analysées et des imprécisions importantes ont été soulignées. Enfin, les calculs de vitesse de propagation d’ondes sonores dans le béton frais de fréquence allant de 150 à 230 Hz en utilisant un récepteur piézo-électrique ont conduit à des résultats très prometteurs, mais encore insuffisamment nombreux pour confirmer la robustesse de cette méthode. Les recherches se poursuivent dans un projet subséquent à l’Université Laval.

Mots-clefs : béton frais, teneur en air, contrôle qualité, capteur, camion-malaxeur, ultrasons, ondes audibles.

Abstract

The last IPCC report (Intergovernmental Panel on Climate Change) shows that consequences of a 2°C global warming are extremly worrying for mankind and biodiversity (

Masson-Delmotte et al.,2018). Staying under this limit involves a 4% reduction of worldwide

green-house emission every year until 2050.

The concrete industry is responsible for approximately 6% of CO2 emission worlwide and must be part of the reduction required. The purpose of this study is to develop technology for controling fresh concrete quality in a ready-mix truck in order to reduce waste, optimize quality and reduce mixing time. The property which has been the main focus in this study is the air content. The total air content in concrete is important since it will influence the freeze/thaw durability and the mechanical properties of hardened concrete.

Finding a suitable to automatically evaluate air content inside a ready-mix truck is the main target of this study. Approaches using ultrasound methods have not led to the desined results. The technology behind CiDRA AirTRAC (developed by company Cidra) has also been anal-ysed base on literature and many inaccuracies has been highlighted. Finally, calculation of sound waves velocities with frequencies between 150 and 230 Hz with a piezoelectric receptor has led to very promising results; however, trials are needed in order to confirm the potential and robustness of this method. Future projects at Université Laval will concentrate on this topic.

Keywords : fresh concrete, air content, quality control, sensor, ready-mix truck, ultrasound, audible waves.

Table des matières

Table des matières iv

Liste des tableaux viii

Liste des figures ix

Remerciements xiii

Introduction 1

Contexte. . . 1

Besoin . . . 2

Objectifs. . . 3

Chronologie des phases de l’étude et structure du document . . . 3

1 L’air entraîné dans le béton 4 1.1 Le réseau d’air entraîné . . . 4

1.1.1 Description . . . 4

1.1.2 Rôle . . . 5

1.1.3 Autres effets provoqués par une augmentation de la teneur en air . . 6

1.1.4 Paramètres permettant de quantifier le réseau d’air entraîné . . . 7

1.1.5 Les agents entraîneur d’air (AEA) . . . 8

1.2 Mesure des caractéristiques du réseau d’air entraîné . . . 10

1.2.1 Méthode pressiométrique . . . 10

1.2.2 Méthode volumétrique . . . 12

1.2.3 Méthode gravimétrique . . . 13

1.2.4 Analyse sur béton durci (ASTM C457). . . 14

1.2.5 Le Super air meter (SAM) . . . 16

1.2.6 La technologie CiDRA-AIRtrac . . . 17

1.3 Facteurs affectant le réseau d’air entrainé . . . 18

1.3.1 Malaxage . . . 18

1.3.2 Agitation . . . 20

1.3.3 Autres paramètres . . . 20

1.3.4 Mise en place et finition . . . 22

1.4 Conclusion partielle . . . 22

2 Ultrasons 24 2.1 Notions de physique vibratoire . . . 25

2.1.2 Les ondes sonores. . . 25

2.1.3 Caractéristiques des ondes périodiques . . . 26

2.2 État de l’art. . . 28

2.2.1 Utilisation d’ultrasons dans le béton frais . . . 28

2.2.2 Utilisation d’ultrasons pour caractériser le réseau d’air entraîné . . . 28

2.3 Essais réalisés . . . 30

2.3.1 Méthodologie . . . 31

2.3.2 Présentation et analyse des résultats . . . 33

3 Utilisation d’ondes dans le domaine de l’audible 35 3.1 Approche théorique. . . 35

3.1.1 L’équation de Wood . . . 35

3.1.2 Résonance des bulles d’air . . . 37

3.1.3 Conclusion . . . 40

3.2 Présentation de la technologie CiDRA-AIRtrac . . . 40

3.2.1 Description . . . 40

3.2.2 Justesse et répétabilité . . . 42

3.2.3 Limites . . . 44

3.2.4 Conclusion . . . 44

4 Méthodologie 46 4.1 Présentation des équipements . . . 46

4.1.1 Émetteur . . . 46

4.1.2 Récepteur utilisant un accéléromètre . . . 47

4.1.3 Récepteur pressiométrique . . . 47

4.1.4 Système d’acquisition . . . 48

4.1.5 Configuration globale . . . 48

4.2 Acquisition et traitement des signaux. . . 50

4.2.1 Consignes envoyées à l’émetteur pour une acquisition. . . 51

4.2.2 Calcul de l’amplitude et de la phase à partir des données brutes . . 52

4.2.3 Calcul de la vitesse de propagation des ondes . . . 54

4.2.4 Présentation des différentes approches pour traiter les données . . . 55

4.3 Détermination des plages de fréquences les plus performantes . . . 57

4.3.1 Acquisition dans l’air. . . 57

4.3.2 Tests préliminaires dans le béton ordinaire. . . 59

Déroulement des tests . . . 59

Composition du béton . . . 60

Présentation et analyse des résultats . . . 60

4.3.3 Plage de fréquences allant de 150 à 450 Hz . . . 62

Composition du béton . . . 62

Présentation et analyse des résultats . . . 63

5 Présentation des résultats 65 5.1 Description de l’essai . . . 65

5.1.1 Déroulement des essais . . . 65

5.1.2 Composition du mélange et malaxage . . . 66

5.1.3 Consignes envoyées à l’émetteur . . . 67

5.2.1 Courbes présentant le déphasages en fonction de la fréquence et l’

amplitude normalisée du récepteur en fonction de la fréquence . . . 69

Teneur en air : 1,9 % . . . 70 Teneur en air : 3,1 % . . . 70 Teneur en air : 5,5 % . . . 73 Teneur en air : 7,7 % . . . 73 Teneur en air : 10,0 % . . . 73 Teneur en air : 12,5 % . . . 73

5.2.2 Vitesse de propagation en fonction de la teneur en air . . . 79

Récepteur utilisant un accéléromètre . . . 79

Récepteur pressiométrique . . . 80

6 Analyse des résultats 81 6.1 Traitement de signaux . . . 81

6.1.1 Extraction des valeurs de déphasages. . . 81

Comparaison . . . 82

6.1.2 Variation de la plage de fréquence . . . 85

6.1.3 Élimination des régressions linéaires de moins bonne qualité . . . 87

Plage de fréquence 230 à 450 Hz . . . 88

Plage de fréquence 150 à 230 Hz . . . 88

6.2 Précision des récepteurs . . . 89

6.2.1 Justesse . . . 90

6.2.2 Répétabilité . . . 91

Répétabilité locale évaluée sur la mesure des déphasages . . . 91

Répétabilité globale évaluée sur les calculs de vitesse . . . 92

6.3 Bilan des analyses effectuées. . . 96

Conclusion 97 Atteinte des objectifs . . . 97

Bilan des travaux réalisés . . . 97

Poursuite de la recherche . . . 98

Réduction du temps d’acquisition . . . 99

Paramètres du balayage de fréquence . . . 99

Traitement de plusieurs fréquences simultanément . . . 99

Facteurs susceptibles d’affecter la mesure de la teneur en air en utilisant des ondes audibles . . . 100

Affaissement . . . 100

Effets de la pression causée par la quantité de béton dans le camion . . . . 100

Effets des paramètres mécaniques . . . 101

Mode opératoire . . . 101

Calibration des mélanges spécifiques . . . 101

Vérification du fonctionnement de l’appareil . . . 102

Ergonomie. . . 102

Alimentation . . . 103

Transmission et analyse des données . . . 103

Robustesse . . . 105

Essai complémentaire . . . 105

Recommandations . . . 105

En utilisant toujours les vitesses des ondes sonores . . . 106

Autres méthodes imaginables . . . 106

Bibliographie 109

A Caractéristiques techniques du V-METER MK IV 112

B Documentation CiDRA AIRtrac 113

C Fiche technique accéléromètre 6621APZ1 121

D Fiche technique accéléromètre 66332APZ2 123

E Fiche technique récepteur pressiométrique 125

F Exemple de code en langage Lua envoyant les consignes à l’émetteur 127

G Exemple de code en langage Python permettant la récupération et le

traitement des données 130

H Fiche technique MasterAIR AE 210 137

I Fiche technique BASF MasterGlenium 1466 141

Liste des tableaux

Tableau 1.1 Ensemble des équations permettant de lier les analyses

microsco-piques aux grandeurs à mesurer . . . 16

Tableau 2.1 Récapitulatif des différents essais réalisés basés sur l’utilisation

d’ul-trason. . . 34

Tableau 2.2 Caractéristiques des signaux émis et reçus lors des essais utilisant des

ultrasons avec le deuxième montage . . . 34

Tableau 3.1 Données statistiques correspondantes aux Figures 3.6a et 3.6b (adapté

de Ojala et al., 2017) . . . 43

Tableau 4.1 Composition du béton pour les essais préliminaires . . . 60

Tableau 4.2 Propriétés du béton à l’état frais pour les essais préliminaires. . . 60

Tableau 4.3 Propriétés du béton à l’état frais pour les essais sur la plage 150 à

450 Hz . . . 62

Tableau 4.4 Caractéristiques des régressions linéaires pour les essais dans le béton

frais sur la plage 200 à 450 Hz . . . 63

Tableau 5.1 Composition du mélange de béton . . . 67

Tableau 5.2 Propriétés du béton frais après ajouts progressifs d’adjuvants . . . 68

Tableau 6.1 Comparaison des traitements de signaux : récepteur utilisant un

ac-céléromètre . . . 84

Tableau 6.2 Comparaison des traitements de signaux : récepteur pressiométrique . 84

Tableau 6.3 Vitesses et différences relatives sur la plage 150 à 230 Hz avec le

Liste des figures

Figure 1.1 Répartition des principales catégories de pores dans le béton en

fonc-tion de leurs tailles (adapté de Pleau et Pigeon, 1995) . . . 5

Figure 1.2 Schéma décrivant le concept de facteur d’espacement moyen ¯L (adapté de Pleau et Pigeon, 1995) . . . 8

Figure 1.3 Relation entre la teneur en air et le facteur d’espacement moyen dans des bétons fabriqués avec ou sans AEA (adapté de Saucier et al., 1991) 9 Figure 1.4 Mode d’action de l’AEA pour favoriser la stabilisation du réseau d’air entrainé (adapté de Pleau et Pigeon, 1995) . . . 9

Figure 1.5 Air-mètre pressiométrique de type A (crédit : Sangmeshwar International (P) Ltd) . . . 11

Figure 1.6 Air-mètre pressiométrique de type B (crédit : Grainger) . . . 12

Figure 1.7 Différentes méthodes utilisées pour déterminer les propriétés du ré-seau d’air entraîné dans le béton durci (tiré de Pleau et Pigeon, 1995) 15 Figure 1.8 Cycles de pressions incrémentaux entrant en jeu dans le fonctionne-ment du Super Air Meter (adapté de Tanesi et al., 2016) . . . 17

Figure 1.9 Influence de la vitesse de malaxage sur la teneur en air (adapté de Gaynor et Mullarky, 1974) . . . 19

Figure 1.10 Influence de la durée de malaxage sur la teneur en air (adapté de Rath et al., 2017) . . . 19

Figure 1.11 Influence du temps d’agitation sur la teneur en air (adapté de Langan et Ward, 1976) . . . 20

Figure 1.12 Influence de la température sur la teneur en air pour différentes classes d’affaissement (adapté de Whiting et Nagi, 1998) . . . 21

Figure 2.1 Périodicité temporelle d’une onde périodique . . . 26

Figure 2.2 Classification des ondes sonores en fonction de leur fréquence . . . 27

Figure 2.3 Périodicité spatiale d’une onde périodique. . . 27

Figure 2.4 Amplitude de l’onde crête à crête en fonction du temps d’hydratation pour différents dosages d’agent entraîneur d’air (AEA) (tiré de Kmack et al., 2009) . . . 29

Figure 2.5 Vitesse de propagation des ultrasons en fonction du temps d’hydra-tation (tiré de Kmack et al., 2009) . . . 30

Figure 2.6 Appareillage utilisé par Kmack et al. (2009) . . . 30

Figure 2.7 V-Meter IV (crédit : James National Instrument) . . . 31

Figure 2.8 Transmetteurs utilisées . . . 31

Figure 2.9 Appareillage utilisé pour réaliser des essais ultrasons (premier montage) 32 Figure 2.10 Appareillage utilisé pour réaliser des essais avec des ondes ultra-sonores (deuxième montage) . . . 33

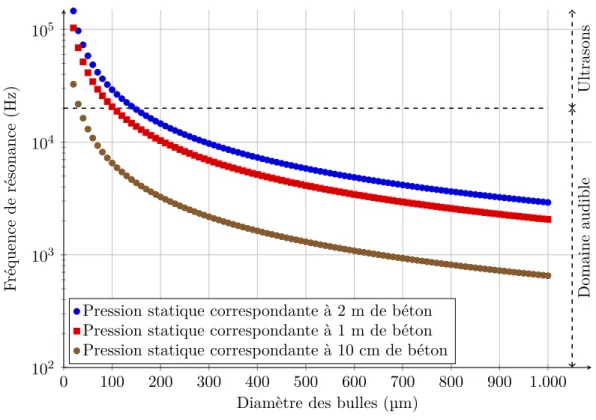

Figure 3.2 Fréquence de résonance des bulles d’air en fonction de la hauteur de

béton (données théoriques calculées en utilisant l’équation 3.4) . . . . 39

Figure 3.3 AIRtrac pour malaxeur stationnaire . . . 41

Figure 3.4 AIRtrac pour camion malaxeur. . . 41

Figure 3.5 Comparaison de la mesure de AIRtrac aux mesures d’un air-mètre

pressiométrique (tiré de Tregger et al., 2013) . . . 42

Figure 3.6 Répartition des écarts de % d’air entre la mesure de AIRtrac et la

mesure gravimétrique (adapté de Ojala et al., 2017) . . . 43

Figure 3.7 Effet de l’affaissement sur la différence de mesure entre la méthode

gravimétrique et la mesure statique de AIRtrac (tiré de Ojala et al.,

2017) . . . 45

Figure 3.8 Effet de l’affaissement sur la différence de mesure entre la méthode

gravimétrique et la mesure dynamique de AIRtrac (tiré de Ojala et al.,

2017) . . . 45

Figure 4.1 Émetteur et récepteur utilisant un accéléromètre . . . 47

Figure 4.2 Récepteur pressiométrique . . . 48

Figure 4.3 Modules utilisés développés par l’entreprise National Instrument . . . 49

Figure 4.4 Châssis cDAQ-9178 développé par l’entreprise National Instrument . 49

Figure 4.5 Liens entre les différents composants du système d’acquisition (crédit :

Command Alkon) . . . 50

Figure 4.6 Configuration globale liant l’émetteur et les deux récepteurs . . . 51

Figure 4.7 Exemple de données brutes pour une acquisition dans le béton frais . 53

Figure 4.8 Déphasage en fonction de la fréquence dans du béton frais ordinaire

(récepteur utilisant un accéléromètre) . . . 56

Figure 4.9 Amplitude en fonction de la fréquence dans l’air . . . 58

Figure 4.10 Phase en fonction de la fréquence dans l’air . . . 58

Figure 4.11 Amplitude normalisée du récepteur en fonction de la fréquence dans

du béton frais sur la plage 100 à 10000 Hz . . . 61

Figure 4.12 Déphasage en fonction de la fréquence dans du béton frais sur la plage

100 à 10000 Hz. . . 61

Figure 4.13 Amplitude normalisée du récepteur en fonction de la fréquence dans

du béton frais sur la plage 150 à 450 Hz. . . 64

Figure 4.14 Déphasage en fonction de la fréquence dans du béton frais sur la plage

150 à 450 Hz . . . 64

Figure 5.1 Positionnement de l’appareil dans le béton frais . . . 66

Figure 5.2 Procédure de malaxage initiale . . . 68

Figure 5.3 Amplitude normalisée du récepteur en fonction de la fréquence dans

du béton frais à 1,9 % d’air . . . 71

Figure 5.4 Déphasage en fonction de la fréquence dans du béton frais à 1,9 % d’air 71

Figure 5.5 Amplitude normalisée du récepteur en fonction de la fréquence dans

du béton frais à 3,1 % d’air . . . 72

Figure 5.6 Déphasage en fonction de la fréquence dans du béton frais à 3,1 % d’air 72

Figure 5.7 Amplitude normalisée du récepteur en fonction de la fréquence dans

du béton frais à 5,5 % d’air . . . 75

Figure 5.8 Déphasage en fonction de la fréquence dans du béton frais à 5,5 % d’air 75

Figure 5.9 Amplitude normalisée du récepteur en fonction de la fréquence dans

du béton frais à 7,7 % d’air . . . 76

Figure 5.11 Amplitude normalisée du récepteur en fonction de la fréquence dans

du béton frais à 10 % d’air . . . 77

Figure 5.12 Déphasage en fonction de la fréquence dans du béton frais à 10 % d’air 77

Figure 5.13 Amplitude normalisée du récepteur en fonction de la fréquence dans

du béton frais à 12,5 % d’air . . . 78

Figure 5.14 Déphasage en fonction de la fréquence dans du béton frais à 12,5 %

d’air. . . 78

Figure 5.15 Vitesse de propagation mesurée par le récepteur utilisant un

accélé-romètre en fonction de la teneur en air (sans traitement) . . . 79

Figure 5.16 Vitesse de propagation mesurée par le récepteur pressiométrique en

fonction de la teneur en air (sans traitement) . . . 80

Figure 6.1 Comparaison des vitesses de propagation mesurées par le récepteur

utilisant un accéléromètre, avec ou sans traitement, sur la plage 230

à 450 Hz . . . 82

Figure 6.2 Comparaison des vitesses de propagation mesurées par le récepteur

pressiométrique, avec ou sans traitement, sur la plage 230 à 450 Hz . 83

Figure 6.3 Comparaison des vitesses de propagation moyenne mesurée par le

récepteur utilisant un accéléromètre pour différentes plages de fréquence 86

Figure 6.4 Comparaison des vitesses de propagation moyenne mesurées par le

récepteur pressiométrique pour différentes plages de fréquence . . . . 87

Figure 6.5 Vitesse de propagation en fonction de la teneur en air : points retenus

en considérant différentes valeurs du critère d’acceptabilité R2 pour

le récepteur pressiométrique dans la plage 230 à 450 Hz . . . 89

Figure 6.6 Vitesse de propagation en fonction de la teneur en air : points retenus

en considérant différentes valeurs du critère d’acceptabilité R2 pour

le récepteur pressiométrique dans la plage 150 à 230 Hz . . . 90

Figure 6.7 Notion de justesse et de répétabilité d’un capteur . . . 91

Figure 6.8 Écart type moyen sur les mesures de déphasages pour les deux

récep-teurs . . . 92

Figure 6.9 Répétabilité globale des deux récepteurs en comparant la différence

relative entre la première et la deuxième mesure sur la plage 150 à

230 Hz . . . 94

Figure 6.10 Répétabilité globale des deux récepteurs en comparant la différence

relative entre la première et la deuxième mesure sur la plage 230 à

450 Hz . . . 95

Figure 7.11 Localisation de la sonde à l’intérieur d’un camion malaxeur . . . 103

Figure 7.12 Camion malaxeur équipé de la sonde rhéologique (tiré de Hilt, 2019). 104

Les obstacles ne doivent pas t’arrêter. Si tu rencontres un mur, ne te retourne pas et n’abandonne pas. Tu dois comprendre comment escalader, traverser ou contourner le problème.

Remerciements

Dans les universités, la recherche s’articule habituellement autour de projet de maîtrise ou de doctorat à caractère individuel. Les publications qui en résultent sont associées uniquement à l’auteur et à quelques co-auteurs. Pourtant, ces avancées sont généralement le fruit d’un travail d’équipe. C’est par l’échange et le partage que la recherche progresse efficacement. C’est pourquoi j’adresse mes sincères remerciements à l’ensemble des personnes ayant participé de près ou de loin à mon projet de recherche.

Mes premiers remerciements s’adresse à mon directeur de recherche, M. Marc Jolin qui m’a accordé sa confiance. Marc a été toujours présent pour me guider et me conseiller tout en me laissant une autonomie indispensable à ma formation. Je ne te remercierais jamais assez pour avoir été compréhensif et m’avoir accordé du temps pour soigner ma cheville après une blessure. Encore une fois, merci pour tout Marc.

Je tiens à remercier également mon co-directeur de maîtrise M. Benoît Bissonnette pour l’ensemble des connaissances qu’il a pu me transmettre ainsi que pour sa bonne humeur et son humour.

Ce projet a pu voir le jour grâce à un partenariat avec les entreprises Command Alkon et Béton

Provincial. Cette collaboration étroite avec l’industrie a été très enrichissante et m’a permis

de confronter sans cesse mes recherches aux réalités de l’industrie. Du côté de Command

Alkon, je souhaite remercier particulièrement Denis Beaupré pour sa disponibilité et son

dynamisme. Travailler avec une personne aussi créative aura été très stimulant et motivant. Un immense merci à Jérôme Chapdelaine avec qui j’ai énormément appris en informatique, en électronique et en traitement du signal. Sa précieuse aide m’a permis de gagner un temps énorme. Je souhaite remercier également toutes les autres personnes du groupe Command

Alkon avec lesquelles j’ai eu la chance de travailler dans un cadre dynamique et agréable :

Maxim, Frédéric, Francis, Jean-Sébastien, Laurence, Johanne, Marie-Claude, Éric et Jeff. L’entreprise Béton Provincial a eu un rôle indispensable dans le bon déroulement du projet. Collaborer avec un producteur de béton s’est avéré être extrêmement formateur. Je remercie Jean-François Dufour, Éric Bédard et Michel Buron pour leur efficacité et leur disponibilité. Je tiens à adresser mes remerciements à l’ensemble des employés de Béton Provincial qui nous

ont apporté leur aide précieuse. Je pense notamment à Philippe, Karl, Dominique, Éric, Aly, Joël, Francis, Réjean, etc.

Je tiens à remercier Christian Dupuis du département de génie géologique de m’avoir permis de réaliser des essais avec du matériel très spécifiques. Je remercie Dominique Grenier du département de génie électrique pour m’avoir aiguillé sur l’utilisation d’oscilloscopes. Enfin, merci à Yves Saint-Amant du département de génie mécanique pour m’avoir accordé une entrevue très enrichissante sur la mécanique vibratoire.

Je voudrais exprimer ma reconnaissance envers les professionnels de recherche Mathieu Tho-massin et Jean-Benoît Darveau. Ils ont toujours fait en sorte que je puisse travailler dans les meilleurs conditions au sein du laboratoire. Merci beaucoup à vous deux, votre présence et votre sympathie sont essentielles au fonctionnement du laboratoire.

Je désire aussi remercier les techniciens et le personnel du laboratoire de béton de l’Université Laval. Leurs efforts quotidiens permettent aux étudiants et aux chercheurs de travailler de manière efficace et sécuritaire. Merci à Éric Boucher, Pierre-André Tremblay, Vincent Ae-schlimann. Une mention particulière à René Malo, grâce à lui, la calibration d’un air-mètre pressiomètrique n’a plus aucun secret pour moi.

Je remercie également Lyne Dupuis, de part sa bonne humeur et son professionnalisme, elle est un maillon essentiel pour assurer le bon fonctionnement du Centre de Recherche sur les Infrastructures en Béton. Merci également à Isabelle Boucher, Julia Lebreux, Chantale Horth et Kathy Champagne pour leur travail administratif indispensable.

Je ne remercierais jamais assez mes trois partenaires avec qui j’ai eu la chance de travailler quotidiennement au sein de ce projet. Un grand merci à Mélodie Hilt pour sa bonne humeur et sa précieuse aide. Merci à Xavier Berger qui apporte énormément à l’équipe de part sa rigueur et sa persévérance. Enfin, merci à Pierre Siccardi, qui en plus de m’avoir convaincu à intégrer cette équipe de recherche aura été d’une aide essentielle à la fois pour la réalisation de mes essais et pendant la phase d’analyse des résultats.

Merci également à la team projeté. Achraf, Antoine, Simon, Thomas, Sophie-Isabelle, Jean-Alexis, Goran, Denis, Frédéric, Alexandre, Émile, Christine et Pezhman ont été de formidables partenaires de travail, de soirée et de Spyke-ball ! Quelle chance de travailler dans une si bonne ambiance.

Un grand merci à tout mes autres amis rencontrés à Québec avec qui j’ai passé des moments inoubliables. Une mention spéciale à mes deux colocataires Théotime et Anders qui m’ont admirablement supporté pendant presque deux ans.

Enfin, je remercie mes parents et mes frères pour m’avoir soutenu dans mes études et dans ma vie. Corinne, Michel, Gaspard et Guilhem, merci.

Introduction

Contexte

Le dernier rapport du GIEC (groupe d’experts intergouvernemental sur l’évolution du climat) indique que les conséquences d’un changement climatique à 2°C seraient désastreuses pour l’être humain et la biodiversité. Parmi ces conséquences, il est possible de citer :

• La destruction de 99% des récifs coralliens (degré de confiance très élevé) ;

• La perte de 18% des insectes, 16% des plantes et 8% des vertébrés (degré de confiance moyen) ;

• L’accroissement des risques de propagation de maladies tels que la Malaria incluant des changements dans leur zones géographiques de propagation (degré de confiance élevé). Pourtant, rester en-dessous de la limite des 2°C relèverait du miracle, car une réduction des émissions mondiales de gaz à effet de serre de 4% par an, chaque année, d’ici 2050 est requise. Actuellement, l’inaction des sociétés face au problème laisse penser que l’humanité se dirige vers un réchauffement de l’ordre de 3 à 5°C d’ici 2100. À titre de comparaison, 5°C est la température séparant les derniers siècles de la dernière ère glaciaire il y a environ 10 000 ans. Les conséquences d’un réchauffement à 5°C sont donc imprévisibles et potentiellement dévastatrices.

En raison son coût raisonnable, de sa disponibilité pour la grande majorité des pays et de sa facilité de mise en œuvre, le béton s’est imposé au fil du temps comme le matériau de construction le plus utilisé dans le monde. La consommation de béton devrait continuer à croître jusqu’en 2050 (Mehta,2002). Cependant, dans ce contexte d’urgence écologique, l’ac-croissement de cette production est problématique. En effet, la fabrication du ciment se montre polluante pour plusieurs raisons. La calcination de la chaux rejette du dioxyde de carbone et la fabrication du ciment nécessite une cuisson à haute température engendrant des besoins énergétiques importants. Il a été montré que le ciment rejette environ 0,96 kg de dioxyde de carbone par kg produit (Shams et al., 2011). Ce chiffre est pourtant environ 20 fois plus élevé pour l’acier et 75 fois plus pour l’aluminium ! C’est l’abondante utilisation du béton qui explique pourquoi cette industrie représente environ 6% des émissions de gaz à effet de serre

dans le monde. En effet, approximativement 1 m3 de béton est produit par habitant dans le

monde chaque année.

Il est d’usage de caractériser le béton par ses propriétés à l’état durci. Ces dernières vont déterminer en partie la durabilité d’une structure. Pour être mis en place adéquatement et atteindre les propriétés requises, le béton doit comporter des propriétés à l’état frais adaptées. Contrôler les propriétés du béton frais est primordial pour obtenir un ouvrage durable.

Besoin

Une fois le béton produit en usine, il est d’usage de le livrer par l’intermédiaire de camions malaxeurs. Les producteurs ajustent la composition du mélange pour répondre aux exigences des clients. Le béton est ensuite malaxé, puis transporté jusqu’au chantier. Des tests sont réalisés sur le béton frais pour s’assurer de sa conformité. Le test d’affaissement permettant de caractériser la maniabilité est généralement effectué en suivant la norme CSA A23.1/CSA A23.2 (CSA A23.1 :F19/CSA A23.2F19 - Béton : constituants et exécution des

travaux/-Procédures d’essai et pratiques normalisées pour le béton,2019). Ensuite, la teneur en air du

béton frais est habituellement évaluée à l’aide d’un air-mètre pressiométrique de type B en suivant la norme CSA A23.1/CSA A23.2 (CSA A23.1 :F19/CSA A23.2F19 - Béton :

consti-tuants et exécution des travaux/Procédures d’essai et pratiques normalisées pour le béton,

2019). Maintenir une teneur en air supérieure à 4% est nécessaire pour assurer la durabilité du béton par rapport aux cycles de gel/dégel dans les régions froides. Cependant, une teneur en air excessive conduit à une diminution significative de la résistance en compression. En effet, une augmentation de 1 % de la teneur en air conduit à une baisse d’environ 5% de la résistance en compression du béton (Wright,1953). Il est donc rare de voir des bétons comportant une teneur en air supérieure à 8%. Les producteurs de béton utilisent des agents entraineurs d’air (AEA) qui favorisent et stabilisent la formation des bulles d’air pour atteindre le pourcentage d’air requis. Cependant, la quantité d’agent entraineur d’air n’est pas directement proportion-nelle au volume d’air généré. Le temps et l’énergie de malaxage, la quantité et la forme des granulats et la compatibilité entre adjuvants sont des facteurs qui influence l’atteinte d’une teneur en air effective obtenue. Ainsi, avoir un instrument qui mesurerait la teneur en air directement dans les camions malaxeurs serait intéressant puisqu’il permettrait de :

• Gagner du temps sur les chantiers en évitant la réalisation de l’essai traditionnel. • Permettre aux producteurs de béton de détecter facilement des teneurs en air

inadé-quates, ce qui engendrerait une réduction du gaspillage et une amélioration de la qualité. • Mieux comprendre l’évolution de la teneur en air en fonction des différents paramètres

pouvant l’affecter.

ma-laxeur consomme environ 22 fois plus de carburant pendant la phase de malaxage en comparaison à la phase d’agitation (Frey et Kim,2009). De ce point de vue, des gains environnementaux et économiques importants sont possibles.

Objectifs

Pour relever le défi de la mesure de la teneur en air dans un camion malaxeur, le projet de recherche s’est divisé en plusieurs phases ayant chacune un objectif défini. La première a pour but de comprendre l’évolution de la teneur en air du béton frais en fonction des différents paramètres pouvant l’affecter en s’appuyant sur une revue bibliographique. Le deuxième ob-jectif est d’accompagner l’entreprise Command Alkon dans le développement d’un capteur capable de mesurer la teneur en air dans un camion malaxeur de béton. Dans ce projet, les expérimentations seront réalisées en laboratoire, à l’aide d’un prototype.

En fonction de l’avancement des travaux, cette maîtrise pourrait ouvrir la voix à d’autres pro-jets de recherche. Par exemple, il sera nécessaire d’adapter le prototype à un camion malaxeur de béton. Puis, il pourra être utile de quantifier les gains économiques et environnementaux provoqués par l’implantation d’une sonde dans un camion malaxeur. La sonde pourrait égale-ment mener à des études plus approfondies au sujet de la formation des bulles d’air pendant le malaxage. Ceci conduirait à une optimisation du temps de malaxage, à une optimisation de la quantité d’adjuvant utilisée ou encore à une meilleure compréhension des effets de certains paramètres sur l’évolution de la teneur en air.

Chronologie des phases de l’étude et structure du document

Dans le Chapitre 1, les enjeux liés au contrôle de la teneur en air sont présentés à l’aide d’une revue de documentation. Puis, différentes campagnes d’expérimentations ont eu lieu. L’idée initiale était d’utiliser des ondes sonores pour calculer la vitesse de propagation du son. Très tôt, des essais ont été effectués sans arriver à en tirer des résultats (ces essais ne sont pas présentés dans le mémoire). Ainsi, les recherches se sont orientées vers l’utilisation d’ultrasons qui n’a pas été concluante également (Chapitre2). Puis, l’étude d’une technologie déjà existante a conduit à se tourner à nouveau vers les ondes audibles en modifiant la méthode utilisée initialement pour évaluer la vitesse de propagation du son (Chapitre3). Des résultats plus prometteurs ont été obtenus. Ainsi, le Chapitre 4 présente la méthodologie utilisée. Le Chapitre 5présente les résultats obtenus et le Chapitre 6 les analyse.

Chapitre 1 :

L’air entraîné dans le béton

Ce chapitre a pour objectif de faire un tour d’horizon des mécanismes et des défis liés à la mesure de la teneur en air du béton frais. Dans la première partie, l’importance du réseau de bulle d’air sera présentée afin de justifier le développement d’un capteur mesurant la teneur en air du béton frais.

1.1

Le réseau d’air entraîné

1.1.1 Description

Plusieurs catégories de pores existent dans le béton (représentées sur la Figure 1.1) :

• Les pores de gel qui sont les vides internes aux CSH (silicates de calcium hydraté, ayant une taille de l’ordre du nm) ;

• Les pores capillaires qui sont les vides se formant lors de la réaction d’hydratation (taille de la dizaine à quelques centaines de nm) ;

• Le réseau de bulles d’air qui se développe dans la pâte de ciment pendant la phase de malaxage et qui se décompose en deux sous-catégories :

- L’air entrainé qui est composé de bulles d’air ayant un rayon allant de quelques µm à quelques centaines de µm ;

- L’air occlus qui est composé de bulles d’air ayant un rayon allant de quelques centaines µm à quelques mm.

• Enfin, les vides de compaction sont le résultat d’un compactage inadéquat du béton lors de sa mise en place. La taille de ces vides est variable et peut atteindre plusieurs cm. Le type de vides étudié ici est le réseau de bulles d’air. Durant la phase de malaxage, les grandes bulles d’air (air occlus) sont cisaillées en bulles plus petites (air entrainé). L’air entraîné est nécessaires pour assurer une bonne durabilité du béton face aux cycles de gel/-dégel. D’après l’ouvrage Durability of concrete in cold climates (Pleau et Pigeon, 1995), la taille moyenne des bulles d’air entraîné est de l’ordre de 50 µm. L’air occlus contribue moins à améliorer la durabilité au gel/dégel et son impact négatif sur la qualité du béton en réduisant

Pores de gel Pores capillaires Air entraîné Air occlus Vides de compaction 1 nm 10 nm 100 nm 1 µm 10 µm 100 µm 1 mm 10 mm 100 mm

Diamètre des pores (échelle logarithmique)

Figure 1.1 – Répartition des principales catégories de pores dans le béton en fonction de leurs tailles (adapté dePleau et Pigeon,1995)

sa résistance en compression est plus prépondérant que l’air entrainé. Aussi, la teneur en air est largement influencée par la quantité de grosses bulles d’air. En effet, une bulle ayant un diamètre 10 fois plus petit qu’une autre comporte un volume 1000 fois plus petit. La taille limite qui permet de classer une bulle d’air dans la catégorie de l’air entrainé ou de l’air occlus diffère selon les auteurs. Pleau et Pigeon (1995) fixent cette limite à 300 µm. Plus récemment, Rath et al.(2017) placent cette limite à 500 µm.

1.1.2 Rôle

Ce n’est que depuis la fin des années 1930 que les chercheurs ont découvert les enjeux de la teneur en air dans le béton en analysant des échantillons de deux bétons différents. L’un demeurait toujours en bon état une fois l’hiver passé, l’autre non. Après des analyses microsco-piques, les chercheurs ont remarqué que le béton le plus résistant avait une masse volumique plus faible que l’autre. Avant cette période, il était d’usage de penser que plus un béton était dense, plus il était résistant et donc de bonne qualité. Dès 1945, Powers fut le premier à expliquer le rôle du réseau d’air entrainé dans la durabilité au gel/dégel du béton dans sa publication A working hypothesis for further studies of frost resistance (Powers,1945). Au fil des années, il est parvenu à expliquer en détail le rôle du réseau d’air entraîné par le biais de plusieurs publications, notamment (Powers et Brownyard,1948), (Powers et Willis,1950) ou

encore (Powers et Helmuth,1953). Ses travaux sont résumés dans les paragraphes suivants. Pendant le gel, l’eau subit une augmentation volumétrique d’environ 9%. Ainsi, l’eau présente dans les pores capillaires prend du volume et se déplace. Ces déplacements génèrent des pressions hydrauliques qui provoquent des contraintes en traction dans la phase solide du béton. La fissuration survient lorsque ces dernières excèdent la résistante en traction de la matrice. La présence d’un réseau d’air entraîné permet de relâcher ces pressions. Une bulle d’air joue ainsi un rôle de vase d’expansion. Plus les bulles d’air sont réparties de manière homogène dans le béton, plus elles peuvent jouer leur rôle de manière efficace, car la distance à parcourir par l’eau pour atteindre une bulle est réduite.

L’autre type de dégradation pouvant être atténué par le réseau d’air entrainé est l’écaillage. La compréhension de ce phénomène a conduit à des controverses entre différents groupes de chercheurs. Finalement, en 2006, Valenza et Scherer sont parvenus à proposer une explication ralliant d’anciennes théories contradictoires (Valenza et Scherer,2006). Avant le début du gel, de l’eau est présente à la surface du béton ainsi que dans les pores capillaires. Des fissurations apparaissent dans la glace pendant sa formation et ces fissures ont tendance à se propager à l’intérieur de la pâte de ciment. La concentration en sel de l’eau a une grande importance sur l’écaillage. En effet, ce phénomène s’observe uniquement lorsque l’eau contient environ 2 à 5% de sel. Avec moins de 2% de sel, la glace ne fissure pas pendant sa formation. Avec plus de 5% de sel, les fissures qui se forment dans la glace sont trop petites et ne parviennent pas à se propager dans le béton. Ce phénomène se nomme l’effet pessimum. Marchand et al.

(1996) ont souligné l’importance d’avoir un béton à air entraîné avec un facteur d’espacement moyen ( ¯L) < 250 µm pour limiter les effets néfastes de l’écaillage (Marchand et al.,1996). Le Ministère des Transports du Québec recommande un facteur d’espacement moyen ( ¯L) < 230

µm sauf pour les bétons de type XIV-S utilisés dans les ouvrages d’art où la limite est de 300

µm (Norme 3101 : Bétons de masse volumique normale - Tome VII : Matériau - Chapitre 3

: 1-13 ,2019).

1.1.3 Autres effets provoqués par une augmentation de la teneur en air

La teneur en air a une influence secondaire sur de nombreuses autres caractéristiques du béton.

L’influence de la teneur en air sur la résistance en compression a été comprise et quantifiée dès les années 1950 parWright(1953). Pour tous les types de béton, il est admis que 1% d’air en plus réduit d’environ 5% la résistance en compression. En pratique, cette information est à relativiser avec le fait que l’augmentation de la teneur en air s’effectue par l’intérmédiaire d’AEA. Beaucoup d’AEA ont pour effet supplémentaire d’améliorer l’ouvrabilité du béton car la présence de petites bulles d’air réduit la friction entre les granulats, le sable et les

grains de ciments. Ainsi, l’apport d’eau requis pour atteindre l’ouvrabilité exigée devient moins important. Finalement, une teneur en air modérément élevée n’est pas synonyme d’une résistance en compression faible pour un béton adéquatement conçu.

Le Manual on control of air content in concrete fait mention des autres conséquences liées à l’augmentation de la teneur en air dans le béton (Whiting et Nagi,1998) :

• Une augmentation de 1% d’air en plus réduit de 2 à 4% la résistance en flexion du béton ;

• Une augmentation de 1% d’air en plus réduit de 2,5 à 6% le module élastique du béton ; • L’enrobage des barres d’armature en acier semble de moins bonne qualité avec les bétons

à air entraîné.

1.1.4 Paramètres permettant de quantifier le réseau d’air entraîné

Plusieurs paramètres permettent de quantifier un réseau d’air entrainé. La teneur en air est le rapport entre le volume d’air et le volume total du béton exprimée en pourcentage. Dans les régions froides, un pourcentage d’air compris entre 4 et 8% est généralement recommandé. La teneur en air a l’avantage d’être facilement mesurable sur du béton frais, c’est pourquoi elle s’avère être un critère d’acceptation adapté en chantier pour les constructeurs. Cependant, elle n’est pas le paramètre le plus pertinent pour caractériser la capacité d’un béton à résister aux cycles de gel/dégel car elle ne prend pas en compte la répartition des bulles à l’intérieur du béton. Les différents essais permettant d’évaluer cette dernière sont mentionnés dans la Section 1.2.

La surface spécifique des bulles d’air est le rapport entre la surface et le volume des bulles. Elle s’exprime en mm−1. Plus la surface spécifique d’un réseau d’air s’avère élevée, plus il comporte des bulles de petites tailles. Un béton fabriqué avec AEA possède généralement une surface spécifique comprise entre 40 et 50 mm−1 alors qu’un béton sans AEA possède une surface spécifique comprise entre 10 et 20 mm−1. La mesure de la surface spécifique des bulles d’air n’est possible que sur du béton durci. Elle ne peut donc pas être un critère d’acceptation du béton sur les chantiers. C’est une caractéristique finalement assez peu utilisée, car elle est moins pertinente que le facteur d’espacement moyen et tout aussi délicate à mesurer.

Le facteur d’espacement moyen a été définit par Powers et Willis (1950). En pratique, les bulles d’air sont réparties de manière aléatoire dans le béton. En faisant l’hypothèse que les bulles sont de taille identique et réparties uniformément au sein d’un réseau cubique, le ¯L

correspond à la demie-longueur de la diagonale d’un cube dont les 8 sommets sont une bulle d’air (Figure1.2). Le ¯L s’exprime donc en unité de longueur (généralement en µm). Un facteur

d’espacement est généralement considéré comme adéquat si sa valeur n’excède pas 250 µm. Il s’agit de la grandeur la plus pertinente pour caractériser la durabilité du béton dans les

régions froides, car elle fait référence à la distance à parcourir par l’eau pendant un cycle de gel/dégel. Sa détermination est possible uniquement sur des échantillons de béton durci, c’est pourquoi, au même titre que la surface spécifique, il ne peut pas être utilisé comme critère d’acceptation en chantier.

Figure 1.2 – Schéma décrivant le concept de facteur d’espacement moyen ¯L (adapté dePleau et Pigeon,1995)

Étant donné que le facteur d’espacement moyen est la grandeur la plus pertinente pour carac-tériser la durabilité d’un béton au gel/dégel, il est légitime de se demander si le développement d’un outil mesurant uniquement la teneur en air est réellement utile pour l’industrie du béton. Il est indiscutable qu’un capteur mesurant le ¯L serait plus pertinent qu’un capteur mesurant

la teneur en air. Cependant, la mesure du ¯L sur du béton frais est un défi qui n’a pas encore

été relevé de manière satisfaisante en laboratoire (même en dehors d’un camion malaxeur). Développer un capteur évaluant uniquement la teneur en air du béton frais dans un camion malaxeur s’avère tout de même justifié pour la raison suivante. Les producteurs de béton utilisent des AEA pour atteindre les propriétés voulues. Ces derniers augmentent la teneur en air en favorisant la formation de nouvelles bulles et réduisent le ¯L en subdivisant les grosses

bulles d’air en petites bulles d’air. Un béton sans AEA a généralement une teneur en air comprise entre 1 et 4%. Ainsi, la présence d’une teneur en air comprise entre 4 et 8% est très souvent accompagnée d’un facteur d’espacement moyen adéquat. Ce constat est souligné par la Figure 1.3 représentant les travaux de Saucier et al. (1991). La figure montre cependant qu’un nombre non-négligeable de béton possède une teneur en air supérieure à 4% et un facteur d’espacement moyen supérieur à BLABLA soit la limite du MTQ.

1.1.5 Les agents entraîneur d’air (AEA)

Les AEA sont composés de molécules tensio-actives. Elles modifient la tension de surface des bulles d’air. Une extrémité de la molécule est hydrophile (elle a tendance a attirer l’eau), l’autre est hydrophobe (elle a tendance à repousser l’eau). La formation des bulles d’air n’est pas directement provoquée pas les AEA, mais par l’énergie du malaxage. L’ajout d’AEA a deux rôles :

0 2 4 6 8 10 12 0 200 400 600 800 Teneur en air (%) F acteur d’espacemen t mo y en ¯ L (µ m )

Figure 1.3 – Relation entre la teneur en air et le facteur d’espacement moyen dans des bétons fabriqués avec ou sans AEA (adapté deSaucier et al.,1991)

• Il favorise la formation des bulles d’air en réduisant la tension de surface. Le besoin énergétique nécessaire à la formation des bulles est ainsi réduit. Pour un niveau de malaxage donné, il y a plus de bulles formées en présence d’AEA.

• Il favorise la création d’une coquille de grains de ciment autour des bulles d’air ce qui permet la stabilisation du réseau d’air (Figure 1.4). Sans AEA, les bulles d’air ont tendance à fusionner à nouveau entre elles pour former des bulles plus grandes en cas de malaxage excessif (cette problématique est traitée dans la sous-section 1.3.1).

Bulle d’air

Grain de ciment

Molécule d’AEA

Extrémité hydrophile Extrémité hydrophobe

Figure 1.4 – Mode d’action de l’AEA pour favoriser la stabilisation du réseau d’air entrainé (adapté de Pleau et Pigeon,1995)

D’après l’ouvrage Le grand livre des bétons (Schwartzentruber et Torrenti, 2014), les AEA sont généralement fabriqués à base de solutions réalisées à partir d’un de ces composés :

• Sulfates alkyle-éther.

• Agents surfactants synthétiques anioniques ou non anioniques. • Résines ou colles de résines.

• Acide sulfonique. • Acide abiétique.

1.2

Mesure des caractéristiques du réseau d’air entraîné

Cette section décrit les principales méthodes utilisées par les producteurs de béton et les laboratoires pour caractériser le réseau d’air entraîné du béton.

1.2.1 Méthode pressiométrique

La méthode pressiométrique s’applique au béton frais et est décrite par la norme CSA A23.1/CSA A23.2 (CSA A23.1 :F19/CSA A23.2F19 - Béton : constituants et exécution

des travaux/Procédures d’essai et pratiques normalisées pour le béton, 2019). Elle est

réali-sable avec deux air-mètres différents (type A et type B). Elle n’est pas adaptée pour réaliser le test sur des granulats ayant une porosité élevée. Le principe de fonctionnement est basée sur deux hypothèses physiques :

• Les équations de Boyle modélisant le comportement d’un gaz. Elles relient pression, volume et température d’un gaz.

• L’air est considéré comme étant le seul élément compressible dans le béton frais. Le air-mètre de type A (Figure 1.5) se compose d’un récipient et d’un couvercle sur lequel une colonne graduée est installée. Le béton est compacté à l’intérieur du récipient en suivant une procédure normalisée. Une fois le couvercle fixé au récipient, un volume d’eau est ajouté jusqu’à une marque pré-déterminée. Le béton est ensuite pressurisé à l’aide d’une pompe. Le niveau d’eau à l’intérieur de la colonne graduée s’abaisse donc proportionnellement à la teneur en air du béton.

Le air-mètre de type B présenté sur la Figure 1.6 est l’appareil le plus utilisé en chantier et en laboratoire. L’appareil se compose d’un récipient de volume connu et d’un couvercle comportant une chambre reliée à une pompe. Le béton est compacté dans le récipient en suivant une procédure normalisée. Une fois le couvercle fixé au récipient, la chambre du couvercle est pressurisée jusqu’à une valeur prédéterminée par l’intermédiaire d’une pompe. Deux valves permettent d’introduire de l’eau à l’intérieur du récipient afin de combler les vides présents entre la surface du béton et le couvercle. Une fois ces valves refermées, la valve reliant la chambre haute et le béton est ouverte. Ainsi, le béton est pressurisé et le volume

Figure 1.5 – Air-mètre pressiométrique de type A (crédit : Sangmeshwar International (P)

Ltd)

d’air au dessus du béton augmente. Cette augmentation de volume entraîne une diminution de la pression. Cette différence de pression est mesurée par un manomètre placée dans la chambre du couvercle. Les équations 1.1, 1.2, 1.3 et 1.4 gouvernent le fonctionnement du air-mètre de type B. La loi de Boyle (1.1) permet de relier les pressions et volumes à l’état initial (lorsque la chambre et le couvercle ne sont pas reliés) et à l’état final (après ouverture de la valve entre la chambre et le couvercle).

Pi.Vci+ Patm.Vai= Pf.(Vcf+ Vaf) (1.1) Où :

Pi : pression initiale dans la chambre haute (Pa)

Vci : volume initial dans la chambre haute (m3)

Patm : pression atmosphérique (pression initiale dans les bulles d’air) (Pa)

Vai : volume initial occupé par les bulles d’air dans le béton (grandeur à déterminer) (m3)

Pf : pression finale dans la chambre haute et dans les bulles d’air restantes dans le béton (connue grâce au manomètre) (Pa)

Vcf : volume final dans la chambre haute (m3)

L’ensemble formé par le récipient et le couvercle est fermé et l’air est considéré comme étant l’unique élément compressible du mélange. Il résulte l’équation 1.2 :

Vci+ Vai= Vcf+ Vaf (1.2)

En combinant l’équation 1.1et l’équation 1.2, le volume recherché Vai s’exprime en fonction de paramètres déjà connus comme le montre l’équation 1.3.

Vai =

Pi+ Pf

Pf − Patm

Vci (1.3)

La teneur en air A s’exprime ainsi en fonction du volume du récipient Vr (équation1.4) :

A = (Pi+ Pf)

(Pf− Patm) × Vci

Vr

× 100 (1.4)

Figure 1.6 – Air-mètre pressiométrique de type B (crédit : Grainger)

1.2.2 Méthode volumétrique

Cette méthode appliquée à du béton frais est décrite par la norme CSA A23.1/CSA A23.2

(CSA A23.1 :F19/CSA A23.2F19 - Béton : constituants et exécution des travaux/Procédures

d’essai et pratiques normalisées pour le béton,2019). Elle consiste à remplir un récipient de

béton frais en suivant une procédure normalisée. Une fois le récipient refermé, l’espace restant est remplit avec de l’eau jusqu’à un niveau défini h1. Le béton doit ensuite être secoué par un

opérateur afin que l’air s’échappe et remonte dans la partie supérieure du récipient. Le niveau d’eau va donc s’abaisser proportionnellement à la teneur en air jusqu’à une nouvelle hauteur

h2. Les hauteurs h1et h2 se lisent sur une colonne graduée et s’expriment en m. L’ajout d’une

solution alcoolisée permet de faciliter la lecture sur la colonne graduée en éliminant la mousse. Ainsi, la teneur en air A se calcule en utilisant l’équation 1.5.

A = (h1− h2).Ac Vr

× 100 (1.5)

Où :

Vr est le volume du récipient (exprimé en m3)

Acest l’aire de la colonne graduée (m2

Cette méthode a l’avantage d’être complètement indépendante du type de granulats utilisé. La durée de l’essai peut s’avérer être supérieure à 30 minutes pour que les plus petites bulles d’air soient évacuées. En raison de la masse de l’appareil rempli de béton, secouer l’appareil pendant plusieurs dizaines de minutes est une opération exigeante physiquement. Pour ces raisons, cet essai est finalement très rarement utilisé.

1.2.3 Méthode gravimétrique

Cette méthode est décrite par la norme CSA A23.1/CSA A23.2 (CSA A23.1 :F19/CSA A23.2F19 - Béton : constituants et exécution des travaux/Procédures d’essai et pratiques

normalisées pour le béton,2019). Le test consiste à peser l’ensemble des composants du béton

individuellement avant la réalisation du mélange. La masse volumique théorique du béton ρt (exprimée en kg · m−3) sans air est donc connue. Après la réalisation du mélange, la masse volumique du béton frais avec air (ρ, exprimée en kg · m−3) est mesurée. La différence entre ces deux masses volumiques est directement proportionnelle à la teneur en air A. Pour cet essai, les sources d’imprécisions sont nombreuses car l’ensemble des incertitudes sur chacune des pesées s’additionnent. L’utilisateur doit également prendre en compte l’absorptivité ainsi que la teneur en eau des granulats.

La masse volumique du béton frais Γ se mesure en utilisant un récipient calibré en suivant la norme CSA A23.1/CSA A23.2 (CSA A23.1 :F19/CSA A23.2F19 - Béton : constituants

et exécution des travaux/Procédures d’essai et pratiques normalisées pour le béton, 2019)

comme le montre l’équation 1.6.

Γ = (Mrb − Mr)

Vr

(1.6) Où :

Mrb : masse du récipient remplit de béton (kg)

Vr : volume du récipient (m3)

La masse volumique théorique du béton frais Γt sans tenir compte de la présence d’air est évaluée après avoir pesé l’ensemble des composants du mélange en suivant l’équation1.7

Γt= (Me+ Mc+ Mgg+ Mgf) Me Γe + Mc Γc + Mgg Γgg + Mgf Γgf (1.7) Où :

Me, Mc, Mgg et Mgf : masses respectives de l’eau, du ciment, des gros granulats et des granulats fins (kg)

Γe, Γc, Γgget Γgf : masses volumiques respectives de l’eau, du ciment, des gros granulats et des granulats fins (kg · m−3).

La valeur de ρt doit être corrigée pour tenir compte de l’eau apportée ou absorbée par les granulats. Enfin, l’équation 1.8permet de calculer la teneur en air de l’échantillon :

A = (Γt− Γ)

Γt × 100 (1.8)

Finalement, au même titre que la méthode volumétrique, cet essai est très peu utilisé dans l’industrie en raison des nombreuses sources d’imprécisions.

1.2.4 Analyse sur béton durci (ASTM C457)

La teneur en air peut se déterminer également sur un échantillon de béton durci. La me-sure de la surface spécifique et du facteur d’espacement moyen est uniquement possible sur échantillon de béton durci. Les procédures à suivre sont décrites par la norme ASTM C457

(C457/C457M-16 Standard Test Method for Microscopical Determination of Parameters of

the Air-Void System in Hardened Concrete, 2016). En sciant et en polissant l’éprouvette

de béton, l’utilisateur passe d’un élément en 3 dimensions à un élément en 2 dimensions. L’utilisation du microscope permet de passer ensuite en dimension 1 (méthode linéaire) ou 0 (méthode ponctuelle) en fonction du choix de la méthode utilisée. Pour la méthode linéaire, l’utilisateur mesure la longueur des bulles d’air traversées. Pour la méthode ponctuelle, l’uti-lisateur détermine combien de fois les points prédéfinis se trouvent à l’intérieur d’une bulle d’air. La Figure 1.7illustre ces simplifications.

L’ensemble des équations figurant dans le Tableau 1.1 a été proposé par Powers et Willis

(1950). Elles réalisent le lien entre les informations obtenues par l’utilisateur et les grandeurs à mesurer. Les paramètres intervenant dans ces équations sont décrits ci-dessous :

Lv : longueur cumulant l’ensemble des distance parcourues en interceptant les bulles d’air (µm)

Figure 1.7 – Différentes méthodes utilisées pour déterminer les propriétés du réseau d’air en-traîné dans le béton durci (tiré de Pleau et Pigeon,1995)

Lt : longueur totale de l’échantillon (µm)

Sv : nombre total de points d’arrêt se trouvant dans une bulle d’air

St : nombre total de points d’arrêt

N : nombre total de bulles interceptées

I : distance entre les points prédéfinis par la méthode ponctuelle (µm)

Lp : longueur cumulant l’ensemble des distances parcourues en interceptant la pâte de ciment (µm)

Sp : nombre total de point se trouvant dans la pâte de ciment

p/A : quantité de pâte par rapport à la quantité d’air, calculé à partir de l’une des

égalités suivantes (équation 1.9)

p A = Lp Lv = Sp Sv (1.9)

Pour les deux méthodes, le ¯L est calculable de deux manières différentes. La norme ASTM

C457 recommande d’utiliser la plus petite valeur entre celles données par l’équation 1.15 et l’équation1.14lorsque les deux valeurs sont disponibles, si le rapport p/A est inférieur à 4,342. Si le rapport p/A est supérieur à 4,342, la norme recommande l’utilisation de l’équation 1.16. Pour ces trois mesures, les facteurs influant la précision du résultat sont nombreux :

• La qualité du polissage ; • La qualité du microscope ; • La taille de l’éprouvette ;

Tableau 1.1 – Ensemble des équations permettant de lier les analyses microscopiques aux grandeurs à mesurer

Grandeur à calculer Mesure linéaire Mesure ponctuelle

Teneur en air A (%) A = Lv Lt × 100 (1.10) A =Sv St × 100 (1.11) Surface spécifique α (mm−1) α = 4.N Lv (1.12) α = 4.N Sv.I (1.13) Facteur d’espacement moyen ¯L (µm) ¯ L = Lp 4.N (1.14) ¯ L = Sp.I 4.N (1.15) ¯ L = 3 α[1,4. 3 r (p A + 1) − 1] (1.16) • L’expérience de l’utilisateur.

1.2.5 Le Super air meter (SAM)

En 2013, une équipe de chercheurs a développé un appareil nommé le Super Air Meter (SAM)

(Tanesi et al.,2016). La grandeur mesurée se nomme le SAM number. L’appareil en question

est très semblable à un air-mètre pressiométrique de type B en plus robuste, car les pres-sions utilisées sont plus élevées. Au même titre qu’un air-mètre ordinaire de type B, l’appareil comporte une chambre haute et un récipient qui comporte le béton. Le protocole régissant le fonctionnent du SAM est présenté sur la Figure 1.8. L’utilisateur applique 5 incréments de pression successifs à un échantillon de béton frais consolidé. Pour chacun des incréments de pression, une pression d’équilibre est déterminée en reliant la chambre et le bol. Après le cinquième incrément de pression, la pression est relâchée jusqu’à la pression atmosphé-rique. Puis, une deuxième montée en pression incrémentale est effectuée. Le SAM number correspond à l’écart de pression entre la pression d’équilibre des cinquièmes incréments de chaque montée en pression. Le SAM number est donc homogène à une pression et s’exprime en kPa ou en psi. Un SAM number de moins de 1,4 kPa (0,2 psi) conduit à l’obtention d’un béton avec un facteur d’espacement moyen adéquat (inférieur à 200 µm d’après Tanesi et al.

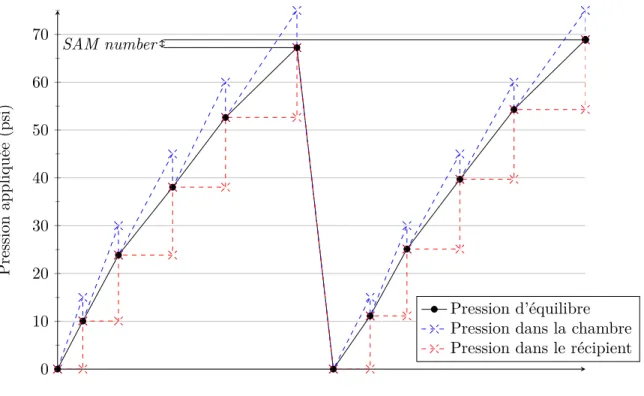

recherches sont toujours en cours afin de réduire le nombre de paliers lors d’une montée en pression. Sur la Figure1.8, uniquement deux montées en pression sont effectuées pour évaluer le SAM number. 0 10 20 30 40 50 60 70 SAM number Temps Pression ap pliquée (psi) Pression d’équilibre Pression dans la chambre Pression dans le récipient

Figure 1.8 – Cycles de pressions incrémentaux entrant en jeu dans le fonctionnement du

Super Air Meter (adapté de Tanesi et al.,2016)

Le Super Air Meter pourrait devenir une alternative relativement peu coûteuse et facile à adopter pour l’industrie afin de caractériser de manière plus pertinente la qualité du réseau de bulles d’air du béton frais. Cependant, des améliorations sont nécessaires pour combiner précision de la mesure et temps nécessaire pour l’effectuer afin que le SAM remplace peu à peu le air-mètre traditionnel. Aujourd’hui, l’utilisation du SAM dans l’industrie conduirait à beaucoup trop de rejets de bétons conformes. C’est pourquoi son utilisation ne s’est pas encore démocratisée à l’heure où ces lignes sont écrites.

1.2.6 La technologie CiDRA-AIRtrac

Récemment, la technologie CiDRA-AIRtrac a été développée. Elle permet une estimation de la teneur en air du béton frais dans un camion malaxeur ou un malaxeur stationnaire. Cette technologie fait l’objet d’une étude plus détaillée dans le Chapitre 3. Elle est basée sur la mesure de la vitesse de propagation des ondes sonores dans le béton frais.

1.3

Facteurs affectant le réseau d’air entrainé

Les producteurs de bétons utilisent des AEA afin d’atteindre les caractéristiques du réseau d’air souhaitées par les clients. Cependant, comme la teneur en air est affectée par de nombreux paramètres, il est très délicat d’ajouter la quantité précise d’AEA qui mènera exactement aux caractéristiques souhaitées. Le livre Manual on Control of Air Content in Concrete (Whiting

et Nagi, 1998) décrit l’ensemble des facteurs pouvant avoir un impact sur la teneur en air.

Cet ouvrage a été la source principale de la majorité des informations figurant dans cette section. En résumé, n’importe quel élément entrant en jeu dans la composition, la production ou la mise en place du béton est susceptible d’avoir un rôle sur la teneur en air, ce qui rend la prédiction et le contrôle de cette dernière très complexe. Ici, l’objectif est de décrire les éléments ayant un rôle significatif sur l’évolution de la teneur en air.

1.3.1 Malaxage

D’un point de vue général, le but principal du malaxage est d’homogénéiser le béton. Du point de vue de la teneur en air, cela se traduit par une subdivision des grosses bulles d’air en bulles plus petites réparties de manière homogène dans le béton. Le malaxage apporte l’énergie de cisaillement nécessaire aux bulles pour qu’elles se subdivisent. Ainsi, l’ensemble des paramètres liés au malaxage ou au malaxeur affectent la teneur en air. Par exemple, un malaxeur moderne ayant des pâles adéquatement entretenues permet un entraînement de l’air plus efficace. Surcharger le malaxeur l’empêche d’apporter la quantité d’énergie nécessaire au mélange, ce qui mène à un entraînement de l’air moins efficace. Le choix de la séquence de malaxage s’avère également primordial. Il a été observé que le développement du réseau d’air est moins efficace si le ciment est ajouté à la fin de la séquence de malaxage.

D’après Gaynor et Mullarky (1974), l’augmentation de la vitesse de malaxage a tendance à favoriser l’entraînement de l’air tant qu’elle est inférieure à 20 tour/min. En effet, la Figure1.9

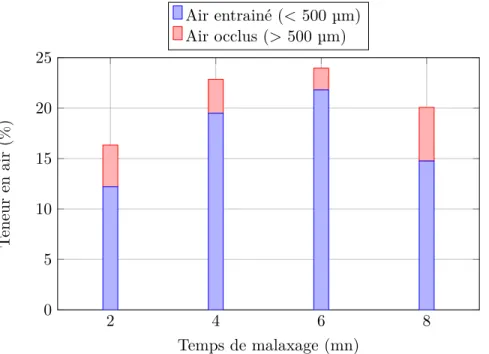

présente 4 teneurs en air obtenues après 100 tours de malaxage pour 4 vitesses de malaxage différentes. Ce graphique prouve qu’une augmentation de 1% de la teneur en air est possible en modifiant la vitesse de malaxage. En 2017, l’évolution de la teneur en air en fonction du temps de malaxage a été étudiée parRath et al.(2017), qui ont effectué une distinction entre :

• Les bulles de petites tailles (< 0,5 mm), c’est à dire l’air entrainé ; • Les bulles de grandes tailles (> 0,5 mm), c’est à dire l’air occlus.

Pour une vitesse de malaxage fixe ainsi qu’un dosage d’AEA fixe, la Figure1.10présente l’évo-lution de la quantité de petites bulles et de grosses bulles en fonction du temps de malaxage. Durant les 6 premières minutes, le malaxage contribue à améliorer la qualité du réseau d’air entraîné. En effet, les grosses bulles d’air se subdivisent en bulles plus petites. Après 6 mi-nutes, le malaxage supplémentaire provoque l’effet inverse. Les petites bulles fusionnent pour

14 16 18 20 22 24 26 28 30 6

6.5 7

Vitesse de malaxage (tour/min)

T

eneur

en

air

(%)

Figure 1.9 – Influence de la vitesse de malaxage sur la teneur en air (adapté de Gaynor et Mullarky,1974)

reformer des bulles de grandes tailles qui sont plus susceptibles de s’échapper du mélange. Ainsi, la teneur en air diminue après 6 mn de malaxage.

2 4 6 8 0 5 10 15 20 25 Temps de malaxage (mn) T eneur en air (%) Air entrainé (< 500 µm) Air occlus (> 500 µm)

Figure 1.10 – Influence de la durée de malaxage sur la teneur en air (adapté de Rath et al.,

1.3.2 Agitation

Pour des vitesses de rotation du malaxeur inférieures à 3 tours/min, il est d’usage de parler d’agitation du béton et non pas de malaxage. L’agitation a pour but d’empêcher le béton de se structurer au repos. Même sans agitation, le pourcentage d’air a tendance à décroître lentement au cours du temps. Cette perte se situe entre 0.5 et 1% d’air par heure pour un béton ordinaire (Whiting et Nagi,1998). En phase d’agitation, cette perte devient nettement plus importante (Figure 1.11). Sur une moyenne de 10 échantillons, 35% de l’air initialement contenu dans le béton est perdu (après 40 minutes en malaxant à une vitesse de 4 tour/min . Cependant, cette perte de teneur en air provient principalement de l’évacuation des grosses bulles d’air. Ainsi, même si la teneur en air décroit, le facteur d’espacement moyen et la durabilité du béton sont en général modérément affectés par ce phénomène.

80 100 120 140 160 180 200 220 240 260 60 70 80 90 100

Vitesse d’agitation : 4 tour/min Volume du malaxeur : 80 L

Période d’agitation (nombre de révolutions)

T eneur en air normalisée à 90 rév olutions (%)

Figure 1.11 – Influence du temps d’agitation sur la teneur en air (adapté deLangan et Ward,

1976)

1.3.3 Autres paramètres

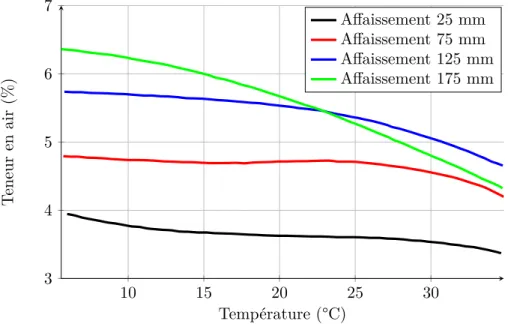

La Figure 1.12 montre l’évolution de la teneur en air en fonction de la température pour plusieurs affaissement différents. Une température élevée a tendance à augmenter la demande en AEA requise pour atteindre la teneur en air souhaitée, mais ce lien est fortement influencé par la maniabilité du béton. Ce lien entre teneur en air, température et maniabilité illustre bien la complexité du contrôle de la teneur en air. En effet, l’ajout d’agent entraineur d’air conduit à une augmentation du nombre de bulles de petites tailles qui réduisent la friction entre

les granulats et les grains de ciments. Ainsi, la teneur en air influe sur l’affaissement. D’une manière générale, l’augmentation de l’affaissement favorise l’entraînement de l’air, car elle est réalisée par un ajout d’eau ou un ajout de super-plastifiant, produit favorisant l’entraînement de l’air. Un béton à affaissement faible permet d’obtenir un réseau d’air stable au cours du temps (peu affecté par un malaxage excessif).

10 15 20 25 30 3 4 5 6 7 Température (°C) T eneur en air (%) Affaissement 25 mm Affaissement 75 mm Affaissement 125 mm Affaissement 175 mm

Figure 1.12 – Influence de la température sur la teneur en air pour différentes classes d’affais-sement (adapté de Whiting et Nagi,1998)

L’ensemble des matériaux pouvant entrer en jeu dans la composition du béton sont suscep-tibles d’influencer la teneur en air du béton. En voici une liste non exhaustive :

• Une augmentation de la quantité et de la finesse du ciment augmente la demande en AEA ;

• La teneur en air augmente avec la teneur en alcali du ciment ;

• Les cendres volantes et les fumées de silice provoquent une légère réduction de la teneur en air ;

• La teneur en air baisse si la taille des gros granulats augmente ; • Une forte proportion de sable favorise l’entraînement de l’air ;

• La qualité de l’eau utilisée est susceptible d’influencer la teneur en air ; par exemple, l’utilisation d’eau de lavage a tendance à réduire la teneur en air ;

• Une augmentation du rapport e/c favorise le développement du réseau d’air ;

• Les adjuvants sont susceptibles d’affecter les propriétés du réseau d’air ; de plus, des incompatibilités entre les différents adjuvants utilisés peuvent subvenir, par exemple les incompatibilités entre AEA et le superplastifiant sont fréquentes.