© Soufiane El Ogri, 2020

Étude numérique d'une connexion boulonnée aveugle

entre un tablier en aluminium sur poutres en acier

Mémoire

Soufiane El Ogri

Maîtrise en génie civil - avec mémoire

Maître ès sciences (M. Sc.)

ii

Résumé

L'utilisation de l’aluminium dans les ponts au Canada n'est pas nouvelle, mais elle est moins répandue que celle des matériaux plus traditionnels comme l'acier, le béton ou le bois, et ce, même si l'aluminium possède plusieurs propriétés qui rendent son utilisation intéressante. L'aluminium présente plusieurs caractéristiques qui favorisent son utilisation, telles que : sa très bonne résistance à la corrosion, sa légèreté, ainsi qu'une bonne formabilité. Pour ces raisons, l'aluminium est envisagé pour la production de tabliers de ponts fabriqués à partir d'extrusions multicellulaires. Néanmoins, ces tabliers doivent être reliés à des poutres en acier par un assemblage rapide et facile qui pourra en même temps répondre à critères techniques. Compte tenu de la difficulté d'accéder à l'intérieur des cellules extrudées, l’utilisation d'un boulon à haute résistance n'était pas possible, d'où l'idée d'étudier numériquement l'utilisation de deux boulons aveugles Ajax ONESIDE et BOM. Il a été déterminé, par des simulations numériques avec la méthode des éléments finis, que ces deux boulons ont la capacité de permettre la libre expansion / contraction de l'aluminium, en maintenant une action composite avec et sans la présence du freinage, ainsi qu'en générant une usure de quelques micromètres à la surface de contact, sans aucun risque d’initiation de fissure. Une étude comparative avec un boulon à haute résistance a été réalisée afin de classer ces boulons par comportement, et il a été montré que le boulon à haute résistance offre une meilleure résistance au freinage quel que soit l'effet thermique sur l'assemblage. En revanche, en analysant son comportement vis-à-vis le phénomène du fretting, on constate qu'une apparition probable de fissures associée à une usure mineure peut se produire au niveau de la zone de contact tête boulon/ platelage.

iii

Absract

This research project revolves around the innovative use of aluminum in bridges. The use of aluminum in highway bridges has received special attention in recent years. This material offers several qualities compared to traditional materials such as concrete or steel, an aluminum bridge solution offers enormous potential for the construction of modern road bridges.The optimization of a new aluminum bridge solution and the design application still remains a difficult task. One of the most optimized solutions is the use of a multicellular extrusion profile. However, this solution presents a unique challenge in connecting the bridge deck to the girders using the traditional assembly method, given the difficulty of access to the interior of the extruded cells. The objective of this project is to establish a methodology to analyze two types of blind bolts as an alternative assembly solution using numerical simulation.

Through this project, it was determined numerically that these two bolts (Ajax ONESIDE and BOM) have the ability to allow thermal expansion and contraction of aluminum in case of temperature fluctuation, given that the coefficient of thermal expansion of aluminum is twice that of steel. The possibility to minimize the sliding that may occur during the thermal loading was also studied, the two blind bolts offer good resistance with and without the presence of braking. Which allows a possible transfer of this force to the foundations. A special numerical model was prepared for the prediction of the fretting, showed a very good consistency with analytical and literature results. This model was used to analyze the fretting for each bolt at the surface of contact between the bolt head and the aluminum plate. Following the results found, we have observed that the blind bolts will undergo a few micrometers of wear, while for the standard bolt a probable appearance of cracks associated with minor wear may occur at the contact area.

iv

Table des matières

RÉSUMÉ ... II ABSRACT ... III TABLE DES MATIÈRES ... IV LISTE DES TABLEAUX ... VI LISTE DES FIGURES ... VII

LISTE DES ABRÉVIATIONS ... XI REMERCIEMENTS ... XII INTRODUCTION ... 1 Mise en contexte ... 1 Problématique ... 2 Objectifs ... 3 Organisation du mémoire ... 4

CHAPITRE 1 : REVUE DE LA LITTÉRATURE ... 6

1.1. Aluminium : Avantages et inconvénients ... 6

1.2. Les ponts routiers / piétonnier en aluminium………. 9

1.3. Les platelages en aluminium ... 14

1.4. Techniques d’assemblages : Platelage sur poutres ... 17

1.5. Assemblages boulonnés ... 22 1.6. Effet thermique ... 32 1.7. Force de Freinage ... 34 1.8. Action composite ... 36 1.9. Fretting ... 38 CHAPITRE 2 : MÉTHODOLOGIE ... 42 2.1. Introduction ... 42 2.2. Qualité du maillage ... 43

2.3. Modélisation d’une liaison boulonnée ... 44

v

2.5. Modèle éléments finis : platelage sur poutre ... 60

2.6. Modèle fretting ... 65

CHAPITRE 3 : RÉSULTATS ET DISCUSSION ... 72

3.1. Vérification des résultats : modèle pont routier ... 72

3.2. Analyse des résultats : modèle pont routier ... 77

3.3. Vérification des résultats : modèle Hertz et fretting ... 90

3.4. Analyse des résultats : modèle fretting ... 93

CONCLUSION ... 99 Généralités ... 99 Conclusions ... 99 Recommandations ... 100 Travaux de futur ... 101 BIBLIOGRAPHIE ... 102 ANNEXE 1 ... 106 ANNEXE 2 ... 111 ANNEXE 3 ... 115 ANNEXE 4 ... 121 ANNEXE 5 ... 126 ANNEXE 6 ... 136 ANNEXE 7 ... 139

vi

LISTE DES TABLEAUX

Tableau 2-1: Propriétés minimales de certains alliages d'aluminium pour les composants de

ponts ... 7

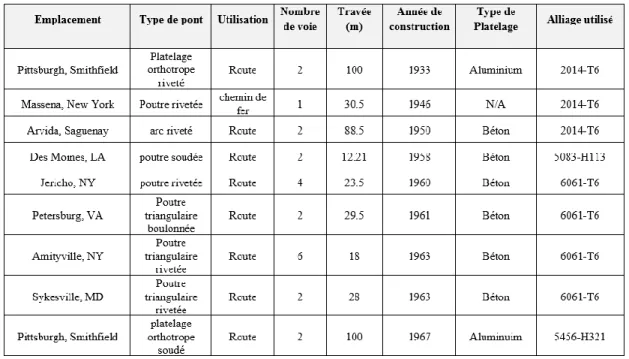

Tableau 2-2 : Utilisation de l'aluminium dans les structures de ponts en Amérique du Nord ... 11

Tableau 2-3 : Utilisation de l'aluminium dans les structures de ponts en Europe ... 14

Tableau 2-4 : Règles de positionnement des boulons ... 24

Tableau 2-5 : Formules de calcul de la résistance au glissement et à l'écrasement ... 25

Tableau 3-1 : Qualité de maillage élément rectangulaire ... 44

Tableau 3-2 : Propriétés des matériaux utilisés ... 49

Tableau 3-3 : Comparaison du coefficient de frottement entre la simulation et l'expérmental ... 52

Tableau 3-4 : Force et facteur de transfert pour chaque cas ... 58

Tableau 3-5 : Propriétés thermiques des matériaux utilisés dans le modèle ... 62

Tableau 3-6 : Température aux bornes de la poutre mixte en fonction de la saison ... 63

Tableau 4-1 : Valeurs force normale et glissement pour chaque boulon ... 94

vii

LISTE DES FIGURES

Figure 2-1 : Transport des composants du pont de Forsmo. ... 8

Figure 2-2 : Différentes formes en aluminium extrudé. ... 9

Figure 2-3 : Utilisation de l’Aluminium dans les ponts aux États-Unis. ... 10

Figure 2-4 : Le premier pont tout en aluminium à Arvida, Canada. ... 11

Figure 2-5 : Utilisation de l’aluminium en Europe... 13

Figure 2-6 : Le pont Schwansbell, Allemagne. ... 13

Figure 2-7 : Système de tablier de pont en aluminium Svenssen ... 15

Figure 2-8 : Système de tablier de pont en aluminium Alumadeck, (photo : Alumabridge) 16 Figure 2-9 : Deux panneaux soudés du pont Saint-Ambroise, (photo : Alumabridge) ... 16

Figure 2-10 : Détail de la connexion boulonnée entre le platelage et les poutres du pont de Saint-Ambroise (Beaulieu, 2015). ... 17

Figure 2-11 : Fissuration du tablier en béton ... 18

Figure 2-12 : Panneau de pont en aluminium extrudé ... 18

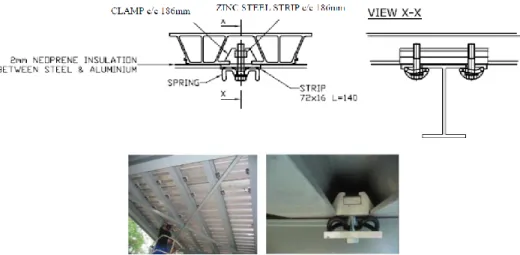

Figure 2-13 : Fixation du platelage avec les poutres en acier ... 19

Figure 2-14 : Connexion entre le tablier Alumadeck et les éléments porteurs ... 20

Figure 2-15 : Une autre proposition pour connecter le tablier Alumadeck ... 20

Figure 2-16 : Vue d’ensemble des deux panneaux montés sur les poutres de support ... 21

Figure 2-17 : Équipement magnétique développé pour le positionnement des boulons ... 22

Figure 2-18 : Boulon Hollo-Bolt, (selon la compagnie Lindapter) ... 27

Figure 2-19 : Boulon Ultra-Twist de Huck Fasteners ... 27

Figure 2-20 : Enfoncement de la rondelle sous la tête d'un boulon Huck Ultra-twist ... 28

Figure 2-21 : Boulon ONESIDE (Ajax Fasteners, 2017) ... 30

Figure 2-22 : Boulon ONESIDE serré avec la méthode du tour d’écrou (Ajax Fasteners, 2017) ... 30

Figure 2-23 : Composants du boulon ONESIDE avec l’outil d’installation (Ajax Fasteners, 2017) ... 30

Figure 2-24 : Boulon BOM de Huck Fasteners ... 31

Figure 2-25 : Mécanismes de transfert de chaleur des tabliers de pont ... 32

Figure 2-26 : Force de freinage dans un pont ... 35

Figure 2-27 : Calcul de la force de freinage selon l'Eurocode 1 ... 36

Figure 2-28 : Degré d'action composite défini par AISC ... 37

viii

Figure 2-30 : Dommage causé par le phénomène de fretting ... 39

Figure 2-31 : a) Aperçu sur le contact réel entre deux corps b) Les différentes configurations géométriques utilisées pour les essais de fretting ... 40

Figure 2-32 : Illustration schématique des dommages par fretting en fonction de l'amplitude du déplacement ... 41

Figure 3-1 : Modèle 1D d’un assemblage boulonné ... 45

Figure 3-2 : Modèle axisymétrique d’un assemblage boulonné ... 46

Figure 3-3 : Modèle 3D d’un assemblage boulonné... 46

Figure 3-4 : Schématisation des échantillons pour les essais de glissement à court terme . 47 Figure 3-5 : Assemblage typique avec cellule de charge ... 47

Figure 3-6 : Courbes de comportement pour définir le glissement selon la procédure d’essai du RCSC (2014) ... 48

Figure 3-7 : Modèles éléments finis pour le test de glissement ... 48

Figure 3-8 : Les contacts surface à surface utilisés dans la connexion ... 50

Figure 3-9 : Méthode de précontrainte d'un boulon avec Abaqus (à gauche), conditions aux limites et chargement de l’assemblage (à droite) ... 51

Figure 3-10 : Courbes Charge-Déplacement des tests de glissement ... 51

Figure 3-11 : Illustration de l'échantillon typique pour les essais de serrage et de suivi de la charge de précontrainte en fonction du temps et de la température ... 53

Figure 3-12 : Courbe d’évolution de la précontrainte en fonction du temps (résultat de la simulation) ... 55

Figure 3-13 : Effet de la température sur la charge de précontrainte ... 55

Figure 3-14 : Modèles Abaqus pour la simulation de la résistance au glissement ... 56

Figure 3-15 : Courbe de glissement avec un seul plan de cisaillement ... 57

Figure 3-16 : Contrainte de Von Mises dans la plaque d'aluminium ... 57

Figure 3-17 : Modèle éléments finis pour l’essai de transfert de charge ... 58

Figure 3-18 : Courbe charge transférée dans chaque boulon ... 59

Figure 3-19 : Facteur de charge dans chaque boulon ... 59

Figure 3-20 : Tablier de pont à quatre poutres, largeur hors-tout de 8,9 m ... 60

Figure 3-21 : Vue isométrique de la géométrie d’étude ... 60

Figure 3-22 : Contact de Hertz cylindre/plan ... 66

Figure 3-23 : Modèle de calcul contact de Hertz et fretting ... 68

Figure 3-24 : Évolution de la charge normale et le glissement pour le calcul du fretting .... 68

Figure 3-25 : Organigramme de la méthode numérique de modélisation de l'usure par fretting ... 71

ix

Figure 3-26 : Translation des nœuds pour simuler l'usure ... 71

Figure 4-1 : Déformation du pont (platelage+poutre) sous effet thermique (vue de droite) 72 Figure 4-2 : Mécanisme de déformation des fibres en cas de variation de température ... 73

Figure 4-3 : Distribution de la température dans la poutre mixte (vue de face) ... 74

Figure 4-4 : Variation de la précontrainte des boulons en été ... 76

Figure 4-5 : Variation de la précontrainte des boulons en hiver ... 76

Figure 4-6 : État de contrainte du platelage en été ... 78

Figure 4-7 : État de contrainte de la poutre en été ... 78

Figure 4-8 : État de contrainte du boulon Ajax ONESIDE en été ... 79

Figure 4-9 : État de contrainte du platelage en été ... 80

Figure 4-10 : État de contrainte de la poutre en été ... 80

Figure 4-11 : État de contrainte du boulon BOM en été ... 81

Figure 4-12 : État de contrainte du platelage en hiver ... 82

Figure 4-13 : État de contrainte de la poutre en hiver ... 82

Figure 4-14 : État de contrainte du boulon Ajax ONESIDE en hiver ... 83

Figure 4-15 : État de contrainte du platelage en hiver ... 84

Figure 4-16 : État de contrainte de la poutre en hiver ... 84

Figure 4-17 : État de contrainte du boulon BOM en hiver ... 85

Figure 4-18 : Nœuds choisis pour tracer l'allongement ... 85

Figure 4-19 : L'allongement longitudinal en été sans freinage- boulon Ajax ... 86

Figure 4-20 : L'allongement longitudinal en été sans freinage- boulon BOM ... 86

Figure 4-21 : L'allongement longitudinal en hiver sans freinage- boulon Ajax ... 87

Figure 4-22 : L'allongement longitudinal en hiver sans freinage- boulon BOM ... 87

Figure 4-23 : L'allongement longitudinal avec freinage : cas estival ... 88

Figure 4-24 : L'allongement longitudinal avec freinage : cas hivernal ... 89

Figure 4-25 : L’allongement longitudinal des trois boulons – sans freinage ... 89

Figure 4-26 : L’allongement longitudinal des trois boulons – avec freinage ... 90

Figure 4-27 : Répartition de la pression de contact ... 91

Figure 4-28 : Contrainte sous-surface le long de l'axe Y ... 91

Figure 4-29 : Pression de contact en fonction du nombre de cycles d'usure par fretting ... 92

Figure 4-30 : Profil de surface en fonction du nombre de cycles d'usure par fretting ... 93

Figure 4-31 : Mise à jour automatique du maillage ... 93

x

Figure 4-33 : Profondeur d'usure selon la force normale appliquée ... 95

Figure 4-34 : Résultats modèle boulon Ajax ONESIDE ... 96

Figure 4-35 : Résultats modèle boulon BOM ... 96

Figure 4-36 : Résultats modèle boulon standard ... 96

Figure 4-37 : Condition de glissement : boulon Ajax ONESIDE ... 97

Figure 4-38 : Condition de glissement : boulon BOM ... 97

Figure 4-39 : Condition de glissement : boulon Standard ... 98

Figure Annexe 5-1 : Maillage des pièces pour les modèles du test de glissement ... 126

Figure Annexe 5-2 : Maillage des pièces pour les modèles du test de la relaxation ... 128

Figure Annexe 5-3 : Maillage pour les modèles de la résistance au glissement ... 129

Figure Annexe 5-4 : Maillage pour le test de transfert de charge ... 129

Figure Annexe 5-5 : Maillage de tous les composants du pont type ... 134

Figure Annexe 5-6 : Maillage modèle de Hertz et fretting... 134

xi

LISTE DES ABRÉVIATIONS

CSA Canadian Standards AssociationMESI Ministère de l’Économie, de la Science et de l’Innovation MTQ Ministère des Transports du Québec

SQDA Stratégie québécoise de développement de l'Aluminium RCSC Research Council on Structural Connections

MTMDET Ministère des Transports, de la Mobilité durable et de l’Électrification des transports

CMD COEFFICIENT DE MAJORATION DYNAMIQUE

AASHTO American Association of State Highway and Transportation Officials

ASTM American Society for Testing Materials BOM Blind Oversize Mechanically

xii

Remerciements

Au nom d'Allah, le Tout Miséricordieux, le Très Miséricordieux. Toutes louanges et tous remerciements sont dus à Allah, Seigneur de l'Univers, pour tout le bien et tout ce qu'il m'a donné, de m’avoir gardé en bonne santé pour réaliser ce projet de recherche.

Tout d'abord, je voudrais remercier mon directeur de recherche, M. Charles -Darwin Annan, avec qui j'ai pu échanger régulièrement sur des sujets techniques et personnels, même en pleine pandémie. Il a été très accommodant tout au long de mon parcours et m'a donné de nombreuses opportunités d'apprendre. Je remercie aussi Mme Pampa Dey, pour sa disponibilité, ses conseils et son esprit critique. Un remerciement spécial à M. Mario Fafard pour m'avoir engagé comme étudiant à la maîtrise. Cette expérience a été très enrichissante pour moi. Je tiens également à remercier mon ami Hicham et sa petite famille d'avoir été une des causes m’ayant poussé à venir au Canada pour poursuivre mes études, et d'être toujours présents pour me soutenir moralement avec de précieux conseils.

À mes parents sans qui je n’aurais jamais vu le jour, sans qui je n’aurais pu jamais être l’homme que je suis aujourd’hui : vous avez été, vous êtes, et vous serez toujours la lumière qui me guide dans cette vie. Qu’Allah le tout puissant vous préserve et vous procure santé, longue vie, et vous accorde l’éternel Paradis.

A mon grand frère, à ma sœur, les autres membres de ma famille, proche de mon cœur, qui m’ont toujours soutenu, chacun à sa manière, je vous offre ce travail et j’espère être à la hauteur de vos attentes.

À ma femme, ma chère épouse, pour être compréhensible et continuer à me soutenir sans interruption. Merci pour les efforts que tu n’as cessé de me prodiguer pour mener à bien mon travail malgré la distance qui nous sépare, merci d'être à mes côtés. Et n'oublie jamais combien je t'aime.

Enfin, j’aimerais remercier le FRQNT, qui a financé mon projet de recherche. Ce financement m’a permis de me consacrer entièrement à ma maîtrise, et j’en suis reconnaissant. Finalement, je voudrais remercier le Centre de recherche sur l’aluminium Regroupement Aluminium (REGAL) qui m’a permis d’assister à plusieurs conférences et activités de recherche très enrichissantes.

1

Introduction

Mise en contexte

En Amérique du Nord, les ministères font actuellement face à des coûts d'entretien importants pour leurs ouvrages d'art, en particulier les ponts. Aux États-Unis, ils estiment qu'ils investiront près de 140 milliards de dollars pour moderniser 600 000 ponts. En 2007, la valeur totale des ponts au Canada est estimée à 23,9 milliards de dollars. En 2005, le coût de la modernisation, du renouvellement des ponts et des routes urbaines au Canada sont estimés à 66 milliards de dollars (MAADI, 2012).

En fait, malgré de nombreuses interventions pour minimiser la dégradation des ponts, les structures routières continuent de souffrir de la détérioration causée par les conditions climatiques sévères du Canada et l'utilisation de sels de déglaçage sur les routes. Tous ces facteurs accélèrent la corrosion de l’acier, la désagrégation du béton ou la pourriture du bois. Ces défauts font monter le coût annuel d'entretien des infrastructures du réseau routier québécois pour atteindre une somme record de 18,7 milliards de dollars canadiens. Tous ces problèmes sont un fardeau pour les ministères qui tentent de prolonger la durée de vie des ponts et même de minimiser leurs dépenses en termes d'entretien préventif et de peinture pour inhiber la corrosion.

Historiquement, l'utilisation de l'aluminium dans la construction de ponts routiers a été modeste et limitée pour plusieurs raisons : un coût initial relativement élevé par rapport au béton ou à l'acier, une rigidité relativement faible par rapport à l'acier et un manque d'expérience et de savoir-faire de la plupart des ingénieurs en matière de structure d’aluminium, impliquant l’absence chronique de règles de calcul dans les normes d'utilisation de l'aluminium lors de la conception des ponts (MAADI, 2012). En contrepartie, ce matériau présente de nombreuses qualités par rapport aux matériaux de construction conventionnels : une faible densité volumique, une bonne formabilité et une excellente résistance à la corrosion ainsi qu'une grande résilience à basse température.

2

Dans ce contexte, une Stratégie Québécoise de Développement de l'Aluminium (SQDA) a été lancée en 2015 par le gouvernement québécois afin de soutenir et de faire croître l'industrie de la production et de la transformation de l'aluminium. Une partie des fonds alloués à l'effort de recherche dans le domaine est consacrée au développement de l'utilisation de l'aluminium dans les ouvrages d’art. Les Fonds québécois de la recherche sur la nature et les technologies (FRQNT) allouent un budget pour financer divers projets de recherche et développement concernant l'utilisation de l'aluminium dans les ponts. Un de ces projets fera l'objet de ce rapport, qui vise à étudier numériquement un connecteur de cisaillement aveugle entre un tablier en aluminium extrudé et des poutres en acier pour voir s'il permettra une bonne dilatation thermique (compte tenu de la différence du coefficient de dilatation thermique entre les deux matériaux), s’il transfèrera correctement les forces de freinage (empêche la reprise totale de la force par le platelage) et s’il possèdera un bon comportement vis-à-vis le phénomène d'usure (phénomène toujours présent en cas de contact mécanique entre les pièces ) dénommé fretting.

Problématique

A l’heure actuelle, la technique d'assemblage du platelage en aluminium avec des poutres en acier est une tâche fastidieuse et très compliquée à mettre en place. Plusieurs moyens ont déjà été proposés ou testés, mais ils ne répondaient pas parfaitement à certaines exigences ou représentaient même des lacunes face à divers phénomènes. Parmi les choix imposés en tant que solution promotrice, on trouve l'utilisation d'un boulon précontraint ordinaire. Cependant, la géométrie complexe des platelages disponibles sur le marché rend l'accès à l'intérieur des cellules extrudées pratiquement difficile. Par conséquent, parmi les pistes à explorer, on pourrait opter pour le choix d’un boulon aveugle qui serait facile et rapide à installer et répondrait aux recommandations de la norme CSA S6-19 pour instaurer un assemblage anti-glissement. En outre, ce boulon doit satisfaire certaines exigences techniques. En cas de variation de température, la connexion boulonnée doit permettre l'expansion ou la contraction de l'aluminium, puisque le coefficient de dilatation thermique de l’aluminium est le double de celui de l’acier. D’où, à température égale l’aluminium est supposé se dilater et se contracter deux fois plus que l'acier. Au moment du freinage, cette force doit être transférée proprement aux fondations afin qu'elle ne soit pas complètement

3

absorbée par le platelage, ce qui influencera sa durée de vie utile par la suite, d’où l’idée d’empêcher le glissement qui pourrait se produire au niveau de l’interface de contact entre la poutre et le platelage. Finalement, étant donné que le boulon sera bien évidement en contact avec les éléments de notre pont, nous devons investiguer le phénomène du fretting au niveau de la liaison boulonnée.

Objectifs

L’objectif de ce travail de maîtrise est de répondre à la problématique déjà annoncée. Ce projet propose d’étudier numériquement un boulon aveugle dans le but de développer un assemblage anti-glissement entre un platelage extrudé en aluminium et des poutres en acier d’un pont routier. Nous sommes également intéressés à caractériser ce boulon vis-à-vis de plusieurs cas de charge à travers la simulation numérique en utilisant un modeleur d’éléments finis. En outre, nous possédons déjà certains travaux expérimentaux menés par Charron-Drolet (2018) dans le cadre d'un autre projet de maîtrise sur certains aspects de l'étude. Les résultats de cette étude seront utilisés pour valider la méthode numérique utilisée dans la présente étude, afin de renforcer notre manière de modélisation numérique.

La réalisation de ce projet passe par des objectifs qui se divisent ainsi : Objectif global :

Etablir une méthodologie d’analyse d’un boulon aveugle haute résistance sous plusieurs chargements dans un assemblage acier/aluminium.

Objectifs spécifiques :

- Comprendre la tenue de l'assemblage en cisaillement soumis à des fluctuations saisonnières de température, tel que stipulé par la norme canadienne S6-19-Code canadien sur le calcul des ponts routiers;

- Assimiler l'effet du freinage sur la liaison boulonnée et son influence sur l'amplitude de glissement qui pourra se produire au niveau de la surface de contact selon les prescriptions de la norme CSA S6-19;

4

- Apercevoir le comportement de l'assemblage vis-à-vis de l'usure par frottement et quantifier le niveau d'impact dans la zone de contact après certains cycles de charge.

Organisation du mémoire

Ce mémoire contient une introduction, conclusion et 3 chapitres. La première partie est une introduction aux travaux de recherche qui met en évidence la nécessité de mener à bien ce projet et les objectifs que nous essayons d'atteindre. La partie 2 représente le chapitre 1 qui est consacré à l'état des connaissances par rapport au sujet. Des thèmes importants liés au sujet de ce mémoire y sont présentés. Les avantages et les inconvénients de l'aluminium sont décrits, ainsi que l’historique de l'utilisation de ce matériau dans les ponts, que ce soit en Amérique du Nord ou en Europe. Des concepts de platelage contemporains et leurs applications ont également été discutés. Les principaux concepts d'assemblage proposés ou utilisés pour relier un tablier en aluminium avec des poutres en acier sont également expliqués. Enfin, les phénomènes à étudier comme l'effet thermique, le freinage et le fretting ont été déchiffrés.

Le chapitre 2 est consacré à la méthodologie du travail. Dans cette section, le choix de modéliser un boulon par la méthode des éléments finis a été justifié. Ainsi, la manière de valider cette approche a été décrite en détail avec une corrélation des résultats expérimentaux. De plus, une vérification de la résistance au glissement des boulons aveugles choisis a été faite pour finalement monter la configuration du type de pont sélectionné pour vérifier les aspects thermiques et ceux liés au freinage. Un modèle spécifique a été préparé pour étudier le fretting de chaque boulon.

Les résultats sont présentés dans le chapitre 3. Ce chapitre est divisé en deux parties. La première partie montre les résultats obtenus à partir du pont typique, pour les boulons Ajax ONESIDE et BOM, ainsi qu'une comparaison avec les résultats d'un boulon standard avec et sans freinage. Tandis que la deuxième partie se concentre sur les résultats concernant le

fretting au niveau de chaque boulon y compris le boulon ordinaire. Une comparaison entre

tous les boulons a également été jugée nécessaire pour se positionner correctement sur la capacité de chaque boulon.

5

Enfin, un résumé de tous les résultats et des conclusions est présenté dans la dernière partie. Le but est de présenter des recommandations de conception en se basant sur les résultats du travail. La partie se conclut avec des propositions de travaux futurs possibles afin d’approfondir l’étude de ce mémoire.

6

Chapitre 1 : Revue de la littérature

1.1. Aluminium : Avantages et inconvénients

1.1.1. Introduction

L'aluminium est un métal relativement nouveau. Son existence a été proposée par Davy en 1807 et il a été fabriqué pour la première fois en quantités limitées en 1825 par Wöhler. Dans la dernière décennie du 19ème siècle, les premières applications structurelles du métal dans les ballons dirigeables sont rapportées. Cela fait suite à l'invention par Bayer du procédé d'extraction de l'alumine, l'oxyde d'aluminium pur, à partir du minerai abondant, la bauxite. Par la suite, Hall et Héroult avaient indépendamment inventé le procédé d'électrolyse pour réduire l'oxyde et produire le métal de manière plus économique et en quantité suffisante. Les ingénieurs de cette époque ont adopté le nouveau matériau avec beaucoup d'enthousiasme et de nombreuses applications originales en aluminium ont été réalisées au début du 20ème siècle. Des avancées majeures dans l'utilisation du métal n'ont cependant eu

lieu que dans la seconde moitié du siècle. Bien que l'aluminium ait trouvé de nombreuses applications en génie des structures, plusieurs progrès sont envisagés dans l’avenir (Gitter, 2006), Les dernières décennies ont été consacrées à l'analyse du comportement structurel des éléments extrudés et soudés au moyen de recherches théoriques et expérimentales. Les connaissances acquises représentent aujourd'hui la base solide d'une codification moderne. Cela a donné naissance à des développements dans la conception de structures en alliage d'aluminium. Un grand nombre d'alliages d'aluminium peuvent être choisis pour la construction de ponts et de tabliers de ponts (Gitter, 2006), mais ceux qui sont les plus fortement recommandés et utilisés actuellement en raison de leur combinaison supérieure de résistance, de résistance à la corrosion et de facilité de fabrication sont illustrés dans le

tableau 2-1. En général, les alliages de la série 5xxx sont utilisés pour les composants de la

plaque et les alliages 6xxx sont utilisés pour les formes extrudées. L'alliage 6063 est un favori particulier pour ces dernières si des sections complexes et / ou creuses sont requises.

7

Tableau 2-1: Propriétés minimales de certains alliages d'aluminium pour les composants de ponts, l’unité des limites de résistance est le MPa. (Specifications for Aluminum Structures, 2005)

1.1.2. Avantages

Les alliages d'aluminium présentent plusieurs caractéristiques qui s'avèrent très importantes et les rendent très attractifs pour une utilisation extensive dans des structures telles que les ponts (Das & Kaufman, 2007) à savoir:

- Un bon rapport résistance / poids (une combinaison unique de légèreté et de haute résistance) : l'aluminium a un poids unitaire léger, soit seulement un tiers de celui de l'acier. La résistance spécifique la plus élevée de l'aluminium (normalisée pour les densités de masse) dépasse celle de l'acier, et les raideurs spécifiques de l'acier et de l'aluminium (le rapport du module de Young à la densité de masse) sont très proches.

- La légèreté (transport, manipulation et assemblage faciles) : elle permet de simplifier les phases de montage, de transporter des composants entièrement préfabriqués (figure 2-1), de réduire les charges transmises aux fondations, d’économiser de l'énergie lors du montage et / ou en service et de réduire le travail physique.

- Une haute durabilité (résistance à la corrosion) : une excellente résistance à la corrosion, avec une corrosion négligeable même en présence de pluie et de sels de voirie. Cette résistance est attribuable au film d'oxyde protecteur qui se forme naturellement lors de l'exposition à l'air. Le film est généralement invisible, relativement inerte, et adhère fortement à la surface métallique. Une fois formé, ilempêche l'oxydation et se reformera naturellement

8

s'il est endommagé (Tindall, 2008). A titre d’exemple, une étude sur l’aluminium utilisé dans le pont smithfield a dévoilée qu’après 30 ans de fonctionnement l’aluminium était encore en bon état. En effet, l'apparence générale des sections du pont était bonne, toute la surface était couverte de taches d'eau et de piqûres de surface [0,13 mm de profondeur], et une grande partie du matériau de soudure était moins corrodée que les composants du pont adjacent. Finalement, aucune corrosion n'a été trouvée sur la plaque sous les surfaces d'usure (Thompson et al., 1996).

- La fonctionnalité de la forme structurelle (extrudabilité) : une excellente fabricabilité, y compris la facilité du procédé d'extrusion créant des formes creuses complexes optimisées pour la conception structurelle et l'assemblage (figure 2-2). La facilité d'extrusion permet la conception de sections de poutres et de composants plus économiques, plaçant le métal là où il est le plus nécessaire dans une forme ou un assemblage structurel, y compris en prévoyant des raidisseurs intérieurs et des joints.

- Son atout écologique par le recyclage : l'aluminium ne produit pas de charges environnementales en raison de sa protection anti-corrosion. Il peut être recyclé indéfiniment sans perdre aucune de ses caractéristiques supérieures. Ainsi les besoins énergétiques seraient réduits lors de la fabrication de nouveaux produits à partir de matériaux recyclés. Dans ce contexte, le matériau reconverti ne représente que 5% de l'énergie de production d'origine.

9

Figure 2-2 : Différentes formes en aluminium extrudé, d’après Siwowsky (2006).

1.1.3. Inconvénients

Il convient toutefois de noter que certains inconvénients de l'aluminium ont découragé son utilisation plus large dans les ponts (Das et Kaufman, 2007). Le plus important d'entre eux est le coût initial plus élevé (premier coût) des composants du pont en aluminium par rapport aux composants comparables en acier et / ou en béton, qui peut dépendre de la plage de conception de 25 à 75%. Alors que les coûts de maintenance inférieurs des composants du pont en aluminium sur la durée de vie de la structure (principalement le manque de peinture périodique) entraînent un coût total inférieur sur toute la durée de vie d'un pont (coût du cycle de vie) .ce qui constitue un point de plus pour l’aluminium pour compenser son coût initial d’acquisition. Un autre facteur limitant l'utilisation de l'aluminium pour les ponts a été le manque de connaissances générales sur les propriétés et les règles de conception de l'aluminium dans les applications structurelles par de nombreux ingénieurs. Cette lacune entraîne leur réticence à rompre avec les modèles familiers d'utilisation de l'acier et / ou des structures en béton.

1.2. Les ponts routiers / piétonnier en aluminium

1.2.1. En Amérique du Nord10

L'aluminium a été utilisé pour la première fois sur les ponts routiers en 1933. Le remplacement d'un tablier de pont a été effectué au niveau du pont « Smithfield Street » à Pittsburgh, aux États-Unis (Growdon et al., 1934). Ce nouveau platelage en alliage 2014-T6 avec un revêtement de surface en asphalte a remplacé un ancien platelage en bois construit en 1882.Ainsi le poids propre du pont a été réduit de 675 tonnes, ce qui a augmenté la capacité de charge de 4,5 à 16 tonnes et a permis d’accroitre la durabilité du pont (figure 2-3-a). La première travée de pont complétement en aluminium a été achevée en 1946 (Trynidad, 1994)lors de la rénovation d'un pont sur la rivière Grass, placé le long de la ligne de chemin de fer jusqu'à l'usine de transformation de l’éperlan d'Alcoa à Massena, aux États-Unis. C'était l'une des sept travées du pont (les autres travées étaient en acier traditionnel). L'envergure de 30m consistait en deux poutres en tôle d'aluminium avec des connexions rivetées, en alliage d'aluminium 2014-T6. Compte tenu du faible poids de la travée en aluminium, qui était d'environ 25 tonnes, elle ne représentait que 43% du poids des travées en acier (figure 2-3-b).

En 1950, le premier pont au monde entièrement construit en alliage d'aluminium 2014-T6 a pu voir le jour. Le pont Arvida est un pont en arc traversant la rivière Saguenay (Trynidad, 1994). Le poids de l'ensemble de la structure est de 150 tonnes, sa longueur totale est de 153m et sa largeur de 9,75m. Le platelage est en béton armé placé sur la superstructure en aluminium, qui contient des poutres longitudinales et des traverses. Tous les supports sont également en alliages d’aluminium (figure 2-4).

a) Pont « Smithfield Street » à Pittsburgh, b) Pont « Grasse River » à Massena, tirée de Thompson et al. (1996) tirée de Siwowsky (2006)

11

Figure 2-4 : Le premier pont tout en aluminium à Arvida, Canada, d’après Potvin (2006)

De nombreux ouvrages en aluminium ont été construits ou rénovés en Amérique du Nord entre 1933 et 1967. Le tableau 2-2 résume les caractéristiques de certains de ces ouvrages et présente des détails supplémentaires sur ces ponts. L'accent était mis en détails sur les ponts en aluminium qui ont plus de 50 ans, ce que certains appellent l'âge d'or de l'utilisation de l'aluminium, car le prix de l'acier à cette époque a considérablement augmenté avant et après la Seconde Guerre mondiale. Une application moderne de l’aluminium dans les ponts routiers a été discutée dans la section 2.3 de ce rapport.

Tableau 2-2 : Utilisation de l'aluminium dans les ponts en Amérique du Nord, d’après Das et Kaufman (2007)

12 1.2.2. En Europe

Les premières applications de ponts en aluminium en Europe ont été entreprises à la fin des années 40 au Royaume-Uni (Davies, 1962), avec deux ponts mobiles jumeaux à Sunderland et Aberdeen. Le pont Sunderland, construit en 1949, à une longueur totale de 37,0m et une largeur de 5,64m. La superstructure est sous forme de treillis avec des extrémités incurvées. La superstructure en aluminium est constituée de deux alliages différents : les poutres en treillis avec l’alliage 6151 et le platelage avec un alliage d'aluminium 2014A. Le poids total de la travée est de 40% inférieur à celui de la travée similaire en acier (figure 2-5-a).

En 1951, une superstructure de pont toute en aluminium a été construite à Szabadszállás, en Hongrie (Bölcskey et al., 1955). Dans ce pont de 13,2 mètres de long, le tablier contenait deux panneaux en aluminium de 3,15m × 3,66 m, construits avec des longerons de 0,15m et une plaque de 0,008m d'épaisseur placée sur eux et reliés par des rivets en aluminium. Les panneaux étaient supportés par deux poutres en tôle rivetées de 1,05m de haut, contreventées par quatre poutres IPE transversales. La structure était faite d'alliages d'aluminium de la série 2000 (figure 2-5-b).

Bien qu'en 1955 plusieurs ponts routiers en aluminium aient déjà été construits à l'étranger, le seul pont construit avec ce métal en Allemagne était un pont piétonnier. Le premier pont routier en aluminium, le pont Schwansbell enjambant le canal Datteln - Hamm près de Lünen (Werner, 2006), a été ouvert à la circulation en 1956 (figure 2-6). Le pont a été construit comme une structure en treillis. La portée du pont est de 44,2m et comprend dix champs de 4,42m chacun. La largeur totale du pont est de 5,1m, avec une largeur de pont utilisable de 4,5m. Le pont a une capacité de charge de 12 t.

13

a-Deux ponts mobiles à Sunderland,UK, b- Une superstructure toute en aluminium tirée de Tindall (2008) en Hongrie, tirée de Siwowsky (2006)

Figure 2-5 : Utilisation de l’aluminium en Europe

Figure 2-6 : Le pont Schwansbell, Allemagne, tirée de Werner (2006)

Pareillement, en Europe plusieurs ouvrages en aluminium ont été construits ou rénovés entre 1948 et 1962. Le tableau 2-3 résume les caractéristiques de certains de ces ouvrages et présente des détails supplémentaires sur ces ponts.

Plusieurs applications après les années 60 ont été réalisées en Europe, parmi lesquelles nous citons :

- Pont Toro, Nynashamn, Suède, 1987 - Pont de Forsmo, Norvège, 1995 - Pont Real Ferdinando, Italie, 1998

14 - Maidstone, Royaume-Uni, 1999

- Purmerend, Pays-Bas, 2001

- Pont Riekerhaven, Amsterdam, Pays-Bas, 2003 - Pont Aspiration Londres, Royaume-Uni, 2003 - Pont Maarssen, Pays-Bas, 2005

- Pont Westerdok, Amsterdam, Pays-Bas, 2005

Tableau 2-3 : Utilisation de l'aluminium dans les structures de ponts en Europe, d’après Das et Kaufman (2007)

1.3. Les platelages en aluminium

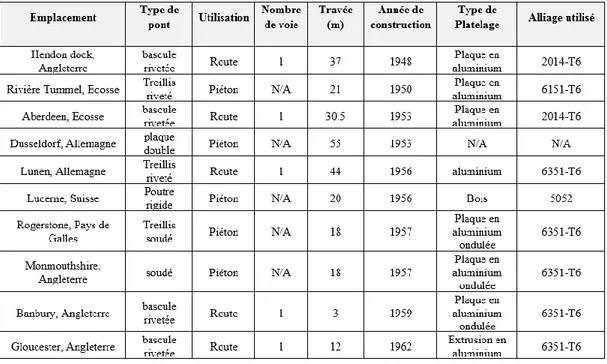

1.3.1. SvenssenSelon (Arrien, 1995), le platelage en aluminium Svenssen est un tablier développé par Lars Svenssen dans les années 80. Depuis, plusieurs pays scandinaves l'ont adopté pour remplacer les anciens platelages (en béton ou acier) de leurs ponts routiers. Ce tablier est composé de plusieurs cellules extrudées à la base d'un alliage 6063-T6. Il est disponible sur le marché en deux formats avec des dimensions différentes (figure 2-7).

En outre, ce type de platelage est conçu pour être posé transversalement sur les poutres afin de facilité la connectivité entre le platelage et la poutre. Chaque extrusion est connectée

15

latéralement au moyen de connexions mâle / femelle que la forme du platelage offre. En ce qui concerne la connexion entre les extrusions et les poutres, elle se fait par une extrusion d’ancrage boulonnée à l’aile supérieure de l’élément porteur. Les boulons sont souvent en acier galvanisé. Cette façon dont les extrusions sont disposées rend la génération de l'action composite presque impossible. Aucune soudure n'est utilisée dans ce système et la surface du platelage est recouverte d'un matériau à base d’acrylique ou d'asphalte. Le seul problème qui limite l’utilisation de ce genre de tablier demeure dans son coût initial d’acquisition.

Figure 2-7 : Système de tablier de pont en aluminium Svenssen, tirée de Arrien (2001)

1.3.2. Alumabridge

Au milieu des années 90, à la suite de l'alliance entre Reynolds Metals Company et la société High Steel Structures Inc., le premier tablier de pont nord-américain a été développé et disponible en deux profils (figure 2-8) (Carol, 1999). Ce platelage se constitue aussi de plusieurs cellules extrudées en alliage 6063-T6 mais contrairement à celui de Svenssen, ce tablier nécessite l’utilisation d’un procédé de soudage soit par MIG «Metal Inert Gas»soit par friction-malaxage, afin de relier les extrusions entre elles pour former un panneau. En plus, le panneau est posé dans le même sens de circulation, ce qui permet de transférer les charges appliquées dans les deux directions : longitudinale et transversale. Dans ce cas, le tablier est dit orthotrope.la surface du platelage est souvent recouverte d'un matériau à base d’époxy.

Les extrusions Alumabridge sont disponibles en profil: 5 et 8 pouces (Figure 2-8). La hauteur de celle de 8 pouces est de près de 203,2 mm tandis que sa largeur est d'environ 304,8 mm. Pour le profil de 5 pouces, il est de 330,2 mm de largeur et 127 mm de hauteur. La différence de géométrie et d'épaisseur de paroi influence bien évidement la résistance et le comportement des extrusions vis-à-vis les charges appliquée. En outre, la raison pour laquelle

16

Alumabridge a conçu un profil de 5 pouces revient au nombre d'opérations de soudage nécessaires pour former un panneau. Le profil de 5 pouces nécessite moins d'opérations que le profil de 8 pouces compte tenu de sa largeur. Et par conséquent, moins de zones fragiles affectées thermiquement.

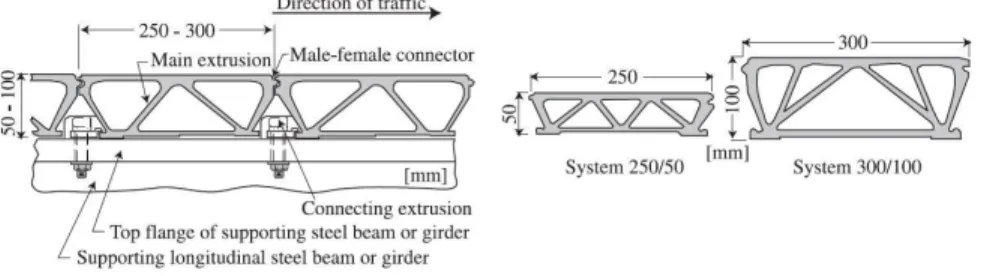

La première utilisation de ce tablier au Canada a été réalisée au niveau du pont St-Ambroise dans la région du Saguenay au Québec en Juin 2015. Ce pont a deux panneaux faits d'extrusions de 8 pouces de haut, soudés en usine par friction malaxage (figure 2-9). Chaque panneau mesure 10,4m de long et 3,75m de large. Les deux panneaux ont été boulonnés ensemble sur le site. La connexion entre le platelage et les poutres principales a été réalisée au moyen d’une plaque pliée et connectée avec un boulon aveugle à expansion (Hollo-bolt) afin d’établir une liaison glissière entre le tablier et les poutres (figure 2-10).

a) Profil à 8 pouces b) Profil à 5 pouces

Figure 2-8 : Système de tablier de pont en aluminium Alumadeck, (photo : Alumabridge)

17

Figure 2-10 : Détail de la connexion boulonnée entre le platelage et les poutres du pont de Saint-Ambroise (Beaulieu, 2015)

1.4. Techniques d’assemblages : Platelage sur poutres

1.4.1. IntroductionPour fabriquer un produit, nous devons connecter tous les éléments qui le composent. Ces composants peuvent être de matériaux et de formes différents, nécessitant parfois des processus d'assemblage spéciaux. Dans le domaine industriel, il existe plusieurs techniques d'assemblage qui permettent de fixer les éléments d'un produit entre eux.

En génie civil, le choix du mode d'assemblage n'est plus diversifié. Dans les prochaines sous-sections, nous divulguerons certaines techniques déjà proposées ou utilisées pour connecter un platelage en aluminium avec des poutres en acier.

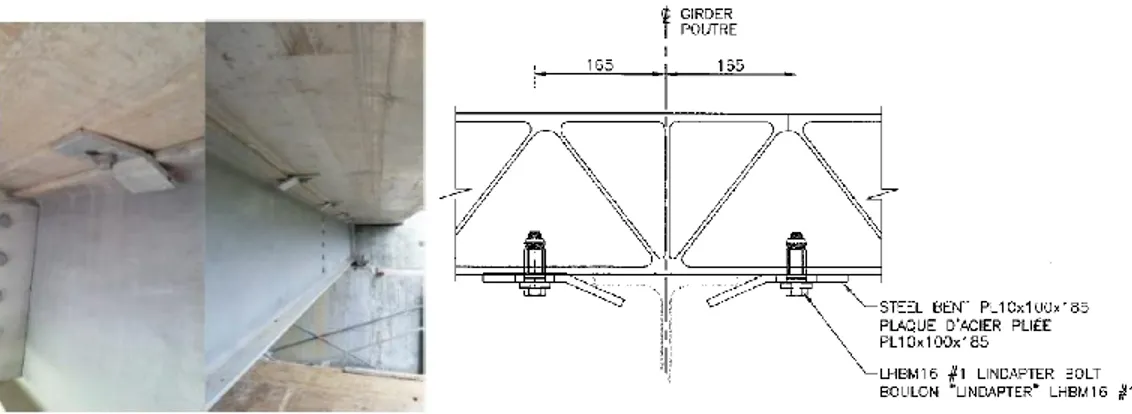

1.4.2. Assemblage spécial (cas du pont KY 974, Kentucky)

Le pont KY 974 a subi une corrosion et des dommages importants au niveau de ses poutres en acier, ainsi que des fissures sur son tablier en béton (figure 2-11). La réparation implique le remplacement des poutres en acier détériorées et d'autres composants de pont connexes. Le tablier en béton endommagé a également été enlevé et a été remplacé par des panneaux de tablier de pont en aluminium (Choo et al., 2012).

Le nouveau tablier en aluminium est placé sur les poutres en acier existantes. Le profil de la section extrudée est soudé afin de faire des panneaux d'environ 2m de long et de 4.47m de

18

large (figure 2-12). Les panneaux de tablier étaient fixés sur les poutres en acier à l'aide d’attaches spéciales. Deux types d’attaches étaient utilisés (figure 2-13); l'une était destinée à fixer le tablier aux poutres intérieures, tandis que l'autre était destinée à être fixée aux poutres de rive. Les attaches étaient en aluminium avec un écrou et un ressort en acier galvanisé pour maintenir une tension constante à la connexion.

Ce type de connexion ne peut pas être utilisé dans notre projet, car elle est spécialement conçue pour un type d'extrusion spécifique. Il s'avère impossible de la placer dans un panneau orthotrope. Ainsi, nous recherchons un moyen de développer une action composite (partielle ou complète) qui nous permettra par la suite d'accommoder les forces de freinage, ce que nous ne pouvons pas réaliser avec ce concept.

Figure 2-11 : Fissuration du tablier en béton, tirée de Choo et al. (2012)

19

Figure 2-13 : Fixation du platelage avec les poutres en acier, tirée de Choo et al. (2012)

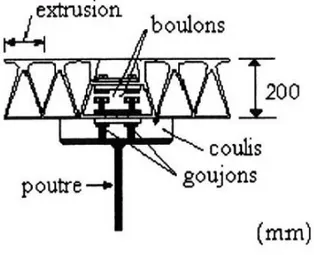

1.4.3. Goujons de cisaillement

Après avoir développé le premier concept de platelage en aluminium par Alumadeck, les concepteurs ont pensé à la connexion à mettre en place pour assurer une connexion rigide, qui devrait pouvoir éliminer tout type de glissement entre les panneaux en aluminium et les poutres en acier. Selon (Carol, 1999) la liaison entre le tablier et les poutres est réalisée au moyen de goujons et d'un coulis de ciment (figure 2-14). La première installation consiste à fixer des goujons sur les poutres; les extrémités des panneaux qui se trouvent de part et d'autre des poutres sont ensuite fixées avec des boulons, puis un coulis de ciment est déposé pour combler le vide. Un concept similaire a été proposé dans (Robert, 1997), qui est également basé sur l'utilisation de goujons et de coulis de ciment (figure 2-15). Il faut juste préciser que ce type de connexion nécessite une main-d'œuvre expérimentée. Il devient donc coûteux en cas de réparation compte tenu du nombre d'opérations à effectuer pour entretenir la zone affectée. En outre, il convient de noter qu'en cas de dommages éventuels, la recyclabilité de l'aluminium devient presque impossible compte tenu de la difficulté à se débarrasser des traces de ciment. De plus, il faut garder à l'esprit que l'interaction ciment / aluminium pourrait créer une problématique de contraintes élevées en cas d’une variation de la température due à la différence en termes de coefficient de dilatation thermique entre les deux matériaux. Tous ces faits nous empêchent de compter sur une utilisation intensive de ce type de connexion.

20

Figure 2-14 : Connexion entre le tablier Alumadeck et les éléments porteurs, tirée de Carol (1999)

Figure 2-15 : Une autre proposition pour connecter le tablier Alumadeck, tirée de Robert (1997)

1.4.4. Les boulons à Hautes Résistances

Un boulon HR (haute résistance) est en acier à haute limite d'élasticité. Le boulonnage nécessite une valeur de serrage suffisamment élevée pour provoquer une force de précontrainte. Grâce à cette précontrainte, le transfert de charges se fait par frottement et non par contact comme des boulons ordinaires. À son tour, la norme canadienne CSA S6-19 exige que les boulons utilisés dans les ponts soient précontraints afin d'assurer un assemblage anti-glissement. Il existe plusieurs grades de boulons à haute résistance qui peuvent être employés selon la norme ASTM F3125 / F3125M, parmi les grades existants : A325, A490, F1852 et F2280. La différence entre eux se manifeste dans la limite d'élasticité et de rupture. Selon les

21

spécifications fournies dans (Research Council on Structural Connections, 2014) les boulons doivent pouvoir être précontraints à 70% de leur limite de rupture.

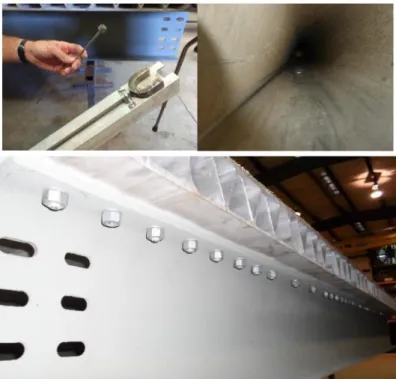

La première utilisation de boulons pour assembler un tablier en aluminium avec des poutres en acier remonte aux tests expérimentaux réalisés au sein d’un laboratoire en Floride sur les deux générations d'extrusions d'Alumadeck (Beaulieu, 2015). Les panneaux étant posés perpendiculairement aux membrures transversales qui s'appuieront ensuite sur les poutres principales (figure 2-16), les chercheurs ont inventé une méthode authentique pour pouvoir installer les boulons HR. Ils ont utilisé un équipement magnétique composé d'un bras métallique sur lequel on fixe un aimant (figure 2-17), le rôle de ce dernier est de pouvoir positionner les boulons à l'intérieur des cavités des extrusions, et d'autre part, d’immobiliser les boulons aux moments de serrage pour éviter la rotation de la tête de boulon. Une fois l'opération terminée, les membrures peuvent être reliés aux poutres principales avec les boulons conventionnels car il y aura suffisamment d'espace pour entamer le serrage.

Figure 2-16 : Vue d’ensemble des deux panneaux montés sur les poutres de support, tirée de Beaulieu (2015).

22

Figure 2-17 : Équipement magnétique développé pour le positionnement des boulons, tirée de Beaulieu (2015).

1.5. Assemblages boulonnés

1.5.1. Boulon haute résistanceComme déjà annoncé, la norme canadienne CAN/CSA-S6-2019 exige un assemblage anti-glissement dans les ponts. Ce qui nous conduit automatiquement à l’utilisation des boulons précontraints. Les assemblages anti-glissement sont ceux qui s'appuient sur le frottement entre les surfaces de contact pour résister en toute sécurité à la charge. Selon la norme l’utilisation de ce type de connexion est nécessaire lorsque le joint est soumis à une charge de fatigue, ou quand les trous sont surdimensionnés ou oblongs. Une fois que les boulons sont bien serrés, il existe une variété de méthodes pour atteindre la précontrainte minimale requise :

- La méthode du tour d’écrou;

- L’installation à l'aide d'une clé calibrée (dynamo tachymétrique); - L’utilisation de boulons à tension contrôlée;

- L’utilisation d’indicateurs de tension directe.

23

- A307 - Acier à faible teneur en carbone : pas couramment utilisé. Il est utilisé uniquement pour les membres secondaires ;

- A325 - Acier à haute résistance teneur moyenne en carbone : le plus couramment utilisé dans les constructions ;

- A490 - Acier traité thermiquement à haute résistance : coûte plus cher que l'A325, mais il est plus solide, donc pas besoin de beaucoup de boulons ;

Selon (Research Council on Structural Connexions, 2014), la force minimale requise 𝑇0

pour serrer le boulon est décrite comme suit :

𝑇0 = (70% ∗ 𝐹𝑢) ∗ ( 75% ∗ 𝐴𝑏)

Où :

−𝐹𝑢 : est la résistance ultime minimale spécifiée en traction du boulon en MPa ; −𝐴𝑏 : est l’aire brute transversale d’un boulon en mm2 ;

Pour le calcul de 𝑇0, on prend 70% de la résistance ultime minimale 𝐹𝑢 et 75% de l’aire brute transversale du boulon pour prendre en considération l’enlèvement de la matière au niveau de la tige causé par la présence des filets.

Selon l’article (A10.1.6.4, CSA S6-19), tous les boulons à haute résistance doivent être serrés de façon contrôlée par rotation de l’écrou. Le tableau 2-4 résume les prescriptions à respecter, selon le matériau utilisé, pour l’espacement des boulons, la distance minimale aux rives, la distance minimale à l’extrémité et la distance maximale à la rive ou à l’extrémité.

24

Tableau 2-4 : Règles de positionnement des boulons

Acier Aluminium

Espacement des boulons

2.7 𝑑𝑏 < s (article. 10.18.4.4)

2.5 𝑑𝑏 < s (article. 17.22.2.10.5)

Distance minimale aux

rives

Tableau 10.11 (Annexe 1)

selon le diamètre du boulon

1.25 𝑑𝑏 < s (article. 17.22.2.10.9) Distance minimale à l’extrémité 1.5 𝑑𝑏 < s (article. 10.18.4.9) 1.5 𝑑𝑏 < s (article. 17.22.2.10.10) Distance maximale à la rive ou à l’extrémité 8 𝑒𝑥 ou 125 mm (article. 10.18.4.10) Min = (8 𝑒𝑥 , 90 mm) (article. 17.22.2.10.11) Avec : 𝑑 𝑏 : diamètre du boulon en mm2 ;

𝑒 𝑥 : l’épaisseur de l’élément extérieur en mm.

Les résistances au glissement et à l'écrasement dans un assemblage boulonné sont résumés dans le tableau ci-dessous :

25

Tableau 2-5 : Formules de calcul de la résistance au glissement et à l'écrasement

Critère Etat limite Acier Aluminium

Résistance au glissement Service 𝑉𝑠 = 0.53 𝑐𝑠 𝑘𝑠𝑚 𝑛 𝐴𝑏𝐹𝑢 (Article 10.18.2.3.2) 𝑉𝑠 = 0.15 𝑛 𝑚 𝐴𝑏𝐹𝑢 (Article 17.22.2.4.2) Ultime 𝑉𝑟 = 0.6 𝜙𝑏 𝑛 𝑚 𝐴𝑏𝐹𝑢 (Article 10.18.2.3.3) 𝑉𝑟 = 0.6 𝜙𝑓 𝑛 𝑚 𝐴𝑏𝐹𝑢 (Article 17.22.2.3) Résistance à l’écrasement Ultime 𝐵𝑟 = 3 𝜙𝑏𝑟𝑛 𝑡 𝑑 𝐹𝑢 (Article 10.18.2.3.3) Min (𝐵𝑟 = 𝑒 𝜙𝑢 𝑡 𝐹𝑢 , 𝐵𝑟= 2 𝜙𝑢𝑑 𝑡 𝐹𝑢) (Article 17.22.2.6.1) Avec :

𝑐𝑠 et 𝑘𝑠 : voir tableau 10.9 ( Annexe 1 ) ; m : nombre de plans de cisaillement; n : nombre de boulons;

𝐹𝑢 : résistance ultime minimale spécifiée en traction du boulon, en MPa ; 𝐴𝑏 : aire brute transversale d’un boulon, en mm2 ;

t : épaisseur de la plaque, en mm ; d : diamètre du boulon, en mm2 ;

e : la distance perpendiculaire entre l’axe du trou et la rive d’extrémité dans le sens de la charge. Elle doit être supérieure ou égale à 1,5d et son unité est le mm.

Notez également que la norme CAN/CSA-S6-19 requiert certaines recommandations supplémentaires lors de l'utilisation de l’aluminium dans un assemblage boulonné. Selon

26

l’article (17.22.2.10.2) le diamètre nominal du trou ne doit en aucun cas dépasser de plus de 1 mm celui du boulon jusqu'à 12 mm de diamètre. Si celui-ci est supérieur à 12 mm, un dépassement de 1,5 mm est toléré. Pour le traitement de surface de la zone de contact, il doit être préparé à l’avance avec un jet de sable ou un traitement équivalent selon (17.22.2.10.3). Enfin, l'utilisation de rondelles est fortement requise sous la tête des boulons et sous les écrous (17.22.2.10.13).

1.5.2. Boulons aveugles

Les connecteurs à boulon aveugle sont des éléments de fixation qui peuvent être attachés et détachés sur un côté d'une structure. Ils permettent une installation plus rapide et facile. Ce type de boulon a la capacité d'introduire la tête de boulon et la rondelle dans la zone inaccessible de la liaison. Chaque boulon aveugle a sa propre méthode pour empêcher la rotation de la tête pendant le serrage selon la technologie adoptée.

a) Boulon : Hollo-bolt

Les boulons Hollo-bolt (figure 2-18) sont des attaches mécaniques convenables pour assembler les profils creux, les tubes et les composants accessibles uniquement par un côté. Ils sont composés d’un manchon d'expansion et d’un écrou en forme de cône qui, lorsque le boulon est serré, est enfoncé à l'intérieur du manchon, et ce, pour créer un effet de calage et élargir l'attache. Contrairement aux connexions boulonnées ou soudées classiques, les boulons aveugles à expansion peuvent être rapidement installés en insérant simplement la fixation dans un trou pré-percé et en serrant avec une clé dynamométrique. En raison du processus d'installation plus rapide, les travaux sur site sont réduits et, par conséquent, le coût et le délai du projet de construction sont réduits. La plage de serrage totale va de 3 mm pour le plus petit diamètre à 86 mm pour le plus grand diamètre (Lindapter International). Sachant que ce boulon est fabriqué avec un acier doux, il est possible d’assurer une protection élevée contre la corrosion. Les boulons sont livrés en modèle standard avec une protection JS500 supplémentaire ou sont galvanisés par immersion à chaud. Comme mentionné préalablement, ce boulon a été utilisé dans le pont de St-Ambroise pour connecter la plaque pliée avec le platelage en aluminium. Le serrage qu’on peut atteindre avec ce genre de boulon n'excède pas 45 kN, force qui est largement faible pour développer un assemblage anti-glissement,

27

sachant que le matériau avec lequel il est fabriqué n’est pas conforme aux prescriptions de la norme CSA S6-19.

Figure 2-18 : Boulon Hollo-Bolt, (selon la compagnie Lindapter)

b) Boulon Ultra-twist

Le boulon ultra-twist (figure 2-19) est un boulon aveugle à usage multiple développé par la société Huck Fasteners. Grâce à ses caractéristiques mécaniques élevées, il répond aux exigences de l'ASTM F3125 grade A325. Ce boulon pourra atteindre un effort de serrage allant jusqu’à 128 kN pour un diamètre de 20mm. Le scénario d’installation est bien décrit dans l’Annexe 2.

Figure 2-19 : Boulon Ultra-Twist de Huck Fasteners

Ce boulon a été testé dans le protocole expérimental qui fait partie d’un projet de recherche mené par Charron-Drolet (2018). Les essais effectués visaient à étudier la capacité du boulon à atteindre la force de serrage minimale requise par la norme CSA S6-19, et à suivre l'évolution de la précontrainte en fonction du temps et de la température pour évaluer la perte de précontrainte due à la relaxation. Les résultats ont montré qu'il était difficile d'atteindre la

28

charge de précontrainte minimale pour ce boulon. Malgré la force de serrage moyenne inférieure à celle des boulons ASTM F3125-A325, un enfoncement non-uniforme a été constaté sous la rondelle formée entre la tête du boulon et la plaque en aluminium (figure

2-20).

Parmi les inconvénients révélés aussi par cette étude, se trouve celui au niveau de la composition chimique du boulon qui rend le processus de galvanisation impossible. Ce qui est incompatible avec l'article (17.4.4) de la norme CSA S6-19 qui impose la galvanisation des boulons précontraints. Par ailleurs, le coût initial d’acquisition de ce boulon est assez élevé, presque 35 USD, comparé à l’Ajax ONESIDE qui coûte 8 USD.

Figure 2-20 : Enfoncement de la rondelle sous la tête d'un boulon Huck Ultra-twist, tirée de Charron-Drolet (2018)

c) Boulon Ajax ONESIDE

A l’instar des boulons précédents, le boulon Ajax ONESIDE (figure 2-21) est également un boulon aveugle à usage structural multiple. Il contient un boulon à tête circulaire, une rondelle étagée, un manchon en option (pour cisaillement) et un écrou standard. Il pourra être serré avec la méthode du tour d’écrou (figure 2-22), ce qui répond parfaitement aux exigences de l’article (A10.1.6.4. CSA S6-19). Ses propriétés mécaniques sont aussi intéressantes compte tenu de leurs similitudes avec celles du boulon ASTM F3125 grade A325 défini dans

29

la section 2.5.1. Finalement, le boulon ONESIDE est disponible en acier galvanisé à chaud, ce qui rend son emploi dans un assemblage en aluminium largement possible. Dans (Hosseini et al., 2020), il a examiné les performances du boulon aveugle sous des charges statiques et de fatigue. Les spécimens de connecteurs de cisaillement pour boulons aveugles ont démontré un comportement cohérent sous une charge statique. En termes de ductilité, les connexions ont montré des niveaux de ductilité de cisaillement considérables dépassant 6 mm sans signe de défaillance, répondant ainsi aux exigences de l'Eurocode 4. Dans Charron-Drolet (2018) la relaxation du boulon ONESIDE ainsi que l’effet des cycles de température sur la précontrainte du boulon ont été étudiés. Nous aborderons ces aspects plus tard dans les prochaines sections. Le boulon ONESIDE est disponible en acier galvanisé à chaud, coût 8 US dollars, peut atteindre la force de précontrainte requise, et rencontre les recommandations de la norme CSA en terme d’utilisation des rondelles.

L’installation du boulon ONESIDE requiert l’utilisation d’un outil spécifique conçu pour cette tâche (figure 2-23). Les étapes d’installation sont décrites comme suit :

- Faites glisser l'écrou / la rondelle pleine et la rondelle pliable sur le corps de l'outil. Placez le boulon sur l'outil d'installation en tirant le manchon de l'outil vers le bas pour engager le boulon à l'extrémité avant de l'outil. Puis tirez le manchon vers l'avant pour verrouiller le boulon en place ;

- Pliez la rondelle pliable dans la zone mince de l'outil d'installation. Guidez le boulon et la rondelle pliable à travers le trou ;

- Faires pivoter l'outil d'installation pour déplier la rondelle pliable, retirez l'outil d'installation et placez la rondelle pliable contre l'arrière du joint ;

- Faites glisser la rondelle pleine et l'écrou sur le boulon et serrez l’écrou.

De plus amples informations sur les caractéristiques de ce boulon ont été rapportées à

30

Figure 2-21 : Boulon ONESIDE (Ajax Fasteners, 2017)

Figure 2-22 : Boulon ONESIDE serré avec la méthode du tour d’écrou (Ajax Fasteners, 2017)

Figure 2-23 : Composants du boulon ONESIDE avec l’outil d’installation (Ajax Fasteners, 2017)

31 d) Boulon BOM (Blind Oversized Mechanically)

Le boulon BOM (figure 2-24) est un boulon aveugle à usage multiple développé par Huck fasteners. Ce boulon suit presque la même technique de serrage que celle d’Ultra-Twist, sauf qu’il n’y a pas d’écrou pour serrer le boulon, car on procède d’une autre manière qu’on explicitera par la suite. Ce boulon peut atteindre une force de serrage allant jusqu'à 90 kN, une force considérable qui peut nous éviter des problèmes d'enfoncement autour du trou observés lors de l'utilisation du boulon Ultra-Twist. De plus, selon le constructeur, les performances en fatigue et en vibration du boulon BOM sont intéressantes, car la conception des assemblages anti-glissement est fortement souhaitée dans les ponts pour surmonter les problèmes de fatigue.

L’installation du boulon BOM requiert aussi l’utilisation d’un outil spécifique, les étapes d’installation sont décrites comme suit :

- Appuyez sur la gâchette de l’outil pour lancer l'action de traction. Au fur et à mesure que l'outil tire sur le pilon, la conception unique du collier empêche l'action de sertissage jusqu'à ce que le bulbe maximal permis se forme à l'arrière;

- Une traction continue sur la queue du pilon rapproche les pièces, et l'enclume de sertissage surmonte l'écart et se déplace sur la longueur du collier, verrouillant solidement le collier à la goupille;

- Une fois le collier estampé, l'outil éjecte la fixation et libère l'extracteur pour terminer la séquence.

La brochure technique de ce boulon donne plus de détails en Annexe 4.

32

1.6.

Effet thermiqueLa superstructure du pont est comme chaque système extérieur, elle est exposée aux variations de la température. Ces dernières sont régies par les mécanismes de transfert thermique, dont on distingue trois types qui peuvent coexister (figure 2-25) :

- La conduction : elle représente la circulation de la chaleur dans un matériau ou le passage de la chaleur d’un corps à un autre par le biais du contact physique entre eux; - La convection : ce mode de transfert ne concerne que les fluides ou les échanges entre un solide et un fluide. Ce mode est affecté fortement par la température de l’air ainsi que par les mouvements causés par le vent.

- Le rayonnement : c’est un transfert d’énergie par transmission d’ondes électromagnétiques entre deux surfaces (même dans le vide).

Figure 2-25 : Mécanismes de transfert de chaleur des tabliers de pont, tirée de Kappayil et al. (1996)

33

Étant donné que les phénomènes de transfert de chaleur sont généralement complexes à estimer et que les données météorologiques relatives au vent et au rayonnement solaire ne sont pas disponibles partout, la norme canadienne CSA S6-19 nous propose une méthode simplifiée pour estimer la température effective dans un pont routier. La section (3.9.4. CSA S6-19) est consacrée à une étude dans ce sens et propose une estimation des températures effectives minimales et maximales à considérer pour un pont. Tout d’abord, il faut trouver les températures journalières moyennes minimales et maximales en fonction de l’emplacement possible du pont, en se référant aux figures A3.1.1 et A3.1.2 du code(Voir

Annexe 1 ). Ensuite, ces températures doivent être corrigées conformément au Tableau 3.8 de la norme CSA S6-19 (Annexe 1) selon le type d’ossature. En outre, on ajoute encore une autre correction due à l’effet de la hauteur selon la figure 3.5 de la norme CSA S6-19. La dernière correction de la température effective doit prendre en compte le moment des travaux de construction. A cet effet, l’article 3.9.4.2 CSA S6-19 stipule que lors de l’exécution des travaux sur chantier la température à ce moment est égale à 15 °C. Finalement, la température est appliquée en tenant compte de la différence de température entre le haut du platelage et le bas des poutres (article 3.9.4.4 CSA S6-19) qui est souvent appelé gradient de température. La norme CSA S6-19 recommande le calcul de trois gradients de température. En hiver, il faut rechercher un gradient positif et un négatif entre le bas et le haut de la superstructure. Cependant, pour l'été, un seul gradient positif suffit. Pour ce faire, nous devons nous baser sur la figure 3.6 de la norme (cf. Annexe 1).

À la toute fin, ces températures doivent être pondérées en fonction de l’état limite considéré (ELU ou ELS). Pour cela, il faut se référer au Tableau 3.1 de la norme CSA S6-19 (Annexe 1).

On peut récapituler le contenu de ce paragraphe, en utilisant une formule simplifiée pour trouver les bornes du gradient dans chaque saison :

𝑇𝑏 = 𝑇𝑚𝑜𝑦_𝑚𝑎𝑥+ 𝑇𝑒𝑓𝑓_𝑚𝑎𝑥+ 𝑅𝑇𝑒𝑓𝑓_𝑚𝑎𝑥− 15 + 𝐺𝑟𝑎𝑑 (2.1)