© Marie-Pier Trépanier, 2018

Conceptualisation d'un outil d'aide à la décision pour la

planification de la production de plancher de bois franc

Mémoire

Marie-Pier Trépanier

Maîtrise en sciences de l'administration - avec mémoire

Maître ès sciences (M. Sc.)

ii

Conceptualisation d'un outil d'aide à la décision pour la

planification de la production de planchers de bois franc

Mémoire

Marie-Pier Trépanier

Sous la direction de :

iii

RÉSUMÉ

Afin de rester compétitives dans un marché où la personnalisation de masse est omniprésente, les entreprises d’aujourd’hui n’ont d’autres choix que d’avoir une gestion efficace de leur chaîne d’approvisionnement par une vision globale des opérations de l’entreprise ainsi que des données intégrées.

Dans un environnement en constante évolution comme aujourd’hui, les entreprises s’ajustent et continuent à remplir leur rôle de satisfaire la demande et de croître selon les besoins. Par contre, rares sont celles qui se permettent de revoir leur processus de prise de décision en fonction des nouveaux modèles d’affaires et nouvelles façons de faire. Parfois, il est plus simple de s’ajuster que de refaire les processus.

Ce mémoire propose une solution pour le secteur manufacturier de planchers de bois franc par la conceptualisation d’un outil d’aide à la décision afin de permettre une vision globale de la production avec des données en temps réel. Ceci permettra une meilleure planification à tous les niveaux de la chaîne d’approvisionnement, en partant de l’achat des matières premières, en passant par la production, allant jusqu’au service à la clientèle.

La modélisation conçue est ensuite simulée par une approche de simulation à évènements discrets afin de valider la situation actuelle, d’identifier les principaux problèmes et d’explorer des pistes de solutions futures. Les résultats démontrent le potentiel d’identification des goulots dans le processus de production et de prise de décision, et couplé à l’outil de visualisation proposé, ont le potentiel d’augmenter la performance de l’entreprise à plusieurs niveaux.

iv

ABSTRACT

In order to remain competitive in a market where mass personalization is ubiquitous, today's companies have no choice but to effectively manage their supply chain through a global vision of the operations of the company as well as integrated data.

In an ever-changing environment like today, businesses are adjusting and continuing to fulfill their role of meeting demand and growing as needed. On the other hand, few are able to review their decision-making process based on new business models and new ways of doing things. Sometimes it is easier to adjust than to redo the processes.

This dissertation proposes a solution for the hardwood flooring manufacturing sector by conceptualizing a decision support tool to allow global visibility of production with real-time data. This will enable better planning at all levels of the supply chain, from the purchase of raw materials, through production, to customer service.

The designed modeling is then simulated by a discrete event simulation approach in order to validate the current situation, identify the main problems and explore avenues for future solutions. The results demonstrate the potential for identifying bottlenecks in the production and decision-making process, and coupled with the proposed visualization tool, have the potential to increase the company's performance at multiple levels.

v

Table des matières

RÉSUMÉ ... iii

ABSTRACT ... iv

Table des matières ... v

Liste des tableaux ... vi

Liste des figures ... vii

Remerciements ... viii CHAPITRE 1 : INTRODUCTION ... 1 1.1 Mise en contexte ... 1 1.2 Problématique ... 2 1.3 Revue de littérature ... 4 1.3.1 Modélisation ... 4 1.3.2 Simulation ... 6 1.4 Méthodologie ... 15 1.5 Objectifs ... 15 1.6 Organisation du mémoire ... 16

CHAPITRE 2 : Présentation du partenaire ... 17

CHAPITRE 3 : Cartographie de la situation de notre partenaire ... 20

3.1 Classification par catégories de produits ... 21

3.1.1 Catégorie 1 : Bois franc classique ... 22

3.1.2 Catégorie 2 : Bois franc d’ingénierie ... 22

3.2 Classification géographique ... 23

3.2.1 Ville A ... 24

3.2.2 Ville B ... 25

3.2.3 Ville C... 25

CHAPITRE 4 : Conceptualisation d’un outil d’aide à la décision ... 26

4.1 Cueillette d’information ... 26

4.2 Outil d’aide à la décision ... 28

4.2.1 Visualisation par calendrier ... 29

4.2.2 Visualisation par niveaux ... 33

4.3 Conclusion ... 35

CHAPITRE 5 : Expérimentation ... 36

5.1 Paramètres du modèle ... 36

5.2 Simulation ... 39

5.3 Analyse des résultats ... 40

5.3.1 Situation actuelle ... 40 5.3.2 Expérimentations ... 43 5.4 Conclusions ... 47 CHAPITRE 6 : Conclusion... 49 BIBLIOGRAPHIE ... 50 ANNEXE A ... 55

vi

Liste des tableaux

Tableau 1 : Code de couleurs ... 29

Tableau 2 : Légende des alertes ... 31

Tableau 3 : Légende de la typographie ... 33

Tableau 4 : Statuts des commandes ... 34

Tableau 5 : Pourcentage d’utilisation moyen des serveurs ... 41

Tableau 6 : Données sur les files d’attente des serveurs ... 42

Tableau 7 : Résultats de la simulation en réduisant le temps de traitement de 20% sur un serveur à la fois. ... 45

Tableau 8 : Résultats de la simulation en réduisant le temps de traitement de 20% sur deux serveurs à la fois... 46

Tableau 9 : Résultats de la simulation en doublant les livraisons entre Ville A et Ville B ... 47

vii

Liste des figures

Figure 1 : VSM bois franc classique ... 22

Figure 2 : VSM bois franc d’ingénierie ... 23

Figure 3 : Schéma des opérations du partenaire ... 24

Figure 4 : Page d’accueil ... 29

Figure 5 : Ingénierie avec et sans les commandes complétées masquées ... 30

Figure 6 : Aperçu d’une même semaine pour chaque département ... 32

viii

Remerciements

Je souhaite adresser mes plus sincères remerciements aux personnes qui m’ont apporté leur aide et leur soutien en contribuant à l’élaboration de ce mémoire de près ou de loin.

Ces remerciements vont tout d’abord à celui qui m’a accompagné et encouragé tout au long de ma maîtrise, le professeur Leandro C. Coelho. Je te remercie pour ton dévouement exemplaire ainsi que pour toutes les heures que tu as prises pour m’écouter, me conseiller, me rassurer et me soutenir. J’apprécie ta générosité et les connaissances que tu prends goût à partager avec passion avec tous tes étudiants.

Je tiens aussi à remercier le corps professoral et administratif de la Faculté des sciences de l’administration de l’Université Laval pour leurs efforts à nous assurer une formation pertinente, à la fois théorique et pratique, donnée par des professeurs experts en leur domaine.

J’aimerais également exprimer ma reconnaissance et gratitude auprès de l’entreprise qui a rendu ce mémoire possible et utile. Grâce à tout le personnel, j’ai pu apporter un aspect pratique à mes recherches. En effet, leur générosité et leur ouverture, ainsi que leur précieuse collaboration ont fait de ce projet une expérience à la fois enrichissante et plaisante.

Enfin, je remercie tous mes collègues de laboratoire qui ont permis de rendre de nombreuses heures de travail agréables. Sans oublier mes précieux proches et amis qui ont été présents tout au long de mes études et qui ont toujours appuyé mes choix.

1

CHAPITRE 1 : INTRODUCTION

L’industrie de la fabrication de produits en bois a des défis particuliers. En effet, l’irrégularité de la matière occasionne un phénomène stochastique dans les procédés de production. Le bois est une matière vivante sensible aux changements de température et d’humidité. Son irrégularité vient également du fait qu’une même recette donne toujours un résultat différent. Si deux arbres identiques sont plantés en même temps et affectés par les mêmes conditions, ils risquent très fortement de croître différemment. Lors de la vente de bois vert, les planches sont séparées par essence et par catégorie. Toutefois, dans une même catégorie, on y retrouvera différents grades, différentes longueurs et différentes largeurs. De plus, les temps de séchage changent à travers les saisons et dépendent aussi de la provenance du bois, et ce, pour chaque essence.

1.1 Mise en contexte

À travers les différents procédés de transformation, le bois fournit des rendements de manière stochastique. Lorsque les planches sont triées et découpées en fonction de plusieurs critères, dont leurs nœuds, la perte de matière variera d’une fois à l’autre ainsi que les produits qui en résulteront également. Parfois, il y aura plus de planches d’une certaine largeur ou d’un certain grade par exemple.

En plus de ce phénomène, les diverses étapes de production séparant le tronc d’arbre au plancher font en sorte qu’il est plus complexe d’offrir un service de qualité et rapide. Il existe aussi des saisons où il est impossible d’aller dans les forêts chercher les billots de bois, et donc, où il est plus difficile de s’approvisionner.

En plus d’une longue durée de transformation, le temps d’approvisionnement peut aussi ajouter des délais et contraintes. Pour la majorité des essences, leur disponibilité n’est pas constante au cours de l’année. Pendant des saisons

2

spécifiques, il est très difficile de s’approvisionner de certaines essences. De plus, une fois commandé, il n’est pas toujours possible de connaître les dates de livraison à l’avance. Ces délais, ainsi que les nombreuses étapes de transformation mènent à des durées de fabrication assez longues. Une fois le bois vert dans la cour, il faut latter les paquets pour le séchage. Ainsi, les paquets de bois restent à l’extérieur et commencent immédiatement à sécher tranquillement. Ensuite, ils sont mis dans les séchoirs où ils passent quelques semaines, dépendamment de l’essence, de la saison et de la provenance du bois. Une fois sortis des séchoirs, ils doivent rester à l’air libre pour se tempérer avant de passer aux étapes de production qui sont différentes d’un type de produit à l’autre. De l’achat à la vente, le cycle complet dure entre trois et six mois.

Un tel processus demande un contrôle et une visibilité intégrale, de la chaîne d’approvisionnement allant jusqu’à la satisfaction du client. D’ailleurs, lorsqu’un client passe une commande, il la voudra rarement pour quatre mois plus tard, c’est normalement beaucoup plus rapide. C’est pourquoi il est nécessaire de débuter la chaîne de production en flux poussés basés sur les prévisions afin d’acheter le bois nécessaire avant d’avoir une commande et même commencer le séchage et la production également. Lorsqu’un client appelle pour passer une commande, l’entreprise doit être en mesure de lui dire pour quelle date il peut s’attendre à la recevoir. Pour ce faire, l’inventaire des produits en cours de fabrication doit être connu parfaitement, et ce, pour chacune des étapes de transformation. De plus, bien connaître les durées des processus de production est aussi un élément crucial pour une bonne gestion de la production.

1.2 Problématique

Comme il a été expliqué, la réalité d’une fabrique de planchers de bois franc comporte plusieurs défis. Effectivement, l’effet vivant et stochastique de la matière première complique la planification de la production et la compréhension rapide de l’état des procédés. Bien qu’en moyenne les pourcentages annuels de variations

3

dans la transformation du bois n’aient pas de grands écarts types, ce n’est pas le cas quand on analyse les données par lot.

Afin de pouvoir livrer des produits de qualité dans un délai raisonnable, il est essentiel d’avoir un bon portrait de la situation à toutes les étapes d’approvisionnement et de production.

Le mandat donné pour l’accomplissement de ce mémoire consiste à réaliser le concept d’un outil qui permettra une visualisation globale de la situation actuelle précise et en temps réel en matière de commande, stock, production, délai, etc., pour un éventuel logiciel.

Évidemment, l’outil devra tenir compte de toutes les contraintes spécifiques à la production de planchers de bois franc. Par exemple, il est impossible de savoir à l’avance ce que le bois acheté donnera comme résultat en termes de produits (grades, largeurs, longueurs, etc.). C’est-à-dire, une même quantité X, d’une même essence de bois Y fera une différente quantité, jamais la même, de différentes caractéristiques, à chaque procédé et d’une fois à l’autre. L’outil sera, entre autres, utile au service à la clientèle afin de mieux répondre aux clients en estimant plus précisément et rapidement les dates de livraison. Plus particulièrement, l’outil sera surtout d’une grande aide pour la planification de la production entre les différents départements de fabrication à chacune de ses étapes. En pouvant tenir compte de plusieurs éléments à la fois afin de prendre une décision ou de s’ajuster, les décisions prises seront plus efficaces, plus rapides et plus justes.

Cet outil pourra apporter un bien meilleur contrôle des opérations et éclaircir les décisions prises liées à l’achat de la matière première, les processus de fabrication ainsi qu’à la distribution des produits finis. Effectivement, un outil qui permet une visualisation globale des opérations de fabrication dans une entreprise de moyenne et plus grande taille est primordial. C’est une structure nécessaire au bon fonctionnement de n’importe quelle entreprise manufacturière à bon volume.

4

1.3 Revue de littérature

L'environnement des affaires est aujourd'hui un environnement collaboratif. Il s'agit notamment de la collaboration entre les processus de gestion de la chaîne d'approvisionnement, de la gestion de la relation client, de la gestion des relations fournisseurs, du commerce électronique et de l'intégration des employés (Ho, L. T. et Lin, G. C. I., 2004). De plus en plus d’entreprises réalisent la nécessité de mettre en œuvre des systèmes d'entreprise intégrés, qui intègrent étroitement leurs processus. L'entreprise a besoin de cadres de mise en œuvre qui tiennent compte des exigences des scénarios de gestion collaborative de manière holistique. Elles sont également confrontées au défi constant de se réinventer, de se réaligner et de se reconcevoir.

1.3.1 Modélisation

L'adéquation entre l'offre et la demande et l'allocation optimale des ressources de fabrication et des capacités de fabrication sont toujours l'un des principaux problèmes scientifiques à traiter et les objectifs communs à poursuivre pour divers systèmes de fabrication. Ainsi, dans le contexte actuel de concurrence, le défi le plus important consiste à intégrer de manière efficace et rentable diverses ressources et capacités de fabrication distribuées sous forme de diverses demandes ou tâches de fabrication (Cheng, Y. et al., 2017).

Effectivement, l’intégration d’un outil d’aide à la décision est essentielle pour l’excellence organisationnelle, car il intègre des systèmes organisationnels variés (Framinan et al., 2004). Avoir une visualisation globale des activités de l’entreprise peut aider à réduire les coûts d'inventaire, de production, d'expédition, de main-d'œuvre et de maintenance informatique, et ainsi améliorer l'efficacité et la compétitivité en améliorant les initiatives stratégiques et la réactivité aux clients (O'Leary 2000; Sandoe et al. 2001; Bharadwaj et al. 2007; Shaul et al., 2013).

5

De plus, on retrouve un certain nombre de défis liés à la conception et à la planification des réseaux de fabrication dans un contexte de personnalisation de masse. Le développement de méthodes et d'outils pour soutenir la configuration dynamique et le routage optimal des réseaux et des installations de fabrication en fonction des coûts, du temps, de la complexité et des contraintes environnementales pour soutenir la personnalisation des produits est encouragé par Mourtzis et Doukas (2014).

Les changements survenus dans le paysage économique, politique et technologique au cours des trente dernières années ont considérablement affecté la fabrication. Les fabricants sont appelés à concevoir, planifier et exploiter des réseaux de fabrication mondialisés. À l'heure actuelle, les fabricants sont confrontés à des défis tels que la réduction des cycles de vie des produits, l'augmentation de la complexité des produits et une pression énorme de la concurrence mondiale (ElMaraghy, 2013). Ces facteurs, causés principalement par la personnalisation de masse et la volatilité de la demande, génèrent un certain nombre de problèmes liés à la conception et à la planification des systèmes et des réseaux de fabrication, qui ne sont pas abordés globalement dans les pratiques industrielles. La fabrication traditionnelle localisée et centralisée s'est transformée en un paradigme globalisé et décentralisé. En même temps, les marchés stables deviennent très instables et imprévisibles (Mourtzis et Doukas, 2014). Ces défis sont en partie générés par la demande très volatile et la variété de produits explosive introduite par les paradigmes de personnalisation de masse et de personnalisation de produits. Leur impact sur la conception et le fonctionnement des réseaux modernes de fabrication mondialisés est évident (Chryssolouris et Papakostas, 2014). La gestion de la coévolution des produits, des processus et de la production sur un plan stratégique et opérationnel est un énorme défi, mais le domaine de la fabrication manque généralement d'approches de solutions unifiées (Tolio et al., 2010). À cette fin, les approches commerciales reposant sur la technologie constituent un catalyseur majeur pour la réalisation de systèmes de fabrication robustes et de réseaux offrant des produits à forte valeur ajoutée et axés sur l'utilisateur.

6

1.3.2 Simulation

Malgré l'épanouissement de plusieurs solutions informatiques dans ce contexte, il reste des obstacles évidents à surmonter, principalement en raison de la complexité majeure des problèmes à résoudre dans un réseau logistique et des conflits résultant des objectifs locaux et des stratégies de réseau. Parmi les techniques qui soutiennent un contexte multi décisionnel, comme la chaîne d'approvisionnement, la simulation peut sans aucun doute jouer un rôle important, surtout pour sa propriété principale de fournir une analyse hypothétique et d'évaluer quantitativement les avantages et les problèmes découlant de son fonctionnement (Terzi et Cavalieri, 2003). La simulation est effectuée pour valider et vérifier les modèles proposés par la méthode de modélisation.

Depuis sa création, la simulation a été appliquée à divers secteurs, tels que la fabrication, les services, la défense, la santé et les services publics. Son utilisation a été transformée par l'invention et l'évolution de l'ordinateur, qui a soutenu l'adoption d'outils et de techniques de simulation pratiques (Jahangirian et al., 2010). L'adéquation et la pertinence des techniques de simulation sont des facteurs importants à prendre en compte dans les applications pratiques concrètes, en particulier parce qu'il est de plus en plus nécessaire de traiter les complexités de l'entreprise et les difficultés de prise de décision.

De plus, un défaut important des modèles de simulation traditionnels est le manque d'attention portée à la modélisation des structures de contrôle, c'est-à-dire les humains ou les systèmes responsables de la planification et du contrôle de la fabrication, leurs activités et le réglage mutuel de leurs activités. Non seulement le réalisme, mais aussi la flexibilité de la modélisation et la modularité sont lésées. En reconnaissance de ce fait, Van Der Zee (2006) propose des lignes directrices pour la construction de modèles plus rigoureux. Cette technologie est largement sous-utilisée par l’industrie manufacturière encore aujourd’hui. Effectivement, selon Charles McLean et Swee Leong (2001), des avantages importants à long terme pourraient découler de la mise en œuvre généralisée de la technologie de simulation

7

de fabrication. Les modèles de simulation sont conçus pour prendre des décisions concernant l'investissement dans de nouvelles technologies, l'expansion des capacités de production, la modélisation des relations avec les fournisseurs, la gestion des matériaux, les ressources humaines et ainsi de suite (Carrie, 1988). Cette technologie est très prometteuse pour réduire les coûts, améliorer la qualité et raccourcir le délai de mise sur le marché des produits manufacturés (Fishman, 2001).

McLean et Leong (2001) suggèrent également que le développement de nouvelles normes d'interface de simulation pourrait aider à accroître le déploiement de la technologie de simulation. En effet, elles pourraient améliorer l'accessibilité de cette technologie en aidant à réduire les dépenses associées à l'acquisition et au déploiement, en réduisant le temps et les coûts de développement des modèles et en offrant de nouveaux types de fonctionnalités de simulation qui ne sont pas disponibles aujourd'hui. Les auteurs soutiennent également que des avantages importants à long terme pourraient découler de la mise en œuvre généralisée de la technologie de simulation de fabrication.

La simulation a diverses utilités dont fréquemment l’évaluation de divers aspects. L’évaluation de la fabricabilité de nouveaux modèles de produits, l’évaluation de l’impact de certains facteurs sur la performance globale de l'entreprise et l’évaluation de l’allocation des ressources et les alternatives de planification en sont des exemples. De plus, c’est une excellente façon de comparer une situation actuelle et désirée et de tester différents scénarios possibles concernant autant l’ingénierie des nouveaux systèmes et processus de production, le développement de nouveaux produits, l’analyse des flux dans les zones de production, l’analyse de planification de capacité, etc. Ça permet également de déterminer les besoins en ressources de production et de manutention, de former le personnel de production et de soutien sur les systèmes et les processus, de développer des métriques pour permettre la comparaison des performances prévues par rapport aux meilleurs benchmarks pour soutenir l'amélioration continue des opérations de fabrication et bien plus encore.

8

Par ailleurs, la simulation est essentielle à la stratégie de fabrication entre autres, car les systèmes de fabrication, les processus et les données deviennent de plus en plus complexes. Les décisions en matière de conception de produits, d'ingénierie de fabrication et de gestion de la production impliquent souvent la prise en compte de nombreuses variables interdépendantes, probablement trop nombreuses à la fois pour l'esprit humain. Ces décisions ont souvent un impact à long terme sur le succès ou l'échec de l'organisation manufacturière. Il est extrêmement risqué de prendre ces décisions majeures basées seulement sur l'instinct. La simulation permet de mener rapidement des expériences pour prédire et évaluer les résultats de décisions de fabrication alternatives. Les chefs de file de l'industrie dans de nombreux secteurs, par exemple les fabricants de l'aérospatiale et de l'automobile, s'engagent de plus en plus à utiliser la simulation de fabrication aux différentes étapes de leurs processus de fabrication (Schrage, 2000).

Dans l'environnement de fabrication turbulent d'aujourd'hui, qui est affecté par des mégatendances telles que la mondialisation, les exigences toujours croissantes et un degré plus élevé de personnalisation des produits, la valeur de la simulation est évidente (Mourtzis, Doukas et Bernidaki, 2014). En effet, elle comprend un ensemble indispensable d'outils technologiques et de méthodes à utiliser avant une implantation afin qu’elle soit réussie.

Étant un aspect clé pour atteindre une productivité, une efficacité et une performance supérieures dans les systèmes de production modernes, Biermann et al. (2016) ont étudié le cas de développement de processus d'usinage de haute performance. Afin de réduire les efforts et les coûts correspondants, les systèmes de simulation sont une possibilité pour soutenir la conception et l'optimisation des processus de fabrication. Ils présentent trois exemples d'application en ce qui concerne les opérations de fraisage, de meulage et de forage en profondeur avec des approches de simulation différentes pour modéliser les problématiques du processus distinct d'usinage correspondant.

9

Le problème de multiproduit multipériode (MPMP) utilise également la simulation comme approche pour la résolution. Byrne et Bakir (1999) ont d’ailleurs prouvé les nombreux avantages à utiliser une méthode de résolution hybride en combinant la simulation à la programmation mathématique.

1.3.2.1 SD versus DES

La simulation est un outil de modélisation largement utilisé dans la recherche opérationnelle (RO), où des modèles informatiques sont déployés pour comprendre et expérimenter un système (Pidd, 2004; Tako et Robinson, 2012). Les deux approches de simulation les plus connues sont la dynamique de systèmes (SD) et la simulation à évènements discrets (DES). Les modèles de simulation, à la fois dans la DES et la SD, sont généralement construits pour comprendre comment les systèmes se comportent au fil du temps et comparer leurs performances dans de différentes conditions (Sweetser, 1999).

1.3.2.1.1 SD

La SD, fondé par Forrester dans les années 1950 (Forrester, 1992), peut représenter autant des situations déterministes que stochastiques, et des discrètes que continues. Toutefois, elle est plus souvent utilisée dans les cas déterministes et continus. Effectivement, la SD est bien adaptée à la modélisation de processus continus, à des systèmes dans lesquels le comportement change de façon non linéaire et à des systèmes dans lesquels un retour d'informations étendu se produit dans le système. La SD offre une méthodologie pour aider les entreprises dans le développement de stratégies, l'analyse des options stratégiques et l'analyse des processus dynamiques où la capture du flux d'informations et le retour d'informations sont des considérations importantes (Sweetser, 1999). Un modèle SD capture les facteurs affectant le comportement du système dans un diagramme en boucle causale. Ce diagramme illustre clairement les liens et les boucles de rétroaction entre les éléments du système, ainsi que tous les liens pertinents entre le système et son environnement d'exploitation. Ce type d'analyse peut être utile à un décideur

10

pour l'aider à comprendre un système complexe et inter relié. Pour élargir la compréhension d'un décideur, un logiciel de simulation SD permet d'ajuster les paramètres d'un système, d'ajouter de nouveaux liens et rétroactions ou de réorganiser des composants du système. Le décideur peut ainsi modéliser divers scénarios et observer comment le système peut fonctionner dans différentes conditions.

Les systèmes SD sont modélisés comme un ensemble de stocks et de flux, ajustés en temps pseudo-continu (Tako et Robinson, 2010). Ils sont basés sur des équations différentielles et sont généralement déterministes. La rétroaction, qui résulte des relations entre les variables du modèle, est une caractéristique importante des modèles SD. D’ailleurs, ce type de modèle incorpore souvent des aspects qualitatifs « flous » du comportement qui, bien que difficiles à quantifier, peuvent affecter de manière significative les performances d'un système.

La SD a été appliqué à un large éventail de problèmes. Parmi certaines applications, on retrouve le comportement économique, la politique, la psychologie, la défense et justice pénale, des problèmes énergétiques et environnementaux, la gestion de la chaîne d'approvisionnement, la modélisation biologique et sanitaire, la gestion de projet, les problèmes éducatifs, le recrutement de personnel et fabrication et bien d’autres (Wolstenholme, 1990).

Nous pouvons conclure que cette méthode donne des résultats plus utiles pour les applications de niveau stratégique à moyen et long terme et est souvent utilisé dans l'analyse des politiques stratégiques (Tako et Robinson, 2012; Rios et al., 2003).

1.3.2.1.2 DES

D’un autre côté, la DES vise plutôt le niveau opérationnel et tactique, donc à court terme. L’approche est spécialisée pour les cas d’évènements discrets et stochastiques. Elle a par ailleurs grandement favorisé la modélisation des systèmes

11

de fabrication (Negahban et Smith, 2014; Smith, 2003). Sur la base des méthodes de Monte Carlo, des modèles DES ont été développés pour améliorer la conception et l'exploitation des usines de fabrication. Parmi les premiers exemples, on trouve le travail de Tocher qui a développé le programme général de simulation en 1959.

Le modèle DES est bon pour répliquer de très près les performances d'un système existant et fournir à un décideur des indications sur la manière dont ce système pourrait fonctionner s'il était modifié ou sur la façon dont un système entièrement nouveau pourrait fonctionner. Pour atteindre cette fidélité à la performance d'un processus du monde réel, un modèle DES nécessite des données précises sur la façon dont le système a fonctionné dans le passé, ou des estimations précises sur les caractéristiques de fonctionnement d'un système proposé. Les modèles DES peuvent représenter un système dans une animation par ordinateur qui peut fournir au décideur un excellent aperçu du fonctionnement d'un processus, de la formation des retards et des files d'attente et de la manière dont les améliorations proposées peuvent altérer les performances du système (Robinson, 2005).

La DES comprend des graphiques et des affichages numériques, ainsi qu'une animation par ordinateur du système. Dans ces animations, les icônes représentent des entités se déplaçant à travers une représentation graphique du système. Le flux de processus et le mouvement à l'écran dans une animation DES peut être un outil précieux pour améliorer la compréhension d'un processus. Cependant, les liens et les commentaires peuvent ne pas être aussi explicites, ou s'il y en a beaucoup, l'animation peut devenir très difficile à suivre.

Elle peut être utilisée pour modéliser et évaluer divers scénarios afin d'aider les responsables de production à planifier leur implantation. Des avantages significatifs peuvent être obtenus grâce à l'utilisation de la DES pour l'optimisation de l'aménagement d'usine, notamment en réduisant les délais de production et les coûts de fabrication, via une manutention efficace des matériaux et une augmentation des bénéfices (Prajapat et al., 2016). Le but du modèle est de

12

permettre aux décideurs d'évaluer différentes configurations en vue d'optimiser la production. Le modèle sera utilisé pour optimiser la configuration d'usine.

La DES est également utilisée dans l’optimisation des opérations systèmes pour la minimisation des gaspillages dans une démarche Lean. Les améliorations Lean sont généralement suggérées après le déploiement d'un outil d’évaluation Lean, mais la validation de ces améliorations est rarement effectuée. Omogbai et Salonitis (2016) présentent une méthodologie qui utilise la DES pour modéliser les pratiques allégées dans un système de fabrication. Les scénarios d'amélioration Lean sont ensuite simulés et étudiés avant la mise en œuvre, permettant ainsi une conception systématique des améliorations allégées.

D’autres applications essentielles des DES comprennent les aéroports, les centres d'appels, les restaurants-minute, les banques, les soins de santé et les processus d'affaires.

En bref, la DES a des capacités qui la rendent plus appropriée à l'analyse détaillée d'un système spécifique, bien défini ou un processus linéaire, comme une ligne de production ou un centre d'appels. Elle est également généralement utilisée pour résoudre des problèmes opérationnels et tactiques sur une échelle de temps relativement courte (Brailsford et Hilton, 2001; Tako et Robinson, 2009).

1.3.2.1.3 Hybride

Finalement, quelques auteurs se sont intéressés aux mélanges entre les deux approches, SD et DES (Lane, 2000; Brailsford, Desai et Viana, 2010; Pidd, 2012). La combinaison des deux méthodes apporte les dimensions de chacune de ces dernières. C’est-à-dire, comporte une partie plus opérationnelle et tactique, et une autre plus stratégique avec l’ensemble de l’organisation. Cet outil analytique est capable de reproduire très étroitement les performances d'un système existant et de fournir un aperçu pour les décideurs sur la manière dont ce système peut fonctionner

13

s'il était modifié ou comment un système complètement nouveau pourrait fonctionner (Sweetser, 1999). Rabelo et al. (2005) ont testé une utilisation hybride dans un système d'entreprise manufacturière intégrée dans laquelle la DES a été utilisé pour modéliser les décisions de production locale pour certaines parties de l'entreprise, tandis qu’un modèle SD a capturé les effets à long terme de ces décisions sur l'ensemble de l'entreprise à différents niveaux de gestion.

1.3.2.1.4 Comparaison entre la SD et la DES

La DES et la SD sont deux approches de modélisation largement utilisées comme outils d'aide à la décision dans la logistique et la gestion de la chaîne d'approvisionnement. Ces modèles sont des représentations simplifiées d'un système développé dans le but de comprendre sa performance dans le temps et d'identifier des moyens d'amélioration potentiels (Tako et Robinson, 2010).

Bien que les objectifs sous-jacents pour l'utilisation des deux approches de simulation soient similaires, les approches de la modélisation sont très différentes. Nonobstant, le fait qu'une approche SD ou DES soit meilleure sur certaines questions est fonction de la situation particulière modélisée et des besoins et intérêts du décideur et non en fonction de la capacité particulière de chaque approche.

Certaines différences techniques existent entre les approches de jumelage liées à leurs principes sous-jacents. Par exemple, la DES modélise un réseau de files d'attente et d'activités où les changements d'état se produisent à des moments discrets, tandis que les modèles SD représentent un ensemble de stocks et de flux où les changements d'état se produisent continuellement (Brailsford et Hilton, 2001). Les entités DES sont représentées individuellement. Des attributs spécifiques sont attribués à chaque entité, qui déterminent ce qui leur arrive tout au long de la simulation. D'un autre côté, dans un modèle SD, les entités individuelles ne sont pas spécifiquement modélisées, mais sont plutôt représentées en tant que quantité continue dans un stock. Les modèles DES sont généralement de nature

14

stochastique, où le hasard est généré par l'utilisation de distributions statistiques versus les modèles SD qui sont généralement déterministes et dont les variables représentent généralement des valeurs moyennes (Robinson, 2004). Les changements d'états dans l’approche DES se produisent à des pas de temps discrets irréguliers, tandis que dans les états de la SD, les changements sont continus, approximés par de petites étapes discrètes de longueur égale (Lee et al., 2002). Aussi, la DES a été utilisé plus fréquemment pour modéliser les chaînes d'approvisionnement, à l'exception de l'effet coup de fouet, qui est principalement modélisé en utilisant le SD.

1.3.2.1.5 Conclusion

Après avoir défini les caractéristiques de notre problème, soit étant un problème stochastique et non déterministe, la simulation à évènements discrets (DES) est selon nous l’approche la plus appropriée selon nos besoins. En plus des raisons citées précédemment, la SD est plus élevé en termes d'engagement des parties prenantes, car elle utilise des techniques de modélisation conceptuelles standardisées qui enrichissent le brainstorming (Jahangirian et al., 2010). De plus, notre projet comporte une partie de visualisation importante et l’animation associée à un modèle de simulation SD en cours se limite généralement à la mise à jour de graphiques et d'affichages numériques, tandis que la DES offre un aperçu clair et complet de la situation (Sweetser, 1999).

Afin de réaliser ce projet avec de la simulation à évènements discrets, pour sa simplicité et son expertise dans le milieu manufacturier offrant une grande flexibilité, nous avons choisi le logiciel de simulation Simio pour accomplir cette étape. Ce logiciel ne demande pas de connaissance en programmation et offre un aspect visuel complet, en 2D et en 3D.

15

1.4 Méthodologie

La première partie de ce travail se concentre sur la création de l’outil de visualisation des procédés de production. La représentation a été faite à partir du logiciel MS Visio afin de retrouver une bonne flexibilité et un meilleur aspect visuel. Nous allons conceptualiser ce à quoi ressemble l’outil d’aide à la décision qui leur serait grandement bénéfique. Afin de retrouver la vision globale désirée, nous voulons offrir deux types de visibilités à l’outil, soit par dates prévues de livraison et par statut de commandes. Ensuite, selon les besoins et caractéristiques étudiés chez notre partenaire, nous avons complété le concept de cet outil avec détails et précisions.

La deuxième partie, quant à elle, consiste à valider l’outil créé précédemment à l’aide de la DES. La simulation est un outil de modélisation largement utilisé dans la RO. Il a fallu modéliser le problème afin de déterminer la meilleure approche de validation par simulation d’aide à la décision à développer. Après une collecte de données poussées, nous avons modélisé la situation actuelle dans le logiciel. Ensuite, après analyses, nous avons été en mesure d’identifier les problèmes et d’identifier des solutions potentielles. Nous avons alors testé, en faisant différents scénarios, ces solutions pour valider leur pertinence.

1.5 Objectifs

Afin d’avoir un bien meilleur contrôle des opérations, de mieux les planifier, de mieux les comprendre pour mieux les prédire, notre objectif est de conceptualiser un outil de visualisation de tous les procédés de production d’une usine de fabrication de planchers de bois franc. Nous l’avons testé avec la simulation à évènements discrets afin de valider que tous nos liens et contraintes étaient admissibles. Cette visualisation comprendra toutes les étapes de transformation du bois franc.

16

1.6 Organisation du mémoire

Le chapitre qui suit décrit le partenaire, sa logistique, ses opérations et son industrie. Ensuite, une cartographie globale de toute l’organisation est détaillée au Chapitre 3. Le Chapitre 4 présente la conceptualisation de outil d’aide à la décision qui sera testé et simulé au Chapitre 5. En effet, ce chapitre est l’expérimentation du concept par le biais de la simulation. Finalement, le Chapitre 6 complète le mémoire avec une brève conclusion et un retour sur le travail.

17

CHAPITRE 2 : Présentation du partenaire

Pour des raisons de confidentialité, le présent mémoire a été ajusté de façon à être vague dans les informations générales de l’entreprise. D’ailleurs les noms des villes ont été remplacés par des noms fictifs : Ville A, Ville B et Ville C.

Notre partenaire est une entreprise de fabrication de planchers de bois franc qui doit composer avec les diverses contraintes énumérées dans le Chapitre 1. Créée il y a quelques décennies, c’est une entreprise qui connaît encore des taux de croissance remarquables.

À leurs débuts, les opérations se résumaient à faire du plancher pré verni. Les produits offerts avaient seulement la largeur 2 ¼ pouces. Ils achetaient le bois déjà transformé et appliquaient les différentes couches de teinture et verni.

Une croissance importante a commencé vers la fin des années 90. Ils ont alors fait l'acquisition d’une petite usine non loin de leurs locaux actuels afin de leur permettre de fabriquer leurs planches de bois. Cette usine devenant rapidement non suffisante a engagé un nouvel investissement majeur, toujours dans la même région. Aujourd’hui, la première petite usine achetée est considérée comme une usine « expérimentale » où ils peuvent faire de tout avec une petite capacité, tester de nouveaux produits, etc. Suivant ces changements, étant en croissance constante, l’entreprise s’agrandit de nouveau en faisant un investissement supplémentaire dans une différente région du Québec.

Par la suite, l’industrie du pré verni fut marquée par l’arrivée des Chinois en 2003. Le marché connaissait encore une bonne croissance, mais les prix des nouveaux compétiteurs étaient imbattables. Au lieu d’entrer dans une guerre de prix, notre partenaire a décidé de se diversifier en innovant avec de nouveaux produits. En effet, l’innovation a toujours été au cœur des priorités de l’entreprise. Outre cette

18

priorité, la qualité, le niveau de service et la variété font partie de leur stratégie. Notons que c’est au Canada, plus particulièrement au Québec, qu’on y retrouve les plus gros joueurs de l’industrie du plancher de bois franc de qualité. C’est dans ces années qu’ils ont débuté la fabrication de planchers d’ingénierie avec différentes plates formes, en plus d’offrir différentes largeurs, d’ajouter des textures, de créer des couleurs tendances, etc. Juste pour démontrer que leur stratégie a porté ses fruits et que le marché est en constant changement, 50% du portfolio de leurs produits se renouvelle environ aux quatre ans depuis le début des années 2000. Leur portfolio se compose d’environ 2 000 produits. Nonobstant, en offrant la possibilité de personnaliser les commandes en jumelant différentes caractéristiques non habituelles, le total des combinaisons possibles monte à des centaines de milliers. En effet, l’entreprise est dotée d’équipements à la fois spécialisés et polyvalents.

Depuis, le marché du design intérieur a connu une grande expansion. Autrefois, c’était les travailleurs du bois qui vendaient le plancher de bois. Depuis 2010, le vocabulaire technique et compliqué est mis de côté chez notre partenaire pour faire place à une vision de design et mode.

Avec l’ajout de diverses plateformes et l’élargissement de leurs gammes de produits, l’entreprise a choisi de spécialiser leurs deux principales usines au lieu de faire de tout aux deux endroits.

D’ailleurs, les investissements ne cessent pour notre partenaire. En effet, afin de remédier au manque d’espace actuel qu’il y a en plus de prévoir l’espace suffisant pour les prochaines années à venir dans lesquelles, il prévoit encore une forte croissance, alors des changements sont nécessaires.

Il y a deux quarts de travail par jour, quatre jours par semaine et la cinquième journée a un seul quart de travail. En termes de capacité, l’usine est en moyenne à 75% de

19

sa capacité totale actuellement, ce qui risque de changer dans les années à venir étant donnée la forte croissance attendue.

L’entreprise québécoise vend seulement à des détaillants spécialisés dans le revêtement de sol. Elle ne vend à aucun particulier ou compagnie de rénovation de grande surface afin de garder le contrôle sur le transfert d’expertise.

Concernant les ventes, on retrouve certaines saisonnalités dans le secteur. Les périodes creuses se trouvent aux mois de juillet et d’août et de décembre et janvier dû principalement aux arrêts de production par les vacances. À l’inverse, des ventes importantes surviennent durant les mois de mai et juin et au début de la rentrée scolaire en septembre et octobre.

La fabrication de planchers de bois franc de cette entreprise se divise en plusieurs étapes de fabrication. En ce moment, aucune de leurs données de production ne sont liées entre elles et les responsables des procédés essaient de se coordonner entre eux du mieux qu’ils peuvent avec leurs quelques dizaines de fichiers Excel de cédules et d’inventaires non intégrées ensemble. Étonnamment, malgré leur volume élevé, ils réussissent encore à fonctionner correctement. Toutefois, avec la croissance qu’ils envisagent de garder pour les prochaines années, il sera essentiel de modifier et adapter leurs pratiques actuelles. Ils calculent que l’entreprise aura une fois de plus doublé d'ici quatre ans. Un outil qui permet une visualisation globale des opérations de fabrication dans une entreprise de moyenne taille est donc davantage primordial. C’est une structure nécessaire au bon fonctionnement de n’importe quelle entreprise manufacturière à bon volume.

20

CHAPITRE 3 : Cartographie de la situation de notre

partenaire

Notre partenaire, dont les principales installations se trouvent à Ville A, a deux principales catégories de produits. La première est constituée de planchers de bois franc plus traditionnels, c’est-à-dire d’une épaisseur de ¾ po d’une seule matière. Ils peuvent avoir différentes longueurs et largeurs, et ce, avec différentes essences. L’autre grande catégorie ayant vu le jour dans le début des années 2000 est composée de différents planchers d’ingénierie qui changent régulièrement à travers le temps. Au lieu d’avoir une épaisseur complète en bois franc, c’est une lamelle de bois franc qui est apposée sur différents choix de substrats, augmentant la stabilité de la matière tout en proposant différentes techniques de pose et en gardant l’aspect visuel d’un bois franc.

Le traitement du bois au début du processus de transformation pour chacune de ces deux catégories de produits est le même. Tout débute dans la forêt où les arbres sont coupés en billots et transportés chez des scieries. Ces dernières les coupes avec différents procédés en planche. À cette étape on nomme la matière du bois vert puisqu’elle n’est pas encore séchée. Des paquets de bois verts sont envoyés aux usines où ils sont lattés. Le lattage consiste à mettre des lattes à travers des planches de bois vert afin de faciliter le séchage. Le bois latté commence à sécher à l’extérieur naturellement à une vitesse plutôt lente et qui varie considérablement dépendamment la saison et les conditions météorologiques extérieures. C’est ce qu’on appelle le préséchage. Cependant, pour accélérer le processus, des séchoirs sont utilisés. À la sortie du séchoir, le bois sec doit rester à une température ambiante avant de poursuivre au délignage. Cette dernière étape comporte un scan qui détecte les nœuds et calcule où il devrait couper les planches pour une optimisation de la matière selon ce qui lui a été demandé. À partir de là, le processus de fabrication se divise entre le bois d’ingénierie et le bois franc classique.

21

Poursuivons avec le classique. À partir du délignage, le bois est transféré au moulurage, l’étape qui crée les emboîtements de chaque côté de la planche ainsi qu’aux embouts. Les planches sont alors envoyées au département suivant, celui de la finition. Dans ce département, on ajoute le verni et le lustre. Avant cela, il faut parfois ajouter une texture à la planche et la machine qui fait cette transformation se trouve dans le département de l’ingénierie de notre partenaire. Finalement, à la suite du vernissage les planches sont emballées dans des boîtes et envoyées dans le département de l’expédition pour l’envoi au client.

Pour les planchers d’ingénierie, suite au délignage, au lieu d’aller directement vers le moulurage, les planches sont transférées dans le département d’ingénierie où on procède à la refente. Cela consiste à diviser l’épaisseur de la planche normalement en 4, mais c’est un paramètre qui varie entre 3 et 7 selon la demande et la qualité du bois. Alors, on quadruple généralement le nombre de pieds carrés à ce moment. Ensuite s’ensuit le pressage des différents substrats avec la lamelle de bois franc. Encore une fois, les planches doivent rester un certain moment à une température pièce avant de continuer sa transformation. La dernière étape de ce département avant d’aller rejoindre les planchers de bois franc classiques au département de la finition est le profilage. C’est l’équivalent du moulurage pour le bois franc classique. C’est-à-dire qu’on vient travailler les planches sur leurs longueurs ainsi que leurs embouts pour l’emboîtage lors de l’installation.

3.1 Classification par catégories de produits

Bien que la majorité des usines soient spécialisées, pour des raisons de capacité, il est possible que la même opération se fasse dans deux différentes installations. Tout dépendra du type de produit et des besoins du moment.

Dans cette sous-section, il est question du processus de fabrication seulement, donc ce sont les étapes en ordre chronologique, sans tenir compte d’où elles se font géographiquement.

22

3.1.1 Catégorie 1 : Bois franc classique

La Figure 1 représente le processus de fabrication de bois franc classique par une cartographie des flux, plus communément appelé VSM dû à son appellation anglaise

Value Stream Mapping.

Figure 1 : VSM bois franc classique

3.1.2 Catégorie 2 : Bois franc d’ingénierie

La Figure 2 représente le processus de fabrication par VSM pour tous les produits d’ingénierie. La différence majeure se trouve dans le département de l’ingénierie où, peu importe leurs composantes, le bois franc devra se faire fendre en lamelle pour ensuite être collé sur le substrat choisi et finir au profilage avant d’être transféré au département de la finition.

23

Figure 2 : VSM bois franc d’ingénierie

3.2 Classification géographique

Maintenant les processus de transformation décrits, cette sous-section offre une description des usines et de ses départements. Parmi leurs différents sites de production, la majorité des opérations vont commencer à Ville A. Par la suite, elles se divisent à travers leurs différents sites dépendamment quel est le besoin, finalement les dernières étapes de finition et d’expédition se font à Ville A entièrement. La Figure 3 est un schéma des opérations par sites de production.

24

Figure 3 : Schéma des opérations du partenaire

3.2.1 Ville A

À Ville A, le département de transformation prépare la composante pour le département d’ingénierie afin qu’il procède à la refente. Puisque le bois fendu doit inévitablement se faire presser, mais que le temps de pressage est environ le double de la refente, une partie du bois fendu de Ville A est envoyé à Ville B avant d’y être retourné une fois pressé et profilé. Le département de la transformation va aussi faire toute la production de la famille de planchers de bois franc classique qui représente la moitié du volume de fabrication de l’entreprise. Le département d’ingénierie de Ville A, en plus de s’occuper de toute la refente du bois franc, fabrique tous les produits d’ingénierie à l’exception d’un.

Finalement, tous les produits moulurés et profilés des trois usines s’en vont au département de finition afin d’appliquer teinture et vernis avant d’être expédiés aux

25

clients. Par ailleurs, les produits vendus avec des textures doivent aller sur la machine spécialisée pour cette transformation, qui se trouve dans le département d’ingénierie de Ville A pour des raisons d’espace, avant d’être retourné dans le département de la finition pour y être teint, verni et expédié.

3.2.2 Ville B

L’usine de Ville B a une cour à bois ainsi qu’un département d’ingénierie dédié à un seul type de produit d’ingénierie, qui comprend un substrat en bois mou. C’est pourquoi cette usine reçoit et fait sécher du bois mou. Ville B est également dotée d’une machine qui déligne le contre-plaqué, un autre type de substrat d’un produit d’ingénierie fabriqué à Ville A. La cour à bois ainsi que leurs séchoirs servent quant à eux à augmenter la capacité de séchage de l’entreprise. La majorité du bois franc vert va quand même à Ville A.

3.2.3 Ville C

La petite usine de Ville C est beaucoup moins automatisée et est en mesure de quasiment tout faire. Elle est pratique lors de commandes de produits spéciaux et le développement de nouveaux produits. Elle profile et moulure également le plancher afin de décharger l’usine principale à Ville A en cas de besoin. Très peu d’employé y travaillent.

26

CHAPITRE 4 : Conceptualisation d’un outil d’aide à

la décision

L’objectif de ce chapitre est de représenter visuellement le concept de ce à quoi ressemblerait un logiciel d’exploitation intégré de gestion en temps réel de la planification de la production qui agirait comme un outil d’aide à la décision efficace chez notre partenaire. Le logiciel Visio a été utilisé pour sa versatilité et sa facilité d’utilisation. Le but de la conceptualisation d’un outil d’aide à la décision est de mieux maîtriser les délais de fabrication tout en ayant un meilleur portrait global des opérations et une vision intégrée sous différentes formes.

Pour arriver à conceptualiser un outil de visualisation globale de la chaîne d’approvisionnement qui remédiera à plusieurs problèmes qu’apporte la gestion complexe de la fabrication de planchers de bois franc, on a besoin de certaines informations sur les activités de production. Ce sont ces informations qui sont analysées à l’intérieur de ce chapitre.

4.1

Cueillette d’information

Nous avons passé quelques semaines dans l’entreprise afin de se familiariser avec leurs façons de faire en ce qui a trait à leurs procédés de fabrication, leurs processus de production, leur approvisionnement, leur planification, leurs systèmes informatiques, etc. Pendant ces semaines, nous avons eu la chance de rencontrer les responsables de chacun de ces secteurs en plus des gestionnaires. Non seulement cette étape nous a amené plusieurs informations pertinentes, mais ces discussions nous ont également permis de récolter différents points de vue sur où se trouvent les problèmes et quels étaient les causes selon chacun d’eux.

Leurs outils informatiques jouent un rôle important dans la planification de leur production dans chacun de leurs départements. Tous les départements à l’exception

27

de la finition utilisent un ou des chiffriers afin d’y inscrire leurs prévisions de cédules de production ainsi que le stock à chaque étape de transformation. Les chiffriers sont mis à jour généralement une fois par jour. Puisqu’il n’existe aucune liaison entre ces chiffriers, il est très difficile d’avoir un portrait global de la situation de l’entreprise à un moment précis. Une des conséquences à ce fonctionnement est que, lors de prises de décision, il n’est pas possible de tenir compte des répercussions sur les autres départements. En effet, il n’existe pas de visualisation globale des activités. C’est ce qui explique l’existence du besoin de créer une conceptualisation d’un outil d’aide à la décision chez notre partenaire.

La finition, quant à elle, utilise un logiciel nommé ACCPAC pour la planification de sa production. Dès qu’une commande est passée au service à la clientèle, le directeur du département est avisé et ajoute une ligne dans ce logiciel pour la production du type de produit demandé avec la quantité achetée ou une quantité plus élevée dépendamment de quel produit il s’agit et de l’état des stocks de ce dernier. Pour déterminer où ajouter cette ligne dans le calendrier de production, il se base sur un horaire prédéterminé par les différentes couleurs de vernis existantes. Normalement, les couleurs de vernis populaires sont produites une journée par semaine et les autres aux deux semaines. Avec cette information, le service à la clientèle est en mesure de donner une date de livraison au client considérant la disponibilité du bois brut et le moment où il passera au département de finition pour le teindre et le vernir.

Chaque lundi, les directeurs des départements de production se rencontrent afin d’orienter et modifier leurs cédules afin de répondre le plus efficacement possible aux besoins. À l’exception de la finition, la planification de la production des autres départements se fait actuellement entièrement selon les urgences provenant des commandes clients.

Il y a trois divisions majeures parmi les centaines de produits disponibles du catalogue de l’entreprise. Les produits standard stocks, les standards non-stocks, et

28

les non-standards. Lorsqu’un client commande un produit qui est standard stock, il a jusqu’au prochain « midi » pour le commander afin de le recevoir dans l’après-midi même. Un produit standard, mais non stock, doit quant à lui être disponible à livrer dans un délai de deux semaines au maximum. Tandis qu’un produit non standard qui peut être assez personnalisable aura un délai estimé propre à lui qui pourrait être d’une semaine comme de quelques mois selon la demande spécifique. Dû à ces éléments, les objectifs de notre partenaire sont de garder les produits finis standard stock en inventaire et de garder en inventaire la matière brute (bois manquant seulement le verni) des produits standards non-stock.

À la fin de ce processus de cueillette d’informations, nous connaissons non seulement la façon de faire courante en place de cette entreprise, mais aussi un ensemble de données passées concernant leur histoire de production et stockage. Cela nous permettra de faire non seulement la proposition d’un outil d’aide à la décision, mais aussi un système de simulation et la validation réelle de nos propositions.

4.2

Outil d’aide à la décision

Cette partie du travail a été basée spécialement sur les besoins et les souhaits de l’entreprise. D’abord, ils ont voulu avoir deux différents types de visibilités afin de les aider dans leur planification à différents niveaux, une par calendrier et une autre par statuts. La Figure 4 offre un aperçu de la page d’accueil dans laquelle le détail de ses informations sera expliqué tout au long de ce chapitre.

29

Figure 4 : Page d’accueil

4.2.1 Visualisation par calendrier

Dans un premier temps, la visualisation par calendrier est divisée pour chacun de leurs cinq départements étant donné que chaque département est géré par un directeur différent. Les directeurs sont ceux qui ont la charge de planifier la production dans leur secteur. Alors, pour chacun d’eux, un calendrier s’affiche (hebdomadaire ou mensuel) avec les commandes placées dans la colonne de la journée due à être livrée avec un code couleur. Le Tableau 1 explique le code de couleurs (vert, jaune, orange, rouge). Il est déterminé en fonction du statut de la commande à produire.

Code de couleur par niveau Dispo/ fait

À faire -1 niveau

-2 niveaux et plus

Tableau 1 : Code de couleurs

La commande verte dans un département signifie que leur tâche est accomplie, c’est pourquoi il y a la possibilité d’afficher toutes les commandes, sauf celles en verts

30

afin d’avoir une vision du travail à faire seulement. La Figure 5 illustre un exemple avec et sans les commandes complétées pour le département de l’ingénierie. En jaune ce sont les commandes dont leurs produits sont à traiter. C’est-à-dire que le département précédent a terminé ses tâches et que la commande attend d’être traitée par le département dans lequel elle apparait en jaune. Ensuite, pour les couleurs orange et rouge, il est question de niveau. Si la commande doit être traitée au département précédent en question, la commande sera orange. Si la commande doit être traitée par deux (ou plus) départements avant d’arriver à celui en question, la commande s’affichera rouge.

Figure 5 : Ingénierie avec et sans les commandes complétées masquées

Dans la première visualisation, pour une même semaine d’activité, il est normal de retrouver beaucoup plus de commandes vertes au lattage qu’à l’expédition. En effet, en regardant la semaine en cours, il serait normal que les commandes soient toutes vertes pour les premiers départements de la chaîne de production. La Figure 6 est un exemple où l’on voit chacun des départements avec les mêmes commandes pour une même semaine. Par exemple, ce qui est vert dans un département le sera inévitablement dans les suivants. De plus, les produits doivent passer dans chacun des départements de production à l’exception des produits de bois franc classique où ils n’ont pas à passer par l’ingénierie. C’est ce qui explique que ce ne soit pas toutes les commandes qui se retrouvent à l’ingénierie.

31

D’ailleurs, puisque dans cette visibilité les commandes sont classées par date de livraison prévue, il est nécessaire d’ajouter des sections pour les commandes n’ayant pas de date prévue et fixe de livraison. D’abord, il existe certaines commandes qui sont à livrer dès que possible. Ensuite, il y a une section pour les produits qui ne sont pas fabriqués sur ordre de fabrication, mais qui sont générés par la fabrication d’autres produits et c’est pourquoi il faut simplement attendre que la quantité demandée soit atteinte avant de procéder à la livraison. Enfin, la section « à ajouter sur la prochaine commande » sert surtout à des clients réguliers dont une commande précédente n’a pas été livrée en totalité ou que ce soit un trop petit volume pour l’expédier immédiatement.

De plus, des drapeaux indiquant certaines consignes peuvent s’afficher sur les lignes de commandes. Le Tableau 2 décrit la légende des cinq alertes possibles.

# Alertes (flag)

A Quantité stock net réel juste : à vérifier (tous les départements) B Quantité exacte à produire (tous les départements)

C Différents lots : à vérifier (expédition)

D Client important (gros client, déjà eu trop d'erreur, etc.) : commande à s'assurer de son exactitude et de son délai (tous les départements) E Divers : voir détail

32

33

Il est alors nécessaire d’apporter une vérification manuelle sur ces commandes. Par exemple, si la quantité en stock concernant les produits d’une commande comporte différents lots, une intervention humaine est exigée afin d’aller vérifier si la combinaison des couleurs entre dans le barème acceptable. Le principe est le même avec l’alerte de code A. Les B et D sont des alertes pour lequel le drapeau restera toujours affiché afin de rappeler aux utilisateurs de porter une attention particulière à cette commande tout au long du processus.

Finalement, la typographie présentée dans le Tableau 3 servira aux deux différents types de visibilité. Pour toutes commandes en attente de traitement dans un des départements, deux points d’exclamation s’ajoutent à la ligne si aucune opération n’est planifiée dans le calendrier de production. L’autre typographie possible est de mettre en italique toutes commandes n’ayant pas de date fixe et rigide de livraison, mais plutôt une date flexible.

Typographie -signification À planifier!!

Date flexible

Tableau 3 : Légende de la typographie

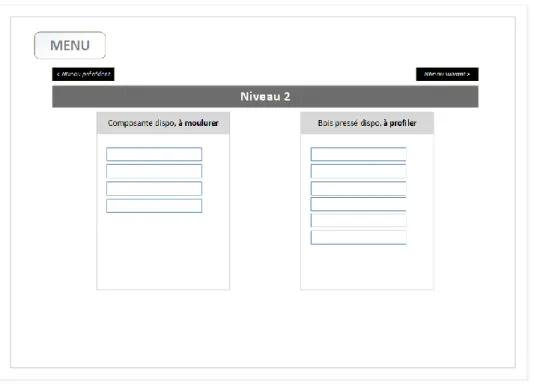

4.2.2 Visualisation par niveaux

Dans un second temps, la visualisation par statuts est basée sur le principe des niveaux. C’est une visibilité par statuts des commandes par niveaux. Dans le Tableau 4, on voit les 13 différents statuts possibles d’une commande ainsi que le niveau auquel ils se rattachent. Il y a 9 niveaux différents (de 0 à 8) où le plus élevé correspond au début de la chaîne. À noter qu’il n’y a aucun code de couleur qui est utilisé dans cette deuxième option de visibilité.

Prenons en exemple le niveau 2. Tout juste avant de passer à la finition, les produits doivent se faire moulurer et profiler, tout dépendamment s’ils proviennent du département de l’ingénierie ou de la transformation pour les produits de bois franc

34

classiques. Il est appelé le niveau 2 puisqu’il est 2 niveaux précédents l’étape finale, étant l’expédition. Pour ce niveau, il existe 2 différents statuts possibles. La Figure 7 est un exemple de ce à quoi ressemble sa fenêtre.

# Status Niveaux

1 Produit fini dispo, à palettiser 0

2 Bois brut dispo, à vernir 1

3 Bois brut dispo, texture à faire 1

4 Compo dispo, à moulurer 2

5 Bois pressé dispo, à profiler 2

6 Bois fendu dispo, à presser 3

7 Composante dispo, à fendre 4

8 Veneer dispo, à déligner 4

9 Bois mou sec dispo, baking à faire 4

10 Bois déligné dispo, composante à faire 5

11 Bois sec dispo, à déligner 6

12 Bois vert dispo, à sécher 7

13 Bois vert manquant, à acheter 8

Tableau 4 : Statuts des commandes

35

Encore une fois, les points d’exclamation sont écrits au bout des commandes qui ne sont pas encore planifiées dans le calendrier de livraison et en italique pour les dates flexibles.

Dans les deux types de visibilités, bien que les lignes de commandes soient vides pour les exemples dans ce mémoire, ce sont les informations de chacune des commandes qui s’y trouvent, soit la description du produit et sa quantité. En cliquant droit sur la commande, on y voit le client, la date de commande, le numéro de commande, etc.

L’annexe A présente l’ensemble des copies écrans de la visualisation de l’outil développé.

4.3 Conclusion

Dans ce chapitre, selon les critères de notre partenaire, nous avons présenté une conceptualisation d’un outil d’aide à la décision intégrée par la gestion en temps réel de la planification globale de la production. Offrant un meilleur portrait des opérations avec une vision intégrée, un tel outil leur servira à la maîtrise des délais de fabrication. Les différentes fonctionnalités du logiciel Visio nous ont permis de concevoir cette représentation.