UNIVERSITY DE

SHFRRROOKF

Faculte de genie

Departement de genie mecanique

DEVELOPPEMENT D'UNE METHODOLOGIE DE CONVERSION DE

PIECES STRUCTURELLES DE L'ACIER VERS L'ALUMINIUM

Memoire de maitrise es sciences appliquees

Speciality : genie mecanique

Composition du jury:

Alain DESROCHERS

Jean-Christophe CUILLIERE

Jean-Marc DROUET

1*1

Library and

Archives Canada

Published Heritage

Branch

395 Wellington Street

Ottawa ON K1A0N4

Canada

Bibliotheque et

Archives Canada

Direction du

Patrimoine de I'edition

395, rue Wellington

Ottawa ON K1A0N4

Canada

Your file Votre reference

ISBN: 978-0-494-49562-9

Our file Notre reference

ISBN: 978-0-494-49562-9

NOTICE:

The author has granted a

non-exclusive license allowing Library

and Archives Canada to reproduce,

publish, archive, preserve, conserve,

communicate to the public by

telecommunication or on the Internet,

loan, distribute and sell theses

worldwide, for commercial or

non-commercial purposes, in microform,

paper, electronic and/or any other

formats.

AVIS:

L'auteur a accorde une licence non exclusive

permettant a la Bibliotheque et Archives

Canada de reproduire, publier, archiver,

sauvegarder, conserver, transmettre au public

par telecommunication ou par Plntemet, prefer,

distribuer et vendre des theses partout dans

le monde, a des fins commerciales ou autres,

sur support microforme, papier, electronique

et/ou autres formats.

The author retains copyright

ownership and moral rights in

this thesis. Neither the thesis

nor substantial extracts from it

may be printed or otherwise

reproduced without the author's

permission.

L'auteur conserve la propriete du droit d'auteur

et des droits moraux qui protege cette these.

Ni la these ni des extraits substantiels de

celle-ci ne doivent etre imprimes ou autrement

reproduits sans son autorisation.

In compliance with the Canadian

Privacy Act some supporting

forms may have been removed

from this thesis.

Conformement a la loi canadienne

sur la protection de la vie privee,

quelques formulaires secondaires

ont ete enleves de cette these.

While these forms may be included

in the document page count,

their removal does not represent

any loss of content from the

thesis.

Bien que ces formulaires

aient inclus dans la pagination,

il n'y aura aucun contenu manquant.

RESUME

Au cours des dernieres decennies, l'utilisation de l'aluminium n'a cesse d'augmenter

dans differents secteurs industriels. Par ailleurs, dans le domaine de la Conception

Assistee par Ordinateur (C.A.O.), les opportunites de developpement d'outils de design

de l'aluminium sont encore nombreuses.

Le present memoire propose une methodologie generale permettant la conversion de

pieces structurelles de l'acier vers l'aluminium. Une demarche definie par cinq etapes

principales est elaboree a l'aide de differents algorithmes :

1) Analyse mecanique d'une piece structurelle en acier;

2) Definition des criteres de conception;

3) Parametrage de la piece;

4) Analyses iteratives de pieces d'aluminium;

5) Elaboration des alternatives retenues et rejetees du design en aluminium.

Parallelement au developpement de la methodologie, les possibilites d'implementation

sont etudiees. Certains concepts d'automatisation sont proposes a l'aide du logiciel

CATIA. Un exemple general est propose, a la fin du memoire, afin d'illustrer les

differentes etapes de la methodologie.

Mots-cles: Acier, Algorithme, Aluminium, Automatisation, C.A.O., Conversion,

Structure.

REMERCIEMENTS

Je tiens d'abord a remercier Alain Desrochers pour son encadrement et son expertise tout

au long de mes recherches.

Je remercie egalement le departement de genie mecanique de l'Universite de Sherbrooke

de m' avoir permis d'effectuer mes recherches dans un cadre academique motivant.

Je souhaite egalement remercier mes proches, parents et amis, pour leur support moral au

cours des dernieres annees.

Un merci particulier aussi au collegues de travail de differents groupes de recherches du

departement de genie mecanique qui m'ont offert un support technique important durant

mes recherches.

TABLE DES MATIERES

1. INTRODUCTION 1

1.1 MlSE EN CONTEXTE 1

1.2 PROBLEMATIQUE 3

2. ETAT DE L'ART 5

2.1 DESIGN STRUCTUREL 5

2.2 AUTOMATISATION DE LA C . A . 0 1 1

3. METHODOLOGIE DE RECHERCHE 13

3.1 HYPOTHESES 13

3.2 ELABORATION DE L'ALGORITHME 14

3.3 IMPLEMENTATION DE L'ALGORITHME 15

3.4 VALIDATION DE L'ALGORITHME 16

4. PRESENTATION DE L'ALGORITHME DE CONVERSION 17

4.1 ALGORITHMEDE LA METHODOLOGIE DEVELOPPEE 17

4.2 EXEMPLE UTILISE POUR LE DEVELOPPEMENT 18

5. DEFINITION ET ANALYSE DU MODELE EN ACIER 19

5.1 ALGORITHMES 19

5.2 IMPLEMENTATION 23

5.2.1 Annotations utilisees 23

5.2.2 Definition dumodele en acier 24

5.2.3 Analyse mecanique de lapiece en acier 32

5.2.4 Traitement des resultats de Vanalyse mecanique 37

5.3 PRINCIPES DEMISE EN (EUVRE DU TRAITEMENT DES RESULT ATS 39

5.3.1 Cas analyses et resultats 39

5.3.2 Analyse globale des resultats 50

6.2.2 Boucle d'analyse iterative 67

6.2.3 Selection des sections et des materiaux 71

7. EXEMPLE COMPLET 74

7.1 PRESENTATION DE L'EXEMPLE 74

7.2 APPLICATION DE LA METHODOLOGIE A L'EXEMPLE 75

7.2.1 Definition du modele en acier 75

7.2.2 Analyse du modele en acier 77

7.2.3 Traitement des resultats du modele 78

7.2.4 Parametres et criteres de conversion 81

7.2.5 Definition des modeles en aluminium 82

7.3 RESULTATS DE L'EXEMPLE 84

7.4 CONCLUSION SUR L'EXEMPLE 91

8. DISCUSSION 94

8.1 ALGORITHMES DEVELOPPES 94

8.2 PRINCIPES ET METHODES UTILISES DANS LA METHODOLOGIE DE CONVERSION 95

8.2.1 Definition geometrique 95

8.2.2 Classification des membrures 95

8.2.3 Selection des sections et materiaux 96

8.3 IMPLEMENTATION ET VALIDATION 96

9. CONCLUSION 98

9.1 BlLAN DES TRAVAUX 98

9.1.1 Conclusion sur la methodologie de conversion 98

9.1.2 Conclusion sur Vimplementation 99

9.2 APPLICATIONS ET DEVELOPPEMENTS FUTURS 100

10. BIBLIOGRAPHIE 102

LISTE DES FIGURES

Figure

Figure 1.1 Segmentation des marches mondiaux de l'aluminium

Figure 1.2 Evolution de la consommation mondiale par marche

Figure 2.1 Boucle d'analyses iteratives

Figure 2.2 Cycle de vie typique d'un produit

Figure 3.1 Outils d'implementation de l'algorithme

Figure 4.1 Algorithme de la methodologie

Figure 4.2 Exemple : structure pyramidale

Figure 5.1 Algorithme de la methodologie (definition et analyse du modele

Figure 5.2 Algorithme de la definition du modele en acier

Figure 5.3 Algorithme de 1'analyse mecanique de la piece en acier

Figure 5.4 Algorithme du traitement des resultats de 1'analyse mecanique

Figure 5.5 Entires geometriques du modele de base

Figure 5.6 Entrees 1 - Jonctions

Figure 5.7 Entrees 2 - Liaisons

Figure 5.8 Entrees 3 - Parametres geometriques et mecaniques

Figure 5.9 Actualisation du modele de base

Figure 5.10 Creation des esquisses de sections

Figure 5.11 Creation des plans de coin

Figure 5.12 Extrusion des surfaces de construction

Figure 5.13 Extrusion solide des membrures

Figure 5.14 Application des conditions

Figure 5.15 Maillage initial pour 1'analyse par elements finis

Figure 5.16 Maillage secondaire pour l'analyse par elements finis

Figure 5.17 Analyse par elements finis (contrainte de Von Mises)

Figure 5.18 Affichage des resultats d'analyse

Figure

Page

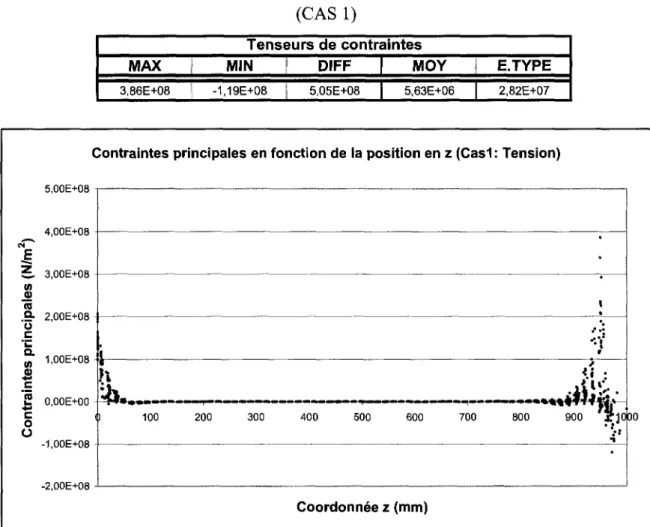

Figure 5.22 Contraintes principales (Cas 1) 41

Figure 5.23 Translation aux nceuds (Cas 1) 41

Figure 5.24 Contrainte de Von Mises en fonction de la position en z (Cas 1) 42

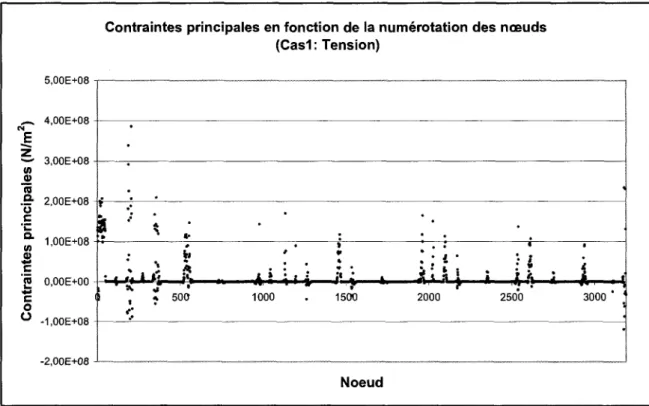

Figure 5.25 Contrainte de Von Mises en fonction de la numerotation des nceuds

(Cas 1) 43

Figure 5.26 Repartition des nceuds par rapport a la valeur moyenne de la contrainte

de Von Mises (Cas 1) 45

Figure 5.27 Contraintes principales en fonction de la position en z (Cas 1) 46

Figure 5.28 Contraintes principales en fonction de la numerotation des nceuds (Cas 1) 47

Figure 5.29 Translation en fonction de la position en z (Cas 1) 48

Figure 5.30 Translation en fonction de la numerotation des nceuds (Cas 1) 49

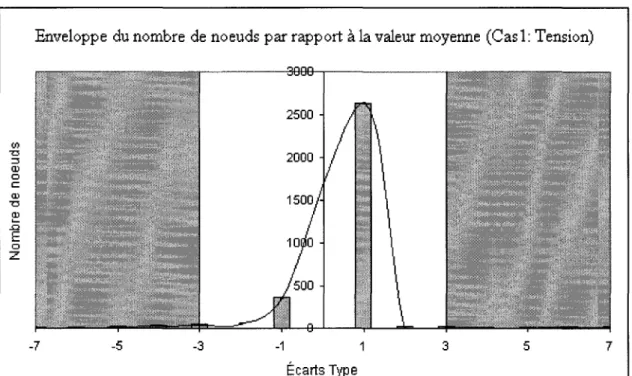

Figure 5.31 Enveloppe de la repartition des nceuds par rapport a la valeur moyenne de

la contrainte de Von Mises (Cas 1) 53

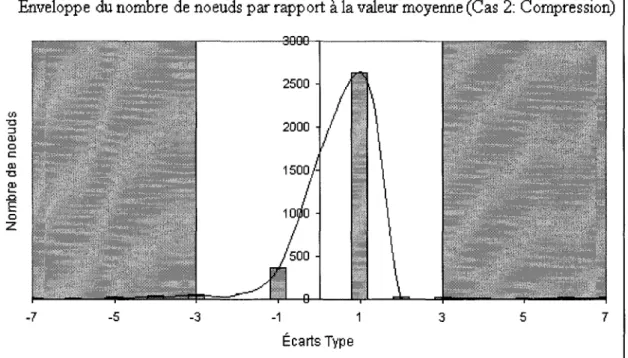

Figure 5.32 Enveloppe de la repartition des noeuds par rapport a la valeur moyenne de

la contrainte de Von Mises (Cas 2) 54

Figure 5.33 Enveloppe de la repartition des noeuds par rapport a la valeur moyenne de

la contrainte de Von Mises (Cas 3). 54

Figure 5.34 Enveloppe de la repartition des noeuds par rapport a la valeur moyenne de

la contrainte de Von Mises (Cas 4 ) . 55

Figure 5.35 Filtrage des contraintes de Von Mises en fonction de la position en z (Cas 1) 56

Figure 5.36 Filtrage des contraintes de Von Mises en fonction de la position en z (Cas 3) 56

Figure 5.37 Filtrage des contraintes de Von Mises en fonction de la position en z (Cas 4) 57

Figure 6.1 Algorithme de la methodologie (elaboration des modele en aluminium) 60

Figure 6.2 Algorithme des parametres et criteres de conversion 61

Figure 6.3 Algorithme de la boucle d'analyse iterative 62

Figure 6.4 Algorithme de selection des sections et des materiaux 63

Figure 6.5 Organisation hierarchique des sections et materiaux 64

Figure 6.6 Organisation hierarchique des parametres et criteres de conversion de la

structure 65

Figure 6.7 Boite de dialogue : Parametres et criteres de conversion initiaux 65

Figure

Page

Figure 6.10 Processus de determination des indices de performance 69

Figure 7.1 Exemple : Cadre de velo 74

Figure 7.2 Definition des jonctions et liaisons du cadre de velo en acier 75

Figure 7.3 Definition des parametres geometriques du cadre de velo en acier 75

Figure 7.4 Definition des parametres mecaniques du cadre de velo en acier 76

Figure 7.5 Modele par elements finis du cadre de velo en acier 77

Figure 7.6 Apercu des resultats d'analyse par elements finis du cadre de velo en acier 77

Figure 7.7 Comparaison des contraintes principales maximums et minimums pour 91

chaque membrure (aluminium versus acier)

Figure 7.8 Comparaison des contraintes de Von Mises maximums et minimums pour

chaque membrure (aluminium versus acier) 92

Figure 7.9 Comparaison des translation maximums et minimums pour chaque

membrure (aluminium versus acier) 93

Figure 8.1 Traitement de surface (limite geometriques) 97

LISTE DES TABLEAUX

Tableau

Page

TABLEAU 5.1

TABLEAU 5.2

TABLEAU 5.3

TABLEAU 5.4

TABLEAU 5.5

TABLEAU 5.6

TABLEAU 5.7

TABLEAU 5.8

TABLEAU 5.9

TABLEAU 6.1

TABLEAU 7.1

TABLEAU 7.2

TABLEAU 7.3

TABLEAU 7.4

TABLEAU 7.5

TABLEAU 7.6

TYPES DE LIMITES DE MEMBRURES 26

VALEURS EXTREMES DES CONTRAINTES DE VON MISES

(CAS 1) 42

REPARTITION DES NOEUDS SELON LES CONTRAINTES

DE VON MISES (CAS 1) 44

VALEURS EXTREMES DES CONTRAINTES PRINCIPALES

(CAS 1) 46

VALEURS EXTREMES DES TRANSLATIONS (CAS 1) 48

COMPARAISON DES VALEURS EXTREMES DES

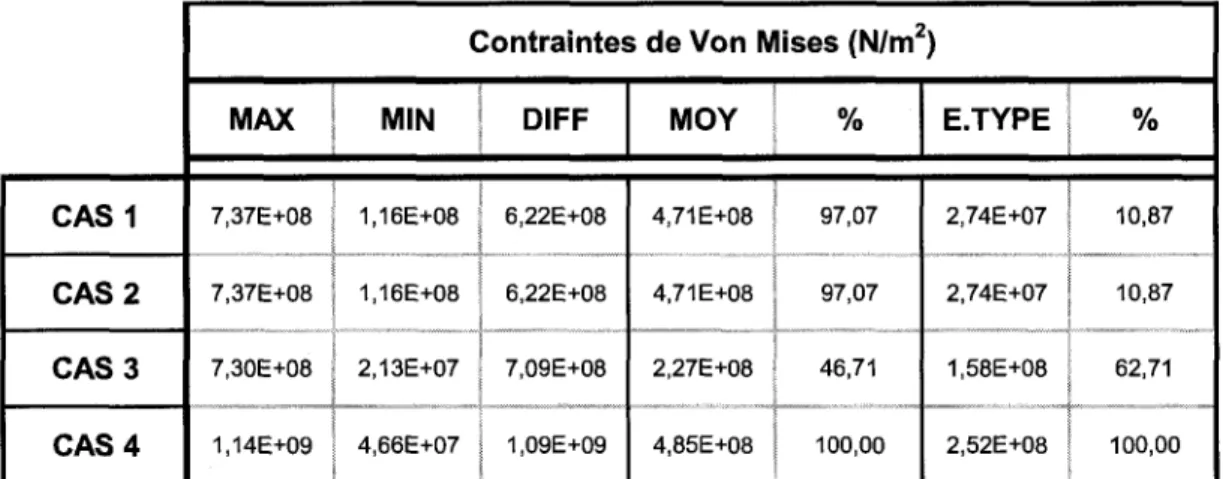

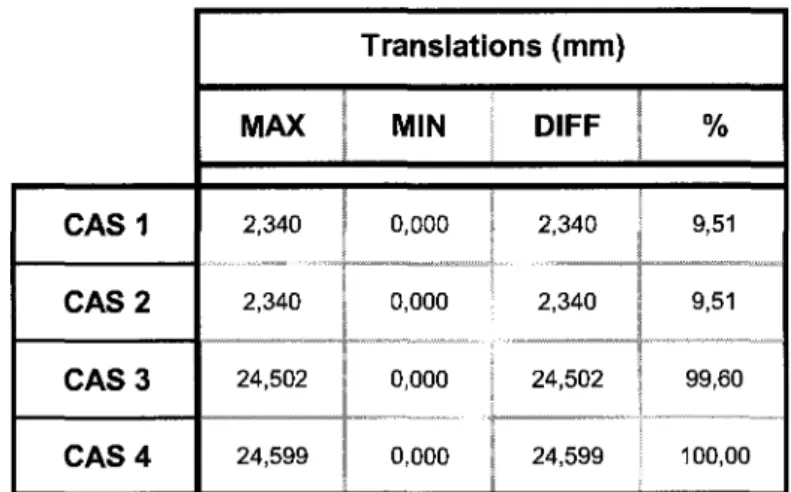

CONTRAINTES DE VON MISES (CAS 114) 50

COMPARAISON DES VALEURS EXTREMES DES

CONTRAINTES PRINCIPALES (CAS 1 a 4) 51

COMPARAISON DES VALEURS EXTREMES DES

TRANSLATIONS (CAS 1 a 4) 52

EXEMPLES DE POIDS D'INDICES DE PERFORMANCE 59

EXEMPLE DE FACTEURS DE FORME POUR UN TUBE 70

VALEURS EXTREMES DES CONTRAINTES PRINCIPALES

DANS LES MEMBRURES DU CADRE EN ACIER 78

VALEURS EXTREMES DES CONTRAINTES DE VON MISES

DANS LES MEMBRURES DU CADRE EN ACIER 79

VALEURS EXTREMES DES TRANSLATIONS AUX NOEUDS

DANS LES MEMBRURES DU CADRE EN ACIER 79

INDICES DE PERFORMANCE STRUCTURELLE DES

MEMBRURES DU CADRE EN ACIER 80

INDICES DE PERFORMANCE DES MATERIAUX ET

SECTIONS RETENUES POUR LA CONVERSION DU CADRE 83

VALEURS EXTREMES DES CONTRAINTES PRINCIPALES

Tableau

Page

TABLEAU 7.7 VALEURS EXTREMES DES CONTRAINTES DE VON MISES

DANS LES MEMBRURES DU CADRE EN ALUMINIUM

(SOLUTION 1) 86

TABLEAU 7.8 VALEURS EXTREMES DES TRANSLATIONS AUX NOEUDS

DANS LES MEMBRURES DU CADRE EN ALUMINIUM

(SOLUTION 1) 87

TABLEAU 7.9 VALEURS EXTREMES DES CONTRAINTES PRINCIPALES

DANS LES MEMBRURES DU CADRE EN ALUMINIUM

(SOLUTION 2) 89

TABLEAU 7.10 VALEURS EXTREMES DES CONTRAINTES DE VON MISES

DANS LES MEMBRURES DU CADRE EN ALUMINIUM

(SOLUTION 2) 89

TABLEAU 7.11 VALEURS EXTREMES DES TRANSLATIONS AUX NOEUDS

DANS LES MEMBRURES DU CADRE EN ALUMINIUM

LISTE DES ABREVIATIONS ET SYMBOLES

A Aire de la section

AISI American Iron and Steel Institute

C Coin de membrures

C A.O Conception Assistee par Ordinateur

Cx Centre de membrure

DIFF Difference entre la valeur maximale et la valeur minimale

E.TYPE Ecart type

F A.O Fabrication Assistee par Ordinateur

F.S. Facteur de Securite (contrainte maximum/limite elastique)

G Facteur de forme de section

Jx Joint de membrures

L Membrure libre

Lx Lien de membrure

M Indice de performance de materiau

MAX Valeur maximale

MEMB Membrure

MIN Valeur minimale

MOY Valeur moyenne

NDS Nombre de noeuds de maillage

NA Indice structurel en charge axial

NF Indice structurel en flexion

Ns Indice structurel global

PAx Premier point de membrure

PBx Deuxieme point de membrure

P

aIndice de performance global en chargement axial

Pf Indice de performance global en flexion

P

mIndice de performance global en chargement mixte

RC Renfort de Coin

RM Renfort de Membrare

Sf Limite elastique

V.M. Von Mises

0

ext Diametre exterieur

0j

n tDiametre interieur

T|A, r(F Poids d'equation de l'indice structurel global

T\AI, T)A2 Poids d'equation de l'indice structurel axial

1. INTRODUCTION

1.1 Mise en contexte

Au cours des dernieres decennies, l'utilisation des metaux legers n'a cesse d'augmenter.

Parmi ceux-ci, 1'aluminium est sans aucun doute le plus repandu. On constate que son

usage s'etend maintenant aux domaines autrefois reserves exclusivement a l'acier. En

effet, les alliages d'aluminium possedent de nombreux avantages : legerete, resistance

mecanique, conductivite thermique, resistance a la corrosion et facilite au recyclable.

L'aluminium est ainsi de plus en plus exploite dans une multitude de secteurs industriels :

transport, empaquetage, construction, applications electriques, etc. (Figure 1.1)

L'industrie de la transformation de raluminium, dans tous ces secteurs, demeure

aujourd'hui tres florissante et profitable. On prevoit d'ailleurs une croissance importante

de la consommation au dela de la prochaine decennie (Figure 1.2).

Figure 1.2 Evolution de la consommation mondiale par marche [RESEAU TRANS-AL 2007]

D'autre part, de nombreux organismes mondiaux a travers le monde tentent de

developper des outils permettant de faciliter la conception de produits en aluminium

[ALUMINIUM ASSOCIATION, THE; ALUMINIUM FEDERATION LTD, THE;

ASSOCIATION DE L'ALUMINIUM DU CANADA; AUSTRALIAN ALUMINIUM

COUNCIL; RESEAU TRANS-AL; ETC].

Dans le domaine de la Conception Assistee par Ordinateur (C.A.O.), plus specifiquement,

les opportunites de developpements d'outils de design avec 1'aluminium sont encore

produit [DASSAULT SYSTEMES]. De plus, le developpement de modules de conception

specialises ou sur mesure est maintenant rendu relativement accessible grace aux

langages de programmation des logiciels de C.A.O.

1.2 Problematique

L'utilisation de 1'aluminium repond a plusieurs besoins de notre ere. L'augmentation des

couts energetiques et les enjeux environnementaux entrainent l'utilisation accrue des

materiaux legers et recyclables. Le canada, qui se situe parmi les grands producteurs

d'aluminium (3

erang, avec environ 10% de la production mondiale), se doit de conserver

sa competitivite en matiere de recherche et developpement [Statistiques : ALUMINIUM

ASSOCIATION, THE]. La Carte routiere technologique du Reseau Trans-Al propose

d'identifier les tendances et enjeux strategiques auxquels nous devons faire face pour

demeurer competitif:

«Pour assurer sa croissance et demeurer concurrentielle, Vindustrie doit

innover et s 'adapter rapidement. Elle doit selectionner et utiliser les

technologies les mieux adoptees a son contexte (c'est-d-dire marche de

niche ou de masse). Elle doit egalement avoir acces a un systeme

d'innovation efficace a deploiement rapide.»

[RESEAU TRANS-AL 2007]

La conception et la fabrication de structure en aluminium constituent un marche de

masse. En effet, ce domaine s'etale sur plusieurs secteurs de l'industrie observes a la

figure 1.1 de la page 9. Plus particulierement, aux secteurs de la construction et du

transport, qui totalisent une part d'environ 50% des marches mondial et canadien

[ALUMINIUM ASSOCIATION, THE]. De plus, il est a noter que ces marches sont en

pleine expansion et qu'on prevoit encore une grande ascension pour la prochaine

decennie, tel qu'observe a la figure 1.2.

Par ailleurs, dans une industrie ou l'acier est encore grandement exploite, il serait

interessant de developper des outils de conception permettant de faciliter et d'accelerer la

conversion de pieces structurelles vers 1'aluminium. A l'heure actuelle, il existe peu de

logiciels de conception integree specifique aux structures d'aluminium et aucun ne

permet d'effectuer la conversion de l'acier vers l'aluminium.

C'est dans cette optique que le present projet, Developpement d'une methodologie de

conversion de pieces structurelles de l'acier vers l'aluminium, sera realise. L'objectif

principal du projet etant de developper un outil permettant de guider le concepteur dans la

conversion du design de pieces structurelles, de l'acier vers l'aluminium.

2. ETAT DE L'ART

Ce chapitre presente un aper9u de l'etat de l'art dans deux domaines touchant au projet

developpe dans ce document: le design structural et l'automatisation de la C.A.O.

2.1 Design structural

Le design de structures et de pieces structurelles est omnipresent dans plusieurs

domaines. Un grand nombre de logiciels de C.A.O. incluent maintenant un module de

design structural (CATIA, Pro/Engineer, Solid Edge, etc.). De facon generale, ce module

permet d'effectuer la conception d'une structure par l'elaboration d'un squelette

representant la base du modele. L'association de sections de poutres au squelette genera

ensuite un modele de structure. Certains logiciels integrant aussi des notions d'analyses

mecaniques pouvant etre appliquees dans la conception de structures et de pieces

structurelles.

Jusqu'a present, plusieurs projets et recherches ont traite du concept d'automatisation des

etapes du processus de conception de structures, mais peu de methodes proposent la

conversion de structures. De plus, la plupart du temps, les principes utilises pour la

conversion de membrures s'appliquent distinctement a chaque membrure et ne prennent

pas en compte 1'interrelation entre les membrures. On determine ainsi, dans les equations

2.1 et 2.2, une relation simple entre le materiaux et la sections de la conversion pour une

resistance egale [ALCAN., 2008].

Of acier • (i/y) acier O^falum ' (I/y)alum ( 2 - 1 )

\l'y)alum \Of acier /Cffdun) • (I/y) acier

(2.2)

oil: - Of aium. oy

aci

er= limites ilastique de I 'aluminium et de I 'acier

A ce jour il n'existe pas de methodologie specifique a la conversion automatisee de

structure d'acier vers l'aluminium, dans un contexte multidisciplinaire, qui aie ete

appliquee a un logiciel de C.A.O..

La tendance actuelle se situe plutot dans l'elaboration d'algorithmes permettant

d'optimiser le design d'une structure [KIM et coll., 2002]. Plusieurs methodes

d'optimisation sont exploiters en design de structures : optimisation par algorithme

genetique [YANG et coll., 2002] [SANDGREN et coll., 2002] [TANG et coll., 2005]

[ERBATUR et coll., 2000], optimisation par programmation parallele [UMESHA et coll.,

2005] [SILVA et coll., 2000], optimisation par critere d'optimalite [VEMAGANTI et coll.,

2005], optimisation par recuit simule [PARK et coll., 2002] [PANTELIDES et coll., 2000],

optimisation par structure evolutive [FOLEY et coll., 2003] [CERVERA et coll., 2005],

optimisation stochastique [LEVI et coll., 2004], etc. Ces methodes se definissent par un

algorithme de recherche iterative d'une solution repondant a des criteres de conception en

fonction des proprietes de reponse de la structure (deplacements, forces et contraintes).

Chaque iteration se caracterise par la definition d'un design etabli selon les variables de

la structure (sections, materiaux, geometrie et topologie). La syntaxe d'analyses

iteratives est presentee sous la forme d'une boucle, similaire dans plusieurs projets

d'optimisation de structures {Figure 2.1) [KIRSH, 2003]. Tout d'abord, on fixe un

modele solide a partir d'un modele parametre par certaines variables de la structure.

Suite a une analyse du cas etudie, on compare les resultats avec des criteres de

performance (contraintes maximales, deplacements maximaux, etc.). Finalement, a partir

de cette comparaison, de nouvelles variables sont definies a l'aide de fonctions

d'optimisation [SILVA et coll., 2000].

*'.„„.

Definition du modele 1

Gtam^We du

module

i. , . . . , , , . .,„,,.„.«,

V a r i a b l e s <!©

" " " - " • > " " " " "

1 Analyse du modiste 1

r

Analyse cly

I modele

» „ , , , : . , . . . , . . . „

["**" "W

. „ , , „ , , .

R e s u l t a t s

d'analyse

• • " — • • • • " " • • " « 8 *•1 \

[

I

1

to,,,„,„:,

i(ieS., . , . . , , .

Optimisation

Penetrans

d'optimisatlon;

j iCrttires de

perfamancss

" " • " • " " " - • ' > " • "

*

I

:

i

•..."

Figure 2.1 Boucle d'analyses iteratives [KIRSH 2003]

L'objectif d'une methode d'optimisation est de trouver la meilleure solution repondant

aux criteres de conception. Pour ce qui est du projet defini dans ce rapport, la

methodologie proposee se caracterise plutot par une assistance au design d'une structure.

L'objectif est done de guider le concepteur dans ses prises de decisions par rapport a la

conversion d'une piece structurelle. La methodologie ne se limitera done pas a une seule

solution, mais plutot a un ensemble de solutions. Par ailleurs, il existe plusieurs

analogies entre les deux types de problemes. Certaines methodes d'optimisation et les

etapes de la boucle d'analyses iteratives presentees plus haut seront done appliquees a la

methodologie de conversion developpee.

Definition du modele

La definition du modele de base de la structure constitue le point de depart d'une boucle

d'analyses iteratives. L'utilisation d'un modele parametrique est primordiale et les

l'analyse d'une structure implique plusieurs variables: chargements, materiaux,

geometrie, conditions limites, sections des membrures, topologie, criteres de design,

methodes de fabrication, types et methodes d'assemblage, methodes de transport, couts

generaux, operations de maintenance, etc. Des la conception, il est important d'assurer

une certaine harmonie entre ces differents parametres. Plusieurs algorithmes de design

ont ete developpes avec l'optique de recherche d'equilibre. Ces methodologies exigent

une ponderation des variables de design, de fabrication et de couts du modele a analyser

[FARKAS 2005]. Les variables de design sont selectionnees selon le cas d'etude. Pour ce

qui est du projet defini dans ce rapport, selon les hypotheses de depart de l'etude, les

variables du probleme correspondent a la section et au materiau des differents groupes de

membrures de la piece.

II est a noter que le concept de « definition orientee-objet» du modele parametre est

souvent exploite en optimisation de structures. II existe, a ce sujet, des regies

topologiques permettant de caracteriser et de regrouper les membrures d'une structure

selon leurs positions, leurs assemblages, leurs roles mecaniques et leurs conditions

limites afin de faciliter l'exploitation du modele dans l'algorithme [CHRISTOPHER et

coll., 2005].

Analyse du modele

L'etape d'analyse du modele determine la nature du probleme. Plusieurs auteurs utilisent

la technique d'analyse par elements finis pour ce type d'etude mecanique. L'application

de cette methode au design de structures a fait ses preuves et ses avantages sont

nombreux [SABONNADIERE et coll., 1986] [GUPTA et coll., 2000]. On constate d'ailleurs

son integration de plus en plus frequente aux logiciels de C.A.O. Les etapes de l'analyse

par elements finis (definition du modele, maillage, application des conditions limites et

Dans un contexte de production industrielle, le modele en aluminium sera aussi etudie par

une analyse de couts de la structure. Plusieurs methodes de calculs ont ete developpees

par des auteurs au cours des dernieres annees. Dans certains ouvrages recents, le cout

global d'une structure est quantifie par une fonction integrant une grande quantite de

parametres ponderes : quantite de materiau et pertes, operations d'usinage et mise en

forme (coupe, percage, pliage, etc.), operations de soudure et assemblage, materiaux

d'assemblage, gabarits, preparation de surface et finition, etc. [PAVLOCIC et coll., 2004].

Par ailleurs, il est possible d'obtenir une bonne estimation du cout d'une structure en

utilisant une formulation simplifiee (equation 2.3). On cherche alors une valeur qui est

en fonction du volume (V), de la densite (p), des etapes de production (7*), des facteurs de

ponderation du cout massique du materiau (k

m) et des etapes de production (ky) [FARKAS

et coll., 1999].

K = k

mpV + k

fXT

i(2.3)

Bien que la majorite des fonctions de couts de structures soient developpees pour l'acier,

elles peuvent facilement etre adaptees a 1'aluminium. Une formulation semblable a celle

presentee ci-dessus sera done utilisee pour le projet.

Optimisation

L'etape d'optimisation correspond a la recherche d'une solution ideale. Dans le cas du

projet, l'etape correspondante se traduit plutot par la recherche d'une plage de solutions.

Par ailleurs, il serait interessant d'appliquer des methodes d'optimisation a la recherche

iterative des solutions afin de minimiser le nombre de modeles a analyser. Pour cette

approche, deux outils utilises en optimisation de design de structures s'averent utiles : la

classification des sections standards et la classification des materiaux.

Des methodes de classification des sections standards sont depuis longtemps employees

en optimisation de structures [GRIERSON et coll., 1984]. Elles permettent de diminuer

considerablement le nombre d'analyses iteratives de l'algorithme. Meme s'il s'agit

encore une fois de methodes developpees pour les structures en acier, il est probablement

possible de les adapter a l'analyse de structures en aluminium. La classification des

sections de membrure en optimisation de structures a ete utilisee au cours des deux

dernieres decennies. Les criteres de classification constituent la base de ces methodes.

Pour chaque section de membrure (f), on quantifie deux coefficients de classification, (k,)

a l'equation 2.4 et (n,) a l'equation 2.5. Ces coefficients sont des fonctions du moment

d'inertie (/,•), de l'aire (a,) et de la position de l'axe neutre par rapport a la fibre externe

(yi). De plus, on utilise aussi un poids (x) determine selon le nombre de sections a

classer.

k

i=I

i/al

c(2.4)

nx-yx/al'* (2.5)

La classification des materiaux est une autre methode souvent utilisee en optimisation de

structures [ERMOLAEVA et coll., 2002]. L'objectif de la methode est encore une fois

de minimiser la quantite d'analyses iteratives. Les bases de son fonctionnement sont

semblables a celles utilisees pour la classification des sections standards. Pour chaque

materiau, on determine un coefficient ( Q en fonction du rang des differentes proprietes

prealablement classees (c,). On utilise aussi un poids (a,) afin de ponderer l'importance

de chaque propriete du materiau (equation 2.6).

C = ciiCi + (X2C2 + ... + afii + ... + a„c

n(2.6)

Ces deux methodes de classification peuvent facilement s'appliquer a la methodologie ici

developpee afin d'orienter, de facon pratique, les etapes de conversion, et ainsi de

minimiser le nombre d'analyses iteratives.

2.2 Automatisation de la C.A.O.

Depuis le debut des annees 90, les plates-formes de C.A.O. sont developpees avec une

optique d'integration maximale dans les processus du cycle de vie d'un produit. On tente

en fait de minimiser le temps et les couts lies au processus de conception en placant la

CA.O. en interaction directe avec les autres agents du cycle (Figure 2.2) [ZEID, 1991].

La conformite entre le design et les exigences rencontrees dans les differents

departements est ainsi maximisee. La majorite des concepteurs de logiciels de C.A.O.

suivent actuellement cette tendance et integrent une grande quantite de principes et de

notions d'ingenierie aux modules des logiciels. Par consequent, on automatise au

maximum le processus de conception, ce qui permet de minimiser le temps de

developpement d'un produit.

CONCEPTION

1

CAO

1

Doeumentatiori technique bssoins DefiniltbR #t - • j epsciseatiens des crilisras de design Etudes<fe ftteb)lit#«tde designs mutants {feslgn Preparation a to produdton {achats, gawnes d'usfeiage, FAO, febHcalion das ouflls, afc)OjMWisata du design Analyse du * i l g n Modilisaiori et simulate

Pm&xtim

ContrtHe tte to quallM ExpedllteiFABRICATION

du design

Marketing E service

Dans le cycle de vie d'un produit, la C.A.O. est generalement representee par 6 etapes :

1- Conception du design : Definition geometrique du modele;

2- Modelisation et simulation : Assemblage, definition mecanique du modele;

3- Analyse du design : Analyses mecaniques (analyse par elements finis et autres);

4- Optimisation du design : Raffinement du modele de base;

5- Evaluation du design: Dimensionnement, definition des tolerances, evaluation

des couts, evaluation des precedes de fabrication, etc.;

6- Documentation technique : Elaboration des plans et devis de fabrication.

Le projet ici developpe se veut un outil d'assistance dans le cheminement entre ces

etapes. Dans un cadre precis, soit la conversion d'une piece structurelle d'acier vers son

equivalent en aluminium, 1'elaboration d'une methodologie d'interactions entre les etapes

de la C.A.O. permettrait eventuellement d'automatiser ce type de tache. De facon plus

precise, la methodologie de conversion proposee pourrait se siruer dans les etapes 2 a 5

mentionnees ci-dessus. En partant d'un modele de base en acier mecaniquement defini et

analyse, l'algorithme aura comme objectif d'assister l'utilisateur dans la definition d'un

modele equivalent en aluminium et dans l'optimisation de ce modele en lui proposant

l'analyse et revaluation de differentes alternatives du design.

Plusieurs plate-formes logicielles sont entierement consacrees a la modelisation et a

l'analyse de structures: Scia Engineer [SCIA], Advance Design - America [GRAITEC],

Ram Structural System [BENTLEY], Risa-3D [RISATECH] et plusieurs autres. Ces

logiciels, permettent la definition et l'optimisation de modeles parametriques, mais

aucun permet la conversion automatisee de structures d'un materiau a un autre. De plus,

ces progiciels sont, la plupart du temps, orienter vers des projets en genie civils. Par

ailleurs, de plus en plus de logiciels de C.A.O. permettent a l'utilisateur d'automatiser

3. METHODOLOGIE DE RECHERCHE

3.1 Hypotheses

L'elaboration d'un algorithme de conversion constitue la partie principale du projet. La

methodologie developpee devra permettre au concepteur d'evaluer differentes solutions

pour la piece structurelle en aluminium a partir d'un modele parametre, ainsi que par des

criteres de design. Pour ce faire, les hypotheses de depart suivantes sont posees :

• Les conditions limites et les chargements du modele de la structure en aluminium

sont connus et correspondent a ceux de la structure en acier ;

• Les criteres de design sont etablis par le concepteur ;

• Dans une optique de conversion, on suppose une geometrie de base et une

topologie constante des membrures de la structure ;

• Le modele est parametre selon deux variables : section de membrure et materiaux.

L'algorithme developpe sera ensuite implements avec un logiciel commercial de C.A.O.

afin de concretiser et valider 1'algorithme retenue. La developpement du projet se definit

ainsi en trois volets principaux : l'elaboration de l'algorithme, 1'implementation de

l'algorithme et, finalement, la validation de l'algorithme.

3.2 Elaboration de l'algorithme

La partie principale du projet constitue le developpement de 1'algorithme de la

methodologie de conversion definie par la demarche generale suivante :

1) Analyse mecanique d'une piece structurelle en acier : analyse, en fonction du

chargement externe, du modele initial defini par la geometrie et le type d'acier;

2) Definition des criteres de conception : elaboration des criteres economiques et

choix des criteres mecaniques en fonction de l'analyse de la piece en acier;

3) Parametrage de la piece: definition du modele de base en fonction du modele

initial en acier et classification des parametres de geometrie et d'alliage;

4) Analyses iteratives de la piece d'aluminium : analyse mecanique en fonction des

criteres (2) et des parametres (3) definis;

5) Elaboration des alternatives retenues et rejetees du design en aluminium.

Voici les etapes de developpement appliquees a l'elaboration de l'algorithme de la

methodologie :

1) Definir la structure generale de 1'algorithme;

2) Developper une methodologie structured d'analyse de la piece en acier;

3) Definir les fonctions de classification et de selection des parametres geometriques

et des materiaux;

4) Definir les etapes de l'algorithme d'analyses iteratives de la piece en aluminium :

procedures de selection des parametres du modele, procedures d'analyse

mecanique et fonctions de comparaison des resultats d'analyse avec les criteres de

design.

3.3 Implementation de l'algorithme

L'idee principale derriere 1'implementation de l'algorithme est de valider la

methodologie de conversion developpee. Par le fait meme, on peut observer les

possibilites d'automatisation de celle-ci dans un outil de C.A.O. L'algorithme sera

implante et developpe a l'aide du logiciel CATIA, qui permet une interaction directe avec

les definitions et parametres des modeles de C.A.O. crees. L'automatisation de certaines

taches de l'algorithme sera realisee par la programmation de fonctions a l'aide de l'outil

VBScript disponible dans CATIA, ainsi que par la liaison du modele de C.A.O. avec un

tableur numerique (Excel), par l'entremise de fichiers d'echanges. La figure 3.1 montre

l'interaction entre les outils informatiques choisis pour 1'implementation.

Voici les etapes de developpement appliquees a 1'implementation de l'algorithme de la

methodologie :

1) Creer un modele de base universel dans CATIA;

2) Creer une interface d'assistance a la modification du modele dans CATIA;

3) Automatiser les taches d'analyse et l'exportation des resultats vers le tableur

Excel;

4) Creer les interfaces de parametrage et de selection des criteres de design dans le

tableur;

5) Compiler des bases de donnees (sections de membrures et alliages) dans le tableur

et programmer les fonctions de classification et de selection des parametres;

6) Etablir l'exportation et 1'implementation des donnees selectionnees du tableur

dans le modele de base developpe dans CATIA;

7) Programmer les etapes de la boucle iterative : elaboration du modele, analyse

mecanique, analyse de couts, comparaison des resultats;

8) Creer les interfaces d'analyse et d'exportation des resultats.

3.4 Validation de l'algorithme

L'objectif de 1'implementation est d'explorer les differentes.possibilites d'automatisation

de la methodologie et non de valider 1'algorithme en soi. Ainsi, plusieurs limitations

seront appliquees dans le but de minimiser le developpement du prototype (nombre de

membrures, types de sections, etc.). Par ailleurs, un exemple complet sera developpe a la

fin du memoire afin de valider la methodologie de conversion.

4. PRESENTATION DE L'ALGORITHME DE CONVERSION

4.1 Algorithme de la methodologie devcloppee

L'algorithme developpe a la figure 4.1 presente differentes etapes de conception

appliquees au probleme particulier de conversion de pieces structurelles en acier vers

raluminium. La description et 1'implementation de l'algorithme sont traitees dans les

deux sections suivantes: 5. Definition et analyse du modele en acier et 6. Elaboration des

modeles en aluminium .

ENTREES

ACIER

sh

Definition du modtfa an

acier:

-Geometries

-Materiaux

Charqemerts

ALUMINIUM

Piece parametrique

(squelette)

Parametres

geometriques

Parametres de

mecartiques

Crimes mfecantaties:

Q Cantrainte maximum

Q Deflexion maximum

Q Autres

Criteres ^conomiques

ANALYSES

Analyse mecanique de ta

piece en acier

. • h

-Definltion d'un module en

aluminium

Analyse

mtanique

Analyse de

codts

Comparisons des resultsts

avec ies entires de conception

SORTIES

-Contraintos

•D^floxiors

Piaaes de solutions:

-Solutions retenues

-Solutions rejetees

4.2 Exemple utilise pour le developpement

Dans le but d'illustrer les etapes d'implementation de l'algorithme, l'exemple suivant

sera utilise dans les sections ulterieures (Figure 4.2). La structure pyramidale de 20

membrures est composee des caracteristiques mecaniques ci-dessous mentionnees.

Sections de membrures

• Tubes 0

e x t=100 mm 0;

nt= 70 mm

• Tubes 0

e x t=175 mm 0i„

t=130 mm

• Tubes 0

ext = 200 mm 0i

n t=160 mm

Materiau

• AcierAISI4150

Conditions

• Encastrement aux quatre pattes.

5. DEFINITION ET ANALYSE DU MODELE EN ACIER

5.1 Algorithmes

La partie de la methodologie relative au modele en acier est separee en trois etapes : la

definition du modele (entrees), 1'analyse mecanique de la piece (analyses) et le traitement

des resultats (sorties). Ces etapes de la methodologie sont mises en evidence sur la figure

5.1.

ENTREES

ANALYSES

SORTIES

ACIER

b±

Definition du modfele an

acier:

•G^ofii^tries

-Matnn.iijx

Oargernerts

Ar.ilyse tndcanique ds fei

pi&ce en acier

_/ft--Contr#inU;$

- Deflexions

La premiere etape proposee dans rautomatisation de la methodologie de conversion est la

definition du modele initial, c'est-a-dire le modele en acier (Figure 5.2). L'algorithme de

cette etape doit permettre sa reutilisation subsequente pour l'elaboration des modeles en

aluminium. La definition du modele se caracterise par la definition des proprietes

geometriques et mecaniques. II s'agit done ici d'elaborer un algorithme simple

permettant d'automatiser les fonctions de construction du modele de C.A.O..

Definition t

Entree 1 : Jorrctions

1

Entree 2 : liaisons

±

ET/ee 3 : Parametres

genrrmlr LJIIFTS KI ir.«;anqi.ie!iau modele en acier

Initialisation du modele

i 'A d i M ISH: » r :iu 'iiisdHle

Ca bast?

1

CrKH! 1)1' ; ! « * BSqUSStiH tfc S&KICIS

i r

Creation das plans

daooln

I

Ey:-LSKi-i des surfaces

de construction

I

fxi-us"<;rtspltdectes

rn»iribrures

i*

Assemblage des

in&mbruras

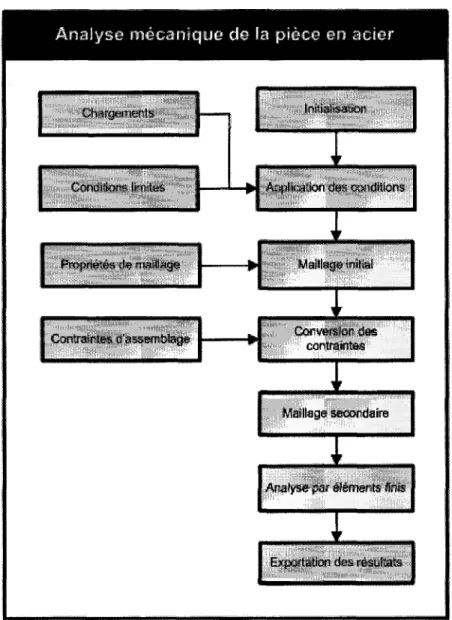

A la suite de la definition du modele, celui-ci doit etre analyse par le module d'elements

finis et ses parametres definis. Dans ce cas, l'algorithme developpe reprend les etapes

appliquees normalement a une etude effectuee a l'aide d'elements finis (Figure 5.3).

L'objectif principal de cette section est l'exportation des resultats d'analyse qui

permettent d'orienter la suite de la conversion de la piece.

Analyse mecanique de la piece en acier

Charger IM-IK

Conditions Ihntes

Hit>prie1fe <Je maillage

Corr.ra.rtes ^'assemblage

Initialisation

i r

A.-:pln:.-r.i''>:i ties twriitiaiiK

i r

MaiSlage initial

i rCo«ive«ion d«s

contra tntess

i fMaillage seoondaire

i'

Analyse par elements finis

i

'

Exportation des resultats.

Figure 5.3 Algorithme de 1'analyse mecanique de la piece en acier

Les resultats obtenus par 1'analyse mecanique doivent etre eux-memes analyses afin

d'etablir un portrait type du modele etudie : les types de chargement, les contraintes

maximales et minimales, les translations, etc . L'analyse ainsi effectuee permettra

d'orienter le choix des prochains materiaux et sections du modele. A l'aide de differents

outils statistiques et de principes mecaniques generaux, les resultats de l'analyse

mecanique sont etudies afin d'etablir une classification et un ordonnancement du role

structurel des membrures de la piece. La figure 5.4 illustre les etapes de Palgorithme de

traitement des resultats de l'analyse mecanique

i raitt'iru'iit des resultiits de I analyse mecanique

Resultats

Pararrwtres d'utilisateur

Parametres d'utifaateutr

Importation, des resultats

i f

Afficiiage

1

CakM\ JiMital das indic&s de

1 r

aberrantes

I

Catcul socortfairos ds®

indices co per'orn:anoes

i'

rmrt&xutess

5.2 Implementation

5.2.1 Annotations utilisees

Afin de simplifier l'automatisation des etapes de la C.A.O., un modele de base, incluant

certaines entites geometriques est utilise (Figure 5.5). Voici une breve description et

1'annotation des entites employees dans ce modele parametrique. NOTE: Afin de

minimiser I'ampleur du codage, le nombre de membrures maximal est limite a 20.

Figure 5.5 Entites geometriques du modele de base

JOINTS

• Entire : Point (Jl, J2, J 3 , . . . , J40).

• Description : Points de construction du modele.

POINTS

• Entire : Point (PA1, PB1, PA2, PB2, ... , PA20, PB20).

• Description: Points d'extremites (A et B) des liens.

CENTRE

• Entire : Point (CI, C2, C3, ... , C20).

• Description : Points centres des liens.

LIENS

• Entire : Ligne (LI, L2, L3, ... , L20).

• Description : Ligne de base du modele (squelette).

PLAN DE SECTION

5.2.2 Definition du modele en acier

La definition du modele est effectuee en deux phases. Tout d'abord 1'entree des donnees

geometriques et mecaniques et ensuite la mise a jour du modele parametrique de C.A.O.

Dans le contexte d'automatisation de la C.A.O, on preconise une definition descriptive et

numerique de la geometric plutot qu'une extraction des donnees a partir d'un modele qui

serait defini directement dans un logiciel de C.A.O. Ceci permet de definir rapidement

un modele d'etude et de modifier rapidement les donnees lors d'une analyse iterative.

Ainsi, Palgorithme de definition du modele en acier est implements dans le logiciel de

C.A.O. (CATIA), mais le tableur numerique (Excel) est utilise comme intermediaire

pour P entree des donnees.

Entrees 1 - Jonctions

Entrees et affichage des coordonnees des jonctions servant a la creation du squelette

(Figure 5.6), Pour plus de details sur Pimplementation voir P Annexe 1, a la page 1.

-NON f 1030 6000 5000 1030 2000 2000 15301 5S3C-1000 6000 6000 1000 1000 6000 sooo 50C0 2000 3500 1500 £500 10CC| 20I 2750I 2TS0] • J2 .'jW 2 0 0 0 4 0 0 0 6 0 0 0 8 0 0 0

2 0 0 0 4 0 0 0 &000 eooo 2 0 0 0 4 0 0 0 GOOD 8 0 0 0

Entrees 2 - Liaisons

Entrees et affichage de la definition des liaisons formant le squelette du modele (Figure

5.7). Pour plus de details sur 1'implementation voir 1'Annexe 1, a la page 5.

LIAISON | Point A j Point B 5 6 7 6 1

,

^

3_

8 6 9 10 12 11 14 15 14 6 7 8 5 5 8 6 7 10 9 12 10 12 11 9 15 16 17 PLANX-Z PLANX-Y*3»|.

5 » » f f i » f f f Vlies 3D ffVuef CVue2 C Vue3 Rechereher Liaison: Joint: Joint:Figure 5.7 Entrees 2 - Liaisons

Entrees 3 - Parametres geometriques et mecaniques

Definition geometrique et mecanique de la piece structurelle en acier. Les parametres

suivants sont defmis pour chaque membrure : limites, section et materiau (Figure 5.8).

Pour plus de details sur 1'implementation voir l'Annexe 1, a la page 13.

» * {hv* a s r

i m t:

5»*Sw* I Saa&feBj

ii***

MEM8RURL1

Mrttnlfti" AKi4,K narmafaftij^ mm

•»-.-* . I •»-.-* •»-.-* - - •»-.-* '

s^fjififiiw Annwae

Figure 5.8 Entrees 3 - Parametres geometriques et mecaniques

Les limites de membrares caracterisent la geometrie et l'assemblage des extremites des

membrures de la piece structurelle definie. La generalite des cas possibles est couverte

par les quatre types proposes au tableau 5.1.

TABLEAU 5.1 TYPES DE LIMITES DE MEMBRURES

• Type 1 - Coin

Entire limite : Plan a angle forme avec une autre membrure

Representation : C (joint, membrure, membrure)

• Type 2 - Libre

Entite limite : Plan normal a la membrure

Representation: L (joint)

• Type 3 - Renfort de membrure

Entite limite : Surface de membrure

Representation: RM (membrure)

• Type 4 - Renfort de coin

V>

Initialisation du modele et actualisation du modele de base

Les entites du modele de base, definies dans la section 5.2.1, sont mises a jour pour les

membrures x = 1 a n. On observe a la figure 5.9 les differentes entites mises a jour : Jx,

PAx, PBx, Cx, Lx, PLSx. Les proprietes parametriques du modele de base permettent de

faciliter sa mise a jour. Pour plus de details sur 1'implementation voir l'Annexe 2, a la

page 4.

Figure 5.9 Actualisation du modele de base

Creation des esquisses de sections

Les esquisses de sections sont creees a partir des donnees importees de l'Entree 3 (p. 25).

A partir du type de section de la membrure i (aciersecttype(i)) une procedure

d'esquisse est appelee. Les proprietes geometriques de l'esquisse sont definies par les

variables importees d'une table de sections (acierjsect_var(i,j)). Les esquisse de sections

sont alors automatiquement developpes dans le modele geometrique (Figure 5.10). Pour

plus de details sur 1'implementation voir l'Annexe 2, a la page 12.

Figure 5.10 Creation des esquisses de sections

Creation des plans de coin

Une procedure de creation de plan est necessaire pour l'extrusion et l'assemblage des

membrures caracterisees par une ou deux limites de type coin. Un algorithme de creation

des entites necessaires est ici developpe. Les entites creees sont illustrees a la figure

5.11. Pour plus de details sur 1'implementation voir 1'Annexe 2, a la page 14.

Pour chaque coin j (joint_z, membrurex, membrure_y):

1- Creation de LICj : ligne point - point (Jz - Cx)

2- Creation de L2Cj : ligne point - point (Jz - Cy)

3- Creation de L3Cj : ligne point - direction (Jz - LICj)

4- Creation de L4Cj : ligne point - direction (Jz - L2Cj)

5- Creation de PICj : point centre de ligne (L3Cj)

6- Creation de P2Cj : point centre de ligne (L4Cj)

Note : Les longueurs de L3Cj et L4Cj sont egales afin d'obtenir le mime angle pour les 2

membrures.

Extrusion des surfaces de construction

Des surfaces de reference sont creees a partir des esquisses de sections {Figure 5.12).

Ces surfaces sont exportees vers les pieces de membrure afin de realiser le decoupage des

surfaces limites de type renfort. Deux types de surfaces de construction sont crees : les

surfaces de membrure et les surfaces de coin. Les surfaces de membrure « E X T R U l x »,

pour les membrures x = 1 a n, sont utilisees comme reference pour les limites de type

renfort de membrure. Les surfaces de coin « E X T R U C O I N x », pour les coins x = 1 a

n, sont utilisees comme reference pour les limites de type renfort de coin. Pour plus de

details sur 1'implementation voir 1'Annexe 2, a la page 17.

Extrusion solide des membrures

Les membrures sont construites par l'extrusion des esquisses en fonction des entites

limites : plans libres, plans de coin, surfaces de coin, surfaces de membrure (Figure

5.13). Pour plus de details sur 1'implementation voir 1'Annexe 2, a la page 21.

Figure 5.13 Extrusion solide des membrures

Assemblage des membrures

L'automatisation de l'assemblage des membrures s'effectue par l'utilisation des noms de

surfaces attribues par le logiciel de C.A.O. selon son langage. Ces surfaces sont appelees

par la fonction d'assemblage. Pour plus de details sur 1'implementation voir l'Annexe 2,

a la page 27. Le nom des surfaces limites varie en fonction du type de section ainsi que

du type et de l'ordre des limites de la membrure. Un exemple, pour les surfaces limites

d'une membrure de type tube, selon le langage CATScript, est fourni en annexe (Annexe

5.2.3 Analyse mecanique de la piece en acier

L'analyse mecanique est realisee par une methode d'analyse par elements finis. Le choix

des elements du maillage a ete effectue dans une optique d'application generate et

d'automatisation de la methodologie. On ne cherche pas ici a optimiser le temps

d'operation de la methodologie, mais plutot d'en generaliser et d'en faciliter

l'application. On utilise done des elements 3D tetraedriques qui peuvent s'appliquer a

une multitude de problemes. De plus, le choix de ce type d'elements permet une lecture

tridimensionnelle complete du comportement mecanique du modele. D'un point de vue

analytique, ceci nous permet d'avoir une vue d'ensemble sur le comportement et le role

de chacune des membrures dans la structure. Les resultats extraits sont ainsi achemines a

une etude graphique et statistique, automatisee dans le processus, qui permet de

categoriser chacune des membrures de la structure.

Tout comme pour la definition du modele, l'analyse mecanique de la piece en acier est

implementee dans le logiciel de C.A.O. (CATIA) et dans le tableur numerique (Excel).

L'implementation de chaque etape de l'algorithme est decrite dans cette section.

Initialisation

La phase d'initialisation du modele se situe dans le contexte d'automatisation de la

methodologie dans l'environnement de C.A.O. II s'agit ici d'effectuer les etapes

preliminaires a l'analyse du modele et d'initialiser les variables. Pour plus de details sur

1'implementation voir 1'Annexe 2, a la page 33.

Application des conditions limites

Selon la definition de l'utilisateur, les chargements et les conditions limites sont

appliques au modele {Figure 5.14). Les conditions appliquees sont plus clairement

representees a la figure 4.2. L'application des conditions s'effectue, comme pour

l'assemblage des membrures, a l'aide des noms repertories pour les surfaces du modele.

Les parametres de l'utilisateur sont importes et appliques dans une boucle sur chaque

membrure de la structure. Pour plus de details sur 1'implementation voir 1'Annexe 2, a la

page 35.

Maillage initial

On effectue ensuite le maillage du modele. On debute par un maillage initial qui a pour

but de mailler independamment les differentes membrures de la structure (Figure 5.15).

Ceci permettra ulterieurement d'analyser de facon distincte chacune des membrures. La

construction solide du modele a d'ailleurs aussi ete realise dans cet optique et exige,

implicitement, un premier maillage de la structure avant d'appliquer les contraintes

d'assemblage au modele d'analyse par elements finis. Pour plus de details sur

1'implementation voir l'Annexe 2, a la page 37.

Conversion des contraintes d'assemblage

Les contraintes d'assemblage definies precedemment sont maintenant utilisees pour

l'elaboration du modele d'analyse par elements finis. II s'agit ici de joindre les noeuds

des membrures aux differentes limites assemblies : les renforts de membrure, les coins et

les renforts de coin. On considere ainsi que les differents assemblages sont de type

mecano-soudes. Pour plus de details sur 1'implementation voir l'Annexe 2, a la page 37.

Maillage secondaire

On doit reaffecter un nouveau maillage a la structure puisque les contraintes

d'assemblage etablissent une fusion des noeuds du maillage prealablement calcules entre

les membrures. Le maillage est done recalcule en fonction des nouvelles contraintes

d'assemblage (Figure 5.16).

Analyse par elements finis

L'analyse mecanique de la piece est effectuee et les resultats sont exportes sous forme de

fichiers d'echanges. Pour la suite de l'analyse, on exporte les donnees numeriques des

resultats suivants : les contraintes de Von Mises (Figure 5.17), les contraintes principales

des tenseurs de contraintes et les translations aux nceuds. Le traitement de ces donnees

est explique dans la section suivante. Pour plus de details sur 1'implementation voir

1'Annexe 2, a la page 38.

HP

z

x *

^ y

^^VtaSbsi

^^^^^^E£SS^Mi**^KF

^_ Contraintes de Von Mises (N/rrt

2)

• j j l | ^ ^ ^ ^ ^ _ l,26e+00B

9 H ^ ^ ^ ^ 1

1

'

14e+008

1 ^ ^ ^ ^ ^ ^ ^ ^ ^ ^ . i l,01e+00B

r ^J^^^E^m 6,33e+007

^W , ^ H H | • 5,07e+007

^m JK^^Wm 3,i31e+007

^r JKfr H m

2

'

55e+007

f J^^F 1 2,45e+005

5.2.4 Traitement des resultats de l'analyse mecanique

Importation des resultats

Les resultats obtenus dans la section precedente (contraintes de Von Mises, contraintes

principales et translations aux noeuds) sont importes dans le tableur numerique a partir

des fichiers d'echanges. Pour plus de details sur 1'implementation voir 1'Annexe 1, a la

page 13.

Affichage

Les valeurs numerique obtenus par l'importation des resultats sont compiles pour etre

ensuite affiches dans le tableur tel que presente a la figure 5.18.

Sp&xfoft =

am

Contraintes Princtpsies $AX 6.96E+07 8.68E*07 ! 7.*7E*07 j 3.49E.07 ! 2.3GE.07 2.55E-07 2.99E.Q7 1.11E*03 4.B1E.07 S.74E.07 6.02E.07 6.63E.07 l 8,44E»07 ! 5.e?E.07 ; 1.0SE.Q8 \ 1.88E.07 i 7.41E.07 l.78E*Q7 6.42E+07 -1.01E.Q8 | 1.84E*08 -t.11E*0S j 1.80E.08 -9.91E*07 ! 1.86E.Q8 -l.16E.Ci8 j 1.91E.08 -8.16E.r>7 ! 1,I6E»08 -8,90E*07 ! U3E-09 -7.62E.O? 1,02E'08 -7.50E.07 : -2.67E.Q8 j •3.20E.08 i -3.43E.08 ! -3.Q2E.08 j -1,82E^oa I -2.21E*08 \ -1.81E.0B .2,16E»Q8 -5.10E.Q7 -3.28E.07 -4.99E.07 -3.97E.07 1.05E*08 3.78E>08 3.65E*08 4.02E.03 3.62E+08 2.49E.08 3.06E.08 2.38E.08 3.E5E.08 6.98E*Q7 1.07E*O8 S.75E.07 1.04E-08 1.11E-08 ; 1.78E.07 -3.28E.07 ! -3.45E.08 ! 4,Q2E»Q8 6.76E.07 MOY 2.87E.07 [ 71.32 3.71E.05 ; 0.92 2.94E*07 i 73.09 2.49E.0S < 0.62 -*,31E*06 • -8,71 •4.76E.0S ; -9.61 -4,54E*06 i -9,16 •4.67E*0S i -9.43 -2.67E-Q7 i -53.88 -2.88E»07 ; -58,25 -2.92E.07 .58.35 •2.73E*07 j -55.02 -3.54E*C6 : -7.15 -4.G2E.07 '• -33.22 .2.75E.C6 i -5.55 -4.95E-07 i -100.00 -2.98E*05 -0,80 4.Q2E-0? 100.00 -4.17E*05 ; -0.84 3.67E.07 :• 81,10 4.Q2E.07 : -4.95E.07 ; 8,59E*06 I 1,2!E*07 ! 8,83E*06 I 1.02E*07 ! 1.08E+07 1.04E-07 1.05E*07 2.50E.07 • 2.71E.07 \ 2.83E.07 ! 2.69E.07 i 1.90E.07 ! G.03E.07 ! 1.79E.07 j 7.17E.07 I 3.20E*06 I 7.75E.06 3.23E.06 6.58E.06 40.34 37,45 26.46 84.06 24.92 100,00 7.17E.07 : 3.20E.06 jContraintes d e Von Mises

.;*»:• +.03E*08 i 3.98E*08 \ MOE*08 4.31E.08 2.77E-08 j 3,68E.03 2.9QE-QS 3.27E+08 4.72E-08 5.60E-08 ; 5.05E.08 j 4.53E*08 | 4.10E-08 \ 3.91E.08 : 3.83E.08 ! 4.08E.08 j 1.54E.08 | 1.37E*08 I 2.02E*08 i 1.62E+08 ! 78.44 7G.87 43,48 65.63 5171 58,34 84.15 100.00 30.05 80.32 73.14 89.75 G8.33 72.38 27.41 35.20 1,024 0.935 0,936 0.711 0,517 0,377 0.380 0.000 8.847 3,234 0,801 0.734 1.255 2.034 2.034 0,000 5,595 5,593 6.201 11,45 10,07 nee 11.43 38.40 49.72 90.10 83.90 14.37 2.38E.07 -J 3.79E.0G • -1.62E.07 -3.82E.Q7 -5.62E-07

—-' ;rrr

'0rf*m&p^

i';i '• ;; r-vy- •• ; • ' I ' '

j.Contratate maximum on tension (M/m2)

15 1* 1T i t H JO

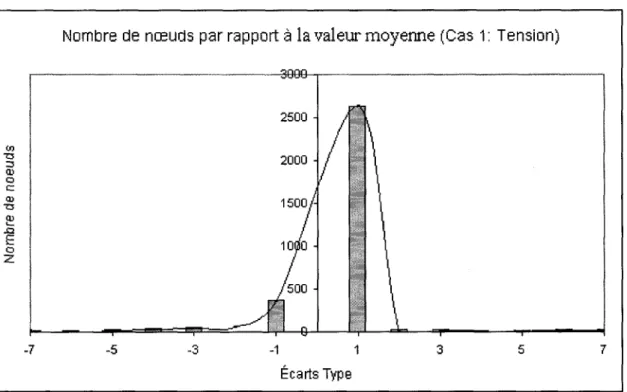

Calcul initial des indices de performance

Aiin de classifier les membrures de la structure selon leurs proprietes et leur role

structurel, les operations statistiques de base sont calculees sur 1'ensemble des valeurs de

contraintes aux noeuds (moyenne, ecarts types, etc.) et des indices de performance sont

definis pour chaque membrure (voir section 5.3.3).

Suppression des valeurs aberrantes

A l'aide d'un filtre utilisant les ecarts types sur la repartition des contraintes aux noeuds

de chaque membrure, on elimine les valeurs aberrantes (voir section 5.3.3).

Calcul secondaire des indices de performance

Apres avoir elimine les resultats numeriques des noeuds lies aux valeurs aberrantes, on

effectue a nouveau le calcul des indices de performance.

Classification des membrures

Les membrures sont maintenant classees a l'aide des differents indices de performance

calcules.

La section suivante elabore plus en details les principes de mise en oeuvre du traitement

des resultats qui sont ici implements.

5.3 Principes de mise en ceuvre du traitement des resultats

5.3.1 Cas analyses et resultats

Afin d'etablir des lois et une methodologie permettant de choisir adequatement les

variables initiales du design de la structure en aluminium, il est essentiel de soutirer un

maximum d'informations du modele en acier (contraintes et deplacements). Pour ce

faire, 1'etude suivante a pour but d'analyser et de comparer les proprietes mecaniques

d'une structure simple en acier (Figure 5.19) soumise a differents cas de chargement. On

utilise une membrure unique encastree a Tune de ses extremites. Une autre membrure est

utilisee afin de transmettre, de facon realiste, les differents types de chargements a la

membrure principale. II est a noter que les deux membrures sont jointes par une

contrainte de type mecano-soudee. Par ailleurs, seuls les resultats par elements finis de la

membrure principale sont utilises au cours de 1'analyse.

Figure 5.19 Structure utilisee pour 1'analyse generate

• CAS 1 : Membrure en chargement simple - Tension (p. 40)

• CAS 2 : Membrure en chargement simple - Compression (Annexe 4, page 1)

• CAS 3 : Membrure en chargement simple - Flexion (Annexe 4, page 7)

• CAS 4 : Membrure en chargement mixte (Annexe 4, page 13)

CAS 1 : Membrure en chargement simple - Tension

Modele etudie

Section : & = 100mm, e =10mm

Acier:AISI 4150

Chargement: Distribue - 1350 kN en tension (F.S = 1)

Nombre de noeuds: 3190 nds.

(voir la figure 5.20)

Figure 5.20 Chargement (Cas 1)

Resultats CAS 1

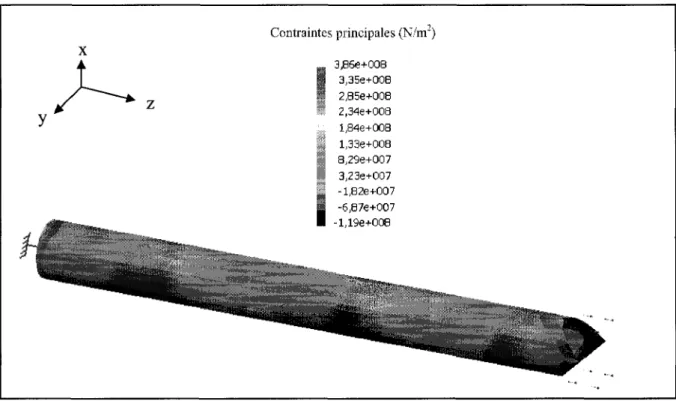

On observes les differents resultats pour les contraintes de Von Mises (Figure 5.21), les

contraintes principales (Figure 5.22) et les translations aux noeuds (Figure 5.23).

Contraintes principales (N/m")

3,86e+008

3,35e+008

2,85e+008

2,34e+008

l,84e+008

l,33e+008

8,29e+007

3,23e+007

-1,826+007

-6,87e+007

-l,19e+008

Figure 5.22 Contraintes principales (Cas 1)

X

y

^

*

fllfe'

z

. > • ' •

-Translations aux noeuds (mm)

2,34

2,11

1,87

1,64

1,4

1,17

0,936

0,702

0,463

1 0,234

1 0

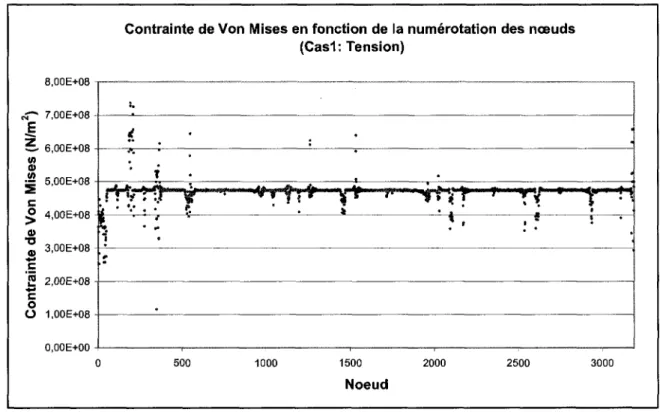

Resultats CAS 1 - Contraintes de Von Mises

Observons tout d'abord, au tableau 5.2, les resultats numeriques relatifs aux contraintes

de Von Mises. On constate, a l'aide du graphique de la figure 5.24, que les valeurs sont

uniformes le long de la membrure et que les valeurs extremes sont situees aux nceuds des

conditions limites, a chaque extremite de la membrure.

TABLEAU 5.2 VALEURS EXTREMES DES CONTRAINTES DE VON MISES

(CAS 1)

Contraintes de Von Mises (N/m2) MAX

7.37E+08

MIN i DIFF MOY 1.16E+08 j 6.22E+08 4.71E+08

E.TYPE 2.74E+07

F.S. 1,00

Contrainte de Von Mises en fonction de la position en z (Cas1: Tension)

8.00E+08 ^ 7.00E+08 E Z , 6.00E+08 (A 0) •i2 5.00E+08