© Amandine Bouyer, 2020

Impact du type de fluide laitier sur les performances du

procédé d'osmose inverse pour la production d'eau de

procédé

Mémoire

Amandine Bouyer

Maîtrise en sciences des aliments - avec mémoire

Maître ès sciences (M. Sc.)

Impact du type de fluide laitier sur les

performances du procédé d’osmose inverse pour la

production d’eau de procédé

Mémoire

Amandine Bouyer

Sous la direction de :

Yves Pouliot, directeur de recherche

iii

Résumé

En industrie de transformation laitière, 6.3 litres d’eau potable sont en moyenne nécessaires pour traiter 1 litre de lait. Au Québec cela correspond à l’utilisation de 13,6 millions de m³ d’eau par année pour le secteur de la transformation laitière soit 160,000 m³ d’eau en moyenne par usine. Cette consommation pourrait cependant être considérablement réduite si l’eau, principal constituant du lait (teneur moyenne de 88%), était valorisée à diverses fins dans les usines de transformation (eau potable, vapeur alimentaire, eau de rinçage, préparation de solution lavage). Il est connu que l’osmose inverse (OI) permet d’extraire une partie de l’eau des fluides laitiers. Des traitements physiques ou chimiques additionnels sont cependant nécessaires pour contrôler les qualités physico-chimiques et microbiologiques de l’eau en fonction des usages prévus en usine, mais également afin de se conformer aux exigences règlementaires. Ainsi, le présent projet visait à identifier les conditions de concentration par OI des fluides laitiers (lait, lactosérum, perméat d’ultrafiltration) qui permettent de générer différentes eaux de procédé tout en minimisant la consommation énergétique. Nos travaux visaient également à générer des données technico-économiques relativement à la production en interne d’eaux des procédés à partir de fluides laitiers convnetionnels en industrie soient le lait, le perméat d’ultrafiltration et le lactosérum issu de transformation fromagère. Les données expérimentales générées ont permis de démontrer que l’OI seule n’était pas suffisante pour générer de l’eau de procédé avec une conductivité acceptable pour la réutilisation, à savoir inférieure à 10µS/cm. Combiné au procédé de polissage, le processus de récupération d’eau atteint en revanche des performances de réduction de la conductivité supérieure à 99,9%. Sur l’ensemble des résultats générés, le scénario du perméat d’UF présentait les meilleures performances opératoires et économiques dans le cadre de l’étude pilote. En effet, du point de vue des performances générales de filtration, les flux de perméation, les besoins énergétiques et les coûts d’opération sont notamment dépendants de la complexité en matière de composition du fluide considéré. Le choix du fluide à partir duquel la récupération d’eau se fait doit cependant prendre en compte l’ensemble du procédé de transformation du lait afin d’améliorer au mieux l’éco-efficience des usines.

iv

Abstract

The processing of 1 liter of milk requires 6.3 liters of drinking water. As a consequence, in Quebec the dairy industry uses on average 13.6 million m³ of water per year, about 160,000 m³ of water per plant. As the milk contains mostly water (88%), drinking water consumption could be reduced if the cow water was valued in dairies, for instance reused as process water (as drinking water, heat transfer vector, rinsing, washing). Indeed most of the water contained in milk can be extracted by reverse osmosis (RO) processing. Depending on its final utilization, physical or chemical treatments are required to ensure the microbiological and chemical safety of the water, then to meet the quality requirements for the water reclaimed from milk. In this way, our project aimed at identifying the optimal conditions for concentration of dairy fluids (milk, whey, UF permeate) by RO to produce high-potential water for several purposes in the plant and minimize the energy use. Our work intent was also to generate technical and economic data relating to the processing of cow water. Experimental datas showed that a single RO step was not sufficient to produce process water winth an accepatable conductivity for reuse (<10µS/cm). However RO/polishing steps allowed to reach a 99.9% reduction of conductivity in the water produced. UF permeate sequence reached the best operating and economic performances at pilot scale. Indeed, overall filtration performances as permeation flux, energetic consumption and economic cost depended on the composition of the different fluids. The reclaiming and recycling water process from dairy fluids must take into account the overal dairy processing to improve the eco-efficiency in dairy plants.

v

Table des matières

Résumé ... iii

Abstract ... iv

Liste des tableaux ... vii

Liste des figures ... viii

Liste des abréviations ... ix

Remerciements ... x

Avant-propos ... xii

Introduction ... 1

Chapitre 2 : Revue de littérature ... 3

2.1 Réutilisation de l’eau en industrie agroalimentaire ... 3

2.1.1 La qualité de l’eau requise en fonction de ses usages en industrie alimentaire 3 2.1.2 La qualité microbiologique de l’eau potable ... 5

2.1.3 La qualité physico-chimique ... 8

2.2 Éco-efficience en industrie de transformation laitière ... 10

2.2.1 La notion d’éco-efficience ... 10

2.2.2 L’eau en industrie laitière : consommations et rejets ... 11

2.2.3 Impacts environnementaux : empreinte de l’eau ... 13

2.2.4 Les voies de valorisation du lait et de ses co-produits en transformation laitière15 2.3 Utilisation des systèmes baromembranaires ... 17

2.3.1 Les procédés baromembranaires ... 17

2.3.2 Influence des paramètres clés ... 17

2.3.3 Performances de filtration ... 19

2.3.4 Systèmes de traitement des effluents laitiers impliquant la filtration ... 28

2.3.5 Les fondements des systèmes d’osmose inverse ... 31

2.3.6 Les caractéristiques des membranes d’osmose inverse ... 33

2.3.7 Les applications des systèmes d’OI en industrie laitière ... 35

Chapitre 3 : Hypothèses et objectifs ... 37

3.1 Hypothèse de recherche ... 37

vi

Chapitre 4 : Efficiency assessment of reverse osmosis processes for the reclaim of water

from different dairy fluids ... 39

4.1 RÉSUMÉ ... 39

4.2 ABSTRACT ... 41

4.3 INTRODUCTION ... 42

4.4 MATERIALS AND METHODS ... 43

4.4.1 Dairy fluids source ... 43

4.4.2 Reverse osmosis filtration system ... 43

4.4.3 Membrane conditioning and cleaning procedures ... 44

4.4.4 RO filtrations in full-recycle and concentration modes ... 45

4.4.5 RO membrane performance measurements ... 45

Permeation flux ... 45

Mass reduction ratio and water recovery ... 45

4.4.6 Analytical methods ... 45

4.4.7 Energy consumption ... 46

4.4.8 Efficiency assessment indicators ... 47

Specific energy consumption ... 47

Permeate quality ... 47

4.4.9 Statistical analyses ... 48

4.4.10 Economic assessment ... 48

4.5 RESULTS ... 48

4.5.1 Characterization of dairy fluids ... 48

4.5.2 Comparative performance of the RO2 membrane with dairy fluids ... 49

4.5.3 Performance of the RO2 membrane as a function of processed dairy fluids .. 52

4.5.4 Overall process efficiency of the three water reclamation scenarios ... 54

4.5.5 Economic assessment ... 55

4.6 DISCUSSION ... 56

4.7 CONCLUSION ... 58

ACKNOWLEDGMENTS ... 58

APPENDIX A – CHARACTERIZATION OF RO MEMBRANES... 58

Chapitre 5 : Discussion générale ... 60

Conclusions ... 63

vii

Liste des tableaux

Tableau 1 : Usages, qualités et traitements de l'eau en industrie laitière (Tiwari et al., 2013) ... 5 Tableau 2 : Indicateurs microbiologiques pour la qualité de l'eau recyclée à partir de fluides laitiers (World Health Organization 2011; Canadian Food Inspection Agency 2014;

Gouvernement du Québec 2017) ... 6 Tableau 3 : Normes en matière de DCO et COT requises en France pour l’utilisation d’eau en industrie alimentaire (Balannec et al. 2002 et 2005; Vourch et al. 2005 et 2008;

Wojdalski et al. 2013) ... 9 Tableau 4 : Exemple de séquences de lavages et assainissement requises pour un système de filtration membranaire (Procédures de nettoyage sur le système pilote GEA NIRO de l’Université Laval) ... 12 Tableau 5 : Composition moyenne du lait écrémé, perméat UF et lactosérum doux de fromagerie (Données expérimentales – essais préliminaires) ... 16 Tableau 5 : Avantages et inconvénients des matériaux utilisés pour la conception de

membranes (Berland et al., 2002) ... 34 Table 6. Composition, conductivity and pH of dairy fluids prior RO experiments. ... 49 Table 7. Performance of the RO2 membrane for the concentration of dairy fluids and compositions of concentrates... 51 Table 8. Performance of the ROH membrane for the concentration of RO2 permeates obtained from the RO concentration of dairy fluids. ... 54 Table 9. Projected performance of water reclamation from dairy fluids in a combined system consisting of RO2 and ROH membranes in series. ... 55 Table 10. Comparison of the overall performance of the three dairy fluids sequences (skim milk, UF permeate and cheese whey) conducted in a model dairy plant processing 1000 m3 of skim milk, UF permeate or cheese whey in 20 h to reclaim water. ... 56

viii

Liste des figures

Figure 1 : Séquences de procédés générant le lactosérum et le perméat d’UF dans une unité

de fabrication fromagère ... 15

Figure 2 : Sélectivité des différents procédés baromembranaires (Adapté de Dairy Handbook, Alfa-Laval,1995) ... 17

Figure 3 : Consommation pour la concentration des fluides laitiers à 300 PSI (Données expérimentales – essais préliminaires) ... 24

Figure 4 : Effect du facteur de concentration sur les flux de permeation pendant la concentration concentration des eaux sur les membranes RO2 (300psi) et ROH (500psi) (Données expérimentales – essais préliminaires) ... 25

Figure 5 : Conductivité des perméats en fonction de l'avancement de la concentration des eaux sur les membranes RO2 (300psi) et ROH (500psi) (Données expérimentales – essais préliminaires) ... 26

Figure 6 : Effect du facteur de concentration sur la consommation énergétique du système pendant la concentration concentration des eaux sur les membranes RO2 (300psi) et ROH (500psi) (Données expérimentales – essais préliminaires)... 26

Figure 7 : Principe d'osmose inverse (Eduscol) ... 32

Figure 8 : Le module spiralé (Wagner, 2001 ; Wang et al., 2013) ... 35

Figure 9 : Processing steps to generate reclaimed water ... 44

Figure 10 : The performance of the RO2 membrane (n = 3, ± SD). A) The permeation flux (J) in the full-recycle mode, B) the permeation flux in the concentration mode at a TMP of 1.93 MPa, and C) the conductivity of the permeates in the concentration mode (C)... 50

Figure 11 : The performance of the ROH membrane (n = 3 ± SD). A) The permeation flux (J) in the full-recycle mode, B) the permeation flux in the concentration mode at a TMP of 3.37 MPa, C) the conductivity of the permeates, and D) the electrical energy consumption during the polishing of the RO2 permeates. ... 52

ix

Liste des abréviations

ACV : Analyse du cycle de vie CIP: Cleaning-In-Place

EE : Éco-efficience

FCM : Facteur de concentration massique J : Flux de perméation (kg/h.m2)

LCA: Life-cycle assessment

MCF : Massic concentration factor NF : Nanofiltration

NPN : Non proteic azote OI : Osmose inverse PS : Polyésulfone Pr : Énergie totale (Wh)

PTM : Pression transmembranaire S : Puissance apparente (kVA) SEC : Specific Energy Consumption T : Temps (h)

TMP : Transmembrane pressure UF : Ultrafiltration

x

Remerciements

Je tiens en premier lieu à exprimer ma reconnaissance envers mon directeur de recherche, le professeur Yves Pouliot. Yves, tu as su me donner la chance de cultiver mon intérêt pour les innovations technologiques et le monde de la recherche. Je te remercie pour ta confiance, ta disponibilité et ton écoute qui m’ont accompagnée tout au long de ce projet. Tes encouragements et ton soutien dès le commencement du projet ont su me donner un réel engouement pour ton domaine de prédilection. Une nouvelle fois, je te remercie d’avoir su me donner confiance en moi et l’envie donner le meilleur de moi-même. L’expérience de la maîtrise m’a faite grandir et constitue une véritable première expérience professionnelle bien que réalisée dans un cadre académique.

Dans un deuxième temps, je tiens à remercier mon co-directeur Alain Doyen. Alain, tu as toujours eu une approche qui venait compléter celle de Yves, et qui m’a permis de développer un esprit critique et rigoureux. Ton influence était très pertinente pour aborder le monde de la recherche. Scott, je te remercie pour tes compétences qui m’ont permis de pousser ma réflexion au plus loin. Julien, merci d’avoir pris le temps de finaliser mon projet lors de mon entrée dans le monde du travail.

Je tiens également à témoigner de ma gratitude à Diane Gagnon, tu es toujours disponible pour que les étudiants puissent réaliser au mieux leurs expériences. Pascal Lavoie, tu m’as souvent côtoyée pendant la phase expérimentale de mon projet au laboratoire pilote, merci pour les nombreux services que tu as pu me rendre.

Ensuite, je remercie les partenaires financiers sans qui la réalisation de ce projet n’aurait pas été possible. Merci au Conseil de Recherches en Sciences Naturelles et en Génie du Canada (CRSNG) et à Novalait.

Pour m’avoir épaulée, je tiens à remercier ma famille, fière de mon parcours et de ma réussite. Pour finir je tiens tout particulièrement à remercier mes coéquipières Amélie, Céline, Iris,

xi

Isabelle et Virginie, pour votre bonne humeur mais aussi vos critiques et votre soutien qui ont fait de cette maîtrise une expérience gratifiante.

xii

Avant-propos

Ce mémoire de maîtrise est consacré à l’évaluation des performances d’osmose inverse sur les fluides laitiers pour la production d’eau de très bonne qualité physico-chimique afin de permettre sa réutilisation d’eau de procédé dans les usines de transformation. Ce projet s’est inscrit dans le cadre de la Chaire de recherche industrielle en efficience des procédés de transformation du lait dirigée par le Pr Yves Pouliot, financée par financée par le Conseil de recherches en sciences naturelles et génie du Canada (CRSNG) et la coopérative laitière Novalait.

Le chapitre 1 est une introduction générale au contexte de recherche du projet. Le chapitre 2 regroupe toutes les connaissances scientifiques liées au projet de recherche au travers d’une revue de littérature scientifique. Elle définit les impacts de la transformation laitière sur l’environnement et les leviers qui permettent d’améliorer l’éco-efficience des usines. Sont ensuite évoqués les points clés et paramètres qui ont une influence sur les performances du procédé d’OI et sur la qualité requise pour la réutilisation d’eau en industrie alimentaire. Une troisième section fait le point sur les différentes normes de qualité à approcher afin de pouvoir atteindre les standards de réutilisation d’eau en usine. Une dernière section vise à présenter les voies de valorisation du lait et de ses sous/co-produits en industrie de transformation laitière.

Le bilan de connaissances scientifiques ainsi fait a permis de formuler dans le chapitre 3 une hypothèse de recherche et des objectifs à atteindre.

Le chapitre 4 regroupe la méthodologie mise en place et les résultats obtenus sous la forme d’un article scientifique : « Efficiency assessment of reverse osmosis processes for the

reclaim of water from different dairy fluids ». J’ai été responsable de la mise en place et de

la réalisation de la phase expérimentale du projet, ainsi que de la rédaction de cet article. Yves Pouliot et Alain Doyen, respectivement directeur et co-directeur de recherche ont supervisé l’élaboration des protocoles et l’interprétation des résultats. Julien Chamberland a

xiii

participé à la réflexion scientifique et à la finalisation de l’article, Scott Benoît a permis une vérification des calculs et une ouverture par analyse technico-économique des données.

Pour finir, le chapitre 5 se veut être une discussion générale en lien avec les objectifs fixés, la validation de l’hypothèse de recherche, mais aussi les limites et perspectives qui permettront d’élargir la portée du projet sur le court et long terme. Les travaux scientifiques qui ont permis d’enrichir les connaissances et appuyer les résultats du projet sont répertoriés dans le chapitre 6.

1

Introduction

D’après le Fonds mondial pour la nature ou World Wildlife Fund (WWF), le Canada se place au 16e rang des pays les plus consommateurs d’eau. A l’heure où les enjeux environnementaux sont aussi majeurs que les enjeux économiques, faire face au manque à venir des ressources doit devenir une priorité dans notre société. La récupération par OI de l’eau provenant de divers fluides laitiers est un sujet d’importance majeur et contemporain mais dont les données de faisabilité technico-économique sont manquantes. Hormis l’existence de divers traitements des eaux blanches, l’absence de ces données ne permet pas aux industriels de connaître les conditions opératoires optimales ainsi que les leviers qui permettront de valoriser non plus seulement les rétentats issus de filtration membranaires, mais aussi les perméats. Dans une démarche d’éco-efficience, il ne s’agit pas simplement de faire des économies financières, mais plutôt d’apporter de la valeur ajoutée aux produits en minimisant l’empreinte environnementale des usines en diminuant la consommation des ressources mais aussi en valorisant les sous-produits de la transformation laitière, peu ou pas considérés, comme des co-produits à part entière.

En industrie de transformation laitière, environ 6.3 litres d’eau sont nécessaires pour le traitement d’un 1 litre de lait (Korsström and Lampi, 2001), ce qui correspond au Québec à une utilisation de 13,6 millions de m³ d’eau potable par année pour le secteur (Mémoire de l’industrie laitière du Québec). L’eau est en effet utilisée à chaque étape du procédé de traitement, incluant la pasteurisation, les procédés de filtration membranaires (pour la séparation et la concentration des constituants du lait), l’évaporation et les systèmes de nettoyage des équipements. Cette consommation pourrait cependant être considérablement réduite si l’eau, principal constituant du lait, dont la teneur moyenne est de 88%, était valorisée au sein même des usines de transformation (eau potable, vapeur alimentaire, eau de rinçage, préparation de solution lavage). Pour atteindre cet objectif, il est cependant connu que les techniques de filtration à l’aide de membranes d’osmose inverse (OI) permettent d’extraire une partie de l’eau des fluides laitiers qui pourrait être réutilisée en usine.

2

À l’image de l’une des usines Nestlé implantée au Mexique, des usines « Zero-Water » qui valorisent leurs perméats d’osmose inverse en eaux des procédés existent déjà. Cependant, il est nécessaire d’évaluer quel(s) type(s) de fluides générés en usine de transformation laitière (le lait, le perméat d’ultrafiltration et le lactosérum) doi(ven)t être priorisé(s) pour la récupération d’eau. En effet, la composition de ces fluides et les performances des procédés d’OI (flux de perméation) ont un impact majeur sur l’éco-efficience globale du processus.

De plus, ce sont les usages prévus pour l’eau qui en déterminent la qualité physico-chimique et microbiologique requise en vue de son utilisation en industrie alimentaire. Le perméat d’OI seul, n’étant pas considéré comme de l’eau potable (Balannec et al. 2002; Suárez et al. 2014 et 2015), des traitements subséquents tels que les filtrations sur membranes de polissage, pourraient s’avérer nécessaire pour générer de l’eau utilisable, mais les conditions de filtration optimales pour engendrer une eau de qualité en usine sont actuellement mal définies.

Ainsi, le présent projet vise à identifier les conditions de concentration par OI des fluides laitiers (lait, lactosérum, perméat d’ultrafiltration) qui permettent de générer des eaux de procédés dont la qualité physico-chimique est acceptable pour la réutilisation, tout en minimisant la consommation énergétique.

Il paraît donc pertinent de générer des données technico-économiques qui permettraient aux industriels laitiers d’optimiser leurs choix technologiques pour la production d’eau à partir de fluides laitiers, et ainsi réduire leur empreinte environnementale en valorisant tous les constituants du lait et en réduisant leur consommation en eau potable.

3

Chapitre 2 : Revue de littérature

2.1 Réutilisation de l’eau en industrie agroalimentaire

Des organisations sont responsables de la sécurité sanitaire de produits destinés à la consommation et à la commercialisation afin de limiter tout risque potentiels sur la santé humaine. L’Organisation Mondiale de la Santé (OMS) et la Food and Agriculture Organization (FAO) agissent à l’échelle internationale. D’autres organismes interviennent au niveau fédéral comme la Food and Drug Administration (FDA) aux États-Unis notamment via les directives de qualité énoncées pour le traitement de qualité du lait, et même de l’eau extraite du lait. La Canadian Food Inspection Agency (CFIA) intervient au Canada, tandis qu’au Québec les normes officielles sur l’eau potable sont imposées par le Ministère Développement durable de l'Environnement et de la Lutte contre les Changements Climatiques (MDDELCC).

L’OMS et la FAO respectivement en charges du maintien de la santé de la population mondiale et du contrôle de la sécurité alimentaire ont créé la commission du Codex Alimentarius. Le Codex Alimentaire regroupe à l’échelle internationale les normes, standards et lignes directrices des pratiques à suivre pour assurer la qualité et la salubrité des aliments. Il contient également une section sur les normes de qualité de l’eau, l’eau potable ainsi que les conditions et directives sur la qualité microbiologique, chimique, physique et organoleptique pour la récupération d’eau des procédés industriels en vue de sa réutilisation en interne (Codex Alimentarius Commission, 1999).

2.1.1 La qualité de l’eau requise en fonction de ses usages en industrie alimentaire

Parce que l’eau a de multiples utilités (Tableau 1), sa consommation en industrie représente près de 20% de la consommation mondiale (Ministère du Développement Durable de l’Écologie et de l’Énergie, 2012). En effet, les fonctions de l’eau sont diverses et ne requièrent pas toutes les mêmes exigences en matière de qualité.

4

Qu’elle soit prélevée dans l’environnement ou de récupération, l’eau doit répondre à un certain nombre de réglementations pour pouvoir être considérée comme saine, écarter tous dangers pour la santé humaine ou les risques de contamination des équipements en interne. Les eaux récupérées et recyclées dont l’usage nécessite une qualité stricte doivent être contrôlées régulièrement au sein des usines et être conformes avec les principes HACCP pour maîtriser et limiter les dangers susceptibles d’être présents dans l’eau (Codex Alimentarius 2004) En vue de sa réutilisation en interne comme eau potable, l’eau obtenue à partir des perméats de filtration membranaire des fluides laitiers doit s’inspirer des lignes directrices établies par l’OMS et des normes propres à chaque pays afin de ne présenter aucun risque pour la santé humaine.

Dépendamment de son utilisation au sein de l’entreprise, l’eau recyclée doit répondre à certaines normes de qualité plus ou moins strictes en matière de potabilité. Le règlement CAC/RCP 1-1969 du Codex Alimentarius (2003) prévoit que l’eau utilisée qui entre en contact direct ou indirect avec les aliments soit potable afin d’écarter les risques de contamination microbiologiques et/ou physico-chimiques. L’eau qui n’est pas supposée être en contact avec les aliments ne doit pas être nécessairement potable, à condition d’assurer un système d’alimentation identifié, distinct des conduites d’eau potable et qui écarte tout risque de communication avec les conduites d’eaux potables.

En effet, les fonctions de l’eau sont diverses et ne requièrent pas toutes les mêmes exigences en matière de qualité. Lorsque l’eau intervient dans le processus de fabrication et se voit donc attribuer un rôle d’ingrédient, de vecteur de transfert de matière (solvant) ou de rinçage des produits (des fromages par exemple) requiert une eau de qualité potable puisqu’il y a contact avec le produit destiné à l’alimentation humaine. Ensuite, l’eau peut être utilisée comme fluide thermique en tant que vecteur de transfert de chaleur, via les échangeurs, les dispositifs de pasteurisation ou sous forme de vapeur. En fonction du type de traitement thermique appliqué, il peut y avoir contact ou non avec le produit, définissant la qualité de l’eau requise. Pour finir, l’eau est utilisée dans les opérations de rinçage des équipements ; seules les dernières eaux de rinçage doivent être nécessairement potables (Tiwari et al. 2013).

5

Le Tableau 1 ci-dessous résume les qualités exigées pour l’eau au sein des industries agroalimentaires en fonction de son utilisation.

Tableau 1 : Usages, qualités et traitements de l'eau en industrie laitière (Tiwari et al., 2013)

Usages de l’eau Contact avec les aliments Qualité requise

Ingrédient Oui Potable

Lavage des produits Oui Potable Vecteur de transfert de

matière Oui Potable

Vecteur de transfert de

chaleur Oui / Non Potable / Intermédiaire Alimentation de la

chaudière pour production de vapeur – ingrédient /

des procédés

Oui / Non Adoucie Nettoyage et désinfection

du matériel

Oui (dernière eau de

rinçage) / Non Potable / Intermédiaire

2.1.2 La qualité microbiologique de l’eau potable

En premier lieu, l’eau potable doit satisfaire des normes de qualité microbiologique, afin de contrôler et prévenir les contaminations. Une eau contaminée entraîne des restrictions d’usages et peut représenter un danger potentiel pour la santé publique. Certains microorganismes servent d’indicateurs de plausible contamination de l’eau, du système de distribution, mais aussi d’une défaillance du système de désinfection des fluides récupérés.

Les indicateurs de la qualité dont les normes doivent être respectées pour réutiliser de l’eau à partir de fluides laitiers ont été regroupés dans le Tableau 2 suivant :

6

Tableau 2 : Indicateurs microbiologiques pour la qualité de l'eau recyclée à partir de fluides laitiers (World Health Organization 2011; Canadian Food Inspection Agency 2014;

Gouvernement du Québec 2017)

Normes

Micro-organismes OMS Canada Québec Coliformes totaux 0 UFC/100mL

Absence

0 UFC/100mL (90%) Absence

Escherichia.coli Absence

Bactéries Hétérotrophes Aérobies et Anaérobies 500 UFC/mL 500 UFC/mL*

Les bactéries coliformes totales proviennent généralement des eaux de l’environnement et peuvent présenter un potentiel risque de contamination si l’eau en question est recyclée en boucle fermée dans le traitement du lait (chauffage, rinçage).

Les coliformes totaux servent à évaluer la propreté et l’intégrité des systèmes de distribution. En effet, la présence de coliformes totaux après un traitement au chlore peut dissimuler la potentielle présence de biofilms au sein du système de distribution. Les biofilms sont des couches d’épaisseur variable qui constituent un environnement dans lequel les coliformes totaux se multiplient et survivent aux traitements chlorés (World Health Organization 2011). En revanche, l’interprétation de la présence de coliformes totaux malgré celle de chlore résiduel est à nuancer, car des facteurs comme un pH basique réduisent l’efficacité désinfectante du chlore sur les bactéries (Ministère du Développement Durable de l’Environnement et de la Lutte contre les Changements Climatiques, 2017). Sauf Escherichia

coli, les bactéries coliformes ne sont pas des pathogènes ni un danger pour la santé humaine,

car la plupart d’entre elles ne sont pas d’origine fécale (Edberg et al. 2000; Santé Canada 2012). Cependant, la présence de coliformes totaux est à surveiller, car elle peut dissimuler la présence de coliformes fécaux nuisibles à la santé comme Escherichia coli ou des entérocoques (Agence de la santé et des services sociaux de Chaudière-Appalaches).

7

L’OMS préconise l’absence totale de coliformes totaux dans l’eau potable ; au Canada et au Québec, les règlements sont aussi de cet ordre, mais toutefois un dépassement de la norme est toléré à hauteur de 10% au maximum pour des prélèvements de 21 échantillons ou plus sur une période de 30 jours consécutifs. Lorsque moins de 21 échantillons sont prélevés sur la période requise, seulement un échantillon peut contenir des bactéries coliformes totales (Capper et al. 2009; Gouvernement du Québec 2017; Ministère du Développement Durable de l’Environnement et de la Lutte contre les Changements Climatiques 2017).

Les bactéries du type Escherichia coli font partie de la catégorie des coliformes totaux. Elles sont notamment des indicateurs pertinents de la mauvaise qualité de l’eau ou du lait cru non pasteurisé, car celles-ci se développent dans les selles ou sur tout autre objet porteur de la bactérie. La présence de la souche E. coli est donc signe d’une contamination de l’eau d’origine fécale, peut être révélateur d’un manque d’hygiène au sein de la chaîne de production des usines laitières et indiquer l’inefficacité des traitements de désinfection (Dufour et al. 2003). Même si la plupart des souches d’E. coli sont inoffensives pour la santé, la qualité de l’eau potable requiert l’absence de toute forme de pollution fécale (World Health Organization 2011).

Par ailleurs, certaines souches d’E. coli comme la O157:H7 sont des formes pathogènes pour l’homme dont la contamination peut provoquer des toxi-infections plus ou moins graves qui peuvent provoquer diarrhées, nausées et vomissements (Agence de la santé publique du Canada 2010). Il s’agit donc d’un point de sécurité sanitaire qu’il est important de surveiller afin de récupérer et recycler l’eau dans des conditions qui assurent la meilleure qualité et une hygiène au sein de l’entreprise irréprochable. Par ailleurs, l’OMS, la FDA et la CFIA stipulent que l’eau qui est utilisée en interne ne doit pas contenir plus de 500 UFC/mL de bactéries hétérotrophes aérobies et anaérobies (BHAA), ou bactéries atypiques. Les BHAA sont un indice pour représenter la flore microbiologique présente dans l’eau. Son évaluation ne permet pas de déterminer l’origine d’éventuelles contaminations, mais elle permet d’estimer la qualité et la salubrité globale de l’eau.

8

2.1.3 La qualité physico-chimique

Dépendamment de leur provenance, les effluents laitiers n’ont pas la même charge organique polluante. Pour évaluer leur charge polluante, les eaux doivent peuvent être définies en matière de demande biochimique en oxygène (DBO), demande chimique en oxygène (DCO) et de carbones organiques totaux (COT) (Balannec et al. 2002 et 2005; Vourch et al. 2005 et 2008; Wojdalski et al. 2013).

La DBO représente la quantité de substances biologiquement dégradables, et en l’occurrence d’oxygène consommable par des micro-organismes. Contrôler la DBO d’une eau permet ainsi de limiter les risques de contamination microbiologique.

La DCO représente la quantité d’oxygène nécessaire pour oxyder les matières polluantes organiques qui consomment l’oxygène dissous dans l’eau en se dégradant. Il s’agit donc d’un indicateur de la contamination organique et la pollution chimique d’un effluent industriel ou d’une eau usée (Dadi 2010).

La COT est quant à elle une mesure de toute forme organique présente dans une eau et est généralement utilisée pour mesurer la qualité d’une eau pour sa réutilisation (Joint Research Center 2017).

La qualité minimale requise comme eau de procédé lorsqu’il n’y a pas de contact direct avec les aliments est celle des condensats de vapeur. Les applications possibles pour ces eaux sont par exemple des eaux de chauffage ou de refroidissement. En revanche, si un contact inattendu avec des aliments peut subvenir, par exemple dans le cas d’une fuite, l’eau de procédés doit être de la qualité de l’eau potable. Il peut par exemple s’agir d’eau pour les échangeurs à plaques (Balannec et al. 2002 et 2005; Vourch et al. 2005 et 2008; Wojdalski et al. 2013).

9

Les valeurs seuils pour la qualité physico-chimique des condensats de vapeur et d’eau potable pour l’utilisation en tant qu’eau de procédé en France sont regroupées dans le Tableau 3 suivant :

Tableau 3 : Normes en matière de DCO et COT requises en France pour l’utilisation d’eau en industrie alimentaire (Balannec et al. 2002 et 2005; Vourch et al. 2005 et 2008;

Wojdalski et al. 2013)

DCO (mg O2/l) COT (mg/l)

Condensats vapeur de lait < 52 11 Eau potable < 25 2

La composition en ions et en sels minéraux des eaux est également à surveiller puisque les polluants peuvent se retrouvent dans les eaux sous forme inorganique. A titre d’exemple, les composés nitrogénés et phosphorés constituent une source de nutriments pour les micro-organismes dont l’activité peut conduire à une croissance importante de la demande en oxygène, et donc des contaminants organiques.

C’est afin de satisfaire les exigences pour la réutilisation que des traitements des sous-produits de la transformation laitière, ou effluents laitiers doivent être effectués.

10

2.2 Éco-efficience en industrie de transformation laitière

2.2.1 La notion d’éco-efficience

D’après le World Business Council for Sustainable Development, « l’éco-efficience est assurée par la prestation de biens et services à des prix compétitifs qui satisfont les besoins humains et assurent une qualité de vie décente, en réduisant l’épuisement des ressources et les impacts environnementaux ». L’éco-efficience est donc une stratégie de gestion des ressources qui permet d’améliorer les performances environnementales d’une production de biens ou de services en leur générant une valeur ajoutée et des bénéfices économiques profitables pour une entreprise (Pagan et al. 2004). L’amélioration de l’éco-efficience d’une entreprise peut alors être réalisée selon trois axes majeurs dont deux sont attribués aux performances environnementales et un aux performances du produit (Stigson, 2000) :

1- La diminution de la consommation des ressources par la diminution de l’utilisation d’énergie, de matières premières, d’eaux, de surfaces et par la contribution aux boucles de recyclages.

2- La réduction des impacts environnementaux par le contrôle des émissions de gaz à effets de serre, de la dispersion de substances toxiques et des rejets d’effluents pollués dans les cours d’eau.

3- L’apport d’une valeur ajoutée aux biens ou services fournis est possible grâce au ciblage des besoins du consommateur. Cela permet un meilleur contrôle de la fonctionnalité demandée, de la durabilité des produits et d’éviter l’utilisation et donc les dépenses pour des matériaux qui ne sont en fait pas nécessaires.

11

2.2.2 L’eau en industrie laitière : consommations et rejets

L’industrie laitière est un secteur d’importance majeur dans le domaine agroalimentaire puisqu’elle transforme le lait, matière première de base, en divers produits dérivés appréciés par les consommateurs, tels que les fromages, les yogourts, le beurre et autres spécialités laitières. L’usage de l’eau intervient dans tous les procédés d’une usine, que ce soit comme ingrédient, moyen de transport (traitement thermique, refroidissement, production de vapeur) ou comme aide à l’hygiène de l’usine (nettoyage/assainissement des équipements). Parmi les différents procédés qui consomment de l’eau, le nettoyage en place (cleaning in place communément appelés CIP) et la pasteurisation du lait cru sont ceux en consommant le plus avec des quantités qui s’élèvent respectivement à 28% et 25% de la consommation totale d’une usine (Pagan et al. 2004). En transformation agroalimentaire où les normes sanitaires sont strictes, il est alors normal d’observer que des étapes comme le nettoyage des équipements sollicitent la plus grande consommation en eau. Réduire cette consommation, qui représente dans l’industrie alimentaire près de 70% des besoins en eau, pourrait avoir un impact significatif sur la demande en eaux des usines.

Les procédures de nettoyage en place (NEP) sont généralement divisées en trois étapes (Britz et al. 2006) et requièrent des débits importants pour assurer un lavage adéquat des installations (Tableau 4). Un pré-rinçage permet de retirer les restants du produit traité, un lavage caustique qui retire tous les composants risquant de provoquer un encrassement, et un rinçage final pour éliminer les traces de composés utilisés pour le lavage.

12

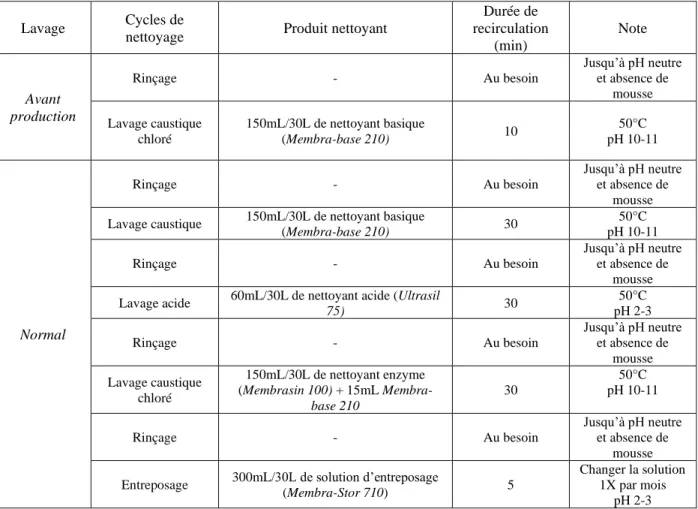

Tableau 4 : Exemple de séquences de lavages et assainissement requises pour un système de filtration membranaire (Procédures de nettoyage sur le système pilote GEA NIRO de l’Université Laval)

Lavage Cycles de

nettoyage Produit nettoyant

Durée de recirculation (min) Note Avant production Rinçage - Au besoin Jusqu’à pH neutre et absence de mousse Lavage caustique chloré 150mL/30L de nettoyant basique (Membra-base 210) 10 50°C pH 10-11 Normal Rinçage - Au besoin Jusqu’à pH neutre et absence de mousse Lavage caustique 150mL/30L de nettoyant basique

(Membra-base 210) 30 50°C pH 10-11 Rinçage - Au besoin Jusqu’à pH neutre et absence de mousse Lavage acide 60mL/30L de nettoyant acide (Ultrasil

75) 30 50°C pH 2-3 Rinçage - Au besoin Jusqu’à pH neutre et absence de mousse Lavage caustique chloré 150mL/30L de nettoyant enzyme (Membrasin 100) + 15mL Membra-base 210 30 50°C pH 10-11 Rinçage - Au besoin Jusqu’à pH neutre et absence de mousse Entreposage 300mL/30L de solution d’entreposage

(Membra-Stor 710) 5

Changer la solution 1X par mois

pH 2-3

Cependant, en plus de l’importante utilisation d’eau potable en tant qu’eau de procédé pour le fonctionnement des opérations unitaires, le process dans laquelle ces eaux jouent un rôle a un impact sur la qualité des eaux usée générées (Kushwaha et al. 2011). Celles-ci se retrouvent souillées, soit par les constituants du produit traité, soit par des composés chimiques, et ne sont plus considérées comme potables et réutilisables devenant ainsi des effluents ou des « eaux usées ».

Les eaux usées peuvent être réparties en trois catégories. La première inclut les eaux qui ont eu un rôle dans un procédé, notamment comme vecteur de chaleur (eaux de chauffage, vapeur) ou de refroidissement. Ces eaux ne sont pas très dégradées puisqu’elles n’entrent pas en contact avec des substances polluantes (Britz et al. 2006). Dans un deuxième temps, les

13

eaux extraites des fluides laitiers au cours du séchage, de l’évaporation ou de la concentration peuvent être contaminées (contiennent une charge du produit) à différentes mesures et doivent être traitées en vue d’une réutilisation (Pagan et al. 2004). Pour finir, les eaux de nettoyage sont celles qui ont pu entrer en contact soit avec des fluides laitiers lors de pousses à l’eau, soit des solutions de lavage pour les CIP. Ce sont les eaux les plus altérées parmi les catégories (Britz et al. 2006) et elles doivent être traitées afin de diminuer leur charge polluante.

Ces eaux, qui ont servi au fonctionnement des procédés industriels de traitement du lait constituent une source considérable de pollution, ce qui fait du secteur laitier une industrie majeure en termes de génération d’effluents dans de nombreux pays (Britz et al. 2006; Cristian 2010; Slalov 2017).

2.2.3 Impacts environnementaux : empreinte de l’eau

Les enjeux environnementaux soulèvent des préoccupations quant à la disponibilité des ressources dans certaines régions causées par les changements climatiques et les activités industrielles en plein essor qui consomment des eaux propres et génèrent des eaux polluées (Sultana et al. 2014).

L’industrie alimentaire consomme en effet les deux tiers des eaux potables disponibles pour la production et la transformation des aliments (Ait Hsine et al. 2005). De par leurs nombreuses activités de transformation, les usines laitières requièrent l’utilisation de grands volumes d’eau (Sarkar et al. 2006), puisque les volumes nécessaires au traitement de l’eau sont conséquents. Les multiples usages de l’eau au sein de l’industrie laitière la placent en troisième place des industries les plus consommatrices en eau et rejetrices d’eaux usées, derière les industries chimiques et pétrolières (Rad et al. 2014). Les volumes d’eaux nécessités sont variables en fonction de la politique de gestion des eaux au sein de l’entreprise, des procédés mis en jeux et donc des installations en places ainsi que de la quantité de lait traitée (Tikariha et al. 2014). Ces volumes conséquents interpellent donc directement sur le concept d’« empreinte de l’eau ».

14

Le concept d’« empreinte de l’eau » a été développé par Chapagain et al. (2004) est défini par « le volume d’eau nécessaire à la production de biens ou de services consommé par les habitants d’un pays ». Il s’agit d’un indicateur qui permet d’évaluer les consommations directes et indirectes d’eau de l’industrie laitière, et ce, de la production à l’utilisation par le consommateur. L’approvisionnement de l’eau requise pour la transformation du lait tire son origine d’eaux de pluie, d’eaux de surfaces ou souterraines, ou alors d’eaux nécessaires pour diluer les eaux polluées afin de rencontrer les normes établies pour leur rejet (Hoekstra et al., 2011).

Le calcul de l’empreinte de l’eau pour la transformation directe du lait (6L / L de lait, Guignard et al. 2009) peut donc être un excellent indicateur pour les des catégories d’impacts et de dommages faits à l’environnement, calculés dans le cadre d’analyses de cycles de vie (ACV). Les analyses de cycle de vie sont des méthodes de caractérisation des impacts environnementaux d’une production en prenant en considération toutes les étapes de son cycle de vie (Guignard et al. 2009). L’utilisation de l’eau implique deux catégories de problèmes qui sont la diminution de la disponibilité des ressources et le rejet de polluants (risques de toxicité), causant des dommages à la fois à la santé humaine, et aux écosystèmes (Kounina et al. 2013).

Au vu de leur consommation massive d’eau, les industries laitières sont d’excellents candidats pour le recyclage des eaux usées qu’elles génèrent, aussi appelés « co-produits » ou « sous-produits ». Ces co-produits par exemple issus de la fabrication fromagère, de yogourt, de babeurre ou même de la standardisation du lait sont des effluents comme le lactosérum ou le perméat d’ultrafiltration qu’il est interdit de rejeter dans l’environnement au Canada. Chaque effluent possède une composition caractéristique qui lui est propre, par exemple en azote, matières organiques solubles et acides qui peuvent perturber à plus ou moins grande échelle les écosystèmes dans lesquels ils sont déversés (Britz, Van SchalkWyk et Hung, 2006).

Le traitement de ces effluents au sein même des usines suggère que la valorisation de tous les composants du lait, à l’image des protéines du lactosérum, dont la valeur économique non

15

négligeable pour les industriels, contribue à améliorer à l’éco-efficience globale du procédé de transformation. Leur réutilisation en interne permettrait à la fois de diminuer les coûts économiques et d’améliorer les performances environnementales des entreprises alors que les ressources d’eau de haute qualité vont être en demande accrue et dont la disponibilité sera mise en péril (Kirby et al. 2003).

2.2.4 Les voies de valorisation du lait et de ses co-produits en transformation laitière

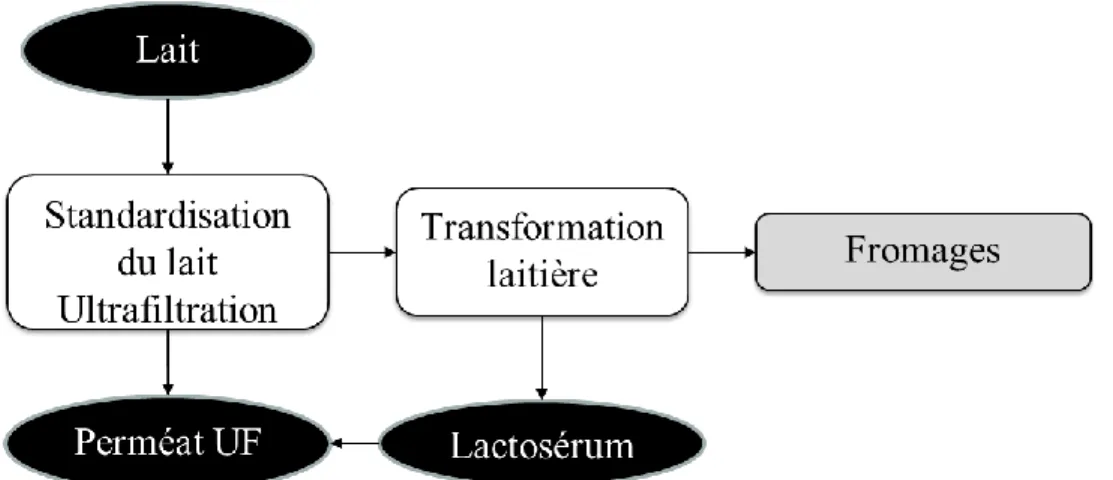

Une unité de fabrication fromagère telle que présentée dans la Figure 1 génère du lactosérum (9 L / kg de fromage) et des volumes encore plus importants de perméats d’UF résultant d’une étape de standardisation du lait en matière protéique par ultrafiltration, et d’autre part de l’UF du lactosérum de fromagerie visant la valorisation des protéines du lactosérum.

Figure 1 : Séquences de procédés générant le lactosérum et le perméat d’UF dans une unité de fabrication fromagère

Ces différentes étapes génèrent plusieurs co-produits qui sont peu ou pas valorisés. Dépendamment du niveau de concentration, l’ultrafiltration peut générer des quantités de perméat d’UF variables tandis que la fabrication fromagère génère en moyenne 90% de lactosérum.

16

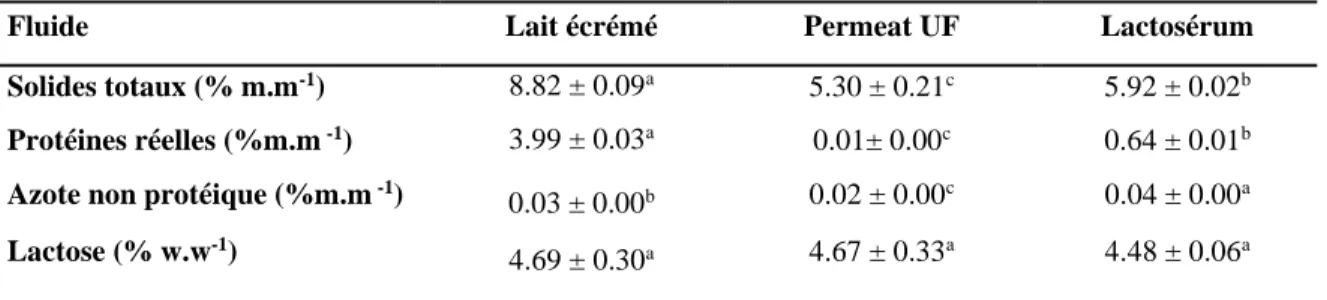

Tableau 5 : Composition moyenne du lait écrémé, perméat UF et lactosérum doux de fromagerie (Données expérimentales – essais préliminaires)

Fluide Lait écrémé Permeat UF Lactosérum Solides totaux (% m.m-1) 8.82 ± 0.09a 5.30 ± 0.21c 5.92 ± 0.02b

Protéines réelles (%m.m -1) 3.99 ± 0.03a 0.01± 0.00c 0.64 ± 0.01b

Azote non protéique (%m.m -1)

0.03 ± 0.00b 0.02 ± 0.00c 0.04 ± 0.00a

Lactose (% w.w-1)

4.69 ± 0.30a 4.67 ± 0.33a 4.48 ± 0.06a

Alors que les protéines du lactosérum peuvent être valorisées par séchage ou reconcentrées par UF, le perméat issu de la concentration par UF possède une DBO trop élevée – 21,4 mg/L (valeur mesurée sur du perméat d’UF de lait écrémé, essais préliminaires) pour pouvoir être disposé sans traitement. Les 95% d’eau qui compose le perméat d’UF et le lactosérum (Tableau 5) pourraient alors être extraits afin de concentrer les 5% de lactose, minéraux et protéines du lactosérum restants. Alors que les matières solides du lait seraient revalorisées dans d’autres procédés de transformation, l’eau générée pourrait être réutilisées dans la mesure où elle atteint les normes en vigueur concernant l’utilisation d’eau en usine agroalimentaire (Section 2.1).

17

2.3 Utilisation des systèmes baromembranaires

2.3.1 Les procédés baromembranaires

Les systèmes baromembranaires sont des procédés de filtration qui, sous l’effet d’un gradient de pression, permettent de concentrer des constituants d’une solution donnée par rétention à l’aide d’une membrane semi-perméable. Les éléments sont alors concentrés dans le rétentat, alors que les composants qui ne sont pas retenus traversent la membrane de filtration et constituent le perméat (Figure 2). Il existe quatre types de systèmes baromembranaires, soient la microfiltration (MF), ultrafiltration (UF), nanofiltration (NF) et osmose inverse, qui se différencient par les pressions opératoires et les tailles de pores (Figure 2).

Figure 2 : Sélectivité des différents procédés baromembranaires (Adapté de Dairy Handbook, Alfa-Laval,1995)

2.3.2 Influence des paramètres clés

2.3.2.1 Pression transmembranaire

Les techniques de filtration baromembranaires permettent la séparation d’entités en fonction de leur taille mais aussi de la taille des pores qui constituent la membrane. La pression transmembranaire (PTM) est le gradient de pression de part et d’autre de la membrane qui

18

est nécessaire afin qu’un fluide puisse traverser la membrane semi-perméable. La PTM peut être calculée à l’aide de l’Équation 1 (Chiang et al., 1986).

ΔPTM =P1+ P2

2 − P3 [1]

où ΔPTM= le gradient de PTM (en bar ou kPa)

P1 = la pression à l’entrée de la membrane (en bar ou kPa)

P2 = la pression à la sortie de la membrane (en bar ou kPa)

P3 = la pression du côté « perméat » (en bar ou kPa)

Sous la combinaison d’un gradient de pression et de taille des constituants d’un fluide il peut y avoir la séparation des composants dont la taille moléculaire est inférieure à celle des pores de la membrane. En osmose inverse, il faut que la PTM soit supérieure à la pression osmotique du système pour que le solvent traverse la membrane, on parle alors de pression efficace ∆Peff = ∆P - ∆Π.

2.3.2.2 Température

Les effets de la température sont majeurs sur les flux de perméation des systèmes membranaires, puisque l’augmentation de la température provoque une diminution de la viscosité de la solution filtrée et une augmentation des flux de perméation :

D’une part, les travaux effectués par Méthot-Hains et al. (2016) visant à montrer l’influence de la température sur l’UF de lait ont démontré que l’augmentation de la température du fluide filtré abaisse ainsi sa viscosité ce qui nécessite des énergies de pompage nettement inférieures à 50°C comparativement aux expériences menées à 10°C.

D’autre part, les différents tests de filtration par OI de condensat de vapeur entre 50°C et 70°C au cours des travaux de Suárez et al. 2015 confirment l’effet de la température sur la

19

diffusion du solvant à travers la membrane. Alors que certaines opérations de filtrations membranes – notamment l’UF – préconisent d’augmenter la température de filtration pour améliorer les flux et ainsi réduire le temps de filtration (Liu et al., 2014 ; Méthot-Hains et al., 2016).

En revanche, l’augmentation de la diffusivité du solvent signifie également une baisse de la perméabilité de la membrane aux solutés, générant ainsi une diminution de la rétention des sels minéraux. Également, la croissance bactérienne peut représenter un risque pour des températures comprises entre 25°C et 40°C. Il est alors nécessaire de trouver un compromis entre consommation énergétique, performances du procédé et qualité du perméat généré qui permettront de satisfaire les exigences en matière de réutilisation d’eau de procédés (voir section 2.3).

2.3.3 Performances de filtration

2.3.3.1 Flux de perméation

Le flux de perméation (J), mesuré au cours d’une filtration permet de connaitre le débit de fluide ou solvant qui traverse la membrane par unité de surface. Celui-ci est mesuré en L/h.m² et se calcule d’après l’Équation 2 (Chiang et al., 1986) :

J =Vṗ

A [2]

où J = le flux de perméation (en L/h.m2)

Vp= le débit d’écoulement du perméat (en L/h)

A = la surface de la membrane (en m2) qui est caractéristique de l’installation

membranaire

La décroissance du flux de perméation J est synonyme des baisses de performances de filtration. Au cours du fonctionnement des systèmes d’OI, la concentration des constituants retenus dans le perméat cause une augmentation de la pression osmotique, contre lequel le gradient de PTM perd en efficacité. D’autres phénomènes induits par la concentration des

20

sels minéraux, protéines et matières grasses tels que la polarisation de la membrane et le colmatage sont responsables du déclin des flux de perméation par encrassage (Vourch et al., 2005).

2.3.3.2 Facteur de concentration massique

Les variations de volumes au cours du procédé permettent de déterminer le facteur de concentration massique (FCM). Le FCM, qui est le rapport de la masse initiale de liquide à traiter sur la masse finale recueillie dans le rétentat permet de faire le suivi de la concentration au cours de l’opération. Il est possible de le déterminer à l’aide de l’Équation 3.

FCM = M0

Mf [3]

2.3.3.3 Coefficient de Rejet

La sélectivité d’une membrane se traduit essentiellement par sa capacité de rétention des molécules non seulement en fonction de leur taille, mais aussi de leur charge dans le cas de membranes chargées. Le coefficient de rejet σ, aussi appelé taux de rétention, permet de connaître la rétention d’un soluté par la membrane au cours d’un procédé, et donc de connaître dans la capacité du procédé à purifier un perméat d’OI en vue de sa réutilisation. Les membranes d’OI et de polissage ne laissant théoriquement que traverser les molécules d’eau, les coefficients de rejet des autres constituants devraient être égaux à 1, c’est-à-dire qu’ils sont parfaitement retenus par la membrane. Il est possible de le déterminer à l’aide de l’Équation 4 (Chiang et al., 1986).

où FCM = facteur de concentration massique (exprimé en X) M0 = la masse initiale de la solution (en kg)

21 σ = 1 −

𝐶𝑃

𝐶𝑅 [4]

où σ = coefficient de rejet (sans unité)

CP = proportion de l’espèce dans le perméat (g/L ou mol/L)

CR = proportion de l’espèce dans le rétentat (g/L ou mol/L)

La sélectivité est propre à chaque membrane mais les performances en matière de perméabilité aux sels minéraux peuvent être impacté par certains paramètres, comme la PTM ou la température. De même, l’augmentation de la concentration en soluté au plus proche de la membrane peut se traduire par une augmentation des sels dans le perméat d’osmose inverse, il s’agit du phénomène de concentration par polarisation qui est abordé de façon plus exhaustive dans la section 2.2.7.5.

2.3.3.4 Consommation énergétique

Dans des démarches d’amélioration de l’éco efficience des opérations de transformation, le compromis idéal entre performance de procédé et utilisation des ressources doit être ajusté, que les besoins soient matériels ou énergétiques. Il est donc important de connaître et maîtriser la consommation énergétique des systèmes qui permettent en l’occurrence de concentrer les fluides par filtration membranaire.

En industrie de transformation laitière ce sont les pompes qui permettent de fournir l’énergie nécessaire au fonctionnement des unités de filtration. La puissance fournit la capacité à générer une énergie mécanique de rotation pour l’aspiration du fluide filtré. Chaque pompe peut fournir une pression au refoulement ou Hauteur Manométrique Totale (HMT, mCE) suffisante pour pallier les pertes de charges des tuyauteries, équipements, mais surtout fournir une PTM suffisamment élevée pour assurer la contre pression osmotique nécessaire à la diffusion du solvant à travers la membrane.

22

Pour des applications d’OI de concentration ou de polissage les pompes sont généralement munies de moteurs asynchrones triphasés dont il est possible de connaître l’énergie électrique (E, kWh) consommée par l’appareil. La mesure de la tension efficace (Ueff, volt) et de

l’intensité efficace (Ieff, ampère) aux bornes du moteur à chaque minute permettent de

calculer la puissance apparente S en kilo-volt-ampère selon l’Équation 5 (Méthot-Hains et al., 2016) :

𝑆 = (√3 × 𝑈𝑒𝑓𝑓× 𝐼𝑒𝑓𝑓) [5]

où S = puissance apparente (kVA) Ueff = tension efficace (V)

Ieff = courant électrique (A)

La puissance active, exprimée en Watts, est la puissance utile à fournir l’énergie mécanique, il s’agit de la puissance réelle ou utile au mouvement de rotation du moteur de la pompe. La puissance active se calcule à partir de la puissance apparente S et du facteur de puissance cos (φ) grâce à l’Équation 6 suivante

𝑃 = 𝑆 × 𝑐𝑜𝑠(𝜑) [6]

où P = puissance active (kW) S = puissance apparente (kVA) cos (φ) = facteur de puissance

L’énergie électrique totale E nécessaire à une opération donnée se calcule alors selon le la puissance active requise pendant un certain nombre d’intervalles i d’une durée Δti exprimée en

minutes, selon l’Équation 7 :

𝐸𝑖= 𝑃𝑖×

∆𝑡𝑖

60 [7]

23 Pi = puissance active (kW)

Δti = durée d’un intervalle (minute)

L’Équation 7 présentée ci-dessus met en avant l’importance de la notion du temps sur l’impact qu’aura la consommation énergétique. Dans des démarches d’éco-efficience et plus précisément d’énergie-efficience, les paramètres clés qui ont une influence sur l’augmentation des flux de perméation permettront alors de réduire le temps des opérations de filtration. Comme évoqué par exemple pour le cas de la température qui permet de réduire l’énergie de pompage, l’optimisation du temps de filtration par le biais des flux de perméation ne doit pas se faire au détriment de la sélectivité de la membrane.

De même, dans l’optique de comparer les besoins énergétiques pour un procédé donné, la puissance totale E seule ne permet pas de rendre compte de la performance de l’opération selon les différences de composition des fluides filtrés. L’efficacité énergétique consiste à connaître les performances énergétiques d’un procédé établi dans les mêmes conditions opératoires, et ce pour un même service rendu. Ainsi, pour du perméat à partir de fluides de composition différente, il est possible d’introduire la consommation énergétique spécifique SEC en kWh/kg. Ce paramètre, décrit dans l’Équation 8, permet à un instant donné i de

l’avancement de la concentration (FCM) de connaître les besoins énergétiques à la pompe pour générer une masse W d’un kg de perméat.

𝑆𝐸𝐶 = 𝐸𝑖 𝑊𝑖

[8]

où SEC = consommation énergétique spécifique (kW/kg perméat) Ei = puissance active pendant un intervalle i (kW)

Wi = masse de perméat générée pendant l’intervalle de temps i (kg)

La consommation énergétique spécifique est alors un paramètre qui permet de rendre compte de l’évolution des performances de filtration et des besoins croissants en énergie pour pallier la polarisation de la membrane qui intervient lors de l’augmentation du FCM au cours du procédé. La consommation énergétique spécifique est directement influencée par la

24

composition du type de fluide qui est filtré (Figure 3).

Figure 3 : Consommation pour la concentration des fluides laitiers à 300 PSI (Données expérimentales – essais préliminaires)

Le choix des fluides filtrés doit alors prendre en compte des paramètres comme l’optimisation énergétique des équipements industriels mais aussi l’optimisation des procédés, car la meilleure efficacité énergétique ne répond pas forcément aux plus grands besoins des industriels, c’est-à-dire aux voies de valorisation les plus intéressantes des constituants du lait.

2.3.3.5 Mécanismes de polarisation vs. Constituants du lait

Les performances de filtration par membranes sont sujettes à de nombreux facteurs dont la complexité du fluide filtré en termes de composition participe grandement. La concentration par OI peut faire apparaître un phénomène de polarisation de la membrane qui résulte de l’accumulation des espèces rejetées qui sont concentrées à sa surface.

La polarisation de la membrane peut limiter les performances au cours de la filtration. En effet, la formation d’une couche de concentration croissante d’espèces rejetées à proximité

0 0,05 0,1 0,15 0,2 0,25 0,3 0,35 0,4 1,0 1,5 2,0 2,5 3,0 SE C (k Wh /k g p er méa t) FCM Lait écrémé Perméat UF Lactosérum

25

de la membrane engendre l’augmentation de la pression osmotique ∆Π du système. La diminution de la pression efficace ∆Peff génère alors la chute du flux de perméation J (Glover

et al 1971).

La polarisation des membranes d’osmose inverse peut être causée par sa capacité à retenir les sels. Comme le montre la Figure 4, la concentration de solutions de NaCl 0.08M par des membranes d’OI conventionnelle et de polissage provoque une diminution du flux de perméation et une augmentation de la consommation énergétique au cours de la filtration, ce qui n’est pas le cas pour le témoin « eau distillée ». La haute concentration des espèces rejetées dans le rétentat provoque une diminution de la perméabilité de la membrane aux ions additionnée d’une augmentation de la quantité de sels non retenus dans le perméat en cours de la filtration (Figure 5), et par conséquent une hausse de la consommation énergétique du système (Figure 6).

Figure 4 : Effect du facteur de concentration sur les flux de permeation pendant la concentration concentration des eaux sur les membranes RO2 (300psi) et ROH (500psi) (Données expérimentales – essais préliminaires)

0 20 40 60 80 100 0 5 10 15 20 25 30 35 40 45 50 0 1 2 3 4 5 ROH : Conversion (%) J (k g/h .m ²) RO2 : FCM RO2 : Water RO2 : 0.08M NaCl ROH : Water ROH : 0,08 M NaCl

26

Figure 5 : Conductivité des perméats en fonction de l'avancement de la concentration des eaux sur les membranes RO2 (300psi) et ROH (500psi) (Données expérimentales – essais préliminaires)

Figure 6 : Effect du facteur de concentration sur la consommation énergétique du système pendant la concentration concentration des eaux sur les membranes RO2 (300psi) et ROH (500psi) (Données expérimentales – essais préliminaires)

0 20 40 60 80 100 0 50 100 150 200 250 300 350 0,0 1,0 2,0 3,0 4,0 5,0 ROH : Conversion (%) Co nd uc tivit é (µS /c m) RO2 : FCM RO2 : Eau RO2 : 0.08M NaCl ROH : Eau ROH : 0,08 M NaCl 0 20 40 60 80 100 0,00 0,02 0,04 0,06 0,08 0,10 0,12 0 1 2 3 4 5 ROH : Conversion (%) SE C (kWh /kg) RO2 : MCF RO2 : Water RO2 : 0.08M NaCl ROH : Water ROH : 0,08 M NaCl

27

Les performances de filtration peuvent également être affectées par d’autres constituants du lait, telles que les protéines. Au-delà de leur pH isoélectrique, les caséines forment des liaisons avec le calcium et le phosphate pour former un complexe caséine-calcium-phosphate (Zittle et al 1957, Glover et al 1978, Cheftel et al 1982). Dans ces conditions, les caséines jouent un rôle important dans le colmatage des membranes lors de la filtration du lait en raison de leur grande concentration, un faible coefficient de diffusion et leur capacité de former un dépôt sur la surface des membranes (Glover et al 1978, Hiddink et al 1980).

En l’absence de répulsions électriques proche de leur pH isoélectrique (pH 4 et 5) les protéines du lactosérum forment des dépôts sur la surface des membranes d’OI. (Hiddink et al 1980, Pepper et al 1982). Ces agrégats d’α-lactalbumine, β-lactoglobuline et BSA constituent tout comme les complexes de Ca-Phosphate une résistance hydraulique qui participe à l’encrassement des membranes.

La polarisation de la membrane par concentration des espèces retenues n’est pas critique puisqu’il s’agit d’un phénomène réversible par diminution du débit de fonctionnement de l’installation (Eduscol, Bhattacharjee, 2018). En revanche il s’agit d’un phénomène précurseur du colmatage membranaire qui est responsable de la chute des flux de perméation et de la diminution de la perméabilité de la membrane d’osmose inverse aux sels minéraux.

A cause de la complexité des propriétés des fluides laitiers, les variations de pH sont des leviers à maîtriser afin de minimiser les phénomènes de colmatage et de polarisation des membranes. Les performances de la perméabilité membranaire sont donc une limite à la séparation des constituants du lait si l’objectif est de récupérer de l’eau par filtration membranaire.

28

2.3.4 Systèmes de traitement des effluents laitiers impliquant la filtration

2.3.4.1 Les traitements primaires

L’ultrafiltration, est l’un des types de filtration membranaire qui permet, de séparer les bactéries et protéines des sels minéraux, de l’eau et du lactose (Tetra Pak).

Comme le démontrent les essais de Chollangi et al. 2007 lors la filtration d’effluents laitiers par UF, la récupération du lactose dans le perméat se retrouve très élevée. Dépendamment du type de membrane utilisée, jusqu’à 100% du lactose peut se retrouver dans le perméat, ce qui ne rencontre pas les standards de qualité pour une réutilisation en tant qu’eau de procédé. Cependant, les travaux de Luo et al. (2011) ont démontré qu’un système multi étages UF/NF dans lequel le perméat d’UF était filtré par NF permettait, dépendamment de la charge polluante initiale des effluents laitiers traités, une possible réutilisation du perméat obtenu.

La nanofiltration a démontré son efficacité pour la concentration des composants du lait contenus dans les effluents, mais aussi pour traiter des eaux faiblement polluées (Drioli et al. 2012), car comparativement à l’UF, elle permet de retenir le lactose et les sels divalents (Tetra Pak).

D’après les études de Balannec et al. (2002 et 2005), Vourch et al. (2005 et 2008) et Turan (2004) les filtrations par NF permettent une diminution de 98% à 99.8% de la demande chimique en oxygène (DCO) dépendamment de la charge initiale de l’effluent filtré. De même, une rétention des carbones organiques totaux (COT) pouvant aller jusqu’à 99.7% n’est pas suffisante pour sa réutilisation (Vourch et al. 2005). Malgré ces rétentions très élevées, les DCO et COT atteintes ne sont pas suffisantes lorsqu’une NF est utilisée seule pour traiter des effluents laitiers, les études de Balannec et al. (2002 et 2005) et Vourch et al. (2005) suggèrent que des étapes complémentes soient ajoutées pour traiter les perméats de NF d’effluents laitiers en vue de leur réutilisation. Les travaux de Bennani et al. (2007) ont