Rabat

N° d’ordre : 2474

THÈSE DE DOCTORAT

Présentée par

BEKKIOUI Naoual

Discipline : Sciences de l’ingénieur

Spécialité : Sciences du Bois

Titre :

Séchage solaire du bois:

Modélisation simplifiée du séchage d'une pile de bois

dans un séchoir solaire à parois vitrées

Soutenue le 24 Décembre 2009

Devant le jury

Président:

A. BENYOUSSEF : Professeur à la Faculté des Sciences de Rabat

Examinateurs:

M.N. BARGACH A. FAMIRI A. HAKAM A. MIMET A. SESBOU: Professeur à la Faculté des Sciences de Rabat

: Docteur d'état, Chercheur au Centre de Recherche Forestière : Professeur à la Faculté des Sciences de Rabat

: Professeur à la Faculté des Sciences de Tétouan

: Professeur à l’Ecole Nationale Forestière d’Ingénieurs, Salé

Invité:

M. EL KORTBI : Directeur du Centre des Industries du Bois et de l‟Ameublement, Casablanca

Faculté des Sciences, 4 Avenue Ibn Battouta B.P. 1014 RP, Rabat – Maroc

AVANT-PROPOS

Ce travail a été réalisé au sein de l‟Unité de Formation et de Recherche (U.F.R) en Sciences du Bois de la Faculté des Sciences de Rabat, Université Mohammed V- Agdal, sous la direction du Professeur Abdelillah Hakam, en collaboration avec l‟Ecole Nationale Forestière d‟Ingénieurs (ENFI), Salé et le Laboratoire d‟Etudes et de Recherches sur le Matériau Bois (LERMAB), Université Henri Poincaré, Nancy 1, France.

J‟exprime ma profonde gratitude à mon Directeur de thèse, Monsieur Abdelillah Hakam, Professeur à la Faculté des Sciences de Rabat, Université Mohammed V- Agdal et responsable de l‟UFR Sciences du Bois qui m‟a accueilli et guidé pendant la réalisation de ce travail. Je le remercie pour tout le temps qu‟il a consacré pour mener à bien ce travail.

Je tiens à remercier tous ceux qui ont contribué à l‟encadrement de ce travail, en particulier Monsieur Abdessadek Sesbou, Professeur à l‟ENFI, pour l‟aide apportée et pour l‟intérêt qu‟il a accordé à ce travail et Monsieur André Zoulalian, Professeur Emérite et membre du LERMAB, pour sa collaboration au développement de la deuxième partie de ce travail ; cette expérience de véritable travail de collaboration a été très enrichissante à tous points de vue. Qu‟ils veuillent bien trouver ici mes sincères remerciements.

Qu‟il me soit permis d‟exprimer ma gratitude à Monsieur Abdelilah Benyoussef, Professeur à la Faculté des Sciences de Rabat, pour l‟honneur qu‟il m‟a fait en acceptant de présider le jury de cette thèse.

Je tiens à remercier Monsieur Abdelaziz Mimet, Professeur à la Faculté des Sciences de Tétouan, Monsieur Mohammed Najib Bargach, Professeur à la Faculté des Sciences de Rabat, Monsieur Abderrahim Famiri, Chercheur au Centre de Recherche Forestière, Rabat et Monsieur Mohamed El kortbi, Directeur du Centre Technique des Industries du Bois et de l‟Ameublement (CTIBA) de Casablanca, pour l‟intérêt qu‟ils ont toujours témoigné à ce travail et pour avoir aimablement accepté de juger cette thèse.

J‟exprime toute ma reconnaissance à Monsieur André Merlin, Directeur de LERMAB, Université Henri Poincaré, Nancy 1, dont l‟aide efficace a été d‟une grande utilité. Le Laboratoire d‟Energie Solaire de la Faculté des Sciences de Rabat a mis à notre disposition les données solaires de la ville de Rabat. Cela m‟a permis de compléter ce travail. Qu‟il me soit permis d‟adresser mes remerciements à tous ses membres.

Enfin je tiens à remercier tous les membres du Laboratoire des Sciences et Technologie du Bois qui, par un petit sourire, par un encouragement, m‟ont aidé à surmonter les moments difficiles de la recherche.

Introduction générale………..4

Chapitre I : Séchage solaire du bois………...8

I-1 Introduction………...9

I-2 Le matériau bois………9

I-2-1 Structure du bois………...9

I-2-1-1 Echelle macroscopique……….9

I-2-1-2 Echelle microscopique………11

I-2-2 Composition chimique du bois………..12

I-2-3 Humidité du bois………...12

I-2-3-1 Emplacement de l'eau dans le bois……….12

I-2-3-2 Evaluation de l‟humidité du bois………13

I-2-3-3 Point de Saturation des Fibres (PSF)………..14

I-2-4 Densité du bois………...14

I-3 L'air………..15

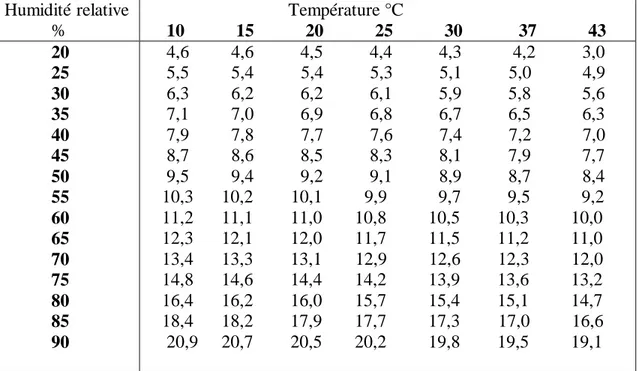

I-4 L‟équilibre hygroscopique du bois………..17

I-4-1 Equilibre bois-air………...17

I-4-2 Courbes d‟équilibre hygroscopique des bois……….18

I-4-3 Phénomène d‟hystérésis……….18

I-5 Le séchage des bois……….19

I-5-1 Intérêt du séchage du bois………..19

I-5-2 Lois et mécanismes de séchage du bois……….19

I-5-2-1 Mouvements de l‟eau dans le bois………..20

I-5-2-2 Evaporation……….22

I-5-3 Paramètres influençant le séchage……….22

I-5-3-1 Paramètres liés à l‟air………..22

I-5-3-2 Paramètres liés au bois………23

I-6 Les procédés de séchage du bois………24

I-6-1 Séchage naturel………..24

I-6-2 Séchage artificiel………...24

I-6-3 Séchage solaire………..25

I-6-3-1 Types des séchoirs solaires……….25

I-6-3-2 Exemples des séchoirs solaires, construction et performance…………26

I-7 Le séchage solaire du bois au Maroc………..33

I-7-1 Historique……….33

I-7-2 Expérimentation………...34

I-7-2-1 Séchoir de Casablanca………34

I-7-2-2 Séchoir d'Essaouira………35

I-8 Conclusion………..38

Chapitre II : Protocole expérimental - Grandeurs mesurées……….39

II-1 Introduction……….40

II-2 Le bois……….40

II-3 Le séchoir solaire……….42

II-4-1 Données climatiques disponibles……….44

II-4-2 Rayonnement solaire reçu par une surface inclinée………44

II-4-3 Calcul du rayonnement solaire reçu par les faces vitrées du séchoir étudié...………..46

II-4-4 Calcul de la température ambiante………..50

II-4-5 Calcul de l‟humidité relative………...50

II-5 Conclusion………..50

Chapitre III: Modélisation, première approche………53

III-1 Introduction………..54

III-2 Modélisation du séchoir………..54

III-2-1 Hypothèses du modèle……….……….54

III-2-2 Système d'équations………..54

III-3 Simulation du séchoir………57

III-3-1 Coefficient de transfert de chaleur global………..57

III-3-1-1 Définition………..57

III-3-1-2 Evaluation des coefficients Kv, KN et Ksol………58

III-3-2 Résolution numérique des équations……….58

III-4 Résultats et discussions……….59

III-4-1 Humidité du bois, température moyenne et humidité absolue de l‟air à l‟intérieur du séchoir………..59

III-4-2 Comparaison avec l‟expérience………61

III-4-3 Effets du vitrage et de l‟épaisseur du bois sur la durée de séchage……..62

III-5 Conclusion……….64

Chapitre IV: Modélisation, deuxième approche………...65

IV-1 Introduction………...66

IV-2 Modélisation du séchoir………66

IV-2-1 Hypothèses du modèle………..66

IV-2-2 Mise en équation du modèle……….66

IV-2-2-1 Bilans de matière………..67

IV-2-2-2 Bilans d'énergie………68

IV-3 Simulation du séchoir……….70

IV-3-1 Evaluation de la fonction f, des facteurs géométriques et des coefficients de transfert………..70

IV-3-1-1 Evaluation de la fonction f………70

IV-3-1-2 Evaluation des facteurs géométriques Fbv et FBn ………...72

IV-3-1-3 Evaluation des coefficients de transfert de chaleur………...73

IV-3-2 Résolution numérique des équations du modèle……….75

IV-4 Résultats et discussions ………76

IV-4-1 Cinétique de séchage du bois………76

IV-4-2 Températures des différentes faces du séchoir………..76

IV-4-3 Températures à l'intérieur du séchoir………77

IV-4-4 Variation de l'humidité de l'air à l'intérieur du séchoir……….78

Chapitre V : Etude paramétrique………..83

V-1 Introduction………84

V-2 Cinétique de séchage………..84

V-3 Détermination des valeurs de K et de Ke pour le bois de thuya………..85

V-4 Etude paramétrique………...87

V-4-1 Paramètres liés au bois………87

V-4-1-1 L'épaisseur………87

V-4-1-2 La densité………..88

V-4-2 Paramètres liés à l'air de séchage………88

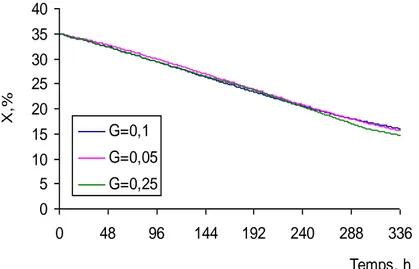

V-4-2-1 La température……….88 V-4-2-2 Le débit d'air………90 V-5 Conclusion………..94 Conclusion générale………..95 Références bibliographiques………....98 Annexes………...102

Annexe 1 : Diagramme de l‟air humide………..103

Annexe 2: Courbes d‟équilibre hygroscopique du bois………..104

Annexe 3 : Calcul de la densité DX à une humidité X quelconque………..105

Annexe 4: Transferts dans le milieu ambiant………..107

Annexe 5 : Constantes physiques utilisées pour la modélisation………109

Ca : chaleur spécifique de l'air sec (J.kg-1.K-1)

Cb : chaleur spécifique de la pile de bois (J.kg-1.K-1)

Cb0 : chaleur spécifique du bois anhydre (J.kg-1.K-1)

Ce : chaleur spécifique de l'eau à l'état liquide (J.kg-1.K-1)

C'e : chaleur spécifique de l'eau à l'état vapeur (J.kg-1.K-1)

CN : chaleur spécifique de la paroi nord (J.kg-1.K-1)

Cpg : chaleur spécifique du gaz (J.kg-1.K-1)

CS : chaleur spécifique de la structure du séchoir (J.kg-1.K-1)

CSol : chaleur spécifique du sol (J.kg-1.K-1)

Cvi : chaleur spécifique de la vitre vi (J.kg-1.K-1)

e : épaisseur des avivés du bois

FbN : facteur géométrique de l'échange radiatif entre la pile et la paroi nord

Fvib : facteur géométrique de l'échange radiatif entre le vitrage vi et la pile

FGint : facteur géométrique de l'échange radiatif entre le gaz intérieur et le vitrage vi

G : débit massique d'air sec (kg.s-1)

GE : flux solaire incident sur la face est (W.m-2)

GI: flux solaire incident sur la face sud inclinée (W.m-2)

GO: flux solaire incident sur la face ouest (W.m-2)

GV: flux solaire incident sur la face sud verticale (W.m-2)

Gvi : flux solaire incident sur la vitre vi (W.m-2)

HR : humidité relative de l‟air (%)

hp : hauteur de la pile (m)

I : rayonnement global sur plan horizontal (W.m-2) Id : irradiation diffuse d‟un plan horizontal (W.m-2)

In : rayonnement direct sur plan normal aux rayons solaires (W.m-2) I: rayonnement globale sur un plan incliné (W.m-2)

I dirβ : irradiation directe sur un plan incliné (W.m-2) Idifβ : irradiation diffuse sur un plan incliné (W.m-2) I refβ : irradiation réfléchie sur un plan incliné (W.m-2)

K : coefficient de circulation de l'eau dans le bois (m.s-1)

KN : coefficient de transfert de chaleur global paroi nord– extérieur (W.m-2.K-1)

Ksol : coefficient de transfert de chaleur global sol– extérieur (W.m-2.K-1)

Kv : coefficient de transfert de chaleur global vitrage – extérieur (W.m-2.K-1)

Ke : coefficient global de transfert de matière eau bois – eau gaz (kg.m-2.s-1)

K0a : coefficient de circulation de l'eau dan l'acajou (m.s-1)

Kvint : coefficient de transfert convectif air intérieur-vitrage vi (W.m-2.K-1)

Kb* :coefficient de transfert de chaleur pile de bois – air intérieur (W.m -2

.K-1)

KNint* : coefficient de transfert de chaleur paroi nord – air intérieur (W.m -2

.K-1)

Kvint*: coefficient de transfert de chaleur vitrage – air intérieur (W.m -2

.K-1)

Kvext: coefficient de transfert de chaleur convectif vitrage – extérieur (W.m-2.K-1)

KNext* : coefficient de transfert de chaleur paroi nord – extérieur (W.m -2

.K-1) Lp: longueur de la pile (m)

lp : largeur de la pile (m)

M0 : masse de bois anhydre contenu dans le séchoir (kg)

M : masse humide du bois (kg)

ma : masse d'air sec dans le séchoir (kg)

mS : masse de la structure du séchoir (kg)

msol : masse du sol (kg)

mv : masse totale du vitrage (kg)

mvi : masse de la vitre vi (kg)

S : surface des avivés de bois

Sb : surface totale d'échange entre la pile de bois et le gaz intérieur (m2)

SN : surface de la paroi nord (m2)

Svi : surface du vitrage vi (m2)

SE : surface de la face est (m2)

SI: surface de la face sud inclinée (m2) SO: surface de la face ouest (m2)

SV: surface de la face sud verticale (m2)

Ta : température de l‟air humide à l‟intérieur du séchoir (K)

Tb : température de la pile de bois (K)

Text: température de l'air extérieur (K)

Tvi : température de la vitre vi (K)

V : volume du séchoir (m3)

Vb : volume du bois dans le séchoir (m3)

WE : humidité absolue de l'air à l'entrée du séchoir (kg/kg d'air sec)

WS : humidité absolue de l'air au sein du séchoir (kg/kg d'air sec)

Wsat : humidité absolue de saturation de l'air au sein du séchoir (kg/kg) S

W : valeur moyenne de l‟humidité absolue de l'air au cours du séchage (kg/m3) sat

W : valeur moyenne de l‟humidité absolue de saturation de l'air au cours du séchage (kg/m3)

X : humidité absolue du bois (kg/kg) XPSF :humidité du bois au P.S.F(kg/kg)

X* : humidité d'équilibre du bois (kg/kg)

ab: absorptivité de l‟absorbeur (N.D)

vi: absorptivité de la vitre vi (N.D)

N: absorptivité de la paroi nord (N.D)

εb : émissivité de la pile de bois (N.D)

εN : émissivité de la paroi nord (N.D)

εv : émissivité du vitrage (N.D)

g : conductibilité thermique du gaz (W.m-1.K-1)

µg : viscosité du gaz (kg.m-1.s-1)

v : vitesse du gaz au sein du séchoir (m.s-1)

0 : densité basale du bois (kg.m-3)

0a: densité basale de l'acajou (kg.m-3)

a : masse volumique de l‟air sec (kg.m-3)

g : masse volumique du gaz (kg.m-3)

vi : réflectivité de la vitre vi (N.D)

σ : constante de Stefan -Boltzmann (5,67 W.m-2 .K-4) v

: transmittivité du vitrage (N.D)

: chaleur latente de vaporisation de l'eau (J.kg-1)

b : surface totale de la pile (m2)

Le secteur artisanal de la ville d'Essaouira est basé essentiellement sur le bois de thuya (Tetraclinis articulata Vahl). En effet, cette essence est très recherchée pour ses qualités esthétiques en vue de son utilisation pour la marqueterie et la confection d‟objets décoratifs et meubles. Economiquement, prés de 17% de la population active de cette ville travaille dans la marqueterie, soit plus de 6300 artisans [1]. Cependant, le secteur est confronté à de sérieux problèmes liés à la qualité et à la finition artistique des produits artisanaux. Ces produits, installés ailleurs, continuent à sécher naturellement avec un risque d‟apparition de défauts.

Face à ces problèmes liés surtout à l'humidité du bois, un procédé de séchage adéquat s'avère indispensable.

Notre travail consiste à comprendre les mécanismes et les paramètres qui interviennent dans le séchage du bois afin de donner un moyen scientifique aux artisans pour construire leurs séchoirs de quelques m3 en consommant le moins d‟énergie électrique possible.

Notre tâche a donc un double intérêt :

- Etudier le mécanisme de séchage dans le but de maîtriser les phénomènes mis en jeu lors de l‟évacuation de l‟eau du bois vers l‟extérieur. Cette évacuation ne doit pas s‟accompagner par une dégradation de la qualité du bois.

- Transférer les connaissances théoriques vers l‟artisan qui travaille le bois.

Le bois est défini industriellement comme un matériau anisotrope et hétérogène, constitué au cours de nombreuses années de la vie d'un arbre.

Les éléments constitutifs du bois étant orientés dans plusieurs sens, il en résulte que ses propriétés mécaniques et physiques diffèrent selon la direction longitudinale, radiale ou tangentielle. L'anisotropie est également liée à la présence de particularités dans le matériau bois telles que défauts et altérations, bois juvénile et bois adulte, perturbation de la structure….

Le bois est également un matériau poreux et hygroscopique qui échange de l'humidité avec l'air qui l'entoure avant d'atteindre, au bout d'un certain temps, son humidité d'équilibre. Si l'humidité du bois correspond aux conditions d‟équilibre de température et d'état hygrométrique avec l'air dans lequel il est exposé ou employé, on évitera les problèmes de retrait ou de gonflement qui se produisent lorsque le bois est en dessous de son PSF (Point de Saturation des Fibres). La connaissance de l'humidité d'équilibre est donc fondamentale dans la conduite de séchage. C'est aussi une condition importante pour une bonne utilisation du bois.

Le séchage du bois a été pratiqué pendant des siècles avant d'être décrit et analysé d'une façon scientifique durant, approximativement, les 100 dernières années. Dans le cas du bois, la science du séchage inclut automatiquement l'effet de la température et de l'humidité sur les propriétés physiques du bois et sur son comportement mécanique. Ainsi, le résultat du séchage n'est pas uniquement son degré d'humidité final qui doit être bas mais aussi un ensemble complexe de propriétés de bois, de processus et de conditions de séchage qui interagissent entre eux [2]. Le caractère complexe est fondamental dans l'étude du séchage et

toute tentative de compréhension ou de pratique qui oublie l'un ou l'autre des aspects est vouée à l'échec.

Le séchage thermique est l'un des procédés utilisés pour enlever à un produit toute ou une partie de l'eau qui y est incorporée. Pour ce type de séchage il faut apporter de l'énergie nécessaire à l'évaporation de l'eau et à son évacuation. L'apport énergétique peut être de type conductif, convectif ou radiatif et l'air est l'agent séchant qui sert à transporter l'humidité issue du produit.

Dans le domaine de séchage de bois, les séchoirs industriels où l'apport d'énergie est généralement d'origine fossile (gaz de combustion, chauffage électrique, …) sont les plus nombreux mais ils sont en général coûteux et nécessitent une main d‟œuvre qualifiée. La recherche d'une autre technologie simple, performante, moins onéreuse et avec un apport d'énergie naturelle a conduit à la réalisation des séchoirs solaires. Ce procédé plus rapide que le séchage à l'air libre, permet d'atteindre des humidités finales très basses et de donner des produits de meilleure qualité [3, 4].

Les séchoirs solaires se divisent en deux types, les séchoirs à effet indirect où les capteurs se trouvent séparés de la chambre de séchage pour préchauffer l'air ambiant avant de l'introduire dans le séchoir et les séchoirs à effet direct où le capteur solaire et la chambre de séchage sont intégrés dans la même structure. Cette technique de séchage solaire est particulièrement adaptée aux pays où la durée d'ensoleillement est très élevée, ce qui est le cas du Maroc avec un ensoleillement moyen de 4,7 à 5,7 kWh/m2 par jour [5].

Au Maroc, le besoin en séchage du bois est très important [3]. Il s'agit de ramener à des humidités basses les différents sciages importés se trouvant à des humidités comprises entre 30 et 50% ainsi que les sciages locaux se trouvant évidemment à l'état vert. Cependant, le volume séché annuellement reste faible et ne dépasse pas 2% du volume traité par les scieries, menuiseries et ameublement qui constituent les principales activités du secteur bois. Un questionnaire fait par Khadouri [6], dans le cadre de son mémoire de troisième cycle à l‟institut agronomique de Rabat, montre que les principales raisons qui freinent le développement du séchage du bois au Maroc sont la méconnaissance de la nécessité et de l'intérêt du séchage, le manque d'exigence de la part des clients et des maîtres d'ouvrages, la taille et la structure des entreprises caractérisées surtout par la faiblesse des moyens financiers. L'auteur a ensuite conclu que les séchoirs solaires peuvent constituer une voie pour le développement du séchage du bois au Maroc. Ils permettent un temps de séchage plus court, une meilleure qualité du bois et des humidités finales plus basses que celles obtenues par le séchage à l'air libre qui occasionne des durées longues et exige par conséquent des capitaux importants. Dans ce contexte et pour développer le séchage du bois au Maroc deux études expérimentales [3,4] se sont intéressés aux séchoirs à effet direct car ils présentent un coût faible, un fonctionnement facile et une construction simple avec des matériaux localement disponibles.

La modélisation mathématique qui constitue une étape très importante dans la conception des séchoirs solaires permet d'optimiser les dimensions du séchoir et de prédire l'évolution du processus de séchage en traduisant les phénomènes physiques par une série d'équations mettant en évidence l'état énergétique des différents sous systèmes constituant le

modèle. Dans cette étude nous développerons deux modèles simplifiés qui permettent de rendre compte des résultats expérimentaux obtenus sur deux sites climatiques marocains différents tout en intégrant les principaux paramètres thermophysiques d'un séchage solaire.

Le premier chapitre portera sur des généralités sur le séchage du bois. Nous définirons tout d‟abord le matériau bois, sa structure et ses caractéristiques. Après nous passerons à l'étude de l‟air humide et son influence sur le séchage puis au séchage proprement dit c'est-à-dire les lois et mécanismes entrant en jeu lors du séchage du bois. Dans le sixième paragraphe, nous nous intéresserons aux principaux procédés de séchage du bois et particulièrement aux procédés de séchage solaire rapportés dans la littérature. Une description de quelques séchoirs solaires à effet direct et à effet indirect, leur construction et performances seront données dans ce chapitre. Le dernier paragraphe sera consacré au séchage solaire du bois au Maroc.

Le deuxième chapitre intitulé Protocole expérimental - Grandeurs mesurées sera consacré à la description du séchoir solaire étudié et à la présentation des données climatiques (température, humidité relative et ensoleillement) utilisées pour la simulation. A partir des données d'ensoleillement de la ville de Rabat relatives au plan horizontal nous calculerons l'énergie reçue par les faces - est, ouest, sud verticale et sud inclinée du séchoir.

Le troisième chapitre sera réservé à une première approche de la modélisation et aux résultats de simulation du fonctionnement d'un séchoir solaire type serre destiné au séchage de 1,5 m3 du bois de thuya. En effet, en se basant sur des hypothèses et simplifications, nous développerons un modèle mathématique qui se compose de trois équations différentielles traduisant les transferts de chaleur et de masse présents dans le séchoir. Dans cette première approche nous ne considérons qu'une seule température moyenne à l'intérieur du séchoir et ne nous tiendrons pas compte de la variation de l‟humidité d‟équilibre du bois au cours de séchage.

Trouvant une différence non négligeable entre les résultats expérimentaux et les résultats théoriques obtenus avec le premier modèle, nous développerons un deuxième modèle au quatrième chapitre. Dans cette deuxième approche nous introduirons pour chaque élément du séchoir une température propre tout en tenant compte de la variation de l‟humidité d‟équilibre du bois au cours de séchage.

Le dernier chapitre sera consacré à une étude paramétrique des principaux paramètres intervenant dans séchage du bois.

Enfin une conclusion rappellera les principaux résultats obtenus et donnera quelques perspectives d‟études complémentaires qui pourraient permettre d‟améliorer les performances d‟un séchoir solaire à effet direct.

I-1 Introduction

Le bois étant un matériau anisotrope et hétérogène, ses propriétés mécaniques et physiques ne sont pas les mêmes dans tous les plans. Le bois est aussi un matériau hygroscopique qui peut perdre ou absorber de l'humidité. Le caractère hygroscopique est très important de par son influence sur les dimensions et la forme de bois, sa densité, sa résistance, sa durabilité et les altérations qu'il peut subir.

Le but du séchage du bois est de retirer une certaine quantité d'eau par l'intermédiaire de l'air avec lequel il est en contact. L‟eau, l‟air et le bois sont donc des éléments fondamentaux dans le processus de séchage. Leur connaissance est très importante, elle permet de savoir vers quel équilibre tend le bois durant le séchage. Ces éléments sont aussi très utiles pour comprendre le comportement des bois mis en œuvre.

Les procédés les plus répandus pour le séchage du bois sont: le séchage naturel et le séchage artificiel. Depuis le développement du séchage artificiel plusieurs travaux ont été consacrés à la recherche de nouvelles techniques permettant de diminuer le temps de séchage sans dégradation de la qualité du bois séché; Parmi ces techniques il y a le séchage par rayonnement infrarouge, le séchage par effet Joule, le séchage chimique et le séchage par courants hautes fréquences. Comme le séchage du bois est une opération qui consomme beaucoup d‟énergie, d‟autres travaux ont essayé d'utiliser les énergies renouvelables telle que l‟énergie solaire. Cette dernière technique a été développée dès le début des années cinquante, mais ce n'est qu'après la première crise énergétique (1975) qu'on a commencé à s'y intéresser sérieusement.

I-2 Le matériau bois I-2-1 Structure du bois

I-2-1-1 Echelle macroscopique

Le bois de n'importe quelle essence est classé soit dans la catégorie des Résineux (sapin, pin,...) soit dans celle des Feuillus (chêne, hêtre,...). Pour une essence donnée, le bois est toujours constitué par des tissus de même nature, groupés de la même façon. On dit que le plan ligneux est constant.

Si on considère une coupe transversale d'un arbre (Fig.I.1) on distingue, de l'extérieur vers le centre, d'abord l'écorce qui sert de couche protectrice, ensuite le liber assurant la circulation de la sève des branches vers les racines et le cambium qui génère l'aubier qui transporte la sève brute des racines vers les branches. Au fur et à mesure que les cernes de croissance se forment, les anciens finissent leur rôle de transporteur de sève et deviennent le duramen ou bois parfait [7].

Fig. I.1: Coupe transversale de chêne

L'étude anatomique du bois porte généralement sur l'examen de trois directions de référence (Fig.I.2): [8]

Fig.I.2: Les trois directions de référence du bois

a. La direction axiale suivant la longueur du tronc, est parallèle à l'axe de symétrie du cylindre. Approximativement, 85 à 95% des cellules sont alignées dans la direction axiale permettant ainsi à l'eau de circuler rapidement dans cette direction comparativement à la direction radiale ou tangentielle.

peu de cellules (5 à 15%) qui ne sont pas orientées dans la direction axiale et qui sont orientées dans la direction radiale.

c. La direction tangentielle est perpendiculaire à la direction radiale. La circulation de l'eau, dans cette direction, est lente par rapport aux deux autres.

I-2-1-2 Echelle microscopique

D'une manière générale, on définit le bois comme un ensemble de cellules groupées ensemble pour former différents tissus.

Le bois feuillus est un bois plus évolué que celui des résineux. Il possède un plan ligneux très complexe et formé de différentes cellules :

a. Fibres ou tissus de soutien mécanique: faisceaux de cellules résistantes disposées dans la direction axiale et qui assurent la rigidité et la résistance mécanique du bois.

b. Vaisseaux ou tissus de conduction: cellules creuses qui servent à conduire la sève depuis les racines jusqu'aux feuilles.

c. Parenchyme ou tissus de réserve: cellules à parois épaisses et lignifiées qui accompagnent le tissu vasculaire (vaisseaux) et participent en outre à la fonction de soutien.

A ce dernier groupe appartiennent des cellules formant les rayons ligneux qui apparaissent sur le plan tangentiel de l‟arbre et qui sont quelquefois visibles à l'œil nu (chez les chênes). Ces rayons peuvent être des points sensibles, faciles à rompre sous l'effet du séchage, engendrant ainsi des fentes internes ou externes [9].

Le bois résineux quant à lui possède un plan ligneux extrêmement simple, il est composé de :

a. Trachéides : cellules de 3 à 5 mm de longueur qui occupent plus de 90% du volume du bois [10]. Elles remplacent à la fois les fibres et les vaisseaux (tissus de soutien et de conduction) que nous trouvons chez les feuillus.

b. Parenchymes : tissus de réserve.

I-2-2 Composition chimique du bois

Le bois a une composition chimique fort complexe; Il se compose essentiellement du carbone (50%), d'oxygène (43%), d'hydrogène (6%) et d'azote (1%). Ses principaux constituants organiques sont:

- La cellulose: c'est l'élément le plus représenté dans le matériau; substance macromoléculaire (C6H12O6) linéaire et formée de longues chaînes offrant des possibilités de liaisons hydrogène et donnant à la fibre sa rigidité.

- La lignine: molécules hydrophobes qui servent de lien entre les molécules de cellulose et assure la cohésion et le soutien.

- Les hémicelluloses: molécules ramifiées composées de plusieurs sucres qui ont un caractère hydrophile assez marqué induisant des caractéristiques de retrait et de gonflement importantes.

Le pourcentage de ces trois constituants varie d'une essence à l'autre. Ainsi, la cellulose représente 40 à 50% de la masse totale du bois, la lignine 20 à 40% et les hémicelluloses 15 à 25 % [11].

Le bois contient également un faible pourcentage d'éléments minéraux (de 1 à 1,5%) et de l'eau en quantité constamment variable. Cette eau est attirée puis retenue dans l'épaisseur des membranes cellulaires et elle cause des variations de forme, de volume, de masse volumique et de résistance.

I-2-3 Humidité du bois

Pour conserver le bois, l'usiner, le mettre en œuvre et le préserver contre les altérations, il est essentiel de connaître et de déterminer son humidité d'une façon aussi précise que possible.

I-2-3-1 Emplacement de l'eau dans le bois

L‟eau contenue dans le bois peut se présenter sous quatre formes:

a. L‟eau combinée ou de constitution: elle fait partie intégrante de la molécule de cellulose et de lignine et ne peut être chassée que par destruction du bois par combustion. Elle n‟intervient pas dans le dosage de l'humidité du bois.

b. L‟eau libre: elle est contenue dans les vides cellulaires ou intercellulaires et n'est retenue que par des forces capillaires. Elle circule facilement dans le bois et elle est éliminée la première au cours du séchage.

c. L‟eau fixée ou liée: elle est retenue dans les parois cellulaires par des ponts hydrogène formés avec les groupements hydroxyles présents sur les molécules de cellulose, d‟hémicelluloses et de lignine [12].

d. L‟eau vapeur : elle est présente dans les vides de cellules en contact de l‟eau libre et de l‟eau adsorbée.

I-2-3-2 Evaluation de l’humidité du bois

L‟humidité ou la teneur en eau du bois est une caractéristique très importante par son influence sur la densité, les dimensions et la forme, la résistance mécanique, la rétractibilité et la résistance aux altérations.

Le taux d‟humidité des bois se définit par le rapport qui existe entre la masse d‟eau qu‟il contient et la masse anhydre, il est exprimé en pourcentage :

100 0 0 anhydre anhydre humide Masse Masse Masse X

La masse anhydre est généralement celle obtenue après un séchage complet d'une pièce de bois dans un four à une température comprise entre 101 et 105°C pendant 12 à 48h [13].

L‟humidité peut aussi s‟exprimer comme une fraction de la masse d‟eau à la masse anhydre, par exemple, 0.95 kg/kg vaut la même chose que 95% d‟humidité [9].

Dans l‟arbre vivant ou fraîchement abattu, le bois renferme une forte proportion d‟eau, de 25 à 80% de sa masse totale, soit de 30 à 400% de sa masse anhydre [9].

D‟une essence à une autre, cette proportion varie en fonction de la structure, la composition chimique et la densité. Ainsi, chez les résineux le taux d'humidité varie de 90 à 150% et chez les feuillus, il varie de 25 à 200% [14].

Pour une même essence, la proportion d'eau varie avec:

- la partie de l‟arbre: les racines sont les plus riches en eau, puis les branches et le tronc. Ainsi, dans le pin maritime par exemple sur une humidité absolue de 40%, la répartition de l'humidité est de 100% dans les racines, 33% dans les petites branches et 27% dans le tronc [15].

- le point de prélèvement : le haut de la tige est plus humide que la base.

- la saison d‟abattage: au printemps, le bois est beaucoup plus humide qu„en fin de végétation ou en hiver.

- l‟âge de l‟arbre: les bois âgés sont plus pauvres que les bois plus jeunes.

- le climat et la nature du sol: ils entraînent des variations de structure et de composition chimique du bois qui se répercutent sur sa teneur en eau.

Nous pouvons aussi calculer la quantité d‟eau maximale, exprimée en % de la masse anhydre, que peut absorber un bois. Elle est donnée approximativement par la formule : [9]

0,66100 / 1 max % 0 S V M X

avec M0 : la masse anhydre (kg)

VS : le volume saturé d‟eau (m3)

I-2-3-3 Point de Saturation des Fibres (PSF)

Le terme point de saturation des fibres a été défini comme l‟humidité à laquelle les parois cellulaires du bois sont saturées d‟eau hygroscopique (liée) tandis que les cavités cellulaires sont dépourvues d‟eau liquide (libre) [16].

En d‟autres termes, le PSF implique que les grands pores du bois, dont ses cavités cellulaires, ne renferment pas d‟eau liquide, alors que les espaces fins, situés surtout à l‟intérieur des membranes, sont remplis d‟eau [17]. Selon Keey et al. [18], le PSF correspond à l‟état de saturation des membranes qui s‟obtient à l‟équilibre avec un air environnant à 99% d‟humidité relative.

Le PSF varie avec la structure et la composition chimique des bois, sa valeur oscille généralement entre 25 et 30%. Elle peut atteindre dans certains cas extrêmes 50% (chêne) ou seulement 16% (palissandre). [14].

Siau [19] a rapporté que le PSF exprimée en kg/kg est fonction de la température(T) selon l‟équation suivante :

XPSF = 0.30 - 0.001(T - 20)

Dans la pratique courante, on adopte une valeur moyenne de 30% (PSF à 20°C).

I-2-4 Densité du bois

La densité d‟un bois c‟est le rapport de la masse au volume mesurés au même état d‟humidité, elle est exprimé en kgm3 ou gcm3; Le bois étant un matériau anisotrope et hétérogène, il y a lieu de distinguer:

- La densité réelle: c‟est celle de la matière ligneuse (cellulose, hémicellulose et lignine) constitutive des parois cellulaires. Elle est sensiblement constante pour toutes les essences et égale à une valeur moyenne de 1.5 gcm3 [20].

- La densité apparente: c‟est celle qui tient compte des vides cellulaires, elle est extrêmement variable avec l‟essence, la localisation de l‟arbre et sa provenance.

- La densité basale: c‟est une densité théorique plus facile à mesurer, elle est égale à la quantité de matière sèche (M0) par unité de volume de bois complètement saturé d‟eau (Vs):

S

V M y 0

C‟est cette dernière densité que nous utiliserons pour calculer la densité D du bois à X

une humidité X donnée:

- Si X est supérieure à 30% (PSF) nous avons: 100 100 X y DX

- Si X est inférieure à 30% nous avons: 100 ) 30 ( 100 30 ) 100 ( 0 X D y X X y DX avec D0 = 0 0 V M

est la densité anhydre V0 : volume anhydre

On utilise aussi la densité à 12% d'humidité (D12) appelée densité normale comme

densité de référence pour pouvoir établir des comparaisons entre les différentes essences [9]. - La densité maximale que peut avoir un bois s‟il est complètement gorgé d‟eau est donnée

par : [9]

DXmax 10,34y

I-3 L'air

Le séchage du bois, à la pression atmosphérique, s'effectue généralement en présence d'air et de vapeur d'eau. Les caractéristiques de ce mélange ont une influence sur la vitesse de séchage et déterminent entièrement la teneur en humidité d'équilibre du bois.

L'air sec est un mélange de gaz dont la composition est approximativement: 21% d'oxygène, 78,1% d'azote et 0,9% de gaz rares.

Pour le mélange air sec - vapeur d'eau, appelé air humide, il est nécessaire de pouvoir quantifier la teneur en eau (humidité) de l'air et de suivre son évolution. Cette quantité a une masse, un volume et une enthalpie qui varient avec la température et l'état hygrométrique de l'air.

Diagramme de l’air humide

Le diagramme de l‟air humide (Annexe1) est un outil très efficace dans la conduite du séchage. Il permet une représentation simple de toutes les valeurs caractéristiques du mélange air-vapeur d‟eau:

- L‟humidité absolue W (kgkg): c‟est le rapport de la masse d‟eau contenue dans l‟air humide (mv) sur la masse d‟air sec (ma).

a v

m m W

La masse mv est rapportée à la masse de l‟air sec et non pas à la masse totale du

mélange du fait que, dans les applications, ma reste constante alors que mv peut varier à cause

de la condensation ou de l‟évaporation.

- L‟humidité relative HR (%): elle indique le pourcentage de la vapeur d‟eau contenue dans l‟air par rapport à la quantité d‟humidité que l‟air pourrait contenir lorsqu‟il serait saturé à la même température. 100 ) ( % T Pvs Pv HR

Pv: pression partielle de vapeur d'eau dans l‟air

Pvs:pression de vapeur d'eau pour l'air saturé

Une formule pratique permettant de calculer W à partir de HR est la suivante [12]:

. ( )

) ( . T P HR Pat T P HR M M W vs vs a v Mv et Ma étant respectivement les masses molaires de la vapeur d‟eau et de l‟air sec,

nous avons : ) ( . ) ( . 622 , 0 T P HR Pat T P HR W vs vs

où T est la température (K) et Pat est la pression atmosphérique (Pa)

- Enthalpie de l‟air humide h (kJkg d'air sec): c‟est la chaleur totale emmagasinée par le mélange air-vapeur d‟eau. Elle est égale à la somme des enthalpies de l‟air sec et de la vapeur d‟eau.

hCpa.TY(Lv0Cpv.T)

Lv0 : chaleur latente de vaporisation à 0°C

Cpa et Cpv: chaleurs spécifiques massiques à pression constante de l'air et de la vapeur

- Volume spécifique de l‟air humide Vsp (m3kg d'air sec) : c‟est la somme des volumes

spécifiques de l‟air sec (Vsa) et de la vapeur d‟eau (Vse).

Vsp = Vsa + Vse x Y

Le tableau suivant donne deux exemples de lecture sur le digramme de l‟air humide (Annexe1) des différentes valeurs caractéristiques du mélange air-vapeur d‟eau : température, humidité relative, humidité absolue, enthalpie et volume spécifique.

Point A Point B Unité

Température 16 11 °C

Humidité relative 100 100 %

Humidité absolue 11,24 8,16 g/kg d'air sec

Enthalpie 44,61 31,68 kJ/kg d'air sec

Volume spécifique 0,834 0,816 m3/kg d'air sec

Tableau I.1 : Exemple de lecture sur le diagramme de l‟air humide (Annexe 1) I-4 L’équilibre hygroscopique du bois

Lorsqu‟on laisse le bois dans un air de température et d‟état hygrométrique invariables, il tend à prendre un taux d‟humidité bien déterminé appelé humidité d‟équilibre ou humidité limite X*, laquelle restera constante tant que les conditions de l‟air ne changeront pas. On appelle potentiel de séchage le rapport qui existe entre l‟humidité du bois et son humidité d‟équilibre * X X

. La connaissance de ce rapport est fondamentale pour la conduite du séchage. Si le potentiel de séchage est grand, la différence d‟humidité entre le cœur et la surface du bois est grande et des déformations importantes apparaissent dans le bois.

I-4-1 Equilibre bois-air

Le bois, comme la plupart des matériaux poreux, est hautement hygroscopique. L‟équilibre hygroscopique d‟un corps poreux correspond à une teneur en humidité particulière qui dépend principalement de la température, du degré hygrométrique de l‟air ainsi que de la pression [21].Dans une ambiance donnée caractérisée par sa température et son humidité relative

vs v

P P

HR , un corps humide atteint un état d‟équilibre qui correspond à un état

d‟humidité d‟équilibre si s vs v P P P P

, c'est-à-dire Pv P, où P est la pression partielle de vapeur d'eau régnante au dessus du liquide lié à la matière et Ps est la pression de vapeur saturante à la même température [14].

Les échanges entre le bois et l‟air ambiant causent en général des altérations dans les propriétés physiques et mécaniques du bois. On a longtemps pensé que ces phénomènes ont lieu seulement dans le domaine hygroscopique qui s‟étend de l‟état anhydre correspondant à un degré hygrométrique de l‟air nul (HR = 0%) jusqu‟au point de saturation des fibres correspondant à la tension de vapeur d‟eau saturée (HR 100%) et qu‟en revanche, au dessus du PSF ces propriétés demeurent inchangées. Des résultats de recherches récents ont montré qu'en désorption le retrait du bois est affecté par l'équilibre d'humidité avant même d'atteindre le point de saturation des fibres. Ces résultats indiquent qu'à l'équilibre, les retraits radial, tangentiel et volumique pour trois espèces tropicales (tornillo, pumaquiro, huayruro) débutent au-dessus de la saturation des membranes cellulaires. Ceci est dû à l'effet de l'hystérèse à la saturation sur les propriétés du bois, c‟est à dire que la perte d'eau hygroscopique commence déjà en présence d'eau libre [17]. Ceci semble à notre avis s‟apparenter au collapse qui affecte certaines espèces comme les eucalyptus au dessus du point de saturation des fibres. Il faut ce pendant rappeler que le collapse peut être récupérer par un traitement de reconditionnement à la chaleur et à l‟humidité.

I-4-2 Courbes d’équilibre hygroscopique du bois

Les valeurs de l‟humidité d‟équilibre des bois en fonction de la température et de l‟humidité relative de l‟air ont été déterminées expérimentalement en exposant des bois humides dans des atmosphères bien climatisées. La figure de l‟annexe 2 présente les isothermes de sorption tracées sur le graphe température-humidité relative. Ces courbes sont semblables pour toutes les essences, les différences observées sont attribuées à la différence de répartition des principaux constituants (cellulose, hémicellulose, lignine…), et surtout à la présence des résidus (produits autres que l‟eau et la matière ligneuse: silice, huile, résine, tanin). Ainsi, des écarts de 2 ou 3 points d‟humidité en plus ou en moins ont été constatés pour la plupart des bois tropicaux dus au fait que leur teneur en extraits est souvent élevée [14].

I-4-3 Phénomène d’hystérésis

La relation existant entre X*, T, et HR peut laisser entendre que pour une température fixe et un degré hygrométrique donné une seule teneur en humidité est valable. Alors qu‟en réalité elle est différente selon que le bois est en adsorption ou en désorption. En effet, il existe des écarts considérables entre les teneurs en humidité d‟équilibre obtenues suivant que le bois perd (désorption) ou gagne (adsorption) de l‟humidité. Ce phénomène connu depuis longtemps, est appelé hystérésis ou hystérèse de sorption, commun à tous les corps hygroscopiques. En général, pour le bois, il y a un écart de l‟ordre de 1 à 2% entre les courbes de désorption et d‟adsorption. Une étude de cette hystérèse pour le pin sylvestre à 10°C (séchage à l'air libre), à 60°C et à 115°C [14] montre que les valeurs de désorption sont supérieures aux valeurs d‟adsorption et que l‟écart entre la perte et la reprise est beaucoup plus important pour des bois séchés à haute température. Il y a, par contre, peu de différence pour des bois séchés à 60°C.

I-5 Le séchage des bois

Le séchage est l‟opération qui consiste à provoquer l‟évaporation de l‟eau contenue dans le bois pour atteindre une humidité d‟équilibre moyenne adaptée à son emploi. Cette humidité peut être de 13 à 20% pour les bois destinés à l‟usage externe, de 6 à 8% pour les bois destinés à l‟usage interne et de 10 à 12% pour les bois destinés à l‟usage double [22]. I-5-1 Intérêt de séchage du bois

Le séchage du bois présente les avantages suivants:

- Réduction des changements dimensionnels dus au retrait du bois. En d‟autres termes, le contrôle des défauts des bois mis en œuvre passe par le contrôle du séchage.

- Protection du bois contre les attaques des champignons et de certains insectes. En effet, les agents de la pourriture se retrouvent dans le bois à chaque fois que les conditions sont propices à leur développement (humidités supérieures à 18% et températures comprises entre 0 et 35°C); la plupart des insectes vivent uniquement dans les bois verts. Le bois sec résiste mieux aux pourritures que le bois à une humidité supérieure à 20%.

- Diminution de la masse du bois après le séchage, ce qui se traduit par une réduction du coût de transport et de manutention.

- Augmentation de la résistance mécanique du bois. A une humidité de 0%, la résistance mécanique est deux fois supérieure à celle obtenue pour une humidité de 30% [23].

- Meilleure aptitude au collage et aux traitements de préservation. En effet, pour obtenir un bon collage le bois doit être à des humidités basses (de l‟ordre de 10%).

- Amélioration de la résistance électrique et des propriétés d‟isolation thermique par le séchage. Le bois anhydre est un isolant presque parfait.

- Meilleur rendement à l‟usinage. En effet, le bois sec permet un meilleur rendement des machines et une bonne tenue de l‟outillage. Le meilleur usinage ne peut être obtenu qu‟avec une humidité du bois de 10 à 12% [23].

I-5-2 Lois et mécanismes de séchage du bois

Lorsque un bois vert est soumis au séchage c‟est l‟eau libre qui s‟évapore la première à la surface du matériau et ce sont les pores les plus gros qui se vident les premiers, puis les plus petits et enfin les très fins capillaires. À l‟intérieur des pores, l‟eau liée commence à s‟évaporer et elle disparaît d‟autant plus profondément que dans les vides cellulaires l‟eau libre s‟est évaporée rapidement [14].

Le séchage du bois est donc la conjugaison de trois phénomènes qui sont: - Le décrochement de l‟eau fortement liée aux parois cellulaires.

- La circulation de l‟eau du centre vers l‟extérieur.

I-5-2-1 Mouvements de l’eau dans le bois

Lors du séchage du bois, deux phénomènes entrent en jeu pour faire circuler l'eau dans le bois: la capillarité et la diffusion.

Capillarité

Au dessus du point de saturation des fibres, l'eau libre est soumise aux forces capillaires. Lors du séchage, le ménisque air-liquide s'incurve à l'endroit où l'eau est enlevée et une force tend à tirer l‟eau du côté convexe tandis que la vapeur se trouve du côté concave.

L‟énergie surfacique à l‟interface liquide-gaz (tension superficielle) induit une différence de pression entre le liquide et le gaz (interface n'est pas plane). Cette différence de pression est donnée par la loi de Laplace:

2 1 1 1 r r P

où r1 et r2 sont les deux rayons de courbures principaux de la surface et σ est la tension

superficielle ( J/m2 ou N/m)

Pour un capillaire cylindrique (angle de contact eau-solide θ est nul) l'équation précédente devient:

r

P 2

; r est le rayon du capillaire.

Les forces capillaires dépendent des rayons des pores et sont d‟autant plus intenses que ceux-ci sont petits. Les différences très importantes de pression entre les capillaires provoquent des contraintes qui conduisent à des déformations (rupture du ménisque) si l‟on dépasse la limite élastique des parois capillaires [24]. Il faut noter aussi que ces forces interviennent différemment selon la direction; le mouvement capillaire est plus favorable dans le sens radial que dans le sens tangentiel selon Wiberg et Morén [25].

Diffusion

Dans le domaine hygroscopique on distingue deux types de diffusion:

r2

θ

- La diffusion de l‟eau liée due au gradient d‟humidité existant dans les parois cellulaires. On appelle gradient d‟humidité le rapport entre la différence des valeurs d‟humidité de deux points dans le bois, rapportée à la distance entre ces deux points.

C‟est ce gradient d‟humidité qui est à l‟origine de la circulation de l‟eau dans le bois des régions les plus humides (cœur) vers les régions les moins humides (surfaces). Plus ce gradient d‟humidité est élevé, plus le bois sèche vite et inversement. On peut dire que la quantité d‟eau qui circule par unité de temps et par unité de surface, à température constante, est proportionnelle au gradient d‟humidité [14].

- La diffusion gazeuse de vapeur d'eau sous l'influence d'un gradient d'humidité relative. Dans les vides cellulaires, la différence de pression partielle de vapeur cause une migration de vapeur d'eau des régions de grandes humidités relatives vers les régions de faibles humidités relatives [26]. On dit que le séchage se ramène en fait à une diffusion continue de vapeur d‟eau due à l‟existence d‟un gradient de pression partielle de ces vapeurs dans les zones d‟évaporation.

La diffusion est donc un phénomène compliqué à cause de la diffusion simultanée de la vapeur d‟eau dans les vides cellulaires et de l‟eau liée dans les membranes cellulaires. On a montré toutefois que la diffusion de l‟eau liquide est la prédominante [27].

Pour un état stationnaire et dans le cas unidimensionnel la formulation de la diffusion est donnée par la première loi de Fick:

dx dc D

q c

q: densité de flux massique (kg.m-2.s-1)

Dc: coefficient de diffusion (m2.s-1)

c : concentration d'humidité (kg.m-3)

x: direction de diffusion (m)

Pour un état non stationnaire, ce qui est plus conforme au bois où l‟humidité varie avec l‟avancement du séchage, la diffusion est décrite par la seconde loi de Fick:

x c D x t c c

Pour le bois où le gradient de teneur en eau X (kg d'eau/kg de bois anhydre) est la force motrice généralement utilisée pour exprimer la loi de Fick, le coefficient de diffusion dépend de la direction, de la température et de la teneur en eau du bois. Ce coefficient est deux à trois fois plus grand dans le sens longitudinal que dans le sens transversal [28] et à 80°C il est trois fois plus élevé qu‟à 50°C [9]. En plus, il faut noter que les lois de Fick ne peuvent pas décrire tous les phénomènes de diffusion et que d'autres comportements, non fickiens, sont observables sur le bois surtout lorsque son gradient d'humidité devient très faible.

Ces difficultés ont incité les chercheurs à développer de nouvelles méthodes pour étudier la diffusion dans le bois. Les travaux de Liu et Simpson [29], de Chrusciel et al. [30], de Mouchot et al. [31], de Baronas et al. [32] et de Khouchade [33] proposent tous de nouvelles approches tant théoriques qu'expérimentales pour la détermination des coefficients de diffusion et de transfert de matière dans le bois.

I-5-2-2 Evaporation

Le phénomène d‟évaporation est très difficile à étudier et ne peut être dissocié de la circulation de l‟eau dans le bois. En effet, il existe des fronts d‟évaporation même à l‟intérieur du bois et l‟eau ne s‟évapore pas seulement en surface. Même à l‟état très humide, il y a des poches d‟air dans certains vides cellulaires qui constituent de petites zones d‟évaporation. De plus, dans le bois, les capillaires ne sont pas toujours orientés de la même façon. Cependant, le phénomène général de l‟évaporation et les facteurs qui le conditionnent sont connus. En effet, l‟évaporation est un processus qui nécessite de la chaleur et qui est d‟autant plus intense que la température de l‟air ambiant est plus élevée. D‟autre part, pour une température donnée, l‟évaporation est d‟autant plus élevée que l‟état hygrométrique de l‟air est faible et que la vitesse de l‟air est grande.

I-5-3 Paramètres influençant le séchage I-5-3-1 Paramètres liés à l’air

Le séchage est largement influencé par les conditions de l‟air environnant en particulier la température et la vitesse de l'air. L‟état hygrométrique (l‟humidité relative) n‟intervient pas directement sur le séchage mais par l‟intermédiaire de l‟humidité d‟équilibre.

Température

Si l‟état hygrométrique de l‟air est maintenu constant, la vitesse de circulation de l‟eau dans le bois augmente avec la température. A 80 °C, la vitesse de circulation de l‟eau dans le bois est environ 5 fois plus importante qu‟à 25°C [14].

La température influence également le séchage en augmentant la capacité d‟absorption de l‟air (la quantité de vapeur que l‟air peut absorber pour être saturé). Plus la température est élevée, plus l‟évaporation est intense puisque l‟air peut absorber plus d‟humidité.

Humidité relative

A une température fixe, en faisant varier l‟humidité relative on s'aperçoit que cette dernière n'a pas une influence remarquable sur la vitesse de circulation de l'eau dans le bois. Cependant, en agissant sur l‟état hygrométrique on agit sur l‟humidité d'équilibre et par conséquent on peut faire varier, dans de fortes proportions, la durée de séchage au cours de la dernière phase de séchage caractérisée par le fait que la surface atteint son humidité limite alors que le cœur continue à sécher [9].

Vitesse de l’air

A une température et humidité relative constantes, un séchage accéléré est obtenu en augmentant la vitesse de l'air à la surface des planches à sécher. Une faible vitesse de l'air est la cause d‟une évaporation faible, en effet, s'il n‟y a pas de mouvement autour du bois, il se créera une couche d‟air saturé qui arrêtera l'échange d'humidité du bois vers l'air [14].

Au début de séchage, la vitesse de l‟air a une grande influence lorsqu'il s‟agit d‟éliminer l‟eau libre, alors que durant la dernière phase de séchage correspondant à une humidité moyenne de l‟ordre de 25%, la vitesse de l'air a peu d'influence [9]. D'où l'intérêt d'avoir dans certains cas des ventilateurs à vitesse variable, avec possibilité de vitesse élevée au début de séchage et une vitesse plus faible vers la fin de séchage, ce qui entraîne une économie d'énergie.

I-5-3-2 Paramètres liés au bois

Epaisseur

Plus un bois est épais, plus le gradient d‟humidité est faible et donc l‟eau mettra plus de temps pour migrer du cœur vers la surface. Théoriquement, si le séchage se fait uniquement par diffusion le temps de séchage serait 4 fois plus grand lorsqu'on double l'épaisseur. Mais comme d'autres mécanismes entrent en jeu lors du séchage, le temps est multiplié par un facteur compris entre 3 et 4 [20].

Densité

Les bois denses ont des difficultés à sécher. Plus un bois est dense, plus la vitesse de circulation de l‟eau dans le bois est faible. En effet la densité du bois agit sur le coefficient de diffusion quel que soient la direction et le sens de la diffusion; il décroît lorsque la masse volumique augmente car dans le bois dense, les parois cellulaires sont épaisses et la taille des pores est donc plus réduite, ce qui diminue la diffusion de la vapeur [7].

Sens, nature du bois et débit

Nous avons déjà vu que la vitesse de circulation de l‟eau dans le bois est beaucoup plus grande dans le sens axial que dans le sens radial ou tangentiel et que dans la direction tangentielle l‟eau circule moins bien dans un feuillus que dans un résineux.

Le débit du bois au sciage a une influence sur le déroulement du séchage. Un débit sur dosse sèche plus vite qu‟un débit sur quartier mais ce dernier est de meilleure qualité car le bois se déforme moins.

Débit sur quartier Débit sur dosse

Taux d’humidité

Plus un bois est humide, plus l‟eau y circule vite. D‟autre part, plus on veut obtenir un degré d‟humidité bas pour le bois, plus il faut fournir de l‟énergie.

Pour déplacer une même quantité d‟eau, il faut que le gradient d‟humidité soit d‟autant plus grand que l‟humidité du bois est faible et inversement.

I-6 Les procédés de séchage du bois

Il est indispensable de sécher le bois avant tout usinage et utilisation afin d‟éviter que le bois ne subisse de retrait après sa mise en œuvre. Plusieurs procédés sont utilisés pour le séchage du bois. Parmi ces procédés nous citons le séchage naturel, le séchage artificiel et le séchage solaire.

I-6-1 Séchage naturel

Appelé aussi le séchage à l‟air libre, le séchage naturel est la méthode la plus ancienne qui se réalise en stockant le bois sous abri, en piles bien ventilées et suffisamment espacées (plus de 50cm entre deux piles) avec une hauteur suffisante du sol, de 40 à 50cm, permettant l'évacuation de l'air humide qui se rassemble dans les piles [14].

Ce mode de séchage, s‟il est réalisé avec soin, donne des bois de bonne qualité avec peu de défauts, il fournit des bois dont l‟humidité finale est bien homogène et pratiquement sans tension. Il n‟exige pas de construction permanente et ne nécessite aucune source de chaleur artificielle. Il présente, cependant, les limites suivantes:

- Le séchage naturel est très long et a l‟inconvénient d‟immobiliser les stocks de bois pendant plusieurs mois, ce qui représente des frais financiers importants.

- Les conditions climatiques ne peuvent pas être complètement maîtrisées.

- Il ne permet pas d‟atteindre les taux d‟humidité exigés pour certaines applications. I-6-2 Séchage artificiel

Pour éviter les inconvénients du séchage naturel, des méthodes de séchage artificiel ont été développées dans des cellules à plus ou moins haute température et dont l‟humidité relative de l‟air est parfaitement maîtrisée. Dans tous les systèmes de séchage artificiel on trouve une cellule isolée et étanche, des éléments de ventilation, des éléments destinés à apporter de la chaleur au bois, des dispositifs permettant de diminuer la température, des éléments destinés à évacuer l‟eau sous forme de vapeur ou condensée, des dispositifs d‟humidification de l‟air de la cellule, des éléments de régulation de la pression de l‟air, des appareils de mesure et de contrôle et des dispositifs de régulation.

On distingue trois grands procédés de ce mode de séchage: Le séchage par air chaud climatisé, le séchage par pompe à chaleur et le séchage sous vide.

Séchage par air chaud climatisé

Appelé aussi séchage traditionnel, ce procédé utilise des dispositifs de chauffage qui sont soit des résistances électriques soit des ailettes dans lesquelles circule de l‟eau chaude ou de l‟huile chaude ou de la vapeur d‟eau .Ces dispositifs réchauffent de l‟air pulsé par des ventilateurs. Une fois l‟air de la cellule réchauffé, les ventilateurs dirigent cet air sur la pile de bois. L‟air est ensuite repris par les ventilateurs qui évacuent une partie de cet air par les cheminées vers l‟extérieur tandis qu‟une autre cheminée fait pénétrer l'équivalent de l‟air évacué. Un dispositif d‟humidification permet à tout moment de ré humidifier l‟intérieur de la cellule si l‟air est trop sec.

Séchage par pompe à chaleur

Cet appareil comporte un compresseur frigorigène qui comprime un fluide frigorigène qui est ensuite détendu; lors de la condensation du fluide le cycle compression-détente produit de la chaleur et lors de l‟évaporation il produit du froid. L‟appareil comporte également une batterie d‟ailettes froides appelée évaporateur et une batterie d‟ailettes chaudes appelée condensateur. Un ventilateur force l‟air chaud et sec à se diriger vers le bois pour prélever de l‟humidité, puis vers les deux batteries. Au contact de la batterie froide, l‟air chargé d‟humidité la perd par condensation, ainsi, il redevient sec et il passe dans la batterie chaude qui le réchauffe.

Séchage sous vide

La diminution de la pression favorise la circulation de l‟eau dans le bois du cœur vers la surface. Sous une pression de 60 mm Hg l'eau circule cinq fois plus vite dans le matériau que sous une pression de 760 mm Hg [14]. C'est cette propriété que l'on utilise dans le procédé de séchage sous vide. Il existe trois types d‟apport de chaleur pour les séchoirs sous vide: - L‟apport de chaleur par des plaques métalliques: une chaudière fournit de l‟eau chaude qui alimente les plaques chauffées, la chaleur se transmet au bois par conduction, l‟eau sort du bois sous forme de vapeur qui se condense sur les tuyaux puis elle est stockée au fond de la cellule pour être évacuée à la fin du cycle. Le vide est maintenu pendant toute la durée de séchage.

- L‟apport de chaleur sans plaques en vide discontinu: on applique à la pile une phase de vide puis on arrête pour que des ventilateurs soufflent sur la pile de bois de l‟air chauffé par des résistances électriques ou des tubes dans lesquels circule de l‟eau chaude.

- L‟apport de chaleur sans plaques en vide continu: on fait le vide et durant toute la durée de cycle, une ventilation fait circuler de la vapeur qui passe à travers des radiateurs et se surchauffe. Cette vapeur au contact du bois, se sature et le sèche. La vapeur se condense ensuite sur la partie basse de la cellule refroidie par un ventilateur extérieur.

I-6-3 Séchage solaire

Ce paragraphe est consacré aux types de séchoirs solaires et leur principe de fonctionnement. Il contient également une description de quelques exemples de séchoirs solaires construits et réalisés de par le monde.

I-6-3-1 Types de séchoirs solaires

Il existe essentiellement deux manières d‟utiliser l‟énergie provenant du soleil pour le séchage du bois: soit en produisant de l‟énergie thermique par effet de serre, soit en se servant des capteurs solaires. Ainsi, les séchoirs solaires peuvent être classés en deux grandes catégories: les séchoirs solaires à effet direct et les séchoirs à effet indirect.

![Tableau I.3: Comparaison de la qualité de bois séché pour les deux modes de séchage [3]](https://thumb-eu.123doks.com/thumbv2/123doknet/2202669.12648/41.918.165.738.369.691/tableau-comparaison-qualite-bois-seche-modes-sechage.webp)