COMPOSITE CHÊNE-POLYPROPYLÈNE :

INFLUENCE DE LA CONCENTRATION EN BOIS ET EN AGENT LIANT SUR LES PROPRIÉTÉS PHYSICO-MÉCANIQUES DU MATÉRIAU

Mémoire présenté

à la Faculté des études supérieures de l’Université Laval

pour l’obtention

du grade de Maître ès Sciences (M.Sc.)

Département des sciences du bois et de la forêt FACULTÉ DE FORESTERIE ET DE GÉOMATIQUE

UNIVERSITÉ LAVAL QUÉBEC

AVRIL 2003

La problématique rencontrée lors du mélange bois-plastique résulte de la nature des constituants, le plastique étant un matériau non-polaire et hydrophobe par opposition au bois, un matériau polaire et hydrophile.

Ce projet de recherche mené en collaboration avec Mafor inc., vise à mieux comprendre le comportement physico-mécanique d’un composite chêne-polypropylène fabriqué suivant une plage étendue des concentrations en bois (30% à 70%) et en agent liant (0% à 4% de polypropylène maléaté par rapport au poids du bois).

En l’absence d’un liant, les travaux réalisés ont montré que l’ajout de bois dans la matrice de plastique affaiblit globalement les propriétés physico-mécaniques du composite bois-plastique.

En présence d’un liant utilisé en faible concentration (2%), les résultats montrent une forte augmentation relative des modules de rupture en flexion (162%) et en tension (107%) pour un composite contenant 65 % de bois. Dans ce cas, on observe également une réduction de l’absorption d’eau de 45% pour ce composite évalué sur une période de 28 jours de trempage.

Nelson Côté Candidat

Robert Beauregard, Ph. D. Directeur du mémoire

Ce mémoire, fruit de nombreuses heures de travail, est le résultat d’une passion que suscite en moi la connaissance et le développement du composite bois-plastique, produit recyclable construit à partir de matières recyclées.

Je tiens à remercier mon directeur de recherche, M. Robert Beauregard, spécialiste en seconde transformation des bois pour son esprit critique, sa capacité d’analyse et de synthèse, de même que sa disponibilité grandement appréciée lors de la réalisation de ce mémoire.

Mes remerciements vont également à M. Daoud Ait-Kadi, codirecteur dont les vastes connaissances dans le domaine du génie industriel et la qualité de son enseignement en font un professeur très apprécié de ses étudiants.

Je désire également remercier M. Bernard Ri edi, directeur de programme de deuxième cycle en Sciences du bois pour ces conseils judicieux en matière de polymères, de même que le personnel technique du département, MM Samuel Marquis, Yves Bédard, Luc Bouffard, Serge Plamondon et Luc Germain qui m’ont assisté lors de la préparation et la réalisation des essais en laboratoire.

Mes remerciements s’adressent aussi à la direction et au personnel de la Société Mafor inc. partenaire associé au projet de recherche. J’en profite pour souligner la contribution de M. Luc Drolet fondateur de la Société et de M. Nicolas Blackbum ingénieur du bois dans la définition de ce projet de recherche et la préparation des panneaux bois-plastique réalisée également avec la précieuse aide de M. Alain Tremblay.

Enfin, je désire remercier mon employeur SGF Rexfor inc. qui me donne l’opportunité de rencontrer des industriels québécois ayant la volonté de développer davantage le secteur des produits en bois à valeur ajoutée.

Je dédie ce travail à ma conjointe Suzie (colectrice) et à nos quatre enfants Amélie, Tommy, Flavie et Claudie, amours de ma vie, de même qu’à tous mes proches. Je les remercie pour leur support et leur patience.

Page

RÉSUMÉ... i

AVANT-PROPOS... ii

TABLE DES MATIÈRES... iv

LISTE DES TABLEAUX... vi

LISTE DES FIGURES... vii

INTRODUCTION GÉNÉRALE... 1

i. Historique du bois-plastique en Amérique du Nord... 1

ii. Applications 2 iii. Marchés... 2

iv. Avantages du matériau bois-plastique... 3

v. Avantages du bois par rapport aux autres agents de remplissage 4 vi. Procédés de fabrication et additifs chimiques ... 4

vii. Problématique... 5

viii. Objectifs et répartition du travail... 6

CHAPITRE I - REVUE DE LITTÉRATURE... 7

1.1 Théorie de renforcement d’un polymère par l’ajout de fibre 7 1.2 Effets de la concentration en bois sur les propriétés physico-mécaniques du composite bois-plastique ... 11

1.3 Introduction de l’agent liant... 15

1.4 Effets d’un agent liant sur les propriétés physico-mécaniques du composite bois-plastique... 18

Page

CHAPITRE II - MÉTHODE EXPÉRIMENTALE... 24

2.1 Matériel... 24

2.2 Procédé... 27

2.3 Fabrication des panneaux... 30

2.4 Essais ... 31

2.5 Analyse des données... 36

CHAPITRE III - RÉSULTATS ET DISCUSSION... 37

3.1 Essais en tension ... 37

3.2 Essais en flexion... 45

3.3 Essais d’absorption d’eau ... 51

CONCLUSION GÉNÉRALE ET RECOMMANDATIONS... 59

RÉFÉRENCES BIBLIOGRAPHIQUES ... 63

ANNEXE A MOR en tension : données d’entrée pour le logiciel SAS... 70

ANNEXE B MOE en tension : données d’entrée pour le logiciel SAS ... 72

ANNEXE C MOR en flexion : données d’entrée pour le logiciel SAS ... 74

ANNEXE D MOE en flexion : données d’entrée pour le logiciel SAS ... 76

ANNEXE E Absorption d’eau : données d’entrée pour le logiciel SAS... 78

Tableau 2.1 Distribution de la dimension des particules de chêne rouge ... 26 Tableau 2.2 Caractéristiques des panneaux après conditionnement ... 31 Tableau 3.1 MOR en tension : ANOVA de l’effet de la concentration

en bois et en liant... 38 Tableau 3.2 MOE en tension : ANOVA de l’effet de la concentration

en bois et en liant... 38 Tableau 3.3 Propriétés mécaniques en tension des composites...-... 39 Tableau 3.4 MOR en flexion : ANOVA de l’effet de la concentration

en bois et en liant... 46 Tableau 3.5 MOE en flexion : ANOVA de l’effet de la concentration

en bois et en liant... 46 Tableau 3.6 Propriétés mécaniques en flexion des composites ... 47 Tableau 3.7 Absorption d’eau: ANOVA de l’effet de la concentration

en bois, en liant et du temps... 52 Tableau 3.8 Absorption d’eau: test DUNCAN pour 1 jour et 28 jours... 53 Tableau 3.9 Propriété d’absorption d’eau des composites par rapport

à l’augmentation (%) du poids initial... 54 Tableau 3.10 Propriété de gonflement des composites par rapport

Figure 1.1 Liaison de l’agent liant avec le bois et le plastique... 17

Figure 2.1 Particules de bois tamisés ... 25

Figure 2.2 Chêne, Polypropylène, Polypropylène maléaté... 26

Figure 2.3 Mélangeur thermocinétique ... 28

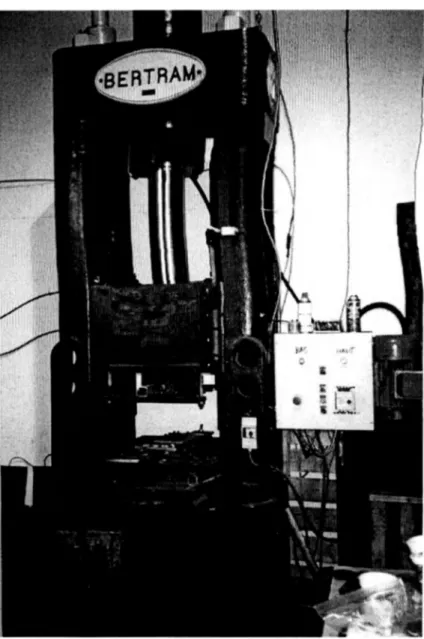

Figure 2.4 Presse hydraulique...28

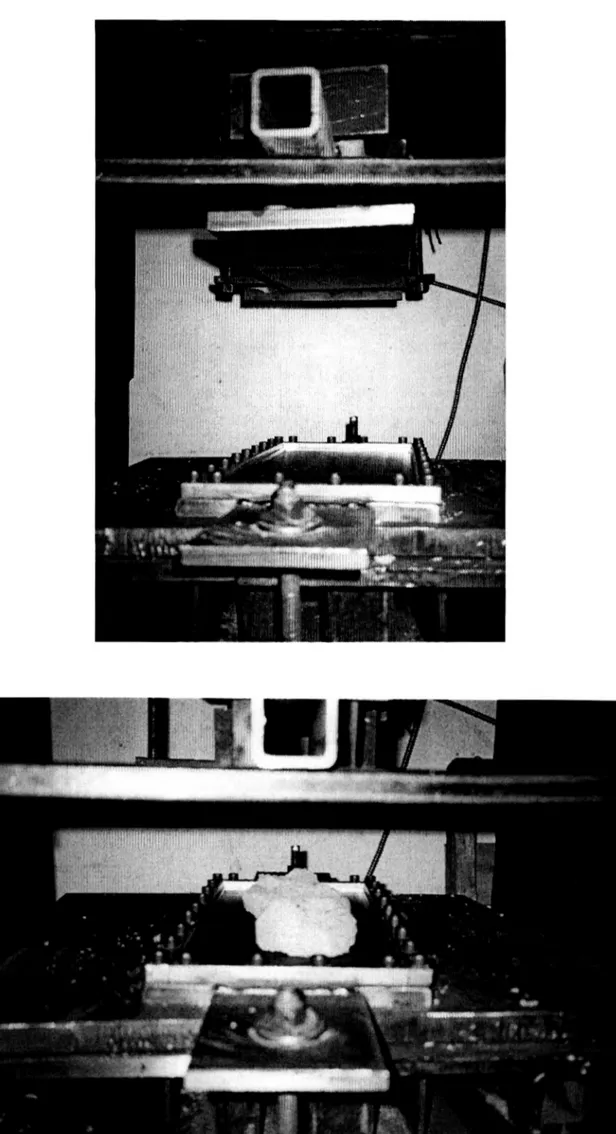

Figure 2.5 Moule... 29

Figure 2.6 Panneau bois-plastique ... 30

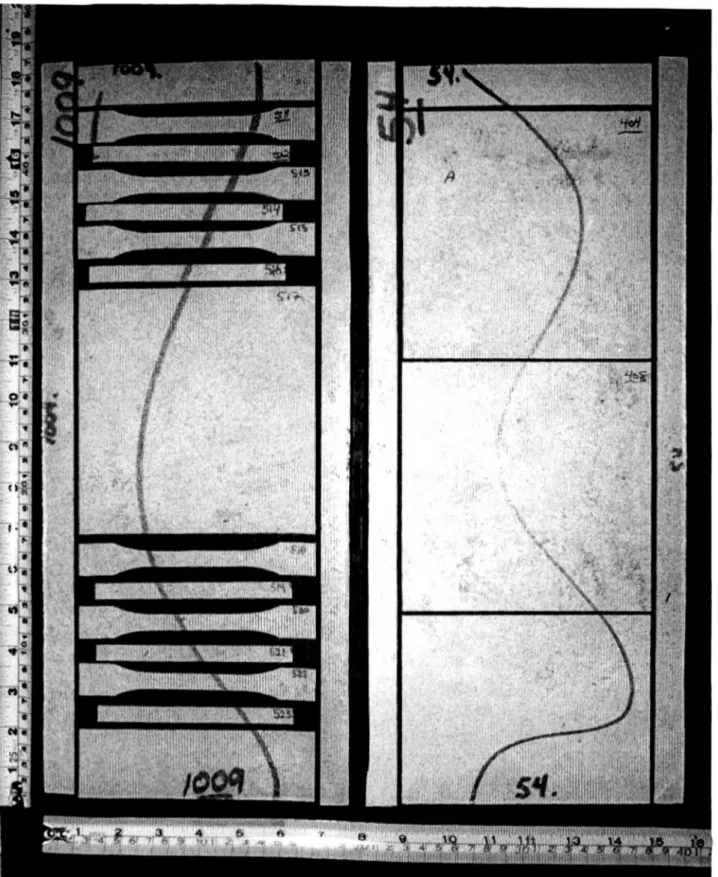

Figure 2.7 Patrons de découpe des panneaux en éprouvettes d’essais... 32

Figure 2.8 Essai en flexion... 34

Figure 2.9 Essai en tension ... 34

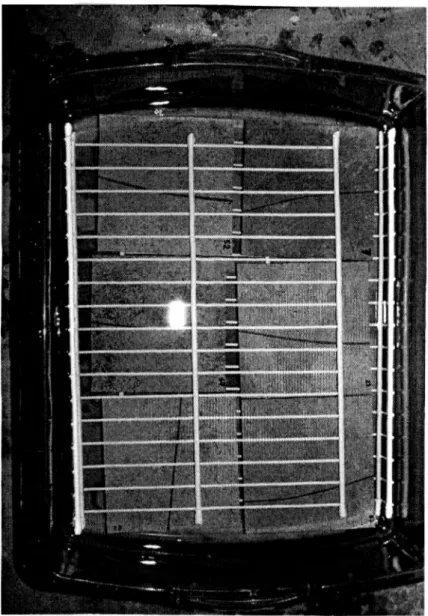

Figure 2.10 Essai d’absorption d’eau et de gonflement ...35

Figure 2.11 Mesure du gonflement ... 36

Figure 3.1 MOR en tension pour différentes concentrations en bois et en liant... 41

Figure 3.2 MOE en tension pour différentes concentrations en bois et en liant... 42

Figure 3.3 MOR en flexion pour différentes concentrations en bois et en liant... 48

Figure 3.4 MOE en flexion pour différentes concentrations en bois et en liant... 49

Figure 3.5 Absorption d’eau pour différentes concentrations en bois, en liant après 1 jour et 28 jours de trempage 56 Figure 3.6 Absorption d’eau pour différentes concentrations en bois, en liant selon le temps de trempage ... 57

i. Historique du bois-plastique en Amérique du Nord

Le matériau bois-plastique connaît un essor en Amérique du Nord, notamment dans les secteurs de la construction et de l’industrie de l’automobile.

En 1983, la société Américain Woodstock (Sheboygan, Wisconsin) initiait la production de composantes intérieures d’automobile fabriquées à partir d’un mélange contenant des quantités équivalentes de polypropylène et de farine de bois (Clemons 2002, Clemons 2000). Le matériel, extradé en feuille à l’aide d’une technologie italienne, était par la suite moulé selon les besoins de l’industrie.

Au début des années 1990, les sociétés américaines Advanced Environnemental Recycling Technologies ("AERT", Junction, Texas) et une filiale de Mobil Chemical Company, qui deviendra plus tard la société Trex, commençaient la production de composantes bois- plastique utilisées pour la confection de patios, de terrasses, de tables de pique-nique et de planchers industriels. Les sociétés utilisaient alors un mélange contenant approximativement 50% de polyéthylène et 50% de fibre de bois.

Durant la même période, Strandex Corporation (Madison, Wisconsin) mettait sous brevet une technologie d’extrusion permettant l’utilisation d’une proportion importante en bois (70%) dans ses produits bois-plastique. Depuis, la société a vendu plusieurs licences à des fabricants de matériaux de construction.

En 1993, Anderson Corporation (Bayport, Minnesota) fabriquait des portes françaises à partir de 60% de PVC et 40% de bois. L’entreprise, spécialisée dans la confection de portes et

fenêtres, recyclait ses résidus industriels de bois et de plastique lors de la fabrication de cette nouvelle gamme de produits composites.

Actuellement, une trentaine d’usines fabriquent des produits bois-plastique en Amérique du Nord dont principalement AERT, Anderson, Bedford Technology, Crâne Plastics, Trex et U.S. Plastic Lumber (Principia Partners 2001).

ii. Applications

Les applications possibles de composantes bois-plastique sont très diversifiées. Selon Principia Partners (2000) et Youngquist (1995), le bois-plastique trouve des applications notamment dans le secteur des produits de construction (patios, portes et fenêtres, clôtures, parements extérieurs, bardeaux), le secteur des infrastructures (trottoirs et terrasses, installations portuaires et marinas, garde-fou, dormants de chemin de fer), le secteur du transport (panneaux intérieurs d’automobile, planchers de camion, conduits) et les secteurs industriels et de consommation (palettes, contenants d’emballage, équipements pour terrains de jeux, bancs, tables, meubles prêts à assembler).

Selon Smith (2001), les applications les plus répandues du bois-plastique seraient principalement pour la confection de patios, de fenêtres, de portes et de composantes d’automobile.

iiî. Marchés

Les composantes pour patios, trottoirs et terrasses compteraient pour 50% du marché alors que celles destinées à l’industrie de la porte et fenêtre et de l’automobile compteraient respectivement pour 22% et 14%, les autres produits ne comptant que pour environ 14% du marché des produits bois-plastique (Clemons 2000).

Le prix de vente moyen des produits bois-plastique serait de l’ordre de 880 $US/tonne pour un marché total évalué à 238 millions SUS en 1999, soit 270 000 tonnes. Les prévisions de

croissance sont que le marché nord-américain de composantes bois-plastique devrait doubler pour atteindre 476 millions $US en 2005, soit 540 000 tonnes (Principia Partners 2000).

Selon Smith (2001), le marché des composantes de patio évalué à 4,8 milliards SUS en 2000 (3,2 milliards SUS en excluant les composantes de sous-structure du patio) représente une excellente opportunité pour les composantes bois-plastique comme produit de remplacement des bois traités aux CCA (cuivre, chrome, arsenic) qui seront interdits sous peu en raison de leur possible toxicité. Le bois-plastique compte déjà pour 8% du marché des composantes de surface des patios (planches de surface, barreaux et rampes).

iv. Avantages du matériau bois-plastique

Le matériau composite bois-plastique présente plusieurs avantages comparativement aux produits en bois et ceux en plastique (Principia Partners 2000; Cannon 1999; Bledzki et Sperber 1999). Ainsi, le composite bois-plastique présente une meilleure performance que le bois en terme de fendillement, déformation et résistance aux intempéries et attaques pathogènes (eau, champignons, insectes incluant les termites : Labat et al. 1999) en plus de son coût d’entretien réduit. Le produit composite présente un meilleur module d’élasticité, une stabilité linéaire accrue au froid et à la chaleur et il ne devient pas excessivement chaud en été comparativement au plastique. En d’autres termes, le coefficient d’expansion thermique du composite est nettement plus bas que celui du plastique de base. Il en est de même de sa conductivité thermique.

Le produit bois-plastique constitué à partir de matières recyclées non-toxiques est lui-même recyclable, ce qui en fait un matériau acceptable sur le plan de l’environnement. Le bois, ressource renouvelable incorporée au plastique, permet une économie de consommation des produits dérivés du pétrole.

v. Avantages du bois par rapport aux autres agents de remplissage

Chaque année, l’industrie du plastique consomme près de 2,5 millions de tonnes en agents de remplissage et de renforcement soit 40% sous forme de carbonate de calcium (agent de remplissage, résistance à l’impact, résistance à la déflexion sous l’effet de la chaleur), 31% sous forme de fibre de verre (résistance en flexion), 22% sous forme de divers composés minéraux et 7% sous forme de fibres naturelles (chanvre, lin - résistance à la flexion et à l’impact) (Eckert 2001). Quoique négligeable pour l’instant en terme de volume consommé, le bois est utilisé comme agent de remplissage, pour augmenter la résistance à la flexion des plastiques en plus de réduire le poids final du produit fabriqué. Moins abrasif pour les outils de coupe, le bois compressé présente une densité maximale (1400 kg/m3) inférieure à celle de

O O

la fibre de verre (2500 kg/m ) et à celle du carbonate de calcium (2900 kg/m ) (English et Falk 1995).

L’utilisation du bois comme agent de remplissage permet également une réduction du temps de fabrication ou du temps de refroidissement du produit composite (Bledzli et Sperber 1999; Vesey et Taara 1997).

Le coût de la fibre de bois (0,13 $US/kg) est inférieur aux autres agents de remplissage soit 1,98 $US/kg pour la fibre de verre, 0,37 $US/kg pour les fibres naturelles et 0,15 $US/kg pour le carbonate de calcium (Eckert 2001).

vi. Procédés de fabrication et additifs chimiques

Il existe différents procédés de fabrication menant à la réalisation d’éléments bois-plastique. La fibre, préalablement broyée, tamisée et séchée, est mélangée au plastique qui une fois fondu, agit comme matrice du matériau composite. La préparation du composite comporte principalement trois étapes de fabrication soient le mélange et la mise en pâte des constituants, la mise en forme du produit et l’étape de gélification ou de refroidissement du composite. On utilise généralement un équipement d’extrusion où une ou deux vis incluses dans un cylindre chauffant mélangent les constituants à une température élevée. La pâte bois-plastique est par

la suite poussée à travers une filière servant à la mise en forme du composite généralement refroidi à l’eau et tronçonné en continu. Lors du mélange, également réalisable dans un mélangeur thermocinétique, peuvent être utilisées différentes formulations où des additifs répondent à trois objectifs précis selon Kausch et al.( 2001). Ainsi, un stabilisant thermique ou un anti-oxydant protège le polymère lors de la fabrication du composite. Le lubrifiant, classé comme un additif d'aide au procédé, permet une modification rhéologique du mélange facilitant ainsi la mise en forme du composite. Enfin, d'autres additifs sont utilisés afin d'adapter les propriétés du composites en fonction des usages du produit. On pourra ainsi utiliser au besoin des élastomères pour la résistance aux chocs, des agents anti-UV pour la protection contre l’action des rayons ultraviolets, des colorants pour l’aspect esthétique du composite de même que des agents liant favorisant une amélioration des performances physico-mécaniques du produit.

Lors de la production d’éléments présentant des formes plus complexes (produits non-linéaires ou présentant une forte section), on utilise généralement des procédés de moulage par injection ou par compression.

vii. Problématique

La problématique rencontrée lors du mélange bois-plastique résulte de la nature des constituants, le plastique étant un matériau non-polaire et hydrophobe par opposition au bois, un matériau polaire et hydrophile (Gauthier et al. 1999). La conséquence de cette différence de nature entre les produits se traduit par une faible compatibilité entre eux (Klason et al.

1984), une faible adhésion à l’interface des constituants (Wolcott et Englund 1999) et une dispersion pauvre du bois dans la matrice formée par le plastique. Cette mauvaise dispersion du bois résulte de la forte interaction entre les fibres due aux liaisons hydrogènes de la matière ligneuse (Woodhams et al. 1984; Chtourou et al. 1992).

viii. Objectifs et répartition du travail

Ce projet de recherche, mené en collaboration avec Mafor inc., vise à mieux comprendre le comportement physico-mécanique d’un composite chêne-polypropylène fabriqué suivant une plage étendue des concentrations en bois et en plastique.

Les travaux visent également, mais surtout à vérifier les caractéristiques du composite en présence d’un agent liant (polypropylène maléaté), copolymère favorisant une meilleure adhésion entre les constituants.

Le premier chapitre du mémoire fait état des travaux de recherche réalisés depuis les dix dernières années sur des composites bois-plastique dont la matrice est constituée de polypropylène. On y présente plusieurs travaux portant sur l’utilisation du polypropylène maléaté, copolymère servant d’agent liant pour l’amélioration des caractéristiques physico mécaniques des composites.

Le deuxième chapitre décrit la méthode expérimentale utilisée, incluant une description des matériaux et du procédé utilisés, les paramètres de fabrication des panneaux bois-plastique, le conditionnement du matériel, la préparation des éprouvettes d’essais, les essais standards utilisés de même que les méthodes statistiques employées pour l’analyse des données.

Le troisième chapitre présente les résultats des essais en flexion, en tension et d'absorption d’eau réalisés sur des composites dont la concentration en bois variait de 30% à 70% et la concentration en agent liant exprimée par rapport au poids du bois était de 0%, 2% et 4%. Les résultats analysés par des méthodes statistiques sont également comparés à ceux de travaux antérieurs généralement limités à une plage beaucoup plus restreinte de concentrations en bois et en agent liant.

Enfin, la conclusion constitue un résumé des principaux résultats de recherche obtenus et on y fait des recommandations sur la conception du matériau et des orientations futures de la recherche.

REVUE DE LITTÉRATURE

1.1 Théorie de renforcement d’un polymère par l’ajout de fibre

Les approches basées sur les équations d'Halpin-Tsai (Bahlouli 2003) permettent de prédire le module d’élasticité longitudinal d’un composite renforcé par des fibres courtes orientées aléatoirement dans un plan ou dans un volume. De plus, la présence d’une fibre caractérisée par un ratio longueur/diamètre élevé améliore le module d'élasticité du composite.

Les auteurs présument un transfert de contrainte ou une adhésion parfaite entre la matrice et la fibre. Ils assument que les fibres sont caractérisées par une longueur et un diamètre constants, ces hypothèses ne représentant pas nécessairement la réalité d’une production industrielle de composites bois-plastique. Le modèle théorique ne peut qu’estimer le module d’élasticité avec une certaine imprécision.

Les modèles théoriques basés sur les équations d’Halpin-Tsai représentant le module d’élasticité d’un polymère renforcé par des fibres courtes orientées aléatoirement se présentent comme suit (Bahlouli 2003):

EÂ =3/8 Ep+5/8 Ep 1+^pXy Ep = __________ Em (1.2) 1-î/pXy rçp=(Ez/EJ-l (1.3) ( Ef/Em) + ( £ = 2Lo/d (1.4) 1+2 7]rXf Er = __________ Em (1.5)

1

-i/pXz

t]T = (E/Em)-1 (1.6) ( Ef/Em ) + 2Ep : module d’élasticité longitudinal d’un composite renforcé par des fibres courtes orientées aléatoirement (GPa)

Ep : module d’élasticité du composite parallèle à la fibre (GPa)

Ep : module d’élasticité composite perpendiculaire à la fibre (GPa)

E/-: module d’élasticité de la fibre (GPa)

Em : module d’élasticité de la matrice ou du plastique (GPa)

Xf : fraction volumétrique de la fibre dans le composite

£ : facteur de forme de la fibre

Lo : longueur de la fibre (microns)

Les travaux de Sanadi et al. (1994) qui évaluaient l’effet d’un liant dans un polymère (polypropylène) renforcé par de la fibre de papier journal, utilisaient une équation modifiée de la loi des mélanges (équation 1.7) pour le calcul du module de rupture en tension du composite où plusieurs paramètres étaient pris en considération. Ces paramètres regroupaient la fraction volumique respective du polymère et de la fibre, la résistance de chacun des constituants, le facteur d’orientation de la fibre, le facteur de transfert des contraintes entre la matrice et la fibre, lui même dépendant de plusieurs paramètres dont la longueur et le diamètre de la fibre et la qualité de l’adhésion entre la fibre et la matrice.

L’équation modifiée de la loi des mélanges représentant la résistance en tension d’un polymère renforcé avec des fibres se présente comme suit (Sanadi et al. 1994):

oz=Vmum+VfoiK]K2 (1.7)

où

<tc = résistance en tension du composite (MPa) Uf = résistance en tension de la fibre (MPa)

Vm = fraction volumétrique de la matrice

Vf = fraction volumétrique des fibres

Kj = facteur d’orientation des fibres (fibres alignées = 1; fibres orientées

aléatoirement dans un plan = 3/8, fibres orientées aléatoirement dans un volume = 1/5)

K2 = facteur de transfert des contraintes entre la matrice et la fibre

a*m = contribution de la résistance en tension du polymère lors de la rupture du composite (MPa)

Un calcul intermédiaire (équation 1.8) introduit une notion de longueur critique de la fibre permettant d’assurer un plein transfert des contraintes entre la fibre et le polymère. Bien que le modèle mathématique tienne compte de plusieurs facteurs, une évaluation précise de la contribution de la fibre à l’augmentation des propriétés mécaniques du composite demeure complexe pour plusieurs raisons. Premièrement, on observe des différences d’orientation de la fibre entre la surface et le centre dans le cas de certains composites fabriqués, notamment dans

un procédé d’injection. Dans ce cas, les fibres situées à la superficie du composite sont parallèles aux différentes surfaces du produit alors que les autres fibres ont tendance à être perpendiculaires aux fibres de surface. Dans le présent mémoire, l'utilisation d'un mélangeur thermocinétique et d'un procédé de moulage par compression permet une orientation multidirectionnelle des fibres demeurant cependant parallèles aux plans formés par les surfaces du panneau. Ensuite, les contraintes à l’interface sont difficiles à évaluer en raison de la variabilité géométrique de la fibre et des formes hélicoïdales du matériel ligno-cellulosique. De plus, il existe une grande variabilité de la distribution de la longueur des fibres, ces dernières étant souvent plus courtes ou plus longues que la longueur critique de fibre définie dans le modèle théorique. Enfin, la longueur de la fibre dépend de la source d’approvisionnement, de l’âge du bois et des méthodes de récolte et de traitement du matériel.

L’équation de la longueur critique de la fibre se présente comme suit (Sanadi et al. 1994): Ufd 4 = (1-8) 2 7j si l< lc K2 = l/2lc alors K2<0,5 (1.9) si l> lc

K2-\-lc/2l alors K2 varie entre 0,5 et 1,0 (MO) où

lc = longueur critique de la fibre (microns)

Uf - résistance en tension de la fibre (MPa) d = diamètre de la fibre (microns)

7j = résistance à l’interface de la fibre et de la matrice (MPa)

/ = longueur de la fibre (microns)

Sanadi et al. (1994) se limitaient à déduire de façon empirique la contribution mécanique de la fibre en soustrayant le module de rupture en tension du polymère du module de rupture en tension du composite bois-plastique.

On doit retenir de cette section que les caractéristiques mécaniques d’un composite bois- plastique dépendent de plusieurs facteurs dont la fraction volumique respective du polymère et de la fibre, le module d’élasticité ou de rupture de chacun des constituants, le facteur d’orientation de la fibre, le facteur de transfert des contraintes entre la matrice et la fibre, lui même dépendant de la liaison d’interface entre le bois et le plastique et du facteur de forme de la fibre.

Les équations théoriques prédisant les modules d’élasticité et de rupture du composite ne sont que des approximations comportant un certain degré d’imprécision, la plus grande difficulté étant l’évaluation du facteur de transfert des contraintes entre la matrice et la fibre. Ces équations apportent cependant une bonne compréhension de l’interrelation des paramètres pouvant influencer les propriétés mécaniques des composites étudiés.

1.2 Effets de la concentration en bois sur les propriétés physico-mécaniques du composite bois-plastique

Les travaux antérieurs ont montré qu’en l’absence d’un agent liant, une augmentation de la concentration en bois réduit le module de rupture ("MOR") en flexion et en tension alors que le module d’élasticité ("MOE") est amélioré. La taille (diamètre) et la forme des particules de bois (ratio longueur/diamètre) ont également un effet sur les propriétés physico-mécaniques du composite bois-plastique.

Verhey et al. (2001) montraient une réduction de 12% du MOR en flexion à 17,9 MPa pour un

composite érable-polypropylène dont la concentration en bois passait de 30% à 60%. Cette réduction du MOR était de 30% à 14,1 MPa pour une concentration en bois passant de 30% à 70%. Les auteurs utilisaient des particules de bois ayant une taille variant entre 20 mesh (841 microns) et 200 mesh (74 microns) et un procédé de moulage par compression pour la fabrication des éprouvettes.

Stark et Berger (1997a) constataient une réduction de 17% à 38,1 MPa et de 23% à 19,8 MPa respectivement sur le MOR en flexion et en tension pour un composite chêne-polypropylène dont la concentration en bois passait de 30% à 60%. Par contre, les MOE en flexion et en

tension augmentaient respectivement de 60% à 4,60 GPa et de 32% à 5,05 GPa pour une concentration en bois passant de 30% à 60%. Dans cette étude les auteurs utilisaient des particules de bois ayant une taille de 40 mesh (420 microns), un plastique ayant un indice de fluidité (MFI) de 36,5 g/10 min, un procédé d’extrusion pour le mélange du matériel et un procédé d’injection pour la préparation des éprouvettes.

Maldas et Kokta (1995) montraient une réduction de 35% à 16,7 MPa du MOR et une augmentation de 22% à 1,56 GPa du MOE en tension pour un composite chêne-polypropylène dont la concentration en bois passait de 10% à 40%. Les auteurs utilisaient des particules de bois ayant une taille de 40 mesh (420 microns) et un procédé de moulage par compression pour la fabrication des éprouvettes.

Myers et al. (1991) constataient une réduction de 2% à 43,9 MPa et de 11% à 24,4 MPa respectivement sur les MOR en flexion et en tension pour un composite pin-polypropylène dont la concentration en bois passait de 45% à 55%. Par contre, le MOE en flexion augmentait de 13% à 4,52 GPa. Les scientifiques utilisaient alors des particules de bois ayant une taille 20 mesh (841 microns), du plastique dont l’indice de fluidité (MFI) était 2,5 g/10 min et un procédé d’extrusion.

Sanadi et al. (1999) comparaient les propriétés mécaniques de composites pin-polypropylène

(40%-60%) fabriqués à partir de deux types de granulométries de farine de bois. Le plastique avait un indice de fluidité (MFI) de 36,5 g/10 min et les chercheurs utilisaient un procédé d’extrusion pour le mélange du matériel et un procédé d’injection pour la préparation des éprouvettes. Le MOR en flexion augmentait de 7% à 41,4 MPa pour de la farine de bois passant de 35 mesh (500 microns) à 235 mesh (63 microns). Le MOR en tension augmentait pour sa part de 11% à 24,3 MPa.

Les travaux de Stark et Berger (1997b) montraient l’atteinte d’un MOR maximal en tension (25,5 MPa) pour un produit composite pin-polypropylène (40%-60%) dont la farine de bois présentait une dimension de 70 mesh (210 microns). Le MOE en tension augmentait ainsi de 13% à 3,61 GPa comparativement à des particules de 35 mesh (500 microns). Ces chercheurs

utilisaient un procédé d’extrusion pour le mélange du matériel et un procédé d’injection pour la préparation des éprouvettes.

Il apparaît que la quantité de bois présente dans le composite a généralement un effet négatif sur les propriétés d’absorption d’eau et de gonflement du produit.

Yehia et al. (2002) invoquaient la théorie de la percolation pour expliquer le phénomène d’absorption chez les composites bois-plastique immergés dans l’eau. Les auteurs utilisaient du polyéthylène pour la confection de la matrice du composite. De plus, un mélangeur thermocinétique et un procédé de moulage par compression, dans lequel on utilisait une presse chauffante, servaient à la confection des panneaux. Les auteurs montraient que le processus d’absorption était fortement dépendant de la concentration et de la taille de la fibre de bois du composite. De plus, l’utilisation d’un agent liant dont la concentration était aussi faible que 2% par rapport au poids du bois, permettait de réduire le processus d’absorption d’eau.

Rowell et al. (2002) montraient qu’un composite peuplier-polypropylène contenant 30%, 40%, 50% et 60% en bois absorbait respectivement 2,5%, 5,0%, 8,5%, et 10,5% en poids après 70 jours de trempage dans l’eau. Le matériel, mis en pâte dans un mélangeur thermocinétique, était par la suite transformé en granules. Un système d’injection servait à la fabrication des éprouvettes.

Jacoby et al. (2001) constataient une absorption de l’ordre de 3% en poids après une immersion de 30 jours et de l’ordre de 8% au bout de 150 jours pour un composite contenant 40% de bois et 60% de polypropylène. Les chercheurs utilisaient alors des particules de bois ayant une taille de 40 mesh (420 microns), du plastique dont l’indice de fluidité (MFI) était de 35 g/10 min et un procédé d’extrusion.

Stark (2001) constatait une absorption d’eau maximale en poids du composite peuplier- polypropylène de 1,4% et de 9% pour des concentrations respectives en bois de 20% et de 40% après 60 jours d’immersion. L’auteur observait également une baisse du module de rupture en tension de l’ordre de 8% à 12% de façon respective pour ces mêmes composites

ayant séjourné dans l’eau. L’auteur utilisait dans ce cas des particules de peuplier ayant une taille de 40 mesh (420 microns), un procédé d’extrusion pour le mélange du matériel et un procédé d’injection pour la préparation des éprouvettes.

Gauthier et al. (1999) constataient une augmentation de poids de l’ordre de 3% et 6,5% respectivement après 30 jours et 200 jours d’immersion d’un composite extradé contenant 40% en chêne et 60% en polypropylène.

Heath (2002), qui utilisait également un procédé d'extrusion, rapportait des gonflements respectifs de 4%, 8% et 10% après 9 jours, 44 jours et 79 jours de trempage d’un composite contenant 56% de farine de bois et 44% de polyéthylène.

Falk et al. (1999), auteurs ayant également étudié l’effet du gonflement des panneaux bois- plastique trempant dans l’eau, comparaient les propriétés physico-mécaniques des composites bois-plastique à celles de différents types de panneaux en bois tels panneaux de particule, panneaux de fibre de moyenne densité (MDF), panneaux de plaquettes orientées (OSB) et contreplaqués. Les auteurs rapportèrent un gonflement inférieur à 1% par rapport à l’épaisseur originale pour un panneau bois-plastique soumis au test d’absorption d’eau durant 24 heures (ASTM D 1037) comparativement à un gonflement maximal de 40% pour un panneau de particule. Les panneaux contenaient 60% de pin (granulométrie de 40 mesh ou 420 microns) et 40% de plastique (mélange de polypropylène et de polyéthylène de basse densité). Le matériel préalablement mélangé dans un extradeur, était par la suite compressé par moulage

dans une presse chauffante.

On doit retenir de cette section de la revue de littérature qu’en l’absence d’un agent liant, une augmentation de la concentration en bois réduit le MOR en flexion ou en traction dans certains cas jusqu’à 30% pour un contenu en bois passant de 30% à 60%. Il apparaît également que l’augmentation de la quantité de bois dans le composite a également un effet négatif sur les propriétés d’absorption d’eau du produit les auteurs ayant rapporté un gain de poids variant entre 1,4% et 10,5% selon les différents contenus en bois (20% à 60%) et le temps de trempage (9 à 200 jours) des composites évalués. D’après les auteurs, seul le MOE serait

amélioré avec l’ajout de bois dans la matrice. Un des auteurs rapportait des améliorations importantes du MOE en flexion et en traction de 60% et de 32% respectivement pour un contenu en bois passant de 30% à 60%.

Bien que les articles consultés couvrent assez bien l’effet de la teneur en bois sur les propriétés physico-mécaniques des composites en l’absence d’agent liant, peu d’articles traitent des propriétés des composites pour des concentration en bois supérieures à 60%. De plus, il existe très peu de données sur le gonflement en épaisseur du composite immergé dans l’eau, les travaux se limitant à la mesure du gain de poids.

On doit également retenir de cette section que la taille (diamètre) et la forme du bois (particule, farine ou fibre), l’essence utilisée, l’indice de fluidité du plastique et le procédé de fabrication utilisés sont d’autres paramètres pouvant influencer les propriétés des composites bois-plastique fabriqués.

1.3 Introduction d’un agent liant

Lu et al. (2000) réalisaient une revue de littérature des principaux agents liants de même que des traitements utilisés afin de lier chimiquement le bois et le plastique du composite. Ils constataient que plus d’une quarantaine de substances liantes avaient été utilisées en production industrielle ou dans différents travaux de recherche. Les produits de type organique les plus couramment utilisés regroupent les isocyanates, les anhydrides, les silanes et des copolymères contenant des anhydrides. Ces derniers, populaires en raison de leur facilité d’application en industrie, ont fait l’objet de nombreuses publications scientifiques. C’est notamment le cas pour le polypropylène maléaté.

Ce copolymère est obtenu par déshydratation d’un acide converti en anhydride et combiné à un polypropylène vierge. La quantité d’anhydride présent dans le copolymère est généralement faible (0,2% à 6%) (Gauthier et al. 1998) et la formulation du produit est propre

Bledzki et Gassan (1999) de même que Kazayawoko et al. (1997) attribuent comme théorie de liaison le lien ester formé entre les groupes anhydride du polypropylène maléaté et les groupements hydroxyle du bois (figure 1.1).

Le polypropylène maléaté (MAPP : maleated polypropylene) est ajouté en faible quantité (1% à 5%) au mélange bois plastique en raison de son coût élévé (3,30 $US/kg à 4,40 $US/kg).

Les polypropylènes maléatés les plus communément utilisés dans les travaux de recherche étaient l’Epolene E-43 (Myers et al. 1993; Myers et al. 1991), ce produit étant souvent comparé à l’Epolene G-3002 (Sanadi et al. 1994; Kazayawoko et al. 1997; Kazayawoko et

Balatinecz 1997). L’Epolene est fabriqué par la société Eastman Chemical Co. (TN, USA). Le produit Unité MP 880 de la société Aristech (Pittsburgh, PA, USA) a également fait l’objet de différents travaux de recherche (Stark 1999; English et al. 1997; Oksman et Clemons

1997).

Selon Sanadi et al. (1994), une masse molaire et un numéro d’acide élévés sont favorables à une bonne adhésion entre le bois et le plastique, la masse molaire ayant toutefois un plus grand effet à lier les constituants que le numéro d’acide du produit.

Selon Lu et al. (2000), il existerait différentes méthodes d’application du liant dont la plus répandue consiste à introduire le liant, le bois et le plastique dans l’équipement d’extrusion où les produits mélangés à haute température sont mis en pâte lors de la fonte du polymère. Dans ce cas, le prétraitement de la fibre est souhaitable pour l’obtention de propriétés mécaniques supérieures en raison d’une plus grande quantité de liant adhérant au bois lors du mélange final avec le plastique.

Les méthodes d’application du liant par trempage ou par pulvérisation de la fibre font davantage référence à l’utilisation d’un liant en solution ou en émulsion, méthodes plus ou moins réalisables en industrie.

Figure 1.1 Liaison de l’agent liant avec le bois et le plastique

CHARGE

AGENT

LIANT

MATRICE

O H2 Il

I

-OH

/ C -C

H CH3 HCH3

+ 01

1

1+

1

1 -OH

x C-

c - (C-C)

-

(C - C)r

II

1 1 1n

1 1n

0

H H H H HGROUPEMENTS ANHYDRIDE POLYPROPYLÈNE POLYPROPYLÈNE

HYDROXYLE

0

II H21

-0

-

C

-C

H iCH3

i Hi

CH3

i

-O -C

-c

-i(C

-C)

-(C

-C)

II

1

1 1n

1

1 n0

H H HH

H

LIAISONS ESTER: RCOOR'

0

H2 II 1 -0

- C- C

H

i

CH3

iH

i

CH3

i

-0

0

- C - C -(C

-C)

-(C

-C)

H HII

1

1 1 n1

1n

0

H HH

H HOn doit retenir de cette section de revue de littérature que le propylène maléaté constitue un liant de choix facilement utilisable en industrie et qui a été éprouvé dans plusieurs travaux de recherche. Ce liant doit être ajouté en faible quantité (1% à 5%) au mélange bois plastique en raison de son efficacité et de son coût élevé. Il apparaît dans la littérature que des concentrations en liant aussi faible que 2% à 3% par rapport au poids du bois, peuvent suffire à saturer le mélange.

Ce copolymère est obtenu par déshydratation d’un acide converti en anhydride et combiné à un polypropylène vierge. Les chercheurs attribuent comme théorie de liaison le lien ester formé entre les groupes anhydride du polypropylène maléaté et les groupements hydroxyle du bois. Une masse molaire et un numéro d’acide élévés sont favorables à une bonne adhésion entre le bois et le plastique.

1.4 Effets d’un agent liant sur les propriétés physico-mécaniques du composite bois-plastique

La littérature comporte différents travaux de recherche montrant les effets bénéfiques d’un agent liant sur les propriétés physico-mécaniques d’un produit composite bois-plastique. Ainsi en présence d’un agent liant, une augmentation de la concentration en bois semble améliorer les MOR et MOE des échantillons soumis aux essais en flexion et en tension.

Jacoby et al. (2001) de la société BP Amoco Polymers montraient que les concentrations en

agent liant (polypropylène maléaté) de 1%, 2,5% et 4% par rapport au poids du composite, augmentaient le MOR en tension (21 MPa) respectivement de 5%, 33% et 52% pour un composite contenant 60% de farine de bois. Les auteurs utilisaient alors des particules de bois ayant une taille 40 de mesh (420 microns), du polypropylène dont l’indice de fluidité (MFI) était 35 g/10 min et un procédé d’extrusion.

Les travaux de Stark (1999) évaluaient l’effet d’une concentration de 3% en agent liant (polypropylène maléaté du type Unité MP 880) sur des composites bois-polypropylène dont les concentrations en bois étaient de 20% et 40% pour des concentrations en plastique de 77%

et 57%. Les travaux portaient sur trois types de matières ligneuses soient de la farine de pin (produit généralement utilisé par les fabricants de composites bois-plastique), des fibres de bois franc générées à partir de résidus de palettes et des fibres de bois résineux prélevées à partir de bois d’emballage. Le matériel destiné à la fabrication de la fibre était préparé à l’aide d’un broyeur, d’un raffineur pressurisé à disques et d’un tamis de 40 mesh (420 microns). Le plastique avait un indice de fluidité (MFI) 36,5 g/10 min et le chercheur utilisait un procédé d’extrusion pour le mélange du matériel et un procédé d’injection pour la préparation des éprouvettes.

Dans le cas de la farine de pin, la présence de l’agent liant permettait d’augmenter le MOR en flexion de 9% à 46,9 MPa pour une concentration en bois de 20% et de 20% à 53,1 MPa pour une concentration en bois de 40%. Les MOR en tension étaient améliorés de 14% à 29,4 MPa et de 27% à 32,3 MPa respectivement pour les concentrations en bois de 20% et 40%. La présence de l’agent liant n’avait aucun effet significatif sur le MOE en flexion et en tension.

Dans le cas des fibres de bois franc, la présence de l’agent liant permettait d’augmenter le MOR en flexion de 22% à 52,2 MPa pour une concentration en bois de 20% et de 51% à 72,5 MPa pour une concentration en bois de 40%. Les MOR en tension étaient améliorés de 41% à 37,0 MPa et de 85% à 52,3 MPa respectivement pour les concentrations en bois de 20% et 40%. La présence de l’agent liant n’avait aucun effet significatif sur le MOE en flexion et en tension.

L’auteur obtenait des résultats similaires (MOR en flexion et tension) en utilisant l’agent liant avec des fibres de résineux, en plus des MOE en flexion et en tension qui augmentaient significativement (13% à 3,50 GPa et 6% à 3,89 GPa respectivement) pour une concentration en bois de 40%. L’auteur montrait bien l’efficacité de l’agent liant sur les MOR notamment en présence de fibre de bois dont le ratio longueur/diamètre était d’environ 14 pour le bois franc et de 17 pour le résineux. L’augmentation des MOR en présence d’agent liant était moins élevée pour la farine de pin en raison d’un ratio longueur/diamètre de seulement 3.

Oksman et Clemons (1998) montraient qu’une concentration en agent liant de 2% par rapport au poids du composite (polypropylène maléaté du type Unité MP880; masse molaire moyenne en poids de 90 000 g/mol) augmentait le MOR en tension (27,9MPa) de 16% d’un composite bois-plastique contenant 60% de farine de bois. L’agent liant n’avait aucun effet sur le MOE en tension (2,4 GPa). Les auteurs utilisaient de la farine de pin ayant une taille 40 mesh (420 microns), du polypropylène dont l’indice de fluidité (MFI) était 4 g/10 min et un procédé d’extrusion pour le mélange des constituants de même qu’un système de moulage par injection pour la fabrication des éprouvettes de tension.

Les travaux de Kazayawoko et al. (1997) montraient que les concentrations en agent liant (polypropylène maléaté du type Epolène G3002) de 1%, 2% 3%, 4% et 5% (par rapport au poids du bois), augmentaient le MOR en flexion (54,3 MPa) respectivement de 26%, 34%, 37%, 39% et 40% pour un composite contenant 30% de fibre de bois et 70% de polypropylène. Les auteurs utilisaient alors de la farine de résineux ayant une taille variant entre 45 mesh (354 microns) et 60 mesh (250 microns), du plastique dont l’indice de fluidité (MFI) était 10 dg/10 min et un procédé utilisant un mélangeur thermocinétique de même qu’un procédé de moulage par injection pour la fabrication des éprouvettes. Dans cette étude, les auteurs réalisaient un prémélange de l’agent liant et du bois favorisant ainsi une meilleure adhésion entre le bois et le plastique.

L’agent liant avait cependant un effet plus faible sur le MOE en flexion (3,19 GPa) augmentant ce dernier de 4%, 5% et 6% pour des concentrations respectives de polypropylène maléaté de 1%, 2%, 3% et plus. Ces travaux montraient les mêmes tendances pour les essais en tension. Ainsi, les concentrations en agent liant de 1%, 2% 3%, 4% et 5%, augmentaient le MOR en tension (28 MPa) respectivement de 22%, 31%, 34%, 38% et 36%. On constate l’atteinte d’un plafonnement du MOR pour une concentration en liant de 3%. L’agent liant avait également un effet moins important sur le MOE en tension (1,97 GPa) augmentant ce dernier entre 16% et 18% pour des concentrations de polypropylène maléaté variant de 1% à 5%.

Kazayawoko et al. (1997) montraient également la supériorité de l’Epolene G3002 (masse molaire en poids de 60 000 g/mol; numéro d’acide de 60) comparativement à l’Epolene E-43 (masse molaire en poids de 9 100 g/mol; numéro d’acide de 47) en raison d’une masse molaire et d’un numéro d’acide plus élevés du liant. Les auteurs obtenaient ainsi des MOR en flexion et en tension supérieurs de 10% et 9% respectivement lors de la comparaison des deux liants.

Les travaux de Sanadi et al. (1994) montraient également une augmentation du MOR en tension (34,1 MPa) de 53% pour une concentration de 3% en agent liant par rapport à la fibre de papier journal qui comptait pour 40% du poids du composite. Le prémélange de l’agent liant avec les fibres permettait une augmentation du MOR en tension de 67%. Les auteurs obtenaient également un MOR en tension supérieur de 10% en utilisant l’Epolene G-3002 (masse molaire en poids de 40 000 g/mol) comparativement à l’Epolene E-43 (masse molaire moyenne en poids de 10 000 g/mol) en raison du degré de polymérisation supérieur de l’agent liant. La présence du liant n’avait aucun effet significatif sur le MOE en tension (4,42 GPa). Les chercheurs utilisaient du polypropylène dont l’indice de fluidité (MFI) était 12 g/10 min, des fibres de papier journal de 5 mm2 et un procédé utilisant un mélangeur thermocinétique et une unité d’injection pour la fabrication des éprouvettes.

Les travaux de Myers et al. (1993) montraient que des concentrations en agent liant de 0,5%, 2% et 5% (polypropylène maléaté du type Epolene E-43 : masse molaire moyenne en poids de 4 500 g/mol et numéro d’acide de 47) augmentaient le MOR en flexion (47,0 MPa) respectivement de 3%, 19% et 21% pour un composite contenant 50% de farine de bois et 50% de polymère (polypropylène et agent liant). Les auteurs utilisaient de la farine de pin (40 mesh ou 420 microns), du polypropylène dont l’indice de fluidité (MFI) était 2,5 g/10 min et un procédé utilisant un extrudeur et une unité d’injection pour la fabrication des éprouvettes. La température du mélange bois plastique était de 210°C lors de l’extrusion du matériel. Les MOR en tension (1,71 GPa) augmentaient de façon similaire, soit 8%, 15% et 21% pour les trois concentrations en agent liant. Une analyse de variance montrait un effet significatif de l’agent liant sur les MOR et MOE des composites. Une analyse de comparaisons multiples (test de DUNCAN) ne révélait aucune différence significative des propriétés pour une

concentration en agent liant de 2% et de 5% indiquant l’atteinte d’un niveau de saturation du bois par l’Epolene E-43.

La présence d’un agent liant semble également avoir un effet sur le processus d’absorption et de gonflement des composites immergés dans l’eau.

Rowell et al. (2002) montraient qu’une concentration de 2% en polypropylène maléaté (masse

molaire en poids de 20 000 g/mol; masse molaire moyenne en nombre de 40 000 g/mol et 6% d’anhydride maléique dans le copolymère) d’un composite contenant 60% de peuplier et 38% de polypropylène permettait de réduire de 19% l’absorption d’eau. Ainsi, l’absorption était de 8,5% en poids après 30 jours d’immersion comparativement à 10,5% en l’absence d’agent liant. Les auteurs utilisaient de la fibre de peuplier, du polypropylène dont l’indice de fluidité (MFI) était 12 g/10 min et un procédé utilisant un mélangeur thermocinétique et une unité d’injection pour la fabrication des éprouvettes.

Gauthier et al. (1999) étudiaient l’effet de différentes concentrations en agent liant sur l’absorption d’un composite chêne-polypropylène immergé dans l’eau. Les auteurs montraient que des concentrations en polypropylène maléaté de 2%, 5% et 10% permettaient de réduire l’absorption d’eau respectivement de 15%, 18% et 33%. Ainsi, après 200 jours de trempage, ces composites contenant 40% de bois subissaient des gains de poids respectifs de 5,6%, 5,4% et 4,4% comparativement à 6,6% pour le composite ne contenant aucun agent liant. Cette étude montrait qu’une augmentation de la concentration en liant ralentissait le processus d’absorption d’eau. Ainsi, après 400 jours de trempage, les concentrations en agent liant de 2%, 5% et 10% permettaient de réduire l’absorption d’eau de 6%, 12% et 15%. Les composites avaient subi des gains de poids respectifs de 6,2%, 5,8% et 5,6% comparativement à 6,6% pour les échantillons témoins ne contenant aucun agent liant. Les auteurs utilisaient de la fibre de bois ayant un diamètre de 20 microns et un extrudeur pour la préparation des éprouvettes.

On doit retenir de cette section de revue de littérature qu’en présence d’un agent liant, une augmentation de la concentration en bois améliore le MOR dans certains cas jusqu’à 52% pour

un contenu en bois de 60% et une concentration en liant de 4% par rapport au poids du bois. Cependant d’après plusieurs auteurs, la présence du liant n’aurait pas d'effet significatif sur le MOE des composites évalués.

Il apparaît également que la présence d’un liant réduit le processus d’absorption d’eau d’environ 19% pour un composite contenant 60% de bois et 2% d’agent liant et ayant séjourné dans l’eau durant une période de 30 jours. Le liant ralentirait le processus d’absorption de certains composites évaluées sur une période d’au moins 200 jours de trempage.

On doit également retenir de cette section que la présence d’un liant combiné à des fibres ayant un facteur de forme élevé (ratio longueur/diamètre supérieur à 10) amélioreraient davantage les propriétés mécaniques des composites. De plus, l’opération de prémélange du liant avec le bois favoriserait davantage l’obtention de propriétés mécaniques supérieures en raison d’une plus grande quantité de liant adhérant au bois lors du mélange avec le plastique.

Bien que les articles consultés couvrent assez bien l’effet de la teneur en bois et de la concentration en agent liant sur les propriétés physico-mécaniques des composites, peu d’articles traitent des propriétés des composites pour des plages étendues de concentration en bois les auteurs se limitant généralement à une ou deux concentrations. De plus, il existe peu de données sur le gonflement en épaisseur du composite immergé dans l’eau, les travaux se limitant à la mesure du gain de poids.

MÉTHODE EXPÉRIMENTALE

2.1 Matériel

Les matières premières utilisées pour les fins de la présente étude ont été recueillies chez Mafor inc., fabricant de composantes bois-plastique. Des particules de chêne rouge (Quercus

rubra L.) provenant initialement d’une usine de fabrication de lamelles de plancher ont été employées comme agent de remplissage pour la confection de panneaux bois-plastique. Cette essence a été choisie en raison de sa disponibilité, de son faible coût à l’achat, ce type de rebus étant généralement destiné à des fins énergétiques. De plus, les rebus de bois dur présentent généralement une humidité inférieure à celle du résineux ce qui réduit les coûts de séchage du bois utilisé pour la confection des composites bois-plastique. Le bois (figure 2.1), dont la teneur en humidité était de 5,6%, a été broyé chez Mafor inc. et réduit à une taille maximale de 2800 microns (7 mesh) pour une moyenne avoisinant 900 microns (20 mesh - tableau 2.1).

Des résidus post-industriels de polypropylène (figure 2.2) en provenance d’une société américaine (TX, USA), obtenus via la collaboration de Mafor inc., ont été utilisés comme matrice de base pour la confection des produits. L’indice de fluidité du matériau (MFI), fourni par Mafor inc. était de 14 g/10 min. Un test de cendre effectué sur ce plastique a révélé la présence d’une faible proportion (1,57%) d’agent de remplissage de type minéral. La disponibilité de ce plastique, son coût abordable, son homogénéité et l’absence de contaminant motivaient Mafor inc. pour l’utilisation de ce type de polymère.

L’agent liant (Epolene G-3015), un polypropylène maléaté (figure 2.2) obtenu chez Eastman Chemical Co. (TN, USA) présentait des caractéristiques favorables à une bonne adhésion entre le bois et le plastique pour la fabrication des composites : numéro d’acide de 15; masse molaire moyenne en poids (Mw) de 47 000 g/mol; masse molaire moyenne en nombre (Mn) de 24 800 g/mol; point de fusion de 156 °C; densité de 0,913 g/ml à 25 °C; et viscosité de 25 000 cPà 190 °C.

Tableau 2.1 Distribution de la dimension des particules de chêne rouge

(a) moyenne de troistests de tamisage (530 g/test)

TAMIS BOIS (a)

Cumulatif

(%)

(Microns) (Mesh) (%) écart-type

2800 7 0,1 0,0 0,1 1700 10 5,7 0,0 5,7 1400 12 8,7 0,3 14,5 1000 16 21,9 1,0 36,4 500 35 37,0 0,4 73,5 250 60 17,5 0,7 91,0 <250 >60 9,0 0,6 100,0

Figure 2.2 Chêne (A), Polypropylène (B), Polypropylène maléaté (C)

A B

2.2 Procédé

Un mélangeur thermocinétique (capacité de 3 litres; moteur électrique de 100 hp, 3560 RPM - figure 2.3) a servi à la mise en pâte des matières premières, cet équipement étant particulièrement efficace pour le mélange des constituants. Les produits ont été portés à une température de l’ordre de 200 °C sous l’effet de la friction des marteaux permettant à la fois de sécher le bois (teneur en humidité finale inférieure à 0,5%) et de fondre le plastique à l’intérieur d’une période de 45 secondes. Une presse hydraulique non-chauffante de type Bertram (figure 2.4) d’une capacité de 100 tonnes et un moule (6 mm X 196 mm x 460 mm - figure 2.5) fabriqué pour les besoins de l’expérimentation, ont été utilisés pour la préparation des panneaux-échantillons. Une pression de l’ordre de 10,4 MPa (1500 psi) a été appliquée sur le matériel durant une période d’environ 3 minutes soit le temps de refroidissement du panneau bois-plastique.

L’utilisation d’un procédé de moulage par compression facilite la fabrication ultérieure d’éprouvettes. De plus, ce procédé permet une orientation multidirectionnelle des fibres demeurant cependant parallèles au plan formé par les surfaces du panneau et perpendiculaires au plan correspondant à son épaisseur. Dans le sens de l'épaisseur du panneau, on aura ainsi des propriétés physico-mécaniques correspondant à la direction perpendiculaire de la fibre.

Figure 2.3 Mélangeur thermocinétique

2.3 Fabrication des panneaux

Les panneaux-échantillons bois-plastique ont été préparés suivant neuf concentrations en bois (70%, 65%, 60%, 55%, 50%, 45%, 40%, 35% et 30%) et trois concentrations en agent liant (0%, 2% et 4%). La proportion d’agent liant a été établie en fonction du poids anhydre du bois présent dans chacun des mélanges. Le matériel introduit dans le mélangeur thermocinétique (bois, plastique et agent liant), préalablement pesé et ensaché individuellement en laboratoire, totalisait une masse de 1 kg sur une base anhydre. En tenant compte d’une densité cible de 1050 kg/m3, 570 g de pâte bois-plastique ont été introduits dans le moule fixé aux plateaux de la presse pour la fabrication des 54 panneaux-échantillons (figure 2.6). Pour chacune des 27 formulations, deux panneaux contenant les mêmes concentrations de constituants ont été requis en vue des différents tests physico-mécaniques à réaliser.

2.4 Essais

Les panneaux-échantillons ont séjourné durant une période de 10 semaines dans une salle de conditionnement dont la température et l’humidité de l’air étaient respectivement maintenues à 20°C et 60%. Ces conditions correspondent à une teneur en humidité à l’équilibre de 11% pour le chêne rouge. Les panneaux provenant du conditionnement présentaient une teneur en humidité variant de 0,5% à 3,8% (tableau 2.2).

Tableau 2.2 Caractéristiques des panneaux après conditionnement

BOIS/

POLYMÈRE

(b)

(AGENT LIANT: 0%) (a) (AGENT LIANT: 2%) (AGENT LIANT: 4%)

Densité (kg/m3) Teneur humidité (%) Densité (kg/m3) Teneur humidité (%) Densité (kg/m3) Teneur humidité (%) 70/30 1062 3,8 1073 2,8 1056 2,7 65/35 1073 2,8 1055 2,0 1064 1,9 60/40 1055 1,7 1056 1,4 1055 1,3 55/45 1040 1,4 1040 1,1 1043 1,1 50/50 1033 1,2 1027 0,9 1029 0,9 45/55 1000 1,1 1002 0,9 1004 0,9 40/60 995 0,9 992 0,8 994 0,8 35/65 980 0,7 982 0,6 981 0,6 30/70 969 0,6 967 0,6 972 0,5

(a): Proportion poids: Epolene G-3015 parrapport au Chêne anhydre

Les éprouvettes furent prélevées dans les panneaux-échantillons en conformité avec les essais à réaliser et suivant deux patrons de coupe (figure 2.7).

Les essais en flexion (162 éprouvettes soit 6 essais par formulation) réalisés en conformité avec la norme ASTM D 790M-86 ("Standard Test Methods for Flexural Properties of Unreinforced and Reinforced Plastics and Electrical Insulating Materials - Metric") furent effectués sur une machine à essai universelle de type Riehle (figure 2.8). Les éprouvettes (6 mm x lOmmx 125 mm) étaient supportées par deux supports espacés de 96 mm et la vitesse d’avance du pivot supérieur était de 2,6 mm/min. Un logiciel enregistrait les données générées par une cellule de charge et la sonde de déplacement.

Les essais en tension (162 éprouvettes soit 6 essais par formulation) réalisés en conformité avec la norme ASTM D 638M-89 ("Standard Test Method for Tensile Properties of Plastics- Metric") furent effectués sur une machine à essai universelle de type Instron (figure 2.9). Les éprouvettes avaient une épaisseur de 6 mm; une longueur de 150 mm et présentaient une

£

largeur de 10 mm dans la partie étroite et de 20 mm dans les extrémités. Etant donné la non- disponibilité d’extensiomètre installé normalement dans la portion centrale de l’éprouvette (60 mm), le MOE a été calculé en tenant compte de l’élongation du matériau par rapport à sa longueur initiale, soit la distance entre les pinces (105 mm) exerçant le mouvement en tension. La vitesse de déplacement de la pince supérieure était de 1 mm/sec et le graphique généré par l’appareil enregistrait la charge appliquée sur le matériau de même que l’élongation de ce dernier. Les valeurs calculées du MOE doivent donc être considérées à titre comparatif seulement, le but de l’étude étant d’évaluer les variations des propriétés du matériau bois- plastique pour différentes concentrations en bois, en plastique et en agent liant.

Figure

2.8 Essai en

flexionLes essais d’absorption d’eau et de gonflement (81 éprouvettes soit 3 essais par formulation) ont été réalisés en conformité avec la norme ASTM D 1037 ("Water Absorption and Thickness Swelling"), exception faite de la période de trempage du matériel qui a été prolongée de 24 heures à 28 jours (figure 2.10).

Figure 2.10 Essai d’absorption d’eau et de gonflement

Une balance de laboratoire et un micromètre installé sur un gabarit ont servi respectivement aux mesures d’absorption d’eau (poids) et du gonflement (épaisseur) du matériel immergé dans l’eau (figure 2.11).

Figure 2.11 Mesure du gonflement

2.5 Analyse des données

Un disposif expérimental (Neter et al. 1985) d’analyse de variance ( ANOVA ) à deux facteurs a été utilisé pour l’analyse de l’effet de la concentration en bois et de la concentration en agent liant et leur interaction sur les propriétés en flexion et en tension du composite bois-plastique. Dans le cas de l’évaluation du matériau immergé dans l’eau, un troisième facteur a été ajouté afin de tenir compte de l’effet du temps sur les propriétés d’absorption et de gonflement. Enfin, un test de comparaisons multiples (Duncan, niveau de confiance de 95%) à également été réalisé afin d’identifier les différences significatives entre les traitements (Ott 1977). Le logiciel SAS version 8,0 a été utilisé pour la compilation des statistiques. Les données d’entrée relatives aux propriétés physico-mécaniques sont présentées en annexe (annexes A, B, C, D, E et F).

RÉSULTATS ET DISCUSSION

3.1 Essais en tension

Les analyses de variance réalisées sur les MOR (tableau 3.1) et sur les MOE en tension (tableau 3.2) indiquent dans tous les cas un effet significatif du facteur concentration en bois et du facteur concentration en agent liant, de même que leur interaction sur les propriétés en tension des éprouvettes. Les statistiques présentées (F Calculé) tendent à montrer que la concentration en liant influence davantage le MOR alors que le MOE serait influencé plus également par les deux facteurs.

Le test Duncan (niveau de confiance de 95%) effectué sur les résultats du MOR en tension (tableau 3.3) ne montre, dans plusieurs cas, aucune différence significative des propriétés en tension entre une concentration en agent liant de 2% et de 4%. Ainsi, pour quatre classes de concentration en bois parmi celles supérieures à 40%, les statistiques du MOR indiquent l’atteinte d’un niveau de saturation du mélange bois-plastique à une concentration aussi faible que 2% d’Epolene G-3015.

Tableau 3.1 MOR en tension : ANOVA de l’effet de la concentration en bois et en agent liant.

Source de variation Somme des carrés Degré de liberté Moyenne des carrés F calculé Pr>F Résultats (a) Traitements 2592,87 26 99,73 86,24 <0,0001

Facteur A: agent liant 2462,94 2 1231,47 1064,92 <0,0001 **

Facteur B: bois 19,78 8 2,47 2,14 0,0364 ★

Interaction AB 147,37 16 9,21 7,97 <0,0001 ★★

Erreurs 152,64 132 1,16

Total 2745,51 158

(a) ** Différence très significative ( a < 0,01 )

* Différence significative ( a < 0,05 )

Tableau 3.2 MOE en tension : ANOVA de l’effet de la concentration en bois et en agent liant

(a) ** Différence très significative (a <0,01 )

Source de variation Somme

des carrés Degré de liberté Moyenne des carrés F calculé Pr>F Résultats (a) Traitements 11,35 26 0,44 13,98 <0,0001 *★

Facteur A: agent liant 1,59 2 0,80 25,55 <0,0001 **

Facteur B: bois 7,77 8 0,97 31,14 <0,0001 ★★

Interaction AB 1,81 16 0,11 3,62 <0,0001 **

Erreurs 4,12 132 0,03

Tableau 3.3 Propriétés mécaniques en tension des composites

AGENT LIANT (%) (a) 0 2 4 0 2 4

BOIS/ MOR MOE

POLYMÈRE (MPa) (GPa)

(b) 70/30 moyenne (c) 6,3 (e) 18,4 (f) 18,8 1,29 (f) 2,16 2,07 écart-type 0,4 2,3 0,9 0,55 0,19 0,29 (d) e a,b a c a a B A A B A A 65/35 moyenne 9,2 19,1 17,8 1,93 (f) 2,20 (f) 2,07 écart-type 1,5 1,6 2,9 0,14 0,26 0,24 c,d a a,b a a a B A A A A A 60/40 moyenne 8,3 17,6 18,7 1,60 1,86 1,83 écart-type 0,4 0,3 1,2 0,12 0,14 0,78 e b,c a b b b C B A B A A 55/45 moyenne 8,6 17,3 18,0 1,59 1,77 1,76 écart-type 0,3 0,6 0,8 0,07 0,08 0,77 d,e b,c,d a,b b b b,c B A A B A A 50/50 moyenne 8,5 16,7 18,3 1,51 1,70 1,69 écart-type 0,2 0,7 1,1 0,07 0,15 0,73

d,e c,d,e a,b b,c b,c b,c

C B A B A A

45/55 moyenne 8,9 16,3 17,3 1,44 1,54 1,56

écart-type 0,6 0,4 1,4 0,06 0,70 0,79

c,d,e c,d,e a,b b,c c,d c,d

B A A A A A

40/60 moyenne 9,5 16,0 16,9 1,35 1,43 1,42

écart-type 0,4 0,9 0,7 0,14 0,70 0,10

c d,e a,b b,c d d,e

C B A A A A

35/65 moyenne 10,3 16,0 17,1 1,33 1,37 1,45

écart-type 0,1 0,6 0,8 0,06 0,09 0,75

b d,e a,b b,c d d,e

C B A A A A 30/70 moyenne 11,1 15,3 17,1 1,37 1,40 1,33 écart-type 0,8 1,3 0,4 0,15 0,77 0,09 a e a,b b,c d e C B A A A A (f): n=5 échantillons

(a): Proportion poids: Epolene G-3015 par rapport au Chêne anhydre (b) :

(c) :

Proportion poids: Chêne anhydre versus (Polypropylène + Epolene G-3015) Moyenne de 6 échantillons

(d): Test Duncan (o < 0,05)

Effet concentration bois: lettres minuscules - lire verticalement

Effet concentration agent liant: lettres majuscules - lire horizontalement (e): n=4 échantillons

Le test Duncan (niveau de confiance de 95%) effectué sur les résultats du MOE en tension (tableau 3.3) ne montre aucune différence significative entre une concentration en agent liant de 2% et de 4%. De plus, la présence du liant ne montre aucun effet bénéfique sur le MOE pour des concentrations en bois inférieures à la classe de 50%.

Les figures 3.1 (MOR tension) et 3.2 (MOE tension) illustrent l’interaction des facteurs concentration en bois et en agent liant sur les propriétés mécaniques des composites. Globalement, l’ajout de liant améliore grandement les propriétés des composites bois- plastique notamment pour ceux à fort contenu en bois. Ainsi, en présence d’agent liant, une augmentation de la concentration en bois contribue fortement à l’augmentation du MOR alors que l’on observe l’effet inverse en absence du liant. Cette interaction des facteurs concentration en bois et en liant sur les propriétés des composites est particulièrement importante dans le cas d’un contenu élevé en bois du composite notamment pour une concentration de 70% où l’on observe une chute brutale des propriétés mécaniques en l’absence du liant.

Le MOE en tension amélioré par l’ajout de bois dans le composite, l’est davantage en présence d’agent liant notamment dans le cas d’un contenu élevé en bois du composite.

Comme démontré dans les équations théoriques (1.1 et 1.7), le bois apporte une contribution positive aux modules d’élasticité et de rupture d’un composite bois-plastique, notamment en présence de liant qui améliore l’adhésion à l’interface des constituants assurant ainsi un meilleur transfert de contraintes entre une fibre à haut module et la matrice ou polymère à bas module.

Figure 3.1 MOR en tension pour différentes concentrations en bois et en agent liant

Figure 3.2 MOE en tension pour différentes concentrations en bois et en agent liant

TENSION

(MOE)

BOIS (%)

Les résultats obtenus dans cette étude (tableau 3.3) montrent des propriétés mécaniques inférieures du matériau bois-plastique en comparaison avec les valeurs rencontrées dans la littérature. Ainsi Stark et Berger (1997a), qui utilisaient un procédé d’extrusion pour le mélange du matériel et un procédé de moulage par injection pour la fabrication des éprouvettes, obtenaient un MOR en tension de 23,4 MPa comparativement à 8,5 MPa dans la présente étude pour une concentration en bois de 50% et cela en absence d’un agent liant. Cette différence s’explique en partie par la qualité du polypropylène utilisé, Stark et Berger ayant obtenu un MOR en tension de 28,5 MPa pour un polymère vierge alors que dans la présente étude utilisant du polypropylène recyclé, des essais similaires montrent une valeur moyenne de 15 MPa. Selon eFunda inc. (2003), la valeur du MOR en tension pour un polypropylène vierge devrait normalement se situer entre 31 MPa et 41 MPa soit le double de la valeur du polypropylène recyclé utilisé dans la présente étude.

Stark et Berger (1997a) utilisaient une granulométrie de particules de chêne de 40 mesh (420 microns) comparativement à un diamètre moyen plus élevé soit 20 mesh (880 microns) dans la présente étude. Cela pourrait également expliquer les faibles propriétés mécaniques des composites bois-plastique observées dans ce projet, bien que cela pourrait être dû au fait que leur polypropylène soit vierge ou ait des propriétés mécaniques supérieures.

En l’absence d’un agent liant, les résultats obtenus montrent qu’une augmentation de la concentration en bois affecte négativement le MOR en tension. Ainsi, pour une concentration en bois passant de 30% à 70%, on observe une baisse du MOR de 43% à 6,3 MPa. Les travaux de Stark et Berger (1997a) montraient une réduction du MOR de 23% à 38,1 MPa pour une concentration en bois passant de 30% à 60% comparativement à une baisse relative semblable de 26% à 8,3 MPa dans la présente étude.

Malgré l’absence d’un agent liant, la concentration en bois avait un effet bénéfique sur le MOE en tension, ce dernier étant amélioré de 41% à 1,93 GPa pour une concentration en bois passant de 30% à 65%.