UNIVERSITÉ MOHAMMED V – AGDAL

FACULTÉ DES SCIENCES

Rabat

Faculté des Sciences, 4 Avenue Ibn Battouta B.P. 1014 RP, Rabat – Maroc Tel +212 (0) 5 37 77 18 34/35/38, Fax : +212 (0) 5 37 77 42 61, http://www.fsr.ac.ma

N° d’ordre : 2590

THÈSE DE DOCTORAT

Présentée par

EL MAHFOUDI Aicha

Discipline : Chimie

Spécialité : Matériaux et Environnement

Etude thermodynamique de nouveaux matériaux pour

soudures sans plomb : Sb-Sn-X (X=Co, Ni)

Soutenue le 14 Juillet 2012 à 10h Devant le jury

Président :

A. ZRINEH, Professeur à la Faculté des Sciences, Rabat Maroc Examinateurs :

R. LBIBB, Professeur à la Faculté des Sciences et Techniques de Beni-Mellal et Vice-Doyen de

la Faculté Polydiscilplinaire de Beni-Mellal- Maroc

M. MEKKAOUI, Professeur à la Faculté des Sciences de Rabat- Agdal- Maroc B. OUAKI, Professeur à l’Ecole Nationale de l’Industrie Minérale- Rabat- Maroc S. EL HAJJAJI, Professeur à la Faculté des Sciences de Rabat- Agdal- Maroc M. EL AZZOUZI, Professeur à la Faculté des Sciences de Rabat- Agdal- Maroc A. SABBAR, Professeur à la Faculté des Sciences de Rabat- Agdal- Maroc

Je dédie ce travail

Avant propos

Le travail présenté dans ce mémoire a été réalisé au Laboratoire de Chimie-Physique Générale de la Faculté des Sciences de Rabat (Maroc) en collaboration avec l’Institut de Chimie Inorganique de l’Université de Vienne (Autriche) sous la direction de Pr. A. SABBAR et la Co-direction de Pr. M. EL AZZOUZI.

J’ai eu la chance d’avoir été accompagnée tout au long de ces années par Monsieur A.

SABBAR, Professeur à la Faculté des Sciences de Rabat, à qui je dois beaucoup, qui m’a

encadré, qui m’a soutenu, qui m’a aidé, qui m’a transmis son savoir, et qui m’a donné l’opportunité d’exercer mes recherches dans l’un des meilleurs laboratoires mondiaux et d’assister à plusieurs congrès nationaux et internationaux… Les mots me manquent pour exprimer ma gratitude pour tout ce qu’il m’a appris et tout ce qu’il a fait pour moi. Je le remercie infiniment pour sa patience, son dynamisme et l’échange scientifique avec lequel il m’a accompagné durant la rédaction de cette thèse, tout cela m’a permis d’avoir une nouvelle vue sur mes travaux. Je dois signaler aussi que je l’ai toujours considéré comme mon grand frère soit par ses conseils et son bon cœur, soit par son encouragement continu. Certaines de ses instructions étaient difficiles à suivre mais le temps m’a prouvé leur valeur et je lui suis vraiment très reconnaissante. Je le remercie profondément pour m’avoir appelé juste après le décès de son père pour continuer la rédaction du manuscrit malgré le chagrin qu’il endure.

Je remercie très sincèrement Monsieur M. EL AZZOUZI, Professeur à la Faculté des Sciences de Rabat pour son soutien et ses encouragements, ses conseils sans oublier son humour et son sourire qui me donne le courage de continuer.

Ma gratitude s'adresse à Monsieur H. IPSER, Responsable du Laboratoire de Chimie

des Matériaux à l’Institut de Chimie Inorganique de l’Université de Vienne pour m’avoir fait confiance et accueilli dans son Laboratoire au sein d’une équipe enthousiaste et passionnée. Un grand merci à son aimable épouse pour son soutien.

Pour la partie pratique j’ai pu compter sur l’excellente expertise de Monsieur H.

FLANDORFER, Professeur à l’Institut de Chimie Inorganique de l’Université de Vienne,

qui d’ailleurs m’a transmis le virus, merci à lui pour son accueil chaleureux, sa grande disponibilité, ses précieux conseils et sa bonne humeur. Merci Pour les efforts réalisés afin

Je tiens à exprimer ma profonde gratitude à Monsieur A. ZRINEH, qui m'a fait l'honneur de présider le jury de cette thèse.

J’ai aussi été très honorée que Madame S. EL HAJJAJI et Monsieur M.

MEKKAOUI Professeurs à la Faculté des Sciences de Rabat ; deux chimistes dont la carrière

est impressionnante aient accepté de faire partie de mon jury. C’est également un très grand honneur d’avoir comme membre du jury Monsieur R. LBIBB, Professeur à la Faculté des Sciences et Techniques de Beni-Mellal et Vice-Doyen de la Faculté Polydiscilplinaire de Beni-Mellal, dont la gentillesse n’a d’égal que ses compétences et son savoir faire. Je tiens à remercier vivement Monsieur B. OUAKI, Professeur à l’Ecole Nationale d’Industrie Minérale de Rabat d’avoir accepté de juger ce travail malgré ses pré-occupations.

Je suis très reconnaissante à Monsieur le Pr. M. MEKKAOUI et Monsieur le Pr. R.

LBIBB d'avoir accepté le rôle de rapporteur. Les commentaires et les questions de ces

personnalités scientifiques, tant sur la forme de cette thèse que sur son fond, ont contribué à améliorer de manière significative le document.

Je réserve une reconnaissance particulière à une personne qui m’a toujours assisté, soutenu dès mes premiers pas à la faculté des Sciences, qui m’a poussé à aimer la chimie et à faire de mon mieux. Grâce à vous que j’ai débuté en tant que jeune chimiste et maintenant…. Vous étiez le père et le Professeur merci et encore merci Monsieur le A. SAOIABI Professeur à la Faculté des Sciences de Rabat et Directeur du Laboratoire de Chimie Physique Générale.

Un merci ne suffit pas pour une Maman qui était présente tout le temps, pleine d’amour et de tendresse, souffrant de ma souffrance, comblée de ma réussite. Je suis très heureuse d’avoir pu réaliser un de tes rêves : un docteur dans ta petite famille.

Un grand merci à mon père pour son aide et son soutien permanents.

Je ne sais pas si je dois remercier ou demander l’excuse à mon cher époux Hicham d’avoir supporté de vivre seul et loin, m’apportant soutien et courage tout au long de cette année. Merci pour ton soutien, ta patience et ton amour qui n’ont jamais failli. Permets-moi de t’offrir ce travail en gage de tout ce que nous avons à construire.

Je ne pourrais jamais oublier le soutien et l’aide des personnes chères de ma nombreuse et merveilleuse famille : mes sœurs, leurs époux, mon frère et son épouse merci de m’avoir épaulé, encouragé et s’être inquiétés du bon déroulement de ma thèse. Vous m’avez apporté la confiance dont j’avais besoin merci et encore merci.

Je remercie très sincèrement Ma belle famille pour leur soutien et leur encouragement.

A mon neveu Mohammed Saad qui malgré son petit âge a laissé une trace dans ce beau parcours qui je le souhaite fera sa fierté un jour.

Une pensée spéciale et particulière, à Meryem qui a eu la gentillesse de m’aider à réaliser toutes les courbes du chapitre 4 de cette thèse, et qui m’a fait profiter de son expérience.

Une pensée très affectueuse à Madame J. EL MENDILI pour sa sympathie et ses précieux conseils qu'elle m'a prodigués dans les quelques occasions où nous nous sommes rencontrés.

Ces années de doctorat ont été l’occasion de nombreuses collaborations et rencontres avec des chercheurs, des doctorants et des professionnels étrangers qui ont enrichi mon travail d’une dimension humaine essentielle.

Un « Vielen Danke » à l’ensemble des membres du Laboratoire de Chimie des Matériaux à l’Institut de Chimie Inorganique de l’Université de Vienne pour l’appui professionnel mais aussi personnel dont ils ont fait preuve tout au long de mes séjours à vienne : Je remercie en particulier ma chère amie et collègue la polonaise Barbara pour les bons moments partagés en Autriche et en pologne, Beatrice pour sa présence, son écoute et sa complicité quotidienne, Sigfried pour son aide dans ma 3ème publication, Grehinger pour sa précieuse aide informatique, le gentil doctorant indien Divo pour son aide au purification du bismuth, Michael pour son aide aux extrapolations des valeurs de l’enthalpie sans oublier Monsieur le Pr. Terzieff pour ses encouragements et pour les discussions culturelles enrichissantes que nous avons eus ensemble, sans oublier le sourire communicatif de la secrétaire Anna.

Je souhaite exprimer mes plus grands remerciements aux deux familles Marocaines résidantes en Autriche ; Maria, son époux et leurs enfants, Hafida et son époux pour tous les moments partagés et pleins de vie sans oublier de remercier mon adorable amie tunisienne

Dorra, grâce à elle j’ai pu élargir le cercle de mes connaissances en Autriche.

Je souhaite exprimer aussi mes plus grands remerciements à mon « autre famille » mes amies que j'ai eu la chance d'avoir à mes côtés, qui m'ont soutenu tout au long de ces années

Sanae, Btissam (betty), et Btissam (dolly), un merci à mes amis et camarades du Laboratoire

de chimie physique général pour l’affectueuse amitié dont ils ont toujours fait preuve : les doctorants Karima, Habiba, Aziz et Adnane à qui je souhaite bonne chance.

et particulièrement à Monsieur le Président M. BOULEHCEN pour ses encouragements. J’exprime mon immense gratitude à tous mes enseignants pour leurs efforts fournis durant toute la période d’études universitaires ainsi qu’à tout le personnel de la faculté des sciences de Rabat- Agdal.

Je clos enfin mes remerciements à toutes les personnes que je n’ai pas pu citer ici et qui se reconnaîtront.

Etude thermodynamique de nouveaux matériaux pour soudure sans plomb : Sb-Sn-X (X= Co, Ni)

Rappels

1) Les compositions d’alliages sont toutes indiquées en fractions molaires.

2) L’unité de température utilisée pour le calcul des enthalpies est le Kelvin. Sur certains diagrammes directement tirés de la littérature certaines températures sont indiquées en °C. 3) Pour les courbes expérimentales Mixf(xi) et hi f(xi*), l’état standard est pris comme :

métaux purs à l’état liquide.

4) Pour plus de simplicité, plusieurs abréviations ont été utilisées. Nous indiquons dans ce qui suit les significations de ces abréviations :

CIM : Composé Intermétallique

CALPHAD :Calculation of Phase diagrams

BEI : Backscattered electron image DRX : Diffraction des rayons X

MEB : Microscopie Electronique à Balayage, EPMA : Electron Probe Micro-Analysis

MET : Microscopie Electronique par Transmission Cfc : Cubique à Faces Centrées

DSC: Differencial Scanning Calorimetry ATD : Analyse Thermique Différentielle.

S

S

o

o

m

m

m

m

a

a

i

i

r

r

e

e

Introduction Générale...11C

C

h

h

a

a

p

p

i

i

t

t

r

r

e

e

I

I

:

:

F

F

o

o

r

r

m

m

a

a

t

t

i

i

o

o

n

n

e

e

t

t

é

é

v

v

o

o

l

l

u

u

t

t

i

i

o

o

n

n

d

d

e

e

s

s

c

c

o

o

m

m

p

p

o

o

s

s

é

é

s

s

i

i

n

n

t

t

e

e

r

r

m

m

é

é

t

t

a

a

l

l

l

l

i

i

q

q

u

u

e

e

s

s

à

à

l

l

’

’

i

i

n

n

t

t

e

e

r

r

f

f

a

a

c

c

e

e

S

S

o

o

u

u

d

d

u

u

r

r

e

e

(

(

S

S

b

b

-

-

S

S

n

n

)

)

/

/

S

S

u

u

b

b

s

s

t

t

r

r

a

a

t

t

(

(

A

A

g

g

,

,

C

C

u

u

e

e

t

t

N

N

i

i

)

)

Introduction ... 5I. Les assemblages électroniques ... 6

I I..11LLeepprrooccééddéédd’’aasssseemmbbllaaggee...77 I I..22FFiiaabbiilliittééddeessaasssseemmbbllaaggeesséélleeccttrroonniiqquueess...88 I I..33UUttiilliissaattiioonndduupplloommbbddaannsslleessssoouudduurreess...99 II. Développement des soudures sans plomb ... 11

I III..11IInntteerrddiiccttiioonndduupplloommbb...1111 I III..22CChhooiixxddeessaalllliiaaggeessssaannsspplloommbb...1111 III. Réactions chimiques à l’interface Soudure-Substrat ... 12

I IIIII..11SSnnppuurr...1133 I IIIII..22LLaassoouudduurreeSSbb--SSnn...1133 I IIIII..33LLaassoouudduurreeSSbb--SSnn//AAgg...1188 III.3.1 Réactions à l’interface Sn/Ag ... 18

III.3.2 Réactions à l’interface Sn-Sb/Ag ... 20

I IIIII..44LLaassoouudduurreeSSbb--SSnn//CCuu...2255 III.4.1 La réaction à l’interface Sn/Cu ... 25

III.4.2 La réaction à l’interface Sb-Sn/Cu ... 27

I IIIII..55LLaassoouudduurreeSSbb--SSnn//NNii...2299 III.5.1 La réaction à l’interface Sn/Ni ... 29

III.5.2 La réaction à l’interface Sn-Sb/Ni ... 31

Conclusion ... 35

Etude thermodynamique de nouveaux matériaux pour soudure sans plomb : Sb-Sn-X (X= Co, Ni)

C

C

h

h

a

a

p

p

i

i

t

t

r

r

e

e

I

I

I

I

:

:

R

R

e

e

v

v

u

u

e

e

b

b

i

i

b

b

l

l

i

i

o

o

g

g

r

r

a

a

p

p

h

h

i

i

q

q

u

u

e

e

d

d

e

e

s

s

a

a

l

l

l

l

i

i

a

a

g

g

e

e

s

s

S

S

b

b

-

-

S

S

n

n

-

-

X

X

(

(

X

X

=

=

C

C

o

o

,

,

N

N

i

i

)

)

e

e

t

t

l

l

e

e

u

u

r

r

s

s

s

s

y

y

s

s

t

t

è

è

m

m

e

e

s

s

b

b

i

i

n

n

a

a

i

i

r

r

e

e

s

s

l

l

i

i

m

m

i

i

t

t

r

r

o

o

p

p

h

h

e

e

s

s

Introduction ... 40

I. Système ternaire Co-Sb-Sn ... 41

I I..11SSyyssttèèmmeelliimmiittrroopphheebbiinnaaiirreeCCoo--SSbb...4411 I I..33SSyyssttèèmmeelliimmiittrroopphheebbiinnaaiirreeSSbb--SSnn...4488 I I..44SSyyssttèèmmee tteerrnnaaiirreeCCoo--SSbb--SSnn...5544 II. Système Ni-Sb-Sn ... 55

I III..11SSyyssttèèmmeebbiinnaaiirreeNNii--SSbb...5555 I III..22SSyyssttèèmmeebbiinnaaiirreeNNii--SSnn...5577 I III..33SSyyssttèèmmeebbiinnaaiirreeSSbb--SSnn...6633 I III..44SSyyssttèèmmeetteerrnnaaiirreeNNii--SSbb--SSnn...6633 Conclusion ... 65 Références Bibliographiques ... 66

C

C

h

h

a

a

p

p

i

i

t

t

r

r

e

e

I

I

I

I

I

I

:

:

M

M

é

é

t

t

h

h

o

o

d

d

e

e

s

s

e

e

t

t

T

T

e

e

c

c

h

h

n

n

i

i

q

q

u

u

e

e

s

s

e

e

x

x

p

p

é

é

r

r

i

i

m

m

e

e

n

n

t

t

a

a

l

l

e

e

s

s

Introduction ... 71 I.La calorimétrie ... 72 I I..11CCaalloorriimmèèttrreeTTiiaann--CCaallvveetthhaauutteetteemmppéérraattuurree...7733 I.1.1 Partie intérieure du Calorimètre : Four calorimétrique ... 74I.1.2 Partie extérieure du Calorimètre : Introducteur automatique ... 76

I.1.3 Système d’acquisition et de traitement des données ... 77

I.1.4 Etalonnage ... 79

I I..22CCaalloorriimmèèttrree««MMuullttii--HHTTCC9966DDrroopp»»ttrrèèsshhaauutteetteemmppéérraattuurree...8800 I.2.1 Partie intérieure du Calorimètre : Four calorimétrique ... 81

I.2.2 Partie extérieure du Calorimètre : Introducteur manuel ... 81

I.2.3 Système d’acquisition et de traitement des données ... 82

I.2.4 Etalonnage ... 85

I I..33DDéétteerrmmiinnaattiioonnddeell’’eenntthhaallppiieeddeeffoorrmmaattiioonn...8866 I.3.1 Différentes techniques de chute ... 86

I.3.2 Calcul de l’enthalpie molaire partielle et intégrale ... 90 Conclusion ... 92 Références Bibliographiques ... 93

C

C

h

h

a

a

p

p

i

i

t

t

r

r

e

e

I

I

V

V

:

:

R

R

é

é

s

s

u

u

l

l

t

t

a

a

t

t

s

s

e

e

x

x

p

p

é

é

r

r

i

i

m

m

e

e

n

n

t

t

a

a

u

u

x

x

Introduction ... 95I. Système ternaire Co-Sb-Sn ... 96

I I..11SSyyssttèèmmeebbiinnaaiirreeCCoo--SSbb...9977 I I..22SSyyssttèèmmeebbiinnaaiirreeCCoo--SSnn...110000 I I..33SSyyssttèèmmeetteerrnnaaiirreeCCoo--SSbb--SSnn...110033 I.3.1 Addition du Cobalt aux alliages SbxSn1-x ... 104

I.3.2 Addition d’antimoine aux alliages CoxSn1-x ... 107

I.3.3 Addition d’étain aux alliages CoxSb1-x ... 110

I.3.4 Détermination des enthalpies aux points de recoupement entre les sections étudiées ... 112

I.3.5 Détermination des paramètres d’interactions binaires et ternaires ... 114

II. Système ternaire Ni-Sb-Sn ... 120

I III..11SSyyssttèèmmeebbiinnaaiirreeNNii--SSbb...112200 I III..22SSyyssttèèmmeetteerrnnaaiirreeNNii--SSbb--SSnn...112233 II.2.1 Addition du Nickel aux alliages SbxSnx-1 ... 123

II.2.2 Addition d’antimoine aux alliages NixSn1-x ... 128

II.2.3 Addition d’étain aux alliages NixSb1-x ... 130

II.2.4 Détermination des enthalpies aux points d’intersection entre les sections étudiées ... 132

II.2.5 Détermination des paramètres d’interactions binaires et ternaires ... 134

III. Etude calorimétrique du système binaire Co-Sn à différentes températures ... 139

I IIIII..11EEnntthhaallppiieessmmoollaaiirreessiinnttééggrraalleesseettppaarrttiieelllleess...114400 I IIIII..22DDéétteerrmmiinnaattiioonnddeessppaarraammèèttrreessdd’’iinntteerraaccttiioonnssbbiinnaaiirreess...115511 R Rééfféérreenncceessbbiibblliiooggrraapphhiiqquueess ...115533 C Coonncclluussiioonnggéénnéérraallee ...115544 A Annnneexxee...115577 P Puubblliiccaattiioonnss...116611

Etude thermodynamique de nouveaux matériaux pour soudure sans plomb : Sb-Sn-X (X= Co, Ni)

I

2 Aujourd’hui les applications électroniques nécessitent des performances de plus en plus accrues en terme de vitesse de fonctionnement, de fiabilité ou encore de réduction des coûts. La réponse à ces attentes passe par l’intégration de composants de plus petites tailles et par des assemblages de plus en plus compacts faisant appel si possible à des matériaux à faible coûts. Mais deux challenges majeurs doivent être relevés par les concepteurs de dispositifs électriques avant d’envisager des développements. Le premier concerne la fiabilité des assemblages électroniques alors que le second concerne les impacts sur l’environnement.

La fiabilité des assemblages électroniques est directement liée à l'appellation de soudage qui s'applique dès lors que deux pièces sont réunies de façon à ce que la continuité de la matière entre les deux éléments puisse assurer un lien électrique, thermique, et mécanique entre les composants et le circuit imprimé. Les joints de soudure représentent donc les zones de faiblesse des assemblages. L’augmentation de la taille des composants, le haut niveau d’intégration et le faible volume des cartes nécessitent des joints de soudure de très faible volume mais surtout de plus grandes résistances.

Le second défi consiste à protéger l’environnement de l’impact indésirable lié à la production et au rejet des assemblages électroniques. En effet, ceux-ci contiennent une quantité importante du plomb qui permet certes d'avoir une température de fusion et donc de soudage plus basse, mais peut augmenter la résistivité, d'où perte de performance et surtout risque de dessoudage avec de gros moteurs. Actuellement, les professionnels de l'électronique cherchent à bannir le plomb (à partir du 1er Juillet 2006, le plomb a été interdit dans la soudure selon la directive Européenne 2002/95/CE du 27 janvier 2003).

Si, pendant très longtemps, la soudure Pb-Sn a paru d’un emploi universel, il n’en est

plus de même aujourd’hui ; les contraintes physiques, chimiques,

économiques,……..imposées, conduisent à penser qu’il faudra mettre à la disposition des industriels un large éventail d’alliages de soudures. Dans ces conditions, une approche expérimentale classique pour trouver le matériau convenable n’a plus aucune chance d’aboutir rapidement.

Partant de cette courte exposition, et après avoir analysé toutes ces contraintes, nous avons choisi d’aborder la recherche des propriétés physicochimiques de quelques alliages binaires et ternaires par une approche purement thermochimique. Notre laboratoire a participé à cet effort ce qui nous a poussé à fixer notre objectif sur la recherche d’une nouvelle soudure à base d’étain sans plomb.

Introduction Générale

3 Ce choix nous a permis la réalisation de ce mémoire en quatre chapitres :

Le premier chapitre est consacré à une étude bibliographique sur les assemblages électroniques et leurs procédés ainsi que les réactions interfaciales entre la soudure choisie (Sb-Sn) avec différents substrat Sn-Sb/X (X= Ag, Cu, Ni).

Dans le deuxième chapitre, la méthode et la technique expérimentale utilisées au cours de ce travail seront décrites.

Le troisième chapitre rassemble les données bibliographiques des diagrammes d’équilibre des phases et des propriétés thermodynamiques (particulièrement les données calorimétriques) des systèmes limitrophes des alliages ternaires étudiés Sb-Sn-X (Co, Ni).

Enfin, le quatrième chapitre concerne le regroupement de nos résultats expérimentaux concernant les deux systèmes ternaires susceptibles d’être proposés comme soudure sans plomb, et ceux du système binaire Co-Sn à différentes températures.

C

C

h

h

a

a

p

p

i

i

t

t

r

r

e

e

I

I

:

:

F

F

o

o

r

r

m

m

a

a

t

t

i

i

o

o

n

n

e

e

t

t

é

é

v

v

o

o

l

l

u

u

t

t

i

i

o

o

n

n

d

d

e

e

s

s

c

c

o

o

m

m

p

p

o

o

s

s

é

é

s

s

i

i

n

n

t

t

e

e

r

r

m

m

é

é

t

t

a

a

l

l

l

l

i

i

q

q

u

u

e

e

s

s

à

à

l

l

’

’

i

i

n

n

t

t

e

e

r

r

f

f

a

a

c

c

e

e

S

S

o

o

u

u

d

d

u

u

r

r

e

e

(

(

S

S

b

b

-

-

S

S

n

n

)

)

/

/

S

S

u

u

b

b

s

s

t

t

r

r

a

a

t

t

(

(

A

A

g

g

,

,

C

C

u

u

e

e

t

t

N

N

i

i

)

)

Introduction ... 5

I. Les assemblages électroniques ... 6

I.1 Le procédé d’assemblage ... 7

I.2 Fiabilité des assemblages électroniques ... 8

I.3 Utilisation du plomb dans les soudures ... 9

II. Développement des soudures sans plomb ... 11

II.1 Interdiction du plomb ... 11

II.2 Choix des alliages sans plomb ... 11

III. Réactions chimiques à l’interface Soudure-Substrat ... 12

III.1 Sn pur ... 13

III.2 La soudure Sb-Sn ... 13

III.3 La soudure Sb-Sn/Ag ... 18

III.3.1 Réactions à l’interface Sn/Ag ... 18

III.3.2 Réactions à l’interface Sn-Sb/Ag ... 20

III.4 La soudure Sb-Sn/Cu ... 25

III.4.1 La réaction à l’interface Sn/Cu ... 25

III.4.2 La réaction à l’interface Sb-Sn/Cu ... 27

III.5 La soudure Sb-Sn/Ni ... 29

III.5.1 La réaction à l’interface Sn/Ni ... 29

III.5.2 La réaction à l’interface Sn-Sb/Ni ... 31

Conclusion ... 35

Formation et évolution des composés intermétalliques à l’interface Soudure (Sb-Sn)/ Substrat (Ag, Cu et Ni)

5

Introduction

L’industrie électronique connait actuellement un développement considérable dans des domaines très variés : transport, aéronautique, télécommunication…etc.

La course continue à la performance et à « toujours plus » de fonctions fait que ce développement s’est accompagné d’une évolution vers une miniaturisation et une intégration accrue des circuits électroniques. Cette miniaturisation répond à plusieurs conditions :

- Diminution du prix de revient, - Croissance de la fiabilité,

- Réponse aux exigences de plus en plus complexes des systèmes.

Mais la conception de tels assemblages est actuellement limitée par un problème crucial de fiabilité des sous-systèmes électroniques du à l’intégrité des liaisons composants/circuit imprimé. En effet, la grande différence du coefficient de dilatation thermique entre les composants électroniques et le circuit imprimé génère des contraintes d’origine thermomécaniques dans les sous-systèmes lorsque ceux-ci sont soumis à des variations de température. Les joints de soudure, qui assurent les connexions mécaniques, électriques et thermiques entre les composants et le circuit imprimé, concentrent alors la majorité de ces contraintes de part leurs caractéristiques physiques et métallurgiques. Ils représentent ainsi la zone de faiblesse des sous-systèmes électroniques. Ceci a pour conséquence de limiter la taille des composants et le haut niveau d’intégration.

Des alliages (binaires, ternaires et quaternaires) ont été développés dans l’objectif de limiter l’utilisation de la soudure classique Pb-Sn. Dans la première partie de ce chapitre, nous décrivons les assemblages électroniques et leurs procédés, et l’incitation au niveau mondial pour éliminer le plomb dans la formulation des métaux d’apport de soudage. Dans la deuxième partie de ce chapitre, nous nous intéresserons à l’étude bibliographique des réactions interfaciales entre la soudure Sb-Sn et différents substrat Ag, Cu, ou Ni. Pour cela, nous avons rassemblé les informations bibliographiques les plus récentes sur la soudure Sb-Sn, puis celles concernant l’effet de l’addition d’un troisième métal, argent, cuivre ou nickel comme substrat.

6

I. Les assemblages électroniques

Le soudage est une opération qui consiste à assembler des pièces métalliques, à l’aide d’un alliage d’apport à l’état liquide. Cet alliage d’apport présente une température de fusion inférieure à celle des pièces à réunir. La liaison alliage d’apport/pièces à assembler se fait par diffusion à l’interface, les pièces métalliques restant à l’état solide.

Les assemblages électroniques sont constitués de composants électroniques et/ou de boîtiers contenant ces composants, reportés sur des circuits imprimés (fig. I.1a). Ces composants sont assemblés sur le circuit imprimé par des interconnexions soudées de différentes natures (Fig. I.1b).

(a) (b)

Figure I.1 : Technologie d’assemblage des composants électroniques

Deux technologies d’assemblage sont utilisées industriellement : l’insertion des composants (composants piqués) et l’assemblage direct en surface (fig. I.2a et I.2b). Dans la première technologie, qui d’ailleurs est la plus ancienne, les broches des composants électroniques sont piquées dans le circuit imprimé alors que dans la seconde le boîtier est assemblé directement à la surface du circuit sur des pistes de report. Cette dernière technique devient prépondérante car elle permet le report de composants des deux côtés du circuit.

Formation et évolution des composés intermétalliques à l’interface Soudure (Sb-Sn)/ Substrat (Ag, Cu et Ni)

7

Figure I.2 : Technologie d’assemblage des composants électroniques : a) composant piqué ;

b) composant monté en surface.

Le joint de soudure assure, d’une part, la fixation mécanique du composant sur le circuit imprimé et d’autre part la connexion électrique entre les plots de connexion du composant et les zones de connexion correspondantes du circuit imprimé. Enfin, il assure un lien thermique en permettant un transfert de chaleur du composant vers le circuit imprimé.

I.1 Le procédé d’assemblage

Le processus de soudage se déroule en trois étapes (Fig. I.3) :

Etape 1 : Montée à la température de fusion de la soudure, pendant laquelle le flux (mélange d’acides organiques et de solvant) joue son rôle d’activateur et l’alliage mouille les surfaces en présence.

Etape 2 : Palier à la température de soudage. Etape 3 : Refroidissement.

8

Une vitesse contrôlée de montée en température est essentielle afin de ne pas détériorer les circuits par choc thermique et d’évaporer les espèces volatiles provenant du flux.

Le temps de maintien et la température du palier de soudage sont des paramètres critiques. En effet, de ces valeurs dépendent la qualité du mouillage et ainsi la force de liaison entre le joint de soudure et les pièces à assembler.

Enfin, la microstructure des joints de la soudure et par conséquent leurs propriétés mécaniques sont directement liées à la vitesse de refroidissement du joint [ 1 ].

I.2 Fiabilité des assemblages électroniques

L’industrie électronique est actuellement confrontée à un problème de fiabilité des joints de soudure entraînant la défaillance des assemblages électroniques.

Les origines de ces défaillances peuvent être multiples, mais les principaux paramètres auxquelles sont confrontés les joints de soudure, lors des conditions normales d’utilisation des assemblages électroniques, sont les fluctuations thermiques et à une moindre échelle les vibrations mécaniques. Ces fluctuations thermiques peuvent être d’origine interne, par exemple liées à l’échauffement cyclique des composants lors de cycles marche/arrêt, ou d’origine externe lors de variations de la température environnante (tableau I.1).

Tableau I.1 : Gammes des températures et nombre de cycles par an dans les assemblages électroniques en fonction de leur domaine d’application [1].

Application Tmin (°C) Tmax (°C) Nombre de cycles (par an) Grand publique 0 60 365 Informatique 15 60 1460 Aéronautique -55 95 3000 Télécommunication -40 85 365 Automobile (Compartiment moteur) -55 150 300 Aérospatiale -40 85 8760

Formation et évolution des composés intermétalliques à l’interface Soudure (Sb-Sn)/ Substrat (Ag, Cu et Ni)

9

Or, la grande différence du coefficient de dilatation thermique qui existe entre les trois éléments constituant l’assemblage électronique, à savoir le composant, le joint de soudure et le circuit imprimé, entraîne l’apparition de contraintes cycliques d’origine thermomécanique lorsque l’assemblage est soumis à des variations de température. Le joint de soudure étant beaucoup plus ductile que le reste de l’assemblage, la majorité des contraintes générées vont se concentrer à l’intérieur de celui-ci (Fig. I.4).

Figure I.4 : Représentation schématique d’un assemblage électronique lors d’une variation de température

Ces contraintes de nature cyclique vont progressivement entraîner l’apparition de fissures dans le joint de soudure. Ces fissures vont ensuite se propager pour conduire à la rupture catastrophique du joint de soudure, avec ses conséquences dommageables tant sur le plan électrique que sur le plan mécanique. Il en résulte la défaillance de l’assemblage électronique.

D’autres modes de défaillance peuvent cependant être observés. Ceux-ci sont liés : - A l’humidité : lorsque des fissures existent dans le joint de soudure, l’humidité va permettre à la corrosion de s’installer dans ces fissures ce qui aura tendance à les agrandir, - A la température : les températures élevées favorisent une fragilisation par croissance excessive d’intermétalliques à l’interface soudure/ circuit imprimé.

- Aux vibrations mécaniques : les assemblages électroniques sont soumis à différentes formes de vibrations en environnement réel. Celles-ci sont susceptibles d’endommager les joints de soudure.

I.3 Utilisation du plomb dans les soudures

Les alliages d’apport utilisés pour le soudage sont choisis pour leurs propriétés physiques et chimiques : ils doivent être métallurgiquement compatibles avec les finitions des plots des connexions du composant et le circuit imprimé. Ils doivent également mouiller correctement les surfaces à souder, c’est-à-dire avoir une bonne adhérence avec ces surfaces,

10

et enfin avoir une viscosité adaptée aux méthodes de soudage industriel

[2]

Les alliages généralement retenus depuis des siècles sont basés sur le système étain-plomb :

- Alliage eutectique Sn-26Pb.

- Alliage proche de l’eutectique Sn-28Pb.

Ces alliages qui composent la soudure contiennent un élément très toxique: le Plomb. Son ingestion à faible dose entraîne des troubles neurologiques ou des malformations à la naissance. A haute dose, le plomb provoque un empoisonnement de l’organisme (saturnisme). S’il est vrai que le risque de polluer l’eau potable est faible pour une basse température d’utilisation, il est par contre beaucoup plus important en industrie microélectronique ou les fabricants manipulent les alliages à des températures élevées et en quantités importantes.

Le plomb fait courir de nombreux dangers tant par sa mise en œuvre que lorsqu’il est rejeté avec des produits usagés. La répartition des principales utilisations du plomb est représentée sur la Figure I.5.

Formation et évolution des composés intermétalliques à l’interface Soudure (Sb-Sn)/ Substrat (Ag, Cu et Ni)

11

II. Développement des soudures sans plomb

II.1 Interdiction du plomb

Depuis 1er juillet 2006, la directive européenne RoHS (Restriction of Hazardous Substances) a interdit le plomb ainsi que d’autres substances toxiques dans les équipements électroniques. Le remplacement du plomb dans les alliages de soudure en industrie microélectronique est devenu donc l’objet d’un enjeu économique et stratégique. Les premiers résultats issus des nombreux programmes de recherches (Lead Free Solder Project initié en 1992, Cost Action 531 depuis 2002, ELFNET (Eurpean Lead Free Soldering Network) depuis 2004…) laissent apparaître quelques candidats prometteurs pour le remplacement des soudages au plomb.

II.2 Choix des alliages sans plomb

Les alliages que nous devons sélectionner doivent obéir aux critères suivants : 1. Des alliages sans plomb ou autres métaux nocifs.

2. Des alliages d’apport à point de fusion compatible avec les procédés de report de composants existants,

3. Des alliages d’apport qui ne soient pas beaucoup plus coûteux que les alliages étain – plomb.

4. Des alliages d’apport présentant de meilleures propriétés mécaniques ou à défauts les mêmes que l’alliage étain-plomb.

D’autre part, ces alliages doivent si possible être eutectiques et présenter une bonne fluidité.

Ces alliages doivent présenter une température de liquidus suffisamment basse pour que ni les composants, ni les cartes imprimées ne soient endommagés lors du soudage. En pratique, cette température doit être inférieure à 220°C. Mais ils doivent également présenter une température de solidus suffisamment élevée pour que les joints ne perdent pas leur tenue mécanique lors de leur utilisation. Des joints peuvent être soumis à des températures allant jusqu’à 150°C dans certaines applications.

L’intervalle de température liquidus / solidus, lorsqu’il ne s’agit pas d’alliages eutectiques, a également son importance. Ainsi un intervalle large peut entraîner, dans le cas d’un refroidissement rapide, des inhomogénéités de structure et de propriétés au sein de l’alliage. Des alliages eutectiques ou à intervalle étroit sont donc privilégiés.

12

D’autres caractéristiques sont également requises :

- Un bon mouillage de l’alliage sur les matériaux communément utilisés dans l’électronique (Cu, Au, Ni, …) sans utilisation de flux hautement agressifs,

- Une bonne résistance à l’oxydation et à la corrosion,

- Des possibilités d’approvisionnement suffisantes de ses éléments de base afin de répondre à la demande industrielle,

- Un coût compatible avec le marché de l’électronique.

-Les alliages à base d’étain sont privilégiés car l’étain interagit avec de nombreux

métaux en formant des liaisons métallurgiques fortes. Le rôle du joint de soudure étant d’assurer une liaison forte entre deux surfaces.

Parmi ces alliages à base d’étain, ceux contenant du cadmium, du thallium ou du

mercure sont exclus de part leur toxicité intrinsèque même s’ils présentent de nombreuses

propriétés intéressantes.

-Les alliages contenant du lithium ou du sodium sont exclus du fait de la réactivité

trop importante de ces éléments.

-Les alliages contenant des terres-rares sont également exclus compte tenu de la

disponibilité réduite de ces éléments.

-Enfin les alliages contenant du magnésium sont quant à eux écartés en raison de la volatilité du magnésium et du fait que sa vapeur est hautement agressive pour la plupart des autres matériaux.

Les systèmes binaires étudiés comme candidats potentiels au remplacement du système étain- plomb sont eutectiques : Sn-Bi, Sn-Zn, Sn-Sb, Sn-In, Sn-Au, Sn-Ag et Sn-Cu. Par ailleurs des alliages ternaires et même quaternaires ont été développés sur la base de combinaisons entre ces différents systèmes binaires. Sur la base des différentes études réalisées, plusieurs systèmes Sn-Zn-In, Sn-Zn-Sb, Sn-Ag-Cu, Sn-Ag-Bi, Sn-Ag-In, Sn-Bi-In et Sn-Bi-Sb ont été récemment présentés [2].

III.

Réactions chimiques à l’interface Soudure-Substrat

Une meilleure compréhension de la fiabilité de la soudure est conditionnée par un contrôle des réactions chimiques se produisant à l’interface entre la soudure et le substrat (dont les matériaux de base sont généralement Ag, Cu, Ni et Au. Ces réactions conduisent généralement à la formation des composés intermétalliques (CIM). Ces composés formés sont

Formation et évolution des composés intermétalliques à l’interface Soudure (Sb-Sn)/ Substrat (Ag, Cu et Ni)

13

généralement à base d’étain considéré comme l’élément majeur pour les soudures sans plomb (plus de 90% en Sn). Ceci suggère donc que les caractéristiques physiques, chimiques et mécaniques de la soudure sans plomb sont fortement influencées par les propriétés de l’étain pur.

III.1 Sn pur

L’élément de base d’un alliage pour soudure demeure l’étain, qui a un point de fusion relativement bas, 231°C, et possède une grande capacité à mouiller et à s’étaler sur une large gamme de substrats. L’étain à l’état solide existe sous deux formes à structures cristallographiques différentes : l’étain blanc (étain-, stable à la température ambiante avec la structure cristallographique quadratique centrée, et l’étain gris (étain-, cubique à faces centrées avec occupation d’un site tétraédrique sur deux par les atomes d’étain, thermodynamiquement stable au-dessous de 13°C.

La transformation étain- étain-quiporte le nom de «maladie de l’étain » ou « lèpre de l’étain » a lieu à des températures inférieures à 13°C, et conduit à une augmentation importante du volume ce qui entraine des fractures dans la structure de l’étain. Par conséquent, cette transformation constitue un problème pour les applications s’effectuant à des températures extrêmement basses. Lorsque l’étain- est exposé à des cycles thermiques répétés, une déformation plastique et d'éventuelles fissures peuvent se produire. Cet effet est observé pendant les faibles cycles thermiques allant de 30 à 75°C [3]. Ainsi, une fatigue thermique pourrait être provoquée dans l’étain ou dans les phases riches en étain des alliages pour soudure, sans toutefois qu’une pression mécanique externe soit imposée. Ceci laisse comprendre que l’utilisation de l’étain seul comme soudure est très limitée. L’addition, à l’étain, d’autres éléments a été reportée comme étant efficace pour réduire, voire éliminer cette transformation de phase, et par conséquent éviter le problème associé à la maladie de l’étain. En s’accordant aux travaux de Lewis [4], l’addition de quantités supérieures à 0.5 at.% en Sb, ou à 0,1 at.% en Bi est efficace pour l’élimination de ce phénomène. Le mécanisme permettant cette élimination demeure cependant inconnu.

III.2 La soudure Sb-Sn

[ 5,6,7,8,9,10 et 11],Le diagramme d’équilibre des phases du système Sb-Sn a été étudié depuis les années 70 par plusieurs chercheurs [5-11]. Tous ces auteurs ont montré que le diagramme des phases comporte les phases suivantes : la phase liquide, une phase riche en étain (Sn) (où la

14

Sb2Sn3, entre 242 et 324°C à xSb = 0,4, une solution solide stable dans le domaine de compositions 0,395 <xSn< 0,570 et une phase (Sb) riche en antimoine où la solubilité maximale de l’étain est xSn = 0,125 à 425°C (Fig. I.5).

Figure I.5 : diagramme d’équilibre des phases du système Sb-Sn [5].

En 1997, Vassiliev et al. [12] ont montré par des mesures de force électromotrice (f.e.m) et de diffraction des rayons X, la présence de quatre phases supplémentaires : β (SbSn), β’ (Sb13Sn12), β’’ (Sb3Sn2) et β’’’ (Sb2Sn) (Fig. I.6).

Formation et évolution des composés intermétalliques à l’interface Soudure (Sb-Sn)/ Substrat (Ag, Cu et Ni)

15

Figure I.6 : Diagramme d’équilibre des phases du système Sb-Sn selon Vassiliev et al. [12].

Le système Sb-Sn a une composition péritectique Sn-4,9Sb et une température péritectique relativement plus élevée (245°C) que celle de Pb-Sn (183°C). Cet alliage ne peut donc être un bon candidat pour remplacer la soudure eutectique Pb-Sn. Cependant, Sb0,049Sn0,951 peut remplacer les soudures riches en plomb telles que Pb0,916Sn0,084, Pb0,838Sn0,162 et Pb0,696Sn0,304 qui fondent à une température voisine de 280°C.

Dans le cadre de développement de nouveaux matériaux pour soudures sans plomb, Mathew et al. [13] ont montré que les alliages Sb-Sn ont des propriétés mécaniques supérieures à celles des alliages Pb-Sn. Cependant des études réalisées par Kerr et chawla [14], en 2004, ont montré que la microstructure des alliages Sb-Sn est largement différente de celle des alliages Pb-Sn. Ces auteurs [14] ont reporté qu’une microstructure lamellaire est souvent obtenue pour Pb-Sn, tandis que dans le cas des alliages Sb-Sn, un composé intermétallique SbSn précipite à l’intérieur de la phase βSn., ce qui conduit à une réduction de la qualité et la fiabilité de la soudure.

En 2009, El Daly et al [15] ont réalisé des études microstructurales et thermiques de l’alliage péritéctique Sn-4,9Sb. En utilisant la diffraction des rayons X et la DSC respectivement, ces auteurs ont montré que cet alliage est essentiellement composé de deux phases ; βSn et le composé intermétallique SbSn (Fig. I.7 et I.8).

16

Figure I.7 : La diffraction des rayons X de l’alliage Sn-4,9 Sb.

Formation et évolution des composés intermétalliques à l’interface Soudure (Sb-Sn)/ Substrat (Ag, Cu et Ni)

17

Les résultats d’analyse DSC (Fig. I.9) ont montré que les températures du solidus et du liquidus de cet alliage péritectique sont respectivement 240 et 248 °C.

Figure I.9 : Thermogramme DSC de l’alliage peritectique Sn-4,9 Sb.

Très récemment, en 2011, Kagisiz et al. [16] ont réalisé des mesures de conductivité thermique du composé solide Sb2Sn3 (Sn-41,1Sb) et du composé solide SbSn (Sn-7,8Sb) en fonction de la température. Ces résultats ont été comparés à ceux reportés antérieurement, en 1970, pour l’antimoine pur [17] et l’étain pur [18] (Fig. I.10). Les valeurs reportées expérimentalement par ces auteurs sont 35 W/m. K pour Sb2Sn3 et 45 W/m. K pour SbSn à la température peritectique 245°C.

18

Novakovic et al. [19], en 2011, ont déterminé expérimentalement la tension de surface de quelques alliages liquides Sb-Sn entre 900 et 1100K en comparaison avec les valeurs de Sb pur [20] et Sn pur [21]. Les résultats relatifs à ces auteurs montrent que la tension de surface varie linéairement avec la température (Fig. I.11).

Figure I.11 : Tension de surface de quelques alliages Sb-Sn à différentes températures.

La soudure Sb0,049Sn0,951 offre une bonne résistance et est également utilisée comme un moyen de protection contre la corrosion des plaques d’acier et assure une bonne conduction électrique [22]. La présence des couches de composés intermétalliques Sb2Sn3 et SbSn, favorise la formation des composés intermétalliques à l’interface soudure/substrat (Cu et Ni) pour assurer une bonne liaison métallurgique [23].

III.3 La soudure Sb-Sn/Ag

Dans la plupart des cas, lorsqu’on utilise une soudure riche en étain sur un substrat en argent, les composés intermétalliques qui se forment à l’interface substrat /soudure sont à base d’argent et d’étain. Une bonne connaissance des réactions à l’interface Sn/Ag nous semble être essentielle.

III.3.1 Réactions à l’interface Sn/Ag

L’argent est largement utilisé dans les industries électroniques, grâce à ses excellentes propriétés mécaniques et thermiques. Lesystème Ag-Sn est caractérisé par une composition eutectique de 96,2 at.% en Sn à une température de 221°C, et deux composés intermétalliques ξ (Ag4Sn) et ε (Ag3Sn) (Fig. I.12).

Formation et évolution des composés intermétalliques à l’interface Soudure (Sb-Sn)/ Substrat (Ag, Cu et Ni)

19

La solubilité maximale d’étain dans l’argent est 11,5 at.% en Sn à 724°C [24].

Figure I.12 : Diagramme d’équilibre des phases du système Ag-Sn [24].252627

Durant le processus du soudage, la dissolution de l’Argent (substrat) dans Sn liquide se fait rapidement. Lorsque la soudure (Sn) devient saturée en argent à l’interface Ag/Sn liquide d’une manière plus ou moins uniforme, des composés intermétalliques commencent à se former. Avant 1980, plusieurs études [25-27] ont montré que le seul composé intermétallique observé à l’interface est Ag3Sn de structure orthorhombique.

Des études plus récentes réalisées par Chen et al [28], Laurila et al. [29] et Gon et al. [30] ont confirmé l’existence d’un seul composé intermétallique Ag3Sn à l’interface Sn/Ag.

Bien que le diagramme d’équilibre des phases du système Ag-Sn (Fig. I.12) montre deux CIMs Ag3Sn et Ag4Sn, l’absence du composé Ag4Sn à l’interface Sn/Ag est probablement due selon ces auteurs [28-30] à des difficultés de nucléation.

20

III.3.2 Réactions à l’interface Sn-Sb/Ag

Plusieurs recherches récentes ont concerné les réactions à l’interface Sn-Sb/Ag, à différentes températures et à différentes compositions, en se basant sur les réactions à l’interface Sn/Ag.

Lee et al. [31] ont étudié la réaction à l’interface 2,9Sb/Ag, 4,9Sb/Ag, et Sn-6,8Sb/Ag à 260°C en fonction du temps. Les résultats micrographiques sur BEI ont montré la formation d’une couche fine du composé intermétallique Ag3Sn entre le substrat (Ag) et la soudure Sb-Sn pour les différentes compositions (Fig. I.13a-13c).

La figure I.13d montre que l’épaisseur de la couche Ag3Sn augmente en passant de 30 min à 180 min à la même température pour la soudure Sn-4,9Sb.

Figure I.13 : Clichés micrographiques après un temps de réaction de 30 min à 260°C à l’interface (a) Sn– 4,9 Sb/Ag (b) Sn–2,9 Sb/Ag (c) Sn–6,8 Sb/Ag, et à 260°C après un temps de réaction de 180 min de

Formation et évolution des composés intermétalliques à l’interface Soudure (Sb-Sn)/ Substrat (Ag, Cu et Ni)

21

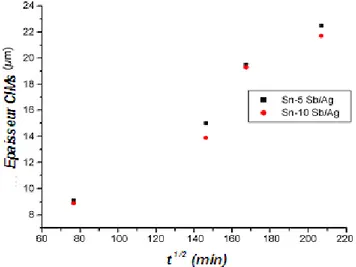

A différents temps de réaction, Lee et al. [31] ont montré que l’épaisseur moyenne de la couche du composé intermétallique pour les trois composés étudiés Sn-2,9 Sb/Ag, Sn-4,9 Sb/Ag, et Sn-6,8 Sb/Ag augmente de façon linéaire avec le temps (Fig. I.14).

Figure I.14 : Epaisseur de Ag3Sn en fonction du temps de la réaction à l’interface Sn-Sb/Ag à 260°C.

Lin et al. [32], en 2008, ont étudié les interfaces 4,9 Sb/Ag, 24,5 Sb/Ag, et Sn-39,4 Sb à 400°C après un temps de réaction de 60min. Les clichés micrographiques I.15a, I.15c et I.15e montrent un parfait accord avec les résultats antérieures, et que la seule phase qui se forme à l’interface Sn-XSb/Ag est bien Ag3Sn (ε).

Les figures I.15b, I.15d et I.15f correspondants à l’agrandissement des micrographes I.15a, I.15c et I.15e respectivement montrent clairement que la phase (Sn) est présente dans la soudure liquide. Ces auteurs ont noté la présence d’une seconde phase SbSn uniquement dans le cas des compositions Sn-24,5 Sb et Sn-39,4 Sb (Fig. I.15d et I.15f).

22

Figure I.15 : Clichés micrographiques à 400°C après un temps de réaction de 60 min des interfaces (a) Sn-4,9 Sb/Ag (c) Sn-24,5 Sb/Ag; (e) Sn-39,4 Sb/Ag.

Agrandissement des micrographies à 400°C après un temps de réaction de 60 min des interfaces (b) Sn-4,9 Sb/Ag (d) Sn-24,5 Sb/Ag; (f) Sn-39,4 Sb/Ag.

Formation et évolution des composés intermétalliques à l’interface Soudure (Sb-Sn)/ Substrat (Ag, Cu et Ni)

23

D’autre part les mêmes résultats ont été obtenus par ces auteurs, en baissant la température expérimentale à 150°C et en augmentant le temps de la réaction à 21 jours (Fig. I.16).

Figure I.16 : Clichés micrographiques de Sn-Sb/Ag à différentes teneur en Sb à 150°C pendant un temps de réaction de 21 jours (a) Sn-4,9 Sb/Ag (b) Sn-24,5 Sb/Ag; (c) Sn-39,4 Sb/Ag.

Chen et al. [33] ont également étudié l’interface Sn-5Sb/Ag à 200°C pendant 15 jours ; et l’interface Sn-10Sb/Ag à la même température pendant 4 jours. Un seul composé intermétallique a été formé (Ag3Sn). D’autre part, ces auteurs ont noté la présence d’un composé Sn3Sb2 dans la soudure pour les deux alliages étudiés (Fig. I.17).

24

Figure I.17 : Clichés micrographiques des réactions interfaciales à 200°C (a) Sn-5Sb/Ag pendant 15 jours (b) Sn-10Sb/Ag pendant 4 jours.

En gardant la Température constante à 200°C et en faisant varier le temps de la réaction, Chen et al. [33] ont reporté une croissance remarquable de l’épaisseur de la couche du composé intermétallique Ag3Sn à l’interface avec le temps de la réaction (Fig. I.18).

Formation et évolution des composés intermétalliques à l’interface Soudure (Sb-Sn)/ Substrat (Ag, Cu et Ni)

25

Les analyses EPMA présentées par Lee et al. [31], Lin et al. [32] et Chen et al. [33] ont révélé que le composé intermétallique Ag3Sn était le seul composé formé à l’interface soudure/substrat. Ces auteurs ont également reporté que l’épaisseur de la couche Ag3Sn diminue lorsque la teneur de la soudure en Sb augmente.

Très récemment en 2011, El-Daly et al. [34] ont reporté que l’addition d’une faible quantité d’argent à la soudure Sn-4,9 Sb améliore ses propriétés mécaniques.

III.4 La soudure Sb-Sn/Cu

III.4.1 La réaction à l’interface Sn/Cu

Le cuivre est le métal conducteur le plus couramment utilisé en contact avec les soudures grâce à ses bonnes caractéristiques de soudage. Lesystème Cu-Sn est caractérisé par une série de réactions péritectiques dans la région riche en cuivre et plusieurs phases intermédiaires existent dans ce système [24] (fig. I.19).

26

aboutir à la formation des couches Cu3Sn () et Cu6Sn5 () à une température expérimentale inférieure à 350°C [35,36].

En général, aux températures typiques du processus de soudage, au-dessous de 260°C, Cu6Sn5 () est la première phase qui se forme à l’interface Sn/Cu. La première étape de la réaction est la dissolution du cuivre dans la soudure liquide, jusqu’à ce que la soudure devienne saturée en cuivre à l’interface Cu/Sn. Lorsque le cuivre vient en contact avec l’étain fondu, il commence à s’ydissoudre rapidement [25,26].

Initialement, la dissolution est un processus non-équilibré et, localement, une très haute concentration de cuivre peut être réalisée au voisinage proche de l’interface Cu/liquide. Cependant, la composition du liquide à l’interface tend à passer immédiatement à l’état métastable, parce que les atomes en excès de cuivre vont se déposer à la surface du cuivre. Néanmoins, comme il y a une grande force motrice pour la réaction chimique entre les atomes de Cu et Sn à la composition métastable, les cristaux de Cu6Sn5 peuvent se former très rapidement par nucléation hétérogène et croissent à l’interface Cu/liquide [37]. Cette formation rapide de Cu6Sn5 a été observée expérimentalement par R.Gagliano et al. [38].

L’épaisseur finale et la morphologie des couches de réaction sont déterminées essentiellement par la vitesse de dissolution de Cu dans le liquide et la réaction chimique entre l’étain et le cuivre, et en second lieu, par la diffusion du cuivre dans l’étain liquide. Thermodynamiquement (Fig. I.19), il doit y avoir aussi la formation d’une couche de Cu3Sn entre le cuivre et Cu6Sn5. Cette couche a été observée expérimentalement, même pour un court temps de soudage [39]. Cependant, l’épaisseur de la couche de Cu3Sn est beaucoup plus fine que celle de Cu6Sn5: sa formation nécessite souvent un temps de contact plus important.

Durant le processus de soudage, l’alliage pour soudure réagit avec le substrat pour former des composés intermétalliques qui sont désirables pour réaliser un bon lien métallurgique. Ces composés jouent un rôle capital dans la fiabilité des joints de soudure dans l’industrie microélectronique puisqu’ils assurent la continuité électronique, thermique et mécanique des assemblages électroniques [29,40]. La formation des couches de composés intermétalliques fines, continues et uniformes entre la soudure et le substrat, est donc une condition essentielle pour la réalisation d’un bon point de soudure. Cependant, à cause de leur nature fragile et leur tendance à générer des défauts structuraux, les couches de composés intermétalliques très épaisses, formées à l’interface soudure/substrat, peuvent dégrader l’intégrité de l’interface conduisant aussi à une faible fiabilité des appareils électroniques [29].

Formation et évolution des composés intermétalliques à l’interface Soudure (Sb-Sn)/ Substrat (Ag, Cu et Ni)

27

Donc la microstructure de la soudure et la taille de ces composés intermétalliques peuvent être à l’origine de la fragilité mécanique de la soudure. En augmentant le temps de vieillissement de la soudure, des fractures apparaissent dans différents endroits de la soudure [41,42].

Toutefois, si la température est proche de la température ambiante, la transformation ne se produit pas dans un délai raisonnable, en raison des contraintes cinétiques.

III.4.2 La réaction à l’interface Sb-Sn/Cu

En 2008, Chen et al. [33] ont étudié les réactions interfaciales de 5Sb/Cu et Sn-10Sb/Cu à 250°C à différent temps de réaction. Ces auteurs ont reporté la formation d’une couche fine du composé intermétallique Cu3Sn adjacente au substrat de cuivre contenant 1,2 at.% en Sb, et une autre couche de Cu6Sn5 contenant 0,6 at.% en Sb (Fig. I.20).

Figure I.20 :(a) Cliché micrographique de l’interface Sn-5Sb/Cu à 250°C pendant 3 heures.

(b) Cliché micrographique de l’interface Sn-10Sb/Cu à 250°C pendant 2 heures.434445 Toutefois, pour des durées ne dépassant pas 30 min, ces auteurs n’ont reporté que la formation du Cu6Sn5.

En fixant la température et en variant le temps de la réaction, Chen et al. [33] ont montré que l’épaisseur des couches Cu3Sn et Cu6Sn5 augmente linéairement avec le temps de

28

la réaction (Fig. I.21), cette observation est en bon accord avec des résultats antérieurs [43-45] à l’interface Sn-Sb/Cu, et similaire aux réactions produites à l’interface Sn/Cu [46].

Figure I.21 : Epaisseur de Cu3Sn en fonction du temps de la réaction à l’interface Sn-Sb/Cu à 250°C.

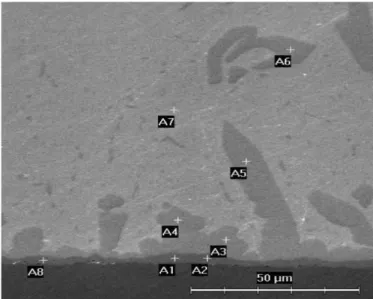

Très récemment, en 2011, Sebo et al. [47] ont réalisé une série des études sur la microstructure à l’interface Sn-5Sb/Cu à 350°C pour un temps de réaction de 30 min. Leurs résultats montrent également l’existence des 2 composés intermétalliques Cu3Sn et Cu6Sn5, et deux autres phases Sn(Sb) et SbSn localisées dans la soudure (Fig. I.22). Les différentes compositions sont présentées dans le tableau I.2.

Figure I.22 : Microstructure à l’interface entre le substrat de Cu et la soudure Sn-5Sb à 350°C pendant 30 min.

Formation et évolution des composés intermétalliques à l’interface Soudure (Sb-Sn)/ Substrat (Ag, Cu et Ni)

29

Tableau I.2 : Compositions des différentes phases à l’interface Sn-5Sb/Cu à 350°C.

L’épaisseur de la couche de Cu3Sn à l’interface entre le substrat de cuivre et la soudure Sn-5Sb est de 3,61± 0,08 µm. En utilisant d’autres soudures contenant 1,8 et 3,7 at.% en Cu (tableau I.3), Sebo et al. [47] ont reporté une diminution de l’épaisseur du Cu3Sn en augmentant la teneur en Cu dans la soudure, ceci est expliqué par une lente dissolution de la soudure Sn-Sb dans le substrat de cuivre.

Tableau I.3 : Epaisseur moyenne de Cu3Sn à différentes interfaces

Soudure at.% en Cu dans

la soudure Epaisseur de la couche Cu3Sn en µm Sn-5Sb 0 3,61±0,08 90,8Sn-7,4Sb 1.8 3,50±0,08 76Sn-20,2Sb 3.7 2,83±0,08

III.5 La soudure Sb-Sn/Ni

III.5.1 La réaction à l’interface Sn/Ni

Le nickel et les alliages à base du nickel sont souvent considérés comme une excellente alternative aux substrats à base de cuivre. La vitesse de dissolution du nickel dans les soudures à base d’étain est très lente à la température de soudage, et par conséquent des couches intermétalliques très fines sont généralement observées entre le nickel et les soudures à base d’étain [48,49] Points Cu Sn Sb A1 78,8 18,4 2,8 A2 75,8 22,5 1,9 A3 46,7 46,6 6,7 A4 52,7 45,8 1,5 A5 54.0 40,8 5,2 A6 48,6 46,7 4,7 A7 4,3 84,0 11,7 A8 75,7 20,5 3,7

![Figure II.1 : Diagramme d’équilibre des phases du système Co-Sb calculé [12], et comparé aux résultats expérimentaux [1-6, 9-11]](https://thumb-eu.123doks.com/thumbv2/123doknet/2197219.12126/51.892.178.718.466.917/figure-diagramme-equilibre-systeme-calcule-compare-resultats-experimentaux.webp)

![Figure II.2 : Diagramme d’équilibre des phases du système Co-Sb calculé [13].](https://thumb-eu.123doks.com/thumbv2/123doknet/2197219.12126/52.892.180.720.104.559/figure-ii-diagramme-equilibre-phases-systeme-co-calcule.webp)

![Figure II. 15 : Enthalpies intégrales du mélange des alliages liquides Sb-Sn calculées [48] et comparées aux résultats expérimentaux [43, 45, 46]](https://thumb-eu.123doks.com/thumbv2/123doknet/2197219.12126/63.892.218.681.298.594/enthalpies-integrales-melange-alliages-calculees-comparees-resultats-experimentaux.webp)

![Figure II. 25: Comparaison entre les enthalpies du mélange des alliages liquide Ni-Sn calculées [99] et mesurées [93-95]](https://thumb-eu.123doks.com/thumbv2/123doknet/2197219.12126/72.892.281.669.657.1066/figure-comparaison-enthalpies-melange-alliages-liquide-calculees-mesurees.webp)

![Figure II. 26 : Enthalpie intégrale du mélange des alliages Ni-Sn liquides : valeurs mesurées [48, 93-96] et calculées [100]](https://thumb-eu.123doks.com/thumbv2/123doknet/2197219.12126/73.892.195.693.204.543/figure-enthalpie-integrale-melange-alliages-liquides-mesurees-calculees.webp)

![Figure II. 27 :Enthalpies partielles de Sb dans les alliages Ni-Sb-Sn selon les sections (a) Ni 3 Sn-Sb , (b) Ni 3 Sn 2 -Sb [102]](https://thumb-eu.123doks.com/thumbv2/123doknet/2197219.12126/74.892.265.625.179.814/figure-enthalpies-partielles-dans-les-alliages-selon-sections.webp)