pour obtenir le grade de

DOCTEUR DE L’UNIVERSITÉ DE POITIERS

Faculté des Sciences Fondamentales et Appliquées(Diplôme National – Arrêté du 7 août 2006)

École Doctorale des Sciences pour l’Ingénieur

Secteur de Recherche : Génie Mécanique, Productique et Transportsprésentée par

Houssein ABBOUCHI

_______________

Etude de la fatigue de contact de roulement.

Approche expérimentale dans un matériau fragile

et modélisation numérique

_______________

Directeur de Thèse : Bernard VILLECHAISE Codirecteur de Thèse : Arthur FRANCISCO

Soutenue le 11 décembre 2008 devant la commission d’examen

J. FRENE Professeur Emérite, Université de Poitiers (Président ) M. C. BAIETTO Directeur de Recherche, CNRS - INSA de Lyon (Rapporteur) M. PASCOVICI Professeur, Université Polytehnica, Bucarest (Rapporteur)

D. NELIAS Professeur, INSA de Lyon

J. ABSI Professeur, Université de Limoges

T. ZEGHLOUL Maître de Conférences, Université de Poitiers B. VILLECHAISE Professeur, Université de Poitiers

A. FRANCISCO Maître de Conférences, Université de Poitiers _______________

Cette étude a été réalisée dans le Laboratoire de Mécanique des Solides (Unité Mixte de Recherche CNRS n° 6610) de l’Université de Poitiers, dirigé par Monsieur le Professeur Olivier BONNEAU. Je tiens à le remercier pour m’avoir accueilli au sein du laboratoire.

Je remercie vivement Monsieur Bernard VILLECHAISE, Professeur à l’Université de Poitiers et Monsieur Arthur FRANCISCO, Maître de Conférences, à l’Université de Poitiers, pour leur patience pendant les trois années de ma thèse. Leurs conseils, leur disponibilité ainsi que leur soutien moral ont été une aide précieuse durant l’étude et surtout durant la réalisation de ce mémoire.

Je suis extrêmement sensible à l’honneur que me font Madame Marie-Christine BAIETTO, Directeur de Recherche au CNRS à l’INSA de Lyon et Monsieur Mircea PASCOVICI Professeur à l’Université ‘Politehnica’ de Bucarest, en acceptant d’être rapporteurs de cette étude et de faire partie du jury de cette thèse.

Je suis également très reconnaissant à Monsieur Jean FRENE, Professeur Emérite à l’Université de Poitiers pour l’intérêt qu’il porte à ce travail en acceptant de faire partie du jury de cette thèse.

J’adresse mes vifs remerciements à Monsieur Daniel NELIAS, Professeur à l’INSA de Lyon, et Monsieur Joseph ABSI, Professeur de l’Université de Limoges pour l’intérêt qu’ils ont manifesté pour ce travail de thèse en acceptant de faire partie du jury.

Je voudrais remercier tout spécialement Monsieur Thami ZEGHLOUL, Maître de Conférences, à l’Université de Poitiers, pour avoir accepté d’examiner ce travail et de faire partie du jury de ma thèse.

Il m’est très agréable de remercier d’une part tous les membres du L.M.S et d’autre part tous les membres de l’IUT d’Angoulême pour l’amitié qu’ils m’ont manifestée et pour la contribution que chacun d’eux a pu m’apporter.

Finalement un grand merci à Mo (mon frère) qui m’a encouragé pendant toutes mes études, à mes chers amis de DEA Tarek, Samir et Mihai, au Pauvre Abdel qui a partagé avec moi le bureau, et à Hélène qui m’a supporté et m’a soutenu jusqu’au bout.

A Salma (ma mère)………

A Mahmoud (mon père)………..

___________________________________________________________________________ 7

Table des matières

TABLE DES MATIÈRES ... 7

TABLE DES FIGURES... 11

LISTE DES TABLEAUX ... 17

NOMENCLATURES... 19

INTRODUCTION GÉNÉRALE ... 23

CHAPITRE I :ETUDE BIBLIOGRAPHIQUE ... 25

1.1 INTRODUCTION À LA FATIGUE DE CONTACT DE ROULEMENT... 25

1.2 PRÉSENTATION GÉNÉRALE... 26

1.2.1 Contact normal de solides élastiques : théorie de Hertz ... 26

1.2.1.1 Cas du contact ponctuel [Joh85] ... 27

1.2.1.2 Cas du contact linéique [Joh85] ... 28

1.2.2 Loi de frottement ... 29

1.2.3 Force tangentielle et glissement... 30

1.2.3.1 Contact cylindre-plan (2D) / adhérence totale [Joh85] ... 30

1.2.3.2 Contact cylindre-plan (2D) / adhérence partielle [Joh85] ... 31

1.2.4 Contact de roulement de corps élastiques [Joh85] [AC05] ... 31

1.2.5 Fatigue [BB97] [FPZ93] ... 33

1.2.5.1 Généralités... 33

1.2.5.2 Les étapes de l’endommagement par fatigue ... 35

1.2.5.3 Critères d’initiation (ou amorçage) de fissures ... 35

1.2.6 Mécanique élastique linéaire de la rupture ... 36

1.2.6.1 La rupture [BUI78]... 36

1.2.6.2 Les modes élémentaires de fissuration... 37

1.2.6.3 Facteur d’intensité de Contrainte [FIC] K [Eng90] ... 37

1.3 APPROCHE MÉCANIQUE DU PHÉNOMÈNE RCF ... 39

1.4 ETUDES NUMÉRIQUES EN RCF ... 40

1.4.1 Principales études d’une fissure débouchante en RCF... 40

1.4.2 Propagation et branchement d’une fissure débouchant ... 46

1.5 ETUDES EXPÉRIMENTALES EN RCF ... 49

1.5.1 Etudes de RCF dans des matériaux polymères ... 50

1.5.2 Etudes de RCF à sec... 51

1.5.3 Effet de la force tangentielle et de la rugosité ... 52

1.5.4 Effet du mésalignement ... 55

1.5.5 Divers ... 55

1.6 RCF DANS LE DOMAINE FERROVIAIRE... 58

1.7 ETUDE COMPARATIVE DES BANCS D’ESSAIS... 61

1.8 CONCLUSION... 64

CHAPITRE II : DISPOSITIFS EXPÉRIMENTAUX... 67

2.1. INTRODUCTION... 67

2.2. PRÉSENTATION DU BANC D’ESSAIS... 67

___________________________________________________________________________ 8

2.2.2. Acquisition des signaux et surveillance ... 71

2.3. CARACTÉRISTIQUES DES GALETS... 72

2.3.1. Caractéristiques physiques ... 72

2.3.2. Caractéristiques géométriques... 72

2.4. DISPOSITIF DE VISUALISATION DES FISSURES... 73

2.4.1. Montage de visualisation ... 74

2.4.2. Source de lumière... 75

2.4.3. Estimation de l’erreur de mesure... 76

2.5. CONTRÔLE D’ÉTAT DE SURFACE... 78

2.6. PROTOCOLE D’ESSAIS... 80

2.7. CONCLUSION... 82

CHAPITRE III : EXPLOITATION EXPÉRIMENTALE ... 83

3.1 INTRODUCTION... 83

3.2 LES ACQUIS DES TRAVAUX PRÉCÉDENTS... 83

3.3 INFLUENCE DE LA POSITION ‘MENÉ’ / ‘MENANT’ ... 85

3.4 TEST DE REPRODUCTIBILITÉ... 88

3.5 EXPLOITATION GÉNÉRALE D’UN ESSAI... 92

3.5.1 Evolution de la densité de fissures ... 93

3.5.2 Evolution en surface... 94

3.5.3 Evolution en profondeur... 95

3.6 ETUDE DE L’EFFET DE CHARGE NORMALE... 95

3.6.1 Evolution en surface... 96

3.6.2 Evolution en profondeur... 97

3.6.3 Etat de surface... 98

3.7 ETUDE DE L’EFFET DE LA FORCE TANGENTIELLE. ... 99

3.7.1 Evolution en surface... 100

3.7.2 Evolution en profondeur... 101

3.7.3 Etat de surface... 103

3.8 TAUX DE GLISSEMENT... 104

3.9 DÉTERMINATION DE LA FORME TRIDIMENSIONNELLE DES FISSURES... 105

3.10 COMPARAISON PHÉNOMÉNOLOGIQUE AVEC DES RÉSULTATS PRÉCÉDENTS... 109

3.11 ETUDE INTRODUCTIVE DE L’EFFET D’UN LUBRIFIANT... 111

3.12 CONCLUSION... 118

CHAPITRE IV : SIMULATION NUMERIQUE ... 121

4.1 INTRODUCTION... 121 4.2 LES PLANS D’EXPÉRIENCES [JAC00] [JAC97] ... 122 4.2.1 Introduction ... 122 4.2.2 Principes de base ... 122 4.2.2.1 L’espace expérimental... 123 4.2.2.2 La modélisation mathématique ... 125 4.2.2.3 Modèle de l’expérimentateur ... 125 4.2.2.4 Système d’équations... 126

4.2.3 Choix du plan d’expériences ... 127

4.2.4 Application. ... 127

4.2.4.1 Expérience ‘type’ ... 127

4.2.4.2 Choix des grandeurs d’intérêt ... 128

4.2.4.3 Choix des facteurs. ... 128

___________________________________________________________________________ 9

4.3.1 Introduction ... 130

4.3.2 Types de corps de contact ... 130

4.3.3 Mouvement de corps rigide ... 131

4.3.4 Détection de contact... 131

4.3.5 Modélisation de frottement... 133

4.3.6 Contact ‘Rigide – Déformable’ ... 134

4.4 CINÉMATIQUE DE CONTACT... 137

4.5 MODÈLE NUMÉRIQUE... 138

4.6 DISCRÉTISATION TEMPORELLE. ... 139

4.7 DISCRÉTISATION SPATIALE... 140

4.7.1 Effet de ‘y’ observation ... 144

4.7.2 Effet de type d’éléments... 145

4.7.3 Effet de la taille des éléments. ... 147

4.7.4 Effet (influence) de la modélisation du haut de la fissure... 150

4.8 CONCLUSION... 153

CHAPITRE V : ANALYSE ET SYNTHESE... 155

5.1 INTRODUCTION... 155

5.2 RÉSULTATS NUMÉRIQUES. EXEMPLES TYPIQUES DE CHAMPS DE CONTRAINTES... 156

5.2.1 Modèle sans fissures... 156

5.2.2 Modèle avec fissures ... 157

5.3 RÉSULTATS DES PLANS D’EXPÉRIENCES... 159

5.3.1 Grandeurs d’intérêt... 160

5.3.2 Qualité des modèles issus des plans d’expériences ... 163

5.3.3 Effets des facteurs sur les valeurs d’intérêts. ... 165

5.3.3.1 Le maximum de contrainte Sxx et sa position ... 166

5.3.3.2 L’amplitude et le niveau de Sxx... 169

5.3.3.3 Taux de glissement... 170

5.3.3.4 Remarques sur les plans d’expériences ... 171

5.4 MODÈLE NUMÉRIQUE / RÉSULTATS EXPÉRIMENTAUX... 171

5.4.1 Avantage du galet menant sur le galet mené... 171

5.4.2 Pas régulier entre les fissures. ... 172

5.5 CONCLUSION... 174

CONCLUSION GÉNÉRALE ... 177

BIBLIOGRAPHIE ... 181

ANNEXE I ... 187

___________________________________________________________________________ 11

Table des figures

Chapitre I

FIGURE 1. 1: EXEMPLES D'AVARIES DU TYPE RCF ... 25

FIGURE 1. 2: SCHEMA REPRESENTATIF DES AXES PRINCIPAUX DE LA RCF... 26

FIGURE 1. 3: CONTACT PONCTUEL... 27

FIGURE 1. 4: CONTACT LINEIQUE... 29

FIGURE 1. 5: A) CONTACT CYLINDRE/PLAN, B) DISTRIBUTION DE LA CONTRAINTE TANGENTIELLE, 30 FIGURE 1. 6: DISTRIBUTION DE CONTRAINTE TANGENTIELLE DANS LE CAS DE CONTACT DE ROULEMENT... 32

FIGURE 1. 7: CHANGEMENT DE DISTRIBUTION DE LA CONTRAINTE TANGENTIELLE PENDANT LE PASSAGE D'UN CONTACT STATIQUE A UN CONTACT ROULANT... 33

FIGURE 1. 8: PARAMETRES DE CHARGEMENT CYCLIQUE... 33

FIGURE 1. 9: COURBE DE WÖHLER, A GAUCHE ASPECT STATISTIQUE, A DROITE LES TROIS ZONES DE FATIGUE... 34

FIGURE 1. 10: ZONES DE FATIGUE... 35

FIGURE 1. 11: REPRESENTATION D’UNE DISCONTINUITE... 37

FIGURE 1. 12: LES TROIS MODES PRINCIPAUX DE RUPTURE... 37

FIGURE 1. 13: SCHEMA REPRESENTATIF POUR UNE FISSURE... 38

FIGURE 1. 14: SCHEMA REPRESENTATIF DU PHENOMENE DE RCF... 39

FIGURE 1. 15: MODELE 2D DE KEER ET BRYANT POUR UNE ROUE FISSUREE... 40

FIGURE 1. 16: A) MODELE 3D DE KANETA, CONTACT DEMI-SPHERE. B) 4 POSSIBILITES POUR LA FISSURE DANS LE CONTACT... 41

FIGURE 1. 17: PRESENTATION DE L’EFFET DE PENETRATION POUR LE CAS F=0.1 ET E/C=-1 (MAILLE BLANCHE=FISSURE OUVERTE, MAILLE NOIRE =FISSURE FERMEE) ... 41

FIGURE 1. 18: PRESENTATION DE L’EFFET DE PIEGEAGE POUR F=-0.1 ET A/C=1 (MAILLE BLANCHE=FISSURE OUVERTE, MAILLE NOIRE =FISSURE FERMEE)... 42

FIGURE 1. 19: SCHEMA REPRESENTATIF DU CYCLE OUVERTURE, FERMETURE ET GLISSEMENT DES LEVRES DE FISSURES PENDANT LE PASSAGE DE CHARGEMENT A) SANS PRESSION SUR LES LEVRES, B) AVEC PRESSION. ... 42

FIGURE 1. 20: PRESENTATION DE PRESSION DE LUBRIFIANT SUR LES LEVRES DE LA FISSURE (MODELE BOWER) ... 43

FIGURE 1. 21: SCHEMA REPRESENTATIF DU CYCLE OUVERTURE, FERMETURE ET GLISSEMENT DES LEVRES DE DEUX FISSURES PENDANT LE PASSAGE DU CHARGEMENT... 44

FIGURE 1. 22: PRESSION DANS LA FISSURE DANS LE CAS DE ROULEMENT PUR... 45

FIGURE 1. 23: PRESSION DANS LA FISSURE DANS LE CAS DE ROULEMENT AVEC GLISSEMENT... 45

FIGURE 1. 24: SCHEMATIQUE DE PROPAGATION D’UNE FISSURE EN SURFACE (HAUT) ET EN PROFONDEUR (BAS) ... 46

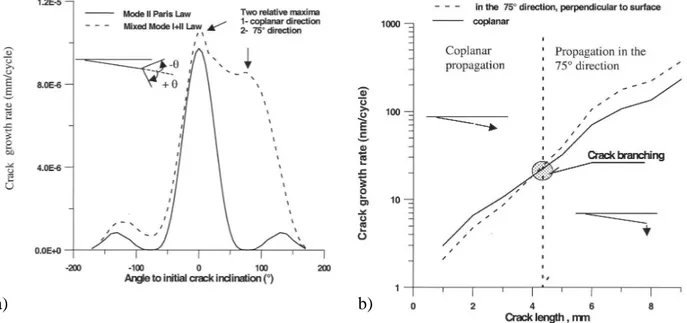

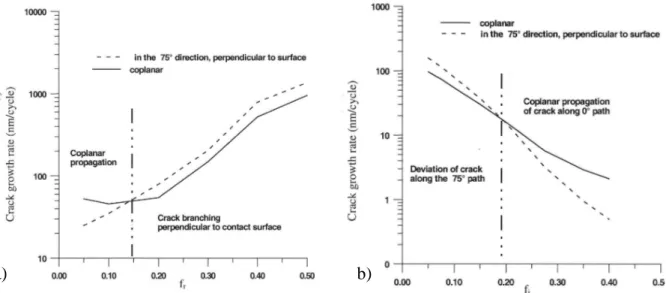

FIGURE 1. 25: VITESSE DE PROPAGATION EN FONCTION DE –A) ANGLE DE BRANCHEMENT –B) LONGUEUR DE LA FISSURE. ... 47

FIGURE1. 26: VITESSE DE PROPAGATION EN FONCTION DE –A) COEFFICIENT DE FROTTEMENT DANS LE CONTACT fr –B) COEFFICIENT DE FROTTEMENT INTER-LEVRES f ... 48 i FIGURE 1. 27: SCHEMA REPRESENTATIF DE L’APPARITION ET EVOLUTION DE FISSURES A SEC ET AVEC LUBRIFIANT... 48

FIGURE 1. 28: SCHEMA REPRESENTATIF DU BRANCHEMENT DE MULTI-FISSURES. ... 49

___________________________________________________________________________ 12

FIGURE 1. 30: FORME DE PRE-FISSURES USINEES DANS DES GALETS TRANSPARENTS... 50

FIGURE 1. 31 TROIS CATEGORIES D’EVOLUTIONS DES FISSURES ARTIFICIELLES... 50

FIGURE 1. 32: EVOLUTION D’UN TROU DANS UN DISQUE POLYMERE... 51

FIGURE 1. 33: USURES DU DISQUE MENANT (ROUE) ET DU DISQUE MENE (RAIL) EN FONCTION DU NOMBRE DE CYCLES... 51

FIGURE 1. 34: ORGANIGRAMME DE COMPETITIVITE ENTRE USURE ET RCF. ... 52

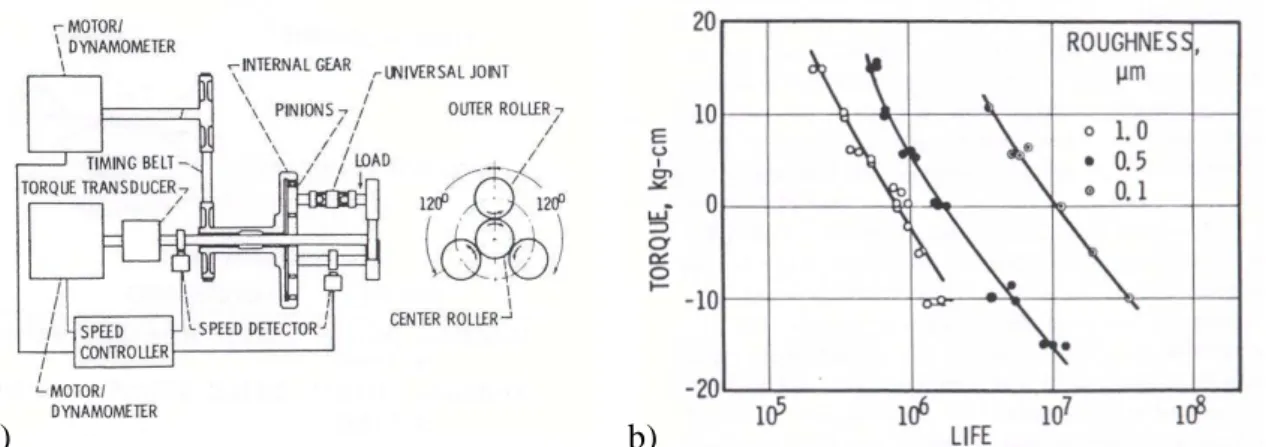

FIGURE 1. 35: ILLUSTRATION DES BANCS D’ESSAIS UTILISES PAR MURO ET AL. ... 52

FIGURE 1. 36: PROPAGATION DE FISSURES EN PROFONDEUR EN FONCTION DE LA DIRECTION DE LA FORCE TANGENTIELLE... 53

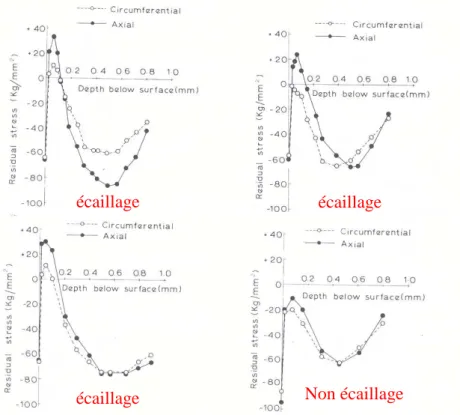

FIGURE 1. 37:RELATION ENTRE LES CONTRAINTES RESIDUELLES DE TRACTION ET L’ECAILLAGE (MURO) ... 53

FIGURE 1. 38: UN ECAILLAGE (A GAUCHE) ET UN SCHEMA REPRESENTATIF POUR SA PRODUCTION (A DROITE) ... 54

FIGURE 1. 39: A)ILLUSTRATION DU BANC D’ESSAI (SODA), B) DUREE DE VIE DES DISQUES EN FONCTION DE LA FORCE TANGENTIELLE ET DE LA RUGOSITE... 54

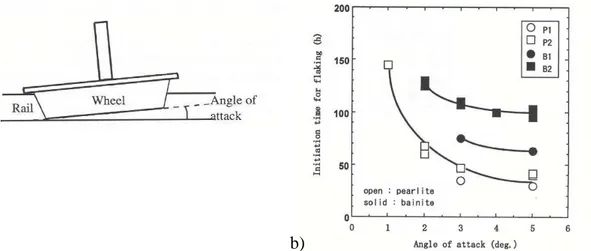

FIGURE 1. 40: A) ANGLE DE MESALIGNEMENT, B) TEMPS D’INITIATION D’ECAILLAGE EN FONCTION DE L’ANGLE DE MESALIGNEMENT. ... 55

FIGURE 1. 41: A) ILLUSTRATION DU BANC D’ESSAIS (ZHAO), B) APPARITION DES FISSURES SECONDAIRES... 56

FIGURE 1. 42: UNE FISSURE EN SURFACE ET EN PROFONDEUR... 57

FIGURE 1. 43: MULTI-FISSURES EN SURFACE ET EN PROFONDEUR. ... 58

FIGURE 1. 44: CRIQUES DU CHAMPIGNON DE RAIL DE TRAMWAY DE BUCAREST... 59

FIGURE 1. 45: CRIQUES DU CHAMPIGNON EN SURFACE... 59

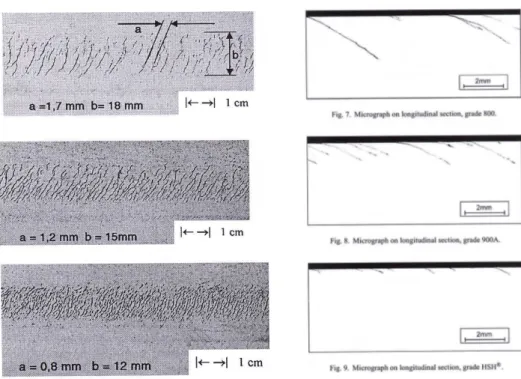

FIGURE 1. 46: COUPE METALLURGIQUE POUR LES CRIQUES DU CHAMPIGNON, VUE EN PROFONDEUR. ... 60

FIGURE 1. 47: FISSURES DU RAIL, EN SURFACE ET EN PROFONDEURS, POUR DIFFERENTES NUANCES D’ACIERS... 60

Chapitre II FIGURE 2. 1: CINEMATIQUE DU CONTACT D’UNE ROUE DURANT L’ACCELERATION ET LE FREINAGE. ... 68

FIGURE 2. 2: SCHEMA DU BANC D’ESSAIS. A- FACE AVANT B- FACE ARRIERE... 68

FIGURE 2. 3: FONCTIONS CINEMATIQUES DU BANC D’ESSAIS... 69

FIGURE 2. 4: MACHINE BI-DISQUES, VERSION ACTUELLE... 70

FIGURE 2. 5: ANGLE DE MESALIGNEMENT ENTRE GALETS... 71

FIGURE 2. 6: DEFAUTS ENTRE GALETS... 73

FIGURE 2. 7: DIMENSIONS DES GALETS... 73

FIGURE 2. 8: BANC DE VISUALISATION... 74

FIGURE 2 9:LES TROIS POSITIONNEMENTS PRINCIPAUX... 75

FIGURE 2 10: DIRECTION D’ECLAIRAGE IDEAL... 75

FIGURE 2.11:VISUALISATION AVEC LUMIERE GUIDEE... 76

FIGURE 2. 12: MESURE MANUELLE POUR LA LARGEUR, A), ET LA PROFONDEUR, B), DES FISSURES77 FIGURE 2.13: MIRE DE RESOLUTION UTILISEE... 77

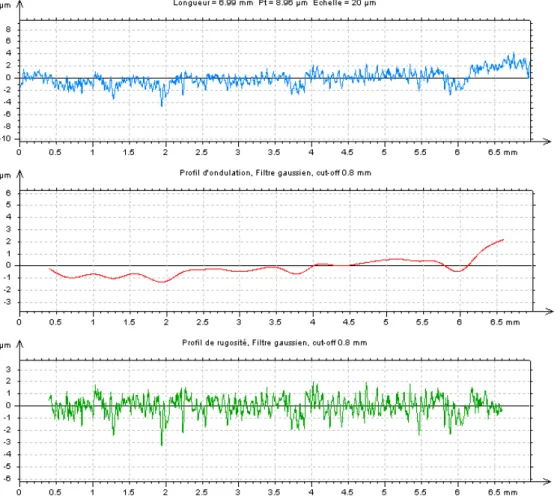

FIGURE 2.14: PROFILOMÈTRE... 79

___________________________________________________________________________ 13

FIGURE 2.16: PROFIL DE RUGOSITE ET D’ONDULATION D’UNE RECTITUDE VERTICALE DE LA PISTE

D’UN GALET NEUF... 80

Chapitre III FIGURE 3.1: A) CONTACT SANS MESALIGNEMENT, B) CONTACT AVEC MESALIGNEMENT... 84

FIGURE 3 2: CINEMATIQUE DE CONTACT DU GALET MENE. A GAUCHE ‘AVEC MESALIGNEMENT’. A DROITE ‘SANS MESALIGNEMENT’. ... 84

FIGURE 3. 3:ESSAI 01 NT= 4100X10 3 , GAUCHE Β= 044°, A DROITE Β = 260°, ZOOM 50 FOIS.... 85

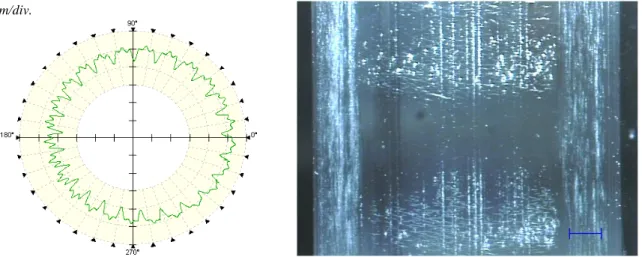

FIGURE 3.4: ESSAI 02, ONDULATION DE LA SURFACE DU GALET L02, NT= 1000X10 3 , A GAUCHE LA CIRCULARITE DU GALET, A DROITE Β = 100°, ZOOM 30 FOIS... 86

FIGURE 3.5:ESSAI 03 NT= 200X10 3 , A GAUCHE Β = 060°, A DROITE Β = 180° ZOOM = 50 FOIS 86 FIGURE 3.6: ESSAI N°4 NT= 80X10 3 , A GAUCHE Β = 270° A DROITE Β = 350° ZOOM = 50 FOIS. 87 FIGURE 3.7: CINEMATIQUE DE CONTACT - A)‘MENE’ - B) ‘MENANT’... 87

FIGURE 3. 8: VUE EN PROFONDEUR. PHOTO DE GAUCHE ESSAI 1 ‘MENE’ Α = 090° - Β = 044° - Γ = 000°. PHOTO DE DROITE ESSAI 4 ‘MENANT’ Α = 090° - Β = 280° - Γ = 000°. ZOOM 50 FOIS. ... 87

FIGURE 3.9: FISSURES A Β = 090° ... 90

FIGURE 3.10: FISSURES A Β = 120° ... 91

FIGURE 3.11: A) RECTITUDE VERTICALE DU PROFIL DU GALET A003, B) RECTITUDE VERTICALE DU PROFIL DU GALET I001 ... 92

FIGURE 3.12: MESURE D’UNE FISSURE EN SURFACE ET EN PROFONDEUR... 92

FIGURE 3.13: COURBES D’EVOLUTION EN SURFACE ET EN PROFONDEUR POUR L’ESSAI 05 ... 93

FIGURE 3.14: ALLURE ET DISPERSION DES MESURES DE LARGEUR DE L’ESSAI 05... 94

FIGURE 3.15: EVOLUTION DU NOMBRE MOYEN DE FISSURES... 94

FIGURE 3.16: EXEMPLE DES COURBES DE TENDANCE POUR LA LARGEUR ET LA PROFONDEUR D’UNE FISSURE... 95

FIGURE 3.17: EVOLUTION DE LA LARGEUR DES FISSURES EN FONCTION DE LA CHARGE NORMALE. 96 FIGURE 3.18: DISTANCE INTER-FISSURES POUR LE PLAN ESSAI 03... 97

FIGURE 3.19: EVOLUTION DE LA PROFONDEUR DES FISSURES EN FONCTION DE LA CHARGE NORMALE... 98

FIGURE 3.20: PROFIL DU GALET EN FIN D’ESSAI... 99

FIGURE 3. 21: EVOLUTION DE LA LARGEUR DES FISSURES EN FONCTION DE FORCE TANGENTIELLE ... 100

FIGURE 3.22: TEMPS D’INITIATION MOYEN EN FONCTION DE LA FORCE DE TRACTION... 101

FIGURE 3.23: DISTANCE INTER-FISSURES MOYENNE... 101

FIGURE 3.24: EVOLUTION DE LA PROFONDEUR DES FISSURES EN FONCTION DE LA FORCE TANGENTIELLE... 102

FIGURE 3.25: L’EVOLUTION DE LA LARGEUR MOYENNE ET DE LA PROFONDEUR MOYENNE EN FONCTION DE LA CHARGE NORMALE (ESSAIS 5,7,8 ET9). ... 102

FIGURE 3. 26: PROFIL DES GALETS EN FIN D’ESSAI... 103

FIGURE 3.27:LLE PROFIL DU GALET E029 AVANT ET APRES L’ESSAI... 104

FIGURE 3.28: TAUX DE GLISSEMENT EN FONCTION DE LA FORCE DE TRACTION. ... 105

FIGURE 3.29: PHOTOS EN PERSPECTIVE DE QUATRE FISSURES, ZOOM 175 FOIS... 106

FIGURE 3.30: FISSURE EN SURFACE PHOTO A), ET RECONSTITUTION EN PERSPECTIVES PHOTOS B) ET C) ... 107

___________________________________________________________________________ 14

FIGURE 3.31: PARAMETRES GEOMETRIQUES DEFINISSANT UNE FISSURE... 108

FIGURE 3 32: EVOLUTION DE LA FORME D'UNE FISSURE. ... 109

FIGURE 3.33: COMPARAISON ENTRE LES FISSURES CREEES DANS NOS ESSAIS ET CELLES CREEES SUR UN CHEMIN FERROVIAIRE. ... 110

FIGURE 3.34: FISSURES APPARAISSANT DURANT UN CONTACT GLISSANT SUR UN FILM DE POLYSTYRENE... 111

FIGURE 3.35: DIFFERENCES POUR L’INITIATION ET LA PROPAGATION DES FISSURES ENTRE LE CONTACT DE ROULEMENT ET LA FRAGMENTATION.. ... 111

FIGURE 3.36: FISSURES APPARUES A SEC APRES 530 000 CYCLES, A) EN SURFACE B) EN PROFONDEUR POUR Β = 119°, C) EN SURFACE ET D) EN PROFONDEUR POUR Β = 151°, ZOOM 100 FOIS... 112

FIGURE 3.37: EVOLUTION DE FISSURES AVEC LUBRIFIANT EN POSITION MENANT, A) Β = 119°, B) Β = 151° , ZOOM 100 FOIS... 113

FIGURE 3.38: LES ESSAIS 13 ET 14 EN FIN DE TEST A SEC. ... 114

FIGURE 3.39: CINEMATIQUE DE CONTACT POUR LES ESSAIS 13 ET 14 AVEC LUBRIFIANT... 114

FIGURE 3.40: EVOLUTION DES FISSURES, POUR LES ESSAIS 13 ET 14, EN POSITION ‘MENE’ AVEC LUBRIFIANT. ... 115

FIGURE 3 41: EFFET DU LUBRIFIANT SUR L’EVOLUTION DE FISSURE, EN SURFACE ET EN PROFONDEUR, ESSAI 15 ... 117

Chapitre IV FIGURE 4. 1: FORMATION TYPIQUE D’UNE FAMILLE DE FISSURES (P=600N, T=75N) ... 121

FIGURE 4. 2: DISTANCE INTER-FISSURES POUR DIFFERENTE FORCE DE TRACTION... 121

FIGURE 4. 3: DOMAINE DE VARIATION DU ‘FACTEUR’ ... 123

FIGURE 4. 4: DEFINITION DE L’ESPACE EXPERIMENTAL... 123

FIGURE 4. 5: NIVEAUX DES FACTEURS DEFINISSANT DES POINTS EXPERIMENTAUX... 124

FIGURE 4. 6: DEFINITION DU DOMAINE D’ETUDE... 124

FIGURE 4. 7: DEFINITION DE LA SURFACE DE REPONSE... 125

FIGURE 4. 8: LE CONTACT GALET/GALET ET SON EQUIVALENT... 127

FIGURE 4. 9: LES ZONES INTERESSANTES AUTOUR D’UNE FISSURE... 129

FIGURE 4. 10: CORPS DEFORMABLE... 131

FIGURE 4. 11: DETECTION DE CONTACT ENTRE CORPS DEFORMABLE ET RIGIDE... 132

FIGURE4. 12: REPRESENTATION DE LOI DE COULOMB... 133

FIGURE 4. 13: REPRESENTATION DE LOI ARCTANGENTE DE FROTTEMENT... 134

FIGURE 4. 14 ALGORITHME DE CONTACT DU CODE MSC.MARC... 136

FIGURE 4. 15: CINEMATIQUE DE CONTACT... 137

FIGURE 4. 16: CAS RÉELS ET LES MODÈLES CORRESPONDANTS... 138

FIGURE 4. 17: DISCRETISATION TEMPORELLE DE CHARGEMENTS... 140

FIGURE 4. 18: PRESENTATION GEOMETRIQUE DU MODELE... 141

FIGURE 4. 19: DISCONTINUITE REPRESENTANT UNE FISSURE... 141

FIGURE 4. 20: LE MAILLAGE DU PLAN DEFORMABLE... 142

FIGURE 4. 21: LES GROUPES DES ELEMENTS DANS LE PLAN DEFORMABLE. ... 143

FIGURE 4. 22: MAILLAGE GLOBAL TESTE... 143

FIGURE 4. 23: DISTRIBUTION DES CONTRAINTES POUR LE CAS I350_L625_T075_F000, ‘MENE’, ‘STICK-SLIP’ ... 144

___________________________________________________________________________ 15

FIGURE 4. 25: INFLUENCE DU TYPE D’ELEMENTS SUR LES CONTRAINTES. ... 146

FIGURE 4. 26: LES NŒUDS ET LES POINTS DE GAUSS POUR L’ELEMENT DE TYPE 114... 146

FIGURE 4. 27: TAILLE DES FICHIERS ET TEMPS DE CALCUL POUR LES DIFFERENTS TYPES D’ELEMENTS... 147

FIGURE 4. 28: MAILLAGES UTILISES POUR ETUDIER L’INFLUENCE DES TAILLES D’ELEMENTS SUR LE CALCUL... 147

FIGURE 4. 29: INFLUENCE DE LA TAILLE D’ELEMENTS SUR LES CONTRAINTES... 148

FIGURE 4. 30: TAILLE DE FICHIER ET TEMPS DE CALCUL POUR LES DIFFERENTES TAILLES DE MAILLAGES. ... 149

FIGURE 4. 31:

σ

XX A LA SURFACE DU CONTACT POUR LE CAS I350_L625_T075_F000, PAS = 157 ... 149FIGURE 4. 32: LES MAILLAGES DE HAUT DE FISSURE TESTES... 150

FIGURE 4. 33:

σ

XX POUR LES DIFFERENTES MODELISATIONS DE HAUT DE FISSURE... 151FIGURE 4. 34:MAILLAGE FINAL ADOPTE... 152

FIGURE 4. 35: PRESENTATION DU MODELE FINAL... 152

Chapitre V FIGURE 5. 1: SCHEMA DE RAPPEL DU MODELE ADOPTE... 155

FIGURE 5. 2: REPARTITIONS SXX ET SXY POUR LES CAS STICK-SLIP, ARCTANGENTE EN MENANT ET MENE... 156

FIGURE 5. 3: COMPARAISON DE SXX ET SXY AVEC LA CINEMATIQUE DE CONTACT CORRESPONDANTE. ... 157

FIGURE 5. 4: EFFET D’EXISTENCE D’UNE FISSURE SUR LES REPARTITIONS DES CONTRAINTES SXX ET SXY. ... 158

FIGURE 5. 5 ... 158

FIGURE 5. 6: SXX ET SXY POUR LE CAS I350_L625_T075_F050_MENANT_STICK_SLIP... 159

FIGURE 5. 7: ZONE D’ETUDE... 160

FIGURE 5. 8: σXX_MAX ET LA DISTANCE... 161

FIGURE 5. 9: SOLLICITATION σXX D’UN POINT... 162

FIGURE 5. 10: AMPLITUDE ET NIVEAU DE σXX... 162

FIGURE 5. 11: NŒUD CHOISI POUR CALCULER LE TAUX DE GLISSEMENT. ... 163

FIGURE 5. 12: N-PLOT POUR LE CAS ‘MENANT_STICK-SLIP_SXX_MAX’ ... 164

FIGURE 5. 13: DIAGRAMME D’EFFETS POUR LE CAS MENANT_STICK-SLIP_SXX_MAX... 166

FIGURE 5. 14:DIAGRAMMES DES EFFETS DES FACTEURS POUR SXX_MAX ET SXX_DIS... 167

FIGURE 5. 15: EFFETS DE ‘IN’ ET ‘LO’ SUR SXX_DIS ET DE ‘IN’ ET ‘TR’ SXX_MAX POUR LE CAS MENANT_STICK-SLIP... 168

FIGURE 5. 16: DESCRIPTIF STATISTIQUE DE SXX_MAX... 168

FIGURE 5. 17 : DIAGRAMMES D’EFFETS POUR SXX_AMP ET SXX_NIV... 169

FIGURE 5. 18: EFFETS DE ‘INTER-DISTANCE’ SUR SXX_NIV ET SXX_MAX ET DE ‘INTER-DISTANCE’ SUR SXX_AMP POUR LE CAS MENANT_STICK-SLIP... 170

FIGURE 5. 19: DESCRIPTIF STATISTIQUE POUR LE GLISSEMENT... 170

FIGURE 5. 20:

σ

XY DANS LA ZONE DE CONTACT... 172FIGURE 5. 21: APPARITION DE PAS QUASI-REGULIER ENTRE FISSURES... 173

___________________________________________________________________________ 17

Liste des tableaux

Chapitre I

TABLEAU 1. 1: PRINCIPALES ETUDES EXPERIMENTALES... 63

Chapitre II TABLEAU2. 1: CARACTERISTIQUES TECHNIQUES DU BANC D’ESSAIS... 69

TABLEAU2. 2: VALEURS TYPIQUES DES CARACTERISTIQUES MECANIQUES DES MATERIAUX DES GALETS... 72

Chapitre III TABLEAU 3.1: PARAMETRES DU PLAN D’ESSAI N°1... 85

TABLEAU 3.2: PARAMETRES DE PLAN D’ESSAIS N°2... 88

TABLEAU 3.3: NOMBRE DE CYCLES DES PAS DES ESSAIS 05 ET 06 ... 89

TABLEAU 3.4: PARAMETRES DU PLAN D’ESSAI N°3... 95

TABLEAU 3.5: PARAMETRES DU PLAN D’ESSAI N°4 ... 100

TABLEAU 3.6: PARAMETRES DES COURBES DE TENDANCE POUR L’ESSAI 5 ... 108

TABLEAU 3.7: PARAMETRES DU PLAN D’ESSAI N°5 ... 112

Chapitre IV TABLEAU 4. 1: NIVEAUX DES FACTEURS... 129

TABLEAU 4. 2: NOTATIONS DES NIVEAUX DE FACTEURS... 130

TABLEAU 4. 3: COMPARAISON DE CARACTERISTIQUES DE CHARGEMENT ET GEOMETRIQUE ENTRE MODELE ET CAS REEL... 139

Chapitre V TABLEAU 5. 1: QUALITE DU MODELE DE PLANS D’EXPERIENCES... 165

___________________________________________________________________________ 19

Nomenclatures

a grand axe de l’aire du contact [mm]

a’ demi largeur de la fissure [mm]

A1, A2 les deux coins de haut de fissure

A1A2 l’arc de la fissure à la surface du contact

b petit axe de l’aire du contact [mm]

b’ profondeur de la fissure [mm]

C coefficient quantifie l’écart entre les modèles arctangente et Coulomb

Cf couple de freinage [N.m]

e épaisseur du galet [mm]

E module d’Young [GPa]

fc coefficient de frottement dans le contact

fi coefficient de frottement inter lèvres

fn force normale [N]

ft force tangentielle [N]

i, in inter-distance entre deux fissures [mm]

KIc ténacité [MPa.m1/2]

l, lo profondeur d’une fissure = longueur d’une fissure [mm] L largeur ou profondeur maximale dans une courbe Fit [mm]

N nombre de cycles [cycles]

Ns nombre de cycles à sec [cycles]

Nl nombre de cycles avec lubrifiant [cycles]

Nt nombre de cycles total [cycles]

N0 nombre de cycles initial d’initiation de fissures [cycles]

P charge normale [N]

p0 pression de contact maximale [MPa]

R rayon du galet [mm]

Ra moyenne arithmétique de la rugosité [µm]

Rb rayon du bombé du galet [mm]

Rq moyenne géométrique de la rugosité [µm]

___________________________________________________________________________ 20

T, t, tr force de traction, force tangentielle [N]

W vitesse de rotation [tr/mn]

x, y, z repère orthonormé

α

angle de position de vidéo-microscope [°]β

angle de surface du galet [°]γ

angle de position du support du galet (perspective) [°]δ

angle de mésalignement entre les galets [°]τ

taux de glissement [%]φ

diamètre du galet [mm]ν

coefficient de Poissonσe limite élastique [MPa]

σr résistance en traction [MPa]

σ

xx,σ

yy,σ

xy contraintes [MPa]σ-1 limite de fatigue à traction [MPa]

λ

angle polaire repérant le haut de la fissure [°]λ

1 demi angle de l’arc A1A2 [°]___________________________________________________________________________ 21

Définition de largeur et de profondeur d’une fissure

z

y

x

z

Largeur de la fissure

Profondeur ou longueur

de la fissure

Largeur de la fissure

Profondeur ou longueur

de la fissure

Fissure

___________________________________________________________________________ 23

Introduction Générale

Les concepteurs des structures métalliques et des systèmes mécaniques sont confrontés en permanence avec les problèmes de fatigue. Des sollicitations cycliques peuvent parfois être catastrophiques, même si elles respectent largement les niveaux d’un dimensionnement statique.

La fatigue peut se produire de multiples façons. Les seules sollicitations mécaniques externes appliquées à la structure engendrent de la fatigue mécanique. Les efforts cycliques appliqués à haute température causent un endommagement de type fatigue fluage. Les petits mouvements relatifs, les vibrations ou bien les battements de deux solides donnent lieu à du

fretting fatigue. Les sollicitations répétées dues au contact de roulement entre deux pièces

mécaniques engendrent la fatigue de contact de roulement (Rolling Contact Fatigue :

RCF) à laquelle nous allons nous intéresser.

Les avaries qui apparaissent par RCF se caractérisent, à la surface des pièces roulantes, par des fissures, des piqûres et des écaillages. Cette fatigue est une cause importante de défaillance des systèmes, surtout quand les fissures se propagent en profondeur et conduisent à la rupture des pièces.

L’étude du problème de la RCF est très complexe, car d’une part c’est un problème tribologique qui nécessite une approche multidisciplinaire, incluant la mécanique du contact, la mécanique de la fatigue, la mécanique de la rupture,… et d’autre part c’est un problème fréquent dans différentes applications, tel que les éléments de machines comme les engrenages et les roulements, le contact roue/rail de train, les systèmes de stockage magnétique et enregistrements,...

On trouve dans la littérature scientifique que ce problème a été le sujet des nombreux travaux expérimentaux et numériques. Le problème a conduit à considérer différentes situations et effets : l’effet du chargement normal et tangentiel, les fissures débouchantes, les fissures sub-surfaciques, le contact et le frottement entre les lèvres des fissures, la présence du lubrifiant, l’effet de rugosité, etc. Les études numériques et les mesures expérimentales sont majoritairement en 2D.

Notre objectif principal est l’étude du comportement de fissures de RCF. Nous avons suivi leur initiation et leur propagation, dans un polymère époxy. C’est un matériau élastique fragile et transparent, cette dernière propriété nous aide au suivi 3D de phénomène.

Cette étude comporte deux volets, l’un expérimental et l’autre modélisation numérique.

___________________________________________________________________________ 24 Au chapitre I, nous présentons une étude bibliographique divisée en deux grandes parties. Dans la première partie, nous exposons brièvement et de façon générale, les théories principales concernant la RCF : le contact de Hertz, les zones d’adhérence et du glissement dans le contact, la fatigue et l’initiation de fissure et la rupture et ces modes principaux. Dans la deuxième partie, nous exposons les principales études numériques et expérimentales sur le problème de la RCF pour une fissure débouchante.

Au chapitre II, nous présentons la mise en œuvre de la technique expérimentale utilisée dans cette étude. Notre banc d’essais qui impose, de façon peu habituelle la force de traction, est décrit. Puis nous présentons le dispositif d’observation et de prise de vue pour les fissures. Puis nous quantifions les erreurs de la mesure. Nous terminons par le protocole adopté pour réaliser un essai type.

Au chapitre III, nous exposons les résultats expérimentaux de quatre plans d’essais réalisés à sec et d’un plan d’essais réalisé avec lubrifiant. Nous étudions l’effet de la position du galet éprouvette ‘menant’ ou ‘mené’, la reproductibilité du phénomène sur notre banc d’essais, l’effet de la charge normale et celui de la force tangentielle et l’effet du lubrifiant. Nous présentons aussi un modèle 3D pour la forme de la fissure.

Au chapitre IV, nous présentons le modèle numérique et le moyen du calcul, utilisés pour modéliser le phénomène. Nous étudions l’effet de l’existence d’une fissure, dans une plaque déformable en contact avec un disque rigide, sur les répartitions des contraintes à la surface. Nous présentons aussi les étapes suivies pour choisir le maillage le plus approprié à notre modèle.

Au chapitre V, nous commençons par l’exposé des répartitions des contraintes à la surface de plaque non fissurée, pour deux lois de frottement et pour les deux positions du galet ‘menant’ et ‘mené’. En suite nous présentons le changement dû à l’existence d’une fissure. Nous expliquons la méthode utiliser pour extraire les grandeurs d’intérêt sur lesquelles portent les plans d’expériences. Nous exposons les résultats de ces plans, en indiquant les facteurs les plus influents sur les grandeurs d’intérêts. Nous terminons par une comparaison entre les résultats expérimentaux et numériques.

Enfin, une conclusion générale permettra de dégager les principaux résultats de cette étude et les différents prolongements possibles de celle-ci.

___________________________________________________________________________ 25

Chapitre I :ETUDE BIBLIOGRAPHIQUE

1.1 Introduction à la fatigue de contact de roulement

Les avaries telles que les fissures, piqûres, écaillages etc. (figure 1.1), qui se manifestent sur la surface des pièces en contact hertzien roulant, (engrenages, pièces de roulements, roues et rails de train, etc.) sont dues en partie à la fatigue de contact de roulement (Rolling Contact Fatigue ou RCF).

Fissures et piqûres sur un rail de train [GNBFH02]

Ecaillage sévère sur un palier de butée [Fer97]

Figure 1. 1: Exemples d'avaries du type RCF

Le contact entre solides, localisé autour d’un point ou d’une ligne est dit contact hertzien. Quand ce contact est roulant, il se traduit par une sollicitation normale et tangentielle répétée, et par des zones d’adhérence et de micro-glissement dans l’aire de contact. Sous l’influence de cette sollicitation répétée, de petites fissures (~50 micromètres) peuvent apparaître en surface ou sous la surface de contact.

Plusieurs études expérimentales et numériques ont été menées sur les fissures sub-surfaciques ( [YRH84] [KBH82] [CCSB84] [SS84] [KMO86] [Kom96] [LK05] [LLM07]).

Dans cette étude nous nous intéressons plus particulièrement au phénomène de fissures surfaciques

On peut considérer que la fatigue de contact de roulement se situe à l’intersection de trois domaines principaux de la physique. Ce sont, la mécanique du Contact, la mécanique de la Fatigue et la mécanique de la Rupture’. Le schéma de la figure 1.2 représente cette situation.

___________________________________________________________________________ 26

Figure 1. 2: Schéma représentatif des axes principaux de la RCF

Ce chapitre comporte les parties suivantes :

- Les modèles généraux de contacts élastiques, identifiant les zones de glissement et d’adhérence.

- Les définitions de la fatigue et de l’endurance ainsi que les étapes d’endommagement en fatigue, amenant deux théories d’initiation de fissure.

- La rupture fragile. Nous donnons les définitions de la rupture et des modes principaux de rupture, puis nous décrivons les théories principales de propagation des fissures. - En fin, la dernière partie recense les études bibliographiques spécifiques à la RCF

d’un point de vue numérique d’une part et expérimental d’autre part.

1.2 Présentation générale

1.2.1 Contact normal de solides élastiques : théorie de Hertz

On peut localement représenter le contact élastique entre deux pièces mécaniques par un contact de type :

- Ponctuel, le plus souvent sphère – plan (3D),‘ellipsoïde - -plan était le cas le plus général’.

- Linéique, cylindre – plan (2D).

Sous l’action d’une charge, les solides se déforment aux alentours du contact, en créant une zone de contact dont les dimensions restent petites par rapport à celles des corps. Le but de la mécanique du contact élastique est de déterminer la forme de l’aire de contact, la distribution surfacique des contraintes normales et tangentielles dans le contact, en fonction de la charge et des caractéristiques géométriques et physiques des corps afin de calculer les contraintes et les déformations dans les corps.

La théorie de Hertz [Her1881] répond à ces besoins à partir des hypothèses suivantes : Fatigue de Contact de Roulement Mécanique du Contact Mécanique de la Fatigue Mécanique de la Rupture

___________________________________________________________________________ 27 - Les dimensions de la zone de contact sont petites par rapport aux dimensions des corps. - La limite élastique des matériaux n’est pas dépassée

- Les corps en contact peuvent être assimilés à des massifs semi-infinis, parfaitement élastiques, homogènes et isotropes.

- Les surfaces peuvent être assimilées géométriquement à des surfaces elliptiques du second ordre au voisinage du point de contact et les rayons de courbures sont connus. - Il n’y a pas de frottement à l’interface et par conséquent les réactions mutuelles se

réduisent à des efforts normaux.

1.2.1.1

Cas du contact ponctuel [Joh85]

Soit (figure 1.3) :

- a le rayon du disque de contact [mm]

- r le rayon en coordonnées polaires

(

r²= x²+y²)

d’un point du disque [mm] - p( )

r la distribution de pression dans l’aire de contact [MPa]- δ l’enfoncement des corps [mm] - R∗ rayon équivalent [mm]

- E∗ module d’Young équivalent [MPa] - P la charge normale [N]

On a alors (avec E module d’Young et

ν

coefficient de Poisson, les indices 1 et 2 relatifs au corps inférieur et supérieur) :3 1 * * 4 3 = E PR a (1.1)

Figure 1. 3: Contact ponctuel

3 1 2 * 3 2 * 2 0 6 2 3 = = R PE a P p

π

π

(1.2)___________________________________________________________________________ 28

( )

12 2 2 0 1 − = a r p r p (1.3) 3 1 2 * * 2 * 2 16 9 = = E R P R aδ

(1.4) 2 1 * 1 1 1 R R R = + (1.5) 2 2 2 1 2 1 * 1 1 1 E E Eν

ν

+ − − = (1.6)La contrainte de cisaillement atteint une valeur maximale τ = 0.31 p0 à une profondeur (profondeur de Hertz) z = 0.48 a.

Dans le cas général où les rayons principaux des corps en contact ne sont pas égaux, comme pour un tore par exemple, la forme de l’aire de contact est une ellipse. La pression maximale est obtenue au centre de l’ellipse et est égale à :

ab P p π 2 3 0 = (1.7)

avec a et b les grands et petits axes de l’ellipse. La pression, en un point de la surface de contact, en fonction des coordonnées cartésiennes x et y de ce point est donnée par :

( )

12 2 2 2 2 0 1 , − − = b y a x p y x p (1.8)1.2.1.2

Cas du contact linéique [Joh85]

En supposant la dimension des deux corps grande dans la direction Y, le problème devient bidimensionnel Figure 1.4. Soit :

- a la demi-largeur de contact [mm]

- p

( )

x la distribution de pression dans le contact [MPa] - R le rayon équivalent [mm] ∗- E le module d’Young équivalent [MPa] ∗

- P la charge normale (charge linéique) [N/mm]

On a alors : 2 1 * * 2 = E PR a π (1.9)

___________________________________________________________________________ 29 2 1 * * 0 2 = = R PE a P p π π (1.10)

( )

12 2 2 0 1 − = a x p x p (1.11)La contrainte de cisaillement atteint une valeur maximale τ = 0.3p0 à une profondeur z = 0.78a.

Figure 1. 4: Contact linéique

1.2.2 Loi de frottement

Du fait de son efficacité et de son apparente facilité d’application, la loi de frottement la plus utilisée aujourd’hui est celle d’Amontons – Coulomb. Obtenue à l’issue d'études expérimentales d’Amontons (1699) et de Coulomb (1781), cette loi relie, par l’intermédiaire d’un coefficient de frottement supposé constant, les composantes normale et tangentielle des contraintes de contact.

La loi de frottement formulée par Coulomb synthétise plusieurs conclusions quantitatives tirées des essais systématiques réalisés sur différents matériaux. Ces conclusions sont :

- la force de frottement varie proportionnellement avec la charge normale ; le rapport de proportionnalité correspond au coefficient de frottement µ ;

- la force de frottement est indépendante de l’aire apparente de contact ;

- le coefficient de frottement dynamique µd est plus petit que le coefficient de frottement statique µs ;

___________________________________________________________________________ 30 Autrement dit, si pt

( )

M est le module de la composante tangentielle du vecteur contrainteen M , pn

( )

M le module de sa composante normale et µ le coefficient de frottement, nousavons les relations suivantes :

( )

M p( )

Mpt ≤

µ

n (1.12)Plus spécifiquement, nous avons :

Si M est en adhérence : pt

( )

M <µ

pn( )

M (1.13)Si M est en glissement : pt

( )

M =µ

pn( )

M (1.14) Dans ce cas la composante tangentielle pt( )

M est orientée dans le sens opposé au glissement.1.2.3 Force tangentielle et glissement

Sous l’application de la force normale P et de la force tangentielle Q<µP sur deux corps en contact, la zone de contact entre les deux corps se divise en deux parties. Dans l’une d’elles on observe des petits mouvements relatifs entre les deux surfaces en contact, on dit que cette partie est en glissement. Dans l’autre partie on n’observe aucun déplacement relatif entre les deux surfaces des corps en contacts, on dit qu’il y a adhérence.

On va donc étudier le champ de contraintes tangentielles du contact plan/cylindre pour les deux cas suivants : adhérence totale et adhérence partielle.

Figure 1. 5: a) Contact cylindre/plan, b) Distribution de la contrainte tangentielle, A-adhérence totale, B- adhérence partielle.

1.2.3.1

Contact cylindre-plan (2D) / adhérence totale [Joh85]

x Q Q V P a a z σσσσx 1 2 q B a a A q′=µp p q′=µ q q q= ′+ ′′ c c adhérence g li ss em en t p a c q′′=− µ g li ss em en t a) b)

___________________________________________________________________________ 31 On considère un cylindre entrant en contact avec un plan. Une charge normale linéique P et une force linéique de traction Q<µP sont appliquées au cylindre.

La largeur de contact 2a (Figure 1.5-a) et le champ de pression p(x) sont donnés par la théorie de Hertz. On suppose que le coefficient de frottement µ est suffisamment élevé pour ne pas avoir de glissement dans zone de contact.

La distribution surfacique de la contrainte tangentielle dans la zone de contact correspondante a la forme : q x a Q x q = ′′ − = 2 2 12 ) ( ) ( π (1.15)

( )

xq tend vers l’infini aux bords de l’aire de contact (graphe A –figure 1.5-b). Pour que le contact puisse tenir ces efforts tangentiels, il faudrait que le coefficient de frottement tende vers l’infini, ce qui est impossible. Il y a donc de glissement au bord de contact et adhérence au centre, où la contrainte de cisaillement est faible et la contrainte normale élevée.

1.2.3.2

Contact cylindre-plan (2D) / adhérence partielle [Joh85]

La solution du problème de contact avec micro-glissement a été donnée la première fois par Cattaneo en 1938. Elle correspond, après une mise en charge normale à une sollicitation tangentielle au glissement, sans roulement.

Au bord du contact, on suppose que q atteint la limite de frottement µ p. La charge tangentielle est donnée par l’équation suivante :

On considère une deuxième distribution de charge de traction (graphe B – figure 1.5-b) appliquée sur la zone −c≤x≤c définie par :

La zone d’adhérence peut être déterminée en fonction de Q :

1.2.4 Contact de roulement de corps élastiques [Joh85] [AC05]

On présente dans cette partie, des cas de roulement pour lesquels une force tangentielle est transmise entre les deux corps en contact, comme c’est le cas pour une roue motrice de voiture pendant l’accélération et le freinage. Une solution 2D a été présentée pour la première fois en 1926 par Carter [Car26]. Dans ce cas, contrairement au cas glissement précédent, la zone

2 1 2 2 0(1 ) ) (x p x a q′ =µ − (1.16) 2 1 2 2 0(1 ) ) ( p x c a c x q′′ =− µ − (1.17) 2 1 1 − = P Q a c µ 1.18

___________________________________________________________________________ 32 d’adhérence est en avant de l’aire de contact et la zone de glissement en arrière (Figure 1.6). La distribution de contraintes tangentielle q

( )

x dans la zone de contact est donnée par la somme des deux termes q′( )

x et q′′( )

x définis par :2 1 2 2 0(1 ) ) (x p x a q′ =µ − (1.19)

(

)

[

2 2]

12 01 ) ( p x d c a c x q =− µ − + (1.20)Figure 1. 6: Distribution de contrainte tangentielle dans le cas de contact de roulement

Le centre de la distribution, q′′

( )

x est décentré d’une distance d =a−c. La largeur de la zone d’adhérence est déterminée à l’aide de Q :(

)

12 1 1 Q P a d µ − − = (1.21)L’application d’une force tangentielle Q , même très petite, crée du glissement à l’arrière de la zone de contact. Cette zone se propage vers l’avant avec l’augmentation de Q . Quand Q=µP

la zone de glissement arrive à l’entrée du contact, on a alors glissement total communément appelé dérapage.

Le passage du contact statique (cas Cattaneo) au début du roulement au roulement permanent (cas Carter) a été traité par Kalker [Kal70]. Il a montré que la distance de roulement nécessaire pour cette transition est de 2a. Un exemple est donné sur la figure 1.7.

___________________________________________________________________________ 33

Figure 1. 7: Changement de distribution de la contrainte tangentielle pendant le passage d'un contact statique à un contact roulant

1.2.5 Fatigue [BB97] [FPZ93]

1.2.5.1

Généralités

La fatigue, ou l’endommagement par fatigue, est la modification des propriétés des matériaux, consécutive à l’application de cycles d’efforts, cycles dont la répétition peut conduire à la rupture des pièces et des structures mécaniques constituées avec ces matériaux.

La fatigue implique la micro-structure des matériaux. Elle est donc de nature différente pour un matériau cristallin et pour une polymère par exemple. La fatigue a été particulièrement étudiée dans le cas des métaux. La description qui suit correspond à ces matériaux. Les entités définies sont également utilisées, par analogie de comportement macroscopique, à d’autres types de matériaux.

Les contraintes (Figure 1.8) seront définies par l’amplitude maximale atteinte au cours d’un cycle, σmax, par la valeur moyenne de la contrainte, σm, et par le rapport de la contrainte minimale à la contrainte maximale R=σmin σmax.

___________________________________________________________________________ 34

En général, la fatigue se produit sans déformation plastique d’ensemble mais avec une déformation plastique très localisée. D’abord autour de défauts, en fond d’entaille ou en surface puis à l’extrémité de la fissure une fois que celle-ci s’est formée.

La durée de vie est généralement mesurée par le nombre de cycles à rupture N . L’exécution de n cycles (n<N) entraîne un certain endommagement de la pièce, qu’il est important de chiffrer car il détermine sa capacité de vie résiduelle.

On appelle endurance la capacité de résistance à la fatigue des pièces et des assemblages. L’essai de fatigue le plus simple, consiste à soumettre chaque éprouvette à des cycles d’efforts périodiques et d’amplitude maximale

σ

. On relève le nombre de cycles N au bout duquel la rupture se produit. A chaque éprouvette correspond un point du plan(

σ

,N)

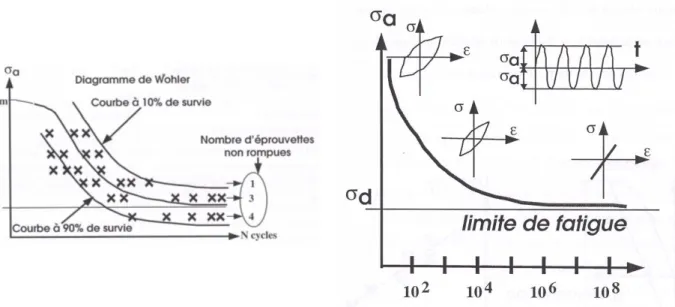

. A partir d’un lot d’éprouvettes soumises à des contraintes maximales différentes, on obtient une courbe qui a l’allure de celle représentée sur la figure 1.9.Figure 1. 9: Courbe de Wöhler, à gauche aspect statistique, à droite les trois zones de fatigue

Sur cette courbe, connue sous le nom de ‘courbe de Wöhler’ ou ‘courbe S-N’, on peut distinguer trois domaines :

- Une zone de fatigue oligocyclique (low-cycle fatigue, LCF), sous contrainte très élevée (supérieure à la limite d’élasticité du matériau), où la rupture survient après très peu de cycles et est précédée d’une déformation plastique notable.

- Une zone de fatigue (d’endurance) limitée (high-cycle fatigue, HCF), c’est le domaine de la fatigue habituellement considéré où la rupture apparaît sans être accompagnée d’une déformation plastique d’ensemble mesurable.

- Une zone d’endurance illimitée, sous faible contrainte, pour laquelle la rupture ne se produit pas avant un nombre de cycles donné, supérieur à la durée de vie envisagée pour la pièce.

Cette méthode de détermination de l’endurance d’une structure ne distingue pas les différentes phases de naissance et de croissance des fissures.

Une autre définition (figure 1.10) existe pour les deux premières zones de fatigue [KCAL03] : le LCF implique une initiation de fissure rapide et une propagation très longue proportionnellement à la vie totale d’une fissure ; tandis que le HCF implique une initiation de fissure très longue et une propagation courte.

___________________________________________________________________________ 35

Figure 1. 10: Zones de fatigue

1.2.5.2

Les étapes de l’endommagement par fatigue

Il existe différents stades de l’endommagement par fatigue dans une pièce mécanique où les défauts peuvent se développer dans une partie initialement saine (non endommagée) puis se propager de façon stable jusqu’à la rupture catastrophique. Le développement de cet endommagement peut schématiquement se décrire de la façon suivante :

1) Des modifications microstructurales engendrent l’apparition d’un dommage irréversible ; 2) L'apparition de microfissures ;

3) La croissance et la coalescence de défauts microscopiques forment des fissures principales qui peuvent éventuellement mener à la rupture catastrophique ;

4) La propagation stable d’une fissure principale ; 5) La rupture finale.

Ainsi l’examen d’une surface rompue fait ressortir généralement trois zones : - Un site d’amorçage ;

- Une zone de propagation stable ; - Une surface de rupture finale.

Les sites préférentiels pour l’amorçage sont le plus souvent situés en surface, dans des zones de fortes contraintes comme les entailles, les rayures, les pics de corrosion, sur une inclusion etc.

1.2.5.3

Critères d’initiation (ou amorçage) de fissures

Ces critères sont nombreux et classés dans les deux zones de fatigue LCF et HCF. En générale, un critère d’initiation de fissures (critère de fatigue) est représenté à l’aide d’une fonction de fatigue dans laquelle interviennent le cycle multiaxial de contraintes et plusieurs limites d’endurance ou limites de fatigue de matériau.

Comme exemple, on va présenter le critère de Dang Van [VM02] formulé comme suit :

( )

( )

{

t apt}

bt τ + ≤

___________________________________________________________________________ 36 où

τ

( )

t est le contrainte mésoscopique de cisaillement et p( )

t le contrainte hydrostatique. Les constantes a et b sont des constantes de matériau déterminées par des tests de fatigue classiques. Elles sont données par les relations suivantes :(

)

(

)

1 1 1 1 3 2 − − − − = − = t b f f t a (1.23)où t−1 est la limite d’endurance en torsion alternée symétrique et f−1 est la limite d’endurance en flexion alternée symétrique.

Ces critères sont définis pour de problèmes complexes et nécessitent de connaître les limites d’endurance de matériau. Dans cette étude on va adopter de critères beaucoup plus simples comme l’amplitude maximale de contrainte en traction ou en compression et on parlera plutôt de probabilité d’occurrence

1.2.6 Mécanique élastique linéaire de la rupture

La mécanique de la rupture est une étude qui met en jeu les paramètres habituels de la mécanique à partir d’une discontinuité existante : fissure ou défaut. Elle permet dans certains cas de prévoir, en fonction des dimensions d’une fissure et de l’état de chargement, la vitesse de propagation de la fissure et la dimension à partir de laquelle cette fissure peut entraîner une rupture brutale [Eng90].

1.2.6.1

La rupture [BUI78]

La rupture est caractérisée, au moins localement, par la séparation irréversible d’un milieu en deux parties, de part et d’autre d’une surface géométrique S. La coupure existante ou nouvellement créée est appelée ‘fissure’. C’est une surface de discontinuité pour le champ de déplacements u. Cette discontinuité [ui] peut s’écrire :

[ ]

= + − −i i

i u u

u (1.24)

i représentant une direction de l’espace.

La discontinuité normale est l’ouverture de la surface proprement dite. Elle n’est jamais négative, car les faces supérieures de la surface ne peuvent que s’écarter et non s’interpénétrer.

La discontinuité tangentielle appelée glissement relatif peut avoir un signe arbitraire.

Lorsque la séparation du milieu continu est effective, les tractions surfaciques des lèvres S+ et S -s’annulent : 0 = ≡ ij j i n T σ (1.25)

___________________________________________________________________________ 37

Figure 1. 11: Représentation d’une discontinuité

1.2.6.2

Les modes élémentaires de fissuration

Si l’on s’intéresse à l’aspect cinématique de la rupture, on est amené à distinguer trois modes de rupture (Figure1.12)

Mode I – Mode d’ouverture de la fissure, où les déplacements des lèvres de la fissure sont perpendiculaires à la direction de propagation.

[u1 = 0] [u2 > 0] [u3 = 0]

Mode II – Mode de cisaillement dans le plan, où les déplacements des lèvres de la fissure sont parallèles à la direction de propagation.

[u1 ≠ 0] [u2 = 0] [u3 = 0]

Mode III – Mode de cisaillement anti-plan, où les déplacements des lèvres de la fissure sont parallèles au fond de fissure.

[u1 = 0] [u2 = 0] [u3 ≠ 0]

Mode I Mode II Mode III

Figure 1. 12: Les trois modes principaux de rupture

La présence simultanée de 2 ou 3 de ces modes, dont le mode I, donne lieu à un mode de propagation dit mixte.

1.2.6.3

Facteur d’intensité de Contrainte [FIC] K [Eng90]

En 1957, IRWIN [Irw57] donna, pour les milieux bidimensionnels relativement simples

et en ignorant les phénomènes plastiques en fond de fissure, la forme du premier terme, singulier, du développement limité des contraintes au voisinage d’un front de fissure.

Le champ singulier en

r

1

___________________________________________________________________________ 38

( )

( )

θ π θ σij fij r K r 2 , = (1.26)r et θ étant les coordonnées polaires du point considéré (Figure 1.13) par rapport au fond de la fissure, i et j indiquant les différentes composantes de contraintes :

xy yy xx σ τ

σ , et (dans le plan)

Figure 1. 13: Schéma représentatif pour une fissure

Le champ des déplacements s’exprime, quant à lui, sous la forme :

( )

θ

π

i i g r K u 2 = (1.27)Le paramètre K , qui fait la synthèse à lui tout seul de la géométrie de la pièce fissurée, de la longueur de la fissure et du chargement appliqué, est appelé facteur d’intensité des contraintes.

K s’exprime en N⋅m−32, l’unité la plus usuelle étant le MPa⋅ m.

Les facteurs fij(θ) et gi(θ) prennent des valeurs finis. Les facteurs KI ,KII et KIII sont définis respectivement pour les modes I, II et III.

Le FIC est très important dans la mécanique de rupture. En général, les sollicitations dans ce domaine sont définies en fonction du FIC. Les critères de rupture, critère de la contrainte de tension maximale [ES63], critère de la contrainte de cisaillement maximale [OMM75], critère de la densité d’énergie de déformation minimale [Sih74] et critère de la vitesse de propagation maximum

(

da dN)

max [HP82], sont tous liés, de façon directe ou indirecte, avec le FIC. Les lois de propagation de fissures sont aussi écrites en fonction FIC.___________________________________________________________________________ 39

1.3 Approche mécanique du phénomène RCF

Compte tenu des enseignements bibliographiques recueillis, nous pouvons situer le point de vue que nous avons adopté pour traiter le phénomène de RCF. Le RCF est positionné (figure 1.14) au centre des interacteurs considérés.

Figure 1. 14: Schéma représentatif du phénomène de RCF

F a tig u e d e C o n ta c t d e R o u le m e n t Contact et roulement Initiation de fissure Propagation de fissure

Champs de contraintes et de déformations

Aire de contact Zone de glissement et d’adhérence

Chargements

Coefficient de frottement - Lubrifiant

Amplitude de contraintes (LCF - HCF) Taille critique d’une fissure

Plastification - Cisaillement

Etats de surface - Rugosité Lubrifiant – coefficient de frottement dans la fissure Inclinaison de la fissure Fissure surfacique Fissure subsurfacique Direction de fissure Seuil de propagation Branchement – Même direction

Pas d’avancement

Critères d’initiation

Chargement - Direction de chargement

Modes de chargement – Mixte et simple

a)

___________________________________________________________________________ 40

1.4 Etudes numériques en RCF

1.4.1 Principales études d’une fissure débouchante en RCF

Keer et Bryant [KB83] ont étudié numériquement le problème de fatigue de contact de roulement d’une roue fissurée (fissure débouchant à la surface de contact.). Ce modèle se résume à :

- Un modèle 2D simple.

- On suppose qu’il existe une fissure (discontinuité 1D) linéaire inclinée d’angle ζ =25° dans un plan semi-infini.

- La direction d’inclinaison de la fissure est celle du mouvement de charge normale, c’est à dire dans le sens inverse du roulement de la roue (figure 1.15)

Figure 1. 15: Modèle 2D de Keer et Bryant pour une roue fissurée

- Les contraintes normales de contact sont représentées par une répartition semi-circulaire et les contraintes tangentielles par la même répartition multipliée par le coefficient de frottement f

- Il existe un coefficient de frottement f entre les lèvres de la fissure fermée c

- Il y a une partie supérieure λ de la fissure qui est ouverte 0<λ<1

- L’effet de la pénétration du lubrifiant dans la partie supérieure ouverte de la fissure est une transmission le long de cette partie, de la pression du contact hertzien.

Le modèle de Kaneta et al. [KSM86] quant à lui formulait le problème de la manière suivante :

- Modèle 3D (figure 1.16-a)

- Fissure en demi-cercle (discontinuité 2D) dans un corps semi-infini - Chargement normal semi-sphérique

- L’existence d’une fissure n’a pas d’influence sur ce chargement.

- Le chargement tangentiel est égal au chargement normal multiplié par un coefficient de frottement

___________________________________________________________________________ 41 - La charge hydrodynamique est appliquée de façon décroissante sur les lèvres de la fissure

Figure 1. 16: a) Modèle 3D de Kaneta, contact demi-sphère. b) 4 possibilités pour la fissure dans le contact

- Ils ont décrit (figure 1.16-b) quatre possibilités pour une fissure donnée. Selon la direction du déplacement de la charge normale et la direction de la force tangentielle. Dans le cas A, la charge passe à la verticale du haut de la fissure puis à la verticale du fond. Dans le cas B, c’est la séquence est inversée. Ils ont constaté dans le cas A que :

o la fissure est tout le temps ouverte dans le cas mené où f <0

o l'ouverture est minimale quand la fissure est à proximité de l’aire de contact, pour le cas f ≤0.1 Figure 1.20 (le cas de roulement pur f =0 est inclus)

o la fissure est fermée pour le cas de menant f >0.1.

- Ils ont constaté dans le cas B que la fissure se ferme du fond vers le haut, c’est à dire qu’il n’y a pas de pénétration du lubrifiant. Au contraire, celui-ci est chassé de la fissure.

Figure 1. 17: Présentation de l’effet de pénétration pour le cas f=0.1 et e/c=-1 (maille blanche=fissure ouverte, maille noire =fissure fermée)

- Ils ont montré la possibilité de piégeage du lubrifiant (figure 1.18) surtout pour les grandes fissures mais ils n’en ont pas tenu compte dans leur calcul.

Surface ‘Menant’ Glissement positif Surface ‘Mené’ Glissement négatif Surface ‘Menant’ Glissement positif Surface ‘Mené’ Glissement négatif a) b)

___________________________________________________________________________ 42

Figure 1. 18: Présentation de l’effet de piégeage pour f=-0.1 et a/c=1 (maille blanche=fissure ouverte, maille noire =fissure fermée)

Figure 1. 19: Schéma représentatif du cycle ouverture, fermeture et glissement des lèvres de fissures pendant le passage de chargement a) sans pression sur les lèvres, b) avec pression.

Bower [Bow88] a étudié l’effet du changement de sens de rotation sur le FIC au fond d’une fissure incliné (2D). Il a supposé que la fissure a une profondeur initiale (critique) égale à la moitié du rayon de contact et que le lubrifiant agit constamment sur la fissure. Il a distingué trois cas pour l’influence du lubrifiant sur une fissure dans le contact de roulement :

- Les lèvres de fissures sont légèrement lubrifiées. Le lubrifiant n’exerce pas de pression sur elles mais il diminue le frottement entre les lèvres de fissure (µ =0.1). Il a donné un exemple pour le cycle ouverture, fermeture et glissement des lèvres de fissures pendant le passage du chargement (figure 1.19-a). Il a constaté que le FIC est sensible au sens de direction de mouvement.