HAL Id: tel-02967962

https://tel.archives-ouvertes.fr/tel-02967962

Submitted on 15 Oct 2020

HAL is a multi-disciplinary open access archive for the deposit and dissemination of sci-entific research documents, whether they are pub-lished or not. The documents may come from teaching and research institutions in France or abroad, or from public or private research centers.

L’archive ouverte pluridisciplinaire HAL, est destinée au dépôt et à la diffusion de documents scientifiques de niveau recherche, publiés ou non, émanant des établissements d’enseignement et de recherche français ou étrangers, des laboratoires publics ou privés.

Modélisation micromécanique de l’effet des chargements

cycliques et de la vitesse de déformation sur

l’endommagement de l’interface fibre-matrice dans les

composites SMC

Houssem Ayari

To cite this version:

Houssem Ayari. Modélisation micromécanique de l’effet des chargements cycliques et de la vitesse de déformation sur l’endommagement de l’interface fibre-matrice dans les composites SMC. Matériaux. HESAM Université; Université du Centre (Sousse, Tunisie), 2020. Français. �NNT : 2020HESAE033�. �tel-02967962�

ÉCOLE DOCTORALE SCIENCES DES MÉTIERS DE L’INGÉNIEUR

[

PIMM- Procédés et Ingénierie en Mécanique et Matériaux – Campus de Paris]

THÈSE

présentée par : Houssem AYARI soutenance le : 03 septembre 2020

pour obtenir le grade de : Docteur d’HESAM Université préparée à : École Nationale Supérieure d’Arts et Métiers

Spécialité : Mécanique des matériaux

Modélisation micromécanique de l’effet des chargements

cycliques et de la vitesse de déformation sur

l’endommagement de l’interface fibre-matrice dans les

composites SMC

THÈSE dirigée par :

[Abbas TCHARKHTCHI & Hachmi BEN DALY]

et Co-encadrée par :

[Joseph FITOUSSI & Sahbi TAMBOURA] Jury

M. Ahmed KOUBAA, Professeur, Université du Québec, Abitibi-Témiscamingue Président

M. Nizar BEN SALAH, Professeur, École Nationale Supérieure d'Ingénieurs de Tunis Rapporteur Mme. Nadia BAHLOULI, Professeure, Icube, Université de Strasbourg Rapporteur M. Zouhaier JENDLI, Maître de Conférences, Ecole Supérieure des Techniques Aéronautiques

et de Construction Automobile Examinateur

M. Abbas TCHARKHTCHI, Professeur classe exceptionnelle, PIMM, Arts et Métiers ParisTech Examinateur M. Hachmi BEN DALY, Professeur, ENISo, Ecole Nationale d’Ingénieurs de Sousse Examinateur

M. Sahbi TAMBOURA, Maître de Conférences, IPEIM, Institut Préparatoire de Monastir Examinateur M. Joseph FITOUSSI, Maître de Conférences, PIMM, Arts et Métiers ParisTech Examinateur

M. Mohammadali SHIRINBAYAN, Docteur, PIMM, Arts et Métiers ParisTech Examinateur

T

H

È

S

E

Je dédie cette thèse à mes parents,

Sans qui rien n’aurait été possible…

REMERCIEMENTS

Remis de mes émotions quelques jours après l’obtention du grade de docteur de l’Ecole Nationale Supérieure des Arts et Métiers, voici venu le temps de remercier les différentes personnes que j’ai pu rencontrer au cours de cette thèse, mais aussi celles qui m’ont accompagné tout au long de cette dernière et bien évidemment celles sans qui je n’aurais jamais pu mener à bien ce projet, qui fut un travail de longue haleine.

J’exprime ma grande reconnaissance et mes sincères remerciements à mes directeurs de thèse, Monsieur Abbas TCHARKHTCHI, Professeur aux Arts et Métiers ParisTech-Paris et Monsieur Hachmi BEN DALY, professeur à l’Ecole Nationale d’Ingénieurs de Sousse-Tunisie, ainsi qu‘à mes co-directeurs Monsieur Joseph FITOUSSI, Maître de conférences aux Arts et Métiers ParisTech-Paris, Monsieur Sahbi TAMBOURA, Maître de conférences à l’Ecole Nationale d’Ingénieurs de Monastir en Tunisie et Monsieur Mohammadali SHIRINBAYAN, Ingénieur de recherche au laboratoire PIMM, pour leur disponibilité, leur excellent encadrement, leur dévouement ainsi que leurs conseils avisés qu’ils m’ont prodigués tout au long de ce travail.

Je remercie les membres de Jury d’avoir accepté d’examiner mon travail.

Je tiens bien évidemment à remercier mes amis Abderazek, Amine, Abir, Rouadha, Samia, Kheireddin, Sarah, Khaoula, Khaled qui ont toujours été là pour moi et qui m’ont aidé à me changer les idées lors des périodes difficiles.

Je tiens également à remercier ma copine Manel pour sa patience inaltérable et son soutien indéfectible.

Et pour terminer, je voudrais remercier du fond du cœur mes parents pour toutes les choses qu’ils m’ont enseignées toutes ces années et sans qui je n’aurais jamais été capable d’atteindre mes objectifs. Je les remercie particulièrement de m’avoir toujours encouragé lors de mes choix d’orientation et de n’avoir jamais douté de moi. Leur soutien, leur accompagnement et leur aide ont été des éléments moteurs lors de ces dernières années. Je suis également très reconnaissant envers mes deux sœurs Ahlem et Dorra avec qui j’ai passé d’excellents moments en famille pour le courage qu’elles m’ont donné et pour leur soutien inconditionnel toutes ces années !

1 Table des matières

I. Introduction générale ... - 6 -

I. Etude bibliographique ... - 10 -

I.1. Les matériaux composites ... - 10 -

I.1.1 Le renfort ... - 10 -

I.1.2 La matrice ... - 11 -

I.1.3 Les charges, adjuvants et additifs ... - 11 -

I.1.4 Interface fibre/matrice ... - 11 -

I.2. Procédé d’élaboration des SMC ... - 12 -

I.3. Les différentes familles de composites SMC ... - 12 -

I.3.1 SMC standard ... - 13 -

I.3.2 SMC basse densité (LD-SMC) ... - 13 -

I.3.3 SMC haute performance (A-SMC) ... - 13 -

I.4. Comportement mécanique et endommagement des SMC ... - 13 -

I.5. Endommagement des SMC standards... 15

-I.5.1 Endommagement des SMC en traction monotone ... - 15 -

I.5.2 Endommagement des SMC en fatigue ... - 16 -

I.5.3 Endommagement des SMC en dynamique ... - 20 -

I.6. Modélisation micromécanique ... - 21 -

I.6.1 Principe de la modélisation multi-échelle ... - 22 -

I.6.2 Bornes de Voigt et Reuss ... - 25 -

I.6.3 Approche d’Echelby ... - 26 -

I.6.4 Problème de l’inclusion homogène ... - 26-

I.6.5 Problème hétérogène ... - 27 -

I.6.6 la méthode des solutions diluées ... - 28 -

I.6.7 Modèle auto-cohérent ... - 29 -

2

I.6.9 Bornes de Hashin et Shtrikman ... - 30 -

I.6.10 Synthèse des principaux modèles micromécaniques ... - 31 -

I.6.11 Analyse critique des modèles : Choix du modèle Mori et Tanaka ... - 32 -

I.7. Modélisation de l’endommagement du composites à l’interface fibre-matrice ... - 34 -

I.8. Différentes approches de modélisation de l’endommagement en fatigue des composites ... - 36 -

I.9. Conclusion ... - 38 -

II. Matériaux et méthodes ... - 39 -

II.1. Présentation des matériaux d’étude ... - 39 -

II.2. Méthodes de cararctérisation mécanique (les essais effectués) ... - 40 -

II.2.1 Résultats expérimentaux sur le compositte A-SMC ... - 40 -

II.2.1.1 Essais de fatigue et de quasistatique ... - 41 -

II.2.1.2 Essais à grande vitesse ... - 42 -

II.2.2 Résultats expérimentaux sur le composite SMC-Standard ... - 43 -

II.2.2.1 Comportement mécannique et méthodologie d’analyse des dommages ... - 45 -

II.3 Cadre général et présentation du modèle micromécanique d’endommagement d’interface…....-49-

II.3.1 Cadre général ... - 49 -

II.3.2 Equations de base ... - 52 -

II.3.3 Calcul des contraintes locales à l’interface fibre-matrice ... - 53 -

II.3.4 Critère local d’endommagement à l’inteface fibre-matrice ... - 53 -

II.3.5 Représentation d’un état local endommagé ... - 54 -

III. Modélisation et prédiction de la durée de vie des SMC en fatigue... - 55 -

III.1 Prédiction de la durée de vie et de la baisse de raideur en fatigue ... - 55 –

III.2 Prédiction de la durée de vie des SMC : Première méthode hybride ... - 56 –

III.3 Prédiction de la durée de vie des l’A-SMC : Seconde méthode hybride ... - 59 –

III.4 Critères de rupture pour matériaux composites ... - 62 -

III.4.1 Définition ... - 62 -

3

III.4.3 Critères énergétiques ... - 63 -

III.5 Prédiction des baisses de raideur sous sollicitation cyclique ... - 65 –

III.5.1 Prévision de la baisse de rigidité ... - 68 -

III.6 Conclusion ... - 69 –

IV. Modélisation et prédiction de la durée de vie de l’A-SMC en dynamique ... - 70 -

IV.1 Contexte général ... ..- 70 -

IV.2 Comportement dynamique et endommagement à l’interface fibre-matrice ... …- 71 -

IV.3 Procédure de prévision de l’endommagement à l’interface Fibre/Matrice à grande vitesse ... -72-

IV.4 Identification,disscution et résultats ... ….- 75 -

4 Table des figures

Figure 1 : Place des matériaux composites dans le monde des matériaux en considérant leur

ratio module d'Young / masse volumique. ... 6

Figure 2 : Différentes pièces automobiles fabriquées en matériaux composites. ... 7

Figure 3 : Principe d’élaboration d’un semi-produit de préimprégné ... 12

Figure 4 : Etape de mûrissement de produit semi-fini ... 13

Figure 5 : Principe de moulage par compression ... 13

Figure 6 : Les différents modes de rupture d’un composite : (1) décohésion interfaciale (2) fissuration de la fibre (3) fissuration longitudinale-et (4) fissuration transversale- de la matrice (24) ... 16

Figure 7 : Courbe typique de traction du composite SMC (3) ... 17

Figure 8 : Les paramètres qui influent sur le comportement en fatigue (45) ... 18

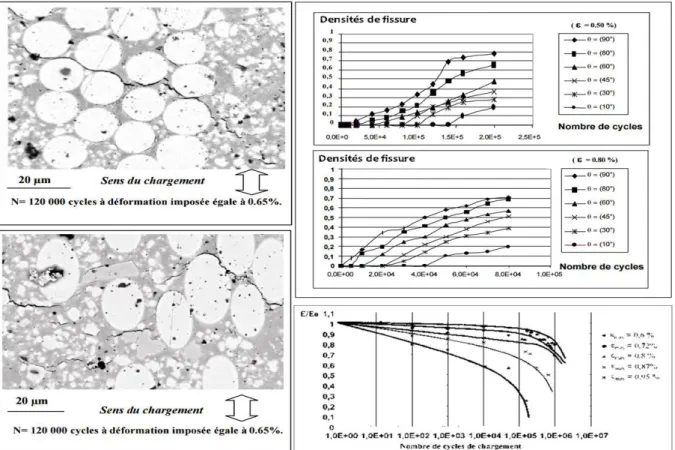

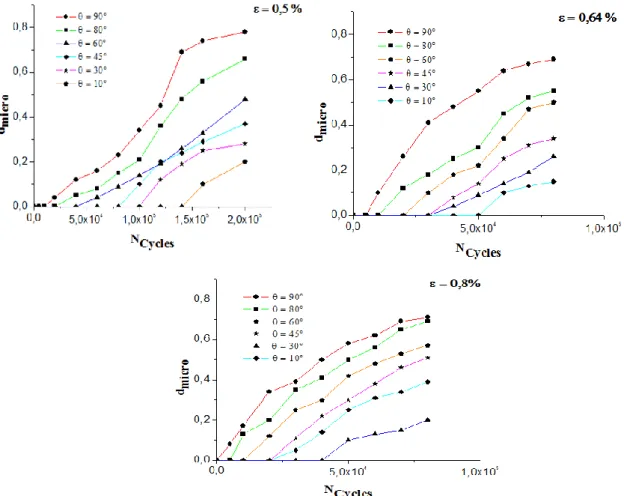

Figure 9 : Etude expérimentale de l’endommagement d’un matériau SMC en fatigue (1) ... 19

Figure 10 : Effet de la vitesse de déformation sur les propriétés mécaniques d’un matériau SMC (33). ... 20

Figure 11 : Une représentation schématique du passage micromécanique des composites (94). ... 35

Figure 12 : Forme et dimensions de l’éprouvette ... 40

Figure 13 : a) dimension de l’éprouvette, b) forme de la fibre observée à la surface ... 40

Figure 14 : Effet de la vitesse de déformation sur le comportement du A-SMC ... 43

Figure 15 : Microstructure du composite SMC-Standard. ... 44

Figure 16 : Distribution d’orientation des fibres dans la matrice du composite SMC-Standard ... 44

Figure 17 : Décohésion aux interfaces fibre / matrice ; (a) fibres orientées à 90 ° (b) fibres orientées à 45 °. ... 46

Figure 18 : Les microfissures se propagent sous un chargement cyclique ; (a) d'une fibre à ses voisins ; b) multi-fissuration des mèches ; (b) et (c) d'un paquet à ses voisins ; (d) rupture définitive par pseudo-délaminage entre mèches. ... 47

Figure 19 : Evolution de la microfissuration interfaciale lors d'essais de fatigue pour différentes orientations de fibres à différents niveaux de chargements ; ε = 0,50%, ε = 0,64%, ε = 0,8%. ... 48

5

Figure 21 : Contraintes exercées sur la fibre en fonction de son orientation, θ (°), par rapport à

la direction du chargement. ... 53

Figure 22 : Comparaison entre modèle et expérience ... 56

Figure 23 : Equation d’état sous chargement monotone ... 57

Figure 24 : Comparaison de courbes de wöhler exp-num (ST-NF-SL) ... 59

Figure 25 : Courbe maîtresse reliant la baisse de raideur macroscopique au premier cycle et le nombre de cycle a rupture Nr ... 60

Figure 26 : Schématisation de la seconde méthode prédictive ... 61

Figure 27 : Comparaison de courbe de wöhler entre exp-num (ST-NF-SL)... 62

Figure 28 : Présentation de l’orientation des fibres suivant l’axe locale et macroscopique .... 63

Figure 29 : Evolution de σx en fonction de l’orientions (𝜽𝑷) pour diffèrent Nr... 64

Figure 30 : Exemple d’identification des paramètres Tsai-Wu (X,Y,S et F12). ... 65

Figure 31 : Critère de Tsai-Wu pour différents nombres de cycles ciblés et deux microstructures visées. ... 65

Figure 32 : Evolution de la contrainte interfaciale locale (σ et τ) sous sollicitation uniaxiale 66 Figure 33 :Comparaison entre les baisses de raideurs expérimentales et numériques avec des amplitude imposée : 0,64%, 0,8% et 0,87%. ... 68

Figure 34 : Algorithme de la construction du modèle micromécanique à grande vitesse avec la prise en compte de l’endommagement a l’interface fibre/matrice ... 74

Figure 35 : Evolution de la contraintes normales et tangentielles pour 𝜃 ∈ [0°, 90°], 𝜑 = 0° ... 75

Figure 36 : Modélisation de la corrélation: exemples de courbes macroscopiques contrainte-déformation pour deux vitesses de contrainte-déformation : 1 et 60 s -1. ... 76

6 Introduction Générale

L'utilisation moderne des composites a commencé au milieu des années 1960 et principalement dans l'industrie aéronautique, dont le but est l'allègement de structures et la diminution du coût. Au fil des décennies et jusqu'à aujourd'hui, ces nouveaux composants révolutionnent le domaine et remplacent petit à petit les pièces métalliques. Une montée en puissance remarquable des composites dans le domaine aéronautique est aussi observée dans l'industrie automobile.

Les matériaux composites à matrice organique, sont connus par leur ratio propriétés mécaniques – densité très intéressant. Un exemple caractéristique est le rapport rigidité – densité, où la place avantageuse des matériaux composites par comparaison avec d'autres matériaux est illustrée sur la Figure 1.

Figure 1 : Place des matériaux composites dans le monde des matériaux en considérant leur ratio module d'Young / masse volumique.

Ils sont aujourd’hui de plus en plus présent dans l’industrie. Un grand équipementier automobile, Plastic Omnium, à l'origine de ce projet, a été chargé d’assurer la tenue en fatigue et en dynamique de pièces d’automobile fabriquées en composite A-SMC (figure 2). Cette étude entre dans le cadre d’une collaboration Franco-Tunisienne entre l’ENSAM (Paris) et l’ENISo (Sousse).

7

Figure 2 : Différentes pièces automobiles fabriquées en matériaux composites.

Lors de la conception de véhicules routiers, la réduction de masse est une problématique de plus en plus centrale.

Le but est de réduire la consommation de carburant par conséquent les émissions polluantes (des émissions de CO2) notamment de dioxyde de carbone. Les composites à matrices organiques renforcés par des fibres courtes, représentent alors une alternative efficace et économique par rapport aux métaux. En effet, ces matériaux ont pour avantages leur haute capacité d’absorption d’énergie, une haute résistance mécanique, une excellente rigidité en même temps qu’une grande légèreté aussi leur capacité à pouvoir être moulés par injection ce qui facilite la mise en œuvre de pièces complexes.

Les matériaux composites ont largement investi dans le domaine automobile pour des pièces qui ne subissent pas de chargements mécaniques importants (carrosseries, habillage intérieur, hayon, face avant). Cependant, les exigences environnementales imposent un allègement des véhicules toujours plus important. Par conséquent, les pièces structurelles historiquement métalliques, sont de plus en plus remplacées par des matériaux composites organiques. Le challenge est alors de réussir à produire ces pièces à un coût équivalent tout en assurant la fiabilité mécanique pour un poids réduit.

Afin d'utiliser de tels matériaux pour la fabrication de ces pièces structurelles, il convient de s’intéresser aux types de chargement que subissent ces composants mécaniques. Ces derniers sont notamment soumis à des sollicitations répétées et à des chocs de faible énergie (de type choc parking) et de forte énergie (crash).

Du point de vue des matériaux, il faut donc considérer deux types de chargement : les chargements de type cyclique (fatigue) et les chargements dynamiques (à grande vitesse).

8

A l’heure actuelle, les équipes de conception de pièces automobiles structurelles peuvent être confrontées à une carence d’informations expérimentales et de méthodologie numériques prédictives. Dans certains cas, cela peut entrainer un surdimensionnement des structures, une perte de temps et des avantages liés à l’utilisation de matériaux composites. Par exemple, on peut citer la modélisation du comportement mécanique des SMC qui est encore mal appréhendée en fatigue comme en dynamique, puisque jusqu’à maintenant il n’existe pas de modèle unique tridimensionnelle basée sur la connaissance de la microstructure et prenant en compte l’effet des différents types de chargement macroscopique su les mécanismes de déformation et d’endommagement.

Plusieurs verrous scientifiques restent donc posés :

Quel est l’impact de la variabilité de la microstructure sur les réponses mécaniques en fatigue et en dynamique ? L'identification des mécanismes d'endommagement et de déformation, leurs seuils et leurs cinétiques en fonction de la microstructure locale sont des problématiques encore ouvertes à l'heure actuelle.

Ce travail de thèse s’inscrit dans cette problématique : proposer un modèle micromécanique unique capable de traduire le comportement mécanique des matériaux composites de type SMC largement utilisés dans l’industrie automobile soumis à des sollicitations de type fatigue et dynamiques.

Pour atteindre cet objectif, différentes étapes sont nécessaires : caractériser le comportement mécanique du matériau, développer un modèle qui prédit le comportement mécanique des SMC, mettre en place une procédure d’identification et valider le modèle par corrélation avec l’expérience afin de démontrer sa pertinence.

La modélisation proposée dans le cadre de cette thèse est basée sur un modèle de type Mori et Tanaka. Le modèle s’appuie sur une description fine de la microstructure avec notamment la distribution d’orientation, la distribution d’élancement et la fraction volumique de fibres induites par le procédé de fabrication. Celles-ci sont préalablement caractérisées par des moyens expérimentaux à différentes échelles du matériau. L’aspect de l’endommagement est intégré de manière locale notamment à travers un critère de décohésions à l’interface fibre-matrice mis en évidence lors d’essais mécaniques réalisés sous MEB.

Ce travail est une extension des travaux établis dans le cadre des thèses de Tamboura (1), Shirinbayan (2) et Jendli (3) réalisées au laboratoire PIMM (Procédés et Ingénierie en Mécanique et Matériaux) de l’école Nationale Supérieure des Arts et Métiers de Paris.

Le manuscrit est divisé en deux parties : le résumé étendu en français (Partie I) ; puis les articles publiés ou en cours de publication dans des revues internationales (Partie II).

9

L’organisation des différentes parties du résumé étendu respecte les étapes suivantes : ➢ Etude Bibliographique ;

➢ Matériaux et méthodes ;

➢ Modélisation et prédictions de la durée de vie des SMC en fatigue ;

➢ Modélisation et prédiction de la durée de vie des SMC en dynamique rapide.

Ci-après, la liste des articles publiés lors de cette étude ou en cours de publication. Ils sont cités dans le texte sous la forme de « Article N°-- ».

Article N°1: Ayari H, Fitoussi J, Imaddahen A, Tamboura S, Shirinbayan M, Dali HB, et al.

Two Hybrid Approaches to Fatigue Modeling of Advanced-Sheet Molding Compounds (A-SMC) Composite. Appl Compos Mater [Internet]. 3 janv 2020; Disponible sur:

https://doi.org/10.1007/s10443-019-09793-3.

Article N°2: Tamboura S, Ayari H, Shirinbayan M, Laribi M-A, Bendaly H, Sidhom H,

Tcharkhtchi A, Fitoussi J. Experimental and numerical multi-scale approach for Sheet-MoldingCompound composites fatigue prediction based on fiber-matrix interface cyclic damage. International Journal of Fatigue. Volume 135, 105526. juin 2020;

Article N°3: Ayari H, Shirinbayan M, Imaddahen A, Tamboura S, Dali HB, Tcharkhtchi A,

Fitoussi J. Micromechanical Modelling of Dynamic Behaviour of A-SMC Composite. Appl Compos Mater. 27 , pages321 - 335 ( 2020 ).

Article N°4: Mohamed amine imaddahen, Mohammadali Shirinbayan, Houssem Ayari,

Mathieu Foucard, Abbas Tcharkhtchi, Joseph Fitoussi. Overall investigation of mechanical behavior of short fiber reinforced polypropylene under monotonic and fatigue loading. Polymer Composites. Juillet 2020.

10

I. Etude bibliographique

I.1. Les matériaux composites

Par définition, un matériau composite est constitué par l’association au moins de deux matériaux non miscibles et de natures différentes, permettant d’aboutir à un matériau dont l’ensemble des performances est supérieur à celui des composants pris séparément (4). Il est aussi constitué d’une ou plusieurs phases discontinues réparties dans une phase continue. La phase continue est appelée la matrice. La phase discontinue présente usuellement des propriétés mécaniques (rigidités et résistances) supérieures à celle de la matrice notée renfort. Les propriétés des matériaux composites résultent des propriétés des matériaux constituants, de la distribution géométrique des renforts, du taux volumique de renfort, de la nature des interfaces renforts/matrice, et du procédé de fabrication.

Les composites SMC font l’objet de la présente étude. Ils sont utilisés dans des domaines variés. Tels que l’industrie automobile, notamment pour des pièces de structure comme les absorbeurs avant et arrière, les pare-chocs, les boucliers, hayons, custodes, planchers et calandres (5–10). Ils viennent remplacer progressivement les métaux. Ils permettent notamment une économie de poids, et une diminution des coûts de production, tout en possédant des propriétés mécaniques remarquables

Dans les prochains paragraphes, nous présenterons quelques généralités concernant les constituants des composites organiques renforcés de fibres en insistant sur les composites SMC objet de la présente étude.

I.1.1 Le renfort

Les fibres de verre sont les renforts les plus utilisés pour les matériaux composites. Il s’agit d’un renfort peu coûteux assemblée sous forme de mèche contenant de l’ordre de 200 fibres ayant un diamètre de 15 μm de et une longueur de 25 mm en moyenne(11). Il existe par ailleurs, des composites SMC à renforts de carbone récemment développés par notre partenaire (PO) pour des applications fatigue.

Les fibres de verre sont choisies comme renforts, essentiellement en raison de leurs bonnes propriétés mécaniques. Elles sont caractérisées par une résistance supérieure à celles des meilleurs aciers connus.

Dans notre étude, nous nous intéresserons aux fibres de verres E, dont la raison principale est qu’il est moins cher que les autres verres. Il est connu pour ses propriétés diélectriques (12,13).

11 I.1.2 La matrice

Une autre composante très importante d’un matériau composite est la matrice qui est un matériau organique léger et déformable. Les rôles principaux d’une matrice sont la protection des charges, la distribution de la charge mécanique sur les renforts et la cohésion des charges qui a un rôle très important pour l’homogénéisation du composite.

En général, les matrices organiques sont classées en deux groupes ; les matrices thermodurcissables et les matrices thermoplastiques.

Les résines thermodurcissables ont des propriétés mécaniques élevées. La matrice utilisée pour le composite SMC est composée essentiellement d’une résine polyester ou vinylester. A ce composant essentiel, la résine, on rajoute des charges et des additifs dans le but d’améliorer les caractéristiques mécaniques et physiques de la matrice.

I.1.3 Les charges, adjuvants et additifs

Différents produits peuvent être incorporés aux composites pour leur assurer des caractéristiques particulières ou pour en réduire le coût. Ces produits ajoutés sont appelés des charges ou des additifs.

L’intérêt de l’ajout du premier type est d’augmenter la viscosité et d’améliorer les caractéristiques mécaniques. Les particules les plus utilisées sont constituées de carbonate de calcium (craie) et de silicate de magnésium (talc). Des billes de verre creuses sont parfois ajoutées à la pâte de SMC pour diminuer le poids volumique (14).

Cependant, l’ajout du second type est de faciliter le façonnage du composite, de son moulage et d’améliorer son aspect extérieur ainsi que sa protection du phénomène de photo - oxydation. On y distingue divers types : lubrifiants, agents de démoulage, stabilisants, agent anti-retrait, pigments et colorant(15).

I.1.4 Interface fibre/matrice

L'importance de la liaison entre fibre et matrice est tellement cruciale pour les propriétés du matériau composite au point où elle est considérée comme un troisième constituant d'un matériau composite bien que sa fraction volumique soit théoriquement nulle ou pratiquement faible. En effet, elle permet le transfert des contraintes tout en évitant le déplacement relatif de l'une par apport à l'autre. Elle peut éventuellement être considérée comme un constituant du composite car elle possède ces propres propriétés chimiques, physiques, et mécaniques. Cependant, nous admettons toujours l'hypothèse que l’épaisseur de l’interphase est relativement

12

faible de façon que nous puissions la négliger, ceci pour faciliter par la suite l'analyse micromécanique des matériaux composites(16).

I.2. Procédé d’élaboration des SMC

La mise en forme d’une plaque ou d’une pièce en SMC passe par trois étapes : ➢ La fabrication du préimprégné (ou masse à mouler).

➢ Le mûrissement du préimprégné dans une chambre de mûrissement. ➢ La réticulation et le moulage sous pression.

➢ La fabrication du préimprégné

Sur un tapis roulant horizontal est déroulé un film support en polyéthylène. Au début de la chaîne, la résine chargée est déversée au-dessus de ce film plastique protecteur, tandis que les mèches de fibres de verre continu ensimées passent à travers un sectionneur qui les découpe à la longueur désirée qu’il vont être tomber par la suite sur la pâte mère. Ainsi, les fibres commencent à s’imprégner de résine et se disposent aléatoirement sur cette dernière. A l’extrémité de la chaîne, le composite rencontre un second film support en polyéthylène. L’ensemble prend les mèches en sandwich. Pour assurer une bonne imprégnation, le préimprégné passe à travers d’un dispositif de compactage. Enfin, Le semi-produit est stocké sous forme de rouleaux. La figure (3) montre le procédé déjà décrit.

Figure 3 : Principe d’élaboration d’un semi-produit de préimprégné (1) ➢ Le mûrissement du préimprégné

L’étape de ‘’mûrissement’’ consiste à stocker, les rouleaux de préimprégné qui viennent d’être élaborés, à la température ambiante pendant une période suffisamment longue durant laquelle le polymère chargé va commencer à prépolymériser pour conférer au produit semi-fini une rigidité tout en restant manipulable.

13

Figure 4 : Etape de mûrissement de produit semi-fini ➢ La réticulation et le moulage sous pression

Le mat préimprégné est moulé à chaud (140 à 160°C) par compression entre une moule et un contre moule en acier usiné. La cuisson de la plaque est faite pendant cette étape. Le préimprégné finira de se polymériser et épousera la forme désirée. Cette opération dure entre 2 et 3 minutes (17,18) ce qui permet d’atteindre des cadences de production de 700 à 800 pièces par jour.

Figure 5 : Principe de moulage par compression

I.3. Les différentes familles de composites SMC

Dans ce paragraphe, nous présentons les familles de formulation de composites SMC.

I.3.1 SMC standard

Ce type de SMC est généralement composée d’une matrice polyester fortement chargée (50 % en masse de la pâte mère) de particules de carbonate de calcium (CaCO3). Ce dernier est renforcé par des mèches de fibres de verre d’une longueur de l’ordre de 25 mm ou chacune de ces mèches contient 200 fibres. Le taux moyen de renforts est de l’ordre de 30% en masse. Ce type de SMC a une masse volumique de l’ordre de 1,88 g/cm3 (3).

14

I.3.2 SMC basse densité(LD-SMC)

Cette classe de SMC, (LD SMC) ou encore le Low Density SMC a été développée pour répondre à un besoin industriel en termes de réduction de poids sur les véhicules. Ce type de SMC est caractérisé par l’introduction de billes de verre creuses afin de réduire le poids sur les pièces de structures [19]. Ce qui nous permet d’atteindre des masses volumiques de l’ordre de 1,22 g/cm3 soit 30% inférieures à celle d’un SMC standard.

I.3.3 SMChautes performances(A-SMC)

L’Advanced SMC, (A-SMC), est caractérisé par un taux de fibres relativement élevé (50% de la masse totale) atteint grâce à l’utilisation d’une résine vinylester qui permet l’imprégnation d’un tel taux de fibres. Ce matériau permet d’avoir de hautes performances mécaniques (19,20). Ce dernier fait l’objet de notre étude qui été fourni par PLASTIC OMNIUM Auto Extérieur Services. Deux configurations de renfort ont été investiguées : Orientation Aléatoire (Randomly Oriented - RO) et à forte Orientation (Highly Oriented - HO). Les plaques de SMC HO ont été obtenues en disposant une charge de pré-imprégné composite dans la partie gauche d'un moule rectangulaire (30 x 40 cm2) ce qui permet un fort fluage lors de la phase de thermo-compression qui nous permet d’obtenir une forte orientation des renforts. Les plaques RO ont été obtenues sans orientation particulière des fibres en remplissant complètement le moule avant thermo-compression de façon globalement uniforme.

I.4. Comportement mécanique et endommagement des SMC

La compréhension des mécanismes conduisant à la rupture d'une pièce sollicitée, en vue de la prédiction de sa durée de vie, s'avère primordiale dans le cas de composites à renforts discontinus tels que les SMC.

Ces mécanismes à caractère irréversible, se développent sous l'action de sollicitations diverses et évoluent de façon progressive entre l'état vierge et l'état endommagé pour enfin atteindre l'apparition d’une ou de plusieurs fissures macroscopiques.

Afin d’appréhender la modélisation du comportement de ces matériaux, il est nécessaire de préciser les différentes échelles de travail. On définit généralement trois échelles :

➢ L’échelle microscopique qui voit les hétérogénéités les plus fines existantes dans le matériau. C’est l’échelle du renfort à laquelle les phénomènes d’endommagement s’amorcent.

15

➢ L’échelle macroscopique qui voit la structure comme étant homogène. C’est l’échelle du V.E.R. ou Volume Elémentaire Représentatif qui doit être suffisamment grand pour contenir statistiquement toutes les hétérogénéités de la microstructure.

➢ L’échelle mésoscopique, qui se situe entre les deux échelles précédentes, qui ne voit pas les hétérogénéités les plus fines mais distingue des éléments de taille intermédiaire considérés eux aussi comme des entités homogènes. Dans le cas des SMC, cette échelle correspond à la mèche de renforts issues de rowing coupé. Pour les composites stratifiés, il s’agit de l’échelle de la couche unidirectionnelle.

On connait plusieurs types d’endommagement au sein des composites qui se révèlent à différentes échelles d’observation (Figure 6). Les plus significatifs sont les suivants (2,21–23) :

➢ Décohésion fibre/matrice : la rupture de l’interface fibre matrice est généralement le mécanisme d’endommagement prédominant. Il dépend de la qualité d’adhésion entre la fibre et la matrice conditionnée par l’ensimage utilisé pour assurer une bonne cohésion entre les deux éléments.

➢ Fissuration de la matrice : ce type endommagement apparaît lorsque la contrainte moyenne dans la matrice atteint une limite. Il est plus marqué lorsqu’il existe des défauts tels que les microporosités issues du procédé d’élaboration. Les fissures engendrées se propagent selon la direction perpendiculaire à la plus grande contrainte principale.

➢ Fissuration des fibres : Ce phénomène se manifeste généralement avant la ruine totale du matériau lorsque tous les autres endommagements sont saturés. Ce phénomène est classé parmi les plus critiques car il conduit à une grande perte de la rigidité et donc la ruine de la structure.

➢ Délaminage : Ce phénomène est souvent rencontré dans les matériaux stratifiés. Il s’agit de la séparation locale entre deux plis suite à une sollicitation. Ce mode de fissuration est favorisé lorsque la direction d’orientation des fibres entre deux plis successifs est différente. On peut aussi parler de pseudo-délaminage lorsqu’il y a localement formation d’une fissure entre deux mèches de fibres discontinues.

16

Figure 6 : Les différents modes de rupture d’un composite : (1) décohésion interfaciale (2) fissuration de la fibre (3) fissuration longitudinale-et (4) fissuration transversale- de la matrice (24)

L’analyse de ces mécanismes d’endommagement locaux et de déformation peut être réalisée par des essais in situ sous MEB (microscope électronique à balayage) (25,26). L’intérêt de ce type d’essais est d’observer en temps réel les mécanismes d’endommagent intervenant lors de sollicitation et de déterminer leur seuil et leur cinétique d’évolution. Récemment, des essais in situ peuvent également être effectués dans un micro-tomographe à rayons X (25–27) et permettre de suivre l’évolution de l’endommagement non pas uniquement à la surface de l’éprouvette mais aussi dans le cœur du matériau.

Au niveau de l’échelle macroscopique, l’endommagement se traduit souvent par une réduction progressive de raideur suivie de la rupture du matériau. Il est important de noter que dans le cas d’un composite à matrice thermodurcissable, on parle généralement d’un comportement élastique endommageable (28–31). Cependant, dans le cas des matrices thermoplastiques, on parle d’un couplage entre la viscoplasticité provenant de la matrice et l’endommagement (23).

I.5. Endommagement des SMC standards

I.5.1 Endommagement des SMC en traction monotone

Une relation entre l’évolution macroscopique/microscopique des mécanismes d’endommagent pour des pourcentages en fibres relativement importants (à partir de 30% en masse) est illustrée par la figure 7 où on peut visualiser trois régions distinctes (32–34):

17

Figure 7 : Courbe typique de traction du composite SMC (3)

Une première phase linéaire correspondant au comportement élastique du composite pouvant atteindre jusqu’à 30% de la contrainte à la rupture. Ce comportement linéaire et réversible est associé à l’élasticité du matériau (33).

Une phase non linéaire associée à l’initiation de l’endommagement à l’échelle microscopique où le phénomène prédominant est la décohésion au niveau de l’interfaces fibre/matrice (33,35). A partir de cette première région « coude », la courbe devient non linéaire et le module d’Young diminue progressivement. Les premières microfissures s’initient sur les fibres orientées entre 60° et 90° par rapport à la direction de chargement (34) sous l’effet de la contrainte locale normale à l’interface et se propage progressivement vers les fibres les moins orientées sous l’effet couplé de la contrainte de cisaillement.

Une phase anélastique et plus ou moins linéaire associée à la propagation progressive de l’endommagement d’une manière diffuse dans tout le volume du matériau jusqu'à la ruine. En effet lorsque la charge appliquée atteint 90% de la charge admissible, l’accumulation des ruptures individuelles de fibres entraîne la rupture des bandes de fibres à la surface de l’éprouvette. Sans oublier les autres mécanismes d’endommagements comme la fissuration dans la matrice et la rupture des fibres qui peuvent aussi intervenir mais qui sont généralement secondaire (22).

I.5.2 Endommagement des SMC en fatigue

Les SMC, sous chargement cyclique, subissent un endommagement progressif qui affecte la résistance du composite et conduit ensuite à la rupture finale. Généralement, ce sujet est abordé en à travers la détermination des durées de vie et l'évolution de la rigidité au cours du

18

chargement cyclique. Les mécanismes d’endommagement en fatigue dans les SMC sont très différents de ceux rencontrés dans les métaux par suite de leur hétérogénéité et de la diversité de leur structure.

Pour comprendre le comportement d’un matériau composite en fatigue il est nécessaire de citer les paramètres qui influent sur la tenue en fatigue (36–46) qui peuvent être répartis en trois catégories :

Figure 8 : Les paramètres qui influent sur le comportement en fatigue (45) ✓ Les paramètres liés au composite sont classés en deux groupes :

1) Les constituants d’un matériau composite (matrice et renfort) 2) Les conditions de mise en forme

✓ Les paramètres liés au chargement sont le type et l’amplitude de la contrainte ou déformation appliquée et la fréquence.

✓ Les paramètres liés à l’environnement sont les paramètres agressifs (l’humidité, l’oxygène, les UV à) et la température.

Dans le cas d’un SMC, peu d’études se sont intéressées au suivi de l’évolution de la fissuration. Dans ce cadre, Tamboura et al. (1,47) a étudié et quantifié l’évolution de la densité de fissure à l’interface fibre/matrice lors d’un chargement en fatigue des SMC (Figure 9). La quantification de la densité de fissure, en se basant sur des essais interrompus couplés à des observations à l’échelle microscopiques sous MEB, a là encore montré que l’endommagement interfaciale fibre/matrice est le mécanisme prédominant. En outre, la taille et la densité des fissures interfaciales augmentent progressivement avec le nombre de cycles appliqués. Celle-ci débute

19

par les interfaces associées aux renforts qui présentent une grande contrainte normale locale. En fatigue-traction, il s’agit des renforts les plus désorientés par rapport à la direction de la charge. Ensuite, elle se propage sur les interfaces des renforts les plus orientés à travers l’effet couplé de la contrainte locale de cisaillement. Il est à noter que cette dégradation est globalement conforme à celle observée sous sollicitation monotone. Cette constatation sera de première importance dans le choix de la méthodologie de la prédiction de la durée de vie (48,49).

Figure 9 : Etude expérimentale de l’endommagement d’un matériau SMC en fatigue (1)

I.5.3 Endommagement des SMC en dynamique

Il existe peu d’études sur le comportement mécanique des SMC sollicités à grande vitesse (50–52). Ceci est du tout d’abord à la difficulté expérimentale liée aux phénomènes inertiels et à la propagation d’ondes qui viennent souvent perturber fortement les mesures. De nombreux efforts ont été effectuées et différents systèmes ont été mis en place afin de résoudre ces phénomènes perturbateurs (3,20,33,35,53–56). Cependant, dans le domaine des vitesses élevées (jusqu’à 200 s-1), les machines de traction à grande vitesse restent l’outil le plus utilisé.

20

On considère généralement qu’une sollicitation est quasi-statique lorsque la vitesse de déformation est inférieure à 10-1 s-1, intermédiaire lorsque la vitesse est inférieure à 100 s-1 et dynamique lorsque la vitesse dépasse 100 s-1.

Lorsque la vitesse de sollicitation augmente on observe généralement les tendances suivantes : ✓ La pente à l’origine de la courbe contrainte/déformation augmente ;

✓ La contrainte à rupture augmente ;

✓ La déformation à rupture peut diminuer ou augmenter.

A titre d’exemple, la figure 10 montre une illustration de l’effet de vitesse sur un SMC standards.

Figure 10 : Effet de la vitesse de déformation sur les propriétés mécaniques d’un matériau SMC (33). Cette figure montre que le module de Young reste quasiment insensible à la vitesse de déformation. Cependant, il a été montré qu’une augmentation de cette dernière entraîne d’une part une augmentation du seuil de non linéarité (correspondant au début de l’endommagement) et une baisse de la cinétique d’endommagement d’autre part (33) (se traduisant par une perte de raideur plus lente). En outre, l’aspect visqueux de l’endommagement interfaciale est bien mis en évidence grâce à des essais interrompus (3). On observe donc un retard lors de la phase d’amorçage et une diminution de la cinétique d’endommagement lors de la phase de propagation sans aucun effet sur la phase élastique. On parle alors de « visco-endommagement » (57)

21

Shirinbayan (2) a montré que l’A-SMC avec une plus forte fraction volumique de renfort (50% contre 30% pour les SMC standard) présentent exactement les mêmes tendances. L’origine du visco-endommagement peut être due à une sensibilité du matériau de l’interface fibre-matrice à la vitesse d’une part et à des effets dynamiques locaux d’autre part (2).

I.6. Modélisation micromécanique

Ces approches conduisent à la formulation de lois de comportement des matériaux ont fait l’objet des recherches dans ces dernières décennies. Au début des années 20 Voigt (58) et Reuss (59) commencèrent leurs recherches dans le domaine de modélisation et en particulier la modélisation du comportement des matériaux métalliques en utilisant des approches basées sur la mécanique des milieux continus.

Leurs travaux et avec ceux de Hill (60,61) étaient bien les bases de la modélisation micromécanique. Celle-ci repose sur le fait de présenter le comportement d’un matériau hétérogène à partir du comportement de ces divers composants. Ceci revient à définir la méthode « d’homogénéisation » qui permet de relier, en utilisant les résolutions analytiques ou numériques, les propriétés mécaniques à l’échelle macroscopique à leurs mécanismes de déformation microscopiques, à travers la résolution du problème de changement d’échelles.

Les techniques d’homogénéisation nous conduisent à déterminer les propriétés élastiques macroscopiques d’un matériau homogène équivalent au matériau hétérogène à partir des propriétés des différentes phases qui le constituent et de quelques paramètres caractérisant leur répartition spatiale. Cependant, l’homogénéisation nécessite un domaine d’application bien défini, d’où le recours au concept de Volume Elémentaire Représentatif (V.E.R) du matériau. Dans ce volume, on détermine le comportement du matériau homogène équivalent. Ce dernier doit être suffisamment grand pour contenir toutes les hétérogénéités (les phases) de la microstructure. Par ailleurs, il doit être suffisamment petit pour être considéré comme sollicité « macroscopiquement » de façon homogène (16). Par la suite, il faut déterminer les liens entre les grandeurs mécaniques à l’échelle des hétérogénéités et à l’échelle du VER. D’une manière générale, l’homogénéisation est la technique qui permet de définir la loi de comportement mécanique à l’échelle du VER (62–66).

Cette définition doit être cohérente avec les propriétés des constituants dans le sens où elle doit prendre en compte leurs effets à l’échelle microscopique et macroscopique. Cependant, la technique d’homogénéisation n’a pas pour vocation première de rendre compte du

22

comportement à l’échelle microscopique : c’est un passage « micro /macro ». Toutefois, elle peut y donner accès.

La plupart des méthodes micromécaniques présentent l’avantage de trouver des résultats rapidement quand elles sont résolues d’une façon analytique.

Cependant, parmi ces méthodes, on trouve des méthodes dites simplifiées et jugées simplistes vis-à-vis de problèmes posés suite à la difficulté liée au choix du VER (67,68) ou de la prise en compte de l’endommagement (69) ou encore du comportement non linéaire de constituants (70). C’est pour cela que de nouvelles formulations d’approches d’homogénéisation se basant essentiellement sur des résolutions numériques sont développées afin de surmonter ces difficultés. On peut ainsi citer plusieurs travaux (71–74) traitant de la modélisation micromécanique en utilisant des approches d’homogénéisation. Pour une bonne compréhension de ces méthodes, on pourra consulter les travaux de Bornert et al. (65,75).

Plusieurs techniques d’homogénéisation ont été élaborées dans un cadre général. Ces approches se distinguent entre elles par la façon de considérer la représentation de la microstructure. En outre, la morphologie du matériau peut rendre le choix restreint à certains modèles spécifiques dans le but d’une meilleure estimation des propriétés effectives.

On se propose dans cette partie d’énoncer les principales approches d’homogénéisation. Par la suite, nous présenterons les différentes façons d’intégrer les mécanismes d’endommagement dans la formulation de ces modèles.

I.6.1 Principe de la modélisation multi-échelles

La mise en place d’un modèle à partir d’une technique d’homogénéisation exige de suivre une démarche générale menée en trois étapes :

La représentation où la constitution du VER durant laquelle on définit mécaniquement les lois

de comportement des constituants et géométriquement leurs distributions et leurs formes.

La localisation qui permet de formaliser la relation entre la réponse mécanique à l’échelle

microscopique et l’échelle macroscopique par l’intermédiaire de lois.

L’homogénéisation est la détermination du comportement global effectif à travers le calcul des

moyennes des contraintes et des déformations. C’est donc lors de cette phase que la relation micro-macro est établie.

23

➢ La représentation

Dans cette étape, on recueille l'ensemble des informations qui concernent le comportement mécanique des phases et la géométrie de la microstructure (tailles, orientations, géométrie, fractions volumiques des différents constituants).

Le comportement microscopique de chacun des matériaux constituant le composite est donc généralement supposé identique au comportement macroscopique de ce même matériau pris isolément. En notant respectivement C et S les tenseurs de rigidité et de souplesse.

〈𝝈〉𝒗 = 𝑪: 〈𝜺〉𝒗 Equation 1

〈𝜺〉𝒗= 𝑺: 〈𝝈〉𝒗 Equation 2

où 𝜎et𝜀 sont les contraintes et déformations locales.

➢ La localisation

Cette étape permet de relier les champs mécaniques locaux aux sollicitations mécaniques appliquées sur le contour du VER. On établit, ainsi, les relations de passage de l'échelle macroscopique à l'échelle microscopique.

La moyenne volumique 〈a〉v d’un champ a(x) en tout x d’un volume V est définie par : 〈𝒂〉𝒗 =

𝟏

|𝑽|∫ 𝒂(𝒙)𝒅𝑽𝒗 Equation 3

Par la suite on notera V le volume du VER, 𝛛𝐕 son contour, et n le vecteur normal à 𝛛𝐕.

On définit 𝜀(𝑥) et 𝜎(𝑥) respectivement les champs de déformations et de contraintes

microscopiques. Par la suite on notera E , les déformations et Σ les contraintes macroscopiques sur V comme étant les moyennes volumiques respectivement de 𝜀(𝑥) et 𝜎(𝑥) :

𝑬 = 〈𝜺〉𝒗 Equation 4

𝜮 = 〈𝝈〉𝒗 Equation 5

On définit également le tenseur de localisation des déformations ′𝑨′ et le tenseur de concentration des contraintes ′𝑩′ par les relations suivantes :

𝝈(𝒙) = 𝑩(𝒙) ∶ 𝜮 Equation 6

𝜺(𝒙) = 𝑨(𝒙) ∶ 𝑬 Equation 7

Les tenseurs de localisation et de concentration doivent vérifier les égalités suivantes :

〈𝑨〉𝒗= 𝑰 Equation 8

〈𝑩〉𝒗 = 𝑰 Equation 9

24

où I désigne la matrice identité. ➢ L’homogénéisation

La dernière étape, en toute logique, devra synthétiser les résultats précédents afin de remonter au comportement global. En effet, on procède au calcul de la moyenne spatiale des contraintes et à celle des déformations au sein du VER. On considère que ces moyennes doivent être égales à la grandeur macroscopique correspondante. Pour définir le tenseur de rigidité, deux approches peuvent être employées : une approche énergétique et une approche mécanique. Approche mécanique : 𝜮 = 𝑪𝒆𝒇𝒇𝒎𝒆𝒄𝒂: 𝑬 Equation 10 Approche énergétique : 〈𝟏 𝟐𝜺: 𝑪(𝒙): 𝜺〉 = 𝟏 𝟐𝑬: 𝑪𝒆𝒇𝒇 𝒆𝒏𝒆𝒓: 𝑬 Equation 11

L’équivalence entre les deux approches est établie par la condition de Hill qui stipule que le travail macroscopique doit être égal à la moyenne du travail microscopique (60) :

𝟏

𝟐〈𝜺: 𝝈〉𝒗 = 𝟏

𝟐𝑬: 𝜮 Equation 12

Par la suite, on ne s’intéressera qu’à l’approche mécanique. Par conséquent, on appellera le tenseur 𝑪𝑒𝑓𝑓𝑚𝑒𝑐𝑎de manière réduite : 𝑪𝑒𝑓𝑓. Plusieurs conditions aux limites vérifient la condition de HILL (65,76). On peut aussi imposer des conditions mixtes portant sur les contraintes et les déformations à la fois.

Les expressions des tenseurs de rigidité et de souplesse apparents s’écrivent sous la forme :

𝜮 = 〈𝝈〉𝒗 = 〈𝑪 ∶ 𝜺〉𝒗 = 〈𝑪 ∶ 𝑨〉𝒗 : 𝑬 = 𝑪𝒆𝒇𝒇: 𝑬 Equation 13

𝑬 = 〈𝜺〉𝒗= 〈𝑺 ∶ 𝝈〉𝒗= 〈𝑺 ∶ 𝑩〉𝒗 : 𝜮 = 𝑺𝒆𝒇𝒇: 𝜮 Equation 14

En raisonnant sur les phases n du matériau considéré, où m est l’indice dédié à la matrice et i est celui dédié aux familles de fibres.« 𝑓𝑖 »désigne la fraction volumique de la phase i. On peut

écrire : 𝜮 = ∑𝒏𝒊=𝟏𝒇𝒊〈𝝈〉𝒊= 𝒇𝒎〈𝝈〉𝒎+ ∑𝒏𝒊=𝟏𝒇𝒊〈𝝈〉𝒊 Equation 15 𝑬 = ∑𝒏𝒊=𝟏𝒇𝒊〈𝜺〉𝒊= 𝒇𝒎〈𝜺〉𝒎+ ∑𝒏𝒊=𝟏𝒇𝒊〈𝜺〉𝒊 Equation 16 On obtient donc : 𝜮 = 𝒇𝒎〈𝝈〉𝒎+ ∑𝒏 𝒇𝒊〈𝝈〉𝒊 𝒊=𝟏 = 𝑪𝒎𝒇𝒎〈𝜺〉𝒎+ ∑𝒏𝒊=𝟏𝑪𝒊𝒇𝒊〈𝜺〉𝒊 Equation 17

25

= 𝑪𝒎𝑬 + ∑𝒏𝒊=𝟏(𝑪𝒊− 𝑪𝒎)𝒇𝒊〈𝜺〉𝒊 = 𝑪𝒎𝑬 + 𝑬 ∑𝒏𝒊=𝟏(𝑪𝒊− 𝑪𝒎)𝒇𝒊𝑨𝒊 Equation 18

Et

𝑬 = 𝒇𝒎〈𝜺〉𝒎+ ∑𝒏𝒊=𝟏𝒇𝒊〈𝜺〉𝒊 = 𝑺𝒎𝒇𝒎〈𝝈〉𝒎+ ∑𝒏𝒊=𝟏𝑺𝒊𝒇𝒊〈𝝈〉𝒊 Equation 19

= 𝑺𝒎𝜮 + ∑𝒏𝒊=𝟏(𝑺𝒊− 𝑺𝒎)𝒇𝒊〈𝝈〉𝒊 = 𝑺𝒎𝜮 + 𝜮 ∑𝒏𝒊=𝟏(𝑺𝒊− 𝑺𝒎)𝒇𝒊𝑩𝒊 Equation 20

Donc les tenseurs de rigidité et de souplesse auront les expressions suivantes :

𝑪𝒆𝒇𝒇 = 𝑪𝒎+ ∑𝒏𝒊=𝟏(𝑪𝒊− 𝑪𝒎)𝒇𝒊𝑨𝒊 Equation 21

𝑺𝒆𝒇𝒇 = 𝑺𝒎+ ∑𝒏𝒊=𝟏(𝑺𝒊− 𝑺𝒎)𝒇𝒊𝑩𝒊 Equation 22

Ces relations restent valables pour tous les modèles micromécaniques. La détermination des tenseurs de localisation des déformations 𝐴𝑖 et de concentration des contraintes 𝐵𝑖 différent

selon les modèles.

I.6.2 Bornes de Voigt et Reuss

Les bornes de Voigt (58) et Reuss (59) représentent un encadrement par approximation des propriétés élastiques du composite (77,78). L’intérêt majeur que peut avoir l’utilisateur de ces deux modèles est de procéder à un calcul simple et rapide. Par contre, ils ne permettent la prise en compte qu’un peu d’information sur la microstructure du composite. Que les fractions volumiques et les tenseurs de rigidités des différentes phases entrent en jeu. Leur répartition dans le matériau et leurs formes ne sont pas considérées dans ce type de modélisation.

Ces deux bornes appelées aussi approche en déformation pour celle de Voigt et approche en contrainte pour celle de Reuss, considèrent que la déformation est constante (la méme chose pour la contrainte) dans tout le VER. Par conséquent, les déformations et contraintes dans le VER sont égales. Ceci revient à dire que les tenseurs de localisation A (borne de Voigt) et celui de concentration B (borne de Reuss) sont réduits au tenseur identité.

La Borne de Voigt est basée sur une approche en déformation. Supposons que la déformation est constante dans toutes les phases i du composite. On considère que la déformation est égale à la déformation macroscopique imposée. Donc la déformation s’écrit sous la forme :

𝜺𝒊 = 𝑬 Equation 23

Le tenseur de déformation est alors simplifié et est égal au tenseur d’identité :

26

La borne de Reuss est basée sur une approche en contrainte. Elle suppose ici que c’est la contrainte qui est constante pendant toutes les phases du matériau. En raisonnant de manière similaire à la borne de Voigt, la Borne de Reuss impose que cette contrainte est égale à la contrainte macroscopique imposée :

𝝈𝒑= 𝜮 Equation 25

Cette fois ci c’est le tenseur de concentration des contraintes qui est égal au tenseur d’unité :

𝐁 = 𝐈 Equation 26

Les approches de Voigt et Reuss nous calculent les bornes inférieures et supérieures du comportement équivalent. On notera quand même que pour des rigidités de la matrice et du renfort très différentes, ces bornes nous donnent un intervalle trop large pour la rigidité du matériau.

I.6.3 Approche d’Echelby

On utilise l’approche d’Eshelby (79), pour résoudre un problème concernant une situation élémentaire d’hétérogénéité entre une zone donnée (l’inclusion) et son environnement (la matrice), ce qui constitue le point de départ de nombreux de modèles micromécaniques. Toutefois, on décrira le cas d’une inclusion élastique de forme ellipsoïdale noyée dans une matrice infinie à élasticité isotrope. L’inclusion est définie par le fait qu’elle possède des caractéristiques mécaniques identiques à la matrice. L’hétérogénéité, contrairement à l’inclusion, possède des caractéristiques mécaniques différentes de celles de la matrice.

I.6.4 Problème de l’inclusion

On considère une inclusion ellipsoïdale I plongée dans une matrice homogène infinie de rigidité Cm. Supposons que les propriétés mécaniques de l’inclusion sont identiques à celles de la matrice. De plus, on impose à l’inclusion une déformation libre εL, identique à celle qu’elle subirait si elle était hors de la matrice (ex : déformation thermique, plastique…). La résolution de ce problème consiste à déterminer la déformation εi à l’équilibre qui existe dans la matrice et dans l’inclusion.

Eshelby a montré que cette déformation εi était liée à la déformation libre par un tenseur nommé tenseur d’Eshelby :

𝜺𝒊= 𝑺𝒆𝒔𝒉: 𝜺𝑳 = −𝑷: 𝝉 Equation 27

27

{

𝝈𝒎 = 𝑪𝒎∶ 𝜺 𝒅𝒂𝒏𝒔 𝒍𝒂 𝒎𝒂𝒕𝒓𝒊𝒄𝒆

𝝈𝒊 = 𝑪𝒎∶ (𝜺𝒊− 𝜺𝑳) = 𝑪𝒎: (𝑺𝒆𝒔𝒉− 𝑰): 𝜺𝑳 = 𝑪𝒎 ∶ 𝜺𝒊+ 𝝉 𝒅𝒂𝒏𝒔 𝒍′𝒊𝒏𝒄𝒍𝒖𝒔𝒊𝒐𝒏Equation 28

Avec 𝜏 = −𝑪𝑚: 𝜀𝐿 est la contrainte de polarisation associée à la déformation libre,

Et 𝑷 = 𝑺𝑒𝑠ℎ: 𝑪𝑚−1 est le tenseur d’interaction de Hill.

Si en plus, on impose une contrainte Σ0 appliqué sur la matrice ou une déformation 𝐸0 à l’infini, les dernières expressions deviennent:

- Pour une contrainte imposée :

𝝈𝒊= 𝚺𝟎+ 𝑪𝒎: (𝐒𝒆𝒔𝒉− 𝐈): 𝜺𝑳 Equation 29

- Pour une déformation imposée :

𝜺𝒊= 𝑬𝟎+ 𝑺𝒆𝒔𝒉: 𝜺𝑳= 𝑬𝟎− 𝑷: 𝝉 Equation 30

On peut déduire aussi la « loi d’interaction » qui introduit le tenseur d’influence de HILL noté 𝑪∗ qui est symétrique, défini positif et caractérise la réponse de la matrice à la

déformation libre qui lui est imposée par l’inclusion. Ce dernier dépend de la géométrie de l’inclusion et du tenseur de rigidité 𝑪:

𝝈𝒊− 𝚺𝟎= 𝑪⏟ 𝒎: (𝑰 − (𝐒𝒆𝒔𝒉)−𝟏)

−𝑪∗

: (𝜺𝒊− 𝑬𝟎) Equation 31

I.6.5 Problème de l’hétérogénéité

Eshelby montre que le problème hétérogène est similaire au problème homogène. Cependant, Eshelby impose que le tenseur de contrainte τ qui existe dans le problème homogène induit une hétérogénéité de contrainte équivalente au problème hétérogène.

On considère une hétérogénéité ellipsoïdale H de matrice de rigidité 𝑪𝐻 et de déformation à l’équilibre εH, plongée dans une matrice infinie de rigidité 𝑪.

Les équations de comportement dans le problème hétérogène et homogène s’écrivent :

{

𝝈𝒎= 𝑪𝒎∶ 𝜺𝒎 𝒅𝒂𝒏𝒔 𝒍𝒂 𝒎𝒂𝒕𝒓𝒊𝒄𝒆 𝝈𝑯 = 𝑪𝑯 ∶ 𝜺𝑯= 𝑪𝒎: 𝜺𝑯+ ( 𝑪𝑯− 𝑪𝒎): 𝜺𝑯 𝒅𝒂𝒏𝒔 𝒍′𝒉𝒆𝒕𝒆𝒓𝒐𝒈𝒆𝒏𝒆𝒊𝒕é

𝝈𝒊= 𝑪𝒎 ∶ 𝜺𝒊− 𝑪𝒎∶ 𝜺𝑳 𝒅𝒂𝒏𝒔 𝒍′𝒊𝒏𝒄𝒍𝒖𝒔𝒊𝒐𝒏 𝒉𝒐𝒎𝒐𝒈è𝒏𝒆

Equation 32

En remplaçant dans la dernière équation 𝜀𝑖par 𝜀𝐻 et 𝜎𝑖 par 𝜎𝐻 on peut déterminer l’expression de la déformation libre dans le cas de l’hétérogénéité :

28 𝑪𝒎: 𝜺𝑯+ ( 𝑪𝑯− 𝑪 𝒎): 𝜺𝑯= 𝑪𝒎 ∶ 𝜺𝑯− 𝑪𝒎 ∶ 𝜺𝑳 Equation 33 ( 𝑪𝑯− 𝑪 𝒎): 𝜺𝑯= −𝑪𝒎∶ 𝜺𝑳 Equation 34 −(𝑪𝒎)−𝟏∶ ( 𝑪𝑯− 𝑪 𝒎): 𝜺𝑯 = 𝜺𝑳 Equation 35

Lorsqu’on impose une déformation sur le contour. L’expression de la déformation dans l’hétérogénéité, en remplaçant 𝜀𝐿 par son expression, devient :

𝜺𝒉= 𝑬𝟎+ 𝑺𝒆𝒔𝒉: 𝜺𝑳 = 𝑬𝟎+ 𝑺𝒆𝒔𝒉: −(𝑪

𝒎)−𝟏∶ ( 𝑪𝑯− 𝑪𝒎): 𝜺𝑯 Equation 36

𝑬𝟎= 𝜺𝑯: (𝑰 + 𝑺𝒆𝒔𝒉: (𝑪

𝒎)−𝟏∶ ( 𝑪𝑯− 𝑪𝒎)) Equation 37

𝜺𝑯= 𝑬𝟎∶ (𝑰 + 𝑺𝒆𝒔𝒉: (𝑪𝒎)−𝟏 ∶ ( 𝑪𝑯− 𝑪𝒎))−𝟏 Equation 38

Qui peut être écrite en fonction du tenseur d’interaction de Hill :

𝜺𝑯= 𝑬𝟎∶ (𝑰 + 𝑷 ∶ ( 𝑪𝑯− 𝑪 𝒎))−𝟏

⏟

𝑨𝑯

Equation 39

Ce qui nous permet de dégager le tenseur de localisation 𝑨𝐻. Dans quelques cas particuliers, la résolution des problèmes permet d’avoir des solutions analytiques pour 𝑨𝐻, 𝑷, 𝑺𝑒𝑠ℎ, 𝑪∗. En outre, le tenseur d’Eshelby n’est facile à calculer que dans le cas d’une inclusion de type isotrope ou isotrope transverse avec une forme géométrie connue.

Le problème de l’hétérogénéité est la source de plusieurs modèles d’homogénéisation en élasticité linéaire, dont « la méthode des solutions diluées », « le modèle auto-cohérent » et « le modèle de Mori Tanaka » … qui seront présentés par la suite.

I.6.6 La méthode des solutions diluées

Quand la fraction volumique des hétérogénéités est relativement faible, on peut appliquer directement l’approche d’Eshelby en considérant que les interactions entre les différentes phases sont négligeables c’est-à-dire que chaque phase est traitée comme si elle était seule noyée dans la matrice. Cette méthode consiste à appliquer le résultat hétérogène d’Eshelby à chacune des inclusions i pour trouver le tenseur de localisation de chaque phase et en déduire le tenseur de rigidité effectif qui s’écrit :

𝑨𝒊= 𝑨𝑯= (𝑰 + 𝑺𝒆𝒔𝒉:(𝑪𝒎)−𝟏∶ ( 𝑪𝒊− 𝑪𝒎)) −𝟏

Equation 40

𝑪𝒆𝒇𝒇 = 𝑪𝑺𝑫 = 𝑪𝒎+ ∑𝒏𝒊=𝟏(𝑪𝒊− 𝑪𝒎)𝒇𝒊 ∶(𝑰 + 𝑺𝒆𝒔𝒉: (𝑪𝒎)−𝟏 ∶ ( 𝑪

29

Nous présentons par la suite deux autres approches permettant d’avoir le comportement élastique équivalent d’un matériau se constituant de plusieurs familles de renforts. C’est la méthode d’homogénéisation auto-cohérente et le modèle de Mori et Tanaka.

I.6.7 Modèle auto-cohérent

Contrairement à la méthode de solutions diluées, ce modèle est applicable lorsqu’aucune des phases i n’a de rôle prépondérant c'est-à-dire pas de matrice. Chacune des phases i est assimilée à une inclusion noyée dans le MHE (milieu homogène équivalent). On applique donc les mêmes équations des solutions diluées avec un tenseur d’Eshelby évalué pour une « matrice homogène isotrope » de propriété CAC. Le problème devient implicite puisque les tenseurs

𝑨𝑖vont dépendre du tenseur de rigidité effectif CAC qui va lui-même dépendre des tenseurs 𝑨𝑖.

L’identification se fait donc numériquement :

𝑨𝒊 = (𝑰 + 𝑺𝒆𝒔𝒉: (𝑪𝑨𝑪)−𝟏∶ ( 𝑪𝒊− 𝑪𝑨𝑪))−𝟏 Equation 42

𝑪𝒆𝒇𝒇 = 𝑪𝑨𝑪 = ∑𝒏𝒊=𝟎𝑪𝒊𝒇𝒊 ∶(𝑰 + 𝑺𝒆𝒔𝒉: (𝑪𝑨𝑪)−𝟏∶ ( 𝑪𝒊− 𝑪𝑨𝑪))−𝟏 Equation 43

Dans le cas d’un composite avec fibre et matrice : 𝑪𝒆𝒇𝒇 = 𝑪𝑨𝑪 = 𝑪

𝒎+ ∑𝒏𝒊=𝟏(𝑪𝒊− 𝑪𝒎) 𝒇𝒊∶(𝑰 + 𝑺𝒆𝒔𝒉: (𝑪𝑨𝑪)−𝟏 ∶ ( 𝑪𝒊− 𝑪𝑨𝑪))−𝟏 Equation 44

Notons que le modèle auto-cohérent est utilisé généralement pour des matériaux hétérogènes ne présentant pas de phase continue comme par exemple les métaux multicristallins.

I.6.8 Modèle de Mori Tanaka

Le modèle développé à l’origine par Mori et Tanaka (80), pour un matériau contenant de nombreuses inclusions de mêmes propriétés différentes de celles de la matrice. Il a été, par la suite, étendu aux matrices contenant des hétérogénéités par Wakashima (81) avant d’être reformulée par Benveniste (82), basé sur un schéma différent des approches précédentes. Certes plus réaliste pour les matériaux composites que la méthode auto-cohérente, dans son principe, ce modèle considère une phase matricielle à part entière entre le renfort et le composite. Ce dernier qui découle de l’approche d’Eshelby se distingue par la prise en compte des interactions entre les inclusions existantes. On suppose que les hétérogénéités sont réparties d’une manière homogène dans une matrice infinie soumise à une déformation moyenne. Le tenseur de localisation 𝑨𝐻 obtenu dans la résolution du problème hétérogène d’Eshelby permet

de relier chacune des inclusions à la déformation moyenne de la matrice in situ :

30

Avec :

𝑻𝒊 = 𝑨𝑯 = (𝑰 + 𝑺𝒆𝒔𝒉: (𝑪

𝒎)−𝟏 ∶ ( 𝑪𝒊− 𝑪𝒎))−𝟏 Equation 46

Pour chaque phase i la relation de la moyenne volumique des déformations est :

𝑬 = ∑𝒏𝒊=𝟎𝒇𝒊〈𝜺〉𝒊 = ∑𝒏𝒊=𝟎𝒇𝒊 𝑻𝒊: 〈𝜺〉𝒎 Equation 47

〈𝜀〉𝑚 Étant constante :

〈𝜺〉𝒎= (∑𝒏𝒊=𝟎𝒇𝒊 𝑻𝒊)−𝟏: 𝑬 = 𝑨𝒎: 𝑬 Equation 48

Donc on a pour les fibres :

〈𝜺𝒊〉 = 𝑻𝒊: 〈𝜺𝒎〉 = 𝑻𝒊 ∶ 𝑨𝒎: 𝑬 = 𝑻𝒊 ∶ (∑𝒏𝒊=𝟏𝒇𝒊 𝑻𝒊)−𝟏: 𝑬 = 𝑨𝒊: 𝑬 Equation 49

Le tenseur de rigidité homogénéisé devient :

𝑪𝒆𝒇𝒇= 𝑪𝑴𝑻= 𝑪𝒎+ ∑ (𝑪𝒊− 𝑪𝒎)𝒇𝒊: 𝑻𝒊∶ (∑𝒏𝒋=𝟏𝒇𝒋 𝑻𝒋) −𝟏 𝒏

𝒊=𝟏 Equation 50

La limitation de ce modèle est qu’il n’est pas applicable lorsque la fraction volumique des fibres dépasse 50%. Au-delà, les interactions entre les inclusions (renforts) ne sont pas prises en compte par ce modèle.

De nombreux auteurs ont utilisé le Modèle de Mori Tanaka pour la modélisation micromécanique de plusieurs types de composites. Concernant les composites SMC, Fitoussi (16) a étudié l’influence des paramètres intrinsèques, comme la dispersion de l’orientation de renfort et l’effet de l’élancement.

I.6.9 Bornes de Hashin et Shtrikman

L’approche HSW (83,84) utilise les résultats issus du modèle auto-cohérent sans passer nécessairement par une résolution numérique. En fait, ils proposent de remplacer le milieu homogène équivalent par un autre milieu dont les propriétés mécaniques sont déjà connues. Ce dernier pourra être plus souple ou plus rigide que le MHE. La matrice de substitution va affecter successivement les propriétés de la phase la plus rigide pour la borne supérieure puis la plus souple pour la borne inferieure. Ce qui conduit donc à un encadrement des propriétés réelles du composite entre deux bornes, une supérieure et l’autre inférieure.

La borne supérieure s’obtient en affectant à la matrice le tenseur de rigidité Cmax . Le tenseur de

localisation s’écrive donc sous la forme :