© Simon Ghislain Bélanger, 2021

Analyse des données d'un système de compactage

continu (CCC) utilisé sur un barrage en enrochement

Mémoire

Simon Ghislain Bélanger

Maîtrise en génie civil - avec mémoire

Maître ès sciences (M. Sc.)

ii

Résumé

Le présent projet de maîtrise s’inscrit dans le cadre de la Chaire de recherche CRSNG/Hydro-Québec sur l’optimisation du cycle de vie des barrages en remblai (CRIBAR) située à l’Université Laval dans la ville de Québec au Canada. Le compactage de l’enrochement d’un barrage en remblai à noyau asphaltique est étudié.

L’enrochement d’un barrage en remblai est constitué de fragments de roc de grandes dimensions. L’étude de ce matériau représente des défis dont plusieurs aspects n’ont pas trouvé de solution pour le moment.

Les rouleaux compacteurs utilisés afin de compacter l’enrochement du barrage sont munis d’un système de contrôle de compactage. Le système CCC permet de s’assurer que le nombre de passes requises a été effectué et il fournit une mesure de la rigidité du sol en calculant un paramètre appelé CMV. Le système enregistre des données en temps réel lors du compactage. Pour cette recherche, il a été décidé de vérifier si ces données pouvaient être utilisées en ingénierie.

Cette recherche a d’abord permis d’établir une méthode de traitement, de stockage et d’interrogation des données. Ensuite, avec l’information extraite des passes isolées, un modèle mécaniste utilisant la dynamique des sols a été mis au point afin de déterminer une relation entre CMV et modules de déformation.

Ce premier modèle comportait une trop grande imprécision, car les CMV étaient très variables pour un même module de déformation. Un second modèle a donc été mis au point. Cette fois, seules les dernières passes de chaque groupe ont été utilisées, ce qui a permis d’établir une relation linéaire plus représentative entre CMV et modules de déformation en fin de compactage.

Cette méthode pour déterminer les modules de déformation du sol en fin de compaction est innovante et elle peut être étendue à d’autres domaines du génie civil comme le génie routier.

iii

Table des matières

Résumé ... ii

Liste des tableaux ... vi

Liste des figures ... vii

Remerciements ... xii

Introduction ... 1

1) État des connaissances ... 4

1.1) Barrages en enrochement, généralités ... 4

1.2) Compactage ... 9

1.2.1) Généralités ... 9

1.2.2) Facteurs influençant le compactage ... 13

1.2.2.1) Type de sol et masse volumique sèche ... 13

1.2.2.2) Teneur en eau ... 16

1.2.2.3) Énergie de compactage... 17

1.2.3) Compactage de l’enrochement d’un barrage ... 18

1.2.3.1) Définition de l’enrochement ... 18

1.2.3.2) Méthode de compactage ... 19

1.2.3.3) Planches d’essais... 19

1.2.4) Méthodes de contrôle in situ du compactage ... 22

1.2.4.1) Test de plaque (PLT ou plate load test) ... 23

1.3) Propriétés mécaniques des sols granulaires et de l’enrochement ... 25

1.3.1) Comportements élastique et élastoplastique ... 25

1.4 Dynamique des sols et rouleaux compacteurs vibrants ... 32

1.4.1) Théorie des vibrations, définitions de base ... 32

1.4.1.1) La fréquence ... 32

1.4.1.2) La fréquence angulaire ... 32

1.4.1.3) La période ... 33

1.4.1.4) L’amplitude ... 33

1.4.1.5) Le déphasage ... 34

1.4.1.6) Les harmoniques et les sous harmoniques ... 34

1.4.2) Fonctionnement d’un rouleau compacteur vibrant ... 34

1.4.3) Systèmes de contrôle de compactage continu (CCC) ... 40

iv

1.4.3.2) Evib ... 45

1.4.3.3) ks ... 47

1.4.4) Comportement dynamique d’un rouleau compacteur vibrant ... 49

2) Description du site ... 58

2.1) Barrage Romaine-2 ... 58

2.2) Planches d’essais ... 61

3) Méthodologie du traitement des données ... 66

3.1) Prétraitement des données de compactage ... 66

3.2) Méthodologie générale pour atteindre les objectifs de la recherche ... 70

4) Recherche de zones et de passes dans l’ensemble des données nettoyées ... 74

4.1) Isoler des groupes de levées partielles ... 75

4.2) Isoler des levées partielles ... 81

4.3) Rechercher et isoler des groupes de passes ... 85

4.4) Séparer les huit passes d’un groupe de passes ... 93

4.5) Conclusion pour la partie analyse des données ... 97

4.6) Recommandations ... 98

5) Relation entre CMV et modules de déformation en fin de compaction ... 99

5.1) Opérations préliminaires au développement d’un modèle ... 100

5.1.1) Méthodologie pour les opérations préliminaires ... 100

5.1.2) Détails sur les opérations préliminaires ... 101

5.2) Modèle basé sur le calcul d’une force à toutes les passes ... 105

5.2.1) Méthodologie pour le modèle impliquant le calcul d’une force à chaque passe ... 106

5.2.2) CMVm et ALTm pour chaque passe et pour chaque levée ... 107

5.2.3) Détermination des tassements et des déformations ... 110

5.2.4) Force (Fs) à la 8e passe ... 116

5.2.5) Calcul des forces (Fs) aux autres passes à l’aide de la dynamique des sols et du modèle de Kelvin-Voigt ... 119

5.2.6) Relation entre CMVm et modules de déformation ... 123

5.3) Modèle basé sur la déformation à la 8e passe ... 133

5.3.1) Méthodologie pour établir le modèle basé sur la déformation à la 8e passe .. 134

5.3.2) Étapes communes au premier modèle ou qui font partie des ... 135

opérations préliminaires ... 135

5.4.3) Établir une relation entre les déformations à la 8e passe et les CMVr ... 136

5.3.4) Calculer les déformations et les modules, puis construire la relation recherchée entre CMVr et Erc2* ... 140

v

5.5) Limites de l’approche ... 149

6) Discussion générale ... 151

6.1) Le traitement de données ... 151

6.2) Relation entre modules de déformation et CMVr en fin de compaction ... 154

6.2.1) Étapes communes aux deux modèles ... 154

6.2.1.1) Calcul des tassements et des déformations ... 154

6.2.1.2) Calcul de la force provoquant la déformation à la 8e passe ... 156

6.3) Modèle basé sur le calcul d’une force par passe ... 158

6.4) Modèle basé sur la déformation à la 8e passe ... 162

6.5) Recommandations pour établir un modèle de rigidité ... 165

Conclusion ... 167

vi

Liste des tableaux

Tableau 1.1 : Caractéristiques des tamis standards ... 14

Tableau 1.2 : Poids volumiques typiques des sols naturels non compactés ... 16

Tableau 1.3 : Poids volumiques représentatifs des sols compactés ... 16

Tableau 1.4: Pratiques norvégiennes (NGI) et d’Hydro-Québec (HQ) pour le nombre de passes de rouleau compacteur afin de compacter l’enrochement ... 19

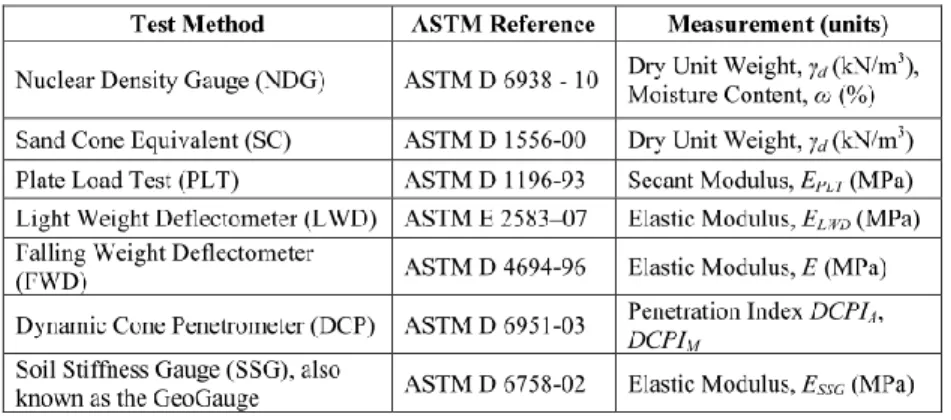

Tableau 1.5 : Méthodes in situ de contrôle de la qualité du compactage... 22

Tableau 1.6 : Valeurs typiques du coefficient de Poisson en conditions drainées ... 26

Tableau 1.7 : Modes de vibration des rouleaux vibrants ... 39

Tableau 1.8 : Types de systèmes CCC et paramètres de contrôle calculés ... 41

Tableau 1.9 : Valeurs typiques du CMV selon le type de sol ... 42

Tableau 2.1 : Matériaux testés sur les planches d’essais ... 62

Tableau 3.1 : Fichier de données *.tag convertis en fichier CSV après prétraitement ... 67

Tableau 3.2 : Remplacements effectués à l’aide du premier programme VBA ... 69

Tableau 3.3 : Information contenue dans les fichiers pour importation dans Matlab ... 69

Tableau 4.1 : Résultats types retournés par le programme de recherche de passes ... 94

Tableau 4.2 : Données indiquant une erreur du programme dans l’identification des changements de passes ... 97

Tableau 5.1 : CMV moyens pour chaque zone isolée et pour chaque passe (matériau 3O) ... 108

Tableau 5.2 : Nombre de groupes de passes isolés sur chaque surface de 1000 m2 et nombres de zones de 100 m2 ayant pu être utilisées sur une élévation ... 108

Tableau 5.3 : Nombre de groupes de passes isolés sur chaque surface de 2400 m2 et nombres de zones de 100 m2 ayant pu être utilisées sur une élévation ... 109

Tableau 5.4 : CMV moyens pour chaque zone isolée et pour chaque passe (matériau 3O) ... 109

Tableau 5.5 : Déformations moyennes pour chacune des passes sur chaque levée étudiée (matériau 3O) ... 116

Tableau 5.6: Déformations moyennes pour chacune des passes sur chaque levée étudiée (matériau 3P) ... 116

Tableau 5.7 : Résultats de la simulation Matlab utilisée pour les régressions ... 123

Tableau 5.8 : Modules de déformation pour chaque passe et pour chaque levée étudiée (matériau 3O) ... 124

Tableau 5.9 : Modules de déformation calculés pour le 3P ... 126

Tableau 5.10 : Nombre de zones carrées utilisées pour le 3O sur chaque levée ... 136

Tableau 5.11 : Nombre de zones carrées utilisées pour le 3P sur chaque levée ... 136

Tableau 6.1 : Impact du tassement initial sur les modules Erc1* et Erc2* (3O, zone carrée 9 à l’élévation L174m) ... 155

vii

Liste des figures

Figure 1.1 : Barrage SM-3, Québec. (Hydro-Québec, 2018) ... 4

Figure 1.2 : Coupe type d’un barrage en enrochement (Fell et col, 2015) ... 5

Figure 1.3 : Barrage en enrochement avec membrane externe (modifié de Kutzner, 1997) 6 Figure 1.4 : Barrage en enrochement avec noyau incliné (modifié de Kutzner, 1997) ... 6

Figure 1.5 : Barrage en enrochement avec noyau droit (modifié de Kutzner, 1997) ... 7

Figure 1.6 : Composition du sol et diagramme de phases d’un sol non gelé (Budhu, 2011) 9 Figure 1.7 : Diagramme de phases d’un sol gelé (Andersland, Ladanyi, 2004) ... 9

Figure 1.8 : Équipement pour réaliser le test Proctor standard (Budhu, 2011) ... 11

Figure 1.9 : Courbes de compactage selon le type de sol (Budhu, 2011) ... 12

Figure 1.10 : Spécifications lors du compactage (Budhu, 2011) ... 13

Figure 1.11 : Tamis pour analyse granulométrique... 14

Figure 1.12 : Courbes granulométriques (Bhudu, 2011) ... 14

Figure 1.13 : Quatre systèmes de classification des sols basés sur les diamètres des particules (Bhudu, 2011) ... 15

Figure 1.14 : Comportement du sol lors de la compaction selon la teneur en eau (Hogentogler, 1936) ... 17

Figure 1.15 : Effet de l’énergie de compactage sur la teneur en eau optimale et le poids volumique sec (Budhu, 2011) ... 18

Figure 1.16 : Plan type d’une planche d’essais (Breitenbach, 1993) ... 20

Figure 1.17 : Exemple de la détermination du nombre requis de passes (Breitenbach, 1993)... 21

Figure 1.18 : Profils de densité relative selon le nombre de passes (D’Appolonia et Whitman, 1969) ... 22

Figure 1.19 : Montage d’un test de plaque, site des planches d’essais barrage Romaine-2 (Grenier, Verret et col, 2013) ... 23

Figure 1.20 : Méthode pour combler les petits vides avec du sable lors du test de plaque (Monnet, 2015) ... 23

Figure 1.21 : Contraintes sur un élément (Briaud, 2001) ... 25

Figure 1.22 : Principe du module de Young (Budhu, 2011) ... 25

Figure 1.23 : Comportements élastiques et modules de Young (Budhu, 2011) ... 27

Figure 1.24 : Déformation sous chargement axial... 27

Figure 1.25 : Déformation sous chargement oedométrique ... 28

Figure 1.26 : Déformation sous cisaillement ... 28

Figure 1.27 : Déformation sous chargement isostatique ... 28

Figure 1.28 : Différentes pentes permettant de calculer différents modules (Briaud, 2001) ... 29

Figure 1.29 : Déformations plastique et élastique lors d’un cycle de chargement/déchargement (Budhu, 2011) ... 30

Figure 1.30: Cycles de chargement/déchargement sur de l’enrochement (Modifié de Oldecop, 2001) ... 30

Figure 1.31 : Agrandissement de l’état limite sous l’effet d’un cheminement de contraintes (modifié de Leroueil et Hight, 2003) ... 31

viii

Figure 1.32 : Illustration du concept de fréquence ... 32 Figure 1.33 : Illustration de la période T, du déphasage et de l’amplitude A ... 33 Figure 1.34 : Masse excentrique permettant de générer les impacts (Modifié de Anderegg et Kaufmann, 2004) ... 34 Figure 1.35 : Illustration de la détermination de l’amplitude nominale (Brandl, Kopf et Adam, 2005) ... 35 Figure 1.36 : Zone de contraintes sous le tambour en fonction de la profondeur (Modifié de Rinehart, Mooney et Berger, 2008) ... 36 Figure 1.37 : Augmentation de l’aire de contact lors de la compaction dynamique (Modifié de Brandl et Adam ,2005) ... 37 Figure 1.38 : Réaction du sol selon le déplacement du tambour et des passes effectuées a) (Modifié de Floss et Kloubert, 2000) et b) (Modifié de Facas et Mooney, 2013) ... 38 Figure 1.39 : Transmission de l’énergie au sol lors de la compaction dynamique (Adam et Kopf, 2000, tiré de Briaud et Seo 2003) ... 38 Figure 1.40 : Composants principaux d’un système de contrôle de compactage continu (Modifié de Liu, Li et Lian, 2014) ... 40 Figure 1.41 : Comportements des paramètres de rigidité du système CCC selon le mode d’opération (Adam et Kopf, 2004) ... 42 Figure 1.42 : Fréquences de l’accélération du tambour en fonction de l’augmentation de la rigidité du sol (White et Vennapusa, 2010) ... 44 Figure 1.43 : Changements dans le spectre d’amplitude d’accélération du tambour avec l’augmentation de la rigidité du sol (Chang et col., 2011) ... 45 Figure 1.44 : Signal d’accélération du tambour et amplitudes des fréquences extraites de celui-ci (Mooney et Adam, 2007) ... 45 Figure 1.45 : Courbes de chargement/déchargement et rigidité tangente (Kröber et col, 2001)... 46 Figure 1.46 : Relation entre force de contact et déplacement du tambour pour un demi-espace élastique (Mooney et Adam, 2007) ... 47 Figure 1.47 : ks durant un contact continu entre sol et tambour (à gauche) et durant la perte de contact partielle (à droite) (Mooney et Adam, 2007) ... 47 Figure 1.48 : Corrélations entre CMV et module de plaque et entre CMV et poids

volumique sec (modifié de White et Thompson, 2008) ... 49 Figure 1.49 : Équilibre dynamique représentant le comportement du rouleau (Mooney et Adam 2007) ... 49 Figure 1.50 : Modèle de Kelvin-Voigt représentant le sol (modifié de Tehrani, 2009) ... 50 Figure 1.51 : Illustration du déphasage entre le signal de la masse excentrique et le

déplacement du tambour (Rinehart et Mooney, 2008) ... 51 Figure 1.52 : Modèle représentant le rouleau comme un modèle à un degré de liberté (modifié de O’Reilly et Brown, 1991) ... 51 Figure 1.53 : Équilibre statique avant l’excitation de la masse (modifié de O’Reilly et

Brown, 1991) ... 52 Figure 1.54 : Démonstration de l’équation permettant de calculer la force transmise au sol ... 55 Figure 1.55 : Angle de phase selon différents ratios d’amortissement et différents rapports de fréquences ... 56

ix

Figure 1.56 : Comportement de la force transmise et de l’accélération selon la fréquence

naturelle du système ... 57

Figure 2.1 : Localisation du complexe la Romaine dans la Province de Québec (Modifié de Hydro-Québec, 2018) ... 58

Figure 2.2 : Localisation du barrage Romaine-2 (Hydro-Québec, 2018) ... 59

Figure 2.3 : Structure interne du barrage Romaine-2 (modifié de Hydro-Québec, 2018) ... 59

Figure 2.4 : Cisaillement à l’interface du noyau (Soud, 2012) ... 60

Figure 2.5 : Barrage La Romaine-2 terminé et en service (Hydro-Québec, 2018) ... 61

Figure 2.6 : Vue en plan des planches d’essais (Verret et coll, 2013) ... 61

Figure 2.7 : Dessins type d’une planche d’essai (Verret et col, 2013) ... 62

Figure 2.8 : Courbes granulométriques des matériaux constituant le barrage (Verret et col, 2013)... 63

Figure 2.9: Courbes de tassements obtenues par mesures sur les planches d’essais (Verret et col, 2013) ... 63

Figure 2.10 : Illustration du CMVr (St-Gelais, 2018) ... 64

Figure 3.1 : Rouleau compacteur équipé de GPS des deux côtés du tambour (Verret et col, 2013) ... 67

Figure 3.2 : Schéma des opérations informatiques permettant de constituer une base de données à partir des données CCC brutes sous l’extension ... 70

Figure 4.1 : Méthodologie générale pour isoler des passes ... 74

Figure 4.2 : Dessin de Romaine-2 et grille géoréférencée superposée ... 75

Figure 4.3 : Identification du PM 600 sur le dessin Autocad ... 76

Figure 4.4 : Positions des zones 3O et 3P choisies dans le barrage ... 77

Figure 4.5 : Coordonnées d’une zone pour l’isoler dans les données nettoyées ... 78

Figure 4.6 : Exemple sur la recherche de zones avec Matlab dans les données nettoyées ... 79

Figure 4.7 : Plusieurs zones de 10 m x 100m isolées dans le 3O aval ... 80

Figure 4.8 : Plusieurs zones de 40 m x 60 m isolées dans le 3P aval ... 81

Figure 4.9 : Localisation approximative des levées partielles par rapport aux frontières du barrage. ... 81

Figure 4.10 : Zone dans le 3P présentant des données manquantes et des chemins d’accès entre les zones de construction ... 82

Figure 4.11 : Même zone dans le 3P représentée en 3D ... 83

Figure 4.12 : Levées bien visibles dans le plan x-z ... 84

Figure 4.13 : Levées plus difficiles à délimiter selon d’autres axes ... 85

Figure 4.14 : Carré de 10 m x 10 m d’une levée, un groupe de passes isolé et les huit passes ... 86

Figure 4.15 : Passes se chevauchant sur les zones de recherche ... 86

Figure 4.16 : Zones présentant trop de passes se chevauchant ... 87

Figure 4.17 : Passes non rectilignes ... 87

Figure 4.18 : Zones présentant des données manquantes ... 87

Figure 4.19 : Chemins d’accès présents dans certaines zones ... 88

Figure 4.20 : Représentation du programme Matlab permettant d’isoler les groupes de passes ... 89

x

Figure 4.22 : Illustration du processus permettant de retirer les points se situant au-dessus

ou au-dessous d’une droite de référence ... 90

Figure 4.23 : Étapes menant à l’isolation préliminaire d’un groupe de passes ... 90

Figure 4.24 : Groupes de passes transversaux coupant le groupe de passes choisi. ... 91

Figure 4.25 : Résultat du filtrage par temps afin d’isoler un groupe de passes. ... 92

Figure 4.26 : Chacune des huit passes comprises dans un groupe ... 92

Figure 4.27 : Points d’acquisition de données plus ou moins espacés et perte de précision du GPS ... 93

Figure 4.28 : Groupe de huit passes bien ordonnées... 95

Figure 4.29 : Zone problématique pour la recherche de passes ... 96

Figure 4.30 :Les huit passes composant le groupe ... 96

Figure 5.1 : Détails des opérations préliminaires au développement d’un modèle ... 101

Figure 5.2 : Régression sur une zone écartée pour le calcul des tassements, levée 176m, zone 10, 3O ... 103

Figure 5.3 : Régression sur une zone écartée pour la détermination des courbes de tassements ... 104

Figure 5.4 : Régression sur une zone écartée pour la détermination des courbes de tassements ... 104

Figure 5.5, Régression effectuée sur une zone jugée valide pour établir la courbe de tassement de la levée ... 105

Figure 5.6 : Étapes principales requises pour établir le premier modèle ... 107

Figure 5.7 : Méthodologie pour déterminer le CMV moyen représentant chacune des passes d’une levée ... 109

Figure 5.8 : Régression sur les élévations moyennes de chaque passe, planche 7 ... 111

Figure 5.9 : Régression de type loi de puissance sur les élévations moyennes d’une levée partielle, L177, 3O ... 111

Figure 5.10 : Tassements calculés en fonction du nombre de passes, planche 7 ... 113

Figure 5.11 : Comparaison entre la courbe de tassements de la levée 176 m (3O) et celle de la planche d’essais ... 113

Figure 5.12 : Courbes de tassements de chaque levée isolée, 3O ... 114

Figure 5.13 : Courbes de tassements de chaque levée étudiée comparées à celle de la planche d’essais, 3P ... 115

Figure 5.14 : Relation établie entre les CMV moyens et les modules de déformation calculés pour chaque passe (matériau 3O) ... 125

Figure 5.15 : Relation établie entre les CMV moyens et les modules de déformation calculés pour chaque passe (matériau 3P) ... 126

Figure 5.16 : Comparaison entre les relations établies pour les deux matériaux ... 127

Figure 5.17 : Modules de déformation en fin de compaction en fonction des CMVr déterminés à partir des levées isolées (matériau 3P)... 128

Figure 5.18 : Modules de déformation en fin de compaction en fonction des CMVr déterminés à partir des levées isolées (matériau 3O) ... 129

Figure 5.19 : Zone de validité des modules de déformation calculés à l’aide de la régression ... 130

Figure 5.20 : Zone de validité des modules de déformation calculés à l’aide de la régression ... 130

xi

Figure 5.21 : Modules en fin de compaction comparés à d’autres recherches, 3O ... 132

Figure 5.22 : Modules en fin de compaction comparés à d’autres recherches, 3P ... 132

Figure 5.23 : Principales étapes permettant d’établir le second modèle entre CMVr et Erc2 ... 135

Figure 5.24 : Relation entre CMVr et déformation à la 8e passe pour le 3O ... 137

Figure 5.25 : Relation entre CMVr et déformation à la 8e passe pour le 3P ... 137

Figure 5.26 : Zone carrée no 24, matériau 3P à l’élévation 177 m ... 138

Figure 5.27 : Zone carrée no 24, matériau 3P à l’élévation 177 m vue en élévation ... 139

Figure 5.28 : Relation entre CMVr et déformations à la 8e passe pour le 3P sans les points aberrants ... 140

Figure 5.29 : Nouvelle relation entre modules de déformation et CMVr (3O) ... 141

Figure 5.30 : Relation entre modules de déformation et CMVr (3P ... 142

Figure 5.31 : Relation entre modules de déformation et CMVr (3P) sans passer par l’origine ... 143

Figure 5.32 : Équation (77) par rapport aux modules calculés sur chaque zone carrée, 3O ... 144

Figure 5.33 : Équation (78) par rapport aux modules calculés sur chaque zone carrée, 3P ... 144

Figure 5.34 : Cartes de contours des levées 173 m, 174 m et 175 m pour le 3O ... 146

Figure 5.35 : Cartes de contours des levées 176 m et 177 m pour le 3O ... 147

Figure 5.36 : Cartes de contours des levées 170 m et 172 m pour le 3P ... 148

xii

Remerciements

Ce travail de recherche n’aurait pas été possible sans la contribution de plusieurs personnes de mon entourage. Aussi je désire remercier ma conjointe Valérie, ainsi que mes enfants, Anouck et Julie pour leur patience lors de mes absences et pour leur soutien.

Merci à mon oncle qui est malheureusement décédé le 25 octobre 2020 pour son soutien. Je désire également remercier mon directeur de recherche M. Jean Côté, ing. Ph.D. qui a su me guider, s’adapter à mes nombreuses idées et à mon rythme de travail effréné. Plusieurs personnes travaillant pour Hydro-Québec ont apporté leur contribution d’une manière ou d’une autre à ce travail de recherche et je désire les remercier : M. Marc Smith, ing. Ph.D, M. Redha Kara, ing. Ph.D, M. Daniel Verret, ing. Ph.D, M. Pierre Vanobel, ing. Enfin, je désire remercier plusieurs collègues et professeurs de la Chaire de recherche CRSNG/Hydro-Québec avec qui j’ai eu des échanges lors de mes études ou qui m’ont simplement marqué lors de mon passage aux études supérieures : Jean-Marie Konrad, ing. Ph.D, Simon Dumais,ing.jr, Ph.D, M. Mounir Zarroug, M. Étienne Hébert, CPI. M.Sc., Mme. Alexandra Tremblay-Bouchard, ing.jr, et M. Manuel Malenfant-Corriveau, ing. M.Sc. Un merci spécial aux professeurs Guy Doré, ing. Ph.D, et Jean-Marie Konrad, ing. Ph.D, pour la qualité de leur enseignement et leurs conseils toujours avisés.

Merci également au professeur Benoît Bissonnette, ing. Ph.D avec qui j’ai toujours eu des discussions intéressantes et pour ses conseils.

Un dernier remerciement pour tous mes collègues de travail et mes amis qui m’ont encouragé à compléter l’écriture de ce document.

1

Introduction

Le travail de recherche présenté dans ce document porte sur l’analyse des données provenant du système de contrôle de compactage continu monté sur les compacteurs dynamiques utilisés lors de la construction du barrage Romaine-2 et sur l’étude de l’enrochement d’un barrage en remblais. Les matériaux des recharges externes comportent des particules de grandes dimensions et leur comportement mécanique est difficile à étudier. Ces matériaux sont compactés au maximum à l’aide de rouleaux compacteurs vibrants à tambour lisse. Cela a pour but de réduire les tassements et le fluage post construction.

Le compactage est suivi en temps réel par un système de contrôle de compactage continu (CCC) monté sur chaque machine. Ce système est composé principalement d’un GPS, d’accéléromètres montés sur le tambour du rouleau et d’un ordinateur permettant d’analyser le signal dans le but de calculer un paramètre représentant la rigidité du sol : le CMV. Les données brutes sont enregistrées par le système CCC dans des fichiers portant l’extension *.tag. Le système CCC sert à contrôler de façon qualitative la compaction en déterminant le nombre de passes effectuées sur une zone et en vérifiant si le CMV cible a été atteint. Bien que le CMV représente la rigidité du sol, ce n’est pas un paramètre mécanique. Il s’agit d’un rapport de fréquences corrigé par une constante. Celui-ci est influencé par de nombreux paramètres tels que la vitesse du rouleau, la fréquence d’opération, etc.

Le premier objectif de cette recherche est de vérifier si les données brutes provenant du système CCC peuvent être utilisées pour rechercher des zones précises et des passes sur le barrage dans le but de trouver le CMVr (représentatif) d’une zone.

Pour ce faire, les données doivent être transformées à l’aide d’opérations mathématiques dans un format permettant de les organiser en une base de données interrogeable. Des solutions doivent être trouvées pour isoler des zones, des groupes de passes et chacune des passes composant un groupe, afin d’obtenir des informations comme le CMV moyen et l’élévation moyenne d’une passe.

Le deuxième objectif de cette recherche est de vérifier si le CMVr peut être relié à un paramètre mécanique, comme un module de déformation. Cela permettrait éventuellement de modéliser l’ensemble du barrage afin d’établir la variabilité de la résistance dans l’ouvrage puis possiblement d’évaluer les tassements ou le fluage post construction.

2

Pour ce faire, le comportement en déformation des matériaux à l’étude doit être mis en évidence. Ensuite, une méthode permettant de calculer des modules de déformation doit être mise au point. Ces modules doivent finalement être reliés aux CMVr des matériaux, de façon à établir une relation entre ces deux paramètres. Cette recherche est donc un premier pas dans le développement d’une méthode permettant d’interroger les données brutes du système CCC afin de les utiliser en ingénierie. Cela permettrait de mieux comprendre le comportement mécanique des barrages en enrochement une fois la construction terminée.

Objectifs poursuivis dans le cadre de cette recherche

Objectifs principaux

1 – Traiter les données brutes provenant du système de contrôle de compactage continu (CCC) de façon à évaluer la possibilité de les utiliser afin de rechercher des zones et des passes sur l’ensemble du barrage, puis déterminer le CMVr (représentatif) d’une zone. 2 – Établir un modèle permettant de calculer la rigidité des matériaux d’enrochement 3O et 3P en fin de compaction.

Ces deux objectifs devront être séparés en plusieurs sous-objectifs ou étapes.

Le premier objectif demande de réussir à traiter près de 167 000 fichiers de données brutes de façon à monter une base de données interrogeables avec des opérations mathématiques. Une fois que les données seront dans un format utilisable, des solutions devront être trouvées afin de rechercher des zones et des groupes de passes dans l’ensemble des données. Finalement, il faudra réussir à isoler et à analyser chacune des huit passes effectuées sur le barrage dans le but d’obtenir l’élévation moyenne et les CMV moyens de ces passes, ce qui permettra d’établir le CMVr (représentatif). L’ensemble du travail relié au premier objectif devra être réalisé à l’aide de programmes informatiques montés spécifiquement pour cette recherche.

Pour atteindre le second objectif, il faudra mettre en évidence le comportement en tassement des matériaux 3O et 3P. Sur ce point, les données recueillies sur les planches d’essais de Romaine-2 pourront être utilisées pour valider cette première étape. Une fois les tassements déterminés, il faudra déterminer plusieurs paramètres mécaniques afin de mettre au point une méthode mathématique permettant de relier CMVr et modules de

3

déformation en fin de compaction. Ces modules de déformation représenteront la rigidité des matériaux d’enrochement sur le barrage uniquement pour la fin de la compaction. Il est attendu que des zones et des passes pourront être extraites de l’ensemble des données, mais que la réalité chantier (mouvements et localisation des compacteurs) viendra compliquer le travail. Il est probable que les zones isolées sur le barrage ne pourront pas être utilisées dans l’ensemble afin d’extraire des passes. Les tassements, les CMV, les CMVr et les rigidités à la 8e passe, pour un même niveau de contrainte, devraient être semblables aux données des planches d’essais.

Organisation du mémoire

Ce document est divisé en 6 chapitres.

Le chapitre 1 est une revue de la littérature présentant les connaissances générales actuelles sur les barrages en enrochement, le compactage et la dynamique des sols appliquée aux rouleaux vibrants.

Le chapitre 2 présente la description du barrage à l’étude, du site où il est situé et des planches d’essais ayant servi à tester les matériaux d’enrochement.

Le chapitre 3 parle du traitement informatique des données brutes provenant du système de contrôle de compactage continu (CCC) dans le but de constituer une base de données. Le chapitre 4 présente les résultats et les recommandations pour la première partie de la recherche soit le traitement des données.

Le chapitre 5 présente les deux méthodes développées lors de cette recherche afin d’établir une relation entre CMVr et modules de déformations en fin de compaction. La méthodologie employée pour chacun des modèles est présentée dans chacune des sous-sections traitant des modèles.

4

1) État des connaissances

1.1) Barrages en enrochement, généralités

Les barrages en remblais sont le type de barrage le plus répandu à travers le monde pour la construction de grands barrages (Tanchev, 2014). En 2002, 72% des barrages qui constituaient le parc de barrages d’Hydro-Québec étaient des barrages en remblais (Hydro-Québec, 2018). L’appellation remblais fait référence à la méthode de construction, c’est-à-dire la construction d’un remblai de grande dimension qui fait office de barrage (figure 1.1).

Figure 1.1 : Barrage SM-3, Québec. (Hydro-Québec, 2018)

Au Québec, il y a plus de 6000 barrages dont la plupart appartiennent au Ministère du Développement durable, de l’Environnement et des Parcs (Québec, 2018). Hydro-Québec possède environ 10% du total du parc de barrages, dont 25% sont des barrages poids en béton, 2% des barrages en bois, 1% des barrages-voûtes en béton et 72% des barrages en remblais.

Il y a deux principaux types de barrages en remblais : le barrage en terre et le barrage en enrochement (Hydro-Québec, 2018). Le premier est majoritairement constitué de matériaux fins compactés, tandis que les barrages en enrochement sont majoritairement constitués de fragments de roc compactés qui servent à protéger un noyau constitué de matériaux fins. La construction d’un barrage en enrochement est une solution économique quand une ou des conditions suivantes sont rencontrées (Chen, 2015) et (USDI, 1987) : de grandes quantités de roc de bonne qualité sont disponibles ou seront excavées dans le cadre du projet, la saison de construction est courte, l’emprunt de matériaux en terre est difficile sans

5

avoir recours à des procédés complexes, ou bien cet emprunt de matériaux présente un risque d’impact environnemental sérieux et enfin, le climat est très humide ou très froid, ce qui complique la compaction des matériaux en terre.

Les principales zones constituant un barrage en enrochement sont montrées sur la figure 1.2. Les zones d’enrochement (3A et 3B) assurent la stabilité au glissement du barrage, empêchent l’érosion des zones des filtres et permettent la dissipation des pressions d’eau. Le noyau (1), ou membrane interne, assure l’étanchéité du barrage. Il est constitué de matériaux fins et imperméables, tels que l’argile ou le till et parfois même de béton bitumineux. Les zones de filtres (2A et 2C) contrôlent l’érosion du noyau qui est soumis à des pressions d’eau élevées, tandis que les zones de transition (2B) contrôlent l’érosion des zones des filtres et aident à dissiper les pressions d’eau. Le rideau par injection de coulis (grout curtain) a pour fonction de réduire la perméabilité du roc et d’allonger le trajet suivi par l’eau dans le sol. Cela permet de minimiser le gradient hydraulique du côté aval du barrage.

Figure 1.2 : Coupe type d’un barrage en enrochement (Fell et col, 2015)

La construction de barrages en enrochement a commencé dans les années 1800, en Californie, lors de la ruée vers l’or. Dans les années 1930, une baisse marquée de la construction de ce type d’ouvrage est survenue en raison de l’augmentation des coûts de fabrication et de transport de l’enrochement. La popularité de ce type de barrage est revenue dans les années 1960, alors qu’ils étaient construits sur des sites de plus en plus éloignés des zones habitées.

Les trois types les plus courants de barrages en remblais sont montrés aux figures 1.3 à 1.5. La figure 1.3 montre un barrage en enrochement avec une membrane externe constituée de béton (zone 1), la figure 1.4 montre un barrage en enrochement avec un

6

noyau interne incliné (zone 3), tandis que la figure 1.5 montre un barrage en enrochement avec un noyau qui n’est pas incliné (zone 2).

Figure 1.3 : Barrage en enrochement avec membrane externe (modifié de Kutzner, 1997)

7

Figure 1.5 : Barrage en enrochement avec noyau droit (modifié de Kutzner, 1997)

Afin de construire un barrage, le roc est placé en levées (couches), puis chaque levée est compactée à l’aide d’un rouleau compacteur vibrant. Les matériaux près du noyau sont plus fins, tandis qu’à mesure qu’on s’éloigne de celui-ci, le diamètre des particules augmente. Les hauteurs des levées avant compaction dépendent de la taille maximale des particules composant l’enrochement, selon les différentes zones du barrage.

Une membrane imperméable permet de retenir l’eau dans le réservoir. Celle-ci peut être située à l’intérieur de l’ouvrage (membrane interne appelée noyau, voir figures 1.4 et 1.5) ou à l’extérieur du barrage sur la pente en amont (membrane externe voir figure 1.3). Plusieurs matériaux peuvent être utilisés pour assurer l’étanchéité du barrage selon le type de membrane choisie. Les membranes externes sont généralement fabriquées en béton, en béton bitumineux ou en acier, tandis que les membranes internes sont généralement constituées d’argile, de till ou de béton bitumineux.

Chaque type de membrane a des avantages et des inconvénients (USDI, 1987). Dans le cas où un noyau interne est sélectionné, il vaut mieux opter pour un noyau vertical, ce qui permet d’optimiser le contact avec la fondation et de faciliter la construction de celui-ci (USDI,1987). Il arrive toutefois que le noyau soit incliné.

Les principaux avantages des membranes internes (USDI, 1987) sont : une plus petite surface en contact avec l’eau, une longueur de rideau en coulis réduite et la protection de la membrane contre le climat et les dommages externes. De plus, le choix d’une membrane interne permet généralement d’accélérer la construction des zones d’épaulements en aval du barrage.

8

Les inconvénients d’une membrane interne sont (USDI, 1987): l’obligation de placer l’enrochement en même temps que le noyau et les filtres, l’inaccessibilité du noyau pour l’inspection, la difficulté à corriger des dommages et la réduction de la section du barrage qui résiste au glissement. Toutefois, si un noyau incliné est choisi, il est possible de ne pas construire le noyau et les filtres en même temps que les zones d’épaulements.

Les avantages d’une membrane externe (USDI, 1987) sont : la facilité d’accès pour l’inspection et la réparation, la possibilité de construire la membrane après la réalisation de la section en enrochement, l’injection de coulis dans les fondations peut être effectuée en même temps que le placement de l’enrochement, l’utilisation d’une grande partie du barrage pour résister au glissement, l’utilisation de la membrane comme protection de pente et la possibilité de relever la hauteur du barrage dans le futur.

Les inconvénients d’une membrane externe (Tanchev, 2014) sont : le recours à une main-d’œuvre hautement qualifiée dû à la complexité de sa construction, l’entretien de celle-ci tout au long de la durée de vie du barrage, son exposition aux intempéries qui peuvent l’endommager, par exemple par de la glace, et enfin, le défi technique que représente le joint entre la membrane et la fondation.

9

1.2) Compactage

1.2.1) Généralités

Les objectifs poursuivis par le compactage d’un sol sont généralement l’un ou plusieurs des objectifs suivants (Holtz et Kovacs, 2008) : diminuer ou éliminer les risques de tassements, augmenter la résistance du sol en cisaillement, augmenter la capacité portante, diminuer les risques de liquéfaction du sol et diminuer les variations de volumes liées, par exemple, au soulèvement au gel.

Le sol est un matériau hétérogène et anisotrope constitué de trois ou quatre phases distinctes selon qu’il est gelé ou non. Il y a les grains qui composent 100% des solides, lesquels sont constitués de différents minéraux, et il y a les vides qui entourent les grains. Les vides peuvent être remplis d’air, d’eau et/ou de glace. Les différentes phases sont habituellement représentées à l’aide d’un diagramme de phases, comme le démontrent les figures 1.6 et 1.7. Dans le diagramme ci-dessous, les masses (kg) sont représentées à gauche, tandis que les volumes (m3) sont à droite.

Figure 1.6 : Composition du sol et diagramme de phases d’un sol non gelé (Budhu, 2011)

10

Au cours des travaux pour un projet de construction, le sol naturel est excavé afin de servir de matériau de construction. Cette opération le remanie et augmente la quantité de vides qu’il contient, puisque sa structure interne est relâchée. Lors de la compaction, la quantité de vides diminue à mesure que les grains se réorganisent en un réseau plus dense. La quantité de vides présents dans le sol compacté est généralement moins élevée que dans le sol naturel, bien que pour certains tills très denses, le contraire puisse être vrai. La réduction des vides entraîne une amélioration des capacités mécaniques du sol ainsi qu’une augmentation du poids volumique sec de ce sol.

C’est Ralph R. Proctor qui a été le premier à travailler de façon sérieuse sur le compactage des sols. Il travaillait pour le bureau de l’aqueduc de Los Angeles. C’est à lui que nous devons l’essai Proctor, qui est largement utilisé de nos jours afin de déterminer la teneur en eau nécessaire, qui permet d’atteindre le poids volumique sec maximal lors du compactage. L’essai est normalisé et il est détaillé dans les normes ASTM D698 et ASTM D1557. Le principe de l’essai est assez simple. Il s’agit de compacter le sol en utilisant un marteau (Figure 1.8b) et un moule normalisé, tout en variant la teneur en eau. Le sol compacté est pesé et le poids volumique sec peut être calculé à l’aide de l’équation suivante :

1

h dw

=

+

(1)Où

h est le poids volumique humide en kN/m3, w la teneur en eau et d

, le poids volumique sec en kN/m3.Il existe deux essais Proctor : le Proctor standard et le Proctor modifié mis au point par l’armée américaine. Pour effectuer le Proctor standard, le sol est compacté dans un moule de 0.00944 m3 en trois couches égales. Chaque couche reçoit 25 coups d’un marteau normalisé de 2.5 kg, dont la hauteur de chute est de 0.305 m. La figure 1.8 montre l’équipement standard utilisé pour le Proctor.

11

Figure 1.8 : Équipement pour réaliser le test Proctor standard (Budhu, 2011)

Le Proctor modifié est fondé sur le même principe et l’essai est réalisé dans le même moule que pour le Proctor standard. Le sol est compacté en cinq couches recevant chacune 25 coups de marteau. Le marteau employé pour le Proctor modifié a une masse de 4.54 kg et sa hauteur de chute est de 0.457 m. Cela permet d’appliquer au sol près de cinq fois l’énergie du Proctor standard (2695 kJ/m3 au lieu de 594 kJ/m3). L’énergie de compactage transmise au sol lors du Proctor standard est assez modérée et c’est pourquoi le Proctor modifié convient mieux pour les sols qui devront supporter des charges élevées (Budhu, 2011).

Comme le montre la figure 1.9, l’essai Proctor permet d’obtenir une courbe de compactage dont le pic correspond à la teneur en eau optimale (Wopt). La teneur en eau optimale permet d’atteindre le poids volumique sec maximal. Jusqu’à cette teneur en eau, c’est-à-dire avant et jusqu’au pic, l’air contenu dans les vides du sol est chassé, tandis que celui-ci se réarrange en un ensemble plus dense contenant moins de vides. L’eau favorise alors la réorganisation des grains du sol. À des teneurs en eau plus élevées que Wopt, l’air n’est plus chassé efficacement des vides, l’eau remplace les grains du sol et l’énergie de compactage est transmise à l’eau, ce qui entraîne une diminution du poids volumique sec. L’effet de l’eau sur la compaction sera discuté plus en détail dans une prochaine section.

12

Figure 1.9 : Courbes de compactage selon le type de sol (Budhu, 2011)

La forme des courbes de compactage change selon le type de sol, mais comporte toujours un maximum. La courbe ne représente pas nécessairement le poids volumique sec maximal pouvant être atteint sur le terrain, car l’énergie de l’essai Proctor est normalisée. Le compactage sur le terrain peut permettre d’atteindre des poids volumiques secs plus grands si l’énergie de compactage appliquée au sol est plus élevée que celle du test Proctor. Les argiles présentent généralement une courbe en forme de cloche, alors que pour les sols pulvérulents, le poids volumique sec commence par décroitre pour ensuite augmenter jusqu’à la densité maximale à mesure que la teneur en eau augmente. La diminution du poids volumique sec au début des courbes de compactage des sols pulvérulents est principalement due aux tensions capillaires qui restreignent les mouvements des particules de sol à des teneurs en eau plus faibles (Budhu, 2011), (Das, 2010) et (Proctor, 1933). Certains sols, tels que les sables mal étalés, peuvent présenter une courbe de compactage ayant plus d’un maximum. La ligne d’indice des vides zéro est une ligne théorique qui correspond au sol saturé. Quand le sol a atteint sa densité maximale, il n’est jamais saturé et cette ligne n’est pas atteinte (Budhu, 2011), (Holtz et Kovacs, 2008).

Pour le compactage des sols sur le terrain, des spécifications par rapport au pourcentage du poids volumique maximal sont généralement données. Il est fréquent de demander que les sols soient compactés à un poids volumique correspondant à au moins 95% du poids volumique sec maximal. Les sols pulvérulents sont habituellement compactés du côté sec de l’optimum, c’est-à-dire à des teneurs en eau légèrement inférieures à Wopt. Les sols expansifs, tels que les argiles, doivent être compactés du côté humide de l’optimum afin de

13

réduire la taille finale des pores du sol. La figure 1.10 présente des spécifications courantes de compactage.

Figure 1.10 : Spécifications lors du compactage (Budhu, 2011)

1.2.2) Facteurs influençant le compactage

Selon Proctor (1933), le compactage dépend principalement de quatre facteurs (tiré de Holtz et Kovacs, 2008). Il s’agit de : la masse volumique du sol sec, la teneur en eau, l’énergie de compactage et le type de sol (granulométrie, particules fines, etc.). Étant donné que la masse volumique sèche atteinte dépend des trois autres facteurs, ce sont plutôt ceux-ci qui influencent le compactage.

1.2.2.1) Type de sol et masse volumique sèche

La masse volumique du sol sec dépend en grande partie de sa granulométrie et de sa composition minérale. La granulométrie correspond à la distribution de la grosseur des particules qui composent un sol. À partir de la granulométrie d’un sol, il est possible de déduire le comportement qu’aura ce sol dans différentes situations et de choisir un sol qui donnera les résultats attendus sur le terrain. Il existe deux façons d’établir la courbe granulométrique d’un sol. La granulométrie des sols fins, comme les argiles et les silts, est établie à l’aide d’une analyse à l’hydromètre. Pour un sol pulvérulent (cohésion nulle), la granulométrie est établie par tamisage. L’échantillon de sol est d’abord pesé et ensuite il passe à travers une série de tamis vibrants, dont les grosseurs des mailles carrées sont normalisées comme le montre la figure 1.11.

14

Figure 1.11 : Tamis pour analyse granulométrique

Les grains retenus dans chaque tamis sont alors pesés et le pourcentage relatif (par rapport à la masse totale) du contenu de chaque tamis est calculé. Afin d’obtenir une courbe granulométrique telle que montrée sur la figure 1.12, il s’agit de tracer un graphique où l’abscisse correspond au logarithme de la taille des particules et l’ordonnée, au pourcentage du sol passant dans chaque tamis.

Figure 1.12 : Courbes granulométriques (Bhudu, 2011)

Les caractéristiques des tamis utilisés au Canada et aux États-Unis sont présentées dans le tableau 1.1 (Holtz et Kovacs, 2008).

Tableau 1.1 : Caractéristiques des tamis standards

Plusieurs systèmes de classification existent afin de séparer les différentes grosseurs de particules selon leur diamètre comme le montre la figure 1.13. C’est généralement le

15

système USCS qui est utilisé au Canada, bien qu’il soit nécessaire dans certains cas de séparer argile et silt.

Figure 1.13 : Quatre systèmes de classification des sols basés sur les diamètres des particules (Bhudu, 2011)

Un sol pulvérulent qui a une granulométrie étalée (well graded) se compacte habituellement mieux que le même type de sol qui a une granulométrie plus uniforme. La raison principale est que, dans le cas du sol ayant une granulométrie étalée, les particules fines tendent à remplir les vides. La masse volumique sèche est donc plus élevée pour ce type de sol. Les sols sont composés de différents types de minéraux, ce qui implique que leurs poids volumiques sont différents selon leur type et leur origine. Le tableau 1.2 présente des poids volumiques typiques des sols naturels, tandis que le tableau 1.3 présente les poids volumiques compactés de certains types de sols où MDD correspond au poids volumique sec moyen, tandis que OMC est la teneur en eau optimale.

16

Tableau 1.2 : Poids volumiques typiques des sols naturels non compactés (Carter et Bentley, 2016)

Tableau 1.3 : Poids volumiques représentatifs des sols compactés (Carter et Bentley, 2016 ; adapté de Al-Hussaini et Townsend, 1975)

1.2.2.2) Teneur en eau

La teneur en eau influence également l’efficacité du compactage. Proctor (1933) a affirmé que l’eau ajoutée lors du compactage joue le rôle d’un lubrifiant et permet aux particules de sol de glisser les unes sur les autres. Cela permet de combler plus efficacement les vides,

17

ce qui entraîne une augmentation de la masse volumique sèche. Pour tous les types de sols, si trop d’eau est ajoutée, c’est l’effet contraire qui se produit. L’énergie de compactage est alors en grande partie absorbée par l’eau, car cette dernière comble les vides et remplace les grains du sol, ce qui entraine une diminution de la masse volumique sèche. Hogentogler (1936) a suggéré qu’à des teneurs en eau faibles, le film d’eau adsorbé autour des grains du sol entraîne une augmentation de la résistance en cisaillement du sol, rendant ainsi la compaction difficile. Avec l’augmentation de la teneur en eau, les grains du sol passent par quatre étapes bien définies telles que montré sur la figure 1.14.

Figure 1.14 : Comportement du sol lors de la compaction selon la teneur en eau (Hogentogler, 1936)

Il y a d’abord la phase d’hydratation où une bonne partie de l’eau est adsorbée par les grains du sol. Le sol montre alors une résistance à la compaction. En ajoutant plus d’eau, le sol entre dans la phase de lubrification. Le film d’eau autour des grains est plus important ce qui permet de réduire la friction. Les grains peuvent alors glisser les uns sur les autres, puis se réarranger en un ensemble plus dense tout en chassant l’air des pores. Au-delà de la teneur en eau optimale, le sol entre dans la phase de gonflement (swell). La quantité d’eau présente entre les grains et adsorbée est alors trop élevée. L’air restant est piégé dans les pores et le sol ne se densifie plus. La masse volumique diminue, car le poids volumique de l’eau est moins élevé que celui des grains solides. Avec une augmentation supplémentaire d’eau, le sol entre en phase de saturation. C’est maintenant l’eau qui remplace l’air dans les vides et la compaction devient impossible. En réalité, le sol ne se sature pas lors de la compaction et cet état saturé n’est pas atteint.

1.2.2.3) Énergie de compactage

L’énergie de compactage dépend du type de machine utilisée sur le terrain. Il s’agit d’une mesure de l’énergie mécanique qui est appliquée au sol. L’énergie influe sur la masse

18

volumique sèche et sur la teneur en eau. Comme le montre la figure 1.15, quand l’énergie de compactage augmente, le poids volumique sec augmente alors que la teneur en eau nécessaire au compactage diminue.

Figure 1.15 : Effet de l’énergie de compactage sur la teneur en eau optimale et le poids volumique sec (Budhu, 2011)

1.2.3) Compactage de l’enrochement d’un barrage

Le principal type de déformation qui pose un problème dans un barrage en enrochement sont les tassements et c’est pourquoi l’enrochement doit être compacté adéquatement. Les tassements peuvent résulter de l’augmentation des contraintes, de la perte de résistance des blocs par mouillage et du fluage (Bouchard, 2016).

Les tassements dans les matériaux granulaires sont calculés à l’aide des lois de l’élasticité. Ils peuvent être calculés avec l’équation (2).

1

1

o z o o o seH

H

s

H

e

E

=

=

=

+

(2)1.2.3.1) Définition de l’enrochement

L’enrochement est constitué de roc durable et résistant (Kutzner, 1997) brisé en fragments de différents diamètres. Selon Kutzner (1997), la taille des particules composant l’enrochement devrait respecter les critères suivants : pas plus de 5% des particules avec un diamètre inférieur à 5 mm et pas plus de 30% des particules avec un diamètre inférieur à 20 mm. La taille maximale des fragments devrait être comprise entre 600 mm et 1000 mm, dépendamment de la résistance de la roche et de sa sensibilité à la fragmentation sous d’importantes contraintes.

19

1.2.3.2) Méthode de compactage

Sur les barrages, l’enrochement est habituellement compacté à l’aide d’un rouleau compacteur vibrant à tambour lisse, dont la masse se situe entre 10 et 15 tonnes et dont la force excentrique est d’au moins 240 kN (Hunter et Fell, 2015). Un minimum de 4 passes est nécessaire et en général de 4 à 6 passes seront effectuées (Hunter et Fell, 2002) et (Jansen,1988). Une passe correspond à un passage simple du rouleau compacteur. Comme le montre le tableau 1.4, la pratique diffère en Norvège où un bon nombre de barrages en enrochement à noyau asphaltique (ACRD) a été construit. Il est d’usage de compacter l’enrochement avec un rouleau de 15 tonnes en effectuant 8 passes.

Tableau 1.4: Pratiques norvégiennes (NGI) et d’Hydro-Québec (HQ) pour le nombre de passes de rouleau compacteur afin de compacter l’enrochement (Verret et Col.,2013)

Le nombre de passes suggéré par les auteurs est une simple indication. Selon Hunter et Fell (2002), le nombre réel de passes nécessaire dépend de la qualité et du type de roc, de la quantité de particules fines et de la zone du barrage qui doit être compactée.

L’enrochement est placé en couches appelées levées, puis il est ensuite compacté. Jansen (1988), affirme que la hauteur des levées peut être comprise entre 300 et 1800 mm. Breitenbach (1993) recommande que la hauteur de la levée soit de 1.5 fois la taille de la plus grosse particule composant l’enrochement. Par exemple la hauteur d’une levée, pour un enrochement ayant des particules dont le diamètre maximal atteint 600 mm, serait de 900 mm. Évidemment d’autres pratiques existent, mais selon le USACE (2004), le diamètre maximal de la plus grosse particule ne doit jamais dépasser 90 % de la hauteur totale de la levée. Comme les hauteurs des levées et le nombre de passes dépendent des propriétés de l’enrochement, il est habituellement nécessaire de tester les matériaux sur des planches d’essais.

1.2.3.3) Planches d’essais

Une planche d’essai, consiste en une zone rectangulaire où l’enrochement est compacté sous contrôle. Les planches d’essais ne sont généralement pas situées sur le site sur lequel

20

sera construit le barrage, afin d’éviter qu’elles constituent des points faibles dans la structure du barrage. Plusieurs planches d’essais peuvent être construites permettant ainsi de tester un nombre différent de passes, plusieurs types de rouleaux compacteurs, les hauteurs des levées et l’effet de l’arrosage. Cette technique permet de sélectionner la meilleure méthode de compaction afin d’obtenir le poids volumique final le plus élevé, dans le but de limiter les tassements et de réduire les déformations sur le barrage. Le module de déformation, la granulométrie finale, la perméabilité et la susceptibilité à la fragmentation peuvent également être déterminés (Fell et col, 2015). Un plan type d’une planche d’essais est présenté à la figure 1.16.

Figure 1.16 : Plan type d’une planche d’essais (Breitenbach, 1993)

La largeur idéale de la planche d’essais peut être calculée à l’aide de l’équation suivante (Breitenbach, 1993) :

Largeur = 3W + 3LT (3)

Où W est la largeur du tambour du rouleau compacteur, L le nombre de levées qui seront placées et T la hauteur de chaque levée.

Afin que toute la zone soit compactée, il est important que le rouleau effectue un chevauchement sur la passe précédente d’environ 0.3 m (Breitenbach, 1993).

21

Le rouleau compacteur accède à la planche par des rampes d’accès situées aux extrémités de celle-ci. Des points de contrôle géoréférencés sur la surface devant être compactée servent à mesurer le tassement entre les passes et à effectuer les tests de contrôle. Breitenbach (1993) recommande qu’au moins cinq points de contrôle par levée soient utilisés. Bertram (1973) suggère que 25 à 30 points de mesure, se trouvant à plus de 3 m des bords de la planche, soient utilisés afin de pallier le fait que l’enrochement n’est pas un matériau uniforme. Bertram (1973) recommande également que 4 à 5 levées soient placées sur les planches. Les passes sont effectuées par groupe de deux et le nombre requis de passes correspond à 80% du tassement total obtenu en huit passes, comme montré sur la figure 1.17 (Breitenbach, 1993).

Figure 1.17 : Exemple de la détermination du nombre requis de passes (Breitenbach, 1993)

Effectuer plus de passes avec un rouleau lourd a tendance à créer de la fragmentation en surface de la levée, soit sur une profondeur de 0.15 à 0.3 m, sans augmenter de façon significative la densité de la zone inférieure de la levée (Breitenbach, 1993).

Comme le montre la figure 1.18, la masse volumique d’une levée compactée n’est pas égale sur toute la hauteur de la couche. Le maximum est atteint dans le tiers supérieur de la levée et par la suite, la masse volumique commence à décroitre avec la profondeur. Faire un nombre de passes élevé n’entraîne pas une augmentation significative du poids volumique sec.

22

Figure 1.18 : Profils de densité relative selon le nombre de passes (D’Appolonia et Whitman, 1969)

Le contrôle de la densité et de la rigidité du sol à la fin du compactage peut être effectué à l’aide d’un test de plaque, de mesures au nucléodensimètre, d’essais MMASW et de toutes autres méthodes jugées adéquates.

1.2.4) Méthodes de contrôle in situ du compactage

Une fois la compaction achevée, des tests in situ peuvent être effectués afin de s’assurer que le sol ait atteint la résistance et le poids volumique spécifiés. Les tests peuvent être classés en deux grandes catégories (Cacciola, 2013) : les tests basés sur le poids volumique et les tests basés sur la résistance, comme le montre le tableau 1.5. Les tests basés sur la résistance permettent de mesurer un module de déformation, tandis que les tests basés sur le poids volumique permettent d’estimer le poids volumique atteint à la fin de la compaction. Il sera seulement question du test de plaque dans ce mémoire. Le lecteur peut se référer aux normes ASTM pour les autres essais.

23

1.2.4.1) Test de plaque (PLT ou plate load test)

Le test de plaque consiste à appliquer sur le sol une charge élevée (jusqu’à 50 tonnes) répartie de façon uniforme sur une plaque rigide. Les plaques sont habituellement en acier ou en aluminium et leur diamètre est compris entre 152 mm et 762 mm, tandis que leur épaisseur est d’au moins 25.4 mm. Un exemple du montage permettant d’effectuer le test est montré à la figure 1.19.

Figure 1.19 : Montage d’un test de plaque, site des planches d’essais barrage Romaine-2 (Grenier, Verret et col, 2013)

Le poids appliqué par les camions sert à stabiliser la poutre sur laquelle le vérin qui applique la charge au sol est monté.

Chaque test se déroule selon une séquence de chargement. Tout d’abord, un préchargement permet de s’assurer que la plaque est en contact avec le sol à tester. Du sable fin peut être utilisé pour combler les petits creux en surface afin d’assurer un contact uniforme entre la plaque et le sol, comme montré sur la figure 1.20.

24

La charge est ensuite appliquée sur le sol à l’aide du vérin hydraulique et maintenue pendant un certain temps. Le tassement induit par le chargement est mesuré à l’aide de plusieurs jauges de déformation (LVDT). Le module de rigidité peut ensuite être calculé à l’aide des lois de l’élasticité. La théorie employée est celle de Boussinesq correspondant au tassement élastique d’une plaque rigide sur un milieu infini élastique linéaire. Le module de rigidité peut alors être calculé à l’aide de l’équation (4).

2

(1

)

2

sPa

E

H

−

=

(4)Où Es est le module de rigidité, µ est le coefficient de Poisson, P la charge appliquée,

a

le rayon de la plaque et ∆𝐻 le tassement induit par l’essai.Dans le cas où une couche rigide située sous le sol testé vient limiter la déformation, l’équation (4) n’est plus valide. Cette situation se présente quand une couche de sol compactée se retrouve sous la couche testée. Le module de rigidité peut alors être calculé avec la solution de Pantelidis (2008) montrée à l’équation (5), qui limite le domaine de déformation à une couche de sol d’épaisseur z.

2

(1

)

2(1

)

sin

cos

2

2

sPa

E

H

−

=

−

−

−

(5) Avecarctan

a

z

=

25

1.3) Propriétés mécaniques des sols granulaires et de l’enrochement

1.3.1) Comportements élastique et élastoplastique

Une charge appliquée perpendiculairement à la surface d’un matériau provoquera une déformation volumétrique de celui-ci. Cette déformation est donnée par l’addition des déformations selon les trois principales directions x, y et z telles que :

Figure 1.21 : Contraintes sur un élément (Briaud, 2001)

2 3 1

v x y z

=

+

+

=

+ +

(7)Les déformations dans chaque direction sont données par le rapport entre la variation de hauteur sur la hauteur totale.

z

z

z

=

(8), xx

x

=

(9), yy

y

=

(10)Si une charge verticale est appliquée sur un cylindre déformable comme montrée à la figure 1.22 ci-dessous, l’élément se déforme de façon axiale et radiale.

Figure 1.22 : Principe du module de Young (Budhu, 2011)

La contrainte verticale

z correspond à la force

P

répartie sur l’aire transversale du cylindre A.26 z

p

A

=

(11)En réponse à l’augmentation de la contrainte, le cylindre se déformera dans le sens de la hauteur (compression) et dans le sens radial (expansion). Les déformations verticales et radiales sont respectivement données par :

z o

z

H

=

(12), r or

r

=

(13)Un coefficient sans unité permet de passer de la déformation verticale à la déformation radiale. Il s’agit du coefficient de Poisson. Ce coefficient correspond au rapport entre la déformation radiale et la déformation verticale. Le tableau 1.6 présente des valeurs typiques du coefficient de Poisson pour certains sols en conditions drainées.

r z

−

=

(14)Tableau 1.6 : Valeurs typiques du coefficient de Poisson en conditions drainées (Budhu, 2011)

Si la charge est enlevée, le matériau retourne à son état initial sans qu’aucune déformation permanente ne soit observée. Si à mesure qu’un matériau élastique est chargé, une courbe contrainte en fonction de la déformation est tracée, il y a deux comportements différents qui peuvent se produire comme montrés sur la figure 1.23.

27

Figure 1.23 : Comportements élastiques et modules de Young (Budhu, 2011)

Si la courbe contrainte/déformation est une droite, le matériau présente un comportement élastique linéaire, tandis que si le comportement en déformation est une hyperbole, celui-ci se comporte de façon élastique (ligne A), mais non linéaire (ligne B).

Les deux comportements permettent de déterminer un module de déformation appelé module de Young, dont le calcul est basé sur la loi de Hooke. Ce module peut être sécant ou tangent à la courbe de contrainte/déformation. Le chargement est axial et la déformation radiale est permise.

Figure 1.24 : Déformation sous chargement axial

E

=

(15)1

E

=

(16)Le module de Young est souvent appelé module élastique. Il existe plusieurs autres modules valides dans le domaine élastique tels que le module contraint ou œdométrique M, le module de cisaillement G et le module isostatique K. Un module élastique est en fait une relation de proportionnalité entre les contraintes et les déformations. Il est possible de passer d’un module à l’autre en utilisant le coefficient de Poisson.

28

Le module œdométrique M est donné par le rapport entre la contrainte axiale et la déformation radiale. Le chargement est axial et la déformation radiale est empêchée.

Figure 1.25 : Déformation sous chargement oedométrique

1 1

'

(1

)

(1

)(1 2 )

E

M

−

=

=

+

−

(17)Le module de cisaillement G est défini comme étant le rapport entre la contrainte de cisaillement

sur la déformation de cisaillement

. Le chargement est une contrainte de cisaillement.Figure 1.26 : Déformation sous cisaillement

2(1

)

xy xyE

G

=

=

+

(18)Le module isostatique K correspond au rapport entre la contrainte moyenne et la déformation volumétrique sous un chargement égal de tous les côtés.

29

(

)

1

'

3

3(1 2 )

x y z x y zp

E

K

V V

+

+

=

=

=

+

+

−

(19)Les modules peuvent être déterminés de différentes manières selon la pente qui est choisie pour le calcul. Si les différentes pentes présentées sur la figure 1.28 sont examinées, Sc permet d’obtenir un module cyclique qui peut être déterminé pour chaque cycle de chargement, Su un module de déchargement, Sr un module de rechargement, Ss un module sécant et St un module tangent. Le module n’est donc pas la pente de la courbe contrainte/déformation, mais représente plutôt une portion de celle-ci.

Figure 1.28 : Différentes pentes permettant de calculer différents modules (Briaud, 2001)

Peu importe la façon dont le module calculé est défini, sa valeur dépend de l’état du sol au moment où celui-ci est déterminé (Briaud, 2001). L’arrangement des particules, la façon dont elles sont organisées, la teneur en eau, l’histoire géologique et la cimentation affectent la valeur des modules de déformation (Briaud, 2001).

Si la contrainte appliquée dépasse la limite élastique du matériau, une déformation plastique sera observée. Il s’agit d’une déformation permanente et non réversible. Comme le montre la figure 1.29, Il arrive que les sols qui subissent une contrainte ne reprennent pas leur état d’origine quand la charge est enlevée (Budhu, 2011).