Mise en valeur des résidus du concentrateur

de la mine Niobec par la flottation de l'apatite

Mémoire

Adèle Dramou

Maîtrise en génie des matériaux et de la métallurgie

Maître ès sciences (M.Sc.)

Québec, Canada

Mise en valeur des résidus du concentrateur

de la mine Niobec par la flottation de l'apatite

Mémoire

Adèle Dramou

Sous la direction :

iii

Résumé

L'usine Niobec traite un minerai de pyrochlore porteur de niobium pour produire le ferro-niobium utilisé pour la fabrication d’acier. L’usine récupère environ 60% des minéraux de niobium. Les rejets contiennent du niobium et d’autres espèces minérales potentiellement valorisables. Les travaux présentés dans ce mémoire visent à identifier les espèces pouvant être valorisées dans les rejets de Niobec dont les plus prometteurs sont les éléments de terres rares, les minéraux de niobium et l’apatite. Dans le but de concentrer l’apatite des rejets de l’usine, une analyse chimique des rejets a permis de cibler comme flux d’intérêt les particules de dimension supérieure à 0,038mm dans le concentré de carbonates et les rejets du circuit de flottation du pyrochlore.

La méthode utilisée pour valoriser les phosphates est la flottation. Les meilleurs résultats ont été obtenus par flottation directe des minéraux de phosphate du concentré de carbonates dans les rejets de Niobec. Le collecteur utilisé est un acide gras de type AERO 6493 avec un mélange d’amidon de tapioca et de NaOH utilisé comme déprimant pour les carbonates. Ces conditions ont permis de produire un concentré d’apatite titrant entre 30 à 32 % P2O5 avec un rendement de 50 à 60% du P2O5 contenue dans le concentré de carbonates. La teneur en MgO dans le concentré d’apatite est comprise entre 3 et 4% comparativement à 15% dans l’alimentation. Puisque le MgO est principalement associé à la dolomie ces résultats confirment une bonne dépression de ce minéral lors de la flottation de l’apatite du concentré de carbonates. La flottation de l’apatite à partir des rejets du pyrochlore n’a pas permis d’obtenir un concentré de valeur commerciale. Le meilleur résultat obtenu lors des essais de flottation sur les rejets pyrochlore correspond à une teneur de 14%avec un rendement de 53% P2O5. Les résultats obtenus montrent toutefois le potentiel associé à la récupération des minéraux de phosphates et justifient la poursuite des travaux, cette fois, moins exploratoires que les travaux rapportés dans ce mémoire.

iv

Table des matières

Résumé ... iii

Table des matières ... iv

Liste des tableaux ... vi

Liste des figures ... vii

Remerciement ... viii

Chapitre 1 ... 1

Introduction ... 1

1 . 1 Mine Niobec de St-Honoré de Chicoutimi ... 2

1 . 2 Objectifs de l'étude ... 3

1 . 3 Travaux antérieurs ... 3

1 . 4 Méthodologie de recherche ... 3

1 . 5 Division du mémoire ... 4

Chapitre 2 ... 5

Concentrateur de la mine Niobec ... 5

2 . 1 Description du minerai ... 5

2 . 2 Traitement du minerai ... 5

2.3 Conclusion ... 8

Chapitre 3 ... 9

Caractéristiques des résidus du concentrateur de la mine Niobec et évaluation des produits valorisables... 9

3 . 1 Débit et composition chimique des flux envoyés au parc à résidus ... 9

3 . 2 Caractéristiques granulo-chimiques du minerai des flux de résidus ... 10

3.2.1 Méthode expérimentale ... 10

3.2.2 Réconciliation des analyses chimiques ... 11

3.2.3 Caractéristiques granulo -chimiques des flux de rejets ... 14

3 . 3 Identification des espèces valorisables dans les rejets du concentrateur ... 16

3.3.1 Minéraux porteurs de phosphate ... 17

3.3.2 Minéraux porteurs de niobium ... 17

3.3.3 Minéraux porteurs des éléments de terres rares ... 18

3.3.4 Minéraux porteurs de zirconium ... 18

v

3.3.6 Minéraux sulfurés ... 19

3.3.7 Fluorite ... 19

3.3.8 Conclusion ... 20

Chapitre 4 ... 21

Flottation des phosphates ... 21

4 . 1 Minéral d’apatite ... 21

4 . 2 Opérations canadiennes d’exploitation d’apatite ... 21

4 . 3 Principe de la flottation des phosphates ... 22

4.3.1 Préparation du minerai ... 23

4.3.2 Flottation directe de l’apatite ... 23

4.3.3 Enrichissement de l’apatite par flottation inverse ... 25

4 . 4 Conclusion ... 26

Chapitre 5 ... 27

Flottation des phosphates des rejets du concentrateur de Niobec ... 27

5 . 1 Flottation de l’apatite du concentré de carbonate ... 27

5.1.1 Déschlammage du concentré de carbonates ... 27

5.1.2 Enrichissement de l’apatite par flottation directe du concentré de carbonates ... 28

5.1.3 Enrichissement de l’apatite par flottation inverse : Concentré de carbonates ... 32

5 . 2 Flottation de l’apatite à partir des rejets du circuit de flottation du pyrochlore (CFP) .. 34

5.3 Résumé des observations sur la flottation de l’apatite ... 36

Chapitre 6 ... 37

Conclusion ... 37

Références ... 40

Annexe A ... 44

Analyse des échantillons des rejets... 44

Annexe B ... 50

Méthodes de production des phosphates... 50

Annexe C ... 53

Préparation de l’amidon et du silicate de sodium ... 53

Annexe D ... 54

vi

Liste des tableaux

Tableau 3.1 : Proportion du tonnage d’alimentation et composition des flux de concentré de

carbonates, rejet de la flottation du pyrochlore, schlamms et concentré magnétique. ... 10

Tableau 3.2 : Analyse granulo-chimique de l’échantillon de concentré de carbonates. ... 11

Tableau 3.3. Résultats de la réconciliation des données pour le concentré de carbonates. ... 14

Tableau 3.4 : Distribution granulométrique des minéraux porteurs de niobium et phosphore dans les rejets du circuit de flottation pyrochlore. ... 15

Tableau 3.5 : Distribution granulométrique des minéraux porteurs de niobium et phosphore dans le concentré magnétique. ... 15

Tableau 3.6 : Minéraux présents dans l ... 16

Tableau 5.1 : Ébauchage sur la fraction +0.038mm du concentré de carbonate (P2O5). ... 30

Tableau 5.2 : Résultats de nettoyage du concentré de carbonates : Espèce P2O5. ... 32

Tableau 5.3 : Réactifs et dosages utilisés pour les essais d’enrichissement de l’apatite par flottation inverse. ... 33

Tableau 5.4 : Résultats d’un essaide flottation inversée au dégrossissage. ... 34

Tableau 5.5 : Ébauchage flottation directe des rejets du CFP : Espèce P2O5. ... 35

Tableau 5.6 : Résultats de flottation directe des rejets du CFP : Espèce CaO. ... 35

Tableau 5.7 : Résultats de flottation directe des rejets du CFP : Espèce MgO. ... 36

vii

Liste des figures

Figure 2.1 : Circuit de broyage du concentrateur de la mine de Niobec. ... 6 Figure 2.2 : Schéma des opérations de concentration du pyrochlore au concentrateur de la mine de Niobec. ... 7 Figure 2.3 : Circuit de concentration du pyrochlore de la mine de Niobec montrant les différents flux de rejets considérés dans ce projet ... 8 Figure 3.1 : Prix du ferro-niobium Plunkert et Jones(1999). ... 17 Figure 3.2 : Prix de l’éponge de zirconium Plunkert et Jones (1999). ... 19 Figure 4.1 : Forme générale de l’acide oléique et de la plupart des collecteurs de type acide gras (Encyclopédie Wikipédia). ... 24 Figure 5.1 : Diagramme d'écoulement montrant les étapes du procédé de flottation directe de l’apatite à partir de la fraction +0.038mm du concentré de carbonates. ... 29 Figure 5.2 : Étapes d’ébauchage et de nettoyage pour le concentré de flottation des carbonates... 31 Figure 5.3 :Étapes du procédé de flottation inversée d'apatite contenue dans le concentré de

viii

Remerciement

Nous débutons cette partie du mémoire par une affirmation de Demark,( 2008).≪Les mots d’encouragement et d’appui comme les cris de l’oie, contribuent à inspirer et à stimuler ceux qui sont en première ligne, les aidant à maintenir le rythme, et à supporter les tensions et la fatigue quotidiennes≫. Mes deux ans et démis d’étude à l’Université Laval

m’ont permis d’accomplir ce travail présenté dans ce mémoire. Cette période d’apprentissage était le moment le plus important de ma vie. Je souhaite tout d’abord à exprimer mes remerciements les plus profonds envers monsieur Claude Bazin,PhD. (Université Laval) qui m’a offert un soutien inconditionnel et ininterrompu durant cette étude. Je tiens à remercier le personnel au département de génie des mines, de la métallurgie et de l’Université Laval.

Je remercie la compagnie des Services T.M.G. Ingenière et projets Niobec et tout son personnel de m'avoir fourni tous les échantillons nécessaires à la réalisation de ce projet. Je saisis aussi cette opportunité pour exprimer mes sentiments de profonde gratitude à monsieur Dominique Downey, ingénière/coordonnateur métallurgie et projets à la mine Niobec sans lequel le succès de cette recherche aurait été fortement compromis. Mes remerciements les plus sincères s'adressent aussi à Mme Vicky Dodier dont le soutien technique a été indispensable.

À mon époux Israël Gomy qui m’a toujours encouragé dans mes projets, je te remercie et je te dédie une grande partie de cette réussite.

Enfin, je suis très reconnaissant à mon père Pascal Dramou et ma feu mère Zéboulou Loua pour tous ceux qu’ils ont faits pour ma réussite.

1

Chapitre 1 Introduction

Les usines de traitement des minerais traitent les roches extraites des mines pour produire un ou des concentrés de minéraux de valeur. Cette opération produit des quantités importantes de résidus miniers qui sont envoyés dans des parcs pour y être asséchés et ultimement recouverts de végétation. Toutefois, le traitement de ces résidus miniers pourrait permettre d’en valoriser une partie pour générer un revenu supplémentaire et limiter les problèmes environnementaux associés à la déposition des résidus provenant des mines.

Le traitement de 100 tonnes d’un minerai de fer peut produire 60 tonnes de résidus, celui de 100 tonnes d’un minerai de cuivre peut produire 96 tonnes de résidus, alors que le traitement de 100 tonnes d’un minerai d’or peut produire 99,99 tonnes de rejets. Même si le concentrateur a récupéré une quantité importante de matériaux de valeur, il en reste dans les résidus du traitement. Ainsi, un concentrateur pour le minerai de fer récupère entre 80 et 90% des minéraux de fer alors qu’un concentrateur pour le cuivre va récupérer entre 85 et 95% des minéraux de cuivre. Dans certains cas, les résidus peuvent contenir d’autres espèces valorisables. Ainsi, les résidus d’une mine canadienne d’uranium Goode (2012) ont été traités pendant plusieurs années pour récupérer l’yttrium. Cette approche est intéressante d’un point de vue économique puisque le minerai est déjà broyé et est par conséquent prêt pour subir des opérations de concentration des minéraux de valeur du concentrateur. La Federal Highway Administration (2012) affirme que les dépôts miniers sont utilisés aux États-Unis comme matériaux de base pour installer les ballasts de chemin de fer, comme agrégats dans la composition du ciment Portland ou d’asphalte et comme matériaux d’ennoiement Charbonneau(2014). Au Japon par exemple, on fabrique à l’aide du phosphogypse les carreaux de plâtre. Le phosphogypse est un résidu de la fabrication de l’acide phosphorique et plus de 3millions de tonnes de ces résidus sont valorisées chaque année Wirsching et al., (1991). En Afrique du Sud, une usine de fabrication de ciment utilise le phosphogypse comme matière première. Le recyclage des

2

résidus miniers comme matière première pour la fabrication de biens de consommation est donc une solution intéressante et bien établie Charbonneau (2014) dans certains pays. En septembre 2013, suite à des discussions avec IAMGOLD, la compagnie propriétaire de la mine de Niobec, mais qui a récemment été vendue à Magris, il a été décidé de reprendre une évaluation du potentiel économique des résidus du concentrateur de la mine de Niobec. Les travaux de récupération ont porté sur les minéraux porteurs de phosphates. Ces minéraux contiennent une partie du thorium radioactif. La récupération des phosphates des résidus devait laisser un résidu riche en carbonates pouvant être utilisécomme agent alcalin dans le domaine agricole.

1 . 1 Mine Niobec de St-Honoré de Chicoutimi

La mine souterraine Niobec est située à 20km au nord de la ville de Saguenay au Québec et est en opération depuis 1976. L’exploitation minière permet d’extraire environ 7000 tonnes de minerai par jour (Niobec, 2012). Le minerai est exploité uniquement pour son contenu en niobium (ou colombium), un élément utilisé pour la fabrication d’aciers spéciaux (Niobec, 2012). Le niobium est présent dans le minerai sous la forme de pyrochlore, soit le pyrochlore sodique (Na, Ca) Nb2O6F, le pyrochlore enrichi en fer (Na, Ca, Fe)Nb2O6F et la colombite (Fe, Mn) (Nb, Ta)2O6. Les carbonates forment la gangue principale de ce minerai.

La teneur mesurée en pentoxyde de niobium (Nb2O5) dans le minerai extrait de la mine Niobec varie entre 0,55 et 0,58 % pour une teneur de 0,43 à 0,50% de niobium. Le minerai alimente l’usine à raison de 7000 t/j (tonnes métriques/jour), ce qui permet la production de 17 t/j de concentré de pyrochlore et par conséquent 6983 t/j de rejets. Le rendement de niobium du concentrateur est d’environ 60% et la teneur en niobium des résidus varie entre 0,15 et 0,22% de Nb2O5. Les résidus du concentrateur de Niobec contiennent principalement des carbonates, mais contiennent aussi des phosphates et d’autres minéraux pouvant être valorisés.

Ce mémoire de maitrise présente la première étape des travaux visant la valorisation de ces résidus.

3

1 . 2 Objectifs de l'étude

Le premier objectif de ce projet de maitrise est d’évaluer le potentiel économique des résidus de la mine de Niobec en identifiant les minéraux ou espèces présentant un intérêt économique et de choisir une de ces espèces. Le second objectif est d’évaluer une approche permettant de valoriser l’espèce identifiée.

1 . 3 Travaux antérieurs

Les travaux visant la valorisation des résidus de Niobec ne sont pas les premiers puisque dans les années 70 et 80, des études ont été réalisées pour évaluer le potentiel économique des résidus du concentrateur de Niobec. En avril 1977, Gagnon et Gendron (1977) révélaient le potentiel économique des rejets de Niobec associé à la récupération de l’apatite dans le concentré de carbonates. Les travaux de Savard(1981) ont fait suite à cette analyse et ont permis de produire un concentré d’apatite à partir du concentré de carbonates. Les travaux de ce chercheur ont permis d’obtenir un concentré d’apatite titrant 30% P2O5 avec un rendement de 70%. Cette étude a montré le potentiel associé à la valorisation des rejets de Niobec. Une autre étude effectuée sur les rejets de carbonatite-apatite de Niobec a permis au Centre de Recherche minérale du Québec, maintenant le COREM, d’obtenir un concentré d’apatite de 37% avec une récupération de 37%. Le procédé COREM utilisait une flottation inverse des carbonates laissant l’apatite comme résidu non-flotté.

1 . 4 Méthodologie de recherche

Dans un premier temps, les quatre flux de matière dirigés vers le parc à résidus du concentrateur de Niobec ont été échantillonnés et envoyés à l’Université Laval pour caractérisation. Des portions d’environ 50 et 500 g de chaque échantillon ont été extraites pour obtenir la composition chimique et la distribution granulométrique de la matière. Les distributions granulométriques ont été effectuées par tamisage humide sur un tamis de 400 mailles, suivi d’un tamisage à sec de la fraction +400 mailles. La matière recueillie dans les classes granulométriques a été conservée pour analyse chimique. Lorsque la fraction passant 400 mailles est suffisamment importante comme c’est le cas pour les schlamms, le passant 400 mailles est traité dans un cyclosizer. L’étude a ensuite

4

porté sur les minéraux possiblement valorisables des rejets. Les informations recueillies ont permis d’identifier les flux d’intérêt requis et d’aborder les options de valorisation pour les essais au laboratoire.

1 . 5 Division du mémoire

Le mémoire est divisé en cinq chapitres incluant ce chapitre d’introduction. Le deuxième chapitre décrit les opérations du concentrateur de Niobec et positionne les quatre sources de résidus de l’usine. Le troisième chapitre décrit la composition des résidus et identifie différents produits valorisables dans ces résidus. Le quatrième chapitre révise la littérature sur les méthodes de récupération des phosphates et présente les résultats des essais de flottation visant à récupérer les phosphates dans deux des quatre flux envoyés vers le parc à résidus du concentrateur. Le chapitre 5 présente les résultats des essais de flottation réalisés pour récupérer l’apatite dans les rejets du concentré de carbonates et des rejets de flottation du pyrochlore. Les annexes regroupent des informations complémentaires aux chapitres.

5

Chapitre 2

Concentrateur de la mine Niobec

Ce chapitre décrit brièvement les opérations minières et de traitement du minerai à la mine Niobec. La première partie décrit les caractéristiques du minerai qui sont très proches de celles des résidus qui font l’objet de ce mémoire. En effet, la masse de concentré de pyrochlore produit par le concentrateur correspond à moins d’un pourcent (1%) du minerai traité, la différence de composition entre les rejets et l’alimentation de l’usine, excluant la teneur en Nb2O5 est donc négligeable. La deuxième partie porte sur les opérations de concentration du pyrochlore au concentrateur et la dernière partie analyse les caractéristiques des quatre flux dirigés vers le parc à résidus.

2 . 1 Description du minerai

Le gisement de la mine Niobec a été découvert en 1967 lors de survols aériens qui ont conduit à la découverte du gisement de niobium exploité aujourd’hui par la mine (Niobec, 2012). Des zones de brillance importante sur les photographies ont été initialement attribuées à de l’uranium, mais des forages exploratoires ont montré que la radioactivité émanait du thorium, mais ont aussi permis de mettre en évidence des concentrations économiques de niobium.

Le minerai contient principalement des carbonates de calcium, magnésium et de fer comptant pour 65% du total des minéraux identifiés. La dolomie constitue le minéral le plus abondant. Les silicates totalisent 21% des rejets de Niobec et les phosphates (l’apatite) environ 7%. La balance est composée d’oxydes et de sulfures Savard (1981).

2 . 2 Traitement du minerai

L’exploitation minière souterraine a débuté en janvier 1976. Le minerai abattu des chantiers est d’abord concassé sous terre puis hissé à la surface. Le minerai est alors acheminé vers des silos d’où il va alimenter un circuit de concassage. Le minerai concassé est acheminé dans un broyeur à barres. La décharge est tamisée et le passant est

6

envoyé vers des hydrocyclones. Le minerai qui ne passe pas le tamis est envoyé vers des broyeurs à boulets dont les décharges sont retournées vers les tamis. Les étapes de fragmentation du minerai sont montrées à la figure 2.1.

Figure 2.1 : Circuit de broyage du concentrateur de la mine de Niobec.

La souverse des hydrocyclones est envoyée à la flottation, alors que les surverses alimentent une batterie d’hydrocyclones de déschlammage dont la souverse va à la flottation, alors que la surverse va au parc à résidus. La surverse des hydrocyclones de déschlammage, ou schlamms, est composée de particules de diamètre inférieur à 0,037mm. Ces particules sont rejetées puisqu’elles entraîneraient une perte de sélectivité en flottation et des consommations importantes de réactifs de flottation. Les grains de pyrochlore étant relativement grossiers (+0.025mm), les pertes de ce minéral dans les schlamms (fines) ne sont pas trop importantes (Savard, 1981). Le pyrochlore est aussi un minéral dense qui se retrouve préférentiellement en souverse.

Le circuit de flottation de l’usine est assez complexe et une description simplifiée est présentée dans les prochains paragraphes. Les souverses des hydrocyclones primaires et des hydrocyclones de déschlammage sont d’abord conditionnées avant d’alimenter un circuit de flottation des minéraux sulfurés. La matière non flottée alimente le circuit de

7

flottation des carbonates. Le circuit comporte un banc d’ébauchage et des bancs de nettoyage. Le concentré de minéraux de carbonates rejoint le concentré de sulfures et est envoyé vers le parc à résidus. Ces premières étapes de flottation sont présentées à la figure 2.2.

Figure 2.2 : Schéma des opérations de concentration du pyrochlore au

concentrateur de la mine de Niobec.

La matière non-flottée dans le circuit de flottation des carbonates alimente ensuite un séparateur magnétique qui envoie les minéraux magnétiques vers le parc à résidus. La matière non-magnétique alimente le circuit de flottation du pyrochlore.

Plusieurs étapes de nettoyage suivant un ébauchage permettent de produire le concentré de pyrochlore dans le circuit de flottation du pyrochlore. Le concentré de pyrochlore produit est lixivié avec de l’acide pour enlever les minéraux de phosphate entraînés par la flottation, puis soumis à une dernière étape de flottation pour enlever les minéraux sulfurés restant avec le pyrochlore. Le concentré de pyrochlore est finalement filtré puis séché avant d’être ensaché et envoyé vers l’usine de niobium. L’usine de ferro-niobium traite le pyrochlore par une réaction d’aluminothermie pour produire un mélange fer-niobium destiné aux aciéries (Niobec, 2012).

Le schéma de traitement du concentrateur de Niobec montrant les différentes étapes du procédé de flottation du pyrochlore avec les points de collecte d’échantillons considérés pour ce projet d’étude est montré à la figure 2.3. Les caractéristiques de ces flux sont analysées au chapitre 3.

8

Figure 2.3 : Circuit de concentration du pyrochlore de la mine de Niobec

montrant les différents flux de rejets considérés dans ce projet

2.3 Conclusion

Les échantillons utilisés pour cette étude ont été fournis par le concentrateur de Niobec et proviennent des quatre principaux flux composant les rejets du concentrateur soit :

Les rejets du circuit de flottation du pyrochlore; Le concentré de la flottation des carbonates; Les schlamms;

Le concentré magnétique.

Les résultats de l’analyse des caractéristiques de la matière dans ces quatre sources rejets sont présentés au chapitre 3.

Broyage Minerai 7000 t/j Flottation des sulfures et carbonates Schlamms 910 t/j Concentré de carbonates 1750 t/j Séparateur magnétique Concentré magnétique 210 t/j Circuit de pyrochlore Rejet de flottation 4060 t/j Concentré de pyrochlore 70 t/j

9

Chapitre 3

Caractéristiques des résidus du concentrateur de la mine Niobec et évaluation des produits valorisables

Ce chapitre présente les travaux de caractérisation de la matière des 4 flux envoyés vers le parc à résidus. La première section fournit les débits et compositions typiques des 4 flux. La seconde section présente les caractéristiques granulo-chimiques mesurées sur des échantillons de ces quatre flux. Les données détaillées des analyses effectuées sur les flux de rejets sont regroupées à l’Annexe A. La troisième section présente les opportunités associées à la valorisation des résidus et identifie l’option retenue pour ce projet de maitrise.

3 . 1 Débit et composition chimique des flux envoyés au parc à résidus

Les proportions de solide des flux de matière dans les rejets du circuit de flottation du pyrochlore, le concentré de carbonates, les schlamms et le concentré magnétique sont données au tableau 3.1. Ces proportions sont calculées par rapport au tonnage de l’alimentation de l’usine. Les caractéristiques chimiques et granulométriques de ces flux sont aussi données au tableau 3.1. Pour chaque flux il y a trois valeurs de teneur. La teneur typique a été fournie par le concentrateur de Niobec, alors que les autres valeurs proviennent d’échantillons prélevés sur les flux envoyés au parc à résidus.

Les rejets du circuit de pyrochlore représentent près de 60% des rejets du concentrateur. Le solide de ce flux est le plus grossier des quatre avec plus de 40% de particules de dimension supérieure à 100µm. La teneur en silice est supérieure à 9%. Le concentré de carbonates représente 25% des rejets. Ce flux est le plus riche en phosphates, mais aussi en carbonates. Les schlamms représentent 13% des rejets et sont très fins avec 100% des particules passant 37µm. Ce flux contient une proportion non négligeable de niobium, mais contient aussi de la silice. Le concentré magnétique est riche en niobium et en fer ce qui est cohérent avec la présence de magnétite dans le minerai broyé. Certains sulfures de fer sont probablement aussi récupérés par le séparateur magnétique.

10

Tableau 3.1 : Proportion du tonnage d’alimentation et composition des flux de concentré

de carbonates, rejet de la flottation du pyrochlore, schlamms et concentré magnétique.

3 . 2 Caractéristiques granulo-chimiques du minerai des flux de résidus

La distribution granulométrique des différentes espèces chimiques dans les 4 flux envoyés au parc à résidus a été évaluée avant d’aborder les opportunités de valorisation des résidus. Cette information permet de connaître si un simple tamisage ou classement selon la taille des particules permettrait de valoriser une espèce chimique. Cette section est divisée en trois parties. La première décrit la procédure expérimentale, la seconde présente la méthode de réconciliation des données et la dernière présente les résultats de l’analyse granulo-chimique.

3.2.1 Méthode expérimentale

Chaque échantillon des flux de rejet a été préparé de la façon suivante : Un échantillon a été prélevé pour analyse chimique du solide; Un autre échantillon a été tamisé;

Une analyse chimique a été effectuée sur chaque fraction granulométrique.

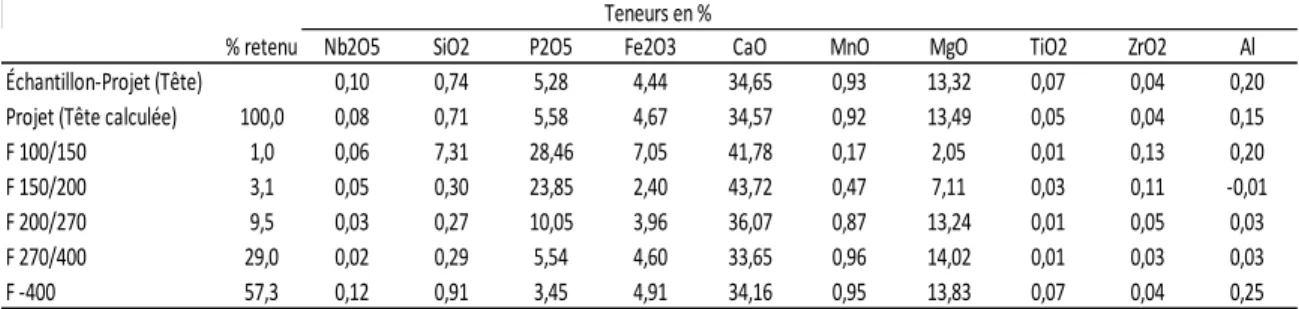

Les échantillons ont été tamisés à l’Université Laval et les analyses chimiques ont été effectuées par le laboratoire du concentrateur de Niobec. Les résultats complets sont présentés à l’Annexe A. Les résultats pour le concentré de flottation des carbonates sont présentés au tableau 3.2. Les données de la ligne ‘Échantillon-Projet(Tête)’

% du tonnage Teneur en %

alimenté Granulométrie Nb2O5 SiO2 P2O5 Fe2O3 CaO MnO MgO TiO2 ZrO2 Al Rejet du pyrochlore Valeurs typiques 58% 0,18 16,02 2,33 8,92 23,13 0,71 11,05 0,21 0,21 4,40 Échantillon-Projet (Tête) 44% >0.106 mm 0,15 9,61 2,37 8,72 27,35 0,77 12,27 0,14 0,09 2,43 Échantillon 2 8% <0.037 mm 0,10 9,76 2,38 8,53 27,44 0,79 12,42 0,16 0,09 2,49 Concentré de carbonate Valeurs typiques 25% 0,10 1,29 4,30 4,87 33,85 0,98 13,85 0,04 0,04 0,41 Échantillon-Projet (Tête) 4% >0.106 mm 0,10 0,74 5,28 4,44 34,65 0,93 13,32 0,07 0,04 0,20 Échantillon 2 57% <0.037 mm 0,08 0,71 5,58 4,67 34,57 0,92 13,49 0,05 0,04 0,15 Schlamms Valeurs typiques 13% 0,35 12,43 2,18 7,57 25,59 0,72 11,51 0,23 0,09 4,33 Échantillon-Projet (Tête) 100% <0.037 mm 0,36 7,93 2,43 7,52 29,03 0,77 12,35 0,19 0,07 2,61 Concentré magnétique Valeurs typiques 3% 0,21 4,01 0,44 77,66 5,43 0,43 2,80 1,31 0,04 0,90 Échantillon-Projet (Tête) 59% >0.106 mm 0,55 2,69 0,52 76,78 6,34 0,45 2,89 1,00 0,05 0,67 Échantillon 2 20% <0.037 mm 0,46 2,82 0,55 75,97 6,44 0,43 2,94 0,94 0,07 0,62

11

correspondent aux analyses de l’échantillon de tête. Les lignes F100/150, F150/200, F200/270, F270/400 et F-400 désignent les classes 100/150 mailles ; 150/200 mailles. Finalement, la ligne Projet (Tête calculée) correspond à la teneur de tête calculée à partir des fractions retenues et teneurs des classes granulométriques en utilisant :

𝑥𝑖;0;𝐶𝑎𝑟𝑏𝑐 =∑𝑁𝑔𝑗=1𝑔𝑗;𝐶𝑎𝑟𝑏𝑥𝑖;𝑗;𝐶𝑎𝑟𝑏

∑𝑁𝑔𝑗=1𝑔𝑗;𝐶𝑎𝑟𝑏

(3.1) Où 𝑥𝑖;0;𝐶𝑎𝑟𝑏𝑐 désigne la teneur calculée de l’espèce i dans l’échantillon de tête du concentré de carbonate,

g

Carb

j; , la fraction retenue sur la classe granulométrique j du concentré de carbonate et 𝑥𝑖;𝑗;𝐶𝑎𝑟𝑏 la teneur de l’espèceidans la classe granulométrique j du concentré de carbonate.

Tableau 3.2 : Analyse granulo-chimique de l’échantillon de concentré de carbonates.

Normalement la teneur mesurée pour l’échantillon de tête devrait correspondre à la teneur calculée à partir des analyses des classes granulométriques. Bien que la concordance soit assez bonne (tableau 3.2), il y a des différences entre les valeurs calculées et mesurées. On a utilisé une méthode de réconciliation de données afin d’éliminer ce conflit entre les mesures.

3.2.2 Réconciliation des analyses chimiques

La méthode utilisée pour la réconciliation des données est basée sur le principe de l’algorithme BILMAT proposé par Hodouin et Everell (1980). La méthode consiste à trouver des teneurs qui soient proches des teneurs mesurées, et qui vérifient la cohérence entre la teneur de tête, les teneurs des éléments dans les fractions granulométriques et les

Teneurs en %

% retenu Nb2O5 SiO2 P2O5 Fe2O3 CaO MnO MgO TiO2 ZrO2 Al Échantillon-Projet (Tête) 0,10 0,74 5,28 4,44 34,65 0,93 13,32 0,07 0,04 0,20 Projet (Tête calculée) 100,0 0,08 0,71 5,58 4,67 34,57 0,92 13,49 0,05 0,04 0,15 F 100/150 1,0 0,06 7,31 28,46 7,05 41,78 0,17 2,05 0,01 0,13 0,20 F 150/200 3,1 0,05 0,30 23,85 2,40 43,72 0,47 7,11 0,03 0,11 -0,01 F 200/270 9,5 0,03 0,27 10,05 3,96 36,07 0,87 13,24 0,01 0,05 0,03 F 270/400 29,0 0,02 0,29 5,54 4,60 33,65 0,96 14,02 0,01 0,03 0,03 F -400 57,3 0,12 0,91 3,45 4,91 34,16 0,95 13,83 0,07 0,04 0,25

12

fractions retenues des classes granulométriques. Il faut par conséquent trouver des teneurs réconciliées telles que :

𝑥̂𝑖;0 =∑ 𝑔𝑗𝑥̂𝑖;𝑗

𝑁𝑔 𝑗=1

∑𝑁𝑔𝑗=1𝑔𝑗

(3.2) La teneur réconciliée de l’élément chimique i dans la classe granulométrique j est notée et la fraction retenue de solide dans la classe granulométrique est𝑔𝑗. Le nombre de classes granulométriques est𝑁𝑔. La classe granulométrique 0 correspond à l’échantillon de tête. Les teneurs estimées doivent vérifier la contrainte de l’équation 3.2 et doivent s’approcher le plus possible des mesures. Cette distance mesure-estimé est quantifiée par le critère des moindres carrés suivant :

𝐽 = ∑ (𝑥𝑖;𝑗−𝑥̂𝑖;𝑗

𝜎𝑥𝑖;𝑗 ) 2 𝑁𝑔

𝑗=0 (3.3)

La distance entre la mesure et l’estimé est pondérée par l’inverse de l’écart-type de la mesure afin de permettre aux estimés de s’éloigner des mesures peu reproductibles et de forcer les estimés à s’approcher des mesures reproductibles.

La solution au problème de minimisation du critère de l’équation 3.3 sous la contrainte de l’équation 3.2 est obtenue en formulant le lagrangien dont les dérivées par rapport aux teneurs à estimer doivent s’annuler. Le lagrangien du problème d’optimisation correspond à : ℒ = (𝑥𝑖;0−𝑥̂𝑖;0 𝜎𝑥𝑖;0 ) 2 + ∑ (𝑥𝑖;𝑗−𝑥̂𝑖;𝑗 𝜎𝑥𝑖;𝑗 ) 2 𝑁𝑔 𝑖=1 + 𝜆 (𝑥̂𝑖;𝑗− ∑𝑁𝐺𝑖=1𝑔𝑖;𝑗𝑥̂𝑖;𝑗 ∑𝑁𝐺𝑖=1𝑔𝑖;𝑗 ) (3.4)

Les inconnus du problème sont 𝑥̂𝑖;0 , les 𝑥𝑖;𝑗et 𝜆 , il y a une contrainte et par conséquent un seul multiplicateur de Lagrange. La solution est obtenue pour les valeurs de ces inconnus qui annulent les dérivées partielles du Lagrangien ;

13 𝜕ℒ 𝜕𝑥̂𝑖;0= −2 𝑥̂𝑖;0 𝜎2𝑥 𝑖;0+ 2 𝑥̂𝑖;0 𝜎2𝑥 𝑖;0+ 2 𝜆𝐺 = 0 (3.5) 𝜕ℒ 𝜕𝑥̂𝑖;𝑗= −2 𝑥̂𝑖;𝑗 𝜎2𝑥𝑖;𝑗+ 2 𝑥̂𝑖;𝑗 𝜎2𝑥𝑖;𝑗+ 2 𝜆𝑔𝑖 = 0 (3.6) 𝜕ℒ 𝜕𝜆 = G 𝑥̂𝑖;0− ∑ 𝑔𝑖;𝑗 𝑁𝐺 𝑖=1 𝑥̂𝑖;𝑗 = 0 (3.7) La solution correspond à : 𝑥̂𝑖;0 = 𝑥𝑖;0− 𝜆𝐺𝜎𝑥2𝑖;0 (3.8) 𝑥̂𝑖;𝑗 = 𝑥𝑖;𝑗+ 𝜆𝑔𝑗𝜎𝑥2𝑖;𝑗 (3.9) Avec : 𝜆 = 𝑥𝑖;0−∑ 𝑔𝑗𝑥𝑖;𝑗 𝑁𝑔 𝑗=1 𝜎𝑥𝑖;02 +∑ (𝑔𝑗𝜎𝑥𝑖;𝑗) 2 𝑁𝑔 𝑗=1 (3.10)

La valeur de 𝜆 est calculée en utilisant les données mesurées disponibles, puis utilisée dans les équations 3.8 et 3.9 pour déterminer les teneurs réconciliées

On a aussi fait quelques tentatives pour inclure une estimation des fractions retenues de solide (gj), mais le gain en ajustement des teneurs chimiques était minime et cette option n’a pas été retenue.

Les résultats de l’application de cette méthode de réconciliation de données aux analyses chimiques de niobium et phosphore du concentré de carbonate sont montrés au tableau 3.3. Les données réconciliées sont proches des mesures ce qui permet de conclure que pour ces éléments les analyses chimiques mesurées sont de bonne qualité. L’avantage de réconcilier les données réside dans le fait que la distribution d’un élément dans les classes granulométriques peut être calculée à partir de données cohérentes en utilisant :

𝑃𝑖;𝑗 =𝑔𝑗𝑥̂𝑖;𝑗

𝑥̂𝑖;0 (3.11)

Avec 𝑃𝑖;𝑗 la proportion de l’élément j dans la classe granulométrique j. Il n’est donc pas nécessaire de choisir si la teneur de tête calculée (Eq. 3.2) ou mesurée doit être utilisée dans le calcul parce que les données réconciliées sont cohérentes. Ainsi par exemple, les résultats du tableau 3.3 montrent que plus de 85% du niobium dans le concentré de

14

carbonates se trouve dans la classe granulométrique du passant 400 mailles (-37 µm) et que plus de 65% des minéraux de phosphate sont dans la classe granulométrique +400 mailles. Les analyses chimiques montrent aussi que la teneur en phosphate des classes +200 mailles est supérieure à 20%, ce qui permet d’anticiper qu’un enrichissement est possible par classement granulométrique.

Tableau 3.3. Résultats de la réconciliation des données pour le concentré de carbonates.

3.2.3 Caractéristiques granulo-chimiques des flux de rejets

L’analyse granulo-chimique du concentré de carbonate (tableau 3.3) a permis d’observer que les minéraux porteurs de phosphate sont groupés dans les classes granulométriques grossières, alors que les minéraux porteurs de niobium sont plutôt dans les classes granulométriques fines pour ce flux de matière.

Les distributions des minéraux porteurs de niobium et de phosphore dans les rejets du circuit de flottation du pyrochlore sont présentées au tableau 3.4. Le niobium est distribué assez également dans les classes granulométriques. Toutefois, les minéraux porteurs de phosphore sont plutôt concentrés dans les particules de dimension supérieure à 200 mailles. En effet, 83% des minéraux porteurs de phosphore se trouvent dans les particules de plus de 200 mailles comparativement à 70% pour le solide. Un classement sur le tamis de 200 mailles permettrait de récupérer 82% des phosphates dans un produit dont la teneur serait 1,07 fois supérieure à la teneur de tête des rejets de flottation du pyrochlore. (Voir tableau 3.4).

Nb2O5 P2O5

Dimension Teneur et écart-type (%) Distribution Teneur et écart-type (%) Distribution (mailles) % retenu Mesure Ecart-type Réconciliée (%) Mesure Ecart-type Réconciliée (%)

Tête 100,0 0,10 0,00 0,09 100,0 5,28 0,16 5,35 100,0 F100/150 1,0 0,06 0,01 0,06 0,7 28,46 2,85 28,23 5,4 F150/200 3,1 0,05 0,01 0,05 1,7 23,85 2,39 23,34 13,7 F200/270 9,5 0,03 0,00 0,03 2,7 10,05 1,01 9,78 17,3 F270/400 29,0 0,02 0,00 0,02 6,4 5,54 0,55 5,28 28,7 F-400 57,3 0,12 0,01 0,14 88,5 3,45 0,34 3,25 34,9

15

Tableau 3.4 : Distribution granulométrique des minéraux porteurs de niobium et

phosphore dans les rejets du circuit de flottation pyrochlore.

Les schlamms sont très fins et nous n’avons pas procédé à l’analyse chimique des classes granulométriques de dimension inférieure à 400mailles obtenues par cyclosizer (voir Annexe A pour les résultats).

Le concentré magnétique est un flux de faible débit comparativement aux flux de rejets du circuit de flottation du pyrochlore, du concentré de carbonates et des schlamms. Les distributions granulométriques des minéraux porteurs de niobium et de phosphore sont présentées au tableau 3.5. Le concentré magnétique contient très peu de minéraux de phosphate, mais la concentration en niobium est intéressante. Le niobium est distribué assez aléatoirement entre les classes granulométriques ce qui compliquerait la mise en place d’une opération de pré-concentration basée sur un classement granulométrique.

Tableau 3.5 : Distribution granulométrique des minéraux porteurs de niobium et

phosphore dans le concentré magnétique.

Nb2O5 P2O5

Dimension Teneur et écart-type (%) Distribution Teneur et écart-type (%) Distribution

(mailles) % retenu Mesure Ecart-type Réconciliée (%) Mesure Ecart-type Réconciliée (%)

Tête 100,0 0,55 0,017 0,51 100,0 0,52 0,015 0,52 100,0 F10/48 0,3 0,38 0,038 0,38 0,2 0,73 0,073 0,73 0,3 F48/65 3,7 0,05 0,005 0,05 0,3 0,15 0,015 0,15 1,1 F65/100 15,3 0,47 0,047 0,52 15,4 0,87 0,087 0,83 24,2 F100/150 19,0 0,34 0,034 0,37 13,5 0,91 0,091 0,86 31,2 F150/200 19,6 0,57 0,057 0,65 24,9 0,71 0,071 0,68 25,4 F200/270 12,5 0,36 0,036 0,39 9,3 0,42 0,042 0,41 9,8 F270/400 10,2 0,36 0,036 0,38 7,6 0,19 0,019 0,19 3,6 F-400 19,5 0,65 0,065 0,76 28,8 0,12 0,012 0,12 4,4

16

3 . 3 Identification des espèces valorisables dans les rejets du concentrateur

Cette section présente une évaluation des substances potentiellement valorisables dans les flux de rejets du concentrateur. Ces substances sont :

Les minéraux porteurs de phosphate;

Les minéraux porteurs de niobium non-récupérés dans le concentrateur; Les minéraux porteurs des éléments de terres rares;

Les minéraux porteurs de zirconium;

Les carbonates de calcium et de magnésium; Les minéraux de sulfure de zinc;

La fluorite.

La liste n’est pas exhaustive. Ainsi, la néphéline et l’ilménite pourraient aussi être inclues dans la liste, mais nous avons limité l’analyse aux substances précédentes.

Les données initiales de composition des rejets du concentrateur de Niobec ont été fournies par la compagnie Niobec et sont résumées au tableau 3.6. Les caractéristiques regroupées au tableau 3.6 sont celles d’un échantillon de l’alimentation de l’usine qui contient les mêmes minéraux que les rejets, la différence principale étant la teneur en minéraux porteurs de niobium. Les principaux minéraux ont été classés en carbonates, silicates, phosphates, oxydes et sulfures et autres.

17

3.3.1 Minéraux porteurs de phosphate

Les rejets du circuit de concentration du minerai de Niobec contiennent entre 6.2 et 7.5% d’apatite (Ca5(PO4)3Cl et/ou Ca5(PO4)3F) pour des teneurs de P2O5 variant entre 2.5 et 3.2%. La production mondiale annuelle d’apatite est d’environ 150 000 000 tonnes1. Les principaux producteurs sont la Chine et le Maroc. De 2010 à 2014, la valeur d’une tonne d’apatite a varié entre 150 et 180$ US. Le prix récent de l’apatite est de 180$US/tonne. En supposant un rendement de 50% pour un traitement des rejets du concentrateur de Niobec, le revenu de l’apatite est de $US 15 000 000 par an. Le calcul utilise une teneur en apatite de 7%, 7000 tonnes de rejets par jour, un rendement de 50%, 360 jours d’opération par an et un prix de 170$US la tonne.

3.3.2 Minéraux porteurs de niobium

La teneur en Nb2O5 des rejets du circuit de concentration du minerai de Niobec varie entre 0.15 et 0.22 % Nb2O5. Il n’a pas été possible de trouver des prix récents pour le ferro-niobium. Les données de la figure 3.1 tendent à montrer que le prix de 2015 pourrait être d’environ 18$US par kg de niobium contenu dans le ferro-niobium. Ce prix est utilisé dans les calculs du potentiel économique lié à récupération du niobium dans les rejets du concentrateur de Niobec. Un revenu annuel de $18.000.000 pourrait être généré par une récupération de 25% du niobium contenu dans les rejets du concentrateur. Le calcul suppose une teneur en Nb2O5 des rejets de 0.22% et un tonnage journalier de 7000 tonnes.

Figure 3.1 : Prix du ferro-niobium Plunkert et Jones(1999).

18

3.3.3 Minéraux porteurs des éléments de terres rares

La teneur totale en oxydes d’éléments de terres rares dans les rejets du concentrateur de Niobec est d’environ 0.26% incluant l’oxyde d’yttrium à 0.034%. Les éléments de terres rares légers (La, Ce, Nd et Pr) représentent environ 80% de ces oxydes, comparativement à 5% pour les éléments du groupe SEG (Sm, Eu, Gd) et 15% pour les terres rares lourdes (Tb, Dy, Ho… Lu et Y). Les terres rares incluent l’yttrium et le scandium. En 2013, la valeur d’une tonne de rejets avec les concentrations d’éléments de terres rares données au tableau 3.6 est d’environ $145. En supposant un rendement de 40% pour tous les éléments et des frais de raffinage de 50% de la valeur d’un concentré vrac2 d’oxydes de terres rares, le potentiel de revenus associés à la récupération des éléments de terres rares des rejets du concentrateur de Niobec est de 75 000 000$US par année. Le calcul suppose un tonnage de 7000 tonnes par jour avec 360 jours d’opération dans une année.

3.3.4 Minéraux porteurs de zirconium

L’éponge de zirconium (zirconium sponge) est produite par réduction avec le magnésium par un procédé similaire au procédé Kroll utilisé pour la production du titane. L’éponge de zirconium est utilisée pour fabriquer le zirconium métallique. La variation du prix de l’éponge de zirconium est montrée à la figure 3.2 ce qui permet d’estimer très approximativement un prix d’environ 30$US le kg d’éponge en 2015. Le flux le plus riche en zirconium est le rejet de flottation du pyrochlore avec une teneur typique de 0.21% ZrO2, mais mesurée à 0.09% (voir tableau 3.1). Le revenu annuel potentiel est supérieur à 35 000 000$ pour une teneur de 0.21%ZrO2 et 15 000 000$ pour la teneur mesurée de 0.09% ZrO2. Le calcul est effectué en prenant un tonnage de 175 t/h de rejets de flottation du pyrochlore, 24 heures par jour et 360 journées par an avec un rendement de 50% pour la récupération des minéraux porteurs de zirconium.

2 Les éléments ne sont pas séparés. Le concentré de terres rares est vendu à une raffinerie qui fera la

19

Figure 3.2 : Prix de l’éponge de zirconium Plunkert et Jones (1999). 3.3.5 Carbonates de calcium et de magnésium

Les rejets du concentrateur de Niobec sont riches en minéraux de carbonates. Cependant, le marché des minéraux de carbonate est complexe et probablement peu accessible à de nouveaux producteurs. Les prix varient en fonction de la pureté des produits de carbonates et jusqu’à présent nos recherches n’ont pas permis d’identifier les revenus potentiels associés à l’enrichissement des minéraux de carbonates.

3.3.6 Minéraux sulfurés

Les teneurs en sulfures sont relativement faibles. Le seul sulfure valorisable est la sphalérite avec une teneur inférieure à 1% (tableau 3.6). Cette substance représente un potentiel économique d’environ 9 000 000$ par an en supposant un rendement sphalérite de 30% et un prix du zinc de 1.1$Can/lb (prix de juillet 20143). La teneur en sphalérite utilisée pour le calcul est de 0.5% avec 7000 t/jour de rejets.

3.3.7 Fluorite

La fluorite (CaF2) est utilisée pour fabriquer l’acide fluorhydrique (HF), le fluorure d’aluminium (AlF3) et comme fondant dans la production des aciers. La teneur en fluorite dans les rejets est d’environ 0.1% pour un potentiel économique de 90 000$US par an. Le calcul est effectué en utilisant 7000 t/jour de rejets, un rendement fluorite de 50% et un prix de $70 la tonne de concentré de fluorite.

20

3.3.8 Conclusion

L’évaluation du potentiel économique des substances présentes dans les rejets du concentrateur de Niobec montre que les substances qui présentent le meilleur potentiel sont :

Les phosphates : des études ont déjà été effectuées pour valoriser ces substances (Savard, 1981) des rejets du concentrateur;

Les minéraux porteurs de niobium : Les minéraux porteurs de niobium n’ont pas été récupérés dans le circuit de flottation de Niobec et il sera difficile de les récupérer dans les flux de rejets. Toutefois, un autre moyen (gravité, lixiviation…) permettrait peut-être de récupérer ces minéraux;

Les éléments de terres rares bien que l’extraction de ces éléments soit un procédé complexe;

Le zirconium pourrait aussi s’avérer un candidat potentiel pour valoriser les rejets du concentrateur de Niobec.

Suite à l’analyse de différentes options pour la valorisation des rejets, la compagnie Iamgold, propriétaire jusqu’en 2014 de la mine Niobec, a décidé que les travaux devaient être concentrés sur la valorisation des minéraux de phosphate à partir du concentré de flottation des carbonates et des rejets de la flottation du pyrochlore. Les résultats des essais de flottation effectués sur ces deux flux sont présentés au chapitre 4 de ce mémoire.

21

Chapitre 4

Flottation des phosphates

Ce chapitre présente une brève revue des pratiques industrielles utilisées pour l’enrichissement des minéraux de phosphates et tente d’expliquer les mécanismes permettant la flottation sélective de ces minéraux.

4 . 1 Minéral d’apatite

Le principal minéral porteur de phosphate dont les opérations de récupération impliquent la flottation est l’apatite. La composition chimique de l’apatite est Ca5(PO4)3F, mais l’apatite peut aussi se trouver sous la forme de chlorure ou d’hydroxyde, Ca5(PO4)3Cl ou Ca5(PO4)3OH. Des quantités mineures de Mg, Mn, Sr, Pb, Na, U, Ce, Y et des éléments de terres rares Mckelvey (1967) peuvent être en substitution au calcium. Le fluorapatite (Ca5(PO4)3F) est l’espèce la plus abondante. La teneur en phosphate dans le fluor apatite varie entre 35 à 38% de P2O5 et la teneur en fluor entre 3 et 4% (Pereira, 2013). Les teneurs typiques des concentrés d’apatite varient entre 32 et 37% P2O5. Les prochains paragraphes décrivent les opérations canadiennes et québécoises utilisant la flottation pour récupérer les minéraux d’apatite.

4 . 2 Opérations canadiennes d’exploitation d’apatite

Au Canada, la mine Agrium a exploité en Ontario un gisement de fluorapatite jusqu’en 2014 (Boulanger et al., 2011). Le minerai exploité titrait entre 15 et 30% P2O5 et était enrichi à 33% P2O5 par séparation magnétique ; les principaux minéraux de gangue (ilménite, goethite et sidérite) étant magnétiques. La gangue contenait aussi du quartz, de la pyrite et de la dolomie. La concentration par séparation magnétique permettait d’obtenir la teneur cible de 33% P2O5. Toutefois, une flottation directe de l’apatite avec des acides gras permettait d’éliminer la silice et d’autres contaminants non magnétiques pour amener la teneur à plus de 38% P2O5 (Boulanger et al., 2011).

22

Il n’y aucune mine d’apatite en production au Québec. Toutefois, deux projets sont en cours d’évaluation. Le gisement de la mine Arnaud près de Sept-Îles qui contientdes quantités économiques d'apatite et d’ilménite, soit respectivement 4,25% P2O5 et 6% TiO2. Les principales gangues minérales sont le feldspath, la dolomie et l’olivine (Bulatovic, 2011). Le procédé de traitement envisagé inclut une séparation magnétique et une flottation directe des phosphates à partir d’un minerai broyé à un P80 (le produit du circuit de broyage) de 0.125 mm. La flottation des minéraux de phosphate est effectuée à pH 10 avec des acides gras. L’amidon est utilisé pour déprimer l'ilménite, les silicates, les feldspaths et l’olivine. Le bicarbonate de sodium est utilisé pour contrôler le pH (Bulatovic, 2011). Les opérations de séparation magnétique et de flottation devraient permettre de produire un concentré titrant 37% P2O5 avec un rendement supérieur à 80%.

Le second projet québécois est le projet Arianne Phosphate de la mine du lac Paul dans la région du Saguenay. Les résultats des essais de traitement de ce minerai ont démontré la possibilité de produire un concentré de phosphate titrant 38,6% P2O5 avec un recouvrement de 90% en partant d’un minerai brut de 7,13 % P2O5. Les conditions d’opération ne sont pas disponibles, mais le procédé va impliquer une flottation directe de l’apatite avec des acides gras.

De façon générale, la flottation de l’apatite est effectuée à un pH d’environ 10 avec des acides gras. L’amidon est utilisé pour déprimer les minéraux de gangue. La prochaine section tente d’expliquer les mécanismes à la base des opérations de flottation des phosphates.

4 . 3 Principe de la flottation des phosphates

La flottation est la méthode la plus utilisée pour la valorisation des phosphates (Ying-Yong et al., 2007). La valorisation des minerais de phosphate est principalement effectuée par flottation directe de l’apatite,i.e. que l’apatite est flottée alors que les minéraux de gangue demeurent avec les rejets de la flottation. Toutefois, dans certains cas, il est préférable de déprimer les phosphates et de flotter la gangue dans une opération de flottation inverse. Quelques soit le mode de valorisation de l’apatite, la plupart des

23

concentrateurs procèdent à un déschlammage, i.e. une élimination des très fines particules, avant d’envoyer le minerai broyé vers le circuit de flottation.

4.3.1 Préparation du minerai

La préparation des minerais de phosphate débute habituellement par un broyage pour amener le minerai à la maille de libération de l’apatite. Le minerai broyé à la bonne dimension est ensuite traité dans des hydrocyclones dont le rôle est de séparer la fraction fine, habituellement le passant 0.020mm, des particules de taille supérieure. L’élimination des fines réduit la consommation des réactifs de flottation et évite une contamination du concentré causée par l’entraînement hydraulique non-sélectif des fines dans les concentrés de flottation.

4.3.2 Flottation directe de l’apatite

La flottation directe est l’approche retenue pour les deux projets de mine de phosphate au Québec (section 4.1). La flottation est effectuée à pH 10 avec des acides gras et de l’amidon pour déprimer les minéraux de gangue. Dans cette section, on a tenté de résumer l’état des connaissances expliquant le principe de la sélectivité de la flottation vis-à-vis de l’apatite dans ces conditions.

Les collecteurs de type acide gras Bulatovic (2011) sont utilisés pour la flottation des phosphates. Les principaux collecteurs appartenant à cette classe sont l'acide oléique, l’acide hydroxamique alkyle (A-6493 et A-6494 commercialisé par CYTEC) et le benzohydroxamique. L’analyse suivante ne porte que sur l’hydrophobisation de l’apatite avec l’acide oléique.

La composition chimique de l’acide oléique est CH3(CH2)7CH=CH(CH2)7COOH ou C18H34O2. La molécule est montrée à la figure 4.1. L’acide oléique est soluble dans l’eau en présence d’une base comme la soude caustique. Le proton H réagit alors avec l’hydroxyde OH- pour donner :

𝑅𝐶𝑂𝑂𝐻 + 𝑂𝐻− = 𝑅𝐶𝑂𝑂−+ 𝐻

2𝑂 (4.1) Le radical R correspond à CH3(CH2)7CH=CH(CH2)7 et confère le caractère hydrophobe au collecteur. Un des objectifs de la flottation en milieu basique est de permettre une mise

24

en solution de l’acide oléique (Boukhara et Bouhenguel, 2014 ; Gaudin, 1976). L’oléate de sodium a des propriétés moussantes, mais le groupement oléate permet de rendre hydrophobe l’apatite.

Figure 4.1 : Forme générale de l’acide oléique et de la plupart des collecteurs de

type acide gras (Encyclopédie Wikipédia).

Le pH permet d’agir sur la charge de surface de l’apatite (Boukhara et Bouhenguel, 2014 ; Gaudin, 1976) bien que des informations fiables n’aient pu être trouvées concernant le point de charge 0. Somasundaran (1969) indique que l’adsorption de l’acide oléique sur la surface de l’apatite résulte soit d’une interaction électrostatique (attirance par opposition de charge électrique), soit d’une réaction chimique. Selon Yehia et al(1993), l’interaction est suffisamment forte pour supporter l’idée que le collecteur est adsorbé sur l’apatite par une réaction chimique. La réaction pourrait résulter d’une réaction de chélation avec les ions calcium de l’apatite. Les textes sur le sujet demeurent toutefois vagues laissant place à toute sorte d’interprétation.

Le mécanisme d’hydrophilisation de l’apatite découle probablement d’une solubilisation de l’acide oléique à pH basique suivie d’une réaction chimique fixant le collecteur sur la surface de l’apatite. Cependant, l’acide oléique devrait aussi adsorber sur la calcite rendant cette dernière hydrophobe et éliminant par le fait même la sélectivité du procédé de flottation directe de l’apatite.

L’addition d’amidon dans la pulpe permet d’éviter la flottation de la calcite avec les acides gras. Somasundaran (1969) explique que la présence d’une concentration importante d’ions calcium (Ca2+) à la surface de la calcite et d’autres minéraux riches en carbonates favorise une réaction avec l’amidon à la surface des particules de carbonates. L’amidon s’entremêle alors avec l’oléate adsorbé sur la surface des carbonates pour annuler le caractère hydrophobe de la particule et produire une surface hydrophile.

25

L’action déprimante de l’amidon ne résulte probablement pas d’un recouvrement de la surface des minéraux de carbonate empêchant le collecteur de s’y attacher, mais d’un effet annihilant l’action du collecteur déjà adsorbé sur les carbonates Somasundaran(1969). Pinto et al (1992) ont étudié l’effet déprimant de l’amidon sur différents minéraux comme le quartz et l’hématite pour conclure que l’effet décroît selon l’ordre quartz, hématite, calcite et fluor-apatite. Les résultats de ces auteurs sont quand même discutables puisque la concentration de collecteur, l’acide oléique, est faible par rapport au dosage industriel. Il en ressort que, l’amidon est un déprimant pour tous les oxydes. Toutefois, son action semble variable en fonction des minéraux permettant ainsi la dépression sélective qui rend possible la sélectivité de l’apatite des autres minéraux. D’autres agents visant à déprimer les minéraux de gangue accompagnant l’apatite sont aussi utilisés, mais à une échelle moins importante que l’amidon (Duverger, 2013). C’est le cas par exemple du silicate de sodium tri hydraté (Duverger, 2013 ; El-Midany, 2004 ; Ananthapadmanabhan et Somasundaran, 1985) utilisé pour déprimer les minéraux de gangue accompagnant l’apatite. Rao (1989) rapporte qu’à un pH supérieur à10, le silicate de sodium est un bon déprimant pour la calcite.

Il demeure que la compréhension des principes de la flottation des oxydes est encore loin d’avoir atteint la maturité qui permettrait un choix a priori des réactifs et des conditions de flottation (Alvarez, 1985; Somasundaran et Markovic, 1998 ; Zhan, 1999). Ainsi, l’amélioration d’un procédé de flottation de l’apatite découle probablement d’essais et d’erreurs, plutôt que d’une analyse fondamentale des processus physico chimiques d’activation et de dépression des minéraux de gangue accompagnant l’apatite.

4.3.3 Enrichissement de l’apatite par flottation inverse

La flottation inverse implique de trouver des conditions pour déprimer la surface des minéraux d’apatite et flotter les minéraux de gangue habituellement des carbonates et minéraux silicatés. Les collecteurs utilisés pour rendre hydrophobe la surface des minéraux de carbonates sont habituellement des amines primaires, secondaires ou tertiaires selon le nombre de radicaux hydrocarbonés liés à l’azote (Soto et Iwasaki,1986 ;

26

Bulatovic, 2007). En solution dans l’eau, ces réactifs prennent une charge positive en relâchant un anion selon la réaction pour une amine primaire :

𝑅𝑁𝐻2+ 𝐻2𝑂 = 𝑅𝑁𝐻3++ 𝑂𝐻− (4.2)

Où R désigne le radical organique du collecteur. Les acides gras peuvent aussi être utilisés comme collecteur dans la flottation inverse de la gangue d’un minerai d’apatite. Pour permettre l’adhésion de ces amines aux particules de carbonate et de silice, il faut que la charge de ces minéraux soit négative, une condition obtenue dans un milieu acide (Zhang, 2013) obtenu en général avec de l’acide sulfurique ou de l’acide phosphorique. L’acide phosphorique agit aussi comme déprimant pour l’apatite. La réaction d’hydrophilisation des carbonates et des silicates résulte d’une attraction électrostatique qualifiée de forte par Duverger (2013)

4 . 4 Conclusion

La valorisation des minerais de phosphate par flottation débute habituellement par une séparation des fines particules pour ne conserver que la portion grossière pour la flottation. L’enrichissement de l’apatite peut être effectué par flottation directe de l’apatite ou par une opération de flottation inverse des minéraux de gangue. Puisqu’il ne semble pas y avoir de règle particulière pour décider du chemin à suivre, on a décidé de tester les deux approches afin de valoriser les résidus du concentrateur de Niobec provenant de la flottation des carbonates et des rejets du circuit de flottation du pyrochlore.

27

Chapitre 5

Flottation des phosphates des rejets du concentrateur de Niobec

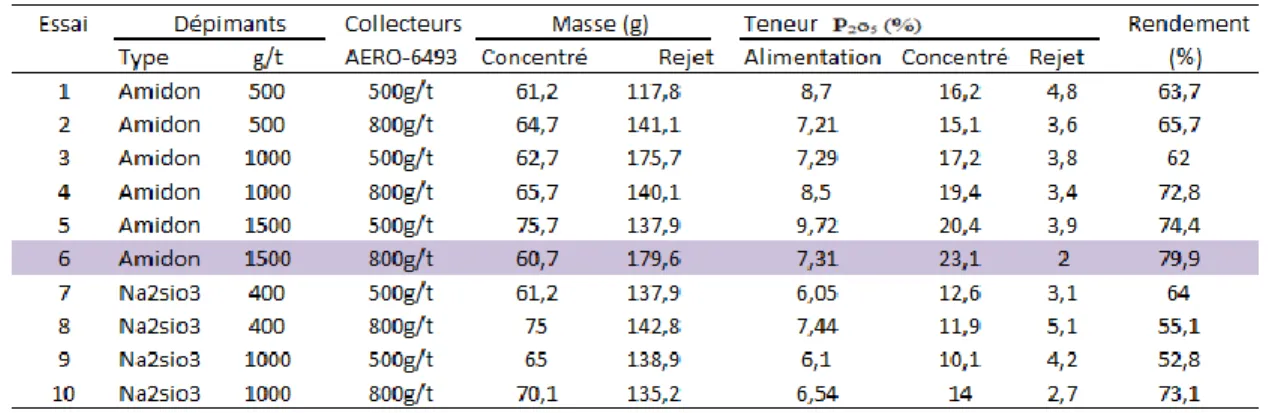

Cette section présente les résultats des travaux visant à valoriser par flottation l’apatite dans les rejets de la mine de Niobec et plus particulièrement, l’apatite des flux de concentré de carbonates et de rejets du circuit de flottation du pyrochlore. Les travaux ont principalement été effectués sur le concentré de carbonates et ont servi à identifier les procédures pour la préparation des réactifs et des conditions de flottation. La première partie porte sur les essais de flottation de l’apatite du concentré de carbonates et la seconde sur les essais de flottation des rejets de pyrochlore

5 . 1 Flottation de l’apatite du concentré de carbonate

Une analyse de la composition chimique par tranche granulométrique du concentré de carbonates a montré que les minéraux porteurs de phosphates sont concentrés dans la

fraction +0.038mm avec par exemple 8% de P2O5 dans le +0.038 mm par rapport à 5%

P2O5 pour le matériel de départ (chapitre 3). La première partie du traitement a donc consisté à séparer la fraction +0.038mm pour soumettre ce matériel à la flottation.

5.1.1 Déschlammage du concentré de carbonates

La partie fine est séparéesur un tamis de 400 mailles (0.038mm) en milieu humide. En théorie, l’élimination des particules fines permet de concentrer l’apatite, mais devrait aussi réduire la consommation de réactifs et l’entraînement non-sélectif de fines pendant la flottation (Proulx et al., 2000). De plus, l’élimination des fines permetde diminuer la quantité de dolomie difficile à séparer par flottation de l’apatite. Tous les essais de flottation du concentré de carbonates sont effectués en utilisant la fraction +0.038mm. Toutefois, on a quand même testé la possibilité de flotter directement les phosphates à partir du concentré global, i.e. non tamisé et les résultats n’ont pas permis d’obtenir une séparation sélective. L’utilisation du concentré non-déschlammé n’a donc pas été retenue pour la suite des essais. Les détails concernant les distributions granulométrique et granulo-chimiques sont présentés au chapitre 3. La flottation directe est d’abord utilisée

28

pour valoriser l’apatite (section 5.1.2) puis on a évalué la flottation inverse (section 5.1.3).

5.1.2 Enrichissement de l’apatite par flottation directe du concentré de carbonates

La valorisation de l’apatite par flottation directe sur la portion de +0.038mm du concentré de carbonates est étudiée par des essais d’ébauchage, puis des essais combinant l’ébauchage et le nettoyage.

5.1.2.1 Flottation directe : ébauchage

Le mode opératoire et les paramètres utilisés pour les essais semi-continus d’ébauchage en flottation directe sont :

une cellule Denver auto aérée de3.0 litresest utilisée pour la flottation directe; vitesse de rotation : 1400tours/min;

arrivée d’air par auto aspiration;

pourcentage solide de la pulpe : 30% p/p de matière solides; flottation à pH 10 par l’ajout du NaOH ;

durée de conditionnement avec le collecteur 2minutes; température : 25ºC

collecteur principal : acide hydroxamique (AERO 6493) ;

déprimant: Amidon préparé dans une base de soude caustique ou Na2SiO3; moussant : Ajout de MIBC;

concentré 1 : une minute de flottation; concentré 2 : une minute de flottation; concentré 3 : une minute de flottation;

L’amidon est mélangé au NaOH et le mélange est chauffé selon la procédure décrite à l’annexe B. Le schéma de flottation à l’ébauchage pour le concentré de carbonates est montré à la figure 5.1.

29

Figure 5.1 : Diagramme d'écoulement montrant les étapes du procédé de flottation

directe de l’apatite à partir de la fraction +0.038mm du concentré de carbonates.

Lors d’un essai de flottation, les concentrés et les rejets sont séchés et pesés, puis envoyés pour doser les éléments telles que le Mg, Ca, Si et d’autres éléments non-considérés pour la suite des travaux.

La teneur de l’alimentation est calculée en utilisant : 𝑥𝐴;𝑖 = 𝑀𝐶𝑥𝑀𝐶;𝑖+𝑀𝑅𝑥𝑅;𝑖

𝐶+𝑀𝑅 (5.1)

La masse de solide est notée M et la teneurx. Les indices A, C et R désignent respectivement l’alimentation, le concentré et les rejets. Le rendement d'une espèce i est donné par :

𝑅𝑖 =(𝑀𝑀𝐶𝑥𝐶;𝑖

𝐶+𝑀𝑅)𝑥𝐴;𝑖 (5.2)

Les masses de solide et les analyses chimiques, de même que les rendements calculés pour le phosphate (P2O5), sont présentés au tableau 5.1. Les résultats pour le CaO, MgO et le SiO2 sont groupés à l’Annexe C. Les meilleures performances sont obtenues avec un dosage de 1500 g/t d’amidon avec 800 gt de collecteur (AERO-6493). Ces conditions conduisent à un rendement de 80% pour une teneur de concentré de 23% P2O5. Dans ces conditions, la teneur en CaO du concentré d’ébauchage est de 43,7% et la teneur en

30

MgO est de 7,5% comparativement à 14,4% dans l’alimentation (voir Annexe C), ce qui montre une dépression adéquate de la dolomie. La teneur élevée en calcium est attribuable à l’apatite dans le concentré. La teneur en silice du concentré est de 0,4% comparativement à une alimentation de 0,22% SiO2 (Annexe C). Ce résultat peut indiquer une mauvaise dépression de la silice, mais pourrait aussi découler d’une erreur d’analyse chimique étant donnée la faible concentration de cette espèce dans le concentré.

Tableau 5.1 : Ébauchage sur la fraction +0.038mm du concentré de carbonate (P2O5).

L’utilisation d’un plan d’expériences avec comme point de référence les conditions de l’essai 6, permettrait certainement de trouver des conditions conduisant à un rendement supérieur à 90% avec une teneur de concentré d’ébauchage entre 20 et 25% P2O5.

5.1.2.2 Ébauchage et nettoyage du concentré de carbonates : Flottation directe

Des essais de flottation comprenant une étape d’ébauchage et une étape de nettoyage ont été effectués pour évaluer la possibilité d’augmenter la teneur en P2O5 du concentré d’ébauchage. Le schéma de traitement est montré à la figure 5.2. Les essais sont effectués en utilisant des conditions de flottation d’ébauchage s’approchant des conditions ayant conduit aux meilleurs résultats. Le concentré d’ébauchage est transféré dans une cellule Denver de 1,5 litre, le niveau est ajusté avec de l’eau et le pH à 10 avec du NaOH. Cette opération est suivie d’un conditionnement de 3 minutes avec 2000 à 3000 g/t d’amidon. Le dosage d’amidon est important, mais pourrait probablement être réduit. Le collecteur utilisé est l’acide hydroxamique (AERO-6493) avec un dosage de 500 g/t. Le concentré

31

de nettoyage est récupéré pendant 2 minutes. Les rejets de nettoyage et le concentré de nettoyage sont filtrés, séchés, pesés et envoyés pour analyse chimique par le laboratoire de Niobec. Normalement les rejets d’ébauchage auraient dû subir le même traitement, toutefois pour des raisons d’économie en analyses chimiques, les rejets d’ébauchage n’ont pas été analysés.

Figure 5.2 : Étapes d’ébauchage et de nettoyage pour le concentré de flottation des

carbonates.

Les résultats des meilleurs essais de nettoyage sont résumés au tableau 5.2 qui donne les teneurs et rendements en P2O5. Les résultats pour le CaO, MgO et SiO2 sont regroupés à l’annexe C. Le rendement en phosphate est donné par rapport au concentré d’ébauchage et non par rapport à l’alimentation de l’ébauchage. Le rendement total est calculé en supposant un rendement d’ébauchage de 75 % qui est le meilleur rendement obtenu à l’ébauchage. Les teneurs en P2O5 sont encore inférieures à la cible de 35% P2O5. Les résultats du tableau 5.2 montrent qu’un bon réglage de l’opération des ébaucheurs (test 8) pourrait conduire à un concentré d’apatite titrant plus de 35% P2O5 avec un rendement global s’approchant de 50%. Un réglage par plan d’expériences des conditions d’ébauchage et de nettoyage permettrait certainement d’augmenter le rendement à 60%. Le concentré de nettoyage de l’essai 8 titre 49,5% CaO ce qui est normal puisque