Faculté des Sciences Fondamentales et Appliquées

ECOLE DOCTORALE SCIENCES POUR L’INGENIEUR ET AERONAUTIQUE Secteur de Recherche : Génie Mécanique, Productique, Transport

Présentée par :

Pierre MATTA

~~~~~~~~~~~~~~~~~~~~~~~~Analyse expérimentale des paliers aérodynamiques

~~~~~~~~~~~~~~~~~~~~~~~~ Directeur de Thèse : Mihaï ARGHIR Co-Directeur de Thèse : Olivier BONNEAU

~~~~~~~~~~~~~~~~~~~~~~~~ Soutenance prévue en septembre 2009

Devant la commission d’examen

- JURY -

BONIS M. Professeur, Université Technologique de Compiègne Rapporteur

DUFOUR R. Professeur, INSA Lyon Rapporteur

ARGHIR M. Professeur, Université de Poitiers Examinateur BONNEAU O. Professeur, Université de Poitiers Examinateur FRENE J. Professeur, Université de Poitiers Examinateur GJIKA K. Dr., Engineering & Technology Fellow, Honeywell Examinateur

Résumé

Etude Expérimentale des Paliers Aérodynamiques

Les paliers aérodynamiques sont utilisés dans des machines de grande précision et de petite taille où se trouvent réunis les grandes vitesses de rotations avec les très faibles jeux. Plusieurs études numériques ont été faites pour déterminer les coefficients dynamiques des paliers à air mais les validations expérimentales sont toujours nécessaires. Un dispositif d’essai a été développé pour tester les paliers à air fonctionnant à une vitesse maximale de 60000 tr/min et sous différentes charges statiques. Les essais ont été faits sur des paliers aérodynamiques circulaires mais le dispositif peut tester d’autres types de paliers. Les excitations dynamiques sont appliquées par deux pots vibrants ou par un marteau d’impact et une méthode d’identification des coefficients dynamiques a été développée. Deux paliers aérodynamiques circulaires de 30 mm et 40 mm de diamètre avec L/D = 1 et un jeu radial de 22 µm ont été testés. Les résultats obtenus pour différentes vitesses de rotation et charges statiques ont été comparés avec le calcul théorique.

Mots-clés : Palier à air, Identification, Dynamique des rotors, Vibrations, étude modale

Experimental Analysis of Circular Air Bearing

Circular air bearings are used in high precision rotating machineries of small size working at high rotation speeds and small clearances. Many numerical studies were performed for calculating the dynamic coefficients of air bearings but experimental validations are always necessary. A test rig for air bearings working up to 60,000 rpm and different static loads was developed. The tests were performed on circular bearings but the test rig can accommodate other types of air bearings. The dynamic excitations are applied by two shakers or by an impact hammer and an appropriate method were developed for identifying the dynamic coefficients. Two circular air bearings of 30 mm and 40 mm diameter with L/D=1 and 22 µm radial clearance were tested. The experimental data obtained for different rotation speeds and static loads are compared with theoretical results.

REMERCIEMENTS

Cette étude a été réalisée au sein de l’équipe Mécanique du Contact Lubrifié au Laboratoire de Mécanique des Solides (LMS – UMR 6610 – CNRS) de l’Université de Poitiers.

Rien n’aurait été possible seul. Par cette simple phrase, cette page prend ici tout son sens et la peur d’oublier quelqu’un qui aurait pu, ne serait ce que par un mot, changer le cours des choses, devient réelle. A tous ceux-là, MERCI.

Ma grande reconnaissance et ma profonde gratitude s’adressent à M. Mihai ARGHIR qui a dirigé ce travail de recherche en l’éclairant et le guidant de ses remarques. Les conseils qu’il m’a prodigués durant ces trois années me seront utiles dans les années futures.

Mes remerciements les plus vifs vont à M. Olivier BONNEAU directeur du LMS, et M. Michel FILLON, directeur de l’équipe Mécanique du Contact Lubrifié, pour m’avoir accueilli ainsi que pour leur sympathie et gentillesse.

C’est avec plaisir que je salue et remercie M. Hamid ZAIDI et M. Noël BRUNETIERE pour m’avoir vigoureusement aidé et conseillé.

Je tiens à remercier également Nathalie, Laurence, Djamila, Pierre, Michael, René, Sébastien, Franck, Mathieu et tous ceux qui m’ont aidé pour accomplir ce travail. Je ne peux tous les citer : Qu’ils reçoivent ici mes remerciements les plus chaleureux !

Enfin, les mots les plus forts étant les plus simples, j’adresse ici toute mon affection à ma mère, mon père et ma famille. Malgré mon éloignement, leur confiance, leur tendresse, leur amour n’ont cessé de me porter et de me guider. Est-ce le meilleur endroit pour vous dire ce genre de choses ? Je n’en connais, en tout cas, pas de mauvais. Je vous aime !

Table des matières

RESUME ... 3

REMERCIEMENTS... 5

TABLE DES MATIERES ... 7

TABLE DES FIGURES... 9

INTRODUCTION ... 15

CHAPITRE I : ETUDE BIBLIOGRAPHIQUE ... 19

I.1. Description du film fluide et les bancs d’essai de référence... 19

I.1.1. Dispositifs d’essai à arbre flottant ... 22

I.1.2. Dispositifs d’essai à coussinet flottant ... 24

I.1.3. Dispositifs d’essai à paliers magnétiques... 31

I.2. Conclusion... 33

CHAPITRE II : DESCRIPTION DU BANC D’ESSAI ... 35

II.1. Dispositif d’essai à coussinet flottant ... 36

II.1.1. Aspect mécanique général... 36

II.1.2. Aspect mécanique détaillé des différentes parties ... 37

II.1.3. Contrôle et instrumentation... 53

II.2. Problèmes rencontrées Dispositif destiné à limiter le mésalignement du coussinet flottant... 56

II.3. Estimation des caractéristiques du coussinet... 57

II.4. Étude modale des composantes du banc... 59

II.4.1. Mode propre du système palier hybride – rotor... 59

II.4.2. Mode propre de la cage d’écureuil ... 62

II.4.3. Bilan des modes propres du banc d’essai... 62

II.5. Réglage du banc ... 63

II.5.1. Essai statique... 64

II.5.2. Signature dynamique du banc ... 68

CHAPITRE III : IDENTIFICATION PAR EXCITATIONS PERIODIQUES ... 71

III.1. Modèle dynamique du film compressible... 71

III.2. Excitation dynamique... 73

III.2.1. Force périodique pseudo-aléatoire ... 74

III.3. Déroulement des essais... 77

III.3.1. Acquisition des données ... 77

III.3.2. Filtrage des signaux par soustraction du battement ... 78

III.4. Incertitude des mesures ... 82

III.5. Identification des impédances par des fonctions de transfert ... 86

III.6. Résultats expérimentaux... 89

III.6.1. Palier aérodynamique de 30 mm de diamètre... 89

III.6.2. Palier aérodynamique de 40 mm de diamètre... 98

III.7. Conclusion... 103

CHAPITRE IV : IDENTIFICATION PAR MARTEAU D’IMPACT ... 107

IV.1. Description des modifications apportées au banc d’essai... 107

IV.2. Etude dynamique... 108

IV.2.1. Caractéristiques de la force d’impact ... 110

IV.2.2. Acquisition des données ... 111

IV.3. Filtrage du battement... 115

IV.4. Résultats expérimentaux... 117

IV.5. Largeur de la bande des fréquences d’identification ... 118

IV.6. Conclusion... 125

CONCLUSIONS ET PERSPECTIVES ... 127

ANNEXES ... 131

ANNEXE A - CONTROLE METROLOGIQUE DES PALIERS... 133

ANNEXE B - MODELE DYNAMIQUE SIMPLIFIE DU BANC... 139

ANNEXE C - INCERTITUDE DES MESURES... 143

ANNEXE D - EFFET DE LA COMPRESSIBILITE DE L’AIR ... 151

ANNEXE E - MODELISATION DES PALIERS A AIR... 157

CHAPITRE I : ETUDE BIBLIOGRAPHIQUE ... 19

Figure I.1 : Modélisation du film fluide... 20

Figure I.2 : Configuration des dispositifs d’essai... 21

Figure I.3 : Schéma représentatif de la conception d’un dispositif à rotor vertical flottant ... 23

Figure I.4 : Banc développé par San Andres et al. [13] ... 24

Figure I.5 : Schéma d’un dispositif à coussinet flottant ... 25

Figure I.6 : Banc d’essai développé par Childs et al. [20]... 26

Figure I.7 : Banc d’essai développé par Dmochowski et al.[21]... 27

Figure I.8 : Section du dispositif d’essai des paliers à feuilles [23] ... 27

Figure I.9 : Banc d’essai développé par Talukder [24] ... 28

Figure I.10 : Dispositif d’essai développé par la NASA [26] ... 29

Figure I.11 : Banc d’essais de SFD vertical [27] ... 30

Figure I.12 : Banc EUDIL [29] ... 30

Figure I.13 : Dispositif d’essai à paliers magnétiques... 32

CHAPITRE II : DESCRIPTION DU BANC D’ESSAI ... 35

Figure II.1 : Système de coordonnées du palier... 35

Figure II.2 : Schéma du dispositif d’essai ... 38

Figure II.3 : Palier de Lomakin à injection contrarotative... 40

Figure II.4 : Représentation d’un demi-coussinet d’un palier de Lomakin [34]... 40

Figure II.5 : La force de Lomakin due à l’excentricité du rotor ... 42

Figure II.6 : Calcul de la force de Lomakin... 43

Figure II.7 : Palier à autocompensation (U.S. Patents 5,281,032)... 45

Figure II.8 : Procédure de réduction du frottement et d’amélioration de l’amortissement... 45

Figure II.9 : La force du palier à autocompensation due aux rainures spirales ... 47

Figure II.10 : Calcul de la force du palier à autocompensation ... 47

Figure II.11 : Schéma de la boucle hydraulique ... 50

Figure II.12 : Représentation de la disposition des shakers... 52

Figure II.13 : Palier aérodynamique testé... 53

Figure II.14 : Coussinet à serrage conique instrumenté... 53

Figure II.15 : Instrumentation du coussinet... 54

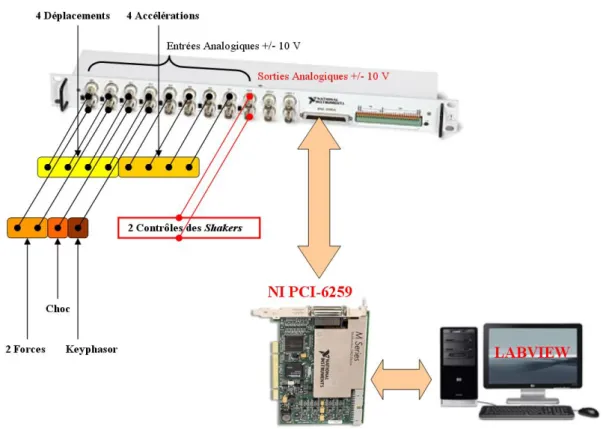

Figure II.16 : Chaîne d’acquisition et de contrôle du banc d’essai... 55

Figure II.17 : Vue du montage du coussinet flottant ... 56

Figure II.19 : Mesure de la masse du coussinet instrumenté et fixé à la cage d’écureuil ... 58

Figure II.20 : La Fonction de Réponse en Fréquence (FRF) du déplacement (Ω=15000 tr/min)... 60

Figure II.21 : Etude modale de la cage d’écureuil... 61

Figure II.22 : Vue du banc d’essai... 63

Figure II.23 : Schéma du palier aérodynamique parfaitement centrée ... 64

Figure II.24 : Comparaison de l’excentricité mesurée du palier avec la théorie... 66

Figure II.25 : L’excentricité du palier suivant x et y ... 67

Figure II.26 : Mésalignement statique du palier... 68

Figure II.27 : Diagramme en cascade (Waterfall plot) du déplacement selon X dû au balourd ... 69

CHAPITRE III : IDENTIFICATION PAR EXCITATIONS PERIODIQUES ... 71

Figure III.1 : Le modèle dynamique du film compressible... 72

Figure III.2 : Le signal périodique pseudo-aléatoire commandant les shakers (50 - 149 Hz)... 75

Figure III.3 : Le signal périodique pseudo-aléatoire mesuré (50 à 150 Hz)... 76

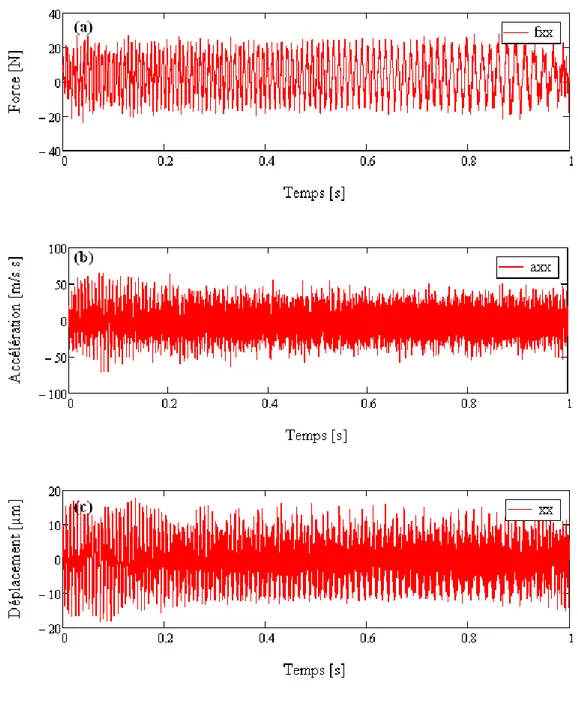

Figure III.4 : Signaux de l’excitation et de la réponse du palier (Ω = 25000 tr/min, W = 20 N)... 78

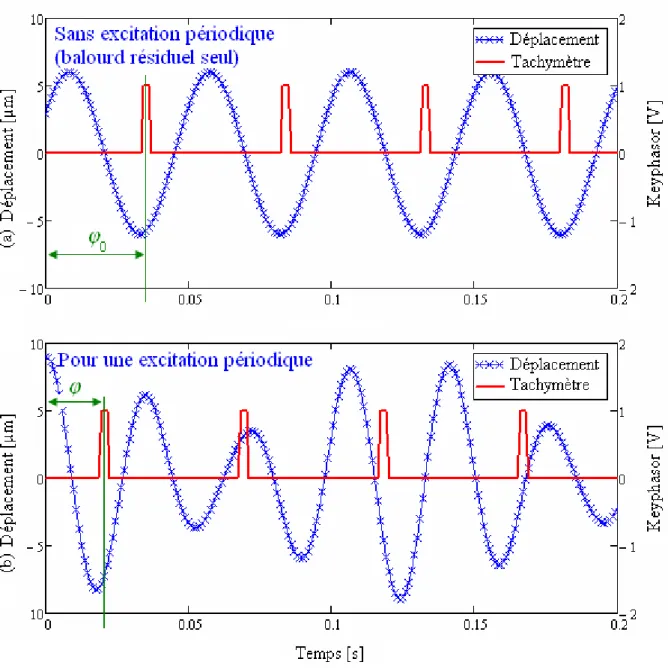

Figure III.5 : Soustraction du battement du signal de déplacement ... 79

Figure III.6 : Signal temporaire et fréquentiel du tachymètre (Ω = 417 Hz) ... 80

Figure III.7 : La référence angulaire obtenue par le signal du tachymètre ... 82

Figure III.8 : Minimisation des erreurs de mesure par la méthode des moindres carrés... 84

Figure III.9 : Approximation de l’impédance du film d’air par un matériau viscoélastique... 87

Figure III.10 : Identification des coefficients dynamiques par une fonction de transfert d’ordre un et représentation des incertitudes de mesure. (Ω = 15000 tr/min, W = 15 N) ... 91

Figure III.11 : Identification des coefficients dynamiques par une fonction de transfert d’ordre un et représentation des incertitudes de mesure. (Ω = 15000 tr/min, W = 20 N) ... 92

Figure III.12 : Identification des coefficients dynamiques par une fonction de transfert d’ordre un et représentation des incertitudes de mesure. (Ω = 20000 tr/min, W = 20 N) ... 93

Figure III.13 : Comparaison des coefficients dynamiques avec la théorie (Ω = 15 ktr/min, W = 15 N) ... 94

Figure III.14 : Comparaison des coefficients dynamiques avec la théorie (Ω = 15 ktr/min, W = 20 N) ... 95

Figure III.15 : Comparaison des coefficients dynamiques avec la théorie (Ω = 25 ktr/min, W = 20 N). ... 96

Figure III.16 : Comparaison des coefficients dynamiques identifiés par des fonctions de transfert du premier ordre avec la théorie... 97

Figure III.17 : Diagramme en cacade (Waterfall plot) du déplacement du palier selon X (W = 15 N) ... 98

Figure III.18 : Identification des coefficients dynamiques par une fonction de transfert d’ordre deux et représentation des incertitudes de mesure. (Ω = 35000 tr/min, W = 40 N) ... 101

Figure III.19 : Comparaison des coefficients dynamiques avec la théorie (Ω = 35000 tr/min, W = 40 N) 102 Figure III.20 : Comparaison des coefficients dynamiques identifiés par des fonctions de transfert du deuxième ordre avec la théorie (Ω = 35000 tr/min, W = 40 N) ... 103

Figure IV.1 : Représentation du marteau d’impact ... 108

Figure IV.2 : Durée d’impact pour deux matériaux de la tête du marteau ... 109

Figure IV.3 : Spectre de forces d’impact pour deux matériaux de la tête du marteau ... 110

Figure IV.4 : La réponse d’une structure avec amortissement visqueux à une force d’impact... 111

Figure IV.5 : Schéma du commutateur de déclenchement... 113

Figure IV.6 : Emplacement de l’impact par rapport à la période d’acquisition (T = 1 s) ... 114

Figure IV.7 : Algorithme de d’acquisition des mesures... 115

Figure IV.8 : Soustraction du battement du signal d’accélération ... 116

Figure IV.9 : Identification des coefficients dynamiques par une fonction de transfert d’ordre un et représentation des incertitudes de mesure. (Ω = 15000 tr/min, W = 15 N) ... 119

Figure IV.10 : Identification des coefficients dynamiques par une fonction de transfert d’ordre un et représentation des incertitudes de mesure. (Ω = 15000 tr/min, W = 20 N) ... 120

Figure IV.11 : Identification des coefficients dynamiques par une fonction de transfert d’ordre un et représentation des incertitudes de mesure. (Ω = 25000 tr/min, W = 20 N) ... 121

Figure IV.12 : Comparaison des coefficients dynamiques identifiés par des fonctions de transfert du premier ordre avec les résultats théorique (Ω = 15000 tr/min, W = 15 N)... 122

Figure IV.13 : Comparaison des coefficients dynamiques identifiés par des fonctions de transfert du premier ordre avec les résultats théorique (Ω = 15000 tr/min, W = 20 N)... 123

Figure IV.14 : Comparaison des coefficients dynamiques identifiés par des fonctions de transfert du premier ordre avec les résultats théorique (Ω = 25000 tr/min, W = 20 N)... 124

Figure IV.15 : Partie réelle des impédances directes. (Ω = 15000 tr/min etW = 15 N) ... 125

ANNEXE A - CONTROLE METROLOGIQUE DES PALIERS... 133

Figure A.1 : Analyse de la cylindricité du palier de 30mm avant fonctionnement... 134

Figure A.2 : Analyse de la cylindricité du rotor de 30 mm avant fonctionnement ... 134

Figure A.3 : Analyse de la cylindricité du palier de 30 mm après plusieurs essais ... 135

Figure A.4 : Analyse de la cylindricité du rotor de 30 mm après plusieurs essais... 135

Figure A.5 : Développement du palier de 30 mm suite à une analyse de cylindricité ... 136

Figure A.6 : Développement du palier de 30 mm suite à une analyse de rectitude ... 137

ANNEXE B - MODELE DYNAMIQUE SIMPLIFIE DU BANC... 139

Figure B.1 : Modélisation unidimensionnelle du banc d’essai ... 140

ANNEXE C - INCERTITUDE DES MESURES... 143

Figure C.1 : Histogramme des relevés du capteur de proximité... 148

Figure C.2 : Histogramme des relevés de l’accéléromètre ... 148

ANNEXE D - EFFET DE LA COMPRESSIBILITE DE L’AIR ... 151

Figure D.1 : Pression dans le blochet 1D... 151

Figure D.2 : Capacité de charge statique du blochet 1D (effet du « coin d’huile »)... 152

Figure D.3 : Capacité de charge dynamique du blochet 1D (écrasement)... 154

Figure D.4 : Raideur est amortissement du blochet 1D ... 155

aij Accélération, [m/s²]

Aij FFT de l’accélération, [m/s²]

B, B1 Largeur du blochet et position de la discontinuité, [m]

[C] Matrice d’amortissements C Jeu radial, [m] Cij Amortissement, [Ns/m] D Diamètre, [m] e Excentricité, [m] f Coefficient de frottement fij Force, [N] Fij FFT de la force, [N] h Epaisseur du film, [m]

h1,2 Epaisseur du film max./min. pour blochet et butée, [m]

i,j Indices représentant les directions des grandeurs physiques

ij Indices représentant respectivement la direction de la mesure et la direction de l’excitation ;

Par exemple : FXY est la force mesurée suivant X pour une excitation suivant Y.

[K] Matrice de raideurs

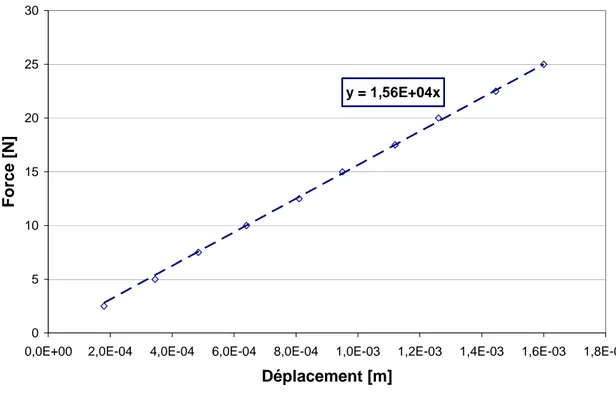

Kdyn Raideur du dynamomètre, [N/m]

Kij Raideur, [N/m]

Kress Raideur du ressort, [N/m]

L, l Longueur, [m]

m Masse, [kg]

n Nombre des essais

N Nombre des fréquences d’excitation

Néch Nombre des échantillons par acquisition

P Pression moyennée suivant l’épaisseur du film, [Pa]

Pa Pression ambiante, [Pa]

s Variable de la transformé de Laplace

t Temps, [sec]

Tmax Durée d’une période d’acquisition, [sec]

U Incertitude de la mesure

V Vitesses linéaires d’une paroi, [m/s]

W Charge axiale, [N] Wm Vitesse d’écoulement, [m/s] Y X y x, , , Déplacement du coussinet, [m] Y X y x,, , Vitesse du coussinet, [m/s] Y X y x , , , Accélération du coussinet, [m/s²] Z Impédance, [N/m]

ε Excentricité relative, e/C

µ Viscosité dynamique, [Pa·s]

ρ Densité, [kg/m3]

λ Perte de charge dans une conduite

Λ Paramètre (nombre) de compressibilité

σ Pulsation adimensionnée ou nombre d’écrasement

φ Déphasage du signal, [rad]

ω Pulsation d’excitation, [rad/s]

Ω Vitesse de rotation, [rad/s]

Introduction

Les paliers aérodynamiques fonctionnent sur les mêmes principes que ceux lubrifiés à huile. Leur particularité vient de la très faible viscosité de l’air, à la fois avantage et inconvénient à laquelle s’ajoutent les spécificités apportées par la compressibilité. Ils sont donc utilisés dans des machines de grande précision et de petite taille où se trouvent réunis les grandes vitesses de rotations avec les très faibles jeux (machine d’usinage ou de métrologie astronomie, appareils de mesure, industrie médicale). Ils sont souvent présents en milieu contaminé où les conditions interdisant l’utilisation de l’huile sont un important facteur de choix (machines cryogéniques). L’utilisation des paliers aérodynamiques ne s’arrête pas ici. Il est maintenant reconnu que le moyen le plus efficace pour diminuer le poids des petites et des moyennes turbomachines (<200kW) est la diminution de leur taille. Afin de préserver leurs performances, la diminution du diamètre nécessite une augmentation de la vitesse de rotation. Les vitesses de rotations visées sont de l’ordre de dizaines de milliers de tours par minute pouvant atteindre et même dépasser 105 tr/min. Tenant compte des dimensions actuelles des machines, ceci correspond à des vitesses linéaires de l’ordre de quelques centaines de mètre par seconde. Pour ces machines tournantes caractérisées par une très grande densité de puissance, les paliers aérodynamiques sont de bons candidats pour le remplacement des guidages classiques. Afin de répondre à ce besoin le palier ne doit pas seulement supporter une charge statique mais le fonctionnement dynamique du rotor doit être stable et la réponse aux perturbations (balourds, chocs, etc.) doit être limité à des valeurs imposées par le cahier des charges. L’intégration du palier dans le rotor devient alors le point validant de la conception.

Un inconvénient lié à l’utilisation des gaz comme lubrifiants est le fait que l’onctuosité inhérente à un lubrifiant liquide comme par exemple l’huile est maintenant absente et le contact qui a lieu au démarrage et à l’arrêt est caractérisé par un régime de frottement sec et/ou mixte pouvant mener à une usure rapide. Ainsi, les paliers aérodynamiques sont réalisés à partir d’un matériau comme le graphite, le bronze, la céramique ou sont protégés par un

revêtement à faible coefficient de frottement pour limiter l’usure du palier durant les phases transitoires du démarrage et de l’arrêt.

Des études théoriques sont systématiquement développées pour comprendre le comportement statique et dynamique des paliers à film compressible. Ces études doivent être accompagnées et validées par des analyses expérimentales. Le travail présenté dans ce mémoire est la poursuite des travaux engagés avec la thèse de Sébastien Le Lez [1]. Cette thèse, préparée au Laboratoire de Mécanique des Solides et soutenue à l'Université de Poitiers en septembre 2007 a permis de mettre au point des algorithmes numériques pour l'analyse statique et dynamique des paliers à air et plus spécialement des paliers à feuilles. Les résultats obtenus ont été validés à l'aide des données issues de la littérature. Le travail présent vise à ajouter un volet expérimental propre aux travaux effectués précédemment. Il était donc nécessaire, dans une première étape, de disposer d'un banc permettant l'essai des paliers aérodynamiques. Le développement de ce banc fait l'objet de ce mémoire. Son fonctionnement et la méthode d'identification des coefficients dynamiques sont validés à l'aide d'un composant simple (le palier à air circulaire) dont les caractéristiques statiques et dynamiques sont théoriquement prédites sans aucune difficulté.

L’étude bibliographique présentée dans le Chapitre I vise à retracer brièvement les travaux expérimentaux effectués sur les paliers, particulièrement sur les paliers aérodynamiques. Le chapitre présente les principaux dispositifs d’essai conçus depuis une cinquantaine d’années. Le deuxième chapitre présente l’architecture détaillée du banc d’essais à coussinet flottant développé au LMS. Ce dispositif permet la réalisation des essais statiques et des essais dynamiques. Le comportement vibratoire du palier est simulé par des excitations dynamiques appliquées au coussinet. La conception du dispositif, les innovations technologiques ainsi que l’instrumentation du banc sont détaillées dans ce chapitre. Finalement, les résultats des essais statiques sont présentés et la signature dynamique du banc d’essai est aussi mise en évidence. Le troisième chapitre est consacré à l’identification les caractéristiques dynamiques des paliers aérodynamiques par des excitations périodiques appliquées au coussinet à l’aide de deux pots vibrants. La réponse du palier (son déplacement et son accélération) à une force extérieure (excitation périodique) permet de déterminer les raideurs et les amortissements du film compressible à l’aide d’un modèle mathématique du comportement vibratoire du

conditions de fonctionnement et comparés avec ceux issus des simulations numériques. Dans un premier temps, les prédictions théoriques sont comparées avec les coefficients dynamiques mesurés à plusieurs fréquences d’excitation puis avec les résultats lissés par des fonctions de transfert.

Le quatrième chapitre est consacré à l’identification des coefficients dynamiques du palier aérodynamique en remplaçant les excitations périodiques par un impact appliqué à l’aide d’un marteau de choc. Les résultats sont comparés avec la théorie. Enfin, les avantages et les inconvénients des deux procédures d’identification sont soulignés.

Le chapitre de conclusion met en exergue les avancées apportées par cette étude tant pour la communauté scientifique que pour le domaine industriel. Les perspectives visant à améliorer le fonctionnement du banc d’essai et les prochaines investigations expérimentales sur d’autre type de paliers seront présentées. Finalement, des futures études visant l’analyse du comportement non linéaire des paliers à air seront évoquées.

Chapitre I :

Etude bibliographique

I

L’objectif de ce chapitre est de présenter les principales ressources bibliographiques qui s’intéressent à l’analyse expérimentale des paliers et plus particulièrement à l’analyse des paliers aérodynamiques afin de développer une procédure d’essai pour déterminer les caractéristiques statiques et dynamiques. Les différents types de dispositif d’essais sont passés en revue en mettant en évidence les avantages et les inconvénients de chaque solution constructive.

I.1. Description du film fluide et les bancs d’essai de référence

Le comportement dynamique des paliers fluides est classé en deux grands groupes :

La situation où le centre du palier décrit une trajectoire sur toute la surface du jeu, comme c’est le cas des paliers des moteurs à piston).

Le cas où le palier subit des perturbations limitées (faibles) par rapport à sa position d’équilibre.

L’objectif de cette étude est de caractériser ce deuxième cas de fonctionnement.

L’action du film fluide suite à des petits déplacements de l’arbre autour de sa position d’équilibre est modélisée comme une force dynamique. Si l’arbre est parfaitement aligné avec le coussinet, le palier est représenté comme un système dynamique à deux degrés de liberté (Figure I.1) et son modèle mathématique s’écrit à l’aide des coefficients dynamiques :

y x yy yx xy xx yy yx xy xx f f y x K K K K y x C C C C y x M (1) .

Figure I.1: Modélisation du film fluide

Plusieurs dispositifs d’essai ont été développés pour déterminer les caractéristiques statiques et pour identifier les coefficients dynamiques des paliers à air, parmi eux deux types sont communément utilisés.

Le premier (Figure I.2 – a) est constitué d’un arbre (rigide ou élastique) supporté par deux paliers testés (le plus souvent identiques). Cette approche permet d’analyser le comportement global des machines tournantes car le rotor peut être conçu avec des caractéristiques de masse et d’inertie très proches de la machine réelle. Ce type de banc peut être désigné comme étant à arbre flottant car le mouvement du rotor dans le coussinet n’est aucunement entravé et les forces (statiques et dynamiques) sont appliquées directement sur l’arbre.

Le deuxième type de banc d’essai (Figure I.2 – b) est constitué d’un arbre fixé (bloqué en translation) et d’un coussinet flottant. Les forces sont maintenant appliquées sur le coussinet qui est libre de se déplacer radialement. Le coussinet instrumenté peut être positionné dans la partie centrale entre les deux éléments de support ou bien à l’extrémité de l’arbre (en porte-à-faux). Comme le montre la Figure I.2, la différence majeure entre les méthodes expérimentales est le mode d’application de la force dynamique et/ou statique. La majorité des investigations expérimentales concernant les paliers à air ont été faites sur le comportement du système palier – rotor constitué d’un arbre flottant guidé par deux paliers et rares sont les études axées sur les paliers à air isolés en configuration de palier flottant.

Figure I.2: Configuration des dispositifs d’essai

Il n’est pas possible de discuter des procédés expérimentaux de caractérisation du comportement dynamique des paliers sans prendre en compte les méthodes d’identification misent en œuvre. Selon Tiwari [2] les moyennes d’essais et les méthodes d’identification sont divisées en quatre catégories :

La méthode d’incrémentation de la force statique permet de déterminer la raideur d’un palier en mesurant la variation de la position de l’arbre suite à une augmentation de la charge statique. Cette méthode, simple et rapide à mettre en oeuvre, n’est pas exposée dans cette thèse. Le lecteur peut se reporter aux références [3]-[4] pour avoir plus de détails. On note néanmoins que cette méthode permet de déterminer seulement les raideurs statiques du palier sans aucune information sur l’amortissement.

L’utilisation d’une force d’excitation périodique est utilisée avec prédilection pour identifier des coefficients dynamiques des paliers. En général, l’arbre est considéré comme étant rigide et, suivant la configuration du dispositif d’essai, la force d’excitation est appliquée soit au rotor flottant supporté par les paliers testés soit au coussinet flottant. Cette méthode est largement utilisée pour l’identification des coefficients dynamiques des paliers, des joints d’étanchéité dynamiques [5] et des amortisseurs à film fluide.

L’utilisation d’une excitation synchrone (balourd) est simple à mettre en oeuvre (disque fixé à l’arbre ayant une masse excentrée) mais ne peut être appliquée que pour des fréquences synchrones. Les paliers ayant des coefficients dynamiques qui dépendent de la fréquence d’excitation à une vitesse de rotation donnée ne peuvent pas être testés.

Le palier ou l’arbre peuvent être excités par un choc appliqué avec un marteau d’impact. L’impact du marteau fournit un spectre d’excitation lisse sur une large gamme de fréquences.

Une classification similaire des différentes méthodes d’identification a été aussi faite par Swanson et Kirk [6]. Le modèle dynamique utilisé pour identifier les caractéristiques du film fluide est quasiment identique les quatre méthodes mais chacune se distingue par une conception spéciale du dispositif d’essai. Ainsi pour la méthode utilisant un balourd, le banc d’essai ne permet d’étudier que le système palier – rotor, elle n’est donc applicable qu’à un dispositif d’essai à arbre flottant. D’autre part, l’utilisation des excitations périodiques appliquées à l’aide des pots vibrants est a priori intéressante pour un banc d’essai du type "palier flottant". Si ces excitations sont appliquées à l’aide de paliers magnétiques, les deux types de dispositifs d’essai (arbre flottant ou coussinet flottant) sont envisageables. La méthode d’incrémentation de la force statique ainsi que la méthode d’impact (marteau de choc) peuvent aussi être appliquées pour les deux types de dispositifs expérimentaux.

I.1.1. Dispositifs d’essai à arbre flottant

En 1970, Cunningham et al. [7] ont été parmi les premiers à étudier le comportement expérimental des paliers aérostatiques (paliers alimentés en air sous pression) à l’aide d’un dispositif à arbre vertical supporté par deux paliers et une butée (Figure I.3). L’arbre est entraîné par une turbine, alimentée en air comprimé à une vitesse maximale de 25 000 tr/min. La charge est appliquée par un système pneumatique. Le but des essais était de déterminer la

de la pression d’alimentation. Cette conception de dispositif à arbre vertical flottant, qui permet de s’affranchir de la pesanteur, a montré une grande fiabilité et a été utilisée assez souvent. Ainsi, en 2004, Park et Kim [8] ont utilisé la même conception du banc d’essai pour étudier un nouveau type de palier aérodynamique rainuré. En revanche, la turbine d’entraînement a été usinée entre les deux paliers testés. En 2006, Belforte et al. [9] ont utilisé un dispositif d’essai similaire à celui présenté sur la Figure I.3 pour étudier les paliers aérostatiques. Le dispositif employé se caractérise par une vitesse de rotation largement supérieure à celui de Cunningham, pouvant atteindre 60 000 tr/min pour un diamètre de palier testé de 50 mm.

San Andrès et ses collaborateurs ont testé différents types de paliers à air à l’aide d’un dispositif d’essai développé en 1998. Ce banc est formé d’un petit arbre de 15 mm de diamètre, 190 mm de longueur et ayant 827 g de masse. L’arbre est entraîné par un moteur à courant continu, intégré dans le rotor, qui assure une vitesse de rotation maximale de 100 000 tr/min (Figure I.4).

Figure I.4: Banc développé par San Andres et al. [13]

Les deux paliers testés supportant l’arbre peuvent être des paliers à patins oscillants, des paliers à trois lobes, etc. En 2003, San Andrès et al. [10] ont testé un palier hybride à trois lobes en aluminium. En 2005 [11], la stabilité d’un palier de type Rayleigh, ayant quatre rainures axiales et revêtu d’une couche de NFC (Near Frictionless Carbon), a été testée. Puis en 2006 [12]-[13], des paliers à patins oscillants et des paliers aérostatiques ont été étudiés. Toujours sur les bancs d’essai à arbre flottant, Tanaka et al. [14] ont réussi, en 2005, à dépasser la frontière de DN1 égale à 3.5 millions grâce à un dispositif constitué d’un arbre de 4 mm de diamètre, 18 mm de longueur et ayant une masse de 2.3 g guidé par deux paliers aérostatiques. Une turbine, implantée à une des extrémités de l’arbre, permet l’entraînement du rotor jusqu’à une vitesse de 890 000 tr/min.

I.1.2. Dispositifs d’essai à coussinet flottant

Une solution largement répandue pour l’analyse dynamique des paliers isolés est le banc d’essai à coussinet flottant. Les charges (statique et dynamique) sont directement appliquées sur le coussinet qui, dans ce cas, ne joue plus le rôle de guidage. Le rotor est guidé par d’autres éléments de support (des roulements, des paliers hydrodynamiques, etc.) possédant

instrumenté. La vitesse de rotation de l’arbre et la charge statique appliquée au coussinet caractérisent les conditions de fonctionnement du palier testé. Cette conception inédite introduite par Glienicke [15] en 1966, a montré depuis une excellente fiabilité. Par exemple, en 1988, Someya et al. [16] ont recensé 11 bancs d’essais à coussinet flottant pour l’étude des caractéristiques statiques (la capacité de charge, le couple de frottement, les effets thermiques et le débit du fluide) et dynamiques (raideur et amortissement) des paliers fonctionnant avec des lubrifiants incompressibles (eau et huile). Le dispositif d’essai à coussinet flottant (Figure I.5) tel qu’il a été développé par Glienicke est équipé de deux systèmes de chargement statique et dynamique séparés. Les systèmes de chargement statique peuvent être des pistons hydrauliques ou pneumatiques, des liaisons flexibles ou des leviers rigides. Les systèmes de chargement dynamique peuvent être des excitateurs électrodynamiques ou hydrodynamiques ou des excitateurs à cames. Les directions d’application des charges statiques et dynamiques peuvent changer d’un dispositif à l’autre, mais afin d’identifier les caractéristiques dynamiques du palier testé, deux forces dynamiques suivant deux directions différentes (généralement orthogonales) sont toujours nécessaires (Figure I.5).

Cette conception de dispositif d’essai à coussinet flottant a été aussi utilisée par Childs et al. [17] – [20] pour analyser des étanchéités dynamiques et des paliers fonctionnant à des grands nombres de Reynolds axial et circonférentiel. Le dispositif d’essai (Figure I.6) est constitué d’un arbre rigide supporté par des paliers hydrostatiques [17]-[19] ou par des roulements à billes [20] à ses deux extrémités. Les charges dynamiques sont appliquées sur le coussinet (monté flottant entre les deux supports) par deux excitateurs hydrauliques installés à 45° de part et d’autre de la direction verticale et la charge statique est appliquée suivant la direction d’un excitateur. Dmochowski [21] utilise un dispositif d’essai (Figure I.7) similaire pour étudier le comportement dynamique des paliers à patins oscillants. Le banc est constitué d’un arbre rigide supporté par des roulements à billes céramiques. Les charges dynamiques sont appliquées sur le coussinet (monté flottant entre les deux roulements) par deux pots vibrants suivant la direction verticale et horizontale et la charge statique est appliquée suivant la direction verticale.

Figure I.7: Banc d’essai développé par Dmochowski et al.[21]

En 2008, Ertas et al. [22]-[23] utilisent la même conception du banc d’essai à coussinet flottant (Figure I.8) pour étudier les paliers à feuilles. C’est une des seules utilisations du banc de type coussinet flottant pour des paliers aérodynamiques. Le banc mesure le couple d’arrêt et de démarrage ainsi que la réponse dynamique du palier en fonction de la fréquence d’excitation. La température ambiante du palier peut être aussi imposée. Bien que cette configuration (palier flottant entre deux supports rigides) possède plusieurs avantages, le montage et le démontage du palier instrumenté sont relativement compliqués et laborieux. Ce problème a poussé Talukder et Stowell [24] à concevoir un dispositif d’essai à coussinet flottant monté en porte-à-faux à l’extrémité du rotor pour étudier des paliers aérostatiques.

ils ont apporté plusieurs modifications au dispositif en conservant un arbre rigide supporté par des roulements à billes à une seule extrémité (Figure I.9 – 2).

L’idée du palier monté en porte-à-faux a été aussi utilisée par DellaCorte et ses collaborateurs [25]-[26] qui ont conçu un banc de type coussinet flottant (Figure I.10) composé d’un arbre rigide de faible longueur supporté par des roulements en céramique. Le but de leur étude expérimentale est de mesurer le comportement statique des paliers à feuilles (couple de démarrage, capacité de charge et raideur statique) sous l’influence de la température de fonctionnement du palier.

La conception d’un palier flottant montée en porte-à-faux a été considérée comme une bonne solution pour tester aussi les amortisseurs à film fluide (Squeeze Film Damper - SFD). Une schématisation du banc utilisé par San Andrès et De Santiago [27] est présentée sur la Figure I.11. Un arbre rigide est guidé verticalement par trois roulements à billes. La bague extérieure du SFD est excitée par deux pots vibrants. Les déplacements de la bague extérieure par rapport à l’arbre sont mesurés par deux capteurs de proximités montés suivant les deux axes d’excitation. La pression d’alimentation du SFD et le débit de fuite sont aussi mesurés.

Figure I.11: Banc d’essais de SFD vertical [27]

adaptation d’un dispositif dédié à l’origine à l’étude de paliers hydrodynamiques circulaires [29]. Le rotor du banc d’essai est en appui sur deux paliers hydrostatiques de grande raideur. Le coussinet, c’est à dire la bague extérieure du SFD, est chargé (statique et dynamique) par deux vérins hydrauliques. Deux capteurs d’efforts mesurent les forces appliquées sur le coussinet et des capteurs de proximité mesurent la valeur du déplacement relatif entre le rotor et le coussinet.

Remarques

La conception du dispositif à palier flottant permet une application simple du chargement dynamique en utilisant deux pots vibrants fixés sur le coussinet. Cette configuration facilite l’instrumentation du dispositif et offre l’avantage d’une grande précision de mesure. En revanche, un coussinet flottant possède quatre degrés de liberté : deux déplacements et deux rotations. Les deux déplacements correspondent à l’excentricité du palier, alors que les deux rotations provoquent son mésalignement (statique et dynamique). Généralement, le mésalignement du coussinet doit être minimisé en cas où son contrôle direct est impossible. En conséquence, le palier testé n’est pas monté complètement flottant mais il est fixé sur une structure élastique. Cette structure doit aussi avoir une faible raideur suivant les deux degrés de translation du palier afin de garder le caractère flottant du coussinet tout en assurant une raideur assez importante suivant les deux degrés de rotation pour réduire le risque de mésalignement. Pour résoudre ce problème de mésalignement, Childs et al. [18]-[19] ont utilisé trois paires de câble pour éliminer la rotation du coussinet. Toujours pour minimiser le mésalignement, San Andrés et al. [27] ont monté le coussinet de l’amortisseur à film fluide sur quatre tiges élastiques (Figure I.11) qui sont similaires à une structure de cage d’écureuil. Defaye à son tour [28] a utilisé un croisillon pour éliminer les rotations non désirables de la bague extérieure de l’amortisseur à film fluide (Figure I.12).

I.1.3. Dispositifs d’essai à paliers magnétiques

Les paliers magnétiques permettent une conception des bancs entièrement différente. Ces dispositifs d’essai sont aussi divisés en deux catégories : banc à arbre flottant et banc à contrôle direct du rotor.

Santos et ses collaborateurs [30] ont étudié le comportement dynamique d’un palier hybride à l’aide d’un banc d’essai à arbre flottant (Figure I.13 – a). Le système est constitué d’un rotor supporté par le palier testé et l’excitation de l’arbre est assurée par un palier magnétique. La mesure de la réponse du rotor permet d’identifier les coefficients dynamiques du système rotor – palier.

Bellabarba el al. [31], Kjolhede et Santos [32] ou Ene et al. [33] ont présenté des bancs d’essai où le rotor est guidé par deux paliers magnétiques (Figure I.13 – b). Le palier magnétique sert simultanément de guidage et d’excitateur du rotor. Le palier testé est monté dans un coussinet instrumenté permettant ainsi la mesure de la force transmise au bâti par des capteurs de force et de la trajectoire du rotor à l’aide des capteurs de proximité.

Suite aux études expérimentales qui ont été rapidement présentées, il ressort que le banc à coussinet flottant parait le plus approprié pour l’étude de tous les types de paliers à air. Le dispositif d’essai que nous allons présenter est une évolution du banc proposé par Glienicke [15]. Il doit permettre de simuler les vraies conditions de fonctionnement du palier à air tout en assurant la mesure de son mouvement vibratoire avec une grande précision. Le banc permettra également de contrôler le mésalignement du palier testé pour éviter les problèmes des incertitudes dues à un fonctionnement dégradé. Finalement, le banc doit être modulaire pour tester plusieurs types de palier et pour permettre le montage et le démontage rapide du coussinet.

Les données mesurées permettront ensuite de déterminer les caractéristiques dynamiques du palier à l’aide d’une méthode d’identification basée sur l’analyse fréquentielle et le lissage des impédances. Une procédure spéciale de lissage permettra de prendre en compte la variation des coefficients dynamiques avec la fréquence d’excitation.

Chapitre II : Description du banc d’essai

II

Il s’agit dans ce chapitre de présenter la conception générale et l’instrumentation du banc d’essai ainsi que le déroulement des essais statiques.

Après la définition du besoin, l’architecture générale du banc à coussinet flottant est présentée et les différents composants sont détaillés séparément. Dans une deuxième partie, l’analyse modale des éléments du banc permet de déterminer ses limites d’utilisation.

II.1. Dispositif d’essai à coussinet flottant

L’objectif est de réaliser un banc d’essai fiable, modulaire et évolutif permettant d’étudier le comportement dynamique des paliers à air pour différentes conditions de fonctionnement (vitesse de rotation et force statique). Ce banc doit permettre des grandes vitesses de rotation pour simuler le fonctionnement réel des paliers à air (vitesse de rotation supérieure à 40 000 tr/min). Le système de coordonnées montré sur la Figure II.1 sera utilisé dans toute la suite de cet ouvrage.

II.1.1. Aspect mécanique général

Le dispositif d’essai est du type coussinet (palier) flottant sur un arbre rigide. L’arbre entraîné à de grandes vitesses de rotation doit être guidé par des supports ayant des raideurs dynamiques largement supérieures à du palier testé.

Les parties principales du banc d’essai (Figure II.2), sont : Le bâti.

Une électrobroche commandée par un variateur de vitesse. Un système de refroidissement et une centrale de brouillard d’huile permettent la dissipation de la chaleur aux grandes vitesses et assurent la lubrification des roulements en céramique qui guident l’arbre de la broche.

Un système rotor – palier constitué d’un arbre rigide guidé par deux paliers hydrostatiques hybrides (paliers de Lomakin à injection contrarotative). Les paliers sont positionnés dans la partie centrale de l’arbre, ce qui permet de libérer les deux extrémités du rotor. L’extrémité droite sert à accoupler l’arbre à la broche alors que l’extrémité gauche permet de monter le palier testé.

La centrale hydraulique alimente le palier hybride avec de l’eau sous pression variable pouvant atteindre 75 bars.

Le module de chargement du palier testé qui comprend un système d’application de la force statique et deux modules de chargement dynamique.

Les instruments de mesure, constitués de capteurs de proximité, d’accéléromètres et de capteurs de force. Ces éléments permettent de mesurer les déplacements, les accélérations et les forces dans les directions X et Y.

statique dans la direction verticale et suite à des excitations dynamiques dans deux directions différentes. Les coefficients dynamiques seront ensuite identifiés à l’aide d’une méthode spécifique en fonction de la fréquence d’excitation. Deux types d’excitations sont possibles : l’excitation par pot vibrant (représenté sur la Figure II.2) ou l’excitation par marteau d’impact. L’excitation par pot vibrant est la méthode principale et sera discutée par la suite. L’excitation par marteau d’impact est une solution secondaire qui sera abordée dans le chapitre 4.

II.1.2. Aspect mécanique détaillé des différentes parties

Le bâti du dispositif d’essais

Le bâti supporte les principaux composants du banc d’essai et doit avoir sa première fréquence critique éloignée de celles des éléments vibrants du banc (arbres et supports palier). Le bâti doit aussi permettre de positionner aisément les différents éléments du banc. Ainsi, le bâti retenu est une table fraiseuse de 1200 mm de longueur et 840 mm de largeur. Sa masse importante (800 kg environ) permet d’éviter le couplage des vibrations entre les rotors et le bâti. La table est montée sur roulettes en caoutchouc afin d’améliorer l’isolation vibratoire et de faciliter les déplacements du banc.

L’organe d’entraînement

La broche doit permettre d’atteindre des vitesses de rotations supérieures à 40000 tr/min pour simuler le fonctionnement réel des paliers à air. Sa puissance est supérieure à la puissance dissipée dans le palier hydrostatique hybride. Cette puissance varie avec la pression d’alimentation. Durant le fonctionnement, la puissance dissipée dans le film d’air du palier testé est négligeable comparée à la puissance perdue dans le palier hydrostatique hybride. Néanmoins, pour une étude de démarrage, la puissance dissipée dans le palier à air testé n’est plus négligeable. Cette puissance est due au frottement sec qui a lieu au démarrage avant la formation du film d’air. La puissance minimale de la broche nécessaire pour l’entraînement du rotor dans les conditions les plus sévères est estimée à environ 7.5 kW. Le moteur retenu est une électrobroche M-3-S de 8 kW dont la vitesse maximale est de 60000 tr/min. Elle est commandée par un variateur de fréquence VFD-V de 11 kW. L’arbre de la broche est supporté par des roulements en céramique lubrifiés par un brouillard d’huile.

lubrification des roulements. La centrale est constituée par deux micropompes volumétriques projetant l’huile via des tubes jusqu’à une buse de mélange air/huile sur les chemins des roulements. Afin d’évacuer la chaleur de l’électrobroche, un système de refroidissement KRA-15-AF permet de contrôler la température de refroidissement des roulements en céramique alors que deux sondes thermiques contrôle la température de l’ensemble.

Pour palier le problème de mésalignement et de l’éventuel couplage entre les vibrations du moteur et du rotor, la liaison entre l’axe du moteur et l’arbre doit être flexible. Un accouplement à soufflet (MK1 100 spécial), offrant de faibles raideurs axiale et radiale, et permettant d’atteindre des vitesses de rotation de 65000 tr/min est retenu.

Le palier hybride

La conception du banc d’essai à palier flottant exige un arbre rigide avec un guidage (palier) ayant une raideur largement supérieure à celle du palier testé. Deux paliers hybrides ont été étudiés, conçus et fabriqués pour guider le rotor. Les deux modules paliers sont alimentés par de l’eau sous pression : le premier est un double palier de Lomakin et le deuxième est un double palier à autocompensation.

Palier de Lomakin

Le premier module palier présenté dans la Figure II.3 est constitué de deux paliers de Lomakin [34] de 30 mm de diamètre à injection contrarotative. Le palier de Lomakin peut être qualifié de palier hybride puisqu’il fait intervenir à la fois les principes de fonctionnement hydrodynamique (rotation de l’arbre) et hydrostatique (palier pressurisé). Le palier comporte une rainure (gorge) d’alimentation circonférentielle centrée axialement (Figure II.4).

Mis à part les injecteurs, sa forme est entièrement annulaire car aucune discontinuité géométrique comme un saut de section brusque du film mince n’est présente dans ce type de palier. La raideur du palier de Lomakin s'explique par un effet hydrostatique lié à la chute de pression subie par le fluide au passage de la gorge d'alimentation et la variation de pression dans le film mince entre la gorge et la partie centrale. Cette variation de pression est représentée sur la (Figure II.5). Le fluide arrivant par les orifices d’alimentation remplit la gorge qui fonctionne comme un réservoir de pression uniforme.

Figure II.3: Palier de Lomakin à injection contrarotative

Figure II.4: Représentation d’un demi-coussinet d’un palier de Lomakin [34]

Les sections extérieures du palier de Lomakin se trouvent à la pression ambiante. L’écoulement axial s’établit sur l’effet de la différence de pression entre la pression de la gorge et la pression extérieur. L'accélération du fluide au passage dans le film mince est donc accompagnée par une chute de pression qui peut être décrite par la relation de Bernoulli généralisée :

1

2 2m entrée W

P

(2) .

La vitesse axiale dans le film mince qui gouverne cette perte de charge dépend de la résistance hydraulique de l'espace annulaire de diamètre hydraulique 2C :

Re 25 . 0 2 2 316 . 0 2 C W C W L P P m m sortie entrée (3) .Si le rotor subit une excentricité orientée selon l'axe x (Figure II.5), le palier de Lomakin va générer une force hydrostatique opposée. Cette force hydrostatique s'explique par la résistance hydraulique de l'espace annulaire et par la chute de pression à l'entrée du film mince. En effet, si le rotor est excentré, le fluide aura une vitesse plus faible dans la section où l'épaisseur du film est minimale que dans la section où l'épaisseur du film est maximale (Figure II.5). Ceci est dû au fait que la résistance hydraulique que le fluide rencontre dépend de l'épaisseur du film. Les vitesses étant différentes, il résulte que les chutes de pression à l'entrée du film mince seront différentes. Cette situation est décrite sur la Figure II.6. Le fait que la chute de pression est plus faible du coté de Hmin amène à un niveau de pression plus important dans

cette section du palier. De même, un niveau de pression plus bas apparaît du coté de Hmax.

Comme il est montré sur la Figure II.5, cette différence de pression se repartit circonférentiellement et engendre une force FLomakin orientée dans le sens x négatif opposé à

l'excentricité. Le palier de Lomakin possède donc une raideur directe qui augmente avec le débit et avec la pression d'alimentation. A ce phénomène, s’ajoute l’effet hydrodynamique dû à la rotation de l’arbre qui va augmenter la raideur du palier hydrostatique/hydrodynamique. Un autre aspect du palier de Lomakin est sa stabilité. Cette caractéristique est importante car le palier doit fonctionner à des vitesses de rotations très élevées et risque d'engendrer des vibrations auto-entretenues. Le fonctionnement instable peut être d'autant plus problématique que la masse pressentie de l'arbre est assez faible (le palier va fonctionner donc presque centré) et le fort débit axial va complètement éliminer la rupture du film (cavitation) usuellement présente dans les paliers lubrifiés avec des fluides incompressibles. Il est connu que ces deux derniers aspects (faible masse de l'arbre et absence de la cavitation) favorisent l'apparition des vibrations auto-entretenues du système palier – arbre caractérisées par des

fréquences sous synchrones de 0.5Ω. Ces régimes vibratoires s'expliquent par le fait que le rotor a la tendance inhérente à entraîner le fluide en rotation avec une vitesse de 0.5Ω caractéristique pour un écoulement de Couette développé. Toute solution qui va diminuer la vitesse circonférentielle va augmenter la stabilité du palier. L'injection contrarotative du fluide dans la gorge répond exactement à ce besoin. Le fluide injecté par les orifices inclinés dans la gorge aura une vitesse de rotation de sens contraire à la vitesse du rotor. Cette vitesse va se retrouver aussi dans le film mince et va éviter au palier d'engendrer des vibrations auto-entretenues. L'injection contrarotative est donc une solution très simple qui, même si elle ne résout pas complètement le problème de stabilité2, permet de repousser d'une manière importante les limites d'utilisation du palier de Lomakin. Les caractéristiques géométriques du palier de Lomakin utilisé sont données dans la Tableau 1. Le dimensionnement du palier est basé sur des calculs numériques effectués à l’aide du code PHARES. Ce code repose sur la résolution numérique des équations de bulk flow (une version simplifiée des équations de Navier Stokes) et sur l’emploi d’un modèle de turbulence.

Figure II.5: La force de Lomakin due à l’excentricité du rotor

2 La vitesse contrarotative est progressivement annulée par la rotation de l'arbre au fur et à mesure que le fluide

Figure II.6: Calcul de la force de Lomakin

Tableau 1 : Caractéristique du palier de Lomakin

Diamètre D 30 mm

Longueur L 120 mm

Jeu radial C 50 µm

Diamètre des orifices d 3.5 mm

Angle d’injection des orifices θ 85°

Pression d’alimentation 2 to 7.5 MPA

Nombre des orifices 4

Profondeur de la gorge 2.5 mm

Largeur de la gorge 3.2 mm

Le module du double palier de Lomakin est fabriqué en bronze CuSn8. Chacun des deux paliers de Lomakin possède deux surface actives de 13.4 mm de largeur chacune séparées par une rainure centrale de 3.2 mm. Le jeu radial est de 50 µm. L’eau est injectée dans la rainure d’alimentation par quatre orifices contrarotatifs inclinés de 85° et ayant un diamètre de 3 mm (Section A-A de la Figure II.2). Grâce à ces caractéristiques géométriques le guidage retenu possède une raideur directe supérieure à 10 MN/m et une puissance dissipée inférieure à 7 kW.

Le débit d’eau est évacué du palier hybride à travers deux tuyaux latéraux de ¼” et un tuyau central de ½” vers un réservoir d’eau alimentant la pompe de retour. Les deux paliers de Lomakin sont séparés par une chambre d’évacuation de l’eau de 60 mm de longueur. Les deux extrémités du palier hybride sont équipées d’un système d’étanchéité par injection d’air. Ce système est constitué de trois injecteurs d’air comprimé à 0.5 MPa (Figure II.2, Détail D) qui alimentent une rainure circonférentielle pressurisé créant ainsi une chambre d’air qui force le débit d’eau à être évacué via le tuyau latéral. Ce système d’étanchéité à injection d’air comprimé empêche toute fuite d’eau du palier.

Palier à autocompensation

Un autre type de palier susceptible d'être utilisé est le palier à auto compensation breveté en 1994 par Wasson et Slocum sous le nom de HydroBushing (U.S. Patents 5,281,032;

5,466,071; 5,533,814). Le palier à auto compensation est un palier hybride avec des poches,

destiné à l'origine aux broches d’usinage. Ses avantages comparé aux paliers hybrides traditionnels résident dans l'élimination des résistances hydrauliques (les injecteurs des paliers hybrides classiques sont soumis au risque de colmatage) et sa stabilité inconditionnelle. La Figure II.7 présente un palier à auto compensation sectionnée. Comme le palier de Lomakin, il s'agit de deux zones de film mince séparées par une gorge d'alimentation circonférentielle. Quatre orifices assurent l'arrivée du fluide sous pression dans la gorge. Les orifices d'alimentation ont des diamètres assez importants et ne sont pas censés fonctionner comme des résistances hydrauliques. La gorge d'alimentation circonférentielle est supposée fonctionner comme un réservoir de fluide lubrifiant, la pression qui y règne étant très proche de la pression d'alimentation.

Tout comme pour le palier de Lomakin, au passage de la gorge vers le film mince le fluide subit une brusque chute de pression décrite comme un effet de Bernoulli sur la Figure II.6. Les similitudes avec le palier de Lomakin s'arrêtent ici car une fois entré dans le film mince, le comportement du fluide et les caractéristiques du palier à auto compensation sont déterminées par les rainures d'alimentation et par les poches. La Figure II.8 – a présente le coussinet développé du palier. Chaque poche est alimentée par une rainure. Le fluide qui entre dans la zone du film mince est donc capté dans les rainures et acheminé vers les poches. La profondeur des rainures et des poches est d'un ou deux ordres de grandeur supérieure à l'épaisseur du film mince.

Figure II.7: Palier à autocompensation (U.S. Patents 5,281,032)

De ce fait, la pression dans les rainures et dans les poches est constante et sa valeur est égale à la pression juste après l'entrée du film mince où le fluide rencontre la rainure. Dans un palier hydrostatique (hybride) classique une résistance hydraulique sépare la chambre d'alimentation et la poche. Quand toutes les poches sont alimentées à la même pression (situation usuellement rencontrée), la chute de pression qui a lieu dans les résistances hydrauliques assure la raideur du palier. Il est alors dit que les résistances hydrauliques permettent de compenser le palier. Dans le palier présenté sur la Figure II.7, cette fonction est assurée par la zone de film mince de largeur b' qui se trouve juste entre la gorge d'alimentation et la rainure (zone marquée en rouge sur la Figure II.8). L'explication de la raideur directe du palier auto compensé ainsi que de sa stabilité résident dans le décalage circonférentiel des poches par rapports aux zones où a lieu la compensation. Comme il est montré sur la Figure II.7 et la Figure II.8 les rainures d'alimentation apparaissent comme des spirales enroulées dans la direction de rotation. Il existe donc un décalage circonférentiel entre la zone de compensation (où a lieu la chute de pression) et la poche. La Figure II.9 et la Figure II.10 montrent la réponse du palier à une perturbation de déplacement suivant X. Le décalage circonférentiel des poches par rapport aux zones de film mince qui fonctionnent comme des résistances hydrauliques permet d'appliquer une surpression dans la section où l'épaisseur du film mince diminue et confère donc une raideur directe au palier. La stabilité inconditionnelle du palier s'explique également par le décalage circonférentiel des poches.

La Figure II.7 et la Figure II.8 – b montrent d'autres détails de la conception. Afin de limiter les effets thermiques, le palier auto compensé est prévu avec des rainures de drainage qui délimitent les poches et qui ont le rôle d'évacuer rapidement le fluide cisaillé et donc porteur des calories. Les poches sont aussi d'une conception spéciale. Pour des vitesses de rotations très élevées, l'écoulement dans les poches classiques (d'un ou deux ordres de grandeur plus importants que l'épaisseur du film mince) risque d'être turbulent et la dissipation d'énergie augmente. Afin de limiter la dissipation dans les poches, leur profondeur devrait être aussi faible que possible mais cette contrainte risque de remettre en question l'existence d'une pression constante dans la poche. Une solution technique très intéressante est d'usiner le contour de l'alvéole comme une rainure profonde en continuation de la rainure d'alimentation. La pression enfermée à l'intérieur de ce contour aura la même valeur en tous les points et de ce fait la zone va apparaître comme une poche. De plus, l'effet d'éviter les poches profondes augmente les capacités d'amortissement du palier auto compensé.

Figure II.9: La force du palier à autocompensation due aux rainures spirales

Le palier hydrostatique représenté sur la Figure II.7 est constitué de deux paliers à auto compensation ayant chacun un diamètre de 30 mm, un jeu radial de 50 µm et cinq rainures. Le palier est alimenté en eau par cinq injecteurs, de 6 mm de diamètre, répartis circonférentiellement et débouchant dans une gorge circonférentielle de 11 mm de largeur. Comme pour le module palier de Lomakin, les deux paliers sont usinés dans un même bloc de bronze CuSn8. Le système d’étanchéité utilisé est le même système qui celui conçu pour le palier de Lomakin. Il faut souligner que le palier auto compensé construit n'a pas été systématiquement utilisé sur le banc mais a été gardé comme solution de remplacement du palier de Lomakin.

Remarques

Chacun des deux types de paliers hybrides ont des raideurs radiales importantes dû à la valeur importante de la pression d’alimentation. Leurs particularités constructives (injection inclinée d'une part, rainures spirales et poches décalées d'autre part) assurent un fonctionnement stable (sans vibrations auto entretenues) à des fortes vitesses de rotation. De même, le fait que chaque guidage en rotation est constitué de deux paliers espacés par une distance axiale importante assure une grande raideur au mésalignement.

Les fortes vitesses de rotation pourraient soulever des questions liées à l'échauffement des paliers. La lubrification à l’eau possède des avantages considérables en comparaison avec la lubrification à l’huile. D’abord, le système hydraulique est plus fiable et ne nécessite pas une maintenance fréquente. Ensuite, les problèmes thermiques sont d'une moindre importance pour les paliers à eau car la viscosité de l’eau (10-3 Pa.s à 20°C) est bien inférieure à la viscosité de l’huile. Le rotor peut alors fonctionner d'une manière stable à des vitesses de rotation beaucoup plus élevées car la puissance dissipée est relativement faible en comparaison avec un film d’huile. De même, les deux paliers fonctionnent avec des débits assez importants et la capacité calorifique de l’eau (4.18 kJ/kgK), presque le double que celle de l’huile (2.2 kJ/kgK), assure une évacuation efficace de la chaleur3.

La lubrification à l’eau a des conséquences sur le choix des matériaux des composants de l’ensemble rotor - palier. En plus de sa résistance à l’oxydation, le rotor doit offrir de bonnes caractéristiques tribologique et mécanique. Le choix de l’acier inoxydable a été rejeté à cause de son mauvais comportement tribologique. En effet, en cas de contact avec le palier, l’acier inoxydable accroît le risque de grippage. Ceci est dû au fait que les microsoudures qui se produisent au contact d’un rotor en acier inoxydable et d’un palier en bronze ont un caractère austénitiques donc une résistance au cisaillement plus importante que le matériau de base. Ainsi, le rotor a été fabriqué en acier 16MC5 (AISI 5115) cémenté et traité pour avoir une dureté de surface de 197 HB environ. Ce rotor résiste à l’oxydation tout en éliminant le risque de grippage. Deux arbres ont été conçus et fabriqués pour tester deux paliers aérodynamiques de diamètres différents (30 et 40 mm). Après usinage, traitement thermique et rectification, chaque arbre est équilibré suivant la classe d’équilibrage G1 (ISO 1940).

Circuit hydraulique

L’alimentation en eau du palier hybride est assurée par une centrale hydraulique. Celle-ci a été conçue pour fournir une pression régulée de 15 à 75 bar pour un débit maximum de 60 l/min. Le schéma de la boucle hydraulique est présenté sur la Figure II.11. Une pompe d’alimentation d’eau basse pression BP récupère l’eau à partir d’un réservoir de 1 m3 jusqu’aux trois pompes à pistons à haute pression HP (Karcher) qui, à leur tour, envoient l’eau jusqu’au palier hybride. Un régulateur de pression permet d’avoir une pression d’alimentation modifiable entre 15 et 75 bar. Un accumulateur réduit l’irrégularité de débit due aux pompes HP. Le mélange eau – air à la sortie du palier est récupéré dans un petit réservoir à double étage puis deux pompes de retour aspirent l’eau et la refoulent jusqu’au grand réservoir de 1000 l. En effet, le mélange eau – air se sépare dans le premier étage et seule l’eau arrive dans le deuxième étage du réservoir. Le réservoir à double étage évite ainsi l’aspiration de l’air par les pompes de retour.

Figure II.11: Schéma de la boucle hydraulique Système de chargement du palier

Le chargement du palier est divisé en deux modules : le module de chargement statique et le module d’excitation (chargement dynamique). La charge statique impose la condition de fonctionnement du palier alors que l’application de la force dynamique dans deux directions orthogonales fournit deux excitations linéairement indépendantes nécessaires pour identifier les coefficients dynamiques du palier flottant à deux degrés de liberté.

Le module statique permet l’application d’une force de traction verticale sur le palier (Figure II.2) à l’aide d’un écrou de chargement. La force appliquée sur la tige filetée est transmise au palier à travers un dynamomètre et un ressort montés en série. Le dynamomètre mesure la charge appliquée au palier et le ressort, à faible raideur, diminue les fluctuations de la force statique des vibrations du palier en fonctionnement. En effet, le ressort possède une raideur largement inférieure à celle du dynamomètre (Kdyn >> Kress) alors la raideur

équivalente est environ égale à celle du ressort (Keq = Kress) :

dyn ress ress ress dyn ress dyn eq K K K K K K K K / 1 (4) .