1

Réparation des ouvrages en béton

armé

Partie 2 : Compatibilité et performances

Reinforced concrete repair

Part 2 : Compatibility and performance

par Luc COURARD

Professeur, PhD, Ingénieur civil des constructions

GeMMe - Laboratoire des Matériaux de Construction, Université de Liège, Liège, Belgique

et Benoît BISSONNETTE

Professeur titulaire, PhD, Ingénieur

Centre de Recherche sur les Infrastructures en Béton, Université Laval, Québec, Canada

Résumé

La réparation des bétons nécessite non seulement une bonne connaissance du support à réparer, des matériaux de réparation et de l’environnement dans lequel ils vont être mis en œuvre, mais aussi une compréhension des mécanismes à la base de l’adhésion. Les compatibilités dimensionnelle, électrochimique, chimique et porosimétrique (perméabilité) sont les clés de la réussite et de la durabilité de la réparation. Sur la base de l’analyse du patrimoine en béton armé et des stratégies d’intervention possible, l’accent a été placé dans la première partie sur l’étude des effets et des causes des principaux défauts de surface observés. Une fois la condition du béton en place adéquatement évaluée (Partie 1), la préparation de la surface avant réparation, sa propreté ou encore sa rugosité sont des conditions essentielles au développement de l’adhérence et de l’accrochage du produit de réparation, garantissant ainsi la durabilité de l’intervention.

Abstract

Repair of concrete not only requires knowledge of the support to repair, repair and materials environmental conditions in which they will be implemented, but also an understanding of the mechanisms underlying adhesion. Dimensional, electrochemical, chemical and porosity (permeability) compatibilities are the key to the success and durability of the repair. Based on the analysis of the patrimonial heritage in reinforced concrete and possible intervention strategies, emphasis was put in the first part on the effects and causes of the most prevalent surface defects. Beyond the requirement for a proper condition assessment (Part 1), adequate preparation, cleanliness and roughness are essential characteristics for the development of adhesion and the bonding of the repair product, thereby ensuring the durability of the intervention.

Mots-clés / Keywords :

français anglais

Technologies impliquées Adhérence, réparation Adhesion, repair

Domaines d’application Bâtiments et travaux publics Buildings and civil engineering

Type d’article Etat de l’art State of the art

2

Table des matières

1 Principes fondamentaux: adhérence et compatibilité ____________________________ 3 2 Compatibilité des matériaux liés ____________________________________________ 7 2.1 Compatibilité déformationnelle _________________________________________________ 8 2.2 Compatibilité des perméabilités ________________________________________________ 13 2.3 Compatibilités chimique et électrochimique ______________________________________ 13 3 Matériaux de réparation pour le béton ______________________________________ 15 3.1 Mortiers à base de ciment modifiés ou non par des polymères _______________________ 15 3.2 Mortiers à base de résine époxy ________________________________________________ 24 3.3 Choix entre matériaux de réparation cimentaires et polymères ______________________ 25 3.4 Mortiers à retrait compensé ___________________________________________________ 25 4 Préparation des surfaces _________________________________________________ 26 4.1 Utilisation du marteau-piqueur ________________________________________________ 27 4.2 Hydro-démolition ____________________________________________________________ 28 4.3 Sablage et grenaillage ________________________________________________________ 30 4.4 Précautions _________________________________________________________________ 31 5 Protection contre la corrosion _____________________________________________ 32 5.1 Reconstitution de la couche d’enrobage __________________________________________ 32 5.2 Protection additionnelle de l’armature __________________________________________ 32 6 Techniques de mise en œuvre pour la réparation des épaufrures _________________ 35 6.1 Considérations de base _______________________________________________________ 35 6.2 Application à la truelle _______________________________________________________ 36 6.3 Application par consolidation à sec _____________________________________________ 36 6.4 Mise en place par gravité dans des coffrages______________________________________ 37 6.5 Mise en place par pompage et pressurisation des coffrages __________________________ 38 6.6 Mise en place avec granulats pré-placés _________________________________________ 38 6.7 Mise en place par projection ___________________________________________________ 39 7 Contrôle qualité ________________________________________________________ 40 7.1 Contrôle pendant la mise en œuvre _____________________________________________ 41 7.2 Contrôle après l’intervention __________________________________________________ 41 8 Recommandations ______________________________________________________ 42 8.1 Investigations et diagnostic ____________________________________________________ 42 8.2 Préparation de surface________________________________________________________ 43 8.3 Sélection, application et maturation du système de réparation _______________________ 43 8.4 Contrôle de la qualité _________________________________________________________ 46 Conclusion _______________________________________________________________ 46 Remerciements ____________________________________________________________ 46

3 Introduction

La réparation des ouvrages d'art, bâtiments, routes, etc. en béton armé est une opération qui devient maintenant habituelle. Le béton reste un matériau performant et durable, mais l’explosion de la construction au sortir de la seconde guerre mondiale a été telle que le nombre d’infrastructures et de bâtiments dégradés nécessitant aujourd’hui une intervention augmente de façon exponentielle.

A l’interface entre la science et l’ingénierie des matériaux, les systèmes et techniques de réparation doivent être choisis dans une optique à court terme – il faut rendre à un ouvrage ses capacités originelles – mais aussi à plus long terme car il s’agit de lui assurer une nouvelle vie.

La compatibilité des produits de réparation vis-à-vis du béton ancien constitue une condition indispensable pour la qualité et la durabilité des réparations, lesquelles se mesurent notamment par l’adhérence à long terme du nouveau matériau sur l’ancien béton. Le succès avec lequel il sera possible de rencontrer les différentes exigences de compatibilité dépend de plusieurs facteurs : le choix du matériau, les opérations de préparation du support, la technique de mise en place et les opérations de contrôle de la qualité.

réparation : opération de remise en état d’un élément ou d’un ouvrage dégradé, restauration : opération de rétablissement de l’ouvrage à son état originel, avant sa mise en service,

renforcement : ensemble des travaux visant à préparer l’ouvrage à une exploitation plus intensive en tenant compte des sollicitations mécaniques, thermiques ou chimiques. Chacune de ces sollicitations peut prendre un caractère permanent ou non, de courte ou de longue durée, statique ou dynamique.

1 Principes fondamentaux: adhérence et compatibilité

L’une des préoccupations premières de l'ingénieur lorsqu’il conçoit la réparation d’un ouvrage béton est l'optimisation de l'adhésion générée entre le matériau d’apport et le béton d’origine, surtout en ce qui a trait à la durabilité de l'adhésion. Cela implique une bonne connaissance des forces qui interviennent lorsqu'un contact se produit entre deux phases. Et ces forces se réduisent finalement (à l'exception des forces purement mécaniques qui ressortent d'une étude macroscopique) à des interactions moléculaires, de nature physico-chimique [1].

Les mécanismes d'adhésion pouvant se développer entre deux phases (Fig. 1) sont classés en deux catégories :

• effets de l'interpénétration mécanique;

• adhésion spécifique.

L'adhésion spécifique est généralement interprétée en termes de :

• forces intermoléculaires (physique);

• approche thermodynamique;

• liaisons chimiques.

L'idée du modèle d'adhésion mécanique est que l'adhésif liquide pénètre dans les pores à la surface de la phase solide, l'adhérence étant assurée après maturation par l'effet d'interpénétration mécanique [2]. D’autre part, la préparation de surface, en générant différents profils de surface plus ou moins rugueux (Fig. 2), va permettre

4

également un meilleur accrochage de la couche d’apport : on parle dans ce cas d’interpénétration mécanique à l’échelle millimétrique ou centimétrique.

Figure 1 – Théorie générale sur les mécanismes d’adhésion.

a) Surface de béton après sablage. b) Surface de béton après polissage.

Figure 2 – Exemples de caractérisation de la rugosité de surfaces en béton par profilométrie optique de type Moiré.

Néanmoins, l'interpénétration mécanique dans le domaine des rugosités mesurables (échelle microscopique) ne permet pas d'expliquer les mesures d’adhésion élevées enregistrées sur des plaques de verre ne présentant pratiquement aucune porosité ou sur des interfaces résine époxy/granulats présentant la même rugosité moyenne (Fig. 3) : la nature chimique des surfaces en présence, même lisses, suffit dans ce cas à expliquer l’adhérence.

Adhésion Adhésion spécifique Interactions physico-chimiques Approche

thermodynamique Liaisons chimiques

Interpénétration mécanique

5

Figure 3 – Adhérence-traction relative, entre un revêtement époxy et différents granulats [3].

L'interpénétration mécanique joue un rôle important dans le mécanisme d'ancrage mécanique. L’accroissement de la surface spécifique ajoute à cet effet favorable en augmentant le nombre de sites potentiels d'interaction entre substrat et adhésif [4]. Enfin, la porosité du support en surface doit permettre une meilleure pénétration de l'adhésif à l'intérieur du béton (par succion capillaire par exemple) et permettre la création éventuelle d'ancrages chimiques. Nous voulons parler ici d’une rugosité qui ne peut être mesurée que par appréciation du réseau poreux du matériau en surface, au moyen des techniques de porosimétrie au mercure ou par analyse d’images sur lames minces.

Cette interpénétration mécanique et les interactions potentielles entre support et produit d’apport ne sont possibles que si le contact est effectif [5]. La qualité du contact est régie par la mouillabilité de la surface solide par le liquide appliqué. Le support en béton – solide – réparé ou revêtu par un matériau d’apport – liquide – définit un couple interactif spécifique.

La mouillabilité exprime la facilité avec laquelle le liquide va s'étaler sur la surface solide [6]. La relation entre l'angle de contact, qui permet d'apprécier la mouillabilité, et les énergies libres de surface des phases solides, liquides et vapeurs, est définie par la loi de YOUNG-DUPRE (Fig. 4).

0% 50% 100% 150% 200% 250%

quartz calcaire basalte 240%

120% 100%

adhérence-traction relative (%)

6

Liquid

Solid

Air

surface free energy of liquid

surface free energy of solid

interfacial energy contactangle

Figure 4 – Illustration du phénomène de mouillabilité d’une surface solide par un liquide, tel que décrit par la loi de Young-Dupré.

Silfwerbrand [7] a clairement mis en évidence l’influence de 5 conditions à la base de l’adhérence de revêtements sur un béton support :

• méthode de préparation de la surface en béton;

• absence de laitance;

• propreté du support;

• compaction du matériau d’apport; et

• méthode de cure du revêtement.

Les concepts définis ci-dessus rencontrent pleinement ces exigences technologiques: le contact, à la base du développement de l’adhérence, n’est possible que si le support est propre, sans couche de laitance, suffisamment rugueux et que le produit de réparation est mis en œuvre correctement.

L’émergence d’une véritable ingénierie de la réparation des ouvrages en béton a conduit au concept général de compatibilité [8], sur la base duquel ont été identifiés les principaux facteurs d’influence à considérer pour mettre en œuvre les conditions optimales de réparation (Fig. 5).

Figure 5 – Facteurs influençant la compatibilité d'une réparation en béton (d'après [8]).

7

Pour être « compatibles », les matériaux de réparation doivent être formulés afin de répondre à diverses exigences.

Les matériaux doivent d’abord permettre de rétablir la continuité du béton. Dans ce but, les caractéristiques suivantes sont demandées :

o adhérer à la surface du béton, de manière à pouvoir participer à la transmission des efforts à l'ensemble de la structure de l'ouvrage;

o présenter des résistances mécaniques (compression, traction, flexion) suffisantes, comparables ou supérieures à celles du béton;

o présenter un module d'élasticité similaire à celui du béton; ceci est

impératif si le mortier de réparation doit contribuer activement à la stabilité mécanique de l'ensemble (cas de réparations effectuées sur des éléments dont la section a été fortement réduite); au cas où le ragréage est moins sollicité mécaniquement, on peut s'accommoder de valeurs de module d’Young (E) inférieures, ce qui accroît leur déformabilité et contribue à un meilleur comportement sous d'éventuels mouvements du support.

Les matériaux doivent par ailleurs être au moins aussi durables que le béton support. Cette durabilité s'applique :

o au matériau de réparation lui-même, par ses caractéristiques intrinsèques (résistance aux cycles de gel-dégel, aux sels de déverglaçage, aux chocs thermiques, aux influences de l'eau et des solutions aqueuses, à l'alcali-réaction);

o à l'interface du matériau de réparation avec le support béton; cette interface doit donc résister aux actions des eaux diffusant du matériau de réparation, du béton support ou s'infiltrant directement par l'interface; la préservation des caractéristiques de l'interface suppose fréquemment que les transports d'humidité sous forme de vapeur ou de liquide dans le béton ne soient pas trop perturbés.

Le composite formé doit résister aux variations dimensionnelles de ses composants, induites par des changements de température ou des changements de degré hygrométrique. Il faut donc que les coefficients de dilatation thermiques ou par absorption d'eau ne soient pas trop différents.

Enfin, le produit doit pouvoir être aisément mis en œuvre et ses caractéristiques ne doivent pas être altérées par les conditions hygrothermiques extrêmes de mise en œuvre.

2 Compatibilité des matériaux liés

La compatibilité entre les deux matériaux est donc une condition qui apparaît essentielle à l'obtention d'une réparation durable. Cette notion est cependant souvent peu ou mal connue des concepteurs.

Les ingénieurs commencent à peine à prendre conscience du fait que la résistance en compression du béton n'est pas le seul critère devant guider leur conception. Si cela est vrai dans le cas d'un ouvrage à construire, cela l'est d'autant plus dans le cas d'un ouvrage à réparer. Un nombre considérable de réparations qui se détériorent prématurément en raison du séchage, du gel, des réactions alcalis-granulats, etc. est attribuable à la trop grande importance accordée à la résistance au détriment de la durabilité. Généralement, dans le cas des réparations, la résistance n'est pas un facteur déterminant et l'accent doit être plutôt mis sur la compatibilité entre le matériau d'apport et le substrat. La durabilité et la bonne tenue de l'ensemble est directement tributaire de cette compatibilité.

8

Il est nécessaire ici de clarifier ce que sous-tend, de façon globale, la notion de compatibilité évoquée jusqu'à maintenant. Une affinité des propriétés physiques et chimiques entre le matériau de réparation et le substrat est nécessaire pour s’assurer que la réparation se comporte adéquatement sous l'effet des contraintes induites par les variations dimensionnelles et par divers phénomènes physiques et/ou chimiques, et ce, dans un environnement donné et pour une durée de vie anticipée. On peut distinguer quatre types de compatibilité (Fig. 5) : compatibilité déformationnelle, compatibilité des perméabilités, compatibilités chimique et électrochimiques.

2.1 Compatibilité déformationnelle

Les propriétés dont dépend la compatibilité déformationnelle sont le module élastique, le fluage, le retrait et les déformations thermiques (Fig. 5). En effet, le béton de ciment se déforme non seulement sous l'action de charges externes, mais aussi en fonction des conditions hydriques et thermiques environnantes. On peut donc diviser les composantes déformationnelles en deux groupes : les déformations viscoélastiques et les changements volumétriques.

2.1.1 Déformations viscoélastiques

Les matériaux cimentaires sous contrainte ont un comportement viscoélastique. Lors de l'application d'une contrainte, le matériau subit une déformation instantanée qu'on appelle déformation élastique. Si la contrainte est maintenue, la déformation s'accroît avec le temps. Le fluage est, par définition, la déformation différée que subit le matériau au-delà de la déformation instantanée.

2.1.1.1 Module élastique

La disparité des modules élastiques de la réparation et du béton d'origine modifie sensiblement la distribution des contraintes dans l'ouvrage réparé. Les schémas de la Figure 6 illustrent l'influence de la rigidité relative des deux matériaux sur le profil des contraintes de flexion (hypothèses sous-jacentes : validité de la loi de Navier et adhérence parfaite entre la réparation et le support).

On remarque, sur cette figure, qu'une différence entre les modules induit une discontinuité dans le profil des contraintes normales au niveau du plan de collage. Ce «saut» localisé est souvent interprété, à tort, comme une concentration de contraintes. Dans le domaine des petites déformations, l'élément obéit à la loi de Navier-Bernoulli (planéité des sections) et, conséquemment, les contraintes normales varient brusquement de part et d'autre de l'interface séparant deux matériaux de rigidités différentes. Il ne s'agit pas d'une concentration de contraintes, mais d'une variation subite pour satisfaire à la compatibilité des déformations. De même, contrairement à ce que prétendent certains auteurs, une différence de rigidité entre les matériaux liés n'a pas comme effet d'accroître le cisaillement au niveau du joint réparation/béton d'origine. Le profil des contraintes de cisaillement se trouve certes modifié, mais l'interface ne se voit pas plus particulièrement sollicitée.

9

Figure 6 – Influence de la rigidité relative matériau de réparation/béton d'origine sur la répartition des contraintes normales de flexion dans un élément réparé.

Si le module d'élasticité du matériau de réparation est plus élevé que celui du support, cela a pour effet de relever le niveau de l'axe neutre et d'accroître la proportion des efforts flexionnels transmise par la réparation. À l'inverse, un matériau de réparation moins rigide que le béton original entraîne un abaissement de l'axe neutre et des contraintes moins élevées dans le resurfaçage.

Il peut donc sembler approprié, sur la base du constat précédent, d'utiliser un matériau de réparation moins rigide que le béton d'origine. On ne peut cependant, pour les matériaux cimentaires, considérer l'influence du module élastique en négligeant la résistance en traction. En effet, ce n'est pas l'intensité de la contrainte absolue qui est importante en soi, mais bien le niveau de contrainte relatif (rapport contrainte/résistance), qui définit la réserve de résistance avant l’initiation de la fissuration. Or, un béton dont le module élastique est plus élevé possède généralement une résistance mécanique, en traction comme en compression, plus élevée. La compatibilité élastique entre deux matériaux doit donc être analysée en considérant le couple module élastique/résistance en traction.

2.1.1.2 Fluage

Cette propriété du béton de ciment peut se révéler nuisible ou tout à fait souhaitable selon le type d'ouvrage considéré [9]. Dans le cas d'applications structurales (constructions neuves ou réfections), le fluage doit être très bien contrôlé et minimisé, car il peut en découler des désordres importants : chutes d'appuis, flèches excessives, pertes de précontrainte, etc.

Par contre, dans le cas de travaux de réfection superficiels, le fluage peut s'avérer bénéfique en soulageant les contraintes induites non seulement par les charges externes, mais surtout par les changements volumétriques (hydriques, thermiques) gênés. La déformation élastique ultime du béton en traction (typiquement de l’ordre de 100 à 125 × 10-6) est relativement faible par rapport au retrait et aux mouvements thermiques. Cela tend à renforcer la thèse selon laquelle le fluage est un facteur déterminant de la durabilité d'un recouvrement mince.

Il est important de mentionner que la compatibilité, en ce qui a trait au fluage, ne signifie nullement une similitude du comportement déformationnel différé entre le matériau de réparation et le béton d'origine. Le fluage est en soi une propriété qui accroît la compatibilité du matériau de réparation avec son support en lui permettant, à un degré plus ou moins grand, de s'adapter aux conditions de retenues et d'exposition auxquelles il est soumis.

10 2.1.2 Changements volumétriques

Les matériaux cimentaires sont sensibles, du point de vue déformationnel, aux conditions environnementales auxquelles ils sont exposés. Il existe deux types de changements volumétriques indépendants de l'action d'une charge externe, soit le retrait de séchage et les déformations thermiques.

2.1.2.1 Retrait

Le retrait de séchage est généralement l'aspect le plus critique à l'égard de la compatibilité déformationnelle d'une réparation. Malheureusement, cette propriété demeure mal connue, en particulier de la part des concepteurs. Le retrait de séchage est cette contraction que subit le béton lorsque son contenu en eau s'évapore vers l'extérieur, en réponse à un déséquilibre d’humidité relative (H.R.) avec le milieu ambiant (H.R. béton > H.R. air).

Le matériau de réparation, saturé lors de sa mise en place, tend à se contracter sous l'action progressive du séchage, alors que, généralement, le substrat se trouve dans un état d'équilibre hydrique et a atteint une certaine stabilité dimensionnelle. En raison des conditions de retenue prévalant au joint, le retrait de la couche de réparation ne se produit pas librement. Ces conditions de retrait restreint entraînent l'apparition de contraintes de traction dans la couche de réparation et, éventuellement, ces contraintes peuvent excéder la résistance du matériau et induire de la fissuration.

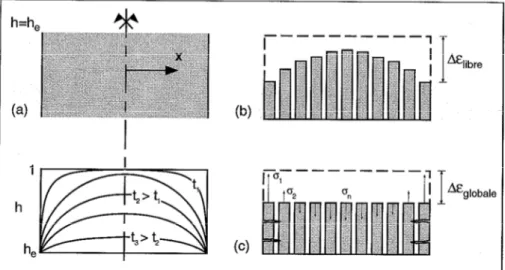

En plus des conditions de retenue existant à l'interface, le retrait se voit partiellement empêché du fait que la déformation ne se manifeste pas de façon uniforme sur l’épaisseur du matériau de réparation. Comme l'illustre la Figure 7, la perte en eau se produit à la surface et un gradient d'humidité transitoire s'installe dans la couche de réparation jusqu'à ce que l'équilibre hygrométrique soit atteint (l'humidité relative varie seulement dans la direction perpendiculaire à l'axe longitudinal de la réparation). Le matériau est donc soumis à un retrait différentiel et, comme le gradient d'humidité est non linéaire, des contraintes sont générées; les couches superficielles sont tendues alors que le cœur est comprimé.

Divers types de désordres peuvent découler de cet état global de retrait empêché suivant la géométrie de la réparation, l'amplitude et la cinétique du retrait, la rigidité du support, etc. Sprinkel [10], qui a étudié les resurfaçages minces à base de polymères, a répertorié trois types de dégradation pouvant résulter d'une incompatibilité thermique. Les désordres associés au retrait empêché, illustrés sur les schémas de la Figure 8 (a) à (c), sont analogues.

• Désolidarisation de la réparation à l'interface. Ce type de désordre peut survenir lorsque la préparation de surface est de mauvaise qualité et/ou que la résistance en cisaillement du béton d'origine et la résistance en traction de la réparation sont élevées. L'interface est incapable de transmettre les efforts internes induits par la contraction du matériau de réparation et le resurfaçage se désolidarise intégralement de son support.

• Rupture par cisaillement dans le béton de support. Une bonne adhérence alliée à une faible résistance en cisaillement du béton d'origine ou une fissuration préalable de ce dernier constituent des conditions propices à ce type de détérioration. Le cisaillement dans le support entraîne la délamination de la couche de réparation avec une couche superficielle du béton d'origine lui demeurant solidaire.

• Fissuration du recouvrement perpendiculaire à l'axe longitudinal de

l'élément (entre les joints). Ce type de dégradation est susceptible de se

produire lorsque les résistances au cisaillement du joint et de la base sont élevées et/ou que le module d'élasticité du matériau de réparation est élevé et/ou que la résistance en traction de ce dernier est faible. La progression de la

11

fissuration atténue significativement l'efficacité du resurfaçage en facilitant la migration de l'eau, des chlorures et autres agents agressifs.

Figure 7 – Dessiccation d'un élément symétrique en béton exposé à une humidité extérieure he : (a) profils d'humidité en fonction du temps; (b) retrait libre des couches élémentaires pour un profil d'humidité donné; (c) retrait global, contraintes induites et fissuration de peau en résultant (d'après [9]).

Figure 8 – Schéma simplifié des effets potentiels du retrait (ou des déformations thermiques) sur une réparation mince.

Une réparation dont les composantes sont suffisamment compatibles pour en assurer la bonne tenue subit, en raison de la contraction du resurfaçage, une cambrure (Fig. 8 (d)). Dans le cas d'un resurfaçage horizontal, l'intensité de la cambrure est maximale aux extrémités libres de l'élément et diminue au fur et à mesure qu'on s'en éloigne sous l'effet du poids propre.

Le retrait de séchage est, en raison principalement de la faible résistance en traction inhérente au matériau, l'une des propriétés les plus désavantageuses du béton de ciment [11]. Bien qu'on puisse, en faisant varier certains paramètres de composition, en influencer l'amplitude, le retrait, qui se situe typiquement entre 400 et 1000 µm/m, demeure inévitable. La déformation élastique ultime du béton est généralement inférieure à 200 µm/m et on pourrait donc être tenté de conclure qu'un resurfaçage mince en béton de ciment se détériorera inévitablement à court ou moyen terme. Cette hypothèse simpliste néglige cependant un phénomène fondamental : les efforts internes induits par les variations volumétriques sont en partie relaxés par fluage. La compatibilité déformationnelle doit donc être considérée de façon globale, sur la base du bilan déformationnel effectif, et non en analysant isolément chacune des composantes. Pour des informations plus détaillées relativement aux

12

phénomènes de retrait restreint et de fluage dans le béton, le lecteur pourra consulter des documents de référence publiés récemment [12, 13].

2.1.2.2 Déformations thermiques

La compatibilité thermique est une autre caractéristique déterminante d'une réparation, en particulier dans un climat caractérisé par d'importantes amplitudes de température. Les problèmes associés aux changements volumétriques d'origine thermique peuvent découler d'une différence de comportement ou de la présence d'un gradient de température dans l'ouvrage.

Un écart significatif entre les coefficients de dilatation thermique du matériau de réparation et du béton d'origine engendre, sous sollicitation thermique, des contraintes internes dans la réparation, notamment à l'interface. L'intensité des contraintes dépend de la variation de température et de l'importance de l'écart entre les coefficients de dilatation thermique des deux matériaux. Les désordres potentiels associés à une incompatibilité thermique sont similaires à ceux qui ont été identifiés précédemment pour le retrait (Fig. 8). La nature cyclique des sollicitations thermiques et le taux de variation de température sont deux facteurs pouvant accélérer le processus de dégradation.

Le coefficient de dilatation d'un béton ordinaire est largement tributaire de la nature du granulat. Lorsque le resurfaçage est réalisé avec un béton ordinaire, il est donc souhaitable d'utiliser un granulat de même nature que le granulat du béton à réparer ou, à tout le moins, possédant des propriétés thermiques similaires. Le cas des bétons polymères est souvent plus problématique, car leur comportement thermique peut différer sensiblement de celui du béton conventionnel.

Indépendamment de la compatibilité thermique des matériaux liés, les gradients de température qui existent dans l'élément à certaines périodes de l'année peuvent en soi se révéler très défavorables. Par exemple, en hiver, lors de périodes de redoux, la température à la surface d'une dalle peut atteindre 15 °C alors que la base est à -5 °C. Au même titre qu'un gradient hydrique, un gradient de température induit des contraintes internes dans le matériau puisque la déformation de chaque couche élémentaire ne peut se produire librement (Fig. 7).

Dans le cas des réparations minces, la chaleur d'hydratation ne constitue pas un problème, car elle est dissipée assez rapidement. En effet, dans une pièce de béton de 500 mm ou moins d'épaisseur, la vitesse de dégagement de la chaleur d'hydratation et la vitesse de diffusion de celle-ci vers le milieu ambiant sont comparables [14]. Lorsque l'épaisseur de l'élément est inférieure à environ 300 mm, les fissures d'origine thermique (associées à la réaction d'hydratation du ciment) sont virtuellement inexistantes, ce qui signifie que les contraintes internes générées sont très faibles.

À ce sujet, il est intéressant d'ouvrir une parenthèse au sujet de la différence fondamentale qui existe, du point de vue hydrique et thermique, selon que les dimensions de l'élément sont petites ou importantes. Pour un ouvrage dont la plus petite dimension est inférieure à 300 mm, les contraintes induites par le dégagement de la chaleur d'hydratation sont peu élevées et rapidement dissipées. En revanche, le séchage atteint, à plus ou moins longue échéance, le cœur de l'élément et le gradient interne d'humidité peut générer des contraintes suffisantes pour en provoquer la fissuration.

Dans le cas d'un béton de masse, le problème est inversé. Lorsque la plus petite dimension d'une pièce excède environ 500 mm, la chaleur dégagée par la réaction d'hydratation du ciment entraîne une élévation sensible de la température du matériau pouvant atteindre plus de 50 °C par rapport à la température initiale [14]. La prise se produit alors à chaud et, lors du refroidissement, la contraction du matériau est gênée d'une part, au niveau des reprises de bétonnage, par les zones adjacentes

13

plus rigides et, d'autre part, en raison du gradient de température existant au moment de la prise. Cette contraction gênée induit un état de contraintes et, pour une épaisseur excédant approximativement 800 mm, la fissuration est généralement inévitable. À l'opposé, le séchage affecte peu les éléments massifs. Un gradient d'humidité important affecte nécessairement les premiers centimètres et peut entraîner une fissuration de peau, mais, en raison de la lenteur du phénomène de diffusion, l'humidité relative au-delà de cette zone peut demeurer très élevée (> 90 %) pendant une période outrepassant la durée de vie utile de l'ouvrage.

2.2 Compatibilité des perméabilités

L'objectif d'un resurfaçage consiste généralement à redonner à l'ouvrage endommagé une protection adéquate, particulièrement contre la pénétration d'agents agressifs. La perméabilité du matériau de réparation est, à ce titre, une propriété très importante.

Selon une règle de bonne pratique relativement répandue dans le domaine des réparations, il est souhaitable, voire essentiel, d'utiliser un matériau de réparation très peu perméable. Cependant, cela est souvent faux et, dans certains cas, cela peut même avoir pour effet d'accroître la dégradation de l'ouvrage [8]. Le recouvrement partiel d'un ouvrage détérioré par les sels fondants avec un matériau de très faible perméabilité (ex. béton modifié au latex) constitue un exemple typique de cette situation. Si la source de pénétration des sels et de l'humidité n'est pas complètement éliminée, les chlorures peuvent poursuivre leur migration dans le support vers l'acier d'armature et se trouvent emprisonnés par la couche superficielle «imperméable». Il peut en résulter une attaque encore plus sévère de l'acier et, conséquemment, accélérer et intensifier la détérioration de l'ouvrage.

Le recouvrement avec un matériau très étanche d'un ouvrage en contact permanent avec une source d'humidité, par exemple une dalle au sol, favorise la saturation du support. Cet état de saturation rend l'ouvrage vulnérable aux cycles de gel-dégel, d'autant plus si le réseau de bulles d'air du béton d'origine est inadéquat. De plus, l'interface entre le béton d'origine et un matériau de réparation très peu perméable constitue une barrière physique où l'eau peut s'accumuler et, lors du gel, le joint est susceptible d'éclater [15]. Selon eux, la différence de pression de vapeur de part et d'autre du joint est susceptible d'en provoquer la rupture et il serait avantageux d'utiliser un matériau imperméable à l'eau, mais non pare-vapeur. Il est possible, aussi, que la différence de perméabilité puisse engendrer, lors du gel, un gradient hydraulique très défavorable au niveau du joint [16].

Les problèmes reliés aux chlorures et au gel démontrent qu'il est inapproprié, dans bon nombre de situations, d'utiliser un matériau de réparation très étanche dont la perméabilité est incompatible avec celle du support. De plus, il est important de mentionner que les désordres pouvant en découler, tels la fissuration ou le décollement du recouvrement, annihilent la nature protectrice de la réparation. La fissuration peut en effet jouer un rôle plus important, face à la perméabilité et la durabilité, que la perméabilité intrinsèque du matériau de réparation.

Il apparaît clair que le critère de faible perméabilité, sans égard aux propriétés du béton d'origine, est à proscrire, à tout le moins en ce qui concerne les réfections de nature protectrices. Le choix d'un matériau de réparation doit être fondé non seulement sur sa durabilité inhérente, mais aussi sur sa compatibilité, du point de vue de la perméabilité, avec le béton d'origine.

2.3 Compatibilités chimique et électrochimique

Les compatibilités chimique et électrochimique sont deux autres aspects qui nécessitent d'être analysés dans la conception d'une réparation. Notons que le terme «compatibilité», en ce qui a trait aux problèmes de nature chimique et

14

électrochimique, n'est pas nécessairement approprié, mais on l'utilise tout de même à défaut d'une expression plus juste. La compatibilité signifie dans ces cas que les propriétés du matériau de réparation doivent être telles que l'intervention permette d'enrayer ou, du moins, stabiliser le (ou les) phénomène(s) à l'origine du problème.

2.3.1 Compatibilité chimique

Lors du choix d'un matériau de réparation, divers paramètres de composition ou propriétés exigent une attention plus particulière à l'égard de la compatibilité chimique, notamment la teneur en alcalins, la teneur en C3A, la teneur en chlorures, etc. Cela est d'autant plus essentiel lorsque la détérioration de l'ouvrage est d'origine chimique.

Les paramètres critiques dépendent évidemment de la nature des détériorations subies par le béton à réparer. Par exemple, pour la réfection d'un ouvrage atteint de réactions alcalis-granulats, le contenu en alcalins du matériau de réparation doit être méticuleusement contrôlé. Lorsque les sulfates sont à l'origine des problèmes, un matériau à faible teneur en C3A et autres aluminates doit être spécifié.

Ainsi, la compatibilité chimique d'une réparation présuppose une évaluation précise de la (ou des) cause(s) des désordres et une connaissance adéquate des interactions possibles entre le matériau de réparation et le béton original.

2.3.2 Compatibilité électrochimique

La corrosion de l'acier d'armature demeure l'une des principales sources de détérioration des structures en béton de ciment. L'aspect électrochimique doit donc être pris en compte dans tous les cas de réparation d'ouvrages en béton armé.

La corrosion de l'acier dans le béton est un phénomène électrochimique qui peut survenir lorsque des conditions différentielles «favorables» existent en des régions distinctes à la surface de l'acier : différences de pH, différences de concentrations en chlorures ou en oxygène, humidité ou température différentielle [8]. La fissuration du recouvrement de béton favorise la mise en place des conditions nécessaires à la création d'une pile de corrosion (Fig. 9) en facilitant le transport d'eau, d'oxygène et de chlorures vers l'acier. Ces zones où l'oxygène et l'eau ont accès à la surface des barres d'acier, même très localisées, constituent la cathode de la pile.

Le processus de corrosion peut être enrayé en scellant la zone cathodique de façon à empêcher l'oxygène ou l'eau d'y accéder. Les deux substances sont essentielles à la réaction cathodique. Une autre solution consiste à assécher la pile à n'importe quel endroit entre l'anode et la cathode, l'eau étant nécessaire au transport des ions. Les mesures précédentes apparaissent simples en théorie, mais la réalité est tout autre. La corrosion de l'acier dans le béton est un phénomène extrêmement complexe impliquant plus d'un mécanisme. Entre autre, le rôle des chlorures dans le processus demeure nébuleux. La complexité du problème dans son ensemble se révèle par les contradictions qu'on retrouve dans littérature sur le sujet et qui peuvent parfois conduire le concepteur à préconiser des actions inappropriées [18]. Pour davantage d’information sur le sujet, le lecteur est invité à consulter une revue exhaustive produite récemment [19].

15

Figure 9 – Représentation d'une pile de corrosion dans le béton [17].

3

Matériaux de réparation pour le béton

Il existe une large variété de matériaux disponibles pour la réparation des ouvrages en béton, des matériaux cimentaires (CC) usuels s’apparentant au béton d’origine aux matériaux à base de polymères (PC), en passant par les matériaux cimentaires modifiés avec des polymères (PCC). Le choix entre un mortier ou un béton de l’une de ces catégories dépend de plusieurs facteurs, dont les conditions de mise en oeuvre, les conditions d’exposition et les conditions d’utilisation de l’ouvrage. La décision quant à elle d’opter pour un mortier ou un béton dépend essentiellement de la profondeur à réparer. De façon générale, on a avantage à opter pour le calibre de granulats le plus gros compatible avec la géométrie de la réparation, de manière à minimiser la quantité de pâte et/ou résine et réduire les risques de fissuration thermique et hygrométrique.

3.1 Mortiers à base de ciment modifiés ou non par des polymères

3.1.1 Introduction

Les mortiers et bétons ordinaires à base de ciment Portland (CC), d’eau et de granulats sont très souvent utilisés comme matériaux de réparation. Suivant les besoins du projet et spécificités de l’ouvrage à réparer, on utilisera des adjuvants (fluidifiants, agents viscosants, entraîneurs d’air, accélérateurs / retardateurs de prise, inhibiteurs de corrosion, réducteurs de retrait, etc.) et ajouts cimentaires (fillers calcaires, fumée de silice, cendres volantes, laitiers de haut-fourneau, pouzzolanes naturelles) pour obtenir ou améliorer certaines propriétés. Dans tous les cas, les bétons et mortiers doivent être conçus de manière à en maximiser la compatibilité avec le béton d’origine.

Dans les mortiers et bétons à base de ciment modifiés par des polymères (PCC), ces derniers sont normalement ajoutés au ciment à raison de 0,05 à 0,20 kg de polymère pur par kilogramme de ciment et cette quantité est généralement spécifiée par le rapport P/C :

P/C = masse de polymère / masse de ciment

Généralement, les polymères se présentent en dispersion ou en émulsion à 50 % en masse de polymère dans l’eau. De ce fait, si le rapport polymère/ciment est, par exemple, égal à 0,2, la dispersion sera introduite dans le mélange à raison de 0,4 kg de dispersion par kg de ciment. De plus, l’eau accompagnant le polymère pourra servir à l’hydratation du ciment et devra être prise en compte dans le calcul de la quantité d’eau de gâchage.

Les additifs de type polymère modifient les caractéristiques mécaniques, physiques et chimiques des bétons tandis que l’adjonction de fibres métalliques ou autres n’en

16

modifie que les caractéristiques mécaniques. De plus, les polymères améliorent la qualité des jonctions des mortiers et bétons frais avec les surfaces existantes et l’un de emplois les plus répandus des PCC est la réparation et le resurfaçage des bétons existants.

Il existe un grand nombre d’additifs polymériques, que l’on peut classer en trois catégories : latex, résines liquides et polymères solubles dans l’eau.

Les latex sont de loin les plus utilisés : c’est la raison pour laquelle nous développerons surtout leur description ci-après.

3.1.2 Mortiers de ciment de polymères – latex

3.1.2.1 Comportement général des latex

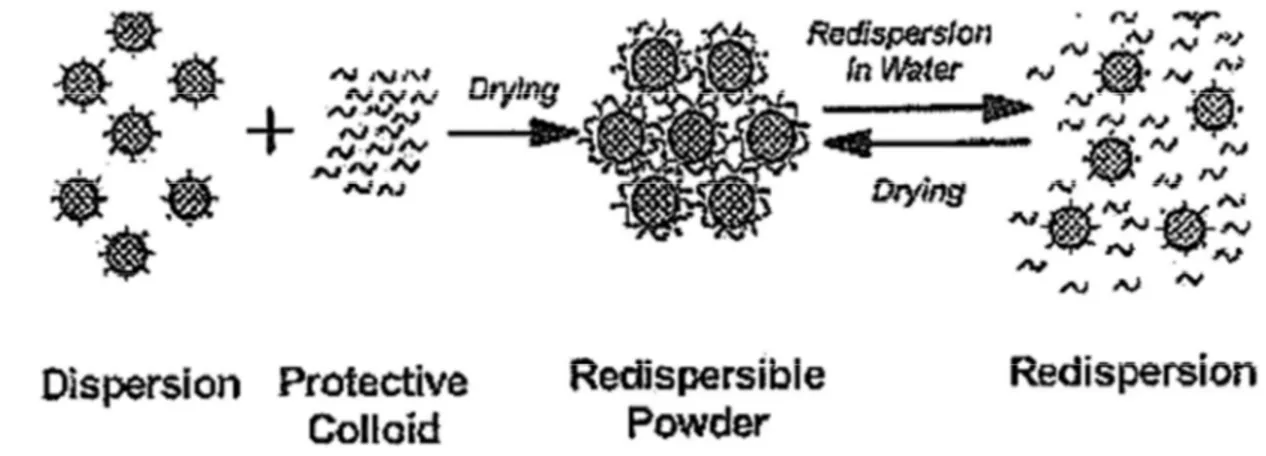

Les latex sont les adjuvants polymères les plus répandus pour les bétons (Fig. 10). Ils sont constitués d’une dispersion de particules de polymère dans de l’eau.

Figure 10 – Principes de stabilisation d’un latex.

Les polymères-latex sont en général des élastomères (caoutchouc) ou des thermoplastes amorphes (Fig. 11). Les taux de dispersion approchent habituellement 50%. Les latex sont produits par polymérisation dans l’eau d’une émulsion du monomère liquide.

Figure 11 – Structure chimique des principaux types de polymères latex [20]. Les polymères de type élastomères les plus employés dans ces latex sont :

• le caoutchouc naturel;

• le styrène butadiène (SBS);

• le polyacrylonitryle (PAN);

• le butadiène;

17

Les polymères thermoplastiques les plus utilisés sont :

• le polyvinyle acétate, ou copolymère de vinyle acétate avec un monomère comme le chlorure de vinyle, le chlorure de vinylidiène

• le polystyrène ou copolymère de styrène avec différents monomères acrylate;

• le PVC ou copolymère de chlorure de vinyle avec des monomères tels que le chlorure de vinylidiène;

• les polyacrylates et leurs copolymères.

Historiquement, les premiers latex ont été utilisés dans les années 1930 et étaient composés de caoutchouc naturel. Dans la décennie suivante, les acétates de polyvinyle ont été employés de manière importante pour le resurfaçage des sols en béton. L’acétate de polyvinyle donne de meilleurs résultats que le caoutchouc naturel et il est encore fortement employé de nos jours. Il a par contre une durabilité discutable. Dans les années 1960, des latex à base de polymères thermoplastiques comme les acryliques et les chlorures de vinylidiène ont prouvé une meilleure durabilité.

Actuellement, des latex élastomères comme les styrène-butadiène (SBS) sont largement employés. Ils ont une durabilité moindre que les thermoplastiques mais ils coûtent moins cher et induisent des propriétés uniques comme une meilleure résilience et une déformabilité plus grande pour les mortiers.

L’effet du latex sur les propriétés des mortiers en béton augmentera avec la dose de polymère ajouté, mais en général le rapport P/C se situe en pratique entre 0,1 et 0,2. Lorsque les latex sont mélangés aux mortiers et bétons, les particules de polymère se dispersent dans la pâte de ciment. Pendant l’hydratation du ciment, l’eau de la dispersion est en partie consommée dans les réactions chimiques d’hydratation et le polymère forme alors une espèce de membrane dans la structure poreuse de la pâte de ciment hydraté (Fig. 12). Ces membranes sont comparables aux films se formant lorsque le latex est exposé à l’air et sèche. Il importe de mentionner que les particules de polymère dans un latex, dont la taille est de l’ordre de 500 à 5000 Å, emplissent seulement partiellement la porosité de la pâte de ciment hydraté, dont la dimension des pores varie entre seulement quelques angstrœms et plusieurs centaines de angstrœms.

Dès lors, seulement les pores les plus larges de la pâte à ciment seront pénétrés et remplis par les films de polymère. Le latex diminue la perméabilité de la pâte et augmente de ce fait la résistance aux attaques chimiques. En général, le degré d’absorption d’eau diminue lorsque la teneur en polymère dans le mélange augmente (Fig. 13).

L’effet de colmatage des latex augmente également la résistance au gel des pâtes à ciment. Le taux de transmission de vapeur est également fortement diminué : la vitesse de transmission de la vapeur d’eau d’un mortier peut être réduite de 20 à 30 unités jusqu’à 2 à 5 unités par addition d’un latex butadiène-styrène avec un rapport massique Polymère/Ciment de 0,15.

Les films de latex dans la pâte à ciment augmentent également la cohésion de la pâte à ciment ainsi que l’interface « pâte-agrégat ». On considère généralement que la pâte à ciment est un agglomérat de silicates calciques hydraté, maintenu par les forces de Van der Waals. Dès lors, des microfissures se produisent très tôt dans cette structure lorsque des contraintes se manifestent. Ces fractures se propagent et conduisent à de très faibles résistances mécaniques. On observe que les films de latex pontent ces microfissures et réduisent leur formation et leur propagation (Fig. 14). Il en résulte de meilleures résistances des composites à base de ces produits. Les jonctions sont également meilleures entre les mortiers et bétons modifiés au polymère et des surfaces existantes en béton. Dès lors, beaucoup d’emplois de latex sont en rapport avec les problèmes de resurfaçage de structures en béton existantes. En pratique, les surfaces à réparer sont sablées et nettoyées à l’aide

18

d’une solution acide. Toutes les particules de poussières doivent être enlevées au risque de voir diminuer la résistance des jonctions. Il a également été prouvé que de meilleures jonctions sont obtenues lorsque la surface de béton à couvrir a été humidifiée avant dépôt des matériaux d’apport. Si ces précautions sont prises, on peut arriver à des jonctions plus résistantes que la cohésion de l’ancien béton. En fait, on peut obtenir une surface réparée qui est imperméable, résistante et bien soudée à l’ancienne surface.

Figure 12 – Modèle simplifié de formation du complexe polymère – ciment hydraté [20].

Figure 13 – Absorption d’eau par un ciment chloroprène maintenu dans l’atmosphère à 50% H.R. avant mesure, en fonction du rapport Polymère/Ciment.

L’emploi le plus commun des additifs latex pour mortier de réparation est le resurfaçage d’éléments en béton (Fig. 15), notamment les revêtements de tabliers, dalles routières et sols industriels. L’adjonction du latex se fait sur place dans le mixer. Il est préférable de mélanger d’abord le ciment et le sable et d’ajouter ensuite l’eau et le latex. Les propriétés du mélange frais varieront de manière importante en fonction de l’ordre dans lequel le latex et l’eau seront introduits. Si le latex est

19

introduit avant l’eau, le mélange sera moins ouvrable que dans le cas contraire. Cet effet est probablement dû au fait que le latex développe des caractéristiques thixotropes s’il est séché de manière brutale par absorption dans un matériau sec. Il est dès lors recommandé d’ajouter successivement l’eau, puis le latex. Comme noté précédemment, l’eau contenue dans le latex doit être prise en compte dans le calcul de la quantité d’eau de gâchage.

Figure 14 – Effet des polymères sur la liaison entre mortiers [21].

Figure 15 – Resurfaçage d'éléments en béton (dalle de sol) [http://www.cimentme.com].

Les mortiers modifiés au latex peuvent être mis en œuvre par les procédés classiques, par exemple, dans un mixer rotatif ou à la main. Malgré cela, ils ont tendance à mousser lorsqu’on les agite; dès lors, des agents anti-moussants, comme les huiles de silicone, sont ajoutés. La quantité d’agents anti-moussants est d’environ 1 % de la masse de polymère pur.

Des agents entraîneurs d’air ne peuvent être ajoutés à ces mélanges parce qu’ils sont incompatibles avec les latex.

La procédure de maturation est différente pour les mortiers additionnés de résine que pour les mortiers normaux car le latex ne peut sécher. La méthode la plus simple est d’assurer le contact du mortier avec de l’air sec. Le latex formera immédiatement un film en surface et emprisonnera l’eau du mélange. Cette eau sera dès lors utilisée pour l’hydratation du ciment et, de ce fait, le latex formera un film en trois dimensions

20

dans la pâte à ciment. Cette méthode de maturation donne satisfaction mais il est préférable de maintenir le mortier en saturation d’eau pendant deux jours et de le mettre ensuite en contact avec l’air sec. Ceci permet une bonne hydratation du ciment et conduit à de meilleures propriétés. Pour les deux méthodes de maturation, il est recommandé que le mortier soit séché à l’air pendant au moins 7 jours de manière à permettre au film de latex de se former. Habituellement, la résistance du mortier atteindra à ce moment environ 75 % de sa résistance ultime. Si l’on souhaite une maturation rapide, le mortier peut être chauffé à 50 – 70 °C pendant environ 5 heures, mais cela mène à des résistances plus faibles car le ciment ne sera pas complètement hydraté. Par exemple, la résistance à la compression d’un mortier sera réduite de 20 % par cette méthode de maturation. Nonobstant, cette méthode de maturation peut être un avantage dans le cas de la réparation de routes en béton pour lesquelles le trafic doit être rétabli rapidement.

3.1.2.2 Propriétés mécaniques des mortiers modifiés au latex

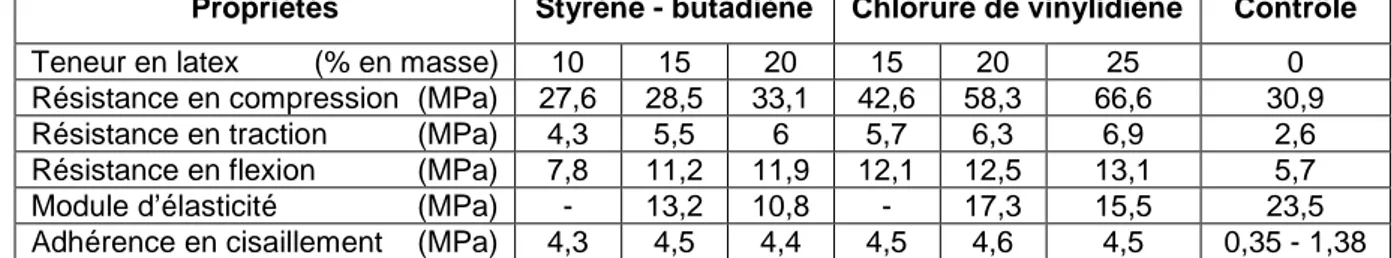

En général, les latex thermoplastiques ont une plus grande influence sur les résistances mécaniques que les latex élastomères. Le Tableau 1 montre quelques propriétés de mortiers modifiés avec deux types de latex :

• le styrène butadiène, qui est un élastomère;

• le chlorure de vinylidiène, qui est un polymère thermoplastique.

Tableau 1 – Propriétés mécaniques de mortiers modifiés avec des latex styrène-butadiène et chlorure de vinylidiène.

Propriétés Styrène - butadiène Chlorure de vinylidiène Contrôle

Teneur en latex (% en masse) 10 15 20 15 20 25 0

Résistance en compression (MPa) 27,6 28,5 33,1 42,6 58,3 66,6 30,9

Résistance en traction (MPa) 4,3 5,5 6 5,7 6,3 6,9 2,6

Résistance en flexion (MPa) 7,8 11,2 11,9 12,1 12,5 13,1 5,7

Module d’élasticité (MPa) - 13,2 10,8 - 17,3 15,5 23,5

Adhérence en cisaillement (MPa) 4,3 4,5 4,4 4,5 4,6 4,5 0,35 - 1,38

Ces valeurs sont données pour des mortiers ayant subi une maturation de 28 jours à 22 °C et à 50 % d’humidité relative.

On remarquera que les mortiers modifiés au latex ont de meilleures résistances mécaniques que ceux traités au styrène butadiène, pour le même rapport massique polymère/ciment. Dans chaque cas, les résistances augmentent avec le rapport polymère/ciment, mais cela est vrai pour des valeurs de ce rapport jusqu’à 0,25 à 0,30 : au-delà, les contraintes diminuent. La raison en est probablement que, jusqu’à ces valeurs, le polymère remplit les vides de la structure du ciment; au-delà, le polymère doit créer des discontinuités de la structure du ciment et ainsi diminuer les résistances.

En pratique, le rapport polymère/ciment est limité à 0,25. Les valeurs de P/C sont en tout cas supérieures à 0,05 car, en-deça de cette valeur, le latex ne modifie pas les caractéristiques des mortiers [34].

La forte cohésion des mortiers modifiés aux polymères provient de la forte liaison entre la pâte de ciment modifiée et les grains de sables (Fig. 16). Les deux types de latex mentionnés au Tableau 1 induisent de plus grandes adhérences des mortiers traités avec les mortiers existants. Les résistances au cisaillement de 4,46 MPa indiquent que l’adhérence du mortier modifié au mortier normal est plus grande que la résistance au cisaillement de ce dernier.

Le même raisonnement peut être tenu en adhérence-traction. Il est, par ailleurs, prouvé que l’adhérence des mortiers modifiés au latex augmente jusqu’à un rapport polymère/ciment de 0,2 à 0,25 après quoi, toute augmentation de ce rapport n’a plus

21

d’effet. A l’autre extrême, des rapports massiques P/C inférieurs à 0,10 ne modifient pas l’adhérence des mortiers.

En pratique, on aura donc 0,10 < P/C < 0,20, aussi bien pour obtenir de bonnes résistances mécaniques qu’une adhérence suffisante.

Figure 16 – Illustration schématique de la réaction d’un polymère avec un groupe carboxylique (lien ester) et le grain de ciment ou le granulat.

Les mortiers modifiés sont moins rigides que les mortiers non modifiés. Ce phénomène augmente avec le rapport massique P/C et est plus prononcé avec le latex butadiène styrène. Ceci peut être un désavantage pour certaines applications. Par contre, la résilience, et donc la résistance aux chocs, seront plus grandes. On peut visualiser cet accroissement de résilience sur la Fig. 17 : il se manifeste par une diminution du rapport σ rupture / ε rupturelorsque P/C augmente.

La plupart des latex ont un effet plastifiant sur les mélanges frais. Ceci augmente l’ouvrabilité et, de ce fait, provoque une diminution du rapport E/C à employer et, en corollaire, de plus grandes résistances à ouvrabilité égale. Par exemple, l’addition d’un latex polychloroprène à un mortier avec un P/C de 0,15 permet une réduction de 40 % du rapport E/C sans diminution d’ouvrabilité.

Une autre propriété des mortiers modifiés au latex est une plus grande résistance à l’usure. Celle-ci augmente avec le rapport massique P/C. Par exemple, pour un mortier modifié avec un vinyle acétate, si P/C = 0,05, sa résistance à l’abrasion est multipliée par 2 et si P/C= 0,15, elle est multipliée par 20. C’est une des raisons principales de l’emploi de ces mortiers comme produit de surfaçage de sol.

Le retrait des latex modifiés peut être plus grand ou plus faible que celui des mortiers modifiés. Cela dépend du type de polymère et du rapport P/C. Les latex thermoplastiques augmentent généralement le retrait. Par exemple, un additif d’acétate de polyvinyle peut augmenter le retrait d’un facteur 5 à 10.

Les latex élastomères diminuent généralement le retrait mais uniquement si le rapport P/C est important. Par exemple, un styrène butadiène pour lequel 0,10 < P/C < 0,20 réduit le retrait de plus de 20% par rapport au cas où P/C = 0,05.

22

Figure 17 – Courbe contraintes/déformations pour des mortiers modifiés avec un latex d’acétate de polyvinyle [22].

Enfin, les mortiers modifiés au latex sont plus susceptibles à la température que les mortiers ordinaires. A haute température, le fluage augmente et les résistances mécaniques ainsi que la rigidité diminuent. Les effets sont détectables à la fois avec les latex thermoplastiques et élastomères.

Cet effet se fait d’autant plus sentir lorsque l’on utilise des thermoplastes dont la température de transition se trouve au-dessus de la température normale de 23 °C. A cette température, ces polymères perdent leurs caractéristiques mécaniques. Habituellement, les mortiers modifiés voient diminuer leurs modules d’élasticité et leur adhérence de 50 % à 45 °C. Ceci a toute son importance lorsque ces produits peuvent être chauffés de manière naturelle (par exemple par le soleil).

3.1.2.3 Durabilité des latex

Il est maintenant bien connu que les latex imperméabilisent les mortiers et diminuent fortement leur perméabilité en fonction du rapport P/C. Si le polymère reste stable, la durabilité de la pâte à ciment vis-à-vis des agents agressifs sera d’autant plus grande. Par exemple, la résistance au gel/dégel sera augmentée par suite de la plus faible pénétration de l’eau dans la structure du produit.

Les latex élastomères seront attaqués par les solvants puissants. Ces attaques peuvent être très rapides. Le polymère va gonfler et, dans certains cas, il sera complètement dissout par le solvant. Bien sûr, il y a de nombreuses applications où les solvants sont absents et où les latex fonctionnent normalement.

Certains types de latex thermoplastiques ont des durabilités discutables. Par exemple, les acétates de polyvinyle réagiront avec les alcalis de la pâte à ciment en présence d’eau. Par ailleurs, certains latex comme les copolymères de chlorure de vinylidiène présentent de très bonnes résistances à l’eau et aux solvants. Ils sont dès lors employés pour le surfaçage des sols des industries chimiques. Les latex acryliques ont également une très bonne résistance à la plupart des solvants mais ils perdront de manière réversible une partie de leur résistance en présence d’eau. Une autre question importante est l’effet des latex sur la corrosion des armatures métalliques. En général, la vitesse de corrosion est diminuée par suite de l’alcalinité de la plupart des latex (pH ≈ 10). Par ailleurs, l’imperméabilisation de la pâte à ciment aura un effet bénéfique sur la vitesse de corrosion.

Les latex peuvent être employés d’une manière tout à fait différente pour diminuer la corrosion, en les employant comme peinture des armatures avant leur mise en présence du béton.

23

On emploie encore les latex dans les bétons moussés. Ces bétons étant plus poreux, les sels agressifs peuvent pénétrer la structure plus rapidement. Les latex ralentissent fortement cette tendance.

3.1.3 Mortiers de ciment de polymères – éthers cellulosiques

3.1.3.1 Comportement général

Les éthers cellulosiques sont des polymères dérivés de la cellulose (maillons d’anhydroglucose réunis par une liaison glycosidique) et solubles dans l’eau. La cellulose en tant que telle n’étant pas soluble dans l’eau, la substitution des groupes hydroxyles sur la chaîne de cellulose modifie cette propriété. Cette solubilité dépend de la longueur de la chaîne, de la nature, du nombre et de la répartition de ces groupements (Fig. 18).

Figure 18 – Maillon de cellulose [23].

Ils sont employés dans l’agroalimentaire, les cosmétiques, le domaine pharmaceutique, les peintures et, dans une moindre mesure, la construction. On les retrouve comme agents rétenteurs d’eau et agents épaississants : ils contribuent à l’ajustement de la rhéologie des produits. Ils font généralement chuter le module de Young et la densité. Ce sont aussi des agents entraîneurs d’air : le volume poreux augmente, ce qui permet la création de réserves d’eau. Ils améliorent la résistance à la fissuration et permettent de contrôler le retrait par leur effet retardant ou rétenteur d’eau. Ils forment des films forts et flexibles dans la structure du mortier, ce qui lui confère une meilleure adhérence quand il est appliqué sur un support.

3.1.3.2 Methyl-hydroxyethyl-cellulose MHEC et Methyl-hydroxypropyl-cellulose MHPC

Les groupes hydroxyéthyl du MHEC (Fig. 19) et hydroxypropyl du MPHC (Fig. 20) sont hydrophobes. Ces derniers engendrent une activité superficielle et des caractéristiques d’hydratation-déshydratation particulièrement importantes.

24

Figure 20 – Formule semi-développée d’un motif de MEPC [23].

Leur structure très riche en fonctions hydroxyle (-OH) leur permet de créer des interactions avec les molécules d’eau par le biais de liaisons hydrogènes.

Dans l’eau, ils peuvent se trouver sous forme de gels plus ou moins visqueux selon leur concentration dans le milieu et la température. C’est grâce à cette formation de gel que l’ajustement de la rhéologie et de la maniabilité du mortier est possible. Cela engendre aussi la propriété de rétention d’eau, empêchant un départ d’eau trop rapide, en particulier si le mortier est appliqué sur support poreux. Par ailleurs, plus la masse moléculaire de l’éther cellulosique est importante, plus la chaîne de polymère est longue et par conséquent plus la possibilité de réaliser des liaisons avec l’eau est grande : il en résulte une plus grande rétention en eau [23].

La formation du film de polymère peut aussi expliquer cette propriété. En effet, le MHEC est capable de former des films de polymère à l’interface air-eau, jouant par la suite le rôle de barrière.

3.2 Mortiers à base de résine époxy

Dans les bétons et mortiers à base de résine époxy (famille des PC), la teneur en résine époxy peut varier de 4 à plus de 20% suivant l’utilisation :

• faible teneur (4 - 8 %) : économiques, mais peu maniables et perméables, ils doivent être mis en place par vibrodamage;

• teneur moyenne (8 - 15 %) : matériau "truellable"; les plus courants;

• forte teneur (plus de 15 %) : systèmes autolissants, ne nécessitant plus de primer d'accrochage (à appliquer en surface horizontale).

La prise et le durcissement sont fortement dépendants de la température. La température optimale de mise en œuvre se situe entre 10 et 30 °C. En-dessous de 5 °C, la mise en œuvre est aléatoire et les performances mécaniques seront diminuées du fait des propriétés hygroscopiques des durcisseurs.

Les résistances mécaniques sont généralement atteintes après 2 à 3 jours de polymérisation :

• Rcompression de 50 à 110 N/mm² (MPa);

• Rflexion : environ 1/3 des résistances en compression;

• Résistance à l'abrasion : 5 à 15 fois supérieure à celle des bétons de ciment;

• Adhérence supérieure à la cohésion du béton;

• Bonne résistance aux agents chimiques.

Néanmoins, ce type de produit, outre son prix, présente une série de désavantages :

• Coefficient de dilatation supérieur à celui du béton; on risque donc des décollements du mortier dans le cas de variations de température trop importantes ou de couches trop épaisses; l'épaisseur de la couche doit être limitée, en fonction du matériau considéré;

o 20 à 30 mm pour les mortiers contenant moins de 15 % de résine;

o 2 à 3 mm pour les mortiers autolissants.

• Fluage élevé, au-delà de 30 à 40 °C;

25 • Sensibilité à la température (selon la température de transition vitreuse du

liant); ne pas dépasser des pointes de température de 120 °C et éviter de longues expositions à plus de 40 à 50 °C.

3.3 Choix entre matériaux de réparation cimentaires et polymères

Le choix dépend de l'application et des contingences imposées lors de la mise en œuvre.

De manière assez générale, et surtout lorsqu'il prévu que le ragréage participe activement à la protection des armatures, on préfère utiliser les formulations à base de liant hydraulique. Leur forte teneur en ciment leur confère un haut degré d'alcalinité, de sorte qu'ils peuvent participer à la réalcalinisation du béton par diffusion d'ions OH-. Au cas où cette réalcalinisation est indispensable, par exemple dans le cas d'une application sur béton carbonaté, il est préférable de ne pas doser le polymère à plus de 10 % par rapport à la masse de ciment, afin que les ions hydroxyles soient suffisamment mobiles [22].

Les ragréages à base de PC sont intéressants :

• lorsque l'ouvrage doit pouvoir être rapidement utilisé. Les PC développent en effet d'importantes résistances après 24 h;

• lorsque les ragréages ne concernent que de faibles surfaces;

• pour les ragréages de tabliers de ponts, en-dessous des couches bitumineuses;

• lorsque le béton est soumis à l'action d'eaux agressives (acides, séléniteuses, etc.);

• utilisés comme revêtements épais (8 à 15 mm) dans les cas suivants :

o résistances élevées;

o durcissement rapide;

o imperméabilité aux gaz et liquides;

o résistance aux agents chimiques;

o haute résistance à l'abrasion.

3.4 Mortiers à retrait compensé

3.4.1 Expansion avant la prise par formation de bulles de gaz

Les produits de ce type contiennent des ingrédients qui génèrent des bulles de gaz peu de temps après le contact avec l'eau de gâchage. Des poudres d'aluminium ou de carbone sont généralement utilisées pour produire les bulles de gaz. Les bulles de gaz permettent de compenser toute forme de retrait pouvant se produire durant la phase plastique du matériau.

Il est nécessaire de fournir un confinement latéral et vertical pour permettre au produit de développer toutes ses caractéristiques physiques. Ces produits sont parfois très sensibles à la température et l'expansion peut survenir très rapidement (avant la mise en place) lorsqu'il fait très chaud.

3.4.2 Expansion en cours de durcissement

Contrairement au cas précédent (bulles de gaz), l'expansion des matériaux de cette famille de matériaux survient essentiellement après la prise et, suivant la nature du produit, se poursuivent dans les premières heures ou premiers jours de durcissement [24]. Les produits expansifs les plus couramment utilisés sont ceux à base de sulfoaluminate de calcium et ceux à base d’oxydes de calcium. Des mortiers et bétons à retrait compensés à peuvent ainsi être obtenue en utilisant un ciment expansif contenant du sulfoaluminate de calcium (dénomination ASTM Type K) ou en ajoutant au mélange de base un agent expansif à base de sulfoaluminate de calcium (dénomination ACI C223 Type K) ou d’oxyde de calcium (dénomination ACI

![Figure 3 – Adhérence-traction relative, entre un revêtement époxy et différents granulats [3]](https://thumb-eu.123doks.com/thumbv2/123doknet/6456181.171754/5.892.202.627.78.400/figure-adhérence-traction-relative-revêtement-époxy-granulats.webp)

![Figure 9 – Représentation d'une pile de corrosion dans le béton [17].](https://thumb-eu.123doks.com/thumbv2/123doknet/6456181.171754/15.892.188.703.64.259/figure-représentation-pile-corrosion-béton.webp)

![Figure 12 – Modèle simplifié de formation du complexe polymère – ciment hydraté [20]](https://thumb-eu.123doks.com/thumbv2/123doknet/6456181.171754/18.892.258.640.222.671/figure-modèle-simplifié-formation-complexe-polymère-ciment-hydraté.webp)

![Figure 14 – Effet des polymères sur la liaison entre mortiers [21].](https://thumb-eu.123doks.com/thumbv2/123doknet/6456181.171754/19.892.207.690.198.520/figure-effet-polymères-liaison-mortiers.webp)

![Figure 17 – Courbe contraintes/déformations pour des mortiers modifiés avec un latex d’acétate de polyvinyle [22]](https://thumb-eu.123doks.com/thumbv2/123doknet/6456181.171754/22.892.243.635.59.321/figure-courbe-contraintes-déformations-mortiers-modifiés-acétate-polyvinyle.webp)

![Figure 18 – Maillon de cellulose [23].](https://thumb-eu.123doks.com/thumbv2/123doknet/6456181.171754/23.892.190.699.346.513/figure-maillon-de-cellulose.webp)