HAL Id: tel-01443014

https://tel.archives-ouvertes.fr/tel-01443014

Submitted on 21 Jan 2017HAL is a multi-disciplinary open access archive for the deposit and dissemination of sci-entific research documents, whether they are pub-lished or not. The documents may come from teaching and research institutions in France or abroad, or from public or private research centers.

L’archive ouverte pluridisciplinaire HAL, est destinée au dépôt et à la diffusion de documents scientifiques de niveau recherche, publiés ou non, émanant des établissements d’enseignement et de recherche français ou étrangers, des laboratoires publics ou privés.

Distributed under a Creative Commons Attribution| 4.0 International License

Comportement mécanique des sols injectés

Christophe Dano

To cite this version:

Christophe Dano. Comportement mécanique des sols injectés. Génie civil. Ecole Centrale de Nantes (ECN), 2001. Français. �tel-01443014�

Ecole Centrale de Nantes

Université de Nantes

É

COLED

OCTORALEM

ECANIQUE, T

HERMIQUE ETG

ENIEC

IVILAnnée 2001

N° B.U. :

Thèse de D

OCTORATDiplôme délivré conjointement par

L'École Centrale de Nantes et l'Université de Nantes

Spécialité : GENIE CIVILPrésentée et soutenue publiquement par : CHRISTOPHE DANO

le 11 décembre 2001 à l’Ecole Centrale de Nantes

T

ITRECOMPORTEMENT MECANIQUE DES

SOLS INJECTES

J

URYPrésident : M. Juan MARTINEZ Professeur des Universités INSA Rennes

Rapporteurs : M. Félix DARVE Professeur Grenoble

M. Hervé DI BENEDETTO Professeur ENTPE Vaulx en Velin

Examinateurs : M. Jacques GARNIER LCPC Nantes

Mme Michèle VARJABEDIAN Ingénieur RATP

M. Pierre-Yves HICHER Professeur Directeur de thèse

Directeur de thèse : Monsieur Pierre-Yves HICHER

Laboratoire : Laboratoire de Génie Civil de Nantes Saint-Nazaire Co-encadrant : Madame Michèle VARJABEDIAN

A la mémoire de mes parents

REMERCIEMENTS

Je remercie chaleureusement Monsieur Juan MARTINEZ d’avoir accepté de présider le jury de thèse. Je remercie les rapporteurs, Messieurs Félix DARVE et Hervé DI BENEDETTO, pour avoir pris le temps de décortiquer ce mémoire et m’avoir ouvert de nouveaux horizons de recherche.

Remerciements particuliers pour Monsieur Jacques GARNIER pour avoir accepté de participer au jury et pour tous les bons moments, passés, présents et j’espère, futurs.

Ce travail a été réalisé dans le cadre d’une action de recherche pilotée par la Régie Autonome des Transports Parisiens et menée en collaboration avec le Laboratoire de Génie Civil de Nantes Saint-Nazaire et la société Intrafor.

Je désire tout d’abord remercier chaleureusement Madame Michèle VARJABEDIAN pour l’accueil qui m’a été réservé au sein de l’entité Ingénierie Externe, pour son dévouement au bon déroulement de cette thèse et pour ses conseils avisés tant sur les travaux de recherche que sur la vie professionnelle. Je n’oublierai également jamais son soutien moral dans les moments difficiles.

Mes sincères remerciements à Monsieur J. DAVID, Directeur de l’entité Infrastructures et Travaux d’Aménagements, et Monsieur Jean BOUCHAIN pour avoir supervisé et orienté mes travaux de recherche.

Je remercie vivement Monsieur Pierre-Yves HICHER, Directeur du Laboratoire de Génie Civil de Nantes Saint-Nazaire, pour avoir accepté de prendre en charge la responsabilité scientifique de ce travail ainsi que pour ses conseils, nombreux et avisés. Ces trois années passées au Laboratoire ont été une expérience humaine enrichissante. Mes amitiés à tous mes collègues du Laboratoire dont le soutien a été des plus précieux.

Ce travail n’aurait pas été possible sans l’aide de la société Intrafor. Aussi, mes plus sincères remerciements à Monsieur Christian BESSON, Directeur Général, et à Monsieur Roland STENNE, Directeur Scientifique. Tous les travaux d’injection ont eu lieu au Laboratoire de Recherche – Développement de la société Intrafor dont Madame Nathalie DERACHE assure la direction. Merci beaucoup Nathalie pour m’avoir fait connaître les coulis d’injection et fait partagé leurs secrets de fabrication.

Une page ne serait pas suffisante pour exprimer ma profonde gratitude à toutes les personnes que j’ai côtoyées au cours de ces trois années. Qu’elles sachent que je leur dois beaucoup et qu’elles considèrent ce document comme un témoignage de reconnaissance.

TABLE DES MATIERES

REMERCIEMENTS ... 3

NOTATIONS ... 7

INTRODUCTION... 9

CHAPITRE 1 : L’INJECTION DES SOLS... 12

1.1 – Généralités sur l’injection des sols ... 12

1.1.1 – Définition... 12 1.1.2 – Historique ... 12 1.1.3 – L’injection in situ... 13 1.2 – L’injection au laboratoire ... 14 1.2.1 – Critères d’injectabilité ... 14 1.2.2 – Le dispositif d’injection... 15

1.3 – Caractérisation des sols granulaires étudiés... 18

1.3.1 – Analyse granulométrique... 18

1.3.2 – Poids volumiques minimal et maximal... 19

1.3.3 – Densité in situ ... 19

1.4 – Les coulis d’injection ... 20

1.4.1 – Généralités sur les coulis ... 21

1.4.2 – Le coulis Intra-J ... 22

1.5 – Les essais d’injection... 24

1.5.1 – Le suivi en temps réel ... 25

1.5.2 – Détermination de la quantité de pores atteinte par le coulis ... 25

1.5.3 – Suivi des pressions d’injection ... 26

1.6 – Le contrôle a posteriori de l’injection ... 28

1.6.1 – Profil de densité au gammadensimètre ... 29

1.6.2 – Essais mécaniques par propagation d’ondes... 30

1.6.3 – Comparaison avec les mortiers de coulis... 34

1.7 – Conclusions ... 35

CHAPITRE 2 : ETUDE EXPERIMENTALE ET BIBLIOGRAPHIQUE DU COMPORTEMENT MECANIQUE DES SOLS INJECTES ... 37

2.1 – Introduction... 37

2.2 – Moyens expérimentaux... 37

2.2.1 – Le dispositif d’essai ... 37

2.2.2 – Le système de mesure des petites déformations ... 38

2.2.3 – Les « bender elements » ... 39

2.3 –Sols vierges de tout traitement : analyse bibliographique... 44

2.3.1 –Comportement mécanique dans le domaine des grandes déformations... 44

2.4 –Sols vierges de tout traitement : résultats expérimentaux... 51

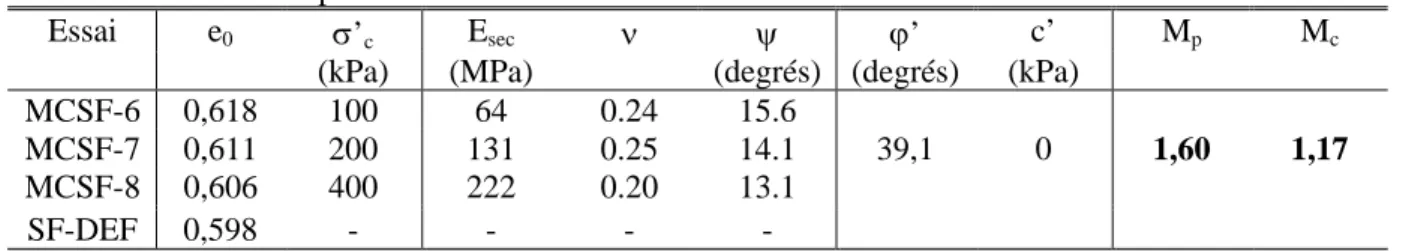

2.4.1 – Présentation générale des essais ... 51

2.4.2 – Sable de Fontainebleau NE34... 52

2.4.3 – Alluvions de type I ... 55

2.4.4 – Alluvions de Type II... 62

2.4.5 – Etude comparative du comportement des sols granulaires étudiés ... 62

2.4.6 – Essais complémentaires ... 65

2.4.7 – Conclusions ... 68

2.5 –Sols traités : analyse bibliographique... 69

2.5.1 – Résistance maximale des sols injectés... 69

2.5.2 – Résultats issus des essais sur les mélanges sable / ciment ... 74

2.5.3 - Comportement mécanique dans le domaine des petites et très petites déformations ... 77

2.6 –Sols injectés au ciment : résultats expérimentaux préliminaires ... 80

2.6.1 – Essais de compression simple... 80

2.6.2 – Module de cisaillement Gmax... 84

2.6.3 – Essais triaxiaux sur coulis pur ... 87

2.7 – Essais triaxiaux sur les sols injectés au coulis de ciment ultra-fin... 88

2.7.1 – Présentation générale des essais ... 88

2.7.2 – Résultats expérimentaux... 89

2.7.3 – Commentaires... 90

2.7.4 – Effet de la saturation, du débit, de la nature du sol et du rapport C/E ... 99

2.7.5 – Facteurs d’amélioration en termes de résistance ... 103

2.7.6 – Facteurs d’amélioration en termes de rigidité... 104

2.7.7 – Evolution du module de cisaillement... 105

2.7.8 – Synthèse... 107

2.8 – Conclusions ... 108

CHAPITRE 3 : MODELISATION MATHEMATIQUE ... 110

3.1 – Introduction... 110

3.2 – Formulation du modèle ... 110

3.2.1 – Hypothèses ... 110

3.2.2 – Partie élastique... 110

3.2.3 – Mécanisme déviatoire... 111

3.2.4 – Détermination des paramètres du modèle... 117

3.2.5 – Sensibilité du modèle par rapport à la perturbation de ses paramètres ... 121

3.3 – Validation du modèle sur des essais de laboratoire ... 125

3.3.1 – Validation du modèle pour des sols vierges de tout traitement ... 126

3.3.2 – Validation du modèle pour des sols injectés... 128

3.4 – Améliorations possibles du modèle... 134

3.5 - Conclusions... 135

CHAPITRE 4 : INTERPRETATION DES ESSAIS PRESSIOMETRIQUES ... 137

4.1 – Introduction... 137

4.2 - Interprétation conventionnelle des essais pressiométriques ... 137

4.2.1 – Exécution de l’essai ... 137

4.2.2 – Examen de la courbe pressiométrique ... 137

4.2.3 – Relations entre EM et pl... 139

4.3 – Résultats des campagnes d’essais pressiométriques ... 140

4.3.1 – Chantier du métro Météor - La Madeleine [Tailliez, 1998 ; Biarez et al., 1998]... 140

4.3.2 – Chantier du Port Autonome de Dunkerque [Tailliez, 1998 ; Biarez et al., 1998]... 140

4.3.4 – Facteurs d’amélioration ... 145

4.4 – Principe de l’analyse inverse ... 146

4.4.1 – Les problèmes inverses... 146

4.4.2 – Optimisation ... 147

4.4.3 – Modélisation physique de l’essai pressiométrique ... 147

4.5 – Approche semi-analytique... 152

4.5.1 – Introduction ... 152

4.5.2 – Présentation du modèle de comportement adopté ... 153

4.5.3 – Développements de la courbe pressiométrique... 155

4.5.4 – Validation du modèle... 165

4.5.5 - Etude de sensibilité de la courbe pressiométrique aux paramètres du modèle ... 170

4.5.6 – Conséquences de l’étude de sensibilité... 173

4.6 – Applications ... 174

4.6.1 – Algorithme de minimisation ... 174

4.6.2 – Procédure d’identification des paramètres... 174

4.6.3 – Applications numériques ... 182 4.7 – Critiques... 191 4.7.1 – Sur la modélisation ... 191 4.7.2 – Sur l’interprétation... 192 4.8 – Conclusions ... 193 CONCLUSION GENERALE ... 196 REFERENCES BIBLIOGRAPHIQUES ... 199 ANNEXE A : ... 210

NOTATIONS

Matériaux :

Cu : coefficient d’uniformité d’un sol

C/E : rapport massique des quantités de ciment et d’eau du coulis

e : indice des vides

emin : indice des vides minimal emax : indice des vides maximal Id : indice de densité relative [%]

k : perméabilité [m/s]

n : porosité

qc : débit d’injection [cm3/s]

ηp : viscosité plastique du coulis [mPa.s] ηMarsh : viscosité Marsh du coulis [s]

τp : seuil de cisaillement du coulis [Pa]

γ : poids volumique [kN/m3]

γd : poids volumique sec [kN/m3] γmin : poids volumique minimal [kN/m3] γmax : poids volumique maximal [kN/m3]

χp : coefficient de remplissage des pores par le coulis Comportement mécanique :

σij : composantes du tenseur des contraintes

sij : composantes du tenseur déviateur des contraintes εij : composantes du tenseur des déformations

eij : composantes du tenseur déviateur des déformations I1 : premier invariant du tenseur des contraintes [σij] J2, J3 : deuxième et troisième invariant du tenseur [sij]

p : contrainte moyenne [Pa]

q : déviateur des contraintes [Pa]

θ : angle de Lode

εp

v : déformation plastique volumique

εp

d : déformation plastique déviatorique f(p,q, θ) : surface de charge

g(p,q, θ) : potentiel de plasticité

H : module d’écrouissage

E : module d’Young [Pa]

Esec : module sécant [Pa]

G : module de cisaillement [Pa]

Gmax : module de cisaillement élastique dans le domaine des très petites déformations

λ, µ : coefficients de Lamé

c : cohésion de Mohr-Coulomb [kPa]

ϕ : angle de frottement interne [degrés]

ψ : angle de dilatance [degrés]

Mc : pente de la ligne d’état caractéristique dans le plan (p’, q) Mp : pente de la ligne de résistance maximale dans le plan (p’, q)

Cm : intersection de l’axe des cisaillements et de la ligne de résistance maximale dans le plan (p’, q)

Cp : résistance à la traction hydrostatique Rc : résistance en compression simple [MPa] Rt : résistance en traction [MPa]

rel : seuil d’écrouissage élastique

a : paramètre caractérisant la vitesse d’écrouissage plastique β(X) : coefficient d’amélioration d’une propriété mécanique X donnée Propagation des ondes :

fw : fréquence des ondes [Hz]

λw : longueur d’onde [m]

Vus : vitesse de propagation des ondes ultrasonores (m/s]

Vp, Vs : vitesse de propagation des ondes de compression et des ondes de cisaillement [m/s]

Eg, νg, Gg : Module d’Young, coefficient de Poisson et module de cisaillement déterminés au GrindoSonic

Essais pressiométriques :

a : rayon du forage pressiométrique [m]

EM1 : module pressiométrique Ménard [Pa]

EM2 : module pressiométrique Ménard sur un cycle de décharge – recharge [Pa] K0 : coefficient de pression des terres au repos

p : pression appliquée à la paroi du forage pressiométrique [Pa] p0 : pression des terres au repos [Pa]

pl : pression limite [Pa]

Ua : déplacement de la paroi du forage pressiométrique [m)

αe : paramètre du modèle élastique plastique avec radoucissement caractérisant la vitesse de radoucissement

β : paramètre du modèle élastique plastique avec radoucissement caractérisant la réduction des propriétés mécaniques de résistance maximale

χ : paramètre du modèle élastique plastique avec radoucissement caractérisant la réduction de la dilatance dans le domaine de plasticité parfaite

INTRODUCTION

L’injection par imprégnation est une technique de traitement des sols apparue au XIXème siècle. Elle consiste à faire pénétrer dans les interstices du sol, sous pression, un fluide appelé coulis dont le durcissement assure un renforcement mécanique ou une amélioration de l’étanchéité du terrain traité.

L’histoire de cette technique est marquée par des développements tant au niveau du matériel de chantier qu’au niveau des coulis utilisés. Ainsi, dans la plupart des pays, les coulis à base de silicate de soude ont été interdits, au début des années 80, pour des raisons de pollution des nappes phréatiques et de tenue dans le temps (le gel de silicate est sujet au phénomène de synérèse à l’origine de la libération, dans le sol, de produits agressifs pour les nappes phréatiques et d’une dégradation des propriétés mécaniques du sol injecté dans le temps). Des coulis de nouvelle génération, à base de ciment ultra-fin, de résines ou encore à base minérale, se sont progressivement substitués aux gels de silicate. Ils présentent l’avantage d’être pérennes et d’avoir des performances à l’injection similaires à celles des coulis antérieurs. Si leur comportement rhéologique est relativement bien connu, leur propagation dans le sol et le comportement mécanique du sol injecté font l’objet de recherches pour notamment mieux prendre en compte l’amélioration générée dans les calculs d’ouvrages.

Ainsi, une action de recherche sur le comportement mécanique des sols injectés fût initiée en 1995 par la Régie Autonome des Transports Parisiens dans le cadre d’une thèse de doctorat en collaboration avec l’Ecole Centrale de Paris et la société Solétanche-Bachy. Soutenu par S. Tailliez en 1998, ce travail de recherche a permis de dégager des conclusions importantes quant à la résistance au cisaillement des sols injectés. Toutefois, S. Tailliez laissait entrevoir des perspectives nombreuses sur l’interprétation des essais pressiométriques couramment utilisés pour contrôler la qualité de l’injection et sur la compréhension du comportement mécanique des sols injectés dans le domaine déformations précédant la rupture.

Ces thèmes de recherche présentent un intérêt économique pour les constructeurs d’ouvrages nécessitant un renforcement mécanique (tunnels, sols de fondation, …). En effet, dans la mesure où les développements de la technique et des moyens de contrôle de l’injection par imprégnation permettent de garantir la qualité et l’homogénéité du traitement, la prise en compte de l’amélioration des propriétés mécaniques d’un sol peut conduire à des économies substantielles sur les ouvrages de soutènement.

La Régie Autonome des Transports Parisiens a donc prolongé la première phase de l’action de recherche menée par S. Tailliez par une seconde phase portant plus précisément sur le comportement mécanique, à court terme, des sols injectés au coulis de ciment ultra-fin. Cette seconde phase s’est déroulée dans le cadre d’une thèse de doctorat dont ce document constitue une synthèse. Les partenaires de cette seconde phase ont été la société Intrafor, entreprise spécialiste des travaux spéciaux et des travaux de fondation, et le Laboratoire de Génie Civil de Nantes Saint-Nazaire.

Le travail de recherche a également bénéficié d’un terrain d’observation de première qualité puisque, durant cette période, a eu lieu le creusement du prolongement de la ligne Météor (14ème ligne du métro parisien), entre les stations Madeleine et Saint-Lazare. L’excavation de la voûte du tunnel, affleurant au niveau des couches d’alluvions anciennes, a nécessité un

renforcement préalable par injection de coulis de bentonite-ciment et de coulis de ciment ultra-fin.

Les objectifs de la seconde phase de l’action de recherche étaient, d’une part, de quantifier l’amélioration des propriétés mécaniques des sols par injection, en particulier l’évolution de la rigidité dans un domaine de déformations compatible avec les déformations rencontrées lors de l’excavation d’un tunnel, et, d’autre part, de proposer des coefficients d’amélioration pouvant être pris en compte dans les calculs d’ouvrages.

Le travail de recherche comporte donc :

- une partie expérimentale comprenant des essais de compression simple et de compression triaxiale sur les sols vierges de tout traitement puis sur ces mêmes sols injectés au coulis de ciment ultra-fin. Ce travail expérimental doit permettre de constituer à terme une base de données expérimentale sur le comportement mécanique des sols injectés ;

- la rédaction de procédures de réalisation et d’interprétation des essais pouvant être intégrées au Cahier des Clauses Techniques Particulières des chantiers R.A.T.P. ;

- l’élaboration d’un modèle de comportement et son implantation dans un code de calcul par éléments fins (CESAR-LCPC en l’occurrence) ;

- l’interprétation des essais pressiométriques réalisés in situ. Ce mémoire comporte quatre parties.

Dans la première partie, on présente le dispositif expérimental d’injection mis en place au Laboratoire Intrafor. On décrit également les moyens mis en œuvre pour contrôler l’homogénéité du traitement, avant, pendant et après l’injection.

La partie expérimentale constitue la deuxième partie de ce mémoire. On commence par décrire l’appareillage utilisé pour réaliser les essais triaxiaux, en particulier le système « bender elements » permettant de suivre l’évolution du module de cisaillement dans le domaine des très petites déformations. Puis on reporte l’ensemble des essais triaxiaux réalisés sur trois sols :

- le sable de Fontainebleau NE34 qui servira de référence ;

- deux types d’alluvions anciennes prélevées sur le chantier Météor

avant et après injection. On en déduit les coefficients d’amélioration de leurs propriétés mécaniques par injection.

La troisième partie est consacrée au modèle de comportement construit dans le cadre de la théorie de l’élasto-plasticité. Pour son élaboration, le modèle devait concilier utilisation pratique en bureau d’études et représentativité des principaux mécanismes de déformation. Basé sur le modèle de Mohr-Coulomb, il permet de décrire la non-linéarité du comportement des sols entre le domaine élastique et le domaine plastique parfait.

Dans la quatrième partie, on développe une méthode d’interprétation des essais pressiométriques par analyse inverse. Le modèle élastique linéaire plastique parfait est utilisé dans un premier temps. Dans un second temps, on montre l’effet de la prise en compte d’un radoucissement post-pic sur la courbe pressiométrique. Une expression semi-analytique de la courbe pressiométrique avec un modèle élastique linéaire plastique radoucissant est ainsi présentée.

CHAPITRE I :

L’ INJECTION DES SOLS

On présente dans ce chapitre la technique de l’injection in situ et en laboratoire. On caractérise les matériaux granulaires et les coulis de ciment ultra-fin utilisés au cours de l’action de recherche. On décrit la procédure retenue pour la fabrication des éprouvettes de sol injecté en laboratoire et les développements qui permettent d’évaluer, avant, pendant et après l’injection, la reproductibilité de la méthode et l’homogénéité des colonnes de sol injecté.

CHAPITRE 1 : L’INJECTION DES SOLS

1.1 – Généralités sur l’injection des sols

1.1.1 – Définition

L’injection des sols est une technique de traitement des terrains dont les propriétés mécaniques initiales, médiocres, permettent difficilement la construction d’ouvrages du génie civil. Elle consiste à introduire, sous pression, un coulis plus ou moins fluide qui circule dans les interstices du sol, jusqu’à sa prise. Le résultat en est une amélioration de l’étanchéité des terrains par diminution de la perméabilité (barrages, barrière étanche contre la migration des polluants, …) et de la résistance mécanique du sol (ouvrages souterrains, fondations, …). On distingue généralement trois types d’injection :

- l’injection par fracturation : elle consiste à remplir des vides et des fissures naturelles ou créées par la pression d’injection. Elle s’accompagne donc d’une modification de la structure du terrain.

- l’injection par imprégnation : le traitement s’effectue sans altération de la structure du sol par circulation du coulis dans les espaces interstitiels.

- l’injection de compactage : le coulis remplit une cavité artificielle qui se développe et entraîne un compactage du terrain. On ne peut pas parler de sol injecté dans ce cas.

On ne traitera que de l’injection par imprégnation dans des sols granulaires variés, depuis des sables fins jusqu’aux matériaux alluvionnaires. On évoque, dans ce document, différents types de coulis mais la partie expérimentale n’est réalisée qu’avec des coulis à base de ciment ultra-fin.

Pour que le lecteur puisse se faire une idée plus précise de l’injection et se rendre compte des différences qui existent entre l’injection in situ et l’injection en laboratoire, on développe ci-dessous un rapide historique de la technique puis on présente les dispositifs d’injection et les matériaux utilisés sur les chantiers et en laboratoire.

1.1.2 – Historique

Depuis sa première utilisation par l’ingénieur C. Bérigny en 1802, la technique de l’injection a suivi les progrès réalisés dans le domaine des matériaux et des matériels du génie civil. Ce fût d’abord l’utilisation des liants hydrauliques, plus particulièrement le ciment Portland (1821), qui remplacèrent avantageusement les suspensions d’eau et de pouzzolanes. Leur emploi est alors principalement consacré au colmatage des fissures dans les roches et à l’amélioration des propriétés des sols grossiers.

Au début du vingtième siècle, l’injection profite du développement de matériels plus performants (pompes en acier et à haute pression permettant un contrôle indépendant de la pression et du débit, malaxeurs, ...). Les principaux aspects de l’injection sont déjà connus : contrôle de la pression d’injection, filtration de l’eau en excès, phase de remplissage et phase de refus, rôle de la finesse du ciment, essais d’eau, … [Kutzner, 1996].

L’injection de terrains de plus en plus fins, en particulier les sables, conduit au développement de nouveaux coulis d’injection. Les coulis chimiques en solution sont mis au point par Joosten en 1926. Des améliorations sur la composition et la fabrication de ces coulis sont apportées jusqu’à ce que leurs inconvénients soient mis en évidence. Le phénomène de synérèse est ainsi responsable de la pollution des nappes phréatiques et du manque de pérennité des terrains traités.

Dans les années 80, des coulis dits de nouvelle génération, à base de ciment fine mouture et de résines, se substituent aux coulis chimiques désormais interdits dans la plupart des pays. Les développements les plus récents portent sur la qualité de l’injection, avec l’enregistrement des paramètres de forage et d’injection, l’emploi de malaxeur à haute énergie et l’apparition de l’informatique sur les chantiers [Gouvenot, 1990].

Des études systématiques sont également entreprises sur l’injection proprement dite et sur le comportement mécanique des sols injectés. Des progrès importants sont réalisés et l’injection commence à être intégrée à la conception des ouvrages.

1.1.3 – L’injection in situ

L’injection in situ comprend une succession d’opérations préalables dont :

- une phase de reconnaissance du massif à traiter à l’issue de laquelle sont déterminés les volumes de coulis à injecter et le phasage des travaux ;

- la réalisation d’un ensemble de forages distants de 1 à 3 mètres (maillage) en fonction de la nature du terrain, du traitement souhaité, de l’efficacité recherchée et du rayon d’action du coulis ;

- la mise en place des tubes à manchettes par le biais desquels s’effectue l’imprégnation. Le procédé du tube à manchettes, inventé en 1930, présente l’avantage de rendre indépendantes les opérations de forage et d’injection et d’autoriser les reprises d’injection. Ceci est appréciable dans la mesure où la porosité et l’hétérogénéité des terrains nécessitent souvent l’utilisation successive de deux, voire trois, coulis différents. Ainsi, sur le chantier de prolongement de la 14ème ligne du métro parisien (projet METEOR) entre Madeleine et Saint-Lazare [Voir annexe A], les alluvions anciennes sont d’abord traitées par un coulis de bentonite – ciment (avec un volume égal à 7 % du volume de sol à traiter) puis un coulis de ciment ultra-fin (avec un volume égal à 30 % du volume de sol à traiter). Le débit d’injection varie entre 0,2 et 1,2 m3/h (0,42 m3/h sur Météor avec une pression maximale d’injection fixée à 0,8 MPa).

Les tubes à manchettes, en PVC, sont introduits dans les forages et scellés au terrain par un coulis de gaine qui empêche, par la suite, les remontées de coulis le long des tubes. Ces tubes sont régulièrement (tous les 30 cm environ) percés de trous protégés par des membranes en caoutchouc, les manchettes (Fig. 1-1). Deux obturateurs doubles sont placés de part et d’autre de la manchette et définissent ainsi la zone à injecter.

Le coulis, fabriqué dans une centrale en surface, est pompé et arrive au niveau de la manchette. Sous pression, il la soulève et claque le coulis de gaine. Cette fracturation artificielle se propage sur un faible rayon dans le sol et amorce l’imprégnation du terrain par le coulis fluide.

Figure 1-1. Schéma de cipe près [C 992]).

Le l 1996

.2 – L’injection au laboratoire

1.2.1 – Critères d’injectabilité

La finalité première des essais d’injection en laboratoire a été d sols, c’est à dire de savoir si ou u non

énérer de pression trop importante ou de claquage. Des critères d’injectabilité ont alors été rop

- s c

interstices [Arenzana et al., 1989 ; Azzar, 1997].

ensions caractéristiques des constituants du coulis et du

prin du tube à manchettes (d’a ambefort, 1

ecteur pourra trouver des descriptions plus détaillées dans [Cambefort, 1967] ou [Kutzner, ].

1

’évaluer l’injectabilité des i o un sol pouvait être imprégné par un coulis sans g

p osés. La plupart de ces critères est basée :

oit sur la forme d’un coefficient de perméabilité critique fonction d’une dimension aractéristique du sol :

2 10 1

crit c D

k = × avec c1 une constante (Eq. 1-1)

Le diamètre D10 est souvent retenu car ce sont les fines qui contrôlent le processus de filtration, c’est-à-dire le processus d’échange de particules entre la suspension et le milieu poreux. Ce processus s’effectue d’abord par dépôt des grains de ciment sur les sites de rétention des particules du sol puis par formation de voûtes ou ponts bloquant l’entrée des

soit sur la comparaison des dim - sol : 2 sol min, coulis max, c D D ≤ avec 20 ≤ c2 ≤ 30 (Eq. 1-2)

ue la particule la plus grande du coulis doit être de taille inférieure au plus petit espace interstitiel du milieu granulaire.

.2.2 – Le dispositif d’injection

Les essais d’injection rofit pour étudier la

lis et pou ntillons de sol injecté. D x dispositifs

d’injection ont été décrits dans la littérature [Zebovitz et al., 1989 ; Di Prisco et al., 1992 ;

Be 94 ., 1

Ismail et al., 2000 e

e

sitifs sont ment d’une po ie le

oulis dans une colonne cylindrique, généralement transparente et remplie du matériau à

ment de la colonne

Objet de l’injection Références

Cette relation traduit le fait q

Une revue exhaustive de ces critères d’injectabilité a été faite par [Benhamou, 1994]. Toutefois, ces critères sont à employer avec précaution puisqu’ils sont pour la plupart antérieurs à l’apparition des ciments ultra-fins, trop simplistes pour rendre compte de la complexité de la structure des terrains et déduits de la granulométrie du ciment sec. Or, malgré l’introduction d’agent défloculant dans la formulation des coulis, l’agglomération des particules fines dans l’eau accroît le diamètre maximal des constituants du coulis.

1

en laboratoire peuvent également être mis à p

migration des cou r préparer des écha e nombreu

nhamou, 19 ; Schwarz et al., 1994 ; Bennabi et al 995 ; Azzar, 1997 ; Tailliez, 1998 ; me Française NF P 19 – ; Dano et al., 2001] ou dans les norm

D 4320 – 93].

s [Nor 891 ;

Norme Américain T

c

ous ces dispo composés principale mpe d’injection qui envo

injecter. Ils peuvent être classés en trois catégories en fonction de l’élancement (rapport de la hauteur de la colonne Hcol sur le diamètre de la colonne Dcol) de la colonne et de l’objet de l’injection (Tableau 1-1). Une gamme assez large de diamètre de colonne, depuis 22 mm jusqu’à 102 mm, a été utilisée. Mais il est reconnu que la paroi lisse du tube et les effets de paroi influencent la progression du coulis par l’existence de chemins préférentiels [Azzar, 1997], sur une distance égale à environ un diamètre des particules de sol [Perret et al., 2000]. Aussi, on penchera plutôt pour un diamètre de colonne assez grand.

Tableau 1-1. Classification des dispositifs d’injection. Elance

Hcol/Dcol ≈ 2 Préparation d’une unique éprouvette de Documents normatifs ; Bennabi et al.,

ail et al., 2000

sol injecté 1995 ; Ism

6 ≤ Hcol/Dcol ≤ 10 Etude de la filtration et/ou préparation

de plusieurs éprouvettes de sol injecté

Benhamou, 1994 ; Schwarz et al., 1994 ; Tailliez, 1998 ; Dano et al., 2001 Hcol/Dcol > 10 Etude de la filtration Bouchelaghem et al., 2000

dispositif d’injection u

L tilisé au cours de cette action d

de Recherche et Développement de la société Intraf

e e recherche, installé au Laboratoire

or, comprend une colonne en Plexiglas de hauteur (H = 900 mm) et de 100 mm de diamètre

té ). De part et

’autre de la colonne, on dispose de deux filtres, de 50 mm d’épaisseur, composés de gravier

transparent et rigide, de 900 mm col

in rieur (Dcol = 100 mm). Le schéma de principe est présenté sur la figure (1-2 d

4/8, séparés du sol par une toile de tamis de maille appropriée, pour assurer un écoulement laminaire du coulis. L’absence de ces deux filtres conduit à une forte hétérogénéité de la résistance en compression simple des éprouvettes de sol injecté découpées dans les colonnes. Enfin, l’étanchéité est réalisée au moyen de joints en caoutchouc enduits de silicone.

Figure 1-2. Schéma de principe du dispositif d’injection.

La procédure d’injection comporte

la préparation du matériel et de la colonne ;

cinq étapes successives :

mplissage par couches. La méthode choisie doit permettre d’atteindre les objectifs suivants :

anuellement par des coups de marteau portés sur l’enveloppe en Plexiglas. La répartition -

- le remplissage de la colonne par une procédure permettant d’obtenir une compacité du sol préalablement fixée ;

- la fabrication et les essais de contrôle du coulis ; - l’injection proprement dite ;

- le stockage des colonnes et les essais de contrôle du coulis en fin d’injection.

Deux méthodes peuvent être utilisées pour remplir la colonne : par pluviation ou par re

reproductibilité du remplissage, homogénéité du sol, obtention de différentes densités. La première méthode [Levacher et al., 1994 ; Ismail et al., 2000 ; Ribay-Delfosse, 2001] ne semble pas appropriée pour des colonnes de grande hauteur à cause du gradient de densité créé par la chute des grains entre le bas et le haut de la colonne, même si la reproductibilité est excellente. On adopte donc la seconde solution [Benhamou, 1994 ; Tailliez, 1998] qui consiste à déverser le matériau granulaire dans la colonne par l’intermédiaire d’un tube plongeur, surmonté d’un entonnoir, de 1 mètre de hauteur et de 36 mm de diamètre que l’on remonte verticalement et lentement : la hauteur de chute des grains est alors nulle. La couche de sol déposée a une épaisseur d’environ dix centimètres. Elle est ensuite compactée m

des coups sur la hauteur de la colonne, leur nombre et leur intensité conditionnent l’indice de densité relative final Id du sol. Cet indice est défini de la manière suivante :

100 100

e e

Id = max − × = γmax γ−γmin × (Eq. 1-3)

e

emax − min γ γmax −γmin

rminés conventionnellement suivant la norme F P 94 - 059, sont respectivement le poids volumique, le poids volumique minimal et le où e, emin, emax sont respectivement l’indice des vides, l’indice des vides minimal et l’indice des vides maximal du sol et γ, γmin et γmax, déte

N

poids volumique maximal du sol.

Ainsi, trente coups de marteaux de forte intensité appliqués à chaque couche conduisent à un indice de densité relative Id proche de 95 %. Cette observation est confirmée par [Benhamou,

dans la colonne. Dans ces eux cas, la reproductibilité est excellente. Pour obtenir des indices de densité relative

èse le sol humide contenu à intérieur de chacun de ces tronçons, puis le sol sec après séchage à l’étuve. L’homogénéité

est estimée en calculant l’écart relatif des po volu aleur maximale – Valeur

minimale) / Valeur moyenne. Cet écart varie en 0,6 e es valeurs les plus faibles (0,6 à 5,1 %) étant enregistrées pour les indices de densité relative élevés, les valeurs les plus sol déposé

ite préparé suivant une procédure propre à haque coulis. On contrôle sa densité au moyen d’une balance Baroïd et sa viscosité par un cône de Marsh : on mesure le temps nécessaire à un certain volume de coulis pour s’écouler

au travers de l’orifice du c spension est constamment

aintenue en agitation pour éviter la ségrégation des constituants du coulis. La durée pratique ’utilisation des coulis est en général de l’ordre de vingt minutes.

e coulis est ensuite pompé par une pompe à piston, circule dans un flexible de cinq mètres le point d’injection) coulis introduit dans la colonne, de la position du front d’injection qui délimite le sol sec du col

1994]. Quand aucun coup de marteau n’est appliqué sur la colonne, l’indice de densité relative du sol avoisine 40 % mais un gradient de densité existe

d

intermédiaires entre 40 et 100 %, on fait varier le nombre et la répartition des coups de marteaux mais la reproductibilité est de moindre qualité et dépend fortement de l’opérateur. On évalue l’homogénéité par l’intermédiaire de deux colonnes témoins injectées par de l’eau sous un débit constant qc de 6 cm3/s (soit 21,6 l/h). Après avoir laisser égoutter le trop plein d’eau, on découpe la colonne en neuf tronçons de 10 cm. On p

l’

ids miques (V

tre t 13,2 %, l

fortes (2,6 à 13,2 %) pour les indices de densité relative faibles, quel que soit le ans la colonne.

d

Une fois la colonne complètement remplie avec le matériau granulaire, on met en place la partie supérieure de la colonne comportant le gravier et l’ajutage de sortie du coulis. Le serrage des deux tiges filetées placées des deux côtés de la colonne permet de mettre en

ompression les joints en caoutchouc et d’assurer l'étanchéité lors de l'injection. c

Le sol peut éventuellement être saturé par un écoulement ascendant d’eau, pour tenir compte de la teneur en eau des terrains en place qui a une incidence sur la pression d’injection. Ce n’est pas le cas pour cette action de recherche.

n volume de quatre litres de coulis est ensu U

c

ône, d’un diamètre de 4,76 mm. La su m

d C

de longueur (pour simuler les conduites entre la centrale de fabrication et

et pénètre dans la colonne de bas en haut, à débit imposé. On note l’évolution de la masse de sol imprégné, de la pression d’injection à la sortie de la pompe. Le volume injecté dans la

onne est au moins égal à 1,2 fois le volume des vides du sol :

⎥ ⎦ ⎢ ⎣ − γ = col s sol col vide V 1 V V (Eq. 1-4) vec V ⎤ ⎡ W

ne et Wsol le poids de sol introduit dans la colonne.

coulis qui sort de la colonne pour déterminer sa densité et simple à 28 jours. On fait de même avec le coulis qui n’a col le volume de la colon

a

En fin d’injection, on prélève le éaliser des essais de compression r

pas été injecté. Finalement, les colonnes sont stockées verticalement, dans l’eau, pendant au moins 28 jours, puis en chambre humide à température et degré d’humidité contrôlés.

not formation d’un cake de coulis dans la partie inférieure des colonnes constituées

d’e é de coulis pur (Fig. 1-3). Le sol, de part et d’autre de ce cake de

D’une manière générale, les essais d’injection par imprégnation se sont bien déroulés. On era juste la

de matériau déposé avec un indice de densité relative de 40%. Ce cake, d’une épaisseur nviron 1 cm, est form

coulis, subit alors une densification.

Figure 1-3. Formation d’un cake de coulis.

.3 – Caractérisation des sols granulaires étudiés 1

Deux sols granulaires sont étudiés au cours de cette action de recherche :

- un sable de référence : il s’agit du sable de Fontainebleau normalisé NE 34, fin et siliceux ;

des alluvions anciennes de la région parisienne prélevées sur le chantier d’extension de la 14ème ligne du métro parisien, devant la gare Saint-Lazare. Ce sont des matériaux sablo-graveleux, silico-calcaires, de perméabilité comprise entre 10-5 et 10 m/s [Filliat, 1981]. Après séchage, on a soumis ces différents sols granulaires à des essais de caractérisation comprenant la détermination de la courbe granulométique et de leurs poids volumiques minimal γmin et maximal γmax.

1.3.1 – Analyse granulométrique

L’analyse granulométrique est dans un premier temps réalisée sur le sol tel qu’il a été prélevé (Fig. 1-4a). On distingue nettement deux types d’alluvions :

- l de type I c AA2

et A

les alluvions plus grossières qu’on désignera par type II constituées des prélèvements

eur à un centimètre. On retrouvera de tels granulats dans les blocs de sol injecté prélevé ur le site de Saint-Lazare. Cependant, pour les essais de laboratoire réalisés dans une cellule échantillons de 100 mm, on écrête la granulométrie des alluvions à 10 iamètre des échantillons. On respecte ainsi le concept de volume lémentaire représentatif. La granulométrie écrêtée est représentée sur la figure (1-4b).

-

-3

es alluvions qu’on appellera alluvions onstituées des prélèvements AA1, A6 ;

-

AA3, AA4 et AA5.

- le prélèvement AA7, très différent des autres, n’est pas conservé.

Le matériau naturel comprend une fraction non négligeable de particules de diamètre supéri

s

triaxiale acceptant des mm, soit 1/10ème du d é

1.3.2 – Poids volumiques minimal et maximal

al et maximal sont reportés dans le tableau (1-).

La détermination expérimentale du poids volumique minimal γmin et du poids volumique maximal γmax des différents matériaux a été réalisée à l’Ecole Centrale de Paris, grâce au dispositif présenté par [Kim, 1995] et recommandé par la norme NF P 94-059. Les essais entrepris confirment la classification proposée à l’issue de l’analyse granulométrique.

Les données de l’analyse granulométrique (coefficient d’uniformité Cu, coefficient de courbure Cs, …) et des poids volumiques minim

2 0 20 40 60 80 100 0 20 100 0.01 0.1 10 Tami s at (% ) Ouverture du tamis (mm) SF NE 34 AA7 AA5 AA4 1 AA3 AA2 AA6 AA1 40 60 Tamisat (%) 80 0.01 10 e du tamis ) SF NE 34 AA6 AA2 AA4 AA1 0.1 1 Ouvertur (mm AA3 AA5 Figure 1-4a. 1-4

Granulométrie non écrêtée. Figure 1- anulomé crêté . Analyse gr métrique des diés au cou ction d erche

La m des particu st déduite des ques donnés p iarez et iant

le co ’unifo es Ai ules

ont un presqu le x, su Fig.

1

1.3.3 – Densité in situ

On a procédé à deux séries de mesures de la densité en place des alluvions, sur le chantier d’extension de la 14ème ligne du métro parisien, dans l’emprise Cour de Rom gare

aint-Lazare, aux cotes –27,0 m et –27,5 m NGF.

Le gammadensimètre humidimètre utilisé, conformément à la norme NF P 94–061–1, fournit les valeurs de la densité humide et de la teneur en eau des couches de sol auscultées. Les prélèvements effectués montrent que les zones analysées sont constituées d’alluvions anciennes de type I. Le poids volumique humide moyen et la teneur en eau moyenne sont respectivement de 17,85 kN/m3 et 7,8 % pour la cote –27 m NGF et de 18,15 kN/m3 et 9,3 % pour la cote –27,5 m NGF. Les poids volumiques secs correspondants sont respectivement de 16,56 kN/m3 et 16,61 kN/m3. On retient donc :

γd = 16,59 kN/m3 soit Id = 61 % d’après l’équation (1-3).

4b. Gr tri e rech

e é e. .

Figure anulo sols étu rs de l’a

orphologie

ef d

les e aba ar [B al., 1994] rel

ficient e forme

rmité et les indic e identique pour

des vides minim s trois matériau

al et maximal. sub-arrondie à

nsi, les partic b-anguleuse ( -5).

e, devant la S

Les alluvions in situ sont donc dans un état de compacité moyennement dense.

Tableau 1-2. Propriétés des matériaux étudiés. Matériau Sable de Fontainebleau NE34 Alluvions de type I Alluvions de type II Ciment Spinor A12 D10 (µm) 160 240 340 (µm) D15 (µm) 170 260 410 D15 1 D30 (µm) 200 320 600 D30 2 D50 (µm) 220 410 1300 D50 3,5 D60 (µm) 230 500 2000 D60 4,5 D90 (µm) 300 3000 7000 D90 8 Cu = D60 / D10 1,4 2,1 5,9 Dmax 12

Sable Fin Moyen Moyen

Granulométrie Uniforme - Bien graduée

Cs =(D30)² /

(D10xD60)

1,1 0,9 0,5 Composition

Nature CaO (45.5%)

SiO2 (30%) Siliceux à 99,8 % Silico-calcaire Silico-calcaire

Surface spécifique 155 cm²/g 8400 cm2/g

Forme des grains Sub-anguleuse Sub-arrondie Sub-anguleuse Densité apparente γmin (kN/m ) 3 14,0 14,9 16,4 0,7 γmax (kN/m 3 ) 16,5 17,9 19,4 Poids volumique solide γs (kN/m 3 ) 26,0 - - 28,74 kN/m3

.4 – Les coulis d’injection

Figure 1-5. Morphologie des particules des alluvions anciennes.

.4.1 – Généralités sur les coulis

n distingue ainsi :

les solutions ou coulis liquides (par exemple, les gels de silicate) aujourd’hui interdits -

-

Ces nt cumuler les propriétés suivantes [Miltiadou, 1991] :

-

1

L’histoire de l’injection est marquée par l’apparition successive de coulis de plus en plus performants sur le plan de l’injectabilité et de l’amélioration des terrains. Le choix d’un coulis dans la gamme des produits existants est alors guidé par l’objectif recherché pour le traitement (étanchéité, consolidation), par la nature, la granulométrie ou la perméabilité du sol (Fig. 1-6).

O

- les coulis de bentonite – ciment dont les proportions respectives dépendent de l’objectif du traitement puisque la bentonite assure de bonnes conditions d’étanchéité et le ciment de bonnes propriétés mécaniques ;

-

pour des raisons de protection de l’environnement et de pérennité dans le temps ; les suspensions colloïdales à base de ciment que l’on traite plus largement ci-dessous ; les coulis spéciaux (coulis minéraux, résine, produits hydrocarbonés) dont l’utilisation reste exceptionnelle à cause de leur coût élevé [Bennabi et al., 1995].

produits, pour être efficaces, doive

- ils pénètrent facilement le sol à traiter et restent stables pendant l’injection (c’est à dire qu’ils conservent leur homogénéité pendant l’injection) ;

ils confèrent au sol des caractéristiques mécaniques et hydrauliques suffisantes pour son exploitation ;

- ils sont pérennes, c’est à dire que leurs caractéristiques sont durables à long terme.

tion (Documentation Ciment d’Origny).

aramètres influent sur leur injectab

Figure 1-6. Limites de pénétrabilité des coulis d’injec

Dans le cas des coulis à base de ciment, deux p ilité

[Miltiadou, 1991] : la granularité du ciment et la rhéologie de la suspension. Des particules de

dimension trop impo e pénétrabilité et de

égrégation des particules à l’origine d’effets de voûte à l’entrée des interstices : l’injection se ouve alors bloquée. Quant à la rhéologie, les coulis à base de ciment sont considérés, en

rtante ou la floculation induisent des problèmes d s

nhamou, 1994]. a formulation d’un coulis consiste alors à diminuer ces deux caractéristiques rhéologiques en

force entre l’eau libre qui garantit la fluidité du coulis et l’eau dsorbée, piégée sur les particules. Ceci peut se faire en modifiant :

tion du ciment mais également le ressuage et la décantation

aduit par une a e extrême n’est pas nécessairement favorable à l’injection.

première approximation, comme des fluides de Bingham : ils présentent donc un seuil de résistance à l’écoulement τp et une viscosité ηp [Zebovitz et al., 1989 ; Be

L

changeant le rapport de a

- le rapport C/E (rapport massique du ciment sur l’eau). Le ciment a tendance à accroître les caractéristiques rhéologiques tout en améliorant la stabilité de la suspension. L’eau favorise sa fluidité et l’hydrata

(Fig. 1-7). [Benhamou, 1994] montre expérimentalement que pour un rapport C/E inférieur à une valeur limite, l’augmentation de la quantité d’eau n’a que peu d’influence sur la rhéologie de la suspension ;

- la finesse de la mouture : l’augmentation de la surface spécifique se tr

demande accrue en eau adsorbée sur les particules et, par conséquent une diminution de l quantité d’eau libre et de la fluidité [Benhamou, 1994]. Toutefois, une finess

- l’adjuvantation qui favorise la dispersion des particules les unes par rapport aux autres sans altérer le comportement mécanique du sol injecté. Les adjuvants utilisés actuellement sont des fluidifiants ou superplastifiants.

- la nature du ciment [Schwarz et al., 1994] : les ciments de laitier diminuent les temps d’injection et résistent mieux aux eaux agressives que les ciments Portland [Benhamou, 1994].

- la mise en œuvre, plus particulièrement le malaxage [Miltiadou, 1991 ; Schwarz et al., 1994].

H

L

l

h

Dép Ea re Ressuage = ( L / H Décantation = ( l / h) x 100Le dépôt qui se forme en fo ouvette, surmonté d’une interface et de l’eau de ressuage limpide, peut être homogène lorsque le coulis est stable ou hétérogène lorsque le coulis subit une ségrégation, en général d’autant plus faible que la teneur en matière solide est importante et que le ciment est fin.

Figure 1-7. Définition du ressuage et de la décantation.

En résumé, l’injectabilité résulte de la combinaison de paramètres liés au sol, au coulis mais aussi au procédé d’injection lui-même (malaxage, pression d’injection).

1.4.2 – Le coulis Intra-J ôt u de

ssuage ) x 100

Le coulis utilisé au cours de cette recherche est commercialisé par la société Intrafor sous

l’appellation I nt stable, qui

ermet d’injecter des sols de perméabilité supérieure à 10-4 m/s pour des rapports C/E férieurs à 0,33. Il se compose :

- de ciment Spinor A12 produit par les Cim ométrie est reportée

n 2

d’eau de gâchage : dans sa formulation de base, le rapport C/E vaut 0,172 ;

égales par ailleurs. Leurs propriétés rhéologiques à l’issue du rocessus de fabrication, mesurées au viscosimètre coaxial Fann, sont consignées dans le

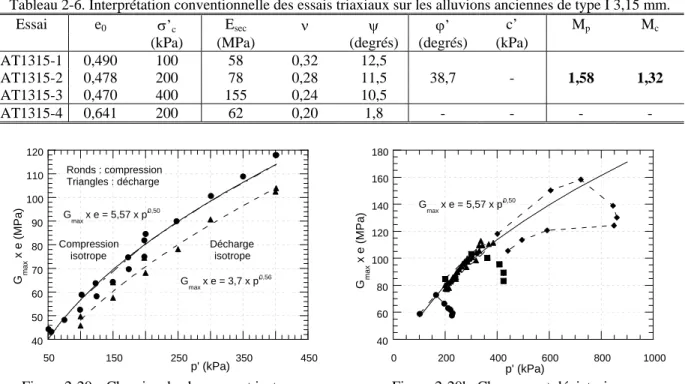

bleau (1-3). Les figures (1-8a,b) représentent l’évolution des propr logiques en fonction du temps. On montre que la durée pratique d’utilisation ne doit pas excéder 40 minutes (Fig. 1-9).

Tableau 1-3. Propriétés des coulis d’injection.

Rapport C/E Densité ρc Viscosité ηp Seuil τp Viscosité Marsh ηMarsh ntra-J. Il s’agit d’un coulis à base de ciment ultra-fin, relativeme

p in

ents D’Origny. Sa granul

dans le tableau (1-2) : la taille maximale des grains de ciment est de 12 µm. Il s’agit d’u ciment laitier contenant 45,5 % de chaux CaO et 30 % de silice SiO ;

-

- d’une charge inerte liquide dont le rôle est d’accroître la stabilité et la fluidité du coulis ; - d’un adjuvant dosé à 4,1 % du poids de ciment et à base de mélamine sulfonée.

Le mélange de ces quatre constituants se fait dans un malaxeur Rayneri muni d’un agitateur à pâles défloculeuses. La vitesse de rotation de la pâle est d’environ 1000 tr/min. Ce coulis a ensuite été décliné sous quatre autres formulations correspondant à des rapports C/E

roissants, toutes choses c

p

ta iétés rhéo

Unités g/cm3 cPo (mPa.s) Pa s

0 1,00 27 0,172 1,17 2,5 1 29 0,235 1,19 2,5 1 29,2 0,299 1,23 3,0 1 29,5 0,366 1,25 - - 29,7 0,437 1,27 3,5 1 29,8 0 1 2 3 Viscosité η p C/E = 0,172 C/E = 0,299 4 6 80 100 (cPo) 0 1 5 C/E = 0,437 2 3 4 5 Seuil de résistance C/E = 0,437 C/E = 0,299 6 7 8 0 20 40 60 80 100 τ p (Pa) Temps (mn) C/E = 0,172 0 20 40 60 Temps (mn)

Figure 1-8a. Viscosité. Figure 1-8b. Seuil de résistance. Figure 1-8. Evolution des propriétés rhéologiques en fonction du temps.

28 29 30 0 50 100 150 200 250 300 350 Temps (mn) Vitesse d'agitation : 120 trs/mn Ajutage : 4,76 mm 31 Temps d'écoulement (s) C/E = 0,17 32 33 C/E = 0,402 34 2 C/E = 0,288 su mélange de able de Fontainebleau et de coulis est atteinte assez rapidement (Figs. 1-10a,b), pratiquement

à 28 jours. Les écarts observés sur la un rapport C/E de 0,437,

proviennent de problèmes de rectification des éprouvettes qui engendrent une dispersion

Figure 1-9. Détermination de la durée pratique d’utilisation par me res au viscosimètre Marsh.

Enfin, la résistance maximale à la compression simple mesurée sur des éprouvettes (40 mm de diamètre, 90 mm de hauteur) de coulis pur et de mortier de coulis obtenu par

s

figure (1-10a), pour expérimentale importante. 0 0.5 1 0 20 40 60 80 100 120 Temps (jours) C/E = 0,172 1.5 2 2.5 3.5 4 R c (M P a ) C/E = 0,299 C/E = 0,437 Coulis pur 3 0 1 0 20 40 60 80 100 120 Temps (jours) C/E = 0,172

Figure 1-10a. Coulis pur.

2 6 R a ) Mortier de coulis C/E = 0,299 C/E = 0,437

Figure 1-10b. Mortier de coulis.

’avoir une première estimation de l’homogénéité du matériau granulaire dans la colonne. Il st également possible de mettre en évidence quelques phénomènes intéressants.

7 5 3 4 c (M P

Figure 1-10. Evolution de la résistance à la compression simple du coulis pur et du mortier de coulis en fonction du temps.

1.5 – Les essais d’injection

On ne s’intéresse pas dans cette action de recherche au processus de filtration du coulis au ravers du matériau mis en place dans la colonne. Toutefois, le suivi de l’injection permet t

d e

1.5.1 – Le suivi en temps réel

On suit pendant toute la durée de l’injection l’évolution de la masse de coulis introduit dans la colonne, l’évolution de la pression d’injection à la sortie de la pompe et la position Hc du front d’injection. Si le matériau granulaire a une porosité homogène sur toute la hauteur de la colonne, alors ces trois paramètres (masse de coulis, pression d’injection, position du front d’injection) doivent évoluer linéairement en fonction du temps pour une injection à débit constant. Une évolution non linéaire de l’un de ces paramètres est alors le signe, soit d’une fuite de coulis, soit d’un arrêt dans la progression du coulis.

La masse de coulis introduite dans la colonne est lue sur la balance sur laquelle repose le

réser e-t-elle touj as d

problème au niveau de la pompe d’injection.

1.5.2 – Déterminati

’évolution du front d’injection (sa position est définie par Hc) ne dépend pas du rapport C/E ’injection qc (Fig. 1-11b) et du matériau (Fig. 1-11c). ette évolution est parfaitement linéaire (coefficient de régression linéaire supérieur à 0,99), oi en puissance dont

Elle glo 199

voir de coulis (Fig. 1-2). Aussi évolu ours de manière linéaire, sauf en c e

on de la quantité de pores atteinte par le coulis

L

du coulis (Fig. 1-11a) mais du débit d C

ce qui témoigne de l’homogénéité de la colonne. Dans le cas d’une injection à pression constante, la hauteur de sol injecté évolue avec le temps suivant une l

l’exposant diminue avec le rapport C/E [Perret et al., 2000].

La pente de la courbe Hc = f(t) est la vitesse de progression vcoulis du coulis dans la colonne. permet théoriquement d’apprécier la porosité connectée (n.χp) du sol, ou si la porosité bale n est connue (Eq. 1-4), le coefficient de remplissage χp des pores par le coulis [Azzar,

6]. En effet, à débit imposé, le volume de coulis entrant dans la colonne vaut :

t q

Vinj = c (Eq. 1-5)

Ce coulis remplit un volume Vremp = χp.n.Vtotal soit :

) t ( H D n V c 2 col p remp =χ ×π × (Eq. 1-6)

où Dcol est le diamètre interne de la colonne. On a alors :

2 col p c coulis D n q 4 v π χ = (Eq. 1-7)

zzar, 1997] rapporte des valeurs du coefficient de remplissage d’un sable de Duhalde par es coulis de bentonite – ciment de l’ordre de 80 %. [Schwarz et al., 1994], pour des coulis de

entre 25 et 100. Ils précisent aus u sol injecté et sa résistance en

co sim e oef t.

On recueille dans le tableau les r bte rs d fére ais d n.

On une bo e estim de l é atteinte par le coulis. Compte tenu de la

[A d

ciment fine mouture, trouvent expérimentalement des coefficients de remplissage compris si que la perméabilité d

mpression ple dép ndent de ce c ficien

(1-4) ésultats o nus lo es dif nts ess ’injectio

porosité initiale du sol, on peut affirmer eff de re ssag ores he

de s val rs légè supé 10 euve xpli ar l’ de

sur la hauteur de la colonne a déf é du t de lonn la p du

co , lors ette p est nt trop importante, par l’apparition de veines

de coulis due à des micro-cl s, en er p s tene n cim es plus é vées.

que le co icient mpli e des p est proc

100 %. Le eu rement rieures à 0 % p nt s’e quer p incertitu

, par l ormabilit sol e la co e sous ression

ulis, voire que c ression localeme

aquage particuli our le u ers e lnt le

0 100 20 40 60 0 500 600 C/E = 0 C/E = 0,172 80 0 100 200 300 40 C/E = 0,235 C/E = 0,299

Position du front d'injection (cm)

Sable de Fontainebleau I = 95 % Temps (s) d q c = 6 cm 3/s 0 20 40 60 100 0 100 200 300 400 500 600

Position du front d'injection (cm)

Temps (s) q c= 2,77 cm 3 /s q c = 6 cm 3/s q c = 8,77 cm 3/s Sable de Fontainebleau I = 95 %

Fi Figure 1-11b. Influence du débit qc.

80 d

C/E = 0,172

gure 1-11a. Influence du rapport C/E.

0 20 40 60 80 100 0 100 200 300 400 500 600 SF NE34 AA Type II AA Type I

Position du front d'injection (cm)

C/E = 0,172 I d = 95 % q c = 6 cm 3 /s Te Figure 1-11c. Influence de la mps (s)

nature du matériau granulaire.

ntainebleau, matériau le plus fin et à la granulométrie

de paroi : la porosité y est localement plus grande.

Figure 1-11. Evolution du front d’injection dans la colonne.

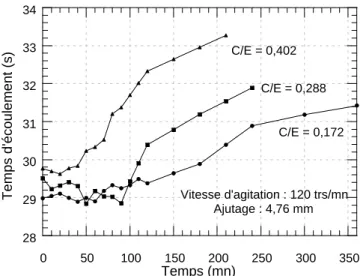

1.5.3 – Suivi des pressions d’injection

La pression d’injection est un indicateur du bon déroulement d’un essai d’injection. De manière analogue à la position du front d’injection, la pression dépend :

- du débit d’injection (Fig. 1-12b) : plus le débit est important, plus la pression est importante pour faire pénétrer le coulis ;

- de la nature du sol (Fig. 1-12c) [Zebovitz et al., 1989] : les pressions les plus importantes sont enregistrées pour le sable de Fo

la moins étalée, qui présente pourtant la porosité globale la plus élevée. On rappelle toutefois que ce sont les fines du sol qui contrôlent le processus de filtration [Arenzana et al., 1989]. D’ailleurs, les critères d’injectabilité atteignent leur valeur critique pour le sable de Fontainebleau, contrairement aux alluvions. [Cambefort, 1967] ajoute qu’il existe des chemins préférentiels suivis par le coulis au contact des gros grains à cause de l’effet

grains de ciment vers la partie supérieure de la colonne où ils seront à nouveau piégés [Zebovitz et al., 1989].

d’une saturation préalable à l’eau (Fig. 1-12d) : la vitesse d’évolution des pressions est plus faible dans le m u saturé que dans le sol sec. On rejoint les observations faites par [Perret et al., 2000] qui attribuent cela au fait que les particules sèches du sol adsorbent une partie de l’eau libre du coulis, augmentant ainsi la viscosité et le seuil de résistance à l’écoulement par accroissement du rapport C/E.

Tableau 1-4. Vitesse de progression du coulis dans les colonnes et détermination de la porosité et de la perméabilité des colonnes.

Matériau Débit qc Rapport C/E vcoulis

- de la teneur en ciment du coulis C/E (Fig. 1-12a) : plus la quantité de ciment est importante dans le coulis, plus la probabilité pour que des effets de voûte se forment à l’entrée des interstices est grande. Par conséquent, il faut une pression importante pour détruire ces voûtes et faire progresser les

- ilie nχp n χp k cm3/s cm/s % % % m/s SF NE34 6 0 0,19192 39,8 35,8 110,8 4,7.10-4 SF NE34 6 0,172 0,19984 38,2 35,5 107,7 9,2.10-5 SF NE34 6 0,235 0,18595 39,0 35,2 110,8 6,8.10-5 SF NE34 6 0,299 0,18595 39,0 35,4 110,2 7,1.10-5 AA Type I 6 0,172 0,22436 34,0 32,1 106,0 4,0.10-5 AA Type II 6 0,172 0,27923 27,4 25,9 105,7 4,1.10-5 SF NE34 2,84 0,172 0,09066 39,9 35,6 112,1 9,6.10-5 SF NE34 6 0,172 0,19262 39,7 - - - SF NE34 6 0,172 0,19802 38,6 35,9 107,4 - SF NE34 8,77 0,172 0,245281 - - - - SF NE34 8,77 0,172 0,28535 39,1 36,2 108,0 8,65.10-5

Comme le prévoit la loi de Darcy pour une injection à débit constant [Azzar, 1997] :

⎟⎟ ⎞ ⎜⎜ ⎛ − −ρ − = K pH p0 g (Eq. 1 ⎠ ⎝ µ H v coulis coulis coulis -8) vec µcoulis : l a vi

K : la perméabilité intrinsèque du milieu (K = kµ / ρcg) coulis

que pour des valeurs supérieures à /3. En deçà, la rhéologie du coulis, liée à la quantité d’eau libre, n’est que peu modifiée.

scosité équivalente du coulis a

p : pression

ρ : la masse volumique du coulis,

on observe que l’évolution de la pression est sensiblement linéaire en fonction du temps d’injection jusqu’à ce que le coulis ressorte par l’ajutage supérieur de la colonne. La pression est alors constante, sauf en cas de filtration du coulis où la pression continue de croître. Les ressions maximales enregistrées lors des campagnes d’injection du sable de Fontainebleau à p

différents indices de densité relative et pour différents rapports C/E, sont rapportées sur la figure (1-13). Des différences notables apparaissent pour des rapports C/E supérieurs à 0,34. Il faut rapprocher cette observation des conclusions de [Benhamou, 1994] : le rapport C/E des

oulis à base de ciment ultra-fin n’influe sur l’injectabilité c

1

1

Une fuite s’est produite en pied de colonne pendant l’injection, entraînant une diminution de la vitesse de progression du coulis.

1.6 – Le contrôle a posteriori de l’injection

Il est également possible de contrôler l’homogénéité des colonnes injectées a posteriori, soit en essayant d’obtenir une image de la structure interne du sol injecté, soit en réalisant des essais mécaniques sur des éprouvettes découpées dans une même colonne. Cette préoccupation fait suite aux observations de [Zebovitz et al., 1989 ; Schwarz et al., 1994 ; Perret et al., 2000 ; Ribay-Delfosse, 2001] qui ont constaté une diminution de la résistance en compression simple des éprouvettes avec leur éloignement du point d’injection. La filtration du coulis au travers du sol, d’autant plus importante que le coulis est instable, que le rapport C/E est grand ou que les particules de ciment sont de taille importante, s’opère dans la partie inférieure de la colonne [Zebovitz et al., 1989 ; Schwarz et al., 1994]. La partie supérieure est alors imprégnée par un coulis de rapport C/E plus faible [Perret et al., 2000], d’où des

ésistances et des rig

r idités plus faibles.

La filtration peut être évaluée soit par le rapport entre la densité du coulis recueilli en sortie de colonne et la densité du coulis injecté, soit par le rapport des résistances à la compression simple du coulis en entrée et en sortie de colonne. On préfère le calcul du rapport des densités au calcul du rapport des résistances en compression simple qui est biaisé par le taux de sédimentation supérieur dans le cas des coulis de plus faible rapport C/E. On obtient des rapports de densité de coulis supérieurs à 90 % pour tous les essais d’injection, les valeurs les plus proches de 1 étant obtenues pour l’injection des alluvions (98 %), les valeurs les plus faibles pour les rapports C/E les plus élevés.

0 0.05 0.1 0.15 0 100 200 300 400 500 600 Temps (s) C/E = 0 C/E = 0,366 0.2 0.25 Pression (MPa) 0.3 C/E = 0,172 C/E = 0,235 C/E = 0,299 q c = 6 cm 3/s 0.35 0.4 Sable de Fontainebleau I d = 95 % 0 0.05 0.1 0.15 0 200 400 600 800 1000 1200 Temps (s) q c = 2,84 cm 3/s

Figure 1-12a. Influence du rapport C/E. Figure 1-12b. Influ

0.2 0.3 ble de Fontainebleau I d = 95 % C/E = 0,172 q c = 6 cm 3/s ence du débit q . 0.35 0.4 Sa q c = 8,77 cm 3/s 0.25 Pression (MPa) c 0 0 100 200 300 400 500 600 Temps (s) AA Type 1 0.05 0.3 0.05 0.3 Sable sec + eau 0.1 0.15 0.2 0.25 Pression (MPa) Sable de Fontainebleau I d = 95 % C/E = 0,172 q c = 6 cm 3/s Sable sec + coulis Sable saturé + coulis 0.1 0.15 0.2 0.25

Pression (MPa) AA Type 2 SF NE34 C/E = 0,172 q c = 6 cm 3/s I d = 95 % 0 0 100 200 300 400 500 600 Temps (s)

Figure 1-12c. Influence de la nature du sol. Figure 1-12d. Influence d’une saturation à l’eau. Figure 1-12. Evolution de la pression d’injection.

0 0.1 0.2 0.1 0.3 0.4 0.3 0.4 0.5 P ma x C/E I d = 64 % I = 78 % Sable de Fontainebleau

95 %, injecté à sec par le coulis Intra-J (C/E = 0,172), a été établi à l’aide u gammadensimètre du Laboratoire de Génie Civil de Nantes Saint-Nazaire. Le poids olumique moyen de la colonne est de 20,4 kN/m3.

Le profil de densité est présenté sur la figure (1-14). L’axe des abscisses représente l’écart relatif du poids volumique par rapport au poids volumique moyen et l’axe des ordonnées la hauteur de la section de mesure.

0.2 (MPa) I d = 95 % q c = 6 cm 3 /s d

Figure 1-13. Pressions d’injection maximales.

1.6.1 – Profil de densité au gammadensimètre

Le profil de densité d’une colonne de sable de Fontainebleau, mis en place à un indice de densité relative de d v 0 -2 -1.5 -1 -0.5 0 0.5 1 1.5 2 ((γ - γ moy) / γmoy) x 100 20 40 60 80 γ moy = 20.4 kN/m 3 Sable de Fontainebleau I d = 95% Coulis : Intra-J C/E = 0,172 H auteur (cm)

Figure 1-14. Profil de densité d’une colonne de sol injecté.

a colonne et au compactage manuel qui

g ’ailleurs remarquable que la distance entre deux

teur des couches de sol introduites dans la ent hétérogène. Cette hétérogénéité de la e par l’hétérogénéité liée au dépôt des particules de ciment au La succession d’irrégularités sur le profil, déjà observée par [Azzar, 1997], peut être sans conteste attribuer au mode de remplissage de l

en endrent une ségrégation des grains. Il est d pics soit d’environ dix centimètres, soit la hau colonne. Le sol est par conséquent structurellem structure granulaire est renforcé

outefois, pour la gamme de rapports

lumique moyen demeure très faible, comprise entre ± 2 %. ’homogénéité sur la hauteur de la colonne est donc globalement assurée.

n découpe trois éprouvettes d’élancement 2 dans chaque colonne. Ces éprouvettes subissent

identiques.

our vérifier l’homogénéité des colonnes et la reproductibilité des essais d’injection, on a galement effectué des essais de caractérisation des propriétés élastiques dans le domaine des

ès petites déformations par des techniques de propagation d’ondes. La cohésion apportée par coulis au sol permet d’effectuer les opérations de préparation des éprouvettes (découpe, ctification) sans les dégrader et de prendre des mesures, simples et rapides, à la pression tmosphérique.

Le premier dispositif appélé « Ultrasonic Concrete Tester E46 » [Norme NF P 18 – 418] consiste à émettre une onde ultrasonore longitudinale, de fréquence 54 kHz, au travers de l’échantillon, depuis le capteur émetteur jusqu’au récepteur (Fig. 1-15). Un contact correct entre les capteurs et l’échantillon est obtenu grâce à un gel de couplage. On lit alors le temps de parcours de l’onde tus sur le boîtier de mesure. Connaissant précisément la longueur L de l’éprouvette, on en déduit la vitesse de propagation Vus de l’onde par la relation :

fond des pores liée au ressuage du coulis après la prise. T C/E étudiés, cet effet est peu sensible [Tailliez, 1998]. La variation autour du poids vo

L

1.6.2 – Essais mécaniques par propagation d’ondes

O

ensuite une rectification des faces pour les rendre planes et parallèles entre elles. Séchées à l’air libre, elles sont ensuite soumises à des essais de résistance en compression simple qui sont les essais les plus couramment pratiqués pour le contrôle des éprouvettes de sol injecté. Ils ont montré une faible dispersion des résistances pour les éprouvettes issues d’une même colonne et pour des colonnes préparées dans des conditions

P é tr le re a us us t L V = (Eq. 1-9)

Un seul mode d’excitation peut être appliqué, c’est pourquoi il n’est pas possible de déterminer simultanément le module d’Young E et le coefficient de Poisson ν :

(

)(

)

ν − ν − ν + ρ = 1 2 1 1 V E us2 (Eq. 1-10)où ρ est la masse volumique de l’échantillon.

Le second dispositif, appelé GrindoSonic (Fig. 1-16) [Allison 1987, 1988 ; Norme NF P 18 – 414 ; Manuel d’utilisation ; Recommandations RILEM, 1983], consiste à exciter l’échantillon de sol injecté par une légère impulsion mécanique : celle-ci est appliquée par un marteau léger

et soup s parcourant l’ iner la

fréquence fondamentale de résonance correspondant au mode d’excitation. Des performances correctes sont obtenues pour les matériaux dont le module d’Young est compris entre 100 MPa et 840 GPa.

![Figure 2-5. Exemple de signaux émis et reçus par les « bender elements » (d’après [Jovicic et al., 1996])](https://thumb-eu.123doks.com/thumbv2/123doknet/0.264664/44.892.268.630.431.727/figure-exemple-signaux-émis-reçus-bender-elements-jovicic.webp)