Matériau composite à base de bois et liant inorganique

contribuant au confort thermique des bâtiments

Thèse

Viet Anh Vu

Doctorat en génie du bois et des matériaux biosourcés

Philosophiæ doctor (Ph. D.)

Matériau composite à base de bois et liant inorganique

contribuant au confort thermique des bâtiments

Thèse

Viet-Anh VU

Sous la direction de :

Alain CLOUTIER, directeur de recherche

Benoit BISSONNETTE, codirecteur de recherche

Résumé

Ce projet de recherche consiste à développer un nouveau matériau afin d’améliorer la performance énergétique des bâtiments, tout en réduisant l’empreinte carbone. Le nouveau matériau qui joue le rôle de revêtement mural pourrait remplacer les panneaux de gypse et permettre de réduire les écarts de température à l’intérieur des bâtiments, augmentant ainsi le confort des occupants tout en réduisant les besoins en climatisation et en chauffage.

Trois objectifs spécifiques ont donc été établis dans le cadre du présent projet de recherche. Le premier consiste à développer la mise en forme et la formulation de panneaux bois-ciment-cendre de bois-poudre de pierre. Le second vise à caractériser ces panneaux quant à leurs propriétés mécaniques et thermiques, à leur résistance à l’absorption d’eau et à leur réaction au feu. Le troisième consiste à évaluer la performance thermique de ces panneaux à l’aide de deux maisonnettes expérimentales instrumentées.

Le choix des matières premières a été fait sur la base de leur capacité thermique, leur densité et leur compatibilité. Ensuite, elles ont été caractérisées quant à leur composition chimique, leur granulométrie et leurs propriétés physiques. Les combinaisons de composantes qui ont été finalement retenues pour les panneaux sont les suivantes : particules de bois-ciment-cendre de bois et particules de bois-ciment-pierre de stéatite. La formulation appropriée à chaque type de panneau a été déterminée en termes de proportion massique eau/ciment, bois/ciment et produit d’addition/ciment sur la base de la maniabilité de la pâte et de la densité du matériau composite obtenu.

Les panneaux composites produits ont été caractérisés quant à leurs propriétés mécaniques, physiques, thermiques et à leur comportement au feu et à leur structure interne caractérisée par microscopie électronique à balayage. Le pourcentage de remplacement optimal du ciment par de la cendre de bois est de 30% massique. À ce niveau de remplacement, les propriétés mécaniques du panneau sont légèrement réduites (réduction de 12% de la résistance à la flexion et de 21% de la résistance à l’arrachement des vis) par rapport à un panneau sans produit de remplacement. Au-delà de 30% de remplacement, les propriétés diminuent significativement. La stéatite nous offre une bonne qualité de surface du panneau, comparable à la surface de papier du gypse mais sans papier. Le pourcentage optimal de remplacement du ciment par la stéatite est de 15% massique. Les propriétés mécaniques sont améliorées (augmentation de 69% de la résistance à la flexion, de 37% de la résistance à l’arrachement des vis). Ces panneaux peuvent être coupés facilement avec une scie à main de la même manière que le panneau de gypse. Par conséquent, le processus d'installation du panneau est essentiellement le même. Ces panneaux ont une bonne résistance à l'eau. Les panneaux bois-ciment-poudre de stéatite ont de plus un meilleur comportement au feu que les panneaux de gypse. En

effet, ils ne présentent pas une flamme visuelle après 20 minutes d’exposition au feu (une minute pour le panneau en gypse) sous un flux radiatif de 50 kW.m-2. Leur chaleur spécifique (15% de remplacement du

ciment par la stéatite) est supérieure à celle du panneau en gypse de 38%.

Des panneaux de gypse et des panneaux bois-ciment-poudre de stéatite ont été installés sur les murs intérieurs de maisonnettes expérimentales. Les résultats de mesures réalisées de mars à juillet 2019 montrent que la consommation en chauffage de la maisonnette avec des panneaux bois-ciment-poudre de stéatite a diminué de 7% par rapport à celle de la maisonnette avec panneaux intérieurs de gypse lorsque la plage de températures extérieures était de -9°C à 10°C, sans chauffage intérieur. La température intérieure de la maisonnette avec des panneaux bois-ciment-poudre de stéatite est plus confortable lors d’une journée ensoleillée. La différence des amplitudes de température intérieure quotidienne entre les deux maisonnettes a atteint 2,1°C pour une journée très chaude lorsque la température extérieure a atteint 28°C.

Abstract

This research project consists to develop a new material in order to improve the energy performance of buildings but also the reduction of the carbon footprint of the materials used. The new material, used as wall covering, could help replace gypsum boards and reduce temperature differences inside buildings, thus increasing building comfort while reducing the need for air conditioning and heating.

Three specific objectives have been established for this research project. The first objective is to develop the fabrication method and formulation of wood-cement-wood ash-stone powder panels. The second objective aims to characterize these panels in terms of mechanical and thermal properties, water absorption resistance, and fire resistance. The third objective consists of evaluating the thermal performance of these panels using two instrumented experimental huts.

The choice of raw materials was based on their heat capacity, density, and compatibility. Then, they were characterized in terms of chemical composition, particle size, and physical properties. The components used for the composites finally selected are wood ash particle boards as well as wood-cement-stéatite particle boards. The appropriate formulation for each type of panel was determined in terms of water / cement, wood / cement and adduct / cement mass ratio based on the workability of the paste and the density of the resulting composite material.

The composite panels produced were characterized for their mechanical, physical, thermal properties, fire resistance and internal structure characterized by scanning electron microscope. The optimum percentage of replacement of cement by wood ash is 30% by mass. At this amount of replacement, the mechanical properties of the panel have been slightly reduced (12% reduction in flexural strength; 21% reduction in screw pull-out strength) compared to a panel without replacement. Beyond 30% replacement, the properties decreased significantly. Steatite gives us a good panel surface quality, comparable to the surface of gypsum panel standard but without paper. The optimal percentage of replacement of cement by steatite is 15% by mass. Mechanical properties are improved (69% increase in flexural strength, 37% increase in screw pull-out resistance). These panels can be cut easily with a handsaw in the same way as drywall. Therefore, the panel installation process is essentially the same. These panels have good water resistance. Wood-cement-steatite powder panels have better fire resistance than gypsum panels. Indeed, they do not exhibit a visual flame after 20 minutes of exposure to fire (one minute for gypsum board) under a radiative flux of 50 kW/m2. Their specific

heat (15% replacement of cement by steatite) is higher than that of gypsum board by 40%.

Gypsum panels and wood-cement-steatite powder panels were installed on the interior walls of experimental huts The results obtained for March and July 2019 show that the heating consumption of the hut with

wood-cement-steatite powder panels has decreased by 7% compared to that of the hut with interior gypsum panels when the outside temperature varied from -9°C to 10°C, without internal heating. The interior temperature of the hut with wood-cement-steatite panels is more comfortable on a sunny day. The difference in daily indoor temperature amplitudes between the two huts reached 2.1°C on a very hot day when the outside temperature reached 28°C.

Table des matières

Résumé ... ii

Abstract ... iv

Table des matières ... vi

Liste des figures ... x

Liste des tableaux ... xii

Liste des abréviations ... xiii

Remerciements ... xiv

Avant-propos ... xv

Introduction... 1

Chapitre 1: Revue de la littérature ... 3

1.1 Bois ... 3 1.1.1 Propriétés physiques ... 3 1.1.2 Propriétés thermiques ... 4 1.1.3 Propriétés mécaniques ... 6 1.2 Matériaux inorganiques ... 7 1.2.1 Ciment... 7 1.2.1.1 Définition et composition. ... 7 1.2.1.2 Hydratation du ciment ... 7

1.2.1.3 Caractéristiques thermiques des matériaux cimentaires ... 8

1.2.2 Les parties subséquentes ... 9

1.2.2.1 Cendres volantes ... 9

1.2.2.2 Cendres de bois ...11

1.2.2.3 Additions calcaires ...12

1.2.2.4 Pierre naturelle ...12

1.2.2.4.1 Propriétés physiques et mécaniques ... 12

1.2.2.4.2 Propriétés thermiques ... 12

1.2.2.4.3 Pierre stéatite ... 13

1.2.3 Panneaux de gypse ...13

1.3 Matériaux hybrides ... 14

1.4 Panneaux composites ... 14

1.4.1 Panneaux à base de bois et de matériau inorganique ...15

1.4.2 Les panneaux bois-ciment...15

1.4.4 Influence du bois sur la prise des matériaux inorganiques ...16

1.5 Inertie thermique ... 16

1.6 Absorption de l’eau ... 18

1.7 Réaction au feu ... 18

1.7.1 Test au feu dans un tunnel (Tunnel test) ...18

1.7.2 Test au feu au coin d’une chambre...19

1.7.3 Le test du calorimètre à cône ...20

Chapitre 2: Objectifs de recherche ... 22

Chapitre 3: Matériaux et méthodologie ... 24

3.1 Matériaux ... 24 3.1.1 Particules de bois ...24 3.1.2 Ciment...25 3.1.3 Cendres de bois ...25 3.1.4 Conception du panneau...25 3.2 Méthodologie ... 26 3.2.1 Méthode de fabrication ...26 3.2.2 Essais de caractérisation ...27 3.2.2.1 Propriétés mécaniques ...27 3.2.2.2 Propriétés physiques...28 3.2.2.3 Propriétés thermiques ...29 3.2.2.4 Résistance au feu...30 3.2.2.5 Analyse d’image ...30

3.2.3 Évaluation de la performance thermique des panneaux dans des maisonnettes ...31

Chapitre 4: The Effect of Wood Ash as a Partial Cement Replacement Material for Making Wood-Cement Panels ... 32

4.1 Résumé ... 32

4.2 Abstract... 32

4.3 Introduction ... 32

4.4 Materials and Methods ... 34

4.4.1 Materials ...34

4.4.2 Wood-Cement Mixtures ...34

4.4.3 Preparation of Test Specimens ...35

4.4.4 Test Methods ...35

4.5 Results ... 36

4.5.1.1 Wood Particles ...36

4.5.1.2 Wood Ash ...36

4.5.2 Change in Density ...39

4.5.3 Workability ...39

4.5.4 Bending Properties of the Raw Wood-Cement Particleboard ...40

4.5.5 Screw-Withdrawal Resistance...41 4.5.6 Water Absorption ...41 4.5.7 Thermal Properties ...42 4.5.8 Microstructure of Mortars ...43 4.6 Discussion ... 43 4.7 Conclusions ... 44

Chapitre 5: Steatite Powder Additives in Wood-Cement Drywall Particleboards ... 46

5.1 Résumé ... 46

5.2 Abstract ... 46

5.3 Introduction ... 46

5.4 Materials and Methods ... 48

5.4.1 Material ...48 5.4.2 Material Characterisation ...48 5.4.2.1 Wood Particles ...48 5.4.2.2 Steatite Powder ...49 5.4.3 Test Methods ...51 5.4.4 Preliminary Work ...52 5.5 Results ... 53 5.5.1 Change in Density ...53

5.5.2 Scanning Electron Microscopy ...54

5.5.3 Bending Properties ...54

5.5.4 Screw Withdrawal and Nail Pull Test ...56

5.5.5 Water Absorption ...56

5.5.6 Thermal Properties ...57

5.5.7 Reaction to Fire ...57

5.6 Conclusion ... 60

Chapitre 6: Wood-cement-steatite board used in replacement of gypsum boards in housing: Contribution to the thermal mass ... 61

6.1 Résumé ... 61

6.3 Introduction ... 62

6.4 Material and methods ... 63

6.4.1 Material ...63

6.4.1.1 Wood-cement-steatite panels ...63

6.4.1.2 Gypsum boards ...64

6.4.2 Test facilities ...64

6.4.2.1 Structure of the huts ...64

6.4.2.2 Equipment and instrumentation ...65

6.4.3 Methodology ...66

6.5 Results and discussion ... 67

6.5.1 March to May period ...67

6.5.1.1 Hut inside temperature behavior without electrical and solar heating ...67

6.5.1.2 Hut thermal behavior without electrical heating...67

6.5.1.3 Hut thermal behavior with electrical and solar heating ...69

6.5.2 June to July period ...71

6.6 Conclusions ... 74

Conclusion... 75

Liste des figures

Figure 1-1 : Comparaison de la résistance thermique de 100 mm d’épaisseur entre le bois résineux, le béton

et l’acier [17]. ... 4

Figure 1- 2 : Taux d’évolution de la chaleur et les phases de l’hydratation du ciment Portland [3] ... 8

Figure 1- 3: Influence de l’humidité sur les matériaux : la croissance de champignons (à gauche) et déformation à cause de l’humidité (à droite) [76]... 18

Figure 1- 4 : Orientation de la finition intérieure combustible et des modes de propagation de la flamme sur (a) un sol, (b) un mur et (c) un plafond [83]... 19

Figure 2- 1: Le mécanisme de fonctionnement du mur radiant………..22

Figure 3- 1: L’aire de distribution de l'épinette blanche [90]………24

Figure 3- 2 : Suivi de densité différents mélanges de Bois-ciment-stéatite ou cendre de bois selon le temps pour un rapport de Bois/Liant = 0,3, Eau/Liant = 1-1,35, taux de remplacement de 0-0,5. ... 27

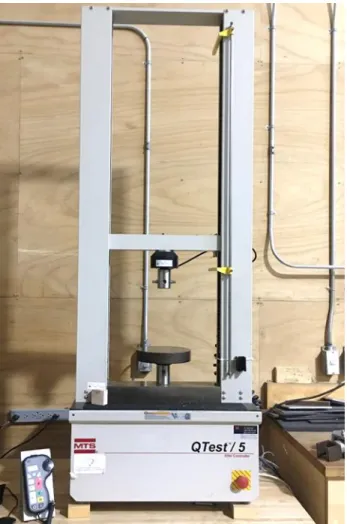

Figure 3- 3 : Appareil MTS QTest-5 pour les tests en flexion et en traction au laboratoire des sciences du bois. ... 28

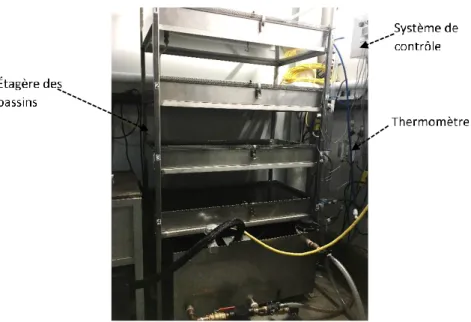

Figure 3- 4 : Système de bassins de trempage. ... 29

Figure 3- 5 : Débitmètre thermique FOX 314... 29

Figure 3- 6 : Le calorimètre à cône. ... 30

Figure 4- 1 : Particle size distribution of wood particles………36

Figure 4- 2: Low magnification (a) and high magnification (b) scanning electron microscopy of wood ash (WA)... 37

Figure 4- 3 : Particle size analysis of WA. ... 37

Figure 4- 4 : Evolution of the modulus of rupture in bending of WCAP as a function of the moist curing duration... 41

Figure 4- 5 : Effect of wood ash replacement rate on the screw-withdrawal resistance of the WCAP (mean values with the same superscript are not significantly different for p = 0.05; standard deviation is given in parentheses). ... 41

Figure 4- 6: Water absorption and thickness swelling of WCAP recorded as a function of the WA content. 42 Figure 4- 7: Scanning electron microscopy images of cement control (a) and cement + 30% WA (b). ... 43

Figure 5- 1 : Wood particles size distribution……….48

Figure 5- 2 : Particle size analysis of SP. ... 50

Figure 5- 3 : Sketch of samples cutting for WCSP. ... 51

Figure 5- 4 : Edges and faces of a wood–cement steatite powder particleboard cut with a saw (all measurements in mm). ... 51

Figure 5- 5 : Scanning electron microscope images of cement-wood particles (right) and cement +15% replacement of powder steatite+ wood particles (left). ... 54

Figure 5- 6 : Characteristic stress–displacement curve for a three-point bending test of WCSP and GB in accordance with ASTM D1037-12. ... 54

Figure 5- 7 : Cone calorimeter measurements: (a) Heat release rate (HRR). (b) Relative mass. (c) Total heat release (THR). (d) Front face of WCSP before (left) and after (right) testing. (e) Front face of GB before (left) and after (right) testing. (f) Side face of gypsum specimen before and after testing(g) Side face of WCSP

before (left) and after (right) testing. (h)Back face (left) before and after testing (right) of WCSP. ... 58

Figure 6- 1 : Edges of a wood–cement particleboard cut with a saw………...64

Figure 6- 2 : Description of the test huts: a. Test huts installed on Université Laval Campus and b. Wall cross-section ... 64

Figure 6- 3 : Experimental huts during a sunny early spring day without electrical and solar heating (2019/03/27) – (a) window covered with dark canvas; (b) inside temperature in the huts. ... 67

Figure 6- 4 : Thermal behavior of the huts during a sunny late winter day (2019/03/19) ... 68

Figure 6- 5 : Thermal behavior of the huts during a cloudy late winter day (2019/03/15) ... 68

Figure 6- 6 : Electrical heating energy consumption of the two huts from March 30 to April 30... 70

Figure 6- 7 : Electrical heating energy consumption of the two huts from 2019 April 30 to 2019 June 04. .... 70

Figure 6- 8 : Evolution of the temperature inside the WCSP and GB huts from 5 June to 20 June. ... 72

Liste des tableaux

Tableau 1-1 : La masse volumique apparente du bois varie en fonction de la teneur en humidité et de

l’espèce [15]. ... 4

Tableau 1-2 : Propriétés thermiques de matériaux utilisés en génie civil, déterminées à la température ambiante [18]. ... 5

Tableau 1- 3 : Les propriétés mécaniques de certaines espèces de bois étudiées par [21]. ... 6

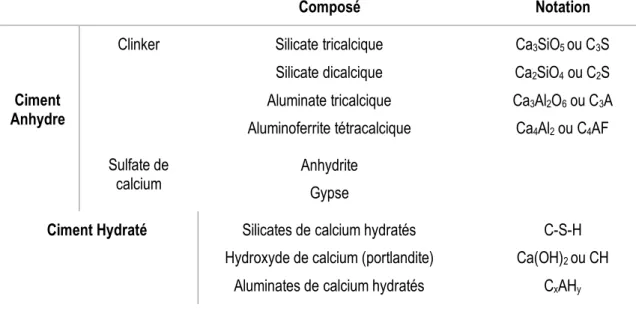

Tableau 1- 4 : Le ciment Portland et les divers constituants qui le composent. ... 7

Tableau 1- 5 : Propriétés thermiques des matériaux cimentaires à 20°C [25] [26] [27] [28] [29]. ... 9

Tableau 1- 6 : Conductivité thermique et masse volumique de pierres naturelles [42]... 13

Tableau 1- 7 : Indice de propagation de la flamme des matériaux de construction [81] ... 19

Tableau 1- 8 : Performance du produit lors du test au feu au coin-chambre [81] ... 20

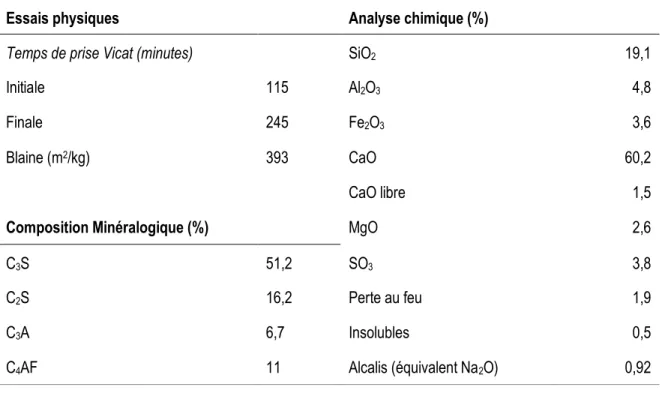

Tableau 3- 1 Résultats des analyses du ciment portland ELEMENT(MC) de type GU………..25

Tableau 3- 2 : Procédure de malaxage. ... 26

Table 4- 1: Mixing sequence………35

Table 4- 2 : Physical and chemical properties of wood ash. ... 38

Table 4- 3 : Solubility test of wood ash in water. ... 39

Table 4- 4: Consistency test results. ... 39

Table 4- 5 : Average bending strength test results of wood-cement-ash particleboards (WCAP). Mean values with the same superscript are not significantly different for p = 0.05; standard deviation is given in parentheses. ... 40

Table 4- 6 : Average water absorption and swelling of WCAP as a function of the WA content. ... 42

Table 4- 7: Average thermal properties and density of WCAP as a function of the WA content. ... 43

Table 5- 1 : Composition and properties of steatite powder………49

Table 5- 2 : Mixing Sequence. ... 52

Table 5- 3 : Mass ratio of steatite powder, cement and water used for the seven mixtures considered. ... 53

Table 5- 4 : Bending strength of WCSP and GB (s = standard deviation) in accordance with ASTM D1037-12. ... 55

Table 5- 5 : Screw withdrawal and nail pull resistance of WCSP and GB (s = standard deviation). ... 56

Table 5- 6 : Moisture absorption characteristics of WSCP and GB according to ASTM D1037-12. ... 57

Table 5- 7 : Thermal properties of WCSP and GB according to ASTM C1784-13. ... 57

Table 5- 8 : Results of the test calorimeter cone for WCSP and GB in accordance with ASTM E1354-17 (from start of test +15 min). ... 60

Table 6- 1 : Ratio of drywall surface to total interior surface………...65

Table 6- 2 : Electrical energy savings for the WCSP hut and weather conditions for different spring days. .. 69

Liste des abréviations

MOE: Modulus of elasticityMOR: Modulus of rupture GB: Gypsum Board SP: Steatite Powder WA: Wood Ash

WCAP: Wood Particles-Cement-wood Ash Panel WCSP: Wood Particles-Cement-Steatite powder Panel

CIRCERB: Chaire industrielle de recherche du CRSNG sur la construction écoresponsable en bois CRMR: Centre de recherche sur les matériaux renouvelables

Remerciements

Je remercie en premier lieu mon directeur et mon co-directeur qui ont permis de faire de cette thèse une expérience tout aussi didactique qu’agréable. Alain et Benoît vous avez toujours été de bon conseil et su vous rendre disponible malgré la grande charge de travail qui vous incombe à travers vos tâches respectives. Merci pour votre soutien qui a permis à cette thèse d’être menée à bien.

J’aimerais ensuite remercier toute l’équipe technique de l’Université LAVAL qui a été exemplaire tout au long de ce projet de thèse. Votre rapidité d’exécution et votre savoir-faire hors norme m’ont permis de mener à terme trois objectifs spécifiques de recherche. Daniel, Jean, Félix et Luc, j’étais sans cesse impressionné par votre ingéniosité et votre minutie. Benoit, David, je ne taris pas non plus d’éloges pour vous. Vous avez toujours été disponibles et de très bon conseil.

Et puis, je remercie mes chers et chères collègues. Merci également au personnel administratif de la Faculté de foresterie, de géographie et de géomatique et plus généralement de l’Université LAVAL. Cette thèse fut plaisante notamment grâce à toutes ces belles rencontres.

Je remercie Pierre et Alain ainsi que la chaire CIRCERB et le CRMR de m’avoir accordé ce financement. La liberté d’expérimentation et les moyens mis à disposition m’ont permis d’atteindre mes objectifs et de faire de cette thèse de doctorat une expérience extrêmement enrichissante, didactique et plaisante. J’en ressors, grandi et fort de nombreux enseignements. Merci à tous ceux qui ont contribué de près ou de loin à cette réussite.

Avant-propos

Le projet présenté dans ce manuscrit a été effectué dans le cadre de la Chaire industrielle de recherche du CSRNG sur la construction écoresponsable en bois (CIRCERB), sous la direction de M. Alain Cloutier, professeur au Département des sciences du bois et de la forêt de l’Université Laval, sous la codirection de M. Benoit Bissonnette, professeur au Département de génie civil et génie des eaux de l’Université Laval. Dans le cadre du programme de doctorat en sciences du bois, cette étude est présentée sous forme d’une thèse par insertion d’articles. Trois articles scientifiques rédigés en anglais sont inclus dans ce manuscrit.

Les différents articles rédigés, soumis ou publiés constituant la troisième partie de cette thèse sont les suivants :

Article 1

Viet-Anh Vu, Alain Cloutier, Benoit Bissonnette, Pierre Blanchet and Josée Duchesne. 2019. The Effect of Wood Ash as a Partial Cement Replacement Material for Making Wood-Cement Panels. Materials 12 (17), Special Issue Supplementary Cementitious Materials in Concrete. #pages 2766.

Article 2

Viet-Anh Vu, Alain Cloutier, Benoit Bissonnette, Pierre Blanchet and Christian Dagenais. Steatite Powder Additives in Wood-Cement Drywall Particleboards. Materials 13 (21), Special Issue Supplementary Cementitious Materials in Concrete. #page 4813.

Article 3

Viet-Anh Vu, Alain Cloutier, Benoit Bissonnette, Pierre Blanchet. Wood-cement-steatite boards used in replacement of gypsum boards in housing: Contribution to the thermal mass. Soumis pour publication dans

Composites – Part 3.

L’étudiant Viet-Anh VU, auteur de cette thèse, est aussi l’auteur principal des articles scientifiques mentionnés ci-dessus. Les travaux de planification, réalisation expérimentale, interprétation des résultats et rédaction des articles ont été faits par l’étudiant. Les différents coauteurs, ci-dessus mentionnés, pour chacun des articles, ont vérifié l’ensemble des résultats préliminaires avant le début des travaux finaux. Ils ont aidé à l’interprétation de certains résultats et apporté des corrections nécessaires aux articles avant leur soumission dans les différentes revues scientifiques.

- Viet-Anh Vu, Alain Cloutier, Benoit Bissonnette et Pierre Blanchet, « Murs radiants à base de panneaux

composites hybrides bois et matériel inorganique. », Affiche école d’été du CIRCERB, 2ème édition (Québec,

Canada), Université Laval, Québec, Canada, Juin 2016.

- Viet-Anh Vu, Alain Cloutier, Benoit Bissonnette et Pierre Blanchet. « Murs radiants à base de panneaux

composites hybrides bois et matériel inorganique », 18e Journées scientifiques du Regroupement

Francophone pour la Recherche et la Formation sur le Béton (RF)2B, Université Laval, 6-7 Juillet 2017

- Viet-Anh Vu, Alain Cloutier, Benoit Bissonnette et Pierre Blanchet. « Murs radiants à base de panneaux

composites hybrides bois et matériel inorganique », Affiche à l’école professionnelle CIRCERB 3éme édition,

Université Laval, Québec, Canada, Juillet 2017.

- Viet-Anh Vu, Alain Cloutier, Benoit Bissonnette et Pierre Blanchet. « Murs radiants à base de panneaux

composites hybrides bois et matériel inorganique », 86e Congrès de l'ACFAS (Montréal, Canada), De bois

mal aimé à produits à haute valeur ajoutée, Université du Québec à Chicoutimi, Québec, Canada, 9 mai 2018.

- Viet-Anh Vu, Cours SBO 8001, Séminaire II (Québec, Canada), Université Laval, Québec, Canada, Aout 2018.

- Pierre Blanchet, Viet-Anh Vu, Alain Cloutier et Benoit Bissonnette,« Gypsum Replacement Material - A

Biobased Proposal », Proceedings of the 3rd International Conference on Bio-Based Building Materials, Pp

Introduction

La crise énergétique et environnementale a conduit à une prise de conscience des gouvernements et à une mise en place de réglementation portant sur la performance thermique de plus en plus stricte dans le domaine du bâtiment. L’inertie thermique joue un rôle important pour atteindre ces contraintes [1]. Dans les logements, on recherche globalement une grande inertie, qui favorisera les économies d’énergie. En hiver elle permet d’absorber l’énergie gratuite issue du rayonnement solaire et contribue à la conserver plus longtemps à l’intérieur du bâtiment, contribuant de cette façon à réduire la consommation énergétique liée au chauffage à condition qu’elle soit accompagnée d’une isolation performante. En été, elle nous offre un meilleur confort en accumulant la chaleur au cours de la journée et en l’évacuant la nuit par la ventilation, contribuant de cette façon à réduire les pics de température à l’intérieur du bâtiment le jour suivant. De plus, l’inertie thermique permet de déphaser ces pics de température intérieure, ce qui contribue à limiter les surchauffes [2]. Une exploitation optimale de l’inertie thermique dépend en grand partie de la caractérisation de matériaux de construction. Plusieurs matériaux sont utilisés grâce à leur inertie thermique importante, par exemple: le ciment, la pierre, l’argile, le béton et le verre.

Le bois n'a jamais été considéré comme un choix idéal afin d’améliorer la masse thermique d’un bâtiment. Il ne possède pas une forte inertie thermique car il accumule moins de chaleur et est trop isolant. De plus, il est inflammable, sensible à la pourriture ainsi qu’aux insectes quand les conditions sont propices à leur développement [3]. Chaque année, une grande quantité de résidus ligno-cellulosiques est engendrée par l'industrie de la transformation du bois. Pour exploiter la valeur commerciale de cette ressource, des panneaux de matériaux composites à base de particules de bois ont été étudiés et développés depuis plusieurs années. Les particules du bois jouent un rôle de renfort. Les produits de collage sont en partie des dérivés du pétrole et du gaz naturel et certains contiennent de la formaldéhyde, substance cancérigène pour l’être humain et nocive pour l'environnement. Pour remédier à ces désavantages, de nouveaux panneaux en particules de bois ont été étudiés et introduits sur le marché. Des liants de type minéral peuvent être utilisés dans ces panneaux principalement le ciment, la magnésie, et le gypse [4]. Le ciment donne à ces composites une masse volumique élevée et une bonne résistance à l'humidité mais ils demandent une longue période de durcissement et coûtent relativement cher. En plus, de grandes quantités de ciment sont nécessaires pour la fabrication de ces panneaux, ce qui conduit à un surcoût de production. La magnésie permet de produire des panneaux avec de bonnes propriétés mécaniques, mais elle ne résiste pas à l’humidité et a un coût élevé. En comparaison avec le ciment ou la magnésie, le gypse est moins cher et possède une courte période de prise, mais ne résiste pas à l'humidité. Présentement, grâce à leurs bonnes propriétés d'isolation acoustique, de leur faible conductivité

thermique, de leur résistance au feu, de leur résistance à l'humidité, de la résistance à la pourriture et aux insectes, les panneaux de bois-ciment sont utilisés fréquemment dans l'industrie de la construction principalement pour les maisons préfabriquées [5] [6] [7]. Une étude sur le panneau bois-ciment montre que ce panneau, même s’il a une faible densité, possède encore une bonne résistance mécanique, il est moins sensible à l’humidité et il possède de bonnes propriétés thermiques en comparaison avec le panneau de gypse [8]. Dans le but d'améliorer l’inertie thermique, des matériaux de masse thermique élevée peuvent être ajoutés dans les composites bois-ciment tels que des matériaux inorganiques : pierres naturelles (pierre à savon, pierre ponce) et déchets industriels (cendre de chaufferie). Ils peuvent être utilisés avantageusement pour remplacer le ciment, car le ciment est coûteux et sa fabrication dégage beaucoup de dioxyde de carbone.

Tel qu’indiqué ci-dessus, plusieurs matériaux ayant une grande masse thermique sont utilisés dans le bâtiment. Toutefois, très peu d’études existantes permettent d’évaluer leur efficacité en conditions réelles. Une étude portant sur un panneau à base de bois et de matériaux à changement de phase biosourcés [9] a permis de rendre compte d’une nouvelle méthode pour évaluer la performance thermique dans une maisonnette en condition réelles, bien que le matériau à l’étude ne se soit pas révélé efficace dans conditions trop chaudes ou trop froides, ni économiquement viable.

L’objectif de ce projet est de développer un revêtement mural à forte inertie thermique permettant l’absorption de chaleur le jour et l’émission de chaleur la nuit par rayonnement. Il doit à la fois être résistant au feu et à la biodégradation, posséder de bonnes propriétés mécaniques et avoir une bonne stabilité dimensionnelle. Les panneaux fabriqués seront utilisés pour le recouvrement des murs intérieurs des habitations, en remplacement des panneaux traditionnels en gypse.

Chapitre 1: Revue de la littérature

1.1 Bois

Les arbres sont des êtres vivants et diversifiés et les propriétés du bois varient en fonction de l’espèce, des conditions de croissance et de la teneur en humidité entre autres. Le bois est un matériau naturel et considéré comme étant un matériau orthotrope [10]. En génie civil, il présente plusieurs avantages quant à ses propriétés thermiques et physiques par rapport à d’autres matériaux [11]. Le bois peut être transformé facilement. En fait, il peut être tranché pour faire des copeaux ou des placages, scié pour fabriquer du bois de construction, ou réduit en fibres ou en fines particules pour fabriquer des panneaux composites, du papier ou d’autres produits issus du bioraffinage. En comparaison avec d’autres matériaux tels que le béton et l’acier, le bois est un matériau naturel dont l’utilisation a relativement peu d’impact sur l’environnement [12].

Depuis plusieurs années, les fibres de bois présentent plusieurs avantages lorsqu'elles sont utilisées comme charges pour la fabrication de composites bois-ciment. Toutefois, il y a des inconvénients majeurs particulièrement au niveau de la faible inertie thermique du bois ainsi que l’incompatibilité entre le bois et le ciment. Le bois contient des substances chimiques qui se libèrent dans l’eau : les extractibles. Ces substances retardent la prise, car elles inhibent la réaction d’hydratation du ciment. Des essais spécifiques ont été développés pour quantifier la compatibilité du bois avec le ciment [4, 13]. Cette étude montre que les résineux sont plus compatibles avec le ciment que les feuillus.

1.1.1 Propriétés physiques

- Masse volumique : le bois est un matériau d’origine végétale dont la masse volumique apparente (incluant l’eau) dépend de plusieurs paramètres, notamment l'espèce et la teneur en humidité. Le Tableau 1-1 montre que la masse volumique apparente du bois augmente lorsque la teneur en humidité augmente. Il est très léger à l’état sec. Les bois qui sont plus durs sont également plus lourds.

- Retrait : lorsque la teneur en humidité d’équilibre est en-dessous du point de saturation des fibres, l’eau contenue dans les parois cellulaires s’évapore et présente un retrait du bois croissant avec la perte d’humidité [12].

- Absorption de l’eau et gonflement : le gonflement est un phénomène contraire au retrait. La teneur en humidité et le volume augmentent lorsque le bois absorbe de l’eau sous le point de saturation des fibres [12].

Selon le Code national du bâtiment du Canada, au moment de leur mise en œuvre, la teneur en humidité des éléments d'ossature en bois ne doit pas excéder pas 19 % [14]. Il faut que cette teneur en humidité soit respectée pour minimiser le retrait potentiel d’un bâtiment.

Tableau 1-1 : La masse volumique apparente du bois varie en fonction de la teneur en humidité et de l’espèce [15]. Groupe d’espèces Teneur en humidité (Base anhydre) (%)

Masse volumique apparente (kg/m3) Feuillus 0 650 20 810 50 1300 Résineux 0 450 20 560 50 900

1.1.2 Propriétés thermiques

La conductivité thermique d’un matériau indique quelle quantité de chaleur s’écoule durant 1 s entre deux surfaces parallèles de 1 m2 sur une épaisseur de 1 m pour une différence de température de 1 K. Plus la

conductivité thermique d’un matériau est grande, moins est son effet d’isolation thermique [16]. La Figure 1-1 compare la résistance thermique entre le bois résineux, le béton et l’acier. Les résultats montrent que le bois résiste à la déperdition de chaleur 500 fois plus que l’acier et sept fois plus que le béton [17]. Il est logiquement facile de constater qu’un immeuble avec une charpente en bois demande moins d’énergie pour chauffer et refroidir qu’avec une charpente en acier ou en béton.

Figure 1-1 : Comparaison de la résistance thermique de 100 mm d’épaisseur entre le bois résineux, le béton et l’acier [17].

L’inertie thermique est la capacité physique d'un matériau à conserver sa température. Un bâtiment à forte inertie thermique peut minimiser les apports thermiques nécessaires pour maintenir une température constante et assurer une ambiance climatique confortable pour ses occupants. La température intérieure du bâtiment est équilibrée par l’accumulation de chaleur le jour, qu'il restituera la nuit pour assurer une température moyenne [1]. Il existe différentes matières à forte inertie thermique telles que la pierre, l’argile (sous forme de céramique de brique ou de terre compactée), le béton, le verre, l’eau, ainsi que le bois. L’inertie thermique massique du bois est trois fois plus grande que celle du béton (2386 à 2721 J/kg pour le bois, 879 J/kg pour le béton, à 20°C). Les bois durs stockent deux fois moins de chaleur que la céramique [17].

La capacité thermique massique est la quantité de chaleur absorbée par un kilogramme d'une substance correspondant à une élévation de sa température d’un degré Celsius ou Kelvin. À l’inverse, la même quantité de chaleur d’un kilogramme de cette substance est perdue lors de l’abaissement de sa température d’un degré Celsius ou Kelvin.

Le Tableau 1-2 présente quelques matériaux de construction et leurs propriétés thermiques à la température ambiante. Ayant une grande capacité thermique volumique, le béton, le verre et la brique sont capables de stocker une grande quantité de chaleur, mais ils sont lourds. De plus, à cause d’une conductivité thermique suffisamment élevée, ces matériaux ne peuvent pas être considérés comme des matériaux isolants. La capacité thermique massique du bois est plus grande que celle du béton. Il n’existe pas de différence significative entre la capacité thermique massique de panneaux de particules ayant une densité faible et une densité élevée à cause de la faible capacité thermique volumique de l’air (1400 J/m3.K).

Tableau 1-2 : Propriétés thermiques de matériaux utilisés en génie civil, déterminées à la température ambiante [18]. Matériau Masse volumique (kg/m3) Capacité thermique massique (J/kg.K) Conductivité thermique (W/m.K) Brique 1600 840 0,7

Béton (léger et ordinaire) 1200-2350 840-1000 0.4-1.4

Granit 2600 820 1,7 – 3,9

Verre 2700 880 0,8

Bois de feuillus 720 1250 0,16

Bois de résineux 510 1350 0,12

Papier 930 1300 0,04

Panneau de particules à faible densité 590 1300 0,08

1.1.3 Propriétés mécaniques

Le bois est considéré comme étant un matériau orthotrope, car sa microstructure est orientée selon trois directions principales caractérisant sa croissance. En effet, le bois peut se fendre aisément dans le sens radial et sa résistance mécanique est très forte dans le sens longitudinal.

La résistance du bois dépend de facteurs tels que la densité, la direction et la durée du chargement, la teneur en humidité ainsi que l’espèce et les défauts naturels. Une liste des propriétés mécaniques des bois indigènes au Canada présentée au Tableau 1- 3 résume les propriétés mécaniques de certaines espèces de bois présentes au Canada [19]. Présentement, certaines de ces espèces sont normalisées dans la norme CAN/CSA-O86-01-2006 [20]. Il faut bien noter que des échantillons de bois sans défauts ont été conditionnés à une teneur en humidité de 12% pour obtenir ces propriétés.

Tableau 1- 3 : Les propriétés mécaniques de certaines espèces de bois étudiées par [21].

Espèce

Module d'élasticité en flexion MOE

(MPa)

Module de rupture en flexion MOR (MPa) Résineux Feuillus Mélèze occidental 14 300 107 Sapin de Douglas 13 500 88,6 Pruche occidentale 12 300 81,1 Pin tordu 10 900 76 Épinette noire 10 400 78,3 Pin gris 10 200 77,9 Sapin baumier 9 650 58,3 Chêne blanc 15 500 121 Érable à sucre 14 100 115 Bouleau jaune 14 100 106

Hêtre à grande feuilles 14 000 116

Chêne rouge 11 900 98,7

Peuplier faux-tremble 11 200 67,6

Érable rouge 11 100 97,6

Orme d'Amérique 10 400 86,3

Les résultats nous permettent de constater que les bois de feuillus possèdent généralement de meilleures propriétés mécaniques (MOE et MOR) que celles des résineux. Ainsi, les bois de feuillus sont souvent sélectionnés pour produire des produits de bois d’ingénierie de haut grade.

1.2 Matériaux inorganiques

1.2.1 Ciment

1.2.1.1 Définition et composition.

Le ciment est une matière minérale finement moulue combinant de la chaux, du fer, de la silice et de l’alumine. Il constitue un liant hydraulique : combiner avec de l’eau, il forme une pâte et durcit suite à la réaction d’hydratation. La pâte durcie conserve sa résistance et sa stabilité, même au contact avec l’eau et devient un nouveau matériau. Les principaux constituants du ciment sont présentés au Tableau 1- 4.

Tableau 1- 4 : Le ciment Portland et les divers constituants qui le composent.

Composé Notation

Ciment Anhydre

Clinker Silicate tricalcique Silicate dicalcique Aluminate tricalcique Aluminoferrite tétracalcique Ca3SiO5 ou C3S Ca2SiO4 ou C2S Ca3Al2O6 ou C3A Ca4Al2 ou C4AF Sulfate de

calcium Anhydrite Gypse

Ciment Hydraté Silicates de calcium hydratés Hydroxyde de calcium (portlandite)

Aluminates de calcium hydratés

C-S-H Ca(OH)2 ou CH

CxAHy

Les différents types de ciments sont constitués par des proportions variables de clinker, d’additions minérales (laitier de haut-fourneau, cendres volantes, fumée de silice, filler, etc.) et de régulateur de prise (gypse de formule CaSO4.2H2O) [22].

1.2.1.2 Hydratation du ciment

Le mélange de ciment et d’eau conduit à la prise et au durcissement par formation de constituants hydratés (silicates de calcium hydratés, portlandite, aluminates et sulfo-aluminates de calcium hydraté) (Figure 1- 2).

L’hydratation des silicates, nommément le C3S et le C2S, jouent un rôle dominant sur le développement de la

résistance en produisant des silicates de calcium hydratés (C-S-H). Les C-S-H sont les hydrates les plus importants parmi les produits d’hydratation et influencent de façon prépondérante la plupart des propriétés de la pâte de ciment [22]. Les taux d’évolution de la chaleur et les phases de l’hydratation du ciment Portland sont présentés à la Figure 1- 2. La réaction du C3A avec l’eau se déroule très rapidement et conduit à la formation

des sulfoaluminates (l’ettringite), après des phases hydratées intermédiaires qui dégagent beaucoup de chaleur. La réaction du C4AF dégage peu de chaleur et participe peu au développement de la résistance de mortier et

béton [23].

Figure 1- 2 : Taux d’évolution de la chaleur et les phases de l’hydratation du ciment Portland [3]

1.2.1.3 Caractéristiques thermiques des matériaux cimentaires

Le Tableau 1- 5 nous montre les propriétés thermiques de divers matériaux cimentaires. Nous observons que les valeurs de chaleur spécifique et de conductivité thermique sont variables. Dans les faits, elles dépendent des proportions et des caractéristiques des constituants [24].

Tableau 1- 5 : Propriétés thermiques des matériaux cimentaires à 20°C [25] [26] [27] [28] [29].

Matériau Chaleur spécifique

(J/kg.K) Conductivité thermique (W/m.K) Pâte de ciment 1100-1800 0.53-1.16 Mortier 642 0.9-1.5 1.37-2.65 Béton 1109-1590 1.2-2.0 1.6-4.18

1.2.2 Les parties subséquentes

Selon la norme européenne sur le béton [30], il existe deux types d’additions minérales : les additions quasiment inertes (type I), les pouzzolanes ou additions à caractère hydraulique latent (type II). L’influence des additions minérales peut résulter de trois effets :

L'effet filler : il est lié à l’accroissement de la compacité de la pâte de ciment (remplissage des vides par des fines et ultrafines);

La réaction pouzzolanique : la réaction entre une addition de silice (et dans certains cas d’alumine) et la portlandite, un produit de l’hydratation du ciment Portland, forme des C-S-H additionnels et densifie la microstructure;

L’effet de germination hétérogène : lors de la réaction d’hydratation, l’addition peut servir de germe favorisant la précipitation des hydrates (nucléation ou germination hétérogène).

Les additions peuvent jouer le rôle de « partiellement substituables » au ciment et de « liant équivalent ». Dans le cadre du sujet, les additions considérées sont les cendres volantes, les cendres de bois et les additions calcaires.

1.2.2.1 Cendres volantes

Les cendres volantes sont un sous-produit industriel issu des résidus solides de la combustion du charbon et présentant un caractère pouzzolanique. Les pouzzolanes sont des matières siliceuses et alumino-siliceuses capables de former des composés cimentaires lorsqu'ils sont mélangés à la chaux [hydroxyde de calcium-Ca(OH)2] et à l'eau. L'utilisation de cet ajout dans la fabrication du béton présente plusieurs avantages :

Réduire la quantité de ciment utilisée et donc diminuer les coûts ; Réduire la chaleur d’hydratation et donc le risque de fissuration associé ;

Améliorer la maniabilité du béton;

Densifier la matrice, ce qui résulte en l’amélioration des performances mécaniques à long terme, de la durabilité et de la résistance aux agressions chimiques et climatiques;

Inhibition de l’alcali réaction (pathologie des bétons).

Hydratation avec des ciments

La composition chimique des cendres volantes dépend de la source et la période de l’année. Les cendres sont regroupées en deux grandes classes selon la norme ASTM C618 [31] comme suit :

La classe F : elle est qualifiée de silico-alumineuse possédant un faible potentiel pouzzolanique. Cette classe riche en oxyde (SiO2 + Al2O3 + Fe2O3 > 70%) avec une faible teneur en chaux (CaO < 10%);

La classe C. : elle est qualifiée de silicocalcaire possédant un potentiel pouzzolanique élevé. Elle est riche en chaux (CaO > 10%), avec une teneur en oxyde supérieure à 50%.

En fonction des propriétés souhaitées, la teneur optimale recommandée de substitution par des cendres volantes se trouve autour de 25 à 30 % [32] et dépend de la quantité de portlandite disponible pour la réaction pouzzolanique [33].

La réaction pouzzolanique provoque un accroissement des résistances mécaniques et une modification de la structure poreuse à long terme. Les réactions chimiques d’un matériau pouzzolanique dans un milieu cimentaire se déroulent en deux étapes. Lorsque, le ciment est gâché avec l’eau, la réaction principale forme des silicates de calcium hydratés (C-S-H) et de la chaux (C-H). Ensuite, la réaction pouzzolanique produit des gels de C-S-H.

C3S / C2S + H2O → gel de C-S-H + CH

Cendre volante + CH → gel de C-S-H

L’utilisation des cendres volantes peut réduire la chaleur d’hydratation, améliore la maniabilité et augmente la résistance à long terme. Au départ, la rhéologie et la structure des pâtes contenant les cendres volantes est améliorée, car les cendres volantes de petite taille s’intercalent entre les grains de ciment. Néanmoins, la réaction d’hydratation de la partie amorphe des cendres volantes (le verre) ne commence que lorsque le pH du liquide interstitiel atteint 13,2 [32]. L’augmentation de l’alcalinité de la solution demande que l’hydratation du ciment soit commencée. Les particules de cendres volantes s’hydratent très faiblement pendant les premières heures / journées. À ce stade, la porosité et la perméabilité du béton sont plus élevées et la résistance du matériau est plus faible que pour un béton ordinaire comparable préparé avec la même quantité totale de liant à cause de la lente hydratation des cendres. À moyen terme, avec la progression de la réaction pouzzolanique, la structure poreuse des pâtes contenant les cendres volantes devient plus fine. Ainsi, les cendres contribuent

à la densification de la microstructure par l’activité pouzzolanique et l’amélioration de la compacité du matériau à l’état frais [34].

1.2.2.2 Cendres de bois

La cendre de bois est un résidu principalement basique issu de la combustion du bois à 700°C. Ses propriétés varient selon de nombreux paramètres, notamment en fonction des espèces de bois brûlées, de la partie de l’arbre utilisée (écorce, tronc, ou jeunes branches avec feuillage par exemple), de la température de combustion, de la nature du sol, ainsi que de la période de l'année durant laquelle ces plantes ont été récoltées. Depuis longtemps, elle est traditionnellement utilisée dans la culture des végétaux comme une bonne source de potasse.

La granulométrie moyenne des cendres de bois est d’environ 230 µm [35]. Les principaux composants chimiques présents dans les cendres de bois sont SiO2, CaO et Fe2O3.

Plusieurs articles présentent l’influence de la cendre de bois utilisée comme ajout dans la production de différents matériaux [35, 36]. Elles sont utilisées comme ajout cimentaire pour remplacer partiellement le ciment dans la fabrication du béton et un matériau alcalin pour la neutralisation des déchets [35]. Utilisée dans les bétons, la cendre influence le comportement à l’état frais en réduisant la maniabilité [36]. Ceci a été démontré par l’essai de « cône d’Abrams ». L’article de Udoeyo et coll. [36] montre que la résistance en compression de béton contenant de la cendre de bois augmente avec l’âge, mais diminue si la proportion de cendre est plus importante. Cela pourrait s'expliquer par le fait que la cendre présente un effet filler plus qu’un liant avec la réaction pouzzolanique. Au niveau de la durabilité, le mélange béton-cendre de bois qui contient plus de cendre présente davantage de retrait de séchage [37].

Dans le cadre d’une étude consacrée au béton avec cendre de bois, Subramaniam et coll. ont constaté que l’addition de 15% de cendre de bois dans des blocs en béton résulte en une plus faible absorption d’eau et une plus importante résistance à la compression [38].Une autre étude a caractérisé les paramètres de résistance mécanique (compression, traction et flexion) du béton mélangé avec du ciment et de la cendre de bois [39].. Deux rapports E/C (0,40-0,45) et cinq pourcentages de remplacement de cendre de bois (5, 10, 15, 18 et 20%) ont été testés. Ces auteurs ont trouvé que la résistance mécanique diminue lentement avec l’augmentation du pourcentage de substitution par des cendres de bois. La résistance augmente avec l’âge en raison des réactions pouzzolaniques. Cependant, on ne trouve pas de pourcentage de remplacement de cendre de bois limite. Ce dernier dépend également de la résistance mécanique du panneau souhaitée [39].

1.2.2.3 Additions calcaires

Plusieurs études sur l’utilisation des additions calcaires dans les matrices cimentaires ont été effectuées dans le monde, essentiellement en France et aux États-Unis. Ces additions sèches sont finement divisées et obtenues par broyage et/ou sélection de gisements de roches calcaires comme les dolomies, massiques ou meubles. Deux caractéristiques importantes [40] sont la teneur minimale en carbonates totaux (calcaire + dolomie), ainsi qu’une teneur minimale en carbonate de calcium et une valeur minimale de l’indice d’activité.

La composition chimique principale du calcaire est le carbonate de calcium (CaCO3) et aussi le magnésium

(sous forme Mg(CO3)2). Ces composantes offrent un effet filler à cause du remplissage des vides par des

particules fines et ultrafines. Elles peuvent améliorer la maniabilité du béton, diminuer la porosité initiale, augmenter le retrait plastique du béton frais et contribuer au contrôle du temps de prise par la formation de carboaluminate de calcium (structure similaire à celle du monosulfoaluminate). Toutefois, l’addition du filler calcaire diminue la résistance à l’eau de mer due au monocarboaluminate qui n’est pas stable chimiquement. En général, avec des taux de remplacement inférieurs à 15%, la résistance aux cycles de gel-dégel n’est pas affectée. De plus, l’addition de filler calcaire ne change pas le taux de carbonatation dans le béton, mais aussi augmente la profondeur de carbonatation avec des résistances mécaniques équivalentes [40].

1.2.2.4 Pierre naturelle

La pierre naturelle possède de nombreux avantages pour la construction et la décoration. Elle est donc considérée comme un bon matériau dans le domaine de la construction. La pierre naturelle possède un bon isolement acoustique, une bonne inertie thermique, une bonne réaction et résistance au feu et une bonne régulation hygrothermique. Ces caractéristiques augmentent donc le confort des bâtiments [41].

1.2.2.4.1 Propriétés physiques et mécaniques

Les principales pierres naturelles utilisées en construction sont le marbre, le granite, le grès, le calcaire, la marne, la pierre meulière et l'ardoise. Ces pierres naturelles possèdent en général de bonnes résistances mécaniques. La résistance à la compression peut atteindre près de 300 MPa et la résistance à la flexion, plus de 20 MPa [41].

1.2.2.4.2 Propriétés thermiques

Dans la construction, les pierres naturelles employées ont des valeurs de conductivité thermique variant entre 1,4 et 3,5 W/(m.K) selon le Tableau 1- 6. La capacité thermique volumique de pierres naturelles varie entre 2200-3000 kJ/m3. K. [42].

Tableau 1- 6 : Conductivité thermique et masse volumique de pierres naturelles [42]

1.2.2.4.3 Pierre stéatite

La stéatite (pierre à savon) est une roche métamorphique composée principalement de talc et de quantités variables d'impuretés minérales tels que le mica, le chlorite, le pyroxène, l'amphibole, la serpentine, le quartz, la calcite et les oxydes de fer [43]. La couleur de la stéatite varie du blanc au gris verdâtre et au vert foncé. Elle est une pierre tendre (1 à 2 sur l'échelle de Mohs), possédant une densité de 2,2 à 2,8, variant selon le type et la quantité d'impuretés. La stéatite peut être réduite en poudre ou sculptée. Elle possède un point de fusion élevé, de faible conductivités thermique et électrique et une rétention thermique et une capacité lubrifiante élevées. Elle est chimiquement inerte [44]. La stéatite possède une masse volumique de 2980 kg/m3 et une

capacité thermique massique de 0,98 J/g.K [45]. Elle est très peu utilisée comme pierre de construction à cause de sa relativement faible résistance mécanique, mais elle est exploitée comme matière de charge dans les industries du papier, du caoutchouc, du plastique, de la peinture, et dans la fabrication de produits cosmétiques et pharmaceutiques. Quelques études [46, 47] sur l’utilisation de poussière de pierre stéatite dans un mortier cimentaire montrent que les poussières de stéatite peuvent réduire le temps de prise ainsi qu’augmenter la résistance à la compression. Au Canada, on trouve des carrières de stéatite au Québec, en Ontario, en Colombie-Britannique, en Alberta, en Saskatchewan et en Nouvelle-Écosse [44].

1.2.3 Panneaux de gypse

Le gypse est le liant artificiel le plus ancien. En Égypte, il était utilisé pour les pyramides il y a plus de 4500 ans. Il est constitué de sulfate de calcium avec ou sans molécules d'eau, généralement de couleur blanche. Bien qu'il possède une masse volumique de 2600 kg/m3, il est très mou et on peut y laisser des marques avec les

ongles. Le gypse est aussi un peu soluble dans l'eau [48]. Il y a trois types de gypse dans la nature : CaS04.2

H20 (gypse bihydraté), 2CaS04.H20 (gypse semihydraté ou hémihydraté) et CaS04 (gypse anhydraté).

La chaleur massique de l’air vaut 1 000 J/(kg.K)

Matériau λU

W/(m.K)

Masse volumique

ρ (kg.m³) Pierres lourdes (ex. : granite, gneiss, basalte, porphyre) 3.50 2 700 ≤ ρ ≤ 3 000 "Petit granit" (pierre bleue), pierre calcaire 2.91-3.50 2 700

Marbres 2.91-3.50 2 800

Pierres dures 2.68-2.91 2 550

Pierres fermes 1.74-2.09 2 350

Les panneaux en gypse sont utilisés dans la construction de bâtiments en Amérique du Nord pour le revêtement des cloisons intérieures. Ses propriété mécaniques et thermiques sont caractérisées selon la norme ASTM C473 [49]. Le papier couvrant le panneau en gypse contribue significativement à la résistance mécanique du panneau. Les panneaux en gypse possèdent plusieurs avantages : bonne résistance au feu et aux champignons, faible coût et installation facile [8]. Ils sont de bons isolants phoniques et protègent le bois et l'acier contre le feu dans un bâtiment. Ils ne sont toutefois pas considérés comme incombustibles, car le papier de recouvrement est combustible [50]. Ils possèdent une faible résistance à l’arrachement des vis et sont très sensibles à l’humidité [8]. En plus, les déchets de construction de ce matériau constituent un problème, qui est augmenté par son utilisation intensive [51].

1.3 Matériaux hybrides

Les matériaux hybrides bois-inorganique sont obtenus de l’assemblage de matériaux, dans lequel au moins une des composantes se situe dans le domaine nanométrique. Ces matériaux présentent de nouvelles propriétés que chacun des composants individuels ne possède pas (propriétés mécaniques, thermiques, densité, etc.). Ils sont largement utilisés en optique, en environnement, en électronique et en mécanique, etc. [52].

En général, les propriétés des matériaux hybrides ne se résument pas en combinaisons des propriétés individuelles des composants. Le type d’interface entre les matériaux élémentaires peut également déterminer les propriétés obtenues. Les matériaux hybrides peuvent se diviser en deux classes par la nature des interactions entre les différents constituants [53]:

Classe I : Les composants sont liés par des liaisons de faible énergie (liaisons hydrogènes, de van der Waals, ioniques);

Classe II : Les composants sont liés ensemble par des liaisons de forte énergie (liaisons covalentes ou iono-covalentes).

De plus, les paramètres comme la taille, la forme et la quantité de particules, la régularité de dispersion des particules dans la matrice, la nature de l’interaction des composants déterminent également les propriétés du matériau hybride [54].

1.4 Panneaux composites

Les panneaux composites possèdent plusieurs avantages : bonne résistance à l’humidité, aux champignons, aux insectes xylophages, au feu et à l’arrachement des clous/vis, en plus d’excellentes propriétés physiques et mécaniques. Les propriétés des panneaux composites recherchées varient en fonction du type d’utilisation souhaitée et les matières premières. Grâce à leurs avantages économiques et environnementaux, tous les

matériaux lignocellulosiques présentent à la base un intérêt pour fabriquer des panneaux composites. Néanmoins, les produits obtenus peuvent être différents entre eux et dépendent des caractéristiques physiques, chimiques et anatomiques du matériel [6] [55] [56].

1.4.1 Panneaux à base de bois et de matériau inorganique

Selon la norme [57], le panneau de fibres de bois est défini comme un matériau en plaque d'une épaisseur égale ou supérieure à 1,5 mm obtenu à partir de fibres lignocellulosiques avec application de chaleur et/ou de pression. Du point de vue de la fabrication, les panneaux de fibres à base de bois peuvent être obtenus selon deux procédés [58] :

Procédé sec ou à sec [59] : Le liant utilisé est un produit organique (résine phénol-formaldéhyde ou urée-formaldéhyde) ou un matériel inorganique (ciment, magnésie). Le procédé se déroule selon les étapes suivantes : défibrage, encollage des fibres, conformation de l’ébauche, pressage, stabilisation et enfin mise à dimension.

Procédé humide ou sous atmosphère humide [60] : Les liaisons naturelles de type pont hydrogène lors du rapprochement des fibres par séchage et par pression peuvent lier les fibres lignocellulosiques entre elles. Ce procédé se déroule selon les étapes suivantes : défibrage des morceaux de bois pour former des fibres, mélange des fibres avec de l'eau, formation de l’ébauche, essorage, pressage dans le cas des panneaux densifiés et enfin mise à dimensions.

1.4.2 Les panneaux bois-ciment

Le ciment Portland qui est utilisé dans les panneaux bois-ciment agit comme liant inorganique des particules du bois ou laine de bois. Ces panneaux ont une bonne acceptation commerciale et une croissance rapide dans les marchés d’Europe et d’Amérique du Nord [55]. L'utilisation du ciment comme liant dans les panneaux de particules de bois leur confère des propriétés telles que: une grande dureté, une masse volumique élevée (environ de 1250 kg/m3), une grande résistance aux insectes, au feu (matériaux ininflammables) et aux

intempéries, une faible absorption d'eau et une grande stabilité dimensionnelle, mais en contrepartie une plus grande difficulté à clouer, visser et assembler [61]. Les panneaux de ciment-particules sont donc largement utilisés dans diverses applications. Ils peuvent être notamment utilisés comme panneaux de finition, tuiles de plafond insonorisantes et murs antibruit le long des routes.

1.4.3 Les panneaux bois-gypse

Les panneaux composites en gypse-fibres de bois sont fabriqués par un procédé économique où le gypse agit comme un liant tandis que les particules et les fibres agissent comme renforts. Les panneaux en gypse-fibres

de bois possèdent de bonnes propriétés d’arrachement des clous et des vis, une bonne résistance au feu, une bonne isolation acoustique, une bonne résistance aux impacts et une facilité d'installation [55]. Ils sont principalement utilisés pour le recouvrement des murs [6]. De plus, grâce à la qualité de leur fini de surface, les panneaux gypse-bois sont utilisés comme substrat pour les placages de bois, les papiers décoratifs, les plastiques et autres [62].

1.4.4 Influence du bois sur la prise des matériaux inorganiques

Le faible niveau de compatibilité du bois avec les matériaux inorganiques est un désavantage. Ce dernier limite la fabrication de panneaux bois-liants inorganiques. Quelques espèces peuvent donner d’excellents panneaux avec des matériaux inorganiques, tandis que d’autres ne donnent pas de résultats satisfaisants. Une étude de Defo et coll. [4] montre que les résineux sont plus compatibles avec le ciment Portland que les feuillus.

L'incompatibilité entre le ciment et le bois dépend de plusieurs facteurs tels que le type de ciment, l’espèce de bois, la localisation géographique des espèces (type de sol, climat), la forme des particules de bois, le pH et autres [63] [64] [65]. Plusieurs études indiquent que les sucres solubles dans l’eau, les composantes phénoliques, les glucosides, les tanins et les produits extractibles du bois inhibent l’hydratation du ciment, peuvent prolonger la période de prise et diminuent la quantité et la taille des cristaux essentiels pour la résistance des matériaux inorganiques [66] [67] [68] [69] [70]. Plus la quantité d’extractibles est importante, plus l’incompatibilité du bois avec les matériaux inorganiques est importante. Afin d’éviter l’incompatibilité entre le bois et le ciment, plusieurs méthodes ont été proposées : l'extraction avec de l'eau [13], le stockage prolongé, le séchage des particules au séchoir [71] et l'utilisation de produits chimiques [72] tels que les additifs et les accélérateurs. Ces différentes solutions peuvent être combinées pour une plus grande efficacité.

1.5 Inertie thermique

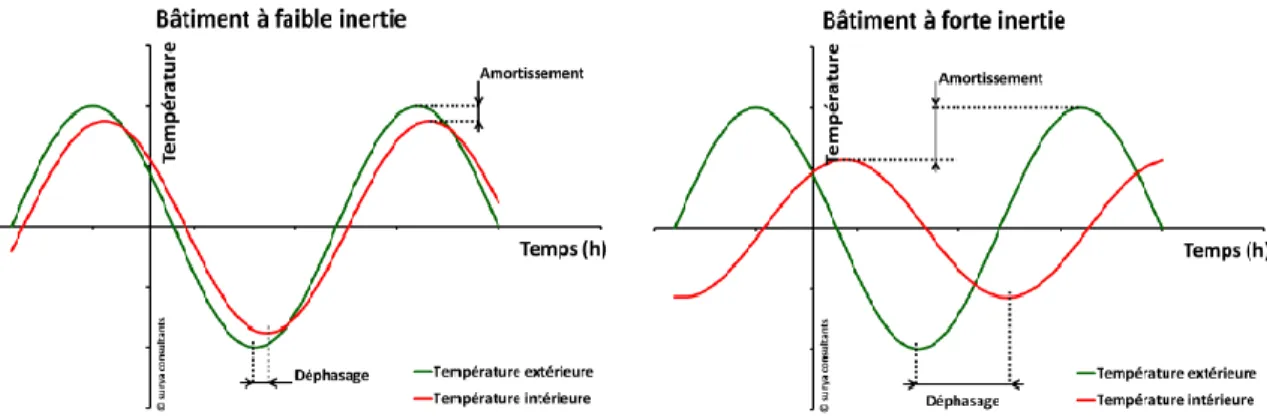

L’inertie thermique d’un bâtiment est sa capacité à emmagasiner puis à restituer la chaleur de manière diffuse [73]. Une bonne inertie thermique peut permettre de limiter les effets d'une variation rapide du climat extérieur sur la température intérieure grâce à un amortissement de l'amplitude de cette variation, ainsi qu’un déphasage entre la température extérieure et la température de surface intérieure des murs Figure 1-1 [1].

Figure 1-1 : Le déphasage et l’amortissement des températures dans un bâtiment à faible inertie thermique et dans un bâtiment à forte inertie thermique. [1]

L'inertie thermique d'un matériau est évaluée selon les deux paramètres suivants [74]

La diffusivité : α = λ / (ρ ∗ c) [m²/s]

L'effusivité : E = √λ ∗ ρ ∗ c [J/K.m2.s2]

où : λ : la conductivité thermique [W/m.K] ρ : la masse volumique du matériau [kg/m3]

c : La capacité thermique [J/kg.K] est la quantité d’énergie requise pour élever la température du matériau de un degré K.

La définition donnée ici est celle de la conductivité thermique. Pour un confort accru en été et en hiver dans un bâtiment d’habitation, le matériau recommandé devrait posséder les caractéristiques suivantes [42]:

Une faible diffusivité : fait en sorte que l’échange d'énergie thermique entre le mur et le climat intérieur se déroule le plus lentement possible;

Une forte effusivité thermique : permet d’accumuler au maximum l'énergie thermique.

Un matériau possédant une capacité thermique et masse volumique (ρ * c) élevées offre une grande inertie thermique. Dans une maison ou un bâtiment, leur inertie thermique dépend des propriétés des matériaux qui composent ses éléments intérieurs (murs, cloisons, planchers, etc.), dont la masse volumique et la couleur. Plus ces matériaux sont lourds et leur couleur est foncée, plus leur inertie thermique est importante. La pierre, l’argile, le béton et le verre sont considérés à forte inertie thermique parmi les matériaux de construction. Les bois durs permettent de stocker deux fois moins de chaleur que la céramique [17].

L’ajout d’additifs et les composantes chimiques utilisées pour la fabrication des panneaux peuvent modifier la conductivité thermique du matériau. En effet, une étude de Nanassy et coll. [75] indique que la conductivité thermique de panneaux de particules produits avec de la résine phénol-formaldéhyde est significativement plus faible que celle de panneaux produits avec la résine à base de lignine au sulfite.

1.6 Absorption de l’eau

Figure 1- 3: Influence de l’humidité sur les matériaux : la croissance de champignons (à gauche) et déformation à cause de l’humidité (à droite) [76]

La résistance à l’eau influence significativement la durabilité du matériau bois. Le milieu humide favorise l’invasion par les champignons. De plus, le bois absorbe ou perd naturellement une partie de son contenu en eau en réponse à la tendance vers l’équilibre hygrométrique dans son environnement immédiat, ce qui provoque le gonflement ou le retrait du matériau [76](Figure 1- 3). Plusieurs études ont été effectuées pour améliorer la durabilité d’un bois en fonction des conditions d’utilisation [77] [78]. La combinaison du bois avec un matériau inorganique a ainsi intéressé plusieurs chercheurs. Généralement, les panneaux composites en bois avec liants inorganiques possèdent une faible absorption d’eau. Toutefois, alors que pour les panneaux en gypse et les panneaux de particules de bois, le gonflement en épaisseur et l’absorption d'eau sont élevés, les panneaux bois-ciment montrent une plus faible absorption d'eau grâce aux particules ou fibres de bois qui sont recouvertes d'une couche de ciment hydraté qui restreint l’adsorption d’eau et le gonflement [55].

1.7 Réaction au feu

Aux fins d’évaluation de la sécurité incendie des matériaux de construction, plusieurs facteurs, y compris l’indice de propagation de la flamme (IPF), le délai d’embrasement généralisé éclair (EGE) et le temps d'allumage sont pris en compte. Il existe différentes méthodes afin de mesurer ces propriétés.

1.7.1 Test au feu dans un tunnel (Tunnel test)

La méthodologie utilisée pour déterminer l’IPF d’un matériau est décrite dans les normes CAN/ULC-S102 [79] et ASTM E84 [80]. L’indice de propagation de la flamme (IPF) indique la vitesse de propagation de la flamme à

la surface d'un matériau ou d'un assemblage de matériaux et est déterminé par un essai normalisé de comportement au feu exigé par le CNB-2015 [14]. Cet essai fournit une évaluation relative des caractéristiques de combustion superficielle des matériaux. Le four d’essai est habituellement appelé « tunnel » à cause de sa forme. Cet essai donne une évaluation relative de l’inflammabilité des matériaux. La propagation de la flamme sur un matériau spécifique est mesurée en fonction de deux matériaux témoins qui servent à étalonner l’appareillage : un panneau de ciment ayant un IPF de 0 et un panneau ayant un IPF de 100. Dans la norme CAN/ULC-S102 [79], les produits sont considérés dans une large plage de IPF: de 15 à 500. Les valeurs d’IPF obtenues pour différents matériaux de construction avec les deux méthodes normalisées sont présentées au Tableau 1- 7 [81]

Tableau 1- 7 : Indice de propagation de la flamme des matériaux de construction [81]

Matériaux de construction Indice de propagation de la flamme

ASTM E84 CAN/ULC S102

Panneau en gypse 15 16

Contreplaqué de sapin Douglas FRT 15 16

OSB 155 167

Mousse de polyuréthane ~ 74 500

Planches de chêne blanc 90 98

Planches de pin blanc 80 87

1.7.2 Test au feu au coin d’une chambre.

Cette méthode sert à déterminer le délai d’embrasement généralisé éclair selon ISO 9075 [82]. L’EGE est une phase du développement d’un feu dans un volume semi-ouvert.

Figure 1- 4 : Orientation de la finition intérieure combustible et des modes de propagation de la flamme sur (a) un sol, (b) un mur et (c) un plafond [83]

![Figure 1-1 : Comparaison de la résistance thermique de 100 mm d’épaisseur entre le bois résineux, le béton et l’acier [17]](https://thumb-eu.123doks.com/thumbv2/123doknet/2883747.73242/21.918.183.648.685.945/figure-comparaison-résistance-thermique-épaisseur-résineux-béton-acier.webp)

![Tableau 1-2 : Propriétés thermiques de matériaux utilisés en génie civil, déterminées à la température ambiante [18]](https://thumb-eu.123doks.com/thumbv2/123doknet/2883747.73242/22.918.132.793.767.1063/tableau-propriétés-thermiques-matériaux-utilisés-déterminées-température-ambiante.webp)

![Tableau 1- 3 : Les propriétés mécaniques de certaines espèces de bois étudiées par [21]](https://thumb-eu.123doks.com/thumbv2/123doknet/2883747.73242/23.918.109.798.489.1076/tableau-propriétés-mécaniques-espèces-bois-étudiées.webp)

![Figure 1- 2 : Taux d’évolution de la chaleur et les phases de l’hydratation du ciment Portland [3]](https://thumb-eu.123doks.com/thumbv2/123doknet/2883747.73242/25.918.153.738.351.733/figure-taux-évolution-chaleur-phases-hydratation-ciment-portland.webp)

![Figure 1- 4 : Orientation de la finition intérieure combustible et des modes de propagation de la flamme sur (a) un sol, (b) un mur et (c) un plafond [83]](https://thumb-eu.123doks.com/thumbv2/123doknet/2883747.73242/36.918.147.775.777.963/figure-orientation-finition-intérieure-combustible-propagation-flamme-plafond.webp)