© Axel Lorenzetti, 2021

Simulation d’implantation de solutions d’amélioration

continue dans un contexte de construction multiétages

préfabriquée en bois

Mémoire

Axel Lorenzetti

Maîtrise en génie mécanique - avec mémoire

Maître ès sciences (M. Sc.)

Simulation d’implantation de solutions

d’amélioration continue dans un contexte de

construction multiétages préfabriquée en bois

Mémoire

Maitrise en Génie Mécanique – concentration en Génie Industriel

Axel Lorenzetti

Sous la direction de :

Nadia Lehoux, Université Laval

ii

Résumé

Dans un contexte de développement durable accrue, le secteur de la construction se transforme et innove avec de nouveaux matériaux pour réaliser des infrastructures plus durables. Au cœur de cette transformation se situe le bois. Profitant de nombreuses découvertes, le bois se trouve être un candidat essentiel pour ériger des bâtiments multiétages. L’utilisation de la construction industrialisée est très répandue au Québec dans le domaine résidentiel, mais ne dispose pas des techniques et solutions efficientes pour relever le défi du multiétages. Le projet proposé ici se concentre donc à l’étude des solutions à proposer aux industries de la préfabrication en bois pour le domaine du multiétages afin d’accroître leur performance globale. Une revue de littérature permet en premier lieu de rendre compte des solutions les plus innovantes et les plus efficaces dans les industries connexes réalisant des constructions préfabriquées multiétages en béton et en acier. Par la suite, un cas d’étude permet de comprendre l’état existant de l’industrie de la construction au Québec tout en mettant en lumière les difficultés rencontrées autour de projets multiétages. En considérant les limites de l’étude de cas ainsi observée, le projet propose une solution issue de la littérature, soit l’implantation du Lean manufacturing, pour rencontrer l’objectif de la recherche. En dernier lieu, le projet élabore un modèle de simulation pour simuler l’unité de production dans le but pouvoir mesurer théoriquement une solution et en déterminer les gains potentiels. Le projet permet alors de montrer que des améliorations issues du Lean Manufacturing permettent de réaliser des gains pour accroître la performance globale de l’entreprise étudiée. Finalement ce mémoire livre un état des lieux et des pistes de solutions envisageables au regard des résultats des observations et des simulations réalisés dans ce projet.

iii

Abstract

In a context of increased sustainable development, construction is transforming and innovating with new materials to create more sustainable infrastructures. At the center of this transformation is the use of wood. Taking advantage of numerous discoveries, wood is an ideal candidate for multi-storey buildings. The use of industrialized construction is very popular in Quebec in the residential sector but does not have the techniques and efficient solutions to meet the challenge of multi-storey buildings. The project proposed here will focus on the study of solutions to be proposed to the wood prefabrication industries for the multi-family building sector in order to increase their overall performance. A review of the literature provides an overview of the most innovative and efficient solutions in the related industries that produce prefabricated multi-storey concrete and steel constructions. Then, a case study allows to understand the existing state of the industry in Quebec while highlighting the difficulties encountered around multi-storey projects. Considering the limitations of the case study thus observed, the project proposes a solution from the literature to meet the objective of the research. Finally, the project develops a simulation model to simulate the production unit in order to theoretically measure a solution and determine its potential gains. The project then allows to demonstrate that improvements resulting from Lean Manufacturing allow to increase the overall performance of the studied company. Finally, the project provides a clear inventory of the current situation and possible solutions based on the results of the observations and tests conducted during the project.

iv

Table des matières

Résumé ... ii

Abstract ... iii

Table des matières ... iv

Liste des figures ... vii

Liste des tableaux ... ix

Liste des abréviations, sigles, acronymes ... x

Remerciements ... xi

Introduction ... 1

Chapitre 1 : Revue de littérature ... 6

Description de la recherche littéraire effectuée ... 6

Axes de réflexion ... 7

Quels sont les acteurs constituant la chaîne de valeur de la construction préfabriquée multiétage en béton et en acier ? ... 7

Quelles sont les solutions, pièces et assemblages préfabriqués disponibles pour les structures multiétages de béton et d’acier ? ... 10

Quelles sont les méthodes, technologies et processus manufacturiers plus récemment exploités par ces deux industries ? ... 14

Processus ... 14

Outils et logiciels dédiés à la préfabrication ... 15

Comparaison de solutions ... 19

Discussion ... 21

Chapitre 2 : Méthodologie... 23

Chapitre 3 : Présentation de l’étude de cas... 26

Entreprise partenaire ... 26

Caractérisation de la production étudiée ... 27

Description de la chaîne de production ... 28

Problématiques et besoins de l’entreprise ... 30

Cellule de préparation des chariots ... 31

Cellule d’assemblage... 32

Cellule d’isolation ... 34

Cellule d’expédition ... 34

v

Solutions envisagées ... 36

Chapitre 4 : Modèle de simulation ... 39

Description du modèle ... 40

Le modèle initial... 40

Le besoin de détails supplémentaires ... 41

La construction du modèle ... 42

La création des produits ... 44

Caractérisation des étapes et logique du modèle ... 53

Indicateurs de production ... 58

Validation du modèle ... 59

Chapitre 5 : Résultats et analyses ... 62

Scénarios d’améliorations pour les étapes de production ... 62

Description des scénarios d’amélioration... 64

Résultats de la simulation ... 71

Conclusion sur la simulation de toutes les améliorations ... 87

Simulation par plan d’expériences et analyse factorielle ... 88

Chapitre 6 : Discussion ... 93

Conclusion... 96

Bibliographie ... 99

Annexe A : Solutions innovantes issues de la préfabrication multiétage en béton et en acier : Une revue de la littérature – GOL 2020 ... 104

Résumé ... 104

Introduction ... 105

L’industrie préfabriquée en trois axes ... 106

Quels sont les acteurs constituant la chaîne de valeur de la construction préfabriquée multiétage en béton et en acier ? ... 106

Quelles sont les solutions, pièces et assemblages préfabriqués disponibles pour les structures multiétages de béton et d’acier ? ... 107

Quels sont les technologies et processus manufacturiers plus particulièrement exploités par ces deux industries ? ... 110

Processus ... 110

Outils et logiciels dédiés à la préfabrication ... 111

3) Comparaison de solutions ... 113

vi

Conclusion... 115

Annexe B : Équations régissantes le modèle de simulation stochastique ... 117

Équations de création d’entités ... 117

Équations des serveurs ... 120

vii

Liste des figures

Figure 1 : Diagramme de Venn de l’industrie préfabriquée efficiente ... 21

Figure 2 Méthodologie suivie pour le projet ... 24

Figure 3 Schéma d’exemple de structure d'un mur type ... 27

Figure 4 : Schéma de principe de la chaîne de production ... 29

Figure 5 : Diagramme de processus du modèle de simulation élaboré en 2018 ... 40

Figure 6 Schéma de l'algorithme de création des entités de mur ... 46

Figure 7 : Diagramme de processus de la cellule de sous-assemblage du modèle de simulation modifié ... 54

Figure 8 : Diagramme de processus des cellules d'assemblage du nouveau modèle de simulation .. 56

Figure 9 : Diagramme de processus de la cellule d'isolation et d'expédition du modèle de simulation ... 57

Figure 10 : Graphique des résultats sur le temps à non-valeur ajoutée ... 71

Figure 11 : Graphique des résultats sur le temps utile ... 72

Figure 12 : Graphique des résultats sur le temps d'attente ... 73

Figure 13 : Graphique des résultats sur le temps total ... 74

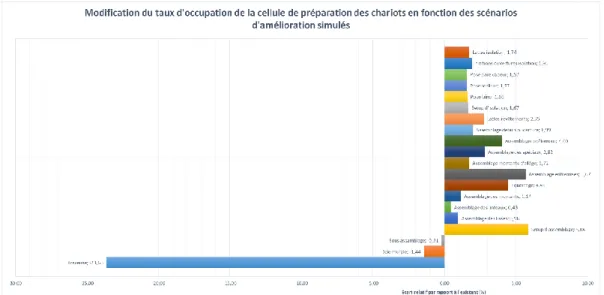

Figure 14 : Graphique des résultats sur le taux d'occupation de la cellule de préparation des chariots ... 75

Figure 15 : Graphique des résultats sur le temps de préparation des chariots ... 75

Figure 16 : Graphique des résultats sur le taux d'occupation de la traceuse ... 76

Figure 17 : Graphique des résultats sur le taux d'occupation de la scie murale ... 76

Figure 18 : Graphique des résultats sur le taux d'occupation du poste de sous-assemblage ... 77

Figure 19 : Graphique des résultats sur le temps d'assemblage ... 78

Figure 20 : Graphique des résultats sur le taux d'occupation de la cellule d'assemblage ... 78

Figure 21 : Graphique des résultats sur le temps d'isolation ... 80

Figure 22 : Graphique des résultats sur le taux d'occupation de la cellule d'isolation ... 80

Figure 25 : Graphique des résultats sur le nombre de trailers ... 84

Figure 26 : Graphique des résultats sur le nombre moyen de produits finis ... 84

Figure 27 : Graphique des résultats sur les indicateurs en fonction de tous les scénarios combinés simulés... 86

Figure 28 : Annexe B - Schéma de l'algorithme de création des entités de mur ... 117

Figure 29 : Annexe C – Diagramme de Pareto des facteurs sur l’indicateur de temps à non-valeur ajoutée ... 122

Figure 30 : Annexe C – Diagramme de Pareto des facteurs sur l’indicateur de temps utile ... 123

Figure 31 : Annexe C – Diagramme de Pareto des facteurs sur l’indicateur de temps d’attente .... 124

Figure 32 : Annexe C – Diagramme de Pareto des facteurs sur l’indicateur de temps total ... 125

Figure 33 : Annexe C – Diagramme de Pareto des facteurs sur l’indicateur du taux d’occupation de la cellule de préparation des chariots ... 126

Figure 34 : Annexe C – Diagramme de Pareto des facteurs sur l’indicateur de temps de préparation des chariots ... 127

Figure 35 : Annexe C – Diagramme de Pareto des facteurs sur l’indicateur du taux d’occupation de la traceuse ... 128

viii

Figure 36 : Annexe C – Diagramme de Pareto des facteurs sur l’indicateur du taux d’occupation de la scie murale ... 129 Figure 37 : Annexe C – Diagramme de Pareto des facteurs sur l’indicateur du taux d’occupation du poste de sous-assemblage ... 130 Figure 38 : Annexe C – Diagramme de Pareto des facteurs sur l’indicateur du taux d’occupation de la cellule d’assemblage... 131 Figure 39 : Annexe C – Diagramme de Pareto des facteurs sur l’indicateur de temps de la cellule d’assemblage ... 132 Figure 40 : Annexe C – Diagramme de Pareto des facteurs sur l’indicateur du taux d’occupation de la cellule d’isolation ... 133 Figure 41 : Annexe C – Diagramme de Pareto des facteurs sur l’indicateur de temps de la cellule d’isolation ... 134 Figure 42 : Annexe C – Diagramme de Pareto des facteurs sur l’indicateur du nombre moyen de chariots occupés ... 135 Figure 43 : Annexe C – Diagramme de Pareto des facteurs sur l’indicateur de nombre moyen de remorques ... 136 Figure 44 : Annexe C – Diagramme de Pareto des facteurs sur l’indicateur de nombre moyen de produits finis ... 137

ix

Liste des tableaux

Tableau 1 : Chaine de valeur en fonction des étapes du projet ... 8

Tableau 2 : Synthèse des réalisations préfabriquées ... 13

Tableau 3 : Comparaison des solutions ... 20

Tableau 4 : Résumé des différentes améliorations proposées ... 38

Tableau 5 : Distribution des 5 caractéristiques principales de l'entité mur du modèle ... 47

Tableau 6 : Tableau de validation du nouveau modèle de simulation ... 61

Tableau 7 : Récapitulatif des gains théoriques des améliorations simulées ... 63

Tableau 8 : Tableau de regroupement des scénarios ... 90

Tableau 9 : Tableau de représentation des diagrammes de Pareto fournis par le logiciel Matlab pour tous les indicateurs de performance en fonction des 14 facteurs étudiés ... 91

Tableau 10 : Annexe B - Formules régissantes la création des entités du modèle de simulation (partie 1/2) ... 118

Tableau 11 : Annexe B - Formules régissantes la création des entités du modèle de simulation (partie 2/2) ... 119 Tableau 12 : Annexe B - Formules régissantes les serveurs du modèle de simulation (partie 1/2) 120 Tableau 13 : Annexe B - Formules régissantes les serveurs du modèle de simulation (partie 2/2) 121

x

Liste des abréviations, sigles, acronymes

LSL: Laminated Strand Lumber (Bois de sciage laminé)LVL: Laminated veneer lumber (Bois de placage stratifié) CLT: Cross Laminated Timber (Bois lamellé croisé) PMNA: Produits Manufacturés Non-Assemblés

VSM : Value Stream Mapping (Cartographie des chaines de valeur) BIM: Building Information Modeling (bâti immobilier modélisé) CAD: Computer Aided Design (Conception Assistées par Ordinateur) ERP: Entreprise Ressources Planning (progiciel de gestion intégré) RFID: Radio Frequency Identification (Radio-Identification)

GPS: Global Positioning System (Système mondial de positionnement)

DFMA: Design For Manufacturing Assembly (conception pour la production et l'assemblage) CAD/CAM: Computer Assist Design and Computer Assist Manufacturing (Conception et

fabrication assistées par ordinateur)

OSB: Oriented Strand Board (panneau de lamelles minces, longues et orientées) UV : Ultraviolet

Distance CC : Distance Centre à Centre Dmax : Dimension maximale

xi

Remerciements

Je tiens avant tout à exprimer ma reconnaissance à Nadia Lehoux en sa qualité de directrice de recherche de ce projet, pour son encadrement dans le processus de recherche qui a conduit à l’écriture de ce mémoire. Je tiens à la remercier pour ses conseils, son appui ainsi que ses remarques qui m’ont guidé tout au long de ce travail.

Je tiens également à remercier Sylvain Ménard en sa qualité de codirecteur de cette recherche qui, grâce à ses conseils judicieux, m’a aidé à conduire cette recherche.

Je remercie également l’entreprise Les Structures Ultratec pour m’avoir permis de conduire une étude concrète sur leur chaîne de production. Je tiens à remercier Samuel Beaudoin qui m’a fait confiance pour interagir avec les membres de l’entreprise. Je tiens à remercier également Frédéric Vachon pour m’avoir accompagné dans le processus de récolte de données et aidé dans la compréhension des problématiques de l’entreprise.

Je remercie la Chaire industrielle de recherche sur la construction écoresponsable en bois (CIRCERB) de l’Université Laval pour m’avoir inclus dans l’Initiative sur la Construction industrialisée (ICI) et qui m’a financé tout le long de mon cheminement de recherche.

Je remercie l’Université Laval ainsi que tous ses professeurs que j’ai pu rencontrer et qui m’ont transmis leurs connaissances et leur savoir sur des domaines fascinants.

En dernier lieu, je tiens à remercier l’École Catholique des Arts et Métiers de Lyon qui m’a permis de réaliser cette double diplomation.

1

Introduction

Dans le domaine de la construction, la préfabrication n’est pas une technique nouvelle, mais elle gagne de l’intérêt depuis quelques années (Agren and Wing 2014). Si au départ la construction préfabriquée fut particulièrement exploitée dans le secteur de la maison unifamiliale, la technique est vite devenue intéressante pour l’érection de bâtiments multiétages. La standardisation des composants est une des clés du succès de ce moyen de construction. Au Québec, l’industrie de la préfabrication représente 12 000 emplois directs avec un marché mondial évalué à hauteur de 110 milliards de dollars en 2015. Le Québec tend à devenir un chef de file mondial en ce qui concerne l’exportation de composants préfabriqués à hauteur de 3 milliards de dollars (Deloitte 2016). La préfabrication présente beaucoup d’avantages par rapport à la construction traditionnelle. Son utilisation facilite en effet la satisfaction des attentes en termes de qualité, de coût et de rapidité d’exécution, en plus d’assurer une régularité dans la production (Tatum, Choi et al.., 2019). Dans un contexte mondial de développement durable, la construction préfabriquée permet également de réduire grandement les déchets (Tam and Hao 2014).

Il semble que la préfabrication pour la construction multiétage soit le plus souvent exécutée à partir de l’acier et du béton à travers le monde (Blismas 2009). Cependant, on voit de plus en plus le bois comme un matériau d’avenir pour des raisons environnementales et de durabilité, mais aussi économique par rapport au béton et à l’acier (Gustavsson, 2010). Au Québec, il est d’ailleurs recommandé comme futur matériau pour la construction, car disponible en volume, mais encore trop peu exploité (Beaulieu 2012). Plusieurs innovations ont permis de construire des bâtiments plus hauts, notamment à partir de panneaux de bois ou de poutres reconstitués mélangés avec de la résine pour augmenter leurs caractéristiques mécaniques (C. A. Issa, 2005). Des retardateurs de flammes ont aussi été mis au point pour rendre les bâtiments plus sécuritaires pour les constructions de plus grande envergure (C. Mai & H. Militz, 2004). Suite à ces innovations, des travaux de recherche ont permis de mettre au point des arrangements plus complexes pour obtenir des arrangements de bois dits lamellé-collé donnant naissance au LSL, LVL, et planches de CLT pour permettre de supporter de plus fortes charges et ainsi augmenter encore plus la hauteur de construction permise par le bois (R. Brandner, 2016). Des projets ont rendu finalement les concepts plus concrets, permettant notamment d’ériger une tour de 18 étages en Norvège, adoptant une structure complètement faite de bois (R. Abrahamsen, 2017). Néanmoins, le recours à ce matériau, bien que très attirant, se veut complexe. Il manque en effet des données pour créer des processus utilisables par un plus grand nombre d’acteurs de la chaine de valeur de la préfabrication (FPInnovation 2015). Il y a donc un

2

besoin d’améliorer les processus permettant d’utiliser le bois dans la construction préfabriquée de projets de plus grande envergure.

La Chaire industrielle de recherche sur la construction écoresponsable en bois (CIRCERB) de l’Université Laval tend à rendre l’utilisation du bois plus accessible. En créant l’initiative sur la construction industrialisée (ICI), la chaire de recherche veut concentrer des efforts de recherche sur la chaine de valeur de la préfabrication. En proposant des solutions innovantes, la chaire accompagne des industriels à accroître leur utilisation du bois dans leurs projets de construction de plus grande envergure. En accompagnant un partenaire industriel tel que Les structures Ultratec, la chaire de recherche propose un projet visant à développer des solutions manufacturières pour l’industrie de la préfabrication en bois. Ce projet se penche ainsi sur le mandat d’accroître la productivité de cet industriel pour la construction multiétages en bois.

Ce projet avait comme premier objectif d’étudier les possibilités pour accroître la productivité des entreprises de la préfabrication à partir d’une revue de littérature dédiée. Basé sur l’étude d’entreprises similaires très productives, à savoir les entreprises du béton et de l’acier, la revue de littérature a mis en valeur lesdites solutions. En effet, les industries de la préfabrication en béton et en acier disposent d’un historique plus important en ce qui concerne la préfabrication pour le multiétage. Ces industries ont donc conçu des solutions pour faire face à ce type de construction. En étudiant leurs réalisations dans la littérature, il devient possible de s’inspirer ou d’adapter les solutions pour l’industrie du bois. L’enseignement tiré de l’expérience du béton et de l’acier peut également servir pour prévenir les erreurs et difficultés que vont rencontrer les industries utilisant le bois pour ce nouveau défi du multiétage. Certaines de ces solutions sont par ailleurs transposables aux industries du bois. Le projet a donc étudié ce milieu et mis en lumière un portfolio de solutions issues de l’expérience des entreprises de préfabrication en béton et en acier pouvant être adaptées au milieu du bois.

Le second objectif pour le projet était d’étudier le besoin de l’entreprise partenaire pour le mettre en regard avec les solutions vues dans la littérature. L’objectif était donc d’étudier les problématiques réelles de l’entreprise pour sélectionner une des solutions de la littérature qui pourrait résoudre ces problématiques tout en fournissant un mode d’emploi pour l’intégrer dans la réalité. L’étude s’est concentrée sur la fabrication des murs préfabriqués puisqu’étant un élément essentiel de la construction de bâtiments de grande envergure. Une fois le besoin de l’entreprise évalué, le projet a dû mettre en place une phase pratique de prise de données. En allant directement sur la chaîne de production, il a été possible de visualiser les problématiques rencontrées et de décider quelles solutions pouvaient être mises en place pour répondre aux besoins. La solution envisagée pour cette

3

entreprise était l’implantation du Lean Manufacturing. Cette solution est une série de multiples améliorations tout le long de la chaîne de production. Le projet s’est donc concentré sur l’étude de faisabilité et les résultats que cela pouvait donner au niveau de la productivité de l’entreprise si le Lean Manufacturing était mis en place.

Le dernier objectif du projet était de fournir à l’entreprise des valeurs de gain vis-à-vis de la solution sélectionnée. Pour ce faire, le projet devait étudier la mise en place du Lean Manufacturing et en évaluer les impacts sur la chaîne de production au regard de la productivité. Afin de réaliser une étude théorique, le projet s’est appuyé sur une modélisation stochastique. Cet outil représentait les zones de production de murs préfabriqués de l’usine du partenaire industriel basé sur un ensemble de données mesurées dans la réalité. Une fois les données récoltées, le projet est passé dans une phase théorique où le but était de tester les solutions grâce à la simulation. Basé sur le logiciel Simio, le modèle de simulation permettait de reproduire les intrants et sortants de la chaîne de production. En modifiant la chaîne de production théorique à l’aide des solutions retenues, le projet a pu montrer l’efficacité potentielles de ces dernières. Enfin, une dernière étape de l’analyse a permis de classifier les impacts des solutions selon certains indicateurs de production sélectionnés. En utilisant une analyse des facteurs basée sur des indicateurs de production de la simulation théorique, il a été possible de déterminer quels facteurs, autrement dit quelles parties de la chaîne, étaient les plus critiques et sur lesquelles les efforts d’amélioration avaient le plus d’impact.

Le projet s’est articulé autour d’une succession d’étapes. Tout d’abord, une étude dans la littérature des différentes contraintes de la préfabrication a été menée. Cette revue de littérature se basait sur les industries de la préfabrication de l’acier et du béton exclusivement. En étudiant ces différentes contraintes, la littérature a révélé les différentes solutions historiques que ces industries ont utilisées pour répondre à ces difficultés. Cette recherche de problématique a aussi permis de comprendre la réalité de cette industrie au regard de la gestion de la production pour les nombreuses pièces et étapes que compose le multiétage. Suite à cette investigation, le projet a pu mettre en relief différentes solutions issues de la littérature pour les industries du béton et de l’acier porteuses d’avenir pour la construction préfabriquée en bois. Une fois la revue de littérature réalisée, le projet est allé explorer les besoins d’une entreprise réelle. Le projet s’est donc ensuite engagé dans une phase concrète. En allant directement sur le plancher de l’usine, il a alors été possible de recueillir des données et des mesures de temps. En utilisant les données récoltées sur le terrain, il était alors possible de concevoir un modèle de simulation. Pour ce faire, il a fallu transformer les contraintes de la chaîne de production réelle et les temps d’opérations des différentes étapes de production en équations mathématiques et distributions stochastiques. Ce sont ces mêmes formules qui ont ensuite permis de développer le

4

modèle de simulation pour reproduire la chaîne de production réelle de façon numérique. Ensuite, les processus du modèle ont été modifiés pour représenter chaque amélioration. En comparant la situation existante avec celle modifiée suite à l’ajout d’améliorations, il a alors été possible de fournir des valeurs de gains ou de perte théorique sur la chaine de production tout en gardant un certain degré de confiance quant à la justesse et la rigueur des résultats ainsi obtenus. Avec ces résultats, une analyse factorielle a été produite pour déterminer les impacts de chaque amélioration. En regardant les impacts, le projet a finalement proposé une série de recommandations et de pistes de réflexion futures pour guider l’entreprise partenaire dans sa transformation.

La littérature a mis en évidence trois pôles de recherche prédominants pour l’étude de l’industrie de la préfabrication. La revue a démontré une complexité certaine sur la gestion de la chaîne de valeur de la construction industrialisée. Un grand nombre d’acteurs force le besoin en communication efficace et en partage d’informations essentielles. La gestion d’un projet tel qu’un bâtiment de plusieurs étages utilisant la construction industrialisée demande également une planification rigoureuse. Tous ces éléments ont été soulignés par plusieurs auteurs dans la revue de littérature. Ces mêmes auteurs ont indiqué certaines solutions pour parvenir à une gestion efficiente de la chaîne de valeur. De plus, pour maximiser les intérêts de la préfabrication, d’autres auteurs ont appuyé l’utilisation d’autres solutions pour accroître l’efficacité des unités de production tout en accroissant la qualité des produits finis. Finalement, les auteurs s’accordent pour insister sur le fait que les produits de la construction industrialisée présentent des complexités. Ces mêmes auteurs ont appuyé unanimement l’intérêt d’utiliser plus de standardisation tout au long de la chaîne de production. Cette standardisation fait aussi foi pour les processus organisationnels afin d’optimiser les flux d’information au travers de la chaîne de valeur.

Les résultats des observations sur la chaîne de production de l’usine du partenaire industriel ont démontré des défaillances importantes. Ces différentes défaillances peuvent trouver des réponses satisfaisantes dans le Lean Manufacturing. La solution proposée correspondait donc aux différentes problématiques réelles de l’entreprise. De nombreux temps d’attentes ou de non-conformité nuisent au bon fonctionnement de la production. Les mesures de données ont aussi permis d’identifier le goulot réel de la chaîne de production. Ce faisant, les différentes améliorations ont été simulées et ont démontré là aussi un fort potentiel, avec un gain théorique de 34% de production supplémentaire de murs préfabriqués. Cependant, le potentiel des améliorations ne doit pas enfreindre le bon fonctionnement de l’unité industrielle. En somme, les améliorations donnent certes des gains notables, mais certaines poussent les flux de production dans un sens qui ne permet pas de fonctionner en pleine efficacité. L’analyse factorielle a permis de mieux comprendre ces problèmes de flux afin

5

de mieux guider l’entreprise dans sa transformation sans pour autant entraver le bon fonctionnement de la chaîne d’assemblage. Ce travail se veut donc un pas de plus vers l’identification de bonnes pratiques à mettre de l’avant pour favoriser un essor encore plus grand du secteur de la construction préfabriqué en bois. Il permet également de proposer des solutions concrètes pour une entreprise québécoise en pleine expansion.

Le mémoire s’organise autour de cinq parties principales. En premier lieu, le mémoire présente la revue de littérature en trois axes de réflexion. Par la suite, après avoir présenté la méthodologie et rappelé les objectifs, le cas d’étude est présenté en commençant par la description sommaire de l’entreprise et des produits étudiés, pour finir par l’étude du besoin et des problématiques rencontrées. Ensuite, le mémoire décrit l’élaboration d’un modèle de simulation stochastique en utilisant les données récoltées dans la phase d’observation. Puis les résultats de la simulation sont donnés, accompagnés de l’analyse factorielle. Finalement, les résultats sont discutés et des recommandations sont faites pour diriger l’entreprise dans sa transformation tout en indiquant des pistes de réflexion supplémentaire pour l’avenir.

6

Chapitre 1 : Revue de littérature

La revue de littérature présentée ici a donné lieu à la rédaction d’un article de conférence. Présenté et accepté pour la conférence GOL 2020 : The 5th International Conference on Logistics Operations

Management qui devait se tenir à Rabat au Maroc, en avril 2020, sous le titre « Solutions innovantes issues de la préfabrication multiétage en béton et en acier : Une revue de la littérature ».

Malheureusement, dû au contexte de la pandémie mondiale du début de l’année 2020, la conférence a été reportée à la fin du mois d’octobre 2020 et s’est déroulée exclusivement à distance. L’article original est présenté en annexe de ce mémoire.

Description de la recherche littéraire effectuée

La problématique de recherche de ce mémoire implique une lecture globale de l’industrie de la préfabrication de façon à trouver des solutions innovantes afin d’accroître la productivité des entreprises de la préfabrication en bois du Québec. Dans l’intention de parcourir le domaine de la préfabrication et de mieux comprendre son mode de fonctionnement, la méthode herméneutique sera employée afin de conduire une revue de littérature. Ce type de recherche tel que décrit par Boell (S. Boell, 2014) prend au départ des références clés sur un sujet précis, puis réalise des itérations à partir de nouveaux mots en s’attardant sur les sources trouvées dans les différents articles et ouvrages consultés. Grâce à ces itérations, il est possible d’étudier l’ensemble d’un domaine de manière efficace.

La revue de littérature a été conduite de mars à juillet 2019. Cette revue a commencé par une recherche dans plusieurs bases de données disponibles à savoir Engineering Village, Web of Science et Google

Scholar. L’exploration a démarré d’une recherche simple avec les mots clés : « State of art AND

(prefab* OR modular OR off-site OR off site) AND construction » afin d’avoir une vue d’ensemble de la construction préfabriquée la plus récente. À l’issue de cette recherche, les plus récents articles trouvés ont pu être utilisés pour lancer le cercle herméneutique, suivre les références et analyser les textes les plus pertinents. Les mots clés se sont dès lors raffinés suivant les itérations de la technique du cercle herméneutiques et les nouvelles données et références collectées. Les recherches ont été restreintes entre 1999 et 2019 pour bien cerner les techniques et solutions les plus actuelles du domaine. Une fois la recherche complétée, ce sont plus de 60 articles qui ont été recueillis et analysés. Avec ces références, il a alors été possible de répondre aux questions thématiques et d’ainsi mettre en relief les processus, façons de faire et outils ayant contribué au développement et à l’efficience de la construction préfabriquée en béton et en acier.

7

Axes de réflexion

De manière à structurer la revue, nous avons choisi trois questions thématiques. Ce sont les trois axes de réflexion qui apportent une description complète sur le sujet de la préfabrication. Les 3 axes sont choisis comme étant la chaîne de valeur, les produits préfabriqués et les processus utilisés. Les trois questions sont énumérées de façon suivante :

- Quels sont les acteurs constituant la chaîne de valeur de la construction préfabriquée multiétale en béton et en acier ?

- Quelles sont les solutions, pièces et assemblages préfabriqués disponibles pour les structures multiétages de béton et d’acier ?

- Quelles sont les méthodes, technologies et processus manufacturiers plus récemment exploités par ces deux industries ?

Chacun des développements de réponses inclus des ouvrages et articles consultés dans la revue de littérature issue du cercle herméneutique.

Quels sont les acteurs constituant la chaîne de valeur de la construction

préfabriquée multiétage en béton et en acier ?

La préfabrication peut se résumer comme un processus de production de pièces, d’assemblages ou d’un ensemble de composants d’un bâtiment ayant lieu directement en usine. De tels pièces ou composants seront par la suite assemblés sur site. Pour bien distinguer la construction préfabriquée de la construction traditionnelle, il est pertinent de choisir un projet identique comme le propose Gibb dans un livre sur le sujet (Gibb, 1999). L’auteur utilise en effet comme référence un bâtiment de deux étages de 520 m2 de surface au sol. Il juxtapose deux planifications d’avancée de projet pour une

construction traditionnelle et une construction de type modulaire, qui est une méthode de préfabrication très avancée. Le projet traditionnel, du design à la livraison, prend 36 semaines, alors qu’en modulaire, ce n’est que 9 semaines. Ici le gain de temps s’effectue grâce à l’utilisation de composants standards et une construction parallèle entre la fabrication des composants en usine et la préparation du site de construction (terrassement et fondation). L’utilisation de composants standards permet de diminuer drastiquement la phase de design. Cette phase est généralement la plus longue dans un projet de construction mené de façon traditionnelle. Autre amélioration notable, la construction en usine se fait pendant que le site est préparé. Or pour la méthode traditionnelle, il faut d’abord préparer le terrain puis démarrer le chantier, ce qui prend plus de temps. Considérons enfin une dernière amélioration concernant les procédures de fabrication et d’assemblage en usine. La

8

productivité y est particulièrement accrue et les processus de l’usine s’avèrent courts et contrôlés, ce qui rend la phase de fabrication en usine très rapide.

L’article de M. Sungkon permet de mieux saisir les différents acteurs d’une chaîne de construction préfabriquée en acier suivant les grandes étapes de réalisation d’un projet, c’est-à-dire les phases de conception, de planification, de fabrication en usine, de livraison et d’installation sur site (Sungkon, 2017). Pour la chaîne de valeur du secteur du béton, les acteurs sont similaires et seules les techniques de mise en forme en usine sont différentes (Abedi, 2016). Le tableau 1 résume les étapes d’un projet avec les divers acteurs entrant en jeu à ces moments du projet. Les acteurs ont tous des tâches bien définies qui peuvent varier selon l’envergure du projet ou de l’usine considérée.

Tableau 1 : Chaine de valeur en fonction des étapes du projet

Acteurs Étapes

Conception Planification Production Livraison Sur-site

Ingénieurs X X X X X Architectes X X X Clients X X Directeur d’usine X X X Fournisseurs X X Gestionnaire de stock X X Entrepreneur X X X

On a donc à la base les ingénieurs issus de différents domaines (comme le génie civil, mécanique, industriel, des matériaux, etc.) qui gèrent la bonne conduite du projet et réalisent la conception, la fabrication ou les travaux sur le site de construction. Les architectes sont quant à eux responsables de la conception du bâtiment et du respect du plan de conception sur site. Les clients du projet sont responsables de l’élaboration du cahier des charges et de réceptionner le bâtiment. Le directeur d’usine est pour sa part en charge de la planification de la production des composants et de leur livraison sur site. Les fournisseurs s’engagent sur la bonne tenue des délais et alimentent l’usine en matières premières. Le gestionnaire de stock fait le lien entre le fournisseur et l’usine, mais aussi entre l’usine et le site de production pour optimiser le stockage sur site. L’entrepreneur est responsable de la planification et de la bonne conduite du chantier jusqu’à la fin du projet.

9

Certaines étapes du projet vont mettre en relation davantage d’acteurs, ce qui peut alors complexifier la gestion et la communication (Li et al, 2014). Par exemple, la phase de conception ne compte que quelques acteurs, alors que les phases de production et d’installation des composants sur site représentent un ensemble d’acteurs importants. Il est donc essentiel que ces différents acteurs interagissent ensemble et de la meilleure des façons. Cette problématique est bien rappelée par M. Sungkon qui explique que beaucoup d’acteurs se plaignent du manque de communication et estime que la collaboration est difficile dans cette chaîne de valeur (Sungkon, 2017). Pour mieux se rendre compte de ce fait, il dessine une carte des acteurs avec leurs différentes communications et informations. Les communications et informations diffèrent suivant l’avancée du projet et les acteurs concernés. Il met donc en lumière le besoin de transiter la bonne information à la bonne personne sans toutefois perdre une information ou noyer son interlocuteur sous un ensemble d’informations non pertinentes. Le manque d’information est un problème connu du monde de la préfabrication, c’est d’ailleurs à l’aide d’entretiens avec des acteurs que M. Abedi est capable d’établir un lien de cause à effet entre le manque de communication et les erreurs ou échecs dans des projets de la construction préfabriquée (Abedi, 2016).

La logistique est aussi une contrainte forte de la chaîne de valeur. Les composants préfabriqués nécessitent des transports particuliers et leur manutention est délicate, car ils sont très volumineux. Le nombre de pièces est aussi très important et l’ordre de montage se doit d’être respecté. La coordination des activités de la chaîne devient donc fondamentale (Li et al, 2014).

En résumé, la chaîne de valeur de la construction préfabriquée pour le multiétage en béton et en acier représente un grand nombre d’acteurs et d’étapes de réalisation. La coordination entre tous à l’aide d’une communication efficace, du partage d’information et d’une logistique fiable semblent des prérequis à la conduite de grands projets.

10

Quelles sont les solutions, pièces et assemblages préfabriqués disponibles

pour les structures multiétages de béton et d’acier ?

Pour gagner un temps considérable sur la durée du projet par rapport à la construction traditionnelle, les composants utilisés dans la préfabrication ont tout avantage à être standardisés. Un composant standardisé est un composant connu. À ce titre, le processus de réalisation est ainsi maîtrisé et réalisé dans un environnement contrôlé, avec moins de risque de non-qualité qu’un composant réalisé sur site (Maddalena, 2004). Les pièces étant déjà dimensionnées et reliées à des abaques normatifs, la phase de dimensionnement est également réduite. Ajoutons à cela un volume de production plus important et l’on obtient finalement des coûts plus faibles de ceux de la construction traditionnelle sur certains composants (Chang et al, 2018).

Le secteur de la construction préfabriquée a grandement recours à l’acier et au béton (Agren, 2014). Ces deux matériaux ont des propriétés mécaniques bien singulières. L’acier étant plus favorable pour des efforts supposant de la traction, le béton va pour sa part réagir mieux à des efforts de compression. Il est parfois possible de mélanger ces deux matériaux pour profiter des avantages mécaniques de chacun d’eux, ce qui permet d’avoir une palette de composants et de pièces diversifiées pour la réalisation de structures préfabriquées.

Plus particulièrement, les produits préfabriqués à partir du béton ou de l’acier sont de différents types, tout dépendant de leur niveau de préfabrication (Gibb, 1999). On parle de niveau de préfabrication pour définir l’importance du niveau de finition réalisé en usine. Autrement dit, plus le niveau est considéré comme élevé, moins il y aura de tâches de finition sur le chantier de construction. La codification de ces niveaux se fait selon 4 échelons d’après Gibb (Gibb, 1999) :

• Produits manufacturés non assemblés (PMNA) : Ce sont tous les composants faits en usine et non considérés pour une réalisation sur le chantier. Ce sont les éléments constitutifs simples du bâtiment tel que les poutres, les poteaux, les dalles, les escaliers, etc. Ils sont réalisés grâce à des processus simples et composeront les pièces pour les assemblages de structures. (Gibb, 1999)

• Non-volumétriques : Ce sont toutes les pièces qui constituent la structure, mais qui ne seront assemblées que sur le site de construction et qui se veulent plus complexes que la section précédente. Il s’agit plus particulièrement de la structure du bâtiment, des murs préfabriqués, des fermes de toits, de pièces de plafond suspendu, de façades et d’enveloppes du bâtiment, etc. En usine, il est même possible d’inclure à l’intérieur de ces éléments des composants d’alimentation ou de finitions. (Gibb, 1999) (Mehta, 2008)

• Volumétrique préassemblés : Ce sont des unités volumiques sous forme de parallélépipèdes rectangles qui peuvent renfermer de l’espace habitable. Dans son livre, R.M. Lawson décrit

11

cette catégorie en indiquant qu’il s’agit d’unités volumétriques, de modules, qui vont s’assembler sur une structure annexe du bâtiment (Lawson, 2014). Il s’agit souvent de pièces d’eau comme les modules de salle de bain et de toilettes ainsi que les cages d’ascenseur et d’escaliers. (Gibb, 1999)

• Modulaire : Ce sont les modules, des unités volumétriques, qui constituent complètement le bâtiment, y compris les espaces et la structure (Gibb, 1999). Lawson décrit ces modules comme étant autoportés, donc ne disposant pas d’une structure annexe. Seule limite, la hauteur pour le transport. La largeur et la longueur dépendent des législations du pays dans lequel le module sera transporté. En fonction des efforts extérieurs appliqués à la structure (vent, séisme, charge gravitèrent, etc.), il peut y avoir un risque d’effondrement avec ce type de construction. R. M. Lawson explique qu’on ne dépassera généralement pas 8 étages (Lawson, 2014). Ces types de construction sont les plus avancés en termes de préfabrication. Il est même possible de réaliser l’ensemble des finitions en usine. Les blocs arrivent donc finis sur site et sont prêts à être assemblés. La phase sur site est ainsi plus courte et nécessite moins d’opérations et de main-d’œuvre.

À travers des exemples, on peut voir quels sont les types de structures qui peuvent être réalisées grâce aux différentes catégories de préfabrication. Il y a dans la majorité des cas une utilisation partielle de la préfabrication, c’est-à-dire une combinaison entre construction conventionnelle et construction préfabriquée. En effet, au maximum de l’utilisation de la préfabrication, il restera une partie à réaliser sur le site de construction. C’est d’ailleurs ce que met en avant L. Jaillon en décrivant les limites de l’adoption de la préfabrication (Jaillon, 2010). Il s’appuie sur cinq exemples de projets de construction combinant les catégories du volumétrique préassemblé, du non volumétrique et des produits manufacturés, en même temps que la construction traditionnelle. Certains exemples proposent également une structure de base, aussi appelée podium, comprenant les premiers étages, alors que les fondations en béton sont faites sur le site de construction suivant la méthode traditionnelle. Relions à ces projets quatre autres exemples de la littérature de bâtiments multiétages utilisant des façades, balcons, murs et modules d’escalier préfabriqués (Chae and Strand, 2013). Tous ces exemples sont pour des bâtiments de très grande envergure, c’est-à-dire supérieurs à 14 étages.

D’autres exemples montrent une utilisation beaucoup plus importante de la préfabrication, notamment pour la méthode de l’in-fill (Hyung, 2016). Cette technique très récente est constituée d’une structure complète réalisée à partir de produits manufacturés réalisant une structure encadrée en béton ou en acier et assemblée sur le site de construction. L’équipe sur site vient ensuite glisser des modules, non autoportés, à l’intérieur des cadres, ce qui s’apparente à des tiroirs. On ne dénombre que quelques cas de réalisations aujourd’hui, mais la technique montre de bons résultats en termes de

12

rapidité d’assemblage et de qualité. Une autre réalisation démontre que la préfabrication avancée peut être utilisée même pour des bâtiments en hauteur. En témoigne l’exemple de R. Y. Zhong et al. qui décrivent le montage d’une structure de 5 immeubles allant de 34 à 38 étages (Zhong et al, 2017). Ici la structure est montée à l’aide d’une construction mélangeant des pièces préfabriquées telles que les murs et des composants manufacturés non assemblés. Cet exemple est encore plus détaillé par C. Zhengdao et al. où l’on apprend qu’il compte en tout 203 pièces préfabriquées par étage (Zhengdao Li et al, 2018). Un autre exemple présente cette fois une construction modulaire complète. Situé à Melbourne, en Australie, l’immeuble nommé Little Hero a été construit par la société Hickory spécialisée notamment en construction modulaire. Il s’agit ici d’un bâtiment résidentiel de 7 étages fait en béton et en acier et réalisé à l’aide de modules complètement finis en usine et autoportés. Une structure de base en béton a tout de même été nécessaire en raison de la complexité du site d’implantation (Boyd, 2013).

13

Tableau 2 : Synthèse des réalisations préfabriquées

Le tableau 2 synthétise ces différentes réalisations. Ces exemples nous donnent une vue générale des possibilités de la préfabrication pour le secteur du multiétage en utilisant les niveaux décrits par Gibb.

Référence Type de bâtiment Produits préfabriqués

N. Boyd (2013) [18] Résidentiel 7 étages Modulaire Structure en béton L. Jaillon (2010) [19] Commercial 14 étages 3 étages podium PMNA, Non-volumétrique, Volumétrique préassemblé L. Jaillon (2010) [19] Commercial 17

étages PMNA, volumétrique préassemblé L. Jaillon (2010) [19] Résidentiel 40 et 41 étages PMNA, Non-volumétrique, Volumétrique préassemblé L. Jaillon (2010) [19] Résidentiel 48 étages 2 étages podium Non-volumétrique, volumétrique préassemblé

V.W.Y. Tam and J.J.L. Hao (2014) [4] Hôtel 31 étages

3 étages podium

Non-volumétrique, volumétrique préassemblé

V.W.Y. Tam and J.J.L. Hao (2014) [4] Résidentiel 48 étages

1 étage podium Non-volumétrique

V.W.Y. Tam and J.J.L. Hao (2014) [4] Commercial 88 étages

Non-volumétrique, volumétrique préassemblé

Structure d’acier, colonne de béton V.W.Y. Tam and J.J.L. Hao (2014) [4] Commercial 36

étages 2 étages podium PMNA, Non-volumétrique K. Hyung (2016) [20] Résidentiel 12 étages In-fill Volumétrique préassemblé Structure d’acier de PMNA R.Y. Zhong, Y. Peng et al. (2017) [21]

C. Zhengdao Li, F. Xue et al. (2018) [22]

Résidentiel de 34 à 38 étages

203 produits préfabriqués par étage

Non-volumétriques PMNA

14

Le spectre représenté par ces exemples nous prouve surtout que la construction industrialisée tend à réaliser des structures de plus en plus complexes et de plus en plus en hauteur, et ce, un peu partout à travers le monde.

Quelles sont les méthodes, technologies et processus manufacturiers plus

récemment exploités par ces deux industries ?

Pour réaliser les éléments constitutifs d’un bâtiment préfabriqué, des processus sont mis en place tout au long de la chaîne de valeur. Ces processus sont véritablement tournés vers l’industrialisation et tirent le plus souvent leur inspiration d’autres industries telles que l’automobile ou l’aviation. C’est à l’aide d’outils et de logiciels mis en place que la qualité et la standardisation des produits apparaissent et donnent un avantage certain à cette méthode de construction. Nous allons donc voir les principaux processus mis en place dans cette chaîne de valeur, puis nous examinerons les différents outils et logiciels rendant ce travail possible.

Processus

La véritable démarcation entre la construction traditionnelle et la construction préfabriquée se fait par la phase de fabrication. Ici toute cette phase est réalisée au maximum en usine. Toutefois, la construction préfabriquée a encore un certain mal à se détacher de la construction traditionnelle (Nasereddin, 2007). Les auteurs mettent en effet en lumière l’utilisation des méthodes trop proches de la construction traditionnelle et moins performantes que d’autres issues notamment de l’industrie automobile. Ces différences sont bien visibles notamment dans l’utilisation de l’espace. Les usines de la construction préfabriquée sont soit statiques, soit dynamiques (Lawson, 2014). La construction sur espace statique est un processus similaire à la construction traditionnelle. Il s’agit d’un processus où plusieurs composants sont fabriqués en parallèle dans des zones dédiées. Il n’y a donc pas de véritable chaîne de montage et les processus d’assemblages peuvent être longs. O. Senghore décrit une gestion des ressources difficile dans ce contexte en essayant d’améliorer la productivité d’une telle usine (Senghore, 2004). À l’inverse, la construction dynamique ou par chaîne de montage se distingue. Le processus implique que des composants se déplacent le long de l’usine, en s’inspirant du modèle du Fordisme. Grâce à ces modifications, on obtient des productions plus rapides. Les méthodes de montage sont connues et les gestes sont plus efficaces, car plus répétitifs. M. Nasereddin précise qu’une chaîne de montage impose des contraintes physiques ou logiques (Nasereddin, 2007). Pour lutter contre ces contraintes, il faut par exemple que la chaîne avance à la même vitesse. L’auteur fait alors appel au processus du lean manufacturing pour définir les temps de processus et les processus goulots. L’utilisation d’un processus par cartographie VSM (Value Stream Mapping),

15

comme le fait Y. Haitao, aide également à réaliser cette tâche (Haitao, 2013). Une fois la carte établie, il est plus simple de définir quelles sont les étapes limitantes de la chaine, puis de faire appel aux concepts du lean manufacturing pour rendre l’ensemble des processus plus efficaces. G. Heravi le fait pour modifier une usine et permettre une meilleure fluidité (Heravi, 2017). De cette façon, il devient possible d’accroître la quantité produite en abaissant les temps de production. En dernier lieu, il peut être judicieux de modifier la forme de la chaine pour réaliser des étapes en parallèle. Il peut aussi s’agir d’une transformation pour une usine dynamique avec des rails permettant de faire avancer les blocs de cellule en cellule à travers la chaîne (Mehrotra, 2005). Ou bien grâce à des formes étudiées pour les processus les plus longs comme les finitions, une modification du design peut avoir un impact important et c’est souvent le recours à la simulation des systèmes qui permet de bien en mesurer les effets (Nasereddin, 2007). Tout ceci s’inscrit dans une démarche d’amélioration continue suivant les grands principes du lean (Yin et al, 2019). Des auteurs décrivent d’ailleurs la méthode du 5S comme un moyen de rendre les espaces de travail plus productifs sans changer fondamentalement l’usine (Ballard, 2003).

Tel que précisé précédemment, de nombreux acteurs interviennent lors d’un projet de construction, il s’agit donc de relever le défi de la collaboration pour cette chaine de valeur. N. Čuš-Babič et L. Hexu suggèrent de mettre en place des solutions de traçabilité de composants ou bien des solutions de partage d’information comme des plans BIM (Building information Modeling) (Čuš-Babič, 2014) (Hexu et al, 2015) (Li et al, 2014). Comme l’expliquent Z. Yuan et al. le BIM est une solution dédiée au monde de la construction efficace dans le partage d’information parmi les acteurs de la chaîne de valeur (Yuan et al, 2018). Plusieurs déclinaisons existent de l’utilisation de ce processus et quelques logiciels ont été créés pour l’appuyer. Selon X. Yin, le BIM devrait être davantage utilisé pour la construction préfabriquée, voire un prérequis pour chaque nouveau projet (Yin et al, 2019).

Outils et logiciels dédiés à la préfabrication

Pour fabriquer au mieux ses différents composants et augmenter sa productivité, la construction préfabriquée en béton et en acier fait de plus en plus appel à l’utilisation d’outils et de logiciels. Une première série d’outils visent à mieux soutenir l’ensemble des processus de la chaîne de valeur. Les outils de planification sont notamment un support extrêmement utile à la construction industrialisée. De tels outils reposent souvent sur des logiciels comme Excel et Microsoft Project, comme tendent à le rappeler les entretiens fournis par M. Abedi (Abedi, 2016). Ils ne tiennent toutefois pas compte de certaines contraintes réelles liées aux ressources de l’entreprise. Pour faire face à ce manque d’information, il devient alors possible d’exploiter les logiciels développés pour le

16

déploiement du processus BIM lors de la planification des activités. V. Benjaoran démontre comment les logiciels liés aux plans CAD (Computer Aided Design) ou à la phase de design peuvent justement permettre de lire les plans de conception pour en tirer une planification en usine (Benjaoran, 2006). En lisant le plan, le logiciel permet d’en tirer un plan de montage et d’en découler une planification d’opérations en usine. Les usines peuvent également exploiter des ERP (Entreprises Ressources

Planning) combinés par exemple à des puces RFID (Radio Frequency Identification) comme le

décrivent R.Y. Zhong et al. pour la fabrication d’un bâtiment à plus de trente étages (Zhong et al, 2017). Néanmoins, comme le rappellent Y. Zhiliang et al. (Zhitian et al, 2016), le recours aux ERP est une méthode efficace, mais insuffisante pour les besoins de la construction. Autre remarque intéressante et piste de recherche poussée, l’article de N. Čuš-Babič et al. qui décrivent un rapprochement entre les plans CAD et le système d’ERP de l’usine (Čuš-Babič, 2014). L’idée de cette recherche est de planifier projet par projet en restant lié aux plans pour ainsi en tirer une planification optimale et une utilisation des ressources minimale. Enfin Y. Wang décrit un outil de planification et d’optimisation pour le montage et l’assemblage de murs (Wang, 2018). Cet outil permet notamment de donner une planification pour que le montage sur site soit simplifié et optimal. En prenant en compte les critères de volume au sol, de poids et d’interférences entre les murs, le tout relié à une modélisation BIM, il est capable de détailler un plan de montage optimal pour chaque projet, ce qui rend la tâche de montage plus simple et plus rapide en évitant les erreurs et en réduisant les difficultés liées aux nombreuses interfaces entre murs.

Le BIM permet de centraliser toutes les informations reliant les différents acteurs de la construction ainsi que tous les composants du bâtiment. Il est donc un élément clé pour le partage d’information et la conception. Il s’est aussi avéré utile pour la planification en usine. C’est ainsi que L. Hexu et al. décrivent la façon dont ce plan peut être utilisé pour réaliser la planification des opérations d’usine (Hexu et al, 2015). On obtient alors un guide pour organiser toute la chaine de production. En ajoutant un logiciel d’optimisation à cette planification, la planification optimale pour le projet devient possible. Le BIM permet de regrouper d’autres informations quand il est relié à des capteurs. C’est l’idée de la recherche conduite par P. Vaha et al. qui proposent un catalogue de solutions de capteurs reliés au plan BIM pour contrôler au mieux la production (Vaha et al, 2013). En plus de mettre en évidence que le BIM peut être une plateforme de développement pour mettre en place des outils d’automatisation à travers la chaine de production. M. Abedi explique que le BIM va aider à guider l’équipe de montage sur site, en aidant à la collaboration entre les acteurs de la chaine de valeur (Abedi, 2016). R. Y. Zhong et al. précisent qu’un plan BIM peut améliorer le processus d’érection (Zhong et al, 2017). On obtient donc non seulement un guide, mais aussi un outil de contrôle pour un bon assemblage sur site.

17

Comme la littérature l’a montré, le BIM peut être accompagné de capteurs. Ces capteurs ne sont pas réservés au BIM et peuvent très bien être mis en place sans l’aide d’une application annexe. Parmi ces capteurs, on retrouve en tête de liste les puces RFID (Yin et al, 2019). Ces puces sont des composants qui permettent un contrôle en plusieurs points de la chaine de valeur. En réalité, ces puces sont des outils qui renferment de la donnée. Il est donc libre à l’application d’y stocker n’importe quelle information, mais le propre de cette technologie est surtout d’améliorer la transmission de données en la rendant plus sûre et plus simple à lire pour chacun des acteurs. C’est d’ailleurs tout le but de l’article de M. Sungkon qui décrit un fonctionnement paramétré pour remplacer l’ancien système fait à base d’étiquettes et de codes-barres (Sungkon, 2017). Chaque acteur n’a pas nécessairement accès à toute l’information de la puce. En fonction du lecteur utilisé pour lire les informations, le logiciel décide de l’information à afficher (Neelamkavil, 2009). C’est d’ailleurs ce que décrit R. Y. Zhong en indiquant à toutes les étapes de la chaine de valeur où le BIM et les puces RFID peuvent apporter leur intérêt, en commençant par la chaine de production où les puces RFID permettent de suivre la production et de valider les étapes de fabrication ou encore en logistique afin d’indiquer la destination des composants et leurs emplacements (Zhong et al, 2017). Il continue son analyse via une étude de cas sur un bâtiment de plus de trente étages où les puces et le plan BIM ont eu beaucoup d’intérêt pour les acteurs du projet. Il présente ses résultats avec un plan dynamique montrant l’évolution du montage de la tour en temps réel. Ce suivi en temps réel réduit les erreurs et améliore la planification au regard des ressources utilisées.

Un autre capteur très présent dans la littérature est le capteur de positionnement. Il peut apparaitre sous différentes formes, la plus répandue étant la puce GPS (Global Positioning System). C. Zhengdao et al. décrivent le potentiel de l’utilisation d’une telle technologie (Zhengdao Li et al, 2018). Avec la précision du système GPS, il est possible de déterminer l’exacte position d’un bloc dans un assemblage. Il est donc judicieux d’utiliser ces puces pour valider la mise en position d’un bloc et ainsi éviter les erreurs de montage. C’est aussi dans l’article de J. Majrouhi qu’une utilisation pour le transport y est décrite avec l’aide de la technologie RFID (Majrouhi, 2012). Ici on s’intéresse en priorité au transport pour valider la position du bloc et ainsi suivre sa position en temps réel, ce qui apporte une information pertinente quant à la planification sur site ou à la sortie des usines. M. Sungkon décrit également l’utilisation de la puce GPS comme un outil de communication entre les acteurs (Sungkon, 2017). P. Vaha et al. proposent son utilisation pour améliorer le positionnement, le suivi des composants et les mesures et contrôles de qualité à la phase d’assemblage sur site, ce qui permet de réduire drastiquement les assemblages présentant des défauts ou erreurs en fin de chaîne(Vaha et al, 2013). Ils rajoutent à cela d’autres technologies possibles comme les lasers, les caméras et les scanners ou les tachymètres à mettre en place sur le chantier, des technologies

18

nécessitant un certain investissement, mais très efficaces en termes de réduction d’erreurs et de suivi de composants. Dernier élément encore en termes d’innovation, le drone. I. Zaychenko et al. décrivent un système innovant de drones qui suivent la construction sur site pour contrôler la bonne mise en position du bloc et pour communiquer les informations à l’équipe de construction (Zaychenko, 2018). Certains outils et technologies plus pointus visent plus particulièrement une amélioration du processus de fabrication. Pour le montage de murs en acier par exemple, un outil concerne les tables d’assemblage (Malik et al, 2019). Le principe est de ramener la fabrication à hauteur d’homme, mais aussi de réaliser l’assemblage, ici vissé, par des automates industriels. Des grues sont aussi mises en place en usine. Ce sont des outils exigés pour transporter les pièces les plus volumineuses, comme avec l’exemple d’ajout de grues sur des postes pour utiliser des plaques plus grandes et réduire le nombre de joints et vis, ce qui contribue à diminuer le temps de mise en place et de finition (Nasereddin, 2007). Les grues se veulent aussi un moyen de libérer la chaine de production de contraintes physiques. Les grues sont également des éléments prépondérants dans la phase de construction sur site. J. Olearczyk et al. décrivent l’utilité de ces grues et comment, à l’aide de l’optimisation, les auteurs rendent possible l’utilisation d’une seule grue pour plusieurs bâtiments (Olearczyk, 2014).

D’autres outils et logiciels semblent plutôt dédiés à la phase de design. Les logiciels utilisés lors du recours au processus BIM comme Revit et Stekla permettent de réaliser les choix de composants grâce à des bibliothèques paramétriques (Abedi, 2016). D’autres logiciels sont capables de proposer des dessins de pièces faits pour la phase de fabrication en usine, dénommé DFMA (Design for

Manufacture Assembly) (Yuan et al, 2018). C’est ainsi qu’on obtient un design créé pour améliorer

la phase de production qui réduit certaines mises en position ou interfaces pour simplifier la phase d’assemblage. La technique dite de DFMA est d’ailleurs intégrée aux logiciels de conception du BIM. Grâce à certains éléments automatisés, il est possible de relier les plans CAD et de les utiliser via des robots pour, par exemple, couler le béton à la bonne dose ou bien guider l’opérateur dans le processus d’assemblage, une technique appelée CAD/CAM (Computer Aided Design and Manufactured) (Bock, 2007) (Tamayo et al, 2017). Le plan et le design du composant servent ici pour guider l’opérateur et l’automate afin d’accélérer et d’améliorer la qualité des composants. Cette technique requiert en revanche un investissement conséquent étant donné qu’elle présuppose l’utilisation d’un automate.

Pour rendre la construction encore plus avantageuse que son homologue traditionnel tout en résolvant des problèmes complexes, la préfabrication peut faire appel à des logiciels basés sur l’optimisation mathématique ou la simulation des systèmes pour améliorer un ensemble de tâches ou résoudre des problèmes de ressources (Yin et al, 2019). Y. Zhitian et al. ont fait appel à un outil d’optimisation

19

dans un contexte de préfabrication en béton où les ressources en moules et en palettes sont limitées (Zhitian et al, 2016). Ils ont développé un programme pour minimiser le nombre de ressources utilisées, ici les palettes et les moules. Ils se sont aussi intéressés à une planification optimale afin de réduire les changements d’outils. Pour toute nouvelle gamme de produits, un temps est nécessaire pour calibrer de nouveau les machines et changer les outils. Un programme d’optimisation aide donc à obtenir une planification optimale et à minimiser ces temps d’arrêt. L. Hexu et al. ont utilisé le BIM relié à un programme d’optimisation (Hexu et al, 2015). Le but de cette manœuvre est de planifier la production en regard du plan de montage du bâtiment. C’est donc une optimisation par projet qui est effectuée ici, le principe étant de résoudre le problème de ressources limitantes lors du montage sur site. R. Marasini a plutôt fait appel à la simulation pour diminuer les files d’attente à l’entrée d’une zone de stockage de produits préfabriqués (Marasini, 2001). En modélisant les flux de camions ainsi que la zone d’entreposage et les commandes, il a été possible de rendre compte du problème et de tester différents arrangements. Plus d’espace a finalement été réservé pour les manœuvres, un nouvel arrangement a été décidé et un minimum de composants par transport a été demandé aux transporteurs pour minimiser le nombre de venues sur le site. Pour Nasereddin et al., l’idée était de réaliser une amélioration d’une usine de montage de modules préfabriqués à l’usine (Nasereddin, 2007). Grâce à la simulation, ils ont pu tester en amont des concepts issus du lean manufacturing puis proposer une chaine de production plus efficace. Le but de cette étude était d’améliorer les processus de montage afin de diminuer le temps de production globale et de ne plus se retrouver avec une chaîne de montage bloquée par un processus trop long. Des processus goulots ont ainsi été détectés et modifiés en conséquence. Le processus de finition s’effectue maintenant non plus en série, mais en parallèle, ce qui permet de travailler sur plusieurs blocs en même temps sans bloquer la chaîne en aval. Pour finir, même si les chiffres sont gardés confidentiels, les auteurs affichent une amélioration globale de 50% du temps nécessaire pour réaliser un module.

Comparaison de solutions

À la suite de l’analyse des différents articles recueillis et à l’identification de divers processus, outils et façons de faire de l’industrie de la construction préfabriquée en béton et en acier, nous avons voulu classer les solutions dégagées qui nous semblaient les plus intéressantes du point de vue de la production en usine tout en identifiant lesquelles semblaient avoir des impacts positifs sur la chaine de valeur. C’est ce que le tableau 3 résume. Trois critères ont été utilisés à cet effet :

• Rentabilité : la solution possède un retour sur investissement important, moyen ou faible. C’est donc une indication de la rentabilité de la solution.