Contrôle de qualité des anodes de carbone à partir de

méthodes statistiques multivariées

Mémoire

Adéline Paris

Maîtrise en génie chimique - avec mémoire

Maître ès sciences (M. Sc.)

Contrôle de qualité des anodes de carbone à partir de

méthodes statistiques multivariées

Mémoire

Adéline Paris

Sous la direction de:

Carl Duchesne, directeur de recherche Éric Poulin, codirecteur de recherche

Résumé

L’aluminium primaire est produit à partir du procédé électrolytique Hall-Héroult qui néces-site des anodes de carbone pour véhiculer le courant et fournir la source de carbone pour la réaction. La qualité des anodes influence les performances dans les cuves. Or, l’augmenta-tion de la variabilité des matières premières rend la fabrical’augmenta-tion d’anodes de bonne qualité de plus en plus difficile. L’objectif de ce projet est d’améliorer le contrôle de qualité des anodes avant la cuisson à l’aide de mesures de résistivité électrique. À partir de méthodes statis-tiques multivariées, les mesures ont été utilisées dans deux opstatis-tiques différentes : prédictive et explicative.

L’optimum de brai qui est défini comme étant la quantité optimale de brai menant aux meilleures propriétés de l’anode pour un mélange d’agrégats donné change plus fréquem-ment avec l’accroissefréquem-ment de la variabilité de la matière première. Le dépassefréquem-ment de l’op-timum peut engendrer des problèmes de collage lors de la cuisson. Un capteur virtuel conçu à partir d’un modèle d’analyse en composantes principales a permis de montrer qu’un bris dans la structure de corrélation mesuré par l’erreur de prédiction (SPE) semble se produire lorsque les anodes ont un risque de coller lors de la cuisson. Son application sur des données d’optimisation de brai a aussi été réalisée.

Afin d’améliorer la compréhension des paramètres influençant la résistivité de l’anode, un modèle par projection des moindres carrés partiels en blocs séquentiels (SMB-PLS) a été dé-veloppé. Il a permis d’expliquer 54 % des variations contenues dans les mesures de résistivité à partir des données opératoires, de matières premières et de formulation. Son interprétation a montré que la variabilité de la résistivité de l’anode verte est principalement causée par les matières premières utilisées et que les relations observées sont conformes avec la littérature et les connaissances du procédé.

Abstract

Primary aluminum is produced through the Hall-Héroult process. Carbon anodes are used in this electrolytic process to provide the carbon source for the reaction and to distribute electrical current across the cells. Anode quality influences cell performance. However, increasing raw material variability has rendered the production of high-quality anodes more difficult. The objective of this project is to improve carbon anode quality control before baking by using anode electrical resistivity measurements. Multivariate statistical methods were applied to create two types of models: predictive and explanatory.

For a given aggregate, the optimum pitch demand (OPD) is the amount of pitch that yields the best anode properties. High raw material variability causes the OPD to change more frequently, which makes it difficult to add the correct amount of pitch. This can lead to post-baking sticking problems when the optimum is exceeded. A soft sensor was developed based on a principal component analysis (PCA). The integrity of the correlation structure, as measured by the Squared Prediction Error (SPE), appears to break down during high-risk periods for anode sticking. The soft sensor was also tested on data collected during pitch optimization experiments.

A sequential multi-block PLS model (SMB-PLS) was developed to determine which param-eters influence anode resistivity. Raw material properties, anode formulation and process parameters collectively explain 54 % of the variability in the anode resistivity measurements. The model shows that coke and pitch properties have the greatest impact on green anode electrical resistivity. In addition, the main relationships between process variables implied by the model agree with the relevant literature and process knowledge.

Table des matières

Résumé ii

Abstract iii

Table des matières iv

Liste des tableaux vii

Liste des figures ix

Liste des symboles xiii

Remerciements xix

Introduction 1

0.1 Production de l’aluminium . . . 1

0.2 L’anode . . . 3

0.3 Problématique . . . 5

0.3.1 Estimation de la demande en brai. . . 8

0.3.2 Estimation des propriétés de l’anode à partir de méthodes non destructives . . . 10

0.4 Objectifs . . . 13

0.5 Organisation du mémoire . . . 14

Chapitre 1 : Procédé de fabrication des anodes 15 1.1 Matières premières . . . 16

1.2 Étapes de fabrication . . . 17

1.3 Facteurs influençant la résistivité de l’anode . . . 21

1.4 Conclusion . . . 22

Chapitre 2 : Méthodes statistiques multivariées 23 2.1 Prétraitement des données. . . 24

2.2 Analyse en composantes principales . . . 25

2.2.1 Analyse géométrique . . . 26

2.2.2 Implémentation mathématique . . . 28

2.3.1 Implémentation numérique . . . 31

2.4 Régression PLS par blocs séquentiels . . . 32

2.5 Détermination du nombre de composantes . . . 36

2.6 Outils statistiques pour l’analyse . . . 37

2.7 Conclusion . . . 40

Chapitre 3 : Données disponibles et développement des modèles 41 3.1 Fonctionnement du 4PP . . . 42

3.2 Identification des problèmes de collage . . . 43

3.3 Développement du modèle de détection des problèmes de collage . . . 45

3.3.1 Nettoyage et synchronisation . . . 45

3.3.2 Prétraitement . . . 47

3.3.3 Analyse PCA . . . 51

3.3.4 Détermination des limites statistiques . . . 52

3.4 Développement du modèle d’interprétation des paramètres influençant la résistivité de l’anode verte . . . 53

3.4.1 Détermination de la date de formage . . . 55

3.4.2 Liaison des données opératoires . . . 57

3.4.3 Synchronisation des données de matières premières et de granu-lométrie . . . 60

3.4.4 Nettoyage et construction du modèle . . . 68

3.5 Conclusion . . . 69

Chapitre 4 : Modèle PCA et son application aux problèmes de collage 70 4.1 Analyse de la relation entre les résistivités . . . 70

4.2 Détermination du nombre de composantes principales pour le modèle de collage . . . 73

4.3 Comparaison des outils statistiques . . . 74

4.4 Influence des changements de formulation de l’anode sur la statistique SPE 77 4.5 Analyse temporelle des erreurs de prédiction . . . 83

4.5.1 Comportement de l’erreur de prédiction lors de l’opération normale 84 4.5.2 Comportement de l’erreur de prédiction lors de problème de collage 87 4.6 Recommandation pour l’utilisation du capteur virtuel en ligne. . . 90

4.7 Conclusion . . . 91

Chapitre 5 : Courbe de brai 93 5.1 Réalisation des expériences d’optimisation de brai . . . 93

5.2 Analyse de l’expérience # 1 . . . 95

5.3 Analyse de l’expérience # 2 . . . 101

5.4 Analyse de l’expérience # 3 . . . 104

5.5 Conclusion . . . 109

Chapitre 6 : Modèle SMB-PLS 110 6.1 Détermination du nombre de composantes . . . 110

6.3 Analyse du modèle . . . 113

6.4 Conclusion . . . 122

Conclusions et recommandations 124

Bibliographie 129

Annexe A : Applicabilité du théorème central limite 137

Annexe B : Choix du nombre de composantes pour le modèle SMB-PLS 143

Liste des tableaux

0.1 Propriétés recherchées de l’anode . . . 5

1.1 Intervalle de température de préchauffage et de mélange de la matière première 18 1.2 Température de formage selon le type de compaction . . . 19

3.1 Nomenclature pour l’appellation des sondes du 4PP . . . 43

3.2 Nombre d’observations pour chaque matrice X . . . 52

3.3 Détermination de la limite de confiance supérieure pour les valeurs de SPE. . 52

3.4 Détermination de la limite de confiance supérieure pour les valeurs de T2 . . 53

3.5 Variables opératoires utilisées pour le bloc Dosage. . . 58

3.6 Variables opératoires utilisées pour le bloc Préchauffage et Mélange . . . 59

3.7 Variables opératoires et mesurées utilisées pour le bloc Formage . . . 59

3.8 Périodicité des mesures de matières premières et de la granulométrie . . . 60

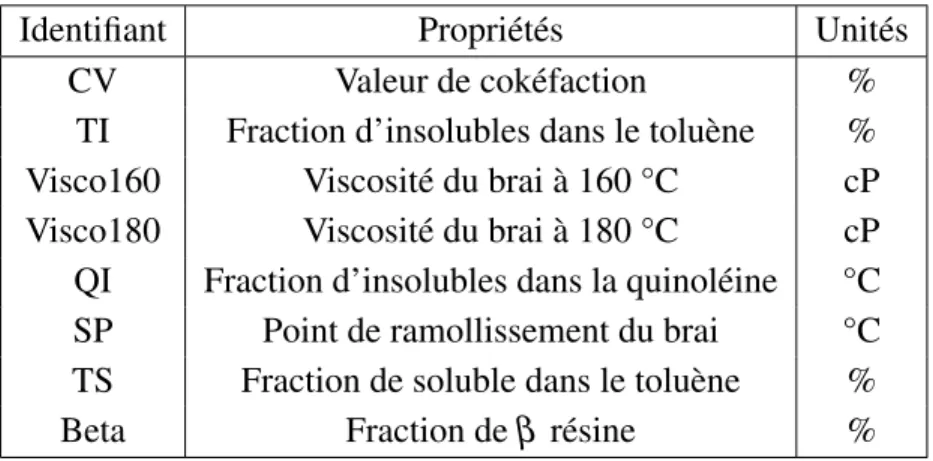

3.9 Variables définissant les propriétés du coke utilisées dans le bloc Z : Matière Première . . . 63

3.10 Variables définissant les propriétés du brai utilisées dans le bloc Z : Matière Première . . . 64

3.11 Définition des variables associées à l’agrégat et la taille des particules . . . . 66

3.12 Autres propriétés mesurées sur l’agrégat . . . 67

3.13 Nombre d’observations pour chaque jeu de données . . . 69

4.1 Coefficient de détermination des composantes principales . . . 71

4.2 Pourcentage moyen d’anodes dépassant la limite de confiance à 95% pour chaque jeu de données . . . 76

4.3 Table de classification binaire . . . 84

4.4 Statistiques calculées sur les séries temporelles selon les types présentés à la table de classification binaire . . . 84

5.1 Ratio nominal centré pour chaque expérience d’optimisation de brai . . . 94

5.2 Nombre d’anodes produites pour chaque ratio de brai . . . 95

5.3 Valeurs p obtenues lors du test d’égalité des moyennes pour les couples men-tionnés . . . 100

5.4 Comparaison des régressions linéaires effectuées . . . 100

5.5 Valeurs p pour le test d’égalité des moyennes pour l’expérience # 2 . . . 103

5.6 Comparaison de la signification statistique des régressions pour l’expérience #2 104 5.7 Valeurs p associées aux tests d’égalité des moyennes pour les scores de l’ex-périence #3 . . . 107

5.8 Comparaison de la signification statistique des régressions pour l’expérience #3 108 6.1 Résumé des résultats du modèle SMB-PLS . . . 111

6.2 Pourcentage de variabilité expliqué selon les blocs précédents. . . 113

6.3 Quantification du nombre de changements effectués de ratio de matière

pre-mière durant la période analysée . . . 120

A.1 Caractéristiques des distributions obtenues à la Figure A.1 selon le nombre

d’échantillons utilisés . . . 140

A.2 Caractéristiques des distributions obtenues à la Figure A.3 selon le nombre

Liste des figures

0.1 Schéma d’une cuve d’électrolyse . . . 2

0.2 Répartition des coûts de production des anodes proposée par Mannweiler . . 3

0.3 Délais dans le procédé de fabrication des anodes de carbone . . . 6

0.4 Distribution du brai dans l’agrégat . . . 8

0.5 Influence du pourcentage de brai sur la densité de l’anode . . . 9

0.6 Influence de l’ajout de brai sur la résistivité de l’anode . . . 10

0.7 Instruments développés pour mesurer la résistivité électrique sur différents types d’anode . . . 12

1.1 Procédé de fabrication d’anode précuite . . . 15

1.2 Équipements utilisés à l’ADQ pour la fabrication des anodes . . . 20

2.1 Organigramme du chapitre sur les méthodes à variables latentes . . . 24

2.2 Création des matrices de données . . . 24

2.3 Représentation matricielle de la décomposition en composantes principales . 26 2.4 Représentation géométrique de la décomposition en composantes principales a) données centrées réduites b) ajout de la 1re composante c) ajout de la 2e composante d) formation du plan . . . 27

2.5 Représentation géométrique de la première composante principale . . . 27

2.6 Algorithme NIPALS pour PCA . . . 28

2.7 Représentation matricielle de la régression PLS . . . 30

2.8 Algorithme NIPALS pour la régression PLS . . . 31

2.9 Exemple de répartition des blocs . . . 33

2.10 Algorithme NIPALS pour la régression SMB-PLS . . . 34

2.11 Algorithme NIPALS pour SMB-PLS . . . 35

2.12 Outils statistiques : (a) Erreur de prédiction au carré (SPE), (b) Hotelling’s T2 38 3.1 Organigramme du Chapitre 3 . . . 41

3.2 Application de la loi d’Ohm sur l’anode . . . 42

3.3 Position des sondes de mesure du 4PP sur le côté a) court, b) long de l’anode 43 3.4 Procédure de détermination des anodes collantes. . . 44

3.5 Organigramme des étapes de développement du modèle de détection . . . 46

3.6 Procédure de nettoyage et de synchronisation . . . 46

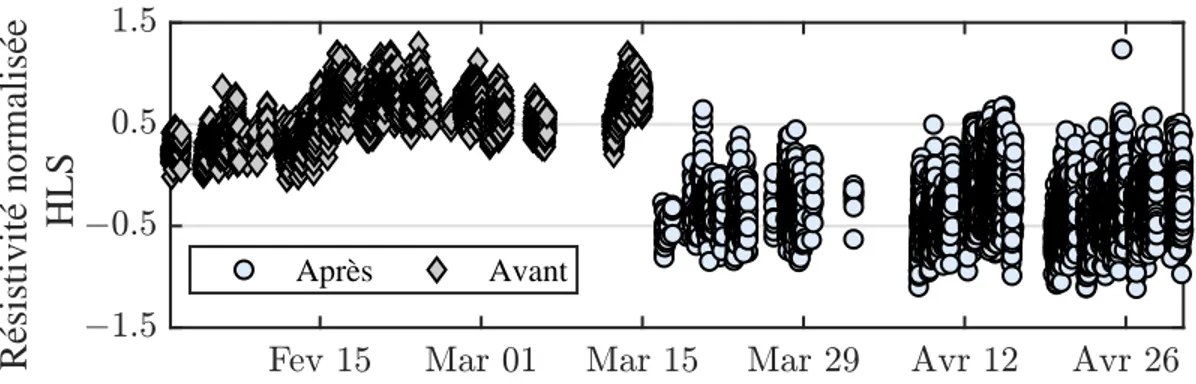

3.7 Impact du changement de fils sur la résistivité normalisée de HLS . . . 48

3.8 Impact de la normalisation a) avant b) après . . . 48

3.9 Influence du vibrocompacteur utilisé sur les mesures de résistivité . . . 49

3.10 Impact de la normalisation sur le changement de vibro (a) avant normalisation (b) après normalisation . . . 49

3.11 Procédure de normalisation des données . . . 51

3.12 Division de la matrice de donnée pour la construction du modèle PCA . . . . 51

3.13 Adaptation de la méthodologie proposée par Lauzon-Gauthier pour la

défini-tion des délais dans le procédé de fabricadéfini-tion des anodes . . . 54

3.14 Organigramme des étapes de synchronisation des données pour la

construc-tion du modèle SMB-PLS . . . 55

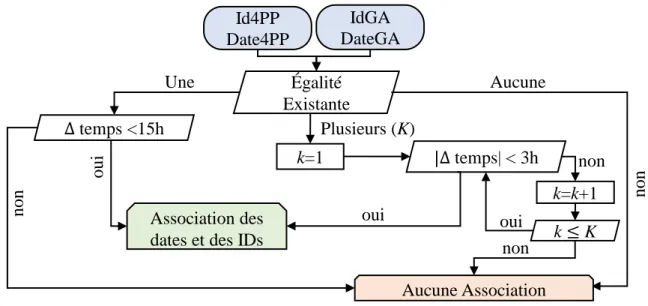

3.15 Organigramme décisionnel pour l’association des dates et des IDs . . . 55

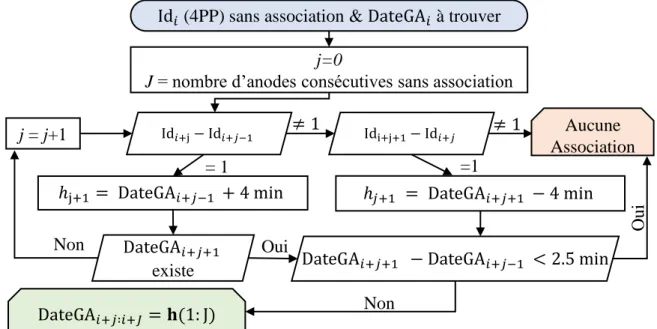

3.16 Organigramme décisionnel pour l’association des dates lorsque l’IdGA est

indisponible . . . 56

3.17 Positionnement des variables temporelles nécessaire à la liaison des données . 60

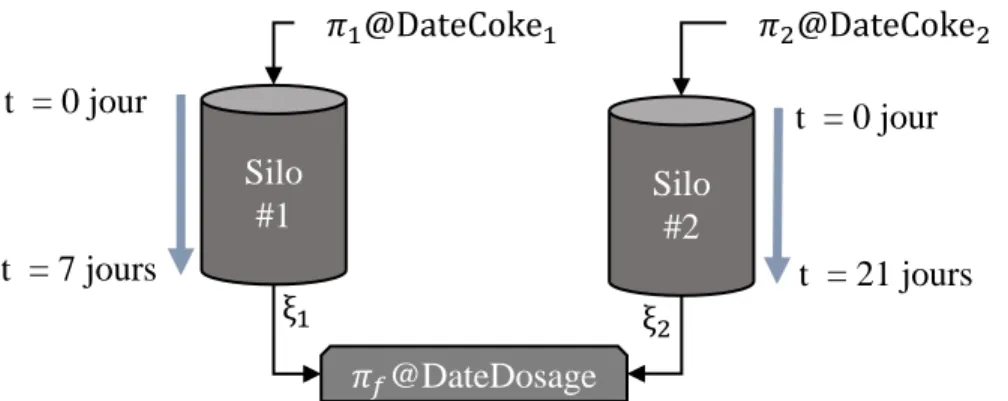

3.18 Représentation du processus de liaison des propriétés de coke . . . 61

3.19 Organigramme décisionnel pour l’association des propriétés du coke avec les

anodes produites . . . 62

3.20 Temps de séjour du brai en fonction de l’arrangement des réservoirs : a) un

réservoir b) deux réservoirs en parallèle . . . 64

3.21 Organigramme décisionnel pour déterminer les propriétés du brai pour une

anode produite. . . 65

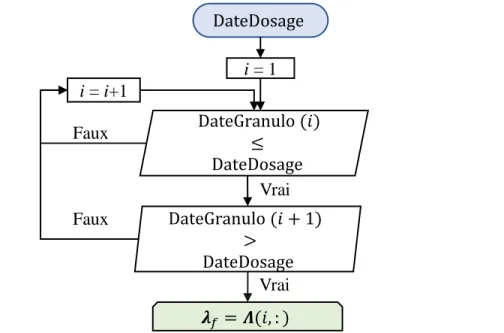

3.22 Organigramme décisionnel défini pour déterminer les propriétés

granulomé-triques d’une anode . . . 67

4.1 Valeur des loadings associée à chacune des résistivités pour la a) première b)

deuxième c) troisième d) quatrième composante . . . 72

4.2 Sélection du nombre de composantes à l’aide du a) Q2global et b) de la racine

de l’erreur moyenne de prédiction (RMSEP) pour chacune de variable . . . . 73

4.3 Pourcentage d’anodes dont le T2 dépasse la limite de confiance à 95% pour

le jeu de a) Calibration (SC) b) Validation 1 (SC) et c) Validation 2 (CPC) . . 75

4.4 Pourcentage d’anodes dont le SPE dépasse la limite de confiance à 95% pour

le jeu de a) Calibration (SC), b) Validation 1 (SC) et c) Validation 2 (CPC) . . 76

4.5 Influence du changement de recette sur les valeurs de SPE pour le cas # 1 où

les ratios ont été centrés pour des raisons de confidentialité . . . 79

4.6 Influence du changement de recette sur les valeurs de SPE pour le cas # 2 où

les ratios ont été centrés pour des raisons de confidentialité . . . 82

4.7 Représentation temporelle des valeurs de SPE durant des périodes

d’opéra-tion normale (sans collage) : a) Juillet 2017 b) Août 2018 . . . 85

4.8 Représentation temporelle de l’erreur de prédiction durant des périodes d’opé-ration normale (sans collage), mais dont les valeurs excèdent la limite de

confiance pour d’autres raisons : a) Juin 2018 b) Avril 2018 . . . 85

4.9 Valeurs de SPE ainsi que des conditions opératoires pour la journée du 12

avril 2018 . . . 86

4.10 Zoom sur une période où les valeurs de SPE sont élevées lors de l’opération

normale : a) sur une plage de deux jours b) sur une plage de 3 heures . . . 87

4.11 Périodes temporelles durant lesquelles des problèmes de collage sont

surve-nus : a) mars b) septembre . . . 88

4.13 Exemple de contrôle : a) Signal brut des valeurs de SPE calculées b) Alarme calculée à partir de la fenêtre glissante c) Alarme basée sur la limite de

confiance uniquement . . . 90

5.1 Exemple des ratios utilisés lors d’expérience d’optimisation de brai. . . 94

5.2 Optimisation de brai durant une période où les anodes ont collé . . . 95

5.3 Graphique de contribution pour les valeurs de SPE obtenues le 2 mai à a) 14 :44 (−0.1%) et b) 21 :07 (0.2%) . . . 96

5.4 Signaux de voltage et de courant pour les sondes BSS et TLS où l’écart-type

et la moyenne présentés ont été calculés sur l’ensemble de la base de données 97

5.5 Séries temporelles des signaux collectés lors de l’expérience # 1 : a) pourcen-tage de brai centré b) moyenne des cinq mesures de résistivité normalisées de même que les valeurs calculées à partir du modèle : c) les scores et d) l’erreur

de prédiction . . . 98

5.6 Relation entre le pourcentage de brai et la moyenne calculée pour chaque ratio a) de la moyenne des 5 résistivités b) des scores de la première composante

(t1), et c) des valeurs de SPE pour l’expérience # 1 . . . 99 5.7 Séries temporelles a) du signal de ratio de brai et des valeurs calculées à partir

du modèle : b) les scores et c) l’erreur de prédiction lors de l’expérience # 2 . 102

5.8 Relation entre le pourcentage de brai et la moyenne pour chacun des ratios a) des scores de la première composante (t1), b) des valeurs de SPE calculés

pour l’expérience # 2 réalisée le 12 décembre 2018 . . . 103

5.9 Série temporelle de valeurs de SPE calculée lors de l’expérience # 3 en

utili-sant a) 5 résistivités b) 4 résistivités en fonction du c) ratio de brai . . . 105

5.10 Séries temporelles du a) signal de ratio de brai et des valeurs calculées à partir

du modèle : b) les scores et c) l’erreur de prédiction lors de l’expérience # 3 . 106

5.11 Relation entre le pourcentage de brai et la moyenne pour chacun des ratios a) des scores de la première composante (t1), b) des valeurs de SPE calculés

pour l’expérience # 3 réalisée le 24 avril 2019 . . . 107

6.1 Résumé de la détermination du nombre de composantes selon chaque bloc . . 111

6.2 Coefficient de détermination (marques) ainsi que les poids relatifs (barres) de

chaque bloc pour les différentes composantes trouvées . . . 112

6.3 Importance des blocs dans la projection . . . 113

6.4 Graphique combiné des poids du bloc Z ainsi que des loadings de Y pour la

première composante . . . 114

6.5 Graphique combiné des poids du bloc Z et des loadings d’ Y pour la deuxième

composante . . . 116

6.6 Visualisation de l’impact temporel à partir des super-scores de la première et

deuxième composante . . . 117

6.7 Graphique combiné des poids du bloc Z et X1 ainsi que des loadings d’Y

pour les deux premières composantes. . . 118

6.8 Graphique combiné des poids du bloc X1ainsi que des loadings d’Y pour la

dixième composante . . . 119

6.9 Représentation de l’impact du brai sur les composantes extraites . . . 121

6.10 Graphique combiné des poids du bloc X3ainsi que des loadings d’ Y pour la

A.1 Validation du théorème central limite pour la moyenne des valeurs d’une

dis-tribution χ1.72 basée sur a) 10 b) 20 c) 30 d) 40 échantillons . . . 138

A.2 Graphique de probabilité normale pour la moyenne des valeurs d’une

distri-bution χ1.72 basées sur a) 10 b) 20 c) 30 d) 40 échantillons . . . 138

A.3 Validation du théorème central limite pour la moyenne des valeurs d’une

dis-tribution F1;54472basée sur a) 10 b) 20 c) 30 d) 40 échantillons . . . 139 A.4 Graphique de probabilité normale pour la moyenne des valeurs d’une

distri-bution F1;54472basée sur a) 10 b) 20 c) 30 d) 40 échantillons . . . 139 B.1 Sélection du nombre de composantes principales pour le bloc associé aux

matières premières Z à partir des valeurs de a) Q2 global et b) RMSEP pour

chaque variable . . . 143

B.2 Sélection du nombre de composantes principales pour le bloc contenant les données de dosage et les propriétés granulométriques X1 à partir des valeurs

de a) Q2global et b) RMSEP pour chaque variable . . . 144

B.3 Sélection du nombre de composantes principales pour le bloc associé au pré-chauffage et au mélange X2à partir des valeurs de a) Q2global et b) RMSEP

pour chaque variable . . . 144

B.4 Sélection du nombre de composantes principales pour le bloc contenant l’in-formation liée au formage X3à partir des valeurs de a) Q2global et b) RMSEP

pour chaque variable . . . 145

C.1 Graphiques combinés des loadings et des poids de la première composante

pour l’ensemble des blocs . . . 147

C.2 Graphiques combinés des loadings et des poids de la deuxième composante

pour l’ensemble des blocs . . . 148

C.3 Graphiques combinés des loadings et des poids de la dixième composante

Liste des symboles

Nomenclature générale

X Matrice X X∗ Matrice X normalisée X0 Transposée de la matrice X x Vecteur xxi, j Scalaire correspondant à la valeur se trouvant à la ieligne et la jecolonne de

la matrice X ¯ x Valeur moyenne de x s Écart-type ∆ Variation

Symboles chimiques

Al(liq) Aluminium liquide

Al2O3 Alumine

C(s) Carbone solide

CO Monoxyde de carbone

Symboles alphabétiques

A Nombre de composantes retenues

a Composante en cours

b Bloc en cours

B Nombre de blocs

c Vecteur directeur associé à la matrice Y (loading)

dl Durée d’un échantillon

e Vecteur d’erreur correspondant à la matrice X

f Vecteur d’erreur correspondant à la matrice Y

g Groupe

h Variable de temps

I Courant électrique

L Longueur

K Nombre de variables

m Moyenne des valeurs de SPE en calibration

N Nombre de données dans le jeu de calibration

nb Nombre d’observations dans le bloc b

p Vecteur directeur calculé à partir de la matrice X seulement (loading)

q Vecteur directeur de la matrice Y dans l’algorithme SMB-PLS (loading)

Q2 Coefficient de prédiction

R Résistance électrique

R2 Coefficient de détermination

S Surface

t Vecteur des composantes principales pour la matrice X (score)

tT Vecteur des super composantes principales pour la matrice X (super-score)

T2 Distance de Hotelling (Hotelling’s T2)

u Vecteur des composantes principales pour la matrice Y (score)

V Voltage

wT Vecteur des super poids associé à la matrice T (super-weight)

x Observation indépendante

Xcorr Matrice contenant l’information corrélée

Xp Matrice de données normalisées

y Observation dépendante

Z Matrice contenant les propriétés de la matière première

Abréviations

4PP Four Point Probe

ADQ Aluminerie Alcoa de Deschambault

BIP Importance des blocs dans la projection (Bloc Importance in Projection)

BLS Sonde du 4PP positionnée en bas du côté long

BN1 Silo de coke # 1

BN2 Silo de coke # 2

BSS Sonde du 4PP positionnée en bas du côté court

CPC Anodes ayant subi du collage post-cuisson

DAC Densité de l’anode cuite

DAV Densité de l’anode verte

DO Demande optimale en brai

FIFO Premier entré premier sortir (First In First Out)

HLS Sonde du 4PP positionnée horizontalement du côté long

HSS Sonde du 4PP positionnée horizontalement du côté court

Id Numéro d’identification

LCS Limite de confiance supérieure

MB-PLS Régression des moindres carrés partiels par blocs (Multi-bloc partial least

squares regression)

MX1 Malaxeur

MX2 Mélangeur refroidisseur

NIPALS Algorithme des moindres carrés partiels itératif non linéaire (Non-linear Ite-rative partial least squares)

PCA Analyse en composantes principales (Principal component analysis)

PLS Régression des moindres carrés partiels (Partial least squares regression)

PRESS Somme des carrés de l’erreur de prédiction (Predicted Residual Error Sum of

Squares)

RMSEP Racine de l’erreur de prédiction (Root Mean Squared Error of Prediction)

SO-PLS Régression des moindres carrés partiels avec orthogonalisation séquentielle

(Sequential Orthogonalised PLS)

SERMA « Specific Electrical Resistance Measurement of Anodes »

SMB-PLS Projection des structures latentes en blocs séquentiels (Sequential multi-bloc

partial least squares regression)

SC Anode exempte de problème de collage

SP Point de ramollissement (Softening Point)

SPE Erreur de prédiction au carré (Squared prediction error)

SSY Somme des carrées de Y (Sum of Square of Y)

TLS Sonde du 4PP positionnée en haut du côté long

TSS Sonde du 4PP positionnée en haut du côté court

VIP Importance des variables (Variable Importance in Projection)

VL Variable latente

VLS Sonde du 4PP positionnée verticalement du côté long

Symboles grecs

α Seuil critique

χ2 Distribution de chi carré

Λ Matrice des propriétés granulométriques

ν Variance des valeurs de SPE en calibration

π Vecteur de propriétés physiques du coke

µ Moyenne

Φ Facteur de forme

Ψ Matrice des propriétés du brai

ρ Résistivité électrique σ Écart-type τ Temps de résidence Θ Facteur de précision υ Nombre d’échantillons ξ Pourcentage de soutirage

«La persévérance, c’est ce qui rend l’impossible possible, le possible probable et le probable réalisé. »

Remerciements

Les deux dernières années m’ont permis d’accomplir un objectif de vie qui m’était cher : poursuivre des études aux cycles supérieurs. Cette mission n’aurait pas été possible sans l’appui financier du Conseil de recherches en sciences naturelles et en génie (CRSNG), le Fond de Recherche du Québec – Nature et Technologie (FRQNT), Alcoa Corporation, le Centre de Recherche sur l’Aluminium (REGAL) et l’Université Laval. Je souhaite prendre quelques lignes pour remercier toutes les personnes qui m’ont permis de mener à terme ce projet.

Dans un premier temps, j’aimerais remercier chaleureusement mon directeur de recherche Pr Carl Duchesne ainsi que mon codirecteur Pr Éric Poulin. Votre grande disponibilité, votre soutien, votre excellente rétroaction ainsi que vos judicieux conseils m’ont permis de chemi-ner vers le sommet qui par moment me semblait inatteignable. Merci de votre patience pour mes mille et une questions ainsi que d’avoir eu confiance en moi, j’en serai toujours extrê-mement reconnaissante. Merci au Pr Jocelyn Bouchard pour votre écoute et vos conseils. La réalisation de ce projet n’aurait jamais été possible sans l’aide de plusieurs membres d’Alcoa et de l’aluminerie de Deschambault. Un merci spécial à Eric Morasse et à Nadia Leblond pour leur conseil technique, aux stagiaires Électrodes (Sophie-Anne, Francis, Ma-thieu, Thierry et Mélissa) pour les nombreuses extractions de données, à Petre pour le temps que tu as accordé à mon projet et à tout le personnel de l’aluminerie que j’ai eu la chance de côtoyer. Jayson Tessier, PhD., je me rappellerai toujours la première phrase que vous m’avez dite : "Welcome on the boat", merci de m’avoir permis de réaliser ce projet que j’ai su mener à bon port. Julien Lauzon-Gauthier, PhD., c’est avec une grande gratitude que je souhaite te remercier pour ton support, ton expertise, tes travaux antérieurs, ta grande disponibilité et ta passion pour la recherche.

Merci à tous mes collègues du PLT-1566, du REGAL et du LOOP pour les beaux que nous avons partagés ensemble. Un merci spécial à David qui a su être un conseiller linguistique hors pair sans qui je n’aurais pu autant m’améliorer en anglais. Daniel, merci pour tous les

conseils, les discussions scientifiques ainsi que les multiples idées que tu as semées dans mon esprit. Merci à Elias et à Cecilia pour votre écoute et d’avoir partagé ma passion pour le hot cocoa. Alex, merci pour les encouragements et nos multiples conversations sur nos projets respectifs. Merci à Juliette et Mathias pour les belles années passées en votre compagnie. À tous mes ami(e)s, merci pour votre appui et votre soutien. Mathias et Émilie, nos parcours similaires, mais à la fois différents m’ont grandement motivée dans la réalisation de ce projet et quant à la poursuite aux études doctorales.

Un merci extrêmement spécial à mes parents qui ont su me transmettre la si belle valeur qu’est l’éducation. Merci de croire en moi et en mes aspirations. Votre soutien, vos encouragements et votre amour inconditionnel sont inestimables à mes yeux.

Introduction

La production d’aluminium primaire, plus particulièrement au Québec, est un secteur d’acti-vité important qui a des répercussions significatives sur l’économie canadienne. Avec ses dix alumineries, le Canada produit l’équivalent de 5 % de la production mondiale, et ce avec la

plus faible empreinte de carbone [1]. Des progrès notables sur les émissions à gaz à effet de

serre ont été observés entre 1990 et 2015. Malgré une production qui a doublé, les émissions

ont diminué de 31 % grâce à l’optimisation du procédé [2]. Au Québec, le gouvernement

souhaite continuer dans cette direction grâce à sa politique énergétique visant l’amélioration de l’efficacité et de la productivité énergétique d’ici 2030 en favorisant l’utilisation

d’éner-gies renouvelables [3]. Comme les besoins énergétiques de l’industrie de l’aluminium sont

comblés à 96 % par l’hydroélectricité [2], les améliorations doivent être orientées vers une

meilleure gestion de l’énergie. Il est donc nécessaire de poursuivre les innovations dans ce domaine. Ceci concorde avec le plan directeur de 2018-2023 du gouvernement, puisqu’il souhaite « [a]ppuyer les entreprises industrielles dans la gestion de l’énergie et l’analyse de

données » [4]. Ainsi, comme les alumineries récoltent une quantité phénoménale de données,

leur analyse s’avère favorable à l’amélioration du procédé d’électrolyse.

0.1

Production de l’aluminium

L’aluminium ne se trouve pas à l’état pur dans la nature à cause de sa forte réactivité [5]. Pour

l’obtenir, il est nécessaire d’avoir recours à trois grandes étapes. Tout d’abord, il faut extraire la bauxite de la croûte terrestre. Par la suite, l’application du procédé Bayer permet d’extraire

l’alumine contenue dans la bauxite. L’alumine, Al2O3, a une très grande stabilité en raison

de la grande force du lien qui unit l’oxygène à l’aluminium [5]. Il est donc nécessaire d’avoir

recours au procédé Hall-Héroult qui consiste en une électrolyse de l’aluminium.

Comme le point de fusion de l’alumine est élevé, soit supérieur à 2000 °C, l’alumine doit être dissoute dans la cryolithe additionnée de sels, tels que le fluorure d’aluminium et le fluorure de calcium afin de permettre un changement de phase à des températures près de

950 °C [5]. La cryolithe est l’électrolyte principal du bain puisqu’elle joue le rôle de solvant.

Elle permet la dissolution de l’alumine pour former le bain d’électrolyse [6]. Ce dernier ainsi

que les principaux éléments d’une cuve d’électrolyse sont présentés à la Figure0.1, soit une

adaptation de la figure de Grjotheim [7].

Figure 0.1: Schéma d’une cuve d’électrolyse

La dissociation de l’alumine requiert une opération à haute température, soit à une

tempé-rature avoisinant 950 °C [5]. La cuve d’électrolyse est donc munie de parois isolées pour

conserver la chaleur. L’alumine est alimentée à partir de la boîte à alumine qui sert aussi à

briser la croûte qui se forme à la surface du bain [7]. Une fois l’alumine dissoute, un courant

électrique continu d’environ 220 à 360 kA est injecté par les tiges fixées aux anodes afin de

rompre les fortes liaisons entre l’oxygène et l’aluminium [5]. Le courant passe alors par les

anodes qui sont partiellement submergées dans le bain, puis il le traverse avant d’être

ache-miné à la cathode et la barre collectrice comme montrée par la flèche bleue à la Figure 0.1.

Avec l’énergie apportée au bain, les réactions suivantes se produisent dans la cuve :

2 Al2O3+ 3 C(s) Énergie 4 Al(liq) + 3 CO2(g) (0.1)

En fait, l’oxygène libéré lors de la réaction réagit avec l’anode de carbone pour former des

oxydes de carbone. La présence des deux réactions s’explique par le fait que le CO2 peut

réagir à nouveau avec le carbone de l’anode selon la réaction de Boudouard [7] :

C(s) + CO2(g) 2 CO(g) (0.3)

La réaction directe est favorisée thermodynamiquement à des températures autour de 1 010 °C.

À cette température, la composition à l’équilibre est de 99.5 % CO [8]. Il y a alors une

sur-consommation de carbone entraînant une diminution de la durée de vie de l’anode. La cuve quant à elle est opérée à des températures inférieures à 1 010 °C, soit aux alentours de 950 °C.

Un mélange de gaz est ainsi formé, principalement composé de CO2 puisque la cinétique

favorise la réaction 0.1 [5]. Les gaz produits sont alors évacués de la cuve. Quant à

l’alu-minium liquide produit, il se trouve sous l’électrolyte dû à sa masse volumique plus élevée. L’aluminium doit donc être siphonné de manière à maintenir une hauteur constante de métal

liquide [5].

0.2

L’anode

L’anode influence de façon significative le coût de production de l’aluminium. En effet, entre 15 et 17 % des frais de production de l’aluminium sont attribuables à la fabrication

de l’anode [9]. Quant à la répartition des coûts pour la fabrication de celle-ci, ils sont

pré-sentés à la Figure0.2, soit une adaptation de celle proposée par Mannweiler [10]. Avec une

proportion de 47 %, les coûts de fabrication de l’anode sont principalement attribuables à

la matière première, soit le coke et le brai [10]. Quant à la catégorie "Autres", elle inclut le

salaire des employés et les coûts en capital pour faire fonctionner le procédé.

Matières premières 47% Énergie 8% Maintenance 12% Autres 33%

Brièvement, le procédé consiste à mélanger du brai de houille liquide avec un mélange d’agrégats carbonés préalablement chauffé afin d’obtenir une pâte. Elle est alors utilisée pour former l’anode par vibrocompaction ou pressage. L’anode verte est ensuite refroidie puis cuite dans des fours. Une description plus détaillée du procédé de fabrication des anodes est

disponible au Chapitre1.

Outre son influence financière, l’anode joue deux rôles importants dans la production de l’aluminium. Premièrement, les anodes permettent le transport du courant. Théoriquement, la

consommation électrique est de 6.4 kWh pour chaque kilogramme d’aluminium produit [11]

comparativement à une moyenne mondiale de 15 kWh [5]. Seule une faible partie de l’énergie

contenue dans ce courant est utilisée pour la réaction. En effet, 50 % de l’énergie électrique

est transformé en chaleur [5] et une partie est consommée par les différentes résistances

rencontrées dans la cuve. Ainsi, la résistance de l’anode de même que son hétérogénéité ont

une influence sur les performances dans la cuve [7], soit principalement sur la consommation

énergétique [5].

L’anode est aussi la principale source de carbone pour permettre aux réactions (0.1) et (0.2)

de se produire. La consommation théorique en carbone est de 333 kg par tonne d’aluminium

produite [7]. La technologie actuellement utilisée par le procédé Hall-Héroult consiste en

l’utilisation d’anodes précuites dont la consommation réelle en industrie est plutôt de 395

à 490 kg de carbone par tonne d’aluminium [12]. L’écart est principalement causé par la

réaction de l’oxygène ou du dioxyde de carbone (éq. 0.3) avec l’anode de même que les

déséquilibres entre les différentes phases de coke [12]. Cette surconsommation de carbone

réduit l’efficacité du courant ainsi que la durée de vie de l’anode. En général, l’anode reste dans la cuve environ quatre semaines et est retirée lorsque 75 % à 80% de cette dernière est

consommée [13]. Le changement hâtif d’une anode multiplie les coûts d’environ un facteur

trois [14].

Il est donc nécessaire de produire des anodes de bonne qualité afin de maximiser les perfor-mances du procédé d’électrolyse. Les principales propriétés recherchées de même que leur

fonction sont présentées au Tableau0.1. La plupart de ces propriétés sont interdépendantes.

Elles dépendent des propriétés des matières premières ainsi que des paramètres du procédé

de fabrication [5]. En effet, la source de coke, la quantité de brai ainsi que la méthode de

formage ont une influence sur plusieurs propriétés de l’anode [15]. Par exemple, la densité de

l’anode précuite est influencée par la densité du coke, la quantité d’insoluble dans la

quino-léine [16], ainsi que par le rendement de cokéfaction du brai et les variations volumiques lors

pour obtenir un produit homogène [18].

De plus, la stabilité du niveau de qualité des anodes est importante, puisque des variations fréquentes de cette dernière engendrent une diminution de l’efficacité et un accroissement

de la consommation en carbone [19]. Les problèmes de qualité peuvent être causés par les

piètres propriétés de la matière première, une conception inappropriée des équipements ou du

procédé ainsi que des mauvaises pratiques en usine [19]. Afin d’améliorer l’efficacité

éner-gétique du procédé d’électrolyse, il est donc important d’améliorer le contrôle des propriétés des anodes de carbone produites afin d’augmenter ses performances dans les cuves.

Tableau 0.1: Propriétés recherchées de l’anode

Propriété Fonctions Références

Bonne résistance mécanique Maintenir l’intégrité de l’anode

[5,12,18,20]

Grande pureté chimique Prévenir la contamination du bain

et l’effet catalytique

Faible réactivité O2et CO2 Diminuer la consommation en

carbone [5,12,20]

Densité apparente élevée

Faible perméabilité [5]

Résistance aux chocs thermiques Diminuer la formation de fissure [5,12,20]

Conductivité thermique modérée

Diminuer le risque de consommation par réaction avec

l’air

[10]

Faible résistivité électrique Diminuer la consommation en

énergie [5,12,20]

0.3

Problématique

Les propriétés de l’anode sont grandement influencées par la qualité de la matière première

utilisée [10,21]. Ainsi, l’usage de matériaux d’excellente qualité est avantageux. Or, avec la

croissance de la demande mondiale pour le coke et le brai, des sous-produits de l’industrie pétrolière et métallurgique, le prix des matières premières augmente alors que leur qualité

décroît [22]. Pour ce qui est du coke, les alumineries sont contraintes à se le procurer auprès

de plusieurs fournisseurs. Ceci est fait dans le but d’assurer la rentabilité du procédé de fabri-cation des anodes, d’avoir les quantités nécessaires de matière et d’obtenir un seuil minimal de qualité. Il est à noter que même les fournisseurs ont recours à diverses sources pour assurer

la demande. C’est alors un mélange de plusieurs cokes provenant de différents endroits qui est utilisé. Les alumineries doivent alors faire face à une augmentation de la variabilité de la matière première ce qui rend la production d’anodes de bonne qualité plus ardue puisque les propriétés du mélange sont rarement connues, du moins en totalité. En effet, les propriétés du coke sont mesurées seulement lors de la réception de chaque nouveau lot, soit environ une fois par semaine. De plus, l’échantillon analysé risque grandement de ne pas représenter l’en-semble du lot dû à différents facteurs, dont la ségrégation des particules lors du transport et de l’entreposage ainsi que la taille de l’échantillon prélevé. La méconnaissance des propriétés de la matière première est critique puisqu’il est ardu d’ajuster les paramètres opératoires afin de pallier les variations dans l’optique d’obtenir des anodes de bonne qualité.

La Figure0.3montre les délais entre le moment de fabrication de l’anode et la quantification

de ses propriétés. Actuellement dans l’industrie, les propriétés des anodes sont mesurées

après la cuisson, et ce par le carottage de moins de 1 % de la production hebdomadaire [23].

L’échantillon analysé en laboratoire ne représente qu’un faible volume de l’anode. Il y a donc un problème de représentativité dans les analyses. De plus, il faut attendre environ 4 à 6 semaines avant de connaître les propriétés des anodes produites.

Fabrication ~ 2 heures

Cuisson

~ 2 semaines Carottage

Résultats des analyses ~ 1 à 4 semaines

Figure 0.3: Délais dans le procédé de fabrication des anodes de carbone

Souvent, les délais occasionnés font en sorte que les anodes sont placées dans les cuves avant même que les propriétés mesurées soient connues. Des anodes défectueuses ou de mauvaise qualité se retrouvent alors dans les cuves d’électrolyse. Les anodes du même lot de production doivent être utilisées telles quelles puisqu’il est impossible de modifier leurs propriétés une fois cuites. Très peu d’actions rétroactives peuvent donc être effectuées sur les cuves afin de remédier aux problèmes détectés. Il en est de même pour la rétroaction sur le procédé de fabrication des anodes.

De plus, la méthode actuelle n’est pas adéquate puisqu’elle est destructive. En effet, il est nécessaire de prélever un échantillon cylindrique sur l’anode. Cette dernière est tout de même utilisée dans les cuves par la suite. Le développement de méthodes de contrôle de qualité en temps réel est difficile puisqu’il existe peu de méthodes non destructives effectuées en ligne sur chaque anode individuelle.

Outre le problème de connaissance tardive des propriétés finales de l’anode, les change-ments de propriétés de la matière première influencent la quantité de brai à ajouter dans la

recette [12] ainsi que la qualité résultante. Pour obtenir des anodes de bonne qualité, il est

nécessaire de bien doser le brai puisque sa quantité est influencée par plusieurs paramètres dont la matière première utilisée, la formulation de l’agrégat ainsi que les paramètres du

pro-cédé [12]. Quant aux fines particules de coke, lorsqu’elles se trouvent mélangées au brai,

elle forme la matrice liante [24]. La quantité de fines ainsi que leur finesse influencent les

propriétés de l’anode [25] de même que la quantité de brai nécessaire [12,19].

Le dosage de la quantité de brai dans l’anode est une étape cruciale puisqu’un mauvais dosage entraîne divers problèmes. Des anodes ne contenant pas assez de brai possèdent de faibles

propriétés mécaniques [26] et sont aussi trop perméables [27]. Une quantité insuffisante de

brai peut aussi entraîner une diminution de la densité et une augmentation de la résistivité

électrique de l’anode [5,19]. Ceci s’explique par le fait que des espaces vides entre les

parti-cules ne sont pas comblés par le brai engendrant une augmentation de la porosité [5].

Dans le cas contraire, l’anode en sur-brai risque de s’affaisser, de rétrécir ou même de subir des déformations au niveau des tourillons, soit au point d’ancrage des tiges d’anode. Lors de la cuisson, des fissures peuvent se former dans l’anode lors de la libération des composés volatiles contenus dans le brai. Le coke de garnissage utilisé pour contenir les anodes dans

les chambres de cuisson peut coller sur l’anode [12,19,27]. En fait, l’excès de brai sort de

l’anode et vient se carboniser sur le garnissage [26]. Les anodes peuvent aussi coller entre

elles [17] engendrant alors des rebuts ainsi que des actions manuelles supplémentaires. Ce

phénomène engendre des difficultés lors du défournement des anodes puisqu’elles ne peuvent être transportées par les convoyeurs. Selon la position des anodes collées, le pont roulant peut

ne pas être en mesure de les sortir à cause de leur masse élevée ou de leur hauteur [13]. Afin

de permettre leur séparation, il est alors nécessaire d’avoir recours au séparateur mécanique d’anodes.

Les problèmes de collage sont de plus en plus courant avec l’augmentation de la variabilité de la matière première puisque la quantité optimale de brai change plus fréquemment, et que celle-ci n’est pas mesurée en temps réel. Afin d’assurer un bon ajustement, une connaissance fréquente des propriétés du coke est nécessaire ce qui n’est pas le cas actuellement.

Les deux prochaines sous-sections mettent en lumière certaines méthodes développées dans le passé pour pallier l’un ou l’autre des problèmes mentionnés précédemment. Elles montrent des solutions pour améliorer l’estimation de la quantité de brai de même que des techniques non-destructives pour améliorer le contrôle de qualité des anodes.

0.3.1

Estimation de la demande en brai

Avant de présenter les méthodes développées pour l’ajustement du brai, une brève description de ses fonctions est fournie de même que la définition de la demande en brai. En effet, le rôle du brai consiste à lier les particules d’agrégat sec entre elles tout en assurant un bon mouillage de la surface externe des particules. Ceci assure une bonne adhésion entre les particules et un bon mélange de la pâte d’anode. Le brai doit aussi pénétrer dans les pores des particules

de coke afin de maximiser leur densité [12,28]. La Figure0.4est une adaptation de la figure

de Hulse [12] qui schématise l’influence de l’ajout de brai sur la répartition des particules.

À cause de l’expansion du brai lors de la cuisson, un faible vide est nécessaire afin d’obtenir

l’optimum de brai [29]. En fait, les propriétés de l’anode s’améliore avec l’ajout de brai

jusqu’à cet optimum [30].

Sous-brai Sur-brai Vide Coke Braii Excès (brai) Légende :

Figure 0.4: Distribution du brai dans l’agrégat

Pour obtenir une anode de bonne qualité, il faut donc déterminer la demande optimale en brai (DOB) soit la quantité de brai nécessaire permettant d’obtenir les meilleures propriétés de l’anode pour un mélange d’agrégats donné. Plusieurs auteurs ont montré qu’il existe un

optimum de densité cuite (DAC) à la DOB pour l’anode pressée [12,31,32] et pour l’anode

vibrée [33,34]. Comme la densité finale est seulement connue après la cuisson, cette méthode

ne permet pas un ajustement rapide de la quantité de brai. Quant à la densité de l’anode verte DAV, elle ne peut être utilisée. Au lieu d’atteindre un optimum de densité comme présenté

à la Figure 0.5, il a été montré que la densité augmente continuellement avec la quantité

de brai [12,30,35,36]. Ainsi, en utilisant la densité verte, les risques de sur-brai menant à

des problèmes de collage sont importants [17]. L’optimisation en laboratoire n’est pas une

solution adéquate puisque l’optimum ne se trouve pas au même endroit que celui pour les

anodes industrielles [30] étant donné qu’il est difficile de produire des anodes de petite taille

De ns it é Brai (%) DAC DAV

Figure 0.5: Influence du pourcentage de brai sur la densité de l’anode

Afin d’améliorer le contrôle du dosage du brai, plusieurs modèles mathématiques ont été dé-veloppés. Certains auteurs ont développé des équations basées sur les propriétés du coke et

du brai [16,33,37] ou sur les différentes densités du coke, de brai et de l’anode [30]. Ce sont

des modèles intéressants, mais ils sont difficilement applicables en raison du manque d’in-formation concernant les matières premières. Leurs propriétés sont mesurées en laboratoire et sont peu fréquentes ce qui rend leur utilisation difficile pour l’estimation de l’optimum en ligne.

L’optimisation dynamique est aussi utilisée pour déterminer les paramètres opératoires opti-maux menant à la formation d’une anode de bonne qualité ce qui inclut la quantité de brai. Il

suffit de faire varier un seul paramètre à la fois en gardant les autres constants [35]. Cette

mé-thode d’optimisation nécessite beaucoup de temps pour ajuster un seul paramètre. De plus, cette méthode n’est pas applicable si les matières premières changent plus rapidement que la disponibilité des propriétés de l’anode obtenue par l’analyse des carottes en laboratoire. Le brevet de Vanvoren montre que l’optimum de densité sèche de l’anode verte correspond à

celui de la densité cuite [17]. Ceci s’explique par le fait que l’optimum est directement lié à la

compaction de la pâte [38]. La mesure de densité sèche peut être obtenue à partir de la densité

de l’anode verte et la quantité de brai dans l’anode [17,38].Afin de déterminer l’optimum de

densité sec pour un mélange d’agrégats donné, il faut effectuer de l’optimisation dynamique. Comme mentionné précédemment, cette méthode demande du temps et doit être répétée chaque fois que le mélange d’agrégats est modifié.

L’utilisation de l’affaissement de l’anode est un autre concept pour ajuster la quantité de brai. En effet, lorsque l’anode est en sous-brai les dimensions tendent à diminuer légèrement lors de la sortie du moule. Pour l’anode en sur-brai, l’impact est beaucoup plus important. Le

Quant à Lauzon-Gauthier, il a proposé une méthode basée sur l’imagerie de la pâte et les

méthodes à variables latentes pour déterminer la DOB [34].

Outre la densité de l’anode cuite, d’autres propriétés physiques peuvent être utilisées. En ef-fet, plusieurs ont montré que la DOB menant à la meilleure densité cuite correspond

approxi-mativement à la résistivité minimale de l’anode cuite pressée [30,39–41] et vibrée [33,41,42].

Pour ce qui est de la résistivité de l’anode verte, il a été montré qu’elle est assez bien corrélée

avec la résistivité de l’anode cuite [43]. Basée sur cette corrélation, il est probable qu’il existe

un optimum de résistivité de l’anode verte faisant en sorte que de chaque côté de l’optimum

de brai la résistivité augmente comme montré à la Figure0.6.

R esis ti vit é Addition de brai

Moins DOB Plus

Figure 0.6: Influence de l’ajout de brai sur la résistivité de l’anode

Puisqu’au-delà de l’optimum, la résistivité de l’anode augmente avec l’accroissement de la quantité de brai considérant sa faible conductivité électrique, la résistivité électrique de l’anode verte semble être une mesure adéquate pour détecter les possibles problèmes de col-lage. En fait, la plupart des méthodes présentées tentent de trouver l’optimum. Toutefois, comme les propriétés de la matière première sont très variables et que leur suivi lors de l’en-treposage est difficile, il est ardu de savoir quand l’optimum change et à quel moment il est nécessaire d’appliquer les techniques présentées. De plus, ces dernières n’indiquent pas si la quantité de brai s’éloigne de l’optimum. Il est donc très difficile de détecter les problèmes de sur-brai menant au collage.

0.3.2

Estimation des propriétés de l’anode à partir de méthodes non

destructives

Les méthodes présentées dans cette section ont été développées afin d’améliorer la détection des anodes de mauvaise qualité ou de quantifier leurs propriétés sans avoir recours à des analyses en laboratoire. Les méthodes se différencient par le type d’informations utilisées,

soit l’historique de fabrication, les mesures acousto-ultrasoniques et les mesures de résistivité électrique de l’anode.

En effet, Lauzon-Gauthier et coll. [44] ont développé un capteur logiciel grâce aux méthodes

d’analyses statistiques multivariées permettant de prédire les propriétés de l’anode cuite à la sortie des fours de cuisson. Il a été conçu en utilisant des données provenant de l’historique de fabrication des anodes ainsi que les propriétés obtenues lors des analyses de laboratoire

effectuées sur les anodes carottées [44]. Ce modèle a par la suite été amélioré en ajoutant la

position des anodes dans le four de même que leur historique thermique [45].

Pour sa part, Ben Boubaker et coll. [46] ont déterminé grâce à des analyses statistiques

mul-tivariées que les signaux acousto-ultrasoniques obtenus par excitations séquentielles à

diffé-rentes fréquences sont sensibles aux défauts présents dans la structure interne de l’anode [46].

Des analyses subséquentes ont permis de déterminer qu’une seule excitation modulée en

fré-quence donne des résultats comparables minimisant ainsi le temps de cycle [47]. L’utilisation

de la technique, soit une combinaison d’analyse de signaux acouto-ultrasoniques ainsi que de l’analyse en composantes principales, sur des anodes industrielles a montré que la détection

et la localisation des défauts sont possibles [48].

Les deux premières méthodes présentées sont avantageuses puisqu’elles permettent de mi-nimiser le temps d’attente pour quantifier la qualité de l’anode ou de détecter les anodes défectueuses. Toutefois, puisqu’elles sont appliquées sur des anodes cuites, il est impossible d’effectuer une action corrective en temps réel pour améliorer la qualité des anodes subsé-quentes.

Considérant que la résistivité électrique de l’anode est un paramètre clé pour l’opération des cuves et qu’il est un indicateur de la qualité de l’anode et de son homogénéité, divers groupes de recherches ont développé des instruments permettant de mesurer la résistivité des anodes sans avoir recours à des échantillons obtenus par carottage. En effet, trois instruments

différents ont été conçus comme montrés à la Figure0.7. Chacun d’eux peut être utilisé, soit

sur l’anode cuite ou l’anode verte.

La technologie MIREA [49–51], définit comme étant la « Mesure Instantanée de la

Résis-tivité Électrique des Anodes », permet de mesurer la résisRésis-tivité de l’anode cuite. L’appareil réplique la densité de courant qui passe dans l’anode en injectant ce dernier radialement par

les tiges d’anode. La perte de voltage est alors mesurée à différents points de référence [49].

Avec cet instrument, la première étude qui a été faite à petite échelle a permis de quantifier les variations de résistivité dans l’anode ainsi que de comparer les valeurs avec les

échan-MIREA SERMA 4PP

Anode Cuite

Anode Verte

Figure 0.7: Instruments développés pour mesurer la résistivité électrique sur différents types d’anode

tillons carottés [49]. Une analyse subséquente effectuée sur 600 anodes de neuf différentes

tailles a permis de détecter des vibrocompacteurs opérant de façon sous-optimale ainsi que

différents problèmes liés à l’hétérogénéité de la résistance électrique de l’anode [50]. Une

version industrielle du MIREA a été implantée à l’Aluminerie d’Alouette afin de mesurer en temps réel la résistance et la dispersion d’une population d’anode. À partir d’analyses

multi-variées, un modèle a été développé pour détecter les anodes défectueuses [51]. Ceci permet

donc d’améliorer le contrôle de qualité des anodes avant de les placer dans les cuves. Or, les anodes produites dans un même lot risquent d’avoir des caractéristiques semblables. Si elles sont défectueuses, leurs caractéristiques ne pourront être modifiées et peu de rétroaction sur la production des anodes est alors possible pour éliminer les causes qui y sont liées. Toute-fois, si les propriétés des matières premières restent constantes assez longtemps, des actions correctrices pourront être appliquées par la modification des paramètres opératoires afin de tenter d’optimiser les propriétés des futures anodes produites.

Le second instrument est le SERMA [52,53] qui signifie : « Specific Electrical Resistance

Measurement of Anodes». Il a été développé pour faire un contrôle de qualité des anodes

vertes et cuites. Son fonctionnement consiste à injecter un courant connu et de mesurer la différence de voltage entre deux faces opposées selon différents points de contact, soit 30

pour le dessus et 25 pour les côtés [52,53]. Ceci permet d’analyser et de cartographier la

ré-sistivité électrique dans deux directions. Une comparaison entre les mesures de l’anode cuite et verte a permis de montrer des similarités. Pour l’anode cuite, la tomographie de l’anode et la cartographie de la résistivité a permis de conclure que les endroits ayant une haute

résisti-vité électrique concordent avec les régions contenant plusieurs défauts [53]. Cette technique

est avantageuse puisqu’elle permet de faire un parallèle entre l’anode cuite et l’anode verte.

Un prototype industriel a aussi été développé et testé sur 58 anodes vertes [54].

Le troisième appareil, le 4PP (Four Point Probe) est actuellement breveté par Alcoa Corpo-ration. Il a été développé dans le but de déterminer la qualité d’une anode verte à partir de

sa résistivité électrique et de permettre l’ajustement des paramètres opératoires [43]. Il est actuellement installé en ligne à l’Aluminerie de Deschambault. Depuis quelques années, les mesures de résistivité des anodes sont enregistrées dans les bases de données.

0.4

Objectifs

Les différentes avancées scientifiques et technologiques ont montré qu’il y a un besoin d’amé-liorer le contrôle de qualité des anodes. Toutefois, la plupart des méthodes ne permettent pas d’effectuer une rétroaction sur la quantité de brai à ajouter à l’agrégat sec puisqu’elles :

— sont effectuées après la cuisson ;

— nécessitent de l’information sur la matière première alors que ces mesures ne sont pas disponibles assez fréquemment ;

— sont inapplicables en ligne.

L’objectif principal de ce mémoire est d’améliorer le contrôle de qualité des anodes vertes grâce aux mesures de résistivité électriques prises par le 4PP à l’aluminerie d’Alcoa Des-chambault. Pour ce faire, les données du 4PP sont analysées avec des méthodes statistiques. Ceci permettra de maximiser l’utilisation de l’appareil qui est en ligne tout améliorant la connaissance sur la qualité de l’anode avant la cuisson. Trois objectifs spécifiques peuvent donc être énoncés.

Le premier consiste à développer un capteur virtuel permettant la prévention des problèmes de collage causés par une anode en sur-brai. Pour ce faire, un modèle par analyse en compo-santes principales (PCA) est utilisé de même que certains outils statistiques afin de déterminer les limites de détection. L’analyse du modèle permet aussi de comprendre les relations entre les différentes mesures de résistivité prises sur l’anode.

Le deuxième objectif consiste à valider l’hypothèse d’optimum de résistivité de l’anode verte à l’aide de l’optimisation dynamique de la quantité de brai effectuée sur le procédé industriel. Le troisième objectif spécifique consiste à comprendre ce qui influence la résistivité de l’anode verte. Un modèle par projection des moindres carrés partiels en blocs séquentiels (SMB-PLS) est développé afin d’expliquer les relations qui existent entre les mesures de ré-sistivité des anodes vertes, les paramètres opératoires ainsi que la composition du mélange. Ce dernier est développé à l’aide d’une grande quantité de données enregistrée à la tour à pâte.

0.5

Organisation du mémoire

Le mémoire est divisé de la manière suivante. Le Chapitre 1 introduit une brève descrip-tion du procédé de fabricadescrip-tion des anodes ainsi que les paramètres influençant la résistivité de l’anode. Le Chapitre 2 quant à lui présente les diverses méthodes statistiques utilisées pour le développement des modèles. Le Chapitre 3 met en lumière les données disponibles et fournies par l’aluminerie ainsi que la méthodologie développée. Elle présente les étapes systématiques effectuées pour la gestion, le nettoyage et la synchronisation des données in-dustrielles utilisées, soit une démarche de travail consciencieuse et rigoureuse.

Les Chapitres 4, 5 et 6 consistent en l’analyse des résultats obtenus. En effet, une discus-sion sur le modèle de détection du collage est présentée au Chapitre 4. L’analyse des courbes d’optimisation de brai est faite au Chapitre 5. Le Chapitre 6 quant à lui expose les rela-tions obtenues grâce au modèle SMB-PLS pour l’explication des paramètres influençant la résistivité. Finalement, les conclusions ainsi que les recommandations sont disponibles au Chapitre 7.

Chapitre 1 : Procédé de fabrication des

anodes

Dans l’industrie de l’aluminium, deux types d’anodes sont utilisés pour l’électrolyse : Sode-berg et précuite. Les anodes de type SodeSode-berg sont toutefois de moins en moins employées

puisqu’elles ont un impact plus nocif sur l’environnement et sur la santé [5]. La

technolo-gie de l’anode précuite est favorisée puisqu’elle permet la fabrication d’anodes de meilleure

qualité. La consommation en carbone lors de l’électrolyse est aussi diminuée [7]. Une anode

précuite est composée de coke frais et de particules d’anodes recyclées aussi appelés mégots ainsi que de brai. Le coke doit être préalablement broyé afin d’obtenir différentes classes granulométriques avant d’être dosé et préchauffé. Le brai est ajouté lors de l’étape de mé-lange. Une fois formée, l’anode est refroidie puis cuite. Ces étapes correspondent au schéma

présenté à la Figure 1.1. Un aperçu concernant le choix des matières premières ainsi que

leur procédé de fabrication de même qu’une brève description des étapes de production des anodes sont fournis dans ce chapitre. Les paramètres influençant la résistivité électrique de l’anode sont aussi abordés.

Préchauffage Mélange Coke Brai Formage Refroidissement Cuisson Mégots d’anodes recyclée Classification granulométrique Broyage Dosage Étape de fabrication Matières premières

1.1

Matières premières

L’anode est composée de 55 à 65 % de coke calciné [10], un sous-produit de l’industrie

pétrolière. En fait, le coke vert est une fraction résiduelle de pétrole obtenue par un procédé de

cokéfaction [12]. Selon le type de pétrole utilisé, du coke à bas ou à haut taux de soufre peut

être obtenu [5]. Le coke vert doit ensuite être calciné afin d’être utilisé dans la production des

anodes. Cette étape permet le retrait des matières volatiles et de l’humidité facilitant ainsi la

pénétration du liant dans les pores du coke [5,12]. L’étape de calcination influence la qualité

finale du coke. Les paramètres les plus influents sur la qualité sont la température ainsi que

le temps de calcination [55]. En effet, plus le temps de calcination est long, plus le prix du

coke augmente. Toutefois, l’anisotropie du coke s’accroît avec le temps de calcination ce qui

engendre un meilleur arrangement structural qui est favorable à la production des anodes [5].

Un coke isotrope possède des grains aléatoirement disposés ce qui fait en sorte qu’il est plus

difficile à broyer et qu’il engendre une grande quantité de fines [5]. Il est aussi plus propice à

causer des chocs thermiques. Pour des raisons monétaires, il faut ainsi favoriser l’utilisation

d’un intermédiaire entre un coke isotrope et anisotrope [5].

Un autre type de coke est utilisé dans la composition de l’anode, soit celui provenant des rebuts. Il est avantageux puisqu’il permet de minimiser les pertes financières. En effet, le matériel inutilisé est réutilisé. Il est recueilli à trois différentes étapes du procédé. La pâte d’anode recyclée qui sera désignée par recyclé vert provient d’anodes n’ayant pas été cuites.

Elles sont obtenues lors des démarrages ou des arrêts [12] ou lorsque les standards fixés sur

celles-ci ne sont pas respectés. Les rebuts d’anodes cuites, appelés recyclé cuit dans le cadre de ce mémoire, pour leur part provient d’une anode qui a été cuite, mais qui ne peut être envoyée dans les cuves d’électrolyse puisqu’elle possède des fissures ou des dimensions non

conformes [5]. Finalement, seulement le 2/3 de l’anode est consommée durant le procédé

d’électrolyse [23]. Ainsi, les restes, appelés mégots, sont nettoyés avant le retrait de la tige

d’anode afin d’être réutilisés dans la recette. Le degré de nettoyage de l’anode est très

im-portant puisqu’il influence les propriétés des anodes futures [56]. Les mégots idéaux doivent

être durs, faible en sodium, posséder une haute température d’ignition ainsi qu’une faible

réactivité à l’air et au CO2[12]. En général, les mégots sont produits en plus grande quantité

que le recyclé cuit. Il se retrouve donc entreposé ensemble.

Le dernier constituant de l’anode permet la liaison des particules de cokes lors de la cuisson de l’anode. Il s’agit du brai de houille. Son haut ratio de carbone par rapport à l’hydrogène

permet une conversion élevée en carbone lors de la cuisson [28]. En fait, le brai est

une déshydratation puis les volatiles sont retirés par évaporation flash [12]. Une distillation atmosphérique ainsi qu’une distillation sous vide sont effectuées afin d’obtenir le brai de

houille sous sa forme utilisée pour la fabrication des anodes [5,12,28]. Les propriétés du

brai dépendent principalement de celle du goudron d’origine ainsi que des conditions

opé-ratoires [5]. Le brai utilisé doit permettre un bon mouillage, avoir une excellente capacité

de liaison et une faible perte de volatiles lors de la cuisson [28]. Le brai est disponible sous

deux formes : liquide ou solide. Toutefois, l’entreposage sous forme liquide est préférable en

ce qui concerne les enjeux environnementaux et de santé-sécurité [23] puisque le brai solide

génère des poussières.

1.2

Étapes de fabrication

La première étape de fabrication des anodes précuites consiste à préparer les agrégats afin d’obtenir trois classes granulométriques. L’utilisation de différentes tailles de particules est

importante puisqu’elle permet de minimiser la porosité du lit formé par le coke [5]. Pour ce

faire, le coke est broyé à l’aide de concasseurs et d’appareils de meulages. Il est ensuite

sé-paré de manière à obtenir du coke grossier, intermédiaire et fin [5]. Les particules fines sont

obtenues dans un broyeur à boulets à partir de particules de coke préalablement concassées. Les poussières récupérées dans l’usine sont aussi conservées dans cette classe

granulomé-trique [23]. La finesse des particules est définie par le nombre de Blaine qui correspond au

ratio de la surface spécifique sur la masse. Pour ce qui est des mégots, ils constituent

princi-palement la classe de particule grossière [10]. Comme ils sont plus denses, il est souhaitable

d’utiliser de grosses particules comparativement aux fines puisque dans ce dernier cas il y aurait des pertes. Ces dernières sont principalement causée par le fait que les mégots ont moins de porosité fermée que le coke. La taille plus grossière est aussi favorable puisque la surface de contact est plus faible comparativement aux fines ce qui minimise le risque de

contamination au sodium [23].

Une fois la classification terminée, les particules de différentes tailles sont entreposées tem-porairement jusqu’à leur utilisation. Selon la formulation choisie, le coke de chaque classe granulométrique est pesé puis transféré grâce à un convoyeur dans le préchauffeur. Le but du préchauffage est d’augmenter la température du coke afin qu’il n’y ait pas de solidification

partielle du brai à sa surface lors du mélange [19]. Il existe deux types de préchauffeurs. Le

préchauffeur électrique permet de chauffer l’agrégat à partir d’un courant alternatif. Toute-fois, ce dernier ne peut être utilisé qu’en lot ce qui entraîne des coûts supplémentaires dans les