Stratégie d’amélioration de la résistance mécanique

des zones de connecteurs

Mémoire

Cassandra Lafond

Maîtrise en sciences du bois Maître ès sciences (M.Sc.)

Québec, Canada

Stratégie d’amélioration de la résistance mécanique

des zones de connecteurs

Mémoire

Cassandra Lafond

Sous la direction de:

Pierre Blanchet, directeur de recherche Véronic Landry, codirectrice de recherche Philippe Galimard, codirecteur de recherche

Résumé

Le bois subit une demande croissante comme matériau de construction dans les bâtiments de grandes dimensions. Ses qualités de matériau renouvelable et esthétique le rendent attrayant pour les archi-tectes. Lorsque comparé à des produits fonctionnellement équivalents, il apparait que le bois permet de réduire la consommation d’énergie non-renouvelable. Sa transformation nécessite une quantité d’énergie inférieure que l’acier et le béton. Par ailleurs, par son origine biologique, une structure en bois permet de stocker du carbone biogénique pour la durée de vie du bâtiment. Maintenant permis jusqu’à six étages de hauteur au Canada, les bâtiments de grande taille en bois relèvent des défis de conception. Lors du dimensionnement des structures, les zones des connecteurs sont souvent les points critiques. Effectivement, les contraintes y sont maximales. Les structures peuvent alors appa-raitre massives et diminuer l’innovation architecturale.

De nouvelles stratégies doivent donc être développées afin d’améliorer la résistance mécanique dans les zones de connecteurs. Différents travaux ont récemment porté sur la création ou l’amélioration de types d’assemblage. Dans cette étude, l’accent est mis sur le renforcement du bois utilisé dans la région de connexion. L’imprégnation a été choisie comme solution de renfort puisque la littérature démontre qu’il est possible d’augmenter la dureté du bois avec cette technique. L’utilisation de cette stratégie de renfort sur l’épinette noire (Picea Mariana (Mill.) BSP) pour une application structurale est l’élément de nouveauté dans cette recherche.

À défaut d’effectuer une imprégnation jusqu’au cœur des pièces, l’essence peu perméable de bois employée favorise la création d’une mince couche en surface traitée sans avoir à utiliser une quantité importante de produits chimiques. L’agent d’imprégnation est composé de 1,6 hexanediol diacrylate, de triméthylopropane tricacrylate et d’un oligomère de polyester acrylate. Une deuxième formulation contenant des nanoparticules de SiO2a permis de vérifier l’effet des nanoparticules sur l’augmentation

de la résistance mécanique du bois. Ainsi, dans ce projet, un procédé d’imprégnation vide-pression a servi à modifier un nouveau matériau à base de bois permettant des assemblages plus résistants méca-niquement. Le test de portance locale à l’enfoncement parallèle au fil d’un connecteur de type tige a été réalisé afin de déterminer l’apport du traitement sur le bois utilisé comme élément de connexion. L’effet d’échelle a été observé par la réalisation du test avec trois diamètres de boulons différents (9,525 mm, 12,700 mm et 15,875 mm). En outre, le test a été effectué selon un chargement perpendi-culaire au fil pour le boulon de moyen diamètre (12,700 mm). La corrélation d’images numériques a

été utilisée comme outil d’analyse de la répartition des contraintes dans le bois.

Les résultats ont démontré une portance du bois plus élevée suite au traitement. Par ailleurs, l’efficacité est croissante lorsque le diamètre du boulon diminue. C’est un produit avec une valeur caractéristique de la portance locale parallèle au fil de 79% supérieure qui a été créé dans le cas du test avec le boulon de 9,525 mm. La raideur du bois a subi une augmentation avoisinant les 30%. Suite au traite-ment, la présence d’une rupture par fissuration est moins fréquente. Les contraintes se distribuent plus largement autour de la région de connexion. Le traitement n’a pas produit d’effet significatif sur la résistance mécanique de l’assemblage dans le cas d’un enfoncement du boulon perpendiculairement au fil du bois. De même, l’effet des nanoparticules en solution n’est pas ressorti significatif. Malgré une pénétration très faible du liquide à l’intérieur du bois, la couche densifiée en surface créée suite au traitement est suffisante pour produire un nouveau matériau plus résistant dans les zones de connexion. Le renfort du bois dans la région des connecteurs doit influencer le dimensionnement des structures de grande taille. Avec des éléments de connexion renforcés, il sera possible d’allonger les portées des poutres, multipliant ainsi les possibilités architecturales. Le renfort pourra aussi permettre de réduire les sections des poutres et d’utiliser une quantité moindre de bois dans un bâtiment. Cela engendrera des coûts de transport et des coûts reliés au temps d’assemblage réduits. De plus, un connecteur plus résistant permettra d’être utilisé en moins grande quantité dans un assemblage. Les coûts d’approvisionnement en éléments métalliques et le temps de pose sur le site pourront être revus à la baisse. Les avantages d’un nouveau matériau à base de bois plus performant utilisé dans les connexions permettront de promouvoir le bois dans les constructions de grande taille et de réduire l’impact environnemental des bâtiments.

Abstract

Wood experiences a growing demand as a construction material in tall buildings. Its aesthetic qualities and the fact that it is a renewable material make it attractive for architects. When compared to func-tionally equivalent products, it appears that the wood decreases non-renewable energy consumption and total energy demand. Plus, wood carbon storage can reduce the environmental footprint of build-ings when compared to steel or concrete. Now allowed up to six stories high in Canada, tall wood buildings are matter for important design challenges. When designing structures, the connector areas are often the critical points. Indeed, the stresses are highest there. Thus, the structures tend to appear massive and to reduce architectural innovation.

New strategies need to be developed to improve the mechanical strength in the connector zone. Var-ious studies have recently brought on creating or improving assembly type. In this study, the aim is to target the material used in the connection area by reinforcing it. The impregnation was chosen as the strengthening solution since the literature demonstrates that it is possible to increase the wood hardness with this technique. The use of this treatment on black spruce (Picea Mariana (Mill.) BSP) as a structural application is the novelty element in this research.

Despite a full piece impregnation, the low permeability wood species helped to create a thin layer of densified surface without having to use a large quantity of chemicals. A vacuum-pressure impreg-nation process was used to develop a new wood-based material more performant in assemblies. The impregnation agent was composed of 1,6 hexanediol diacrylate, trimethylolpropane tricacrylate and of a polyester acrylate oligomer. A second formulation containing SiO2nanoparticles allowed to

ver-ify the effect of the nanoparticles on the treatment. The dowel-bearing strength test was performed to determine the contribution of the treatment on the wood used as a connector element. The scale effect was observed by performing the test with three different diameters of bolts (9.525 mm, 12.700 mm and 15.875 mm). In addition, the test was carried out according to a load applied in the perpendicular to grain direction for the mean diameter of bolt (12.700 mm). The digital image correlation was used while executing the dowel-bearing test as an analytical tool to compare the differences between strain fields before and after the reinforcement treatment.

Results have shown higher bearing strengths after treatment. Furthermore, the efficiency was in-creased more the bolt diameter dein-creased. The best results were defined as a 79% greater dowel bearing strength for the characteristic value using the bolt of 9.525 mm. The stiffness of treated wood

was higher of approximately 30%. Better mechanical performances after treatment are associated to the increase of density giving by the polymerization of formulation at the border of the bolt hole. Change in dowel bearing strength was almost nonexistent for the perpendicular to grain orientation. Low depth penetration due to the wood anatomy limiting the permeability in the perpendicular to grain direction caused this phenomenon. For the treated sample, the presence of a cracking failure was less common. With the digital image correlation analysis, the strains were found to be distributed more widely around the connection area. Also, no significant differences were found in the samples treated with and without nanoparticles. A slightly lower chemical retention was observed for the treated with nanoparticles sample group due to the accumulation of nanoparticles acting as a barrier at wood sur-face. Normally, this could lead to better densification of the external layer of the wood, but in this case mechanical performances were the same. There is no need to add nanoparticles and increase the cost of chemicals. Despite a very low penetration of the liquid inside the timber, the densified layer created at wood surface is suitable to produce a new, strong material in the connecting areas.

The reinforcement of wood in connectors region could influence the design of large structures. With strengthen connection elements, it would be possible to extend the beams spans, thus multiplying the architectural possibilities. The reinforcement could also reduce the sections of beams and decrease the need in construction materials. This would result in diminished transport costs and faster assembly times. In addition, a fewer quantity of connector elements could be needed, reducing the supply costs in metal elements as well. The outcomes of a new and more efficient wood-based material used in connections would promote wood in tall buildings while helping to lower the environmental impact of buildings.

Table des matières

Résumé iii

Abstract v

Table des matières vii

Liste des tableaux ix

Liste des figures x

Remerciements xi

Avant-propos xiii

Introduction 1

1 Revue de littérature 3

1.1 Mécanique des structures de bois . . . 3

1.2 Imprégnation . . . 7

1.3 Objectifs. . . 18

1.4 Rétrospective méthodologique . . . 18

2 The Effects of Acrylate Impregnation of Black Spruce Timber as Connectors Strength 23 2.1 Résumé . . . 23

2.2 Abstract . . . 23

2.3 Introduction . . . 24

2.4 Experimental . . . 25

2.5 Result and discussion . . . 28

2.6 Conclusion . . . 32

3 Impact of a reinforcement treatment with acrylate impregnation on the mechanical behavior of black spruce as connector member 34 3.1 Résumé . . . 34

3.2 Abstract . . . 35

3.3 Introduction . . . 35

3.4 Experimental . . . 37

3.5 Results and discussion . . . 41

Conclusion 49

A Rapport de stage - procédé industriel 51

Liste des tableaux

1.1 Produits chimiques utilisés dans les deux systèmes de solutions . . . 20

2.1 Weight percentages of chemicals for the two formulations. . . 26

2.2 Chemical retention and oven-dry density for untreated, treated, and treated NP groups

of samples (mean of 30 samples and coefficient of variation). . . 28

2.3 Bearing strength and stiffness for untreated, treated, and treated NP groups of samples

(mean of 30 samples and coefficient of variation) . . . 29

3.1 Factorial experimental design used in this study . . . 40

3.2 Bearing Strength and Stiffness for Groups of Samples from design 1 and 2 (Mean

value and characteristic value of 30 samples). . . 41

3.3 Effect of dependent variables on the dowel-bearing strength and stiffness of black

Liste des figures

1.1 Configuration de l’assemblage du test pull-compression (adaptée de Lartigau, 2013) . 21

1.2 Résistance au cisaillement (a) et raideur (b) lors du test pull-compression pour le

groupe d’échantillon non traité (témoin) et traité . . . 22

2.1 Wood sample dimensions . . . 26

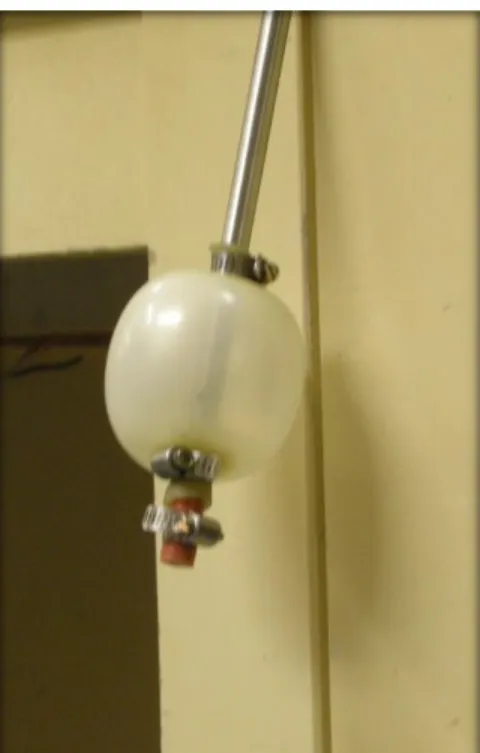

2.2 Testing device to determine dowel-bearing strength (from ASTM D5764) . . . 27

2.3 Load-displacement curve in dowel bearing strength test (according to ASTM 5764) for treated samples (impregnation with and without NP) and for untreated samples (a – Untreated fibers before test, b – Untreated fibers after test (folded fibers), c – Treated

fibers after test (crushed and broken fibers)) . . . 30

2.4 SEM photographs of transversal plane in untreated, treated and treated NP samples . 32

3.1 Wood sample dimensions for sample tested in the parallel to grain direction. a) Parallel

to grain tested sample b) Perpendicular to grain tested sample. . . 37

3.2 A typical load-displacement curve for the dowel-bearing test parallel to grain . . . . 39

3.3 Testing device to determine dowel-bearing strength (from ASTM D5764) . . . 39

3.4 Interaction between the bolt diameter and the treatment on the bearing strength of

black spruce for mean of the value and the 5% characteristic value (design 1) . . . . 43

3.5 Interaction between the bolt diameter and the treatment on the stiffness of black spruce

for mean of the value and the 5% characteristic value (design 1) . . . 44

3.6 Interaction between the orientation (0° and 90°) and the treatment on the bearing

strength of black spruce for the mean value and the 5% characteristic value (design 2) 45

3.7 Interaction between the orientation (0° and 90°) and the treatment on the stiffness of

black spruce for the mean value and the 5% characteristic value (design 2) . . . 45

3.8 Strain field in the y direction and strain vector field measured by 2D-DIC of untreated

and treated black spruce during the dowel-bearing test. . . 46

3.9 Strain field in the y direction measured by 2D-DIC during the dowel-bearing test of

Remerciements

Ce travail n’aurait pu être réalisé sans l’appui et l’implication de plusieurs intervenants. Je désire d’abord remercier mon directeur de recherche, le professeur Pierre Blanchet pour avoir su me pro-poser un projet de maîtrise répondant à mes intérêts. Également, je le remercie pour ses conseils judicieux, pour avoir partagé sa vision de la recherche et pour son efficacité toujours bien présente. Merci à ma codirectrice, Mme Véronic Landry, chercheure chez FPInnovations, qui a su me guider et me conseiller dans le domaine de la chimie des polymères. Aussi, je la remercie pour son accueil chaleureux dans son milieu de recherche chez FPInnovations. Je tiens également à exprimer ma recon-naissance à mon codirecteur, M. Philippe Galimard, maître de conférences à l’Institut de mécanique et d’ingénierie de l’Université de Bordeaux pour m’avoir encadrée dans mes travaux au laboratoire de Bordeaux et avoir éclairci mes notions sur la mécanique des connexions.

Je souhaite une autre fois remercier mon directeur Pierre Blanchet et les responsables de l’entente Aquitaine-Québec Forêt-Bois pour avoir établi ce partenariat avec Bordeaux. Mes remerciements vont également au directeur du laboratoire de l’Institut de mécanique et d’ingénierie, M. Denys Breysse pour m’avoir acceptée dans son département. Un merci spécial à Corinne Blain, gestionnaire du labo-ratoire, qui a facilité mon séjour à Bordeaux par sa générosité et son aide précieuse ainsi qu’un merci à tous les étudiants doctorants et stagiaires qui ont rendu mon séjour en France si agréable.

J’aimerais remercier tout le personnel professionnel et technique qui a contribué à ce projet, autant au Centre de recherche sur les matériaux renouvelables de l’Université Laval (Benoît St-Pierre, Da-niel Bourgault, Luc Germain, Jean Ouellet, Félix Pedneault, Yves Bédard et David Lagueux) qu’à l’Université de Bordeaux (Bernard Solbes, Olivier Lagardere et Philippe Taris) ainsi que chez FPIn-novations (Stéphane Thibault et Tommy Martel). Merci à vous tous pour vos bons conseils et votre collaboration. Également, je remercie le personnel administratif du CRMR, Guylaine Bélanger et Marthe Larouche pour leur soutien durant mon projet. Merci aussi au personnel du CIRCERB, Nata-lie Noël et Carole Flouret pour avoir réussi à faire rayonner les projets de la chaire comme elles ont su le faire. Je tiens aussi à remercier tous mes collègues du CIRCERB et du CRMR à l’Université Laval pour la création d’une ambiance amicale et dynamique tout au long de mon parcours à la maîtrise. Un merci spécial à mon directeur Pierre Blanchet et au professeur Dr Alfred Teischinger pour m’avoir offert l’opportunité d’assister à la première édition du séminaire sur l’innovation, à Vienne en Au-triche, à l’été 2015. Ce fut une expérience internationale extrêmement enrichissante dans mon

par-cours scientifique.

Pour sa judicieuse révision de ce manuscrit, je remercie M. Robert Beauregard, qui a su, par le fait même, apporter une vision externe au projet. Également, merci à M. Sylvain Ménard, professeur à l’Université du Québec à Chicoutimi pour les commentaires formulés suite aux lectures des deux articles scientifiques présents dans ce document.

De plus, je tiens à remercier les partenaires industriels du CIRCERB pour leur engagement et soutien, et plus particulièrement, Les Chantiers Chibougamau pour l’apport matériel ainsi que FPInnovations pour l’aide technique et l’accès aux laboratoires. Enfin, je suis reconnaissante du soutien financier offert par le Conseil de Recherche en Sciences Naturelles et en Génie du Canada (CRSNG).

Avant-propos

Le projet présenté dans ce manuscrit a été réalisé dans le cadre de la Chaire industrielle de recherche du CSRNG sur la construction écoresponsable en bois (CIRCERB), sous la direction de M. Pierre Blanchet, professeur au Département des sciences du bois et de la forêt de l’Université Laval, et sous la codirection de Mme Véronic Landry, chercheure chez FPInnovations et de M. Philippe Galimard, maître de conférences à l’Institut de mécanique et d’ingénierie (Département GCE) de l’Université de Bordeaux. Les travaux se sont déroulés en partie au Centre de recherche sur les matériaux renouve-lables du département des sciences du bois et de la forêt, dans les laboratoires du partenaire industriel, FPInnovations-laboratoire de Québec, ainsi qu’à l’Institut de mécanique et d’ingénierie de l’Univer-sité de Bordeaux. Cette étude a été réalisée dans le cadre du programme de maîtrise en sciences du bois avec mémoire et est présentée sous forme d’un mémoire de publications. Deux articles scientifiques rédigés en anglais sont inclus dans ce mémoire.

Le premier article «The Effects of Acrylate Impregnation of Black Spruce Timber as Connectors Strength» par Lafond, C., Blanchet, P., Landry, V., Galimard, P. et Ménard, S., a été soumis pour publication à la revue scientifique Bioresources, a été accepté et publié en 2016 (Vol 11, No 1, pages 1753-1764). Il est présenté au chapitre2de ce document.

Le deuxième article «Impact of a Reinforcement Treatment with Acrylate Impregnation on the Me-chanical Behavior of Black Spruce as Connector Member» par Lafond, C., Blanchet, P., Galimard, P., Landry, V., et Ménard, S., a été soumis pour publication à la revue scientifique Composites Science and Technology. Il est présenté au chapitre3de ce manuscrit.

Ces deux articles ont été entièrement écrits par l’étudiante Cassandra Lafond. Ils ont fait l’objet d’une révision et critique par M. Pierre Blanchet, Mme Véronic Landry, M. Philippe Galimard, M. Robert Beauregard, et M. Sylvain Ménard, professeur à l’Université du Québec à Chicoutimi et collaborateur au projet.

Les résultats de ce mémoire ont également été présentés dans le cadre des événements suivants. — 3e Bureau de direction CIRCERB, 31 octobre 2014, Québec

— 4e Bureau de direction CIRCERB, 15 avril 2015, Québec — Innovation Workshop, 15 juin 2015, Vienne, Autriche

— École professionnelle CIRCERB, 9 juillet 2015, Québec — Colloque annuel du CRMR, 28 octobre 2015, Québec

Introduction

Le domaine de la construction non-résidentielle en bois connait une renaissance depuis les dernières décennies. Avec le développement de projets d’envergure multipliant les étages jusqu’à atteindre des sommets vertigineux, les architectes et ingénieurs se penchent sur des choix de matériaux tels que l’acier ou le béton. Toutefois, ces matériaux laissent une empreinte environnementale importante lors de leur fabrication. En effet, le secteur de la construction est responsable approximativement de 40% des émissions globales de CO2(UNEP,2009). Le bois, avec sa capacité d’emmagasiner le CO2ainsi

que par ses faibles émissions reliées à la fabrication d’éléments de charpente, permet d’abaisser l’im-pact environnemental des bâtiments. Cependant, le bois est parfois délaissé dans les projets de grande taille dû au dimensionnement massif de ses éléments de construction. Effectivement, pour une même sollicitation mécanique, une poutre en bois aura une section plus importante que son homologue en acier. Les zones critiques de dimensionnement sont souvent les zones de connexion. Ainsi, il importe de concentrer les recherches sur des solutions de renfort des assemblages en bois.

Plusieurs auteurs ont développé de nouveaux types de connecteurs améliorant le comportement du bois dans les assemblages. Toutefois, il est possible de modifier directement le matériau dans sa zone d’assemblage. Le renfort du bois à l’aide de polymères a été démontré principalement pour des cas non structuraux, telle l’augmentation de la dureté pour les lames de planchers. Une application en surface de la formulation de renfort comme revêtement est souvent envisagée dans le cas d’un tel produit. Lorsque les éléments possèdent des sections plus volumineuses et qu’un traitement est dé-siré jusqu’au coeur des pièces, le procédé d’imprégnation s’avère être un choix judicieux. L’emploi d’essences de bois perméables favorise une bonne rétention chimique et un traitement uniforme à l’intérieur des pièces. Dans le contexte québécois, les produits d’ingénierie utilisés dans les construc-tions de grande taille en bois sont majoritairement fabriqués à l’aide de l’épinette noire. Possédant une structure anatomique défavorisant la pénétration de liquide, cette essence est peu disposée à re-cevoir un traitement d’imprégnation. C’est pourquoi, afin d’assurer la meilleure pénétration possible, un procédé comportant des étapes de vide et de forte pression d’air doit être appliqué. Le monomère acrylate 1,6 hexanediol diacrylate permet d’obtenir une solution de faible viscosité ainsi qu’une ré-action de polymérisation rapide. Son emploi sur des lames de plancher a déjà permis d’accroître la dureté de façon significative (Cai and Blanchet,2011). Ainsi, afin de développer un nouveau matériau à base de bois plus performant dans les assemblages, un traitement d’imprégnation vide-pression à base d’acrylates a été réalisé sur l’épinette noire.

Dans différentes études, les nanoparticules ont permis d’améliorer les propriétés recherchées lors-qu’incluses à des traitements d’imprégnation sur le bois. Celles-ci peuvent engendrer une dureté plus élevée, une meilleure résistance à l’impact et à l’abrasion ou autres bénéfices dépendant du type de particules utilisées. Pour cette raison, deux formulations ont été incluses dans la première partie de cette étude. La formulation de base contenait un mélange de deux monomères acrylates et un oligo-mère de polyester acrylate alors que la deuxième comportait un ajout à 1% en masse de nanoparticules de silice. Afin d’évaluer l’effet du traitement sur la performance mécanique du bois dans un assem-blage, le test d’enfoncement d’un boulon parallèlement au fil du bois a été réalisé. Les résultats de cette partie de l’étude sont présentés dans le chapitre2du mémoire.

Le comportement mécanique des assemblages de type tige est influencé par le diamètre de la tige. Considérant une épaisseur constante de l’élément de connexion, plus le diamètre de la tige est petit, plus la connexion est ductile alors que plus le diamètre est élevé, plus le comportement est fragile. Ainsi, il est intéressant d’analyser l’impact du traitement sur le comportement mécanique d’un as-semblage selon plusieurs diamètres de boulons. Cette étude est contenue dans le chapitre 3 de ce document. Par ailleurs, la réaction du bois à des sollicitations mécaniques parallèles au fil du bois est fortement différente qu’à des sollicitations perpendiculaires au fil. De plus, en raison de l’anatomie du bois, la perméabilité dans ces deux directions est inégale. Le test d’enfoncement perpendiculaire au fil a ainsi été effectué selon ces deux configurations dans le cas du diamètre de taille moyenne. Afin d’ex-pliquer l’augmentation des propriétés mécaniques du bois suite au traitement, la corrélation d’images numériques a servi d’outil d’analyse lors de la réalisation du test d’enfoncement d’un boulon. Cette partie d’expérimentation se retrouve également dans le chapitre3.

Enfin, en parallèle de ce projet de maîtrise, un stage d’été a été réalisé par l’étudiant au baccalauréat en génie mécanique, Hugo Richard. Le sujet portait sur le développement d’un procédé à l’échelle industrielle pour l’application du traitement sur des éléments en lamellés collés directement dans la chaîne de production. Les travaux ont permis de développer une proposition d’outil à insérer sur une machine à commande numérique pouvant effectuer l’ensemble des étapes nécessaires au procédé du traitement de renfort. Le rapport de stage est présenté à l’annexeA.

Chapitre 1

Revue de littérature

1.1

Mécanique des structures de bois

Avec l’incitation poussant les concepteurs de bâtiments à réduire l’empreinte environnementale de leur projet, le bois se retrouve à être un choix de plus en plus prisé auprès de ceux-ci. L’imposition de normes et programmes environnementaux dans plusieurs pays a permis un essor de ce matériau renouvelable dans les solutions de construction non-résidentielle. Internationalement, le programme LEED (Leadership in Energy and Environmental Design) est reconnu et adopté largement. Parmi les programmes basés sur le rendement, l’Europe et le Moyen-Orient possèdent le BREEAM (Building Research Establishment Environmental Assessment Method), l’Australie et la Nouvelle-Zélande, le programme Green Star, les États-Unis, Énergy Star, alors que le Canada utilise ÉnerGuide (Banque royale du Canada,2011). De plus, les développements récents dans les domaines des sciences du bois et des systèmes constructifs ont rendu les solutions de construction en bois plus créatives. D’après les statistiques d’Industrie Canada, l’industrie des premières transformations au Québec (Scieries et préservation du bois - SCIAN 3211) comporte 402 établissements de sciage correspondant à 27,3% de l’ensemble retrouvé au Canada. Sur celles-ci, seulement 68% sont déclarées rentables dans leurs activités avec une moyenne annuelle des bénéfices nets de 57,7 milliers de dollars. Des solutions pour produire de la valeur ajoutée et se différencier des compétiteurs par une spécialisation du produit pour-raient leur permettre une meilleure compétitivité. Du côté de la deuxième transformation (Fabrication de placages, de contreplaqués et de produits en bois reconstitué - SCIAN 32121), 142 établissements sont situés au Québec, représentant 28,1% du total canadien. Une grande différence entre les deux industries est que les 71,7% des PME de ce secteur qui sont rentables obtiennent un bénéfice annuel net beaucoup plus élevé, soit 0,1 million de dollars. Cependant, les entreprises non-rentables ont des pertes également plus critiques qui se résument en une moyenne totale de pertes nettes annuelles de 36,4 milliers de dollars comparativement à 13,6 milliers de dollars pour la première transformation (Industrie Canada,2014).

Au Canada, une augmentation de 0,6% des investissements pour la construction non-résidentielle entre le premier trimestre 2013 et le premier trimestre 2014 a été observée. Cette hausse a permis de

passer de 12 833,6 millions de dollars d’investissements lors du premier trimestre de 2013 à 12 913,0 millions de dollars lors du premier trimestre de 2014 (Statistiques Canada,2014). Par le fait même, une augmentation de la production canadienne en lamellés collés se fait sentir depuis quelques années. La production est passée de 27 700 m3en 2009 à 32 300 m3en 2013, soit une augmentation de 17% en 4 ans (Statista,2014). Offrant des avantages au niveau esthétique et environnemental, le lamellé collé est une solution qui ne cesse de croître en popularité. Ce produit consiste en l’assemblage de morceaux de bois aboutés et jointés pour offrir une longueur plus fonctionnelle que le bois de sciage. Puis, les lamelles sont collées latéralement les unes aux autres afin d’offrir une poutre d’épaisseur et de largeur correspondant aux dimensions voulues. Le lamellé collé est un produit qui est fabriqué dans un envi-ronnement contrôlé, offrant ainsi une qualité supérieure. Il est habituellement séché à 15% de teneur en humidité du bois et plané avec une plus grande précision que celle utilisée pour les pièces de sciage traditionnelles. Un de ses grands avantages est qu’il permet d’utiliser les remarquables propriétés mé-caniques du bois sans être limité par le facteur dimensionnel. Par ailleurs, l’assemblage des petites pièces de bois donne la possibilité de créer des éléments cintrés, tels des arches de longues portées créant des détails architecturaux appréciables. Au Canada, dépendant des applications souhaitées, il est possible de se procurer le lamellé collé en trois catégories d’essences. La catégorie douglas-mélèze (D Fir-L (N)) est composée du sapin de douglas vert (Pseudotsuga menziesii (Mirb.) Franco var. men-ziesii) et du mélèze de l’Ouest (Larix occidentalis Nutt.). Celle nommée pruche-sapin (Hem-Fir (N)) contient la pruche de l’Ouest (Tsuga heterophylla (Raf.) Sarg. ) et le sapin gracieux (Abies amabilis (Douglas ex Loudon) Douglas ex Forbes). Enfin, la dernière catégorie, Épinette-Pin, comporte le pin tordu (Pinus contorta Douglas ex Loudon), le pin gris (Pinus banksiana Lamb.) et toutes les essences d’épinettes (Picea A. Dietr.) sauf l’épinette de Sitka (Picea sitchensis (Bong.) Carrière). Les caracté-ristiques qui diffèrent d’une catégorie à l’autre sont par exemple la résistance mécanique, l’adhérence à la peinture, la densité ainsi que la couleur. Également, les fabricants offrent les différents grades en fonction des essences de bois retrouvées dans leur zone géographique (Conseil canadien du bois,

2014). Les lamellés collés, tout comme les panneaux en lamellés-croisés, permettent le développe-ment de l’utilisation du bois dans les bâtidéveloppe-ments de grande hauteur. Avec les travaux portant sur la création de nouveaux guides et normes régissant la construction de ces structures en bois, des outils sont présents pour que les architectes et ingénieurs puissent offrir des solutions aptes à concurrencer le béton et l’acier dans l’érection d’édifices impressionnants.

Un avantage majeur à construire en bois par rapport à d’autres types de matériaux est qu’il performe remarquablement bien du côté environnemental. Lorsque comparé à des produits fonctionnellement équivalents, il apparait que le bois permet de réduire la consommation d’énergie non-renouvelable ainsi que la demande en énergie totale (Werner and Richter, 2007). De plus, par sa provenance vé-gétale, le stockage en carbone du bois permet de réduire l’empreinte environnementale de 0,9 t de CO2par mètre cube de bois utilisé ainsi qu’environ 1,1 t de CO2 en comparaison à l’acier ou au

bé-ton (Frühwald,2007;Kohl,2009). Effectivement, sa transformation nécessite moins d’énergie et de ressources tout en engendrant une plus faible pollution associée aux procédés (Thormark,2006). De plus, étant un matériau poreux, l’indice de conductivité thermique du bois est bas et limite les échanges

de chaleur dans la structure du bâtiment. Plus encore, les éléments structuraux en bois d’ingénierie offrent une solution à la valorisation des arbres de petites dimensions retrouvés abondamment dans les forêts du Québec. Il en ressort un produit haut de gamme répondant à des besoins spécialisés. L’importance de distinguer les trois directions du bois provient des différences anatomiques de celles-ci qui influencent autant les caractéristiques physiques que mécaniques du matériau. Ainsi, les modes de rupture vont être influencés selon la direction du chargement et selon la présence d’une traction ou compression. D’autres facteurs sont essentiels à contrôler pour s’assurer d’obtenir la résistance méca-nique désirée. Par exemple, une faible teneur en humidité tout comme une forte densité favorisent une plus grande résistance mécanique (Conseil canadien du bois,2011). La résistance en compression et traction parallèle au fil (0°) est beaucoup plus importante que celle perpendiculaire au fil (90°). Avec un chargement oblique, soit à un angle de 45° par rapport au fil, la résistance se situe entre celle pa-rallèle et perpendiculaire. Il est reconnu qu’une force en traction ou cisaillement engendre une rupture fragile alors que la compression se traduit par une réponse plus ductile du bois (Madsen and Nielsen,

1992). La ductilité a comme avantage de donner des signaux d’alarme par une déformation apparente avant la rupture. Cependant, lorsque la compression est effectuée sur des éléments longs et étroits, telles les colonnes, il y a risque de flambage. Puisque les efforts en compression sont généralement favorables par rapport à ceux en traction, les assemblages retrouvés dans les structures de charpentes lourdes sont élaborés pour répondre à ce type d’effort. De plus, la compression perpendiculaire est en majorité retrouvée dans les assemblages des extrémités des poutres. C’est pourquoi, des plaques en acier ou en bois sont souvent utilisées pour répartir sur une plus grande surface la charge et ainsi diminuer la contrainte (Conseil canadien du bois,2011). Une conception réfléchie des assemblages est essentielle pour limiter les efforts en traction et ainsi les risques de ruptures fragiles. Le retrait du bois dans certaines sections des poutres peut engendrer des efforts en traction. Conséquemment, la teneur en humidité du bois en service dans les poutres doit se rapprocher le plus possible de l’hu-midité d’équilibre, soit entre 8 et 12%. La facilité de sécher les petites pièces de bois utilisées dans les lamellés collés et autres produits d’ingénierie permet d’atteindre ces pourcentages en eau et de favoriser une application efficace de l’adhésif. Afin de limiter la reprise en humidité du bois lors de sa mise en service, il est primordial d’éviter le contact direct du bois avec l’eau. C’est pourquoi, les structures en bois doivent être surélevées du sol afin d’être éloignées de ce milieu humide. Également, les assemblages doivent permettre l’écoulement de l’eau dans le but d’empêcher les accumulations d’eau sur la structure qui pourraient engendrer une dégradation du bois (American Wood Council,

2013).

Deux grandes catégories permettent de classifier les connecteurs pour le bois. La catégorie de type tige comprend, entre autres, les boulons tire-fonds, les clous, les vis et les goujons. Les connecteurs de sur-face sont, quant à eux, les anneaux fendus, les disques de cisaillement et les connecteurs métalliques. La résistance des connecteurs de type tige dépend principalement du diamètre de la tige dans la pièce alors que ceux de surface dépendent de leur capacité à distribuer le chargement sur une grande aire à la surface de la pièce. En règle générale, pour une épaisseur de bois constante, les tiges de petites

dimensions permettent un assemblage offrant une bonne ductilité alors que les tiges de plus fortes dimensions sont aptes à encaisser d’importants chargements, mais sont plus à risque d’une rupture fragile (Madsen,2000).

Les normes canadiennes dictant la résistance d’un assemblage se retrouvent dans la section 10 de la règle de calcul des charpentes en bois CSA 086-09 (Conseil canadien du bois, 2011). Puisque les éléments d’acier constituant les différentes connexions d’une structure ont une contrainte à la rupture suffisamment élevée, leur possibilité de rupture est négligée et la rupture du bois est la seule à être considérée dans les calculs de résistance d’un assemblage. Les connecteurs de type boulonné travaillent normalement selon une contrainte en traction axiale, en cisaillement ou bien selon ces deux types d’effort à la fois (Madsen,2000).

L’utilisation et le choix des boulons sont dictés par la méthode ASTM A307 (ASTM International,

2014a). Afin d’obtenir de meilleures performances, des rondelles de répartitions peuvent servir à trans-férer la pression sur le bois en créant un moment d’encastrement dans les bouts de la tige du boulon. Cependant, le serrage doit être fait minutieusement afin d’établir un contact efficace entre le bois et le métal sans nécessairement compresser les fibres du bois. Lors de la préparation des pièces, un trou de 1 à 2 mm supérieur au diamètre du boulon doit être usiné. Les distances des rives et extrémités à respecter sont énoncées dans l’article 10.4.3 de la norme CSA 086 (Conseil canadien du bois,2011) et dépendent du type de chargement et de la direction du fil du bois. De plus, la vérification de la formation de files lorsque plusieurs attaches sont réunies sur un élément peut être réalisée à savoir si la distance entre deux attaches est supérieure à quatre fois la distance entre deux rangées (Conseil canadien du bois,2011). Pour ce qui est des types de connecteurs ne pénétrant pas la pièce sur toute sa profondeur, tels les vis et clous, une attention particulière doit être portée à la pénétration minimale de la tige métallique à l’intérieur du bois.

Afin de considérer l’influence des conditions de mise en service du bois sur sa résistance mécanique, plusieurs facteurs sont inclus dans les calculs d’assemblage. Celui relié à l’humidité du bois, KSF,

représente la diminution des propriétés mécaniques du bois lorsqu’il présente une forte teneur en eau, mais également l’effet du retrait dimensionnel si le bois est installé à une teneur en humidité trop importante (Conseil canadien du bois,2011). Une fois la structure assemblée dans un environnement plus sec, le bois aura tendance à subir un retrait qui fera apparaître des fissures dans les zones des connecteurs. Ces fissures sont reliées à l’incapacité du bois de se déformer dans le sens perpendicu-laire au fil, à sa plus faible stabilité dimensionnelle dans les directions tangentielle et radiale ainsi qu’à sa faible résistance mécanique en traction perpendiculaire. Cela a donc comme conséquence de diminuer les propriétés des assemblages. Des mesures peuvent être prises pour éviter ce scénario. D’abord, une teneur en humidité comprise en 8 et 12% est primordiale lors de la construction d’une structure. Ensuite, des connecteurs effilés tels des clous et des boulons permettent l’obtention d’un assemblage plus ductile. De plus, l’utilisation d’une seule rangée de connecteurs parallèle au fil est recommandée ainsi qu’une diminution de l’espacement entre les connecteurs dans la direction perpen-diculaire (Conseil canadien du bois,2011). Un autre facteur à considérer dans le calcul de résistance

d’un assemblage est celui du temps de chargement, KD. La norme CSA 086 (Conseil canadien du

bois,2011) convient que l’effet du temps de chargement sur l’assemblage est semblable à celui sur le bois et que les effets de l’assemblage sont négligés. Pour ce qui est des traitements de préservation appliqués au bois, si ceux-ci sont à base de cuivre, la norme recommande d’utiliser des connecteurs en acier inoxydable ou galvanisé. Du côté de l’effet de groupe, les petits connecteurs plus ductiles et généralement espacés travaillent également. Ainsi, la force de chacun des connecteurs peut être addi-tionnée (Conseil canadien du bois,2011). Toutefois, pour les groupes de connecteurs plus massifs, la distribution des contraintes diffère. Effectivement, les connecteurs se situant aux extrémités des files supportent une plus grande charge que la charge moyenne répartie alors que les connecteurs au centre des rangées encaissent une charge sous la moyenne. Par définition, une rangée correspond à une suite de connecteurs se situant dans la direction du chargement (Conseil canadien du bois,2011). Pour les anneaux fendus et plaques de cisaillement, la capacité de charge maximale pour chaque connecteur diminue avec le nombre de connecteurs par rangée suivant la direction de chargement. Cependant, le nombre de rangées n’affecte pas la capacité des connecteurs. Pour les boulons, leur capacité dépend du nombre de connecteur par rangée, du nombre de rangée et de la géométrie de l’assemblage (Conseil canadien du bois,2011). Le calcul de la résistance d’un assemblage boulonné contient une vérifica-tion du mode de rupture ductile et de trois modes de rupture fragile. Pour le chargement parallèle au fil, les types fragiles sont le cisaillement par files, le déchirement de groupe et la rupture par traction nette. Le meilleur type de rupture ductile se produit lorsqu’il y a écrasement du bois sur une faible surface avec ou sans déformation plastique de la tige d’acier occasionnant un fort mouvement latéral de l’assemblage.

1.2

Imprégnation

Le bois est un matériau naturel réagissant à différents paramètres dans son environnement. Il est sensible aux changements de température et d’humidité, aux attaques biologiques, aux rayons UV et au feu. Afin d’améliorer ses propriétés mécaniques et physiques, diverses méthodes peuvent être utilisées. Le traitement à haute température, l’application de recouvrement et l’imprégnation avec des produits réactifs sont les plus fréquentes.

Dans le cas de l’imprégnation du bois, elle est souvent souhaitée afin de diminuer le côté hygrosco-pique du bois et ses effets de retrait et gonflement ou simplement afin d’augmenter sa préservation face aux attaques biologiques (Bailing et al.,2013;Rahman et al.,2010;Li et al.,2010;Simsek et al.,

2010). Toutefois, dépendant de l’agent d’imprégnation utilisé, les avantages peuvent aussi se retrouver du côté de la résistance au feu, de la stabilité aux rayons UV ainsi que de l’amélioration de la per-formance mécanique des surfaces (Shi et al.,2007;Devi et al.,2013;Devi and Maji,2013;Bergman et al.,2009). Ces effets sont dus en partie au remplissage des cellules du bois par l’agent d’imprégna-tion qui empêche l’eau ou les bactéries de s’infiltrer dans celles-ci ou alors qui diminue la possibilité de mouvement à l’intérieur du bois. D’après le Handbook of wood chemistry and wood composite (Rowell,2013), le procédé d’imprégnation traditionnel du polymère dans le bois se fait généralement

à l’aide d’un cycle vide-pression. Après séchage, le bois est placé dans un contenant étanche d’un volume suffisant pour accueillir les échantillons et la solution d’imprégnation. Une masse est utilisée afin de maintenir les pièces de bois sous le niveau de solution. Un vide entre 0,7 et 1,3 kPa est ap-pliqué pour une durée approximative de 30min ou plus dépendant de la taille des échantillons. Puis, le monomère en solution, combiné s’il y a lieu avec un agent réticulant et un catalyseur, est introduit dans la chambre d’imprégnation. Afin de retirer le maximum d’air du bois, le vide est maintenu du-rant de 5 à 10min avant que le retour à la pression atmosphérique soit effectué. Si les échantillons sont de taille importante, une pression supérieure peut être appliquée lors de cette étape. Par la suite, les échantillons sont laissés, immergés dans la solution, pour environ 30min. Lorsque les échantillons sont retirés, ils sont essuyés pour enlever le surplus de polymère à la surface. La polymérisation peut alors être initiée soit en utilisant la chaleur ou la radiation. Le durcissement de la résine au four est une technique particulièrement utilisée. Enfin, lors de l’imprégnation du bois à l’aide d’un polymère, il est important de considérer l’ajout des bons catalyseurs, coréactifs, comonomères ou agents réticulants afin d’obtenir le taux de polymérisation, la perte de monomère et les propriétés du composite sou-haités. Pour s’assurer des meilleures performances à l’abrasion, une concentration de 10% en agent réticulant est généralement nécessaire.

L’utilisation d’un composant chimique, tel le peroxyde de benzoyle, permet d’initier la polymérisa-tion des monomères aux radicaux libres formés lorsqu’il est chauffé. Un autre initiateur chimique couramment utilisé est le Vazo 64, produit par Dupont et également nommé AIBN (2,2’ –azobisi-sobutyronitrile). Il a comme avantage d’être plus stable que les peroxydes en présence de métaux, d’acides ou de bases. Des essais avec le bois de bouleau et de chêne, ont montré une polymérisation plus rapide en présence de l’AIBN que du peroxyde de benzoyle.

Les agents réticulants permettent d’augmenter le taux de polymérisation mais aussi les propriétés physiques et mécaniques du matériau. Ils sont habituellement ajoutés entre 5 et 20% dans le MMA. L’imprégnation avec le EHMA et le vinyl azlactone a donné de meilleures propriétés mécaniques, soit 38 à 54% d’augmentation pour la force d’impact et 27 à 44% pour le module de compression selon la concentration de vinyl azlactone ajoutée. Les isocyanates peuvent aussi être inclus lors de l’impré-gnation du bois avec des monomères acryliques ou styrènes. Par exemple, lorsque le polyméthylene (polyphényl isocyanate) est utilisé, il se créer des liens aux interfaces bois-polymère. Un autre type d’agent de réticulation est les anhydrydes. Lorsque l’anhydride maléique et le glycidyl méthacrylate sont imprégnés dans le bois conjointement, ils polymérisent et réagissent ensemble pour former un composite ayant une grande dureté (Rowell,2013).

Pour la méthode de polymérisation à l’aide de la radiation, les rayons gamma ou le bombardement par électrons sont deux techniques possibles. La radiation gamma utilise la propriété du bois d’être un composé à haut poids moléculaire, qui une fois exposé à une radiation hautement énergétique, subit une dépolymérisation formant des radicaux libres disponibles pour initier la réaction de poly-mérisation. Lors de ce procédé, l’ajout d’un composé organique halogéné avec une forte proportion de Cl ou de Br permet d’accélérer la polymérisation. Par exemple, l’ajout du tributyl phosphate a

permis d’accélérer de 2,5 fois le taux de polymérisation du méthacrylate de méthyle (MMA). L’ajout du CCl4en petite quantité dans le MMA a également résulté en un plus haut degré de polymérisation

et une rétention chimique plus élevée (Hill,2007). Par ailleurs, l’humidité du bois favoriserait la vi-tesse de polymérisation alors que la présence de lignine la limiterait. Le bombardement par faisceau d’électrons fonctionne par le même principe en créant des radicaux libres utiles à la polymérisation. L’eau dans le bois permet également une meilleure efficacité. L’imprégnation du bois avec le MMA et l’acétate de vinyle polymérisés à l’aide du bombardement par électrons a permis l’augmentation de la résistance en compression et en flexion du bois (Rowell,2013).

Dans le but d’obtenir des produits en bois résistants aux intempéries, des composites bois-plastique ont été commercialisés dans les dernières décennies en utilisant des résines époxy et phénol-formaldéhyde. Toutefois, ces systèmes découlaient souvent en des problèmes de viscosité trop élevée empêchant une pénétration en profondeur de la solution d’imprégnation ou d’une pauvre amélioration de la stabilité dimensionnelle reliée au caractère trop fragile des résines. Ainsi, le développement de solutions plus complexes utilisant différents monomères, oligomères et agents réticulants a été au cœur de plusieurs recherches dans le domaine de la création de nouveaux produits en bois (Rowell,2013).

Le traitement à haute température du bois influence sa stabilité dimensionnelle et ses propriétés mé-caniques. La comparaison de ces effets sur du bois d’eucalyptus non traité et sur du bois de la même essence, mais traité à la mélamine-urée-formaldéhyde (MUF) a été réalisée parBailing et al.(2013). La moitié des échantillons a été imprégnée en présence d’un vide de 1,1 MPa durant 2h, puis séchés à 103°C jusqu’à constance de la masse. Un traitement à la chaleur a ensuite été appliqué à tous les échantillons. Les températures utilisées étaient de 160, 180, 200, 220 et 240°C pour une période de 2, 4, 6, 8 et 10h et pour des pressions variant entre -0,02 et -0,08 MPa. Les résultats obtenus montrent une diminution du retrait pour le bois traité à la chaleur par rapport au bois non traité. De plus, lorsque le bois est imprégné de MUF, la diminution du retrait est encore plus marquée. La stabilité dimension-nelle a été augmentée de 47% dans le cas du traitement à la chaleur combiné à l’imprégnation de la résine. Du côté des propriétés mécaniques, une diminution est observable après un traitement à haute température. Toutefois, la modification du bois par imprégnation permet de limiter cet effet.

Dans l’étude deShi et al.(2007), des particules de nano-SiO2, des agents couplants et un agent de

re-tardement du feu ont servi à l’élaboration de cinq différents traitements d’imprégnation à base d’urée-formaldéhyde pour le bois. L’imprégnation des différents mélanges s’est effectuée après l’établisse-ment d’une pression réduite de 0,02 MPa durant 30min et avec une immersion à pression atmosphé-rique durant 6h. La polymérisation a été réalisée à l’aide d’une température de 120°C durant 30min. Le pourcentage de gain en masse obtenu n’était pas significativement différent entre les échantillons correspondant à l’imprégnation avec la résine seule ou avec l’ajout d’autres constituants. Le com-posé permettant la meilleure stabilité dimensionnelle est celui possédant l’agent de résistance au feu. Les échantillons contenant des particules de nano-SiO2présentent tous une dureté supérieure à ceux

qui n’en ont pas. Évidemment, pour le test de résistance aux flammes, c’est le groupe d’échantillons possédant l’agent de retardement du feu qui obtient les meilleurs résultats.

Afin d’accroître les utilisations de bois provenant du pin ponderosa, une imprégnation à l’aide de la résine UF (50% en solides) a été effectuée par Keyoumu et al. (2007). Après avoir scellé les bouts des échantillons à l’aide d’une résine époxy, un cycle vide-pression a été mis en application. Un vide à -85 kPa pour une durée de 30min suivi par une période de pression à 860 kPa durant 20, 40, 60 ou 120min a été utilisé. Les échantillons ont ensuite été séchés à 110°C durant 24h pour assurer une polymérisation complète de la résine UF. Les résultats ont démontré une croissance du pourcentage en gain de masse en fonction du temps d’imprégnation. Le pin a subi une augmentation de sa dureté passant de 2,4 kN pour le témoin à 4,2 kN pour le pin traité. Toutefois, la valeur espérée devait se rapprocher de celle du chêne utilisé dans les planchers, soit 5,3 kN. La stabilité dimensionnelle a quant à elle été améliorée de 33% en ce qui concerne le gonflement dans la direction tangentielle. Également, l’analyse au micrographe Raman a permis d’apercevoir la présence de la résine UF dans les lumens du bois.

Lorsque l’imprégnation est réalisée avec un monomère suivi d’une réaction de polymérisation, il en résulte souvent un remplissage des lumens du bois seulement, et non des parois cellulaires. L’augmen-tation de la stabilité dimensionnelle est alors peu possible s’il y a absence de gonflement des parois cellulaires (Hill,2007). Parmi les monomères utilisés fréquemment, se retrouvent ceux de la grande catégorie des acrylates. Le MMA s’acquiert facilement et à faible coût tout en pouvant être utilisé avec d’autres monomères permettant une meilleure réticulation. Avec un pourcentage de rétention chimique de 63%, le MMA et le vinyle acétate ont permis de créer un composite possédant des avantages au niveau de la résistance en compression, de la dureté radiale et de la rigidité. D’autres dérivés acrylates tels l’hexanediol diacrylate (HDDA), l’hydroxyethyl methacrylate (HEMA), l’hexaméthylene diiso-cyanate (Desmodur N75) et l’anhydride maléique (MA) peuvent aussi servir à la polymérisation in situafin d’augmenter les propriétés mécaniques et physiques (Rowell,2013).

L’imprégnation du bois pour améliorer ses propriétés mécaniques a été effectuée parMathias et al.

(1991). L’ethyl a-hydroxymethacrylate (EHMA) a été utilisé comme agent d’imprégnation avec le vi-nyl azlactone. Après avoir soumis les échantillons à un vide de 3 mmHg pour une période de 30min, la solution était injectée dans la chambre d’imprégnation. Après une période de 1 à 2h, la pression atmo-sphérique était ramenée et l’imprégnation continuait pour 30min. Puis, la polymérisation s’effectuait entre 80 et 115°C durant 10 à 96h. Enfin, un séchage sous vide à 45°C permettait l’évacuation de mo-nomères non-réagis. Le pourcentage de gain en masse maximal obtenu était de 105%. La résistance au gonflement a quant à elle été améliorée de 41% avec des proportions de 9 :1 pour la solution de EHMA et le vinyl azlactone. Du côté des propriétés mécaniques, la force d’impact a augmenté de 54% et le module en compression de 44%. Les images prises au microscope électronique montrent une bonne incorporation de la résine à l’intérieur des lumens et une forte adhésion aux parois cellulaires. Également utilisés dans l’imprégnation du bois, les polyesters sont plus souvent retrouvés en com-binaison avec d’autres monomères afin d’affaiblir leurs coûts. Les polyesters présentent l’avantage d’être plus fort en flexion et à l’impact, mais sont plus faibles à l’abrasion et à la tension. Les poly-esters sont fréquemment ajoutés au styrène afin de réduire la viscosité et de permettre une meilleure

pénétration dans le bois. En outre, les pertes de résines et le temps de polymérisation sont réduits lors de son ajout (Rowell,2013).

Avec l’utilisation du styrène comme agent d’imprégnation, les composites obtenus présentent des pro-priétés semblables ou même meilleures que dans le cas de l’imprégnation avec le MMA. En utilisant un mélange de styrène-polyester insaturé, l’ajout de 0,1 à 0,2% de peroxyde de benzoyle ou 1% de butan-2-one permet d’augmenter le durcissement de la résine. Toutefois, pour le styrène, c’est le divi-nylbenzène qui a le plus grand effet sur le taux de polymérisation. Le renforcement du bois de hêtre par le styrène en présence du tetrachloride de carbone permet d’obtenir un composite avec une aug-mentation de densité de 50%, de dureté de 90% et avec une diminution de l’absorption en eau de 125% (Ellis and Rebecca,2005). Ces améliorations sont dues à la fixation chimique du polymère dans les parois cellulaires du bois. Afin d’obtenir une meilleure stabilité dimensionnelle, le styrène peut être utilisé dans un solvant polaire. Il est possible d’effectuer une double imprégnation avec le styrène sur du bois précédemment traité à l’acide méthacrylique pour augmenter la stabilité dimensionnelle. Toutefois, suite à ce procédé, une dégradation des cellules du bois peut être observée (Hill,2007). Aussi, la combinaison du méthanol, de l’eau et du styrène permet d’obtenir un composite possédant une meilleure résistance en flexion et une plus grande stabilité dimensionnelle que si le monomère styrène était utilisé seul. Par ailleurs, l’ajout de l’acrylonitrile et du butyl méthacrylate au styrène offre aussi des meilleures propriétés en flexion et une plus grande stabilité dimensionnelle (Rowell,2013). Un autre exemple de monomère très utilisé en combinaison avec d’autres, est l’acrylonitrile. Ajouté dans le styrène avec un ratio entre 7 :3 et 4 :1, les améliorations du composite au niveau de la stabilité dimensionnelle, de la résistance à la compression et de la dureté sont optimales. Toutefois, puisque l’acrylonitrile est hautement toxique et cancérigène, des efforts sont faits pour le substituer dans les procédés de renforcement du bois (Rowell,2013).

À l’aide de la du copolymère styrène-acrylonitrile (SAN), un composite bois-polymère a été déve-loppé par imprégnation avec plusieurs matériaux de renfort. Puisque le bois combiné à des oxydes métalliques seuls ou à des nanoargiles a été déjà fréquemment documenté,Devi and Maji(2012a) ont travaillé sur la combinaison du SiO2modifié avec des nanoargiles pour l’imprégnation du bois. Il en

est résulté que c’est lorsque les particules d’argile et l’oxyde métallique se retrouvent en quantités égales que les propriétés du composite sont les meilleures. Une augmentation de 126% par rapport au bois non traité a été obtenue pour le module d’élasticité (MOE) en flexion et de 114% pour le module à la rupture (MOR). Lors du test de traction, le module d’élasticité a été élevé de 86% et la force maximale de 83%.

Par la suite,Devi and Maji(2012b) se sont penchés sur le même type d’essai, mais utilisant le TiO2

modifié comme oxyde métallique. La combinaison optimale pour l’augmentation des propriétés mé-caniques et physiques a été SAN TiO2(0,5%)/nanoargile(0,5%). Des améliorations de 36% pour le

module d’élasticité en flexion et de 98% pour le module de rupture ont été trouvés. En traction, le module d’élasticité a connu une hausse de 44% alors que le module à la rupture a augmenté de 144%.

Afin de combiner les avantages des deux essais, Devi and Maji (2013) ont tenté l’introduction du TiO2 et du SiO2 modifiés avec les particules d’argile et la résine SAN dans le bois. Toujours en

confirmant les résultats obtenus dans leurs expériences précédentes, les chercheurs ont observé un composite de plus grande qualité lorsque les différents agents de renfort étaient utilisés en parties égales dans la résine SAN. L’apport du TiO2 se retrouve principalement dans l’augmentation de la

résistance au feu et aux attaques biologiques. Le SiO2 possède une meilleure interaction de surface

due à sa petite taille. Il permet ainsi une amélioration majeure des propriétés mécaniques. La dureté du composite formé à l’aide des proportions 100/20/0.50/0.50/0.50 (SAN/THF/TiO2/SiO2/nanoargile)

démontre une augmentation de 90% par rapport au bois non traité. Pour ce qui est des propriétés en flexion, l’augmentation du module d’élasticité est de 62% alors que pour le module de rupture elle est de 101%. Pour la résistance en tension, l’amélioration est de l’ordre de 50% pour le module d’élasticité et de 158% pour le module de rupture. La résistance aux UV et la stabilité thermique ont également été bonifiées par rapport au bois non traité.

Afin de comprendre l’effet de l’imprégnation avec la résine polyacrylonitrile,Joshi et al.(2005), ont imprégné le bois de peuplier sans additif de renfort ni d’agent couplant. La méthode d’imprégnation utilisée correspond à un cycle de vide-pression. Les échantillons ont été conditionnés sous vide à 10 mmHg durant 1h, puis l’acrylonitrile a été injecté pour les recouvrir entièrement. Après retour à la pression atmosphérique, un temps d’attente de 24h a été respecté. Enfin, la polymérisation s’est ef-fectuée dans un four à 70°C durant 2h. Les résultats généraux observés ont été une amélioration des propriétés mécaniques et une plus faible résistance à la thermo-oxydation. La résistance à la com-pression a augmenté de 14% pour le bois imprégné par rapport au bois non modifié. Le composite bois-plastique, pour sa résistance à l’impact selon le test de Charpy et d’Izod, a offert des perfor-mances supérieures de 20% et 34% respectivement. Par ailleurs, l’imprégnation du bois a diminué sa stabilité thermique à de faibles températures, mais l’a augmentée en présence de hautes températures. En effet, la perte de masse lors de la décomposition thermo-oxydative est plus importante pour le bois-polymère que pour le bois naturel autour de 210°C. Toutefois, la température de décomposition finale est plus élevée pour le bois avec traitement d’imprégnation (449°C) que pour celui sans (430°C). Également, l’analyse au microscope électronique a permis d’apercevoir l’intrusion de la résine dans les lumens du bois, mais selon une dispersion non uniforme.

L’imprégnation du bois avec le polyméthacrylate de méthyle (PMMA) et le polyacrylonitrile dans le but d’obtenir un matériau plus stable à la thermo-oxydation a été investiguée par Tyagi and Sah

(2010). L’imprégnation a été effectuée avec une solution de 5,061 mol/L PMMA pour la moitié des échantillons à traiter et par une solution de 5,061 mol/L d’acrylonitrile pour l’autre. L’évacuation de l’air sous une pression de 10 mmHg a été maintenue durant 10min, puis l’agent imprégnateur a été ajouté. Par la suite, après rétablissement à la pression atmosphérique, les échantillons sont restés immergés durant 24h. La réaction de polymérisation a eu lieu à 78°C durant 2h. Suite aux tests pour évaluer la stabilité thermique, il est apparu que l’incorporation d’acrylonitrile dans le bois offre un matériau plus stable à de hautes températures qu’avec l’ajout de PMMA. L’analyse au microscope

électronique a permis de conclure que l’imprégnation avec les deux agents n’était pas uniforme dans les lumens.

En 2005, 24% des particules utilisées dans les nanocomposites étaient de type argile (Uddin,2008). Les minéraux argileux peuvent être appelés silicates hydratés et se retrouvent à l’état naturel soit sous la catégorie des argiles résiduelles ou transportées. Les résiduelles sont produites par la compression de boue, limon ou argile sous une longue période de temps. Elles peuvent également être dues à la décomposition de minéraux contenant de l’alumine et de la silice, tel le granite. Les argiles trans-portées sont quant à elle déplacées par l’érosion du dépôt initial et déposées dans un second lieu. Ce qui regroupe les argiles ensemble est la caractéristique d’être composées de feuillets. Elles ap-partiennent donc à la grande famille des phyllosilicates. Cependant, des sous-catégories définissent les argiles. D’abord, les kaolinites sont composées de feuillets de silicates (Si2O5) étroitement liés

aux couches d’oxydes ou hydroxydes d’aluminium (Al2(OH)4). La formule de base qui les décrit est

Al2Si2O5(OH)4. Par la suite, la famille des argiles smectites comprend la montmorillonite (MMT)

qui est aussi composée d’une structure étagée formée de couches de silicate et d’oxyde ou hydroxyde d’aluminium. La formule diffère toutefois de celle des kaolinites ; (Ca, Na, H)(Al, Mg, Fe, Zn)2(Si, Al)4

O10(OH)2X H2O. Un troisième groupe, les illites ressemble beaucoup à celui des montmorillonites par

sa structure, mais a comme formule la suivante ; (K, H, )Al2(Si, Al)4O10(OH)2X H2O(Uddin,2008).

Cai et al. (2007)¸ ont démontré que la résine mélamine-urée-formaldéhyde (MUF) pénètre dans les vaisseaux lors de l’imprégnation suivi d’une polymérisation in situ, mais également dans les parois cellulaires. Une méthode d’imprégnation utilisant un vide à 27 mmHg de 15min suivi d’une pression à 0,52 MPa durant 15min a été utilisée. Les échantillons ont ensuite été séchés à l’air durant 24h puis placés dans un four à 70°C pour 24h également. L’étude des propriétés mécaniques du composite lors de l’ajout de nanoparticules d’aluminosilicates (1% en masse) broyées ou non broyées à la résine MUF a permis d’obtenir une densité, une dureté de surface et un module élastique supérieurs que lors du simple ajout de résine. L’effet du broyage des particules s’est ressenti par une meilleure dispersion de celles-ci, mais en diminuant leur adhésion à la résine. Les particules de montmorillonite NF2 Claytone APA sont celles qui offrent la hausse la plus importante des propriétés mécaniques dû à leur forte interaction avec la structure du bois et la résine grâce à leur caractère hydrophobe et à leur fort espacement interfoliaire.

Du côté des travaux d’Islam et al. (2012), la résine phénol-formaldéhyde (PF) combinée avec les nanoparticules d’argile montmorillonite a été imprégnée dans des bois tropicaux afin de créer des na-nocomposites de bois-polymères. La solution à 1% en masse de nanosilicates a été imprégnée dans le bois selon une période de vide à 10 kPa durant 30min, puis avec ajout de la résine à la fin de cette étape. Ensuite, les échantillons sont restés immergés dans la résine durant 24h à température et pression ambiante. La polymérisation a été effectuée dans un four à 105°C durant 24h. En fonc-tion de la densité de départ des essences tropicales, plus ou moins de gain en masse a été observé. Les échantillons de faible densité, étant plus poreux, acceptent une plus grande quantité de résine lors de l’imprégnation. La différence de gain en masse n’a pas été significativement différente pour

les échantillons avec l’ajout de résine phénol-formaldéhyde seule ou avec les nanoparticules. Par la suite, l’analyse thermique des propriétés mécaniques dynamiques (DMTA) a permis de démontrer une augmentation de la performance des bois tropicaux après imprégnation avec la résine et les nanoparti-cules. Les nanosilicates permettent une meilleure adhésion et compatibilité des fibres de bois avec la matrice de polymère en augmentant le degré de polymérisation et les interactions entre les différents composants, ce qui crée un matériau plus fort mécaniquement.

Afin de renforcer des bois ayant une forte proportion de bois juvénile, Bergman et al. (2009) ont utilisé l’imprégnation avec le monomère 1,6-hexanediol diméthacrylate (HDDMA) comme moyen de renfort. Deux méthodes ont été évaluées, soit l’imprégnation totale avec un cycle de vide et de pression ou simplement l’application de l’agent en surface. D’abord, les échantillons ont été placés sous vide à 28 mmHg pour une durée de 30min. Puis, l’agent imprégnant a été admis dans la chambre d’imprégnation afin de recouvrir entièrement les échantillons. Après un temps d’attente de 5min, le retour à la pression atmosphérique a été effectué. Les échantillons ont été laissés dans la solution pour 0, 10 ou 30min puis séchés au four à 105°C durant 18h. Dans le but d’utiliser moins de produit, mais d’augmenter tout de même les résistances mécaniques du bois, l’imprégnation en surface a été étudiée. D’abord, à l’aide d’un pinceau, le HDDMA a été appliqué soit sur les surfaces sciées en dosse ou en quartier. Ensuite, une méthode de trempage a également été utilisée avec d’autres échantillons. Ceux-ci ont été immergés dans la solution pour une période de 1, 10 ou 100min. Ces échantillons ont été par après séchés à 105°C durant 18h. Le test en flexion a permis d’obtenir des valeurs de MOR 39% plus élevées et de MOE de 27% supérieures dans le cas des échantillons imprégnés sous vide. Le temps d’imprégnation ne s’est pas révélé significatif au niveau du gain en masse, ainsi les échantillons traités selon la première méthode ont tous été regroupés ensemble. Dans le cas de l’imprégnation en surface, le trempage durant une minute est le seul traitement qui a donné une augmentation significative des propriétés mécaniques. L’analyse au microscope électronique démontre une pénétration de la résine dans les lumens, mais pas dans les parois cellulaires.

Toujours avec l’imprégnation du bois utilisant le HDDMA,Cai and Blanchet(2010) se sont penchés sur la densification en surface du bois d’érable à sucre et de chêne rouge. L’ajout de particules de nanosilicates a, de plus, été étudié. Une méthode d’imprégnation utilisant une période de vide (3,3 kPa) variant de 30s à 10min a été utilisée. Puis, la polymérisation par faisceaux d’électrons a permis de ne pas se servir d’un catalyseur. Le gain en masse a été supérieur pour les échantillons traités avec le HDDMA seul qu’avec l’ajout de nanoparticules. Cela s’explique par l’accumulation en surface des particules qui bloque le passage de la résine. L’érable à sucre a obtenu des pourcentages de gains en masse nettement supérieurs à ceux du chêne rouge (56,5% et 39,5%). La plus forte valeur a été remarquée pour l’érable à sucre avec la résine seule et un temps d’imprégnation de 60s. Ainsi, ce temps serait satisfaisant à l’imprégnation d’une forte quantité de produit. Lors de l’analyse du profil de densité aux rayons X, il a été observé que des pics de densité se trouvaient en surface lors de l’imprégnation avec les nanosilicates. Cela peut apporter des avantages dans certaines applications où la densification de surface est désirée, tels les planchers. Les images prises au microscope électronique