يلاعلا ميلعتلا ةرازو

يملعلا ثحبلا و

Faculté des Sciences de l’Ingénieur Année : 2014

Département d’Informatique

THESE

Présentée en vue de l’obtention du diplôme de DOCTORAT EN SCIENCES

Spécialité : Informatique

Option : Intelligence Artificielle

Par

Dendani-Hadiby Nadjette

Directeur de Thèse: KHADIR Med Tarek Prof. Univ. Badji Mokhtar, Annaba

Devant le Jury

President:

LASKRI Med Tayeb Prof. Univ.Badji Mokhtar, Annaba

Examinateurs:

SERIDI Hamid Prof. Université 8 Mai 45 de Guelma

ZAROUR Nacereddine Prof. Université de Constantine 2

BENMOHAMMED Mohamed Prof. Université de Constantine 2

Capitalisation et réutilisation des connaissances de diagnostic de

panne des turbines

Merci mon Grand Dieu de m’avoir donné la force, le

courage, la patience et la volonté afin d’élaborer ce travail.

À la mémoire de mes parents, avec tout mon amour et pour tout ce

qu’ils m’ont appris

À la mémoire de mon beau père,

À mon cher mari Chafik,

À mes enfants: Rayenne, Chemseddine, Malek et Med Labib,

À mes frères et sœurs, mes belles sœurs et beaux frères,

À toute la famille DENDANI et belle famille HADIBY

Remerciements

J’aimerais exprimer ma profonde reconnaissance à tous ceux qui m’ont soutenu, encouragé, et accompagné tout au long de ce travail de thèse.

À mon directeur de thèse Med tarek khadir, Professeur à l’université Badji Mokhtar Annaba, pour avoir dirigé ce travail, ainsi que pour son soutien, ses précieux conseils et la confiance qu’il m’a accordée. J’ai été très heureuse de travailler sous sa direction.

À Monsieur le président de jury Med.Tayeb Laskri Professeur à l’université Badji Mokhtar Annaba, qui était mon encadrant de thèse de Magister et source de l’approche de raisonnement utilisée dans cette thèse « Le raisonnement à partir de cas RàPC ». Je le remercie également pour l’intérêt qu’il a apporté à mon travail et pour avoir accepté de présider ce jury.

Aux membres du jury :

Monsieur Hamid Séridi, professeur à l’Université 8 Mai 1945 à Guelma, pour avoir accepté d’examiner mon travail et de participer au jury.

Monsieur Mohamed-Benmohammed, professeur à l’université Constantine 2, qui a accepté d’évaluer ce travail et de participer au jury de soutenance.

Monsieur Zarour Nacereddine , professeur à l’université Constantine 2, pour avoir accepté d’être membre de jury et d’examiner ce mémoire.

Je les remercie tous pour leurs conseils précieux et remarques qui ont contribué à l’amélioration de cette thèse.

Je tiens à remercier tout le personnel du département d’informatique pour leur aide et leur accueil chaleureux.

je dois mes meilleurs souvenirs : Souad, Hayette, Radia, Nabiha, Fahima, Assia, Akila, Sihem, Hassina, Habiba…etc.

Enfin, je remercie toute personne ayant collaboré de pré ou de loin à la réalisation de ce travail en particulier mon cher époux qui m’a soutenu et encouragé.

Table des matières

Table des matières Liste des figures Liste des tableaux

Travaux publiés dans le cadre de cette thèse

Introduction générale.………..1

Chapitre 1 La gestion de la Maintenance industrielle et domaine d’application………...5

1. Introduction……….6

2. La maintenance et diagnostic industriels………6

3. Gestion des connaissances de la maintenance………..11

4. La turbine à vapeur………...15

4.1. Définition- Principes généraux de fonctionnement de la turbine à vapeur………….15

4.2. Les principaux composants des turbines à vapeur……….17

4.3. Fonctionnement………19

4.4. Maintenance de turbine à vapeur……….………..………..20

4.5. La turbine à vapeur du SPE/Annaba………..21

5. Conclusion………22

Chapitre 2 Diagnostic et approche du Raisonnement à Partir de Cas (RàPC)…………21

1. Introduction...25

2. Présentation de l’approche du Raisonnement à Partir de Cas (RàPC)...27

2.1. Historique...27 2.2. Communautés en RàPC...28 2.3. Carré d’analogie...29 2.4. Définition du cas ...30 2.4.1. Structure du cas...30 2.4.2. Indexation du cas ...32 2.5. Modèles de RàPC...33 2.5.1. Le modèle conversationnel ...33 2.5.2. Le modèle textuel...35 2.5.3. Le modèle structurel ...37

2.6. Base de cas (la mémoire dans les systèmes de RàPC)...38

2.7.1. Phase d’élaboration du cas...40 2.7.2. Phase de remémoration ...41 2.7.3. Phase d’adaptation ...44 2.7.4. Phase de validation ...45 2.7.5. Phase d’apprentissage ...46 3. Containers de connaissances...47

4. Domaines d’application et conditions d’utilisation du RàPC...50

4.1. Typologies d’applications...51

4.2. Conditions d’applications ...53

5. Les principaux systèmes de RàPC dédiés au diagnostic industriel………...54

5.1. Présentation générale ...54

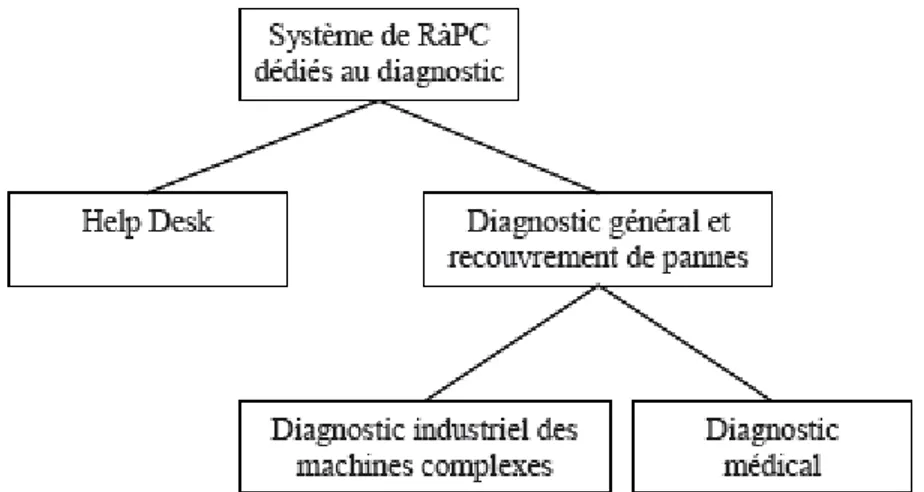

5.1.1. Typologie des systèmes de diagnostic ...55

5.1.2. Systèmes de type diagnostic médical...56

5.1.3. Systèmes de type help desk ...56

5.2. Case-Based Reasoning for Gas Turbine Diagnostics ...57

5.3. Creek...59

5.4. Cassiopee ...60

5.5. ICARUS...61

5.6. General Electric Plastics sites (FormTool) ...63

5.7. Pad’im...64

5.8. NodalCBR ...65

5.9. Patdex...66

5.10. Tableau de comparaison et bilan des systèmes étudiés ...70

6. Nos choix et notre démarche...73

7. Conclusion ...75

Chapitre3 Ontologie et raisonnement à partir de cas..………...77

1. Introduction………..……….78

2 .Qu’est-ce qu’une ontologie ………..78

3. Classification d’ontologie ………..………..79

4. Construction d’ontologie . ………..………..81

4.1 Méthodes de construction ……….………..81

4.2 Critères et principes de conception ……….84

5. Similarité sémantique .………..………....85

5.2 Similarité basée sur les arcs ……….………..………….87

5.3 Autres classifications basée concepts \ slots.………..……….88

6. Langages de représentation d’ontologie.………..………89

7. Ontologie et RàPC ………..……….91

8. Conclusion .……...………..……….98

Chapitre 4 : Système de RàPC basé sur une Ontologie………...…………99

1. Introduction ………...100

2. Système de RàPC………...100

2.1 Connaissances……….………..…………101

2.1.1 Représentation des connaissances……….101

2.1.2 Modèle de représentation des connaissances CBR utilisant DLs………..102

2.2 Processus…..……….103

3. Modèles des connaissances ………103

3.1 Modèle de domaine………103

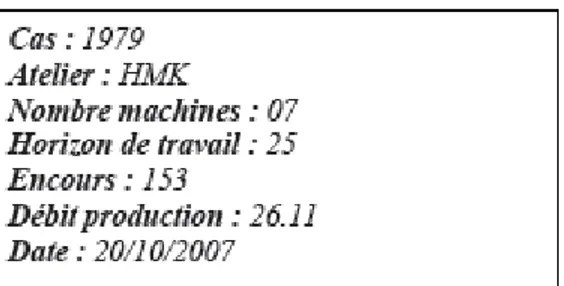

3.2 Modèle de cas……….104

3.3 Décomposition méthode- tâche ………106

4. Cycle RàPC……….107 4.1 Elaboration de cas……….108 4.2 Remémoration de cas.………...110 4.3 Adaptation de cas… ……….110 4.4 La Maintenance……….112 5. Conclusion ……….112

Chapitre 5 : Implémentation CBRonto-Turbine………...113

1. Introduction………114 2. Architecture CBRonto-turbine………...114 2.1 Module connaissance………...115 2.2 Cycle RàPC………...115 2.2.1 Utilisant jCOLIBRI………...116 2.2.2 Utilisant myCBR………...121 3. Discussion et résultat……….………….124 4. Conclusion………..126 Conclusion générale………..………127 Bibliographie……….129

Liste des Figures

Figure1.1:Transition d’un état de bon fonctionnement à un état de panne causée par une

défaillance……….……..8

Figure1.2:Diagnostic de pannes ……….…9

Figure1.3:Schéma de la turbine à vapeur ….……….……….………..19

Figure1.4:Maintenance de la turbine à vapeur……….……….20

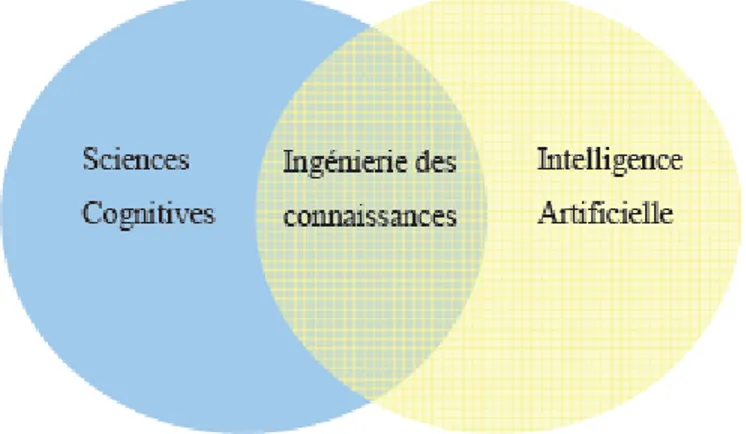

Figure2.1:L’ingénierie des connaissances à l’intersection des deux communautés des Sciences Cognitives et de l’Intelligence Artificielle …..……..………..29

Figure2.2:Carré d’analogie [Mille et al., 1996]………29

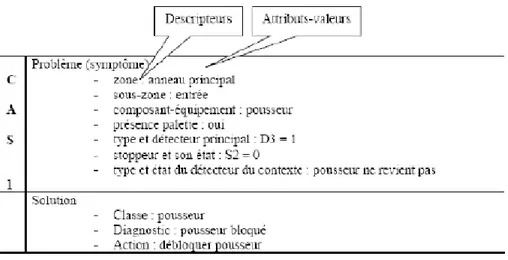

Figure2.3:Exemple d’une structure d’un cas adapté au diagnostic………...32

Figure2.4:Exemple de représentation d’un cas dans un modèle conversationnel de RàPC.…34 Figure2.5:Exemple de représentation d’un cas dans un modèle structurel de RàPC…………37

Figure2.6:Le cycle de raisonnement à partir de cas selon [Mille, 1999]...………40

Figure2.7:Les containers de connaissances [Roth-Berghofer, 2003]………48

Figure2.8:Modèle générique d’un système de RàPC [Lamontagne et Lapalme,2002]…..…..49

Figure2.9:Niveaux hiérarchiques des applications des systèmes de RàPC selon Althoff [2001]………52

Figure2.10:Types de systèmes de diagnostic basés sur l’approche du RàPC……....………..56

Figure2.11:Architecture du système Gas Turbine [Devany, 2005]…………..………....58

Figure2.12:Interface utilisateur du prototype du système Gas Turbine [Flores- Loredo et al, 2005]……….59

Figure2.13:L’architecture fonctionnelle du système Creek [Aamodt, 2004]…………..…….60

Figure2.14:Un aperçu du système Cassiopee [Bergmann et al., 2003].………...………61

Figure2.15:La représentation du cas avec les clusters de pannes pour le système ICARUS [Varma, 1999]………...62

Figure2.16:L’environnement du système Pad’im [Fuchs, 1997]………..…65

Figure2.17:La structure typique du cas dans NodalCBR [Cunningham, 1994]………...66

Figure2.18:Le système Patdex intégré dans MOLTKE [Richter & Wess, 1991]……….……67

Figure2.19:La représentation de la connaissance d’expérience dans PATDEX [Althoff et al., 1989]………...…..68

Figure2.20:Synthèse entre la mesure de similarité et le réseau d’expérience [Althoff et al,1989]……….…69

Figure 2.21: Le cycle de la gestion des connaissances et du RàPC………..74

Figure3.1:Spectre d’ontologie [McGuinness 2003].…..………...79

Figure3.2:Dimensions de classification d’ontologie [Oberle 2006].………..…………..80

Figure3.3:Methontology: processus de développement d’ontologie………82

Figure3.4:Phases de développement d’ontologie (Kassel et Perpette 1999).………...83

Figure3.5:Similarité basée sur les arcs.……….88

Figure3.6:Les approches “knowledge-empty” vs. “knowledge-intensive”[Aamodt 2004].….91 Figure3.7:Les types des connaissances dans Creek [Aamodt 2004].………...……….92

Figure3.8:Partie de la mémoire de l’agent MemoPA [Chen et Barthès 2007].………93

Figure3.9:Partie de l’ontologie CBROnto………..………..94

Figure3.10:Framework d’un système de RàPC en utilisant CBROnto……….……95

Figure3.11:Les différents connecteurs de jColibri………95

Figure3.12:Les niveaux de connaissances dans CCBROnto. ………..96

Figure3.13:Modèle de décomposition de la tâche “Raisonner à partir de cas”………..….….97

Figure 4.2:Modèles des systèmes intégrés dans l’ontologie………..……….104

Figure 4.3:Notre modèle de cas………..………..……….……….105

Figure 4.4:La Structure CBR Tâche Méthode [Chandrasekaran1990]………...106

Figure 4.5:CBRonto et la définition du cas……….107

Figure 4.6:Mapping des cas………...……….109

Figure5.1:Architecture du système [Dendani et Khadir 2012]…….………….……….114

Figure5.2:Présentation de notre ontologie OntoTV……….…...115

Figure5.3:Creation de la structure de cas……….………...117

Figure5.4:Mapping des Attributs de cas avec l’ontologie….……….….…………..118

Figure5.5:L’éditeur de requête………..………..………120

Figue5.6:Résultat de phase recherche………..………...120

Figue5.7:Meilleur résultat de la phase de recherche………...121

Figue5.8:La représentation d’un cas dans myCBR……….122

Figue5.9:Résultat de La phase de remémoration………123

Figure5.10:Résultats de similarité avec jCOLIBRI………..………..125

Liste des Tableaux

Tableau1.1:les caractéristiques techniques de TAV..………....22

Tableau2.1:Tableau récapitulatif des principaux systèmes de diagnostic industriel des machines complexes par rapport à la nature de l’application et l’environnement de connaissance ………70

Tableau2.2:Tableau récapitulatif des principaux systèmes de diagnostic industriel des machines complexes par rapport aux phases du cycle de RàPC ………..72

Tableau4.1:Présentation des descripteurs d’un cas…..…..………108

Tableau4.2:Présentation d’un cas réel de diagnostic ...…..………108

Tableau5.1:Résultats de la phase de recherche………...124

Revues internationals

Dendani N and Khadir Med.T. "A case based reasoning system based on domain ontology for fault diagnosis of steam turbines", International Journal of Hybrid Information Technology (IJHIT) Vol. 5, No. 3, July, 2012, ISSN:1738-9968, pp. 849-104.

Dendani N and Khadir Med.T. ”A fault diagnosis application based on a combination case-based reasoning and ontology approach”, International Journal of Knowledge-Based and Intelligent Engineering Systems KES, IOS, vol.17, N°4, November 2013. ISSN: 1327-2314/13, pp.305-317

Conférences internationales

Dendani N and Khadir Med.T. "Case Based Reasoning on a domain Ontology for fault diagnosis of steam turbines" the Third International Conference on Web and Information Technologies ICWIT 2010 ; In procedings PP.241-252 ISBN:978-9954-9083-0-3, Marrakech-Morocco.

Dendani N, Khadir Med.T and Boutesfira D "Case Based Reasoning on a domain Ontology for fault diagnosis of steam turbines " International Conference on Metaheuristics and Nature Inspired Computing META2010, 27-31 October 2010. Djerba Island in Tunisia

Dendani N, Khadir Med.T and Guessoum S "Case retrieval in CBR Systems based on a domain ontology for fault diagnosis of steam turbines" International Conference on Information Technology and E-services ICITES, ISBN:978-9938-9511-0-3, 10-12 April 2011 Sousse, Tunisia.

Dendani N, Khadir Med.T and Guessoum S "Use domain ontology in CBR systems for fault diagnosis" , Conférence Internationale sur l’informatique et ses applications, CIIA’11, 14-15 Decembre, 2011 Saida, Algérie,

Dendani N, Khadir Med.T and Guessoum S "Use a domain ontology to develop Knowledge CBR system for fault diagnosis ", International Conference On Information Technology and e-Services, ICITeS’12, pp 425-430 , 24-26 March 2012, Sousse, Tunisia.

Dendani N, Khadir Med.T and Guessoum S " Knowledge Intensive Case-Based reasoning for fault diagnosis of steam turbines ", Conférence Internationale sur le Traitement de l’Information Multimédia, CITIM’12, 9-11 April 2012, Mascara, Algérie.

Dendani N, Khadir Med.T , "Hybrid Approach for Fault Diagnosis Based on CBR and Ontology using jCOLIBRI framework " , International Conference on complex Syetems, ICCS’12, IEEE, 5-6 November 2012, Agadir, Maroc

Science,CTAACS’12, 25-26 November 2012, Skikda, Algérie

Dendani N, Khadir Med.T and Guessoum S "Building CBR system based on a domain obtology for fault diagnosis" ,The 5 th International Conference on Web and Information Technologies ICWIT 2013, 09-12 Mai 2013, Hammamet Tunisie

Dendani N, Khadir Med.T "Developing case based reasoning system based on a domain ontology for fault diagnosis" Plate-forme IA (PFIA 21emme atelier français de Raisonnement à partir de cas.) ; 01-05 Juillet 2013 , Lille France

Dendani N, Khadir Med.T "Comparative analysis of case retrieval implementation for knowledge intensive CBR application", International Conference on Multimedia computing and systems, ICMCS’14, IEEE,14-16 April 2014, Marrakech Maroc

Conférences nationales

Dendani N, Khadir Med.T " Une application de raisonnement à partir de cas basée sur une

ontologiede domaine pour le diagnostic de panne des turbines à vapeur " " Journées d’Etude Doctorales JEd’10, 14-15 Juin 2010 proceding pp 58-65

Introduction générale

Contexte et problématique

La maintenance des systèmes industriels est une fonction cruciale pour la qualité des produits et services fournis ainsi que pour une productivité que l’on cherche à améliorer chaque jour, mais c’est aussi une fonction complexe. La complexité de la maintenance a plusieurs causes; elle est d’abord liée à la complexité croissante des objets, des équipements, des machines, des processus crées par l’homme ; elle est rendue complexe par les difficultés d’accès ou le danger inhérent au procédé mais la complexité est aussi due à l’importance de la connaissance dans l’installation à maintenir ceci dit que l'expert du domaine joue un rôle important dans le processus de maintenance. C’est pourquoi les entreprises ont pris conscience de l’importance du capital immatériel de l’entreprise détenu par leurs employés en tant que ressource permettant d’améliorer le niveau de performance de l’entreprise. Deux types d’approche de maintenance en découlent : la maintenance préventive (approche programmée) et la maintenance corrective (approche réactive).

La maintenance préventive est exécutée à des intervalles prédéterminés ou selon des critères prescrits, et est destinée à réduire la probabilité de défaillance ou de dégradation du fonctionnement du bien. Quant à la maintenance corrective, elle est exécutée après détection d’une panne et est destinée à remettre un bien dans un état dans lequel il peut accomplir une fonction requise.

Dans notre étude, nous nous intéressons à la maintenance corrective et plus particulièrement au diagnostic de pannes sur les équipements industriels et qui sont les turbines à vapeur. Le diagnostic, dans le contexte industriel, est réalisé grâce à des systèmes d’aide à la décision qui soulèvent généralement des problèmes d’adaptabilité, de flexibilité et d’implantation dans des environnements opérationnels. Il devient donc impératif pour les membres responsables du service maintenance de réagir en mettant à disposition des outils d’aide puissants, rapides, efficaces et capables de faire face aux contraintes de production. Ces outils doivent donc répondre aux exigences de la fonction maintenance et doivent également permettre de capitaliser un savoir et savoir-faire et le rendre accessibles et exploitable dans le but de fournir une aide aux expert du domaine pour pouvoir diagnostiquer les causes de nouvelle situations de panne .

Cadre de travail

Le cadre et l’objectif du travail est la création d’un outil d’aide au diagnostic industriel sur des équipements complexes et non pas sur des processus industriels continus. Cet outil est en lien avec la maintenance corrective afin de faire de celle-ci une source de profit pour l’industrie.

Cet outil doit être conçu en tenant compte de : • la modélisation de l’expérience

- comment l’outil va représenter et formaliser l’expérience terrain ? • la réutilisation de l’expérience rencontrée

- comment l’outil va sélectionner, évaluer et adapter l’expérience rencontrée au contexte afin de pouvoir la réutiliser ?

• et l’exploitation des connaissances du système

- comment l’outil pourra-t-il prendre en compte de nouvelles expériences ?

En effet, le diagnostic est un acte intelligent difficilement programmable par des techniques classiques. Plusieurs études ont été faites pour le développement des méthodes de diagnostic de pannes en utilisant les techniques de l’intelligence artificielle.

Le raisonnement à partir de cas (RàPC)[A. Aamodt,1994] offre une alternative pour implémenter des systèmes de diagnostic intelligents pour des applications réelles. Cette alternative est motivée par l’idée que les situations similaires conduisent à des résultats similaires [Lieber 2008]. La puissance de cette approche réside dans le fait qu’elle permet la réutilisation concrète des exemples précédents ce qui facilite le processus d’acquisition de connaissances, et favorise l’apprentissage de l’expérience.

De plus, Sa puissance de raisonnement peut être améliorée à l'aide de l’utilisation des connaissances du domaine. Les systèmes RàPC combinant les connaissances spécifiques de cas avec des modèles de connaissance de domaine qualifiés de Knowledge-Intensive [Aamodt 1991] ; dans ces systèmes les connaissances sont généralement structurées à l’aide d’ontologies. Les ontologies jouent un rôle important dans les systèmes de RàPC, car elles permettent de réduire considérablement l’effort de l’acquisition des connaissances dans les différentes phases de raisonnement. [Recio- Garcìa et al. 2006] identifient différents usages d’une ontologie au sein d’un système de RàPC. Elle peut être utilisée comme : structure de stockage et d’indexation des cas, vocabulaire pour définir la structure des cas, vocabulaire dans la description des requêtes (problèmes cibles) et support à la remémoration des cas ainsi qu’à l’adaptation.

En effet, L’objectif de cette thèse est la conception d’un système à base de connaissances dans le domaine

du diagnostic industriel de panne des turbines à vapeur ou nous avons modélisé les connaissances déjà acquise par une ontologie de domaine. L’atout majeur de l’utilisation des ontologies est l’exploitation des connaissances déjà acquise, conceptualisées et implémentées dans un langage formel ce qui donne la possibilité de raisonner et d’inférer de nouvelles connaissances.

Notre système se base sur deux modèles de connaissances : les modèles de domaine et de cas. Ces modèles sont représentés dans une structure ontologique pour permettre un meilleur couplage entre les connaissances relatives aux cas et celles du domaine.

-Un cas dans notre système représente une expérience de diagnostic et généralement décrit par un couple (problème, solution). Selon notre modèle, la partie problème correspond à la description et définition du problème, et la partie solution correspond au remède du problème.

-Le modèle de domaine représente les connaissances sous forme d’une ontologie qui contient le vocabulaire, les concepts, relations et attributs pour décrire le diagnostic des turbines à vapeur.

Le processus de fonctionnement de notre système correspond au cycle RàPC : Élaboration, Remémoration, Adaptation, Validation et Mémorisation. Ce cycle commence par l’élaboration d’un problème cible à partir d’une description initiale fournie par l’utilisateur. La phase de remémoration est établie en se basant sur des méthodes de calcul de similarité validée et finalement des solutions candidates sont proposées durant la phase d’adaptation. Une comparaison a été faite des différentes approches des deux phases remémoration et adaptation et une évaluation des performances de l’architecture proposée a été réalisée.

Organisation de la thèse

Ce manuscrit est articulé en cinq chapitres.

Le premier chapitre introduit d’abord quelques notions théoriques de la maintenance et les principaux aspects de diagnostic de panne utilisés et afin d’employer ou de développer une méthode adaptée à nos besoins de capitaliser des connaissances dans un processus de maintenance et d’élaborer une mémoire d’entreprise, nous analysons les techniques de gestion de connaissances existantes, ainsi que les différentes méthodes de représentation et modélisation des connaissances suivie des différents formalismes de représentation des connaissances et les méthodes de manipulation de ces connaissances. La fin de ce chapitre présente une analyse du domaine

d’application qui concerne l’équipement turbine à vapeur ses composants, principe de fonctionnement et sa maintenance vue qu’il présente une importance dans l’industrie principalement la production de l’énergie électrique.

Le deuxième chapitre introduit les principes fondamentaux du RàPC ainsi que la relation entre le diagnostic et le RàPC. Le RàPC s’appuie sur des connaissances représentant l’ensemble des notions et des principes acquis par l'étude, l'observation ou l'expérience. La modélisation des connaissances passe par l’expertise terrain qui est représentée sous forme de cas. Le cas est manipulé par un cycle comportant différentes phases pour résoudre des problèmes et/ou acquérir de nouvelles connaissances. Les différentes notions et principes abordés vont nous permettre de disposer de critères de comparaison entre les systèmes de diagnostic par RàPC que nous présentons en fin de chapitre .

Le troisième chapitre vise à décrire les aspects principaux des ontologies qui sont en lien avec notre travail (classification, méthodes de construction, mesures de similarité sémantique, etc.). À la fin de ce chapitre, nous abordons quelques travaux qui ont intégré les ontologies aux systèmes de RàPC.

Le quatrième chapitredécrit l’architecture générale de notre système de RàPC. Ce système est basé sur deux modèles de connaissances, les modèles de domaine et de cas. Ces modèles sont représentés dans une seule structure ontologique, ce qui permet une meilleure communication entre eux.

De ce fait, nous proposons une représentation du cas à partir du modèle de connaissance du domaine puis nous présentons notre approche de remémoration basée sur des mesures de calcul similarité validées et l’algorithme basé sur la substitution est adopté pour la phase d’adaptation.

Le cinquième chapitre étudie la mise en place de notre système de diagnostic par RàPC sur

l’équipement industriel turbine à vapeur, utilisant des Framework adopté pour le développement de ce type de système. Nous déployons les différentes représentations utilisées et nous

appliquons nos différentes contributions développées dans les phases du cycle.

Chapitre 1

Maintenance industriel, gestion des connaissances

et domaine d’application

1. Introduction………6

2. La maintenance et diagnostic industriels………6

3. Gestion des connaissances de la maintenance………..11

4. La turbine à vapeur………...15

4.1. Définition- Principes généraux de fonctionnement de la turbine à vapeur………….15

4.2. Les principaux composants des turbines à vapeur……….…17

4.3. Fonctionnement………19

4.4. Maintenance de turbine à vapeur……….20

4.5. La turbine à vapeur du SPE/Annaba………..21

1. Introduction

Avec l’évolution du contexte industriel, à savoir la mondialisation des marchés, l’instabilité de ces marchés ainsi que l’explosion des technologies de l’information avec les nouveaux modes organisationnels appliqués par les entreprises. Cette évolution accentue l’intérêt porté aux connaissances de l’entreprise.

A côté de l’automatisation et de l’informatisation du processus de la maintenance des équipements industriels les entreprises d’aujourd’hui demandent la préservation et la capitalisation du savoir faire des experts. Un aspect important est donc, de mettre en place un système permettant de fournir à un individu l’information utile au moment où il en a besoin, dans les meilleurs délais, et de façon exploitable. La gestion des connaissances est devenue un enjeu stratégique capital pour de nombreuses entreprises pour répondre à un environnement économique, technique et informationnel en perpétuelle évolution.

Ce chapitre introduit d’abord quelques notions théoriques de la maintenance et les principaux aspects de diagnostic de panne utilisés dans le cadre de notre travail et afin d’employer ou de développer une méthode adaptée à nos besoins de capitaliser des connaissances dans un processus de maintenance et d’élaborer une mémoire d’entreprise, nous analysons, dans la section 2, les techniques de gestion de connaissances existantes, entre autre des différentes méthodes de représentation et modélisation des connaissances suivie des différents formalismes de représentation des connaissances et en fin les méthodes de manipulation des ces connaissances. La section 3 présente une analyse de l’équipement turbine à vapeur ses composants, principe de fonctionnement et sa maintenance vue qu’il présente une importance dans l’industrie principalement la production de l’énergie électrique.

2. Maintenance et Diagnostic industriel

Les conditions économiques actuelles du marché mondial poussent les entreprises à améliorer d’une manière récurrente, leur compétitivité et à anticiper les évolutions par une stratégie d’envergure, à mobiliser leurs ressources humaines et techniques et à les adapter à l’évolution du contexte. La fonction maintenance tient une position stratégique dans l’organisation de l’entreprise et répond à des besoins pour maîtriser techniquement et économiquement des équipements industriels. Les services « maintenance », qui s’occupent de cette fonction, interviennent pour maintenir, en condition opérationnelle ou remettre en état de bon

fonctionnement, tout équipement quelque soit sa nature. Deux types d’approche de maintenance en découlent : la maintenance préventive (approche programmée) et la maintenance corrective (approche réactive). La maintenance préventive est exécutée à des intervalles prédéterminés ou selon des critères prescrits, et est destinée à réduire la probabilité de défaillance ou de dégradation du fonctionnement du bien. Quant à la maintenance corrective, elle est exécutée après détection d’une panne et est destinée à remettre un bien dans un état dans lequel il peut accomplir une fonction requise.

Les travaux actuels ont démontré que ces deux approches de maintenance se sont révélées excessivement coûteuses dans leur application, notamment dans les systèmes complexes dans lesquels le cycle de vie est relativement long. Ces coûts correspondent à la non maîtrise des opérations annexes telles que la gestion des pièces de rechange, l’obsolescence associée et la perte de production induite.

Dans le cadre de notre étude, nous nous intéressons à la maintenance corrective et plus particulièrement au diagnostic de pannes sur les équipements industriels.

Avant de définir le diagnostic, nous introduisons quelques notions de bases qui l’exploitent. Selon l’AFNOR (Association Française de NORmalisation) dans [Afnor, 2001], un bien est tout élément, composant, mécanisme, sous-système, unité fonctionnelle, équipement ou système qui peut être considéré individuellement. Ces biens représentent des équipements industriels qui sont constitués de plusieurs composants susceptibles d’être défaillants voir tomber en panne.

Un composant est un élément discret d’un équipement. C’est l’unité de description minimale de l’analyse systémique. C’est l’élément de base qui est interconnecté avec d’autres composants de même nature ou de nature différente dans un espace mitoyen ou lointain. Le domaine du diagnostic fait référence aux notions d’observation, de panne, de défaillance et de symptôme [Piechowiak, 2003].

Une observation est une information obtenue sur un équipement [Afnor, 2001]. Grâce à l’observation, on peut déduire l’état des composants. Les observations interviennent lors de l’apparition des symptômes.

Un symptôme est un phénomène qui survient sur un dispositif et qui révèle un dysfonctionnement [Afnor, 2001]. Il est également fréquent de regrouper les symptômes en fonction du dysfonctionnement auxquels ils sont liés : on parle alors de syndrome.

L’apparition de symptômes cause une défaillance. Une défaillance est définie comme la cessation de l’aptitude d’un bien à accomplir une fonction requise [Afnor, 2001]. C’est un évènement correspondant à un dysfonctionnement du service lié à un fonctionnement anormal

ou plus exactement non conforme aux spécifications à un instant donné.

La distinction des différentes situations de fonctionnement d’un équipement (fonctionnement normal et anormal des composants d’un équipement) reflète ce que nous appelons les modes de fonctionnement. On distingue les modes de fonctionnement normal, dégradé et défaillant. La Figure 1.1 montre le passage d’un état de bon fonctionnement à un état de panne en passant par la dégradation et la défaillance.

Figure 1.1. Transition d’un état de bon fonctionnement à un état de panne causée par une défaillance

Une dégradation est une évolution irréversible d'une ou plusieurs caractéristiques d'un bien liée au temps, à la durée d'utilisation ou à une autre cause externe [Afnor, 2001].

De ce fait, la défaillance diffère de la dégradation, qui est une évolution de l’état. Le fonctionnement de l’équipement est amené à évoluer dans le temps. Cette évolution peut se traduire par l’éloignement du mode de fonctionnement, qui est initialement en mode de fonctionnement normal (fonctionnement en mode nominal), à un mode de fonctionnement dégradé. En effet, une dégradation peut aller jusqu’à une panne

Une panne est définie par un état d'un bien inapte à accomplir une fonction requise, excluant l’inaptitude due à la maintenance préventive ou à d'autres actions programmées ou à un manque de ressources extérieures [Afnor, 2001]. Elle peut également désigner une anomalie, condition anormale diminuant ou supprimant l’aptitude d’une entité fonctionnelle à réaliser une activité requise.

Maintenant, nous allons aborder différentes définitions du diagnostic dans la littérature scientifique. Ces définitions dépendent de la communauté d’étude.

En reconnaissance des formes, le diagnostic est défini comme l’ensemble des états de fonctionnement d’un équipement qui est homologue à un ensemble de classes et le vecteur

forme est le vecteur composant des paramètres observés sur le système [Dubuisson et al, 2001].

En supervision, qui est considérée comme un processus plus global où est intégré le diagnostic de la défaillance [Piechowiak, 2003], le décompose en deux fonctions à savoir : la localisation qui permet de déterminer le sous-ensemble fonctionnel défaillant et l’identification qui doit déterminer les causes qui ont mené à une situation anormale (cf.

Figure 1.2).

Figure 1.2. Diagnostic de pannes

[Dubuisson et al. 2001] considèrent deux types de données de diagnostic : les données numériques (exploitation des observations issues des capteurs par exemple) et les données symboliques (connaissances sur le système étudié). Les mêmes auteurs définissent par la suite deux types de connaissances :

la connaissance globale qui peut être qualifiée de connaissance a priori sur le système, cette connaissance s’appuie sur des expériences passées du système,

la connaissance instantanée qui concerne l’ensemble des biens impliqués à un instant donné afin de prendre une décision et l’exploiter ; cette connaissance est issue des observations qui peuvent être numériques ou symboliques.

[Peng et Reggia 1990] s’inspirent de l’étymologique du diagnostic et donnent la définition suivante : « Etant donné un ensemble de manifestations observées (symptômes, constatations, etc), il s’agit d’expliquer leur présence, de remonter aux causes, en utilisant un savoir sur le système considéré ». Cette définition met en évidence le raisonnement qui doit être suivi pour réaliser la fonction « comprendre » et elle a été reprise par plusieurs auteurs notamment [Zwingelstein, 1995], [Grosclaude, 2001] et [Bouchon-Meunier et Christophe, 2003].

Une définition normalisée du diagnostic que nous prenons comme référence a été proposée par l’AFNOR [Afnor, 2001]: « ce sont les actions menées pour la détection de la panne, sa localisation et l’identification de la cause ». Selon la même source, la localisation de la panne représente les actions menées en vue d’identifier où se situe le fait générateur de la panne (la cause).

Cependant, le diagnostic de défaillance regroupe deux types de méthodes, à savoir : les méthodes quantitatives et les méthodes qualitatives [Toscano et Lyonnet, 2003]

Les méthodes quantitatives : ces méthodes se basent sur des modèles mathématiques (analytique : équations différentielles, espaces d’état, fonctions de transfert, modèles de fatigue…) des signaux et du système. Les modèles mathématiques des signaux concernent le traitement du signal tel que le filtrage, l’analyse spectrale, la méthode des résidus, le seuillage, les tests statistiques, ect.

Quant aux modèles mathématiques du système, ils concernent les redondances analytiques telles que l’espace de parité, les bonds graphs, le filtre de Kalman, ect.

Les méthodes qualitatives : ces méthodes ne se servent pas de modèles mathématiques mais prennent appui sur des bases de données symboliques et/ou numériques. Ces méthodes concernent les outils d’intelligence artificielle tels que la reconnaissance de formes, les systèmes experts, les réseaux de neurones, le Raisonnement à Partir de Cas (RàPC), ect. Nous orientons notre travail vers les méthodes qualitatives car nous ne disposons pas de modèles mathématiques du comportement de l’équipement.

Par ailleurs, Toscano et Lyonnet [2003] ont classé les méthodes de diagnostic en trois groupes, à savoir :

le premier groupe comprend les méthodes qui reposent sur la connaissance d’un modèle mathématique du processus de diagnostic. Ces méthodes s’apparentent à un problème d’estimation paramétrique ou d’état ;

le deuxième groupe comprend les méthodes se basant sur la connaissance des différents modes de fonctionnement du processus. Ces méthodes s’apparentent à un problème de classification permettant de caractériser les éléments défaillants ;

le troisième groupe comporte les méthodes qui se basent sur les techniques d’intelligence artificielle impliquant l’emploi d’un système expert, les réseaux de neurones, le raisonnement à partir de cas.

Nous nous intéressons dans notre étude au troisième groupe de méthodes. Dans ce cadre, [Palluat 2004] propose une étude sur les méthodes de diagnostic basées sur des outils

d’intelligence artificielle accomplissant la fonction de recherche de causes. Nous pouvons recenser :

les méthodes à base de modèles comportementaux : elles permettent de construire des modèles qui sont liés directement au fonctionnement du système (les automates d’états finis, les réseaux de Petri « dans une optique d’utilisation en diagnostic de systèmes ») ;

les méthodes de reconnaissance de formes : elles supposent qu’aucun modèle n’est disponible pour décrire les relations de cause à effet. La seule connaissance repose sur l’expertise humaine confortée par un solide retour d’expérience [Zwingelstein, 1995] (les outils statistiques, les réseaux de neurones, la logique floue, les réseaux neuro-flous, les systèmes experts et le RàPC) ;

les méthodes à base de modèles explicatifs : elles reposent sur une analyse profonde du système de manière à avoir les connaissances suffisantes à l’expression de ces relations de cause à effet (les graphes contextuels, la logique floue, ect.).

Dans le même registre, [Piechowiak 2003] présente un aperçu « non exhaustif » sur les méthodes d’intelligence artificielle mais utilisées plus précisément dans le diagnostic industriel. Les méthodes abordées sont les réseaux de neurones, les réseaux Bayésiens, les arbres de décision et le RàPC.

En ce qui concerne notre étude, nous adoptons l’approche du RàPC qui est largement utilisée dans le domaine du diagnostic. En effet, le RàPC est bien adapté au développement d’un système d’aide au diagnostic industriel, son utilisation en diagnostic remonte à la fin des années 80 avec l’apparition des systèmes d’aide au diagnostic à base du RàPC. A titre d’exemple, le système PATDEX [Richter et Wess, 1991] dédié au diagnostic des machines complexes est intégré dans le système MOLTKE. Ces systèmes vont être abordés en détail dans le chapitre2.

3. La Gestion des connaissances de la maintenance

Selon [Grundstein, 2000] le management, ou la gestion des connaissances en français, correspond à l’expression « knowledge management » en anglais et couvre « toutes les actions managériales visant à répondre à la problématique de capitalisation des connaissances dans son ensemble. Il faut aligner le management des connaissances sur les orientations stratégiques de l’organisation, sensibiliser, former, encourager, motiver tous les acteurs de l’organisation, organiser et piloter les activités et les processus spécifiques conduisant vers plus de maîtrise des connaissances, susciter la mise en place des conditions favorables au

travail coopératif et encourager le partage des connaissances, élaborer des indicateurs permettant d’assurer le suivi et la coordination des actions engagées, de mesurer les résultats et de déterminer la pertinence et les impacts de ces actions ».

Selon [Charlet, 2005] la gestion des connaissances vise à rassembler le savoir et le savoir faire sur des supports facilement accessibles, faciliter leur transmission en temps réel à l’intérieur de l’établissement, en différer à nos successeurs et garder la trace de certaines activités ou actions sur lesquelles on peut devoir rendre des comptes à l’avenir.

La connaissance est considérée comme un capital de plus en plus important dans les

entreprises et les organisations, notamment dans le secteur des services des industries basées sur la connaissance. Cette connaissance, les expériences et le savoir faire des employés sont stockés et capitalisés afin de créer le capital intellectuel de l’entreprise. Il est défini d’après [Rosario, 1996] comme « la somme totale et la valeur accumulée du partage de la connaissance et de l’expertise de l’entreprise ». Selon la définition précédente, pour que la connaissance devienne le capital intellectuel, elle doit être partagée. Ce capital immatériel devient essentiel pour la création de la valeur dans l’entreprise et représente ainsi un profit. [Charlet, 2005] et [Grundstein, 2000] distinguent, dans leurs définitions de la gestion des connaissances, deux types des connaissances à gérer:

- Le savoir de l’entreprise et de ses employés, ce qui représente les compétences individuelles et collectives, les connaissances des faits et des dépendances, les plans, les documents, les modèles, les données, etc. Le savoir a le caractère des connaissances explicites et correspond plutôt à la partie gestion de l'information représentée par des objets.

- Le savoir-faire représente la connaissance de la résolution des problèmes, des procédures, des stratégies, du contrôle des actions, des expériences individuelles et d’organisation et a plutôt le caractère tacite. Cela correspond à la gestion des hommes et est représentée par les processus.

Ces connaissances ensuite doivent être capitalisées ce qui implique la constitution d’un capital intellectuel qui sera ensuite valorisé. On ne peut pas capitaliser toutes les connaissances et donc il est nécessaire de ne considérer que les connaissances stratégiques ou cruciales pour certaines activités. Le processus de capitalisation des connaissances permet de réutiliser, de façon pertinente, les connaissances d’un domaine donné, précédemment stockées et modélisées, afin d’accomplir de nouvelles tâches [Simon, 1996].

La capitalisation de la connaissance est définie dans [Matta et al., 2001] comme « une

formalisation d'expérience gagnée dans un domaine spécifique ». Le but est de « localiser et rendre visibles les connaissances de l’entreprise, être capable de les conserver, y accéder et les

actualiser, savoir comment les diffuser et mieux les utiliser, les mettre en synergie et les valoriser » [Grundstein, 2000].

Selon [Baizet, 2004] la capitalisation des connaissances désigne le passage d’une mémoire de travail à une mémoire d’entreprise. La construction d’une mémoire d’entreprise peut être facilitée par l’emploi d’outils ou de méthodes spécifiques comme REX, MEREX, ect et d’autre empruntées à l’ingénierie des connaissances adaptées à la définition de mémoire d’entreprise.

Des outils et des méthodes de l’ingénierie des connaissances tels que modélisation cognitive et conceptuelle, des langages de représentation et de modélisation, etc., ont été développés pour permettre d’acquérir des connaissances à partir des textes, pour résoudre des problèmes de recherche d’informations sur le web ou pour mettre en œuvre des indicateurs de gestion dans des systèmes d’information ou bien pour gérer et capitaliser des connaissances en entreprise [Charlet et al., 1996].

Ces méthodes peuvent être subdivisées en deux approches différentes : approche ascendante et approche descendante [Motta et al., 1990]. Ces deux approches de construction de modèle d’expertise ont été comparées dans [Duribreux-Cocquebert et Houriez, 2000]. Nous retiendrons de cette comparaison que l’approche descendante présente l’avantage majeur de séparer la connaissance du domaine de son utilisation et permet ainsi de définir des composants génériques donc réutilisables, tandis que l’approche ascendante présente un modèle structuré d’expertise, certes, mais décrit dans une terminologie propre au problème et manquant d’abstraction. Notre étude s’est donc orientée vers une approche descendante.

Le formalisme de représentation de la connaissance donne la structure de cette connaissance

telle qu’elle est manipulée par le système à base de connaissances. La représentation définit une série de symboles et une série d’opérations sur ces symboles qui modélisent le raisonnement que la représentation supporte. Les symboles ont un contenu sémantique mais les opérations qu’on leur associe sont déterminées par leur syntaxe.

Le formalisme de représentation des connaissances est donc un langage formel donné par l’interprétation sémantique de sa structure syntaxique [Biébow et Szulman, 2000]. Différentes techniques de représentation des connaissances ont été proposées dans le domaine de l’intelligence artificielle telles que les prédicats logiques, les systèmes à base de règles, les réseaux sémantiques, les schémas (frames) et la représentation orientée objet.

Construire une ontologie d’un domaine revient à modéliser ce domaine, c'est-à-dire à définir quels en sont les objets, à les décrire et à structurer les descriptions obtenues. Cela implique

qu’un langage de description ait été précisé et qu’une structure d’accueil permette d’organiser la description. Lors de la réalisation d’une application, il faut passer d’une description informelle des objets du domaine à une description formelle [Biébow et Szulman, 2000]. [Charlet et al., 1996] donne la définition suivante d’une ontologie «faire une ontologie, c’est décider des individus qui existent, des concepts et des propriétés qui les caractérisent et des relations qui les relient». Les relations les plus classiques sont les relations d’héritage, les relations de composition. Les autres relations associant les termes n’ont pas de sémantique implicite évidente. [Schreiber et al. 1994] distingue l’ontologie du domaine qui contient les termes et expressions spécifiques d’un domaine applicatif, de l’ontologie du modèle qui décrit la structure imposée sur la connaissance du domaine, par la tâche et par la méthode de résolution de problème.

En ce qui concerne notre étude, nous adoptons les ontologies comme modèle de représentation de connaissance du domaine d’expertise de maintenance englobant le modèle d’équipement à maintenir puisque ils ont montré leur efficacité dans le cadre de la gestion des connaissances dans le domaine de maintenance industrielle, nous citons comme exemple la plateforme PROTEUS [Rasovska, et al 2005]. L’ontologie et ses aspects sont abordés en détail dans le chapitre 3.

Méthode de raisonnement

Une première étude réalisée sur les systèmes d’aide à la décision en maintenance nous a amené à chercher des méthodologies adaptées pour le développement de tels systèmes. Parmi les techniques utilisées dans le domaine spécifique au diagnostic et à la réparation, il existe différentes méthodes telles que les réseaux de neurones, les systèmes à base de règles, les systèmes utilisant les réseaux de Pétri, les graphes causaux et contextuels, les modèles Markoviens, les réseaux Bayésiens, les réseaux neuro-floues, le raisonnement à partir de cas, etc.

Toutefois ces méthodes ne sont pas couplées à des bases de connaissances, et n’utilisent pas une modélisation profonde des connaissances expertes, ce qui nous a amené à nous tourner vers d’autres types de systèmes en l’occurrence les systèmes de raisonnement à partir de cas. Cette méthode permet également la gestion et la capitalisation des connaissances du domaine, point essentiel de notre système d’aide à la décision. Bien que les bases de connaissances soient tournées vers la connaissance de l’utilisateur, la dimension utilisateur est traitée indépendamment du reste du système et reste isolée des bases de connaissances et de la recherche associée [Perron, 2000].

Par contre, le raisonnement à partir de cas se présente comme proche du fonctionnement cognitif humain, en utilisant des cas analogues pour prendre une décision. Les systèmes du raisonnement à partir de cas sont bien adaptés à la coopération avec des utilisateurs humains. Ils sont donc censés fournir un support pour la résolution de problèmes et avoir une présentation conviviale et agréable à utiliser. La méthode de raisonnement à partir de cas est présentée dans le chapitre 2 de cette thèse.

4. La turbine à vapeur.

Une turbine est un dispositif rotatif destiné à utiliser la force d’un fluide (eau, vapeur, air, gaz de combustion) dont le couple est transmis au moyen d’un arbre.

L’énergie du fluide, caractérisée par sa vitesse et son enthalpie est partiellement convertie en énergie mécanique pour entrainer un alternateur, une pompe ou tout autre récepteur mécanique rotatif.

Il existe plusieurs types de turbines, à savoir turbine à vapeur, turbine hydraulique, turbine à gaz combustible, turbine à air.

4.1. Définition- Principes généraux de fonctionnement de la turbine à

vapeur

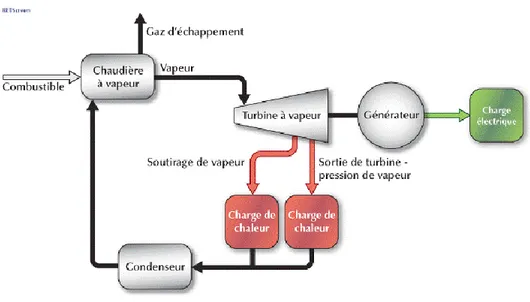

La turbine à vapeur est un moteur thermique à combustion externe, fonctionnant selon le cycle thermodynamique dit Clausius-Ranhime. Ce cycle se distingue par le changement d’état affectant le fluide moteur qui est en général de la vapeur d’eau.

Ce cycle comprend au moins les étapes suivantes :

L’eau liquide est comprimée par une pompe et envoyée vers la chaudière La vapeur se détend dans la turbine en fournissant de l’énergie mécanique

La vapeur détendue est condensée au contact de la source froide sous vide partiel. La turbine en constitue une évolution exploitant les principaux avantages des turbomachines à savoir :

Puissance massique et puissance volumique élevée

Le rendement croit avec la pression de la vapeur et avec la température de surchauffe. Cependant, l’augmentation de ces caractéristiques est limitée par la teneur en eau de la vapeur en fin de détente. En effet, la courbe de détente peut atteindre la courbe de saturation avec formation de gouttelettes qui nuisent à l’efficacité des derniers étages de détente. La teneur en eau liquide du mélange doit être limitée à 15 ou 20 pourcent in fine, c’est la pression dans le condenseur qui fixe de ce fait les pressions et température limites admissibles.

Afin d’augmenter la pression et la température malgré le problème de l’humidité en fin de détente, il est possible de renvoyer la vapeur détendue jusqu'à la saturation vers la chaudière pour procéder à une resurchauffe dans un échangeur supplémentaire.

Le cycle comprend fondamentalement deux changements d’état (évaporation et condensation). Le diagramme de phases de l’eau permet d’envisager un cycle à un seul changement d’état par l’utilisation d’une chaudière supercritique.

Réalisation pratique

Une turbine à vapeur est constituée d’un rotor comprenant un arbre sur lequel sont fixées des aubes et d’un stator constitué d’un carter portant des déflecteurs fixes, généralement constitué de deux parties assemblées selon un plan axial. Elle comprend en outre un tore d’admission segmenté et un divergent d’échappement dirigé vers le condenseur.

La fonction des déflecteurs fixes est d’assurer tout ou partie de la détente en formant un réseau des tuyères et de modifier la direction de l’écoulement sortant de l’étage précédent.

Une turbine à vapeur comprend un ou plusieurs étages assurant chacun deux fonctions : La détente de la vapeur qui correspond à la conversion de l’énergie potentielle en

énergie cinétique.

La conversion de l’énergie cinétique en couple de rotation de la machine par le biais des aubages mobiles [Msn Encarta, 2007].

Les turbines à vapeur se classent en deux grandes catégories souvent combinées dans une même machine :

Turbine à action

La forme la plus simple de turbine à vapeur est la turbine à action, dans laquelle les jets sont fixés sur la partie intérieure de l’enveloppe de la turbine, et les ailettes placées sur le bord des

roues tournantes montées sur un arbre central. La vapeur se déplaçant dans une tuyère fixe passe sur les ailettes incurvées, qui absorbent une partie de l’énergie cinétique de la vapeur dilatée, faisant ainsi tourner la roue et l’arbre sur lesquels elles sont montées. Cette turbine est conçue de manière à ce que la vapeur entrant par une extrémité de la turbine se dilate à travers une succession de tuyères jusqu'à ce qu’elle ait perdu la majeure partie de son énergie interne.

Turbine à réaction

Dans la turbine à réaction, une partie de l’énergie mécanique est obtenue par l’impact de la vapeur sur les ailettes. La partie la plus importante est obtenue par l’accélération de la vapeur lors de son passage dans la roue de la turbine, ou elle se dilate.

Une turbine de ce type se compose de deux jeux d’ailettes, l’un fixe, l’autre mobile. Ces ailettes sont disposées de telle façon que chaque paire joue le rôle de tuyère, à travers laquelle la vapeur se dilate lors de son passage. Dans chaque étage, une faible quantité d’énergie thermique est convertie en énergie cinétique.

La vapeur se détend dans les aubes fixes, puis entraine les aubes mobiles disposées sur la roue ou le tambour de la turbine. Les ailettes d’une turbine à réaction sont en général montées sur un tambour, qui fait alors office d’arbre.

Les turbines à réaction nécessitent en général davantage d’étages que les turbines à action, Il a pu être démontré que, pour le même diamètre et la même gamme énergétique, une turbine à réaction a besoin de deux fois plus d’étages pour obtenir un rendement maximal. Les grosses turbines, qui sont généralement à action, utilisent une certaine réaction à la base du trajet de vapeur pour assurer en débit efficace à travers les auges. Nombre de turbines, qui sont normalement à réaction, disposent d’un premier étage de commande d’impulsion, qui permet d’envisager la réduction du nombre total d’étages nécessaires. Les arbres des turbines de chaque étage sont reliés entre eux au moyen d’accouplements.

Génération électrique :

Du fait de leurs caractéristiques, Les turbines à vapeur sont très employées dans les centrales thermiques de moyenne et forte puissance, y compris nucléaires. Dans la gamme de puissance de 1 à 10 MW et elles sont utilisées pour d’autres applications [Msn Encarta, 2007].

4.2. Les principaux composants des turbines à vapeur

AlternateurL'alternateur est une machine électrique du type génératrice à courant alternatif qui transforme l'énergie mécanique en énergie électrique. Il est entraîné par la turbine.

Transformateurs

Transformateur principal (TP) : L’évacuation de l’énergie produite par l’alternateur est évacuée sur le réseau haute tension à travers un transformateur principal élévateur : 13800V/63000V, un disjoncteur 63 KV (disjoncteur 52), trois câbles souterrains à pression d’huile et une ligne triphasée aérienne.

Transformateur de soutirage (TS) : Les auxiliaires du groupe sont alimentés à travers un transformateur de soutirage (TS) abaisseur : 13800V/6300V en service normal et un transformateur de démarrage (TD) abaisseur : 63000V/ 6300V en secours.

Chaudière

Le rôle du générateur de vapeur est d'extraire l'énergie calorifique du combustible pour la céder à l'eau et produire de la vapeur à des paramètres fixés. Il constitue la source chaude du cycle thermodynamique. Cette vapeur sera utilisée par la turbine pour fournir de l'énergie mécanique

Condenseur

Afin de maximiser le rendement de la turbine à vapeur, la pression et la température de la sortie de vapeur doivent être aussi basses que possible. Pour cela, la vapeur qui sort de la turbine est dirigée vers le condenseur où elle est refroidie et condensée. Le condenseur est un échangeur de chaleur avec des milliers de tubes dans lesquels l'eau du circuit de refroidissement circule. La vapeur circule sur les tubes et se condense au contact de ceux-ci. L'eau du circuit de refroidissement extrait alors la chaleur de la vapeur.

Pompe alimentaire

La pompe KSB à très haute pression est une pompe a centrifuge multicellulaire. Elle comprend un corps d’aspiration, un corps de refoulement et un certain nombre d’étages ou de cellules assemblées par des tirants.

L’eau, provenant de la bâche alimentaire à la pompe, possède une énergie de pression et une énergie cinétique qui seront augmentées dans les turbines en mouvement pour alimenter le

générateur de vapeur (chaudière) en quantité nécessaires d’eau pour maintenir le niveau normal.

Figure 1.3 : Schéma de la turbine à vapeur

4.3. Fonctionnement

Bien que les turbines à vapeur soient construites selon deux principes différents (à action ou à réaction, leurs éléments essentiels sont similaires. Elles se composent de tuyères ou de jets, et d’ailettes. La vapeur s’écoule dans les tuyères, dans les quelles elle se dilate. Ainsi, sa température diminue et son énergie cinétique augmente. La vapeur en mouvement exerce une pression contre les ailettes, entraînant leur rotation.

La disposition des jets et des ailettes, fixes ou stationnaires, dépend du type de turbine. À la sortie du dernier condenseur (échangeur thermique), l’eau peut être de nouveau vaporisée et surchauffée. L’eau ou la vapeur en sortie est alors ramenée vers la chaudière et la pompe alimentaire, qui compresse de l’eau à l’état liquide. Il s’agit d’une turbine auxiliaire intégrée au cycle thermodynamique de la turbine principale utilisant de la vapeur soutirée dans celle-ci.

Les turbines à vapeur possèdent toutefois un équipement annexe, nécessaire à leur fonctionnement. Parmi celui-ci, un palier de tourillon supporte l’arbre et un palier de butée le positionne de manière axiale. Un système d’huile assure le graissage des paliers ; des joints réduisent les pertes de vapeur tout au long de son trajet. Enfin, un système d’étanchéité empêche la vapeur de s’échapper à l’extérieur de la turbine et l’air d’y entrer. La vitesse de rotation est commandée par des soupapes situées aux entrées d’admission de la machine et

pilotées par des systèmes de régulation électroniques ou mécaniques. Les turbines à réaction développent une poussée axiale considérable, du fait de la chute de pression sur les ailettes mobiles. Cette poussée est généralement compensée par l’utilisation d’un piston d’équilibrage.

La turbine à vapeur utilise des principes thermodynamiques. Lorsque la vapeur se dilate, sa température et donc son énergie interne diminuent. Cette réduction de l’énergie interne s’accompagne d’une augmentation de l’énergie cinétique sous la forme d’une accélération des particules de vapeur. Cette transformation rend une grande partie de l’énergie disponible. Ainsi, une réduction de 100 kJ de l’énergie interne, du fait de la dilatation, peut provoquer un accroissement de la vitesse des particules de vapeur de l’ordre de 2 800 km/h. À de telles vitesses, l’énergie disponible est importante. Lorsque la pression de la vapeur d’eau en sortie de la turbine est égale à la pression atmosphérique, la turbine est dite à condensation.

Aujourd’hui, les turbines à vapeur sont généralement limitées à une température maximale de 580 °C dans le premier étage, et à une pression maximale d’admission de 170 à 180 bars

4.4. Maintenance de la turbine à vapeur

La maintenance a principalement pour but de réduire le temps d’arrêt des équipements qui coûte cher, ce qui permet de limiter les pertes de production et de réduire les coûts de maintenance.

Parmi les problèmes majeurs rencontrés dans les turbines à vapeur on trouve:

- Les aubes de turbine à vapeur basse pression ont besoin d’être réparées fréquemment en raison de dommages provoqués par les mauvaises conditions de vapeur, la perte de plaque anti_érosion brasées ou de dommages provoqués par des corps étranges. Ces aubes peuvent être en principe entièrement réparées en toute sécurité sur site ou en atelier, avec jusqu'à 50% de remplacement du profil externe, comprenant souvent :

Le remplacement des plaques de protection et du bord d’attaque (stellite) La réparation par soudure de section endommagée du bord de fuite Le remplacement complet des extrémités

Le remplacement/ la remise en état de tenons

Figure 1.4 Maintenance de la turbine à vapeur

- Réparation des diaphragmes et de tuyère : permet de réparer/ remettre en condition pour remplacer entièrement les ailettes ou les segments de profils externe, y compris :

La réparation par soudure d’ailettes/ de séparation Le remplacement de segment d’ailette

Le remplacement et la réparation de bagues internes, externes La réparation et la modification de goupille de positionnement Le remplacement de joint

4.5. La turbine à vapeur du SPE/Annaba

La turbine de SPE/An est du type TANDEM - COMPOUND avec le corps basse pression à double flux. Le rôle de la turbine est de réaliser une chute d'enthalpie entre la source chaude et la source froide, assurant ainsi la transformation de l'énergie thermique en énergie mécanique de rotation.

-les Caractéristiques de la turbine de SPE/Annaba:

Les entrées de vapeur surchauffée et resurchauffée sont contiguës dans la zone centrale du corps H.P ; par contre les flux de vapeur dans le corps HP et MP sont en opposition.

La turbine est composée de 03 corps : - 01 corps H.P.

- 01 corps M.P.

- 01 corps B.P à double flux et deux échappements.

Elle est accouplée à l'alternateur au moyen d'un accouplement rigide, et elle est formée de trois cylindres qui sont :

- Un cylindre H.P du type à action avec un léger degré de réaction et avec 09 étages. - Un cylindre M.P du type à action avec un léger degré de réaction et avec 14 étages.

- Un cylindre B.P du type à action avec un degré modéré de réaction à double flux et à 05 étages.

La turbine possède les caractéristiques suivantes :

Le caractères Technique Valeur

-Puissance nominale 75 MW

-Puissance maximale 78 MW

-Débit de vapeur 245 t / h

-Vitesse 3 000 t / mn

-Pression Vapeur Surchauffée 128 Kg / Cm2

-Température vapeur surchauffée 538 °C -Pression vapeur resurchauffée à l'admission

MP

32,2 Kg / Cm2

-Température vapeur resurchauffée 538 °C

-Pression vapeur à l'échappement 0,052 Kg / Cm2

-Nombre de soutirages 06

-Nombre d'étages 28

Tableau 1-1 : les caractéristiques techniques de TAV

5. Conclusion

Un système assurant l’aide aux opérateurs et ingénieurs dans leurs tâches quotidiennes représente dans un premier temps une économie considérable dans le budget de service de maintenance et dans un deuxième temps assure la transmission du savoir faire dans l’entreprise.

Dans ce chapitre, nous avons présenté les notions de base liée à la maintenance et diagnostic, avoir eu une vue globale sur la gestion des connaissances qui sont mise enjeu lors de toute activité de maintenance et plus précisément sur les méthodes et formalisme de représentation et ainsi la méthode de raisonnement appliqué pour manipuler les connaissances à savoir le raisonnement à partir de cas

Nous présentons dans le chapitre suivant les principes fondamentaux de l’approche de raisonnement à partir de cas sur laquelle nous nous basons pour répondre à nos objectifs ainsi

Chapitre 2

Diagnostic et approche du Raisonnement à Partir de

Cas (RàPC)

1. Introduction...25 2. Présentation de l’approche du Raisonnement à Partir de Cas (RàPC)...27 2.1. Historique...27 2.2. Communautés en RàPC ...28 2.3. Carré d’analogie...29 2.4. Définition du cas ...30 2.4.1. Structure du cas...30 2.4.2. Indexation du cas ...32 2.5. Modèles de RàPC...33 2.5.1. Le modèle conversationnel ...34 2.5.2. Le modèle textuel...36 2.5.3. Le modèle structurel ...37 2.6. Base de cas (la mémoire dans les systèmes de RàPC)...38 2.7. Cycle du RàPC...39 2.7.1. Phase d’élaboration du cas...40 2.7.2. Phase de remémoration ...41 2.7.3. Phase d’adaptation ...45 2.7.4. Phase de validation ...46 2.7.5. Phase d’apprentissage ...46 3. Containers de connaissances...47 4. Domaines d’application et conditions d’utilisation du RàPC...50 4.1. Typologies d’applications...51 4.2. Conditions d’applications ...53 5. Les principaux systèmes de RàPC dédiés au diagnostic industriel………...55 5.1. Présentation générale ………..55 5.1.1. Typologie des systèmes de diagnostic ...55

![Figure 2.8. Modèle générique d’un système de RàPC [Lamontagne et Lapalme,2002]](https://thumb-eu.123doks.com/thumbv2/123doknet/2031330.4155/61.893.216.672.350.679/figure-modele-generique-systeme-rapc-lamontagne-lapalme.webp)

![Figure 2.9. Niveaux hiérarchiques des applications des systèmes de RàPC selon Althoff [2001]](https://thumb-eu.123doks.com/thumbv2/123doknet/2031330.4155/64.893.172.731.153.431/figure-niveaux-hierarchiques-applications-systemes-rapc-althoff.webp)

![Figure 2.11. Architecture du système Gas Turbine [Devany, 2005]](https://thumb-eu.123doks.com/thumbv2/123doknet/2031330.4155/70.893.273.619.151.415/figure-architecture-systeme-gas-turbine-devany.webp)

![Figure 2.12. Interface utilisateur du prototype du système Gas Turbine [Flores- Loredo et al., 2005]](https://thumb-eu.123doks.com/thumbv2/123doknet/2031330.4155/71.893.172.714.113.583/figure-interface-utilisateur-prototype-systeme-turbine-flores-loredo.webp)