Pour l'obtention du grade de

DOCTEUR DE L'UNIVERSITÉ DE POITIERS UFR des sciences fondamentales et appliquées

Pôle poitevin de recherche pour l'ingénieur en mécanique, matériaux et énergétique - PPRIMME (Poitiers)

(Diplôme National - Arrêté du 7 août 2006)

École doctorale : Sciences et ingénierie en matériaux, mécanique, énergétique et aéronautique -SIMMEA (Poitiers)

Secteur de recherche : Milieux denses, matériaux et composants

Présentée par : Malaz Alkazaz

Synthèse de films minces de phases MAX par recuit thermique -Application à la formation de contacts ohmiques sur SiC

Directeur(s) de Thèse :

Thierry Cabioch, Jean-François Barbot Soutenue le 16 décembre 2014 devant le jury

Jury :

Président Sylvain Dubois Professeur des Universités, Université de Poitiers Rapporteur Daniel Alquier Professeur des Universités, Université de Tours Rapporteur Thierry Ouisse Professeur des Universités, Université de Grenoble Membre Thierry Cabioch Professeur des Universités, Université de Poitiers Membre Jean-François Barbot Professeur des Universités, Université de Poitiers Membre Olivier Masson Professeur des Universités, Université de Limoges

Pour citer cette thèse :

Malaz Alkazaz. Synthèse de films minces de phases MAX par recuit thermique - Application à la formation de

contacts ohmiques sur SiC [En ligne]. Thèse Milieux denses, matériaux et composants. Poitiers : Université de

THESE

Pour l’obtention du Grade de

DOCTEUR DE L’UNIVERSITE DE POITIERS Faculté des Sciences Fondamentales et Appliquées

Diplôme National – Arrêté du 7 août 2006

Ecole Doctorale : Sciences et Ingénierie en Matériaux, Mécanique, Energétique et Aéronau-tique-SIMMEA (Poitiers)

Secteur de Recherche : Milieux Denses, Matériaux et Composants Présentée par :

Malaz ALKAZAZ

Synthèse de films minces de phases MAX par recuit

thermique

– Application à la formation de contacts

ohmiques sur SiC

Directeurs de Thèse :

Thierry CABIOC’H - Jean-François BARBOT

Soutenue le 16 décembre 2014 devant la Commission d’Examen Jury

Thierry OUISSE Professeur à l’Université de Grenoble (LMGP) Rapporteur

Daniel ALQUIER Professeur à l’Université Tours (GREMAN) Rapporteur

Olivier MASSON Professeur à l’Université de Limoges (SCPTS) Examinateur Sylvain DUBOIS Professeur à l’Université de Poitiers (Institut P’) Examinateur Jean-François BARBOT Professeur à l’Université de Poitiers (Institut P’) Examinateur Thierry CABIOC’H Professeur à l’Université de Poitiers (Institut P’) Examinateur

Remerciement

Ce travail de thèse a été effectué principalement au sein du département Physique et Mé-canique des Matériaux de l’Institut Pprime. Je tiens à remercier Jean François Barbot, direc-teur du département, pour m’y avoir accueillie.

Mes remerciements aux membres du jury pour avoir accepté de participer au jury et juger mon travail de thèse. Merci pour toutes vos remarques et discussions enrichissantes.

Je remercie vivement Thierry Ouisse, Professeur à l’Université de Grenoble (LMGP), et Daniel Alquier, Professeur à l’Université Tours (GREMAN) pour avoir accepté d’être les rapporteurs de ce travail

Je tiens à remercier tout particulièrement mes deux directeurs de Thèse, Messieurs T. Ca-bioc’h et JF. Barbot pour m’avoir initié à la recherche. Je leurs suis reconnaissant de la con-fiance et de l’intérêt qu’ils ont pu m’apporter durant ces quatre années. Je remercie aussi une personne que je considère comme mon troisième directeur de thèse, MF. Beaufort.

Beaucoup d’autres ont contribué à la réalisation de ce travail de thèse. Je voudrais les re-mercier tous. Je pense plus particulièrement à : Philippe Guérin pour la réalisation des dé-pôts de films minces et Dominique Eiydi pour l’observation des échantillons par macrosco-pie électronique à balayage(MEB).

Merci aux doctorants qui m’ont aidée, conseillée et supportée durant ces années : Az-zam,Madyan, Julien,Alexia, Maxime, Elliot, Antoine, Jozef, Guillaume, Mathieu, Daouda, Sébastien, Jean Rony, Aurélie, Elodie, Wajdi, , Jonathan C, Jonathan M , Sami, Damien, Wei, Firas, Wenbo, Sinda, Thomas .

Merci à tous mes Chers Amis : Hazem, Soundés, Wegdene, Buzid, Michel, Maddline, Em-manuel, Dalia, Khalid, Chantal , Ihar, Sarah, Margareth , Anne Marie ,Simon, Camaille , Magda, , AbdAlrazak, Arwa, Manhal, Iman, Shareif.

Merci à toute ma famille qui me soutient et qui me motive à persévérer dans mon travail de thèse.

THESE

Pour l’obtention du Grade de

DOCTEUR DE L’UNIVERSITE DE POITIERS Faculté des Sciences Fondamentales et Appliquées

Diplôme National – Arrêté du 7 août 2006

Ecole Doctorale : Sciences et Ingénierie en Matériaux, Mécanique, Energétique et Aéronau-tique-SIMMEA (Poitiers)

Secteur de Recherche : Milieux Denses, Matériaux et Composants Présentée par :

Malaz ALKAZAZ

Synthèse de films minces de phases MAX par recuit

thermique

– Application à la formation de contacts

ohmiques sur SiC

Directeurs de Thèse :

Thierry CABIOC’H - Jean-François BARBOT

Soutenue le 16 décembre 2014 devant la Commission d’Examen Jury

Thierry OUISSE Professeur à l’Université de Grenoble (LMGP) Rapporteur

Daniel ALQUIER Professeur à l’Université Tours (GREMAN) Rapporteur

Olivier MASSON Professeur à l’Université de Limoges (SCPTS) Examinateur Sylvain DUBOIS Professeur à l’Université de Poitiers (Institut P’) Examinateur Jean-François BARBOT Professeur à l’Université de Poitiers (Institut P’) Examinateur Thierry CABIOC’H Professeur à l’Université de Poitiers (Institut P’) Examinateur

Introduction générale ... 1

Chapitre I. Présentation des phases MAX et des problématiques ... 7

I.1-Les phases MAX ... 9

1-Historique général ... 9

2-Composition chimique ... 10

3-Structure cristallographique ... 11

4-Structure électronique ... 13

5-Propriétés Physiques ... 14

6-Conclusion sur leurs propriétés générales ... 18

I.2-Les films minces de phases MAX ... 18

I.3-Applications potentielles des phases MAX ... 26

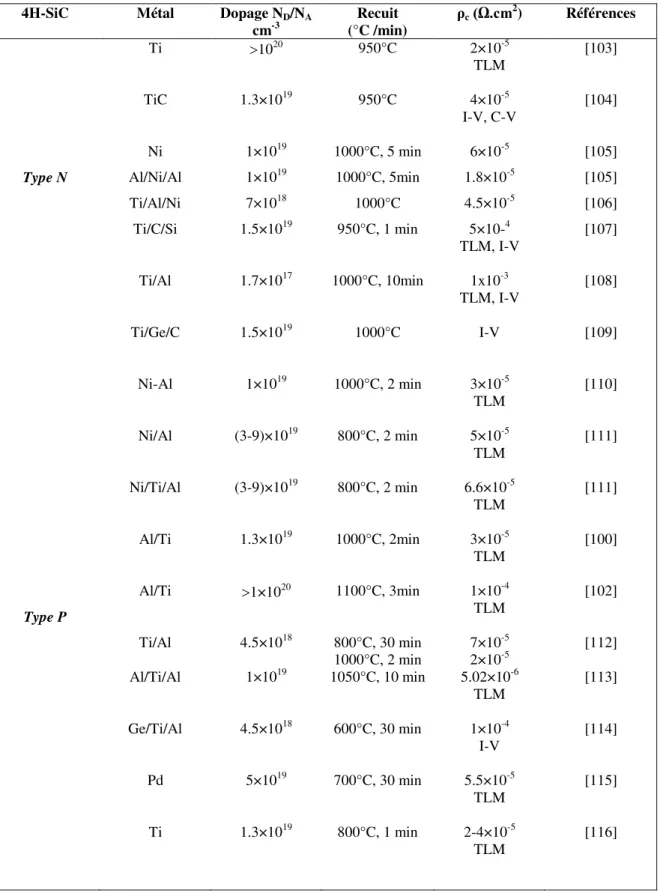

I.4-Contacts ohmiques sur SiC ... 28

1-Le carbure de Silicium ... 28

2-Cristallographie du SiC ... 29

3-Le contact ohmique - Généralités ... 29

4-Le contact ohmique sur le SiC – Phases MAX ... 33

Bibliographie ... 36

Chapitre II. Techniques expérimentales ... 45

II.1-Préparation des substrats ... 47

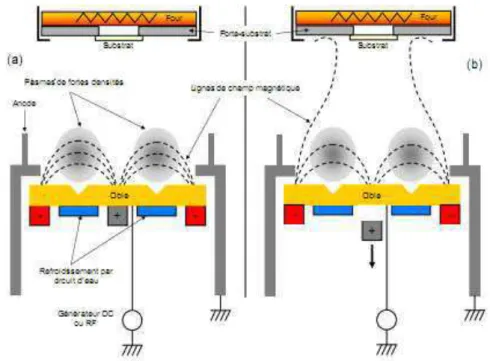

II.2-Méthode de dépôt par pulvérisation (PUMA) ... 48

La pulvérisation magnétron ... 48

II.3-Les fours de recuit ... 52

a-Le four à lampes ... 52

b-Le four à canne ... 54

II.4-Diffraction des rayons X (DRX) ... 54

1-Géométrie symétrique θ/2θ (

=θ) ... 552-Géométrie asymétrique

/2θ (

θ) ... 563-Géométrie asymétrique : rocking curves ... 56

II.5-Microscopie électronique en transmission ... 56

Chapitre III. Réalisation et étude des contacts ohmiques sur SiC ... 61

III.1-Introduction ... 63

III.2-Les diagrammes Ge-Ti et Al-Ti ... 63

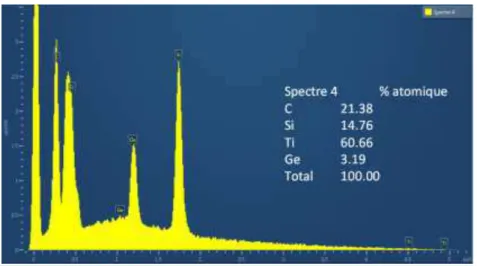

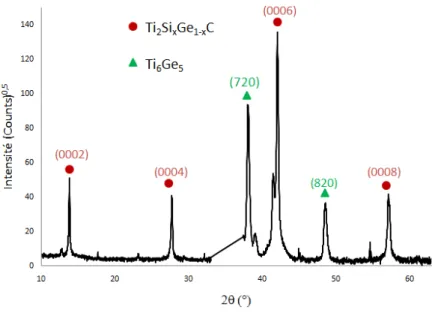

III.3-Dépôts Ti/Ge sur SiC ... 65

III.3-1-Dépôts Ti-Ge avec faible quantité de Germanium (y<0.5) ... 66

1-Analyse par DRX ... 66

2-Observations par Microscopie Electronique à Balayage (MEB) ... 70

a-Cas y= 0.2 ... 70

b-Cas y= 0.33 ... 74

3-Observation par Microscopie Electronique en Transmission (MET) ... 76

4-Propriétés électriques des films (y=0.2 et y=0.33) ... 80

ІII.3.2- Dépôts avec forte quantité de Germanium (y≥0.5) ... 82

1- Analyse DRX ... 82

2-Observations par Microscopie Electronique à Balayage (MEB) ... 85

ІII.4-Synthèse de Ti3SiC2 sur

-SiC ... 87

1-Dépôts Ti/Al sur SiC : formation du Ti3SiC2... 87

2-Analyse par DRX ... 88

3-Caractérisation microstructurale (MET) ... 91

a -300nm-TiAl/ poly- 6H-SiC influence du temps de recuit – 1000°C ... 92

b -Influence de l’orientation cristallographique du substrat ... 96

4-Propriétés électriques des Dépôts Ti/Al sur 4H-SiC ... 99

ІII.5-Discussion générale -Conclusions ... 101

Bibliographie ... 106

Chapitre IV. Synthèse de couches minces de Ti2AlN par recuit de systèmes

de multicouches ... 107

IV.1-Introduction ... 109

IV.2-Optimisation de la stœchiométrie des couches ... 110

IV.3-Expériences préliminaires ... 112

IV.4-Synthèse de films minces monophasés de Ti

2AlN ... 119

IV.6-Influence du substrat ... 129

IV.7-Caractérisation électrique du contact Ti

2AlN/SiC ... 135

IV.8-

Stœchiométrie des couches déposées ... 136

IV.9-Conclusion ... 139

Bibliographie ... 140

1

3 Depuis les années 1950, les dispositifs à base de silicium dominent le marché mondial des composants électroniques. Cependant les besoins actuels de certains secteurs de l’électronique nécessitent l’introduction d’autres semi-conducteurs afin de pallier les « déficiences » du sili-cium. En particulier citons, c’est d’actualité, le GaN, semi-conducteur dit à large bande inter-dite, qui permet la fabrication de diodes électroluminescentes bleues qui devraient permettre une réduction draconienne de la consommation électrique (sans bleu pas de lumière blanche). Le carbure de silicium fait également partie des semi-conducteurs à large bande interdite dont certaines propriétés en font un matériau de choix pour des applications ou fonctions jusque-là inaccessibles. Par exemple, le SiC permet des tenues en tensions inverses allant jusqu’à plus de 2000V. Les principales propriétés et applications associées du SiC sont les hautes tempéra-tures, fortes tensions et hautes fréquences (le SiC possède un facteur de mérite BFM « Bali-ga’s figure of merit » pour dispositifs haute fréquence 200 fois plus élevé que le silicium). La technologie du SiC n’est toutefois par encore mature. Un des points majeurs concerne la réali-sation où le contrôle des contacts ohmiques. Les propriétés des contacts métal/SiC doivent satisfaire différents critères incluant par exemple stabilité thermique et électrique, uniformité mais surtout la maîtrise de la hauteur de barrière d’énergie que doivent franchir les porteurs à l’interface. Cette hauteur de barrière détermine le comportement électrique du contact, Schottky ou ohmique ; une barrière faible entraine la formation d’un contact ohmique. Dans le SiC de type p, il est encore difficile d’obtenir des contacts ohmiques fiables à faible valeur de résistivité de contact c<10-6cm2.

Parmi les matériaux susceptibles d’être utilisés comme contacts ohmiques sur SiC ou GaN, les matériaux dits « phases MAX » sont considérés comme particulièrement prometteurs [1]. Les phases Mn+1AXn (n= 1, 2 ou 3) (ou phases MAX) sont des nitrures ou carbures ternaires

où M est un métal de transition, A généralement un élément du groupe A et X du carbone ou de l’azote. Bien que leur structure soit connue depuis les années 1960 [2], ce n’est que depuis 1996 [3] qu’il existe un intérêt croissant pour ces matériaux qui possèdent une combinaison exceptionnelle de propriétés et qui ont suscité un réel intérêt dans la communauté scientifique de la science des matériaux [4]. Environ 70 phases MAX ont été synthétisées à ce jour, la plu-part d'entre elles sous une forme massive et polycristalline. Même si un effort important a été réalisé ces dix dernières années pour réaliser des couches de phases MAX de très bonne quali-té cristalline, la majoriquali-té des techniques utilisées sont difficilement transférables à l’échelle industrielle (dépôt hautes températures (>700°C), très bon vide secondaire, nombre de subs-trats limités par dépôt,…) [5]. Toutefois, de nouvelles méthodes de recuits de couches minces

4 déposées à température ambiante, techniques plus facilement industrialisables ont récemment été proposées dans la littérature pour réaliser la synthèse de films minces de phases MAX.

Ce travail de thèse s’inscrit donc dans une double problématique :

- Développer des approches indirectes de synthèse de films minces de phases MAX ba-sées sur le recuit de couches minces dépoba-sées à température ambiante,

- Evaluer l’intérêt de ces films minces ainsi obtenus en tant que contacts ohmiques sur SiC.

Pour parvenir à synthétiser des films minces de phases MAX épitaxiés sur SiC, deux ap-proches différentes nous sont apparues particulièrement intéressantes :

- Le recuit à haute température (>900°C) de films, riches en Ti, déposés sur des subs-trats de SiC. Un maintien à haute température autorise des mécanismes d’interdiffusion entre le film et le substrat de SiC qui peuvent induire la formation d’une couche mince épitaxiée de Ti3SiC2. Rappelons ici que le recuit de films minces

de TiAl déposés sur des substrats de 4H-SiC a déjà fait l’objet d’une étude prélimi-naire pour l’obtention de contact ohmique sur SiC [6].

- Le recuit thermique de systèmes multicouches Ti/AlN au cours desquels les méca-nismes d’interdiffusion intervenant à l’intérieur de la multicouche elle-même permet-traient d’obtenir des couches minces de la phase MAX, Ti2AlN, à des températures de

l’ordre de 600-750°C.

Le manuscrit s’articule autour de ces deux méthodes de synthèse est divisé en quatre cha-pitres.

Le chapitre I est consacré à une étude bibliographique où sont tout d’abord présentées les phases MAX (structure, propriétés et applications). Les méthodes d’obtention des films minces de phases MAX y sont également décrites et un état de l’art des techniques utilisant des recuits sont particulièrement détaillées. Enfin, la seconde importante problématique de ce travail de thèse, l’obtention d’un contact ohmique sur SiC, est présentée de manière détaillée.

Dans le chapitre II sont présentées les différentes techniques expérimentales utilisées dans le cadre de ce travail. Les techniques de dépôts (pulvérisation magnétron (PUMA)) et de re-cuits (four à canne, four à lampes) sont tout d’abord décrites. Nous décrivons ensuite les tech-niques de caractérisation employées telles que la diffraction des rayons X (DRX), les

micros-5 copies électroniques en transmission (MET) ou à balayage (MEB) et enfin les techniques de caractérisation électrique des films minces obtenus.

Le troisième chapitre présente les résultats obtenus avec des dépôts métalliques de couches TiAlx et Ti1-yGey par pulvérisation magnétron (PUMA) sur des substrats 6H-SiC

polycristal-lins et 4H-SiC monocristalpolycristal-lins. Ils subissent un recuit à haute température (1000°C) pendant une durée comprise de 5 min à deux heures. Les films minces de phases MAX obtenus sont alors caractérisés par DRX, MET, MEB et mesures électriques. Le contact Ti3Ge1-xSixC2/SiC

se comporte comme un contact ohmique à 1000°C.

Enfin, le chapitre IV présente les résultats obtenus de multicouches Ti+Al/AlN déposés par pulvérisation magnétron (PUMA) sur différents substrats (4H-SiC, Al2O3, MgO et GaN).

Nous verrons qu’après la formation d’une phase métastable intermédiaire vers 500°C, des films minces monophasés de Ti2AlN peuvent être obtenus à des températures de l’ordre de

700°C. Les différentes phases formées au cours de ces recuits sont caractérisées par DRX et MET. Nous avons aussi étudié le comportement du contact de multicouches sur SiC en fonc-tion de la température. Le contact Ti2AlN/SiC est très résistif et ses applications restent

limi-tées.

Le manuscrit se termine par une conclusion générale et par quelques perspectives.

[1] K. Buchholt, R. Ghandi, M. Domeij and C-M. Zetterling, P. Eklund, J. Lu, L. Hultman and A. Lloyd Spetz, Ohmic contact properties of magnetron sputtered Ti3SiC2 on n- and p-type 4H-silicon carbide, Appl. Phys. Lett 98, 042108 (2011).

[2] H. Nowotony, Strukturchemie einiger verbindungen der ubergangsmetalle mit den elementen C, Si, Ge, Sn, Prog. Solid. State. Chem 5, 27-70 (1970).

[3] M. W. Barsoum and T. El-Raghy, Synthesis and characterization of a remarkable ceram-ic: Ti3SiC2, J. Am. Ceram. Soc 79(7), 1953-1956 (1996)

[4]P. Eklund, M. Beckers, U. Jansson, H. Högberg, L. Hultman, The Mn+1AXn phases: Materials science and thin-film processing, Thin Solid Films 518, 1851-1878 (2010).

[5] M. W. Barsoum, MAX Phases. Properties of machinable ternary carbides and nitrides, Wiley-VCH, Verlag GmbH&Co. KGaA, (2013).

[6] A. Drevin-Bazin, Module de puissance à base SiC fonctionnant à haute température, Aspect matériau - PhD University of Poitiers (2013).

7

Chapitre I. Présentation des phases MAX et

problématique

9

I.1-Les phases MAX

1-Historique général

Dans les années 1960, le groupe de Hans Nowotny [1] a découvert plus de 30 nouvelles phases de carbures et nitrures, dénommées phases H (ou phases de Hägg). En dépit de cette réalisation impressionnante, ces phases sont restées complètement inexplorées jusque dans les années 1990, période au cours de laquelle Barsoum et El-Raghy [2] à l’Université de Drexel (Philadelphie, USA) ont réussi à synthétiser sous forme massive un matériau monophasé de composition Ti3SiC2. Les travaux préliminaires qu’ils réalisèrent démontrèrent que ce

maté-riau possède une combinaison unique de propriétés : il allie de très bonnes propriétés typiques d’un matériau métallique à celles des matériaux céramiques. Ainsi, comme les métaux, ils présentent des conductivités électriques et thermiques élevées et sont usinables à température ambiante avec des outils traditionnels. Ils sont par ailleurs extrêmement résistants à l’oxydation, possédant une densité faible et une forte rigidité tout comme les céramiques. Plus tard la même équipe a découvert la phase Ti4AlN3 [3-4]. Il a été clairement montré que cette

phase partage la même structure de base que la phase Ti3SiC2, qu’elle possède des propriétés

similaires. Plus généralement, il a été démontré que c’est un très grand nombre de phases pos-sédant des compositions chimiques différentes qui possèdent le même type de propriétés.

Ces différentes découvertes ont conduit à l’introduction d’une nouvelle nomenclature pour ces matériaux désormais appelés les phases Mn+1AXn (n=1, 2, ou 3) ou phases MAX où M

est un métal de transition, A est un élément du groupe A et X est C (et/ou) N [5,6]. Depuis, de nombreuses autres phases MAX ont été synthétisées et ont révélé des propriétés très inhabi-tuelles entrainant de nombreuses études plus fondamentales [7].

Ces propriétés étonnantes proviennent de la structure en couches (matériaux nanolamel-laires) des phases MAX et de la combinaison des liaisons M-X (métallique iono-covalente) qui sont généralement fortes comparativement aux liaisons M-A. Ces propriétés remarquables en font des matériaux à fort potentiel applicatif même si à l’heure actuelle leurs applications restent encore limitées (éléments de chauffage, contacts électriques, etc. [8]).

De nos jours, nous connaissons environ près de 70 phases MAX qui ont été synthéti-sées généralement sous forme massive par des techniques de métallurgie des poudres mais également, dans de nombreux cas, sous formes de couches minces. Ces phases MAX connues sont souvent triées en fonction de la stœchiométrie (211, 312, et 413 correspondant respecti-vement à n=1, 2 et 3) et de la configuration de valence des électrons des éléments M et A, comme on le voit dans le tableau I.1.

10

Tableau I.1 : Les phases MAX connues à ce jour. Celles marquées d'un astérisque (*) ont été obtenues par dépôt physique en phase vapeur (PVD) sous forme de couches minces [8].

2-Composition chimique

Les phases MAX tirent leur nom de leur composition chimique. Elles ont pour formule gé-nérale Mn+1AXn (où n=1, 2 ou 3) [5] où M est un métal de transition, A est un élément du

Elément A s (group12) sp (group13) sp (group14) sp (group15) sp (group16) Phases211 M3d M4d M5d Ti2CdC SC2InC *Ti2AlC Ti2GaC Ti2InC Ti2TlC *V2AlC V2GaC *Cr2AlC Cr2GaC *Mn2GaC *Ti2AlN Ti2GaN Ti2InN V2GaN Cr2GaN Zr2InC Zr2TlC *Nb2AlC Nb2GaC Nb2InC Mo2GaC Zr2InN Zr2TiN Hf2InC Hf2TlC Ta2AlC Ta2GaC *Ti2GeC *Ti2SnC Ti2PbC *V2GeC Cr2GeC Zr2SnC Zr2PbC Nb2SnC *Nb2GeC Hf2SnC Hf2PbC Hf2SnN Lu2SnC V2PC V2AsC Nb2PC Nb2AsC Ti2SC Zr2SC Nb2SC Hf2SC Phases312 M3d M5d *Ti3AlC2 *V3AlC2 (or (V, Cr)3AlC2) Ta3AlC2 *Ti3SiC2 *Ti3GeC2 *Ti3SnC2 Phases413 M3d M4d M5d Ti4AlN3 V4AlC3 Ti4GaC3 Nb4AlC3 Ta4AlC3 *Ti4SiC3 *Ti4GeC3

11 groupe du tableau périodique, X est lecarbone et/ou l’azote. Suivant la valeur de n, les phases MAX sont dénommées phase 211 (n=1), 312 (n=2) et 413 (n=3). La figure I.1 rappelle les différents éléments pouvant être présents dans les phases MAX.

Figure I.1 : Extrait du tableau périodique indiquant les éléments M, A et X pouvant réagir pour former une phase MAX [11].

3-Structure cristallographique

Les phases MAX présentent une structure hexagonale et sont représentées par le groupe d’espace P63/mmc. Les mailles hexagonales des phases MAX 211, 312 et 413 sont formées

d’octaèdres M6X organisés en couches entre lesquelles sont intercalées des couches de

l’élément A. Les trois mailles se différencient par le nombre de couches d’octaèdres M6X

séparant ses couches d’élément A:on a deux couches d’octaèdres M6X pour les phases 211,

trois pour les phases 312, et quatre pour les phases 413. Les structures cristallographiques caractérisant les phases MAX sont présentées sur la figure I.2. On remarque la forte anisotro-pie de la structure tandis que le paramètre de maille a est généralement très proche de 3Å, le paramètre de maille c est très grand (c~13 Å (pour une phase 211), c~18 Å (pour une phase 312) et c~23-24 Å (pour une phase 413)).

Les phases MAX sont des composés nano-lamellaires [9]. On peut également le voir en considérant que ces phases possèdent une structure cubique, de type NaCl, mais avec des couches Mn+1Xn maclées les unes par rapport aux autres et séparées par la couche d’atomes A

qui agit donc comme plan miroir. Ceci est illustré sur la figure I.3 (figure de gauche), qui rap-pelle schématiquement comment passer de la structure de Ti3SiC2 à celle de TiC : si on

rem-place les atomes Si par des atomes de C, on obtient une structure du type TiC (structure NaCl)

1 IA

18 VIIA

H IIa2 M Métal de transition M A Elément A X C ou N 13

IIIA 14 IVA 15 VA 16 VIA 17 VIA He Li Be B C N O F Ne

Na Mg IIIB 3 IVB 4 VB 5 VIB 6 VIIB 7 VIII 8 VIII 9 VIII 10 11 IB 12 IIB Al Si P S Cl Ar

K Ca Sc Ti V Cr Mn Fe Co Ni Cu Zn Ga Ge As Se Br Kr

Rb Sr Y Zr Nb Mo Tc Ru Rh Pd Ag Cd In Sn Sb Te I Xe

12 fortement maclée. Le maclage entre les unités Ti3C2 adjacentes est supprimé par une rotation

autour d’un axe perpendiculaire à l’axe c ce qui permet d’aboutir à la structure de TiC.

Figure I.2 : Représentation schématique des mailles des phases MAX (211), (312) et (413).

Figure I.3 : A gauche : a) plans ̅ de Ti3SiC2. b) remplacement des atomes Si par C et illustration de la rotation supprimant le maclage. c) structure finale où l’on observe les plans (110) de la phase cubique de TiC de structure NaCl) [5]. A droite : Image (METHR) de Ti3SiC2montrant l’aspect nanolamellaire des phases MAX [10].

13 La figure I.3 (figure de droite) présente également une image obtenue par microscopie électronique en transmission à haute résolution (METHR) de la phase Ti3SiC2 [11]. Cette

image, qui a été acquise le long de l'axe ̅ de Ti3SiC2, permet d’observer distinctement

l’aspect nanolamellaire de la phase MAX. Ce « maclage » caractérise donc l'empilement des phases MAX qui présentent donc une structure nanolamellaire en « zig-zag ».

Par ailleurs, s’il est possible d’obtenir plus de soixante phases MAX différentes en combi-nant 3 éléments M, A et X différents, notons qu’il est possible d’obtenir des solutions solides isostructurales sur chacun des sites M, A et X [7] offrant la possibilité de moduler les propriétés physiques et/ou mécaniques [11]. De plus, l’équipe de M.W. Barsoum a très recemment découvert [12] de nouveaux composés 2D structurés en feuillets, nommés MXenes (M étant un métal de transition et X désignant des atomes de carbone et/ou d’azote), offrant des propriétés exceptionnelles en particulier pour des applications dans des batteries [13] ou en tant que super-capacités [14]. La synthèse des MXenes nécessite la synthèse de précurseurs (les phases MAX), l’élément A est ensuite éliminé par une attaque chimique sé-lective.

4-Structure électronique

Il est maintenant établi que trois types de liaison, métallique, covalente et ionique coexis-tent dans les composés binaires TiC et TiN [15]. Les phases MAX présentant des points communs avec ces composés stœchiométriques, on peut tout naturellement supposer que ces 3 types de liaisons existent aussi dans les phases MAX.

De manière générale, on retiendra que les principales liaisons interatomiques dans les phases MAX sont les suivantes :

a- les atomes M et X forment une liaison covalente forte dans les couches M-X ce qui contri-bue à la grand rigidité des phases MAX,

b- la liaison M-A est généralement moins forte que la liaison M-X,

c- la liaison métallique Md-Md domine la densité d’état au niveau de Fermi.

Cette dernière liaison est généralement la responsable de la bonne conductivité électrique, de type métallique, affichée par les phases MAX.

A titre d’exemple, la figure I.4 présente les densités d’états totales électroniques (TDOS) de trois phases MAX de type (211): Ti2AlC, Ti2AlN et Nb2AlC [16]. La comparaison des

14 permet d’étudier l’influence de M, A et X. Des hybridations Md-Ap et Md-Cp existent pour des énergies inférieures au niveau de Fermi. L’hybridation Md-Ap est située juste au-dessous du niveau de Fermi, à une énergie plus élevée que l’hybridation Md-Xp, rappelant que la liai-son M-X est plus forte que la liailiai-son M-A.

Figure I.4 : Densité d’états totaux (TDOS) de TI2AlN, Ti2AlC et Nb2TiAlC. La ligne pointillée rappelle la posi-tion du niveau de fermi EF [16].

Le passage de C dans Ti2AlC à N (i.e. de Ti2AlC à Ti2AlN) implique de fortes

modifica-tions aux basses énergies (pour les orbitales hybrides M-X) tandis que les orbitales hybrida-tions Tid-Alp sont peu affectées. Par contre les liaisons M-X et M-Al sont décalées vers des niveaux de basse énergie dans Nb2AlC. Les liaisons covalentes entre les atomes Nb et Al dans

Nb2AlC sont plus fortes que celles existantes entre les atomes Ti-Al dans Ti2AlC. Quel que

soit le composé, les interactions Al-X sont relativement faibles et les interactions entre les premiers voisins sont majoritaires et gouvernent les propriétés physiques.

5-Propriétés Physiques

Les phases ternaires Mn+1AXn présentent une grande variété de compositions. Leurs

pro-priétés (thermiques, élastiques, chimiques et électriques) présentent cependant de nombreuses similarités avec les composés MX correspondants.

15 Les phases MAX sont de bons conducteurs électriques de type métallique avec des résisti-vités qui se situent dans la gamme relativement étroite de 0,2 à 0,7 µΩ.m à température am-biante [17,18]. Comme les autres conducteurs métalliques, leurs résistivités augmentent li-néairement avec la température. On peut constater (figure I.5) que la phase Ti3SiC2 présente

une meilleure conduction électrique que la phase Ti3AlC2, ces deux phases MAX conduisant

mieux l’électricité que le titane pur [18].

Figure I.5 : Variation avec la température de la résistivité électrique de quelques phases MAX [19,20].

Les phases MAX sont également de bons conducteurs thermiques avec des conductivités thermiques qui se situent dans la gamme de 12 à 60 W/(m .K) à température ambiante (voir la figure I.6) [17,18]. Leurs coefficients de dilatation thermique linéaire sont généralement com-pris entre 5 et 10µK-1 [21]. Quelques phases, contenant du chrome, ont des coefficients d'ex-pansion thermique plus élevés, entre 12 à 14 µK-1 [22]. A titre de comparaison, le cuivre pos-sède une conductivité thermique de l’ordre de 300 W/(m .K) et un coefficient d’expansion autour de 17 µK-1.

Les phases MAX sont aujourd’hui reconnues comme des composés relativement réfrac-taires. Ces composés ne possèdent pas de température de fusion puisqu’il existe un phéno-mène de décomposition péritectique au cours duquel ils se décomposent en une phase li-quide riche en élément A et en une phase Mn+1Xn de carbures ou de nitrures.Généralement, on

16 (qui s’évapore généralement) et la formation de phases MAX de n plus élevé et/ou MX1- (i.e.

Mn+1Xn). Certaines phases MAX comme Ti3SiC2 sont réfractaires jusqu’à des températures

supérieures à 2300 °C.

Figure I.6 : Variation avec la température de la conductivité thermique de phases MAX particulières [17,18].

Du point de vue des propriétés élastiques, les phases MAX sont très rigides, avec des va-leurs de module de Young et de cisaillement se situant respectivement dans les gammes de 178 à 362 et de 80 à 142 GPa à la température ambiante (figure I.7) [23,24]. Comme les den-sités de certaines des phases MAX sont inférieures à 4-5g /cm3, leurs valeurs de rigidité spéci-fiques peuvent être élevées. Par exemple, la rigidité spécifique de Ti3SiC2 est comparable à

Si3N4 et environ trois fois celle du titane.

Malgré les similitudes de plusieurs propriétés physiques entre les phases MX et les phases MAX, les différences entre leurs propriétés mécaniques sont frappantes. Les phases MX ne sont pas usinables, intolérantes à l’endommagement, et sont sensibles aux chocs ther-miques. Au contraire, les phases MAX sont extrêmement tolérantes à l’endommagement, ré-sistantes aux chocs thermiques et facilement usinables à température ambiante (figure I.8). Cette dernière caractéristique particulière les rend très attractive pour de nombreux domaines d’applications. Cette différence marquée de comportement entre les phases MAX et la phase

17 MX s’explique simplement : les dislocations sont mobiles dans ces composés nanolamellaires [23,24].

Figure I.7 : Les valeurs théoriques et expérimentales de module de Young de phases MAX [23,24].

Figure I.8 : Illustration de l’usinabilité de la phase MAX Ti3SiC2 avec des outils conventionnels [5].

18 Le tableau I.2 résume les propriétés des phases MAX : une combinaison exception-nelle des propriétés des matériaux métalliques et céramiques.

Propriétés métalliques Propriétés céramiques

Excellents conducteurs électriques et thermiques

Très résistants aux chocs thermiques Tolérants à l’endommagement Facilement usinables

Faible dureté Ténacité élevée

Résistance à l’oxydation

Bonne résistance aux acides et aux bases Bonne résistance à la fatigue

Réfractaires à haute température (>1300°C) Conservation de l’essentiel des propriétés méca-niques à haute température

grande rigidité et faible densité

Tableau I.2 : Résumé des principales propriétés des phases MAX [17-24].

6-Conclusion sur leurs propriétés générales

La particularité des phases MAX réside dans leurs propriétés exceptionnelles qui ré-sultent de leur structure nanolamellaire et peuvent être résumées comme la combinaison des propriétés des métaux et des céramiques. Les phases MAX sont généralement rigides, légères et plastiques à haute température. Elles partagent leurs propriétés thermiques, élastiques, chi-miques et électriques avec la phase MX correspondante. Elles sont de bons conducteurs élec-triques et thermiques et sont résistantes à la corrosion et à l’usure. Les phases MAX possèdent aussi des propriétés mécaniques uniques : tolérantes à l’endommagement, résistantes aux chocs thermiques et usinables.

I.2-Les films minces de phases MAX

La Synthèse des films minces de phases MAX est réalisée principalement par les trois ap-proches suivantes: dépôt physique en phase vapeur (PVD), dépôt chimique en phase vapeur (CVD) et réaction à l’état solide à haute température. Le lecteur pourra consulter l’article de revue de Per Eklund [8] pour avoir une vision plus exhaustive sur la partie dédiée à la syn-thèse des couches minces de phases MAX par les techniques CVD et PVD.

Il y a déjà plus quarante ans, Nickl et coll. [25] ont réalisé la première synthèse d’un film mince de Ti3SiC2 à partir d’un mélange des gaz de TiCl4, SiCl4, CCl4 et H2. Goto et Hirai,

Pickering et coll. ou encore Racault et coll. [26-28] ont ensuite développé cette approche. Ce sont ces premiers travaux qui permirent de découvrir les propriétés thermiques et mécaniques très intéressantes de Ti3SiC2 et son potentiel en tant que revêtement céramique doux.

19 La formation de Ti3SiC2 par CVD requiert une température élevée (1000-1300°C). De

plus, il est difficile d'obtenir des couches monophasées, comparables à celles obtenues par PVD comme nous le verrons plus loin. Dans les couches obtenues par des méthodes CVD, Ti3SiC2 coexiste avec d’autres phases telles que TiC, TiSi2, SiC, et Ti5Si3Cx. Jacques et coll.

et Faikh et coll. [25,27] ont utilisé une méthode de dépôt CVD dite réactive pour diminuer la température de dépôt : Ti3SiC2 est alors formé par une réaction entre le gaz et le SiC, ce qui

conduit à un revêtement multicouche de la forme Ti3SiC2/SiC [29-31]. Bien qu’elles aient été

les premières mises en œuvre, les méthodes CVD ont ensuite été très peu utilisées en raison des températures de dépôts très élevées et de leur incapacité à produire des films minces mo-nophasés de phases MAX.

En fait, la synthèse de films minces de phases MAX a été principalement effectuée par les méthodes de dépôt physique en phase vapeur (PVD), et particulièrement par pulvérisation magnétron.

Seppänen et coll. et Palmquist et coll. [32-33] ont d'abord démontré la faisabilité de la syn-thèse de films minces de Ti3SiC2 par pulvérisation magnétron à partir d'une cible composite

de Ti3SiC2 ou par co-pulvérisation de cible de Ti, Si et de C60. Un grand nombre de films

minces de carbures de phases MAX a ensuite été synthétisé, principalement par la pulvérisa-tion magnétron de trois cibles des éléments M, A, et X aussi bien pour des phases 211, 312 que 413, comme Ti3SiC2 [32-35],Ti4SiC3 [35-37], Ti2GeC, Ti3GeC2, Ti4GeC3 [37-38],

Ti2SnC, Ti3SnC2[39], Ti2AlC, Ti3AlC2[40,41], Cr2AlC[42], V2AlC[43], V3AlC2, V4AlC3

[44], V2GeC [45], Nb2AlC [46], Nb2GeC [47]. Dans la quasi-totalité des cas, les films minces

ainsi obtenus sont épitaxiés ou possèdent une orientation préférentielle, les plans de base de la phase MAX étant parallèles à la surface du substrat. Ces derniers sont généralement des subs-trats de d’Al2O3 (0001) ou de MgO (111). On notera que certaines des phases MAX obtenues

(Ti4SiC3 ou V3AlC2) n’ont jamais été élaborées sous forme massive (elles ne sont pas

thermo-dynamiquement stables) et sont sans doute stabilisées par les forces épitaxiales. De même, il est possible d’obtenir des structures nanolamellaires dérivées (523 et 725) telles que Ti5Si2C3,

20

Figure I.9 :Diffractogrammes de RX obtenus sur des films de TixSiCy (0001) déposés par magnétron sputtering. On constate la possibilité de former des films monophasés (phases (312) et (413) respectivement en haut et en bas) ou possédant des phases mixtes (523) et (725) (figures du milieu) [34].

La pulvérisation magnétron permet donc de faire varier la stœchiométrie des films déposés et d’obtenir la croissance épitaxiale de différentes structures dans un même système M-A-X. Par ailleurs, Scabarozi et coll ont démontré la possibilité de synthétiser des films minces de solutions solides quaternaires de (V1-x, Nbx )2 AlC ,(Ti1-x ,Crx)2 AlC et (V1-x,Crx) 2 GeC à

par-tir de quatre cibles [49].

Enfin, toujours dans le cadre de l’obtention de solutions solides quaternaires de phases MAX à l’aide de la technique de dépôt magnétron, notons les résultats récents très promet-teurs obtenus dans le système (Cr1-xMnx)2AC (A=Al ou Ge) par l’équipe de J. Rosen qui a,

pour la première fois, réussi à synthétiser des phases MAX « magnétiques » grâce à l’introduction du manganèse [50]. Ainsi que la synthèse d’une « nouvelle » phase MAX Mn2GaC [51].

La pulvérisation magnétron, mais en mode réactif, peut également être utilisée avec succès pour réaliser la synthèse de films minces de phases MAX, en particuliers des nitrures. Ainsi, des films minces de Ti2AlN et Sn2AlN ont pu être synthétisés par pulvérisation réactive en

introduisant dans le plasma un gaz réactif tel que le N2 [52, 53,54]. Joelsson et coll. [55,56]

ont, par exemple, obtenu des films minces épitaxiés de la phase Ti2AlN sur MgO (111) par

21 des températures de dépôts supérieures à 675°C. Il apparaît cependant que l’obtention de couches minces monophasées de nitrures des phases MAX est très difficile. Elle ne peut être réalisée que dans une fenêtre très étroite de paramètres expérimentaux. En effet, on assiste très facilement à la formation de phases intermédiaires. Par exemple pour le system Ti-Al-N, la phase pérovskite Ti3AlN ou les intermétalliques Ti3Al et TiAl sont couramment observées

[45,49] (voir figure I.10). Dans le système Sn-Al-N, il apparaît une autre phase pérovskite intermédiaire Sn3AlN avant la formation la phase MAX [57,58]. On comprend ainsi pourquoi

la synthèse des nitrures de phases MAX par pulvérisation réactive a été moins étudiée.

Figure II.10 : Diagrammes de DRX montrant l’influence de la pression partielle d’azote sur les phases formées lors du dépôt de films de Ti-Al-N par pulvérisation magnétron réactive à partir d’une cible 2Ti :Al [55,57].

Notons que cette dernière technique a également donnée des résultats peu convaincants pour le dépôt de carbures de phases MAX. Ces derniers peuvent être obtenus par pulvérisa-tion avec un gaz réactif tel que l'acétylène (ou parfois le méthane). Cette dernière méthode apparaît donc comme bien moins intéressante puisque la synthèse des carbures de phases MAX est plus facilement réalisable par dépôt magnétron en utilisant 3 cibles solides ou à l’aide d’autres techniques comme celles que nous discutons ci-dessous [44].

Par rapport à la pulvérisation magnétron, le dépôt cathodique à arc est une nouvelle tech-nique PVD très prometteuse pour synthétiser les phases MAX. Rosen et coll. [59] ont ainsi réalisé la synthèse de la phase Ti2AlC par le dépôt cathodique à arc en utilisant trois cibles

22 Ti, Al et C à une température de 900°C. Très récemment, cette équipe a utilisé cette même technique pour synthétiser de nouvelles phases MAX magnétiques [61]. Flinket et coll. [62] ont par ailleurs étudié la synthèse de Ti2AlN par dépôt cathodique à arc réactif avec deux

cibles élémentaires 2Ti:Al. Fait notable, cette phase Ti2AlN a été obtenue à 500°C (soit une

température inférieure d’environ 200°C par rapport à la pulvérisation magnétron réactive). Ceci peut s’expliquer par la grande ionisation du flux de dépôt qui procure l'énergie néces-saire aux ions et permet de diminuer la température de dépôt.

Une autre technique de pulvérisation magnétron, mais utilisant des pulvérisations courtes et de fortes puissances, pourrait s’appliquer pour synthétiser les films minces de phase MAX. Cette technique, introduite par Kouznetsov et coll. [62], est connue comme celle de la pulvé-risation magnétron pulsée de forte puissance ((HIPIMS : High-Power Impulse Magnetron Sputtering) ou (HIPIMS) High-Power Pulsed Magnetron Sputtering)) [63-64]. Le HIPIMS présente à la fois les avantages de la pulvérisation cathodique et celle du dépôt cathodique à arc, mais sans leurs inconvénients respectifs. Elle permet ainsi d’obtenir un flux très élevé d’espèces gazeuses fortement ionisées comme dans le cas du dépôt cathodique à arc [65]. Ce-pendant, avec le HIPIMS, on ne souffre pas de la présence de particules macro éjectées à de la cathode contrairement au cas des dépôts cathodiques à arc. Ainsi, le HIPIMS a été utilisé pour déposer des films minces dans le système Ti-Si-C à partir d'une cible Ti3SiC2 [66], mais les

premiers résultats n’ont pas permis la synthèse d’un film contenant la phase Ti3SiC2.

L’utilisation, dans divers instituts de recherche, des techniques de dépôts de pulvérisation magnétron ou par arc cathodique a donc fait ses preuves ces dix dernières années. On notera, cependant, que les méthodes utilisées reposent sur la pulvérisation de 3 ou 4 cibles. Or, la synthèse de films minces de phase MAX par des techniques PVD à partir de cibles compo-sites serait généralement préférée dans l'industrie pour des raisons de simplicité et de repro-ductibilité. Dans ce domaine, les travaux pionniers de Seppänen et coll. et Palmquist et coll. [33,35] ont montré la possibilité de synthèse de films minces de Ti3SiC2 (0001) avec une

couche tampon de TiCx(111) sur MgO (111) à partir d'une cible de Ti3SiC2. Plus récemment,

les phases Ti2AlC [67,68] et Cr2AlC [69,70] ont été déposées par pulvérisation cathodique à

partir de cibles composites. Le problème de cette technique est que parfois il existe une diffé-rence stœchiométrique entre le film déposé et la cible comme dans le cas de Ti3SiC2, où le

dépôt contient un excès de carbone (une teneur en C de 50 %) par rapport à la teneur en car-bone nominal (33 %) [71,72]. Il convient alors d'utiliser une seconde cible de Ti pour com-penser l'excès de C ou de réaliser une couche tampon de TiCx pour piéger l'excès de C [73].

23 De même, la pulvérisation de cibles de Ti2AlC donne un film qui n'est pas stœchiométrique

[67,68]. A nouveau l'excès de C peut être compensé par l'addition de Ti. En revanche, la pul-vérisation d’une cible de Cr2AlC donne une stœchiométrie proche de celle recherchée

(2Cr:Al:C) [74].

Par ailleurs, toujours dans le cadre d’un développement industriel, des études brevetées [75] ont montré la possibilité d’obtenir des films de phases MAX plus épais (de quelques di-zaines à quelques centaines de micromètres) par projection thermique. Le principal intérêt de cette technique est de réaliser des revêtements très épais résistants à la corrosion, à l'usure et l'oxydation [76]. Des films Ti2AlC ont ainsi été obtenus à partir d'une poudre de Ti2AlC. Des

films minces de Ti3SiC2 (mais avec une pureté très faible 15-19%) ont également été

synthéti-sés par projection thermique d’un mélange de Ti, SiC et graphite [77]. De manière plus géné-rale, cette technique de projection thermique ne permettra pas l’obtention de films monopha-sés de grande qualité cristalline tels que ceux que l’on peut obtenir par des techniques PVD et CVD.

Une dernière technique utilisant une approche dite physique (ou PVD) de dépôt direct de couches minces est la PLD (Pulsed Laser Déposition). Elle produit, dans l’enceinte de dépôt, des espèces dont l’énergie est sensiblement plus élevée qu’avec les techniques classiques de pulvérisation et elle pourrait a priori permettre la synthèse des phases MAX à plus basse tem-pérature. De plus, il est bien connu que cette technique permet en principe de conserver la stœchiométrie de la cible, propriété qui a été largement utilisé pour la synthèse de films minces de supraconducteurs dits haute température qui possèdent des stœchiométries très complexes. Phani et coll. [78] ont ainsi déposé des films dans le système Ti-Si-C par PLD dans la gamme de température 25-600°C, tout comme Hu et coll. [79] mais entre 100 et 300 º C ou encore Lange et coll. qui ont réalisé les dépôts à 700°C.Dans tous les cas, le film obtenu est amorphe, même à 700°C et, bien que prometteuse, la technique PLD n’a pas, à notre con-naissance, pu être utilisée avec succès pour la synthèse de phases MAX.

Toutes les méthodes présentées jusqu’ici peuvent être considérées comme des méthodes « directes » d’obtention de films minces de phases MAX. Elles consistent en la réaction des éléments M, A et X déposés à l’aide de diverses approches sur un substrat (principalement Al2O3 et MgO) porté à haute température. Même si ces techniques ont permis de synthétiser

un grand nombre de films minces de phases MAX de très haute qualité (monocristallins), leur utilisation à l’échelle industrielle est souvent considérée comme problématique : les tempéra-tures sont élevées, les paramètres expérimentaux du dépôt doivent être fixés dans des fenêtres

24 très étroites, les cibles pulvérisées voient leur surface évoluer au fur et à mesure des dépôts ce qui modifie les conditions opératoires, … Face à cette problématique, des méthodes qualifiées « d’indirectes » pourraient permettre l’obtention de films minces de manière plus simple et mieux contrôlée avec des conditions transférables au milieu industriel. Diverses approches ont ainsi été proposées ces dernières années. Elles utilisent toutes 2 étapes : un dépôt de couches minces à température ambiante (ou faible température (200-300°C) suivi d’un recuit. On peut classer ces méthodes indirectes en 3 catégories :

- dépôt d’un film mince de composition Mn+1AXnà basse température suivi d’un recuit,

- dépôt de multicouches à basse température suivi d’un recuit au cours duquel la phase MAX se forme à l’aide de processus d’interdiffusion entre les espèces chimiques des différentes couches,

- dépôt de couches minces à basse température suivi d’un recuit pendant lequel le film mince de phase MAX se forme par réaction entre les espèces chimiques de la couche mince et du substrat.

La première méthode a été développée par le groupe de J.M. Schneider à Aachen qui a ré-ussi à synthétiser des films minces polycristallins de Cr2AlC [80] et de V2AlC [81] par cette

approche, la formation de des phases MAX recherchées intervenant respectivement vers 610°C et entre 565 et 675°C. Notons que dans les deux cas des films polycristallins sont obte-nus. On remarquera également que les températures auxquelles se forment les phases MAX sont de plusieurs centaines de degrés inférieures à celles nécessaires pour former des maté-riaux massifs.

La seconde méthode qui consiste en un recuit de multicouches a été développée au sein de l’institut P’ au cours de la thèse de Vincent Dolique [82]. Historiquement, cette approche a été utilisée face à l’incapacité qui existait alors au sein de l’institut de réaliser la synthèse directe de phases MAX à l’aide de dépôts réalisés par pulvérisation magnétron à haute température. Cette remarque rappelle également que même si la synthèse de nombreuses phases MAX a déjà été obtenue par différents groupes à l’aide de cette dernière technique (et elle l’a égale-ment été ultérieureégale-ment au sein de l’institut P’), il est très difficile de réunir toutes les condi-tions pour obtenir de manière reproductible des films minces monophasés de phase MAX par cette technique. La méthode basée sur le recuit de multicouches déposées à température am-biante est a priori très polyvalente puisqu’on peut envisager un grand nombre de possibilités quant à la nature des multicouches déposées. Par exemple, pour obtenir une phase M2AX, on

25 peut imaginer de déposer des systèmes de multicouches M/AX, MA/MX, A/M2X ou encore

M2A/X.

A ce jour, ce sont les systèmes Ti-Al-N et Ti-Al-C qui ont principalement été étudiés. Do-lique et coll ont ainsi obtenu la phase Ti2AlN en procédant à des recuits de multicouches

TiAl/TiN [82]. Plus précisément, ils ont observé que la formation de la phase MAX interve-nait dans les couches de TiAl vers 600°C. Malheureusement, l’étude menée a également mon-tré que ce système n’était pas réellement approprié pour la synthèse de couches minces mo-nophasées de Ti2AlN. En effet, seule une transformation incomplète intervient et un système

multicouche (Ti,Al)N/Ti2AlN est obtenu quelque soit le temps de recuit. La notation (Ti,Al)N

est ici adoptée pour définir la solution solide TixAlyN possédant la même structure cristalline

cubique que TiN. Par ailleurs, la réussite de ces expériences souffrait d’un problème de repro-ductibilité, la présence d’une faible quantité d’azote étant nécessaire dans les couches minces de TiAl déposées à température ambiante pour assurer la transformation progressive de cette dernière en Ti2AlN. De manière plus générale, il semblerait que la transformation de

multi-couches MX/MA en une couche de M2AX au cours de recuits ne soit pas favorable en raison

de la très grande stabilité des composés binaires MX (et des solutions solides cubiques (M,A)X). Le recuit de multicouches TiC/TiAl, par exemple, ne permet pas non plus l’obtention de la phase Ti2AlC [83]. Des résultats beaucoup plus prometteurs ont été obtenus

par le groupe de Hultman à Linköping en utilisant le recuit de multicouches Ti/AlN [84-85]. En effet, la formation de couches minces de Ti2AlN fortement texturées (les plans de base

étant parallèles à la surface) est mise en évidence lors de recuits à des températures de l’ordre de 500-600°C. L’épaisseur des couches de Ti et d’AlN n’ayant pas été optimisée, la couche mince obtenue n’est pas monophasée. Plus particulièrement, une phase intermédiaire, suppo-sée être une phase perovskite Ti3AlN qui se forme à 400°C, reste en excès. Plus récemment,

le groupe de Peter Schaaf à Ilmenau a obtenu des couches minces monophasées et texturées (0001) de Ti2AlN par recuit rapide (quelques dizaines de secondes) à 900°C de multicouches

Ti/AlN après optimisation de l’épaisseur des couches de Ti et d’AlN [86]. La méthode propo-sée est ainsi annoncée comme possédant un fort potentiel, industrialisable, pour la synthèse de films minces de phases MAX. Notons d’ailleurs que ce même groupe a pu élaborer des couches minces de Ti3SiC2 par recuit rapide de multicouches Ti/Si/C entre 800 et 1000°C

[87]. Malheureusement, pour ces deux dernières études, les mécanismes autorisant l’obtention de la phase désirée ne peuvent pas être discutés. En revanche, l’obtention de couches minces monophasées par un simple recuit de quelques secondes à haute température laisse réellement

26 entrevoir de réelles applications industrielles. Il convient enfin de noter que le recuit de Ti/Al/TiN sur GaN conduirait également à un film monocristallin de Ti2AlN qui serait

utili-sable pour les contacts ohmiques [88].

Le recuit de bicouches TiCx(0.33x0.5)/Al est également une approche potentiellement

très intéressante proposée par Schneider et coll. [89]. De nouveau, les couches minces obte-nues ne sont pas monophasées mais l’étude menée révèle la possible formation des phases Ti2AlC mais aussi Ti3AlC2.

La dernière méthode « indirecte » discutée ici repose, rappelons-le, sur les mécanismes d’interdiffusion qui interviennent au cours de recuits à haute température entre un substrat approprié et une couche mince déposée à basse température. A nouveau, un grand nombre de couples d’interdiffusion « favorables » peuvent être envisagés. Par exemple, un dépôt AX sur un substrat M pourrait permettre, s’il est thermodynamiquement favorable, la formation de couches minces de M2AX. C’est ce qui est effectivement proposé lors de recuits de couches

minces de Ti sur GaN (formation de la phase Ti2GaN) [90] ou encore de Ti sur AlN

(forma-tion de la phase Ti2AlN) comme dans le cas des multicouches déjà décrit plus tôt dans ce

ma-nuscrit. En fait, le couple d’interdiffusion le plus étudié, et sans doute le plus prometteur, est le couple (Ti+Al)/SiC. En d’autres termes, le recuit de couches minces TixAly permettrait la

formation de couches minces de phases MAX Ti3SiC2, ou de solutions solides Ti3SixAl1-xC2,

ces couches pouvant constituer un excellent contact ohmique pour le semi-conducteur à grand gap que constitue le carbure de silicium [91, 93]. Bien que les caractéristiques électriques de ces contacts soient particulièrement prometteurs pour des applications dans l’industrie de la microélectronique, les mécanismes d’interdiffusion autorisant la formation de la phase MAX à la surface du SiC au cours du recuit thermique demeurent encore très mal compris. En parti-culier, le rôle joué par l’aluminium sur ces mécanismes reste à éclaircir. Le recuit de couches minces de Ti-Ge apparaît également comme potentiellement très intéressant [94] puisqu’il est annoncé dans la littérature que de bons contacts ohmiques sont obtenus pour des températures plus faibles que dans le cas des couches de Ti-Al.

I.3-Applications potentielles des phases MAX

En raison de leurs propriétés étonnantes, de nombreuses applications des phases MAX ont été proposées. Ces applications ont déjà été présentées dans une liste exhaustive dans le der-nier livre de M .W.Barsoum (2013) [7]. On y constate que la plupart des applications envisa-gées repose sur l’utilisation de Ti3SiC2 et Ti2AlC. Parmi toutes les applications présentées, on

27 retiendra que, sous forme massive, les phases MAX sont intéressantes pour les applications structurelles à haute température : brûleurs à gaz, forets à béton, échangeurs thermiques, élé-ments de chauffage etc. La société Kanhtal AB commercialise la phase Ti2AlC (Maxthal)

sous forme massive dont la résistance aux chocs thermiques à haute température (~1400°C) permet son utilisation comme éléments chauffants dans un four adaptable aux goniomètres du synchrotron européen ESRF comme on le voit sur la figure I.11(a).

Les phases MAX sous forme de couches minces ont également de nombreuses applications potentielles comme les contacts électriques, les capteurs, les films d'amortissement réglables pour les systèmes micro-électromécaniques etc. On notera aussi que les phases Ti4AlN3 et

V4AlC3 sont utilisées comme revêtement pour protéger contre la corrosion et l’usure les

véhi-cules spatiaux à destination de Mercure. La synthèse de films minces des phases MAX sur substrat semi-conducteur (SiC, GaN,…) par une réaction à l’état solide ou par pulvérisation est utilisée pour les applications de contact ohmique [96,97]. En particulier, rappelons que le contact Ti ou Ti-Al sur SiC par réaction à l’état solide permet la formation Ti3SiC2 à

l’interface [98,99].

(a) (b)

Figure I.11 : (a) La phase Ti2AlC (Maxthal) en forme massive est utilisée comme éléments de chauffage (~1400°C) (Kanhtal AB Hallstahammar), (b) Le remplacement de la couche d’or par Ti3SiC2 en forme couches minces est réalisé pour des contacts électriques revêtement (Impactcoating AB, Linköping).

Les applications les plus répandues utilisent les nanocomposites Ti-Si-C (qui sont déposées par pulvérisation) en forme de couches minces Ti3SiC2. La société Impactcoating AB

com-mercialise aujourd'hui ce type de nanocomposites dans les applications des contacts élec-triques lorsqu’on remplace la couche d'or par la couche de Ti3SiC2 pour des contacts

élec-28 triques ainsi que la montre sur la figure I.11-b. Il convient cependant de considérer ici que si initialement les films minces utilisés possédaient bien une stœchiométrie proche Ti3SiC2, la

faiblesse de la température de dépôt ne permettait pas d’obtenir la structure cristalline de la phase MAX associée mais bien une structure nanocomposite. De plus, depuis ces résultats préliminaires, la stœchiométrie de ces films a largement évoluée pour y inclure d’autres élé-ments métalliques.

I.4-Contacts ohmiques sur SiC

1-Le carbure de Silicium

Les progrès réalisés sur la croissance du carbure de silicium ont entrainé la commercialisa-tion de wafers de taille et de qualité acceptables. Les propriétés intrinsèques du SiC en font un matériau de choix pour des applications spécifiques pour lesquelles le silicium a atteint ses limites. C’est un semi-conducteur à large bande interdite (Eg=3.2eV pour le 4H-SiC) et à forte conductivité thermique (=4.5W/cm.K) ce qui lui offrent des possibilités de fonction-nement à haute température. Son champ critique (Ec≈2MV/cm) est également beaucoup plus

élevé que le silicium (10 fois) permettant des tenues en tension très élevées. Si l'on y adjoint la possibilité de travailler à haute fréquence, on comprend aisément que le SiC soit un maté-riau parfaitement adapté à la réalisation des composants de puissance avec la distribution de l'énergie électrique comme domaine d'application privilégié. Son principal handicap est son prix ; les substrats, voir Figure I.12, restent chers même si récemment une société chinoise TankeBlue commercialise des plaquettes moins chères, et les progrès nécessaires à leur déve-loppement sont lents.

Figure I.12 : Exemple d’utilisation du SiC – à gauche : application nucléaire (génération IV- particule UO2 -TRISO-SiC) – à droite wafer 4H-SiC CREE pour application électronique.

29 Mais le carbure de silicium (SiC) est aussi l'un des matériaux réfractaires les plus étudiés pour des applications thermomécaniques. Ainsi pour les applications nucléaires, des compo-sites à base de fibres et de céramiques de SiC sont étudiés pour servir de premières parois dans les réacteurs de fusion contrôlée. Le SiC est également un matériau potentiellement con-sidéré comme céramique pouvant être utilisé comme barrière de confinement inerte ou de matériau de structure dans les réacteurs de fission (Figure I.12), pour ses propriétés ther-miques et mécaniques à haute température, sous bombardement neutronique. D’ailleurs, le laboratoire (Pprime – branche PhyMat) travaille depuis plusieurs années déjà sur le compor-tement du SiC (mono- et poly-cristallin) sous implantation de gaz ou sous irradiation. Un des atouts du SiC pour applications nucléaires est également son taux d’oxydation jusqu’à 1.000 fois moins élevé que celui du zircaloy (l’enveloppe actuelle du combustible nucléaire).

2-Cristallographie du SiC

Le SiC cristallise sous différentes formes appelées polytypes. Parmi les plus de 200 poly-types répertoriés les plus importants (ou plus intéressants pour les applications citées précé-demment) sont le 4H-SiC et 6H-SiC (ou α-SiC) dont la structure est hexagonale (H) et 3C-SiC (ou β-SiC) dont la structure est cubique. Cependant quel que soit le polytype, les atomes sont arrangés en tétraèdre au centre duquel un atome de carbone est lié (liaison sp3) à 4 atomes de silicium. Ces tétraèdres sont arrangés de telle sorte que tous les atomes soient con-tenus dans des plans parallèles. Les polytypes se différencient par l’arrangement successif des bicouches Si-C le long de l’axe C. Différentes séquences d’empilement sont alors possibles comme par exemple ABC/ABC/…, ABAC/ABAC/…et ABCACB/ABCACB/… qui, selon la notation de Ramsdell correspondent aux polytypes 3C, et 6H (dans la notation de Ramsdell, les lettres indiquent la famille cristallographique et le chiffre le nombre des empilements). La figure I.13 présente les structures des principaux polytypes.

Les propriétés physiques du SiC dépendent du polytype. Ainsi, les composés 6H et surtout 4H sont les plus utilisés en microélectronique (le 4H présente des mobilités de porteurs supé-rieures à celle du SiC).

3-Le contact ohmique - Généralités

Les contacts métal/semi-conducteur (M-SC) ont un impact considérable sur les perfor-mances des dispositifs. Ils peuvent se comporter soit comme un contact redresseur qui permet le passage du courant dans un seul sens, soit comme un contact ohmique qui laisse passer le courant dans les deux sens et dont les caractéristiques sont liées à la qualité de l'interface

mé-30 tallurgique métal/semi-conducteur. Les larges bandes interdites de certains semi-conducteurs (dont le SiC) rendent particulièrement plus difficiles la réalisation de contacts ohmiques. Ces derniers sont plus difficiles « à contrôler » en raison de la grande barrière de potentiel qui ap-paraît lorsque le métal est déposé sur leur surface. Des innovations technologiques sont donc obligatoires pour maitriser la fabrication des contacts et pour que les dispositifs à base de SiC soient commercialement viables.

Figure I.13 : Structure des principaux polytypes du semi-conducteur SiC. Les notations A, B et C représentent les différents sites pouvant être occupés par une bi-couche Si-C.

Dans ce travail de recherche, nous nous sommes intéressés au contact ohmique sur le se-mi-conducteur 4H-SiC en utilisant des alliages à base de Titane (le travail de sortie du titane est de 4.33eV). La formation de ces contacts a été réalisée en utilisant un système de pulvéri-sation magnétron (PUMA). La hauteur de la barrière de Schottky (SBH) ou la barrière d'éner-gie pour les électrons passant à travers l'interface détermine le comportement électrique d'un contact ohmique ou d’une diode Schottky.

Le comportement idéal du contact métal-semi-conducteur est lié au travail de sortie d’un métal qm par rapport à celui du semi-conducteur qSC. Lors de la mise en contact des deux matériaux, les porteurs vont migrer d’un matériau à l’autre jusqu’à l’égalité des niveaux de Fermi, ce qui va entrainer la courbure des bandes. Le contact M-SC sera ohmique pour :

31 qm< qsc pour un type n.

La courbure des bandes, à l’équilibre thermodynamique, est caractérisée par une hauteur de barrière donnée par :

qB= qm- qsc

et qB= qsc +EG- qM pourtype p où q est l'affinité électronique de semi-conducteur (q =4.2eV pour 4H-SiC).

Notons que ces équations ne sont valables que pour un système «idéal» ; la présence d'états d'interface entraine des déviations. Par conséquent, le protocole expérimental de net-toyage des surfaces des semi-conducteurs doit être optimisé. De la même façon on peut re-marquer que, en théorie, il devrait être possible de réaliser un contact ohmique sur le SiC de type p en choisissant un métal approprié, c’est-à-dire dont le travail de sortie excède 7 eV, ce qui est impossible. Dans la pratique, les contacts métal-semi-conducteur SiC de type p for-ment un contact redresseur.

Au cours de ce travail nous avons effectué les études sur un matériau de type n. Nous al-lons donc rappeler brièvement les propriétés d’un contact Schottky/ohmique dans le cas d’un type n (4H-SiC de résistivité 0.03 Ω.cm).

Cas où em es : dans ce contact M-SC le travail de sortie du métal est

infé-rieur au travail de sortie du semi-conducteur, les électrons du métal sont situés près de l’interface, ils ont une plus grande énergie que ceux du semi-conducteur et ils vont dif-fuser du métal vers le semi-conducteur de manière à aligner les niveaux de Fermi des deux matériaux. Il se montre une zone de déficit de porteurs négatifs dans le métal et une zone d'accumulation de porteurs majoritaires dans le semi-conducteur. Le contact métal–semi-conducteur (M-SC) donc crée un contact ohmique, ce contact laisse passer le courant dans les deux sens voir figure II.14.

Cas où em es: dans ce contact M-SC le travail de sortie du métal est

supé-rieur au travail de sortie du semi-conducteur, les électrons du semi-conducteur sont si-tués près de l’interface, ils ont une plus grande énergie que ceux du métal et ils vont être alors transfères vers le métal en laissant derrière eux les atomes donneurs positifs fixes. Ce phénomène se termine quand l'alignement des niveaux de fermi est effectué. Il apparaît une zone désertée dans le semi-conducteur. Donc le contact métal

–semi-32 conducteur (M-SC) se comporte comme une diode Schottky, De plus le contact re-dresseur laisse passer le courant dans un seul sens voir figure II.14.

s

m e

e em es

Figure II.14 : Contact métal-semi-conducteur de type n, à gauche contact ohmiqueem es , à droite diode

Schottky em es.

Il existe différents mécanismes de transport à travers la barrière SHB. La figure I.15 pré-sente les trois processus de base de transport pour semi-conducteur de type p. Les trois pro-cessus sont : 1) une émission thermo-ionique des porteurs majoritaires à partir du semi-conducteur au-dessus de la barrière de potentiel dans le métal, 2) un effet tunnel quantique des porteurs majoritaires, 3) une combinaison de mécanismes 1 et 2. Le courant de génération-recombinaison n'est pas représenté mais il peut créer un courant supplémentaire en polarisa-tion inverse (courant de fuite).

Figure I.15 : Les mécanismes de transport de cou-rant métal-semi-conducteur (type p).(1) émission thermo-ionique de trous, (2) émission de champ quantique, (3) émission de champ thermo-ionique. En théorie l’émission thermo-ionique concerne les porteurs qui ont une valeur énergétique supérieure à la barrière. Cette émission thermo-ionique augmente avec la température : c’est le courant prédominant pour les semi-conducteurs faiblement dopés. Le courant total corres-pondant à la somme des courants du métal au semi-conducteur JM → S et du semi-conducteur au métal JS → M est donné par:

![Figure I.5 : Variation avec la température de la résistivité électrique de quelques phases MAX [19,20]](https://thumb-eu.123doks.com/thumbv2/123doknet/7909412.264868/28.892.221.635.306.703/figure-variation-température-résistivité-électrique-phases-max.webp)

![Figure I.6 : Variation avec la température de la conductivité thermique de phases MAX particulières [17,18]](https://thumb-eu.123doks.com/thumbv2/123doknet/7909412.264868/29.892.235.672.232.640/figure-variation-température-conductivité-thermique-phases-max-particulières.webp)

![Figure I.7 : Les valeurs théoriques et expérimentales de module de Young de phases MAX [23,24]](https://thumb-eu.123doks.com/thumbv2/123doknet/7909412.264868/30.892.236.671.193.605/figure-valeurs-théoriques-expérimentales-module-young-phases-max.webp)