PERFORMANCE EN FLUAGE DES ASSEMBLAGES

ANTIGLISSEMENT AVEC DES SURFACES

MÉTALLISÉES DANS LES PONTS EN ACIER

Mémoire

Maxime Ampleman

Maîtrise en génie civil

Maître ès sciences (M.Sc.)

Québec, Canada

© Maxime Ampleman, 2016

iii

Résumé

Les éléments des ponts en acier sont exposés à de sévères conditions environnementales, tel l’épandage de sels déglaçant sur les routes. Ces éléments ont besoin d’un niveau suffisant de protection contre la corrosion afin de préserver leur intégrité à long terme. Une solution efficace, devenue populaire au Canada, est la métallisation. La métallisation est un revêtement anticorrosion formé par projection thermique de métal, généralement du zinc, sur la surface à protéger. La protection fournie au substrat d’acier est assurée par une barrière physique et une protection galvanique. Pour le calcul des assemblages boulonnés antiglissement, les codes de conception, tel le code Canadien sur le calcul des ponts routiers CAN/CSA S6-14, spécifient, en fonction des conditions des surfaces de contact désirées, un coefficient de glissement à utiliser. Actuellement, ces codes ne fournissent aucun coefficient de glissement entre deux surfaces métallisées. Donc, il est pratique courante pour les fabricants de ponts en acier de masquer les surfaces de contact des joints boulonnés avant de métalliser, ce qui est très couteux pour l’industrie puisque ce travail doit se faire manuellement. Récemment, des études ont évalué la résistance au glissement à court terme d’assemblages antiglissement ayant des surfaces de contact métallisées. Les résultats ont révélé une résistance au glissement supérieure aux assemblages sur acier nu grenaillés. Dans la présente recherche, la performance en fluage des assemblages antiglissement métallisés a été caractérisée pour s’assurer qu’une résistance en glissement de Classe B soit toujours valide à long terme. L’effet de la relaxation de la force de serrage sur la charge de glissement a aussi été évalué. Les résultats ont démontré une bonne performance en fluage. Aussi, les résultats ont révélé que la relaxation de la force de serrage n’a pas d’impact significatif sur la résistance au glissement des assemblages antiglissement métallisés. Les conclusions de cette étude pourraient bien influencer de futures révisions des codes de conception et avoir un impact sur l’industrie de l’acier en Amérique du Nord.

Mots clés : Assemblage boulonné antiglissement, métallisation, pont routier en acier, fluage, relaxation

v

Abstract

Steel bridge elements are exposed to harsh environmental conditions, such as de-icing salts on roadways. These elements need a satisfactory level of protection against corrosion to preserve their long-term structural integrity. A very efficient solution that is now popular in Canada is metallization. Metallization is an anticorrosion coating formed by thermal spray of metals, usually zinc, onto the surface to protect. The protection of the steel substrate is ensured by both a physical barrier and a galvanic protection. Designs standards, such as the Canadian Highway Bridge Design Code CAN/CSA S6-14, specify desired conditions for various faying surfaces and associated slip coefficients to be used in slip-critical connections. Currently, these standards do not address faying surface conditions that are metallized. Thus, bridge fabricators are compelled to mask off joint faying surfaces before metallizing, which is very expensive for the industry. Earlier studies investigated the short-duration slip resistance of high strength bolted connections with metallized faying surfaces. Results revealed greater slip resistance than the typical uncoated blast-cleaned Class B faying surface. In this research, creep resistance of slip-critical bolted joints with zinc-metallized faying surfaces is characterized, to ensure that the Class B slip resistance is still valid at long-term. The effect of the relaxation of the clamping force on the slip resistance is also evaluated. Results of this study have shown a satisfactory creep performance. Also, results revealed that the relaxation of the clamping force does not impact significantly the slip resistance of the metallized assemblies. This will likely to influence future code revisions and impact steel bridge fabrication in North America.

vii

Table des matières

Résumé ... iii

Abstract ... v

Table des matières ... vii

Liste des tableaux ... xi

Liste des figures ... xiii

Liste des abréviations ... xv

Liste des symboles ... xvii

Remerciements ... xxi

Chapitre 1 – Introduction... 1

1.1 Mise en contexte ... 1

1.2 But de l’étude ... 6

1.3 Structure du mémoire ... 7

Chapitre 2 – Revue de la littérature ... 9

2.1 Introduction ... 9

2.2 Assemblages boulonnés ... 9

2.2.1 Principe de base et conception ... 9

2.2.2 Boulons dans les constructions en acier ... 12

2.2.3 Coefficient de glissement ... 16

2.2.4 Paramètres influençant le comportement des assemblages antiglissement ... 20

2.3 Protection contre la corrosion ... 27

2.3.1 Corrosion ... 27

2.3.2 Revêtements de protection contre la corrosion ... 29

2.3.3 Préparation des substrats d’acier ... 29

2.3.4 Galvanisation ... 31

2.3.5 Métallisation ... 34

2.3.6 Métallisation et galvanisation : Comparaison ... 37

viii

2.4 Assemblages antiglissement ayant des surfaces de contact revêtues ... 40

2.4.1 Coefficient de glissement des assemblages métallisés ... 40

2.4.2 Relaxation de la force de serrage des boulons ... 45

2.4.3 Comportement à long terme sous charge soutenue ... 47

Chapitre 3 – Matériaux et méthodes ... 51

3.1 Introduction ... 51

3.2 Programme expérimental ... 51

3.2.1 Étendue des travaux ... 51

3.2.2 Matrice des essais ... 53

3.3 Préparation des spécimens ... 54

3.3.1 Plaques d’acier ... 54

3.3.2 Préparation de surface ... 56

3.3.3 Revêtements ... 60

3.4 Essai de fluage sous charge de traction ... 63

3.4.1 Assemblage des spécimens... 63

3.4.2 Procédure de l’essai ... 65

3.5 Essai de relaxation ... 68

3.5.1 Assemblage des spécimens... 68

3.5.2 Procédure de l’essai ... 70

Chapitre 4 – Résultats et discussion ... 73

4.1 Introduction ... 73

4.2 Essais de fluage ... 73

4.2.1 Relaxation de la force de serrage durant l’essai ... 73

4.2.2 Comportement en fluage ... 76

4.3 Essais de relaxation ... 86

4.3.1 Relaxation de la force de serrage au repos ... 86

ix Chapitre 5 – Conclusions ... 93 5.1 Introduction ... 93 5.2 Conclusions ... 94 5.3 Recommandations ... 97 5.4 Recherches futures ... 97 Bibliographie ... 99

Annexe A : Épaisseur des revêtements et arrangement des plaques lors des essais de fluage ... 107

Annexe B : Épaisseur des revêtements et arrangement des plaques lors des essais de relaxation 113 Annexe C : Charges de service en traction appliquées ... 117

Annexe D : Courbes individuelles de fluage ... 119

Annexe E : Courbes individuelles de relaxation lors des essais de relaxation ... 125

Annexe F : Courbes individuelles des essais de glissement post-relaxation ... 133

xi

Liste des tableaux

Tableau 1.1 : Coefficient de glissement pour différentes surfaces de contact selon CAN/CSA S6-14

……….. 2

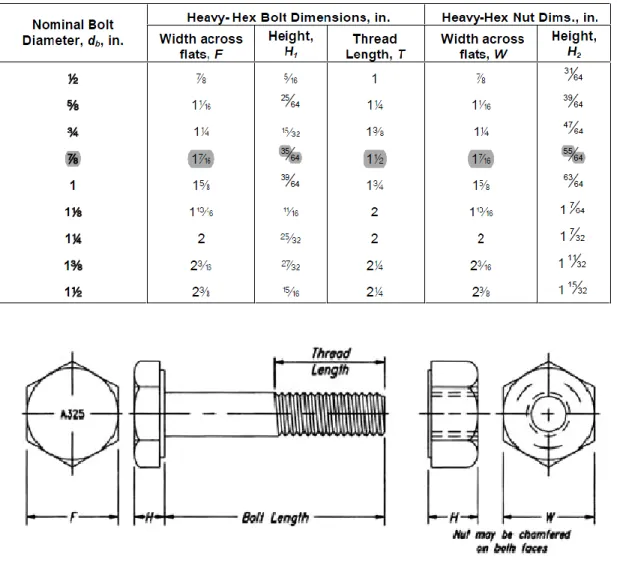

Tableau 2.1 : Dimensions des boulons haute résistance et des écrous ... 14

Tableau 2.2 : Précontrainte minimale du boulon pour un assemblage antiglissement, tiré du RCSC 2014 ……… 15

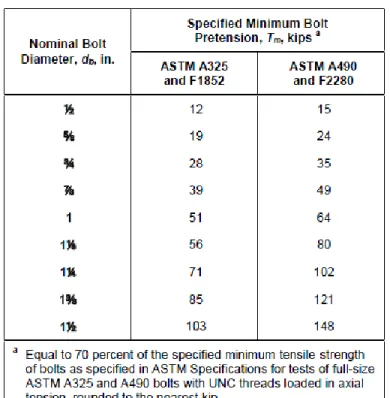

Tableau 2.3 : Coefficients de glissement en fonction des surfaces de contact selon CAN/CSA S6-14 ……….. 17

Tableau 2.4 : Coefficients de glissement en fonction des surfaces de contact selon AASHTO LRFD 2012 ……… 17

Tableau 2.5 : Normes de préparation de surface SSPC ………30

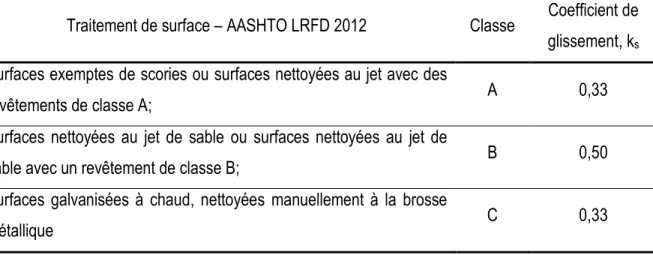

Tableau 2.6 : Revue des résultats pour surfaces de contact métallisées, tiré de Kulak (1987) ………. 41

Tableau 2.7 : Résultats pour les surfaces métallisées, selon Kim et al. (2011)…. ……….. 42

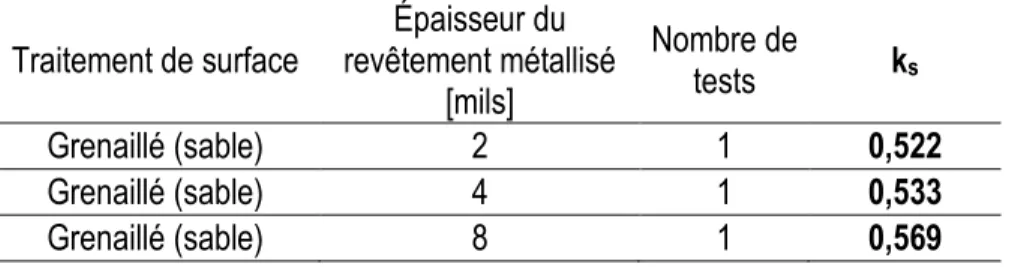

Tableau 2.8 : Résultats pour les surfaces entièrement métallisées au zinc, selon Chiza (2013) ……… ……… 43

Tableau 2.9 : Résultats pour les surfaces combinées métallisées-galvanisées au zinc, selon Chiza (2013) ……… ……… 44

Tableau 2.10 : Résultats pour les surfaces métallisées, selon FHWA (2014)…………... 45

Tableau 2.11 : Relaxation de la force de serrage d’assemblages galvanisés (tiré de DeWolf & Yang, 1998) ……….. ……….. 46

Tableau 3.1 : Paramètres étudiés ………. 52

Tableau 3.2 : Matrice finale des essais de fluage ………...53

Tableau 3.3 : Matrice finale des essais de relaxation ……… 54

Tableau 3.4 : Caractérisation des bavures ……….. 59

Tableau 3.5 : Contraintes d’arrachement du revêtement métallisé …..……….. 62

Tableau 4.1 : Réduction moyenne de la précontrainte …….. ………... 76

Tableau 4.2 : Résultats des essais de fluage pour les assemblages métallisés …………... 80

Tableau 4.3 : Résultats des essais de fluage pour les assemblages combinés métallisés-galvanisés ……….………. 82

xiii

Liste des figures

Figure 1.1 : Masquage des surfaces de contact………... 3

Figure 1.2 : Bavure autour d'un trou percé ………... 4

Figure 2.1 : Assemblage par contact et assemblage antiglissement ……….. 10

Figure 2.2 : Boulon et écrou ………... 14

Figure 2.3 : Déplacement en fonction de la charge ……… 19

Figure 2.4 : Plans de cisaillement dans un assemblage boulonné……….21

Figure 2.5 : Assemblage de pont rouillé……….. 28

Figure 2.6 : Bain de galvanisation…………. ……… 31

Figure 2.7 : Résumé des étapes de la galvanisation …..………... 33

Figure 2.8 : Métallisation……….. ……….. 34

Figure 2.9 : Schéma d'une projection à l'arc électrique ………. 37

Figure 2.10 : Masquage des surfaces de contact ….. ……….. 40

Figure 2.11 : Courbes glissement-temps typiques (Kulak et al. 1987) ……… …….. 48

Figure 3.1 : Dimensions des plaques pour les essais de fluage ……….. 55

Figure 3.2 : Dimensions des plaques pour les essais de relaxation ……… 56

Figure 3.3 : Ruban Testex Press-O-Film et micromètre ……… 57

Figure 3.4 : Fraiseuse munie d'une tige à pointe plate ….. ………... 58

Figure 3.5 : Hauteur de bavure p/r au point de référence choisi de façon arbitraire ………. 58

Figure 3.6 : Matériel de métallisation au fil de zinc ………. 60

Figure 3.7 : Positector ………. 61

Figure 3.8 : Plaque pour les essais d’arrachement ……… 62

Figure 3.9 : Train de chargement ……….. 63

Figure 3.10 : Support de serrage pour les essais de fluage ………. 64

Figure 3.11 : Assemblage soumis à l'essai de fluage; (a) DCL partiel d’un assemblage; (b) Assemblages connectés en série ……….. 65

Figure 3.12 : Essai de fluage en traction pour 3 spécimens en série ……….. 67

Figure 3.13 : Extensomètre…….. ……….. 67

Figure 3.14 : Essai de fluage en traction pour 6 spécimens en série ……… 68

Figure 3.15 : Train de chargement du boulon ………. 69

xiv

Figure 3.17 : DataTaker ……….. 70

Figure 3.18 : Essai préliminaire de relaxation ………. 71

Figure 3.19 : Essai de glissement post-relaxation ……….. 72

Figure 4.1 : Relaxation moyenne durant l’essai pour les spécimens métallisés ……… 75

Figure 4.2 : Relaxation moyenne durant l’essai pour les spécimens combinés métallisés/galvanisés ……….. 75

Figure 4.3 : Déformation moyenne de fluage dans le temps pour les assemblages métallisés ……….. 77

Figure 4.4 : Déformation moyenne de fluage dans le temps pour les assemblages combinés métallisés-galvanisés ……….. 78

Figure 4.5 : Surface de contact typique d’une plaque centrale après l’essai de fluage – M-12m-70-s-0,50 ………. 81

Figure 4.6 : Surface de contact de la plaque centrale après la plastification due à l’augmentation de la charge hydraulique – M-12m-90-s-0,50 ………82

Figure 4.7 : Effet de l’épaisseur du revêtement sur la déformation de fluage ……… 84

Figure 4.8 : Effet de la précontrainte initiale sur la déformation de fluage ………. 84

Figure 4.9 : Effet de la charge de service sur la déformation de fluage ……….. 85

Figure 4.10 : Effet de la présence de bavures sur la déformation de fluage ……….. 85

Figure 4.11 : Relaxation moyenne de la force de serrage dans le temps ……….…. 87

Figure 4.12 : Courbes typiques charge-glissement ……… 88

Figure 4.13 : Charge de glissement théorique vs charge de glissement obtenue après relaxation ………... 91

Figure 4.14: Charge de glissement de conception vs charge de glissement obtenue après relaxation ……….. 92

xv

Liste des abréviations

AASHTO American Association of State Highway and Transportation Officials ANSI American National Standards Institute

ASTM American Society for Testing and Materials AWS American Welding Society

CSA Canadian Standards Association CISC Canadian Institute of Steel Construction FHWA Federal Highway Administration

MTQ Ministère des Transports du Québec NACE National Association of Corrosion Engineers RCSC Research Council on Structural Connections SSPC Society for Protective Coatings

xvii

Liste des symboles

Ab Section brute des boulons

c1 Coefficient statistique (probabilité de glissement de 5%)

Fg Force de glissement

Fs Force de serrage

Fu Contrainte de rupture en traction des boulons ks Coefficient de glissement

m Nombre de plans de glissement Vs Résistance au glissement

σ Écart-type

xix À Sophie, Brigitte, Mario, Catherine et Camille

xxi

Remerciements

J’aimerais tout d’abord remercier mon directeur de recherche, Charles-Darwin Annan, de même que mon co-directeur, Mario Fafard, pour m’avoir dirigé et poussé à me dépasser tout au long de ces deux années d’étude. Ceux-ci m’ont offert leur confiance du début à la fin du projet, tout en étant toujours disponibles. Je me dois aussi de remercier René Malo, technicien au laboratoire de structure et matériaux de l’Université Laval. Son expertise, sa rigueur et sa minutie ont permis la réalisation en laboratoire de ce projet.

Ce projet de maîtrise a été réalisé dans le cadre d’une bourse en milieu de pratique BMP Innovation en collaboration avec l’entreprise Canam-ponts, une division de Groupe Canam. Le projet a été soutenu financièrement par ladite entreprise, le Conseil de recherche en sciences naturelles et en génie du Canada (CRSNG) ainsi que le Fonds de recherche du Québec - Nature et technologies (FRQNT). Je suis donc extrêmement reconnaissant envers ces trois partis.

Je tiens à remercier mon superviseur en milieu de pratique chez Canam-ponts, Éric Lévesque, pour sa précieuse collaboration. Son expérience et ses conseils ont permis d’améliorer énormément la qualité de ce travail, tout en répondant aux besoins de l’industrie. Merci aussi à Camille Bernier, Albert Chiza et Dominique Blouin, aussi de Canam-ponts, pour leur implication.

Je désire remercier mes collègues Mathieu Fiset et Yannick Martin pour leurs précieux conseils, leur support constant et pour m’avoir dirigé vers le droit chemin lorsque j’en avais besoin. Ces deux individus possèdent des qualités humaines hors du commun. Ils ont toujours été présents lorsque j’en avais besoin. J’aimerais aussi remercier tous mes autres collègues qui, au fil du temps, sont devenus mes amis, Éric B., Julien L., Marc-Antoine B., Mathieu T-M., Samuel C-A., François L., Sébastien B., Simon B., Jean-Sébastien F., Jessy F-B. et Félix-Antoine V.

Finalement, je tiens à remercier mes parents, Brigitte et Mario, ainsi que mes sœurs, Catherine et Camille, pour m’avoir encouragé sans retenue dans tout ce que j’entreprends dans ma vie. Je tiens à exprimer toute ma gratitude à Sophie, ma compagne, qui m’a toujours supporté lors de mes études universitaires.

1

Chapitre 1 – Introduction

1.1 Mise en contexte

Les membrures des ponts en acier sont exposées à des conditions très difficiles provenant tant de l’environnement ambiant que des activités humaines, tel l’épandage de sels sur la route. La durabilité de ces structures peut être augmentée significativement par l’application d’un revêtement de surface qui fournit une protection contre la corrosion. Traditionnellement, le choix de revêtement était principalement limité aux peintures et à la galvanisation à chaud. L’application de peintures permet d’isoler la charpente d’acier de l’environnement. Cependant, le délai avant le premier entretien est très court comparativement à la galvanisation. De son côté, la galvanisation à chaud est une méthode de protection très efficace, qui s’applique par immersion complète de la pièce dans un bain de zinc. La protection contre la corrosion est fournie par une barrière environnementale, ainsi que par protection sacrificielle. Le principal désavantage de ce revêtement est que la dimension de la pièce à galvaniser est limitée par les dimensions du bain de galvanisation. Ce sont donc souvent, dans le domaine des ponts, les éléments secondaires, tels les contreventements, qui sont galvanisés. Plus récemment, la métallisation, un terme communément utilisé pour décrire les revêtements obtenus par projection thermique de zinc et/ou d’aluminium, des structures d’acier est devenue une méthode commune afin de protéger l’intégrité structurale des membrures de toutes tailles, tout en réduisant le nombre de cycles de maintenance. À la manière de la galvanisation, la durabilité est assurée par une protection sacrificielle du zinc et/ou de l’aluminium, ainsi qu’une barrière environnementale isolant le substrat d’acier (Bayliss et Deacon 2002). De plus, l’application de la métallisation ne produit aucune émission de composé organique volatil (Chang et al. 1999), ce qui est préférable dans un contexte de développement durable.

Selon les différents codes de conception, les assemblages boulonnés soumis à des inversions de chargements, des vibrations, des impacts ou à la fatigue doivent être conçus de manière à résister par frottement aux états limites de service. Autrement dit, le glissement ne doit pas se produire sous les charges de services pour éviter la rupture en fatigue des boulons ou de l’acier structural. Ceci est le cas pour les connexions de ponts. De façon générale, la résistance au glissement (Vs) de ces assemblages, dits de type « antiglissement », peut être obtenue de la façon suivante :

2

𝑉𝑠 = 𝑘𝑠× 𝑚 × ∑𝑛𝑖=1𝑏 𝐹𝑏,𝑖 [1.1]

où ks est le coefficient de glissement des surfaces de contact, m est le nombre de plans de cisaillement, nb est le nombre de boulons et Fb,i est la force de précontrainte dans le boulon i. Le nombre de plans de cisaillement est égal 1 pour un joint à simple recouvrement et à 2 pour un joint à double recouvrement. La force de précontrainte des boulons doit être connue pour évaluer la résistance au glissement. Selon la Specification for Structural Joints Using High-Strength Bolts, publiée par le Research Council on Structural Connections (RCSC 2014), ci-après nommée spécification du RCSC, la précontrainte minimale d’un boulon haute résistance doit être d’au moins 70% de sa capacité maximale en tension du boulon pour les assemblages antiglissement.

Le coefficient de glissement (ks) des surfaces de contact est un paramètre important dans l’évaluation de la résistance au glissement. Essentiellement, plus le coefficient de glissement est élevé, moins le nombre de boulons nécessaires pour prévenir le glissement est grand. Les ingénieurs utilisent un coefficient de glissement prescrit par les codes. Ce coefficient varie en fonction de la préparation et de la condition des surfaces à assembler. Par exemple, le Code canadien sur le calcul des ponts routiers CAN/CSA-S6-14 (CSA 2014) spécifie des coefficients de glissement pour deux conditions de surfaces, soit les Classes A et B. Le Tableau 1.1 présente ces deux classes d’états de surfaces, ainsi que le coefficient de glissement associé. Les autres codes, tels le code AASHTO LRFD (AASHTO 2014) et l’Eurocode 3 : Calcul des structures d’acier, Partie 1.8 : Calcul des assemblages (2005), décrivent des conditions de surface similaires avec leur coefficient de glissement associé.

Tableau 1.1: Coefficient de glissement pour différentes surfaces de contact selon CAN/CSA S6-14

Classe État des surfaces ks

A

Surfaces exemptes de scories, surfaces galvanisées à chaud, nettoyées manuellement à la brosse métallique ou surfaces nettoyées au jet avec des revêtements de classe A;

0,30

3 Afin de pouvoir appliquer un revêtement de protection sur les surfaces de contact des assemblages boulonnés antiglissement, le revêtement en question doit être caractérisé de manière à connaître sa valeur de coefficient de glissement à utiliser. Puisque les surfaces métallisées n’ont pas été caractérisées à ce jour, il est pratique courante pour les fabricants de ponts de masquer les surfaces de contact des joints boulonnés avant de métalliser les pièces (Figure 1.1). Ce travail est très long et dispendieux, ce qui augmente directement les délais et les coûts de construction. Aussi, ces surfaces non revêtues peuvent potentiellement se corroder dans le temps. Ces conséquences issues du masquage pourraient être éliminées si la métallisation était permise dans les assemblages boulonnés antiglissement. Pour ce faire, la résistance au glissement des surfaces de contact métallisées doit être caractérisée selon une méthode approuvée, en vue d’inclusion d’un coefficient de glissement pour la métallisation dans les différents codes de conception.

De plus, en pratique, il arrive fréquemment que des éléments principaux métallisés, telles les poutres principales, soient connectés à des éléments secondaires galvanisés, tels les contreventements. Donc, pour les mêmes raisons, avoir un coefficient de glissement dans les codes pour des assemblages comprenant d’un côté, une surface métallisée, et de l’autre côté, une surface galvanisée, pourrait diminuer grandement les coûts de fabrication tout en augmentant la durée de vie des ouvrages.

4

Il est bien connu que la précontrainte induite par les boulons dans une connexion munie d’un revêtement peut diminuer significativement dans le temps. En effet, sous la charge de compression induite par la tête du boulon et son écrou sur l’assemblage, le revêtement a tendance à se déformer, ce qui provoque la relaxation de la force de serrage. Par exemple, DeWolf & Yang (1998) ont démontré que la précontrainte des assemblages galvanisés peut subir une relaxation de l’ordre de 15 à 18%. Pour les connexions résistant aux charges par friction, puisque la résistance est directement liée à la force de serrage, cette relaxation pourrait potentiellement diminuer leur capacité à long terme. Donc, dans le processus de caractérisation d’un revêtement, il est primordial de prendre en considération la perte de précontrainte dans le temps.

Sur un autre point, en fabrication, le perçage des trous de boulons induit des bavures (surplus involontaire d’acier) aux abords des trous (Figure 1.2). Cela varie habituellement selon la vitesse de perçage (Stein & Dornfeld et al. 1997) et la géométrie de la perceuse (Dornfeld 1999). Puisque ces bavures affectent la condition de la surface, celles-ci pourraient potentiellement avoir un impact sur la résistance au glissement de l’assemblage. Les différentes spécifications tentent à limiter la hauteur des bavures. Par exemple, la spécification du RCSC (RCSC 2014) stipule que les bavures doivent être plus petites ou égale à 1/16 pouce (1,6 mm). Le RCSC exige que celles qui sont plus grandes que 1/16 pouce doivent être complètement enlevées ou diminuées à cette hauteur. De son côté, le Code canadien sur le calcul des ponts router CAN/CSA S6-14 (CSA 2014) stipule simplement que les surfaces de joint assemblées doivent être exemptes de bavures, sans préciser une hauteur maximale tolérée. Le maintien des bavures pourrait sauver beaucoup de temps en fabrication. Cependant, il est important de vérifier leur effet sur la résistance au glissement de l’assemblage.

5 L’Université Laval et Canam-ponts se sont réunis en 2012 afin débuter un projet ayant pour but la caractérisation de la métallisation dans les assemblages boulonnés antiglissement. Une étude, qui a fait objet d’un projet de maîtrise en génie civil, menée par Chiza (2013), visait à déterminer le coefficient de glissement des surfaces de contact métallisées au zinc dans les assemblages boulonnés antiglissement. Des essais de glissement à court terme donc ont été exécutés en suivant la procédure dictée par le RCSC pour évaluer la résistance au glissement de différents revêtements. Cette procédure est présentée en annexe A de la spécification du RCSC (RCSC 2014). Plusieurs paramètres ont fait partie de l’étude, soit l’épaisseur du revêtement métallisé (6 mils – 150 µm ou 12 mils – 300 µm), l’épaisseur des plaques (1/2 po. – 12,7 mm ou 5/8 po. – 15,8 mm), la force de précontrainte (70 ou 90% de la capacité maximale en tension du boulon) et la présence de bavures sur le pourtour des trous de boulon (avec ou sans bavures). De plus, l’étude, qui comprenait un total de 190 essais de glissement à court terme, a inclus la caractérisation des assemblages ayant une combinaison d’une surface métallisée sur une surface galvanisée.

Les résultats de cette étude ont été plus qu’encourageants. En effet, les surfaces de contact complètement métallisées ont offert des coefficients de glissement moyens allant de 0,77 à 0,98 pour les différentes combinaisons de paramètres. Ces résistances au glissement sont significativement supérieures à celle spécifiée par la norme canadienne pour la Classe B. Pour les surfaces de contact qui combinaient une surface métallisée et une surface galvanisée, les coefficients de glissement moyens obtenus pour les différentes combinaisons de paramètres allaient de 0,47 à 0,80. Les coefficients de glissement obtenus pour ces surfaces sont bien au-delà de celui prescrit par la norme canadienne pour les surfaces entièrement galvanisées, soit la Classe A. Aussi, la présence de bavures a conduit à une légère augmentation du coefficient de glissement pour pratiquement tous les types de surfaces de contact testés.

Suite à l’étude de Chiza (2013), il aurait été prématuré de conclure que la caractérisation de la résistance au glissement des surfaces métallisées et des surfaces combinées métallisées-galvanisées était complétée. En effet, il est connu que les assemblages boulonnés des structures munies d’un revêtement ont tendance à glisser et se déformer graduellement sous un chargement soutenue à long terme (Lobb & Stoller, 1971). Dans les situations où le glissement et/ou la déformation peut affecter le comportement en service de l’ouvrage, ce qui est le cas pour les ponts,

6

ce changement de géométrie à long terme peut causer de sérieux problèmes. Il faut donc s’assurer que cette déformation, dite « de fluage », de l’assemblage boulonné n’est pas excessive à long terme pour les assemblages ayant des surfaces de contact métallisées et combinées métallisées-galvanisées.

De plus, tel que mentionné précédemment, la force de serrage des boulons dans les assemblages munis d’un revêtement a tendance à diminuer dans le temps. Donc, pour la caractérisation des surfaces de contact métallisées et combinées métallisées-galvanisées dans les assemblages antiglissement, il est essentiel de s’assurer que la perte de précontrainte dans le temps ne réduit pas la capacité de la connexion à long terme sous la capacité visée par le concepteur.

1.2 But de l’étude

Faisant suite à la première recherche menée par Chiza (2013), l’objectif principal de cette étude est bien clair : caractériser le comportement en fluage d’assemblages antiglissement ayant des surfaces de contact complètement métallisées et d’assemblages antiglissement avec des surfaces de contact combinées métallisées-galvanisées, et ce, en utilisant des trous avec et sans bavures. De plus, l’effet de la relaxation de la force de serrage sur la résistance au glissement de ces assemblages devra être évalué. Ultimement, l’objectif visé de ces deux recherches est de proposer des modifications à apporter au code canadien de conception de ponts routiers, en vue d’y inclure de nouveaux coefficients de glissement. Aussi, si la performance en fluage de ces assemblages est satisfaisante, le masquage de la métallisation ainsi que l’ébavurage des trous de boulons pourraient ne plus être nécessaires. De plus, la durabilité de ces pièces pourrait être augmentée, puisqu’elles seraient entièrement protégées contre la corrosion. Plus spécifiquement, les principaux objectifs du projet sont d’évaluer:

1. la performance en fluage d’assemblages antiglissement ayant des surfaces de contact entièrement métallisées;

2. la performance en fluage d’assemblages antiglissement ayant une combinaison d’une surface métallisée et de l’autre galvanisée;

7 3. la performance en fluage d’assemblages antiglissement ayant des surfaces de contact

entièrement métallisées en présence de bavures;

4. la performance en fluage d’assemblages antiglissement ayant une combinaison d’une surface métallisée et de l’autre galvanisée en présence de bavures;

5. la résistance au glissement des assemblages antiglissement entièrement métallisées après la relaxation de la force de serrage;

6. la résistance au glissement des assemblages antiglissement ayant une combinaison d’une surface métallisée et de l’autre galvanisée après relaxation de la force de serrage.

1.3 Structure du mémoire

Le présent document est composé de cinq chapitres. La premier chapitre met en contexte l’étude et présente les principaux objectifs. Le second chapitre présente une revue de la littérature pertinente à l’étude. Les thèmes des assemblages boulonnés antiglissement et de la protection contre la corrosion seront présentés. On y présentera aussi des recherches au sujet de la résistance au glissement, de la performance en fluage et de la relaxation des assemblages antiglissement métallisés et galvanisés. Le troisième chapitre porte sur la méthodologie utilisée pour réaliser les essais expérimentaux. Les échantillons, les montages utilisés et les procédures suivies y seront entre autres décrits. La présentation des résultats et la discussion font partie du quatrième chapitre. Le cinquième chapitre est composé de la conclusion de l’étude et de propositions de recherches futures.

9

Chapitre 2 – Revue de la littérature

2.1 Introduction

Ce chapitre présente une revue de la littérature pertinente au présent projet. Les deux premières parties portent respectivement sur les assemblages antiglissement et sur la protection des structures d’acier contre la corrosion. Ces deux thèmes se rencontrent dans la troisième partie, qui révise les travaux de recherche faits dans le passé. La première partie, soit celle sur les assemblages antiglissement, présente le principe de base de l’assemblage, sa conception, l’utilisation de boulons haute résistance, les coefficients de glissement et les paramètres qui influencent le comportement de ce type d’assemblage. La deuxième partie, concernant la protection des structures d’acier contre la corrosion, présente le mécanisme de la corrosion, les types de revêtements de protection utilisés, la préparation de surface, et le masquage. La galvanisation et la métallisation seront présentées et comparées. Finalement, la troisième partie, qui relie les deux premières, présente les travaux de recherche exécutés dans le passé au sujet des assemblages antiglissement ayant des surfaces de contact métallisées et galvanisées. On y présentera la résistance au glissement, la performance en fluage ainsi que la relaxation.

2.2 Assemblages boulonnés

2.2.1 Principe de base et conception

Les connexions dans les ponts en acier ont pour fonction de transférer les charges d’une membrure à l’autre. La conception des assemblages boulonnés peut être contrôlée par les états limites ultimes (ÉLU) ou les états limites de service (ÉLS). Pour la conception aux états limites ultimes, on considère l’assemblage boulonné étant « par contact », où les charges sont transférées par les boulons aux membrures connectées. La résistance est alors contrôlée par la capacité des boulons en cisaillement, par l’écrasement des trous de boulons ou par la plastification ou la déchirure de la section d’une membrure. Dans ce cas, la condition des surfaces de contact des membrures assemblées n’a pas d’effet sur la résistance de la connexion. Cependant, lorsque l’assemblage est soumis à des inversions de chargement ou à des charges cycliques, comme dans le cas des ponts, les assemblages boulonnés doivent être de type « antiglissement », qui est un état limite de service, pour éviter la rupture en fatigue des boulons. Dans ce type de joint, les charges sont transférées par

10

friction dans les surfaces d’affleurement des membrures assemblées et le glissement ne doit pas se produire sous les charges de service. La force de frottement qui résiste aux charges est créée par la force normale induite par le serrage des boulons sur les pièces assemblées. Dans ce cas, la condition des surfaces de contact est un paramètre critique dans le calcul de la résistance de la connexion. Lorsque le glissement de l’assemblage se produit, celui-ci devient un assemblage « par contact ». Les connexions antiglissement doivent donc aussi être conçues « par contact » pour résister aux états limites ultimes. La Figure 2.1 montre les deux mécanismes possibles de résistance en cisaillement des assemblages boulonnés.

Selon le code canadien sur le calcul des ponts routiers CAN/CSA S6-14 (CSA 2014), un assemblage antiglissement doit être utilisé lorsque les glissements sont à proscrire, y compris les assemblages soumis à la fatigue ou à de fréquentes inversions de charges, ou dont les flèches résultantes sont jugées inacceptables.

De même, la norme concernant le calcul des charpentes d’acier CAN/CSA S16-09 (CSA 2009) spécifie qu’un joint antiglissement doit se comporter de manière à ce que les forces et les moments exercés par les charges prévues n’entraînent aucun glissement de l’assemblage et que l’effet des charges pondérées ne doit pas dépasser la résistance à la pression de contact et la résistance au cisaillement du joint.

11 Pour ce qui est des boulons, un joint antiglissement doit donc être conçu pour résister au glissement (ÉLS), pour éviter l’ovalisation des trous de boulons (ÉLU) et éviter la rupture en cisaillement du connecteur (ÉLU).

Pour les états limites ultimes, l’article 10.18.2.3.3 de la norme CAN/CSA S6-14 (CSA 2014) précise que la résistance pondérée au cisaillement d’un joint boulonné est la moindre des valeurs de l’écrasement Br de la plaque adjacente aux boulons [2.1] et de la résistance Vr au cisaillement du boulon [2.2] :

Br = 3ΦbrntdFu [2.1]

où Br est la résistance à la pression diamétrale, Φbr = 0.80, n est le nombre de boulon, t est l’épaisseur de la plaque, d est le diamètre des boulons et Fu est la résistance ultime de la plaque.

𝑉𝑟 = 0,60Φb𝑛𝑚𝐴𝑏𝐹𝑢 [2.2]

où Vr est la résistance en cisaillement du connecteur, Φb = 0.80 (art. 10.5.7), n est le nombre de boulons, m est le nombre de plans de cisaillement, Ab est l’aire de la section du boulon et Fu est la résistance ultime du matériau du boulon. Le coefficient 0,60 provient de nombreux essais qui ont démontré que la contrainte de rupture en cisaillement d’un boulon est approximativement 60% de la contrainte de rupture en traction (Beaulieu, Picard et al., 2003). Il est donc possible de remarquer que l’état des surfaces de contact n’est pas un facteur influent dans la résistance de la connexion à l’ÉLU.

Dans le cas des assemblages boulonnés antiglissement (ÉLS), la résistance au glissement Vs contrôle souvent la valeur de la résistance de l’assemblage. Pour un assemblage chargé en cisaillement, l’article 10.18.2.3.2 (S6-14) présente l’équation 2.3 de cette résistance :

12

où Vs est la résistance au glissement, ks est le coefficient de glissement des surfaces en contact des membrures assemblées, m est le nombre de plans de glissement, n est le nombre de boulons, Ab est l’aire de la section du boulon et Fu est la résistance ultime du boulon. Pour sa part, c1 est un coefficient établissant une relation entre la traction initiale prescrite et le glissement moyen, d’après une probabilité de glissement de 5% pour les boulons posés par le serrage d’écrou (valeurs spécifiés au tableau 10.9 de la norme CAN/CSA S6-14). Cette valeur tient compte de la force de serrage et du coefficient de glissement. Le coefficient 0,53 provient du fait que 75% de l’aire de la tige du boulon est efficace dû aux filets, et que ce dernier est précontraint à 70% de sa charge de rupture en traction (0,75 x 0,70 = 0,525). Il est aussi de mise de constater que, contrairement aux deux premières équations, l’équation 3 ne contient pas de coefficient de pondération puisqu’il s’agit d’un état limite de service. Les paramètres influençant le comportement des assemblages antiglissement seront développés dans les prochains paragraphes.

2.2.2 Boulons dans les constructions en acier

Autrefois, le rivet était le connecteur principal utilisé dans les constructions en acier. Il était connu que, lorsque chauffés, les rivets produisaient des forces de serrage assez élevées pour donner à l’assemblage la résistance au glissement voulue. Cependant, la force axiale dans la tige n’était pas contrôlée et variait de façon substantielle d’un connecteur à l’autre (Kulak et al., 1987). En 1934, Batho et Bateman ont proposé d’utiliser des boulons à haute résistance pour assembler les structures plutôt que des rivets. Ceux-ci ont démontré que les boulons ayant une limite élastique élevée pouvaient induire une force normale de précontrainte assez élevée pour résister aux charges par frottement. Plus tard, en 1938, les travaux de Wilson et Thomas ont conclu que la résistance en fatigue des boulons à haute résistance était au moins aussi grande que celle des rivets, à condition que ceux-ci soient serrés assez fortement. En 1949, l’American Society for Testing Materials (ASTM), en collaboration avec le Research Council on Riveted and Bolted Structural Joints (RCRBSJ), maintenant connu sous le nom de Research Council on Structural Connections (RCSC), a préparé la première spécification concernant le matériel des boulons à haute résistance. En 1951, la première spécification concernant l’utilisation de ces boulons a été publiée par le RCRBSJ. Celle-ci permettait le remplacement des rivets par des boulons à haute résistance sur une base un pour un (Kulak et al., 1987).

13 En 1967, Munse a présenté les avantages des boulons à haute résistance qui ont fait qu’ils sont rapidement devenus le principal connecteur dans les charpentes d’acier, surpassant les rivets. Selon lui, les avantages des boulons haute-résistance sont les suivants (Munse 1967) :

Meilleure résistance : la résistance en traction et au cisaillement est plus élevée que celle des rivets.

Économie : le coût d’un boulon installé est moins élevé qu’un rivet de la même taille.

Résistance par frottement : l’assemblage résiste aux forces par friction des pièces connectées et non par le contact entre le boulon et les pièces, ce qui améliore le comportement de l’assemblage.

Connecteur permanent : l’installation sur le terrain a montré qu’un boulon bien installé reste serré même dans des conditions de chargement sévères. De plus, en cas de défectuosité, il est facile de le remplacer.

Érection rapide : il a été prouvé que deux hommes peuvent installer plus de boulons qu’une équipe de quatre hommes peuvent installer de rivets dans un même intervalle de temps. Ce gain en temps d’érection de la structure représente aussi une économie monétaire substantielle.

Moins bruyant : l’équipement pour le boulonnage est habituellement moins bruyant que celui pour la pose de rivets.

Moins d’équipement : le boulonnage nécessite moins d’équipement et moins d’échafaudages que la pose de rivets.

Moins de formation : la formation pour un monteur dure moins de deux heures. Risque de feu réduit.

Moins d’inspection durant les opérations d’érection.

Aujourd’hui, lorsqu’un assemblage est conçu de manière à éviter le glissement, la spécification du RCSC (RCSC 2014) exige que les boulons utilisés soient à haute résistance, dans le but de fournir la force de serrage nécessaire.

Dans la fabrication des charpentes d’acier au Canada, deux types de boulons haute résistance sont utilisés, soit le boulon ASTM A325 et le boulon ASTM A490 (Kulak, 2005). La contrainte de rupture

14

des boulons A325 est de 830 MPa pour les diamètres jusqu’à 1 pouce (25,4 mm) et de 725 MPa pour les diamètres supérieurs à 1 pouce. Les boulons A490, qui sont traités thermiquement, ont une contrainte de rupture au minimum de 1040 MPa (Beaulieu, Picard et al., 2003). Le RCSC (2014) précise les dimensions du boulon et de l’écrou utilisé pour les différents diamètres de boulons haute résistance. Ces valeurs sont présentées au Tableau 2.1 et réfèrent à la Figure 2.2.

Dans les connexions antiglissement, la spécification du RCSC (RCSC 2014) exige que les boulons haute résistance soient précontraints pour assurer la force nécessaire pour résister au glissement de l’assemblage. Cette force de précontrainte requise est présentée comme une valeur minimale à atteindre. Cette valeur équivaut à 70% de la charge de rupture en tension du boulon. Sachant que la

Figure 2.2:Boulon et écrou, tiré de RCSC 2014

15 section efficace d’un boulon en traction est de 75% à 78% de sa section (Beaulieu, Picard et al., 2003), que l’aire d’un boulon de 7/8 de pouce (22,2 mm) de diamètre est de 388 mm2 et que la contrainte de rupture d’un boulon A490 est de 1040 MPa, la précontrainte minimale d’un boulon A490 est de :

𝑇𝑜 = 0,70𝑇𝑢 = 0,70((~0,77𝐴𝑏)𝐹𝑢𝑏) ≈ 218 𝑘𝑁 ≈ 49 𝑘𝑖𝑝𝑠 [2.4]

Le RCSC nous évite toutefois le calcul en spécifiant la précontrainte minimale à obtenir dans les assemblages antiglissement (Tableau 2.2) selon le type de boulon et son diamètre. Pour un boulon A490 de 7/8 pouce de diamètre, la précontrainte requise est de 218 kN (49 kips).

Le RCSC présente, dans le chapitre 8 de sa spécification, quatre méthodes pour établir la précontrainte requise du boulon :

1. Tour d’écrou. Cette méthode consiste à appliquer une rotation d’une fraction de tour à l’écrou après que celle-ci ait subi une précontrainte initiale. La précontrainte initiale amène

Tableau 2.2: Précontrainte minimale du boulon pour un assemblage antiglissement, tiré du RCSC 2014

16

fermement les pièces en contact (Beaulieu, Picard et al. 2003). La rotation à donner à l’écrou est fonction de la longueur du boulon et est précisée par le RCSC 2014. Cette méthode produit en moyenne une précontrainte 35% plus élevée que la précontrainte minimale requise pour les boulons A325 et en moyenne 26% plus élevée pour les boulons A490 (RCSC 2014).

2. Clé calibrée. Cette méthode, qui est basée sur une relation entre le couple de serrage appliquée et la précontrainte du boulon, utilise une clé dynamométrique calibrée qui induit un couple de serrage à l’écrou. En moyenne, cette méthode produit une précontrainte 13% supérieure à la précontrainte minimale requise pour des boulons A325 (RCSC 2014).

3. Boulon à couple de serrage contrôlé. Cette méthode utilise des boulons ASTM F1852 ou F2280. Si le système est bien calibré, l’extrémité du boulon devrait casser au moment où la précontrainte requise est atteinte.

4. Rondelle de précontrainte. Les rondelles spéciales (ASTM F959) permettent de vérifier si la précontrainte a été atteinte ou non. Celles-ci représentent un indicateur visuel de l’atteinte de la précontrainte requise grâce à sa déformation.

À noter que le Code canadien sur le calcul des ponts routiers (CAN/CSA S6-14) permet seulement le serrage par tour d’écrou et l’utilisation de boulons à couple de serrage contrôlé.

2.2.3 Coefficient de glissement 2.2.3.1 Codes de conception

Le coefficient de glissement ks des surfaces de contact des membrures assemblées est un paramètre critique dans la conception d’un assemblage antiglissement. En effet, la résistance au glissement de l’assemblage, défini par l’équation 3, dépend directement de ce coefficient. Le code canadien CAN/CSA S6-14 spécifie des coefficients de glissement pour deux classes de surfaces de contact (Tableau 2.3). Une surface de classe A est une surface exempte de scories, une surface galvanisée à chaud, nettoyée manuellement à la brosse métallique ou une surface nettoyée au jet avec des

17 revêtements de classe A. La classe B est une surface nettoyée au jet de sable, ou nettoyé au jet de sable avec un revêtement de classe B. Les coefficients de glissement pour les classes A et B sont respectivement 0,30 et 0,52.

Tableau 2.3: Coefficients de glissement en fonction des surfaces de contact selon CAN/CSA S6-14 Traitement de surface – CAN/CSA S6-14 Classe Coefficient de

glissement, ks Surfaces exemptes de scories, surfaces galvanisées à chaud,

nettoyées manuellement à la brosse métallique ou surfaces nettoyées au jet avec des revêtements de classe A;

A 0,30

Surfaces nettoyées au jet de sable ou surfaces nettoyées au jet de

sable avec un revêtement de classe B. B 0,52

Les coefficients de glissement du code américain AASHTO LRFD ressemblent étroitement à ceux du code canadien. En effet, les mêmes définitions de classes y sont présentes (Tableau 2.4). Cependant, dans le code américain, la galvanisation est dans une classe séparée de la Classe A, soit dans la Classe C. Les coefficients sont quelque peu différents, soit 0,33, 0,50 et 0,33 pour les Classes A, B et C, respectivement. Les codes canadien et américain stipulent qu’on peut appliquer un revêtement de classe A ou B sur des surfaces nettoyées au jet de sable. La méthode de caractérisation de ces revêtements est présentée à la section suivante.

Tableau 2.4: Coefficients de glissement en fonction des surfaces de contact selon AASHTO LRFD 2012

Traitement de surface – AASHTO LRFD 2012 Classe Coefficient de glissement, ks Surfaces exemptes de scories ou surfaces nettoyées au jet avec des

revêtements de classe A; A 0,33

Surfaces nettoyées au jet de sable ou surfaces nettoyées au jet de

sable avec un revêtement de classe B; B 0,50

Surfaces galvanisées à chaud, nettoyées manuellement à la brosse

18

2.2.3.2 Détermination du coefficient de glissement pour les surfaces revêtues

Le code CAN/CSA S6-14 stipule aussi que les revêtements qui ne sont pas compris dans ces classes doivent être soumis à des essais approuvés dans le but de déterminer le coefficient de glissement à utiliser. En ce sens, la spécification du RCSC (2014) présente dans l’annexe A la méthode à utiliser pour déterminer le coefficient de glissement d’un revêtement utilisé dans des connexions boulonnées. Cette méthode, qui a été approuvée par le RCSC en 1984, a été développée par Yura et Frank (1985) et est divisée en deux parties, soit des essais de glissement statiques à court terme et des essais de fluage à long terme sous une charge de service.

Les essais de glissement statiques à court terme servent à déterminer le coefficient de glissement. Une charge de compression est appliquée sur un assemblage antiglissement jusqu’à l’obtention du glissement. Le coefficient de glissement est ensuite calculé de la façon suivante :

ks = Fg

m × Fs [2.5]

où Fg est la charge causant le glissement, m correspond au nombre de plan de glissement et Fs est la force de serrage du boulon. La charge causant le glissement de l’assemblage est évaluée en fonction du type de réponse du système dans la courbe charge-glissement (Figure 2.3). Selon la courbe de la charge en fonction du glissement obtenue lors de l’essai, la charge de glissement peut être de trois types :

a. La charge de glissement est la charge maximale atteinte avant 0,5 mm (0,02 po.) de glissement;

b. La charge de glissement est la charge où le taux de déplacement augmente soudainement; c. La charge est celle correspondante à 0,5 mm (0,02 po.) de déplacement.

Si le coefficient de glissement est acceptable suite aux essais à court terme, c’est-à-dire que celui-ci est supérieur à la Classe A ou B du code CAN/CSA S6-14, la spécification du RCSC (RCSC 2014) exige l’exécution d’essais de fluage à long terme sous la charge de service soutenue pour s’assurer que le revêtement ne subira pas de déformations significatives sous ce niveau de chargement. La

19 charge de service appliquée est fonction du coefficient de glissement visé pour inclusion dans le code. Celle-ci est calculée comme suit :

𝑅𝑠 =2𝑘1,5𝑠𝑇𝑡 [2.6]

où ks est le coefficient de glissement ciblé et Tt est la précontrainte moyenne mesurée des boulons dans les assemblages. La déformation de fluage est définie comme étant la déformation se produisant entre 30 minutes et 1000 heures de chargement. Pour que la performance d’un revêtement soit jugée acceptable, le RCSC (2014) définit la limite de déformation de fluage à 0,127 mm (0,005 pouce).

Finalement, si l’assemblage respecte la limite de fluage prescrite, un essai de glissement post-fluage est exigé afin de s’assurer que la relaxation du boulon dans l’assemblage pendant l’essai n’a pas diminué la résistance de l’assemblage sous la charge de glissement de conception. La charge de traction est alors augmentée à la charge de glissement de conception :

𝑅𝑠 = 2𝑘𝑠𝑇𝑡 [2.7]

20

À ce stade de chargement, si la déformation est inférieure à 0,381 mm (0,015 pouce), le revêtement est considéré comme ayant passé avec succès toutes les exigences du RCSC (2014). Celui-ci peut alors être classé dans la Classe A ou B du code Canadien CAN/CSA S6-14. Dans le cas où le revêtement n’aurait pas satisfait les exigences de déformation lors de l’essai de fluage ou lors de l’essai de glissement post-fluage, celui-ci peut être testé à nouveau avec un coefficient de glissement visé inférieur.

2.2.4 Paramètres influençant le comportement des assemblages antiglissement

2.2.4.1 Préambule

Les caractéristiques des assemblages antiglissement peuvent varier grandement d’un joint à l’autre, selon leur conception et leur fabrication. Plusieurs études ont donc été menées dans le but de déterminer quels sont les paramètres ayant des effets, positifs ou négatifs, sur la résistance au glissement d’un assemblage. Cette section survole les conclusions tirées de quelques-unes de ces recherches sur l’effet des différents paramètres que peut présenter un assemblage antiglissement sur leur résistance au glissement.

2.2.4.2 Nombre de boulons et de plans de cisaillement

Tel que présenté à l’équation 2.3, la résistance au glissement d’un assemblage antiglissement est proportionnelle au nombre de boulons et au nombre de plans de cisaillement dans le joint. Une augmentation du nombre de boulons augmente la résistance au glissement du joint. L’effet du nombre de boulons sur le coefficient de glissement dans les assemblages a donc été examiné dans plusieurs études expérimentales. À la lumière de ces études, Kulak et Fisher (1985) concluent que le nombre de boulons n’a pas d’influence significative sur le coefficient de glissement.

Le nombre de plans de cisaillement a aussi une influence sur la résistance au glissement de l’assemblage. Tel que présenté à la Figure 2.4, le nombre de plans de cisaillement est égal à 1 pour les joints à simple recouvrement, et 2 pour les joints à double recouvrement. Plus il y a de plans de glissement, plus la résistance est élevée. Les essais de Chiang et Vasarhelyi (1964) ont démontré que le coefficient de glissement n’est pas affecté par le nombre de plans de glissement.

21 Figure 2.4 : Plans de cisaillement dans un assemblage boulonné (Beaulieu, Picard et al. 2008)

2.2.4.3 Type d’acier et condition de la surface

Dans le Guide to Design Criteria for Bolted and Riveted Joints, Kulak et al. (1987) font une revue de plusieurs études ayant été menées afin d’obtenir le coefficient de glissement de différents types d’acier et différentes préparations de surface. Les aciers américains A7, A36 et A440 ayant des surfaces brutes (non sablées) présentent en moyenne des coefficients de glissement de 0,33. Lorsque décapé par grenaillage, l’acier A36 présente un coefficient de glissement de 0,51; cependant, un acier A514 (acier américain) ayant subi le même traitement présente un coefficient de glissement de 0,33. Le type d’acier et la condition de surface ont donc une influence sur la résistance au glissement.

Dans le domaine des ponts, l’acier patinable est couramment utilisé. Yura, Frank et Cayes (1981) ont donc mené une étude ayant comme objectif de déterminer la résistance au glissement de connexions en acier ASTM A588. Les conclusions furent que l’acier A588 (acier américain) à l’état brut affichait une résistance au glissement inférieure à celle des autres types d’acier, soit un

22

coefficient de glissement moyen de 0,23. Les auteurs recommandent de sabler les surfaces de contact lorsque possible.

Plus récemment, Stankevicius et al. (2009) ont aussi étudié le coefficient de glissement pour un acier ASTM A588 dans les assemblages antiglissement. Les paramètres inclus dans l’étude étaient la condition des surfaces de contact (non nettoyées ou nettoyées au solvant), la précontrainte dans le boulon (70% ou 90% de la capacité maximale en tension du boulon), le diamètre du trou de boulon (trous standards ou surdimensionnés) et la méthode de fabrication du trou de boulon (poinçonnage ou perçage). Les bavures ont été enlevées. Les auteurs ont conclu que la précontrainte du boulon, le diamètre du trou et la méthode de fabrication du trou n’ont pas d’effets significatifs sur le coefficient de glissement. Cependant, la condition des surfaces de contact a des effets significatifs sur le coefficient de glissement. Les surfaces d’affleurement brutes (telles que reçues – non nettoyées) ont présenté un coefficient de glissement moins élevé que les surfaces d’affleurement dégraissées. En comparaison avec les essais de Yura, Frank et Cayes (1981), le coefficient de glissement pour l’acier A588 obtenu par les essais de Stankevicius et al. (2009) est nettement supérieur. Le coefficient de glissement moyen obtenu dans l’étude de 2009 pour 190 spécimens était de 0,39. Si les résultats de Stankevicius et al. (2009), ceux de Yura et al. (1981) et ceux de Kulak et al. (1987) sont réunis, un échantillon de 548 spécimens en acier A588 montre un coefficient de glissement de 0,34 avec un écart-type de 0,079 (Stankevicius et al. 2009).

2.2.4.4 Condition de chargement

Lorsqu’un assemblage antiglissement est soumis à un effort de traction dans l’axe des boulons (effort tentant de séparer les plaques assemblées) combiné à un effort de cisaillement, l’effort normal de traction réduit la précontrainte dans l’assemblage. Ceci a donc comme conséquence directe de diminuer la résistance au glissement (Beaulieu, Picard et al. 2003).

Pour les assemblages soumis au cisaillement et à la traction, la norme CAN/CSA S6-14 stipule à l’article 10.18.2.4.1 que les boulons dans les assemblages antiglissement doivent satisfaire l’équation suivante :

23

𝑉 𝑉𝑠

+

1,9𝑇

𝑛𝐴𝑏𝐹𝑢

≤ 1,0

[2.8]où Vs est la charge de glissement obtenue par l’équation 2.3, V est la charge de cisaillement, T est la charge de traction, Ab est aire de la section du boulon et Fu est la capacité maximale en tension du boulon.

Hechtman et al. (1955), ont étudié l’effet de plusieurs conditions de chargement sur le coefficient de glissement d’un assemblage. Les chargements étudiés furent la traction, la compression et la torsion. La condition des surfaces de contact, le nombre de boulons, l’aire de la surface de contact et la force de précontrainte des boulons faisaient partie des variables étudiées. Suite à leur recherche, ils ont conclu que le coefficient de glissement est indépendant des conditions de chargement.

2.2.4.5 Force de serrage des boulons

Comme le démontre l’équation 2.4, la force de serrage des boulons a une influence directe sur la résistance au glissement. Une variation de la force de serrage crée une variation dans la charge provoquant le glissement. Selon Kulak et Fisher (1985), les expériences ont montré que la tension dans les boulons dans les assemblages antiglissement est habituellement supérieure aux exigences des spécifications. Ceci est principalement dû aux différentes méthodes de serrage.

Contrairement à Stankevicius et al. (2009), Barakat et al. (1984) ont démontré que la précontrainte induite par le boulon a un effet sur le coefficient de glissement. En effet, ceux-ci stipulent que le coefficient de glissement peut diminuer pour des précontraintes supérieures à 70% de la capacité maximale en tension du boulon. Cependant, la spécification RCSC ne prend pas en compte cette réduction du coefficient de glissement due à une précontrainte plus grande que celle requise et juge que le coefficient de glissement est indépendant de la force de serrage des boulons (RCSC 2014).

2.2.4.6 Présence de bavures

Lorsque les trous de boulon sont formés, que ce soit par perçage ou par poinçonnage, des bavures, petites ou grandes, sont inévitablement créées. Des études ont donc été menées dans le but de déterminer l’effet des bavures sur la résistance au glissement d’un assemblage.

24

Dans son bulletin éducationnel no.5, le RCSC (1996) a montré dans que la présence de petites bavures augmente légèrement la résistance au glissement du joint. En effet, une augmentation de la hauteur de la bavure augmente la charge de glissement, et ce, jusqu’à une hauteur maximale de 1/16 pouce (1,6 mm). Lorsque la hauteur des bavures dépasse 1/16 pouce (1,6 mm), la charge de glissement diminue. À une hauteur de 1/8 pouce (3,2 mm), la charge de glissement devient approximativement égale à la charge de glissement pour une surface sans bavures. Cependant, malgré le fait que la charge de glissement n’est pas défavorablement affectée par la présence de petites bavures, la présence de grandes bavures dans une connexion antiglissement peut rendre la précontrainte minimale du boulon difficile à atteindre, puisque celles-ci peuvent empêcher le contact ferme entre les pièces à assembler. Étant donné que la charge de glissement dépend de la force de serrage des boulons, une précontrainte réduite dans un des boulons peut mener à une réduction de la capacité de la connexion. Une attention particulière doit donc être prise pour le serrage des spécimens avec de grandes bavures.

L’étude menée par Polyzois et Yura (1985) a conduit à des résultats semblables. Ceux-ci ont conclu que la présence de bavures augmente la résistance au glissement de plaques sans revêtement. Aucune différence significative n’a été notée pour des surfaces revêtues avec et sans bavures. Finalement, les chercheurs ont évalué l’effet des bavures sur la force de serrage des boulons précontraints avec la méthode du tour d’écrou. Les résultats ont révélé que la rotation nécessaire pour atteindre la précontrainte minimale des boulons en présence de bavures peut être jusqu’à deux fois celle nécessaire en absence de bavures.

Actuellement, la spécification du RCSC (RCSC 2014) exige à l’article 3.4 de réduire les bavures à un maximum de 1/16 pouce (1,6 mm) de hauteur dans la zone de contact de tous les assemblages boulonnés, tandis que la norme CAN/CSA S6-14 (CSA 2014) proscrit les bavures. Celle-ci stipule à l’article 10.24.6.2 : « Toutes les surfaces de joints assemblées, y compris celles qui sont voisines de têtes de boulons, d’écrous et de rondelles, doivent être exemptes de calamine, de bavures, de salissures, et de corps étrangers susceptibles de fragiliser la fixation des pièces. ». Du côté de la norme européenne EN 1090-2 : 2008 Exécution des structures en acier et en aluminium, celle-ci stipule que les surfaces de contact doivent être exemptes de toute souillure, par exemple, huile,

25 saleté ou peintures et que les bavures susceptibles d’empêcher l’accostage précis des parties assemblées doivent être éliminées. La norme européenne est donc plus flexible que la norme canadienne en ce qui a trait aux bavures.

2.2.4.7 Géométrie des trous de boulon

Pour faciliter l’érection des éléments secondaires de la charpente métallique, les trous de boulons sont souvent surdimensionnés. Cela permet aux travailleurs de poser plus facilement les boulons. Des études ont donc été menées dans le but de caractériser l’effet de la géométrie des trous de boulon sur la résistance au glissement d’un assemblage antiglissement.

Allan et Fisher (1968) ont mené un projet de recherche afin d’évaluer l’effet d’un trou surdimensionné sur un assemblage antiglissement. Plus précisément, ils ont évalué les effets sur la relaxation des boulons après l’installation et la résistance au glissement du joint. Les résultats de l’étude furent que les trous surdimensionnés ou ovalisés n’affectent pas de façon significative la relaxation des boulons après l’installation. Le coefficient de glissement moyen obtenu pour un dégagement de ¼ pouce (6,4 mm) entre le boulon et le trou est sensiblement le même que celui pour un trou ordinaire. Cependant, le coefficient obtenu pour un dégagement de 5/16 pouce (7,9 mm) s’est montré inférieur d’environ 17%. Pour les trous fortement ovalisés, le coefficient de glissement est diminué de 22 à 33% par rapport à un trou ordinaire.

Pour sa part, suite à des essais de glissement à court terme sur des assemblages antiglissement galvanisés, l’étude de DeWolf et Yang (1998) a montré que les effets de la dimension des trous de boulon sur la résistance au glissement sont négligeables. Les trous surdimensionnés présentaient un diamètre de ¼ pouce plus grand que le diamètre des boulons à haute résistance A325.

Le code CAN/CSA S6-14 précise à l’article 10.18.4.2 que le diamètre nominal d’un trou ne doit pas dépasser de plus de 2 mm la taille nominale du boulon, sauf si les plans prescrivent un trou surdimensionné ou ovalisé. Pour un trou surdimensionné, la norme permet des trous plus grands de 4 mm de diamètre pour des boulons d’au plus 22 mm de diamètre, plus grands de 6 mm pour des boulons de 24 mm de diamètre et plus grands de 8 mm pour les boulons de 27 mm de diamètre et

26

plus. Pour un trou ovalisé, la largeur du trou ne peut dépasser de 2 mm le diamètre du boulon et ce, tant pour les trous faiblement que fortement ovalisés.

2.2.4.8 Exposition des surfaces de contact

Avant d’être utilisées dans les assemblages, les pièces d’acier passent occasionnellement des mois à l’extérieur, dans les cours des fabricants d’acier. Durant cette période, la surface d’acier rouille. L’effet de l’exposition aux conditions extérieures de l’acier utilisée dans les assemblages antiglissement a donc aussi été le sujet de bon nombre de projets de recherche.

Lee et al. (1969) et Vasarhelyi et Chiang (1967) ont simulé les conditions extérieures d’entreposage dans le but de caractériser l’effet de l’exposition. Des plaques où les surfaces ont été préalablement décapées pour atteindre les exigences de la classe B ont été exposées aux conditions extérieures pour différentes périodes. Les spécimens ont ensuite été boulonnés sans aucun brossage ou autre moyen d’altérer la rouille. Les résultats furent que le coefficient de glissement obtenu par le décapage a diminué avec le temps d’exposition. Après un an d’exposition, le coefficient de glissement est approximativement le même que celui d’une surface non décapée de Classe A.

Malgré les précautions portées pour protéger les surfaces de contact pendant la fabrication des pièces, leur transport et l’érection de la structure, il est possible que les surfaces à connecter soient contaminées par de l’huile, de la poussière ou du sel de route. Schmeckpeper(2007) a donc étudié l’effet de la contamination des surfaces décapées sur la résistance au glissement et la meilleure façon de nettoyer ces surfaces sans altérer le coefficient de glissement. À la lumière de ses recherches, Schmeckpeper conclut qu’une accumulation mineure de rouille, de poussières, de boues ou de sel de déglaçage n’affecte pas négativement la résistance au glissement. Suite à ses essais de nettoyage des surfaces, il recommande d’utiliser de l’eau seulement pour nettoyer sans diminuer le coefficient de glissement. En cas de contamination par l’huile, l’auteur recommande de grenailler la pièce à nettoyer.

![Tableau 2.8 : Résultats pour les surfaces entièrement métallisées au zinc, selon Chiza (2013) Épaisseur du revêtement métallisé [mils] Épaisseur des plaques [po] Force de serrage [%] P](https://thumb-eu.123doks.com/thumbv2/123doknet/6369794.168365/65.918.147.821.477.900/tableau-résultats-entièrement-métallisées-épaisseur-revêtement-métallisé-épaisseur.webp)

![Tableau 2.9 : Résultats pour les surfaces combinées métallisées-galvanisées, selon Chiza (2013) Épaisseur du revêtement métallisé [mils] Épaisseur des plaques [po] Force de serrage [%]](https://thumb-eu.123doks.com/thumbv2/123doknet/6369794.168365/66.918.100.781.146.594/résultats-combinées-métallisées-galvanisées-épaisseur-revêtement-métallisé-épaisseur.webp)

![Tableau 2.10 : Résultats pour les surfaces métallisées, selon FHWA (2014) Composition du revêtement métallisé Épaisseur du revêtement métallisé [mils] Présence de scellant Nombre de tests k s moy σ Zinc 13,5 – 15,6 Non](https://thumb-eu.123doks.com/thumbv2/123doknet/6369794.168365/67.918.151.820.346.501/résultats-métallisées-composition-revêtement-métallisé-épaisseur-revêtement-métallisé.webp)