© Qilan Fu, 2019

Comportement physique, chimique et mécanique du

bois suite à la compression sous l'effet de la chaleur et

de l'humidité

Thèse

Qilan Fu

Doctorat en sciences du bois

Philosophiæ doctor (Ph. D.)

COMPORTEMENT PHYSIQUE, CHIMIQUE ET

MÉCANIQUE DU BOIS SUITE À LA COMPRESSION

SOUS L’EFFET DE LA CHALEUR ET DE

L’HUMIDITÉ

Thèse

QILAN FU

Sous la direction de :

Alain Cloutier, directeur de recherche

Aziz Laghdir, codirecteur de recherche

iii

Résumé

L'objectif principal de cette recherche est d'établir une meilleure compréhension du procédé de densification thermo-hygromécanique (THM) et du comportement physique, chimique et mécanique du bois dans des conditions thermiques et hygrométriques diverses. La densification THM est un procédé complexe impliquant simultanément, les phénomènes couplés de transfert de chaleur et de masse, plusieurs mécanismes de déformation instantanée et dépendante du temps ainsi que des changements physiques, chimiques et mécaniques dans le bois.

Malgré de nombreuses recherches au cours des dernières décennies, les mécanismes fondamentaux du comportement en compression du bois soumis à une charge et à une variation de sa teneur en humidité demeurent en grande partie méconnus. La densification et la relaxation des contraintes sont deux phénomènes très complexes en raison de la nature des déformations réversibles et permanentes qui se produisent simultanément à diverses étapes du procédé de pressage. De plus, les déformations sont affectées par de nombreux facteurs physiques et le comportement de compression à son tour affecte l'ensemble du système physique.

Dans cette étude, le procédé de densification THM a été optimisé en utilisant la méthode des surfaces de réponse (RSM) pour étudier les effets de la température et de la durée du traitement sur la dureté et le retour viscoélastique en épaisseur et analyser les interactions entre ces paramètres physiques. Plusieurs propriétés physiques et mécaniques, telles que le profil de densité, le retour viscoélastique en épaisseur, la dureté et la résistance à la flexion des échantillons témoins et du bois densifié THM ont été évaluées et comparées. Les modifications chimiques de surface des échantillons densifiés ont été examinées en utilisant la spectroscopie infrarouge par transformée de Fourier (FTIR), la spectroscopie photoélectronique X (XPS) et la pyrolyse-chromatographie en phase gazeuse-spectrométrie de masse (Py-GC/MS). Par ailleurs, les évolutions de la masse volumique anhydre, la perméabilité et la conductivité thermique pendant le procédé de densification THM ont été déterminées expérimentalement.

iv

Les résultats suggèrent que les conditions de densification optimales résultant en une dureté élevée et un faible retour viscoélastique en épaisseur ont été obtenues à une température de 180 °C, un temps de densification de 1004 s et un temps de post-traitement de 1445 s. La densité des échantillons densifiés a considérablement augmenté par rapport à l'échantillon témoin. La vapeur et la température ont des impacts importants sur les propriétés mécaniques, chimiques et la stabilité dimensionnelle du bois d'érable à sucre. Un pourcentage plus élevé de perte de masse a été trouvé à 220 °C, résultant en une diminution évidente de la masse volumique et de la dureté du bois, alors qu’un léger retour viscoélastique en épaisseur a été observé pour l'érable à sucre densifié à la même température. De plus, la haute température et la vapeur sont bénéfiques pour fixer la déformation de compression. La vapeur pourrait faciliter la dégradation avancée des polymères du bois. Le traitement de densification THM a entraîné des modifications chimiques importantes de la surface du bois. Les résultats des spectres ATR-FTIR ont confirmé la décomposition des hémicelluloses et l’augmentation de la teneur relative en cellulose et lignine de la surface du bois. Les résultats du Py-GC/MS et du XPS en terme d'augmentation du rapport O/C indiquent que des substances chimiques contenant une fonctionnalité oxygénée se sont formées après densification. Le traitement de densification a favorisé la dépolymérisation des hémicelluloses et de la cellulose, ce qui a entraîné une augmentation de la teneur en sucres anhydres (lévoglucosane) de la surface du bois. La densification a également facilité le clivage de la chaîne latérale de la lignine, ce qui a entraîné une augmentation de la teneur en unités phényle avec chaînes courtes. La masse volumique anhydre n'a pas augmenté avec la diminution de l'épaisseur. La perméabilité au gaz de l'échantillon témoin peut être 5 à 40 fois plus élevée que celle du bois densifié, ce qui indique que le volume des vides du bois diminue considérablement après le traitement de densification. La conductivité thermique augmente avec l'augmentation de la teneur en humidité de 0,5 à 1,5% par pourcentage d'augmentation de la teneur en humidité pour le bois densifié. La conductivité thermique des échantillons densifiés était plus petite que celle des échantillons de contrôle.

v

Abstract

The main purpose of this research is to establish a better understanding of the thermo-hygromechanical (THM) densification process and physical, mechanical and chemical behavior of wood under diverse temperature and humidity conditions. THM densification is a complicated process involving simultaneous, coupled heat and mass transfer phenomena, several instantaneous and time-dependent deformation mechanisms as well as some physical, mechanical and chemical changes in wood.

Despite numerous researches in the past decades, the basic mechanisms of compressive behavior of wood subjected to load and moisture variation are not completly understood. Wood densification and stress relaxation are very complicated, because both recoverable and permanent deformations occur at various stages of the pressing process. Moreover, deformations are affected by many physical factors, and the compressive behavior in turn affects the entire physical system.

In this study, the THM densification process was optimized using response surface methods (RSM) to investigate the effects of temperature and treatment duration on hardness and compression set recovery (CSR) and further to analyze the interactions between these physical parameters. Several physical and mechanical properties such as density profile, compression set recovery, hardness and bending strength of control and THM densified wood were evaluated and compared. The surface chemical changes of densified samples were examined using Fourier transform infrared spectroscopy (FTIR), X-ray photoelectron spectroscopy (XPS) and Pyrolysis gas chromatography-mass spectrometry (Py-GC/MS), respectively. In addition, evolutions of oven-dry average density, permeability and thermal conductivity during the THM densification process were experimentally determined. The results suggested that the optimum densification conditions resulting in high hardness and low compression set recovery were obtained at a temperature of 180 °C, a densification time of 1004 s, and a post-treatment time of 1445 s. The density of the densified samples was dramatically increased compared to the control sample. Both steam and temperature

vi

have important impacts on mechanical, chemical properties and dimensional stability of sugar maple wood. A higher percentage of weight loss occurred at 220 °C, resulting in an important decrease in the density and hardness of wood. However, almost no compression set recovery was observed for the sugar maple wood densified at 220 °C. In addition, high temperature and steam are helpful to fix the compressive deformation. Steam could facilitate the advanced degradation of wood polymers. THM densification treatment resulted in significant chemical changes on the wood surface. The results of the ATR-FTIR spectra confirmed the decomposition of hemicelluloses and the relative content of cellulose and lignin on wood surface increased. The Py-GC/MS and XPS results in term of the O/C ratio increase indicated that chemical substances containing oxygenated functionality were formed after densification. Densification treatment favored the depolymerization of hemicelluloses and cellulose resulting in the content of anhydrous sugars (levoglucosan) increased on wood surface. Densification also facilitated the cleavage of lignin side chains, resulting in the increase of the content of phenyl units with short chains. The oven-dry density did not exactly increase with the decrease of its thickness, the permeability of the control sample could be 5 to 40 times higher than that of densified wood, which indicated that the voids of wood reduced notably after densification treatment. The thermal conductivity increased by 0.5 - 1.5 percent increase of one percent moisture content for densified sugar maple wood. The thermal conductivity of densified samples was lower than that of the control samples.

vii

Table des matières

RÉSUMÉ ... III ABSTRACT ... V TABLE DES MATIÈRES ... VII LISTE DES TABLEAUX ... IX LISTE DES FIGURES ... X REMERCIEMENTS ... XII AVANT-PROPOS ... XIII INTRODUCTION ... 1 CHAPITRE 1 ... 3 1 DESCRIPTION DU PROJET ... 3 1.1 Problématique ... 3

1.2 Objectifs de cette recherche ... 6

CHAPITRE 2 ... 9

2 REVUE DE LITTÉRATURE ... 9

2.1 Le bois d'érable à sucre ... 9

2.1.1 Constituants chimiques ... 10

2.2 Le développement de la densification du bois... 13

2.3 Principaux mécanismes de la densification ... 17

2.3.1 Le transfert de chaleur et le mouvement de l'humidité ... 17

2.3.2 La densification et la relaxation des contraintes ... 20

2.4 Propriétés physiques, mécaniques et chimiques du bois densifié ... 22

2.4.1 Propriétés physiques ... 22

2.4.2 Propriétés mécaniques ... 30

2.4.3 Propriétés chimiques... 37

2.5 Les défis pour la densification THM du bois ... 43

CHAPITRE 3 ... 45

3 OPTIMIZATION OF THE THERMO-HYGROMECHANICAL (THM) PROCESS FOR SUGAR MAPLE WOOD DENSIFICATION ... 45

3.1 Résumé ... 45 3.2 Abstract ... 46 3.3 Introduction ... 46 3.4 Experimental ... 48 3.4.1 Materials ... 48 3.4.2 Methods ... 49

3.5 Results and discussion ... 54

3.5.1 Response results ... 54

3.5.2 Density profiles ... 65

3.6 Conclusions ... 66

CHAPITRE 4 ... 68

4 EFFECTS OF HEAT AND STEAM ON THE MECHANICAL PROPERTIES AND DIMENSIONAL STABILITY OF THERMO-HYGROMECHANICALLY DENSIFIED SUGAR MAPLE WOOD ... 68

viii

4.2 Abstract ... 69

4.3 Introduction ... 69

4.4 Material and methods ... 72

4.5 Results and discussion ... 75

4.5.1 Hardness ... 75

4.5.2 Bending strength and bending stiffness ... 76

4.5.3 Compression set recovery ... 79

4.5.4 Density profiles ... 83

4.6 Conclusions ... 86

CHAPITRE 5 ... 88

5 SURFACE CHEMICAL CHANGES OF SUGAR MAPLE WOOD AFTER THERMO-HYGROMECHANICAL (THM) DENSIFICATION TREATMENT ... 88

5.1 Résumé ... 88

5.2 Abstract ... 89

5.3 Introduction ... 89

5.4 Materials and methods ... 92

5.4.1 Materials ... 92

5.4.2 Methods ... 92

5.5 Results and discussion ... 93

5.5.1 XPS analysis ... 93

5.5.2 ATR-FTIR analysis ... 97

5.5.3 Py-GC/MS analysis ... 101

5.6 Conclusions ... 105

CHAPITRE 6 ... 107

6 HEAT AND MASS TRANSFER PROPERTIES OF SUGAR MAPLE WOOD TREATED BY THE THERMO-HYGRO-MECHANICAL DENSIFICATION PROCESS ... 107

6.1 Résumé ... 107 6.2 Abstract ... 108 6.3 Introduction ... 108 6.4 Experiments ... 111 6.4.1 Materials ... 111 6.4.2 Methods ... 111 6.5 Results ... 118

6.5.1 Density profile and oven-dry density ... 118

6.5.2 Gas permeability ... 120 6.5.3 Thermal conductivity ... 123 6.6 Conclusions ... 125 CONCLUSIONS ... 127 BIOBLIOGRAPHIE ... 132 ANNEXE 1 ... 151

ix

Liste des tableaux

Tableau 2.1 La composition chimique de l'écorce et du bois d'érable à sucre (% de masse

anhydre) (koumba-yoya et stevanovic (2017) ... 11

Tableau 2.2 Traitements différents de densification du bois rapportés dans les littératures

publiées ... 16

Table 3.1 Code and factor levels chosen for the trials. ... 51 Table 3.2 Average compression set recovery and hardness obtained for the treatments

applied. ... 55

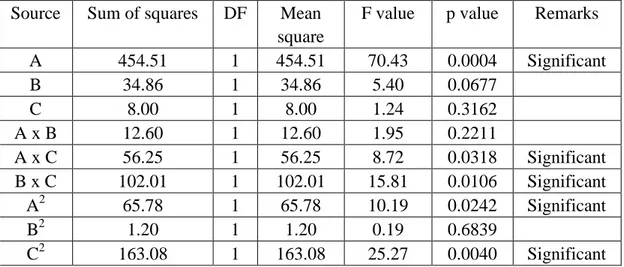

Table 3.3 Analysis of variance results of lncsr versus temperature (a), densification time

(b), and post-treatment time (c). ... 56

Table 3.4 Analysis of variance for results of hardness versus temperature (a), densification

time (b), and post treatment time (c). ... 59

Table 3.5 Predictions of response variables in the experimental ranges. ... 62 Table 3.6 Results of predicted values of response variables and the overall desirability

obtained from the experimental design conditions and optimum conditions for

w1=w2=1. ... 65

Table 4.1 Hardness of the control and specimens densified under different conditions. .... 75 Table 4.2 Analysis of variance results of hardness versus temperature. ... 76 Table 4.3 Bending strength of the control and specimens densified under different

conditions. ... 78

Table 4.4 Analysis of variance results of bending strength versus temperature. ... 78 Table 4.5 Bending stiffness of the control and specimens densified under different

conditions. ... 78

Table 4.6 Analysis of variance results of bending stiffness versus temperature. ... 79 Table 4.7 Compression set recovery of specimens densified under different conditions. ... 81 Table 4.8 Analysis of variance results of compression set recovery versus temperature. ... 81 Table 5.1 Surface chemical element composition and oxygen/carbon atomic ratio of the

studied samples. ... 96

Table 5.2 Relative intensities of peaks after normalization. ... 101 Table 5.3 Percentages of lignin and carbohydrate-related products released from the control

and densified sugar maple wood. ... 104

Table 6.1 Analysis of variance results of oven-dry density versus densification time ... 120 Table 6.2 Oven-dry density of the control and samples densified at different time ... 120 Table 6.3 Analysis of variance results of the radial intrinsic gas permeability versus

densification time ... 123

Table 6.4 Radial intrinsic gas permeability of the control and samples densified for

different times. ... 123

Table 6.5 Analysis of variance results of thermal conductivity versus densification time

and moisture content. ... 124

x

Liste des figures

Figure 2.1 La transfert de chaleur et mouvement d'humidité dans le panneau (Thömen

2000). ... 18

Figure 2.2 Comparaison de la température centrale entre le pressage traditionel ... 20

Figure 2.3 Cinq-éléments du modèle Burger-Humphrey, ce qui représente quatre composantes de déformation. E = module d'élasticité, V = viscosité, Epmf = coefficient pour l'élément plastique et micro-fractures (Ren 1991). ... 22

Figure 2.4 Caractérisation structurale du bois naturel et du bois densifié. a, d: un photographe de bois naturel et de bois densifié, respectivement. b, e: la microscopie électronique à balayage (MEB) image du bois naturel et du bois densifié dans le plan RT. (Song et al. 2018) ... 24

Figure 2.5 Illustration schématique de l'effet mécanosorptif. ΔL1, ΔL2 et ΔL3 dénotent la diminution de la longueur provoquée par une charge mécanique externe, le séchage et l'effet mécanosorptif, respectivement (Gereke 2009). ... 36

Figure 3.1 Thermo-hygromechanical densification process. A: Thickness; B, C: top and bottom platen steam pressure, respectively; D, E: top and bottom platen temperature; F: platen load. ... 50

Figure 3.2 (a) Effect of temperature (A), densification time (B), and post-treatment time (C) on lnCSR; (b) Comparison between actual and predicted values of lnCSR. ... 58

Figure 3.3 a) Response surface plots of hardness versus temperature and post-treatment time; b) response surface plots of hardness versus densification time and post-treatment time; c) effect of temperature (A), densification time (B), and post-treatment time (C) on hardness; and d) comparison between actual and predicted values of hardness. ... 61

Figure 3.4 Typical density profile through the thickness of the control sample and samples densified at 180, 200, and 220 °C. ... 66

Figure 4.1 Steam injection hot press used for THM densification treatments. a) 862 mm x 862 mm hot press, b) press platen with steam injection holes. ... 73

Figure 4.2 Thickness variation due to swelling following water soaking and oven-drying of sugar maple wood densified under different conditions; “D”, “w” shows oven-drying and swelling following water soaking, respectively, “1” shows the initial thickness before treatment. ... 83

Figure 4.3 Effect of densification temperature and steam on density profile;... 85

Figure 5.1 Typical X-ray photoelectron spectroscopic survey spectra of the control sugar maple wood. ... 94

Figure 5.2 Typical ATR-FTIR spectras for the control and densified sugar maple wood samples. ... 98

Figure 5.3 ATR-FTIR fingerprint region spectras of the control and densified sugar maple wood samples. ... 99

Figure 5.4 Pyrolysis chromatograms of the control and densified samples. ... 102

Figure 6.1 Steam injection hot press used for THM densification treatment. ... 112

xi

Figure 6.3 (a) Thermal conductivity testing apparatus. (b) Position of specimen and two

heating plates. ... 117

Figure 6.4 Typical density profile of wood samples densified at different time. ... 119 Figure 6.5 Typical relationship of the apparent gas permeability against the reciprocal

average pressure for radial flow of control sugar maple wood. ... 121

Figure 6.6 Evolution of the radial intrinsic gas permeability during the densification

xii

Remerciements

En premier lieu, je voudrais exprimer mes remerciements les plus sincères à mon directeur de thèse, M. Alain Cloutier, qui m’a guidée et soutenue tout au long de mes études de doctorat, et avec qui j’ai eu le plaisir de travailler pendant mon doctorat. Sa confiance et ses suggestions pertinentes m’ont énormément aidé à me permettre de mener à bien ce travail de recherche. Je remercie également M. Aziz Laghdir, mon co-directeur de thèse, pour sa patience, ses conseils, et ses commentaires toujours pertinents, et aussi pour la correction de mes articles. De même, un remerciement spécial à M. Pierre Blanchet et M. André Fortin pour avoir accepté de faire partie du comité d’encadrement. Merci à Madame Tatjana Stevanovic et Madame Julie Cool pour leurs commentaires pertinents lors de l’évaluation de cette thèse.

J’ai une gratitude spéciale envers le Conseil de recherches en sciences naturelles et en génie du Canada (CRSNG) pour l’aide financière accordée pour la réalisation du ce travail de recherche.

Je tiens à remercier tous les techniciens du Centre de recherche sur les matériaux renouvelables (CRMR) en l'occurrence: David Lagueux, Benoit St-Pierre, Daniel Bourgault, Luc Germain, Jean Ouellet, Félix Pedneault, Paul Desaulniers, Yves Bédard pour leur disponibilité, leur assistance technique et leurs conseils. Mes remerciements vont également aux personnes m’ayant assistée dans la réalisation de ce projet : Guylaine Bélanger, Marthe Larouche pour toute la gentillesse et le support qu’elles m’ont donné. J’aimerais aussi remercier tous mes amies et amis de bureau Su Ying, Pamela, Xiao jin, Xiao Wen et plein d’autres encore. La générosité, la bonne humeur et l’accompagnement qu’ils m’ont apporté ont contribué à rendre ces années de ma vie très plaisantes.

J’adresse aussi mes remerciements à toute ma grande famille en Chine. Malgré la distance, ils m’ont soutenue et encouragée tout au long de mes études. Finalement, toute ma profonde gratitude va à ma petite famille ici au Québec, mon mari Lei et mon fils Steven, qui sont ma source de motivation et me comblent de bonheur.

xiii

Avant-Propos

Les travaux de recherche ont été supervisés par M. Alain Cloutier à titre de directeur de recherche et M. Aziz Laghdir à titre de co-directeur. Cette thèse a été réalisée au sein du Centre de recherche sur les matériaux renouvelables (CRMR) de l’Université Laval. Ces travaux ont été réalisés dans le cadre du programme de doctorat en science du bois et les résultats obtenus sont présentés sous la forme d’une thèse de publications.

Cette thèse est divisée en sept chapitres. Les deux premiers chapitres présentent une introduction générale et une revue de la littérature générale pour ce projet.

Le troisième chapitre présente l'optimisation du procédé de densification thermo-hygromécanique (THM) avec des méthodes de surface de réponse. L'étude des effets de la température, du temps de traitement et de la pression des plateaux sur la dureté et le retour viscoélastique en épaisseur sont étudiés de même que l'analyse des interactions entre ces facteurs.

Le chapitre quatre est dédié à l'étude de plusieurs comportements physiques et mécaniques du bois subissant la densification THM. L'effet de la vapeur et de la température sur la stabilité dimensionnelle du bois densifié par le procédé THM a également été évalué. Le chapitre cinq présente les travaux faits pour caractériser les changements chimiques (groupes fonctionnels, compositions, dégradation) des échantillons de bois traités dans des conditions thermiques et hydriques diverses.

Le chapitre six décrit les méthodes de détermination expérimentalement pour les évolutions de plusieurs paramètres physiques tels que la moyenne masse volumique anhydre, la perméabilité au gaz et la conductivité thermique.

Quatre articles scientifiques sont intégrés dans le présent document et constituent les chapitres 3, 4, 5 et 6.

xiv

Qilan Fu, Alain Cloutier, and Aziz Laghdir. (2016). Optimization of the thermo-hygromechanical (THM) process for sugar maple wood densification. BioResources, 11(4): 8844-8859.

Article 2 :

Qilan Fu, Alain Cloutier, and Aziz Laghdir. (2017). Effects of heat and steam on the mechanical properties and dimensional stability of thermo-hygromechanically densified sugar maple wood. BioResources, 12(4): 9212-9226.

Article 3 :

Qilan Fu, Alain Cloutier, and Aziz Laghdir. (2018). Surface chemical changes of sugar maple wood after thermo-hygromechanical (THM) densification treatment. Revue en cours. Article 4 :

Qilan Fu, Alain Cloutier, and Aziz Laghdir. (2018). Heat and mass transfer properties of sugar maple wood treated by the thermo-hygro-mechanical densification process. Fibers, 6(3), 51.

Le chapitre sept présente une récapitulation pour le projet de recherche entier, les conclusions générale et les recommandations.

Pour une identification rapide, une liste globale des figures et des tableaux est présentée au début de cette thèse.

Pour aider les lecteurs à mieux comprendre certaines analyses statistiques complexes, les codes SAS utilisés dans le procédé d'optimisation par la méthode des surfaces de réponse du chapitre 3 sont présentés en annexe.

Les résultats de ce projet ont également été présentés sous forme de présentations orales et d’affiches scientifiques dans le cadre des événements suivants:

xv

Colloque annuel du CRMR, 14mai2014, Trois-Rivières, Québec, Canada.

The 58th Society of Wood Science and Technology (SWST). International Convention, June 7-12, 2015, Wyoming, USA.

Colloque annuel du CRMR, 28octobre2015, Université Laval, Québec, Canada.

ACFAS 2017, 9 mai, Montréal, Québec, Canada.

1

Introduction

Le bois est l'un des matériaux de construction les plus traditionnels. Aujourd'hui, il est utilisé plus que tout autre matériel de génie civil, à l'exception du béton (Navi et Heger 2004). Il continuera à gagner en importance en raison de son ratio résistance/poids élevé, sa renouvelabilité, son potentiel pour se prêter à une modification et son excellente aptitude a l'usinage. Cependant, le bois est également hygroscopique, anisotrope et biodégradable, ce qui peut résulter en une diminution importante de ses propriétés mécaniques. Par conséquent, ces caractéristiques moins désirables doivent être connues et maîtrisées afin d'utiliser le bois efficacement.

La nature anatomique et le comportement mécanique du bois, permettent d'envisager de nombreux procédés, tels que le cintrage, le moulage et la densification. En plus d'élargir l'éventail des possibilités de design, ces procédés présentent également l'avantage d'améliorer certaines propriétés du bois telles que la densité, la dureté, la résistance mécanique, ainsi que la durabilité face aux micro-organismes. Toutefois, il subsiste un désavantage commun à tous ces procédés, soit la stabilité de la forme induite au bois. Lorsqu'il est en effet soumis à des conditions d'humidité élevées, le bois a tendance à reprendre sa forme initiale. Ce phénomène est connu sous le nom de " spring back " ou "mémoire de forme" ou encore "recouvrance viscoélastique".

Pendant les dernières décennies, plusieurs procédés de modification ont été appliqués au bois afin d'améliorer ses propriétés physiques ou mécaniques. Ces méthodes peuvent être divisées généralement en deux catégories : les modifications chimiques et les modifications thermiques. La première catégorie est la plus répandue et repose sur l'utilisation de différents types d'agents chimiques. Tandis que, pour la modification thermique, seulement la chaleur, la vapeur et les forces mécaniques sont employées. Avec les préoccupations grandissantes pour l'environnement et le climat, les

2

traitements thermiques présentent sans doute une alternative plus respectueuse de l'environnement. Néanmoins, le principal problème du bois traité par la chaleur subsiste, soit le phénomène du retour viscoélastique en épaisseur. En effet, la forme comprimée induite au bois est instable puisque sous l'effet de l'humidité et de la chaleur, le bois peut reprendre quasiment sa forme initiale. Par conséquent, plusieurs post-traitements tels qu’un traitement chimique, physique ou mécanique sont nécessaires pour empêcher le bois de récupérer sa forme d'origine. Mais, ces post-traitements sont généralement onéreux tant en temps qu'en coûts. Le traitement de compression par le procédé thermo-hygro-mécanique (THM), est une méthode renouvelée qui implique l'utilisation de la vapeur, de la chaleur et de la pression pour densifier le bois. Plusieurs chercheurs (Navi et Girardet 2000; Heger et al. 2004; Fang et al. 2012a; Li et al. 2013) ont rapporté que le traitement de compression THM peut effectivement éliminer l'effet de mémoire de forme du bois comprimé en améliorant ses propriétés physiques et sa stabilité dimensionnelle.

3

Chapitre 1

1 Description du projet

1.1 Problématique

Avec la prise de conscience croissante de l'importance de l'environnement, l'humanité s'efforce d'établir une société durable. Les produits du bois comme matériaux renouvelables, n'ont jamais été auparavant si fortement au centre des discussions. Au lieu de consommer des combustibles fossiles de la Terre, l'utilisation de matériaux renouvelables comme le bois et les produits à base de bois permettent de réduire les émissions de gaz à effet de serre. Le dioxyde de carbone peut être fixé dans le bois par la photosynthèse. Par exemple, avec un stock de bois d'environ 60 millions de tonnes en Europe seule, les effets du stockage du carbone dans les produits du bois joue un rôle important dans l'atténuation des impacts écologiques et sociaux des activités humaines (Navi et Sandberg 2012). L'utilisation des ressources forestières et des produits en bois peut donc agir comme une stratégie à long terme pour le développement durable et la réduction de l'impact de l'homme sur l'environnement. À l'avenir, afin de faire pleinement usage du bois et des produits à base de bois, plus de connaissances sont nécessaires pour concevoir des procédés de transformation du bois plus économes en ressources. Pendant ce temps, toutes les phases du cycle de la vie de ces produits sont considérées et optimisées, y compris l'énergie et les chaînes d'approvisionnement, des matériaux initiaux au produit final en service.

La densification du bois est une méthode de modification visant à comprimer le bois pour obtenir un matériau de densité plus élevée. Elle est connue depuis 1900, lorsque le

4

premier procédé de densification brevetée est apparu (Kollman et al. 1975). Il est bien connu que la plupart des propriétés mécaniques du bois sont directement liés à sa densité. Plus élevée est la densité du bois, plus élevées sont ses propriétés mecaniques. Les objectifs principaux de densification sont d'améliorer la densité du bois, donc d'améliorer ses performances mécaniques et la valeur commerciale. Même certaines espèces de bois avec une densité initiale élevée peuvent également être améliorées par la densification au niveau de la dureté et de la résistance en flexion. Le bois densifié est un matériau prometteur en tant que produit de bois d'ingénierie, en particulier dans le domaine des applications d'usage intense telles que les planchers, les meubles et l'industrie du bâtiment. Au Japon, le bois densifié est utilisé pour remplacer les vis en acier et les plaques de fixation dans les ponts et les barrières routières (Navi et Sandberg 2012).

Cependant, le retour viscoélastique en épaisseur du bois densifié est une question importante qui a été étudiée assez largement (Ito et al. 1998; Dwianto et al. 1998; Higashihara et al. 2000; Fang et al. 2011; Kutnar et Kamke 2012a; Laine et al. 2013; Popecu et al. 2014). Il détermine la stabilité dimensionnelle du bois densifié et ses possibles conditions d'utilisation finale. La libération de l'énergie de déformation élastique stockée dans les parties amorphes et semi-cristallines de la cellulose est considérée comme la raison principale pour provoquer le retour viscoélastique en épaisseur (Laine et al. 2013). Trois mécanismes fondamentaux ont été proposés (Norimoto et al. 1993) afin de prévenir le retour viscoélastique en épaisseur: la relaxation des contraintes internes, la formation de réticulation entre les composantes de la matrice, et l'isolement des polymères du bois de l'humidité et de la chaleur pour empêcher un nouveau ramollissement. Navi et Heger (2004) ont rapporté que l'hydrolyse des hémicelluloses au cours du procédé THM joue un rôle important pour relaxer les contraintes internes des composantes du bois. En présence de la chaleur et de

5

la vapeur, les hémicelluloses sont les moins stables pour résister à la chaleur entre les trois grandes composantes du bois. Elles se dégradent et la liaison de raccordement entre les molécules de la matrice peut être brisée et reformée. De plus, la dégradation thermique des hémicelluloses réduit l'hygroscopicité du bois et affaiblit le lien entre microfibrilles et lignine (Navi et Heger 2004), fournissant un espace vide supplémentaire pour réorganiser les microfibrilles et libérer les contraintes internes (Inoue et al. 1993).

Il y a un accord commun que le comportement mécanique du bois au cours du procédé de densification est influencé par une grande variété de facteurs tels que la température, la teneur en humidité du bois, la pression des plateaux, le taux de compression, la pression de vapeur et le temps de traitement. La plupart des effets de ces facteurs ne sont pas indépendants, sans aucun doute, les interactions entre eux existent. En outre, les valeurs attendues de certaines propriétés mécaniques peuvent ne pas être obtenues dans les mêmes conditions expérimentales, parfois même dans des conditions contraires. Par exemple, une température plus élevée peut conduire à un plus faible du retour viscoélastique en épaisseur, mais entraînant simultanément une diminution de la dureté et de la densité en raison de la dégradation thermique des polymères du bois. Par conséquent, il est généralement difficile de choisir le niveau approprié pour chaque facteur de procédé et de trouver les meilleures conditions expérimentales. Un grand nombre de chercheurs ont étudié l'effet d'un seul facteur sur le comportement mécanique du bois (Kärenlampi et al. 2003; Fang et al. 2012a; Kutnar et Kamke 2012b). Selon nos connaissances, la littérature est très limitée quant aux impacts entiers de ces facteurs. Seulement Li et al (2013a) ont essayé d'optimiser le procédé de densification THM. Afin de tenir compte des impacts entiers des facteurs, ainsi que pour la production de produits de haute qualité, il est nécessaire d'optimiser le procédé

6

de densification et d'évaluer l'influence des paramètres du procédé et de leurs interactions.

D'un point de vue théorique, la vapeur d'eau est considérée comme étant utile pour ramollir le bois et de libérer les contraintes internes au cours des traitements thermiques. Kutnar et Kamke (2012b) ont étudié et comparé plusieurs propriétés mécaniques et la déformation de fluage du bois de peuplier hybride comprimé dans trois conditions différentes de vapeur (vapeur saturée, vapeur surchauffée et vapeur transitoire) à haute température (150 °C, 160 °C et 170 °C). Ces résultats ont révélé que le module de rupture et le module d'élasticité en flexion des échantillons augmente différemment dans ces trois différentes conditions de vapeur. La vapeur a une certaine influence sur le comportement mécanique du bois, donc une étude plus approfondie de son impact doit être effectuée.

La densification THM est un procédé complexe impliquant simultanément, le phénomène couplé de transfert de chaleur et de masse, plusieurs mécanismes de déformation instantanée et dépendante du temps. Par ailleurs, le comportement mécanique et thermique du bois est influencé par une grande variété de facteurs. Il est difficile de contrôler intensivement et caractériser le comportement thermique en utilisant uniquement une méthode expérimentale en raison de la sensibilité de tout procédé à un grand nombre de variables indépendantes et de leurs interactions.

1.2 Objectifs de cette recherche

L'objectif général de cette recherche est d'établir une meilleure compréhension du comportement physique, chimique et mécanique du bois dans des conditions thermiques et hygrométriques diverses, ce qui pourrait expliquer les interactions entre les paramètres de traitement du bois au cours du procédé de densification THM. Les

7

résultats de la recherche peuvent également être utiles dans notre compréhension des mécanismes sous-jacents qui influent sur le comportement mécanique du bois à chaque étape du procédé de densification THM. Cette recherche peut aussi motiver une étude plus approfondie sur le comportement physique, chimique et mécanique et le mécanisme mécanique du bois sous l'effet de la chaleur et de l'humidité. Les objectifs spécifiques de cette recherche sont les suivants:

1) Optimiser le procédé de densification THM par la méthode des surfaces de réponse

pour la production de produits de haute qualité.

1-a. Étudier les effets de la température, du temps de densification et du temps de post-traitement sur la dureté et le retour viscoélastique en épaisseur.

1-b. Analyser les interactions entre ces facteurs.

2) Évaluer les comportements physiques et mécaniques du bois subissant la

densification THM.

2-a. Déterminer plusieurs propriétés physiques et mécaniques d'échantillons de contrôle et du bois traité par la densification THM.

2-b. Étudier l'effet de la vapeur et de la température sur la stabilité dimensionnelle du bois densifié.

3) Caractériser les changements chimiques du bois traité par la densification THM.

3-a. Analyser les changements des groupes fonctionnels du bois densifié.

3-b. Étudier les changements de la composition chimique de la surface du bois densifié.

8

4) Déterminer expérimentalement les évolutions de plusieurs paramètres physiques

tels que la masse volumique anhydre, la perméabilité et la conductivité thermique pendant le procédé de densification THM.

9

Chapitre 2

2 Revue de littérature

2.1 Le bois d'érable à sucre

Le bois d’érable à sucre (Acer saccharum Marsh) massif est utilisé dans la présente étude. Ses propriétés anatomiques et les connaissances acquises sur sa croissance et son utilisation peuvent être utiles dans la compréhension des mécanismes prenant place dans le processus de densification et son influence sur la variation de ses propriétés physico-mécaniques et chimiques du bois. De plus, il s'agit d'une espèce largement utilisée en Amérique du Nord.

Le bois d'érable à sucre est un bois de type feuillu à pores diffus. C'est l'une des espèces d'érables les plus abondantes en Amérique du Nord. Selon les information par (http://www.lrconline.com/Extension_Notes_English/pdf/sgr_mpl.pdf), il a une longue durée de vie qui peut atteindre jusqu'à 400 ans, avec une hauteur de 20 - 35 m et un diamètre de 50 - 90 cm. Apprécié pour la fabrication du sirop d'érable et ses multiples applications dans l'industrie ainsi que ses belles couleurs d'automne, l'érable à sucre a gagné son statut de l'arbre officiel de l'État de New York et a aussi été désigné comme l'arbre national du Canada en 1965. La feuille d'érable sur le drapeau canadien en est la preuve. Les peuples aborigènes de l'Amérique du Nord ont tout d'abord utilisé la sève pour produire du sucre d'érable. Cette pratique a été ensuite reprise par les colons européens. Le bois d'érable à sucre est également apprécié pour sa grande

10

dureté, son grain dense et sa couleur claire, qui font de lui un bois largement utilisé pour les planchers, les meubles, les instruments de musique, le placage, etc.

2.1.1 Constituants chimiques

Le bois contient trois composantes principales : la cellulose, les hémicelluloses et la lignine. Le bois peut également contenir dans une moindre mesure des extractibles, des composés organiques de faible poids moléculaire situés principalement dans la paroi cellulaire du duramen, et qui ont pour effet de réduire l'hygroscopicité et la perméabilité du bois. Les proportions approximatives de la composition de la paroi cellulaire sont rapportées dans Siau (1995) : pour les bois de feuillus, généralement la fraction de la cellulose est d'environ 40 à 50% de la masse de la paroi cellulaire sèche, le pourcentage correspondant à l'hémicellulose et la lignine est de 25 à 40% et 20 à 25% respectivement, et celui des extractibles est d'environ 0 à 25%. Le bois a une composition élémentaire d'environ 50% de carbone, 6% d'hydrogène, 44% d'oxygène et des traces de plusieurs ions métalliques (Pettersen 1984). Selon de Moura (2006), l’érable à sucre de l'Est canadien présente des proportions de lignine, de cellulose et d'hémicelluloses de 21,1%, 46,8% et 22,2%, respectivement. La teneur en extractibles solubles dans l'eau froide varie de 1,37% à 2,65%. Koumba-Yoya et Stevanovic (2017) ont étudié la composition chimique de l'écorce et du bois d'érable à sucre. Leurs résultats sont présentés dans le tableau 2.1. La composition chimique de la paroi cellulaire a une influence importante sur le ramollissement thermique, ainsi que le comportement en compression du bois massif.

11

Tableau 2.1 La composition chimique de l'écorce et du bois d'érable à sucre (% de

masse anhydre) (Koumba-Yoya et Stevanovic (2017)

Constituants principaux L'écorce Le bois

Éthanol-toluène 4.9 2.1

L’eau chaud 21.8* 3.4

Extractibles 26.7 5.5

Lignine Klason 27.1 22.2 Lignine soluble dans l'acide 2.5 3.5

Lignine totale 29.6 25.7

Glucane 23.7 48.9

Xylane 15.9 19.4

Cendre 5.2 0.4

L’extraction à l'eau chaude contenant 1% de solution d'hydroxyde de sodium à 50%

Cellulose

La cellulose est le composé principal de la paroi cellulaire et c'est elle la responsable de sa résistance mécanique. La cellulose est un polymère linéaire avec un degré de polymérisation (DP) d'environ 10000, composé de molécules de type β-D-glucopyranose réunies par β (1-4) de liaisons glycosidiques. Ses molécules composées de segments répétitifs de cellobiose, dont chacun est constitué de deux unités de glucose. Chaque unité de glucose contient trois groupes hydroxyle (O-H) qui peuvent former des liaisons hydrogène avec l'eau dans les régions amorphes, résultant au gonflement de la paroie cellulaire (Siau 1995). Les liaisons à l'intérieur de la cellulose et dans les microfibrilles jouent un rôle important pour de nombreuses propriétés du bois. Par exemple, les liaisons covalentes au sein et entre les cycles de glucose contribuent à doter le bois d'une résistance à la traction axiale plus élevée (Morsing et Hoffmeyer 2000).

Hémicelluloses

Les hémicelluloses sont principalement composées de glucose, mannose et xylose avec un DP qui varie de 150 à 200. Ce sont des polymères ramifiés d'une masse moléculaire

12

beaucoup plus faible par rapport à la cellulose (Assor et al. 2009; Chang et al. 2010). La composition principale des hémicelluloses du bois de feuillus est constituée du xylane dont les groupes O-H sont partiellement acétylisées (Morsing et Hoffmeyer 2000). En raison de leur caractère ramifié et hétérogène, les hémicelluloses sont des substances amorphes, lesquelles accédent facilement aux sites O-H et à d'autres groupes réactifs. Par conséquent, les hémicelluloses sont hygroscopiques et sensibles à la dégradation thermique.

Lignine

La lignine est généralement considérée comme un matériau polyphénolique ayant une structure amorphe avec un DP de 10 à 50. La structure basique de la lignine ne comprend que deux composantes : la partie aromatique et la chaîne C3. La lignine se compose de structures de 4-hydroxyphényle, guaiacyle et de syringyl liées à des atomes de carbone dans des unités de phénylpropanoïdes. Par un procédé de décomposition chimique et / ou thermique, plusieurs produits peuvent être obtenus à partir de lignine et peuvant être utilisés comme matières premières pour la fabrication des polymères synthétiques tels que les polyesters, les polyacylhydroazone, les polyéthers, les polybenzalazine et les dérivés de polystyrène (Hatakeyama et Hatakeyama 2009). Parmi les modifications chimiques rapportées dans la littérature on peut citer, l'acidolyse (hydrolyse), l'oxydation du nitrobenzène et du permanganate, l'hydrogénolyse, l'ozonisation et la thermolyse. Les groupements hydroxyles jouent un rôle de site de réaction dans ces modifications chimiques.

Extractibles

Les extractibles incluent un grand nombre de composés organiques qui peuvent être solubles dans l'alcool, le benzène et divers solvants organiques. Les principaux extractibles principaux sont des polyphénols, des terpènes, des résines, des sucres, des

13

tanins et des acides gras. Ils sont généralement concentrés dans le duramen et sont principalement responsables de la couleur, l'odeur, la masse volumique et une diminution de la perméabilité et de l'hygroscopicité du bois.

2.2 Le développement de la densification du bois

L'action de comprimer le bois dans la direction radiale, vise à réduire le volume des lumens dans le bois et augmenter ainsi sa densité. Ce procédé est bien connu sous le nom de <densification>. Initialement, le but principal de la densification du bois était d'améliorer le comportement mécanique du bois en réduisant sa porosité (Kollmann 1955). Les premières essais de densification furent réalisés sur du bois massif moyennant une force de compression. Ce procédé a été breveté par Robert Stöck-hart en 1886 (Vorreiter 1942). Aux États-Unis, Sears (1900) a développé un procédé de densification du bois à l'aide d'une matrice-bloc pour caractères d'impression. Vers 1915 en Autriche, les frères Pfleumer ont développé une méthode de densifier le bois en l'imprégnant par du caoutchouc (Pfleumer et Pfleumer 1915, Pfleumer 1922). Ce type du bois densifié a été utilisé dans l'industrie de l'aviation en 1945, après qu'il ait été remplacé par l'aluminium.Plusieurs brevets de produits à base du bois densifiés ont été émis au cours des années 1920 et 1930, incluant ceux de Walsh et Watts (1923), Ollesheimer (1929, 1930), Brossman (1931), Esselen (1934) et Olsen (1934). Depuis le début des années 1930, le bois massif densifié a été fabriqué en Allemagne et a été commercialisé sous le nom de Lignostone; Un bois correspondant stratifié comprimé appelé Lignofol; Une production commerciale qui stratifiée traitée avec la résine est connue comme Kunstharz Schichtholz (Stamm 1964).

La densification THM est une méthode émergente qui implique l'utilisation de la vapeur, de la chaleur et de la pression pour densifier le bois. Le traitement THM est appliqué pour améliorer les propriétés intrinsèques du bois, afin d'acquérir une forme et

14

les fonctionnalités souhaitées dans l'application visés. Tanahashi (1990), Inoue et al (1993) et Ito et al (1998) ont montré que le bois densifié à 200 °C pendant 4 minutes avait une grande stabilité dimensionnelle. Récemment au Japon, beaucoup de tentatives ont été entreprises pour étudier le moulage du bois densifié par THM. Ce procédé est généralement effectué en quatre étapes : (1) ramollissement de bois par la vapeur à haute température, (2) le thermoformage du bois par compression (deux sens de mise en forme), (3) le post-traitement, (4) le refroidissement. Aux États-Unis, on assiste à un intérêt commercial grandissant envers la densification THM pour valoriser les bois de faible densité dans des applications structurales s'est manifesté durant la dernière décennie (Kamke 2004; Kutnar et al. 2009). Afin de densifier de petits spécimens de faible densité (peuplier hybride), Kamke et Sizemore (2005) ont développé un réacteur THM semi-fermé. Ce système aurait pu avoir quelques avantages sur le développement des systèmes fermés au Japon et en Suisse (Sandberg et al. 2013). Toutefois, les dimensions des échantillons utilisés pour la densification sont faibles et il est difficile d'évaluer l'effet du traitement dans ce système sur des échantillons de bois de grande taille à des fins de construction. La densification semi-isostatique a été testée avec succès (Lindhe et Castwall 1997, Sandberg 1998, Blomberg 2006). Dans cette méthode la densification est effectuée dans la direction radiale. Nilsson et al (2011) ont rapporté un procédé de densification du bois massif tendre dans la direction radiale tout en limitant le gonflement tangentiel. En général, le bois est ramolli avant la densification dans la pluspart des méthodes de densification. Rautkari (2012) a étudié trois méthodes de densification de surface différentes : 1) la technique de laminage, 2) la stratification de bois de faible densité en un nouveau matériau de haute densité en surface, 3) la modification de surface. L'auteur a rapporté qu'il était facile d'obtenir la cible en terme de dureté de surface en utilisant la technique de stratification, mais de l'adhésif est nécessaire. Plusieurs chercheurs (Rapp et Sailer 2001; Rapp et al. 2006; Welzbacher et al. 2008; Fang et al. 2011, 2012a) ont combiné le procédé de densification du bois avec

15

un traitement thermique à l'huile. Leurs résultats ont révélé que le retour viscoélastique en épaisseur a été presque complètement éliminé lorsque la température de traitement a dépassé 200 °C. Pendant ce temps, la teneur en humidité d'équilibre du bois a été diminuée, et la résistance à la dégradation a été améliorée.

À l'heure actuelle, la recherche dans le domaine de la densification THM du bois combinée avec un post-traitement vise à étendre le traitement pour l'adapter à des échantillons de bois de grande taille pouvant être utilisés pour diverses applications de l'industrie de la construction (Navi et Sandberg 2012). Actuellement, plusieurs variantes du traitement de densification sont à un stade de développement relativement avancé à l'éechelle du laboratoire (voir le tableau 2.1). Une meilleure compréhension des mécanismes se produisant au cours des traitements THM nécessite sans aucun doute des connaissances scientifiques appropriées de la physique, de la chimique et de la mécanique du bois. Il est essentiel de savoir 1) la structure du bois et sa composition, 2) le comportement élasto-viscoplastique et le phénomène mécano-sorption du bois, 3) les effets des paramètres de la densification THM (température, humidité et temps de traitement) sur les propriétés mécaniques, 4) les réactions chimiques et l'intensité de la dégradation du bois, 5) les mécanismes d'élimination de l'effet du retour viscoélastique en épaisseur du bois densifié par THM, et 6) le transfert de masse et de la chaleur dans le bois au cours du traitement de densification.

16

Tableau 2.2 Traitements de densification différents du bois rapportés dans la littérature

publiée

Référence Traitement de densification Genre ou espèce Ratio de compression (%) Gong et al (2010) Densification et post-traitement Peuplier faux-tremble 50 Kutnar et Kamke (2012b)

Compression sous vapeur saturée et surchauffée et conditions transitoires à 150, 160 et 170 °C Peuplier hybride - Fang et al (2012b)

Combiné avec de la chaleur (160 °C), de la vapeur (550 kPa) et de la pression Peuplier faux-tremble 50 Li et al (2013) Densification thermo-hygro-mécanique et refroidissement à l'eau froide Sapin baumier 25, 42,5, 60 Rautkari et al (2013) Densification de la surface et post-traitement hydrothermal Pin sylvestre 60, 63,6, 67,3 Ahmed et al (2013) Compression thermo-hygro-mécanique Peuplier faux-tremble et bouleau duveteux 50 Pařil et al (2014)

Ammoniac et vapeur saturée Hêtre européen 15, 30, 50 Antikainen et al

(2014)

Densifié et séché Bouleau blanc 9 Popescu et al (2014) Densification thermo-hygro-mécanique Tilleul à petites feuilles - Laine et al (2014)

Vapeur et presse à chaud Pin sylvestre 40, 50, 60 Song et al

(2018)

Modification chimique et pressage à chaud

Tilleul d'Amérique, chêne, peuplier cèdre

rouge et pin blanc

17

2.3 Principaux mécanismes de la densification

Au cours du procédé de densification THM, la chaleur est transférée au bois à travers des plaques chauffantes sur les deux surfaces de l'échantillon. En conséquence, sous l'effet de la pression et du chauffage, l'humidité migre sous forme de vapeur vers le centre de la pièce de bois et s'échappe par les bords. Les mécanismes principaux de la densification sont le transfert de chaleur, le mouvement de l'humidité par filtration et par diffusion, le changement de phase de l'eau et le développement des contraintes et leur relaxation. Une meilleure compréhension de ces mécanismes et leurs interactions est essentielle pour bien contrôler le procédé THM, pour expliquer les variations des propriétés du bois et développer des modèles mathématiques de simulation numérique capable de prédire le comportement du bois pendant le procédé de densification.

2.3.1 Le transfert de chaleur et le mouvement de l'humidité

Le transfert de chaleur et le mouvement de l'humidité sont deux mécanismes physiques importants se produisant pendant la densification du bois. Ils interagissent les uns avec les autres d'une manière importante. La conduction et la convection de la chaleur ont eu lieu pendant le processus de densification THM. La conduction de la chaleur est due à des gradients de température, tandisque la convection de la chaleur est causée plutôt par le flux du gaz. Une description spécifique des phénomènes de transfert de chaleur et mouvement de l'humidité pendant le pressage à chaud est décrite dans Thömen (2000). Il suggére que la chaleur est transférée par conduction à partir des deux surfaces de la presse vers les couches centrales. L'eau présente à l'état sorbée passe à l'état vapeur et se déplace sous forme d'un flux de vapeur. En même temps, les gradients de température et de pression de gaz sont développés tout au long de la direction du flux de la vapeur. La vapeur contient une certaine quantité de chaleur. Lorsqu'elle se met en contact avec une couche plus froide, la condensation se produit

18

ainsi que les dégagements de chaleur inhérents. En conséquence, une augmentation relativement rapide de la température dans cette couche se manifeste. L'évaporation de l'humidité reprend lorsque la température atteinte est suffisamment élevée. Par ces mécanismes, l'humidité se déplace progressivement par évaporation et condensation vers la couche centrale (Figure 2.1).

Figure 2.1 Transfert de chaleur et mouvement de l'humidité dans le panneau (adapté Thömen 2000).

À l'interface de chauffage plateau-ébauche, la conduction est le principal mode de transfert de chaleur (Bowen 1970, Thömen 2000). Hata et al (1990) ont mentionné que le transfert de chaleur associé à un flux du gaz peut devenir important lorsque la vapeur d'eau ou d'autres gaz sont injectés dans l'ébauche à travers la plaque chauffante. Strickler (1959) a observé que la pression de compactage a un effet sur le développement le rythme de la variation de la température dans la couche centrale, de façon à ce qu'une pression de compactage supérieure se traduit par un taux de conduction de la chaleur plus élevé à l'interface.

19

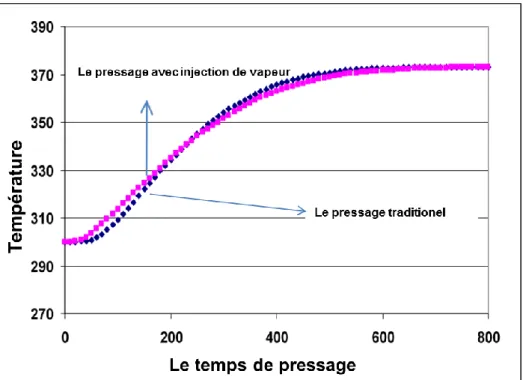

Par rapport au pressage à chaud traditionnel, la nouvelle technologie de pressage à chaud avec injection de vapeur présente plusieurs avantages. Elle réduit le temps de pressage nécessaire pour obtenir la cible visée en épaisseur et augmente la production totale de l'usine (Gupta 2007). Son résultat suggére que la température centrale avec injection de vapeur est supérieure à celle obtenue par le pressage à chaud traditionnel au début du processus, mais par la suite elle diminue et devient finalement la même que celle de pressage à chaud traditionnel (voir la figure 2.2).

Thömen (2000) a fourni trois raisons pour expliquer pourquoi l'injection de vapeur est utile pour réduire le temps de pressage. Tout d'abord, la vapeur d'eau est surchauffée a une température de 100 °C avant d'entrer dans la presse, toute l'énergie fournie par le plateau chaud et la vapeur est utilisée pour augmenter la température centrale. En second lieu, le fort gradient d'humidité entre la surface (teneur en humidité élevée) et la couche centrale (teneur en humidité faible) favorise le transfert de chaleur par convection. Troisièmement, en raison de la forte teneur en humidité, la conductivité thermique dans les couches de surface est augmentée.

20

Figure 2.2 Comparaison de la température centrale entre le pressage traditionel

et le pressage avec injection de vapeur (adapté Gupta 2007).

2.3.2 La densification et la relaxation des contraintes

Dans la première phase du procédé de densification, le bois est ramolli sous l'action mixte de la chaleur et l'injection de vapeur. En même temps, une pression élevée se développe pendant la fermeture des plateaux de la presse. Par la suite, sous l'effet des efforts de compression, le bois se déforme jusqu'à l'atteinte de l'épaisseur cible. Thömen (2000) a indiqué que la déformation par compression comprend la déformation instantanée et la déformation dépendante du temps (différée ou viscoélastique). Cette dernière n'a qu'une faible contribution à la déformation totale.

Quand une contrainte est appliquée au bois, la déformation totale peut être décomposée en déformation élastique, déformation différée (ou viscoélastique) et la déformation visqueuse. La déformation élastique est instantanée et elle est recouvrable, la déformation différée est dépendante du temps et elle peut aussi être recouvrable, la

21

déformation différée est dépendante du temps et non-recouvrable. Ce type de comportement des matériaux est appelé comportement viscoélastique. En raison de la nature viscoélastique du bois, le retour viscoélastique en épaisseur (retour élastique) a eu lieu lors de l'ouverture de la presse. Selon Raczkowski (1969), le modèle de Burger donne la meilleure description du comportement visco-élastique pour un matériau solide considéré comme viscoélastique. Le modèle de Burger est une combinason du modèle de Maxwell et du modèle de Kelvin. Le modèle de Maxwell est représenté par un ressort (élastique) et un amortisseur (visqueux) en série, alors que ces deux éléments sont assemblés en parallèle dans le modèle de Kelvin. Chaque élément du modèle représente un coefficient rhéologique, la relation contrainte-déformation peut être obtenue une fois que ces coefficients sont connus. Le modèle de Burger peut ne pas être approprié pour décrire la relation contrainte-déformation lorsqu'on atteint la rupture. Dans ce cas, un autre élément doit être ajouté au modèle de Burger (Raczkowski 1969) pour en tenir compte. Ren (1991) a appliqué le modèle de Burger-Humphrey (voir la figure 2.3) pour décrire la densification et la relaxation de l'ébauche pendant le pressage à chaud. Dans ce modèle, le comportement viscoélastique de l'ébauche ainsi qu'un élément plastique et de microfracture (PMF) a été combiné. La déformation causée par des effets de PMF se produit lorsque les contraintes dépassent la limite d'élasticité des microstructures et peuvent être représentés par une élasticité qui ne fonctionne que dans une seule direction (non recouvrable).

22

Figure 2.3Cinq-éléments du modèle Burger-Humphrey, ce qui représente quatre composantes de déformation. E = module d'élasticité, V = viscosité, Epmf = coefficient

pour l'élément plastique et micro-fractures (adapté Ren 1991).

2.4 Propriétés physiques, mécaniques et chimiques du bois

densifié

2.4.1 Propriétés physiques

Propriétés anatomiques et de surface

Ito et al (1998) et Dwianto et al (1996) ont rapporté que le bois comprimé en utilisant de la vapeur saturée à 180 - 200 °C présente une relaxation des contraintes au niveau des microfibrilles accompagnée d'une augmentation de la cristallinité de la cellulose. Heger et al (2004) ont expliqué qu'il y a deux raisons permettant la relaxation des contraintes dans les microfibrilles : la liaison faible entre les microfibrilles et la lignine et le détachement des microfibrilles provoqué par l'hydrolyse de l'hémicellulose. Des structures cohésives non-permanentes, formées dans la paroie cellulaire avant le

23

refroidissement se produisent lorsque le bois comprimé avec de la vapeur entre 120 °C et 180 °C (Higashihara et al. 2000).

En Suisse, Schrepfer et Schweingruber (1998) ont étudié la déformation des cellules du bois pendant la densification. Une autre étude a rapporté que les propriétés rhéologiques du bois telles que le fluage et la relaxation sont influencés par la particularité de sa structure anatomique et chimique (Dornyak 2003). La microscopie confocale a été également utilisée pour observer la déformation de la paroie cellulaire du bois dans le plan transversal à l'échelle de la miscrostructure (Navi et Girardet 2000). Navi et Heger (2004) ont étudié la microstructure du bois d'épinette densifié, notamment les changements survenus au niveau des lumens du bois initial et du bois finalaprès le procédé de trempage-séchage en utilisant la microscopie confocale. Leurs résultats ont montré qu'après la densification THM, presque touts les cavités des lumens ont été réduits considérablement. Une comparaison des images micrographies du bois densifié au niveau cellulaire avant et après les essais de trempage-séchage indique que les cavités des lumens des cellules du bois initial sont plus larges que les celles du bois final. En général, contrairement au bois final, le bois initial possède des paroies cellulaires plus minces avec des cavités de lumens plus larges. Par conséquent, pendant la densification, les cellules du bois initial subissent une plus grande déformation et leur microfibrilles sont soumises à des contraintes internes plus élevées comparativement au bois final.

Diouf et al (2011) ont étudié les effets de la densification THM sur les caractéristiques de surface des placages de bois. Ils ont trouvé que la couleur du placage a foncé et une diminution de la rugosité de surface avec l'augmentation de la température THM de 160 °C à 220 °C. Il pourrait être causé par l'hydrolyse avancée de l'hémicellulose à une température plus élevée et une augmentation de la lignine dans lignine Klason. Ahmed

24

et al (2013) ont montré que le bouleau est plus enclin à présenter des défauts (cloques) que le tremble et que ces défauts pourraient être minimisés en prolongeant le temps de pré-traitement. Laine et al (2014) ont étudié les propriétés micromorphologiques de bois densifié en surface. Ils ont indiqué que la déformation irréversible se produit au niveau de la structure de la paroie cellulaire. Song et al (2018) ont rapporté qu'un prétraitement chimique en immergeant le bois naturel dans un mélange aqueux bouillant d'hydroxyde de sodium et de sulfite de sodium suivi d'un pressage à chaud, mène l'effondrement total des paroies cellulaires du bois densifié (Figure 2.4).

Figure 2.4 Caractérisation anatomique du bois naturel et du bois densifié. a, d:

photographie de bois naturel et de bois densifié, respectivement. b, e:

Microphotographie du bois naturel et du bois densifié dans le plan RT. (adapté Song et al. 2018)

Profil de densité

Il a été reconnu que la plupart des propriétés physiques et mécaniques du bois sont étroitement liées à sa densité. Le profil de densité en épaisseur est une propriété

25

importante pour le bois densifié. Il est fortement influencé par les paramètres du procédé tels que la température, le temps de traitement, la teneur en humidité et le taux de compression.

Fahrni (1956) et Kollmann (1957) ont rapporté que la variation de la température et de la teneur en humidité conduit à une densification non uniforme. Strickler (1959) a constaté que la teneur en humidité initiale et la pression mécanique initiale ont des effets importants sur le profil de densité. La teneur en humidité initiale supérieur résulte en des fortes variations de densité. Une pression mécanique initiale élevée conduit à une densité de surface élevée et des densités centrales relativement faibles, le profil de densité tend à être en forme de U au lieu de la forme en M. Des conclusions similaires de l'effet du temps de fermeture de la presse, de la teneur en humidité et de la pression de charge initiale sur la forme du profil de densité ont également été rapportés par (Smith 1982; Boehme 1992). Plusieurs chercheurs (Boehme 1991, Boehme 1992, Xu et Winistörfer 1995) ont étudié l'effet du profil de densité sur la stabilité dimensionnelle des panneaux. Les résultats suggèrent qu'une haute densité près des surfaces résulte en une stabilité dimensionnelle améliorée, ce qui peut être dû à la sorption de l'eau retardée dans les couches superficielles plus fortement densifiées. Antikainen et al (2014) ont étudié le profil de densité de placages de bouleau blanc, les résultats du profil de densité ont suggéré que la densification se produit sur toute l'épaisseur du placage. Une température plus élevée engendre un pic de densité plus large et une teneur en humidité plus élevée conduit normalement à une déformation plus extensive (Rautkari et al. 2011b). De plus, Rautkari et al. (2013) ont également constaté que le profil de densité n'a pas été significativement affecté par le post-traitement hydrothermique.

Il existe deux méthodes pour déterminer le profil de densité (Wong et al. 1998) : La méthode gravimétrique et la méthode radiométrique non destructive. Dans la première

26

méthode, l'échantillon est pesé et mesuré de façon répétée après avoir retiré des couches minces de la surface (Stevens 1978). Le procédé radiométrique repose sur l'utilisation d'un densitomètre à rayons X, cette méthode est adaptée pour déterminer le profil de densité vertical avec une fiabilité plus élevée en comparaison avec la méthode gravimétrique (Stevens 1978).

Porosité

Une compréhension fondamentale de l'arrangement des pores et la capacité de faire des prédictions de variation des pores sont d'une grande importance pour le bois subissant un traitement thermique. En effet, un grand nombre de propriétés physiques du bois sont significativement influencées par sa porosité (par exemple, la perméabilité, la densité, la conductivité thermique).

Les techniques de mesure de la porosité comprennent la microscopie électronique à balayage (MEB), l'adsorption de gaz utilisant un gaz inerte, la porosimétrie au mercure et la diffusion de petit angle des rayons X (Turkdogan et al. 1970; Cousins 1975; Blankenhorn et al. 1978; Casteel et al. 1978; Kalliat et al. 1983). Zauer et al (2013) ont mesuré la densité de la paroi cellulaire et sa porosité avec la méthode du pycnomètre. Les résultats rapportent que pour l'épinette, la paroie cellulaire a une densité inférieure et une porosité supérieure par rapport à celles de l'érable et du frêne. Fortino et al (2013) ont calculé la porosité en utilisant la formule ∅ = 1 − ρd

1500 qui a été proposée

par Siau (1995). Il précise que la porosité du bois correspond à la proportion du volume des vides par rapport au bois à l'état anhydre sec avec une densité de ρd où ρd est la densité anhydre du bois.